Вертикально фрезерный 6м13п: 6М13П – все технические параметры фрезерного агрегата + Видео

Содержание

6М13П станок консольно-фрезерный вертикальный повышенной точности. Паспорт, схемы, описание

Сведения о производителе консольно-фрезерного станка 6М13П

Производитель фрезерных станков 6М13П Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии М выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1961 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Н.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Отзывы

Станок консольно-фрезерный 6М13П имеет множество положительных отзывов. Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Горьковский завод фрезерных станков более полувека назад начал выпуск качественных консольно-фрезерных станков с повышенной точностью обработки и надежной конструкцией. Такой агрегат отлично зарекомендовал себя в разных отраслях промышленности и на мелкосерийном производстве.

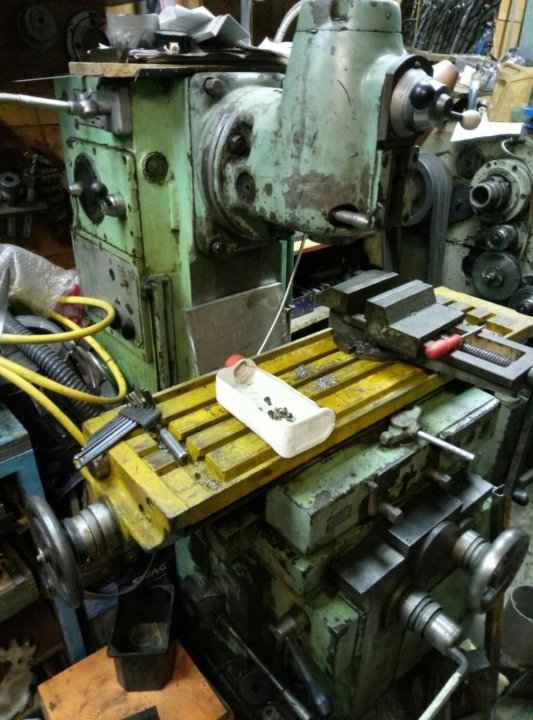

Фото вертикального консольно-фрезерного станка 6М13П

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Фото вертикального консольно-фрезерного станка 6м13п

Расположение органов управления консольно-фрезерным станком 6М13П

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Расположение органов управления консольно-фрезерным станком 6м13п

Перечень составных частей консольно-фрезерного станка 6М13П

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Перечень органов управления консольно-фрезерным станком 6М13П

- Кран регулирования интенсивности охлаждения

- Маховичек ручного продольного перемещения стола

- Кулачки ограничения продольного хода стола в крайних положениях или реверса стола в полуавтоматическом и автоматическом циклах

- Кулачки переключения стола с подачи на быстрый ход или с быстрого хода на подачу

- Переключатель на автоматический цикл или ручное управление станка

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп»

- Кнопка «Быстро»

- Рукоятка ручного насоса смазки стола

- Рукоятка включения вертикальной или поперечной подачи стола

- Рукоятка зажима консоли на направляющих станины

- Маховичек ручного поперечного перемещения стола

- Рукоятка зажима салазок на направляющих консоли

- Переключатель управления столом: автоматический цикл — ручное управление — работа с круглым столом

- Шестигранник поворота фрезерной головки

- Винты зажима стола на салазках

- Маховик перемещения гильзы шпинделя

- Переключатель освещения «Включено — выключено»

- Кнопка «Стоп шпиндель»

- Кнопка «Пуск шпинделя»

- Рукоятка и лимб для переключения скоростей шпинделя

- Кнопка «Импульс шпинделя»

- Кнопка «Быстро стол»

- Вводной переключатель «Включено — выключено»

- Переключатель насоса охлаждения «Включено — выключено»

- Переключатель направления вращения шпинделя «Влево — вправо»

- Рукоятка управления продольным перемещением стола

- Рукоятка подъема консоли

- Грибок и лимб для переключения подач стола

- Кулачки ограничения поперечного хода стола

- Рукоятка зажима гильзы шпинделя

- Кулачки ограничения вертикального хода стола

- Кнопка включения фиксации механизма переключения подач

- Гайки зажима поворотной фрезерной головки

Работа станка

Фрезерный станок 6Р13 работает по классической схеме, в которой главным рабочим движением является вращение фрезы, а вспомогательным — подача стола с закрепленной на нем заготовкой или деталью. Режим работы в станках старой конструкции рассчитывается вручную и задается посредством регулировочных рукояток и рычагов. В более современных модификациях регулировку и контроль процесса фрезерования осуществляет ЧПУ, становится возможным работа по шаблону благодаря копировальному устройству.

Режим работы в станках старой конструкции рассчитывается вручную и задается посредством регулировочных рукояток и рычагов. В более современных модификациях регулировку и контроль процесса фрезерования осуществляет ЧПУ, становится возможным работа по шаблону благодаря копировальному устройству.

Ручное управление

Осуществляется при помощи основных и дублирующих маховиков продольного и поперечного перемещения стола, рукояти ручного вертикального перемещения, маховика выдвижения гильзы шпинделя. После переключения соответствующего тумблера, становится возможна работа в автоматизированном режиме, где доступен выбор нескольких предустановленных подач. Ряд управляющих механизмов вносит изменения в направление вращения шпинделя, угол его наклона, скорость вращения, режимы освещения и охлаждения. Отдельно осуществляется общий пуск станка и пуск шпинделя, кнопки аварийной остановки работы дублированы в удобных местах.

6Р13 характеризуется относительной простотой в работе, не слишком требователен к квалификации фрезеровщика и для опытного рабочего интуитивно понятен. Эти качества, в купе с безотказностью и высоким качеством обработки материалов, обусловили потребность в станке различных отраслей народного хозяйства.

Эти качества, в купе с безотказностью и высоким качеством обработки материалов, обусловили потребность в станке различных отраслей народного хозяйства.

Наиболее эффективно использование станка на небольших машиностроительных фирмах, авторемонтных предприятиях.

Схема кинематическая консольно-фрезерного станка 6М13П

Кинематическая схема консольно-фрезерного станка 6м13п

Цепь главного движения консольно-фрезерного станка 6М13П

Станок 6М13П имеет две раздельные кинематические цепи — цепь главного движения и цепь подач стола.

Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кВт, с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Кинематическая схема

Привод шпинделя фрезерного станка 6Р13 осуществляется электромотором при помощи ступенчатого семивального редуктора, расположенного в верхней части станка. Он же исполняет функции регулировки скорости вращения. Привод стола осуществляется через сложный многовальный механизм от маломощного электродвигателя, или вручную посредством механических управляющих устройств. Расположение этих и некоторых других элементов указано на кинематической схеме станка.

Он же исполняет функции регулировки скорости вращения. Привод стола осуществляется через сложный многовальный механизм от маломощного электродвигателя, или вручную посредством механических управляющих устройств. Расположение этих и некоторых других элементов указано на кинематической схеме станка.

Описание конструкции основных узлов вертикального консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель консольно-фрезерного станка 6М13П

Коробка скоростей и шпиндель фрезерного станка 6м13п

Коробка скоростей консольно-фрезерного станка 6М13П

Коробка скоростей фрезерного станка 6м13п

Коробка скоростей смонтирована непосредственно в верхней части корпуса станины и управляется с помощью вставной коробки переключения скоростей, расположенной с левой стороны станины. Для осмотра коробки скоростей достаточно снять крышку, находящуюся с правой стороны станины.

Шпиндель (вал VII) станка 6М13П (см. рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

рис. 274, б) смонтирован в поворотной головке, которая центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами 1 (рис. 275). Поворотная головка может быть повернута на 45° от вертикальной оси в обе стороны

Выдвижение гильзы поворотной головки производят маховичком 2. Маховичок через коническую пару 7 (см. рис. 274, б) и винт с гайкой связан с кронштейном 5, закрепленным на гильзе. На валике маховичка 2 (рис. 275) закреплен лимб, цена деления которого 0,05 мм. За полный оборот маховичка гильза выдвигается на 4 мм.

В кронштейне 5 (рис. 274, б) предусмотрено отверстие и винт для закрепления индикатора, а к корпусу поворотной головки привинчен кронштейн 8 с регулируемым упором 6 для настройки перемещения гильзы.

Для увеличения жесткости шпинделя во время работы предусмотрен зажим рукояткой 4, которая стягивает корпус поворотной головки, имеющей разрез 5 (рис. 275).

Вращение шпинделю (валу VII) передается от коробки скоростей через коническую и цилиндрическую передачи (см. рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

рис. 274, б). Цилиндрическое зубчатое колесо 2 закреплено на втулке, смонтированной на шарикоподшипниках и имеющей шпонку, которая входит в шпоночный паз шпинделя.

Вал VI станка 6М13П смонтирован на одном радиальном и двух радиально-упорных шарикоподшипниках. Радиально-упорные шарикоподшипники расположены во фланце и стянуты шайбой, которая крепит фланец к поперечной стенке станины. Зазор в радиально-упорных подшипниках регулируется подшлифовкой промежуточных колец. Сцепление конического зубчатого колеса регулируется путем осевого перемещения всего вала VI винтами, ввернутыми во фланец (рис. 274, б).

Вал V смонтирован также на одном радиальном и двух радиально-упорных шарикоподшипниках. Регулирование зазора производится подтягиванием гайки с левого торца вала V.

Вал IV коробки скоростей у всех трех станков этой гаммы, т. е. 6М82, 6М82Г и 6М13П (рис. 274, а и б), для большей жесткости расположен на трех опорах.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков.

Механизм переключения скоростей

Как указывалось ранее, в коробках скоростей этих станков механизм переключения скоростей является самостоятельным узлом (рис. 276). На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка указатель и кнопочная станция с переключателем освещения и кнопками: «пуск шпинделя», «стоп шпинделя», «толчок шпинделя», «быстро стол». С нижней стороны коробки переключения находится рукоятка.

Механизм переключения скоростей фрезерного станка 6М12П

В коробках скоростей станков серии М механизм переключения скоростей является самостоятельным узлом (рис. 163).

На корпусе механизма переключения скоростей расположен лимб 1 из пластмассы, на котором нанесены значения всех 18 чисел оборотов шпинделя, стрелка-указатель 2 и кнопочная станция 3 с переключателем освещения и кнопками «Пуск шпинделя», «Стоп шпинделя», «Толчок шпинделя», «Быстро стол». С нижней стороны коробки переключения находится рукоятка 4. Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

Переключение шпинделя на требуемую скорость вращения осуществляется в такой последовательности:

- рукоятку переключения опускают вниз до выхода шипа из фиксирующего паза и отводят на себя до отказа;

- поворачивают лимб 1 вправо или влево до совпадения выбранного числа оборотов шпинделя со стрелкой-указателем 2; при этом щелчок фиксатора указывает, что лимб установлен в требуемом положении;

- нажимают кнопку «Толчок шпинделя», что дает кратковременный импульс на электродвигатель привода шпинделя для проворачивания зубчатых колес коробки скоростей и для их плавного переключения;

- рукоятку 4 переключения плавно возвращают в первоначальное положение, при этом обязательно шип рукоятки должен попасть в фиксирующий паз.

- При этих операциях с рукояткой и лимбом блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Механизм подач консольно-фрезерного станка 6М13П

Механизм подач консольно-фрезерных станков серии 6М

Механизм подач фрезерного станка 6м13п

Цепь подач консольно-фрезерного станка 6М13П

Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Через коробку подач ходовым винтам продольного и поперечного перемещений стола сообщаются 18 различных подач в пределах от 25 до 1250 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8,3 до 416,6 мм/мин.

Вал I коробки подач (см. рис. 272) приводится во вращение непосредственно электродвигателем; от него вращение передается валу II зубчатой парой 26 : 50, валу III — зубчатой парой 26 : 57, валу IV — зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу V — зубчатыми парами 18 : 40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45 — 18 : 40 или непосредственной зубчатой передачей 40 : 40.

Консоль фрезерного станка 6М13П

В консоли расположены все узлы цепи подач. На рис. 284 схематически показана консоль фрезерных станков 2-й гаммы с механизмами передачи движения от электродвигателя к столу, салазкам и самой консоли.

Консоль имеет чугунный корпус с развитыми направляющими профиля «ласточкин хвост» под станину и перпендикулярные к ним прямоугольные направляющие под салазки. Консоль несет на себе следующие органы управления:

Консоль несет на себе следующие органы управления:

Электрооборудование станка 6М13П

Схема электрическая принципиальная фрезерного станка 6М13П

Электрическая схема принципиальная фрезерного станка 6м13п

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Область применения

Станок 6Р13 предназначен для выполнения фрезерных, сверлильных и расточных работ по чугуну, стали, цветными металлам, некоторым видам пластмасс и др. Он допускает обработку поверхностей, расположенных в вертикальной и горизонтальной плоскостях, под углами до 45 градусов, в пазах и криволинейных элементах профиля при помощи фрез:

- торцевых;

- концевых;

- цилиндрических;

- радиусных;

- других типов.

Станок выпускается Горьковским заводом фрезерных станков (ГЗФС) с 1972 года и получил широкое распространение как на территории бывшего СССР, так и за ее пределами. Известен своей надежностью, неприхотливостью к условиям работы и качеству обслуживания, высоким качеством исполнения.

Фото: 6Р13.

Технические характеристики консольного фрезерного станка 6М13П

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30. .520 .520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6. .786 .786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

- Консольно-фрезерные станки 6М13П, 3М13ПБ.

Руководство по уходу и обслуживанию, Горький, 1966

Руководство по уходу и обслуживанию, Горький, 1966 - Консольно-фрезерные станки 6М13П, 3М13ПБ. Руководство по уходу и обслуживанию, Воткинск, 1972

- Ремонт консольно-фрезерных станков 6М83, 6М83Г, 6М13П, 6М13ПБ. Альбом чертежей сменных деталей, Тула, 1971

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.

Г. Фрезерные станки (Библиотека станочника), 1977

Г. Фрезерные станки (Библиотека станочника), 1977 - Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Фрикционный вал. Муфты фрикционные в металлорежущих станках

Фрикционный вал. Муфты фрикционные в металлорежущих станкахЭлектрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Технические характеристики

Агрегат относится к станкам с повышенной точностью обработки деталей. Его основные технические характеристики:

Его основные технические характеристики:

- отверстие фрезерного шпинделя – 29 мм;

- конус фрезерного шпинделя – №3 ГОСТ 836-62;

- скорость быстрых перемещений стола поперек – 3 м/мин;

- быстрые продольные перемещения – 3м/мин;

- вертикальные быстрые перемещения – 1 м/мин.

Станок снабжен упорами продольной, поперечной и вертикальной подач, а также блокировкой их раздельного включения и предохранительной муфтой от перегрузок.

Паспорт 6М13П Вертикальный консольно-фрезерный станок с поворотной головкой (Воткинск)

Наименование издания: Паспорт, руководство по эксплуатации

Выпуск издания: Воткинский машиностроительный завод

Год выпуска издания: 1974

Кол-во книг (папок): 1

Кол-во страниц: 86

Стоимость: Договорная

Описание: Полный комплект документации

Содержание:

Паспорт, руководство по эксплуатации

Введение

Назначение станков

— Общий вид станка

Паспорт станка

— Схема органов управления

— Эскиз Т-образных пазов

— Эскиз направляющих

— Эскиз конца шпинделя

Пределы использования станков по мощности и силовым нагрузкам

— Кинематическая схема станков

Цепь главного движения

Цепь подачи

— График чисел оборотов шпинделя станка

— График продольной и поперечной подач станка

Описание конструкции станков

-Кулачёк ограничения хода консоли

Станина

Описание станины

Размещение электроаппаратуры в станине

— Механизм запирания дверок

Поворотная головка

— Общий вид поворотной головки

— Разрез поворотной головки

— Зажим гильзы поворотной головки

Коробка скоростей

Описание коробки скоростей

— Смазка коробки скоростей

— Смазка коробки скоростей

— Маслоуказатель

Коробка переключения скоростей

— Механизм рукоятки переключения

— Разрез по главным осям коробки переключения

Коробка подач

— Реечные зубчатые колёса

— Развёртка коробки подач

— Вилки коробки подач

— Механизм переключения подач

— Реечные зубчатые колёса переключения подач

— Диск переключения

Описание коробки подач

Работа вала предохранительной и фрикционной муфт

Смазка коробки подач

Устранение возможных неполадок в коробке подач

Консоль

— Общий вид консоли

— Развёртка консоли

— Разрез консоли

— Разрезы по механизму включения электромагнита

Описание консоли

Включение и регулирование механизма быстрого хода

— Разрез по ходовому винту

Механизм включения поперечных и вертикальных подач

— Смазка консоли

Устранение возможных неполадок в работе механизмов консоли

— Разрез по рукоятке

Стол и салазки

— Общий вид салазок

— Механизм запирания муфты

Описание узла «стол-салазки»

Работа механизмов стола

Механизм включения продольной подачи

— Регулирование зазора в ходовом винте

Механизм автоматического цикла

— Настройка на автоматические циклы

Регулирование узла «стол-салазки»

— Регулирование клиньев

Система отвода эмульсии

— Смазка стола и салазок

— Смазка клина

— Смазка винта поперечной подачи

— Разрез ручного насоса смазки

Электрооборудование

— Схемы электрические (вклейки)

Общие сведения

Работа схемы при ручном управлении

Работа схемы при автоматическом управлении

Импульсное включение двигателей

Торможение шпинделя

Блокировки

Спецификация электрооборудования

Транспортирование и распаковка станков

Установка станков на фундамент

— Фундамент станка

Подготовка станков к первоначальному пуску

Удаление защитной смазки

Инструкция по включению электрооборудования станка в сеть

Проверка станков на точность

Охлаждение фрез при резании

— Система охлаждения

Смазка станков

— Смазка станка

Настройка и наладка станков

Регулирование станков

Принадлежности к станкам

Спецификация шарико и роликоподшипников, установленных на станке

Быстроизнашивающиеся детали станков

Спецификация деталей

— Схема расположения подшипников

Чертежи быстроизнашивающихся деталей*********

Дополнение к руководству

— Пылестружкоприёмник

Описание станка:

Документы и соответственно станок 6м13п паспорт которого хранится в нашем архиве, что можно заказать у нас в электронной версии. Является копией с оригинальных документов и прочего технического издания в хорошем и читаемом качестве. Мы можем предложить документацию от одна тысяча девятьсот семьдесят четвёртого года выпуска в объёме порядка восьмидесяти шести страниц. Этот момент примечателен тем, что как раз представленные документы обладают вполне себе детальной комплектацией, в которой можно найти как раздел электрооборудование на уровне всё того же описания граничащего с теоретической частью издания. Но при этом, паспорт будет обладать и вклейкой всех необходимых электросхем, что представляется наиболее важным показателем электрики станка в целом. Тем не менее, с механической частью станочного фрезерного оборудования обнаруживается всё та же и подобная история. Ведь, в том числе механика станка может быть реализована с позиции изучения как теоретической, так и наиболее практической подачи в направлении реализации тех или иных вариаций подобного оборудования для изучения возможностей которого и существуют подобные технические работы, что важно непосредственно для практики.

Является копией с оригинальных документов и прочего технического издания в хорошем и читаемом качестве. Мы можем предложить документацию от одна тысяча девятьсот семьдесят четвёртого года выпуска в объёме порядка восьмидесяти шести страниц. Этот момент примечателен тем, что как раз представленные документы обладают вполне себе детальной комплектацией, в которой можно найти как раздел электрооборудование на уровне всё того же описания граничащего с теоретической частью издания. Но при этом, паспорт будет обладать и вклейкой всех необходимых электросхем, что представляется наиболее важным показателем электрики станка в целом. Тем не менее, с механической частью станочного фрезерного оборудования обнаруживается всё та же и подобная история. Ведь, в том числе механика станка может быть реализована с позиции изучения как теоретической, так и наиболее практической подачи в направлении реализации тех или иных вариаций подобного оборудования для изучения возможностей которого и существуют подобные технические работы, что важно непосредственно для практики.

К тому же, непосредственно к механической части фрезера, будут приложены все необходимые чертежи и конечно, если рассматривать паспорт консольно фрезерный станок, о котором как раз и повествует это описание. То в этом случае, в качестве некоторого бонуса прилагаются и так называемые чертежи быстроизнашиваемых деталей которые всё в той же подаче, представляют собой вполне себе детализированную документацию, на основании которой появляется возможность том числе осуществлять некоторой мелкий ремонт который как показывает практика, в обязательном порядке возникает в процессе активной эксплуатации станочной единицы или фрезерного станка. И вот как раз, весь этот объём технического издания. С перечнем которого можно ознакомиться в верхней части этой карточки товара, предназначается на наш взгляд для наиболее детализированной работы со станком в условиях любого производственного направления связанного с фрезерной обработкой металла. Ведь, представленные документы, несмотря на столь уже приличный срок или дату выпуска, тем не менее находят своё применение и в современных заводских условиях тех или иных предприятий. А представленное качество документов, позволит работать с ними как на бумажной версии носителя, так и просматривая на экране монитора компьютера.

А представленное качество документов, позволит работать с ними как на бумажной версии носителя, так и просматривая на экране монитора компьютера.

Фрезерный станок 6М13П: технические характеристики, паспорт

Назначение и сфера применения консольно-фрезерного станка 6М13П

С помощью оборудования 6М13П можно выполнять фрезерование изделий из чугуна, цветных металлов, стали. При этом используются торцевые, цилиндрические, концевые, радиусные фрезы.

С помощью такого инструмента есть возможность обрабатывать горизонтальные и вертикальные плоскости, пазы, углы, зубчатые колеса, углы, также растачивать отверстия, создавать спирали, другие детали, которые при изготовлении требуют периодического или непрерывного вращения вокруг оси. Успешно обрабатывать детали на данном станке, используя метод фрезерования на скоростном режиме.

Карусельно-фрезерный станок

Карусельные станки применяются для обработки тяжелых деталей большого диаметра и сравнительно небольшой длины. На них можно выполнять почти все токарные операции.

На них можно выполнять почти все токарные операции.

Горизонтальное расположение плоскости круглого стола (планшайбы), на котором закрепляется заготовка, значительно облегчает ее установку и выверку.

Кроме того, шпиндель разгружен от изгибающих сил, что позволяет получить более высокую точность обработки деталей. Карусельные станки изготовляют двух типов: одностоечные и двухстоечные. Станки с планшайбой диаметром до 1500 мм обычно одностоечные, а станки с планшайбами большего диаметра двухстоечные. На рис. 23 показан общий вид карусельного одностоечного станка. Режущий инструмент крепится в резцедержателе бокового суппорта 8 и в револьверной головке вертикального суппорта 5. Горизонтальную подачу револьверного суппорта используют при обработке торцовых поверхностей, а вертикальную — внутренних цилиндрических и конических поверхностей (суппорт можно поворачивать вокруг горизонтальной оси.) Боковой суппорт 8 служит для обработки наружных поверхностей а при горизонтальной подаче для обработке торцовых поверхностей и прорезки канавок снятие фасок и других операций. Карусельный предназначен для токарной обработки деталей в виде отливок, корпусов, маховиков, зубчатых колес, бандажей и т. п.

Карусельный предназначен для токарной обработки деталей в виде отливок, корпусов, маховиков, зубчатых колес, бандажей и т. п.

Карусельно-фрезерный станок с тремя вертикальными шпинделями

Станок предназначен для непрерывного фрезерования плоскостей деталей из чугуна, стали и алюминия.

Фрезерование производится двумя фрезами для черновой обработки диаметром 300 мм и одной фрезой для чистовой обработки с наибольшим диаметром 600 м.м на обычных и скоростных режимах резания.

Для закрепления обрабатываемых деталей на станке можно устанавливать приспособление с механическим или пневматическим зажимом.

Деталь обрабатывается последовательно двумя шпинделями для черновой обработки и одним шпинделем — для чистовой.

Рабочими движениями станка являются вращения шпинделей и стола.

Ручные перемещения салазок со столом по направляющим станины, шпиндельной бабки по направляющими стойки и гильз шпинделей являются установочными. Настройка числа оборотов шпинделей и величины круговых подач производится сменными зубчатыми колесами. Станок имеет устройство для подвода сжатого воздуха от сети.

Станок имеет устройство для подвода сжатого воздуха от сети.

Конструкционные особенности

Особенности конструкции рассчитаны на качественное выполнение фрезеровальных работ на высоких скоростях и с деталями, выполненными из высокопрочных материалов.

Габариты и размеры рабочего пространства

Размеры и характеристики рабочего пространства позволяют обрабатывать крупные заготовки, что удобно в условиях промышленного производства:

- Размеры стола – 40смх160см.

- От торца шпинделя до стола расстояние 3–50 см.

- Параметры от оси шпинделя до вертикальных направляющих станины 45 см.

- Ход стола вдоль от руки – 80 см.

- Поперек от руки параметры хода стола – 32 см.

- Вертикальное перемещение – 42 см.

Высота станка составляет 2235 мм, при весе станка 4150 кг.

Коробка скоростей и шпиндель

Коробка скоростей расположена в верхней части станины и для управления имеет вставной узел переключения скоростей. Данный узел находится с левой стороны станины. Чтобы осмотреть и проверить коробку скоростей с правой стороны станины расположена крышка.

Чтобы осмотреть и проверить коробку скоростей с правой стороны станины расположена крышка.

В поворотной головке вмонтирован шпиндель. Сама головка крепится четырьмя болтами непосредственно к кольцевой выточке горловины станины. Поворотная головка имеет возможность поворачиваться на 45° от вертикальной оси. Чтобы увеличить параметры жесткости шпинделя во время работы имеется рукоятка, зажим которой стягивает корпус поворотной головки.

Технические характеристики шпинделя:

- частота вращения 31.5–1600 об/мин;

- количество скоростей шпинделя – 18;

- передвижение пиноли – 8.5 см;

- перемещение пиноли на одно деление лимба – 0.05 мм.

Расположение органов управления

Всего у агрегата имеется 34 детали, которые отвечают за регулировку, настройку и управление основных узлов. Помимо различных рукояток, кнопок и переключателей имеется и зажимная гайка. Все органы управления крепятся на основном корпусе оборудования с помощью них осуществляется регулировка и управление следующими процессами:

- охлаждением;

- продольным перемещением стола;

- пуск, торможение и остановка шпинделя;

- смазка рабочей поверхности;

- поперечное и вертикальное перемещение рабочей поверхности;

- переключение скоростей шпинделя;

- ограничение поперечного хода рабочего стола;

- поворот фрезерной головки.

Механизм подач

В консоли агрегата вмонтирован отдельный двигатель мощностью 1.7 кВт. От него и происходит привод подач. 18 подач осуществляется от узла к ходовым винтам в диапазоне 25–1250 мм/мин, винту вертикального перемещения также осуществляется 10 подач в диапазоне 8.3–450 мм/мин. В консоли расположены все узлы цепи подач. От электродвигателя передается движение к столу, салазкам, а также непосредственно к консоли.

Электрическая схема

Электрооборудование

Агрегат питается от трехфазной сети с показателями напряжения 380 В и частотой в 50 Гц. Вся пусковая электрика расположена в двух нишах станины. В каждой из них расположены по 2 панели, которые имеют общую монтажную схему. В левой нише имеется дверка с рукояткой вводного включателя для подключения электрооборудования к сети.

Также к электрооборудованию станка 6М13П относится:

- электронасос с включателем;

- электромагнит для привода фрикционной муфты быстрого хода и для отключения кулачковой муфты подачи;

- переключатель реверса;

- вводный включатель;

- электродвигатель шпинделя;

- электродвигатель подачи.

Управление движком шпинделя осуществляется кнопками.

Схема кинематическая

Конструкция и основные узлы

Карусельный токарный станок имеет устройство, которое не схоже с устройством металлообрабатывающего оборудования других групп. Особенности заключаются в нижеприведенных моментах:

- Основные узлы токарно-карусельного станка представлены рабочим столом и приводом.

- Рассматривая токарно-карусельный станок, отметим установку планшайбы на столе. Именно она определяет особенности работы токарно-карусельного станка. Планшайба служит для закрепления заготовок, она может иметь различное сечение и диаметральный размер.

- Модели токарно-карусельных станков зачастую имеют горизонтальное расположение стола. За счет этого существенно упрощается установка заготовок с большим весом.

- Следует учитывать тот момент, что расточные станки токарно-карусельные или другого типа могут иметь как одну, так и две стойки. Двухстоечный токарно-карусельный станок получил большое распространение в случае обработки заготовок большого веса и размеров.

Это связано с тем, что две стойки позволяют повысить жесткость конструкции для обеспечения наилучших условий обработки.

Это связано с тем, что две стойки позволяют повысить жесткость конструкции для обеспечения наилучших условий обработки. - Как ранее было отмечено, нарезка резьбы карусельными станками возможна только при установке дополнительной оснастки. Провести модернизацию токарно-карусельного станка может оператор при условии наличия специальной оснастки.

- Одностоечные варианты исполнения чаще всего имеют ЧПУ. В данном случае режимы резания для токарно-карусельных станков вводятся оператором. Диаметральный показатель в этом случае не превышает значения 150 сантиметров.

- Варианты моделей с двумя стойками могут применяться для обработки заготовок с диаметром более 165 сантиметров. Модели токарно-карусельных станков с двумя стойками также имеют элемент, называемый порталом. Его размещают между двумя стойками.

- Вариант с одной стойкой позволяет проводить обработку конических поверхностей. Назначение токарно-карусельных станков предусматривает наличие расточного суппорта, который имеет продольную каретку и поворотный узел, ползун и держатель для выбранного режущего инструмента.

- Многие токарно-карусельные станки имеют кинематическую схему, которая предусматривает передачу усилия на револьверного суппорта. Подобный токарно-карусельный станок имеет электрическую схему, которая предусматривает установку нескольких электрических двигателей, каждый отвечает за передвижение определенного органа, к примеру, револьверного суппорта. Рассматривая паспорт некоторых токарно-карусельных станков уделяют внимание возможность установки нескольких режущих инструментов. Технические характеристики револьверной головки токарно-карусельных станков предусматривают установку специальных державок. Одностоечный карусельный станок имеет назначение, связанное с бесперебойной работой благодаря установке только одного суппорта и револьверной головкой. Одностоечный и двухстоечный токарно-карусельный станок могут иметь траверсу, по которой суппорт передвигается в ручном или автоматическом режиме.

- Многие одностоечные модели имеют дополнительный суппорт, расположенный на боковой стороне стойки.

Дополнительный суппорт имеет универсальный держатель, в котором также проводится крепление инструмента. Токарный станок карусельного типа с дополнительным суппортом также применяется для того, чтобы обработать деталь за самое короткий срок. Перемещается устройство в горизонтальной и вертикальной плоскости при автоматическом или ручном управлении. Применение подобного оборудования позволяет существенно ускорить обработку, так как резание проводится инструментом, устанавливаемым в револьверной головке и боковом суппорте. Подобное устройство высоко эффективно при больших габаритах заготовок.

Дополнительный суппорт имеет универсальный держатель, в котором также проводится крепление инструмента. Токарный станок карусельного типа с дополнительным суппортом также применяется для того, чтобы обработать деталь за самое короткий срок. Перемещается устройство в горизонтальной и вертикальной плоскости при автоматическом или ручном управлении. Применение подобного оборудования позволяет существенно ускорить обработку, так как резание проводится инструментом, устанавливаемым в револьверной головке и боковом суппорте. Подобное устройство высоко эффективно при больших габаритах заготовок.

Планшайба токарно-карусельного станка

Режимы резания могут устанавливаться через блок управления, который размещается на стойке. Станки токарно-карусельные с ЧПУ имеют блок управления, который позволяет вводить программу или контролировать положение всех узлов.

Технические характеристики

Агрегат относится к станкам с повышенной точностью обработки деталей. Его основные технические характеристики:

- отверстие фрезерного шпинделя – 29 мм;

- конус фрезерного шпинделя – №3 ГОСТ 836-62;

- скорость быстрых перемещений стола поперек – 3 м/мин;

- быстрые продольные перемещения – 3м/мин;

- вертикальные быстрые перемещения – 1 м/мин.

Станок снабжен упорами продольной, поперечной и вертикальной подач, а также блокировкой их раздельного включения и предохранительной муфтой от перегрузок.

Технические характеристики фрезерного станка 676П

| Наименование параметра | 676П | 67К25ПР |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Размеры горизонтального (углового) стола, мм | 250 х 800 | 320 х 800 |

| Размеры вертикального стола, мм | 250 х 630 | 250 х 630 |

| Максимальная масса обрабатываемой детали, кг | 100 | 350 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности горизонтального стола, мм | 80..460 | 45..595 |

| Расстояние от торца вертикального шпинделя до рабочей поверхности горизонтального стола, мм | 0..380 | 10..490 |

| Вылет оси вертикального шпинделя, мм | 125. .375 .375 | 165..485 |

| Наибольший продольный ход стола (X), мм | 400 | 400 |

| Наибольший ход шпиндельной бабки вертикального шпинделя (Y), мм | 250 | 320 |

| Наибольший вертикальный ход стола (Z), мм | 380 | 450 |

| Вертикальный и горизонтальный шпиндели | ||

| Частота вращения горизонтального шпинделя, об/мин | 50..1630 | 40..2000 |

| Частота вращения вертикального шпинделя, об/мин | 63..2040 | 40..2000 |

| Количество скоростей шпинделя | 16 | 18 |

| Цена деления лимбов, мм | 0,05 | 0,02 |

| Цена деления линеек, мм | 1,0 | |

| Конус горизонтального и вертикального шпинделей | Морзе 4 | |

| Пределы подач шпиндельной бабки, мм/мин | 13..395 | 10..1000 |

| Количество подач шпиндельной бабки | 16 | б/с |

| Ускоренный ход шпиндельной бабки, м/мин | 0,9 | |

| Максимальное усилие подачи бабки, Н | 9500 | |

| Максимальный допустимый крутящий момент на шпинделе горизонтальном/ вертикальном, Нм | 230/ 82 | |

| Зажим-отжим инструмента | Ручной | Механиз |

| Торможение шпинделя | нет | |

| Вертикальная фрезерная головка | ||

| Наибольшее осевое перемещение вертикального шпинделя, мм | 60 | 60 |

| Наибольший угол поворота вертикальной головки в вертикальной плоскости, градус | ±90 | ±90 |

| Масса вертикальной фрезерной головки, кг | 70 | |

| Угловой горизонтальный стол | ||

| Количество подач стола в продольном и вертикальном направлении | 16 | б/с |

Пределы продольных и вертикальных подач стола (X. Y), мм/мин Y), мм/мин | 13..395 | 10..1000 |

| Ускоренный ход стола в продольном и вертикальном направлении, мм/мин | 935 | 1800 |

| Максимальное усилие подачи стола, Н | 9500 | |

| Число Т — образных пазов | 5 | 5 |

| Масса углового горизонтального стола | 105 | |

| Угловой универсальный стол | ||

| Размеры горизонтального универсального стола, мм | 200 х 630 | 200 х 630 |

| Наибольший угол поворота в горизонтальной плоскости, град | ±20 | ±20 |

| Наклон длинной стороны, град | ±45 | ±45 |

| Наклон короткой стороны, град | ±30 | ±30 |

| Масса углового горизонтального стола | 55 | |

| Стол круглый горизонтально-вертикальный | ||

| Диаметр планшайбы стола, мм | 250 | 250 |

| Габаритные размеры, мм | 345 х 330 х 110 | 338 х 485 х 140 |

| Масса круглого стола | 60 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 2 | 4 |

| Электродвигатель главного привода, кВт | 2,2 | 3 |

| Электродвигатель привода подач, кВт | — | 1,3 |

| Электродвигатель смазки и зажима инструмента, кВт | — | 0,55 |

| Электродвигатель привода насоса охлаждения, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 2,32 | 4,97 |

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 1282 х 1215 х 1780 | 1685 х 1655 х 1865 |

| Масса станка, кг | 910 | 1350 |

Эксплуатация и обслуживание, паспор

Все детали станка могут быть заменены по мере износа, а потому сам агрегат не имеет точного срока эксплуатации. После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

Поверхность, на которую устанавливается данный агрегат, должна быть идеально ровной. Оптимальный вариант – бетонный фундамент толщиной не меньше 30 см. При первоначальном пуске необходимо заполнить маслом резервуары смазочной системы и прогнать оборудование на холостом ходу.

Примерно через неделю эксплуатации нужно провести первую замену масла. Затем заменить масло спустя месяц, после чего замену можно производить регулярно раз в 3 месяца. Переключать режимы и скорости необходимо только после остановки головки.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного вертикального станка повышенной точности.

Правила техники безопасности при использовании

Правила эксплуатации, согласно требованиям техники безопасности должны строго соблюдаться. В противном случае, травмы не исключены. Вред здоровью может нанести даже несущественное отклонение от норм использования. Касается это и помещения. Его проветривание и освещение должно быть достаточным, сам цех должен быть просторным. Перед началом работ мастер обязан:

Касается это и помещения. Его проветривание и освещение должно быть достаточным, сам цех должен быть просторным. Перед началом работ мастер обязан:

- Проверить свою одежду.

- Убедиться, что очки и защитный экран не повреждены.

- Проверить исправность предохранителей и устройств управления.

- Позаботиться о достаточном освещении.

- Проверить функционирование аппарата на холостом ходу.

В процессе, мастер обязан:

- Постоянно проверять детали на предмет наличие стружки и излишков масла.

- Ставить комплектующие исключительно при помощи грузоподъёмных машин.

- Укладывать все составляющие устойчиво.

- Не дотрагиваться машины во время выполнения работ.

- Отключать питание даже при уходе на 1–2 минуты.

Важно!

При возникновении аварии, нужно сразу же отключить механизм от питания и после предупредить ответственное лицо. При возгорании, после отключения машины, нужно мгновенно принять меры по тушению пожара, его полной ликвидации и ограничению перекидывания огня на окружающие предметы цеха.

Основные неисправности и ремонтные работы

К основным неисправностям относятся:

- Замедление работы шпинделя. Это признак замыкания или препятствия цепи. Следует воспользоваться мультиметром, чтобы реально оценить ситуацию.

- Шпиндель вовсе не вращается. Причиной, может быть ненормальное напряжение, проблемы с приводом или ослабление винта у соединительного вала.

Также необходимо проверить привод и при необходимости его заменить. Большинство узлов в оборудовании легко подвергаются замене при наличии износа или поломок.

Техника безопасности

Практически все фрезерные станки требуют соблюдения аналогичных правил техники безопасности. К такому оборудованию нельзя подходить в состоянии алкогольного или наркотического опьянения, вся одежда должна быть заправлена и застегнута на все пуговицы. В рабочем комплекте у оператора должны быть защитные очки, которые предохраняют от попадания стружки в глаза.

Зарубежные и отечественные аналоги

Основные отечественные аналоги – это вертикально-фрезерные станки 6Р13 и 6Т13. Они имеют ниже показатели по точности обработке, но по технологическим операциям не отличаются от рассматриваемого агрегата.

Они имеют ниже показатели по точности обработке, но по технологическим операциям не отличаются от рассматриваемого агрегата.

Есть и другие аналоги агрегата 6М13П:

- X5032, X5040 – аналогичные станки зарубежного производства (Китай).

- FV321M, (FV401) – болгарские агрегаты.

- FSS315, FSS350MR, (FSS450MR) – отечественная продукция Гомельского станкостроительного завода.

Отзывы

Станок консольно-фрезерный 6М13П имеет множество положительных отзывов. Пользователи отмечают точность обработки при работе с деталями из самых разных материалов. Жесткость и надежность конструкции, а также высокие эксплуатационные характеристики позволяют успешно использовать данное оборудование некрупных и мелкосерийных производствах. Для домашнего использования агрегат слишком большой.

Горьковский завод фрезерных станков более полувека назад начал выпуск качественных консольно-фрезерных станков с повышенной точностью обработки и надежной конструкцией. Такой агрегат отлично зарекомендовал себя в разных отраслях промышленности и на мелкосерийном производстве.

На главную§ 77. ПАСПОРТ ФРЕЗЕРНОГО СТАНКАЗначение паспорта станка для рациональной эксплуатацииКаждый фрезерный станок, находящийся в цехе, имеет паспорт, приложенный к нему заводом-изготовителем и хранящийся в отделе главного механика завода. В заголовке паспорта фрезерного станка помещены общие сведения: инвентарный номер, тип станка (универсальный, горизонтальный, вертикальный, шпоночный, резьбофрезерный), его модель, завод-изготовитель, заводской номер, год выпуска, место установки (цех), время пуска в эксплуатацию. На первой странице паспорта приводятся основные данные станка: габарит и вес станка, расстояние оси шпинделя до стола, до хобота; размеры рабочей площади стола; наибольшее ручное и механическое перемещение стола; цена деления лимба вертикальной, поперечной и продольной подач; размеры конуса гнезда шпинделя; эскизы конца шпинделя; размеры хобота с серьгой. , допускаемые механизмами продольной, поперечной и вертикальной подач. Кроме паспорта, к каждому станку прилагается руководство по уходу и обслуживанию, которое хранится у цехового, механика или на рабочем месте. В руководстве, кроме сведений, имеющихся в паспорте, приведены рекомендации для использования станка по мощности и силовым нагрузкам, кинематика станка со спецификацией зубчатых колес и червяков (как цепи главного движения, так и цепи подач), ходовых винтов и гаек, описание конструкции станка и его узлов, возможные неполадки в работе и способы их устранения, включая регулирование механизмов, приемы наладки станка и настройки коробки скоростей и коробки подач, описание и схемы электрооборудования,рекомендации по транспортированию, распаковке станка и установке на фундамент, проверке на точность, смазке и т. Паспорт консольно-фрезерных станков 6М82, 6М82Г и 6М12ПКроме общих сведений о станке, в паспорте консольно-фрезерного станка второй размерной гаммы (6М82, 6М82Г и 6М12П) приведены следующие сведения об основных размерах станка. Основные данные станков * Габариты станка, приведенные в паспорте, характеризуют «упаковочные» или наибольшие их размеры при условии установки перемещающихся узлов в среднее положение. При расчете занимаемой станком площади необходимо к паспортному размеру длины прибавить значение паспортного продольного хода 700 мм (в каждую сторону по 350 Пределы использования станков по мощности и силовым нагрузкамПри высоких и средних числах оборотов шпинделя пределы использования станка ограничиваются главным образом допустимыми значениями скоростей резания для фрез и мощностью электродвигателя главного движения. , поперечной 1200 КОНТРОЛЬНЫЕ ВОПРОСЫ 1.

|

| Наименование параметра | 6Р12 | 6Р13 | 6Т12-1 | 6Т13-1 |

| Основные параметры станка | ||||

| Размеры поверхности стола, мм | 1250 х 320 | 1600 х 400 | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 300 | 400 | 630 |

| Наибольший продольный ход стола (X), мм | 800 | 1000 | 800 | 1000 |

| Наибольший поперечный ход стола (Y), мм | 250 | 300 | 270 | 340 |

| Наибольший вертикальный ход стола (Z), мм | 420 | 420 | 420 | 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30. .450 .450 | 30..500 | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 420 | 350 | 420 |

| Расстояние от края стола до вертикальных направляющих станины, мм | 70..340 | 60..400 | ||

| Шпиндель | ||||

| Мощность привода главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Частота вращения шпинделя, об/мин | 40..2000 | 40..2000 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 70 | 80 | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Угол поворота шпиндельной головки, град | ±45° | ±45° | ±45° | ±45° |

| Конец шпинделя ГОСТ 836-62 | №3 | №3 | ||

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 | ||

Рабочий стол. Подачи Подачи | ||||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5..1600 | 12,5..1600 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1..530 | 4,1..530 | 4,1..530 | 4,1..530 |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 | 22 | 22 | 22 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 6/ 2 | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | 15/ 12/ 5 | 20/ 12/ 8 | ||

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть |

| Электрооборудование и приводы станка | ||||

| Количество электродвигателей на станке | 4 | 4 | 4 | 4 |

| Электродвигатель главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Электродвигатель привода подач, кВт | 2,2 | 3,0 | 2,2 | 3,0 |

| Электродвигатель зажима инструмента, кВт | 0,18 | 0,18 | ||

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 10,0 | 14,3 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2305 х 1950 х 2020 | 2560 х 2260 х 2120 | 2280 х 1965 х 2265 | 2570 х 2252 х 2430 |

| Масса станка, кг | 3120 | 4200 | 3400 | 4250 |

- Станки вертикальные консольно-фрезерные 6Т12-1, 6Т13-1.

Руководство по эксплуатации 6Т12-1.00.000 РЭ,

Руководство по эксплуатации 6Т12-1.00.000 РЭ, - Станки вертикальные консольно-фрезерные 6Т12, 6Т13. Руководство по эксплуатации 6Т12.00.000 РЭ,

- Станки вертикальные консольно-фрезерные 6Т12-29, 6Т13-29. Руководство по эксплуатации 6Т12-29.00.000 РЭ, 1992

- Консольно-фрезерные станки 6Т82Г-1, 6Т82-1, 6Т12-1, 6Т82Ш-1, 6Т83Г-1, 6Т83-1, 6Т13-1, 6Т83Ш-1. Руководство по эксплуатации электрооборудования 6Т82Г.00.000 РЭ1

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.

Л. Справочник молодого фрезеровщика, 1992

Л. Справочник молодого фрезеровщика, 1992 - Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш

- Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

- Технология ремонта фрезерных станков

- Регулировка фрезерных станков

- Фрикционная муфта.

Фрикционный вал. Муфты фрикционные в металлорежущих станках

Фрикционный вал. Муфты фрикционные в металлорежущих станках - Автоматические циклы фрезерных станков (6Р12)

- Испытания и проверка металлорежущих станков на точность

- Справочник универсальных фрезерных станков

- Заводы производители металлорежущих станков в России

- Производители фрезерных станков в России

- Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

- Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

- Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

- Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

- Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

- Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Samodelkami.

ru

ru

Паспорт на станок. Руководство по эксплуатации и обслуживанию универсально-фрезерных станков моделей 6В75 и 6В75П. Паспорт на станок. Руководство по эксплуатации 6Е463.00.00.000 РЭ. Станок гравировальный копировально-фрезерный с пантографом модель 6Е463. Паспорт на станок. Руководство по эксплуатации 6Р12.00.000РЭ. Вертикальные консольно-фрезерные станки 6Р12, 6Р12Б, 6Р13, 6Р13Б Паспорт на станок. Руководство по эксплуатации 6Р81Г.00.000.РЭ, 6Р81.00.000.РЭ, 6Р11.00.000.РЭ, 6Р81Ш.00.000.РЭ. Консольно-фрезерные станки: горизонтальный 6Р81Г, универсальный 6Р81, вертикальный 6Р11, широкоуниверсальный 6Р81Ш Паспорт на станок. Руководство по эксплуатации 6Р82Ш.00.000 РЭ. Широкоуниверсальные консольно-фрезерные станки 6Р82Ш, 6Р83Ш Паспорт на станок. Руководство по эксплуатации электрооборудования 6Т82Г-1.00.000 РЭ1. Консольно-фрезерные станки 6Т82Г-1, 6Т82-1, 6Т12-1, 6Т82Ш-1, 6Т83Г-1, 6Т83-1, 6Т83-1, 6Т13-1, 6Т83Ш-1 Паспорт на станок. Руководство по эксплуатации. Инструментальный широкоуниверсальный фрезерный станок, модель 675П Паспорт и инструкция по эксплуатации. Инструментальный широкоуниверсальные фрезерный станок 676 Паспорт универсально-фрезерного станка 679 Паспорт универсально-фрезерного станка С-169 Паспорт на станок. Руководство обслуживания для универсального инструментально-фрезерного станка FUW 260×720 Паспорт на станок. Руководство обслуживания для универсального инструментально-фрезерного станка FUW 200/Ι, FUW 250/ΙV, FUW 315/ΙΙΙ Паспорт на станок. Руководство по обслуживанию консольного станка для инструментальных работ FNK 25 A Паспорт на станок. Руководство по устройству и эксплуатации СФ 676.00.000 РЭ. Станок специализированный фрезерный, модель СФ676 Паспорт на станок. Руководство по уходу и обслуживанию. Консольно-фрезерные станки 6М82, 6M82Г, 6М82ГБ Паспорт на станок.

Руководство по эксплуатации. Инструментальный широкоуниверсальный фрезерный станок, модель 675П Паспорт и инструкция по эксплуатации. Инструментальный широкоуниверсальные фрезерный станок 676 Паспорт универсально-фрезерного станка 679 Паспорт универсально-фрезерного станка С-169 Паспорт на станок. Руководство обслуживания для универсального инструментально-фрезерного станка FUW 260×720 Паспорт на станок. Руководство обслуживания для универсального инструментально-фрезерного станка FUW 200/Ι, FUW 250/ΙV, FUW 315/ΙΙΙ Паспорт на станок. Руководство по обслуживанию консольного станка для инструментальных работ FNK 25 A Паспорт на станок. Руководство по устройству и эксплуатации СФ 676.00.000 РЭ. Станок специализированный фрезерный, модель СФ676 Паспорт на станок. Руководство по уходу и обслуживанию. Консольно-фрезерные станки 6М82, 6M82Г, 6М82ГБ Паспорт на станок. Руководство по эксплуатации и обслуживанию. Специальный фрезерный станок ОФ-55 Паспорт на станок. Руководство по эксплуатации 67К25ПФ2-0.0.00.000РЭ. Станок фрезерный широкоуниверсальный инструментальный модели 67К25ПФ2-0 часть 1 часть 2 Паспорт на станок. Руководство по эксплуатации 67К25 ПР.0.00.000РЭ.Станок фрезерный широкоуниверсальный инструментальный модели 67К25 ПР Паспорт на станок. Каталок-справочник. Продольно-фрезерный двухшпиндельный станок модель6605 Паспорт на станок. Руководство по эксплуатации 6Т80Ш.00.000 РЭ. Станки фрезерные консольные 6Т80Ш, 6Т80Г, 6Т80 и 6Т10 Паспорт на станок. Школьный настольный горизонтально-фрезерный станок модели НГФ-110Ш4

Руководство по эксплуатации и обслуживанию. Специальный фрезерный станок ОФ-55 Паспорт на станок. Руководство по эксплуатации 67К25ПФ2-0.0.00.000РЭ. Станок фрезерный широкоуниверсальный инструментальный модели 67К25ПФ2-0 часть 1 часть 2 Паспорт на станок. Руководство по эксплуатации 67К25 ПР.0.00.000РЭ.Станок фрезерный широкоуниверсальный инструментальный модели 67К25 ПР Паспорт на станок. Каталок-справочник. Продольно-фрезерный двухшпиндельный станок модель6605 Паспорт на станок. Руководство по эксплуатации 6Т80Ш.00.000 РЭ. Станки фрезерные консольные 6Т80Ш, 6Т80Г, 6Т80 и 6Т10 Паспорт на станок. Школьный настольный горизонтально-фрезерный станок модели НГФ-110Ш4

Tags:

- паспорт вертикально фрезерного станка

- паспорт горизонтально фрезерного станка

- паспорт фрезерного станка

Вертикально-фрезерный станок 6Р13 | 6Т13 | 6М13П | 6Н13П | 6Н13

Сведения о производителе консольно-фрезерного станка 6Т13

Производитель серии универсальных фрезерных станков 6Т13 — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Сегодня консольно-фрезерный станок 6Т13 — выпускает:

- ООО «Станочный Парк»;

- Орский станкостроительный завод;

- Станкостроительное объединение ООО СО «СтанРос».

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П

станок консольно-фрезерный вертикальный 320 х 1250 - 6М13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6М82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6М83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6М82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6М83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6М82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Н12

станок консольно-фрезерный вертикальный 320 х 1250 - 6Н13П

станок консольно-фрезерный вертикальный 400 х 1600 - 6Н82

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Н82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р12, 6Р12Б

станок консольно-фрезерный вертикальный 320 х 1250 - 6Р13, 6Р13Б

станок консольно-фрезерный вертикальный 400 х 1600 - 6Р13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Р82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Р82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Р82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Р83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Р83Г

станок консольно-фрезерный горизонтальный 400 х 1600 - 6Р83Ш

станок широкоуниверсальный консольно-фрезерный 400 х 1600 - 6Т12-1

станок консольно-фрезерный вертикальный 320 х 1250 - 6Т12

станок вертикальный консольно-фрезерный вертикальный 320 х 1250 - 6Т12Ф20

станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250 - 6Т13

станок консольно-фрезерный вертикальный 400 х 1600 - 6Т13Ф20

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т13Ф3

станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600 - 6Т82

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82-1

станок консольно-фрезерный горизонтальный универсальный 320 х 1250 - 6Т82Г

станок консольно-фрезерный горизонтальный 320 х 1250 - 6Т82Ш

станок консольно-фрезерный широкоуниверсальный 320 х 1250 - 6Т83

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83-1

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Г

станок консольно-фрезерный горизонтальный универсальный 400 х 1600 - 6Т83Ш

станок консольно-фрезерный широкоуниверсальный 400 х 1600 - 6606

станок продольно-фрезерный 630 х 2000 - ГФ2171

станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

История выпуска станков Горьковским заводом, ГЗФС

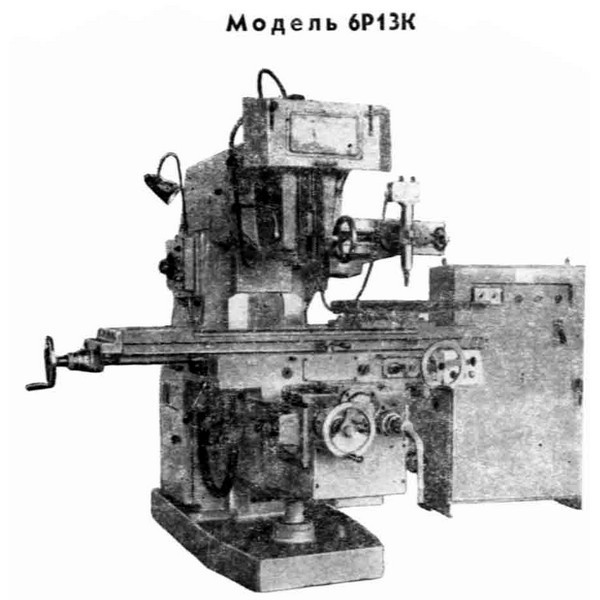

В 1937

году на

Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951

году запущена в производство серия

6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960

году запущена в производство серия

6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972

году запущена в производство серия

6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975

году запущены в производство копировальные консольно-фрезерные станки:

6Р13К.

В 1978

году запущены в производство копировальные консольно-фрезерные станки

6Р12К-1, 6Р82К-1.

В 1985

году запущена в производство серия

6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991

году запущена в производство серия

6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Сравнительные характеристики консольно-фрезерных станков

Основные отличия фрезерных станков 6Т12-1 и 6Т12

- Вылет (расстояние от оси шпинделя до направляющих станины): 6т12-1 — 350 мм, 6т12 — 380 мм

- Поперечное переммещение стола: 6т12-1 — 270 мм, 6т12 — 320 мм

- Расстояние от края стола до станины: 6т12-1 — 70..340 мм, 6т12 — 70..390 мм

Рабочее пространство станка модели 6т12 на 50 мм больше по осям X, Y чем у станка 6т12-1.

Основные отличия фрезерных станков 6Т13-1 и 6Т13

- Вылет (расстояние от оси шпинделя до направляющих станины): 6Т13-1 — 420 мм, 6Т13 — 460 мм

- Поперечное переммещение стола: 6Т13-1 — 340 мм, 6Т13 — 400 мм

- Расстояние от края стола до станины: 6Т13-1 — 60..400 мм, 6Т13 — 60..460 мм

Рабочее пространство станка модели 6т13 на 60 мм больше по осям X, Y чем у станка 6т13-1.

6Т13 станок вертикальный консольно-фрезерный. Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т13 предназначен для фрезерования всевозможных деталей из различных материалов. Применяется в условиях единичного и серийного производства.

Станок 6Т13 отличается от станка 6Т12 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т13 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

На вертикальном консольно-фрезерном станке 6Т13 возможна работа в трех режимах:

- Автоматический — В автоматическом режиме станок работает при различных автоматических циклах.

- Толчковый — В толчковом режиме производятся установочные перемещения стола. Возможна работа по разметке.

- Ручной — В ручном универсальном режиме станок работает с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукоятки.

Особенности конструкции фрезерного станка 6Т13

Имеется устройство для ограничения зазора в винтовой паре продольного перемещения стола, индивидуальная смазка винта вертикального перемещения, повышающая его долговечность и снижающая усилие подъема консоли.

Введены дополнительные устройства для защиты от разлетающейся стружки и эмульсии.

Повышена жесткость станка за счет прямоугольных направляющих станины и консоли.

Имеется автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении.

Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания.

Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали.

Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Механизировано крепление инструмента. Винт поперечной подачи расположен по оси фрезы, что повышает точность обработки. Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание и использовать станок для выполнения различных работ в поточном производстве.

Станок может поставляться в стране с умеренным, холодным и тропическим климатом.

Класс точности станка — Н по ГОСТ 8—82Е

Основные конструктивные преимущества станков:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

Основные технологические преимущества станков:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

- Технологические возможности станков могут быть расширены за счет применения на них делительной головки, круглого поворотного стола и других приспособлений.

Станки выпускаются в различных исполнениях по напряжению, частоте питающей сети. Поставляются запасные части.

Российские и зарубежные аналоги станка 6Т12 (6Т13)

FSS350MR, FSS450MR — 315 х 1250, 400 х 1250 — производитель Гомельский станкостроительный завод

ВМ127М — (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 — 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 — 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) — 320 х 1350 (400 х 1600) — производитель Arsenal J. S.Co. — Kazanlak, Арсенал АД, Болгария

S.Co. — Kazanlak, Арсенал АД, Болгария

Особенности и преимущества

Несмотря на три десятка лет от периода разработки, модель остаётся востребованной среди аналогов благодаря конструктивным решениям, обеспечивающим:

- точность;

- надёжность и долговечность;

- производительность;

- безопасность.

Перечисленные положительные качества оборудования, определяются комплексом факторов.

Минимальные отклонения формы и расположения обрабатываемых поверхностей обусловлены высокой жесткостью несущих элементов, а также шабрёнными направляющими оптимального профиля.

В опорах шпинделя использованы двухрядный роликовый и парные радиально-упорные подшипники значительной нагрузочной способности, позволяющие выполнять скоростное и силовое резание. Ресурс при штатной смазке и правильном натяге превышает срок до капитального ремонта. Паспорт на фрезерный станок 6Т13 включает перечень подшипников с указанием класса.

Устранение люфта в винтовой паре продольных перемещений осуществляется поворотом подвижной гайки червяком, входящим в механизм регулировки осевого зазора.![]()