Нарезание резьбы на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Нарезание резьбы на токарном станке

Нарезка резьбы метчиками и плашками считается малопрогрессивным процессом, так как осуществляется при низких режимах резания, требует времени на свинчивание инструментов (при этом повреждается обработанная поверхность).

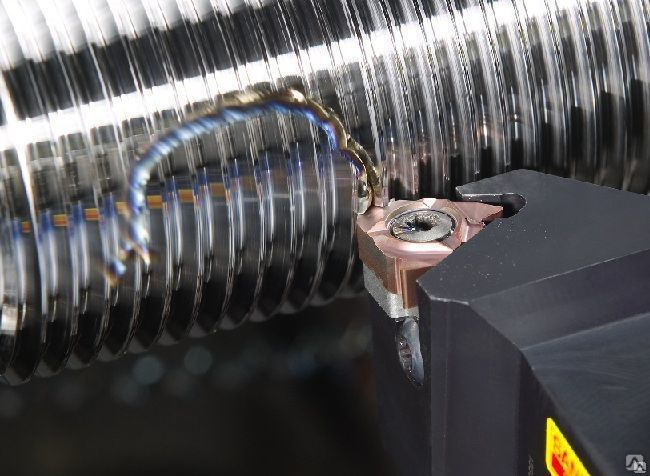

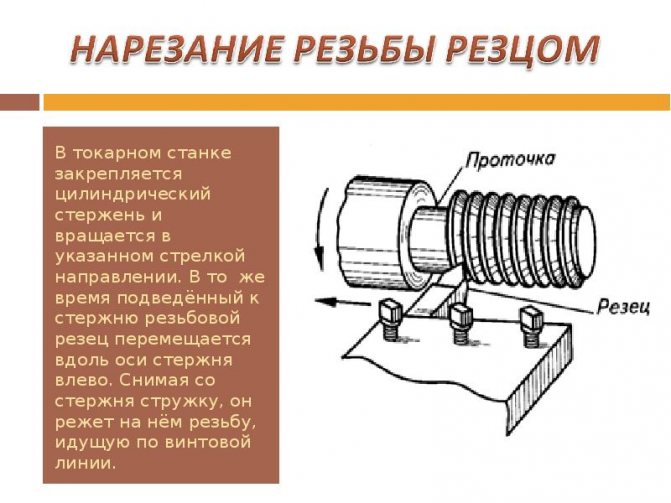

Поэтому нарезание резьбы на токарных станках часто выполняют резьбовыми резцами.

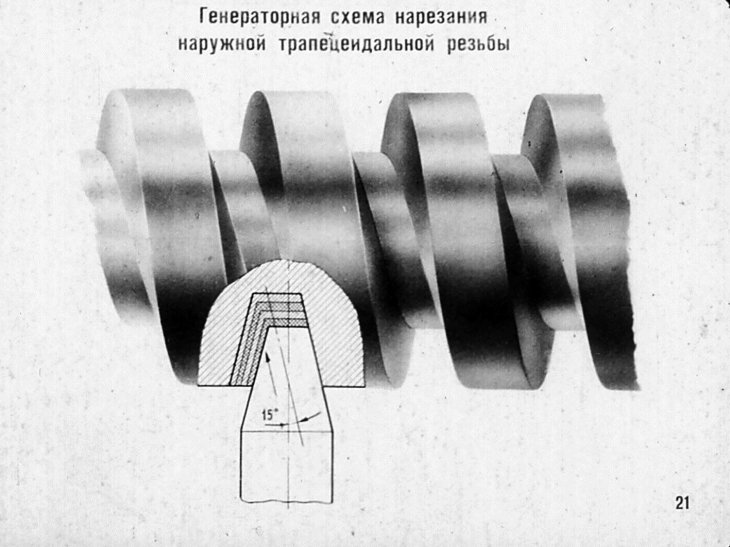

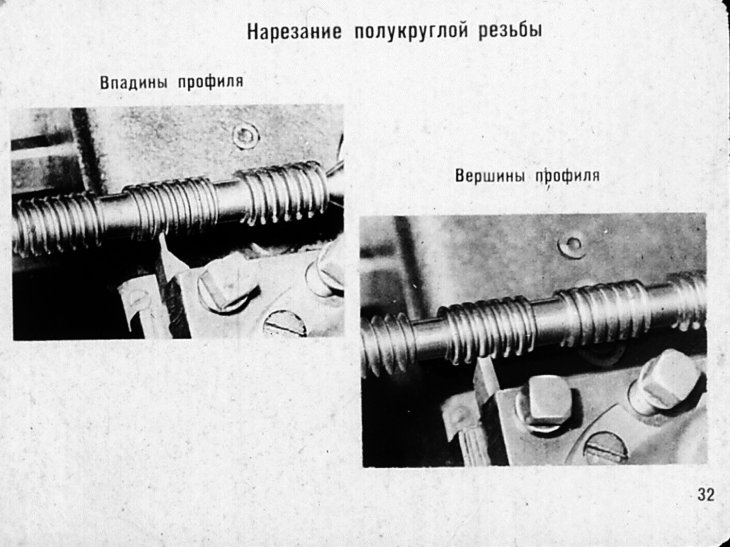

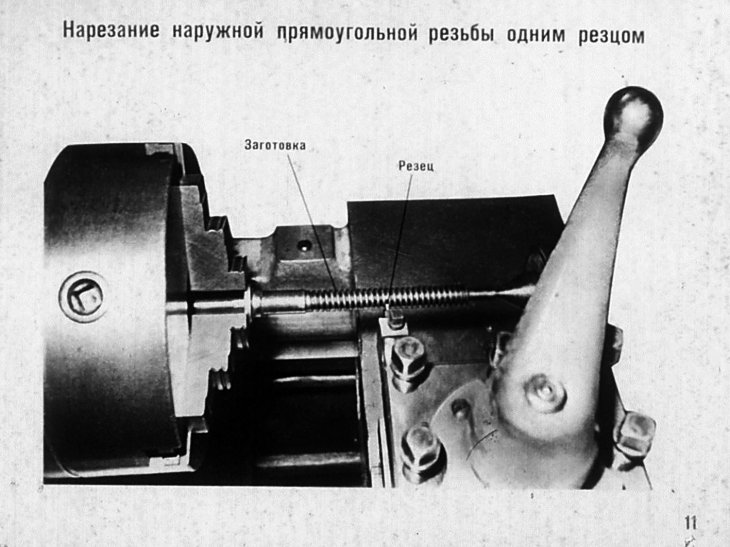

Профиль режущей части резьбового резца должен соответствовать профилю обрабатываемой резьбы. Следовательно, при нарезке метрической резьбы он должен составлять 60°, а при нарезке трубной и дюймовой резьбы — 55°. Передний угол при чистовой нарезке резьбы равен нулю. Бывают резьбовые резцы для нарезки наружной и внутренней резьбы. На рис. 132, а показана нарезка наружной резьбы, а на рис. 132, б — внутренней.

Нарезание резьбы на токарных станках можно выполнять производительнее, применяя вместо обычных резцов резьбовые гребенки. По форме они обычно бывают плоскими (рис. 133, а) и круглыми (рис. 133, б). Гребенка — это фактически несколько резцов, сложенных вместе. Она состоит из режущей и калибровочной частей. Режущая часть имеет два-три зуба, между которыми распределяется весь припуск. Благодаря этому можно уменьшить количество проходов, необходимых для нарезки резьбы, по сравнению с обычными резьбовыми резцами.

133, б). Гребенка — это фактически несколько резцов, сложенных вместе. Она состоит из режущей и калибровочной частей. Режущая часть имеет два-три зуба, между которыми распределяется весь припуск. Благодаря этому можно уменьшить количество проходов, необходимых для нарезки резьбы, по сравнению с обычными резьбовыми резцами.

Перед работой станок налаживают. Сущность наладки заключается в том, что за один оборот шпинделя суппорт с резцом должен передвинуться в продольном направлении на расстояние, равное шагу обрабатываемой резьбы. Если по паспорту станок не имеет нужной подачи, то следует изменить скорость вращения ходового винта, подбирая при этом соответствующие сменные зубчатые колеса.

После наладки станка и закрепления заготовки и резца начинают нарезать резьбу. Сначала резец устанавливают на небольшую глубину резания и проверяют образовавшуюся винтовую риску на точность шага. После этого по лимбу постепенно увеличивают глубину резания до тех пор, пока не получат полного профиля резьбы. После каждого рабочего прохода резец отводят от заготовки, с использованием механической подачи возвращают его в исходное положение и снова устанавливают на определенную глубину резания.

После каждого рабочего прохода резец отводят от заготовки, с использованием механической подачи возвращают его в исходное положение и снова устанавливают на определенную глубину резания.

Различают два способа нарезки. Первый из них применяют для нарезки резьбы с шагом меньше 2 мм и чистовой обработки резьбы больших размеров. Схема нарезки резьбы по первому способу риведена на рис. 134, а, из которого видно, что резец работает обеими кромками равномерно. При черновой нарезке стружка, образуемая обеими кромками резца, препятствует нормальной работе, и на обработанной поверхности могут быть неровности. По второму способу верхнюю часть суппорта устанавливают под углом α/2 (α — угол профиля резьбы) и подают под этим углом к оси детали (рис. 134, б). При этом способе основную работу выполняет левая режущая кромка резца. Нарезку резьбы заканчивают с использованием первого способа, так как он обеспечивает более высокую точность.

При нарезке резьбы необходимо предусмотреть канавки для выхода резца, глубина которых немного больше глубины резьбы, а ширина равна двум-трем шагам резьбы.

Токарная резьба — РИНКОМ

Токарная резьба — РИНКОМ

Главная

Статьи

Токарная резьба

Токарная резьба

1 августа 2022

Гирин Кирилл

Нарезание резьбы на токарном станке – автоматизированный процесс. С его помощью подготавливаются элементы разъемных соединений, востребованные при прокладке магистральных сетей, изготовлении механизмов, проведении ремонтных и модернизационных работ.

В материале:

- Способы формирования резьбы

- Работа с резцом

- Нормативные документы

- Специфика использования резцов

- Технологические особенности

- Приобретение резцов

- Подготовка резьбы посредством метчиков и плашек

- Скоростные режимы при работе с метчиками

- Допуски при работе с плашками

- Скоростные режимы при использовании плашек

- Приобретение метчиков и плашек для токарных работ

- Работа с резьбонарезными головками

- Рекомендации по повышению качества резьбы

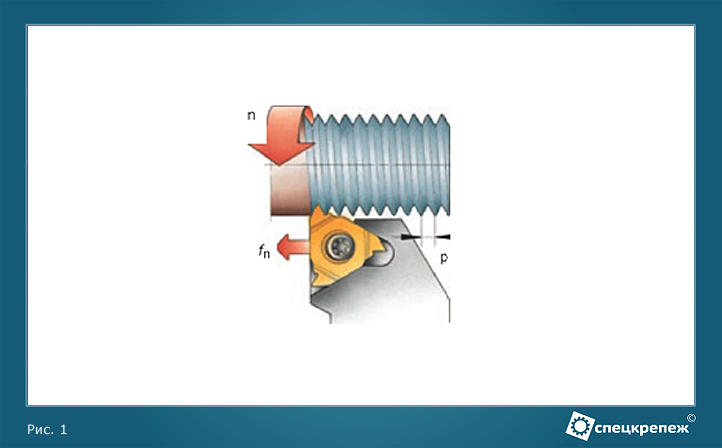

Рис. 1 Нарезание резьбы на станке

1 Нарезание резьбы на станке

Способы формирования резьбы

Токарное нарезание резьбы возможно 3 способами: резцами, метчиками (плашками) и головками. Каждый метод обладает собственными особенностями.

Работа с резцом

Нарезание резьбы на токарном станке резцом происходит в следующем порядке.

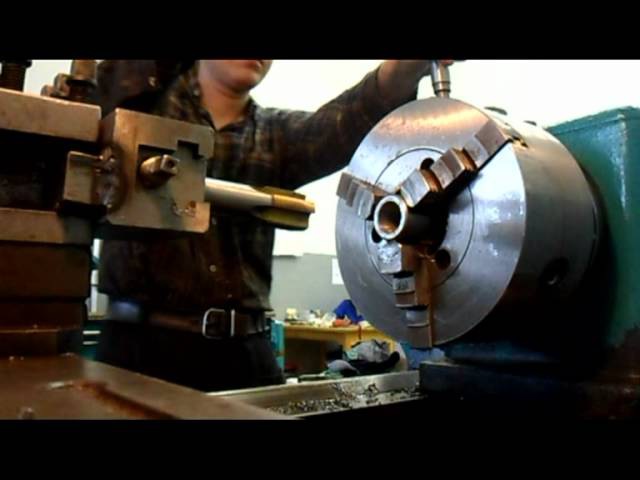

- Деталь зажимается в патроне.

- Мастер устанавливает резец, соответствующий параметрам подготавливаемой резьбы.

- Металлорежущий инструмент перемещается вдоль заготовки, формируя прорези винтового типа.

На характеристики резьбы влияют: скорость подачи инструмента, частота вращения заготовки и угол подъема резца. Изменяя перечисленные параметры, удастся получить треугольную, прямоугольную, трапецеидальную, упорную и угловую резьбу.

Рис. 2 Треугольная резьба

Рис. 3 Прямоугольная резьба

3 Прямоугольная резьба

Рис. 4 Трапецеидальная резьба

Рис. 5 Упорная резьба

Рис. 6 Круглая резьба

Нарезать резьбу на токарном станке можно в один или несколько проходов. В первом случае резьба называется однозаходной, во втором – многозаходной. Многозаходная нарезка отличается не только шагом, но и ходом. Параметр выражен в расстоянии между двумя однотипными точками соседних витков. Размерность хода измеряется параллельно оси детали.

ВАЖНО. Ход однозаходной резьбы, сформированный одной ниткой, равняется ее шагу. Для расчета хода многозаходной резьбы необходимо перемножить шаг и число заходов.

Нормативные документы

Для каждого типа наружной резьбы, нарезаемой резцом, предусмотрен соответствующий ГОСТ. Стандарт определяет профиль и размерность резьбы, а также предъявляет требования к ее качеству.

Рис. 7 ГОСТы на различные типы резьбы

Специфика использования резцов

Для нарезания резьбы резцом на токарном станке применяется различный инструмент. Продукция соответствует ГОСТ 18876-73, производится из быстрорежущей стали. Основные типы и параметры использования резцов представлены в сводной таблице.

| Тип резца | Специфика применения |

| Стержневой |

|

| Призматический многопрофильный |

|

| Призматический однопрофильный |

|

| Дисковый многопрофильный |

|

| Дисковый однопрофильный |

|

| Дисковый для внутренней резьбы |

|

На схемах присутствуют обозначения углов:

- α — задний угол;

- γ — передний угол;

- φ — угол заборного конуса.

Буквой h обозначается высота, на которой устанавливается резец.

ВАЖНО. Для формирования винтовых резьбовых канавок рекомендуется использовать отогнутые или прямые резцы. Подготовить внутреннюю резьбу помогут изогнутые инструменты, размещаемые в профильных оправках.

Технологические особенности

При нарезании резьбы резцом на токарном станке соблюдается ряд правил.

- Передний угол резца варьируется в пределах от 0 до 25 градусов. При его подборе учитывается материал, из которого выполнена деталь. Для работы с заготовками из конструкционных сталей используется инструмент с нулевым углом заточки. Обработка легированных сплавов, устойчивых к воздействию высоких температур, производится резцами с углом заточки 5 – 10 градусов. В случае взаимодействия с материалами повышенной вязкости задействуются резцы, заточенные под углом 25 градусов.

- Профиль вершины резца соответствует профилю резьбы.

- Задние боковые углы инструмента не должны взаимодействовать с только что сформированной резьбой.

- Внутренняя резьба формируется в заранее подготовленных отверстиях. Их получают при помощи сверления и расточки.

Для работы со стальными заготовками используется инструмент из сплавов Т15К6, Т14К8 и Т30К4. Подготовку резьбы на поверхности чугунных деталей обеспечат резцы с пластинами из сплавов ВК4, ВК6М и ВК3М.

Рис. 9 Схемы использования резьбонарезных резцов

Компания «РИНКОМ» предлагает широкий спектр резцов для токарных станков. В ассортименте решения для бытового и производственного использования. Продукция различается материалом изготовления, геометрией и направлением подачи, выполнена согласно отраслевым нормативам.

Рис. 10 Ассортимент резцов для нарезки резьбы

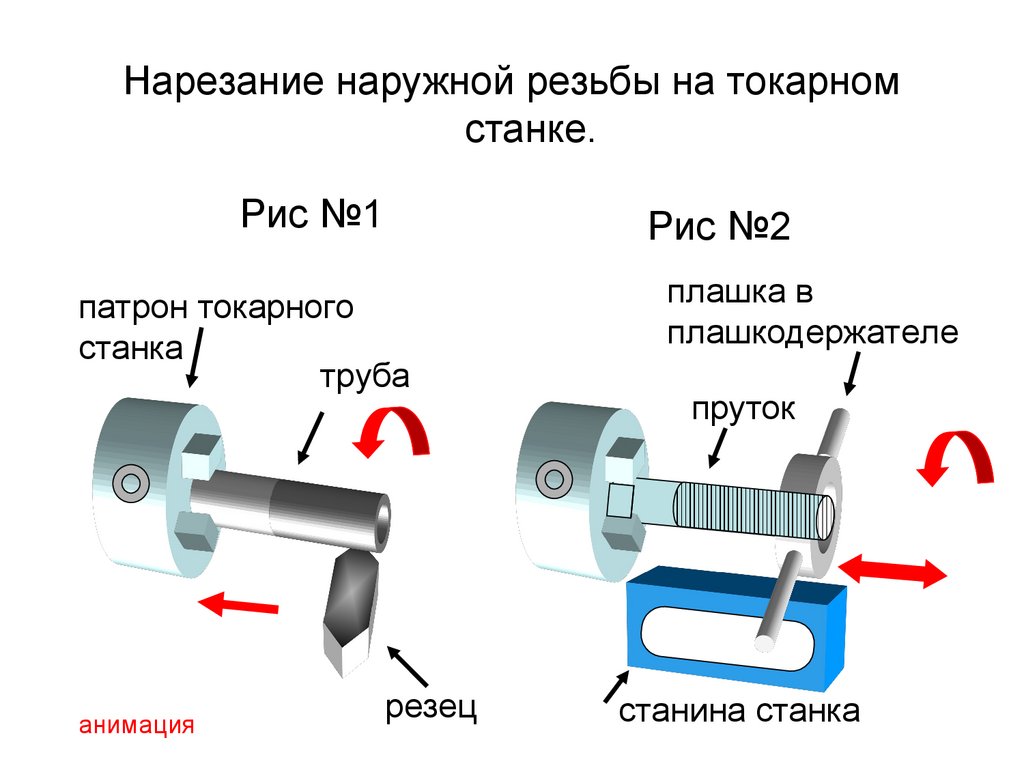

Подготовка резьбы посредством метчиков и плашек

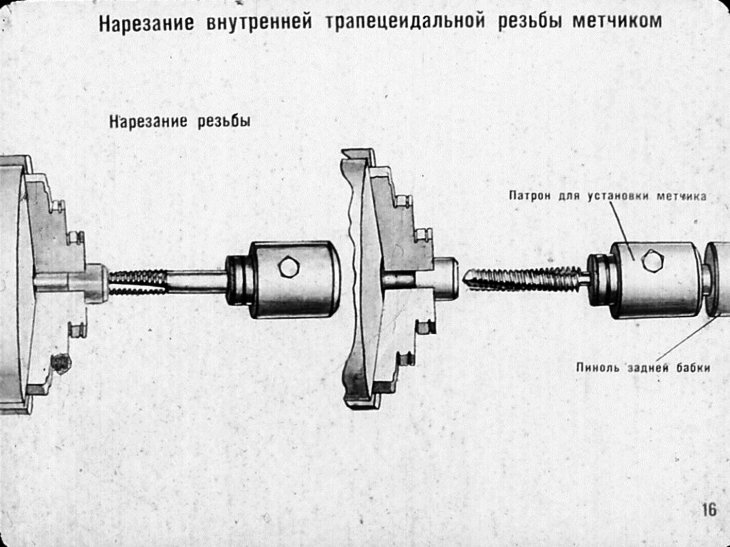

Метчики и плашки используются для нарезки внутренней и внешней резьбы на токарном станке. Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

ВАЖНО. Использование классического инструмента увеличивает количество операций и нагрузку на мастера. Специалист задействует черновые, получистовые и чистовые метчики.

Рис. 11 Конструктивные особенности машинного метчика

Скоростные режимы при работе с метчиками

Подготовка резьбы метчиком на токарном станке предполагает соблюдение скоростного режима. Он зависит от материала изготовления детали.

- Заготовки на базе алюминия, чугуна и бронзы – от 6 до 22 м в минуту.

- Заготовки из конструкционных сталей и прочих материалов – от 5 до 12 м в минуту.

Превышение обозначенной скорости приведет к снижению качества резьбы, увеличит вероятность дефектов.

Рис. 12 Дефекты на поверхности резьбы

Допуски при работе с плашками

Токарные работы по нарезке резьбы плашками требуют использования обточенных заготовок. Диаметр изделий рассчитывается с учетом установленных допусков.

Для работы с инструментом используется патрон с плашкодержателем. Он устанавливается в пиноль задней бабки, располагается на одной оси с деталью.

Рис. 13 Плашкодержатель с плашкой для токарного станка

Скоростные режимы при использовании плашек

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

- Заготовки из латуни – от 10 до 15 м в минуту.

- Заготовки из чугуна – от 2 до 3 м в минуту.

- Заготовки из легированных и конструкционных сталей – от 3 до 4 м в минуту.

- для внутренней резьбы – призматические;

- для наружной резьбы – радиальные, круглые и тангенциальные.

- Корректный подбор оснастки и методики нарезания.

- Предварительная подготовка заготовки согласно технологической документации. Обеспечение допусков, указанных в нормативных таблицах, удаление механических дефектов на поверхности детали.

- Правильный подбор режима обработки.

- Применение подходящих смазывающе-охлаждающих жидкостей.

- Корректная настройка станка. Проведение дополнительных мероприятий по расчету и сборке гитары при необходимости.

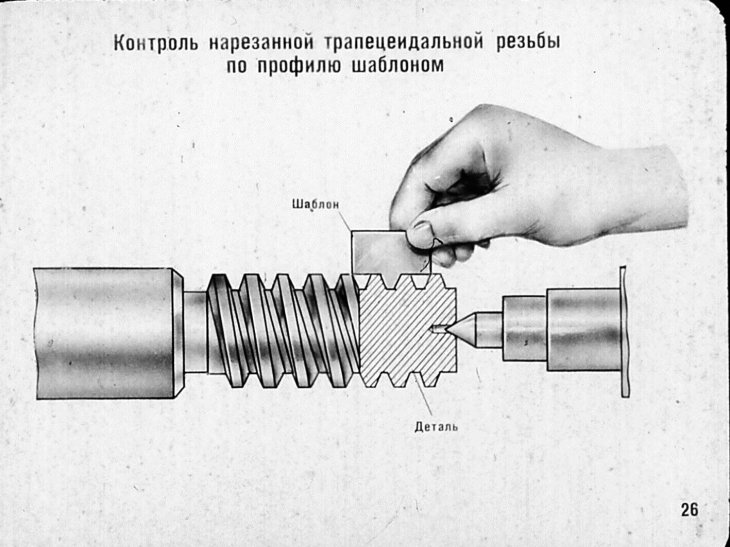

- Использование резцов с соответствующим качеством заточки. Параметр проверяется посредством шаблона. При наличии отклонений резец не допускается в работу.

- Детальный осмотр и обмер первых изготовленных деталей. При необходимости подстройка оборудования.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов. - Периодическая проверка исправности токарного станка и смежных компонентов.

- Своевременная заточка металлорежущих инструментов. При невозможности восстановления резец (пластина) списывается в утиль.

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

Приобретение метчиков и плашек для токарных работ

Компания «РИНКОМ» также реализует метчики и плашки. Продукция соответствует ГОСТ и DIN, поставляется наборами и поштучно. В наличии инструмент для производственных нужд и решения для бытового использования.

Рис. 14 Набор плашек

Работа с резьбонарезными головками

Резьбонарезные головки применяются реже, чем плашки и резцы. Инструмент работает с заготовками любого типа, подготавливает резьбу посредством гребенок. Последние представлены в нескольких исполнениях:

Продукция изготавливается из стали HSS или иных высокопрочных сплавов. Специфика крепления соответствует конфигурации патрона, для которого предназначен инструмент.

Рис. 15 Гребенки для нарезания резьбы

Ключевая особенность головок – удаление режущего инструмента из рабочей зоны при обратном ходе. Это исключает контакт с вновь нарезанной резьбой, снижает вероятность ее порчи.

Головки позволяют работать с червяками и винтами. При взаимодействии с крупными деталями они фиксируются на суппорте станка. Такой подход повышает производительность и устойчивость инструмента.

Рис. 16 Резьбонарезные головки

При подборе головок учитывается конфигурация станка и параметры обрабатываемых материалов. В случае необходимости используются дополнительные модули, подготавливающие заготовку к обработке.

Рекомендации по повышению качества резьбы

Получить качественную резьбу, соответствующую требуемым характеристикам, позволит соблюдение следующих рекомендаций.

Качество готовой резьбы оценивается посредством калибров, шагомеров и микрометров. Калибры контролируют диаметр резьбы при серийном производстве, обеспечивают быстрое проведение оценочных операций.

Рис. 17 Резьбонарезные головки

Шагомеры оснащаются сменными вставками, позволяют работать с заготовками различных типов. Ввиду низкой точности измерений приборы используются в мелкосерийном производстве.

Рис. 18 Шагомер для работы с резьбой

Наиболее ответственные детали проверяют при помощи микрометров. Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Рис. 19 Проверка резьбы микрометром

К работе допускаются только поверенные приборы. Использование изделий без сопроводительных документов неприемлемо. Это увеличивает риск дефектов и отклонений в размерах, снижает производительность и качество труда.

При хранении готовых изделий используются специальные ящики. Поверхность деталей может обрабатываться маслом для предотвращения коррозии.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

23 января 2023

Фрезы со сменными пластинами

9 января 2023

Нарезание резьбы метчиком

23 декабря 2022

Дефекты резьбы

19 декабря 2022

Виды отверток

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Токарный станок 9×20 с одноточечной резьбой

Токарный станок 9×20 с одноточечной резьбой

Токарный станок 9×20 Одноточечное нарезание резьбы

Последнее обновление:

Четверг, 24 ноября 2022 г., 14:22:05

Горный часовой пояс США

ДОМ

3-проводной метод,

60

град

Центр

Датчик ,

Справочник по нарезанию резьбы,

Выдвижной держатель для инструментов,

Токарные шестерни,

Передаточное число,

Индикатор резьбы,

Резьбовой микрометр,

Датчики резьбы,

Нарезание резьбы с ЧПУ

Потоки:

детали и основные формы резьбы,

чтение обозначений резьбы,

3-проводной метод измерения диаметров шага.

Также см. раздел «Ручное постукивание».

Столы

Метрические и дюймовые эквиваленты

Дюйм

в миллиметры переводная таблица

Таблица преобразования миллиметров в дюймы

Десятичная дробь

Эквиваленты 8, 16, 32,

64-е

Десятичная дробь

Эквиваленты сверл размером с букву

Десятичная дробь

Эквиваленты сверла числового размера

Двойная глубина резьбы

американский

Национальная/унифицированная грубая/тонкая резьба

Размеры и размеры метчиков

американский

Стандартная винтовая резьба Acme

Размеры

Внешняя резьба ISO, средняя посадка

3-проводной метод

Комплект из 3 проводов (схема) и пластиковый провод с цветовой маркировкой

Держатели

(микрометрическая пятка), используемые для измерения

размер нити.

Калькулятор машиниста имеет

встроенные функции трехпроводного измерения.

Нажмите на связанные эскизы

#объявление

Нажмите на связанные миниатюры #ad

60 градусов по центру

Манометр

60 градусов

закаленная сталь с матовым хромированием

Старрет № C391

Центр (или «рыбий хвост») Калибр.

Различные шкалы измеряют резьбу на дюйм.

Двойная глубина American National

темы

показаны для разных размеров винтов, но резьба

лучше всего резать с использованием компаунда на

слева 29 градусов.

Эта насадка Starrett удобна для надежной фиксации центрального упора

.

токарная оправка или

лицевая панель при настройке внутреннего и внешнего

Резьбонарезной инструмент. Слот

содержащий плоскую пружину

держит манометр. V-образная канавка на другой стороне позволяет

найти вложение

против круглой части.

Используя

центр

манометр для установки

угол резания долота 60 градусов.

При нарезании резьбы по стандарту США установите

соединение

ровно на 29 градусов,

отрегулировать инструмент чеканки

по центру и соответствовать положению

с

60

градусов центр. Переместите инструмент, чтобы просто коснуться

работа. Перепроверьте настройку. Кормить

Кормить

инструмент

, перемещая только компаунд.

С помощью соединения,

там меньше

напряжения на

бит инструмента и разрез чище.

НАРЕЗКА РЕЗЬБЫ НОМЕР РЕЗЬБА/ДЮЙМ

ГЛУБИНА@

29 градРЕЗЬБА/ДЮЙМ

ГЛУБИНА@

29 град

2

. 3713

18

. 04124

.1856

20

. 0371

5

. 1485

24

. 03106

. 123727

. 0275

7

. 1060

28

. 02658

. 092830

.0247

9

. 0825

32

. 023210

. 074236

. 0206

11

. 0675

40

. 018612

. 062048

. 0155

13

.0570

50

. 014814

. 053064

. 0116

16

. 0464

72

. 0103

Использование

угол приспособление

установить, а затем (четыре болта)

зафиксировать соединение токарного станка под углом 30 градусов.Выдвижной держатель насадок

Выдвижной

держатель бит инструмента.Токарные шестерни

Передаточные числа

Передаточные числа для различных скоростей подачи. Видеть

Шестерни реактивной подачи.Другой

Токарные станки 9х20 имеют дополнительный редуктор

размеры

та

взаимозаменяемы с JetБД-920Н.

Передаточные числа различаются в зависимости от машины (например,

Джет против.

Энко).

Я купил дополнительные размеры шестерен (например, 120 т), 127 т), чтобы иметь больше передаточных чисел.Индикатор резьбы

Ручной токарный станок имеет индикатор резьбы, который показывает

оператор когда закрывать

полуорех. Для нарезания резьбы с ЧПУ,

Mach4 использует импульс от шпинделя

9Датчик индекса 0006, чтобы знать, когда начинать

резка. По времени

индексных импульсов Mach4 рассчитывает подачу на

оборотов что соответствует

к шагу резьбы.

Например, за один оборот шпинделя токарного станка

а

Болт 1/4-20 имеет

резьба каждые 0,050″ (1/20).Резьбовой микрометр

Винт

резьбовой микрометр с пятью различными парами пяток

для измерения обоих

унифицированный и

метрический внешний диаметр шага.

от 0″ до 1″

диапазон измерения со шкалой 0,0001″.

Гораздо проще метод измерения шага

, чем трехпроводной метод.

ВИНТОВАЯ РЕЗЬБА МИКРОМЕТР

НАКОВАЛЬНИНАКОВАЛЬНЯ #

1

2

3

4

5

ДИАПАЗОН ТПИ

64 — 48

44 — 28

24 — 14

13 — 9

8 — 5

МЕТРИЧЕСКИЙ ДИАПАЗОН

0,4 — 0,5

0,6 — 0,9

1 — 1,75

2 — 3

3,5 — 5

Пары наковальни

четко обозначены

для диапазона высоты тона.Пример измерения

винт 1/4-20.

Микрометр

показание 0,2160″.

Значение шага таблицы равно 0,2164″.

Быстрый и точный инструмент для измерения резьбы.

Болт

может свободно вращаться вокруг

микрометровой наковальни

ось.Датчики резьбы

Стандартный унифицированный и метрический

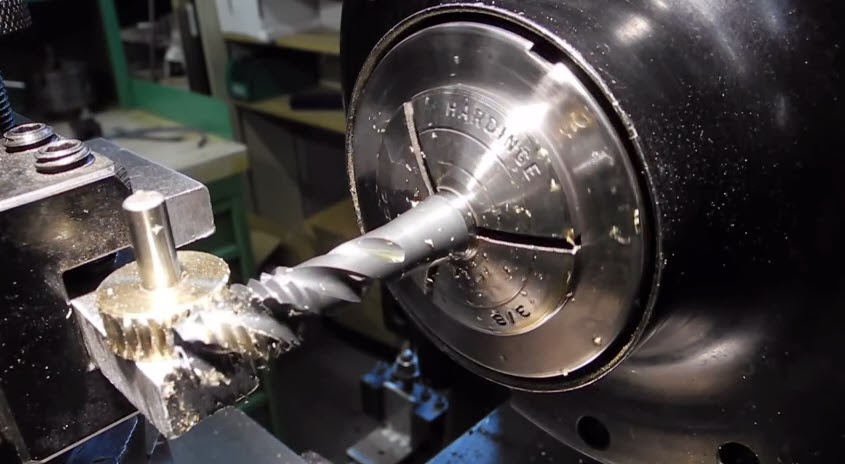

резьбовые калибры.Нарезание резьбы с ЧПУ

Два видеоролика, демонстрирующие

Тайг ЧПУ

нарезание резьбы на токарном станке 3/8-16 алюминиевых болтов.

3-проводной метод,

60

град

Центр

Датчик ,

Справочник по нарезанию резьбы,Выдвижной держатель для инструментов,

Токарные шестерни,Передаточное число,

Индикатор резьбы,

Резьбовой микрометр,Датчики резьбы,

Нарезание резьбы с ЧПУ

ДОМ

Универсальная нарезка резьбы на мини-токарном станке

Рано или поздно всем моделистам приходится нарезать резьбу на своем токарном станке. Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

На токарных станках нарезание резьбы обычно достигается путем зацепления оправки с ходовым винтом. Если передаточное отношение 1:1, нарезка резьбы будет того же шага, что и ходовой винт (хотя и не обязательно такой же формы или диаметра). Изменяя передаточное число шестерен с помощью редуктора или набора сменных шестерен, можно легко и точно нарезать винты с различным шагом. Этот метод производства винтов был разработан Генри Модсли около 200 лет назад. После стандартизации винтовой резьбы сэром Джозефом Уитвортом этот метод нарезания резьбы сыграл решающую роль в появлении массового производства в девятнадцатом веке.

Если нам нужно производить резьбу, которая будет сцепляться только с другими, которые мы сделали, стандартизация не является проблемой, и мы можем использовать любой удобный шаг для работы. Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

«Токарные мини-станки», доступные из нескольких источников в Великобритании, обычно доступны в версиях «метрического» или «британского» ходового винта. Поставляемые сменные колеса позволяют нарезать большую часть обычно встречающейся метрической резьбы с помощью ходового винта с шагом 2 мм. Точно так же британские размеры легко режут с помощью ходового винта 16tpi. В каждом случае различные размеры представляют собой простые отношения к ходовому винту, а требуемые сменные колеса указаны в таблицах на станке и в руководстве.

Что делать, если мы хотим нарезать метрическую резьбу на дюймовом станке или наоборот? Можно заменить ходовой винт, но это требует времени, так как необходимо снять фартук, а также заменить и отрегулировать зажимные гайки. Есть ли более простой способ?

Один дюйм равен точно 25,4 миллиметра — хотя в недалеком прошлом преобразование было не таким точным! Если мы добавим в нашу установку сменное колесо с 254 зубьями, мы теперь сможем точно переключаться между двумя системами. Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Ответ: шестерня с 63 зубьями. Может показаться, что 63 «достаточно близко» к половине из 127, чтобы справиться с задачей, но это не так — ошибки будут около 2%, приемлемые для одних целей, но неприемлемые для многих других. Шестерня с 63 зубьями возникает из другого, случайного математического выражения.

Шаг 1 мм соответствует 25,4 виткам на дюйм. Чтобы сократить 25,4 tpi на ходовом винте 16 tpi, нам нужно соотношение 16: 25,4, это работает как 0,62992: 1, или почти точно 63: 100. Если мы введем передаточное число 63:100 в нашу зубчатую передачу, то ходовой винт 16tpi нарежет резьбу с шагом 1 мм — на самом деле с шагом 1,00125 мм — в пределах допусков любого другого аспекта процесса. Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

63/100 = 63/50 *1/2=63/50 x 30/60

Это означает шестерню с 63 зубьями на неподвижной цапфе, приводящую в движение 50T, соединенную с 30T на промежуточной паре, и, наконец, 60T на самом ходовом винте.

И наоборот, соотношение 100:63 позволяет метрическому ходовому винту диаметром 1 мм нарезать резьбу 16 витков на дюйм с той же точностью. На самом деле, стандартный метрический ходовой винт для мини-токарных станков имеет шаг 1,5 мм, поэтому соотношение 100:63 сократило бы 16 x 1,5 = 24 tpi, но это решается путем установки соотношений 2/3 и 100:63 в ряд. Чтобы получить стандартные сменные колеса:

100/63 x 2/3 = 50/63 x 4/3 = 50/63 x 4/3 = 50/63 x 40/30

Просто для ясности: это шестерня с 50 зубьями на неподвижной цапфе , приводя в движение 63T, соединенный с 40T на промежуточной паре, и, наконец, 30T на самом ходовом винте.

Из этих основных соотношений можно получить соотношение для любой другой метрической или дюймовой резьбы. Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

С помощью электронной таблицы я составил таблицы, показывающие рекомендуемые комбинации сменных колесиков для трех распространенных семейств резьбы как для метрических, так и для дюймовых ходовых винтов. Ради собственного здравомыслия я исключил многие «круглые» шаги, которые достижимы, и вместо этого сосредоточился на «стандартных» резьбах. В таблицах используются только сменные колеса, поставляемые с токарным станком, плюс шестерня с 63 зубьями. Владельцы метрических токарных станков могут обнаружить, что у них не так большой выбор сменных шестерен, что ограничивает диапазон резьбы, которую можно нарезать. Шестерни можно приобрести в качестве запчастей или даже приобрести полный «имперский» набор металлических шестерен.

Столы сменных колес мини-токарных станков

Из-за ограничений доступных сменных шестерен не все преобразования могут быть абсолютно точными, особенно для серии BA. Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Метрические таблицы охватывают все предпочтительные значения шага от 0,2 до 6 мм. Шестерня с 63 зубьями позволяет дюймовому станку производить каждую резьбу с погрешностью не более 0,8%. Имперская таблица охватывает все стандартные шаги BSW, BSF, BSP, UNF, UNC и Model Engineer. С шестерней с 63 зубьями метрическая машина может производить все эти резьбы до 4TPI с погрешностью менее 0,1% и до 2,5TPI с погрешностью менее 1%. Шестерня с 63 зубьями позволяет достичь неуловимого 3,25 TPI на британской машине. Шестерня с 63 зубьями также позволяет как метрическим, так и дюймовым машинам производить все резьбы Британской ассоциации от 0BA до 16BA с точностью лучше 1%.

Не пытайтесь нарезать резьбу грубее 8 tpi напрямую – нагрузка на шестерни при такой высокой скорости ходового винта чревата катастрофой. Такие резьбы могут быть изготовлены фрезерованием резьбы, приводя в движение оправку путем поворота ходового винта. Однако вам нужно будет сделать простую модификацию, установив рукоятку ходового винта.

Все, что вам сейчас нужно, это сменное колесо с 63 зубьями, 1 модуль, угол прижатия 20º, толщина 5/16 дюйма, расточка 12 мм со шпоночным пазом 1/8 дюйма. Я объясню, как можно сделать такую шестеренку. Если вы предпочитаете купить подходящую шестерню, 63-зубья не являются стандартным производственным номером, они обычно дороги и также должны быть адаптированы к токарному станку. К счастью, Arc Euro Trade планирует изготовить партию подходящих шестерен, готовых к установке на мини-токарные станки.

Я сделал свою шестеренку за несколько часов, но у меня был фрезерный станок и поворотный стол. Можно изготовить шестерню на мини-токарном станке в одиночку, но в этом случае вам понадобится какое-то приспособление для разделения с поперечными салазками и немного изобретательности.

Поставляемые сменные шестерни изготовлены из пластика (нейлона или ацеталя), за исключением стальных шестерен с 20 зубьями. Я решил сделать шестерню из алюминиевого сплава, отчасти потому, что у меня был материал подходящего размера, а также потому, что она будет совместима со всеми существующими шестернями. Большинство алюминиевых сплавов также являются легкими в обработке материалами, что является преимуществом при использовании фрезы с одной вершиной. Торцевал заготовку толщиной 8мм и устанавливал ее в четырехкулачковый патрон, расточил точное отверстие 12мм посередине и немного разгрузил торец для вида. Затем я установил заготовку на оправку-заглушку. Он был выточен из короткого отрезка шестигранного стержня, удерживаемого в 3-х кулачковом патроне. Затем я просверлил конец заглушки M6 и нарезал резьбу кончиком метчика. Наконец я разрезал заглушку и очистил края паза. С заготовкой на оправке и подходящим винтом, завинченным до упора, он открыл ее ровно настолько, чтобы надежно удерживать заготовку. В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

Я установил заготовку и выточил ее до размера 65 мм. На самом деле он был немного меньше — 64,98 миллиметра. Это означало, что мне пришлось уменьшить подачу фрезы на 0,01 мм.

Теперь мне понадобилась 1-модульная фреза номер 2, угол давления 20º, для шестерни с 63 зубьями. Купленные фрезы стоят дорого, но самодельные фрезы могут дать хорошие результаты. Существует множество способов изготовления зуборезных станков. Я сделал фрезы, используя метод «кнопки», описанный в книге Ivan Law’s Gears and Gearcutting (Workshop Practice Series N о. 17), в котором подробно и ясно описаны все аспекты процесса. Так как я планировал сделать только одну шестеренку из достаточно мягкого материала, то решил, что сложный резак не нужен. Тубал Каин заявил, что единственный раз, когда он делал мухоловку для изготовления шестерни, он подпиливал ее, используя шестерню такого же размера в качестве шаблона, поэтому я сделал то же самое. В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

Полукруглый напильник упростил проточку боковых сторон резака. Калибровочная пластина довольно жесткая и медленно подпиливается, поэтому легко постепенно приближаться к точной форме. Как только у меня была хорошая посадка, я просверлил пластину, чтобы ее можно было установить на держатель. Мой держатель фрезы представляет собой оправку MT2 с двумя отверстиями M6 — одно для крепежного винта и одно для второго винта в качестве упора.

Я укрепил калибровочную пластину, нагрев ее докрасна, а затем опустив в подсолнечное масло. Затем я темперировал его при 150º во фритюрнице с термостатом. Подходящая температура для грибов, видимо. После остывания я использовал алмазный шликер, чтобы отполировать переднюю поверхность фрезы.

Я перенес заготовку, все еще находящуюся в трехкулачковом патроне, на поворотный стол моего фрезерного станка (на фото ниже показано, как вырезается меньшая шестерня, но установка такая же). Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Если у вас нет подходящего делительного устройства, вам нужно будет сделать какой-нибудь простой шпиндель, чтобы поддерживать шестерню и позволять индексировать и зажимать ее для нарезания каждого зуба. На протяжении многих лет в MEW использовались различные конструкции как простых, так и сложных делительных и делительных головок. Если вы установите деревянный диск с бумажной шкалой с соответствующей маркировкой на другом конце, вы сможете использовать простую указку и указатель вручную. Диск диаметром 101 мм почти идеально подходит для бумажных весов с 63 делениями на расстоянии 5 мм друг от друга, которые можно обернуть вокруг него.

Последней задачей было просверлить шпоночный паз 1/8 дюйма. Я использовал инструментальную стойку, удерживаемую устройством типа «таран», как описано Стэном Бреем ( Полезные инструменты для мастерских, Серия практических занятий N или 34). Прорезание легкого сплава было удовольствием по сравнению с использованием ползуна на стали! Чтобы проверить и зубчатое колесо, и столы, я вырезал тестовый образец M6 на своем дюймовом станке, используя рукоятку оправки для поворота станка. Я с гордостью могу сказать, что гайка M6 навинчена без заеданий и затяжек. Теоретически теперь я могу нарезать почти любой тип резьбы с хорошей точностью. С тех пор я нарезал различные метрические резьбы, в том числе резьбу M32 с шагом 1,5 мм для цанговой гайки ER25, используя эту шестерню.

Прежде чем закончить, я должен сделать несколько предостережений. Нарезание очень тонких нитей в хорошую форму является сложной задачей, если не невозможной. Нарезание резьбы BA примерно до 8BA возможно с помощью очень острого инструмента точно по центру высоты, учитывая, что угол резьбы для BA составляет 47 1/2°. При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При другом крайнем нарезании резьбы с большим шагом (там, где ходовой винт вращается быстрее, чем оправка) может возникнуть разрушающая нагрузка на зубчатую передачу. Их следует нарезать резьбофрезерованием, используя ходовой винт для вращения оправки при выключенном токарном станке. Для этого необходимо использовать фрезерный шпиндель резцедержателя и маховик ходового винта, например, описанный Аластером Синклером (9).0639 Model Engineer’s Workshop, , выпуск 91, июль 2003 г.).

Также следует помнить, что вы не сможете использовать циферблатный индикатор ходового винта при нарезании нестандартной резьбы. Есть и другие способы, но самый простой и самый надежный (хотя и утомительный) метод заключается в том, чтобы удерживать зажимные гайки в зацеплении и заводить резак обратно между каждым разрезом. Опять же, маховик с ходовым винтом необходим.

Таблицы сменных колес для мини-токарных станков

Эти таблицы могут оказаться полезными для пользователей других токарных станков. Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или уменьшив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или уменьшив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Существует около 33 000 теоретических комбинаций стандартных сменных колес мини-станков, хотя многие из них являются тривиальными дубликатами или их невозможно настроить. Я уверен, что в таблицы еще нужно внести некоторые улучшения, и хотя используемые формулы должны были устранить значительные ошибки, некоторые соотношения могут оказаться трудными для настройки из-за перекрывающихся передач. Я был бы рад услышать от любого читателя, который обнаружит какие-либо улучшения или ошибки.