Нарезание резьбы внутренней резьбы на токарном станке: Токарная резьба на станке — особенности нарезания резьбы, настройка станка, особенности нарезания трубной и конусной резьбы

Содержание

Токарная резьба на станке — особенности нарезания резьбы, настройка станка, особенности нарезания трубной и конусной резьбы

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

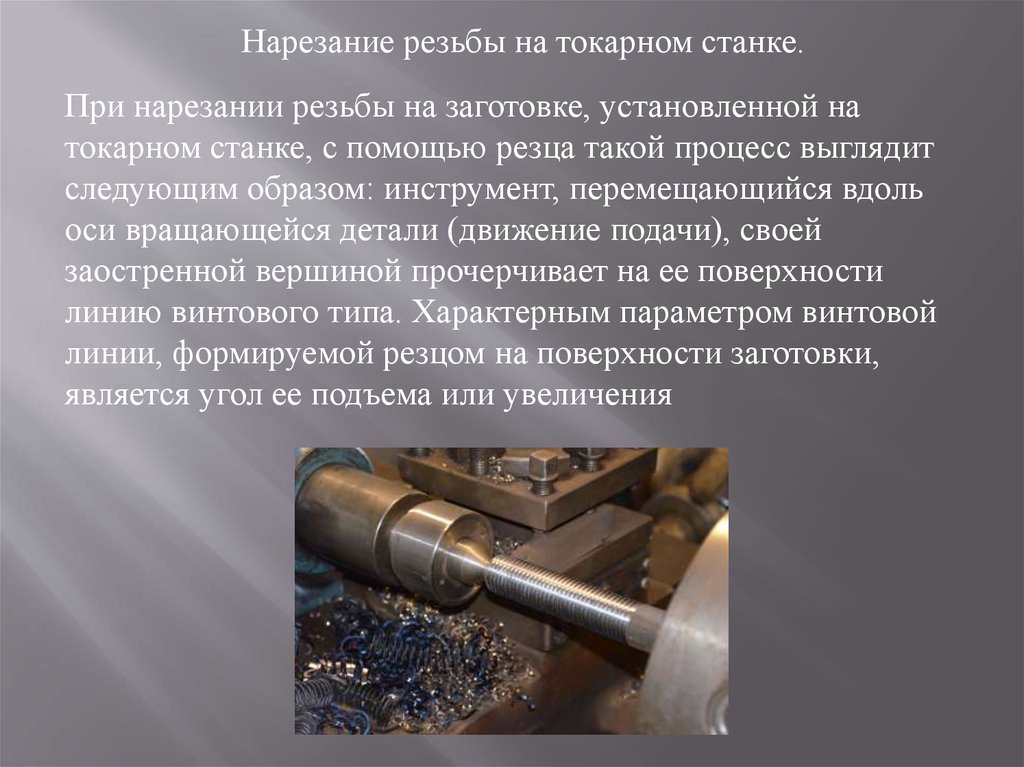

Нарезание резьбы на токарном станке

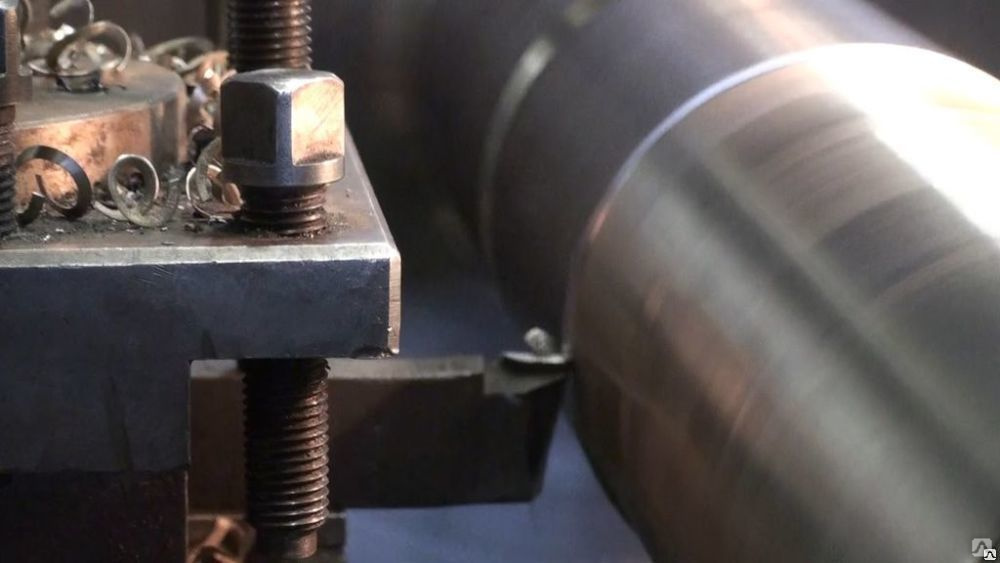

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.

По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

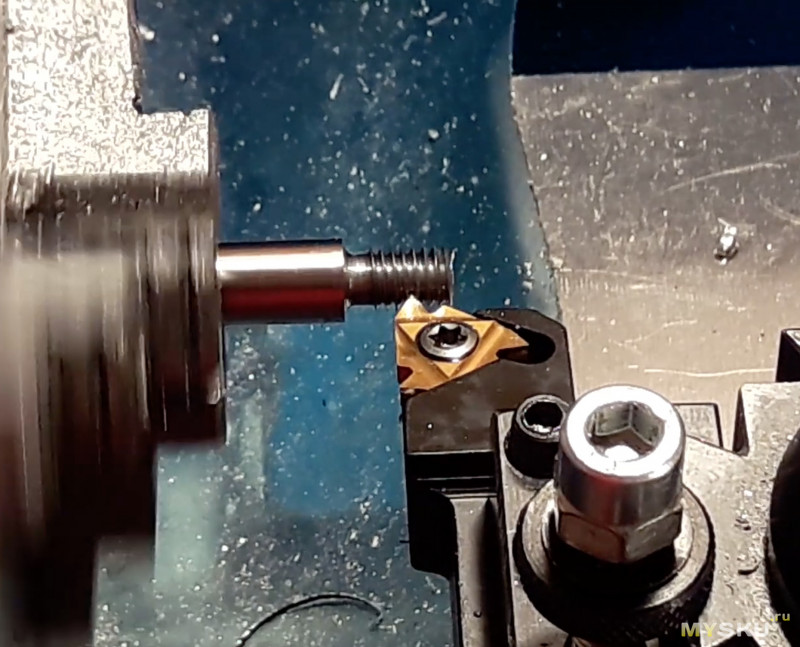

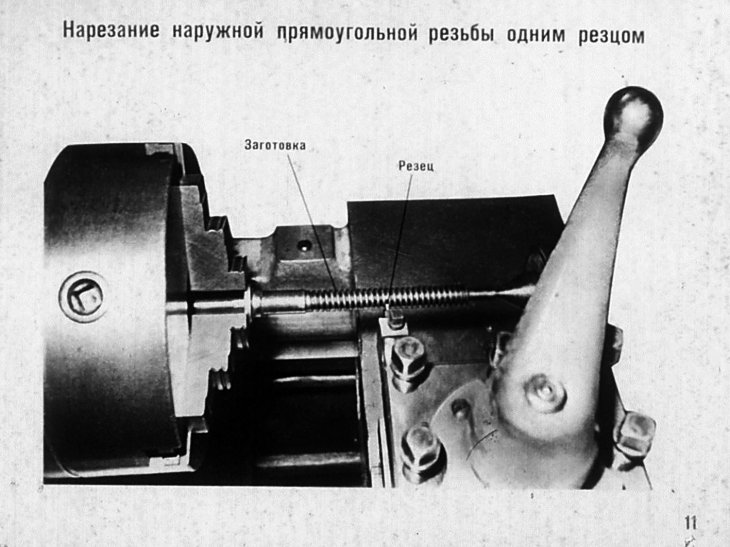

Нарезание резьбы резцами

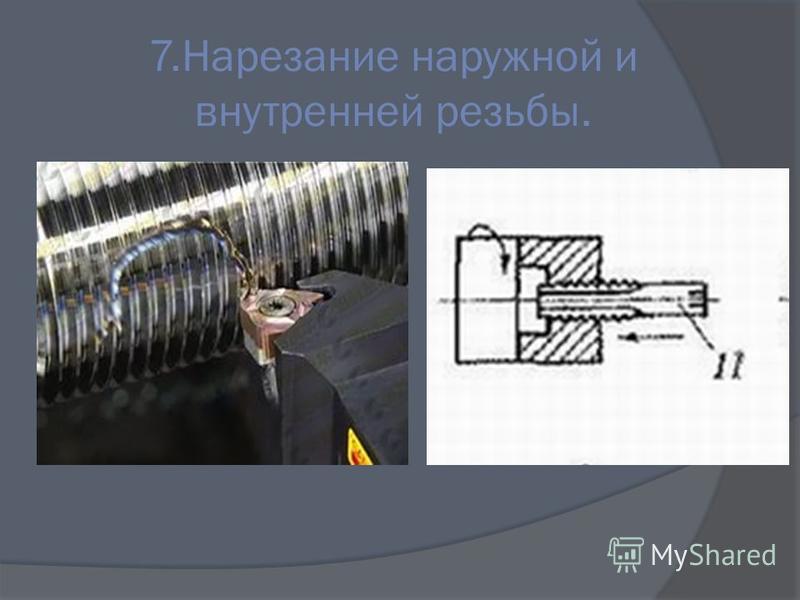

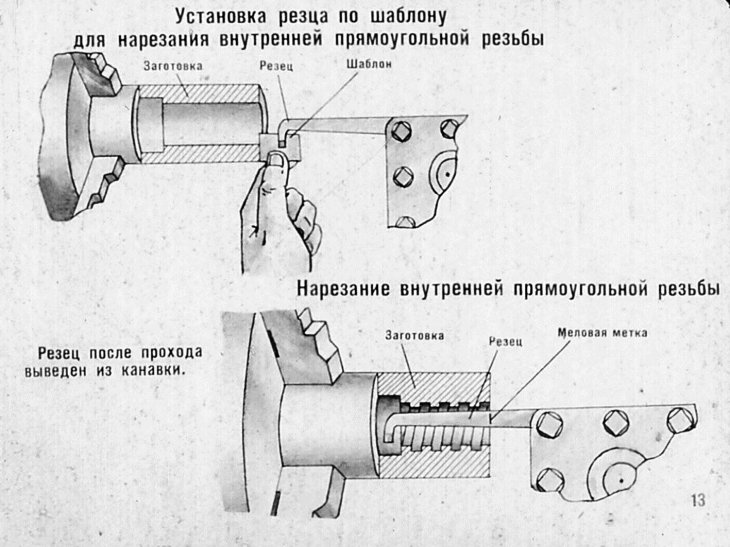

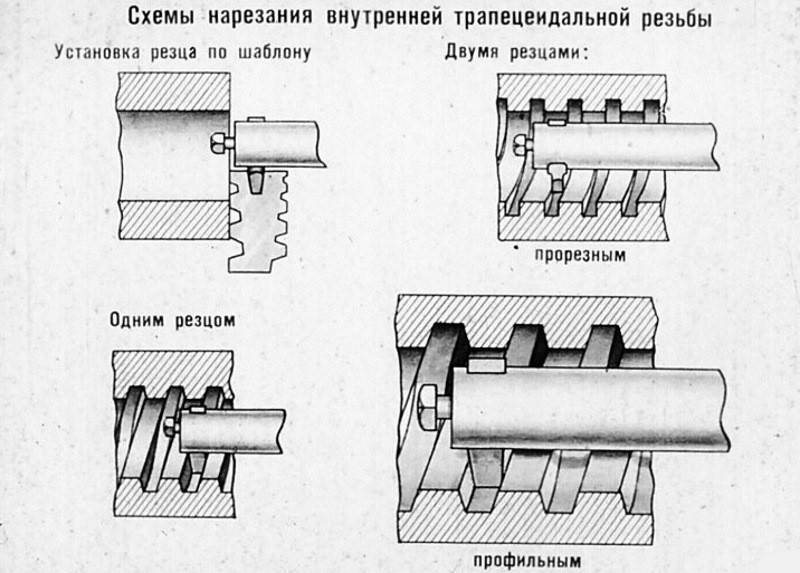

Нарезание токарной резьбы резцами является наиболее распространенным способом. Оно применяется для создания наружной и внутренней резьбы. Для создания резьбы используются резцы призматической, стержневой и призматической формы. Их размеры и формы близки к аналогичным показателям фасонных резцов. Для наружной резьбы используются прямые и отогнутые резцы, для внутренней при небольшом диаметре отверстия применяются изогнутые резцы, а при большом диаметре — прямые резцы, закрепленные на оправке. Мелкие отверстия выполнить резцом невозможно. В глухих отверстиях при выполнении резцом резьбы предусматривается выточка для его выхода и фаски на кромках отверстия.

Большой выбор резцов и другого режущего инструмента для токарных станков можно найти в Разделе «Режущего инструмента для токарных станков».

Резцы для нарезания резьбы имеют в качестве режущей кромки пластины из быстрорежущих сталей и твердых сплавов. Для предварительных операций применяются пластины из сплавов Т15К6, Т14К8 и их аналоги, а для чистовых — Т30К4 и Т15К6. В обработке чугунных заготовок высокую эффективность показывают элементы из сплавов В2К, ВК3М, ВК4, ВК6М.

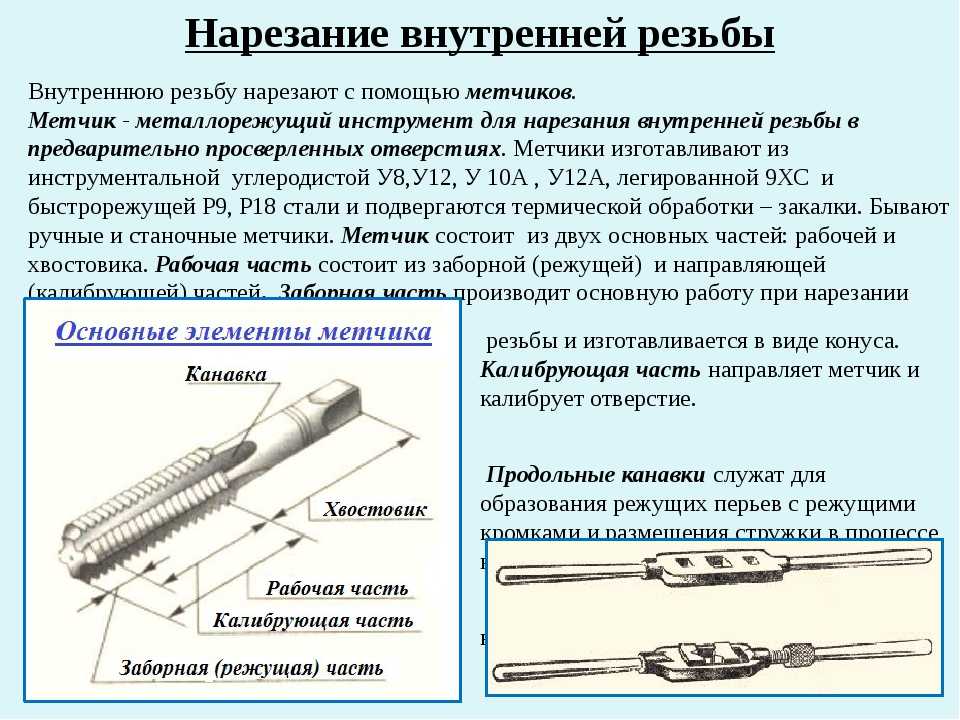

Нарезание внутренней резьбы

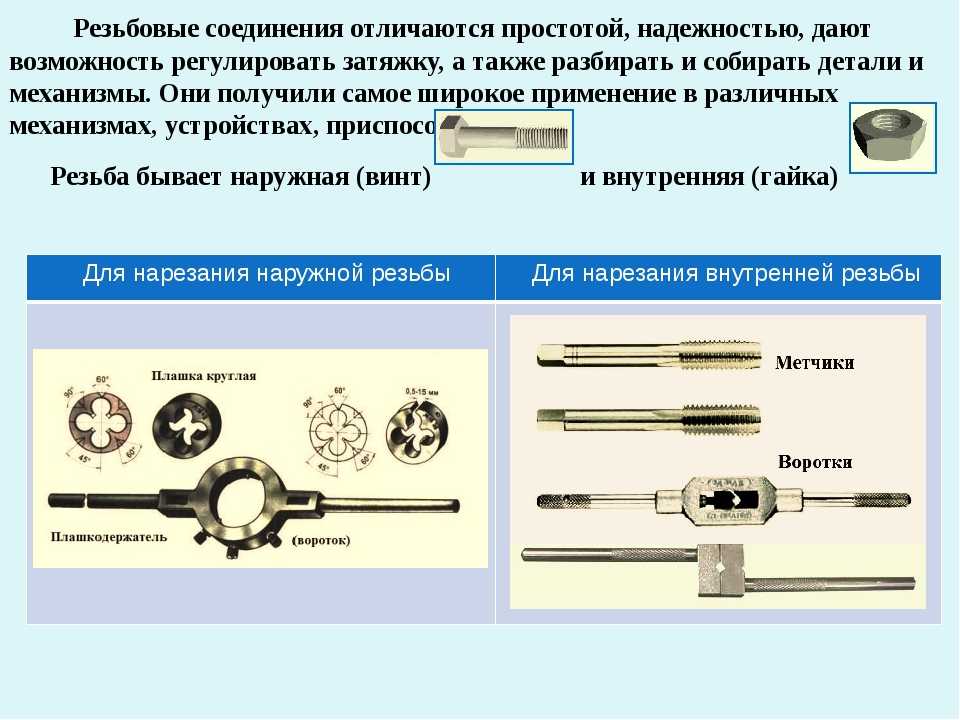

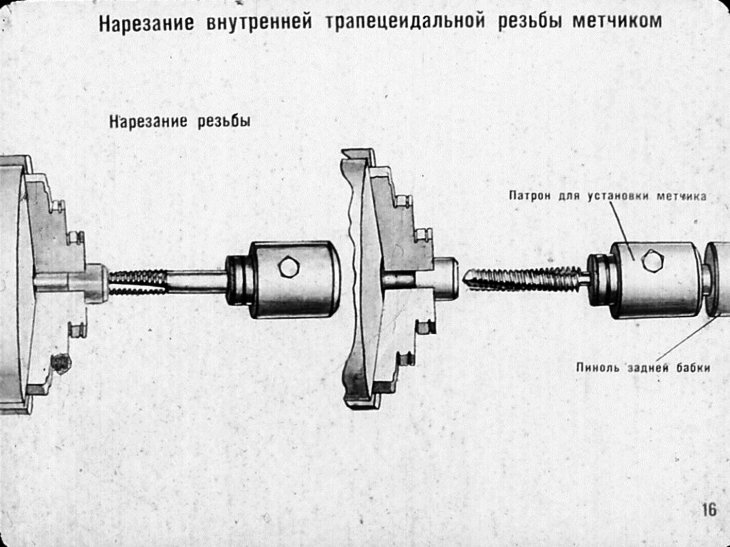

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

В ходе нарезания резьбы металл не только срезается в стружку, но и пластически деформируется из-за врезания инструмента, и внутренний диаметр отверстия увеличивается. С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

Существует множество различных метчиков, из которых распространение получили гаечные, ручные и машинные. Для нарезания резьбы при помощи метчика деталь закрепляется на станке, в ней сверлится отверстие и шпиндель настраивается на требуемое число оборотов. Метчик, установленный в задней бабке, за счет движения пиноли вводится в отверстие, и деталь совершает вращение.

Нарезание конусной резьбы

Из конических резьб наиболее широко используется стандартная, имеющая профиль, симметричный по отношению к нормали к оси конуса. Для нарезания такой резьбы используются те же методы, что и для обычной цилиндрической резьбы.

Для наружной конической резьбы производится обточка по наружному диаметру на конус. Это легко выполнить резьбовыми резцами на токарно-винторезном станке при помощи копировальной линейки, однако этот способ отличается низкой производительностью.

На токарно-револьверных станках нарезание конической резьбы выполняется при помощи плашек. Если требуется получить высокоточную резьбу, то используются резьбонарезные головки с плашками различной формы. В ходе выполнения операции плашки автоматически раздвигаются.

Также для конической резьбы применяются накатные ролики, которые позволяют выполнить накатывание резьбы. Для внутренней конической резьбы используются метчики специальной конструкции.

Настройка токарного станка для нарезания резьбы

Для выполнения токарной резьбы с заданными параметрами необходимо точно настроить станок. В первую очередь требуется связать вращение шпинделя с перемещением суппорта. Продольная подача за оборот шпинделя должна равняться шагу резьбы.

Токарно-винторезные станки позволяют настроить подачу резца за счет сцепления зубчатых колес их гитары подачи и коробки подачи. Имеется большое количество комбинаций сцепления этих колес, что позволяет настроить станок на любую нарезаемую резьбу.

Не режется резьба на токарном станке с ЧПУ — основные ошибки

1. не режет совсем (горит пуск – оси не едут – скорее всего нет ответа о скорости вращения шпинделя от датчика или не запущено вращение шпинделя)

2. не попадает в витки (наличие большого механического люфта, проскальзывание датчика энкодера или его кинематики)

3. режет резьбу с шагом, отличающимся от заданного (проверяем цикл резьбонарезания, максимальную скорость подачи при резьбонарезании, работа в мм)

Общие проверки

-проверить программу нарезания резьбы, заход и отход согласно руководству по эксплуатации (текст предоставить для анализа)

-проверить соответствие материала, резца, оборотов шпинделя, подачи, диапазона шпинделя

-(шаг резьбы, мм) * (кол-во оборотов шпинделя об/мин) не должно превышать максимальной скорости рабочей подачи по оси (P1430) => уменьшить скорость вращения шпинделя (проблема возникает при нарезании крупной резьбы с шагом больше 8-10 мм)

— проверить крепление электрических кабелей (разъемов) и самих кабелей от энкодера до ЧПУ

-проверить крепление энкодера на шпиндельной бабке, муфты энкодера, шестерни на валу энкодера в шпиндельной бабке

-Проверить параметр и установленное значение импульсов датчика шпинделя за 1 оборот. P3720=4096 импульсов

P3720=4096 импульсов

* параметры указаны для ЧПУ Fanuc 0i серии

Нарезание резьбы на токарном станке

Правильный выбор метода и оснастки может оптимизировать процесс нарезания резьбы. Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

В действительности токарный процесс может быть спроектирован более эффективно. Прежде всего, нужно более глубоко разобраться в некоторых принципах нарезания резьбы.

Почему к нарезанию резьбы выдвигаются жесткие требования

К нарезанию резьбы на токарном станке предъявляются более жесткие требования, чем к обычным токарным операциям. Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

При токарной обработке подача должна точно соответствовать шагу резьбы. Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Радиус при вершине режущей кромки, соответствующий такому усилию, составляет обычно 0,4 мм, по сравнению с 0,8 мм для обычной токарной пластины. Что касается резьбовой пластины, данный радиус серьезно ограничен допустимым радиусом на впадине профиля резьбы, определенным соответствующим стандартом. Радиус также ограничен необходимой операцией резания, так как обычная токарная обработка неприменима из-за возможной деформации резьбы.

В результате высоких усилий резания и более плотной их концентрации резьбовые пластины подвергаются гораздо большей нагрузке, чем обычные токарные пластины.

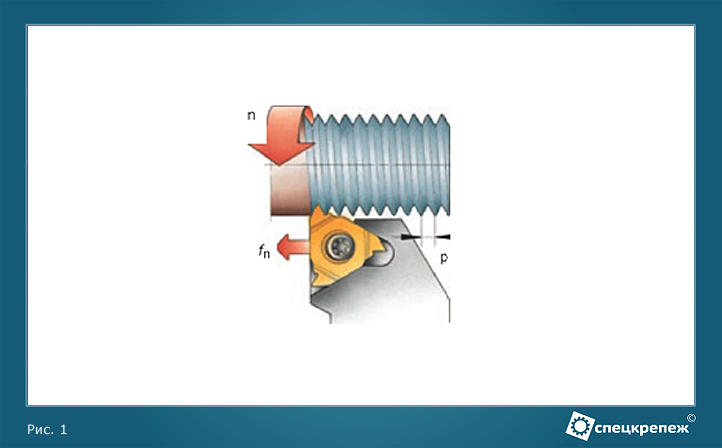

Рис. 1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Пластины с полным и неполным профилем

Пластины с неполным профилем обрабатывают впадину резьбы, не достигая вершины (см. рис. 1). Одна пластина может обрабатывать различные виды шагов, вплоть до самого крупного (с наименьшим количеством ниток на дюйм), что определяется прочностью зоны закругления режущей кромки.

Радиус закругления режущей кромки должен быть достаточно малым, чтобы пластина могла обрабатывать резьбы разного размера. Для небольших шагов требуется очень малый радиус, при этом пластина проникает глубже. Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Рис. 2. Многозубые пластины имеют ряд последовательных зубьев. Это позволяет увеличить эффективность нарезания резьбы, но усилия резания при этом высоки

Многозубые пластины

Многозубые пластины имеют ряд последовательно расположенных зубьев, где каждый последующий зуб врезается во впадину резьбы глубже, чем предыдущий (см. рис. 2). Количество шагов, требуемых для нарезания резьбы такой пластиной, может быть сокращено на величину вплоть до 80 процентов. Срок службы инструмента значительно больше, чем у однозубых пластин, поскольку на последний зуб приходится лишь половина или третья часть от общего снимаемого металла.

Однако из-за высоких усилий резания данные пластины не рекомендуются для тонкостенных деталей – во избежание сильных колебаний. Кроме того, конструкция заготовки, обрабатываемой такой пластиной, должна иметь достаточно канавок для выхода всех зубьев из зоны резания.

Глубина врезания на проход

Глубина врезания на проход – крайне важный параметр нарезания резьбы. Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Например, при нарезании 60-градусной резьбы с постоянной глубиной врезания 0,25 мм на проход, при втором проходе снимается в три раза большее количество металла, чем при первом. И с каждым следующим проходом количество снимаемого металла увеличивается в геометрической прогрессии.

Чтобы избежать этого и сохранить более практичные усилия резания, с каждым проходом глубину врезания необходимо уменьшать.

Рис. 3. Выбор угла врезания оказывает существенное влияние на эффективность процесса

Методы врезания

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Рис. 4. Вместо формы буквы V в результате одностороннего бокового врезания образуется стружка, аналогичная получаемой при стандартном точении

В. Одностороннее боковое врезание

Одностороннее боковое врезание

В этом методе направление врезания параллельно одной стороне резьбы, и инструмент, как правило, движется вдоль линии под углом 30º. В результате образуется стружка, аналогичная получаемой при обычном точении (см. рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

С. Модифицированное одностороннее боковое врезание (рекомендуется)

Данный метод похож на метод одностороннего бокового врезания, за исключением того, что угол врезания меньше угла профиля резьбы – менее 30º. Он сохраняет преимущества метода одностороннего врезания, при этом проблемы, связанные со вспомогательной кромкой, отсутствуют. Наилучший результат обеспечивается с углом врезания 29½º, но на практике приемлем любой угол от 25 до 29½º.

D. Двухстороннее боковое врезание

В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Рис. 5. Регулировка относительно угла подъема винтовой линии, как в «наклонной» пластине справа, позволяет выравнивать задние углы главной и вспомогательной кромок. Это обеспечивает более равномерный износ

Выравнивание задних углов

Некоторые резьбовые пластины и державки имеют возможность точного наклона пластины в направлении врезания при изменении угла подъема винтовой линии. Это свойство обеспечивает высокое качество резьбы, предотвращая трение пластины о боковую поверхность профиля. Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Пластина, не имеющая такой возможности, где режущая кромка подается параллельно осевой линии заготовки, образует неравные задние углы главной и вспомогательной кромок пластины (см. рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

Регулируемые системы позволяют изменять угол наклона пластины путем воздействия на головку державки с помощью опорных пластин. Точная регулировка получается в результате выравнивания углов главной и вспомогательной кромок, благодаря чему износ становится более равномерным.

Рис. 6. Данный специальный резьбонарезной инструмент используется для одновременной обработки двух отдельных резьб на шестишпиндельном токарном станке. Резьбы обрабатываются по отдельности. Используемые здесь пластины предназначены для резьбофрезерного инструмента, но в данном случае они применяются в качестве токарных

Миниатюризация и специализация

Резцы со вставными пластинами обеспечивают нарезание внутренней резьбы в отверстиях диаметром вплоть до 7,6 мм. Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Для подобных инструментов обычно используется твердый сплав, позволяющий выполнять обработку на низких скоростях. Что же касается нарезания резьбы в малых отверстиях, использование низкой скорости резания является единственно возможным вариантом ввиду ограничений по кинематике станка.

Технологические инновации расширили сферу применения резьбонарезных инструментов, и переход к нарезанию внутренней резьбы малого диаметра резцами – яркий тому пример. Несмотря на широкую номенклатуру стандартных инструментов, производители продолжают сталкиваться с определенными проблемами, оправдывающими применение специализированной оснастки (см. рис. 6.). Особая оснастка, проектируемая в сотрудничестве с поставщиком, – это возможность, которой нельзя пренебрегать при поиске рациональных параметров резца для конкретного вида работ.

Источник материала: перевод статьи

Threading On A Lathe,

Modern Machine Shop

Автор статьи-оригинала:

Стюарт Палмер (Stuart Palmer)

Об авторах:

Стюарт Палмер (Stuart Palmer) – маркетолог израильской компании-производителя режущих инструментов Vargus Ltd., расположенной в г. Нагария.

Майк Канаговски (Mike Kanagowski) – директор компании VNE Corp., которая является партнером Vargus Ltd. и находится в г. Джейнсвилл, штат Висконсин (США).

Нарезание резьбы на токарном станке резцом и плашкой

Один из широко известных и универсальных способов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс выполняется с помощью специальных токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы влияет на надежность соединения различных элементов. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Содержание

- Профили резьбы

- Типы и свойства резцов

- Техника нарезки на металлической детали

- Режущий инструмент – плашка

Профили резьбы

Формы заготовок, в зависимости от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают наружные (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения зависит от профиля резьбы.

Существуют пять видов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой линии обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

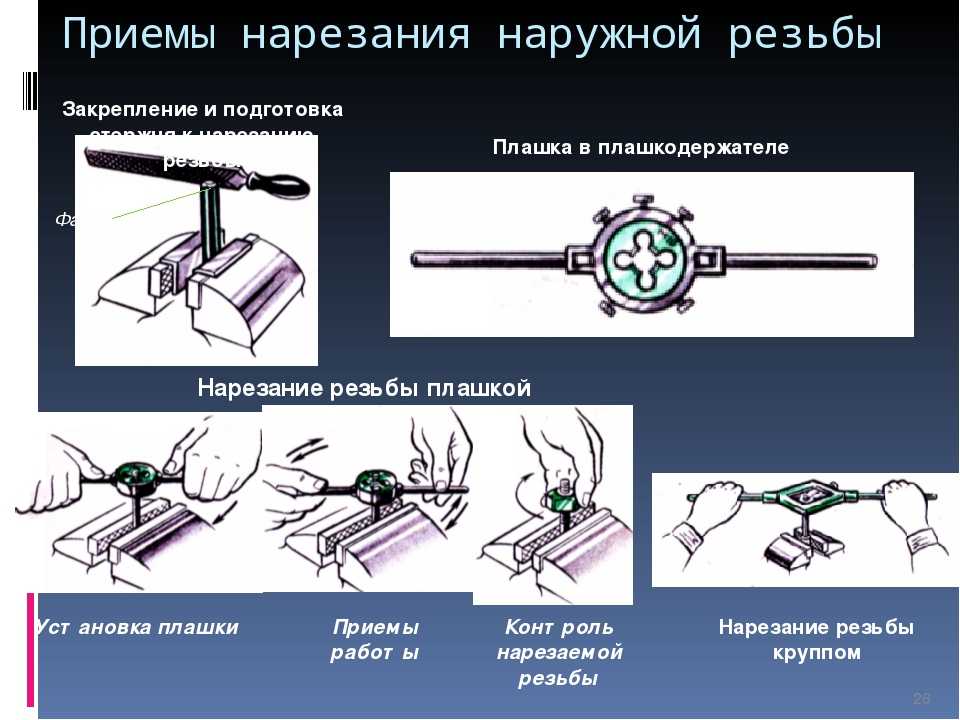

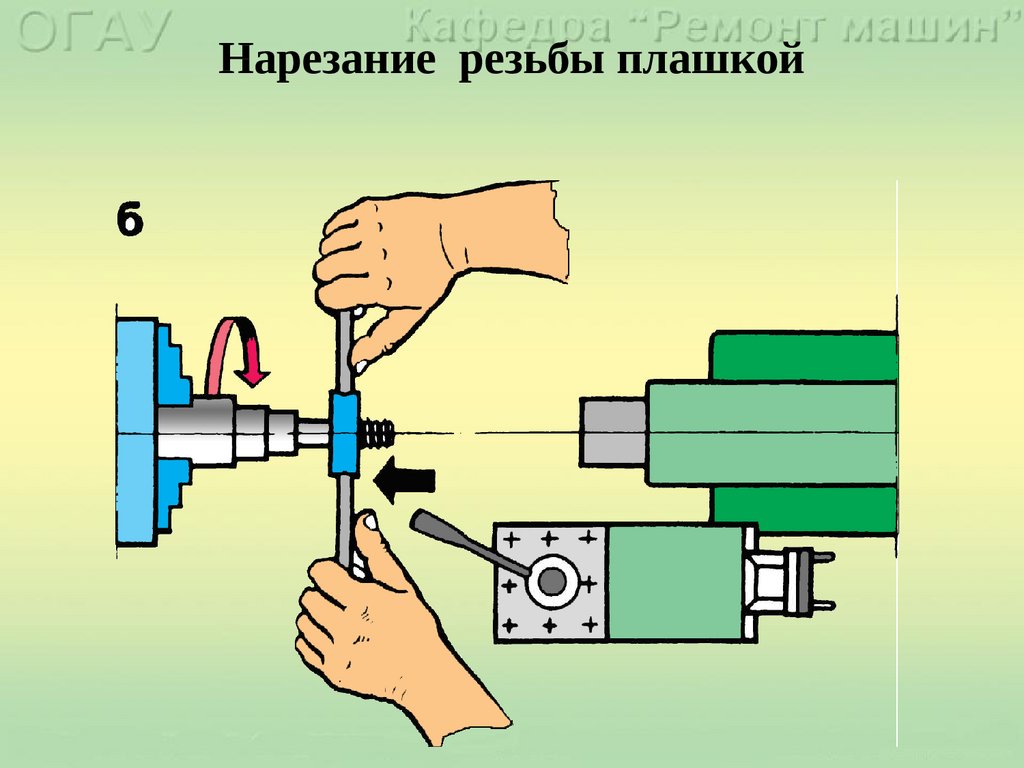

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.

Видео: Как нарезать резьбу на токарном станке

Нарезание резьбы на токарном станке: классификация, схемы

Нарезание резьбы на токарном станке: классификация, схемы

Токарный

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Содержание

Типы и свойства резцов

Классификация

Материалы

Расшифровка написания резьб

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Нарезание внутренней и наружной резьбы резцом

Использование метчиков

Плашки для нарезки резьбы

Использование резьбонарезных головок

Правила нарезки

Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Типы и свойства резцов

Классификация

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев.

Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение.

Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

Пример 2: G1/2–A

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки. При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках.

Существуют несколько способов обработки:

- Зачастую гайки менее М12 нарезают, удерживая вороток руками.

Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе.

Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе. - Метчик устанавливают в вороток, упирают в планку, закрепленную в резцедержателе, подпирают центровой державкой или задним центром. Включают малые обороты, нарезают на самозатягивании. Для устранения биения витков рекомендуется поджимать метчик до завинчивания на половину рабочей длины, плавно выдвигая пиноль.

- Применяют качающийся самовыдвижной метчикодержатель.

- Крупные диаметры получают с подачей суппорта по ходовому винту, коробку настраивают на соответствующий шаг. Метчик вставляют в оправку, зажатую в резцедержателе.

Предохранительный патрон, устанавливаемый в пиноль, исключает поломку метчика при достижении дна глухого отверстия. Ускоряет выполнение серийных операций. Метчики с шахматным расположением зуба оптимальны для вязких нержавеющих, жаропрочных сплавов. Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Плашки для нарезки резьбы

Варианты обработки аналогичны рассмотренным для метчиков:

- Без включения подачи, самонавинчиванием от вращения патрона. При нарезке мелких винтов плашкодержатель удерживают руками (потенциально опасно) или опирают на зажатую державку. На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

- Нарезание подачей суппортом, с опиранием ворота на резцедержку. Перемещение за оборот шпинделя равна шагу. Часто первые нескольких ниток нарезают вручную при выключенном станке.

- Применение оснастки, устанавливаемой в пиноль – более совершенный, безопасный метод.

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема.

Диаметры стержней меньше номинала на величину подъема.

Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом.

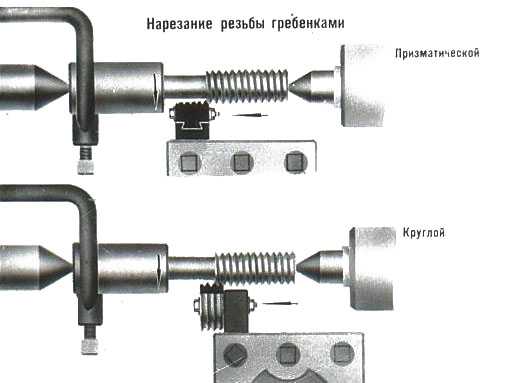

Использование резьбонарезных головок

Резьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты.

Контроль качества резьбы

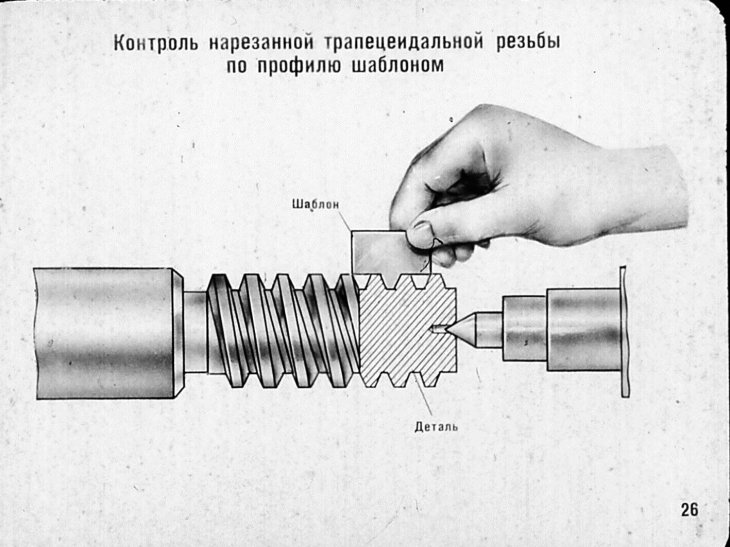

Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

Проверки выполняются: - Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Загрузка…

Поделиться

Самые комментируемые записи

Особенности токарного станка по дереву с копиром

Оборудование типа токарных станков по дереву с копиром для изготовления множества деталей в серийном производстве. Как сделать копир своими руками.

Как сделать копир своими руками.

Технические параметры токарного станка 1К62

Выпускаемый тяжелой промышленностью, токарный станок модели 1К62 давно знаком специалистам по обработке металлов как надежный и простой в обращении агрегат.

Прямо сейчас смотрят

Токарный

Технические характеристики токарного станка 1в62г, схемы

Модель токарного станка 1В62Г до сих пор признаётся одной из самых лучших на современном рынке. Параметры, особенности, модификации, габариты, схемы станка.

Токарный

Токарный станок модели ТВ-16: классификация и описание

Станок токарный ТВ-16 – в чем предназначение, составляющие конструкции, технические эксплуатационные характеристики, правила использования и возможные аналоги станка импортного производства.

Токарный

Описание и преимущества профессии токаря ЧПУ

Труд токаря – сложная, творческая и ответственная работа. Токарь ЧПУ может из куска материала создать точное, прочное и полезное изделие.

как это сделать метчиком, плашкой, видео

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Содержание:

- 1 Методы получения

- 2 Классификация

- 3 Как нарезать на токарном?

- 3.1 Нарезание внутренней и наружной

- 3.

2 Нарезание метчиками и плашками

2 Нарезание метчиками и плашками - 3.3 Использование резьбонарезных головок

- 4 Особенности левой

- 5 Контроль качества

- 6 Интересное видео

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

Читайте также: токарно-винторезный станок 1К62

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к токарному патрону станка. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок. Читайте также: что такое накатка для токарного станка, для чего она нужна.

Интересное видео

технология, профиль резьбы, резцы, измерительный инструмент

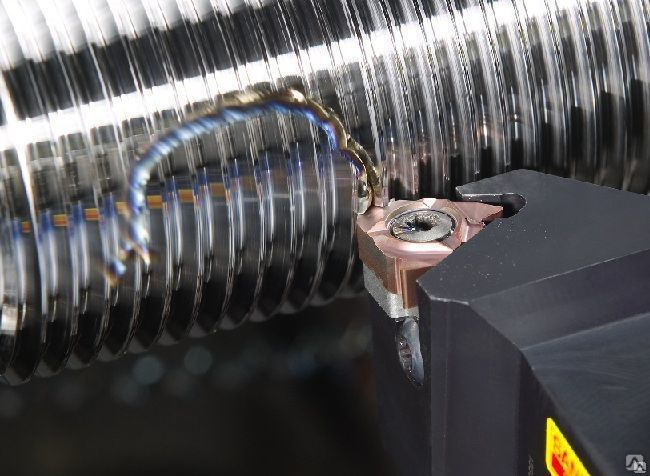

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Нарезание резьбы на станках

Процесс формирования винтового соединения представляет собой перемещение режущего инструмента относительно оси заготовки и равномерное прорезание углубления по винтовой линии резьбы. Параметры соблюдения размерности обеспечивает специализированный инструмент либо согласование подачи станка и скорости вращения детали.

Основные параметры резьбы:

Параметры резьбы

- Шаг резьбы – расстояние между вершинами соседних витков;

- Угол подъёма (увеличения) – соотношение скоростей вращения шпинделя станка и величины подачи инструмента.

Настройки нарезания стандартной резьбы на токарно-винторезном станке задаются специализированным инструментом. Простейшими операциями считаются нарезание резьбы плашкой (леркой), метчиком на крепеже.

Сложные по исполнению, заглублению и конфигурации виды резьбы на цилиндрической либо конической поверхностях требуют переналадки оборудования. Подбираются табличные режимы нарезания резьбы на станке.

Помимо сопряжения и уплотнения отдельных конструктивных элементов (крепёжная), проводится нарезание резьбы для перемещения элементов, передачи и трансформации механического усилия.

Контур резьбового профиля в плоскости – решающая характеристика применения соединения винт – гайка. Профилирование треугольной цилиндрической крепёжной наружной и внутренней резьбы разъёмных соединений с нарезанием на станке.

Резьбы по ГОСТ

Резьбы стандартные по ГОСТ, нестандартные:

- Треугольная ГОСТ 9150-81 метрическая, угол вершин — 600;

- Трубная цилиндрическая ГОСТ 6357-81, угол впадин — 550;

- Трубная коническая ГОСТ 6211-81, угол впадин — 550;

- Трапецеидальная ГОСТ 9484-81, угол впадин — 300;

- Упорная ГОСТ 10177-82, угол вершин — 300;

- Круглая, угол впадин — 300;

- Модульная;

- Прямоугольная нестандартная, угол вершин и впадин — 900.

Расположение резьбовых ниток по поверхности формируется технической необходимостью. Ход и шаг однозаходной винтовой нити совпадают. Сопряжение нескольких многозаходных резьбовых ниток, равноудалённых между собой, требует расчёта углового деления диаметра между канавками. Ход многозаходной нити исчисляется умножением длины шага на количество заходов.

Нарезание резьбы резцом

Основной резьбонарезной инструмент — резцы. Типология резцов по конструктивным особенностям:

- Стержневые монопрофильные, с пластиной из твёрдых сплавов, быстрорежущей стали, паяные и сборные;

- Призматические одно– и многопрофильные сборные, паяные;

- Дисковые одно– и многопрофильные сборные.

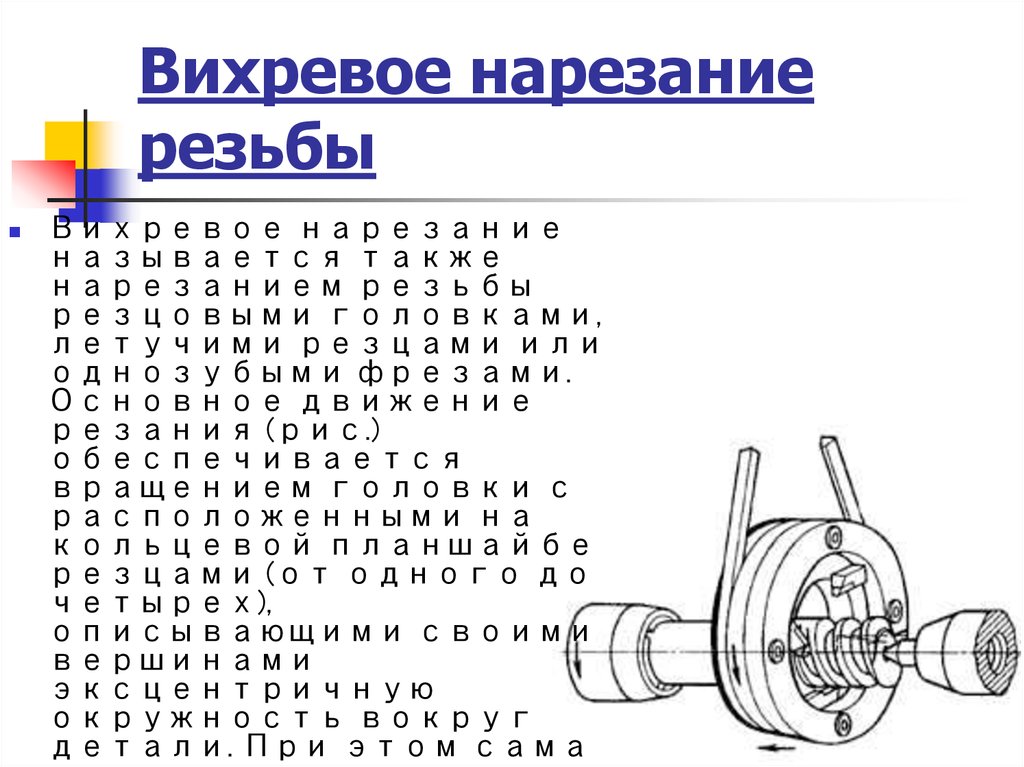

Токарные резцы крепятся на суппорте, в оправках, головках встречного вращения (вихревое нарезание 4 элементами).

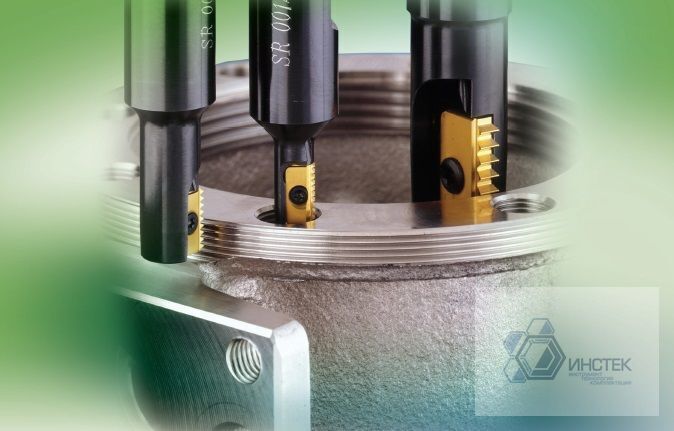

Мехкрепление сборного резца обеспечивает удержание сменной многогранной пластины с готовым фасонным профилем. Преимущественно используются для нарезания резьбы метрической и трапецеидальной.

Конфигурация вершины инструмента для чистового прохода затачивается в соответствии с геометрией профиля винтовой канавки. Передний угол выставляется в обратной пропорции твёрдости и противостоянию температурным нагрузкам материала. При обработке вязких металлов угловая величина возрастает.

Метод нарезание резьбы резцами

Установка резьбонарезного резца по шаблону по центральной линии станка определяет чистоту поверхности. Боковые грани, не участвующие в нарезке, не имеют контакта с болванкой, затачиваются с превышением угольности резьбового подъёма.

Погрешности оборудования при нарезании резьбы учитываются при выставлении градусов рабочей грани. Уменьшение на 30’ – обычная практика. Впадина скругляется радиусом инструмента.

Сверление либо расточка под нарезку внутренней резьбы выполняются с увеличением диаметра до 0,2 для металлов хрупких, до 0,4 мм — для вязких материалов, с учётом толщины стенки. Конечная канавка при несквозном нарезании резьбы делается в поперечнике на 0,3 мм меньше шага.

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев. Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Оборудование для нарезания резьбы

Револьверные станки, ЧПУ токарно-фрезерные (обрабатывающий центр) обеспечивают режимы резания, при которых профилирование без переходов укладывается в 1 цикл обработки.

Револьверная оснастка после установки на универсальный токарный станок не требует повторной установки инструмента в начальной позиции для многопроходного завершения операции. Используются многорезцовые резьбонарезные головки.

Токарно-фрезерный станок B8D

По завершении операции гребёнки разводятся, возвращаются в исходное положение без контакта с деталью. Используются тангенциальные, радиальные, круглые. Последние чаще вследствие простоты обслуживания и пригодности к переточкам.

Последние чаще вследствие простоты обслуживания и пригодности к переточкам.

Нарезание червяков и винтов большой протяжённости ведётся резцовыми головками, способными вести внутреннюю и внешнюю нарезку. Призматические гребёнки с заходным конусом на револьверном станке применяются для внутренней нарезки.

Кроме универсальных токарно-винторезных, револьверных, обрабатывающих центров применяются резьбонакатные станки, гайконарезные автоматы, ЧПУ для нарезки винтовых поверхностей большой глубины и площади методом вихревого фрезерования.

Что необходимо для изготовления резцов

Прежде, чем сделать резцы для токарного станка по дереву необходимо предварительно позаботиться о подготовке соответствующих материалов и приспособлений. Для изготовления самодельных инструментов важно:

- Наличие заточного станка. Подойдут и компактные варианты для домашних мастерских с качественным абразивным кругом. При этом, чтобы выполнять заточку различных видов резцов могут понадобиться абразивы с различной конфигурацией.

- Наличие заготовок под резцы. Для таких задач следует применять стальные заготовки твердых марок. Наиболее распространенной считается Р6М5. Среди домашних мастеров нередко практикуется приспосабливание старых напильников, метчиков и других подручных элементов (обойм подшипников и т.д.).

- Наличие деревянных ручек. Для более удобной работы с инструментами, следует оснастить их рукоятью. Ее можно сделать самостоятельно также при помощи токарного станка либо же приобрести в магазине.

При этом, также важно использовать защитные средства: перчатки и очки.

Заготовки

Вытачивание ручек

Готовое изделие

Нарезание резьбы метчиком

Метчик представляет собой формообразующий винт с продольными канавками для отвода стружки и формирования захода режущих передних поверхностей зубьев. Чаще применяются для нарезки внутренних метрических видов резьбы малого диаметра в глухих и сквозных отверстиях.

Нарезание резьбы метчиком

Комплект из 2–3 ручных метчиков служит для поочерёдного прохода отверстия. Распределение нагрузки по снятию стружки между составляющими набора из 3 предметов (черновой, получистовой, чистовой) 60:30:10%, 75:25 – из 2. Заборный конус чернового называется режущим и принимает при врезании основную нагрузку.

Распределение нагрузки по снятию стружки между составляющими набора из 3 предметов (черновой, получистовой, чистовой) 60:30:10%, 75:25 – из 2. Заборный конус чернового называется режущим и принимает при врезании основную нагрузку.

Хвостовик квадратного сечения служит для удержания метчика воротком и передачи усилия. Хвостовики гаечных метчиков 2 видов: прямые и изогнутые.

Машинные метчики совмещают на одном стержне набор из чернового, получистового и чистового калибровочного. Машинный метчик выполняет комплекс нарезки за 1 проход с высокой скоростью. Минимальная скорость прохода для разнотипных материалов превышает 5–6 м в мин.

Способы обработки

Внутренняя резьба наносится метчиками, внешняя – плашками. Метчики имеют форму винта, с канавкой вдоль его винтовой части, что позволят стружке в процессе соскальзывать. Плашки по своей геометрической форме напоминают гайку. Способны нарезать резьбу диметром до 52 мм. Бывают круглыми, квадратными, шестигранными и призматическими.

Нарезание резьбы плашкой

Кольцевой резьбонарезной инструмент с прорезями для выхода стружки служит для нарезания резьбы на крепёжных деталях: винтах, болтах, шпильках. Лерка фиксируется в ручном приспособлении либо в патроне пиноли задней бабки.

Фаска по высоте профиля резьбы облегчает заход плашки. Точение детали предусматривает минусовой допуск относительно диаметра:

- Ø10 – до 0,2 мм;

- Ø18 – до 0,24 мм;

- Ø30 – до 0,28 мм.

Лерка с обеих сторон оснащена заборным конусом в 20–300. Зона калибрования расположена посередине. Продуктивность работы плашкой уступает по скорости метчику до 30%.

Контроль качества нарезания резьбы

Станочник проверяет первую деталь на соответствие чертежу. Простейшее контрольное приспособление — шаблон. Для ходовых метрических и дюймовых типов резьбы шаблоны сгруппированы в набор. На просвет при наложении на деталь видны несоответствия профиля.

Калибром (в комплекте проходной и непроходной) комплексно оцениваются параметры профиля. Редкие виды специальной резьбы, изготовленные в единичном экземпляре, проверяются по ответной детали.

Редкие виды специальной резьбы, изготовленные в единичном экземпляре, проверяются по ответной детали.

Создание внутренней и наружной возможно выполнить вручную. Остальные режутся только на станке с использованием резьбонарезного резца необходимого профиля.

Реклама партнеров

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты. Контроль качества резьбы Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

- Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов.

Применяются в мелкосерийных цехах, измерения не точные.

Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Нарезание внутренней резьбы на токарном станке

ajcgkm

Участник

#1

Привет, я пробую свою первую процедуру нарезки наружной и внутренней резьбы на токарном станке. Конечно, работать с внешней резьбой проще, чем с внутренней, так как в основном это размер готового болта. Так что мало шансов сделать болт маленьким.

Так что мало шансов сделать болт маленьким.

Но всегда есть но у меня есть одна большая проблема с внутренней резьбой.

Как, черт возьми, вычислить меньший размер резьбы.

Например, если бы я вырезал unf 3/4 x 28 tpi, я бы не хотел просверливать отверстие 3/4, иначе это будет большой бу-бу. Большая дыра оставляет проблему, я не могу положить материал обратно.

Я получил видеоклип примера 3/4 x 28, и в нем говорится, что меньший диаметр должен быть 0,715, но это не объясняет, как он пришел к этому числу. При условии, что мажор равен 3/4 или 0,750 в десятичной дроби.

Конечно, должна быть формула для этой процедуры, но я не могу найти ее, которую смог бы понять такой идиот, как я, я имею в виду большой диаметр — 5 * квадратный корень из 3, деленный на 8, разделенный на высоту тона, было довольно отвратительно для не математика, как я. поэтому любая помощь будет действительно полезной

имейте в виду, что я не математик, поэтому термины непрофессионалов, пожалуйста. Кроме того, я родом из метрической семьи и медленно изучаю имперский способ и многочисленные доступные типы нитей, поэтому будьте осторожны, пожалуйста :bow:

Кроме того, я родом из метрической семьи и медленно изучаю имперский способ и многочисленные доступные типы нитей, поэтому будьте осторожны, пожалуйста :bow:

рклопп

Известный член

#2

Я предполагаю, что вы говорите о стандартной форме резьбы под углом 60 градусов. В этом случае начните с расчета высоты H теоретически острой резьбы. Это будет высота равностороннего (60 градусов) треугольника, основание которого равно шагу резьбы (1/28″ = 0,0357 в случае вашей резьбы 3/4-28). Зарисуйте его. Высота этого треугольника составляет 0,5 * SQRT (3), умноженное на основание = косинус (30 градусов), умноженное на основание = 0,8660, умноженное на основание. Таким образом, в вашем примере H = 0,8660 * 0,0357 = 0,0346 «. Для внутренней резьбы расстояние от большого (внешнего) диаметра до малого (внутреннего диаметра) равно H*5/8 = H*0,625. В вашем примере это 0,0217». Таким образом, номинальный меньший диаметр равен внешнему диаметру минус удвоенное это значение (с обеих сторон отверстия есть гребни резьбы). Таким образом, номинальный меньший диаметр составляет 0,7500″-2*0,0217″ = 0,7067. «.

Таким образом, в вашем примере H = 0,8660 * 0,0357 = 0,0346 «. Для внутренней резьбы расстояние от большого (внешнего) диаметра до малого (внутреннего диаметра) равно H*5/8 = H*0,625. В вашем примере это 0,0217». Таким образом, номинальный меньший диаметр равен внешнему диаметру минус удвоенное это значение (с обеих сторон отверстия есть гребни резьбы). Таким образом, номинальный меньший диаметр составляет 0,7500″-2*0,0217″ = 0,7067. «.

Используя ту же идею с резьбой 1/4-20, мы получаем шаг 1/20″ = 0,05″,

H=0,0500″ * 0,866=0,0433″. H*5/8=0,0271″. Номинальный внутренний диаметр равен

0,2500″-2*(0,0271″)=0,1959″. Это точно соответствует тому, что указано в таблице Machinery’s Handbook для резьбы этого размера. Обычный размер сверла для метчика для 1/4-20 — это № 7, что составляет 0,201 дюйма и, вероятно, делает отверстие на 0,001 дюйма или около того больше, поэтому обычные сверла для метчика дают немного больший внутренний диаметр, чем номинальный теоретический. Это необходимый компромисс между прочностью резьбы и риском поломки метчика. Тем не менее, стандартная наружная резьба должна соответствовать внутренней резьбе с теоретическим малым диаметром, при условии, что все остальные геометрические параметры, такие как большой диаметр и средний диаметр, верны.

Тем не менее, стандартная наружная резьба должна соответствовать внутренней резьбе с теоретическим малым диаметром, при условии, что все остальные геометрические параметры, такие как большой диаметр и средний диаметр, верны.

мклоц

Известный член

#3

По сути, вопрос, который вы задаете, звучит так:

Каков размер метчика для резьбы 3/4-28?

Тот факт, что вы нарезаете эту резьбу на токарном станке, а не метчиком, значения не имеет; расчет остается прежним.

Формула для расчета размера сверла для метчика:

TD = MD — 0,013*DOT/TPI

где:

TD = размер сверла для метчика

MD = большой диаметр резьбы

DOT = глубина резьбы, выраженная в процентах

TPI = шаг резьбы, выраженный в витках на дюйм

Для вашего примера имеем:

MD = 3/4

TPI = 28

DOT = не указано, но мы будем использовать типичное значение 75%

Тогда,

TD = 0,75 — 0,013*75/28 = 0,75 — 0,035 = 0,715

Если применение этой формулы к вашей работе выходит за рамки ваших арифметических способностей, вы можете скачать DRILL с моего сайта. У него есть опция расчета метчика, которая сделает арифметику за вас.

У него есть опция расчета метчика, которая сделает арифметику за вас.

Джонси

Известный член

#4

сделайте себе одолжение и купите справочник машиниста. это даст вам всю информацию. вам нужно будет обрезать любую нить. Джонси

рклопп

Известный член

#5

Обратите внимание, что 0,013 в формуле Марва просто округляется до 2 x 5/8 x 1/100. Смотрите мой пост выше.

Смотрите мой пост выше.

ajcgkm

Участник

#6

Спасибо за быстрые ответы, люди,

, кроме jonesie, немного грубо, я думаю, я попросил помощи, поэтому этот пост здесь.

У меня есть несколько книг, простите меня, если я не понимаю их, мы не можем все быть умными, не так ли?

С другой стороны, люди, которые были готовы помочь новичку, который может быть немного туговат, большое спасибо.

отпариватель

Известный член

#7

ajcgkm сказал:

Спасибо за быстрые ответы, люди,

, кроме jonesie, немного грубо, я думаю, я попросил о помощи, поэтому этот пост здесь.

У меня есть несколько книг, простите меня, если я не понимаю их, мы не можем все быть умными, не так ли?

С другой стороны, люди, которые были готовы помочь новичку, который может быть немного толстоват, большое спасибо.

Нажмите, чтобы развернуть…

Я склонен согласиться с оценкой, но помните, что может быть очень сложно передать намерение в сообщениях… давайте все будем вести себя вежливо, хорошо?

Дэйв

metalmad

Победитель проекта месяца!!!

#8

Привет всем

Я сомневаюсь, что jonesie ment может быть грубым, и его совет тверд, справочник машиниста — хорошая покупка!!

Пит

ТройО

Известный член

#9

Да, я читал это больше как реальный совет… У машин есть таблица со всеми разумными размерами резьбы, и все, что вам нужно сделать, это найти ее. Никакой математики.. (Ну, минимум математики… Я думаю, вам нужно посмотреть номер страницы, LOL.)

Паулсв

Известный член

#10

Уверен, Джонси не хотела показаться грубой. В «Справочнике машиниста» есть удобные таблицы, в которых изложена вся эта информация, для тех из нас, кто, как и я, не обращал внимания на уроки тригонометрии много лет назад.

мклоц

Известный член

#11

Проблема со справочниками и тому подобными заключается в том, что они могут не включать странные резьбы, с которыми можно столкнуться (можете ли вы найти размер метчика для 3/4-28 в МБ?). Даже если они это сделают, найти эту информацию в книге на тысячу страниц может быть испытанием терпения.

Формула подходит для любого размера и достаточно мала, чтобы ее можно было записать на форзаце рабочей тетради, нацарапать на столе или, еще лучше, запомнить.

ajcgkm

Участник

#12

Хорошо, я не хотел начинать войну :-[ лол, я просто хотел константу, которая составляла 75%. Когда мне объяснили, что я могу использовать формулу касания, это облегчило понимание. Я человек, который учится, наблюдая и задавая вопросы. Книги могут только научить вас очень многому, и они не отвечают на вопросы.

Конечно, Джонси не был груб, я вставил неправильное слово, но если кто-то попросит меня о помощи, я помогу, если смогу, а если не смогу, то не буду. Я являюсь участником нескольких мотоциклетных форумов, где мои знания находят применение (да, я неплохо разбираюсь в проблемах с электрикой на мотоциклах), но даже там кто-нибудь придет и напишет сразу после вас, просто сказав «да», я согласен с тем, что он просто сказал поднять его рейтинг кармы.

Я являюсь участником нескольких мотоциклетных форумов, где мои знания находят применение (да, я неплохо разбираюсь в проблемах с электрикой на мотоциклах), но даже там кто-нибудь придет и напишет сразу после вас, просто сказав «да», я согласен с тем, что он просто сказал поднять его рейтинг кармы.

Итак, давайте простим, забудем и научимся. Также помните, что мы можем стать довольно самодовольными, когда знаем вещи и забываем, что когда-то начинали с самого низа. Для меня мое путешествие длится всего два месяца, и мне предстоит пройти долгий путь, и тогда я, вероятно, все еще буду знать только небольшое количество.

Всего наилучшего AJ

Джонси

Известный член

№13

извините, мой ответ был коротким. Я не хотел быть грубым, руководство — хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

Я не хотел быть грубым, руководство — хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

ajcgkm

Участник

№14

извините, мой ответ был коротким. Я не хотел быть грубым, руководство — хорошая библия, просто хочу дать несколько хороших советов, зарабатывая на жизнь этим почти 40 лет. руководство ответит практически на любой вопрос о механической обработке. Джонси

Нажмите, чтобы развернуть…

Я ценю то, что вы говорите, и, как вы сказали, вы занимаетесь этим в течение 40 лет :bow: (вы, бог машин), так что это ваша вторая натура, у меня есть справочник инженера по моделированию Тубала Каина, и, как я сказал, это как русский язык для меня ;D Я медленно работаю, и я имею в виду медленно, так что не беспокойтесь, давайте все начнем сначала. Меньше всего я хочу обидеть людей со стажем.

Меньше всего я хочу обидеть людей со стажем.

Всего наилучшего AJ

Джонси

Известный член

№15

не бог машин я до сих пор учусь каждый день, называется открытый миддед. конец Джонси

ИСПРАВЛЕНИЕ

Известный член

№16

Просто мысль, но справочник по машинам в этой стране продается более чем в 100 фунтов, что очень дорого для чего-то, что вы можете не понять на ранних стадиях.

(у меня есть!)

Стив

тел.

Известный член

# 17

Я купил свою копию несколько лет назад за 5 долларов. Хорошо, это старое издание, но в отличном состоянии, и содержащаяся в нем информация по-прежнему актуальна. 25 с лишним лет он все еще в отличном состоянии, несмотря на почти ежедневное использование.

Они регулярно появляются на ebay.

Кен I

Победитель проекта месяца!!!

# 18

У меня до сих пор хранится справочник моего отца (издание военного времени) — угадайте что — мало что изменилось в отделе гаек и болтов.

На самом деле некоторые разделы более полезны, чем более новые версии. В моей старой книге показано, как сделать червячную передачу на токарном станке, а в новой мне сказано, что нужно использовать зубофрезерный станок.

Так что следите за скидками в книжном магазине/распродаже и не беспокойтесь (сильно) о его возрасте.

Кен

мклоц

Известный член

# 19

Понаблюдайте за распродажей подержанных книг в местной библиотеке. Каждый раз, когда инженер умирает, его технические книги передаются в дар библиотеке.

Каждый раз, когда инженер умирает, его технические книги передаются в дар библиотеке.

За прошедшие годы я приобрел по крайней мере семь экземпляров MH разных винтажей, ни один не дороже 5 долларов, а некоторые всего за 2 доллара.

ajcgkm

Участник

#20

да, искал на ebay, нашел буклет с диаграммами точности zeus, но amazon делает это дешевле.

Я обнаружил, что мне нужно разобраться с тем, что мой токарный станок приспособлен для имперской резки. Большинство планов у меня имперские. Однако я живу в Великобритании, мне меньше 45 лет, поэтому мой метод обработки — метрический. Итак, в своей первой сборке я преобразовал британские единицы в метрические и импровизировал, когда дело дошло до установки винтов. Я использовал M2 x 6 вместо UNC # 56, который требовался на чертеже.

Итак, в своей первой сборке я преобразовал британские единицы в метрические и импровизировал, когда дело дошло до установки винтов. Я использовал M2 x 6 вместо UNC # 56, который требовался на чертеже.

Именно этот мост между имперской и метрической системой я сейчас перехожу, я изучаю имперский путь.

Говорят, что Рим не за один день построили, ну, если бы его оставили мне, он все еще был бы на стадии планирования.

Опыт и методология создания потоков — Hastings Machine

Существуют различные методы создания потоков. Метод, выбранный для любого приложения, выбирается на основе ограничений и доступных опций; время отклика, стоимость, степень точности, мощность, доступность оборудования и т. д.

В целом, некоторые процессы создания резьбы, как правило, попадают в определенные части спектра от нестандартной до серийной оснастки, могут быть значительные совпадения. Например, притирка резьбы, следующая за шлифовкой резьбы, относится только к крайней части спектра, в то время как накатка резьбы представляет собой большую и разнообразную область практики с широким спектром применения.

Резьбы металлических креплений обычно создаются на резьбонакатном станке. Их также можно вырезать на токарном станке. Накатанная резьба прочнее, чем нарезанная, с увеличением прочности на разрыв на 10-20% и, возможно, более высокой усталостной прочностью и износостойкостью.

Методы вычитания (удаления материала)

Нарезание резьбы

Нарезание резьбы, по сравнению с формовкой и накаткой резьбы, может использоваться, когда требуется полная глубина резьбы, когда количество небольшое, когда заготовка не очень точная, когда требуется нарезание резьбы до буртика, при нарезании конической резьбы, или когда материал хрупкий.

Нарезание резьбы

Нарезание метчиками — распространенный метод нарезания резьбы. В отличие от сверл, метчики не удаляют автоматически образующуюся стружку. Метчик нарезает свою резьбу при вращении, образуя длинную стружку, которая может быстро заклинить метчик (эффект, известный как «нагромождение»), что может привести к поломке инструмента.