Нарезка резьбы на токарном станке: Нарезание резьбы на токарном станке резцом

Содержание

Механообработка.Токарные работы/услуги по обработке металла.Нарезание резьбы на токарном станке. ГК «ЛИГ»

Главная

->

Обработка металла

->

Механическая обработка металлов

->

Токарная обработка металла

->

Нарезание резьбы на токарном станке

Нарезание резьбы на токарном станке — это одна из услуг по механической обработке металлов, предоставляемая Группой Компаний «ЛИГ». Там где необходима передача движения или закрепление деталей и конструкций между собой резьба является необходимым элементом. Резьба — это винтовая канавка постоянного сечения выполненная на наружной или внутренней цилиндрической или конической поверхности изделия. Выделяют три вида резьб в соответствии с их назначением:

Выделяют три вида резьб в соответствии с их назначением:

- крепежная резьба;

- крепежно-уплотняющая резьба;

- резьба для передачи движений.

Токарные услуги по нарезанию резьбы

Токарные услуги по нарезанию резьбы могут быть предоставлены в Санкт-Петербурге и других городах. Одной из целей нашей компании является качественное предоставление услуг по токарной обработке заказчику. Наше предприятие имеет необходимое оборудование и оснастку для выполнения резьбонарезных работ.

Группа Компаний «ЛИГ» может предложить вам нарезание следующих видов резьб:

- метрическая резьба;

- дюймовая резьба;

- трубная цилиндрическая резьба;

- трубная коническая резьба;

- прямоугольная резьба;

- трапецеидальная резьба;

- упорная резьба;

- круглая резьба.

Можем выполнить заказы как в промышленном объеме, так и штучный заказ. По вопросам производства, металлообработки вы можете обратиться к нашим специалистам. Для правильного расчета стоимости механообработки и сроков выполнения Вашего заказа необходимо предоставление чертежа или образца детали.

Для правильного расчета стоимости механообработки и сроков выполнения Вашего заказа необходимо предоставление чертежа или образца детали.

Способы нарезания резьбы

В зависимости от типа резьбы (наружная или внутренняя) могут применяться различные способы металлообработки. На токарных станках наружная резьба может быть нарезана плашками, резьбовыми резцами и гребенками.

Нарезание резьбы плашками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Плашка — это оснастка, представляющая собой кольцо с внутренней резьбой имеющее просверленные стружечные канавки. Пересечение таких канавок с резьбой образует режущие зубья с передним углом. При таком способе токарной обработки металлическую стружку с заготовки срезает образованная раззенковкой заборная часть плашки. При этом другая часть нарезки плашки применяется для калибровки резьбы. В ходе обработки металла на токарном станке могут применяться два вида плашек: сплошные и разрезные. Когда возможно изготовление резьб невысокой точности изготовления применяют разрезные плашки. В свою очередь сплошные плашки обеспечивают большую точность. Следует отметить, что перед началом нарезания резьбы на токарном станке следует подбирать и заготовку определенного диаметра. Правильный выбор диаметра заготовки для выполнения токарных работ позволит избежать срыва резьбы (происходит когда заготовка имеет слишком большой диаметр) или получение резьбы неполного профиля (диаметр заготовки слишком мал).

Когда возможно изготовление резьб невысокой точности изготовления применяют разрезные плашки. В свою очередь сплошные плашки обеспечивают большую точность. Следует отметить, что перед началом нарезания резьбы на токарном станке следует подбирать и заготовку определенного диаметра. Правильный выбор диаметра заготовки для выполнения токарных работ позволит избежать срыва резьбы (происходит когда заготовка имеет слишком большой диаметр) или получение резьбы неполного профиля (диаметр заготовки слишком мал).

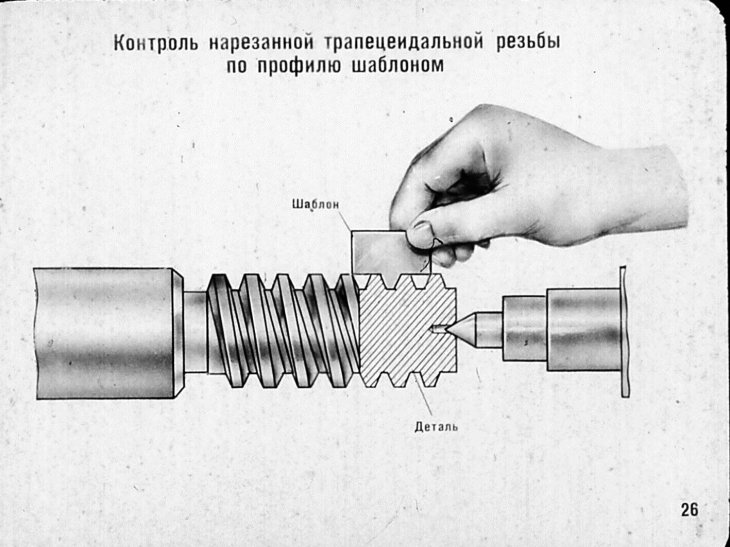

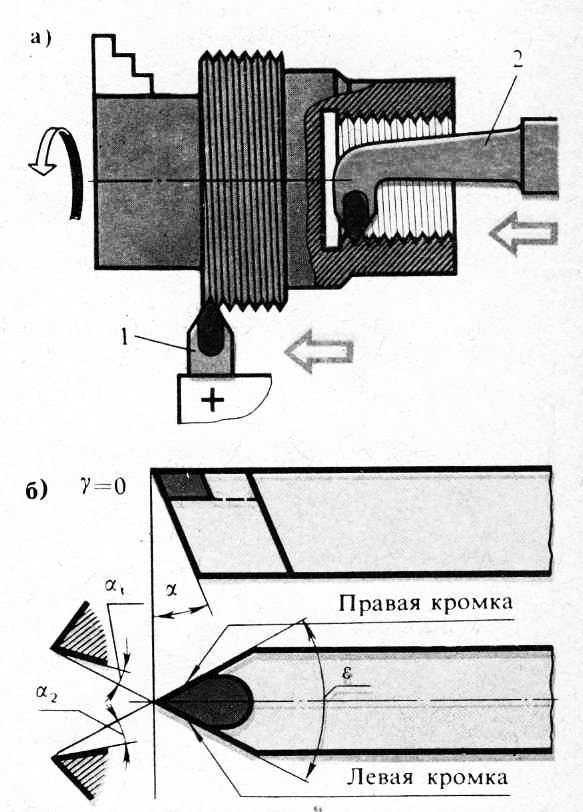

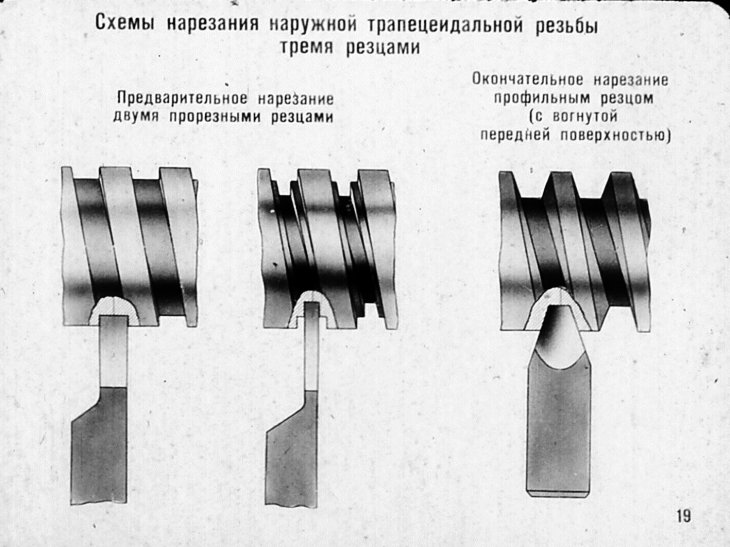

Нарезание резьбы резцами

Когда требуется изготовление точной и чистой резьбы применяют резцы резьбовые. Профиль резца должен соответствовать профилю резьбы. Во избежание искажения профиля передний угол резца должен быть равен 0. Резцы резьбовые устанавливаются в точности по линии центров, при этом средняя линия профиля резца должна располагаться перпендикулярно оси детали. Для проверки правильности установки наши специалисты используют специально предназначенные для этих целей шаблоны. При нарезании треугольной резьбы применяют резцы с различными углами профиля. Например для метрической резьбы резцы имеют уголь профиля 60°, для нарезание дюймовой резьбы55°. В процессе нарезания резьбы могут быть использованы специальные дисковые и призматические резцы.

При нарезании треугольной резьбы применяют резцы с различными углами профиля. Например для метрической резьбы резцы имеют уголь профиля 60°, для нарезание дюймовой резьбы55°. В процессе нарезания резьбы могут быть использованы специальные дисковые и призматические резцы.

Нарезание резьбы гребенками

Такой вид обработки на токарном станке применяется в основном в серийном производстве, когда требуется произвести нарезание сквозных резьб. Применение такого вида оснастки в производстве позволяет получать необходимую заказчику резьбу за один проход. Выделяют два вида гребенок призматические и дисковые. Особенность такого вида обработки заключается в том, что сами гребенки имеют несколько зубьев, которые выполняются по форме профиля. При этом первые по ходу зубья срезаны под углом, образуют заборную часть. Каждый последующий зуб в таком случае прорезает;металл глубже предыдущего, последние же зубья гребенки предназначены для зачистки и калибровки резьбы.

Нарезание резьбы G32/G33 на токарном станке с ЧПУ

Вот объяснение кода G с ЧПУ G33 / G32, который вы увидите почти на каждом станке с ЧПУ. В системе ЧПУ Fanuc реализован только G-код G32 для специальной нарезки резьбы, и нет G33, но независимо от того, G33 это или G32, функциональность одинакова. Все функции, которые мы можем сделать с G33 на большинстве элементов управления ЧПУ, мы можем сделать с Fanuc G32 G Code. Ниже иногда я буду просто использовать G33, но все это применимо и к G32.

В системе ЧПУ Fanuc реализован только G-код G32 для специальной нарезки резьбы, и нет G33, но независимо от того, G33 это или G32, функциональность одинакова. Все функции, которые мы можем сделать с G33 на большинстве элементов управления ЧПУ, мы можем сделать с Fanuc G32 G Code. Ниже иногда я буду просто использовать G33, но все это применимо и к G32.

Возможности нарезания резьбы с помощью G-кода G33 / G32 нарезания резьбы

- Продольная резьба.

- Поперечная резьба.

- Коническая резьба.

- Одно- и многозаходные резьбы с постоянным шагом.

- Переменный шаг и угол конуса за счет цепочки резьбонарезных блоков.

Несомненно, G32 широко не используется, потому что вместо этого мы предпочитаем использовать цикл нарезания резьбы (см. G76 ). Но гибкость и разнообразие G33 дать нам цикл нарезки резьбы не могут.

Нарезание резьбы с помощью G-кода G33 / G32

G33 используется для нарезания резьбы, но с ним мы можем сделать только одно нарезание резьбы. Все это означает, что всю работу по установке резьбонарезного инструмента вы должны делать сами.

Все это означает, что всю работу по установке резьбонарезного инструмента вы должны делать сами.

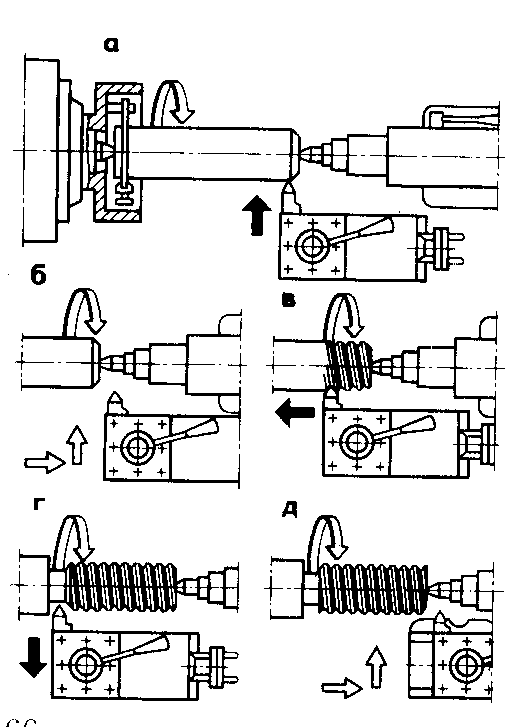

Последовательность работы для G-кода G33 / G32

Вот последовательность операций по нарезанию продольной резьбы с помощью G33.

- Подведите резьбонарезной инструмент к начальной точке. (G00)

- Сделайте нарезание резьбы с помощью G32.

- Верните инструмент обратно по оси x (G01 или G00)

- Выполните ускоренный ход по оси Z к начальной точке резьбы (G00).

- Переместите резьбонарезной инструмент по оси x немного глубже (G01)

- Сделайте второе нарезание резьбы с помощью G32.

- И снова и снова последовательность повторяется до тех пор, пока глубина резьбы не будет полной.

Данный цикл резьбы позволяет нам полностью контролировать каждую точку позиционирования, мы склонны называть его циклом, на самом деле он является модальным, поскольку он блокирует вращение шпинделя на скорости подачи, как это делает ручной токарный станок. Это дает нам возможность нарезать винт при программировании от точки к точке.

G32 Режим нарезания винта

G00 X8.0 Z5.0; X4.9; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.8; G32 Z-15.0 F0.8; G00 X8.0; Z5.0 X6.0; X4.75; G32 Z-15.0 F0.8;

Прежде чем мы рассмотрим нарезание конической резьбы, давайте посмотрим, как G32 работает со стандартной последовательностью нарезания резьбы. Вот часть программы, использующей эту комнду.

Не стесняйтесь скачать инфографику на этой странице в качестве справки.

Давайте посмотрим на каждый блок, чтобы увидеть, что происходит.

G00 X8.0 Z5.0;

Ускоренный переход в безопасное стартовое положение при условии, что точка привязки находится на передней поверхности детали.

X4. 9;

9;

Все еще в быстром режиме с активным G00, мы спускаемся на глубину первого реза, беря глубину 0,1 мм.

G32 Z-15.0 F0.8;

Здесь мы говорим станку заблокировать вращение шпинделя на скорости подачи, чтобы мы могли каждый раз нарезать резьбу в одном и том же месте. С этого момента каждый раз, когда мы вызываем G32, машина будет обрезать нить по тому же пути, что и предыдущая. Расстояние Z — это конец резьбы, а F — шаг. Мы нарезаем резьбу M5 с шагом 0,8 мм.

G00 X8.0;

После первого прохода мы программируем точки отвода. Увеличение до X8,0 мм дает нам некоторый зазор, когда мы вернемся к началу резьбы.

Z5.0 X6.0;

При желании мы можем перемещаться по нескольким осям, чтобы ускорить процесс. Перемещение на 5 мм вправо от передней грани даст нам возможность войти в резьбу, чтобы устранить любой люфт, который может присутствовать.

4.8;

Теперь мы готовы сделать следующий проход глубиной 0,1 мм. Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

Мы можем контролировать глубину каждого прохода и уменьшать ее по мере приближения к конечной глубине.

G32 Z-15.0 F0.8;

G32 заблокирует нашу револьверную головку и шпиндель в том же месте, что и раньше, поэтому следующий проход резьбы будет проходить поверх последнего. Затем мы просто повторяем это, опускаясь по X, пока не достигнем конечной глубины резьбы.

Коническая резьба

Коническая резьба

G00 X7.5 Z3.5; G32 Z-73.5 X62.5 F1.0; G00 X70.0; Z3.5; X7.4; G32 Z-73.5 X62.4 F1.0; G00 X70.0; Z3.5; X7.3; G32 Z-73.5 X62.3 F1.0;

Использование G32 для создания резьбы на конусе, аналогично нарезанию резьбы на цилиндре. Различия в том, что мы должны вычислить начальную и конечную позиции и задать размер.

G00 X7.5 Z3.5;

Когда мы рассчитываем нашу начальную позицию, мы должны учитывать угол конуса. Здесь и пригодятся наши уроки тригонометрии.

G32 Z-73,5 X62,5 F1.0;

Когда мы дойдем до блока G32, он будет точно таким же, но мы также дадим размер X для конечной позиции нашего потока. Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Я прошел за конечную точку на 3,5 мм и рассчитал положение X, чтобы сохранить правильный угол конуса, чтобы обеспечить выход при резке.

Пример нарезания конической резьбы

Пример нарезания конической резьбы с G33

N10 G50 S800 T0100 N20 G97 S800 M03 N30 G00 X90.0 Z5.0 N40 X22.026 N50 G32 X49.562 Z-71.5 F3.0 N60 G00 X90.0 N70 Z5.0 N80 X21.052 N90 G32 X48.588 Z-71.5 N100 G00 X90.0 N110 Z5.0 N120 X150.0 Z150.0 N130 M30

Вот только два прохода конической резьбы в этом примере программирования с ЧПУ, но вы можете повторять проходы резьбы столько, сколько вам нужно.

нарезание резьбы резцом на токарном станке, нарезание резьбы чпу, точение резьбы, способы нарезания резьбы, инструмент для нарезания наружной резьбы, нарезание наружной и внутренней резьбы, технология нарезания наружной резьбы, технология нарезания резьбы, инструмент для нарезания наружной резьбы, пластины для нарезания резьбы, резьбовые пластины

Нарезание резьбы на токарном станке является распространенной обработкой, как наружной, так и внутренней. Это частая операция и о ней необходимо знать всё. И в первую очередь знать технологию нарезания резьбы, способы нарезания резьбы, а также уметь правильно подбирать инструменты для нарезания внутренней и наружной резьбы. Об этом и будет рассказано в данной статье.

Это частая операция и о ней необходимо знать всё. И в первую очередь знать технологию нарезания резьбы, способы нарезания резьбы, а также уметь правильно подбирать инструменты для нарезания внутренней и наружной резьбы. Об этом и будет рассказано в данной статье.

Нарезание резьбы резцом на токарном станке является наиболее производительным и эффективным способом обработки резьбы, он обеспечивает высокое качество поверхности резьбы.

Помним и применяем:

1. Подача равна шагу резьбы.

2. Для нарезания резьбы на нержавеющей стали и других материалах, склонных к наклёпу, не выбираем слишком малые глубины резания.

3. Резьбу с большим шагом сначала точим обычными токарными пластинами треугольными, а на чистовом проходе используем резьбовую пластину, для повышения стойкости резьбовых пластин. При черново_й разгрузке применяем наиболее подходящее врезание (одностороннее боковое, двухстороннее боковое, радиальное врезание).

4. Использует пластины с полным профилем, так как они обеспечивают максимальную производительность. Иногда имеет смысл брать многозубые пластины для еще большей производительности, но необходима повышенная жесткость системы.

5. Применяем СОЖ желательно под давлением (10…70 бар). Для эвакуации стружки, охлаждения, смазки, снижения трения, повышения качества поверхности резьбы и повышения стойкости инструмента для нарезания резьбы на токарном станке.

6. Преимущественно применяем одностороннее боковое врезание, так как обеспечивает_ся лучшее стружкодробление, процесс напоминает простое точение, высокое качество обработки.

7. Стараемся снизить вибрации путем: минимальный вылет инструмента, жесткие инструменты, разумное кол-во проходов и глубина врезания.

8. Следим, чтобы вершина резца точно была настроена по центру заготовки.

9. Крепление пластин с помощью динамометрического ключа. Нельзя перетягивать или не дотягивать винты крепления пластин. Момент затяжки смотреть в каталоге инструментов.

10. Следим за стружкодроблением, не допускаем наматывания стружки на инструмент, особенно на токарных автоматах, где нет контроля оператора.

11. Хорошее стружкообразование обеспечивается при перевернутом инструменте.

12. При нарезании внутренней резьбы на токарном станке обеспечиваем безпрепятственный выход стружки, желательно внутренний подвод СОЖ.

13. При нарезании внутренней резьбы желательно работать от патрона, это обеспечит выход стружки из отверстия.

14. Направление подачи от патрона или к патрону не влияет на качество резьбы.

15. Не забываем добавлять припуск на диаметр 0,03…0,07 мм на радиус при работе пластиной с полным профилем.

16. Используем твердосплавные оправки при большом вылете инструмента, а также антивибрационные оправки, особенно при внутреннем нарезании резьбы с большим вылетом.

Инструменты для нарезания резьбы на токарном станке

В основном используются резцы со сменными твердосплавными пластинами для нарезания резьбы. Давайте рассмотрим основные типы резьбовых пластин. На сегодняшний день применяются три типа резьбовых пластин.

Давайте рассмотрим основные типы резьбовых пластин. На сегодняшний день применяются три типа резьбовых пластин.

Пластины с полным профилем

Обеспечивают высокопроизводительное нарезание резьбы, являются частым выбором, они:

1. Полностью формируют профиль резьбы и впадину, и вершину, и радиусы на вершине и впадине резьбы. Поэтому данные пластины гарантированно выдерживают все параметры резьбы и обеспечивают требуемую прочность. Обеспечивают более высокое качество резьбы.

17. Не нужна точная предварительная обработка диаметра под резьбу, и последующем снятии заусенцев после нарезания резьбы.

18. Так как пластина обрабатывает вершину резьбы необходимо назначить небольшой припуск на предварительный диаметр под резьбу, порядка 0,03…0,07 мм на радиус.

19. Соответственно для каждого шага и профиля резьбы применяется своя резьбовая пластина.

20. Требуется выполнять несколько проходов, т. к. пластины имеют большой радиус.

к. пластины имеют большой радиус.

Пластины с не полным профилем

1. Не обрабатывают вершину резьбы.

2. Поэтому нужна точная обработка диаметра вала или отверстия под нарезание резьбы.

3. Одна пластина может нарезать резьбу с разным шагом, но одного профиля.

4. Поэтому нет необходимости закупать большое количество инструментов под каждый шаг резьбы.

5. Пластины имеют низкую стойкость, так как радиус на вершине минимален и рассчитан на наименьший шаг. Каждый профиль резьбы имеет свой радиус.

Пластины многозубые

Обеспечивают максимальную производительность нарезания резьбы на токарном станке.

1. Работают аналогично, как и пластины с полным профилем, однако имеют более одного зуба и требуют меньшего количества проходов.

2. Производительность увеличивается в 2 раза при 2 зубьях, в 3 при 3-х зубьях и т.д.

3. Платины требуют больше места под выход из резания.

4. Необходима высокая жесткость технологической системы, так как возникают большие силы резания.

5. Такие пластины имеются только для распространенных размеров резьбы.

Количество проходов и глубина резания при нарезании резьбы

Резьба нарезается за несколько проходов, при этом важное значение имеет глубина резания на каждом проходе. Стоит отметить, что глубина врезания не зависит от способа врезания (одностороннее боковое, двухстороннее боковое, радиальное врезание).

В зависимости от глубины врезания можно выделить два способа обработки резьбы.

1. Постоянная площадь сечения стружки и разная глубина врезания. Наиболее популярный способ, так как обеспечивает максимальную производительность. В данном способе каждый последующий проход имеет меньшую глубину врезания, и она уменьшается до 0,09…0,02 мм на последнем проходе. Так пластина срезает стружку с одинаковой площадью сечения, соответственно воспринимает постоянные нагрузки и равномерный износ, что увеличивает ее стойкость.

2. Постоянная глубина врезания. Используется, когда есть проблемы со стружкодроблением. Каждый проход имеет одинаковую глубину врезания. Обычно данный способ требует большего количества проходов, чем первый. Толщина стружки постоянная на каждом проходе, но площадь сечения стружки на последующих проходах больше, соответственно нагрузка на инструмент увеличивается на каждом проходе.

Последний зачистной проход выполняют без врезания. Его делают для устранения погрешностей. Рекомендации по количеству проходов обычно приводятся в каталоге инструментов.

Нарезание наружной и внутренней резьбы на токарном станке довольно широкий вопрос, имеет много тонкостей, но применяя основные вышеперечисленные рекомендации точения резьбы, способы нарезания резьбы и технологию нарезания резьбы, а также подбирая правильные инструменты для нарезания резьбы Вы добьетесь высокой производительности при нарезании наружной и внутренней резьбы на токарном станке.

Возможно Вам также будет интересно:

Фрезерование резьбы

Точение канавок

Обработка канавок

Фрезерование канавок

Нарезание дюймовой и метрической резьбы

В Интернете есть много подробной информации о том, как нарезать резьбу на токарном станке, я не буду здесь повторяться — быстрый поиск даст вам любое количество руководств и несколько видеороликов на YouTube о процессе в действие. В руководстве пользователя Clarke CL300M есть основное руководство по нарезанию резьбы. Важным принципом является то, что ходовой винт соединен с главным приводным шпинделем с гораздо более высоким передаточным отношением, чем обычно используется для механической подачи, и это передаточное отношение выбирается таким образом, чтобы режущий инструмент перемещался на нужное расстояние, чтобы нарезать один виток резьбы для каждого шага. поворот главного шпинделя.

Многие версии мини-токарных станков в стандартной комплектации поставляются с дюймовым ходовым винтом 16 т/дюйм, включая тот, который есть у меня. Это означает, что на каждые 16 оборотов ходового винта седло перемещается на дюйм. Если ходовой винт рассчитан на работу с той же скоростью, что и шпиндель, то вы получите резьбу 16 т/д. Если он предназначен для работы на половинной скорости, вы получите поток 32 т/д, а если он рассчитан на работу с удвоенной скоростью, вы получите поток 8 т/д. (Что касается механической подачи, мой рассчитан на работу со скоростью 1/16 скорости шпинделя, что, кстати, эквивалентно 256 т/д.)

Это означает, что на каждые 16 оборотов ходового винта седло перемещается на дюйм. Если ходовой винт рассчитан на работу с той же скоростью, что и шпиндель, то вы получите резьбу 16 т/д. Если он предназначен для работы на половинной скорости, вы получите поток 32 т/д, а если он рассчитан на работу с удвоенной скоростью, вы получите поток 8 т/д. (Что касается механической подачи, мой рассчитан на работу со скоростью 1/16 скорости шпинделя, что, кстати, эквивалентно 256 т/д.)

Очевидно, что нарезать резьбу с очень крупным шагом на маленьком токарном станке будет проблематично, так как наступает момент, когда основное усилие нарезания приходится не на приводной шпиндель, а на ходовой винт. Попытка нарезать на этих токарных станках резьбу с шагом намного более крупным, чем родные 16 витков на дюйм ходового винта, приведет к большой нагрузке на (пластиковые) шестерни, которые приводят в движение ходовой винт. Лично я бы не стал пытаться делать на этой машине что-то более грубое, чем около 8 т / д, не задумываясь о минимизации нагрузки, и у меня есть ощущение, что 8 т / д вполне может подтолкнуть его. В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

В других местах люди размышляли о приводе токарного станка с помощью ходового винта вместо шпинделя при попытке нарезать очень грубую резьбу и использовать какой-то шлифовальный станок, а не обычный одноточечный инструмент, поэтому токарный станок не прилагает фактическое усилие резания. .

«Официально», если у вас дюймовый ходовой винт, то вы можете нарезать только дюймовую резьбу, хотя все знают, что это не обязательно так. Существует комплект для переоборудования метрического ходового винта, и некоторые из этих мини-токарных станков стандартно поставляются с метрическим ходовым винтом. Что бы у вас ни было, нарезание «неправильной» резьбы на этих токарных станках сопряжено с несколькими потенциальными проблемами:

- Вы должны каким-то образом придумать передаточное отношение, которое позволит получить желаемый шаг резьбы.

- Шаг нарезки, неподходящий для ходового винта и циферблатного индикатора, означает, что вы не можете отсоединить и снова зацепить полугайки во время нарезания резьбы.

Второй более-менее не проблема на мини-токарном станке, потому что он так же радостно работает как вперед, так и назад, а патрон прикручен к фланцу (так что он не собирается откручиваться и отваливаться при обратном ходе) . (Это — это , вроде как можно использовать индикатор, но с таким количеством предостережений, что, честно говоря, это не стоит хлопот.) меняйте шестерни — десять из них — и если вы добавите две 20-зубчатые и две 80-зубчатые шестерни, обычно используемые для силовой подачи, количество достижимых передаточных чисел ошеломляет. Обычно это просто вопрос поиска комбинации, которая работает.

Таким образом, с дюймовым ходовым винтом можно найти зубчатое зацепление, которое даст результат, достаточно близкий к различным метрическим резьбам (легко в пределах практических допусков). Действительно, есть некоторые имперские резьбы за пределами таблицы, напечатанной на крышке переключателя, которые достижимы только очень приблизительно, а некоторые не могут быть выполнены без дополнительных шестерен. Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Есть также некоторые вполне достижимые имперские резьбы, которые по какой-то причине не включены в стандартную таблицу, в первую очередь 27 т / д, используемые на многих микрофонных стойках.

Итак, вот моя собственная таблица передач для дюймового ходового винта 16tpi, полученная после написания небольшой компьютерной программы для просмотра всех возможных комбинаций шестерен, которые у меня есть, и отсеивания выходных данных до шагов, которые, как я думаю, могут быть полезны. . Таблица также включает процентную ошибку, а также «количество выходов на дюйм» и «количество выходов на сантиметр» (в теории — очевидно, вы можете ожидать неизбежную и неучтенную ошибку в самом ходовом винте). такие же, как в таблице, напечатанной на крышке сменного механизма, показаны на полужирный . Я не включил никакой информации из таблицы индикаторов — как правило, независимо от шага, если это дюймовая резьба с целым числом витков на дюйм, вы всегда можете использовать отметку «1» на циферблате индикатора, независимо от этого. Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки затянутыми.)

Возможно, вы сможете использовать и другие — например, для числа, кратного 8, вы можете использовать любое из 8 положений, а для числа, кратного 16, вы можете просто игнорировать циферблат и задействовать полугайки в любое время. Но едва ли неудобно просто придерживаться «1», если вы не уверены. (Однако это НЕ относится к нецелочисленным числам резьб на дюйм — для них, включая все метрические резьбы, вы должны все время оставлять полугайки затянутыми.)

Помните: эта таблица предназначена для дюймового ходового винта 16TPI.

ВАЖНО: применяются очевидные оговорки – я не гарантирую точность этой таблицы и не претендую на целесообразность какой-либо конкретной комбинации передач. Эта информация предлагается как есть и добросовестно, без каких-либо гарантий или заявлений о соответствии назначению. Вы несете полную ответственность за то, чтобы конкретная комбинация передач работала плавно и без чрезмерной нагрузки на вашем токарном станке и чтобы она давала желаемые результаты. Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

Это зависит от ВАС, чтобы проверить, и это зависит от вас, чтобы судить о возможных стрессах. Я не несу никакой ответственности за любой ущерб вашим проектам, токарному станку, человеку или чему-либо еще, возникший в результате использования вами этой информации.

| ошибка | ||||||||

| Число шагов на дюйм | мм Шаг | А | Б | С | Д | % т/д | за | за см |

| 8 | 3,175 | 60 | 50* | – | 30 | 0 | н/д | н/д |

| 12 | 2.1167 | 40 | 65 * | – | 30 | 0 | н/д | н/д |

| 13 | 1,9538 | 40 | 65 | 60 | 30 | 0 | н/д | н/д |

| 14 | 1,8143 | 40 | 65 * | – | 35 | 0 | н/д | н/д |

14. 5091 5091 (14.5143) | 1,7506 ( 1,75 мм ) | 40 | 35 | 55 | 57 | -0,036% | 0,00034″ | 0,0034 мм |

| 16 | 1,8143 | 40 | 65 * | – | 40 | 0 | н/д | н/д |

| 16,9231 ( 16,9333 ) | 1,5009 ( 1,5 мм ) | 65 | 55 | 40 | 50 | -0,06% | 0,0006″ | 0,006 мм |

| 17.0182 ( 17 ) | 1,4925 | 55 | 65 | 50 | 45 | +0,107% | 0,00016″ | 0,0016 мм |

| 18 | 1.4111 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 19 | 1,3368 | 40 | 65 * | – | 45 | 0 | н/д | н/д |

| 20 | 1,27 | 40 | 65 * | – | 50 | 0 | н/д | н/д |

| 21 | 1. 2095 2095 | 20 | 35 | 60 | 45 | 0 | н/д | н/д |

| 22 | 1.1545 | 40 | 65 * | – | 55 | 0 | н/д | н/д |

| 22,9744 ( 23 ) | 1.1056 | 30 | 35 | 65 | 80 | -0,1115% | 0,0011″ | 0,0111 мм |

| 24 | 1.0583 | 40 | 65 * | – | 60 | 0 | н/д | н/д |

| 25 | 1,016 | 40 | 55 | 50 | 57 | 0 | н/д | н/д |

| 25.4222 ( 25.  4 ) 4 ) | 0,9991 ( 1,0 ) | 50 | 55 | 45 | 65 | 0,09% | -0,0009″ | -0,009 мм |

| 26 | 0,9769 | 40 | 60 * | – | 65 | 0 | н/д | н/д |

| 27 | 0,9407 | 40 | 45 | 40 | 60 | 0 | н/д | н/д |

| 28 | 0,9071 | 20 | 65 * | – | 35 | 0 | н/д | н/д |

| 32 | 0,7938 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 36 | 0,7056 | 20 | 65 * | – | 40 | 0 | н/д | н/д |

| 38 | 0,6684 | 20 | 50 | 60 | 57 | 0 | н/д | н/д |

| 40 | 0,635 | 20 | 65 * | – | 50 | 0 | н/д | н/д |

| 44 | 0,5773 | 20 | 65 * | – | 55 | 0 | н/д | н/д |

| 48 | 0,5292 | 20 | 65 * | – | 60 | 0 | н/д | н/д |

| 52 | 0,4885 | 20 | 65 * | – | 65 | 0 | н/д | н/д |

* Для любой комбинации без шестерни «С» шестерня «В» является просто натяжным роликом и может быть любого размера, который окажется под рукой и подойдет. Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Во всех установках, кроме одной, в руководстве в этой роли предлагается шестерня с 65 зубьями.

Обратите внимание, что многие теоретические передачи непрактичны по той или иной причине. Для передаточного числа 16 т/д, например, теоретически любая передача может использоваться для A и D, если они одинаковы, и любая передача может использоваться для B. Однако единственные шестерни, которые дублируются в обычном наборе 20 зуб, 40 зуб и 80 зуб. Во многих случаях ограничения вызваны геометрией шпинделей — некоторые комбинации шестерен просто не могут перекрывать зазор между промежуточным валом с приводом от шпинделя, на котором установлена шестерня А, и ходовым винтом, на котором вы размещаете шестерню D. (во всяком случае, без добавления дополнительного промежуточного вала и/или модификации банджо), а некоторые комбинации приводят к тому, что шестерня контактирует либо с валом, либо с регулировочной гайкой банджо. ВСЕГДА проверяйте наличие зазора при сборке зубчатой передачи! Помните, ничто особенно не мешает вам собрать зубчатую передачу с шестерней «В» на другой стороне линии между шпинделями A и D, за исключением того, что это может потребовать некоторой импровизации с (или заменой) банджо.

Если вы готовы заменить банджо и ввести дополнительное положение шестерни, то диапазон возможных передаточных чисел значительно увеличится, также, если вы добавите шестерни помимо обычного набора. (Для поддержки метрической резьбы люди с дюймовыми ходовыми винтами, особенно если у них есть селекторные редукторы TPI, часто используют пару зубчатых колес 100/127, чтобы получить передаточное число 1: 1,27, необходимое для «преобразования» ходового винта (отсюда и все производные шаги) из tpi. до «витков на 2 см».)

Некоторые виды резьбы, о которых вы, возможно, захотите узнать0857

В большинстве штативов для небольших камер используется резьба 1/4″ Whitworth (BSW). Это наружный диаметр в четверть дюйма с двадцатью витками на дюйм и профиль резьбы под углом 55 градусов с закругленными гребнями. Шаг и диаметр такие же, как у 1/4″ UNC, а профиль резьбы «достаточно близок» для большинства целей; вы обнаружите, что болты 1/4″ на 20 UNC достаточно хорошо подходят к гнездам штатива, а гайки 1/4″ на 20 UNC достаточно хорошо подходят к большинству винтов штатива.

Большие штативы для камер — большинство профессиональных видеокамер, камер среднего формата и многие штативные головки для фотосъемки, а также многие держатели микрофонов за пределами США, все используют резьбу BSW следующего размера, 3/8″ BSW, 16 точек на дюйм. Опять же, это достаточно близкое совпадение для 3/8″ на 16 UNC.

Многие держатели микрофонов, гусиные шеи и т. д. (большинство в США) используют дюймовую резьбу 5/8″ с 27 витками на дюйм. Форма резьбы (я думаю) UNS, которая в основном имеет ту же форму резьбы, что и метрическая резьба ISO, зуб 60 градусов со сглаженными гребнями.

Гайки ведущего шпинделя мини-токарного станка имеют метрическую резьбу, шаг M27 x 1,5 мм, в соответствии с данным разделом (вы можете знать это, если планируете удлинить шпиндель).

Резьба крепления камеры Leica метрического диаметра с британским шагом – 39мм на 26 точек на дюйм. Я не уверен в форме резьбы. (В ранних советских копиях Leica использовалась метрическая резьба M39x1. 0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. Шаг 26tpi составляет около 0,977 мм. Как ни странно, крепление Leica обозначается как M39.)

0, которая не совсем подходит для Leicas, то же самое относится и к ранним винтовым креплениям Canon. Шаг 26tpi составляет около 0,977 мм. Как ни странно, крепление Leica обозначается как M39.)

Practica/Pentax Байонет объектива 42 мм — метрический M42x1.0.

T-образная резьба, используемая во многих промышленных объективах и т. д., имеет метрическую резьбу M42x0,75 (T для Tamron. Была более ранняя версия M37x0,75. Tokina сделала версию M47x0,75.)

Объективы CCTV и т. д., как правило, имеют резьбу 5/8″ или 1″ с резьбой 32 tpi.

Большинство круглых фотофильтров имеют метрические размеры с шагом резьбы 0,5 мм, 0,75 мм или 1,0 мм в зависимости от размера.

Многие популярные «установки» для цифровых зеркальных камер (для улучшения работы с камерой во время видеосъемки) используют стержни с обычной метрической резьбой M12x1,75.

В некоторых головках видеоштативов Libec используются винты M6x1,0 с двойным пуском (!) для фиксации механизмов. То есть они имеют шаг 1,0 мм, но шаг 2,0 мм. Вы можете сделать их, но это немного мучительно — проще всего, вероятно, нарезать 2,0-миллиметровую свинцовую резьбу на нужную глубину с шагом 1,0 мм, затем повернуть заготовку в патроне ровно на 180 градусов и нарезать еще одну. Или купите сменный винт у Libec.

То есть они имеют шаг 1,0 мм, но шаг 2,0 мм. Вы можете сделать их, но это немного мучительно — проще всего, вероятно, нарезать 2,0-миллиметровую свинцовую резьбу на нужную глубину с шагом 1,0 мм, затем повернуть заготовку в патроне ровно на 180 градусов и нарезать еще одну. Или купите сменный винт у Libec.

Многие механизмы фокусировки и мелкая резьба большего диаметра являются многозаходными.

Американская «резьба для садового шланга» (GHT) имеет диаметр 27,0 мм и 11,5 витков на дюйм. С другой стороны, британские садовые шланги и почти все остальные, как правило, используют резьбу BSP, обычно 3/4 BSP, с 14 т/д. Обратите внимание, что 3/4 BSP — это не диаметр 3/4″, это было бы слишком просто, а скорее резьба, подходящая для стандартной трубы с внутренним диаметром 3/4″ — 1,059″ или 26,90 мм (что достаточно близко к я думаю, что американский GHT ужасно заедает.) Есть также меньший размер, который обычно встречается на кранах в Великобритании, 1/2 BSP, что составляет 0,839. ″ (21,31 мм), также при 14 т/д.

″ (21,31 мм), также при 14 т/д.

Нравится:

Нравится Загрузка…

Цикл нарезания резьбы G76

Вышеупомянутый видеоурок является частью серии видеороликов, которые я сделал для Практического механика, доступных здесь

Обработка резьбы на ЧПУ токарный станок у нас есть несколько вариантов. В зависимости от версии элементов управления FANUC мы можем

используйте одну строку кода или две. Оба метода используют команду G76 и содержат информацию, которая сообщает органам управления машины

детали нити, которую мы хотим обрезать. Нарезание резьбы также можно выполнить с помощью G-кода G32 и G9.2. Мы возьмем

посмотрите, как они работают вместе с более распространенным G76.

G76 X, Z, I, K, D, A, F;

Пример:

T1212 M06;

Г97 С400 М03;

G76 X18. 2 Z-18.0 I-0.1 K900 D100 A60 F1.5;

2 Z-18.0 I-0.1 K900 D100 A60 F1.5;

G00 X25.0 Z10.0;

Этот цикл содержит много информации в строке G76. Размер X — это внутренний диаметр резьбы, расстояние между нижней частью зуба резьбы и центральной линией, умноженное на 2. Размер Z — это расстояние до конца резьбы от нулевой точки. Мы предполагаем, что база находится на передней грани детали в нашем примере.

«I» сообщает станку величину конусности, применяемую к резьбе по всей длине. Нам часто нужно добавить конус, чтобы иметь возможность нарезать параллельную резьбу, особенно если это длинная резьба небольшого диаметра. Это связано с отражением материала. Это регулируется во время настройки, если резьбовой калибр затянут или ослаблен на одном конце резьбы. Это значение также можно использовать для нарезания конической резьбы, если это необходимо.

Значение «K» используется, чтобы сообщить органам управления глубину зуба резьбы. Эту информацию можно найти в таблицах потоков, таких как таблицы, доступные в моей бесплатной электронной книге.

‘D’ Обозначает глубину первого надреза, глубина автоматически уменьшается по мере нарезания резьбы из-за того, что при каждом проходе удаляется больше материала. При использовании одной строки G76 органы управления обрабатывают это с помощью встроенных функций.

«А» определяет угол зуба резьбы. Например, стандартная метрическая резьба составляет 60 градусов, а дюймовая резьба BSF — 55 градусов.

Наконец, буква «F» используется для указания шага резьбы. Расстояние между каждым зубом.

G76 P(1)(2)(3), Q, R;

G76 X, Z, P, Q, F;

Первая линия

Вторая линия

Пример:

T1212 M06;

Г97 С400 М03;

G76 P040060 Q100 R0. 2

2

G76 X18.2 Z-18.0 P180 Q160 F1.5;

G00 X25.0 Z10.0;

Двухстрочный метод G76 дает нам немного больше контроля над нарезанием резьбы, некоторые версии элементов управления FANUC позволяют нам использовать этот стиль нарезания резьбы.

Слово «P» дает нам три команды в одной, каждое значение представляет собой двузначное число. Первый определяет количество пружинных проходов, которые сделает машина после того, как резьба будет нарезана на нужную глубину. Это улучшает чистоту поверхности и повторяемость, помогая нашей резьбе оставаться в пределах допусков на многих деталях. Второе значение определяет угол скоса на конце резьбы, а третье — угол зубьев резьбы (т. е. 60 градусов для метрической резьбы или 55 градусов для резьбы BSF).

Слово «Q» определяет наш минимальный разрез. Это делается для того, чтобы машина не начинала резать 0,001 мм по мере приближения к диаметру сердцевины.

«R» — это количество материала, которое мы оставляем перед выполнением чистового прохода.

X и Z — диаметр стержня резьбы и конечная точка резьбы от базы соответственно.

Слово «P» во второй строке обозначает глубину резьбы в микронах, а буква «Q» определяет глубину первого надреза.

Наконец, мы сообщаем системе управления шаг резьбы, используя значение «F». При активной G76 станок знает, что мы используем подачу за оборот, а не подачу за минуту.

G-код нарезания резьбы G32 не является постоянным циклом. Он используется как способ зафиксировать вращение патрона в соответствии с шагом ходового винта, чтобы мы могли полностью контролировать глубину каждого прохода. Это больше похоже на команду G01, где каждая строка должна быть запрограммирована отдельно, но позволяет нам установить высоту тона. Это классифицируется как модельная операция. G32 также можно использовать для торцевой резьбы.

Пример:

G00 X8.0 Z5.0; (Исходное положение)

G32 X5.0 F0.8; (глубина и шаг первого прохода резьбы)

Z-15.0; (конечная точка резьбы по оси Z)

G00 X8. 0; (втягивание по оси X)

0; (втягивание по оси X)

G00 Z5.0; (Втягивание по оси Z)

G32 X4,8 F0,8; (глубина и шаг второго прохода резьбы)

Z-15.0; (конечная точка резьбы по оси Z)

G00 X8.0; (втягивание по оси X)

G00 Z5.0; (Втягивание по оси Z)

G32 X4,6 F0,8; (глубина и шаг третьего прохода резьбы)

Z-15.0; (Конец резьбы по Z)

И т. д.

Подробнее о

G92 — это цикл нарезания шурупов, который позволяет нам программировать глубину каждого прохода. Это дает нам полный контроль над диаметром X для каждого прохода. Его необходимо запрограммировать для каждого прохода, как показано ниже.

Пример:

G00 X5.0 Z5.0; (Исходное положение)

G92 X5.0 Z-15.0 F0.8; (наружный диаметр резьбы, конечная точка резьбы и шаг)

X4,8; (Второй проход)

X4,65; (третий проход)

X4,5; (Четвертый проход)

X4,4; (Пятый проход)

И т.д.

Универсальная резьбонарезка на токарном мини-станке

Рано или поздно всем моделистам приходится нарезать резьбу на токарном станке. Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

Либо резьба слишком велика для метчика или матрицы, либо она неудобного размера, либо требуется степень точности, которую невозможно достичь другими методами в домашней мастерской.

На токарных станках нарезание резьбы обычно достигается путем зацепления оправки с ходовым винтом. Если передаточное отношение 1:1, нарезка резьбы будет того же шага, что и ходовой винт (хотя и не обязательно такой же формы или диаметра). Изменяя передаточное число шестерен с помощью редуктора или набора сменных шестерен, можно легко и точно нарезать винты с различным шагом. Этот метод производства винтов был разработан Генри Модсли около 200 лет назад. После стандартизации винтовой резьбы сэром Джозефом Уитвортом этот метод нарезания резьбы сыграл решающую роль в появлении массового производства в девятнадцатом веке.

Если нам нужно производить резьбу, которая будет сцепляться только с другими, которые мы сделали, стандартизация не является проблемой, и мы можем использовать любой удобный шаг для работы. Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

Однако во многих случаях мы будем использовать купленные крепления или сопрягать детали с резьбой, нарезанной с помощью стандартных метчиков или штампов. В этом случае нам необходимо нарезать нити до стандартных размеров.

«Токарные мини-станки», доступные из нескольких источников в Великобритании, обычно доступны в версиях «метрического» или «британского» ходового винта. Поставляемые сменные колеса позволяют нарезать большую часть обычно встречающейся метрической резьбы с помощью ходового винта с шагом 2 мм. Точно так же британские размеры легко режут с помощью ходового винта 16tpi. В каждом случае различные размеры представляют собой простые отношения к ходовому винту, а требуемые сменные колеса указаны в таблицах на станке и в руководстве.

Что делать, если мы хотим нарезать метрическую резьбу на дюймовом станке или наоборот? Можно заменить ходовой винт, но это требует времени, так как необходимо снять фартук, а также заменить и отрегулировать зажимные гайки. Есть ли более простой способ?

Один дюйм равен точно 25,4 миллиметра, хотя в недалеком прошлом преобразование было не таким точным! Если мы добавим в нашу установку сменное колесо с 254 зубьями, мы теперь сможем точно переключаться между двумя системами. Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Но есть проблема, 1-модульная 254-зубчатая шестерня имеет диаметр 254 мм! Можно использовать шестерню с 127 зубьями, так как она составляет ровно половину от 254, но ее диаметр все равно будет около 5 дюймов. Вы можете разместить такую шестерню, изготовив новое монтажное банджо, но вам также может понадобиться добавить дополнительные промежуточные шестерни. Вся установка будет довольно неуклюжей.

Ответ: шестерня с 63 зубьями. Может показаться, что 63 «достаточно близко» к половине из 127, чтобы справиться с задачей, но это не так — ошибки будут около 2%, приемлемые для одних целей, но неприемлемые для многих других. Шестерня с 63 зубьями возникает из другого, случайного математического выражения.

Шаг 1 мм соответствует 25,4 виткам на дюйм. Чтобы сократить 25,4 tpi на ходовом винте 16 tpi, нам нужно соотношение 16: 25,4, это работает как 0,62992: 1, или почти точно 63: 100. Если мы введем передаточное число 63:100 в нашу зубчатую передачу, то ходовой винт 16tpi нарежет резьбу с шагом 1 мм — на самом деле с шагом 1,00125 мм — в пределах допусков любого другого аспекта процесса. Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

Чтобы преобразовать это в стандартные сменные колеса, мы можем использовать:

63/100 = 63/50 *1/2=63/50 x 30/60

Это означает шестерню с 63 зубьями на неподвижной цапфе, приводящую в движение 50T, соединенную с 30T на промежуточной паре, и, наконец, 60T на самом ходовом винте.

И наоборот, соотношение 100:63 позволяет метрическому ходовому винту диаметром 1 мм нарезать резьбу 16 витков на дюйм с той же точностью. На самом деле, стандартный метрический ходовой винт для мини-токарных станков имеет шаг 1,5 мм, поэтому соотношение 100:63 сократило бы 16 x 1,5 = 24 tpi, но это решается путем установки соотношений 2/3 и 100:63 в серии. Чтобы получить стандартные сменные колеса:

100/63 x 2/3 = 50/63 x 4/3 = 50/63 x 4/3 = 50/63 x 40/30

Просто для ясности: это шестерня с 50 зубьями на неподвижной цапфе , приводя в движение 63T, соединенный с 40T на промежуточной паре, и, наконец, 30T на самом ходовом винте.

Из этих основных соотношений можно получить соотношение для любой другой метрической или дюймовой резьбы. Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

Вооружившись колесом с 63 зубьями и правильными передаточными числами, вы можете нарезать практически любую стандартную метрическую или дюймовую резьбу.

С помощью электронной таблицы я составил таблицы, показывающие рекомендуемые комбинации сменных колесиков для трех распространенных семейств резьбы как для метрических, так и для дюймовых ходовых винтов. Ради собственного здравомыслия я исключил многие «круглые» шаги, которые достижимы, и вместо этого сосредоточился на «стандартных» резьбах. В таблицах используются только сменные колеса, поставляемые с токарным станком, плюс шестерня с 63 зубьями. Владельцы метрических токарных станков могут обнаружить, что у них не так большой выбор сменных шестерен, что ограничивает диапазон резьбы, которую можно нарезать. Шестерни можно приобрести в качестве запчастей или даже приобрести полный «имперский» набор металлических шестерен.

Столы сменных колес мини-токарных станков

Из-за ограничений доступных сменных шестерен не все преобразования могут быть абсолютно точными, особенно для серии BA. Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Есть также несколько проблем с «нечетными» имперскими размерами и наименьшими метрическими резьбами. Тем не менее, в наихудших случаях приведенные соотношения должны позволять нарезать резьбу, совпадающую со стандартной резьбой. В некоторых случаях лучших результатов можно было добиться, удвоив шестерни, не дублированные в стандартном наборе шестерен.

Метрические таблицы охватывают все предпочтительные значения шага от 0,2 до 6 мм. Шестерня с 63 зубьями позволяет дюймовому станку производить каждую резьбу с погрешностью не более 0,8%. Имперская таблица охватывает все стандартные шаги BSW, BSF, BSP, UNF, UNC и Model Engineer. С шестерней с 63 зубьями метрическая машина может производить все эти резьбы до 4TPI с погрешностью менее 0,1% и до 2,5TPI с погрешностью менее 1%. Шестерня с 63 зубьями позволяет достичь неуловимого 3,25 TPI на британской машине. Шестерня с 63 зубьями также позволяет как метрическим, так и дюймовым машинам производить все резьбы Британской ассоциации от 0BA до 16BA с точностью лучше 1%.

Не пытайтесь нарезать резьбу крупнее 8 tpi напрямую – такая нагрузка на шестерни с помощью ходового винта чревата катастрофой. Такие резьбы могут быть изготовлены фрезерованием резьбы, приводя в движение оправку путем поворота ходового винта. Однако вам нужно будет сделать простую модификацию, установив рукоятку ходового винта.

Все, что вам сейчас нужно, это сменное колесо с 63 зубьями, 1 модуль, угол прижатия 20º, толщина 5/16”, расточка 12 мм, шпоночный паз 1/8”. Я объясню, как можно сделать такую шестеренку. Если вы предпочитаете купить подходящую шестерню, 63-зубья не являются стандартным производственным номером, они обычно дороги и также должны быть адаптированы к токарному станку. К счастью, Arc Euro Trade планирует изготовить партию подходящих шестерен, готовых к установке на мини-токарные станки.

Я сделал свою шестеренку за несколько часов, но у меня был фрезерный станок и поворотный стол. Можно изготовить шестерню на мини-токарном станке в одиночку, но в этом случае вам понадобится какое-то приспособление для разделения с поперечными салазками и немного изобретательности.

Поставляемые сменные шестерни изготовлены из пластика (нейлона или ацеталя), за исключением стальных шестерен с 20 зубьями. Я решил сделать шестерню из алюминиевого сплава, отчасти потому, что у меня был материал подходящего размера, а также потому, что она будет совместима со всеми существующими шестернями. Большинство алюминиевых сплавов также являются легкими в обработке материалами, что является преимуществом при использовании фрезы с одной вершиной. Торцевал заготовку толщиной 8мм и устанавливал ее в четырехкулачковый патрон, расточил точное отверстие 12мм посередине и немного разгрузил торец для вида. Затем я установил заготовку на оправку-заглушку. Он был выточен из короткого отрезка шестигранного стержня, удерживаемого в 3-х кулачковом патроне. Затем я просверлил конец заглушки M6 и нарезал резьбу кончиком метчика. Наконец я разрезал заглушку и очистил края паза. С заготовкой на оправке и подходящим винтом, завинченным до упора, он открыл ее ровно настолько, чтобы надежно удерживать заготовку. В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

В качестве альтернативы вы можете надеть резьбу M8 на конец оправки и использовать гайку, чтобы закрепить все это.

Я установил заготовку и выточил ее до размера 65 мм. На самом деле он был немного меньше — 64,98 миллиметра. Это означало, что мне пришлось уменьшить подачу фрезы на 0,01 мм.

Теперь мне понадобилась 1-модульная фреза номер 2, угол зацепления 20º, для шестерни с 63 зубьями. Купленные фрезы стоят дорого, но самодельные фрезы могут дать хорошие результаты. Существует множество способов изготовления зуборезных станков. Я сделал фрезы, используя метод «кнопки», описанный в книге Ивана Ло Gears and Gearcutting (Практика мастерской, серия N 9).1068 о. 17), в котором подробно и ясно описаны все аспекты процесса. Так как я планировал сделать только одну шестеренку из достаточно мягкого материала, то решил, что сложный резак не нужен. Тубал Каин заявил, что единственный раз, когда он делал мухоловку для изготовления шестерни, он подпиливал ее, используя шестерню такого же размера в качестве шаблона, поэтому я сделал то же самое. В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

В качестве шаблона я использовал кусок пластины размером 1/2” на 3/4” калибровочной пластины 1/8” и 65-зубчатое сменное колесо. Я начал с наклона конца, чтобы обеспечить облегчение, затем сделал клиновидную форму гладким напильником.

Полукруглый напильник позволяет легко делать углубления по бокам резака. Калибровочная пластина довольно жесткая и медленно подпиливается, поэтому легко постепенно приближаться к точной форме. Как только у меня была хорошая посадка, я просверлил пластину, чтобы ее можно было установить на держатель. Мой держатель фрезы представляет собой оправку MT2 с двумя отверстиями M6 — одно для крепежного винта и одно для второго винта в качестве упора.

Я укрепил калибровочную пластину, нагрев ее докрасна, а затем опустив в подсолнечное масло. Затем я темперировал его при 150º во фритюрнице с термостатом. Подходящая температура для грибов, видимо. После остывания я использовал алмазный шликер, чтобы отполировать переднюю поверхность фрезы.

Я перенес заготовку, все еще находящуюся в трехкулачковом патроне, на поворотный стол моего фрезерного станка (на фото ниже показано, как вырезается меньшая шестерня, но установка такая же). Критическими проблемами при нарезании любого зубчатого колеса являются фиксация фрезы по центральной линии заготовки и правильная глубина резания для фрезы. Поскольку заготовка была меньшего размера, я соответствующим образом уменьшил подачу. На гребнях зубов было некоторое «выдавливание» металла. Я сняла шлифовку с коронки зубов, но все же решила подровнять «край» каждого зуба надфилем.

Если у вас нет подходящего делительного устройства, вам нужно будет сделать какой-нибудь простой шпиндель, чтобы поддерживать шестерню и позволять индексировать и зажимать ее для нарезания каждого зуба. На протяжении многих лет в MEW использовались различные конструкции как простых, так и сложных делительных и делительных головок. Если вы установите деревянный диск с бумажной шкалой с соответствующей маркировкой на другом конце, вы сможете использовать простую указку и указатель вручную. Диск диаметром 101 мм почти идеально подходит для бумажных весов с 63 делениями на расстоянии 5 мм друг от друга, которые можно обернуть вокруг него.

Диск диаметром 101 мм почти идеально подходит для бумажных весов с 63 делениями на расстоянии 5 мм друг от друга, которые можно обернуть вокруг него.

Последней задачей было просверлить шпоночный паз 1/8 дюйма. Я использовал инструментальную стойку, удерживаемую устройством типа «таран», как описано Стэном Бреем ( Полезные инструменты для мастерских, Серия практических занятий N или 34). Прорезание легкого сплава было удовольствием по сравнению с использованием ползуна на стали! Чтобы проверить и зубчатое колесо, и столы, я вырезал тестовый образец M6 на своем дюймовом станке, используя рукоятку оправки для поворота станка. Я с гордостью могу сказать, что гайка M6 навинчена без заеданий и затяжек. Теоретически теперь я могу нарезать почти любой тип резьбы с хорошей точностью. С тех пор я нарезал различные метрические резьбы, в том числе резьбу M32 с шагом 1,5 мм для цанговой гайки ER25, используя эту шестерню.

Прежде чем закончить, я должен сделать несколько предостережений. Нарезание очень тонких нитей в хорошую форму является сложной задачей, если не невозможной. Нарезание резьбы BA примерно до 8BA возможно с помощью очень острого инструмента точно по центру высоты, учитывая, что угол резьбы для BA составляет 47 1/2°. При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

Нарезание очень тонких нитей в хорошую форму является сложной задачей, если не невозможной. Нарезание резьбы BA примерно до 8BA возможно с помощью очень острого инструмента точно по центру высоты, учитывая, что угол резьбы для BA составляет 47 1/2°. При резьбе меньшего размера силы резания имеют тенденцию изгибать изделие.

При другом крайнем нарезании резьбы с большим шагом (там, где ходовой винт вращается быстрее, чем оправка) может возникнуть разрушающая нагрузка на зубчатую передачу. Их следует нарезать резьбофрезерованием, используя ходовой винт для вращения оправки при выключенном токарном станке. Для этого необходимо использовать фрезерный шпиндель резцедержателя и маховик ходового винта, например, описанный Аластером Синклером (9).0017 Model Engineer’s Workshop, , выпуск 91, июль 2003 г.).

Также следует помнить, что вы не сможете использовать циферблатный индикатор ходового винта при нарезании нестандартной резьбы. Есть и другие способы, но самый простой и самый надежный (хотя и утомительный) метод заключается в том, чтобы удерживать зажимные гайки в зацеплении и заводить резак обратно между каждым разрезом. Опять же, маховик с ходовым винтом необходим.

Опять же, маховик с ходовым винтом необходим.

Таблицы сменных колес для мини-токарных станков

Эти таблицы могут оказаться полезными для пользователей других токарных станков. Столы с шагом 2 мм подходят для некоторых метрических токарных станков немного большего размера. ML7, Super 7 и многие другие старые британские токарные станки имеют ходовые винты 8TPI, поэтому можно использовать британские столы с простыми модификациями. Удвоив количество зубьев на входной шестерне или сократив вдвое количество зубьев на выходной шестерне, чтобы увеличить общее передаточное число на 2:1, можно сократить те же нити. В качестве альтернативы просто выберите настройку резьбы с шагом, равным половине требуемого, например, настройка шага 0,5 мм даст 1 мм на Myford.

Существует около 33 000 теоретических комбинаций стандартных сменных колес мини-токарных станков, хотя многие из них являются тривиальными дубликатами или их невозможно настроить. Я уверен, что в таблицы еще нужно внести некоторые улучшения, и хотя используемые формулы должны были устранить значительные ошибки, некоторые соотношения могут оказаться трудными для настройки из-за перекрывающихся передач.