Нержавейка как обозначается: Маркировка нержавеющей стали: обозначение, расшифровка, примеры

Содержание

Маркировка нержавеющей стали — обозначение, расшифровка, примеры

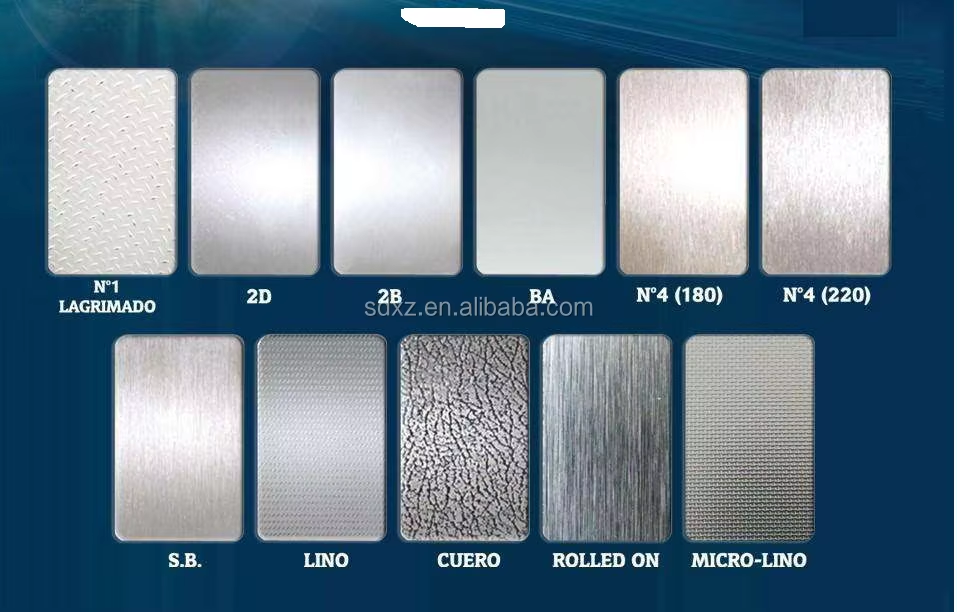

Виды поверхности нержавеющей стали. Расшифровка обозначений.

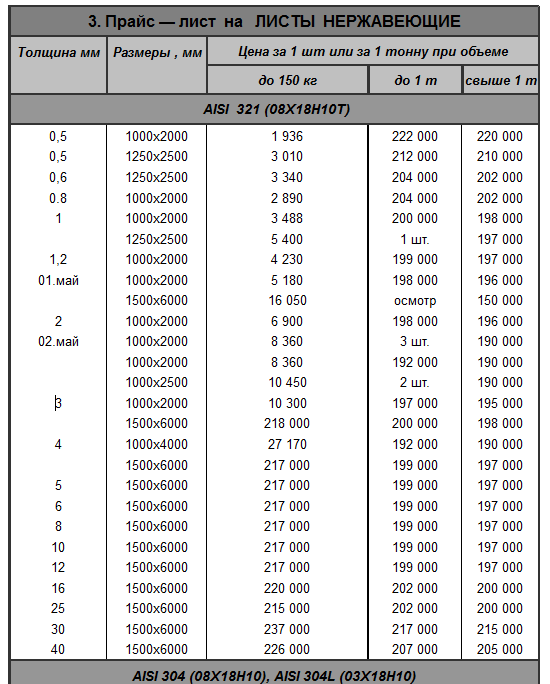

Часто поставщики нержавеющего металлопроката в прайсах на металл ставят непонятные обозначения. Ниже дан перечень таких обозначений с расшифровкой.

| ГОСТ 5572-85 | обозначение | отделка | состояние поверхности | примечание |

| 1U | горячекатаные, без термообработки, без удаления окалины | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки | |

| 1С | горячекатаные, с термообработкой, без удаления окалины | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде | |

| 1Е | горячекатаные, с термообработкой, с механическим удалением окалины | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия | |

| М2Б, М3Б, М4Б | 1D | горячекатаные, с термообработкой, протравленные | без окалины | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | горячекатаные, закаленные, протравленные | без окалины | ||

| 2Н | холоднокатаные, упрочненные | блестящие | холоднодеформированы для повышения прочности | |

| 2C | холоднокатаные, с термообработкой без удаления окалины | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде | |

| М2А, М3А, М4А | 2D | холоднокатаные, с термообработкой, протравленные | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | холоднокатаные, с термообработкой, протравленные, дрессированные | более гладкие, чем 2D | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением | |

| 2R | холоднокатаные, светлоотожженные | гладкие, светлые, с отражением | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки | |

| 2E | холоднокатаные, термообработаные с механически удаленной окалиной, протравленные | cеребристо-матовая или блестящая | ||

| 2M | с рисунком (на одной стороне) | |||

| ВА | холодная прокатка с отжигом и травлением в вертикальной печи, с применением едкого аммиака | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое | |

| 3N, 4N | холодная прокатка с отжигом, травлением и абразивной обработкой | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги | |

| DECO | холодная прокатка с накаткой рисунка | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок | |

| Tear Plate | горячая прокатка с накаткой рисунка | рифленая |

Цифры обозначают: 1 — горячая прокатка; 2 — холодная прокатка

Нержавейка с поверхностями BA, 3N, 4N, DECO поставляется в защитной пленке.

| Вид поверхности | Характеристика | Описание |

| 1 | Матовая | г/к с отжигом и травлением |

| 2B | Матовое зеркало | х/к с отжигом и травлением, с отделочной прокаткой |

| BA | Зеркало | х/к с отжигом и травлением, в печи в едком аммиаке |

| Sat, Grind, N | Шлифованная | х/к с отжигом и травлением, и абразивной обработкой |

| SB | Мелкая шлифовка | — |

| PVC | Покрытие защитной пленкой | — |

| N4 | Шлифовка | г/к с отжигом и травлением |

2B / «матовая» глянцевая по стандарту EN 10088-2

Холоднокатаная, термообработанная, травленая, дрессированная Поверхность металла очень гладкая, глянцевая. На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком. Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

BA / «зеркало» отражающая по стандарту EN 10088-2

Имеет обозначение 2R Холоднокатаная, обжиг в вертикальной печи с применением едкого аммиака (возможна отделочная прокатка на дрессировочном стане). Поверхность металла очень гладкая (Ra=0,05 μm), отражает, но отражение не четкое. Более гладкая и более яркая нежели 2В. Является базовой для дальнейшей обработки. Наиболее широко применяемый тип декоративной нержавеющей стали.

N4 / «шлифованная» чистота 180-320 единиц по стандарту EN 10088-2 имеет обозначение 1J или 2J

Дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными штурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования. Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы — чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы — чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

SB / «Scotch Bright» чистота 220-400 единиц

Щеточная зачистка. Внешняя схожесть с N4 (2J по EN 10088). N8 / «супер зеркало» чистота 800-3000 единиц по стандарту EN 10088-2 имеет обозначение 1P или 2P Зеркальная полировка. Влажная шлифовка абразивом с дополнительной механической полировкой. Способ обработки и шероховатость могут быть заданны в пределах 800-3000 ед. Ненаправленная обработка поверхности с высокой отражающей способностью. Поверхность N8 визуально не отличить от зеркала из стекла (Ra max = 0,05 µm). Широко используется в декоре.

Это интересно: Водогазопроводные трубы (ВГП): виды, характеристики, применение

Другие свойства

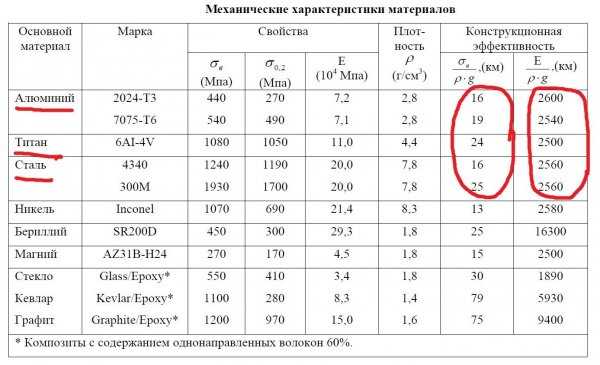

Важные свойства не ограничиваются только механическими и химическими свойствами. В приведенном ниже списке есть и другие, которые пригодятся для различных приложений.

Возможность вторичной переработки

Сталь на металлолом сдать в Симферополе. Переработка нержавеющей стали для изготовления новых продуктов возможна. Это снижает нагрузку на окружающую среду для наших сталелитейных нужд, требуя меньше сырья, а также уменьшая образование отходов.

Его небиоразлагаемая природа также не позволяет ему загрязнять ресурсы, поскольку он не разрушается и не просачивается в почву или водоемы.

Легко работать с металлом

Нержавеющая сталь хорошо поддается механической обработке и обработке, что позволяет дизайнеру создавать изделия сложной формы. Лазерная резка нержавеющей стали , услуги обработки с ЧПУ , гибка и т.д. доступны без специального оборудования.

Возможность очистки

Изделия из нержавеющей стали легко чистить нетоксичными бытовыми продуктами, такими как моющие средства, мыло или чистящие жидкости. Это сохраняет их внешний вид на долгое время, увеличивая срок службы.

Это в конечном итоге сокращает потери и делает первоначальную относительно дорогую покупку окупаемой в долгосрочной перспективе.

Эстетическая привлекательность

Изделия из нержавеющей стали имеют высокий блеск, что делает их идеальным выбором для открытых поверхностей. Доступен широкий выбор вариантов отделки — от яркого до матового. Он может быть нанесен щеткой, выгравирован, тиснен и тонирован для создания эффекта.

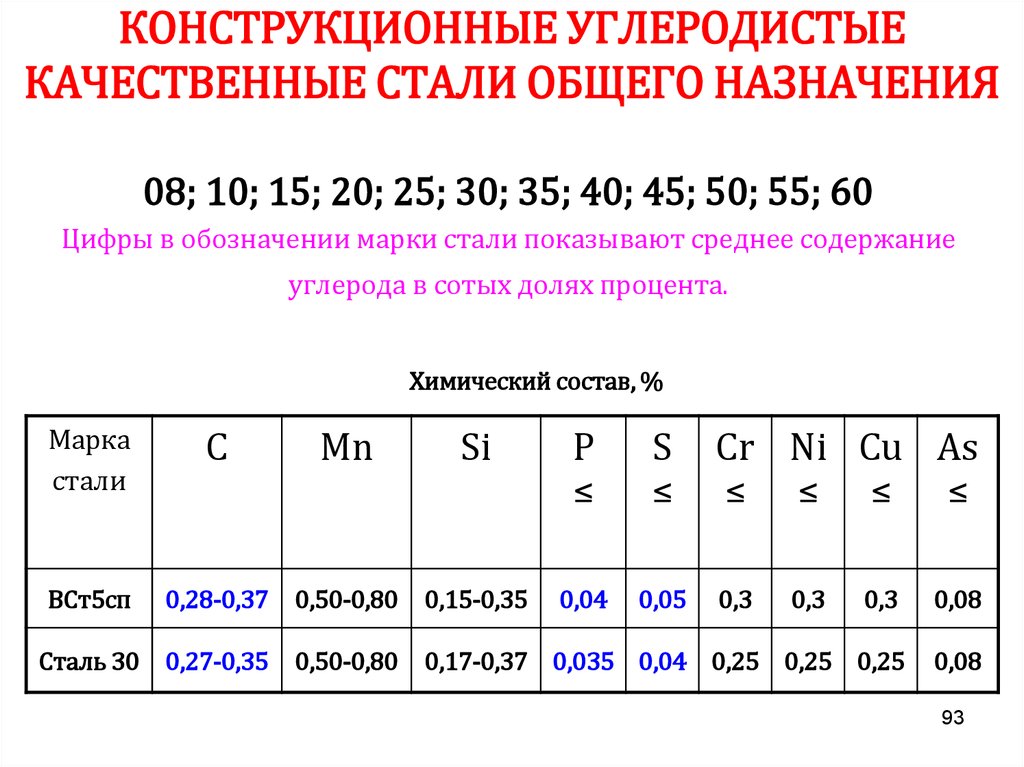

Что входит в состав нержавейки?

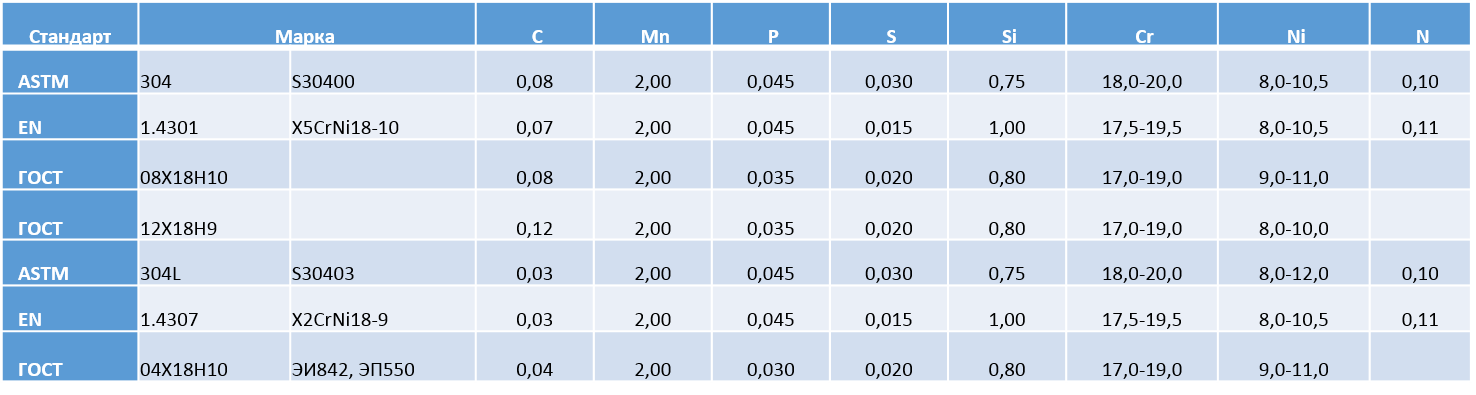

хим. состав нержавеющей стали

состав нержавеющей стали

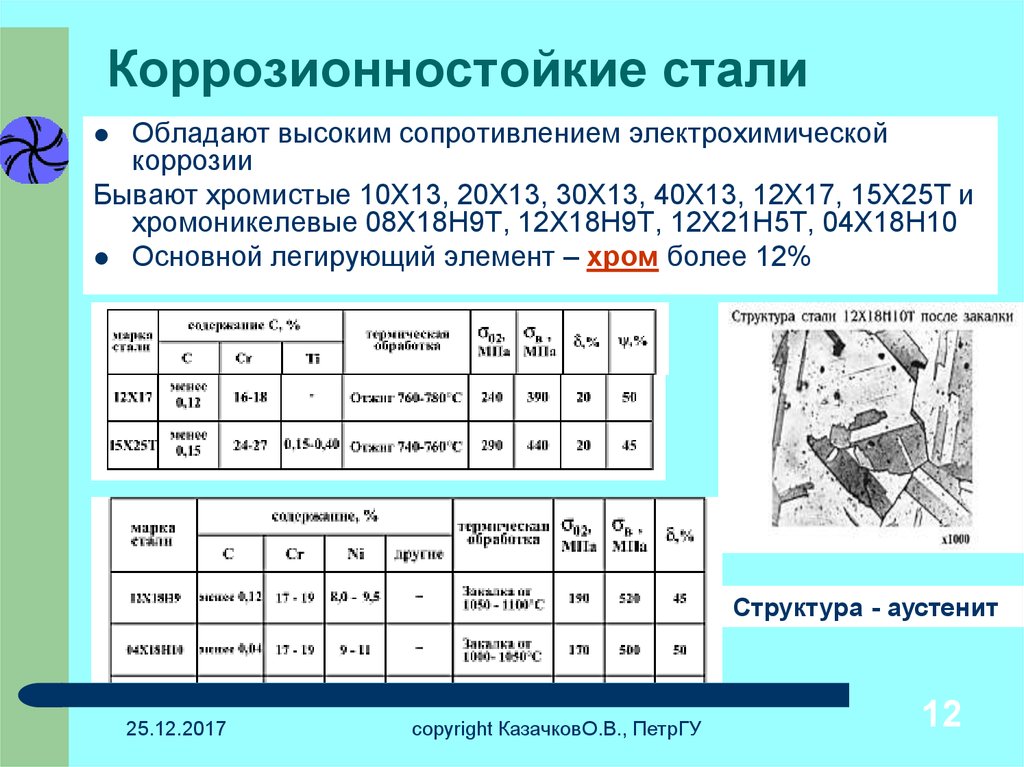

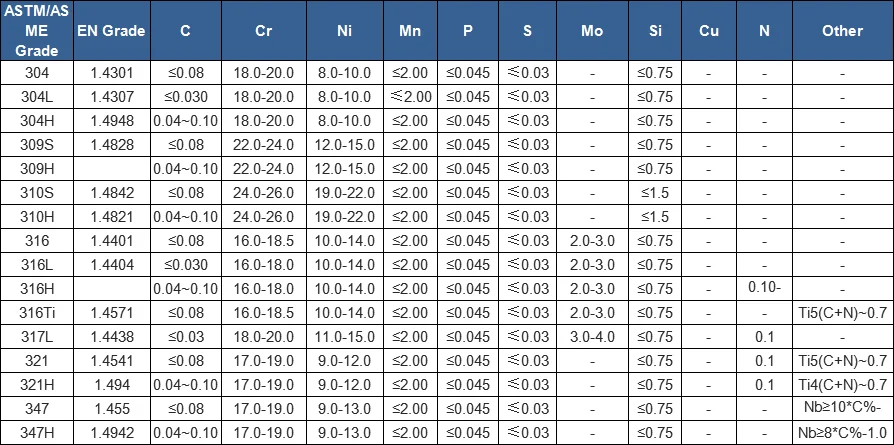

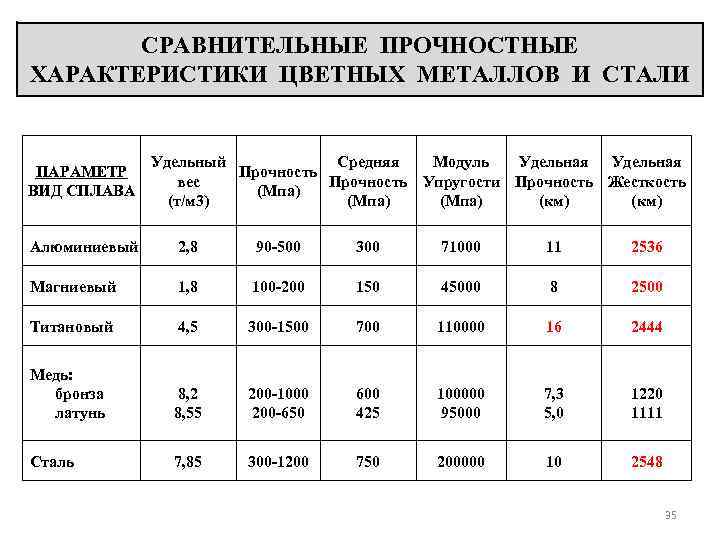

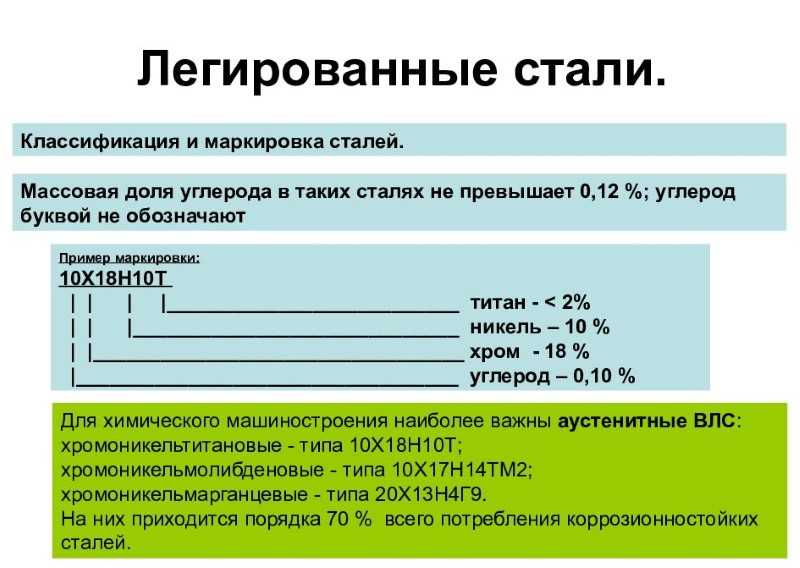

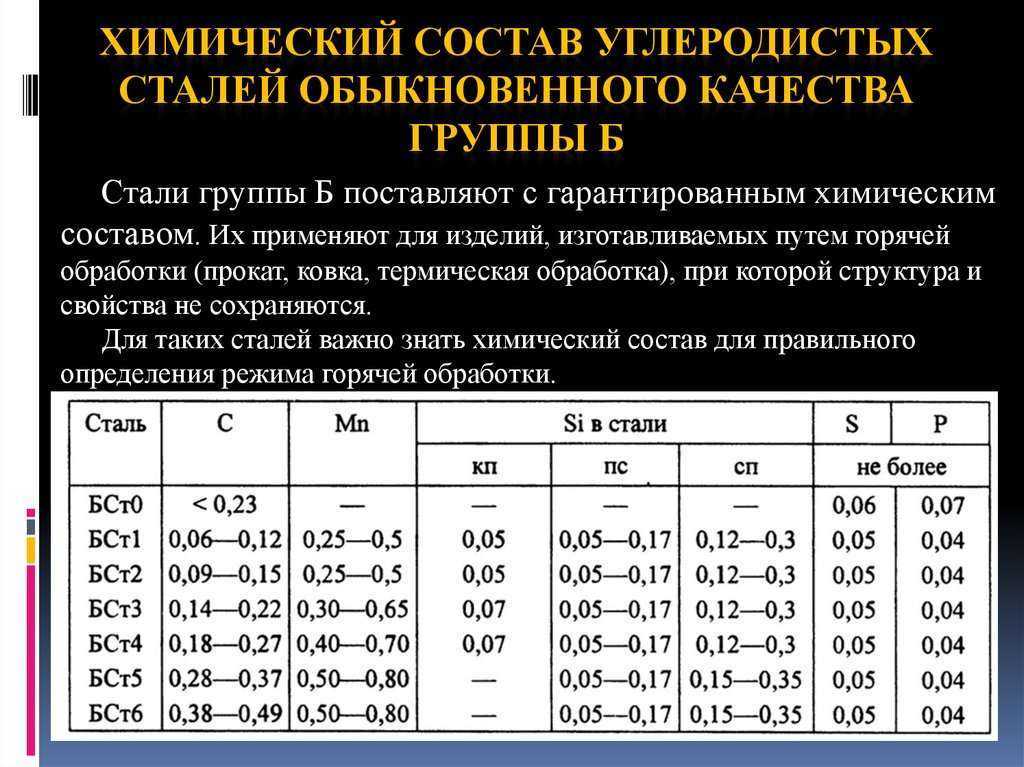

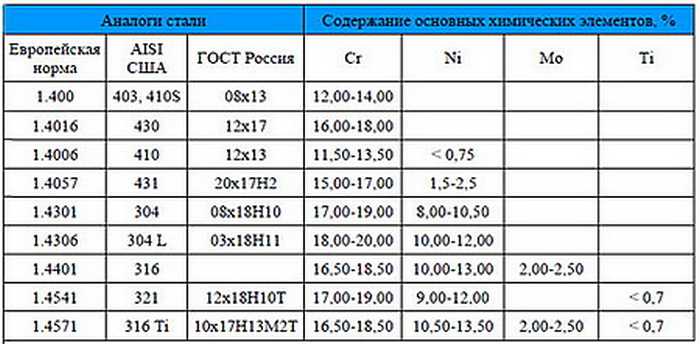

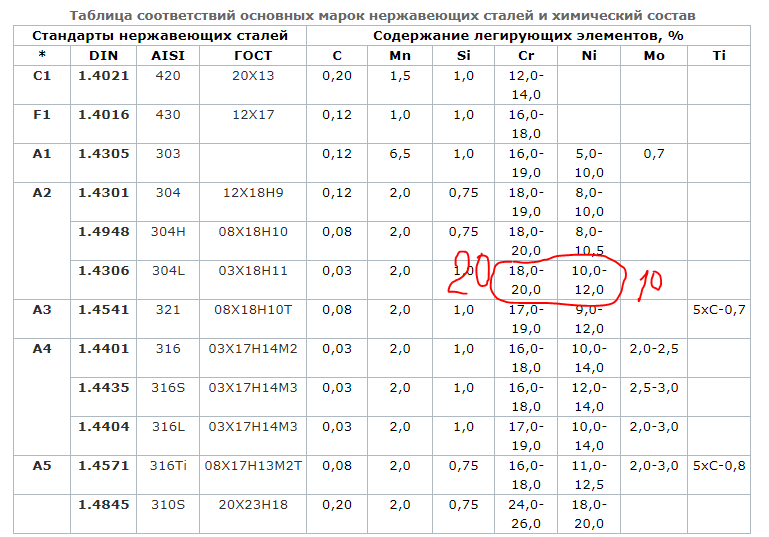

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С.

Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

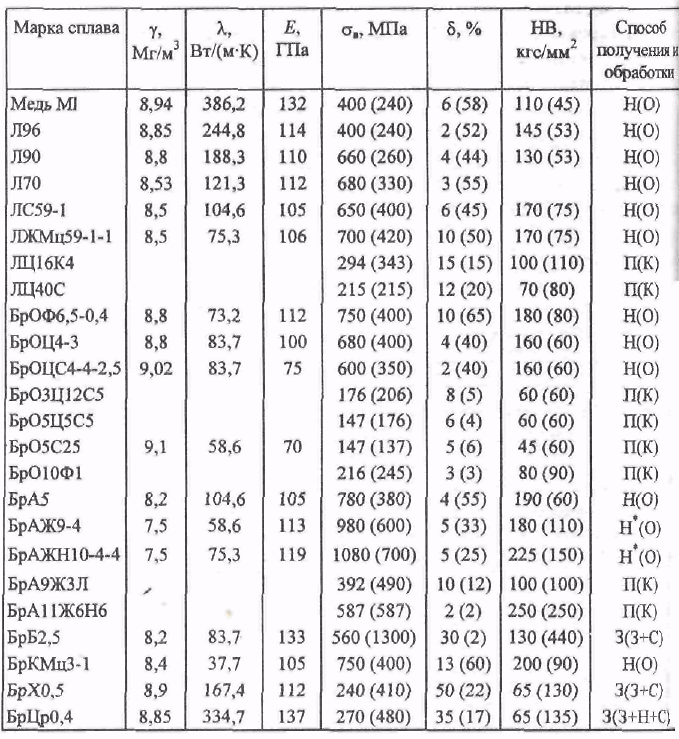

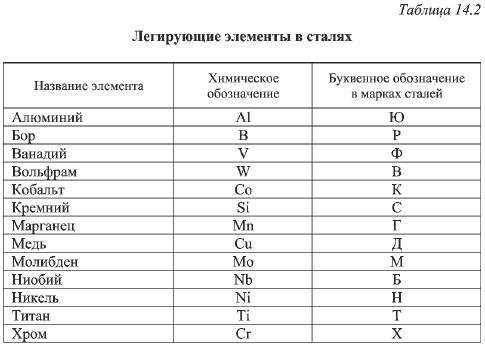

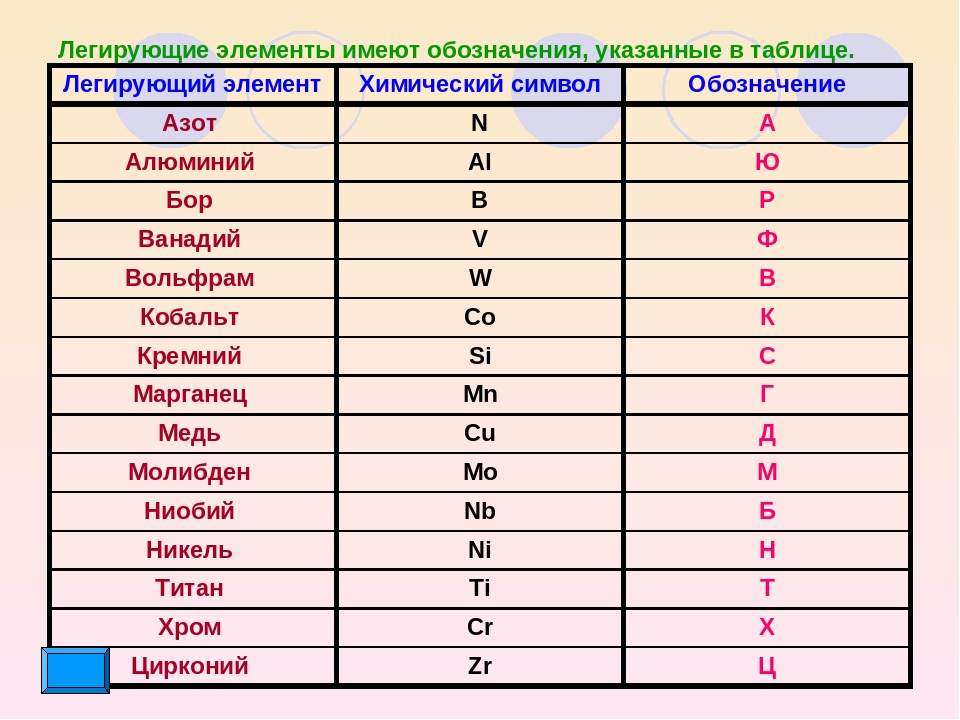

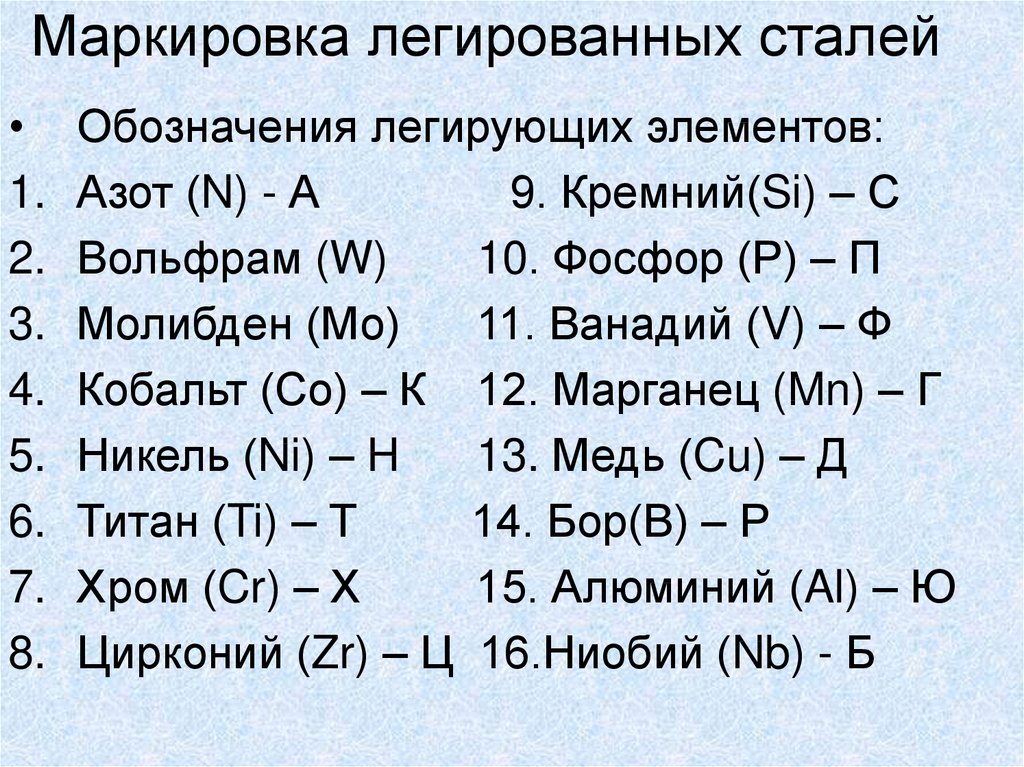

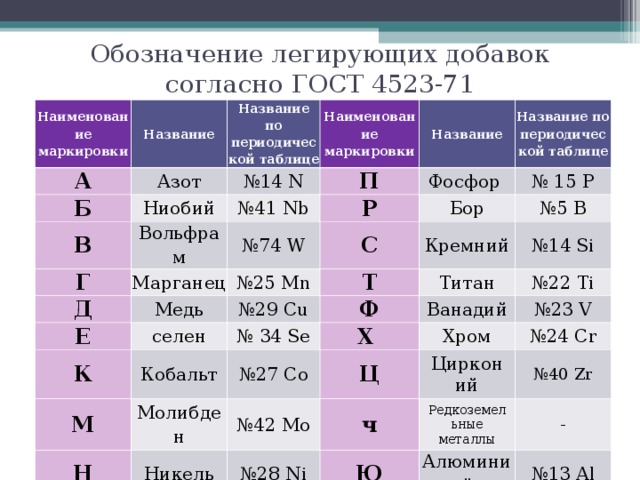

Легирующие элементы

Когда дело доходит до нержавеющей стали, на выбор доступно большое количество марок. В зависимости от добавляемого легирующего элемента свойства могут значительно различаться. Все сводится к требованиям, чтобы выбрать наиболее подходящий экономичный вариант.

Хром

Хром — определяющий легирующий элемент нержавеющей стали. Это придает стали свойство быть «нержавеющей». Пассивный слой оксида хрома наряду с защитой поверхности также блокирует диффузию кислорода в металл, защищая внутреннюю структуру металла от коррозии.

Ионы оксида хрома также похожи по размеру на молекулы стали, что приводит к прочной связи между ними. Это позволяет ионам оксида оставаться прочно прикрепленными к поверхности при нормальных рабочих условиях.

Чтобы сталь была «нержавеющей», необходимо не менее 10,5%. Однако добавление еще большего количества хрома является обычным явлением для повышения коррозионной стойкости.

Хром также действует как стабилизатор феррита, вызывая образование микроструктуры феррита в сплаве.

Никель

Никель добавлен для дальнейшего повышения коррозионной стойкости. Он также является стабилизатором аустенита, вызывая образование аустенита.

Добавление 8-9% никеля позволяет получить полностью аустенитную структуру, которая обеспечивает отличные сварочные свойства. Дальнейшее увеличение процентного содержания никеля улучшает обрабатываемость и устойчивость к коррозии.

Медь

Медь также действует как стабилизатор аустенита и улучшает свойства коррозионной стойкости и наклепа.

При его добавлении получаются изделия из нержавеющей стали, которые подходят для работы в холодных условиях, при использовании шурупов и гвоздей.

Кремний

Добавление кремния улучшает стойкость нержавеющей стали к высококонцентрированным азотной и серной кислотам. Это также способствует образованию феррита и делает металл стойким к окислению.

Азот

Азот является стабилизатором аустенита и улучшает прочность и стойкость к локальной коррозии. Локальная коррозия относится к таким явлениям, как точечная коррозия, щелевая коррозия и межкристаллитная коррозия.

Молибден

Молибден и вольфрам улучшают общую и локальную коррозионную стойкость. Первый является стабилизатором феррита и, следовательно, при использовании в аустенитных сплавах должен быть сбалансирован стабилизаторами аустенита для поддержания аустенитного состава.

Молибден также увеличивает жаропрочность при добавлении к мартенситной нержавеющей стали. Добавление вольфрама к молибдену также улучшает упомянутые выше свойства.

Марганец

Марганец улучшает свойства прочности, ударной вязкости и закаливаемости нержавеющей стали. Добавление марганца помогает металлу лучше работать при горячей обработке.

Марганец также способствует растворению азота в нержавеющей стали и, следовательно, может быть добавлен для замены никеля в нержавеющей стали азотом.

Нержавейка AISI 304

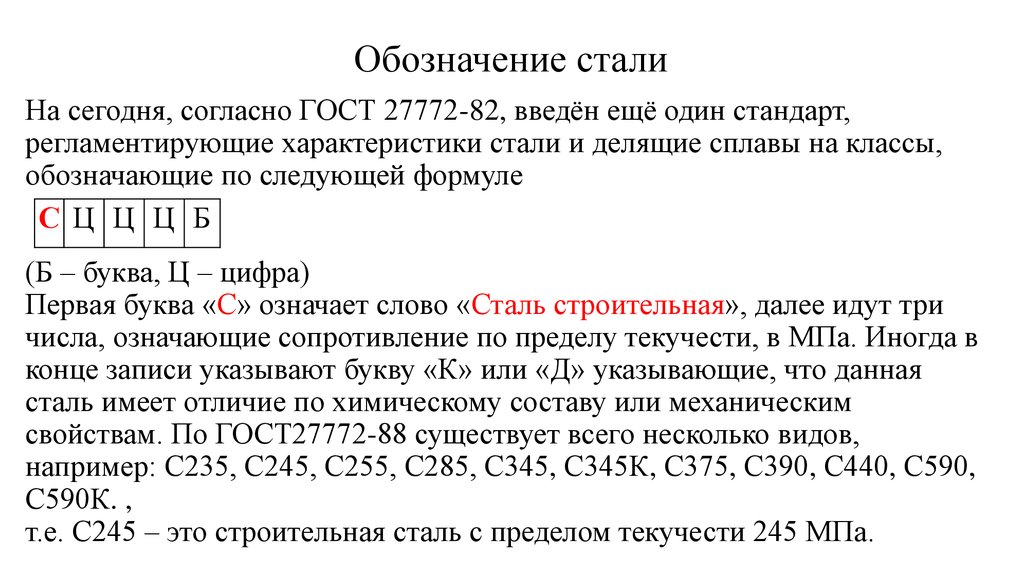

Немного об обозначении. За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли. Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

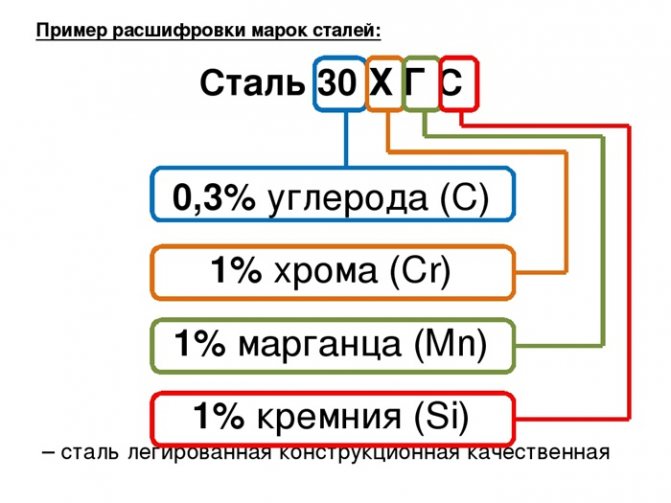

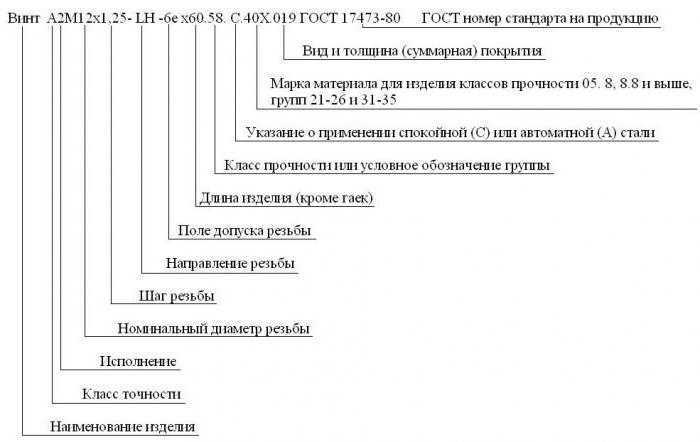

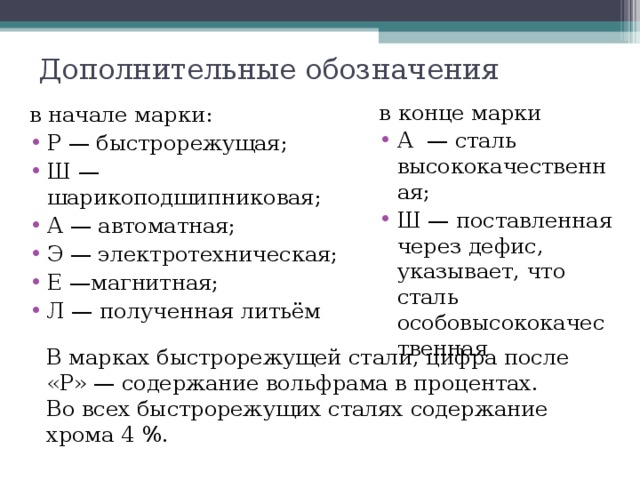

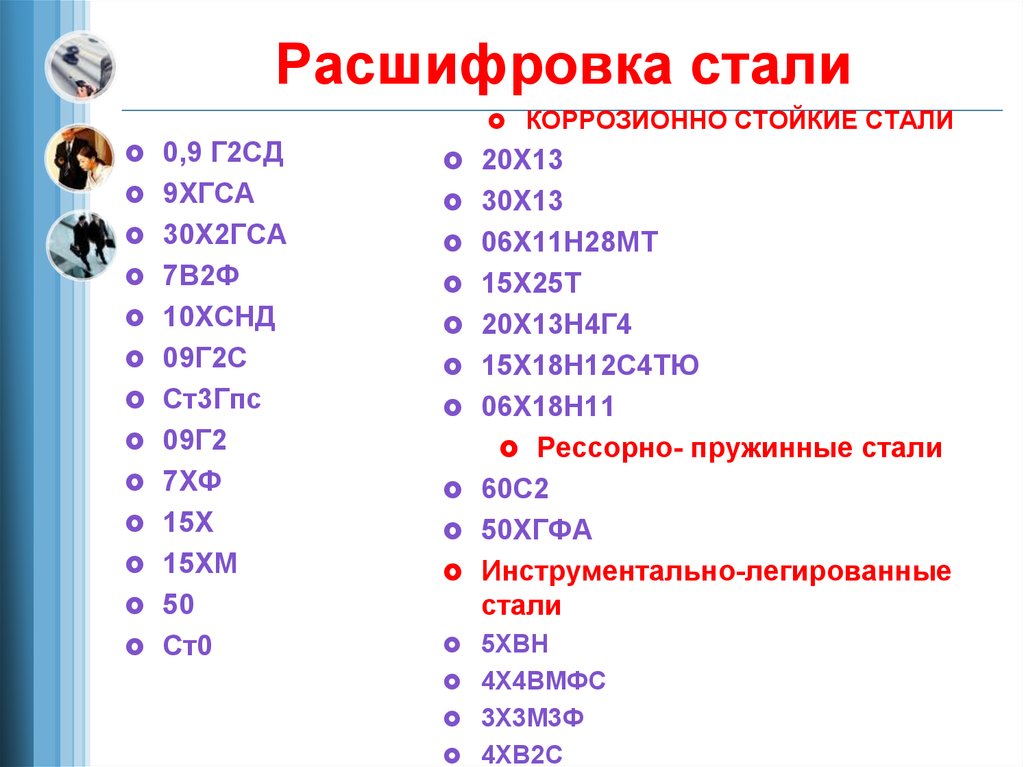

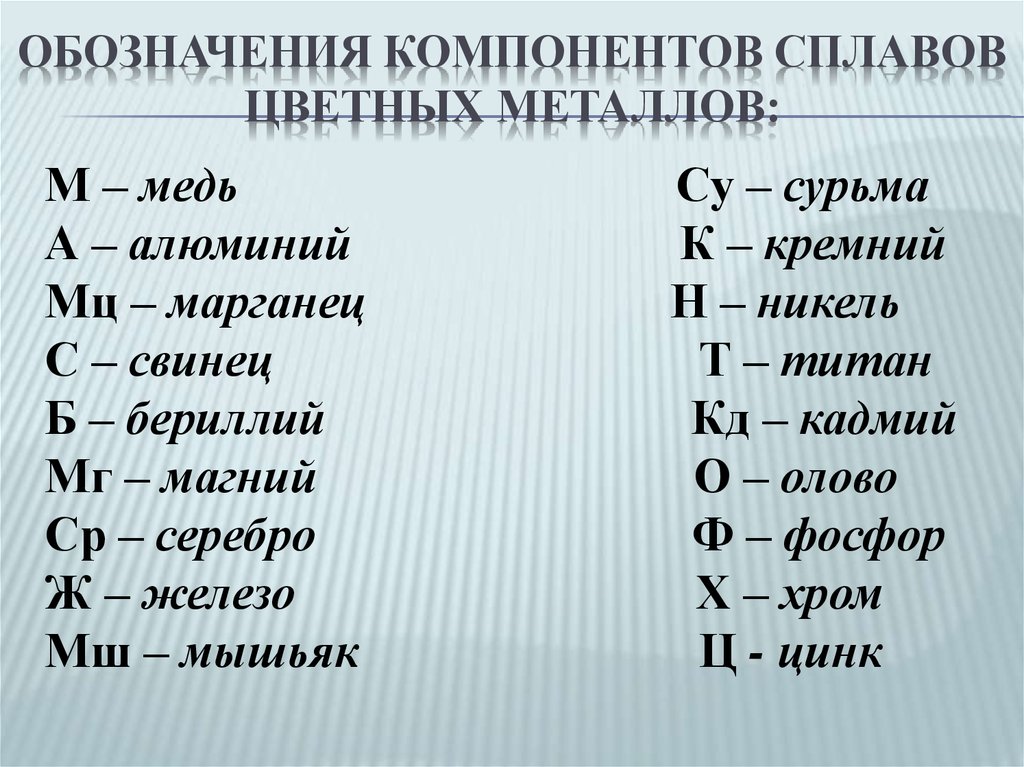

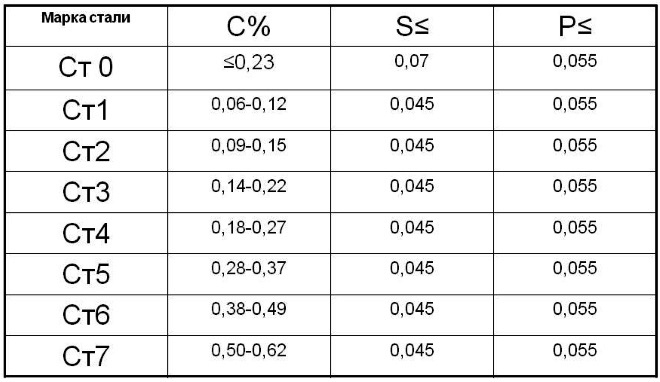

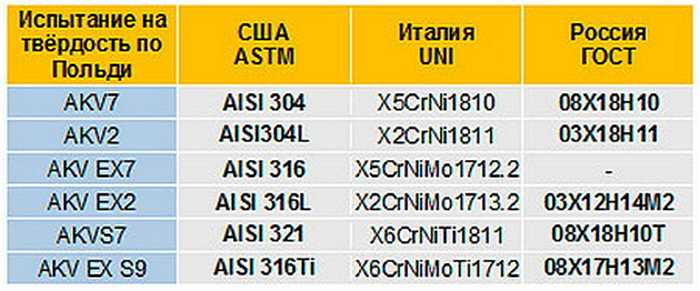

Если рассмотреть отечественный аналог марки AISI 304, которым по ГОСТу 5632-72 выступает 08Х18Н10, то расшифровка марки нержавеющей стали станет гораздо более увлекательным занятием. По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

сертификат на нержавеющую сталь AISI 304 (08Х18Н10)

Расшифровка марки нержавеющей стали

Расшифровываем марку нержавеющей стали AISI 304, а точнее отечественный аналог 08Х18Н10. Этот набор букв и цифр — ничто иное, как условное обозначение содержания основных химических элементов, присутствующих в нержавейке. Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

- Отжиг. Данный процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях.

Это способствует снижению твердости аустенитных сталей.

Это способствует снижению твердости аустенитных сталей. - Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Чтобы подробнее разобраться в теме, посмотрим видео:

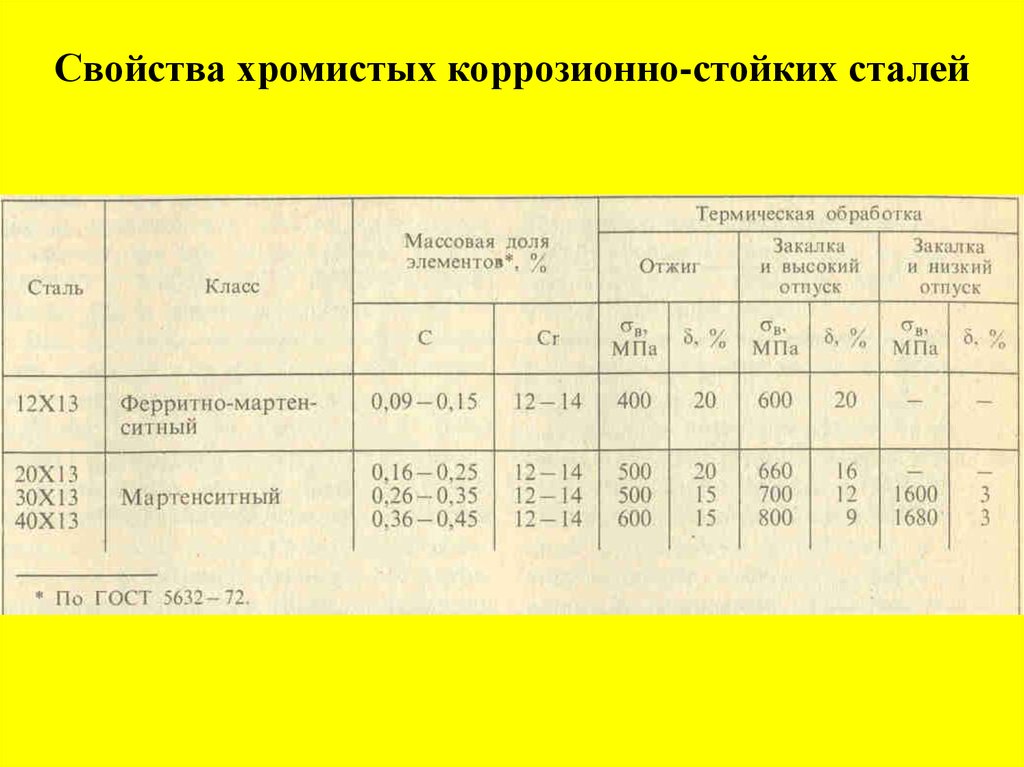

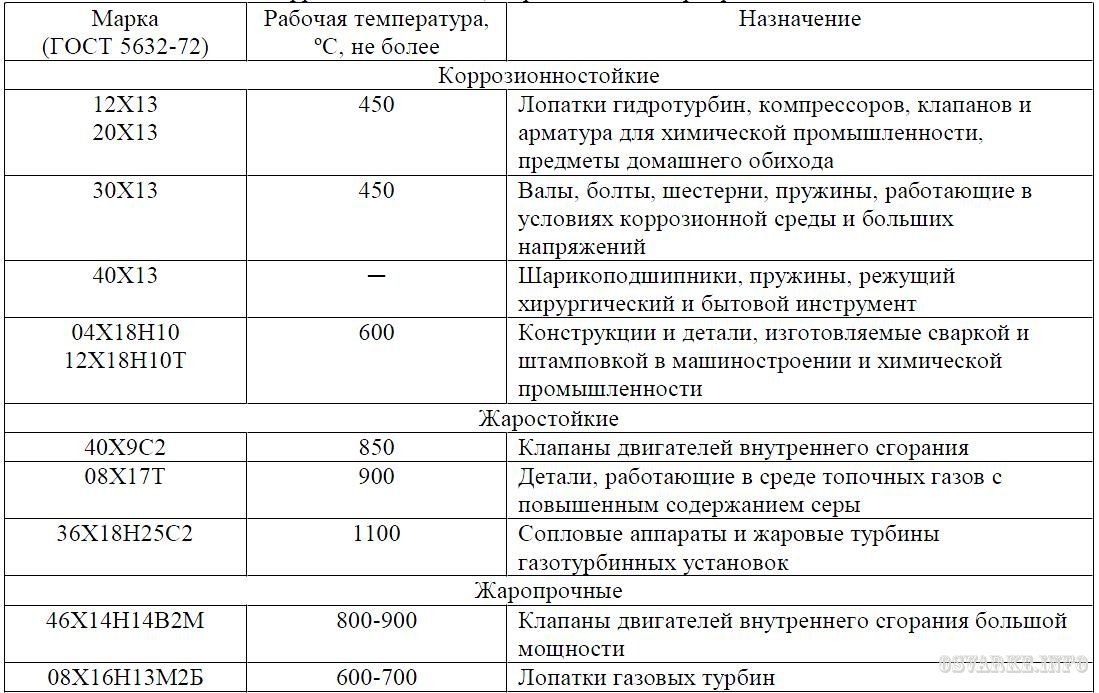

Химические свойства хромистых коррозиестойких сталей

Следует отметить, что железо, которое является основой любой стали, имеет несколько состояний, совпадающих с фазами активности и покоя кристаллической решетки, которые зависят от степени коррозийной стойкости. Чем она выше, тем более пассивным считается металл. Наиболее распространенными считаются сплавы с образующейся при закалке мартенситной структурой, обладающие достаточно высокой пластичностью. Согласно химическим характеристикам, это железо в α-фазе (чистый металл), содержащее насыщенный твердый раствор углерода. К таковым относятся пищевая и быстрорежущая нержавейка, из которой изготавливают изделия для использования в быту на кухне, например, всевозможные емкости и ножи. Мартенситные стали способны выдержать контакт со слабоагрессивными химическими веществами.

Мартенситные стали способны выдержать контакт со слабоагрессивными химическими веществами.

Хромистые коррозиестойкие стали

Другой тип – ферритные сплавы с достаточно высоким магнитным показателем. Разница у них по большей части в форме кристаллической решетки, она имеет кубическую структуру, в отличие от тетрагональной мартенситной. В целом же это средненасыщенный твердый раствор углерода в α-железе с добавлением легирующих элементов, таких как хром. Примечательно, что такие сплавы не подвергаются изменениям при нагреве до предельно возможных температур и не теряют свои свойства. Чаще всего таким изделиям находят применение в пищевой промышленности или для изготовления инструментов. Мартенситно-ферритные сплавы имеют свойства обоих перечисленных типов, то есть они механически устойчивы, обладают высокой прочностью и имеют магнитный потенциал. Но устойчивость к окислительной среде у таких сталей не очень высока, намного ниже, чем у обычных ферритных сплавов.

ГОСТы

Изготовление аустенита регулируется с помощью законодательным норм, правил, законов. Основные нормы перечислены в следующих нормативных документах — ГОСТ 5632-2014, ГОСТ 11878-66, ГОСТ Р ИСО 4136-2009.

Основные нормы перечислены в следующих нормативных документах — ГОСТ 5632-2014, ГОСТ 11878-66, ГОСТ Р ИСО 4136-2009.

Эти документы определяют все основные моменты, которые касаются аустенитных сталей — изготовление, маркировка, категории, марки, особенности транспортировки и так далее.

В соответствии с нормами ГОСТ для определения содержания ферритных (железных) компонентов в каких-либо изделиях на основе аустенита может применяться металлография либо магнитная технология. Для проведения проверки из аустенита вырезаются небольшие прутки (не менее 2 штук).

Алгоритм проверок

- Определение содержания железа методом металлографии. На прутках делаются небольшие шлифы, которые подвергаются электролизу или химическому травлению. После этого шлифы помещаются под мощный микроскоп, где визуально определяются содержание железистых соединений. По результатам исследований выставляется оценка, которая определяет концентрацию железа в основном сплаве. Чтобы увеличить точность исследований, рекомендуется взять несколько независимых проб с нескольких прутков.

- Определение содержания железа магнитным методом. На прутках делаются микрошлифы, которые проходят шлифовку, зачистку с помощью абразивных материалов. После этого проводится серия замеров с помощью ферритометров, обладающих высоким порогом чувствительности. Минимальное количество замеров — 40 штук. В конце полученные сведения обрабатываются с помощью методов математической статистики и моделирования. Для увеличения точности исследования рекомендуется взять несколько независимых проб.

Это интересно: Производство и эксплуатация труб НКТ

Нержавейка — это сплав черного и цветного металлов

Так что же представляет нержавеющая сталь? Нержавейка – это цветной металл или черный? Наш ответ: ни то, ни другое.

Нержавейка – это сплав черного и цветного металла. Из-за почти равного процентного содержания железа и различных цветных металлов, этот сплав невозможно отнести к какому-то конкретному виду.

В пунктах приема металлолома, нержавеющую сталь, как правило, принимают как лом цветмета. Из-за высокого процентного содержания хрома и никеля, других цветметов, лом нержавейки попросту нельзя отнести к черному лому, пусть даже в нем и содержится железо.

Из-за высокого процентного содержания хрома и никеля, других цветметов, лом нержавейки попросту нельзя отнести к черному лому, пусть даже в нем и содержится железо.

Цены на черный металл и нержавейку отличаются в первую очередь тем, что цена черного металла рассчитывается за 1 тонну, а цена нержавейки за 1 килограмм. Цветные металлы имеют более высокую стоимость, поэтому лом нержавеющей стали приблизительно вполовину дороже, чем лом черного металла.

Невозможно однозначно сравнивать спрос на нержавейку и черные металлы, так как они имеют различные сферы применения. Нержавеющую сталь используют в случаях, когда конструкция должна обладать высокой устойчивостью к коррозии, различным агрессивным средам.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность.

Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет. - Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле.

Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии. - Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Это интересно: Эжектор – что это такое? Принцип действия эжекторных насосов и их устройство

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Популярные марки нержавеющей стали, свойства этих сплавов и сферы их применения

Специалисты для подбора нержавейки, необходимой для производства изделий определенного назначения, используют особые справочники. В них приведены марки, свойства нержавеющей стали и ее характеристики. В каждой группе материалов имеются типы, набирающие популярность, их потребители и выбирают чаще всего.

В каждой группе материалов имеются типы, набирающие популярность, их потребители и выбирают чаще всего.

Рассмотрим некоторые:

- 20Х13, 12Х13, 08Х13 – используются для производства столовых приборов, посуды и изделий, испытывающих ударные нагрузки. Они стойко выдерживают воздействие агрессивной среды при нормальной температуре. Полировка и термическое воздействие улучшают характеристики и основные свойства нержавеющей стали.

- 08Х18Т1 и 12Х17 – применяются для изготовления кухонной бытовой техники и для производства оборудования, которым оснащается пищевая промышленность. Рациональным считается использование данных изделий после проведения отжига.

- 40Х13 и 30Х13 – так маркируется медицинская нержавейка, используемая в производстве инструментов для хирургии.

- 40Х9С2 – марка стали, стойкой к высоким температурам. Ее используют для производства теплообменников, двигателей, работающих на дизельном топливе. В двигателях внутреннего сгорания из данного материала делают клапаны выпускных коллекторов.

- 15Х25Т – жаростойкая марка нержавейки, которая используется в пиролизном оборудовании, работающем при высокой температуре.

- 12Х18Н9Т – из данной марки производят трубы, арматуру для печей, а также корпуса для искровых свечей зажигания. Механические свойства нержавеющей стали 12Х18Н10Т позволяют использовать ее для производства труб высокого давления.

- 40Х9С2 – данная сталь используется в производстве клапанов для двигателей, отличается жаростойкостью.

- 14Х17Н2 – предназначена для оборудования, работающего при сверхвысокой температуре (до +800 °С).

- 10Х23Н18 – сталь для изготовления продукции, предназначенной к работе при температуре не более +1 000 °С, а также при малой загруженности.

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

Основные характеристики:

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

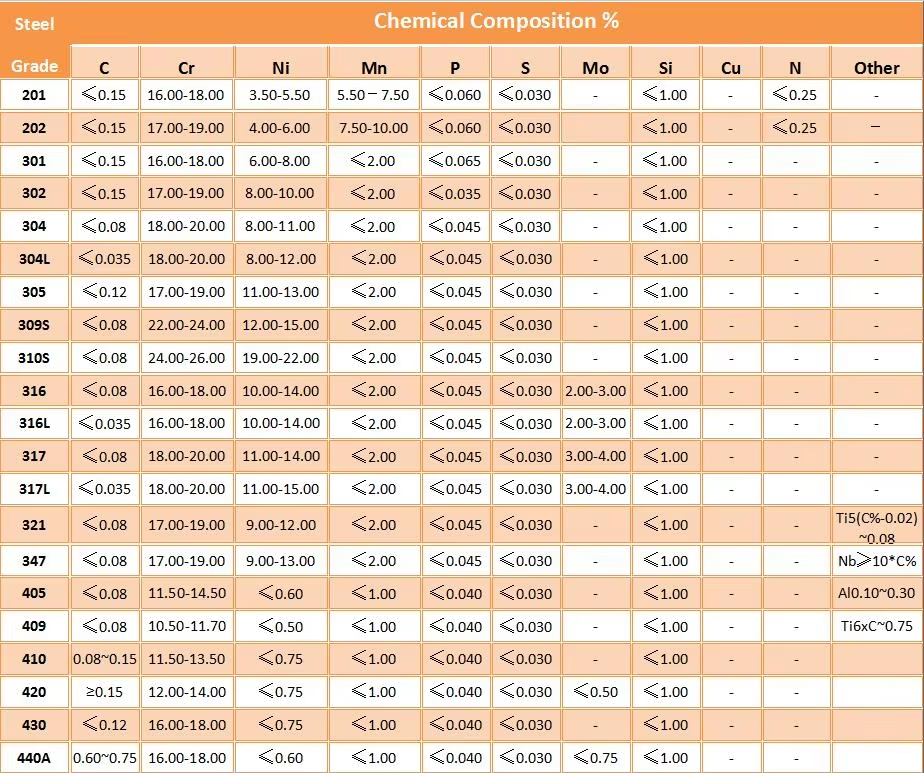

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Мартенситная

К этой группе относятся металлы с содержанием хрома до 17%, углерода – до 0,5% (в отдельных случаях – выше). Мартенсит – структура, получаемая путем закалки заготовки с последующим отпуском. Для нее характерно сочетание высокой твердости, прочности, упругости и устойчивости к коррозии. Сплавы используются при производстве ответственной металлопродукции, предназначенной для работы в агрессивных средах. Это пружины, валы, ножи, фланцы. При повышении содержания C в структуре появляется карбидная фаза, обеспечивающая высокую твердость и износостойкость. Проведение низкого отпуска после закалки (+200…+300°C) обеспечивает высокую твердость – 50-52 HRC, высокого (+500…+600°С) – меньшую твердость (28-30HRC) и большую вязкость. Закалка производится при температурах +950…+1050°C.

Мартенсит – структура, получаемая путем закалки заготовки с последующим отпуском. Для нее характерно сочетание высокой твердости, прочности, упругости и устойчивости к коррозии. Сплавы используются при производстве ответственной металлопродукции, предназначенной для работы в агрессивных средах. Это пружины, валы, ножи, фланцы. При повышении содержания C в структуре появляется карбидная фаза, обеспечивающая высокую твердость и износостойкость. Проведение низкого отпуска после закалки (+200…+300°C) обеспечивает высокую твердость – 50-52 HRC, высокого (+500…+600°С) – меньшую твердость (28-30HRC) и большую вязкость. Закалка производится при температурах +950…+1050°C.

Таблица марок мартенситных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 20Х13 | 420 | Кухонное оборудование |

| 30Х13 | ||

| 40Х13 | ||

| 14Х17Н2 (мартенситно-ферритная) | 431 | Детали компрессорных установок, оборудование, эксплуатируемое в агрессивных средах и при пониженных температурах |

Аустенитный класс

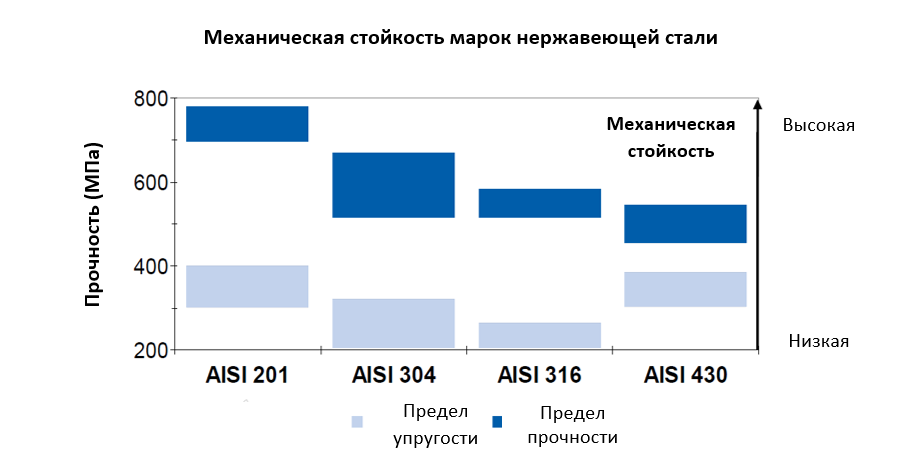

Этот обширный класс коррозионностойких сталей (по AISI – класс 300 и представитель класса 200 – AISI 201) обладает высокой устойчивостью к коррозии, пластичностью в холодном и горячем состоянии, прочностью, хорошей свариваемостью, способностью контактировать без разрушения с азотной кислотой. Немагнитность существенно расширяет области применения материала. Экономически выгодным является сочетание 18% Cr и 8% Ni. При необходимости получения стабильного состояния аустенита количество никеля повышают до 9%. Такие стали бывают нестабилизированными и стабилизированными. Стабилизированная группа легируется титаном и ниобием, снижающими склонность аустенитных марок к межкристаллитной коррозии.

Немагнитность существенно расширяет области применения материала. Экономически выгодным является сочетание 18% Cr и 8% Ni. При необходимости получения стабильного состояния аустенита количество никеля повышают до 9%. Такие стали бывают нестабилизированными и стабилизированными. Стабилизированная группа легируется титаном и ниобием, снижающими склонность аустенитных марок к межкристаллитной коррозии.

Закалка осуществляется при температурах +1050…+1100°C с быстрым охлаждением, которое закрепляет состояние пресыщенного твердого раствора. Особенность этой группы – отсутствие упрочнения при закалке. В данном случае этот вид ТО является смягчающей операцией, направленной на снятие последствий наклепа. С этой же целью может применяться отжиг. Закалке подвергают мелкие детали, отжигу – массивные.

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 12Х18Н10Т | 321 | Технологические линии химической индустрии и предприятий нефтепереработки |

| 08Х18Н10 | 304 | Технологические трубопроводные системы в химической и пищевой индустрии, ограниченный ассортимент посуды, не включающий изделия для горячей обработки пищи |

| 08Х17Н13М2 | 316 | Технологическое оборудование химической индустрии, использование в качестве «пищевого» материала |

| 12Х15Г9НД | 201 | Емкости и трубопроводы, контактирующие с органическими кислотами и умеренно агрессивными средами |

Краткие характеристики некоторых видов аустенитных нержавеющих сталей:

- 304 – распространенный представитель этого класса.

Прекрасно поддается глубокой вытяжке, поэтому применяется для изготовления объемных изделий. Подвержен щелевой коррозии в теплых средах с повышенным содержанием хлора, поэтому не рекомендуется к применению в морской воде и в отраслях, в которых используются чистящие составы с хлором.

Прекрасно поддается глубокой вытяжке, поэтому применяется для изготовления объемных изделий. Подвержен щелевой коррозии в теплых средах с повышенным содержанием хлора, поэтому не рекомендуется к применению в морской воде и в отраслях, в которых используются чистящие составы с хлором. - 321 и 347 – усовершенствованные варианты марки 304, отличающиеся добавками ниобия или титана.

- 316 – проявляет максимальную устойчивость к коррозии среди массово используемых коррозионностойких сталей.

- 201 – относительно недорогой аналог сталей 304 и 321. Показывает хорошие рабочие характеристики в средах средней агрессивности, благодаря сбалансированному химическому составу и новым технологиям изготовления.

Это интересно: Описание стали 40Х

Комбинированные сплавы

Сочетают структуру и свойства аустенитно-мартенситной или аустенитно-ферритной категорий.

Аустенитно-ферритные стали содержат небольшое количество никеля, в них высокое содержание хрома (более 20%), легирование проводится ниобием, титаном, медью. После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

Аустенитно-мартенситная группа металлов с содержанием хрома в границах 12-18%, никеля в границах 3,7 -7,5%. Могут использоваться присадки алюминия. Упрочнение проводится закалкой при температуре более 975 гр. С, и последующим отпуском при температуре 450-500 гр. С. Они обладают повышенным показателем предела текучести: характеристики, которая указывает на напряжение, при котором рост деформации продолжается без роста нагрузки. Сплавы демонстрируют хорошую свариваемость и хорошие механические качества.

Классификация

Наиболее распространенной является классификация сталей по их структуре. Выделяют следующие типы коррозионностойких сталей:

- ферритный;

- мартенситный;

- аустенитный;

- ферритно-мартенситный;

- аустенито-мартенситный;

- аустенито-ферритный.

Стоит отметить, что, как правило, в особый класс выделяют коррозионностойкие сплавы на основе никеля, хрома и никеля, никеля и молибдена.

Структуры сталей отличаются благодаря различным способам их охлаждения после высокотемпературной обработки. Структура наряду с химическим составом оказывает большое влияние на стойкость материала к коррозии в тех или иных агрессивных средах, что, в свою очередь, определяет области применения изделий из конкретного сплава или стали. Свойства нержавеющих сталей определяются химическим составом стали, а также ее структурой. Указанные признаки особенно важны для определения среды, в которой стоек тот или иной материал.

Мартенситный и мартенсито-ферритные стали обладают хорошей коррозионностойкие стойкостью в атмосферный условиях, слабоагрессивных средах (например, в слабых растворах солей, кислот), а также имеют высокие механические свойства.

Основной рабочей средой ферритных сталей являются растворы азотной кислоты аммиака, аммиачная селитра, смесь фосфорной, азотной, фтористоводородной кислот, а также некоторые другие окислительные агрессивные среды. Стали данного класса становятся хрупкими при температуре 475 °С, а также имеют сравнительно невысокие показатели прочности и жаропрочности. Стоит отметить плохую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов.

Стали данного класса становятся хрупкими при температуре 475 °С, а также имеют сравнительно невысокие показатели прочности и жаропрочности. Стоит отметить плохую свариваемость ферритных сталей и низкую коррозионную стойкость сварных швов.

Аустенитные стали обладают хорошими показателями механических и технологических свойств, а также стойки в большом количестве агрессивных сред. Стали данного класса имеют высокую пластичность и прочность, а также хорошо обрабатываются.

Это интересно: Как расплавить латунь в домашних условиях. Характеристики и свойства латуни

Аустенито-ферритные и аустенито-мартенситные стали по коррозионной стойкости схожи со сталями аустенитного класса, но превосходят их по механическим характеристикам. Так аустенито-ферритные стали имеют повышенный предел текучести, аустенито-мартенситные — повышенную прочность.

Группы по сопротивляемости

По степени сопротивления разрушающему воздействию в разных условиях, нержавейка делится на три группы:

- Коррозионно-стойкая.

Надежно работает в обычных и слабоагрессивных бытовых и промышленных средах.

Надежно работает в обычных и слабоагрессивных бытовых и промышленных средах. - Жаростойкая. Устойчива против коррозии в сильноагрессивной среде при высокой температуре.

- Жаропрочная. Хорошо сопротивляется механическому разрушению при высокой температуре.

По химическому составу нержавейка делится на:

- Хромистые: мартенситные, мартенситно-ферритные, ферритные.

- Хромоникелевые: аустенитные, аустенитно-ферритные, аустенитно-мартенситные, аустенитно-карбидные.

- Хромомарганцевонинкелевые (классификация аналогична предыдущей).

Стали с двойным названием относятся к двухфазным. Наиболее популярными среди перечисленных видов являются:

- Аустенитные. Не магнитные. Самые распространенные в промышленности. Основные составляющие: хром от 15% до 20%, никель от 5% до 15%. Главное достоинство – отличные рабочие и технологические характеристики. Пластичные, прочные, в большинстве сред устойчивы против коррозии, хорошо свариваются и подвергаются тепловой обработке.

Склонны к межкристаллитной коррозии, так как «боятся» прокаливания. После добавки ниобия и титана, становятся стабилизированными. Снижение количества углерода до 0,03% также уменьшает подверженность к данному виду разрушения. Обозначение – А.

Склонны к межкристаллитной коррозии, так как «боятся» прокаливания. После добавки ниобия и титана, становятся стабилизированными. Снижение количества углерода до 0,03% также уменьшает подверженность к данному виду разрушения. Обозначение – А. - Мартенситные. Могут быть магнитными. Хром – от 10% до 17%, углерод – до 1%. По сравнению с предыдущими, более твердые и сильнее подвержены коррозии, из-за низкого содержания Cr. Хорошо работают в слабоагрессивной среде и под открытым воздухом. Сложнее в обработке. Механические свойства высокие. Упрочняются после закалки. Обозначение – С.

- Ферритные. Магнитные. Хром – от 10% до 30%, углерод – менее 0,1%. Содержат мало углерода, поэтому более мягкие, по сравнению с мартенситными. Достаточно пластичные и прочные, легко обрабатываются. Термообработке не поддаются. Сохраняют прочность и коррозионную устойчивость в окислительных и других агрессивных средах. Недорогие. Обозначение – F.

Среди всех используемых сталей, аустенитные и ферритные составляют 95%. Двухфазные сочетают свойства разных типов. В пищевой промышленности применяются, в основном, стабилизированные аустенитные нержавеющие стали. Для изготовления столовой посуды используют хромоникелевые и хромомарганцевоникелевые разновидности.

Двухфазные сочетают свойства разных типов. В пищевой промышленности применяются, в основном, стабилизированные аустенитные нержавеющие стали. Для изготовления столовой посуды используют хромоникелевые и хромомарганцевоникелевые разновидности.

Виды нержавеющих сталей и их свойства

Уникальные характеристики нержавейки проявляются благодаря химическому составу и строению материалов.

Стали, входящие в группу нержавеющих, делятся на четыре группы в зависимости от указанных параметров:

1. Хромистые или ферритные.

Свое название данная группа сталей получила из-за 20%-ного содержания хрома. Он сильно повышает сопротивляемость металла агрессивным средам. Ферромагнитные свойства нержавеющей стали данной группы достаточно высоки.

Хромистые стали используются на промышленных предприятиях, относящихся к химической и тяжелой промышленности. Из них изготавливают, например, отопительные приборы и их части. Данная группа нержавеющих сталей востребована на рынке в значительной мере, уступая только категории, имеющей аустенитную структуру. Однако стоимость их существенно ниже.

Однако стоимость их существенно ниже.

2. Аустенитные стали.

В химическом составе нержавеющих сталей этой группы содержание никеля и хрома не более 33 %. Покупатели ценят в этом материале значительную прочность и практически абсолютную стойкость к коррозии.

Стали, относящиеся к аустенитной группе подразделяются на следующие типы:

- А1 – в составе данного материала в значительном количестве присутствует сера, что снижает антикоррозийную стойкость, в отличие от остальных сталей.

- А2 – самая востребованная марка. Этот материал отлично подходит для сварки, не теряя при этом теплофизические свойства нержавеющей стали. Он стоек к воздействию минусовых температур, однако кислая агрессивная среда способна сломить его антикоррозийную защиту.

- А3 – это марка А2 с добавками разных стабилизирующих компонентов. Устойчива как к кислой среде, так и к повышенной температуре.

- А4 – в данный сплав добавляют не более 3 % молибдена. Его влияние на свойства нержавеющей стали заключается в повышении ее сопротивляемости кислой среде.

Данная марка широко применяется при строительстве судов.

Данная марка широко применяется при строительстве судов. - А5 – подобна марке А4, отличаясь только количеством стабилизирующих добавок. Изготавливается она для увеличения сопротивляемости к повышенным температурам.

3. Ферритно-мартенситные и мартенситные.

Особая структура таких сплавов дает им чрезвычайно высокую прочность – самую лучшую из всех сталей. Помимо вышеуказанного, они содержат в составе минимум вредных примесей и отличаются прекрасной износостойкостью. К данной категории относится сталь жаропрочная коррозионностойкая. Она активно сопротивляется процессам окисления и может постоянно использоваться при высоких температурах окружающей среды, сохраняя изначальные состав и свойства нержавеющей стали.

4. Комбинированные.

Структура сталей данной группы имеет комбинированный тип: аустенитно-мартенситный и аустенитно-ферритный. Инновационные материалы этой группы сочетают все самые лучшие свойства нержавеющей стали, описанные ранее, в том числе и магнитные.

Указанные выше типы сталей не являются всеми видами нержавеек. Причина в том, что даже незначительное изменение соотношения компонентов сплава может очень сильно изменить свойства нержавеющей стали. Данные о принадлежности марки сплава к той или иной группе дает возможность оптимального выбора материала, который поможет в решении поставленных технологических задач.

Отличительные черты аустенитных сплавов

В первую очередь рассмотрим аустенитные структуры сталей, которые определяются, как γ-железо (высокотемпературное изменение кристаллической решетки металла) в виде твердого раствора с углеродом. Проще говоря, такие сплавы могут подвергаться межкристаллической коррозии даже при высоком содержании хрома, если не имеют включения дополнительных элементов, таких как титан или ниобий. Во избежание их обязательно подвергают термообработке. В остальном это очень пластичные, прочные и технологичные стали, содержащие, помимо хрома еще и никель, которые относят к разряду конструкционных. Также из этих сплавов изготавливают инструменты, а вот в пищевой промышленности, равно как и для изготовления кухонной утвари, марки данного класса непригодны, поскольку никель весьма аллергенный.

Также из этих сплавов изготавливают инструменты, а вот в пищевой промышленности, равно как и для изготовления кухонной утвари, марки данного класса непригодны, поскольку никель весьма аллергенный.

Аустенитные сплавы

Межкристаллической коррозией называют внутреннее окисление металла, проходящее по границам отдельных зерен стали. По этой причине разрушение изделия остается незаметным, при сохранении характерного блеска узнать о коррозии можно только по звуку при ударах

Что примечательно, каким бы ни был химический состав аустенитных сплавов, они всегда немагнитные. Но при любой холодной деформации, например, под воздействием механических воздействий, они начинают приобретать небольшой магнитный потенциал. Это происходит по той причине, что при нарушении кристаллической решетки аустенит на некоторых участках превращается в феррит. Прочность таких сплавов достигается путем предельного уменьшения содержания углерода, впрочем, до определенного порога – не ниже 0,04 %, по причине присутствия в растворе никеля. В таких условиях легко образуются карбиды, то есть химическое соединение хрома с углеродом. Иногда в сплав добавляют связанный азот, благодаря которому возникают карбнитриды, также повышающие прочность стали. Примером может послужить марка нержавейки Х17АГ14.

В таких условиях легко образуются карбиды, то есть химическое соединение хрома с углеродом. Иногда в сплав добавляют связанный азот, благодаря которому возникают карбнитриды, также повышающие прочность стали. Примером может послужить марка нержавейки Х17АГ14.

Промежуточные сплавы имеют несколько иные характеристики, в частности, аустенитно-мартенситные. Они имеют более низкую коррозиестойкость, чем просто аустенитные структуры, но намного прочнее. При этом данный класс довольно тяжело поддается термообработке, вернее, воздействие на него высокими температурами связано с некоторыми сложностями. Зачастую такие сплавы со свойствами мартенситов требуют не только закалки, но также обработки холодом с последующим отпуском металла. Однако при такой технологии прочность нержавейки переходного класса повышается в несколько раз. В производстве элементов для тяжелых несущих конструкций стали, вроде марок 09X15Н8Ю или 20Х13Н4Г9, не используются, их применяют только для изготовления легких конструкций.

Особенность аустенитно-ферритных сплавов заключается в том, что они содержат сравнительно небольшое количество никеля в сравнении с другими промежуточными классами. За счет этого такие стали, как 12Х21Н5Т или 08Х22Н6Т, имеют гораздо лучшую свариваемость, швы при соединении металлопроката из них получаются очень качественные и прочные на деформацию. Обеспечивается это влиянием ферритной структуры, обеспечиваемой элементами Сr, Ti, Mo или Si. Однако следует отметить, что по той же причине, то есть из наличия ферритообразующих включений, в значительной степени ухудшается жаропрочность, равно как и пластичность. Высокой остается только механическая прочность.

В марках сталей обычно присутствуют буквы кириллицы, они тождественны латинским обозначениям, в частности Ю означает «ювенал» – алюминий, причем так он маркируется только в сталях. Другие элементы могут означаться также не по первым буквам, например кремний – С, от силициума, а марганец – Г, поскольку эта буква имеется в середине слова.

Влияние элементов на состав нержавейки

Как влияют на состав те или иные элементы? Например, марганец – увеличивает прочность, ковкость и твердость, может заменять никель в 200 сериях. Хром – повышает стойкость к механическим нагрузкам, ударам. Также увеличивает жаростойкость, устойчивость к истиранию, отвечает за образование оксидной пленки. А вот никель отвечает за упругость, снижает ударную вязкость. Молибден относится к карбидообразующим, защищает от хрупкости, устойчив к хлористой среде. При добавлении азота можно уменьшать количественное содержание никеля в несколько раз – добавляет прочности, вязкости.

Хромистая сталь (серия 400) – аналог AISI 430 – наиболее пластичная, твердая, жаропрочная серия, сплавы поддаются свариванию, штамповке.

Хромоникелевая сталь (серия 300). Представлена устойчивыми к агрессивным средам марками — AISI 316; 316 Т; аналоги AISI 304; aisi 321.

Хромомарганцевоникелевая (серия 200). Является бюджетным аналогом хромоникелевых − высокопрочные, хорошо свариваемые, поддающиеся формовке.

Что касается формулы нержавеющей стали, то, так как это сплав различных элементов, то конкретной формулы у неё нет.

Виды поверхности нержавеющей стали. Расшифровка обозначений

Заявка на товар/услугу

Нержавеющий лист – широко распространенная и востребованная на рынке металлопродукция, изготовлена из марок стали, которые отличаются высокой коррозионной стойкостью. Производят нержавеющие листы на специальном оборудовании – прокатных станках, холодным, теплым либо горячим методами (холоднокатаные, горячекатаные листы). Технология производства во многом определяет прочностные характеристики готового нержавеющего листа. В качестве материала для изготовления данного вида металлопродукции, используют нержавейки различного назначения (конструкционные общего назначения, пищевые, жаропрочные) и марок (AISI 304, AISI 316Ti, 08Х18Т1, AISI 316, 12Х18Н10Т, AISI 430 и других).

Размеры нержавеющего листа различны. Наиболее популярны 1,0х2м, 1,25х2,5м, 1,5х3м, 1,5х6м. Зависимо от требований заказчика, могут поставляться нестандартные размеры либо подвергаться дополнительной обработке: раскрой, шлифовка, гибка.

Зависимо от требований заказчика, могут поставляться нестандартные размеры либо подвергаться дополнительной обработке: раскрой, шлифовка, гибка.

Лист нержавеющий. Характеристика марок стали

Листовой нержавеющий металлопрокат может быть изготовлен из стали различных марок: AISI 304 (отечественным аналогом является 08Х18Н10 и 08Х18Н9), AISI 316, AISI 430, AISI 321, 12Х18Н10Т, 06ХН28МДТ и многих других.

AISI 304 – наиболее популярная и распространенная аустенитная нержавеющая сталь. Повышенная жаростойкость стали AISI 304 обуславливается легирующими присадками углерода и титана. Долговечность материала и эксплуатационные характеристики обеспечивает высокое содержание никеля и хрома. Упрочнение стали проводится в условиях завода термической обработкой и азотом. Нержавейка устойчива к воздействию высоких и низких температур, окислению, легко сваривается, обладает повышенной упругостью, пластичностью и прочностью.

AISI 316 – аустенитная никельсодержащая нержавеющая сталь. За счет легирования молибденом, повышенного содержания никеля и хрома сталь характеризуется высокой коррозионной стойкостью, жаростойкостью, пластичностью и прочностью. Считается усовершенствованным вариантом AISI 304. Листы из AISI 316 не подвержены питтинговой коррозии, крекинговой и межкристаллитной. Легко поддается обработке.

За счет легирования молибденом, повышенного содержания никеля и хрома сталь характеризуется высокой коррозионной стойкостью, жаростойкостью, пластичностью и прочностью. Считается усовершенствованным вариантом AISI 304. Листы из AISI 316 не подвержены питтинговой коррозии, крекинговой и межкристаллитной. Легко поддается обработке.

AISI 430 – низкоуглеродистая нержавейка с ферритной структурой, имеет магнитные свойства (ферромагнетик). При низких температурах – достаточно хрупкая. Даже при повышенной температуре не поддается межкристаллитной коррозии. Сталь AISI 430 хорошо штампуется, деформируется, используется для производства перфорированных нержавеющих листов, устойчива в сероводородсодержащих средах.

AISI 321 – жаропрочная аустенитная нержавейка. Обладает высокой коррозионной стойкостью, долговечностью и прочностью. Легко сваривается, даже в неблагоприятных условиях (за счет содержания титана не подвергается межкристаллитной коррозии). Не желательно применять AISI 321 в окислительных и серосодержащих средах.

12Х18Н10Т – аустенитная жаропрочная нержавеющая сталь, отличающаяся высокой ударной вязкостью, пластичностью, термической и коррозионной стойкостью. Легко обрабатывается разными способами и сваривается.

06ХН28МДТ – нержавеющая аустенитная сталь с высокими коррозионными свойствами, легированная никелем, молибденом и хромом. Используется для сварных конструкций, которые эксплуатируются в агрессивной окружающей среде.

Маркировка

Согласно европейскому стандарту EN 10088 выделяют следующие состояния поверхности нержавеющей стали:

По цифровым обозначениям можно определить способ производства проката: горячий прокат обозначают цифрой 1, а холодный – 2. Продукция с обработкой поверхности согласно стандартам BA, 3N, 4N и DECO после обработки упаковывается в защитную пленку с целью предотвращения повреждений.

Наиболее распространены способы декоративной обработки поверхности, соответствующие стандартам 2B (гладкая матовая поверхность), BA (зеркальная поверхность, обеспечивающая нечеткое отражение объектов) и 4N (шлифованная, не обладающая отражающими свойствами поверхность, переливающаяся разными цветами).

Применение нержавеющего листа и свойства

Нержавеющий листовой прокат востребован и широко используются в различных областях промышленности и народного хозяйства. Продукция нашла применение в химической и пищевой сферах, машиностроении, автомобилестроении, строительстве, фармацевтической, военно-морской и многих других.

Благодаря высокой коррозионной устойчивости, длительному сроку эксплуатации, универсальности, удобстве в использовании (материал хорошо поддается монтажу, ковке, резке другим видам механообработки), сортаменту, листовой прокат из нержавейки используют для производства металлических сооружений различного назначения, облицовки зданий и сооружений, формирования напольного покрытия, изготовления цистерн, емкостей, посуды, торгового оснащения, лифтов, бойлеров, бассейнов и т.п.

Поставщик: ООО РТГ «МетПромСтар»

Уход за обработанной поверхностью

Для сохранения внешнего вида и эксплуатационных свойств продукции из нержавеющей стали с обработкой нужно придерживаться ряда правил:

- Не применять для очистки химически агрессивных веществ.

Большинство видов загрязнений хорошо отмываются теплой водой или слабощелочным (pH 9-11) мыльным раствором. Также допускается применение не содержащих хлор растворителей с обязательным последующим смыванием их водой.

Большинство видов загрязнений хорошо отмываются теплой водой или слабощелочным (pH 9-11) мыльным раствором. Также допускается применение не содержащих хлор растворителей с обязательным последующим смыванием их водой. - Не снимать защитную пленку с поверхности, соответствующей стандартам BA, 3N, 4N и DECO до окончания монтажа изделия.

- Не использовать для удаления загрязнений абразивные губки, щетки или ткани.

- Избегать контакта поверхности с содержащими хлор веществами.

При правильном и регулярном уходе поверхность сохраняет свой первоначальный внешний вид на протяжении всего срока эксплуатации.

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

- Расположение режущих кромок инструмента, относительно обрабатываемой поверхности;

- Упругая и пластическая деформация обрабатываемого металла;

- Вибрации в технологической станочной системе.

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где – приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Что такое базовая длина и для чего она используется?

Базовая длина l –длина базовой линии, используемая для выделения неровностей, характеризующая шероховатость поверхности. Базовая линия проводится относительно профиля неровностей определённым образом и имеет заданную геометрическую форму.

Что значит Ra?

Ra — символ химического элемента радия. Ra — обозначение шероховатости поверхности (среднее арифметическое отклонение профиля в мкм)

Что такое RZ на чертеже?

Rz – высота неровностей профиля по десяти точкам. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Что такое RZ 20?

Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

- 6,3 везде

- 3,2 в более аккуратных местах, таких как канавки под уплотнительную резинку

- 1,6 в местах контакта охлаждаемых поверхностей

- 0,8 в местах, где поверхность полировалась (лазерная техника)

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Сталь AISI 430: применение, характеристики, состав, свойства

Сталь AISI 430 относится к категории сплавов с максимальной устойчивостью к коррозии. Высокие эксплуатационные качества материала, простота обработки и доступная стоимость позволили этой марке стали занять одну из лидирующих позиций среди других типов «нержавейки».

Зарубежные аналоги марки стали AISI 430 ( аналог 12Х17 ) | ||

| США | AISI 430, S43000 | |

| Германия | 1.4016, X6CM7, X6Cr17, X8Cr17 | |

| Япония | SUS430, SUS430TB, SUS430TK | |

| Франция | 430F00, Z8C17 | |

| Англия | 17Cr, 430S15, 430S17, 430S18 | |

| Евросоюз | 1. 4016, X6Cr17, X8Cr17 4016, X6Cr17, X8Cr17 | |

| Италия | X6Cr17, X8Cr17 | |

| Испания | F.3113, X6Cr17 | |

| Китай | 1Cr15, 1Cr17, ML1Cr17 | |

| Швеция | 2320 | |

| Польша | h27 | |

| Чехия | 17040, 17041 | |

Химический состав AISI 430 и основные технические характеристики

Расшифровка AISI 430 кроется в ее буквенной аббревиатуре и числовом значении. Буквы – это название американского института American Iron and Steel Institute (AISI), в котором были разработана группа стандартов для разных металлов и сплавов. В числовом значении ключевую роль играет только первая цифра, которая обозначает тип стали, а две другие считаются порядковым номером конкретной марки в ассортиментном ряду своей группы. В данном случае цифра 4 обозначает принадлежность нержавейки AISI 430 к классу ферритных сталей.

Хим состав AISI 430 включает в себя в малых процентных долях углерод (до 0. 12%), кремний (до 0.8%), фосфор (до 0.035%) и другие химические соединения в минимальных количествах. Основу составляют всего два элемента – железо (около 81%) и хром (16-18%), благодаря которым формируются ключевые эксплуатационные качества и свойства материала.

12%), кремний (до 0.8%), фосфор (до 0.035%) и другие химические соединения в минимальных количествах. Основу составляют всего два элемента – железо (около 81%) и хром (16-18%), благодаря которым формируются ключевые эксплуатационные качества и свойства материала.

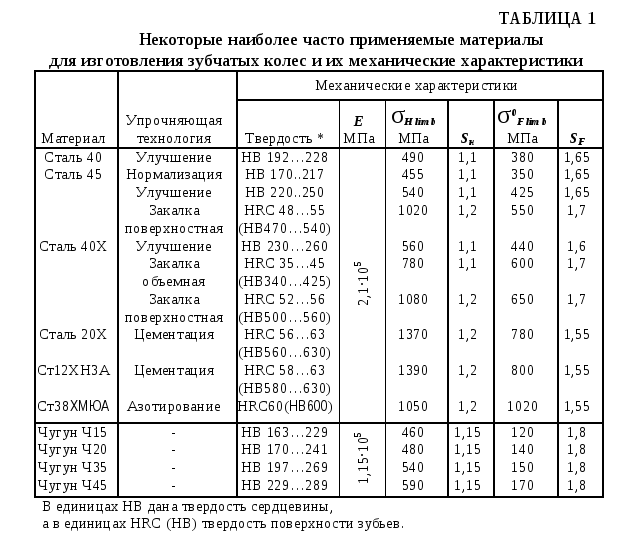

Среди основных технических характеристик стали AISI 430 стоит отметить следующие:

- Допускаемое напряжение стали AISI 430 на разрыв составляет 450-600 МПа, а на сжатие – около 240 Мпа.

- Предел текучести AISI 430 составляет 360 Мпа.

- Твердость AISI 430 по Бринеллю (HB) соответствует 160 единицам.

- Плотность AISI 430 соответствует 7800 кг/м3. Это типичное значение, соответствующее большинству типов нержавеющих марок стали.

Сбалансированный химический состав AISI 430 и высокие эксплуатационные показатели стали одним из ключевых преимуществ этой марки. Благодаря отсутствию дорогостоящих компонентов, стоимость сплава невысокая, что делает ее максимально востребованной.

Области применения нержавеющей стали AISI 430 и ее аналоги в разных странах

Нержавеющая сталь AISI 430 получила широкое распространение в различных отраслях промышленности благодаря своей стойкости к коррозии, механическим повреждениям и воздействию химически активных соединений. Наличие большого процентного содержания хрома позволяет использовать эту марку не только в технических сферах, но и в пищевой промышленности. Это одна из немногих разновидностей пищевой нержавейки, которая может одновременно выдерживать высокие механические и температурные нагрузки.

Наличие большого процентного содержания хрома позволяет использовать эту марку не только в технических сферах, но и в пищевой промышленности. Это одна из немногих разновидностей пищевой нержавейки, которая может одновременно выдерживать высокие механические и температурные нагрузки.

Применение материала в разных сферах:

- Нефтедобывающая промышленность – магистральные трубопроводы, установки для перекачки и транспортировки природного газа и нефтепродуктов.

- Пищевая промышленность – посуда и аксессуары, рабочие поверхности и столы для профессиональных кухонь, дистилляторы, перегонные кубы.

- Строительство – фасадные панели для декоративной облицовки зданий, элементы декора.

- Химическая промышленность – емкости для транспортировки и хранения разбавленных кислот (азотная, лимонная, уксусная), лабораторное оборудование.

- Машиностроение – валики, втулки, соединительные элементы различных конструкций, детали механизмов, работающих в условиях повышенной влажности или в агрессивных средах.

AISI 430 – это универсальная марка стали с оптимальными техническими и эксплуатационными показателями.

Несмотря на то, что эта марка разработана в США, существует российский аналог AISI 430 – нержавеющая сталь 12Х17, которая обладает аналогичным составом и такими же техническими характеристиками.

Аналоги AISI 430 в других странах мира:

- X6CM7, X6Cr17 – Германия.

- 17Cr, 430S17 – Великобритания.

- h27 – Польша.

- Z8C17, 430F00 – Франция.

В Японии аналог AISI 430 – это марки стали SUS430, SUS 430TK, а в Китае существуют свои стандарты – 1Cr15 и 1Cr17.

Мы предлагаем купить нержавеющую сталь марки AISI 430 или ее аналог согласно ГОСТ с гарантией качества и по самым выгодным ценам. Также мы оказываем услуги по обработке металлов и изготовлению деталей любого уровня сложности из всех марок нержавеющих сталей и других сплавов.

Марки нержавеющей стали и их характеристики

30.09.2022

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности. Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности. Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Популярные марки стали

В России развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T(10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)