Нержавейка обозначение гост: Сталь листовая нержавеющая | ГОСТы и ТУ компании МЕТАЛЛСЕРВИС

Содержание

ГОСТ 5582-75: лист нержавейка тонколистовая жаропрочная

‘+

‘

‘+

‘{{n}}’ +

‘{{o}}’ +

‘{{t}}’ +

‘

‘+

‘

Компания «Региональный дом металла» предлагает вам заказать со склада в Санкт-Петербурге недорогие и качественные листы из нержавеющей стали ГОСТ 5582-75. В наличии имеются листы нагартованные, термически обработанные, полунагартованные любой точности прокатки, включая повышенную. Есть изделия с обрезной и необрезной кромкой и разной плоскостностью, начиная с ПН и заканчивая ПО. Все товары категории нержавеющий лист стальной.

Для разных параметров изделий есть собственные нормативы сертификации. К примеру, ГОСТ на лист нержавеющий 12х18н10т есть следующие:

-

Изготовление тонколистового горяче и холоднокатаного проката – стандарт 5582-75; -

Сортамент горячекатаного тонкого листа – 19903-74; -

Сортамент холоднокатаного тонкого листа – 19904-90; -

Химсостав тонкого листа – ГОСТ 5632-72; -

Сортамент толстого листа – ГОСТ 7350-77.

|

|

| ||||

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

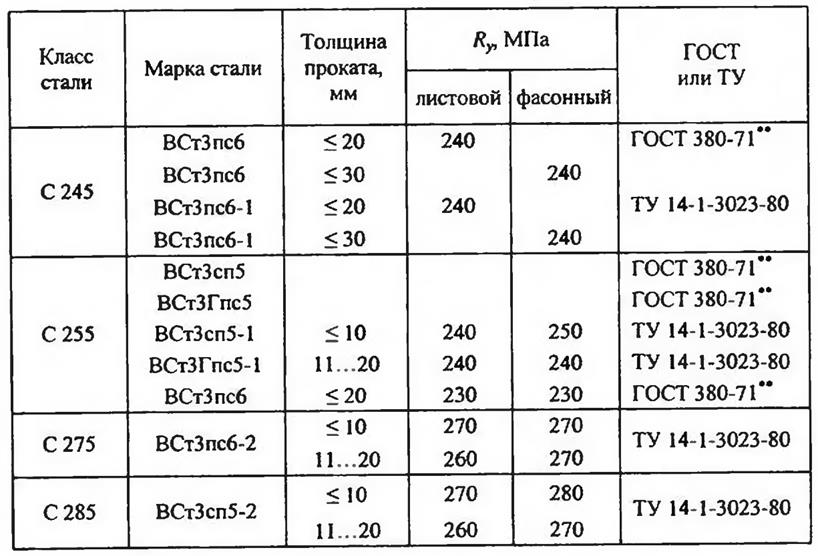

Лист нержавейка ГОСТ

Стальной лист нержавейки ГОСТ 19903 74 – тонкий, горячекатаный. Эта продукция по стандарту может иметь толщину от 0,5 до 160 мм для листового металла, и 1,2 – 12 мм для рулонного. Ширина – от 500 мм. Предельные отклонения по ширине для изделия с обрезной кромкой выглядят следующим образом:

Эта продукция по стандарту может иметь толщину от 0,5 до 160 мм для листового металла, и 1,2 – 12 мм для рулонного. Ширина – от 500 мм. Предельные отклонения по ширине для изделия с обрезной кромкой выглядят следующим образом:

Если кромка не обрезная, то предельные отклонения допускаются в пределах +20/+50 мм. Так же у нас имеются страницы с ГОСТ для многих других товаров. Например для электросварной трубы, тут.

Полезные ссылки:

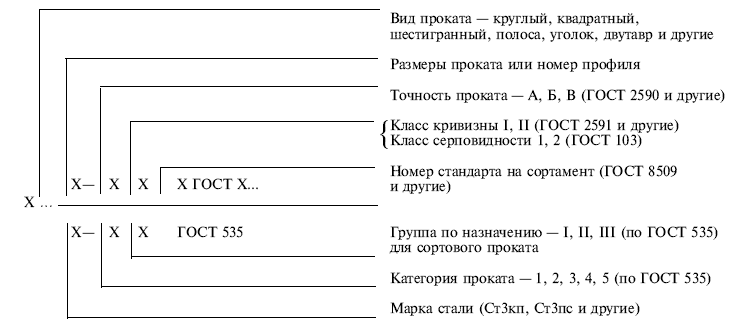

В производстве используются особые маркировки. В частности, когда выпускается горячекатаный лист нержавейки, обозначение ГОСТ распространяется на точность прокатки. В маркировке это отражается в виде литер А и Б (повышенная и нормальная точность).

Лист нержавеющий ГОСТ

Компания «РДМ» реализует сертифицированную продукцию высокого качества. Одним из наиболее востребованных товаров является лист нержавеющий ГОСТ 5582-75, изготовленный из низкоуглеродистой стали 08х18н10т. Он является прямым аналогом американского 321 стандарта по AISI. Помимо стойкости к коррозии, обеспечиваются великолепные показатели устойчивости к высоким температурам. Применяется в химической промышленности, при изготовлении деталей теплообменников, обшивки вагонов, в автомобильной промышленности и других хозяйственных сферах.

Он является прямым аналогом американского 321 стандарта по AISI. Помимо стойкости к коррозии, обеспечиваются великолепные показатели устойчивости к высоким температурам. Применяется в химической промышленности, при изготовлении деталей теплообменников, обшивки вагонов, в автомобильной промышленности и других хозяйственных сферах.

Так же вас может заинтересовать страница с ГОСТ для трубы в ППУ изоляции: https://rdmetall.ru/truba-stalnaya/truby-ppu-izolyatsiya/gost-30732-2006/.

Соблюдая ГОСТ на лист нержавейки, производители проводят множество проверок каждой партии продукции. Это позволяет поддерживать стабильно высокое качество. Мы работаем только с самыми надёжными поставщиками металлопроката в России.

Стандарт гост 5582 75

| ПРОКАТ ТОНКОЛИСТОВОЙ КОРРОЗИОННО-СТОЙКИЙ, ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ Технические условия Stainless and Meat-Resisting Sheet. Specifications | ГОСТ 5582-75 |

ДНастоящий стандарт распространяется на тонколистовой горячекатаный и холоднокатаный коррозионно-стойкий, жаростойкий и жаропрочный прокат, изготовляемый в листах.

1. КЛАССИФИКАЦИЯ

1.1. Прокат

подразделяют:

а) по состоянию

материала и качеству поверхности на:

холоднокатаный

нагартованный – h2,

холоднокатаный

полунагартованный – ПН1,

холоднокатаный

термически обработанный (мягкий), травленый или после светлого отжига – М2а, М3а,

М4а,

холоднокатаный

термически обработанный (мягкий) – М4в,

горячекатаный термически

обработанный (мягкий), травленый или после светлого отжига – М2б, М3б, М4б,

горячекатаный,

термически обработанный (мягкий) – М4г;

б) по точности прокатки

на:

– горячекатаный – по ГОСТ 19903,

– холоднокатаный –

по ГОСТ 19904;

в) по виду кромок на:

необрезной – НО,

обрезной – О;

г) по отклонению от

плоскостности проката с временным сопротивлением разрыву 690 Н/мм2 (70

кгс/мм2) и менее:

– нормальный – ПН,

– улучшенный – ПУ,

– высокий – ПВ,

– особовысокий – ПО.

(Измененная редакция,

Изм. № 2, 4; Поправка. ИУС 3-98).

2. СОРТАМЕНТ

2.1. Горячекатаный

тонколистовой прокат изготовляют толщиной от 1,5 до 3,9 мм, холоднокатаный –

толщиной от 0,7 до 3,9 мм.

(Измененная редакция,

Изм. № 2; Поправка, ИУС 10-94).

2.2. Форма, размеры и предельные отклонения по размерам тонколистового

проката должны соответствовать требованиям:

– горячекатаный – ГОСТ 19903;

– холоднокатаный – ГОСТ 19904.

2.3. Отклонение от плоскостности листов с временным сопротивлением 70

кгс/мм2 и менее должна соответствовать ГОСТ 19903 и ГОСТ 19904 для высокой (ПВ),

улучшенной (ПУ) и нормальной (ПН) плоскостности.

Отклонение от

плоскостности листов с временным сопротивлением свыше 70 до 85 кгс/мм2 включительно

не должно превышать 25 мм на 1 м длины.

Примечания:

1. Отклонение от

плоскостности горячекатаного проката, поставляемого в термически обработанном

состоянии без травления, не нормируют.

2. Продольный равномерный изгиб (кривизна,

копирующая форму рулона, – рулонная кривизна) нагартованного и полунагартованного

проката, нарезанного из рулонов, не является браковочным признаком.

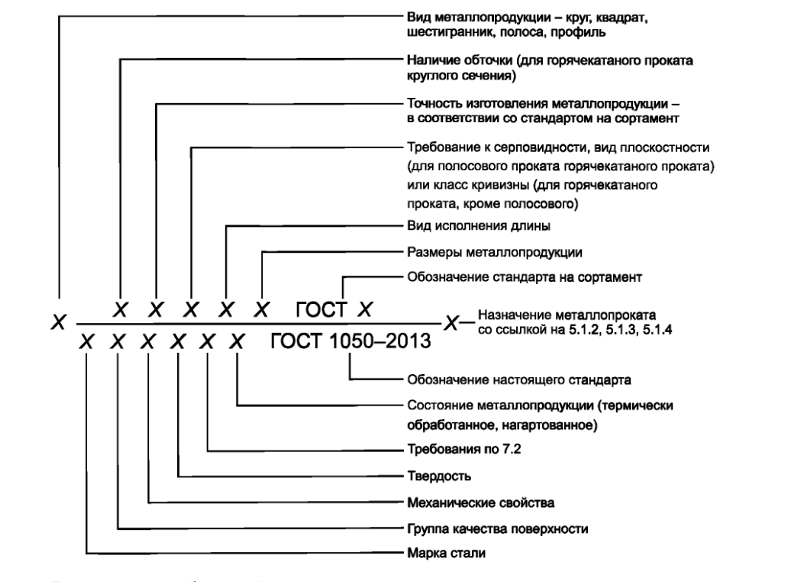

Примеры условных обозначений

Прокат горячекатаный

листовой нормальной точности (Б), улучшенной плоскостности (ПУ), с необрезной

кромкой (НО), размером 3´710´1420 мм по ГОСТ 19903 из стали марки

20Х13, термически обработанный, травленый, группы поверхности М3б;

Лист Б-ПУ-НО-3´710´1420 ГОСТ 19903-74

20Х13-М3б ГОСТ 5582-75

Прокат холоднокатаный

листовой повышенной точности (AT), по ширине (АШ), по длине (АД), нормальной

плоскостности (ПН), с обрезной кромкой (О), размером 2´1000´2000 мм по ГОСТ 19904, из стали марки

12Х18Н10Т, нагартованный:

Лист AT-АШ-АД-ПН-О-2´1000´2000 ГОСТ 19904-90

12Х18Н10Т-Н1 ГОСТ 5582-75

Прокат холоднокатаный

листовой, нормальной точности: по толщине (БТ), по ширине (БШ), по длине (АД),

нормальной плоскостности (ПН), с обрезной кромкой (О), размером 1,2´1100´2300 мм по ГОСТ 19904 из стали марки

08Х13, термически обработанный, травленый, группа поверхности М2а:

Лист БТ-БШ-БД-ПН-0-1,2´1100´2300 ГОСТ 19904-90

08Х13-М2а ГОСТ 5582-75

(Измененная редакция,

Изм. № 2, 4; Поправка, ИУС 3-98).

№ 2, 4; Поправка, ИУС 3-98).

3. ТЕХНИЧЕСКИЕ

ТРЕБОВАНИЯ

3.1. Прокат изготовляют

следующих марок: 11Х11Н2В2МФ, 16Х11Н2В2МФ, 20Х13, 30Х13, 40Х13, 09Х16Н4Б,

12Х13, 14Х17Н2, 08Х13, 12Х17, 08Х17Т, 08Х18Тч, 08Х18Т1, 15Х25Т, 15Х28,

20Х13Н4Г9, 09Х15H8Ю, 07Х16Н6, 08Х17Н5М3, 20Х20Н14С2, 08Х22Н6Т, 12Х21Н5Т,

08Х21Н6М2Т, 20Х23Н13, 15Х18Н12С4ТЮ, 10Х11Н20Т2Р, 10Х13Г18Д, 10Х14Г14Н4Т,

10Х14АГ15, 12Х17Г9АН4, 03Х17Н14М3 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т,

12Х18Н9, 17Х18Н9, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11,

03Х18Н12-ВИ, 08Х18Н12Т, 08Х18Н12Б, 03Х21Н21М4ГБ, 20Х23Н18, 20Х25Н20С2,

12Х25Н16Г7АР, 06ХН28МТ, 06ХН28МДТ.

(Измененная редакция,

Изм. № 2; Поправка, ИУС 12-2000).

3.2. Химический состав сталей – по ГОСТ 5632.

Примечания:

1. В стали марки

12Х21Н5Т не допускаются отклонения по содержанию титана. С согласия потребителя

листы можно изготовлять с предельными отклонениями по титану в соответствии

с ГОСТ 5632.

2. Для стали марки 12Х18Н10Т,

прокатываемой на непрерывных и полунепрерывных станах, содержание титана должно

быть [5×(С – 0,02) – 0,7] %, а отношение содержания хрома к

никелю не должно превышать 1,8.

(Измененная редакция, Изм. № 2).

3.3. Макроструктура стали не должна иметь следов усадочной раковины,

расслоений, инородных включений, трещин и пузырей и обеспечивается технологией

изготовления.

В срезах листов не

должно быть трещин-расщеплений и расслоений.

3.4. Механические

свойства проката, подвергнутого термической обработке (умягчающей), должны

соответствовать нормам, указанным в табл. 1.

Таблица 1

| Марка стали | Режим термической обработки листов (рекомендуемый) | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2) | Относительное удлинение, d5, % |

| Не менее | ||||

| 11Х11Н2В2МФ | Отжиг 760-780 °С | Не более 830 (85) | – | 22 |

| 16Х11Н2В2МФ | ||||

| 20Х13 | Отжиг или отпуск 740-800 °С | 490 (50) | 20 | |

| 30Х13 | 540 (55) | 17 | ||

| 40Х13 | 550 (56) | 15 | ||

| 09Х16Н4Б | Отжиг 620-640 °С, выдержка 4-8 ч, охлаждение с печью до 200-300 °С, далее на воздухе | Не более 1130 (115) | – | |

| 12Х13 | Отжиг или отпуск 740-780 °С | 440 (45) | – | 21 |

| 14Х17Н2 | Отжиг или отпуск 650-700 °С | По согласованию | ||

| 08Х13 | Отжиг или отпуск 740-780 °С | 410 (42) | – | 21 |

| 12Х17 | 490 (50) | 20 | ||

| 08Х17Т | 460 (47) | 20 | ||

| Отжиг 830- 860 °С, охлаждение на воздухе или нормализация при 960-1000 °С, охлаждение на воздухе или в воде | 460 (47) | 30 | ||

| 08Х18Тч | Закалка 920 °С, охлаждение в воде | 470 (48) | 35 | |

| 08Х18Т1 | Отжиг 830-860 °С, охлаждение на воздухе или нормализация 960-1000 °С, охлаждение на воздухе или в воде | 460 (47) | 30 | |

| 15Х25Т | Отжиг или отпуск 740-780 °С | 530 (54) | 17 | |

| 20Х13Н4Г9 | Закалка 1050-1080 °С, охлаждение в воде или на воздухе | 640 (65) | 40 | |

| 15Х28 | Отжиг или отпуск 740-780 °С | 530 (54) | 17 | |

| 09Х15Н8Ю | Нормализация 1040-1080 °С | Не более 1080 (110) | 20 | |

| 07Х16Н6 | Закалка 1030-1070 °С, охлаждение в воде или на воздухе | Не более 1180 (120) | 20 | |

| 08Х17Н5М3 | Закалка 1030-1080 °С, охлаждение на воздухе или в воде | Не более 1180 (120) | 610 (62) | 20 |

| 20Х20Н14С2 | Закалка 1000-1080 °С, охлаждение на воздухе или в воде | 590 (60) | – | 40 |

| 08Х22Н6Т | Закалка 950-1050 °С, охлаждение в воде или на воздухе | 640 (65) | 20 | |

| 12Х21Н5Т | Закалка 1000-1080 °С, охлаждение в воде или на воздухе | 690 (70) | 440 (45) | 18 |

| 08Х21Н6М2Т | Закалка 1000-1080 °С, охлаждение в воде или на воздухе | 590 (60) | – | 22 |

| 20Х23Н13 | Закалка 1100-1150 °С, охлаждение в воде или на воздухе | 540 (55) | 35 | |

| 15Х18Н12С4ТЮ | Закалка 1020-1050 °С, охлаждение в воде | 720 (73) | 345 (35) | 30* |

| 10Х11Н20Т2Р | Закалка 1020-1060 °С, охлаждение в воде или на воздухе | Не более 740 (75) | – | 35 |

| 10Х14Г14Н4Т | Закалка 1050-1080 °С, охлаждение в воде | 690 (70) | 295 (30) | |

| 10Х14АГ15 | Закалка 950-1100 °С, охлаждение в воде | 740 (75) | – | 45 |

| 12Х17Г9АН4 | Закалка 1050-1080 °С, охлаждение в воде или на воздухе | 690 (70) | 40 | |

| 03Х17Н14М3 | Закалка 1030-1070 °С, охлаждение в воде или на воздухе | 490 (50) | 196 (20) | |

| 10Х17Н13М2Т | 530 (54) | 225 (23) | 38 | |

| 10Х17Н13М3Т | – | |||

| 08Х17Н15М3Т | 205 (21) | 35 | ||

| 12Х18Н9 | 540 (55) | 195 (20) | 38 | |

| 17Х18Н9 | 590 (60) | – | 35 | |

| 08Х18Н10 | 510 (52) | 185 (19) | 45 | |

| 08Х18Н10Т | 530 (54) | 205 (21) | 40 | |

| 12Х18Н10Т | 205 (21) | |||

| 12Х18Н10Е | Не более 740(75) | – | 35 | |

| 03Х18Н11 | 490 (50) | 196 (20) | 40 | |

| 03Х18Н12-ВИ | 390 (40) | – | ||

| 08Х18Н12Т | 510 (52) | 35 | ||

| 08Х18Н12Б | 530 (54) | 40 | ||

| 03Х21Н21М4ГБ | Закалка 1080-1130 °С, охлаждение в воде или на воздухе | 540 (55) | 245 (25) | 25** |

| 20Х23Н18 | Закалка 1080-1150 °С, охлаждение в воде или на воздухе | 510 (52) | 35 | |

| 20Х25Н20С2 | Закалка 1050-1100 °С, охлаждение в воде или на воздухе | 490 (50) | – | |

| 12Х25Н16Г7АР | Не более 980(100) | |||

| 06ХН28МТ | Закалка 1050-1080 °С, охлаждение в воде, или на воздухе | 540 (55) | ||

| 06ХН28МДТ |

* Относительное удлинение d25

** Относительное удлинение d10.

Примечания:

1. В таблице указаны

рекомендуемые режим и вид термической обработки на заводе-изготовителе.

2. По согласованию

потребителя с изготовителем допускается изменение режима и вида термической

обработки.

3. Для горячекатаного

проката из стали марок 20Х13, 30Х13, 40Х13, 08Х17Т, 12Х13, 14Х17Н2, 08Х13,

12Х17, 08Х18Т1, 15Х25Т, 15Х28 допускается не производить термическую обработку

при получении механических свойств, указанных в табл. 1.

4-6 Исключены.

По согласованию изготовителя с потребителем прокат из

стали марок 08Х18Т1, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х18Н10Т, 12Х18Н10Т, 20Х23Н18

изготовляют с повышенными значениями механических свойств, указанными в

табл. 1а.

Таблица 1а

| Марка стали | Режим термической обработки листов (рекомендуемый) | Временное сопротивление sв, н/мм2 (кгс/мм2) | Предел текучести sг, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % |

| не менее | ||||

| 08Х18Т1 | Отжиг 830-860 °С, охлаждение на воздухе или нормализация 960-1000 °С, охлаждение на воздухе или в воде | 490 (50) | – | 32 |

| 10Х17Н13М2Т | Закалка 1050-1080 °С, охлаждение в воде или на воздухе | 550 (56) | – | 40 |

| 10Х17Н13М3Т | ||||

| 08Х18Н10Т | 216 (22) | 42 | ||

| 12Х18Н10Т | ||||

| 20Х23Н18 | Закалка 1080-1150 °С, охлаждение в воде или на воздухе | 530 (54) | – | 37 |

(Измененная редакция, Изм. № 1-4, Поправка, ИУС 3-98, 12-2000).

№ 1-4, Поправка, ИУС 3-98, 12-2000).

3.5. Механические

свойства нагартованного и полунагартованного проката должны соответствовать

нормам, указанным в табл. 2.

Таблица 2

| Марка стали | Состояние поставки | Временное сопротивление sв Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % |

| Не менее | ||||

| 20Х13Н4Г9 | Нагартованное | Не менее 980 (100) | – | 15 |

| 15Х18Н12С4ТЮ | Не менее 880 (90) | 685 (70) | 10 | |

| 12Х17Г9АН4 | Не менее 980 (100) | – | 15 | |

| 12Х18Н9 | 930-1230 (95-125) | 13 | ||

| 17Х18Н9 | 980-1230 (100-125) | |||

| 17Х18Н9 | Полунагартованное | 740-980 (75-100) | 18 | |

| 08Х18Н10 | 740-930 (75-95) | 25 | ||

| 08Х18Н10 | Нагартованное | Не менее 930 (95) | 10 | |

| 12Х18Н10Т | Полунагартованное | Не менее 740 (75) | 25 | |

| 12Х18Н10Т | Нагартованное | 880-1080 (90-100) | 10 | |

| 03Х18Н12-ВИ | Полунагартованное | Не менее 740 (75) | 12 |

Примечания:

1. Исключен.

Исключен.

2. По согласованию

потребителя с изготовителем для обеспечения указанных в табл. 2 свойств

допускается применять термическую обработку.

(Измененная редакция, Изм. № 2, Поправка, ИУС 5-2001).

3.6. Механические

свойства проката, определенные на контрольных термически обработанных образцах,

должны соответствовать нормам, указанным в табл. 3.

(Измененная редакция,

Изм. № 2, Поправка, ИУС 12-2000).

3.7. Механические

свойства проката из стали марок 12Х18Н10Т, 12Х25Н16Г7АР и 10Х11Н20Т2Р,

определенные по требованию потребителя при повышенных температурах на

термически обработанных образцах, должны соответствовать нормам, указанным в

табл. 4.

Таблица 3

| Марка стали | Режим термической обработки образцов (рекомендуемый) | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Предел текучести sт, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % |

| Не менее | ||||

| 11Х11Н2В2МФ | Закалка 1000-1150 °С, охлаждение на воздухе, отпуск 560-600 °С, охлаждение на воздухе | 880 (90) | – | 10 |

| 16Х11Н2В2МФ | Закалка-960-1000 °С, охлаждение на воздухе, отпуск 240-400 °С, охлаждение на воздухе | 1320 (135) | ||

| 09Х16Н4Б | Закалка 970-1050 °С, охлаждение на воздухе, отпуск 300-350 °С, выдержка 2 ч, охлаждение на воздухе | 1230 (125) | 8 | |

| 14Х17Н2 | Закалка 950-975 °С, охлаждение в масле, отпуск 275-350 °С,охлаждение на воздухе | 1080 (110) | 10 | |

| 07Х16Н6 | Закалка 960-990 °С, охлаждение на воздухе, обработка холодом при минус 70 °С в течение 2 ч, отпуск 350-400 °С, выдержка 1 ч, охлаждение на воздухе | 835 (85) | 12 | |

| 08Х17Н5М3 | Закалка (940 ± 10) °С, охлаждение на воздухе или в воде, обработка холодом при минус 70 °С в течение 2 ч, отпуск (450 ± 10) °С, выдержка 1 ч, охлаждение на воздухе | 1180 (120) | 885 (90) | 9 |

| 10Х11Н20Т2Р | Закалка 1020-1060 °С, охлаждение в воде или на воздухе, старение (720 ± 10) °С, выдержка 4-12 ч, охлаждение на воздухе | 960 (98) | – | 20 |

Таблица 4

| Марка стали | Режим термической обработки | Температура испытания, °С | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % |

| Не менее | ||||

| 12Х18Н10Т | Закалка 1050-1080 °С, охлаждение в воде или на воздухе | 700 | 250 (25) | 40 |

| 12Х25Н16Г7АР | Закалка 1050-1100 °С, охлаждение в воде или на воздухе | 900 | 180 (18) | 30 |

| 10Х11Н20Т2Р | Закалка 1020-1060 °С, охлаждение в воде или на воздухе, старение (720 ± 10) °С, выдержка 8 ч, охлаждение на воздухе | 700 | 590 (60) | 10 |

Примечание. Закалку стали производят

Закалку стали производят

в листах.

(Измененная редакция, Изм. № 2).

3.8. По виду и качеству поверхности прокат должен

соответствовать требованиям, указанным в табл. 5.

Таблица 5

| Группа поверхности | Состояние материала | Описание поверхности | Наименование допускаемых дефектов поверхности | Максимальная глубина залегания допускаемых дефектов |

| 1 | Нагартованное (Н) и полунагартованное (ПН) | Блестящая без пузырей-вздутий, раскатанных пузырей, плен, вкатанных металлических частиц, рябизны и перетрава, с незначительной разницей оттенков | Царапины, вмятины, отпечатки, риски, раскатанные отпечатки | 1/2 суммы предельных отклонений по толщине |

| 2 | а) холоднокатаная термически обработанная травленая или после светлого отжига | Серебристо-матовая или блестящая, без пузырей-вздутий, раскатанных пузырей, плен, вкатанных металлических частиц, окалины и перетрава | Рябизна, царапины, отпечатки, вмятины, риски, раскатанные отпечатки | |

| б) горячекатаная термически обработанная травленая или после светлого отжига | Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки | |||

| 3 | а) холоднокатаная термически обработанная травленая или после светлого отжига | Рябизна, царапины, отпечатки, вмятины, риски, раскатанные отпечатки | Сумма предельных отклонений по толщине | |

| б) горячекатаная термически обработанная травленая или после светлого отжига | Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки | |||

| 4 | а) холоднокатаная термически обработанная, травленая или после светлого отжига | Серебристо-матовая или блестящая без пузырей-вздутий, раскатанных пузырей, окалины и перетрава | Рябизна, царапины, отпечатки, вмятины, риски, прокатные плены, раскатанные отпечатки | |

| б) горячекатаная термически обработанная, травленая или после светлого отжига | Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки, прокатные плены | |||

| в) холоднокатаная термически обработанная | Темная | Рябизна, царапины, отпечатки, вмятины, риски, прокатные плены, раскатанные отпечатки, окалина | ||

| г) горячекатаная термически обработанная | Рябизна, царапины, отпечатки, вмятины, риски, раковины, прокатные плены, раскатанные отпечатки, окалина |

Примечания: 1. Требования к

Требования к

качеству поверхности термически обработанного проката по количеству и характеру

дефектов могут уточняться по согласованию потребителя с изготовителем по

эталонам.

2. Допускается пологая

зачистка дефектов поверхности абразивом с зернистостью по ГОСТ 3647, не крупнее № 16 для 1

и 2-й групп и с зернистостью не крупнее № 25 для 3 и 4-й групп на глубину, не

выводящую прокат за пределы минимальной толщины. Поджоги от зачистки не

допускаются.

3. По требованию

потребителя прокат изготовляют без зачистки и вырезки недопустимых дефектов.

4. Цвета побежалости и различные оттенки

от травления на холоднокатаном и горячекатаном термически обработанном прокате

травленом или после светлого отжига не являются браковочным признаком.

(Измененная редакция,

Изм. № 2, 4).

3.9. Стали марок

20Х13Н4Г9, 09Х15Н8Ю1, 08Х22Н6Т, 08Х21Н6М2Т, 10Х14Г14Н4Т, 12Х17Г9АН4,

03Х17Н14М3, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 08Х18Н10,

08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11, 03Х18Н12-ВИ, 08Х18Н12Т, 08Х18Н12Б,

03Х21Н21М4ГБ, 06ХН28МДТ и 06ХН28МТ не должны обладать склонностью к

межкристаллитной коррозии.

(Поправка, ИУС 12-2000).

3.10. По требованию

потребителя листы изготовляют:

а) с проверкой стали

марки 12Х21Н5Т на отсутствие склонности к охрупчиванию, режим термической

обработки и нормы должны соответствовать указанным в табл. 6;

Таблица 6

| Режим термической обработки образцов | Толщина листа, мм | Приращение временного сопротивления, %, не более | Ударная вязкость кгс×м/см2, не менее |

| Нагрев до 550 °С, выдержка 1 ч, охлаждение в печи (со скоростью 100 °С в час) до 300 °С, затем охлаждение на воздухе | До 2 | 50,0* | – |

| 2 и более | – | 4,0 |

_______

* Приращение временного сопротивления после отпуска определяют в процентах

от временного сопротивления термически обработанного мягкого проката.

б) с нормированной

шероховатостью поверхности нагартованного проката и полунагартованного проката;

в) с нормированием

содержания газов в стали марки 03Х18Н12-ВИ, которое не должно превышать:

кислорода – 0,006 %, азота – 0,03 %;

г) без механических

испытаний и других испытаний, предусмотренных настоящим стандартом;

д) с определением

механических свойств при повышенных температурах для марок стали, не указанных

в табл. 4;

4;

е) с определением

предела текучести, для стали марок, нормы предела текучести которых не приведены

в табл. 1;

ж) с испытанием на

изгиб;

з) с испытанием на

перегиб;

и) с испытанием на

вытяжку сферической лунки;

к) с определением

альфа-фазы в аустенитных и аустенитно-ферритных сталей;

л) с проверкой на

отсутствие склонности стали к межкристаллитной коррозии для стали марок, не

указанных в ГОСТ 6032;

м) с проверкой на

отсутствие склонности стали к межкристаллитной коррозии для марок 08Х17Т,

15Х25Т, 07Х16H6, 08Х17Н5М3;

н) с контролем

внутренних дефектов неразрушающими методами контроля.

Примечание. Методы испытаний по подпунктам к,

л, н, а также нормы при испытании по подпунктам б, д, е-

н, устанавливают по согласованию потребителя с изготовителем.

(Измененная редакция,

Изм. № 1).

4. ПРАВИЛА-ПРИЕМКИ

4.1. Прокат принимают

партиями. Партия должна состоять из металла одной плавки, одного состояния

Партия должна состоять из металла одной плавки, одного состояния

материала, одной толщины, а для термически обработанного проката – одного

режима термической обработки.

По согласованию

изготовителя с потребителем допускается поставка партий, состоящих из

нескольких плавок одной марки.

4.2. Для проверки качества проката от партии отбирают выборку:

а) для контроля

поверхности, срезов, отклонения от плоскостности и размеров – все листы партии;

б) для химического

анализа – по ГОСТ 7565;

в) для определения

содержания газов – три образца, альфа-фазы – два образца от плавки;

г) для испытаний на

растяжение при нормальной и повышенной температурах, охрупчивание, изгиб,

перегиб, вытяжку сферической лунки, а также определение шероховатости

поверхности, испытаний на склонность к межкристаллитной коррозии, ударную

вязкость – по два листа от партии.

4.3. При получении неудовлетворительных результатов испытаний хотя бы по

одному из показателей повторные испытания проводят на отобранной выборке

по ГОСТ 7566.

4.4. Допускается

указывать химический состав стали и содержания альфа-фазы в документе о

качестве по данным документа о качестве на заготовку.

(Измененная редакция,

Изм. № 4).

4.5. Макроструктуру

контролируют визуально на кромкахлистов.

(Введен дополнительно,

Изм. № 2, 4).

5.МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор проб для определения химического состава – по ГОСТ 7565-81, химический анализ –

по ГОСТ 12344 – ГОСТ 12365 или другими методами, обеспечивающими требуемую точность определения.

(Измененная редакция,

Изм. № 4).

5.2. Толщину проката измеряют микрометром по ГОСТ 6507, линейные размеры

листов измеряют рулеткой по ГОСТ 7502, металлической линейкой

по ГОСТ 427 или другими измерительными инструментами, обеспечивающими точность,

установленную настоящим стандартом.

Отклонения формы

измеряют в соответствии с ГОСТ 26877 металлической

линейкой по ГОСТ 427 или другими измерительными инструментами, обеспечивающими точность,

установленную настоящим стандартом.

(Измененная редакция,

Изм. № 2, 4).

5.3. Качество

поверхности проверяют визуально без применения увеличительных приборов.

При разногласиях в

оценке глубину залегания дефектов определяют на поперечных микрошлифах с

помощью окуляр-микрометра на микроскопе типа МИМ-7, МИМ-8, «Неофот» и других

соответствующей точности, изготовляемых по нормативно-технической документации

(НТД).

5.2, 5.3. (Измененная

редакция, Изм. № 2).

5.4. Отбор и подготовку проб для определения содержания газов, газовый

анализ – по ГОСТ 17745. Содержание газов

определяет завод, производящий выплавку стали.

5.5. Для испытаний на

растяжение при нормальной и повышенной температурах, на охрупчивание, изгиб,

перегиб, вытяжку сферической лунки, а также определение шероховатости

поверхности, испытаний на склонность к межкристаллитной коррозии, ударную

вязкость отбирают по одной пробе от каждого контрольного листа.

5.6. Отбор и подготовку проб для испытаний механических и технологических

свойств производят поперек направления волокна по ГОСТ 7564.

5.7. Испытание на растяжение при температуре () °C листов толщиной 3,0 мм и более проводят

по ГОСТ 1497, а листов толщиной до 3,0 мм – по ГОСТ 11701 на образцах с

начальной расчетной длиной l0 = 5,65ÖF0.

Допускается испытание листов толщиной до 3,0 мм проводить на образцах с

расчетной длиной 5,65 ÖF0 и шириной b0 20

мм.

Испытания проката из

стали марки 03Х21Н21М4ГБ проводят по ГОСТ 11701 на образцах с

начальной рабочей длиной l0 = 25ÖF0.

Испытания проката из

стали марки 15Х18Н12С4ТЮ толщиной 3,0 мм и более проводят по ГОСТ 1497 на образцах с

начальной расчетной длиной l0 = 11,3ÖF0. Листы

толщиной менее 3,0 мм испытывают по ГОСТ 11701 на образцах с

начальной расчетной длиной l0 = 11,3ÖF0 и

шириной b0 20 мм.

(Измененная редакция,

Изм. № 2).

5.8. Испытание на перегиб – по ГОСТ 13813.

5.9. Испытание на изгиб – по ГОСТ 14019.

5.10. Испытание на вытяжку сферической лунки – по ГОСТ 10510.

5.11. При получении

неудовлетворительных результатов механических свойств контрольных термически

обработанных образцов из стали марки 08Х17Н5М3 повторные испытания допускается

проводить на термически обработанных образцах по режиму: закалка (920 ± 10) °С,

охлаждение на воздухе или в воде, обработка холодом при минус 70 °Св

течение 2 ч, отпуск (450 ± 10) °С,выдержка 1 ч, охлаждение на

воздухе.

5.12. Испытание на межкристаллитную коррозию – по ГОСТ 6032. Сталь марки 06ХН28МТ

испытывают по методу В по ГОСТ 6032, образцы подвергают

дополнительному нагреву при 650 °С втечение 1 ч.

(Измененная редакция,

Изм. № 1).

5.13 Периодичность

испытаний на охрупчивание стали марки 12Х21Н5Т устанавливает

предприятие-изготовитель.

5.14. Для испытаний на механические

свойства и отсутствие склонности к межкристаллитной коррозии допускается

применять статистические методы контроля по согласованной с потребителем

методике.

5.15. Отсутствие в

листах внутренних дефектов, указанных в п. 3.3, обеспечивается технологией

изготовления стали и листов.

5.16. Испытание на

растяжение при повышенных температурах проводят по ГОСТ 9651.

5.17. Испытание на

ударную вязкость – по ГОСТ 9454.

5.18. Определение

альфа-фазы – по ГОСТ 11878.

5.19. Шероховатость

поверхности проверяют профилометрами, профилографами, оптическими приборами или

по рабочим образцам в соответствии с требованиями ГОСТ 2789.

5.15-5.19. (Введены

дополнительно, Изм. № 4).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение – по ГОСТ 7566 со

следующими дополнениями.

6.2. Листы упаковывают в

Листы упаковывают в

пачки.

6.3. Допускается вместо

маркировки непосредственно на верхнем листе пачки наносить маркировку на

металлическую карту размером не менее 200´300 мм, которую прочно

прикрепляют не менее чем в двух местах к упаковочной ленте на верх пачки

листов.

6.4. Масса грузового

места при механизированной погрузке и выгрузке в открытые транспортные средства

не должна превышать 10 т, в крытые – 1250 кг. При ручной погрузке и выгрузке

масса грузового места не должна превышать 80 кг.

6.1-6.4. (Измененная

редакция, Изм. № 2).

6.5. Укрупнение грузовых мест – по ГОСТ 24597 и ГОСТ 21650.

(Измененная редакция,

Изм. № 2, 3).

6.6. Пачки или пакеты должны быть обвязаны упаковочной лентой по ГОСТ 3560, ГОСТ 6009 или другой

нормативно-технической документации.

6.7. Листы перевозят

транспортом всех видов в соответствии с правилами перевозки, действующими на

транспорте данного вида, и условиями погрузки и крепления грузов, утвержденными

Министерством путей сообщения.

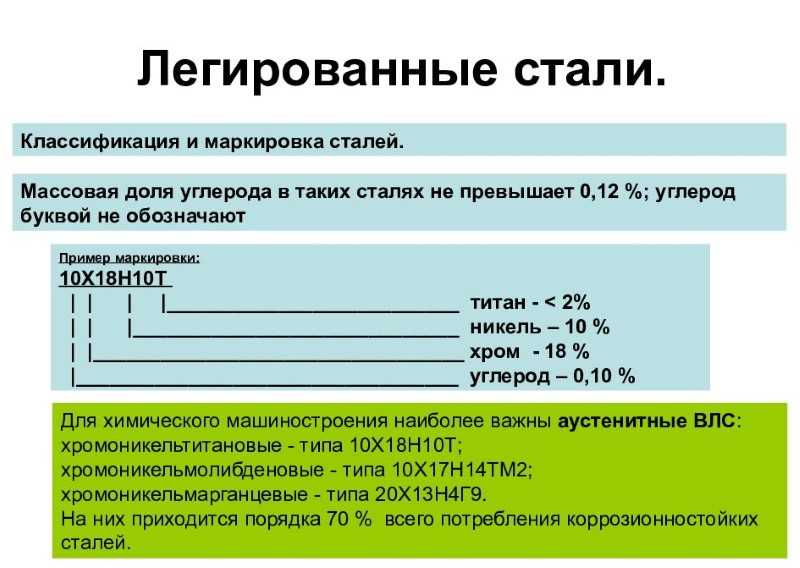

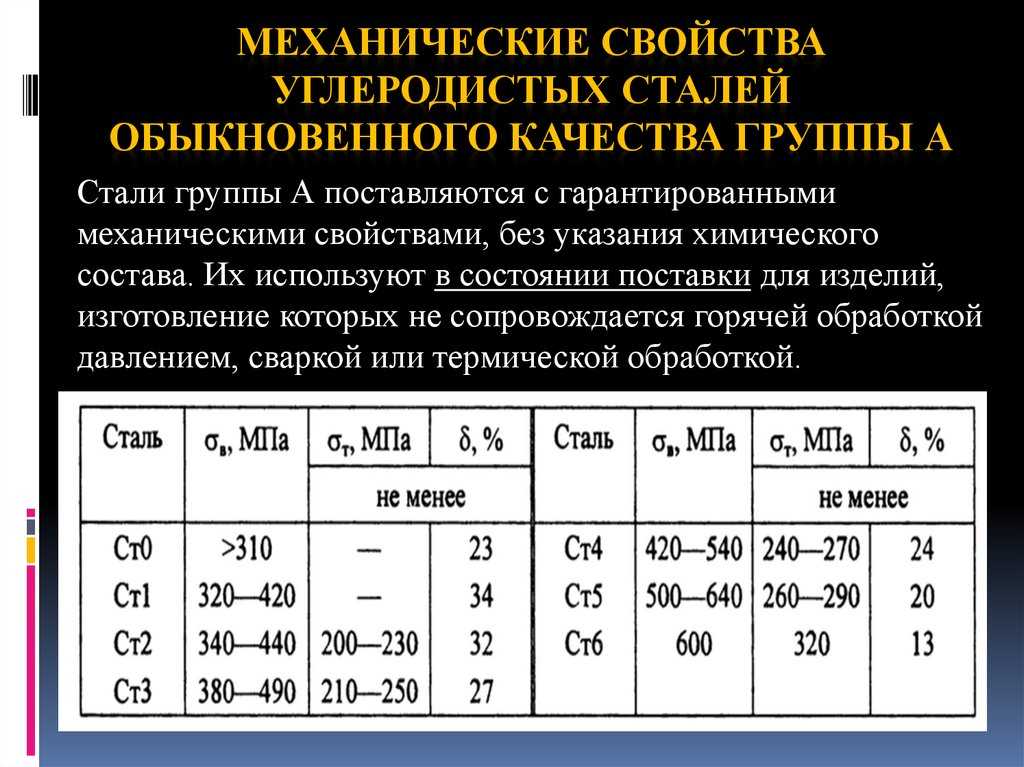

Купить нержавейку 12Х18Н10Т Купить нержавейку 12Х18Н10Т ГОСТ 5632-72 по отличной цене можно в ИП Конкевич. Перечень предлагаемых марок нержавейки не ограничивается наиболее популярными 12Х18Н10Т, 08Х18Н10Т, 08Х18Н10. Сделать правильный выбор марки нержавеющей стали поможет текст ГОСТ 5632-72. ГОСТ 5632-72Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. 1. Классификация В зависимости от основных свойств стали и сплавы подразделяют на группы:

2. Практическое применение высоколегированных сталей 2.1. Примерное назначение марок коррозионностойких сталей и сплавов I группы

2.2. Примерное назначение жаростойких сталей и сплавов II группы

2.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нержавеющая сталь

: характеристики, популярные марки

Нержавеющая сталь

представляет собой сложнолегированное соединение обычной стали и различных металлов с высокой стойкостью к атмосферной коррозии и другим видам разрушения. Нержавеющая сталь не ржавеет под воздействием атмосферных осадков, в растворах солей, щелочей, кислот и некоторых газовых средах.

Нержавеющая сталь не ржавеет под воздействием атмосферных осадков, в растворах солей, щелочей, кислот и некоторых газовых средах.

Основные преимущества нержавеющей стали:

- Высокая температура плавления.

- Разнообразие марок.

- Пластик.

- Высококачественные сварные соединения.

- Простота обработки.

- Прочность.

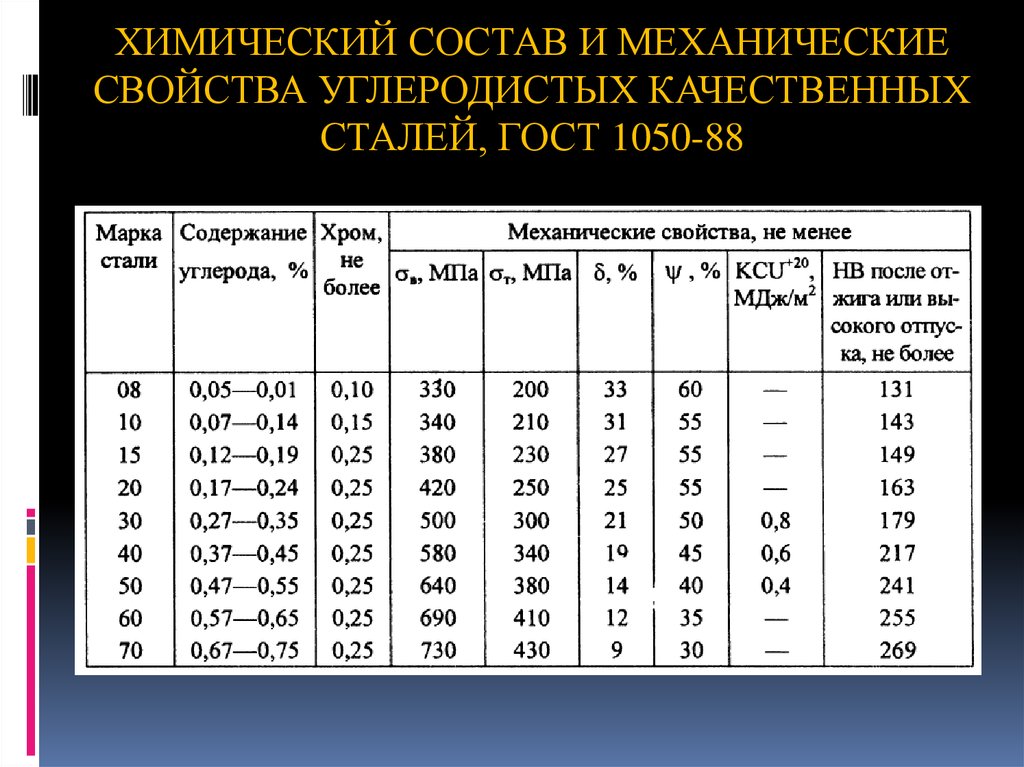

Основным компонентом, обеспечивающим уникальные свойства стали, является хром – оксиды хрома образуют на поверхности металла защитную пассивирующую пленку. Минимальная массовая доля хрома в сплаве составляет 10,5 %, а максимальная массовая доля углерода — 1,2 %.

Введение в сплав различных легирующих элементов придает нержавеющей стали определенные свойства:

- хром повышает прочность и твердость сплава, снижает коэффициент линейного расширения, повышает коррозионную стойкость;

- повышает пластичность, ударную вязкость, снижает коэффициент теплового расширения;

- повышает прочность и плотность сплава;

- способствует повышению твердости и износостойкости;

- обеспечивает низкую коррозию сварных изделий;

- повышает прочность на разрыв, эластичность, антикоррозионные свойства и устойчивость к высоким температурам;

- снижает хрупкость при термообработке;

- придает устойчивость к атмосферной коррозии;

- повышает эластичность, термостойкость, электрическое сопротивление, стойкость к накипи и кислотность;

- улучшает термостойкие свойства;

- снижает старение металла.

никель

титан

марганец

ниобий

молибден

вольфрам марки

медь

кремний

кобальт

Алюминий

Классификация нержавеющей стали

Сталь классифицируется по различным критериям, и одним из основных видов классификации нержавеющей стали является химическая классификация.

Различают три основных вида нержавеющей стали:

- ферритные (хромистые) стали – эти сплавы содержат более 20 % хрома и до 0,15 % углерода, благодаря чему они пластичны и обладают высокой стойкостью к агрессивным средам;

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные), которые до 33% состоят из никеля и хрома;

- мартенситные и феррито-мартенситные – эти сплавы содержат до 17 % хрома и до 0,5 % углерода, обладают максимальной стойкостью к агрессивным средам.

Популярные марки стали

| Маркировка стали | Тип стали | Применение | Химический состав |

| 12Х18Н10Т | аустенитные хромоникелевые стали | для изготовления сварочного оборудования в различных отраслях промышленности | Кр 17-19 С до 0,12 Si до 0,8 Мн до 2 № 9-11 С до 0,02 Р до 0,0,5 Ти 5С-0,8 |

| 08Х18Н10Т | аустенитные хромоникелевые стали | для изготовления сварных изделий, работающих в средах с более высокой агрессивностью, чем стали марок 12Х18х20Т и 12Х18Н9Т | Кр 17-19 С до 0,08 Си до 1 Мн до 2 № 9-12 С до 0,02 Р до 0,0,4 |

| 08Х18Г8Н2Т | Стали хромомарганцево-никелевые аустенитно-ферритного класса | для изготовления сварного оборудования, работающего в агрессивных средах, в химической, пищевой и других отраслях промышленности | Кр 17-19 С до 0,08 Si до 0,8 Пн 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

| 08Х22Н6Т | Стали хромоникельмолибденовые аустенитно-ферритного класса | для изготовления сварного оборудования химической, пищевой и других отраслей промышленности, работающего при температуре не выше 300ºС | Кр 21-23 С до 0,08 Si до 0,8 Мн до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ти 5С-0,65 |

| 08Х18Н10 | аустенитные хромоникелевые стали | для изделий, подвергнутых термической обработке (закалке) | Кр 17-19 С до 0,08 Si до 0,8 Мн до 2 № 9-11 С до 0,02 Р до 0,0,04 Ти 5С-0,7 |

| 08Х17Н13М2, 08Х17Н13М2Т | Стали хромоникелевые молибденовые аустенитного класса | для технологического оборудования химической промышленности | Кр 16-18 С до 0,08 Si до 0,8 Мн до 2 № 12-14 С до 0,02 Р до 0,035 Ти 5С-0,70 Пн 2-3 |

| 03Х17Н13М2 | аустенитные хромоникельмолибденовые нержавеющие стали | для химического оборудования, приборов, контактирующих с морской водой и атмосферой, для предприятий пищевой промышленности, контейнеров для отработанных масел | Кр 16,5-18,0 С до 0,03 Si до 1,0 Мн до 2,0 Ni 11,0-13,5 S до 0,03 Р до 0,04 Мо 2,0 — 2,5 Fe Остальное |

| 08Х17Т | Стали коррозионно-стойкие жаропрочные ферритного класса | для окислительных сред, а также атмосферных условий, кроме морской атмосферы, где возможна питтинговая коррозия | Кр 16-18 С до 0,08 Si до 0,8 Мн до 0,8 Ni до 0,6 S до 0,025 Р до 0,035 Ti до 0,08 Cu до 0,03 |

| 03X18h20 | стали коррозионностойкие и жаропрочные аустенитного класса | на производство холоднокатаного листового проката; компенсационные сильфоны; детали и сварные конструкции; полоса холоднокатаная | Кр 17-19 С до 0,08 Si до 0,8 Мн до 2 № 9-11 S до 0,02 Р до 0,035 Ti до 0,5 В до 0,2 Cu до 0,3 Вт до 0,2 Мо до 0,3 Fe остальное |

| 07X16H6 | коррозионностойкие обыкновенные стали | для изделий, работающих в атмосферных условиях, уксуснокислой и других солевых средах и для упругих элементов; для криогенного оборудования; аустенитно-мартенситная сталь | Кр 15,5-17,5 С 0,05-0,09 Si до 0,8 Мн до 0,8 Ni 5-8 S до 0,02 Р до 0,035 Ti до 0,2 В до 0,2 Cu до 0,3 Вт до 0,2 Мо до 0,3 Fe остальное |

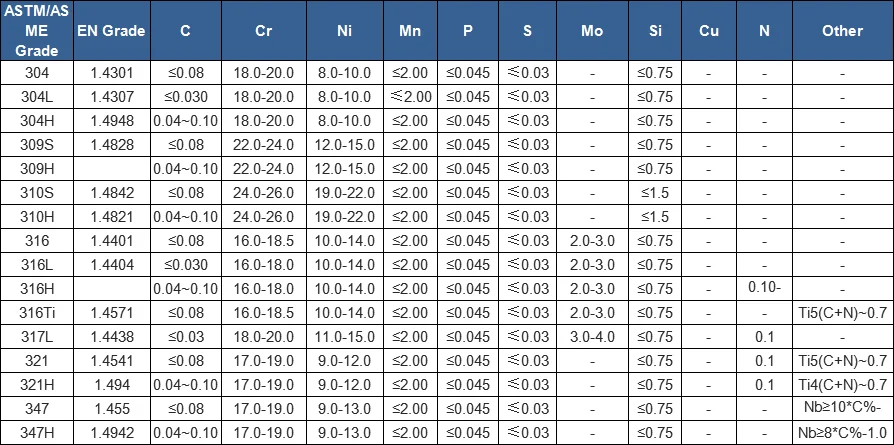

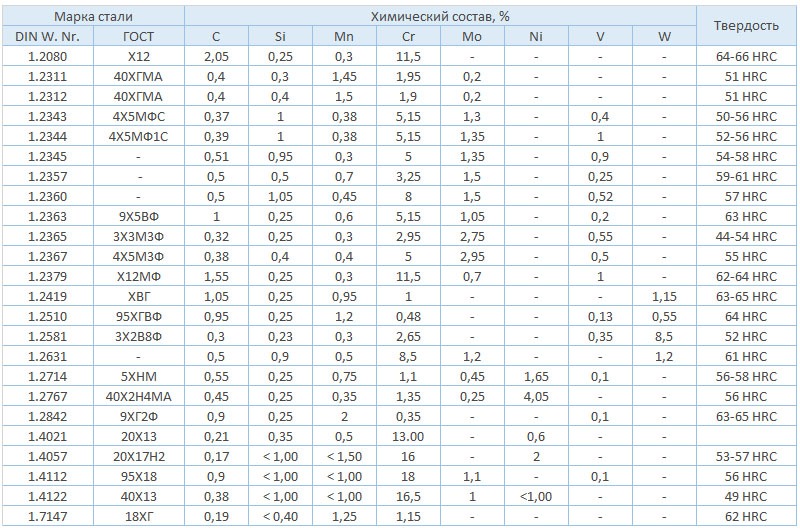

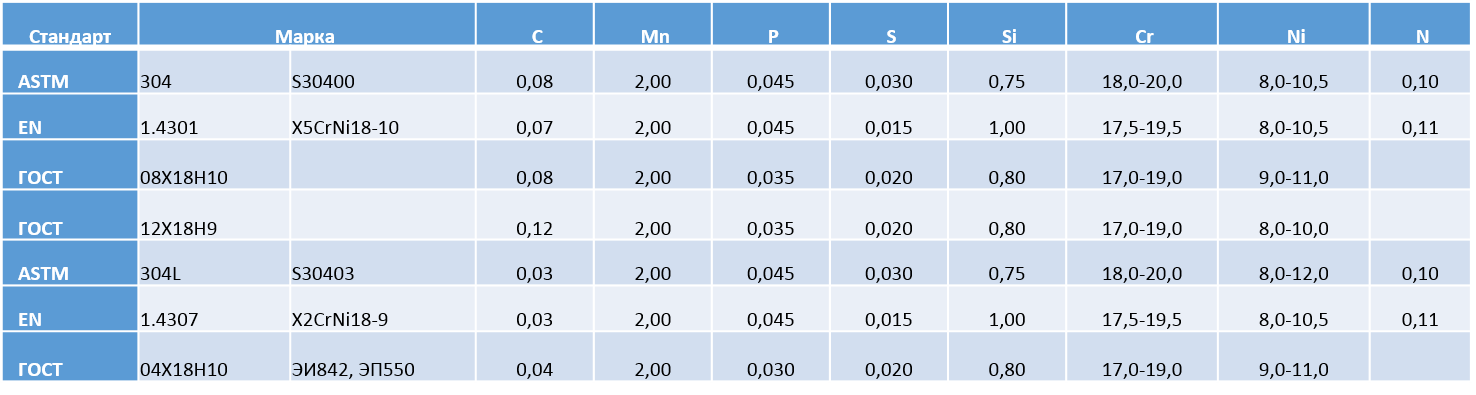

Аналоги нержавеющих сталей марок

В России маркировка нержавеющих сталей принята по ГОСТ 5632-2014, но в других странах используются другие системы стандартизации. Так, в Европе сталь маркируется в соответствии с Европейским комитетом по стандартизации EN, в США используются стандарты AISI, в Германии — Европейского института стандартизации DIN. Ниже представлена таблица соответствий основных видов нержавеющей стали:

Так, в Европе сталь маркируется в соответствии с Европейским комитетом по стандартизации EN, в США используются стандарты AISI, в Германии — Европейского института стандартизации DIN. Ниже представлена таблица соответствий основных видов нержавеющей стали:

| Маркировка ГОСТ | Маркировка AISI | Маркировка EN | Маркировка DIN |

| 12Х18Н10Т | AISI 321 | 1,4878 | X12CrNiTi18-9 |

| 08Х18Н10 | AISI 304 | 1.4301 | Х5CrNi18-10 |

| 08Х17Н13М2 | AISI 316 | 1.4436 | X5CrNiMo17-13-3 |

| 08Х17Н13М2Т | АИСИ 316Ти | 1.4571 | Х6CrNiMoTi17-12-2 |

| 03Х17Н13М2 | AISI 316L / 316 | 1. 4404 / 1.4401 4404 / 1.4401 | X2CrNiMo17-12-2 |

| 08Х17Т | АИСИ 430Ти/439 | 1.4510 | Х6СrTi17 |

| 03X18h20 | AISI 304 л | 1.4307 | |

| 07X16H6 | AISI 301 | 1.4310 | Х10CrNi18-8 |

| 02Х18М2 БТ | AISI 444 | 1.4521 | X2CrMoTi18-2 |

<div><img src=»//mc.yandex.ru/watch/18777985″ alt=»» /></div>

| 1 | [ГБ] ГБ/T 1172 — 1999 | Пересчет твердости и прочности на черный металл | |

| 2 | [ГБ] ГБ/T 4232 — 2019 | Проволока из нержавеющей стали для холодной высадки и холодной штамповки | |

| 3 | [ГБ] ГБ/T 4240 — 2019 | Проволока из нержавеющей стали | |

| 4 | [ГБ] ГБ/T 15007 — 2017 | Обозначения коррозионностойкого сплава | |

| 5 | [ГБ] ГБ/T 4356 — 2016 | Катанка из нержавеющей стали | |

| 6 | [ГБ] ГБ/T 3280 — 2015 | Лист и лента из холоднокатаной нержавеющей стали | |

| 7 | [ГБ] ГБ/T 4238 — 2015 | Плиты, листы и полосы из жаропрочной стали | |

| 8 | [ГБ] ГБ/T 6478 — 2015 | стали для холодной высадки и холодного прессования | |

| 9 | [ГБ] ГБ/T 699 — 2015 | Качественные углеродистые конструкционные стали | |

| 10 | [ГБ] ГБ/T 31303 — 2014 | Стержни из аустенитно-ферритной дуплексной нержавеющей стали | |

| 11 | [ГБ] ГБ/T 24588 — 2009 | Проволока из нержавеющей стали для пружины | |

| 12 | [ГБ] ГБ/T 4240 — 2009 | Проволока из нержавеющей стали | |

| 13 | [ГБ] ГБ/T 1591 — 2008 | Высокопрочные низколегированные конструкционные стали | |

| 14 | [ГБ] ГБ/T 21833 — 2008 | Бесшовные трубы и трубы из нержавеющей стали аустенитно-ферритного (дуплексного) сорта | |

| 15 | [ГБ] ГБ/T 8731 — 2008 | Автоматическая резка конструкционной стали | |

| 16 | [ГБ] ГБ/T 1220 — 2007 | Стержни из нержавеющей стали | |

| 17 | [ГБ] ГБ/T 1221 — 2007 | Стержни из жаропрочной стали | |

| 18 | [ГБ] ГБ/T 1222 — 2007 | Пружинная сталь | |

| 19 | [ГБ] ГБ/T 20878 — 2007 | Нержавеющие и жаропрочные стали. Обозначение и химический состав Обозначение и химический состав | |

| 20 | [ГБ] ГБ/T 20410 — 2006 | Стали для болтов турбин при высокой температуре | |

| 21 | [ГБ] ГБ/T 700 — 2006 | Углеродистая конструкционная сталь | |

| 22 | [ГБ] ГБ/T 14992 — 2005 | Классификация и обозначение суперсплавов и жаропрочных интерметаллических материалов | |

| 23 | [ГБ] ГБ/T 5216 — 2004 | Конструкционные стали, на которые распространяются требования к прокаливаемости при концевой закалке | |

| 24 | [ГБ] ГБ/T 18254 — 2002 | Высокоуглеродистая хромированная подшипниковая сталь | |

| 25 | [ГБ] ГБ T 6478 — 2001 | Стали для холодной высадки и холодного прессования | |

| 26 | [ГБ] ГБ/T 3077 — 1999 | Легированные конструкционные стали | |

| 27 | [ГБ] ГБ/T 699 — 1999 | Качественная углеродистая конструкционная сталь | |

| 28 | [ГБ] ГБ/T 17107 — 1997 | сортов конструкционной стали и механическое свойство на поковки | |

| 29 | [ГБ] ГБ/т 1220 — 1992 | Стержни из нержавеющей стали | |

| 30 | [ГБ] ГБ/T 4239 — 1991 | Холоднокатаная полоса из нержавеющей стали и жаропрочной стали | |

| 31 | [DIN] DIN 1654-2 — 1989 | Стали для холодной высадки и прессования Технические условия поставки спокойной нелегированной стали, не предназначенной для термической обработки | |

| 32 | [DIN] DIN 1651 — 1988 | Стали автоматные технические условия поставки | |

| 33 | [ДИН] ДИН 17210 — 1986 | Рулон из цементируемой стали | |

| 34 | [ДИН] ДИН 17224 — 1982 | Проволока и лента из нержавеющей стали для пружин Технические условия поставки и условия | |

| 35 | [ДИН] ДИН 17100 — 1980 | Стали общестроительного назначения Стандарт качества | |

| 36 | [ДИН] ДИН 17230 — 1980 | Стали для шариковых и роликовых подшипников Технические условия поставки | |

| 37 | [ДИН] ДИН 17440 — 1972 | Стандарты качества нержавеющей стали | |

| 38 | [ИСО] ИСО 4955 — 2005 | Жаропрочные стали | |

| 39 | [ИСО] ИСО 683-14 — 2004 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 14. Горячекатаные стали для закалки и отпуска пружин, третье издание Часть 14. Горячекатаные стали для закалки и отпуска пружин, третье издание | |

| 40 | [ИСО] ИСО ТС 15510 — 2003 | ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Нержавеющая сталь – Химический состав | |

| 41 | [ИСО] ИСО 8458-2 — 2002 | Стальная проволока для механических пружин. Часть 2. Запатентованная холоднотянутая проволока из нелегированной стали | |

| 42 | [ИСО] ИСО 8458-3 — 2002 | Стальная проволока для механических пружин. Часть 3: Проволока закаленная в масле и отпущенная, второе издание | |

| 43 | [ИСО] ИСО 4951-2 — 2001 | Прутки и профили стальные с высоким пределом текучести. Часть 2. Условия поставки нормализованной, нормализованной катаной и прокатной стали Часть 2. Условия поставки нормализованной, нормализованной катаной и прокатной стали | |

| 44 | [ИСО] ИСО 9327 (-5) — 1999 | Стальные поковки и катаные или кованые прутки для работы под давлением. Технические условия поставки. Часть 5: Нержавеющие стали | |

| 45 | [ИСО] ИСО 9327 (-3) — 1999 | Стальные поковки и катаные или кованые прутки для работы под давлением. Технические условия поставки. Часть 3. Никелевые стали с заданными низкотемпературными свойствами | |

| 46 | [ИСО] ИСО 683-18 — 1996 | Стали, термообрабатываемые, легированные и автоматные стали | |

| 47 | [ИСО] ИСО 4950-2 — 1995 | Плоские стальные изделия с высоким пределом текучести | |

| 48 | [ИСО] ИСО 630 — 1995 (R2003) | Конструкционная сталь – плиты, широкие полосы, прутки, профили и профили | |

| 49 | [ИСО] ИСО 4955 — 1994 | Жаропрочные стали и сплавы | |

| 50 | [ИСО] ИСО 4954 — 1993 | Стали для холодной высадки и холодного прессования второе издание | |

| 51 | [ИСО] ИСО 683-9 — 1988 | Термообрабатываемые стали, легированные стали и автоматные стали. Часть 9: Деформируемые автоматные стали Часть 9: Деформируемые автоматные стали | |

| 52 | [ИСО] ИСО 683-1 — 1987 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 1: Нелегированная и низколегированная кованая сталь прямой закалки в виде различных черных изделий | |

| 53 | [ИСО] ИСО 683-11 — 1987 | термически обрабатываемые стали, легированные стали и стали для автоматической обработки — часть 11: цементируемые стали | |

| 54 | [ИСО] ИСО 683-13 — 1986 | Стали, подвергаемые термообработке, легированные и автоматные стали. Часть 13. Кованые нержавеющие стали | |

| 55 | [ИСО] ИСО 683-16 — 1976 | Стали, подвергнутые термообработке, легированные стали и стали для автоматической резки. Часть 16. Нержавеющие стали с дисперсионным твердением Часть 16. Нержавеющие стали с дисперсионным твердением | |

| 56 | [JIS] JIS G 4308 — 2013 | Катанка из нержавеющей стали | |

| 57 | [JIS] JIS G 3101 — 2011 | Прокат из стали общего назначения | |

| 58 | [JIS] JIS G 3131 — 2010 | Горячекатаные плиты, листы и полосы из мягкой стали | |

| 59 | [JIS] JIS G 4804 — 2008 | Автоматные стали | |

| 60 | [JIS] JIS G 4805 — 2008 | Высокоуглеродистые хромсодержащие подшипниковые стали | |

| 61 | [JIS] JIS G 3507-1 — 2005 | Углеродистая сталь для холодной высадки. Катанка Катанка | |

| 62 | [JIS] JIS G 3508-1 — 2005 | Борсодержащие стали для холодной высадки. Часть 1: Катанка | |

| 63 | [JIS] JIS G 4303 — 2005 | Стержни из нержавеющей стали | |

| 64 | [JIS] JIS G 4304 — 2005 | Плиты, листы и полосы из горячекатаной нержавеющей стали | |

| 65 | [JIS] JIS G 4305 — 2005 | Плиты, листы и полосы из холоднокатаной нержавеющей стали | |

| 66 | [JIS] JIS G 4403 — 2005 | Быстрорежущие инструментальные стали | |

| 67 | [JIS] JIS G 4801 — 2005 | Пружинные стали | |

| 68 | [JIS] JIS G 4802 — 2005 | Полосы стальные холоднокатаные для пружин | |

| 69 | [JIS] JIS G 3124 — 2004 | Прутки из углеродистой и легированной стали холодной обработки | |

| 70 | [JIS] JIS G 3459 — 2004 | Трубы из нержавеющей стали | |

| 71 | [JIS] JIS G 3509-1 — 2003 | Стали низколегированные для холодной высадки. Часть 1: Катанка Часть 1: Катанка | |

| 72 | [JIS] JIS G 4052 — 2003 | Конструкционные стали с указанными диапазонами прокаливаемости | |

| 73 | [JIS] JIS G 4053 — 2003 | Лист из легированной стали для машин | |

| 74 | [JIS] JIS G 4315 — 2000 | Проволока из нержавеющей стали для холодной высадки и холодной штамповки | |

| 75 | [JIS] JIS G 7401 — 2000 | Стали для холодной высадки и холодного прессования | |

| 76 | [JIS] JIS G 4309 — 1999 | Проволока из нержавеющей стали | |

| 77 | [JIS] JIS G 4311 — 1991 | Прутки и катанка из жаропрочной стали | |

| 78 | [JIS] JIS G 4312 — 1991 | Плиты, листы и полосы из жаропрочной стали | |

| 79 | [JIS] JIS G 5111 — 1991 | Отливки из высокопрочной углеродистой стали и отливки из низколегированной стали конструкционного назначения | |

| 80 | [EN] EN 10269 — 2013 | Стали и никелевые сплавы для крепежа с заданными свойствами при повышенных и/или низких температурах | |

| 81 | [EN] EN 10028-2 — 2009 | Плоский прокат из сталей для работы под давлением Часть 2 Стали нелегированные и легированные с заданными свойствами при повышенных температурах | |

| 82 | [EN] EN 10028-3 — 2009 | Плоский прокат из сталей для работы под давлением Часть 3 Свариваемые мелкозернистые стали, нормализованные | |

| 83 | [EN] EN 10208-2 — 2009 | Трубы стальные для трубопроводов горючих жидкостей. Технические условия поставки Технические условия поставки | |

| 84 | [EN] EN 10277-2 — 2008 | Изделия из полированной стали. Технические условия поставки. Часть 2. Стали общего машиностроения | |

| 85 | [EN] EN 10255 — 2007 | Трубы из нелегированной стали, пригодные для сварки и нарезания резьбы. Технические условия поставки | |

| 86 | [EN] EN 10083-2 — 2006 | Стали для закалки и отпуска. Часть 2: Технические условия поставки для нелегированных сталей | |

| 87 | [EN] EN 10210-1 — 2006 | Горячедеформированные конструкционные полые профили из нелегированных и мелкозернистых сталей. Технические требования к поставке Технические требования к поставке | |

| 88 | [EN] EN 10268 — 2006 | Прокат стальной холоднокатаный плоский с повышенным пределом текучести для холодной штамповки — технические условия поставки | |

| 89 | [EN] EN 10269 — 2006 | Стали и никелевые сплавы для крепежных изделий с заданными свойствами при повышенных и/или низких температурах | |

| 90 | [EN] EN 10088-1 — 2005 | Staehle Нержавеющая сталь. Часть 1: Список нержавеющих сталей | |

| 91 | [EN] EN 10088-3 — 2005 | Стали нержавеющие. Часть 3. Технические условия поставки полуфабрикатов, прутков и профилей общего назначения Часть 3. Технические условия поставки полуфабрикатов, прутков и профилей общего назначения | |

| 92 | [EN] EN 10296-2 — 2005 | Трубы стальные сварные круглые для машиностроения и общего машиностроения. Технические условия поставки. Часть 2 Сталь нержавеющая | |

| 93 | [EN] EN 10297 (2) — 2005 | Трубы стальные бесшовные круглые для машиностроения и общего машиностроения. Технические условия поставки. Часть 2. Нержавеющая сталь | |

| 94 | [EN] EN 10025-2 — 2004 | Горячекатаный прокат из конструкционных сталей. Часть 2. Технические условия поставки нелегированных конструкционных сталей | |

| 95 | [EN] EN 10025-3 — 2004 | Горячекатаный прокат из конструкционных сталей. Часть 3. Технические условия поставки нормализованного/нормализованного проката свариваемых мелкозернистых конструкционных сталей Часть 3. Технические условия поставки нормализованного/нормализованного проката свариваемых мелкозернистых конструкционных сталей | |

| 96 | [EN] EN 10253-4 — 2003 | Фитинги для сварки встык. Деформируемые аустенитные и аустенитно-ферритные (дуплексные) нержавеющие стали с особыми требованиями к контролю | |

| 97 | [EN] EN 10297-1 — 2003 | Трубы стальные бесшовные для машиностроения и общего машиностроения. Технические условия поставки. Часть 1. Трубы из нелегированной и легированной стали | |

| 98 | [EN] EN 10305-5 — 2003 | Трубы стальные для прецизионных применений. Технические условия поставки. Часть 5. Сварные трубы квадратного и прямоугольного сечения холодного сечения Технические условия поставки. Часть 5. Сварные трубы квадратного и прямоугольного сечения холодного сечения | |

| 99 | [EN] EN 10089 — 2002 | Горячекатаные стали для закалки и отпуска пружин; технические условия поставки | |

| 100 | [EN] EN 10224 — 2002 | Трубы и фитинги из нелегированной стали для транспортировки водных жидкостей, включая воду для потребления человеком |

Нержавеющая сталь — сравнение международных стандартов

Сравнение международных стандартов нержавеющей стали из Америки (США), Франции, Германии, Италии, Японии, России, Испании, Швеции, Англии (Великобритании) и Европейского Союза.

Рекламные ссылки

Для полной таблицы — повернуть экран!

| USA | France | Germany | Germany | Italy | Japan | Russia | Spain | Sweden | UK | European Union | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AISI | AFNOR | DIN 17006 | W. N. 17007 N. 17007 | UNI | JIS | ГОСТ | UNE | SIS | BSI | EURONORM | ||||||||||||||

| 201 1) | SUS 201 | |||||||||||||||||||||||

| 301 1) | Z 12 CN 17-07 | X 12 CrNi 17 7 | 1.4310 | X 12 CrNi 1707 | SUS 301 | X 12 CrNi 17-07 | 23 31 | 301S21 | X 12 CrNi 17 7 | |||||||||||||||

| 302 1) | Z 10 CN 18-09 | x 5 CRNI 18 7 | 1,4319 | x 10 CRNI 1809 | SUS 302 | 12 12KHHHHRH 1809 | SUS 302 | 12KHHHHHIRH 1809 | SUS 302 | 12 KRNI 1809 | . 31 | 302S25 | X 10 CrNi 18 9 | |||||||||||

| 303 1) | Z 10 CNF 18-09 | X 10 CrNiS 18 9 | 1. 4305 4305 | X 10 CrNiS 1809 | SUS 303 | Х 10 КрНИС 18-09 | 23 46 | 303S21 | X 10 CrNiS 18 9 | |||||||||||||||

| 303 Se 1) | Z 10 CNF 18-09 | X 10 CrNiS 1809 | SUS 303 Se | 12Kh28N10E | X 10 CRNIS 18-09 | 303S41 | ||||||||||||||||||

| 304 1) | Z 6 CN 18-09 | x 5 CRN 18 10 x 5 Crni 18 12 | x. | SUS 304 | 08Kh28N10 06Kh28N11 | X 6 CrNi 19-10 | 23 32 | 304S15 304S16 | X 6 CrNi 18 10 | |||||||||||||||

| 304 N 1) | X 5 CrNiN 1810 | SUS 304N1 | ||||||||||||||||||||||

| 304 H 1) | X 8 CrNi 1910 | SUS F 304H | X 6 CrNi 19-10 | |||||||||||||||||||||

| 304 L 1) | Z 2 CN 18-10 | X 2 CrNi 18 11 | 1. 4306 4306 | X 2 CrNi 1911 | SUS 304L | 03Kh28N11 | X 2 CrNi 19-10 | 23 52 | 304S11 | X 3 CrNi 18 10 | ||||||||||||||

| Z 2 CN 18-10-Az | X 2 CrNiN 18 10 | 1.4311 | X 2 CrNiN 1811 | SUS 304LN | 23 71 | |||||||||||||||||||

| 305 1) . 8 CrNi 18 12 | ||||||||||||||||||||||||

| Z 6 CNU 18-10 | SUS XM7 | X 6 CrNiCu 18 10 4 Kd | ||||||||||||||||||||||

| 309 1) | Z 15 CN 24 -13 | X 15 CrNiS 20 12 | 1.4828 | X 16 CrNi 2314 | SUH 309 | 309S24 | X 15 CrNi 23 13 | |||||||||||||||||

| 309 S 1) | X 6 CrNi 2314 | SUS 309S | 20Kh33N18 | X 6 CrNi 22 13 | ||||||||||||||||||||

| 310 1) | X 12 CrNi 25 21 | 1. 4845 4845 | X 22 CrNi 2520 | SUH 310 | 10Kh33N18 | 310S24 | ||||||||||||||||||

| 310 S 1) | Z 12 CN 25-20 | X 12 CrNi 25 20 | 1.4842 | X 5 CrNi 2520 | SUS 310S | 20Kh35N20S2 | 23 61 | X 6 CrNi 25 20 | ||||||||||||||||

| 314 1) | Z 12 CNS 25-20 | X 15 CrNiSi 25 20 | 1.4841 | X 16 CrNiSi 2520 | X 15 CrNiSi 25 20 | |||||||||||||||||||

| 316 1) | Z 6 CND 17-11 | X 5 CrNiMo 17 12 2 | 1.4401 | X 5 CrNiMo 1712 | SUS 316 | X 6 CrNiMo 17-12-03 | 23 47 | 316S31 | X 6 CrNiMo 17 12 2 | |||||||||||||||

| 316 1) | Z 6 CND 17-12 | Х 5 CrNiMo 17 13 3 | 1,4436 | x 5 Crnimo 1713 | SUS 316 | x 6 CRNIMO 17-12-03 | 23 43 | 316S33 | 316S33 | 316S33 | 316S33 | x 63 3 3 3 3 3 3 | 316S33 | X 12 CrNiMoS 18 11 | 1.4427 | |||||||||

| 316 N 1) | SUS 316N | |||||||||||||||||||||||

| 316 H 1) | X 8 CrNiMo 1712 | SUS F 316H | X 5 CrNiMo 17-12 | |||||||||||||||||||||

| 316 H 1) | x 8 Crnimo 1713 | 03KH27N14M2 | x 6 Crnimo 17-12-03 | |||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 316 L 1) | ||||||||||||||||||||||||

| 0070 | 1. 4404 4404 | X 2 CrNiMo 1712 | SUS 316L | X 2 CrNiMo 17-12-03 | 23 48 | 316S11 | X 3 CrNiMo 17 12 2 | |||||||||||||||||

| Z 2 CND 17-12 -Az | X 2 CrNiMoN 17 12 2 | 1.4406 | X 2 CrNiMoN 1712 | SUS 316LN | 03Kh26N15M3 | |||||||||||||||||||

| 316 L 1) | Z 2 CND 17-13 | Х 2 CrNiMo 18 14 3 | 1.4435 | X 2 CrNiMo 1713 | X 2 CrNiMo 17-12-03 | 23 53 | 316S13 | X 3 CrNiMo 17 13 3 | ||||||||||||||||

| Z 2 CND 17-13-Az | X 2 CrNiMoN 17 13 3 | 1.4429 | X 2 CrNiMoN 1713 | 08Kh27N13M2T 10Kh27N13M2T | 23 75 | |||||||||||||||||||

| Z6 CNDT 17-12 | X 6 CrNiMoTi 17 12 2 | 1.4571 | X 6 CrNiMoTi 1712 | 08Kh27N13M2T 10Kh27N13M2T | X 6 CrNiMoTi 17-12-03 | 23 50 | 320S31 | X 6 CrNiMoTi 17 12 2 | ||||||||||||||||

| X 10 CrNiMoTi 18 12 | 1. 4573 4573 | X 6 CrNiMoTi 1713 | 08Kh26N13M2B | X 6 CrNiMoTi 17-12-03 | 320S33 | X 6 CrNiMoTI 17 13 3 | ||||||||||||||||||

| Z 6 CNDNb 17-12 | X 6 CrNiMoNb 17 12 2 | 1.4580 | X 6 CrNiMoNb 1712 | 09Kh26N15M3B | X 6 CrNiMoNb 17 12 2 | |||||||||||||||||||

| X 10 CrNiMoNb 18 12 | 1.4583 | X 6 CrNiMoNb 1713 | X 6 CrNiMoNb 17 13 3 | |||||||||||||||||||||

| 317 1) | X 5 CrNiMo 1815 | SUS 317 | 23 66 | 317S16 | ||||||||||||||||||||

| 317 L 1) | Z 2 CND 19-15 | X 2 CrNiMo 18 16 4 | 1.4438 | X 2 CrNiMo 1815 | SUS 317L | 23 67 | 317S12 | X 3 CrNiMo 18 16 4 | ||||||||||||||||

| 317 L 1) | Z 2 CND 19-15 | X 2 CrNiMo 18 16 4 | 1. 4438 4438 | X 2 CrNiMo 1816 | SUS 317L | 23 67 | 317S12 | X 3 CrNiMo 18 16 4 | ||||||||||||||||

| 330 1) | Z 12NCS 35-16 | X 12 NiCrSi 36 16 | 1.4864 | SUH 330 | 08Kh28N10T | |||||||||||||||||||

| 321 1) | Z 6 CNT 18-10 | X 6 CrNiTi 18 10 X 12 CrNiTi 18 9 | 1.4541 1.4878 | X 6 CrNiTi 1811 | SUS 321 | 12Kh28N10T | X 6 CrNiTi 18-11 | 23 37 | 321S31 | X 6 CrNiTi 18 10 | ||||||||||||||

| 321 H 1) | X 8 CrNiTi 1811 | SUS 321H | X 7 CrNiTi 18-11 | 321S20 | ||||||||||||||||||||

| 329 1) | X 8 CrNiMo 27 5 | 1.4460 | SUS 329J1 | 08Kh28N12B | 23 24 | |||||||||||||||||||

| 347 1) | Z 6 CNNb 18-10 | X 6 CrNiNb 18 10 | 1. 4550 4550 | X 6 CrNiNb 1811 | SUS 347 | X 6 CRNINB 18-11 | 23 38 | 347S31 | x 6 Crninb 18 10 | |||||||||||||||

| 347 H 1) | 9007. | 9007. | 9007. | |||||||||||||||||||||

| 904L 1) | Z 12 CNDV 12-02 | 1.4939 | ||||||||||||||||||||||

| X 20 CrNiSi 25 4 | 1.4821 | |||||||||||||||||||||||

| UNS31803 2) | X 2 CrNiMoN 22 5 | 1.4462 | ||||||||||||||||||||||

| UNS32760 2) | Z 3 CND 25-06Az | X 3 CrNiMoN 25 7 | 1. 4501 4501 | 12Kh23 | ||||||||||||||||||||

| 403 3) | Z 12 C 13 | X 6 Cr 13 X 10 Cr 13 X 15 Cr 13 | 1.4000 1.4006 1.4024 | X 12 Cr 13 | SUS 403 | X 6 Cr 13 | 23 02 | 403S17 | X 10 Cr 13 X 12 Кр 13 | |||||||||||||||

| 405 3) | Z 6 CA 13 | X 6 CrAl 13 | 1.4002 | X 6 CrAl 13 | SUS 405 | X 6 CrAl 13 | 405S17 | X 6 CrAl 13 | ||||||||||||||||

| Z 8 CA 7 | X 10 CrAl 7 | 1.4713 | 10Kh23SYu | X 10 CrAl 7 | ||||||||||||||||||||

| X 10 CrAl 13 | 1.4724 | X 10 CrAl 12 | 15Kh28SYu | |||||||||||||||||||||

| X 10 CrAl 18 | 1. 4742 4742 | X 10 CrSiAl 18 | ||||||||||||||||||||||

| 409 3) | Z 6 CT 12 | x 6 CRTI 12 | 1,4512 | x 6 CRTI 12 | SUH 409 | 409S19 | 409S19 | 409S19 | ||||||||||||||||

| X 2 CrTi 12 | 12Kh23 | |||||||||||||||||||||||

| 410 3) | Z 10 C 13 Z 12 C 13 | X 6 Cr 13 X 10 Cr 13 X 15 Cr 13 | 1.4000 1.4006 1.4024 | X 12 Cr 13 | SUS 410 | 08Kh23 | X 12 Cr 13 | 23 02 | 410S21 | X 12 Cr 13 | ||||||||||||||

| 410 S 3) | Z 6 C 13 | X 6 Cr 13 | 1.4000 | X 6 Cr 13 | SUS 410S | 23 01 | 403S17 | X 6 Cr 13 | ||||||||||||||||

| 414 3) |

)

)

3. Примерное назначение жаропрочных сталей и сплавов III группы

3. Примерное назначение жаропрочных сталей и сплавов III группы 13 3 3 3 3 3

13 3 3 3 3 3 56 Ферритные марки

56 Ферритные марки