Нержавейка обозначение: полный справочник марок нержавейки с расшифровкой

Содержание

Свойства нержавейки и применяемость. Обозначение нагрузок на такелаж и крепеж из нержавейки

Справочник — Краткий ликбез по применяемости и свойствам нержавейки

Свойства нержавейки и применяемость. Обозначение нагрузок на такелаж и крепеж из нержавейки

— Почему нержавейка не ржавеет

— Обозначение нагрузок на такелаж

— Нагрузки на болты и гайки из нержавейки

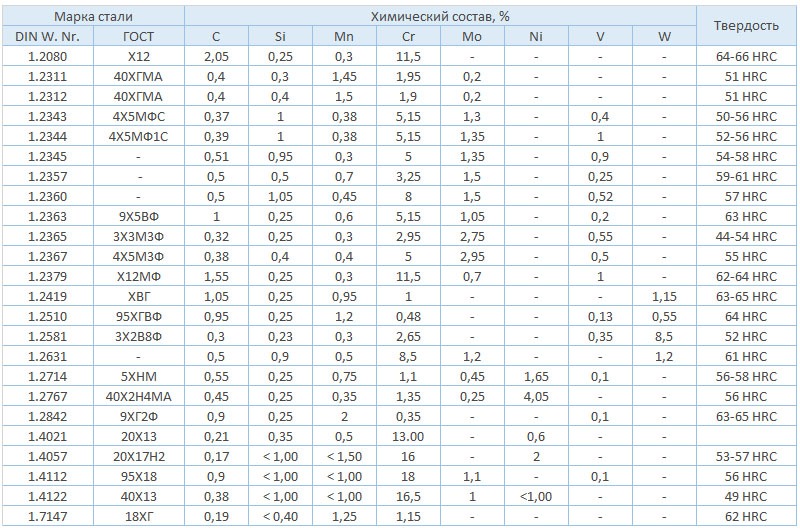

— Измерение химического состава нержавейки

Нержавеющая сталь — это сложнолегированный сплав с низким содержанием углерода и хромом не менее 10%. Она не ржавеет благодаря «ржавчине» окисла хрома на поверхности металла. Этот окисел на самом деле идеально прозрачный и очень стойкий к воздействию влаги и других агрессивных сред — фактически броня. Ржавление нержавеющей стали является результатом образования оксида, гидроксида или карбоната железа от воздействия внешних источников или разрушения пассивирующего слоя. Варианты цвета ржавчины от оранжевого до бурого и черного, зависят от типа оксида, гидроксида или карбоната и особенностей воды, участвующей в образовании молекул. Для улучшения стойкости нержавейки к кислоте, хлору и соленой воде в нее добавляют молибден — тогда ее называют молибденосодержащей или кислотостойкой.

Для улучшения стойкости нержавейки к кислоте, хлору и соленой воде в нее добавляют молибден — тогда ее называют молибденосодержащей или кислотостойкой.

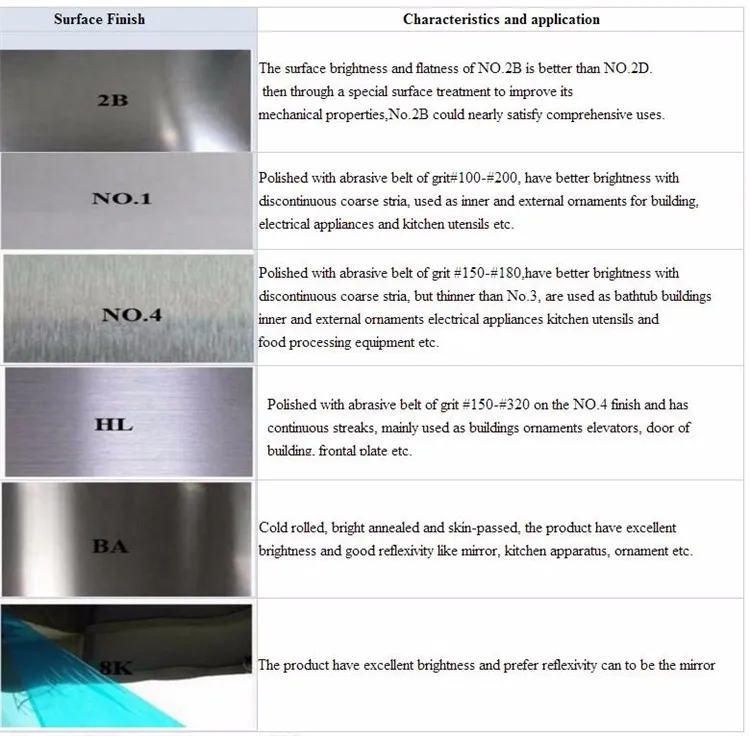

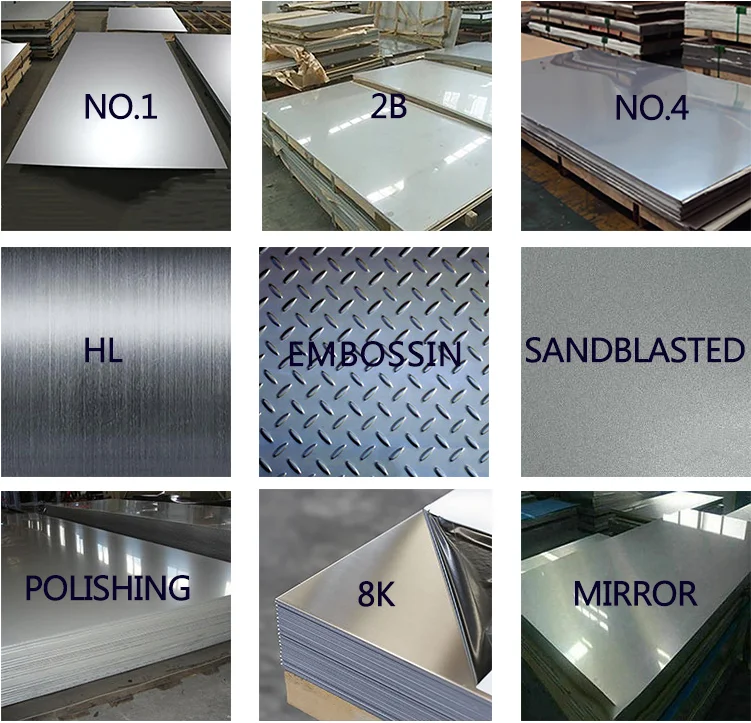

Степень устойчивости нержавеющей стали к коррозии частично зависит от обработки поверхности — шероховатая и царапанная может корродировать, а полированная до блеска сохраняет коррозионную стойкость. Причиной этого служит то, что ионы хлора могут проникать гораздо глубже под грязь, чем более объемные молекулы кислорода. Это явление также известно как «

глубинная коррозия». Хороший пример этого явления можно увидеть на пассажирских судах с перилами из полированной нержавеющей стали AISI 316. Еще про свойства нержавейки тут и тут.

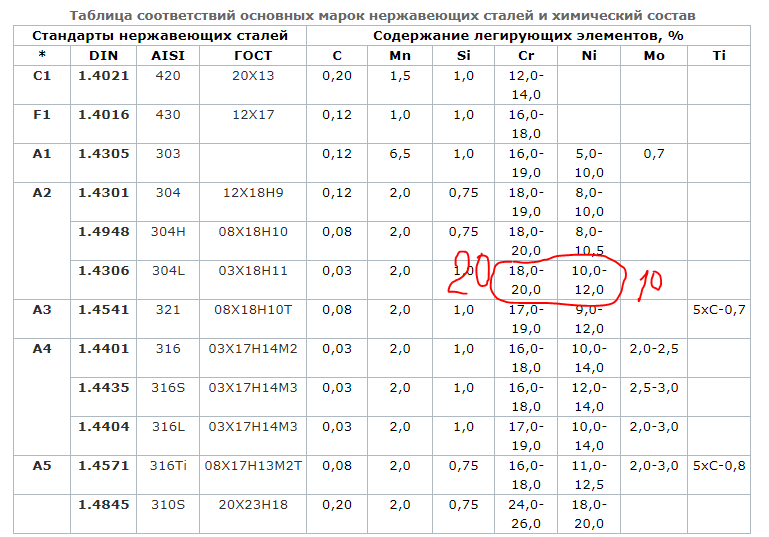

Первый, самый распространенный тип нержавейки, обозначается A2 или AISI 304. Российское обозначение 12X18H9.

Когда мы встречаем в интернете в описании материала на товаре «нержавеющая сталь», то, прежде всего, надо понять какой марки она? Если не указана марка, скорей всего имеется ввиду дешевая AISI 304. Отсюда и цена другая и потребительские свойства соответствующие.

Отсюда и цена другая и потребительские свойства соответствующие.

В морском же деле следует использовать «морскую нержавейку». Она и прослужит дольше, но и стоит подороже. Обозначается она как A4 или AISI 316. Российское обозначение 03Х17Н14М2. Предпоследняя буква указывает на наличие молибдена. Ее также называют кислотостойкой. Именно A4 широко используется для изготовления такелажа, дельных вещей и судовой оснастки. Более «породистые» сорта кислотостойкой нержавейки с низким содержанием углерода обозначают AISI 316L.

Существует несколько видов коррозии нержавеющей стали:

1. Общая коррозия, когда наблюдается разрушение окисной пленки на всей поверхности. При проникновении галогенов (фтора, хлора, брома и йода) через пассивирующую пленку происходит активный процесс коррозии. Именно поэтому при чистке нержавеющих поверхностей нельзя использовать хлорсодержащие вещества, например, белизну. Хлориды являются главным врагом нержавеющей стали.

2. Щелевая коррозия. Она возникает при наличии небольшого зазора в конструкциях из нержавеющей стали. Процесс ярко проявляется на примере крепежных элементов, эксплуатирующихся в морской воде. Хлориды, содержащиеся в воде, способствуют удалению окисного слоя. При отсутствии доступа кислорода и движущихся потоков воды коррозия продолжается.

3. Точечная. Она аналогична гальванической коррозии при точечном поражении защитного оксидного слоя и одновременном воздействии агрессивной среды. Нержавеющая сталь в поврежденном месте становится анодом, а пассивированная часть металла — катодом, в результате анод начинает быстрее растворяться, вызывая питтинговую коррозию.

4. Гальваническая коррозия, возникающая в результате прямого контакта разнородных металлов в агрессивной токопроводящей среде, например, в морской воде. При проектировании нержавеющих конструкций должны учитываться внешнее воздействие среды и взаимодействие в этих условиях нержавейки с другими металлами.

5. Межкристаллитная коррозия, возникающая при очень высокой температуре, например, при сварке.

6. Эрозивная коррозия, возникающая в результате воздействия абразивной жидкости с большой скоростью, постоянно разрушающей оксидную пленку.

Каков же самый простой и эффективный метод борьбы с коррозией нержавеющей стали? Чистота, чистота, и еще раз чистота. Посмотрите на нержавеющую кухонную раковину в любом доме — она подвергается воздействию самых различных химических веществ, но ее поверхность всегда остается яркой. Почему? Потому что постоянный поток свежей воды и протирка удаляют вредные химические вещества, которые могут повредить окисную пленку. Чистота имеет важнейшее значение для максимальной устойчивости нержавеющих сталей к коррозии.

Необходимо соблюдать несколько несложных правил и технологических приемов при использовании изделий из нержавейки:

1. Поскольку для образования прозрачного окисла нужен кислород, нержавейку надо сушить, а из карабинов с пружинками просто вытряхивать воду, иначе пружинка «умрет» со временем.

2. Наружные элементы на борту в обязательном порядке ставить на герметик, чтобы не затекала вода в щели и не возникало щелевой коррозии и «ржавых» подтеков.

3. Избегать глубоких царапин. В общем ничего страшного — царапина сама «заростет» окислом, но лучше помочь ей и обработать слишком глубокие «ямы» и заполировать до блеска. В крайнем случае применять «нулевку».

4. Ничем не красить. В этом нет никакого смысла. Причина та же — без кислорода будет ржаветь.

5. Не применять ниже ватерлинии, иначе получите аккумуляторную батарею в соленой воде. Смотреть тут и тут чем это грозит. Если используете нержавеющий гребной винт на моторе или триммер, в обязательном порядке их вынимать из воды на время длительной стоянки или использовать анодную защиту в случае невозможности снять подводные нержавеющие части.

6. Техническое: чтобы не «закусывало» резьбу на талрепах 8245, похожих на них 4065 и прочих, рекомендуется смазывать специальной водоотталкивающей смазкой.

7. Избегать контактов изделий из нержавейки с металлами, способными образовать с ней гальваническую пару.

Например, нержавейка с цинком — практически 100% аккумулятор, если будет использоваться во влажной среде.

Однако крепеж из нержавейки часто используют для монтажа алюминиевых конструкций. В этом случае ставят влагозащитные EPDM-шайбы и герметизируют стыки.

8. И последнее — не экономить на A2, там, где требуется применение кислотостойкой A4 — потом дороже выйдет. Это уже проверено на чужом опыте.

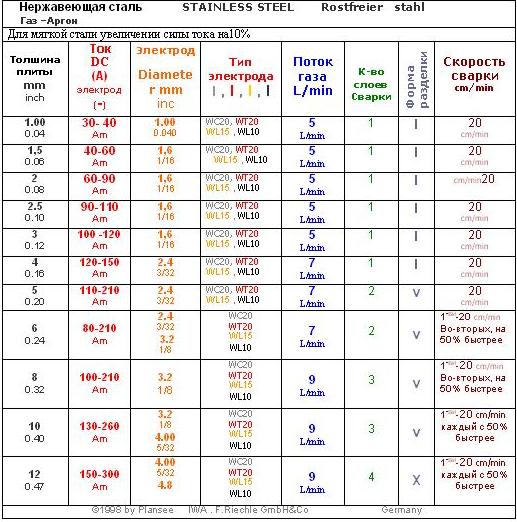

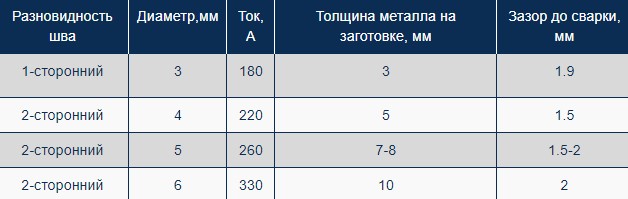

Нержавейка абсолютно пригодна для сварки по причине низкого содержания углерода и отсутствия искусcтвенного покрытия, как в оцинкованных деталях. В месте сварки не образуется неприятной окалины. Остается только обработать место соединения, зашкурить и отполировать до блеска.

Более подробно свойства нержавейки описаны тут.

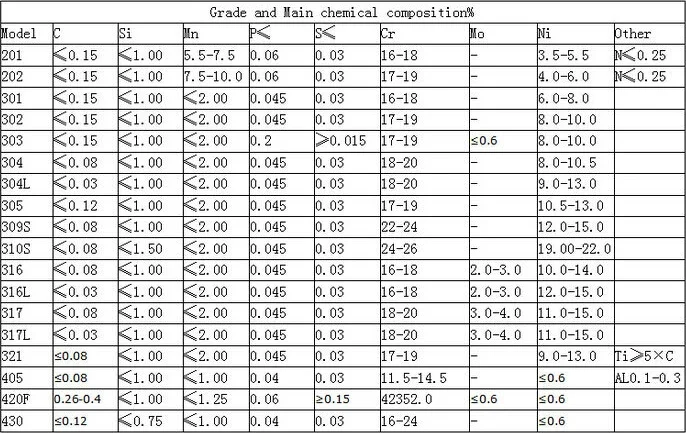

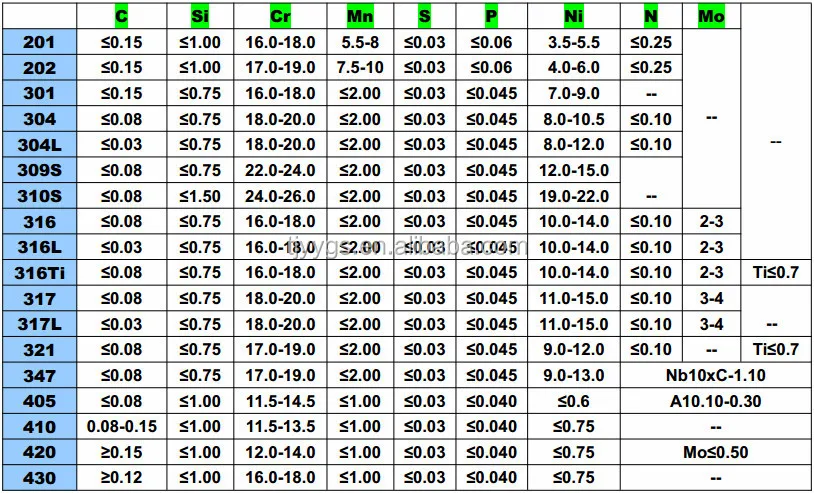

Химический состав нержавейки — здесь.

Расчет нагрузок на болты из нержавейки — по этой ссылке.

Не знакомым с терминами электрохимическая, гальваническая и щелевая коррозия рекомендуем ознакомиться с полезным материалом на rostfrei. ru, а также прогуляться по коллекции периодически обновляемых ссылок по теме нержавеющий крепеж, такелаж и дельные вещи.

ru, а также прогуляться по коллекции периодически обновляемых ссылок по теме нержавеющий крепеж, такелаж и дельные вещи.

Обозначение нагрузок на такелаж

> Здравствуйте. Подскажите пожалуйста: на сайте в таблице на талрепы

> допустим есть графы WL/kg и BL. Что они значат?

WL — рабочая нагрузка.

BL — разрывная нагрузка. Обозначают в кило-Ньютонах (kN).

Обычно на такелаж применяют коэффициент запаса 4, т.е. разрывную делят на 4 для понимания рабочего диапазона. Иногда встречается коеффициент запаса 3 или 2, но это — кто как рискует.

> Как перевести из Ньютонов в килограммы?

Идем назад, к школьному курсу физики. Вспоминаем Второй закон Ньютона, из которого F=m*g, где g — ускорение свободного падения — равна 9,8. Соответственно m=F/g.

Обычно, на практике, совершенно точное вычисление нагрузок не требуется, поэтому, чтобы не усложнять себе жизнь, можно просто разделить нагрузку на 10 и получите искомое в килограммах.

Например, #8382-4-08 DIN 3060 Трос мягкий 7X19 A4 8MM — BL= 41.7kN. Следовательно разрывная нагрузка составит около 4 тонн, а рабочая — 1 тонну.

Обозначение нагрузок на болты и гайки из нержавейки

> Что такое предел прочности?

> Предел текучести — что это?

> Что прочнее, нержавеющий болт или оцинкованный?

> A2-70 и A4-80 — что обозначают на головке нержавеющего болта?

А вот тут все подробно описано. С картинками и табличками.

Коротко:

— Предел прочности — когда ломается, предел текучести — когда гнется.

— Нержавеющий болт менее прочный. Весьма приблизительно соответствует КП 4.6 — 5.8.

— A4-80 приблизительно на 20% прочнее, чем A2-70, а A2-50 — вообще «пластилиновый».

Как измерить химический состав нержавейки?

Например, вот так.

А2Р или А2К. Что за сталь?

Обозначение крепежа типа А2P или А2K при всей схожести не имеет никакого отношения к коррозионно-стойким сталям.

Таким образом ГОСТ ISO 4042–2015 регламентирует обозначение цинкового электролитического покрытия толщиной 5 мкм на резьбовых изделиях, сделанных как правило из обычных углеродистых сталей.

Давайте разберёмся вместе, что это за обозначение.

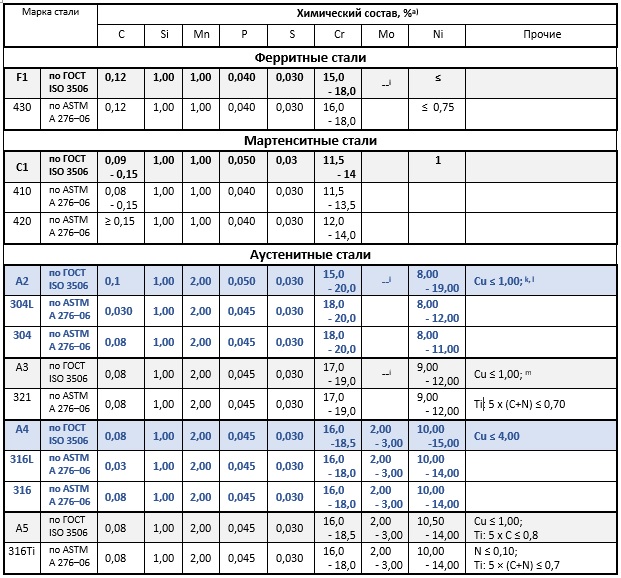

Обозначение нержавеющего крепежа А2 по ГОСТ ISO 3506.

Как известно, во всём мире для производства крепёжных изделий в промышленных масштабах массово используют коррозионно-стойкие стали марок А2 и А4.

На территории России их свойства задаёт ГОСТ ISO 3506:

Коррозионно-стойкие стали А2 и А4 относят к хромоникелевым сталям. Принципиальное отличие между ними в том, что сплавы А4 дополнительно легируют молибденом (Mo=2..3%) для повышенной стойкости к хлорсодержащим средам, например, вблизи морского побережья или загруженных автотрасс и, тем более, в автомобильных туннелях, а также в бассейнах. Во всех остальных случаях, в условиях, не предусматривающих повышенное содержание ионов хлора (или др. галогенид-ионов, в частности: Br-, I-, F-), повсеместно используют крепёж из коррозионно-стойких сталей А2.

галогенид-ионов, в частности: Br-, I-, F-), повсеместно используют крепёж из коррозионно-стойких сталей А2.

Ничего удивительного, что крепёж, указанный в спецификациях как, например, A2L, ошибочно можно принять за метизы из коррозионно-стойких сталей.

Обозначение цинковых электролитических покрытий типа А2P, А2K, А2L по ГОСТ ISO 4042-2015.

Этот стандарт вводит кодовые обозначения для различных защитных электролитических покрытий на резьбовых деталях. Такие покрытия, как правило, применяют для защиты крепёжных изделий из обычных углеродистых сталей.

Приложение Е (обязательное) ГОСТ ISO 4042-2015 вводит кодовые обозначения для электролитических покрытий на резьбовых деталях по системе А:

Обозначение металла (или сплава) покрытия на резьбовых деталях по Таблице Е.1 ГОСТ ISO 4042-2015:

|

Обозначение

|

Символ

|

Элемент

|

|

А

|

Zn

|

Цинк

|

|

B

|

Cd а

|

Кадмий

|

|

C

|

Cu

|

Медь

|

|

D

|

CuZn

|

Латунь

|

|

E

|

Nib

|

Никель

|

|

F

|

Ni b Cr r b

|

Никель-хром

|

|

G

|

CuNi b

|

Медь-никель

|

|

H

|

CuNibCr r b

|

Медь-никель-хромс

|

|

J

|

Sn

|

Олово

|

|

K

|

CuSn

|

Медь-олово (бронза)

|

|

L

|

Ag

|

Серебро

|

|

N

|

CuAg

|

Медь-серебро

|

|

P

|

ZnNi

|

Цинк-никель

|

|

Q

|

ZnCo

|

Цинк-кобальт

|

|

R

|

ZnFe

|

Цинк-железо

|

|

a В некоторых странах использование кадмия ограничено или запрещено.

b Классификационный код см. ISO 1456.

с Толщина хрома приблизительно равна 0,3 мкм.

| ||

Обозначение толщины покрытия (суммарной толщины электролитического покрытия) по Таблице Е.2 ГОСТ ISO 4042-2015:

|

Обозначение

|

Один металл покрытия

|

Два металла покрытия а

|

|

0

|

не требуется покрытия

|

—

|

|

1

|

3

|

—

|

|

2

|

5

|

2 + 3

|

|

3

|

8

|

3 + 5

|

|

9

|

10

|

4 + 6

|

|

4

|

12

|

4 + 8

|

|

5

|

15

|

5+10

|

|

6

|

20

|

8 + 12

|

|

7

|

25

|

10 + 15

|

|

8

|

30

|

12 + 18

|

|

а Толщина, установленная для первого и второго металла покрытия, может относиться ко всем сочетаниям покрытий, исключая то, что хром является верхним покрытием, которое всегда имеет толщину 0,3 мкм.

| ||

Обозначение чистовой обработки и хроматирования по Таблице Е.З ГОСТ ISO 4042-2015:

|

Чистовая обработка

|

Пассивация посредством хроматированияа:

|

Обозначение

|

|

Матовая

|

Без цвета

|

А

|

|

От голубоватого до голубовато-радужного b

|

В

| |

|

Светло-желтый до желтовато-коричневого, радужный

|

С

| |

|

Нежно-оливковый оттенок желтоватого цвета

|

D

| |

|

Полублестящая

|

Без цвета

|

Е

|

|

От голубоватого до голубовато-радужного b

|

F

| |

|

Светло-желтый до желтовато-коричневого, радужный

|

G

| |

|

Нежно-оливковый оттенок желтоватого цвета

|

Н

| |

|

Блестящая

|

Без цвета

|

J

|

|

От голубоватого до голубовато-радужного b

|

К

| |

|

Светло-желтый до желтовато-коричневого, радужный

|

L

| |

|

Нежно-оливковый оттенок желтоватого цвета

|

М

| |

|

Очень блестящая

|

Без цвета

|

N

|

|

Произвольная

|

Как В, С или D

|

Р

|

|

Матовая

|

От коричневато-черного до черного

|

R

|

|

Полублестящая

|

От коричневато-черного до черного

|

S

|

|

Блестящая

|

От коричневато-черного до черного

|

Т

|

|

Все чистовые обработки

|

Без хроматирования с

|

U

|

|

a Пассивация возможна только для цинковых или кадмиевых покрытий.

| ||

Таким образом разберём на примерах,

что обозначает кодовая система электролитических покрытий ГОСТ ISO 4042-2015:

Как видно из приведённых примеров, обозначение типа А2P, А2K, А2L и пр. не относится к нержавеющему крепежу.

А в большей степени относится к крепёжным изделиям из обычных углеродистых сталей.

Во избежание путаницы специалисты компании BEST-Крепёж всегда рады помочь разобраться нашим клиентам во всех обозначениях крепёжных изделий по ГОСТам и помочь с выбором крепежа с учётом среды эксплуатации.

Краткое руководство по сортам нержавеющей стали

Поскольку нержавеющая сталь эстетична и устойчива к коррозии, она часто используется в производстве таких предметов, как посуда, кухонные мойки и транспортные средства. Термин нержавеющая сталь относится к любому из нескольких сплавов на основе железа, в состав которых входит элемент хром в количестве не менее 10,5%.

Термин нержавеющая сталь относится к любому из нескольких сплавов на основе железа, в состав которых входит элемент хром в количестве не менее 10,5%.

Хотя вся нержавеющая сталь определяется своей кристаллической структурой, этот металл бывает более 100 марок. Американский институт чугуна и стали впервые разработал структуру марок стали в XIX в.30-х и 40-х годов. Позже эта система объединилась с системой Международного общества автомобильных инженеров (SAE), чтобы сформировать более стандартизированную систему нумерации. Однако сегодня производители стали могут использовать более одной системы нумерации, что может усложнить ситуацию.

Загрузить нашу спецификацию на нержавеющую сталь сейчас

Kloeckner Metals является поставщиком и сервисным центром полного ассортимента нержавеющей стали. Загрузите наш лист спецификаций нержавеющей стали сегодня и проверьте, что Kloeckner Metals регулярно поставляет на склад.

Спецификация нержавеющей стали

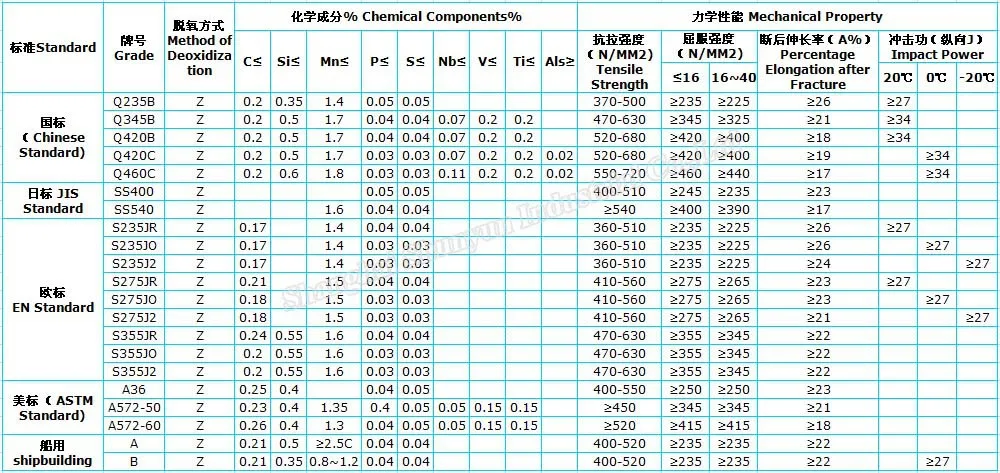

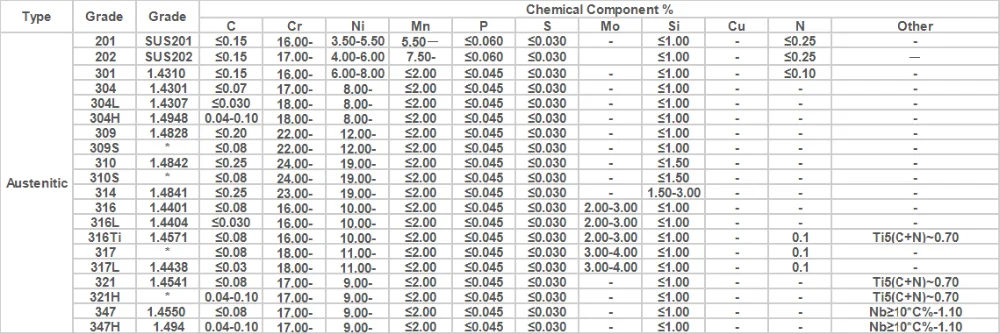

Общая идея классификации металла заключается в том, что нержавеющую сталь можно разделить на три широкие категории — аустенитную, ферритную и мартенситную — в зависимости от кристаллической структуры ее атомов железа. Каждая категория делится на серии и классы. Марки отражают долговечность, качество и термостойкость конкретного сплава. Цифры, указанные после класса, относятся к химическому составу изделия, в частности к процентному содержанию хрома и никеля.

Каждая категория делится на серии и классы. Марки отражают долговечность, качество и термостойкость конкретного сплава. Цифры, указанные после класса, относятся к химическому составу изделия, в частности к процентному содержанию хрома и никеля.

Какие существуют системы оценок?

Трехзначная система Общества автомобильных инженеров

SAE разработала четырехзначную систему классификации для углеродистой стали и трехзначную для нержавеющей стали. Первая цифра относится к основному элементу сплава, вторая и третья цифры к процентному содержанию углерода в сплаве. Углеродистая сталь нуждается в четырех цифрах, потому что сплавов из углеродистой стали больше, чем сплавов из нержавеющей стали.

Американское общество испытаний и материалов (ASTM) 6-значная система

ASTM разработало шестизначную систему классификации нержавеющей стали. Эта классификационная система, состоящая как из букв, так и из цифр, начинается с буквы А, обозначающей любой черный материал, за которой следует последовательный ряд цифр, не связанных со свойствами металла. Буква М, обозначающая «метрика», следует за этим числовым рядом. Последние две цифры обозначают год принятия или последнего пересмотра стандарта для класса.

Буква М, обозначающая «метрика», следует за этим числовым рядом. Последние две цифры обозначают год принятия или последнего пересмотра стандарта для класса.

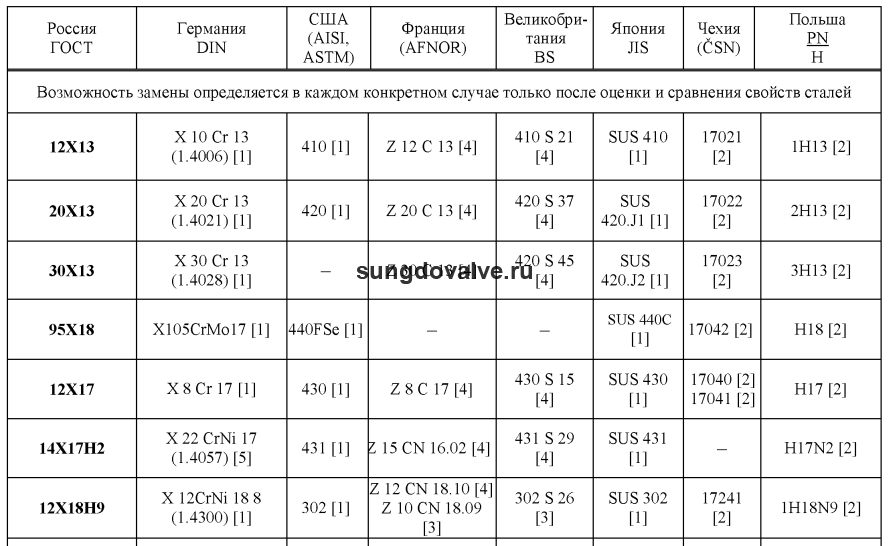

Другие организации также опубликовали марки и серии стали, в том числе Британские стандарты (BS), Немецкий стандарт (DIN), Китайский стандарт (GB), Европейский стандарт (EN), Японские промышленные стандарты (JIS) и Международная организация по стандартизации (IOS).

Каждая система работает совершенно по-разному. Например, сталь марки 304 по SAE будет классифицироваться следующим образом:

- UNS: S30400

- DIN: X5CrNi18-9, X5CrNi18-10, X5CrNi19-9

- EN номер: 1.4305

- EN название: X8CrNiN18-9

- JIS: SUS 304, SUS 304-CSP

- БС: 304С 15, 304С 16, 304С 18, 304С 25, Эн58Э

Независимо от своего классификационного номера конкретный сплав должен соответствовать стандартам состава, установленным для него руководящим органом системы. Чтобы все было как можно проще, давайте воспользуемся системой SAE, чтобы рассмотреть некоторые из наиболее распространенных марок нержавеющей стали.

Что такое высшие серии и что делает каждый класс уникальным?

Каждая марка нержавеющей стали имеет немного отличающийся химический состав и, следовательно, свой внешний вид.

Нержавеющая сталь серии 300 является наиболее распространенной, при этом наиболее распространены нержавеющая сталь 304 и нержавеющая сталь 316. Двумя другими распространенными марками являются нержавеющая сталь 409 и нержавеющая сталь 430.

Нержавеющая сталь серии 300

Нержавеющая сталь серии 300 классифицируется как аустенитная с содержанием 18-30% хрома и 6-20% никеля в качестве основных легирующих добавок. Это твердое железо, содержащее гранецентрированные кубические кристаллы.

Состав марок нержавеющей стали серии 300 делает ее особенно полезной в строительной, автомобильной и аэрокосмической промышленности. Поскольку нержавеющая сталь серии 300 может выдерживать чрезвычайно высокие температуры, ее можно закаливать только методами холодной обработки.

301

Привлекательный и податливый, марка 301 отличается высокой прочностью и коррозионно-стойким составом. Поскольку нержавеющая сталь марки 301 очень податлива и устойчива к истиранию, она часто используется для декоративных структурных применений. Kloeckner Metals поставляет лист из нержавеющей стали 301.

304

Марка 304 составляет 50% стали, производимой во всем мире. Марка 304 содержит 18% хрома и 8% никеля, что делает его эстетичным и долговечным. Единственным недостатком является соленость, поэтому марка 304 может образовывать ямки или трещины при использовании вблизи соленой воды. У нас есть лист из нержавеющей стали 304, плита из нержавеющей стали 304, стержень из нержавеющей стали 304 и труба из нержавеющей стали 304.

316

Вторая наиболее часто производимая сталь марки 316 содержит 2-3% молибдена. Следовательно, он более устойчив к соленой воде и, следовательно, лучше подходит для прибрежной среды. Многие хирургические принадлежности также изготавливаются из нержавеющей стали марки 316. Kloeckner Metals поставляет сверхнизкоуглеродистый вариант нержавеющей стали этого сорта. Он доступен в листе из нержавеющей стали 316L, пластине из нержавеющей стали 316L, стержне из нержавеющей стали 316L и трубе из нержавеющей стали 316L.

Kloeckner Metals поставляет сверхнизкоуглеродистый вариант нержавеющей стали этого сорта. Он доступен в листе из нержавеющей стали 316L, пластине из нержавеющей стали 316L, стержне из нержавеющей стали 316L и трубе из нержавеющей стали 316L.

317

Этот сорт обеспечивает высокую прочность на растяжение при повышенных температурах. Она более устойчива к коррозии и точечной коррозии, чем нержавеющая сталь марки 304 или 316. Из-за своего состава нержавеющая сталь марки 317 является более дорогим сплавом, чем большинство других марок 300-го уровня.

Серия нержавеющей стали 400

Эта серия нержавеющей стали содержит 11 % хрома и на 1 % больше марганца, чем марки 300-й серии, что делает ее слегка магнитной. Эта сталь также отличается более высоким содержанием углерода. В результате нержавеющая сталь 400-й серии обладает более высокой прочностью и большей износостойкостью, но она также более подвержена коррозии, чем марки 300-й серии. Термическая обработка упрочняет нержавеющую сталь серии 400.

430

Ферритная сталь марки 430 легко формуется, но плохо сопротивляется экстремальным температурам или коррозии. Он часто используется в декоративных целях, таких как автомобильная отделка. Нержавеющая сталь марки 430 также широко используется в грилях для барбекю на заднем дворе. Он дешевле марки 304, так как не содержит никеля. Лист из нержавеющей стали 430 обычно имеется на складе.

434

Среди наиболее широко используемых ферритных сталей марка 434 отличается высокой устойчивостью к коррозии и окислению. Он также может выдерживать температуры до 1500 ° F. Нержавеющая сталь марки 434 не может быть закалена термической обработкой и обычно подвергается холодной штамповке, как низкоуглеродистая сталь. Обычно используется для отделки автомобилей.

420

Нержавеющая сталь марки 420 — очень блестящая сталь и один из первых сплавов углерода и железа. Содержащая 12% хрома, эта марка стали обладает высокой коррозионной стойкостью. Ее часто называют «сталью для лезвий», поскольку производители часто используют ее для изготовления хирургических инструментов.

Нержавеющая сталь 904L

Изделия из нестабилизированной аустенитной нержавеющей стали марки 904L содержат медь как часть сплава. В результате эта марка стали может противостоять коррозии от многих кислот. Однако высокая стоимость этой марки нержавеющей стали заставила многих производителей в качестве альтернативы использовать более дешевую дуплексную нержавеющую сталь 2205.

Нержавеющая сталь бывает разных серий и сортов. Важно выбрать правильный тип нержавеющей стали для вашего продукта в вашей среде. Узнайте больше о нержавеющей стали на нашем сайте.

Свяжитесь с нашей квалифицированной командой сейчас

Kloeckner Metals является поставщиком полного ассортимента нержавеющей стали и сервисным центром. Kloeckner Metals приносит национальное присутствие с новейшими технологиями производства и обработки и самыми инновационными решениями для обслуживания клиентов.

Свяжитесь с нами сейчас

Классификации нержавеющей стали

нержавеющие стали, в целом, сгруппированы в

- Мартенситные нержавеющие стали

- Ферритные стаи не без нервы

.

закалка нержавеющих сталей

Легирующие металлические элементы, добавляемые при изготовлении стали, повышают коррозионную стойкость, твердость или прочность. Металлы, наиболее часто используемые в качестве легирующих элементов в нержавеющей стали, включают хром, никель и молибден .

Stainless steels are available in the form of

- plate

- sheet

- strip

- foil

- bar

- wire

- pipes

- tubes

Stainless steels are a iron-based alloy containing at от 10,5% до 30% Cr . Нержавеющая сталь достигает своих характеристик нержавеющей стали за счет образования невидимого и прочного покрытия, богатого хромом 9.0127 оксидная поверхностная пленка .

Другие легирующие элементы, добавляемые для улучшения характеристик нержавеющей стали, включают никель, молибден, медь, титан, алюминий, кремний, ниобий, азот, серу и селен.

Содержание углерода обычно составляет от 0,03% до более 1,0% в некоторых мартенситных марках.

Выбор нержавеющих сталей в основном основан на

- коррозионной стойкости

- характеристик изготовления

- доступность

- механические свойства для определенных диапазонов температур

- стоимость продукции

Так как нержавеющая сталь устойчива к коррозии, сохраняет свою прочность при высоких температурах и проста в обслуживании, она широко используется в таких изделиях, как автомобилестроение и пищевая промышленность, а также медицинское и оздоровительное оборудование. Наиболее распространенными марками нержавеющей стали в США являются:

ТИП 304

Наиболее часто используемая аустенитная нержавеющая сталь (класс хромоникелевой нержавеющей стали), на долю которой приходится более половины производимой в мире нержавеющей стали. Этот сорт выдерживает обычную коррозию в архитектуре, долговечен в типичных условиях пищевой промышленности и устойчив к большинству химических веществ. Тип 304 доступен практически во всех формах и вариантах отделки.

Тип 304 доступен практически во всех формах и вариантах отделки.

ТИП 316

Аустенитная (класс хромоникелевой нержавеющей стали) нержавеющая сталь, содержащая 2-3% молибдена (в то время как 304 не содержит молибдена). Включение молибдена придает 316 большую устойчивость к различным формам износа.

ТИП 409

Ферритная (категория хромированной нержавеющей стали) нержавеющая сталь, подходящая для высоких температур. Этот сорт имеет самое низкое содержание хрома среди всех нержавеющих сталей и поэтому является наименее дорогим.

ТИП 410

Наиболее широко используемая мартенситная (простая хромистая нержавеющая сталь с исключительной прочностью) нержавеющая сталь с высоким уровнем прочности, придаваемым мартенситами. Это недорогая термообрабатываемая марка, подходящая для применения в условиях несильной коррозии.

ТИП 430

Наиболее широко используемая ферритная (категория простой хромистой нержавеющей стали) нержавеющая сталь, обладающая коррозионной стойкостью общего назначения, часто используемая в декоративных целях.

| AUSTENITIC STAINLESS STEELS | |

|---|---|

| TYPE | Equivalent UNS |

| 201 | S20100 |

| 202 | S20200 |

| 205 | S20500 |

| 301 | S30100 |

| 302 | S30200 |

| 302B | S30215 |

| 303 | S30300 |

| 303Se | S30323 |

| 304 | S30400 |

| 304L | S30403 |

| 302HQ | S30430 |

| 304N | S30451 |

| 305 | S30500 |

| 308 | S30800 |

| 309 | S30900 |

| 309S | S30908 |

| 310 | S31000 |

| 310S | S31008 |

| 314 | S31400 |

| 316 | S31600 |

| 316L | S31603 |

| 316N | S31651 |

| 317 | S31700 |

| 317L | S31703 |

| 317LMN | S31726 |

| 321 | S32100 |

| 330 | NO8330 |

| 347 | S34700 |

| 348 | S34800 |

| 384 | |

| FERRITIC STAINLESS STEELS | |

|---|---|

| TYPE | Equivalent UNS |

| 405 | S40500 |

| 409 | S40900 |

| 429 | S42900 |

| 430 | S43000 |

| 430F | S43020 |

| 430FSE | S43023 |

| 434 | |

| 434 | .

|