Нержавейка обозначение: полный справочник марок нержавейки с расшифровкой

Содержание

Свойства нержавейки и применяемость. Обозначение нагрузок на такелаж и крепеж из нержавейки

Справочник — Краткий ликбез по применяемости и свойствам нержавейки

Свойства нержавейки и применяемость. Обозначение нагрузок на такелаж и крепеж из нержавейки

— Почему нержавейка не ржавеет

— Обозначение нагрузок на такелаж

— Нагрузки на болты и гайки из нержавейки

— Измерение химического состава нержавейки

Нержавеющая сталь — это сложнолегированный сплав с низким содержанием углерода и хромом не менее 10%. Она не ржавеет благодаря «ржавчине» окисла хрома на поверхности металла. Этот окисел на самом деле идеально прозрачный и очень стойкий к воздействию влаги и других агрессивных сред — фактически броня. Ржавление нержавеющей стали является результатом образования оксида, гидроксида или карбоната железа от воздействия внешних источников или разрушения пассивирующего слоя. Варианты цвета ржавчины от оранжевого до бурого и черного, зависят от типа оксида, гидроксида или карбоната и особенностей воды, участвующей в образовании молекул. Для улучшения стойкости нержавейки к кислоте, хлору и соленой воде в нее добавляют молибден — тогда ее называют молибденосодержащей или кислотостойкой.

Для улучшения стойкости нержавейки к кислоте, хлору и соленой воде в нее добавляют молибден — тогда ее называют молибденосодержащей или кислотостойкой.

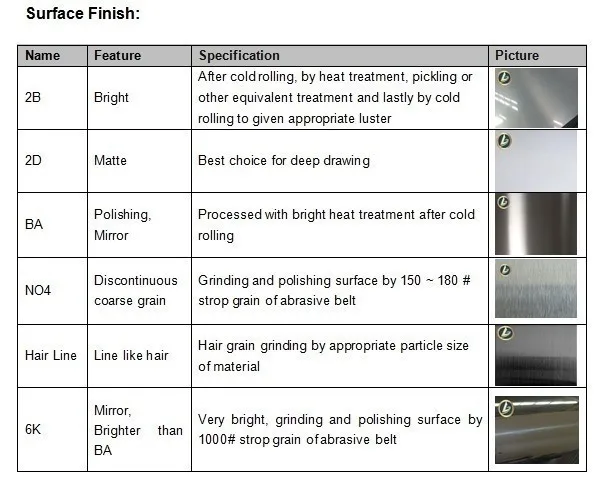

Степень устойчивости нержавеющей стали к коррозии частично зависит от обработки поверхности — шероховатая и царапанная может корродировать, а полированная до блеска сохраняет коррозионную стойкость. Причиной этого служит то, что ионы хлора могут проникать гораздо глубже под грязь, чем более объемные молекулы кислорода. Это явление также известно как «

глубинная коррозия». Хороший пример этого явления можно увидеть на пассажирских судах с перилами из полированной нержавеющей стали AISI 316. Еще про свойства нержавейки тут и тут.

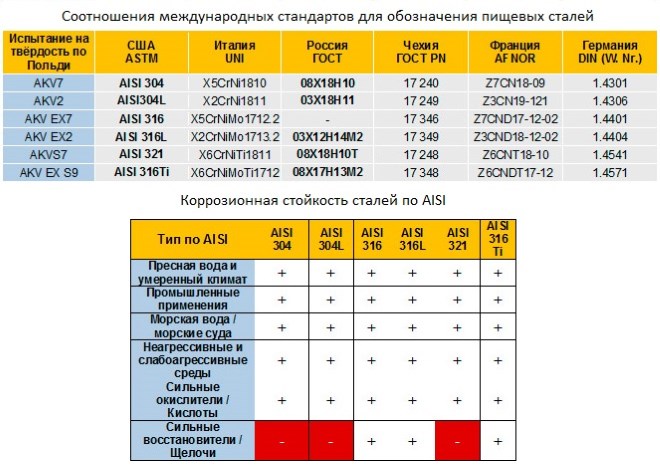

Первый, самый распространенный тип нержавейки, обозначается A2 или AISI 304. Российское обозначение 12X18H9.

Когда мы встречаем в интернете в описании материала на товаре «нержавеющая сталь», то, прежде всего, надо понять какой марки она? Если не указана марка, скорей всего имеется ввиду дешевая AISI 304. Отсюда и цена другая и потребительские свойства соответствующие.

Отсюда и цена другая и потребительские свойства соответствующие.

В морском же деле следует использовать «морскую нержавейку». Она и прослужит дольше, но и стоит подороже. Обозначается она как A4 или AISI 316. Российское обозначение 03Х17Н14М2. Предпоследняя буква указывает на наличие молибдена. Ее также называют кислотостойкой. Именно A4 широко используется для изготовления такелажа, дельных вещей и судовой оснастки. Более «породистые» сорта кислотостойкой нержавейки с низким содержанием углерода обозначают AISI 316L.

Существует несколько видов коррозии нержавеющей стали:

1. Общая коррозия, когда наблюдается разрушение окисной пленки на всей поверхности. При проникновении галогенов (фтора, хлора, брома и йода) через пассивирующую пленку происходит активный процесс коррозии. Именно поэтому при чистке нержавеющих поверхностей нельзя использовать хлорсодержащие вещества, например, белизну. Хлориды являются главным врагом нержавеющей стали.

2. Щелевая коррозия. Она возникает при наличии небольшого зазора в конструкциях из нержавеющей стали. Процесс ярко проявляется на примере крепежных элементов, эксплуатирующихся в морской воде. Хлориды, содержащиеся в воде, способствуют удалению окисного слоя. При отсутствии доступа кислорода и движущихся потоков воды коррозия продолжается.

3. Точечная. Она аналогична гальванической коррозии при точечном поражении защитного оксидного слоя и одновременном воздействии агрессивной среды. Нержавеющая сталь в поврежденном месте становится анодом, а пассивированная часть металла — катодом, в результате анод начинает быстрее растворяться, вызывая питтинговую коррозию.

4. Гальваническая коррозия, возникающая в результате прямого контакта разнородных металлов в агрессивной токопроводящей среде, например, в морской воде. При проектировании нержавеющих конструкций должны учитываться внешнее воздействие среды и взаимодействие в этих условиях нержавейки с другими металлами.

5. Межкристаллитная коррозия, возникающая при очень высокой температуре, например, при сварке.

6. Эрозивная коррозия, возникающая в результате воздействия абразивной жидкости с большой скоростью, постоянно разрушающей оксидную пленку.

Каков же самый простой и эффективный метод борьбы с коррозией нержавеющей стали? Чистота, чистота, и еще раз чистота. Посмотрите на нержавеющую кухонную раковину в любом доме — она подвергается воздействию самых различных химических веществ, но ее поверхность всегда остается яркой. Почему? Потому что постоянный поток свежей воды и протирка удаляют вредные химические вещества, которые могут повредить окисную пленку. Чистота имеет важнейшее значение для максимальной устойчивости нержавеющих сталей к коррозии.

Необходимо соблюдать несколько несложных правил и технологических приемов при использовании изделий из нержавейки:

1. Поскольку для образования прозрачного окисла нужен кислород, нержавейку надо сушить, а из карабинов с пружинками просто вытряхивать воду, иначе пружинка «умрет» со временем.

2. Наружные элементы на борту в обязательном порядке ставить на герметик, чтобы не затекала вода в щели и не возникало щелевой коррозии и «ржавых» подтеков.

3. Избегать глубоких царапин. В общем ничего страшного — царапина сама «заростет» окислом, но лучше помочь ей и обработать слишком глубокие «ямы» и заполировать до блеска. В крайнем случае применять «нулевку».

4. Ничем не красить. В этом нет никакого смысла. Причина та же — без кислорода будет ржаветь.

5. Не применять ниже ватерлинии, иначе получите аккумуляторную батарею в соленой воде. Смотреть тут и тут чем это грозит. Если используете нержавеющий гребной винт на моторе или триммер, в обязательном порядке их вынимать из воды на время длительной стоянки или использовать анодную защиту в случае невозможности снять подводные нержавеющие части.

6. Техническое: чтобы не «закусывало» резьбу на талрепах 8245, похожих на них 4065 и прочих, рекомендуется смазывать специальной водоотталкивающей смазкой.

7. Избегать контактов изделий из нержавейки с металлами, способными образовать с ней гальваническую пару.

Например, нержавейка с цинком — практически 100% аккумулятор, если будет использоваться во влажной среде.

Однако крепеж из нержавейки часто используют для монтажа алюминиевых конструкций. В этом случае ставят влагозащитные EPDM-шайбы и герметизируют стыки.

8. И последнее — не экономить на A2, там, где требуется применение кислотостойкой A4 — потом дороже выйдет. Это уже проверено на чужом опыте.

Нержавейка абсолютно пригодна для сварки по причине низкого содержания углерода и отсутствия искусcтвенного покрытия, как в оцинкованных деталях. В месте сварки не образуется неприятной окалины. Остается только обработать место соединения, зашкурить и отполировать до блеска.

Более подробно свойства нержавейки описаны тут.

Химический состав нержавейки — здесь.

Расчет нагрузок на болты из нержавейки — по этой ссылке.

Не знакомым с терминами электрохимическая, гальваническая и щелевая коррозия рекомендуем ознакомиться с полезным материалом на rostfrei. ru, а также прогуляться по коллекции периодически обновляемых ссылок по теме нержавеющий крепеж, такелаж и дельные вещи.

ru, а также прогуляться по коллекции периодически обновляемых ссылок по теме нержавеющий крепеж, такелаж и дельные вещи.

Обозначение нагрузок на такелаж

> Здравствуйте. Подскажите пожалуйста: на сайте в таблице на талрепы

> допустим есть графы WL/kg и BL. Что они значат?

WL — рабочая нагрузка.

BL — разрывная нагрузка. Обозначают в кило-Ньютонах (kN).

Обычно на такелаж применяют коэффициент запаса 4, т.е. разрывную делят на 4 для понимания рабочего диапазона. Иногда встречается коеффициент запаса 3 или 2, но это — кто как рискует.

> Как перевести из Ньютонов в килограммы?

Идем назад, к школьному курсу физики. Вспоминаем Второй закон Ньютона, из которого F=m*g, где g — ускорение свободного падения — равна 9,8. Соответственно m=F/g.

Обычно, на практике, совершенно точное вычисление нагрузок не требуется, поэтому, чтобы не усложнять себе жизнь, можно просто разделить нагрузку на 10 и получите искомое в килограммах.

Например, #8382-4-08 DIN 3060 Трос мягкий 7X19 A4 8MM — BL= 41.7kN. Следовательно разрывная нагрузка составит около 4 тонн, а рабочая — 1 тонну.

Обозначение нагрузок на болты и гайки из нержавейки

> Что такое предел прочности?

> Предел текучести — что это?

> Что прочнее, нержавеющий болт или оцинкованный?

> A2-70 и A4-80 — что обозначают на головке нержавеющего болта?

А вот тут все подробно описано. С картинками и табличками.

Коротко:

— Предел прочности — когда ломается, предел текучести — когда гнется.

— Нержавеющий болт менее прочный. Весьма приблизительно соответствует КП 4.6 — 5.8.

— A4-80 приблизительно на 20% прочнее, чем A2-70, а A2-50 — вообще «пластилиновый».

Как измерить химический состав нержавейки?

Например, вот так.

Крепёжная нержавеющая продукция — маркировка обозначения сходства

Нержавеющие метизы маркировка соответствие разных стандартов

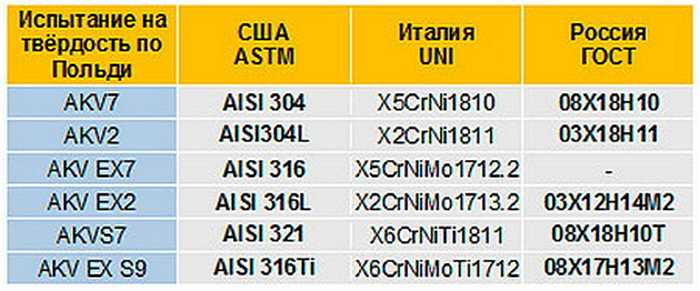

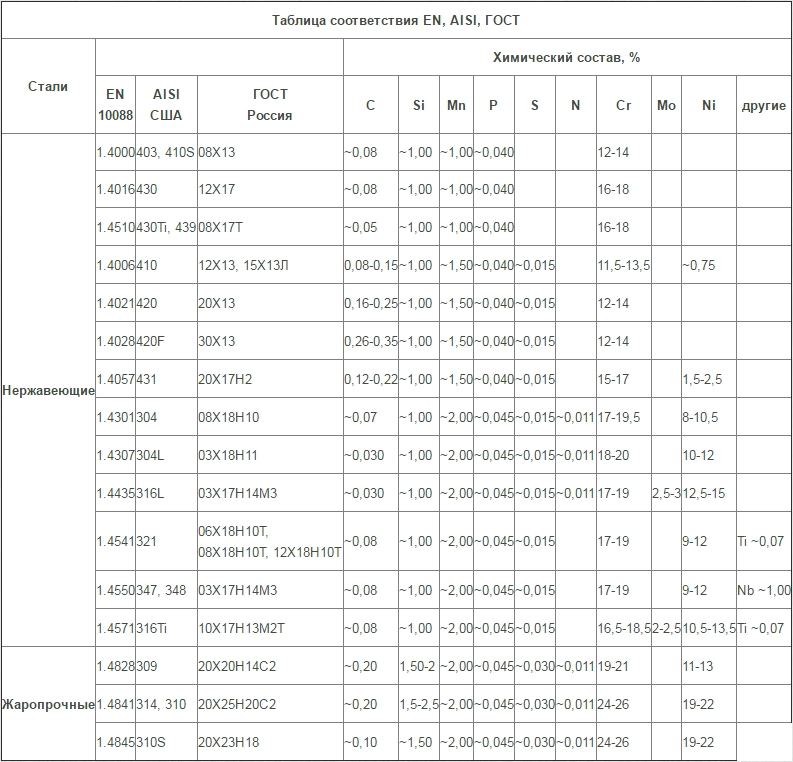

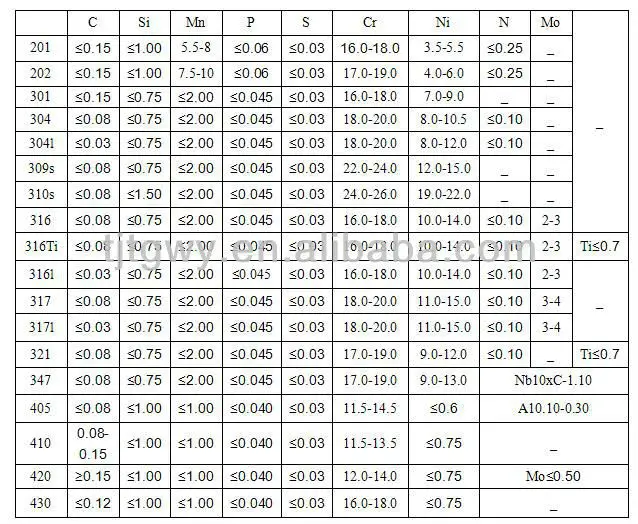

Таблица сходства основных марок коррозионно-стойких нержавеющих сталей в метизной индустрии Европы и РФ и их химический состав ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3).

Марки A1, A2, A3, A4, A5, C1, C3, C4, F1.

Существует определённая структура типов равных марок коррозионно-стойких нержавеющих сталей, используемых в Европе и РФ в метизной индустрии (болты, гайки, шпильки, штифты… )

описанная в Таблице 1 ниже и еще ниже приводится Таблица 2, которая содержит практически используемые марки и их соответствия по ГОСТ, DIN (Wr.N), AISI:

Таблица 1 – Марки нержавеющей стали. Химический состав. Полный перечень марок метизной нержавейки по ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3 )

Класс стали | Марка | Химический состав, %1) | Сноска | ||||||||

С | Si | Мn | Р | S | Сr | Mo | Ni | Сu | |||

Аустенитные | А1 | 0,12 | 1 | 6,5 | 0,2 | 0,15-0,35 | 16-19 | 0,7 | 5-10 | 1,75-2,25 | 2), 3), 4) |

| А2 | 0,1 | 1 | 2 | 0,05 | 0,03 | 15-20 | –5) | 8-19 | 4 | 7), 8) | |

| A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17-19 | –5) | 9-12 | 1 | 9) | |

| А4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16-18,5 | 2-3 | 10-15 | 1 | 8), 10) | |

| А5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16-18,5 | 2-3 | 10,5-14 | 1 | 9), 10) | |

Мартенситные | С1 | 0,09-0,15 | 1 | 1 | 0,05 | 0,03 | 11,5-14 | – | 1 | – | 10) |

| С3 | 0,17-0,25 | 1 | 1 | 0,04 | 0,03 | 16-18 | – | 1,5-2,5 | – | – | |

| С4 | 0,08-0,15 | 1 | 1,5 | 0,06 | 0,15-0,35 | 12-14 | 0,6 | 1 | – | 2), 10) | |

Ферритные | F1 | 0,12 | 1 | 1 | 0,04 | 0,03 | 15-18 | –6) | 1 | – | 11), 12) |

Приведены максимальные значения, если не указано иное.

Сера может быть заменена селеном.

Если содержание никеля менее 8 %, то содержание марганца должно быть не менее 5 %.

При содержании никеля более 8 % нижний предел содержания меди не применяется.

Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

Молибден может присутствовать по решению изготовителя стали.

Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

Для стабилизации содержание титана должно быть не менее 5 x % С, но не более 0,8 %, или содержание ниобия и (или) тантала – не менее 10 x % С, но не более 1,0 %.

По решению изготовителя стали содержание углерода может быть выше для достижения особых механических свойств, но не должно превышать 0,12 %.

Допускается содержание титана не менее 5 x % С, но не более 0,8 %.

Допускается содержание ниобия и (или) тантала не менее 10 x % С, но не более 1,0 %.

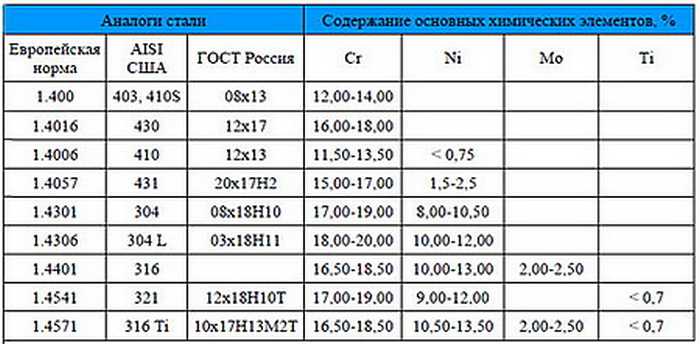

Таблица 2: соответствий основных марок коррозионно-стойких нержавеющих сталей в крепежной индустрии Европы и РФ и их химический состав ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3)

Стандарты нержавеющих сталей | Содержание легирующих элементов, % | |||||||||

Марка | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

С1 | 1. 4021 4021 | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 | – | – | – |

F1 | 1.4016 | 430 | 12Х17 | 0,08 | 1,0 | 1,0 | 16,0-18,0 | – | – | – |

A2 | 1.4301 | 304 | 12Х18Н9 | 0,07 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | – | – |

| 1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 | – | – | |

1. 4306 4306 | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | – | – | |

A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | – | 5хС-0,7 |

A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | – |

| 1.4435 | 316S | 03Х17Н14М3 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 | – | |

1. 4404 4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | – | |

A5 | 1.4571 | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 |

| 1.4845 | 310S | 20Х23Н18 | 0,08 | 2,0 | 0,75 | 24,0-26,0 | 19,0-21,0 | – | – | |

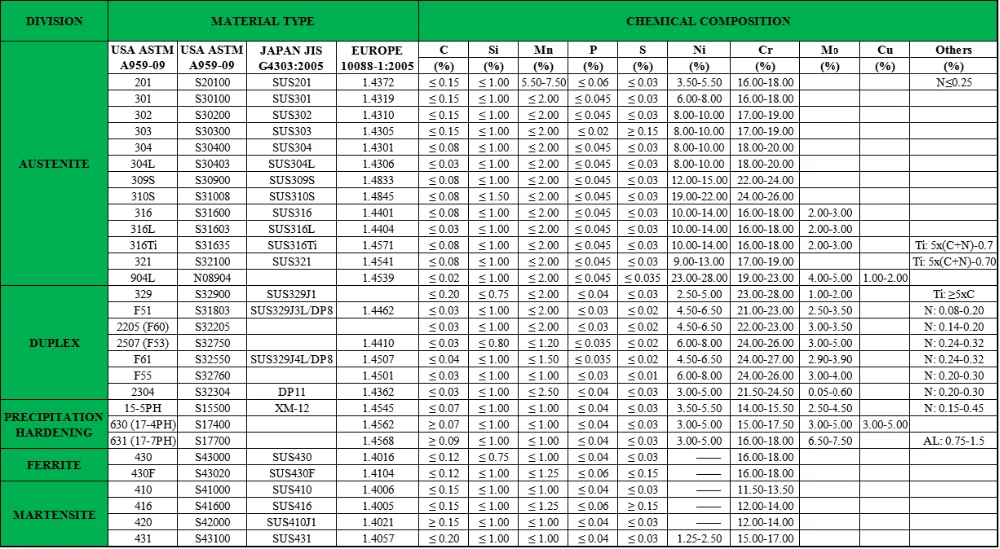

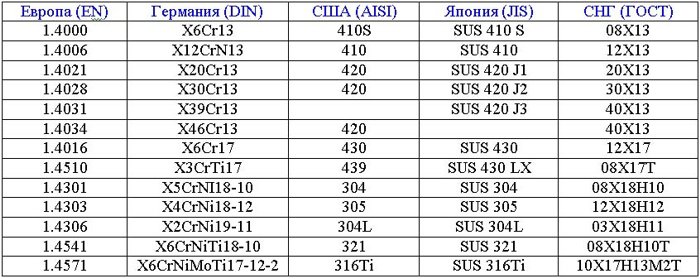

Марки и семейства нержавеющей стали

: объяснение

Несмотря на то, что нержавеющие стали имеют некоторые общие характеристики, понимание различных доступных типов необходимо для поиска оптимальных характеристик и ценовой категории для ваших нужд.

Благодаря своей универсальности, долговечности и доступности производство нержавеющей стали продолжает увеличиваться во всем мире из года в год.

Но нержавеющая сталь — это не один сплав.

В то время как нержавеющая сталь получает большую часть своей коррозионной стойкости от хрома, сегодня существует почти бесконечное количество комбинаций различных металлов, продаваемых как нержавеющая сталь.

Одним из первых шагов в поиске наилучших вариантов при работе с нержавеющей сталью является определение подходящего сплава для вашего продукта.

Давайте рассмотрим распространенные типы и соображения…

Идентификаторы нержавеющей стали — понимание различных типов

На большинстве сплавов нержавеющей стали можно найти две основные маркировки:

- Семейства 2

- Аустенитная нержавеющая сталь

- Ферритная нержавеющая сталь

- Дуплексная нержавеющая сталь

- Мартенситная и дисперсионно-твердеющая нержавеющая сталь

- Британские стандарты (BS)

- Международная организация по стандартизации (ISO)

- Японские промышленные стандарты (JIS)

- Европейский стандарт (EN)

- Немецкий стандарт (DIN)

- Китайский стандарт (GB)

- EN Номер: 1.4305

- EN Имя: X8CRNIN18-9

- UNS: S30400

- DIN: X5CRNI18-9, X5CRNI18-10, X5CRNI19-9

- BS: 304S 15, 30444444444444444444444444444444 44444444444444444444444444 4444444444444 444444444444 444444444444 444444444444444 4444444444444444 4444444444444444 444444444444.

, En58E

, En58E - JIS: SUS 304, SUS 304-CSP

- от 18% до 20% хрома

- 8% до 10,5% никеля

- 0,08% углерод

- 2% Manganese

- 0,75%

- 0,045%. Каждое добавление или корректировка состава сплава будет влиять на различные аспекты характеристик нержавеющей стали.

Если вы точно не знаете, какая марка стали вам нужна или каковы требования к составу для различных марок, в приведенных ниже списках представлены наиболее распространенные варианты:

- SAE и UNS Химический состав и механические свойства

- BS EN Составы нержавеющей стали

- MatWeb Metall Alloy Поиск по номеру UNS

Характеристики распространенных семейств и марок нержавеющей стали

вы получаете хорошее представление о том, чего ожидать от конкретного сплава нержавеющей стали.

Вы можете узнать обо всем, от магнетизма и ударной вязкости до коррозионной стойкости и термостойкости.

Хотя существует слишком много типов, чтобы перечислять их по отдельности, эти общие классификации дают представление о том, чего ожидать в каждом семействе, а также о требуемых общих оценках.

Аустенитные

Это семейство наиболее популярно и широко используется во всем мире.

Часто включает хром и никель. Некоторые сорта также включают марганец и молибден.

В то время как аустенитная нержавеющая сталь немагнитна при отжиге с раствором, некоторые холоднодеформированные марки являются магнитными. Термическая закалка не работает с этими типами стали.

Тем не менее, они обеспечивают превосходную коррозионную стойкость и сопротивление ползучести, оставаясь при этом пригодными для сварки.

Популярные марки аустенитной нержавеющей стали включают марки 303, 304, 316, 310 и 321.

Ферритный

Из-за более низкого содержания никеля это одно из самых рентабельных семейств.

Несмотря на низкое содержание никеля, эти сплавы часто содержат хром, молибден, ниобий и/или титан для повышения ударной вязкости и сопротивления ползучести.

Большинство из них являются магнитными, а также обладают хорошей коррозионной стойкостью и свариваемостью.

Популярные для внутреннего применения, например кухонной утвари, или вне поля зрения, например для выхлопных газов, эти сплавы хорошо подходят для ситуаций, когда внешний вид не так важен, как стоимость и производительность.

Обычные марки ферритной нержавеющей стали включают марки 409 и 430.

Duplex

Это семейство включает в себя многие из самых последних и запатентованных сплавов.

Многие дуплексные марки сочетают свойства как аустенитных, так и ферритных нержавеющих сталей.

Характеристики зависят от сплава, поскольку многие из них созданы для решения конкретных промышленных задач, таких как вес, ударная вязкость и повышенная прочность на растяжение.

Большинство из них обладают хорошей свариваемостью и формуемостью по сравнению с другими семействами сталей.

Большинство из них обладают хорошей свариваемостью и формуемостью по сравнению с другими семействами сталей.Некоторые обладают повышенной коррозионной стойкостью. Стойкие к хлоридам нержавеющие стали особенно популярны при использовании на шельфе.

К распространенным дуплексным сплавам относятся марки 318L, LDX 2101, LDX 2304, 2507 и 4501 (также известные как супердуплекс 25CR).

Мартенситная сталь и дисперсионно-твердеющая сталь

Хотя мартенситная сталь и дисперсионно-твердеющая сталь являются наименее распространенными из четырех основных семейств нержавеющих сталей, они популярны в тех случаях, когда требуется точная закаленная кромка.

Закалка и закалка возможны благодаря добавлению углерода, что делает это семейство ведущим выбором для ножей, ножниц, бритв и медицинских инструментов.

Эти сплавы нержавеющей стали обладают коррозионной стойкостью от умеренной до хорошей и после закалки сохраняют магнитные свойства.

Общие марки мартенситных и дисперсионно-твердеющих сталей включают марки 410 и 420.

Группа сплава Магнитная чувствительность Скорость упрочнения Коррозионная стойкость Низкая способность к закалке Термостойкость 9019 Термостойкость 199

Weldability Austenitic Generally No Very High High By Cold Work Very High Very High Very High Very High Duplex Yes Средняя Очень высокая Нет Средняя Низкая Средняя Высокая Ферритная 9 Да0220 Medium Medium No Medium High Low Low Martensitic Yes Medium Medium Quench & Temper Low Low Low Низкая Дисперсионное твердение Да Средняя Средняя Старение Средняя Низкая Низкая Высокий Заключительные мысли

От декоративных конструкций до прочного промышленного использования, нержавеющая сталь предлагает широкий спектр применения.

Понимание уникальных характеристик различных сплавов нержавеющей стали необходимо не только для обеспечения долговечной и безопасной работы, но и для оптимизации затрат.

Понимание уникальных характеристик различных сплавов нержавеющей стали необходимо не только для обеспечения долговечной и безопасной работы, но и для оптимизации затрат.На протяжении более 40 лет компания Unified Alloys с гордостью обслуживает Канаду в различных отраслях промышленности. Наша цепочка поставок и опыт помогут обеспечить успех вашего следующего проекта, начиная от листового и пруткового проката и заканчивая механической обработкой и изготовлением. Свяжитесь с нами сегодня, чтобы обсудить ваши потребности.

Эта удобная для чтения таблица марок нержавеющей стали в формате PDF содержит все, что вам нужно знать о марках, характеристиках и использовании нержавеющей стали.

Нержавеющая сталь — это материал, который предлагает множество вариантов. Его популярность также означает, что существует, по-видимому, миллион различных типов нержавеющей стали марки . (На самом деле их несколько сотен.)

Как правило, нержавеющая сталь заслуживает внимания, если ваш инженерный проект требует хотя бы одного из этих трех качеств:

- Блестящий, красивый внешний вид

- Стойкость к коррозии и окислению

- Прочность при различных температурах

Вот таблица марок нержавеющей стали, чтобы вы могли максимально использовать металл для своего проекта:

Недостаток времени ? Возьмите с собой эту таблицу! Нажмите кнопку ниже, чтобы получить бесплатную версию в формате PDF:

{{cta(‘3d1d22ba-ac44-4362-903a-90afc7fa9341’)}}

Таблица марок нержавеющей стали

GRADE TYPE TRAITS USES 3CR12 Ferritic Useful corrosion resistance, particularly in wet abrasion environments.

Легко сваривается и формуется.

Легко сваривается и формуется.Резервуары, дымоходы, бункеры, желоба, железнодорожные вагоны 201 Аустенитный Низкое содержание никеля, высокая деформационная твердость. Посуда, хомуты для шлангов 301 Аустенитная Сочетание прочности и пластичности, позволяющее выдерживать жесткие методы формовки. Коррозионная стойкость сравнима со сталью 302. Железнодорожные вагоны, автомобильные компоненты 302 Аустенитная сталь Отличная коррозионная стойкость. Высокая прочность и твердость. Продукты питания и напитки, санитарные, криогенные и работающие под давлением 303 Аустенитные Addition of sulfur or selenium gives it best machinability of all austenitic grades, but reduces corrosion resistance compared to 304. Nuts and bolts, aircraft fittings and gears, bushings 304 304L

304H

Аустенитный Слегка магнитится при холодной обработке.  Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Отличная ударная вязкость

Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Отличная ударная вязкостьСоставляет 50 % всей нержавеющей стали произведено.

Архитектура, кухня, пищевая промышленность 309S Аустенитный Стойкий к окислению. Нагрев, детали печей 316 316L

316H

Аустенитный Те же механические и физические свойства, что и у 304, но более устойчивый к теплой питтинговой коррозии, особенно в хлоридной среде. Практически не магнитится. Компоненты морской архитектуры, пищевая промышленность, системы горячего водоснабжения 317L Аустенитный Улучшенная коррозионная стойкость по сравнению с 316. 317L представляет собой разновидность 317, подходящую для сварки больших толщин. Целлюлозно-бумажное оборудование, красочные и красильные процессы, перегонка уксусной кислоты 321 Аустенитная Стабилизированная титаном.

Самолеты, теплообменники (до промежуточных температур) 400 Ферритный Коррозионная стойкость сравнима с 409, улучшенная отделка поверхности Контейнеры, требующие более качественной отделки, чем 409 409, алюминизированные 409 Ферритные Устойчивы к атмосферной коррозии и коррозии выхлопных газов автомобилей. Версия с алюминиевым покрытием добавляет соли и косметической коррозионной стойкости. Автомобильные выхлопные системы, теплообменники, футеровка печей 410, 410H Мартенситные Устойчивы к сухой атмосфере, пресной воде, слабым щелочам и кислотам, пару и горячим газам. Должен затвердевать для лучшей термостойкости и коррозионной стойкости. 410H имеет лучшую прокаливаемость. Болты, гайки, винты, детали насосов и валов, детали турбин, перекладины шахтных лестниц, столовые приборы, линейки, холодная высадка 420, 420HC Мартенсит Хорошая атмосферостойкость в закаленном состоянии.  Высокоуглеродистый сорт. HC обеспечивает лучшую прокаливаемость.

Высокоуглеродистый сорт. HC обеспечивает лучшую прокаливаемость.Столовые приборы, больничное оборудование из нержавеющей стали, игольчатые клапаны 430, 430F Ферритный Хорошее сочетание коррозионной стойкости, формуемости, механических свойств. 430F подходит для высокоскоростной обработки, но коррозионная стойкость ниже. Автомобильная отделка, дверцы холодильников, опоры элементов, крепежные детали с холодной головкой 431 Мартенситный Превосходная стойкость к широкому спектру агрессивных сред, приближающаяся к 304. Высокая прочность на растяжение и крутящий момент. Валы насосов и лодок, гайки, болты, морское оборудование 434 Ферритный Использование молибдена повышает стойкость к точечной коррозии более чем на 430. Компоненты отделки автомобилей 435 Мод. Ферритный Улучшенная формуемость и свариваемость.

Автомобильная отделка 436 Ферритная Контролируемая веревка. Автомобильная отделка 439 Ферритная Стабилизированная титаном. Сплав 18% хрома с низким содержанием углерода. Коррозионная стойкость к различным окислительным средам. Стойкость к питтинговой коррозии. Атомная, автомобильная, энергетическая, химическая промышленность, бытовая техника 440 Мартенситный Высокоуглеродистый, умеренная коррозионная стойкость, превосходная прочность и твердость. Ножи, шарикоподшипники, калибровочные блоки, штампы 444 Ферритный Стойкий к окислению, коррозии и растрескиванию под напряжением. Водонагреватели, компоненты двигателя, солнечные панели 904L Аустенитная «Супераустенитная» марка с очень высокой коррозионной стойкостью, особенно к сильным кислотам и хлоридам.

Работа с серной кислотой 2205 Ферритная/

АустенитнаяОколо 50% феррита и 50% аустенита. Высокая прочность и твердость. Устойчив к эрозии, усталости, растрескиванию под напряжением, точечной и щелевой коррозии. Морская, химическая и нефтехимическая промышленность 41003 Ферритный Отличная свариваемость, ударная вязкость и технологичность Трубы для рам автобусов, вагонов-хопперов, желобов, резервуаров для хранения, транспортных контейнеров UR52N Ферритная/

Аустенитная«Супердуплексная» марка с исключительной стойкостью к горячим хлоридам и сульфидам. Высокая прочность. Морская, химическая и нефтехимическая промышленность Разбивка по категориям нержавеющей стали

Нержавеющие стали объединены в классы. К наиболее распространенным типам нержавеющих сталей относятся:

- Аустенитная

- Ферритная

- Мартенситный

Ведущие специалисты по металлообработке разработали эти классы для объединения химических и механических свойств в категории на основе потребностей клиентов.

1. Аустенитная нержавеющая сталь

Аустенитные стали в основном относятся к сериям 200 и 300. Аустенитные стали являются наиболее востребованными марками нержавеющей стали благодаря их превосходной формуемости и коррозионной стойкости. Марка 304 SS является наиболее известной и широко используемой аустенитной нержавеющей сталью.

Аустенитные нержавеющие стали содержат 15–30 % хрома и 2–20 % никеля для улучшения качества поверхности, коррозионной стойкости и износостойкости, а также обрабатываемости . Они немагнитны при отжиге, но — в зависимости от содержания никеля и других факторов состава — могут стать слегка магнитными при холодной обработке.

Вы можете заметить «L» или «H» к некоторым классам. «L» означает низкое содержание углерода, что означает повышенную коррозионную стойкость. «Н» обозначает высокое содержание углерода, признак повышенной прочности.

2. Ферритная нержавеющая сталь

Эта группа сталей серии 400 содержит 10,5-20% хрома для защиты от коррозии и устойчивости к образованию накипи при высоких температурах .

Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии марки .

Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии марки . Благодаря своей термостойкости в сочетании с формуемостью ферритная нержавеющая сталь o оптимально подходит для сварки.

3. Мартенситная нержавеющая сталь

Из всех типов нержавеющей стали мартенситная сталь, вероятно, наименее известна.

Эти стали, также из серии 400, обычно содержат 11,5-18% хрома и имеют более высокий уровень углерода, чем их ферритные аналоги. Благодаря своей жаропрочности эти стали могут иметь широкий диапазон полезных уровней твердости и прочности . Мартенситная сталь поддается термообработке, но плохо поддается сварке. Он тоже магнитный.

Дуплексная нержавеющая сталь: новая категория на рынке

Есть и четвертая категория.

Новинкой в мире марок нержавеющей стали является категория дуплексной стали.

Новинкой в мире марок нержавеющей стали является категория дуплексной стали.Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей. Используя лучшее из обоих типов металлов, дуплексные нержавеющие стали обладают прочностью , долговечностью и улучшенной стойкостью к хлоридам . Использование дуплексных нержавеющих сталей — там, где это уместно — означает, что вам не придется беспокоиться о растрескивании под напряжением в результате коррозии или нежелательного изгиба.

Дуплексные нержавеющие стали также хорошо подходят для сварки и формовки.

Что для вас значит знание типов нержавеющей стали

Различные типы нержавеющей стали играют разные роли в формовании стальных труб. Убедитесь, что ваше приложение хорошо сочетается с выбранным вами металлом, прежде чем отправлять свой проект производителю стальных труб.

Знание того, какой тип нержавеющей стали подходит для вашего проекта, сэкономит вам и вашим клиентам время, деньги и головную боль.

Но что можно узнать об этих сплавах по их этикеткам?

Много, если знать, что искать…

Семейства нержавеющей стали: четыре варианта с уникальными свойствами

Семейства относятся к определенным свойствам и дают представление о соотношении различных металлов в сплаве. Нержавеющая сталь делится на четыре группы:

Нержавеющая сталь делится на четыре группы:

Но семья — это только часть истории. Чтобы по-настоящему понять, что отличает один тип нержавеющей стали от другого, вам нужно взглянуть на ее класс.

Марки нержавеющей стали

В семействах вы найдете различные марки, которые помогают описать определенные свойства сплава, такие как ударная вязкость, магнетизм, коррозионная стойкость и состав сплава.

Старые марки часто имеют трехзначный идентификатор, установленный Обществом автомобильных инженеров (SAE).

Однако вы также можете увидеть марки в Северной Америке, идентифицируемые с помощью шестизначного идентификатора, установленного Американским обществом по испытаниям и материалам (ASTM).

Они известны как идентификаторы Единой системы счисления (UNS). Вы можете найти полный список общих идентификаторов здесь.

Вы можете найти полный список общих идентификаторов здесь.

Во многих случаях идентификаторы UNS имеют те же первые три числа, что и их эквиваленты AISI.

Но существуют также системы оценок, созданные:

Из-за огромного количества различных стандартов и системы классификации, может быть трудно получить много информации об уникальном составе данного сплава из его марки.

Например, нержавеющая сталь 304 по стандарту SAE также может иметь класс:

Однако, чтобы получить данное обозначение класса, сплав должен соответствовать строгому набору требований, установленных организацией, поддерживающей стандарт.

В случае общих стандартов SAE нержавеющая сталь 304 должна содержать:

, En58E

, En58E

Большинство из них обладают хорошей свариваемостью и формуемостью по сравнению с другими семействами сталей.

Большинство из них обладают хорошей свариваемостью и формуемостью по сравнению с другими семействами сталей.

Понимание уникальных характеристик различных сплавов нержавеющей стали необходимо не только для обеспечения долговечной и безопасной работы, но и для оптимизации затрат.

Понимание уникальных характеристик различных сплавов нержавеющей стали необходимо не только для обеспечения долговечной и безопасной работы, но и для оптимизации затрат. Легко сваривается и формуется.

Легко сваривается и формуется. Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Отличная ударная вязкость

Отличная коррозионная стойкость, но подвержена точечной коррозии в теплых хлоридных средах. Отличная ударная вязкость

Высокоуглеродистый сорт. HC обеспечивает лучшую прокаливаемость.

Высокоуглеродистый сорт. HC обеспечивает лучшую прокаливаемость.

Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии марки .

Термическая обработка не делает их твердыми, и они всегда магнитятся. Содержание углерода низкое. Ферритная нержавеющая сталь используется в тех случаях, когда ключевым фактором является устойчивость к коррозии марки .  Новинкой в мире марок нержавеющей стали является категория дуплексной стали.

Новинкой в мире марок нержавеющей стали является категория дуплексной стали.