Нержавейка температура плавления: Температура плавления нержавеющей стали | МЕТАЛЛОБАЗА №2

Содержание

AISI 304 сталь — характеристики, свойства и применение нержавеющей стали

Нержавеющая сталь AISI 304: эксплуатационно-технологические особенности сплава

Нержавеющая сталь 304 разработки American Iron and Steel Institute – это сплав, содержащий незначительную массовую долю углерода, относящийся к группе аустенитных сталей. Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Где применяют сталь этой марки

Из долговечного и способного выдерживать высокие температуры сплава изготавливают дымоходы и системы дымоудаления и вентиляции, различные виды труб, оборудование для химической промышленности, текстильных и пищевых предприятий. Не менее актуальной высококачественная нержавеющая сталь оказывается и для производства цистерн для хранения и транспортировки различных пищевых жидкостей, молока, пива, кваса. В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

Химические и физические свойства стали AISI 304

Главная особенность стального сплава AISI 304 – большая массовая доля никеля и хрома (от 10% и 18% соответственно). Эти элементы и обеспечивают высокие показатели стойкости к коррозии и прочность материала. Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Помимо прочности и коррозиеустойчивости, сочетание хрома и никеля в составе сплава гарантирует его низкие ферромагнетические свойства.

Нержавеющей стали AISI 304 свойственны:

- твердость (по Бринеллю) – 123;

- пластичность – 70%;

- предел прочности при растяжении – 505 МПа;

- плавление при температуре от 1400 до 14550С.

Использование нержавейки AISI 304 без ущерба для ее свойств допустимо в пределах температурного интервала –1960С – 6000С. Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Данный сорт стали является легкосвариваемым.

Аналоги нержавеющей стали AISI 304

Если вы приняли решение купить нержавеющую сталь AISI 304, но не имеете возможности приобрести именно эту марку, можно приобрести ее аналоги, обладающие аналогичными свойствами и характеристиками. В мире производится немало идентичных сплавов:

- 08Х18Н10– российского производства;

- PN 86020 – Польша;

- 1.4301 – Европейский вариант

- S30400 – производства США

- 2332/33 – Швеция

- 304S31 – Великобритания

- SUS304 – из Японии

- X5CrNi18-10 – производства Германии.

Все вышеперечисленные сплавы обладают характеристиками, присущими AISI 304 и могут быть использованы в различных областях производственной деятельности.

Поставка: труба нержавеющая AISI 304, запорная арматура, лист aisi 304 и др.

Компания «СТИЛ-СЕРВИС» предлагает заказать нержавеющую сталь AISI 304 по приемлемой цене из любого населенного пункта Украины. Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Нержавеющая сталь AISI 304: эксплуатационно-технологические особенности сплава

Нержавеющая сталь 304 разработки American Iron and Steel Institute – это сплав, содержащий незначительную массовую долю углерода, относящийся к группе аустенитных сталей. Высокие показатели жаропрочности и устойчивости к коррозии сделали этот сорт одним из наиболее востребованных и используемых во всех сферах промышленности.

Где применяют сталь этой марки

Из долговечного и способного выдерживать высокие температуры сплава изготавливают дымоходы и системы дымоудаления и вентиляции, различные виды труб, оборудование для химической промышленности, текстильных и пищевых предприятий. Не менее актуальной высококачественная нержавеющая сталь оказывается и для производства цистерн для хранения и транспортировки различных пищевых жидкостей, молока, пива, кваса. В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

В подобных емкостях перевозят химические реактивы. Сталь 304 используют при производстве кухонных приборов, а также в строительной сфере и в архитектуре.

Химические и физические свойства стали AISI 304

Главная особенность стального сплава AISI 304 – большая массовая доля никеля и хрома (от 10% и 18% соответственно). Эти элементы и обеспечивают высокие показатели стойкости к коррозии и прочность материала. Благодаря включению в состав сплава хрома, образуется поверхностная оксидная пленка, обеспечивающая устойчивость нержавеющей стали к воздействию химически активных веществ.

Помимо прочности и коррозиеустойчивости, сочетание хрома и никеля в составе сплава гарантирует его низкие ферромагнетические свойства.

Нержавеющей стали AISI 304 свойственны:

- твердость (по Бринеллю) – 123;

- пластичность – 70%;

- предел прочности при растяжении – 505 МПа;

- плавление при температуре от 1400 до 14550С.

Использование нержавейки AISI 304 без ущерба для ее свойств допустимо в пределах температурного интервала –1960С – 6000С. Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Закалку производят при температуре 1020 – 11000С. Данный сорт стали является легкосвариваемым.

Аналоги нержавеющей стали AISI 304

Если вы приняли решение купить нержавеющую сталь AISI 304, но не имеете возможности приобрести именно эту марку, можно приобрести ее аналоги, обладающие аналогичными свойствами и характеристиками. В мире производится немало идентичных сплавов:

- 08Х18Н10– российского производства;

- PN 86020 – Польша;

- 1.4301 – Европейский вариант

- S30400 – производства США

- 2332/33 – Швеция

- 304S31 – Великобритания

- SUS304 – из Японии

- X5CrNi18-10 – производства Германии.

Все вышеперечисленные сплавы обладают характеристиками, присущими AISI 304 и могут быть использованы в различных областях производственной деятельности.

Поставка: труба нержавеющая AISI 304, запорная арматура, лист aisi 304 и др.

Компания «СТИЛ-СЕРВИС» предлагает заказать нержавеющую сталь AISI 304 по приемлемой цене из любого населенного пункта Украины. Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Мы доставляем металл в различных объемах. Если вам необходима хорошая пищевая нержавеющая сталь – сорт AISI 304 станет лучшим приобретением!

Можно ли плавить сталь дома?

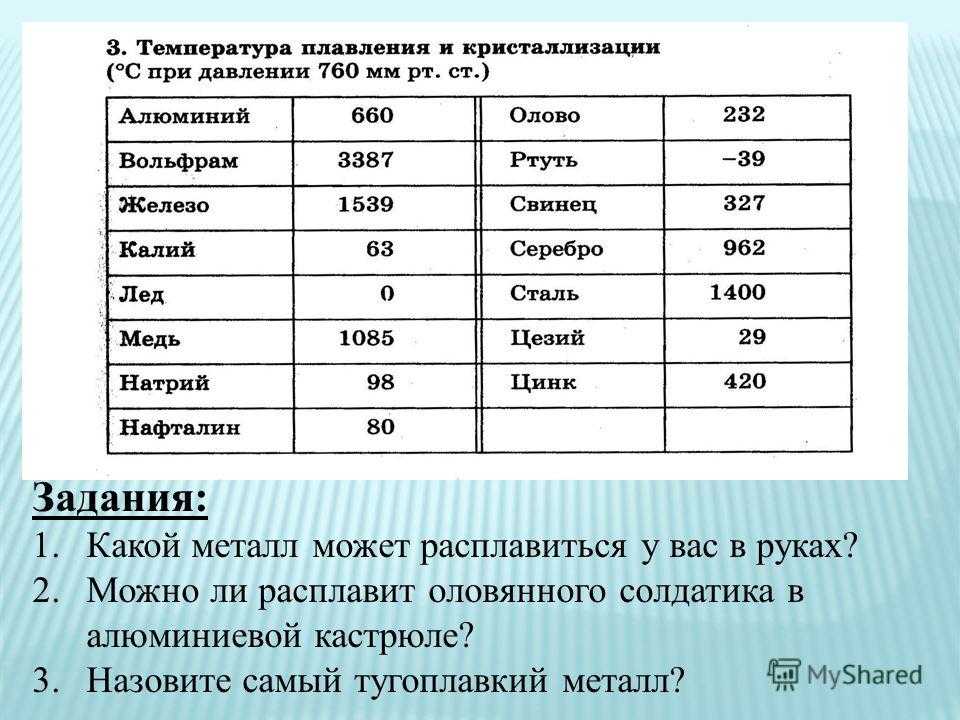

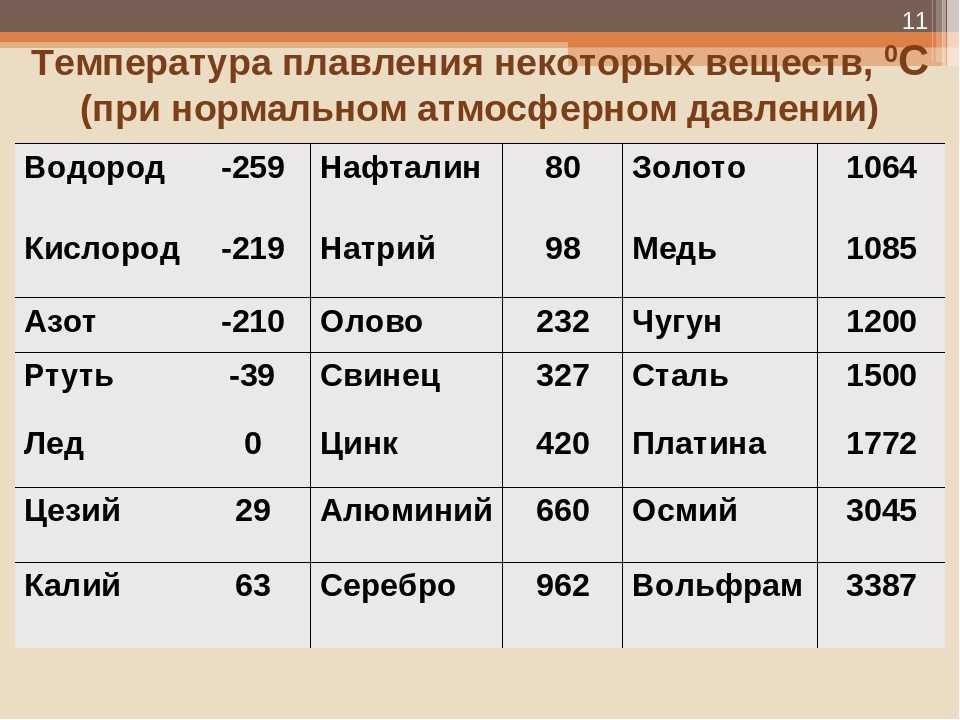

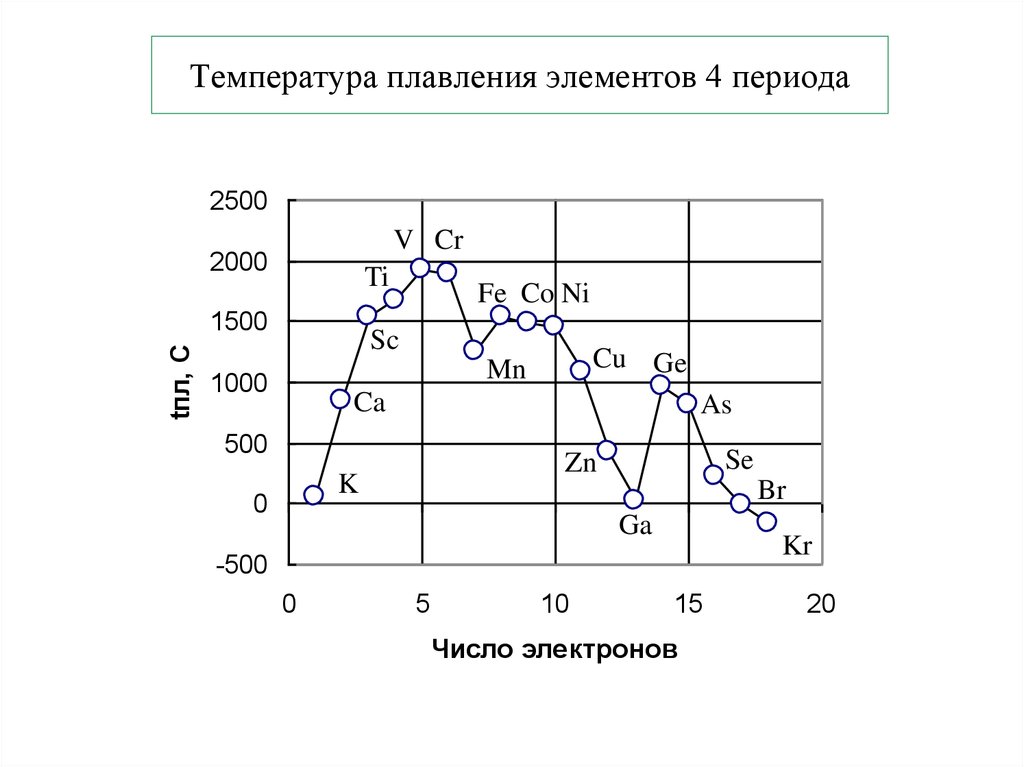

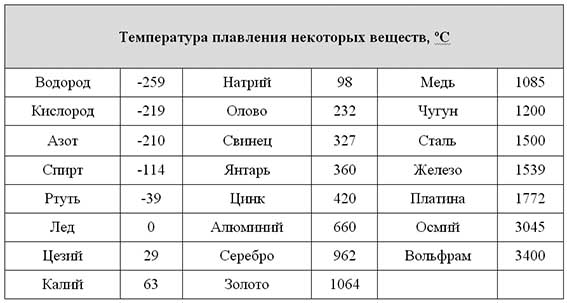

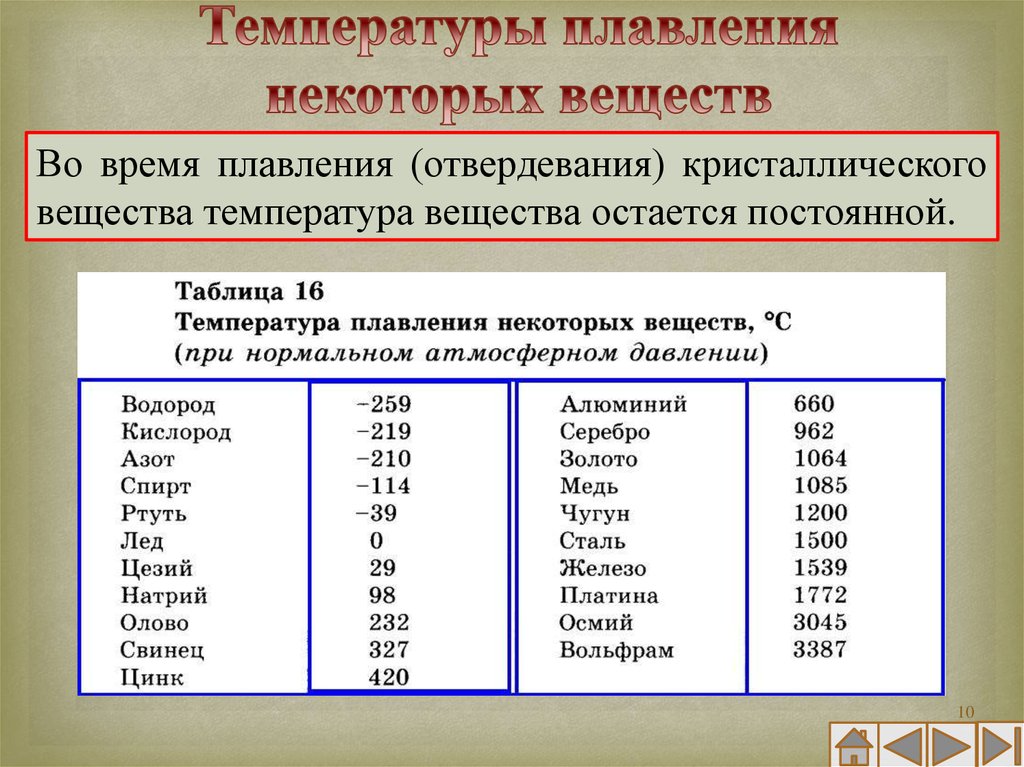

Температура плавления – это температура, при которой вещество переходит из твердого состояния в жидкое. Нержавеющие стали являются сплавами и поэтому не плавятся и не замерзают при фиксированной температуре. Чистое железо имеет фиксированную температуру плавления 1535°C, хром 1890°C и никель 1453°C по сравнению с диапазоном 1400-1450°C для нержавеющей стали типа 304. Дуплексные нержавеющие стали также могут быть склонны к охрупчиванию, поэтому, несмотря на уровень хрома, можно предположить, что они могут быть пригодными для эксплуатации при повышенных температурах.

Можно ли плавить нержавейку? Нержавеющие стали являются сплавами и поэтому плавятся и замерзают не при фиксированной температуре, как металлические элементы, а в диапазоне температур, зависящем от химического состава стали. Легирующие добавки также подавляют (снижают) интервал плавления.

Легирующие добавки также подавляют (снижают) интервал плавления.

Можно ли расплавить нержавеющую сталь горелкой? Резаки не плавят сталь. Пламя нагревает сталь, стимулируя реакцию стали с кислородом, а процесс реакции окисления выделяет тепло для плавления оксида железа, который имеет более низкую температуру плавления. Если вы говорите о сварочных горелках, то именно дуга плавит сталь. Неа.

Как плавить сталь? Если вы хотите расплавить металл, вам нужно найти способ приложить к нему много тепла. Это можно сделать либо с помощью литейного цеха, либо с помощью горелки. В литейном цехе металл можно переплавить в жидкость, которой затем можно придать любую форму. С помощью горелки вы можете расплавить металл и разрезать его на различные формы.

Какие металлы можно плавить дома? Алюминий плавится быстрее, чем цинк, олово и свинец, но не так сильно, как медь. Подойдет электрическая печь или пропановая горелка.

Что происходит с нержавеющей сталью при нагревании?

Зона термического влияния (ЗТВ) во время процесса сварки или термической резки у нержавеющей стали больше из-за более низкой температуропроводности (4,2 мм2/с) по сравнению с другими металлами. Это может привести к изменению марки (аустенитная нержавеющая сталь становится мартенситной, более хрупкой и твердой) или нагретый металл становится слабее.

Это может привести к изменению марки (аустенитная нержавеющая сталь становится мартенситной, более хрупкой и твердой) или нагретый металл становится слабее.

Что произошло со сталью при нагреве?

Металл расширяется при нагревании. Длина, площадь поверхности и объем увеличиваются с температурой. Научный термин для этого — тепловое расширение. Тепловое расширение происходит потому, что тепло увеличивает колебания атомов в металле.

Как плавить сталь в домашних условиях?

Если вы хотите расплавить металл, вам нужно найти способ приложить к нему много тепла. Это можно сделать либо с помощью литейного цеха, либо с помощью горелки. В литейном цехе металл можно переплавить в жидкость, которой затем можно придать любую форму. С помощью горелки вы можете расплавить металл и разрезать его на различные формы.

Можно ли плавить металл дома?

Самый простой способ превратить металл в жидкость — это нагреть его в небольшом закрытом сосуде, который нагревается снизу. Вы можете сделать свой собственный, используя небольшой пустой баллон из-под пропана или металлическое ведро, гипс, песок, металлическую трубу, брикеты древесного угля и стальную банку.

Вы можете сделать свой собственный, используя небольшой пустой баллон из-под пропана или металлическое ведро, гипс, песок, металлическую трубу, брикеты древесного угля и стальную банку.

Плавится ли нержавейка в огне?

На этот вопрос легко ответить, потому что нержавеющая сталь — это сталь. Известно, что стали не горят и начинают плавиться только при температуре около 1400°С. Это означает, что нержавеющие стали не имеют «класса огнестойкости» как такового, поэтому испытания по AS/NZS 1530.3 (или эквивалентные испытания по BS 476) не требуются.

Огонь ржавеет металл?

Ржавчина возникает в результате окисления стали, химической реакции, зависящей от температуры. Воздействие повышенных температур при пожаре может вызвать термическое окисление стали.

Можно ли плавить нержавейку в домашних условиях?

Лучшим способом плавки нержавеющей стали, в зависимости от конкретного сплава и конечного использования, может быть электродуговая вакуумная печь. «Нержавеющая сталь» охватывает целое семейство сплавов, в основном определяемых как «сплавы железа с содержанием хрома более 12%, поэтому они относительно устойчивы к коррозии». Это диапазоны…

Это диапазоны…

Что произошло со сталью при охлаждении?

Причиной такой повышенной твердости является образование более тонкой микроструктуры перлита и феррита, чем можно получить при медленном охлаждении на окружающем воздухе. В принципе, когда сталь быстро остывает, у атомов углерода меньше времени для перемещения через решетки и образования более крупных карбидов.

Можно ли расплавить сталь огнем?

Домашний пожар, возможно, сможет достичь температуры, которая ослабит стальную балку, но не сможет ее расплавить. Ослабляющий эффект во многом будет зависеть от того, какое давление оказывается на сталь, как долго она подвергается воздействию температуры и какая это сталь. Нет, сталь не расплавится.

Можно ли расплавить нержавейку?

Причина, по которой нержавеющая сталь не ржавеет, заключается в том, что она содержит более 18 % хрома. Во влажной атмосфере тонкий слой атомов железа окисляется и удаляется с поверхности. Если вы можете расплавить и перелить нержавеющую сталь таким образом, чтобы сохранить содержание хрома, она останется нержавеющей.

Что произошло со сталью при нагревании Мозгового?

Ответ: При нагревании становится длиннее. Объяснение: Если увеличить температуру твердого тела, оно расширяется.

Какие металлы можно отливать дома?

Обычные металлы для литья включают цинк, медь, олово, алюминий и серебро. Проектирование и создание собственных металлических предметов поддается многим различным видам ремесел. Вы можете создавать свои собственные предметы, создавать декоративные автозапчасти и делать украшения.

Нагрев металла ослабляет его?

Это простое действие, если его нагреть до точного температурного диапазона, может создать более чистый и твердый металл. Его часто используют для создания стали, которая прочнее, чем отжиг металла, но при этом создает менее пластичный продукт. Итак, тепло действительно может сделать металл слабее.

Может ли металл расплавиться в огне?

Может ли металл расплавиться в огне?

Что будет с мелками при нагревании?

Когда вы нагревали твердые мелки, вы заставляли их плавиться. Твердые мелки превратились в жидкость и стекали по бумаге. Когда жидкие мелки остыли, они снова стали твердыми. Это действие является примером обратимого изменения, поскольку таяние было обращено вспять, как только мелки остыли.

Твердые мелки превратились в жидкость и стекали по бумаге. Когда жидкие мелки остыли, они снова стали твердыми. Это действие является примером обратимого изменения, поскольку таяние было обращено вспять, как только мелки остыли.

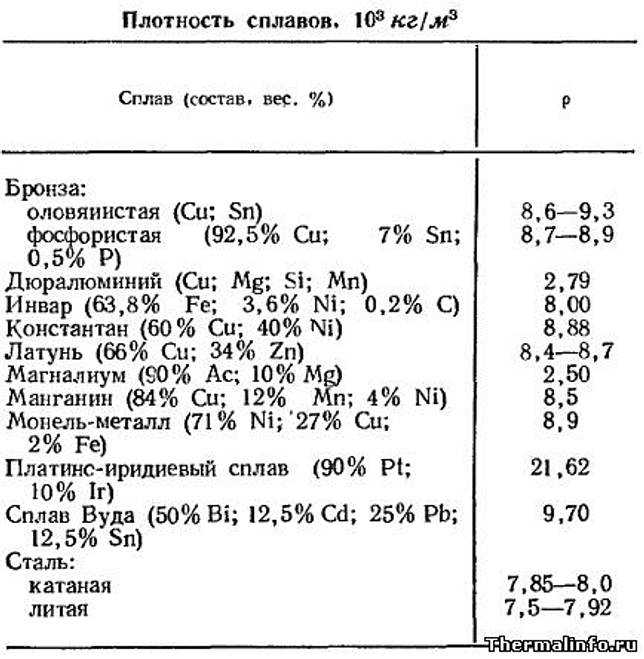

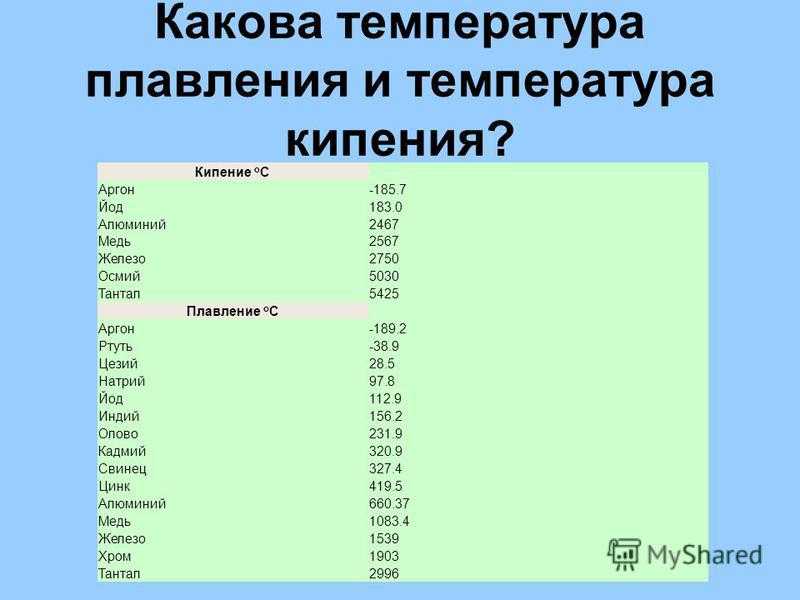

При какой температуре плавится сталь?

Температура плавления металла по Цельсию (℃) Температура плавления по Фаренгейту (℉)

————— ————————- —————————-

Углеродистая сталь 1425 – 1540 2600 – 2800

Нержавеющая сталь 1510 2750

Тантал 2980 5400

Торий 1750 3180

Температуры эксплуатации аустенитных сталей А2 и А4

Очень часто в эксплуатации крепёжных изделий воздействия агрессивных сред сопряжены с экстремально низкими или высокими температурами: в нефтегазовой отрасли в регионах Крайнего Севера и Заполярья, в тяжелой и химической промышленности – промеров множество. Даже в медицине порой требуются метизы, стойкие к химически активным реагентам при очень низких температурах. В таких случаях метизы из углеродистых сталей не обеспечивают надёжность крепления, особенно при длительной эксплуатации в таких условиях.

Аустенитные хромоникелевые сплавы благодаря высокому содержанию легирующих элементов отличаются не только своей коррозионной стойкостью. Крепёжные узлы, сформированные из метизов марки сталей А2 и А4 сохраняют прочностные характеристики при крайне низких и высоких температурах. Их механические свойства регламентированы серией федеральных стандартов ГОСТ Р ИСО 3506:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Болты, винты и шпильки

ГОСТ Р ИСО 3506-2-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Гайки

ГОСТ Р ИСО 3506-3-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Установочные винты и аналогичные крепёжные изделия, не подвергаемые растягивающему напряжению.

ГОСТ Р ИСО 3506-4-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Самонарезающие винты

Как видно из названия, указанные стандарты идентичны международным стандартам ISO 3506 Mechanical properties of corrosion-resistant stainless steel fasteners. В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

ГОСТ Р ИСО 3506 регламентируют не только химические составы хромоникелевых сталей, но и механические свойства нержавеющих метизов, в том числе при повышенных и низких температурах.

1.Свойства нержавеющих метизов при повышенных температурах по ГОСТ Р ИСО 3506

В справочном Приложении сказано:

«Примечание – Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

В Таблице 1 Приложения приводятся значения предела текучести ReL или условного предела текучести Rp0.2при повышенных температурах в процентах от значений при комнатной температуре:

|

Марка стали

|

ReL и Rр0,2 % при температуре

| |||

|

+100 0С

|

+200 0С

|

+300 0С

|

+400 0С

| |

|

А2/А4

|

85

|

80

|

75

|

70

|

|

С1

|

95

|

90

|

80

|

65

|

|

С3

|

90

|

85

|

80

|

60

|

|

П р и м е ч а н и е — Значения применимы только для классов прочности 70 и 80.

| ||||

Таким образом, зная температуру эксплуатации крепёжного соединения и марку стали, уже не составит труда рассчитать допустимую нагрузку при разных режимах, вплоть до +400 0С.

2. Применение при низких температурах.

Допустимые низкие температуры для эксплуатации болтов, винтов и шпилек из аустенитных нержавеющих сталей указаны в Таблице 2 того же Приложения

|

Марка стали

|

нижний предел рабочих температур при длительном действии

| |

|

А2

|

-200 0С

| |

|

А4

|

болты и винты1)

|

-60 0С

|

|

шпильки

|

-200 0С

| |

|

1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации.

| ||

Однако стоит уточнить, что нормативные значение, приведённые выше, носят скорее справочный характер. При выборе крепёжных изделий необходимо учитывать, что по факту химическая среда и нагружения на резьбовое соединение могут значительно отличаться от проектных. Знакопеременные нагрузки при воздействии повышенных температур увеличивают вероятность коррозионных напряжений в металлических изделиях.

За дополнительной консультацией обращайтесь к специалистам в технический отдел BEST-Крепёж.

Нержавеющая сталь AISI 309

5 Мар 2022

mvsteel

Описание марки стали AISI 309

Сталь марки AISI 309S относится к жаростойким жаропрочным сталям. Интенсивное окалинообразование начинается при температуре 1050°С. Высокое содержание никеля и хрома обеспечивает отличное сопротивление окислению и высокую прочность при высокой температуре.

Данная марка нержавеющей стали стала очень податлива и обладает хорошей свариваемостью – что характеризует широкое ее применение.

AISI 309S может использоваться в нагревательных элементах сопротивления.

Рекомендованная температура использования не должна превышать 1000°С. Выше 800°С AISI 309S из-за образования окалины склонна к охрупчиванию.

Аналоги AISI 309

Отечественный аналог марки AISI 309 – 20Х23Н13.

Применение AISI 309

Широко применяется во всех высокотемпературных средах, где необходимо значительное сопротивление коррозии, жаропрочность, сопротивление ползучести.

Сталь предназначена для деталей, работающих при высокой температуре в слабонагруженном состоянии (ящики для цементации, печные конвейеры, печная арматура с температурой эксплуатации до 950°C), нефтегазовая, химическая, горнорудная и металлургическая промышленность.

AISI 309 химический состав, %

| C | Si | Mn | P | S | N | Cr | Mo | Cu max | Ni |

| ≤ 0,2 | 1,5 2,5 | ≤ 2,0 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 19 21 | — | — | 11 13 |

Термообработка и механические свойства

Закалка с отпуском: закалка при 1050 – 1150 °С с последующим охлаждением на воздухе или воде. Во время производства и обработки следует избегать температурного диапазона 650 – 850 °C из-за вероятности сигмаобразного охрупчивания, что влияет на снижение вязкости.

Во время производства и обработки следует избегать температурного диапазона 650 – 850 °C из-за вероятности сигмаобразного охрупчивания, что влияет на снижение вязкости.

Хрупкость можно снять, проведя снова отжиг при температурах 1050 – 1100 °C.

После закалки с отпуском действительны следующие значения механических свойств:

| Режим | Предел текучести Rp0,2 Н/мм2 | Предел прочности Rm Н/мм2 | Относительное удлинение А5 | Работа удара (Дж) ISO-V |

| Закалка с отпуском | ≥ 230 | 550 — 750 | ≥ 30 | ≥ 223 |

Минимальные значения предела прочности и предела текучести Rp1,0 при повышенных температурах после закалки с отпуском

| 600 °С | 700 °С | 800 °С | 900 °С | |

| Предел текучести при 1000 ч | 120 | 50 | 20 | 8 |

| Предел текучести при 10000 ч | 80 | 25 | 10 | 4 |

| Предел прочности при 1000 ч | 190 | 75 | 35 | 15 |

| Предел прочности при 10000 ч | 120 | 36 | 18 | 8,5 |

| Предел прочности при 100000 ч | 65 | 16 | 7,5 | 3 |

Физические свойства

| Удельный вес при t = 20°С | 7900 кг/м3 |

| Плотность | 7900 кг/м3 |

| Удельное электрическое сопротивление при t = 20°С | 850 µΏ. мм мм |

| Теплопроводность | 21 Вт/м.°С |

| Удельная теплоёмкость при 20°С (Дж/кг К) | 500 |

| Магнитная восприимчивость | Минимальная |

| Температура плавления | 1420 °C |

| Средние коэффициенты теплового расширения | 20 – 100 °C 16,0∙10-6 м/м∙°C 20 – 200 °C 16,5∙10-6 м/м∙°C 20 – 300 °C 17,0∙10-6 м/м∙°C 20 – 400 °C 17,5∙10-6 м/м∙°C 20 – 500 °C 18,0∙10-6 м/м∙°C |

Особые свойства:

Немагнитная сталь (μr< 1,3). Может применяться при низких температурах до -60°C. Может применяться до 800-1000°C. Не образует окалину на воздухе до 1000°C.

Основные области применения AISI 309:

- Приборостроение для высокотемпературного применения;

- Автомобильная промышленность;

- Производство цепей; Машиностроение;

- Печи;

- Сита и решётки.

Коррозионная стойкость.

Сталь AISI 309 обладает пониженной стойкостью в среде окисляющих и восстанавливающих серосодержащих газов. В таких средах при температурах ниже 650 °C применение стали AISI 309 ограничено. Коррозионную стойкость к науглероживающим (до 900 °C) и азотистым, бедным кислородом газам можно оценить как среднюю.

В таких средах при температурах ниже 650 °C применение стали AISI 309 ограничено. Коррозионную стойкость к науглероживающим (до 900 °C) и азотистым, бедным кислородом газам можно оценить как среднюю.

Ковкость.

Ковку проводят при температуре 800-1150 °С, а потом быстро охлаждают на воздухе или в воде.

Свариваемость.

Сплав AISI 309 может свариваться любыми способами. Предварительного нагрева не требуется. Проведение после сварочных работ повторной термообработки не требуется.

Обработка нержавейки: термическая, химическая, термомеханическая

Производственные механизмы современных установок и агрегатов испытывают достаточно большие нагрузки на каждый конструктивный элемент. При высоком давлении, скоростях и определённом температурном режиме детали из обычных сталей могут достаточно быстро потерять свои производственные мощности и выйти из строя.

Именно поэтому работа в сложных условиях требует применение особых сплавов, к которым принадлежит нержавеющая сталь.

Одно из главных преимуществ «нержавейки» – сопротивление коррозии. Этим свойством она обязана хрому, который в размере 12 и более процентов содержится в составе нержавеющего сплава. В зависимости от содержания хрома может меняться устойчивость к коррозии – чем оно выше, тем выше и стойкость стали к коррозии. Нержавеющая сталь не ржавеет под воздействием атмосферных осадков, в солевых или щелочных растворах и некоторых газовых средах. Таким образом, главные достоинства нержавеющей стали – это высокая температура плавления, пластичность, высокое качество сварных соединений и простота обработки. За счёт этих характеристик ее используют во многих отраслях – в строительстве, медицине, пищевой промышленности, на производстве.

Чтобы добиться определенных механических свойств и придать сплаву нужную структуру в неё дополнительно вводят добавки никеля и молибдена.

Обработка нержавеющей стали не только дает возможность обеспечить изделиям из этого материала необходимые свойства и качества, но также гарантирует увеличение срока использования и способствует улучшению внешнего вида.

Выделяют три основных типа нержавеющей стали в зависимости от структуры:

- Ферритные стали – стали, которые имеют структуру феррита; в составе таких сплавов более 20% хрома и до 0,15% углерода, благодаря чему они имеют высокий уровень пластичности и обладают высокой устойчивостью к агрессивным средам. Ферритные стали образуются при низком содержании углерода и большом количестве легирующего элемента.

- Мартенситные и ферритно-мартенситные – в этих сплавах содержится до 17% хрома и до 0,5% углерода, такой вид сплавов имеет наибольшую прочность к влиянию агрессивной среды. В основном их используют для изделий, предназначенных работать на износ.

- Аустенитные (аустенитно-ферритные и аустенитно-мартенситные) коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. до 33% состоят из никеля и хрома.

Особенности обработки

Несмотря на то, что нержавейку обрабатывают уже более ста лет, этот процесс сопряжен с некоторыми технологическими сложностями.

Есть несколько факторов, которые могут затруднять механическое воздействие и обработку нержавеющих сталей. Они были изучены отечественными учеными-металловедами ещё во второй половине прошлого века и до сих пор являются теми факторами, которые нужно учитывать при выборе способа обработки.

-

Наклёп, самоупрочнение. Это важный признак нержавеющей стали, вызывающий дополнительные трудности во время её обработки – при неправильном выборе инструмента поверхность упрочняется (в области резания твёрдость может повыситься до 100%) и при следующем проходе инструмент уже срезает более твердый материал. Так происходит быстрый износ режущих кромок инструмента, ведущий к образованию проточин (сильно локализованные повреждения как на передней, так и на задней поверхности на уровне глубины резания). -

Низкая теплопроводность. Теплопроводность нержавейки сравнительно невелика и колеблется от 15 до 30 Вт/(м*К) в зависимости от ее состава. Это одна из важнейших особенностей, которая значительно усложняет работу с нержавейкой. Высокая температура в зоне резания приводит к быстрому износу инструмента. Однако именно низкая теплопроводность во многих случаях является нужным свойством – на этом основана теплоизоляция.

Это одна из важнейших особенностей, которая значительно усложняет работу с нержавейкой. Высокая температура в зоне резания приводит к быстрому износу инструмента. Однако именно низкая теплопроводность во многих случаях является нужным свойством – на этом основана теплоизоляция.

-

Высокая прочность. Известно, что нержавейка – это материал, в который добавили примеси, замедляющие или делающие невозможным процессы коррозии. Однако наличие в составе сплавов легирующих элементов может также затруднить обработку. В результате появляются значительные силы резания 1800-2850 Н/мм2. -

Стружкодробление – разделение стружки на отдельные элементы (различных форм и размеров), которое происходит, если в стружке возникают напряжения, которые больше предельно допустимых для обрабатываемого материала. При обработке могут возникнуть проблемы контроля над стружкообразованием. Худший контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек. Такое свойство стали как пластичность позволяет не ломаться при обработке, а завивается в длинную спираль.

Такое свойство стали как пластичность позволяет не ломаться при обработке, а завивается в длинную спираль.

-

Возникновение наростов, склонность к налипанию на поверхность резца, а также характерная для аустенитных и дуплексных марок вязкость. В ходе обработки нержавеющая сталь склонна налипать на режущую часть фрезы, что провоцирует образование нароста. Это отрицательно сказывается на резании, поскольку нарушается геометрия резца и увеличиваются усилия резания. - Возникновение заусенцев. Отделившийся заусенец может стать причиной выхода из строя всей системы с самыми серьезными последствиями.

-

Воздействие разных химических элементов на обрабатываемость. Например, высокое содержание углерода увеличивается прочность и твёрдость, но в то же время способствует сильному износу по задней поверхности, обрабатываемость стали снижается. Сера, напротив, улучшает обрабатываемость, но снижает пластичность и ударную вязкость. При сварке сера является вредной примесью, которая оказывает неблагоприятное влияние на свариваемость и механические свойства стали. Эта особенность объясняет, почему наилучшую обрабатываемость имеют низкоуглеродистые стали.

При сварке сера является вредной примесью, которая оказывает неблагоприятное влияние на свариваемость и механические свойства стали. Эта особенность объясняет, почему наилучшую обрабатываемость имеют низкоуглеродистые стали.

-

Абразивность. В состав нержавейки входят микроскопические соединения карбида и интерметаллов, которые наделяют сталь особыми абразивными свойствами, вследствие чего стойкость инструментов резко снижается. -

Неравномерное упрочнение. Несмотря на то, что эта особенность не слишком критично влияет на обработку небольших деталей, она может сказаться на качестве крупных валов и крупногабаритных элементов.

Так, вышеперечисленные особенности при обработке нержавеющей стали зачастую не позволяют набрать высокую скорость во многих рабочих процессах. Именно поэтому приходится уменьшать скорость и подачу – так получится обеспечить подходящую стойкость и добиться качественной поверхности стали.

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая.

Под термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств. Так, основные параметры термической обработки – это температура и время. Именно правильный нагрев имеет большое значение в процессе термической обработки – перегрев делает структуру материала зернистой, а это не поддаётся исправлению.

В зависимости от температуры нагрева и скорости охлаждения различают следующие основные виды термической обработки:

-

Отжиг – это процесс, при котором происходит сначала нагрев металла, а затем постепенное медленное охлаждение. Такой температурный режим позволяет сформироваться кристаллической структуре до однородного состояния. В итоге сталь приобретает высокую пластичность и низкую твердость.

-

Нормализация – один из видов обработки сплавов, за которым следует вторая закалка и отпуск. Ее сущность заключается в улучшении физических и механических характеристик стали. Данная технология используется для снижения остаточных напряжений или повышения степени обрабатываемости материала различными методами. -

Закалка проводится для увеличения прочности, твёрдости и износостойкости. При таком виде обработки металл сначала нагревается до высоких температур, способных изменить его структуру, а затем быстро охлаждается, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. Именно этот метод обеспечивает получение требуемых эксплуатационных качеств закаливаемого металла. Главной задачей закалки является придание стали большей твердости. -

Отпуск – это финальный процесс термической обработки изделия. Он осуществляется после закалки и позволяет снять остаточное напряжение стали, снизить её хрупкость, а также увеличить вязкость.

Следовательно, преимуществами термической обработки стали являются:

- Весомые изменения эксплуатационных свойств металлов

- Увеличение пластичности

- Повышенное сопротивление к изнашиванию/твёрдость

- Сохранение ударной вязкости

Для обработки используются специальные термические машины, которые позволяют изменять структуру именно в поверхностном слое на определенную глубину или же воздействовать только на часть заготовки.

Термомеханическая обработка металлов (ТМО) заключается в механической изменение формы при температуре, которая выше температуры фазового перехода. Способ сочетает в себе горячую прокатку (прокатка, при которой температура прокатки выше температуры рекристаллизации металла), волочение (процесс, при котором происходит протягивание заготовок через отверстия, которые сужаются) или штамповку с быстрой закалкой.

На сегодняшний день термомеханическая обработка выполняется по трем схемам:

-

Термообработка с деформационного нагрева с последующим низким отпуском или высокотемпературная термомеханическая обработка. -

Термообработка, при которой операции горячей деформации и нагрева под закалку разделены – предварительная термомеханическая обработка. -

Интенсивная пластическая деформация стали в температурном интервале устойчивого аустенитного состояния или низкотемпературная термомеханическая обработка.

Благодаря такому способу воздействия на металл, его прочность значительно повышается, а также достигается высокий комплекс механических свойств сталей и сплавов.

Химическая обработка нержавеющей стали – это процесс, при котором меняется не только поверхность сплава, но и структура металла с химическим составом. Такой тип обработки используется при необходимости получить деталь высокой прочности и твёрдости, сохранив при этом вязкость сердцевины. Характерные свойства такого металла – высокая устойчивость к коррозии, а также повышенная степень сопротивления. Химическая обработка производится посредством помещения детали в среду, которая содержит в себе атомы вещества, необходимые для покрытия стального листа.

Такой тип обработки используется при необходимости получить деталь высокой прочности и твёрдости, сохранив при этом вязкость сердцевины. Характерные свойства такого металла – высокая устойчивость к коррозии, а также повышенная степень сопротивления. Химическая обработка производится посредством помещения детали в среду, которая содержит в себе атомы вещества, необходимые для покрытия стального листа.

-

Цементация – это внедрение в поверхностные слои углерода, процесс осуществляется под действием высоких температур. Цементация производится в твердых, жидких или газообразных средах, которые называются карбюризаторами. -

Азотирование стали – это наполнение поверхностного слоя состава азотом. Это оди из наиболее эффективных методов для повышения прочности сплавов. -

Цианирование и нитроцементация стальных деталей – это насыщение поверхности стали азотом и углеродом. Основная задача этого вида обработки – увеличение твердости и повышенное сопротивление к изнашиванию.

Основная задача этого вида обработки – увеличение твердости и повышенное сопротивление к изнашиванию.

-

Диффузионной металлизацией принято называть метод обработки сталей либо других металлов и сплавов, при которой поверхностный слой изменяется внедрением молекул других элементов. Метод применяется в целях повышения износоустойчивости и повышения стойкости к коррозии.

Китай AISI 316 Марка нержавеющей стали (UNS S31600) производителей, поставщиков, дистрибьюторов — Прямая цена с завода

Нержавеющая сталь марки AISI 316 (UNS S31600)

Нержавеющая сталь ASTM AISI 316 (UNS S31600) является одной из наиболее широко используемых аустенитных нержавеющих сталей. Благодаря добавлению молибдена (Мо), SS316 имеет значительное улучшение коррозионной стойкости и определенных свойств.

Нержавеющая сталь 316L (UNS S31603) является низкоуглеродистой версией AISI 316. SS316 лучше, чем SS304, с точки зрения коррозионной стойкости, термостойкости и определенных свойств, но цена выше, чем у AISI 304, для более подробной информации, пожалуйста, проверьте нержавеющую сталь класс 304 против 316 и 316 против 316L .

SS316 лучше, чем SS304, с точки зрения коррозионной стойкости, термостойкости и определенных свойств, но цена выше, чем у AISI 304, для более подробной информации, пожалуйста, проверьте нержавеющую сталь класс 304 против 316 и 316 против 316L .

AISI 316 Химический состав

SS316 Химический состав% (≤) | |||||||||||

ASTM | Тип | С | си | Миннесота | п | S | Cr | Ni | Mo | N | Формы продукта |

ASTM A276 / A276M | 316 (UNS S31600) | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16.0-18.0 | 10.0-14.0 | 2.00-3.00 | Бары и формы | |

ASTM A240 / A240M | 316 (UNS S31600) | 0,08 | 0,75 | 2,00 | 0,045 | 0,030 | 16. | 10.0-14.0 | 2.00-3.00 | 0,10 | Плита, лист и полоса |

Примечания:

ASTM A276 / A276M: Стандартные спецификации для стержней и профилей из нержавеющей стали

ASTM A240 / A240M: Стандартные спецификации для пластин, листов и полос из хрома и хромоникелевой нержавеющей стали для сосудов под давлением и для общего применения

Механические свойства

Данные для бара диаметром 25,4 мм (1 дюйм)

SS 316 механические свойства | ||||||

Тип | Прочность на растяжение (МПа), ≥ | Предел текучести, ≥ (МПа) при смещении 0,2% | Удлинение в 50 мм (%), ≥ | Сокращение площади (%) | Твердость (HBW), ≤ | Условие |

316 (UNS S31600) | 580 | 290 | 50 | 79 HRB | Отожженный лист | |

550 | 240 | 60 | 70 | 212 | Бар отожженный | |

620 | 415 | 45 | 65 | 275 | Отожженный и холоднотянутый пруток | |

Свойства нержавеющей стали ASTM 316

| ASTM | Тип | Прочность на растяжение (МПа) ≥ | 0,2% предел текучести ≥ (МПа) | Удлинение в 50 мм (%, ≥) | Уменьшение площади,%, ≥ | Твердость по Бринеллю (HBW) ≤ | Твердость по Роквеллу (HRBW) ≤ | Продукт | условия |

ASTM A240 / A240M | 316 (UNS S31600) | 515 | 205 | 40 | — | 217 | 95 | Плита, лист и полоса | — |

ASTM A276A / A276M | 515 | 205 | 40 | 50 | — | — | Бары и формы | Отожженный, горячий законченный | |

620 | 310 | 30 | 40 | — | — | Отожженная, холодная обработка, диаметр ≤ 12,7 мм | |||

515 | 205 | 30 | 40 | — | — | Отожженная, холодная обработка, диаметр> 12,7 мм |

SS 316 Физические свойства материала

| Плотность нержавеющей стали 316 (г / см3) | 8,03 |

Температура плавления нержавеющей стали 316 | 1370-1398 ℃ |

Удельная теплоемкость, Дж / (кг · К) | 502 при 20 ℃ |

Удельное электрическое сопротивление, мкОм · м | 0,74 (20 ℃) |

Магнитная проницаемость | 1,02 (приблизительно) |

Модуль упругости (модуль упругости), Гпа | 193 (28 × 106 фунтов на квадратный дюйм) |

Коэффициент температуропроводности, мм2 / с | 4,05 (20-100 ℃) |

Теплопроводность нержавеющей стали 316, (Вт / м · К) | 12,1 (20 ℃) |

16. | |

21,5 (500 ℃) | |

Коэффициент теплового расширения, (10-6 / К) | 15,9 (20-100 ℃) |

16.2 (20-300 ℃) | |

17,5 (20-500 ℃) |

316 Магнитные свойства

Сталь типа 316 не является магнитной, но может быть слабо магнитной после холодной обработки.

обработка

Нержавеющая сталь AISI 316 (SS316) имеет более высокую прочность и более высокую скорость закалки, чем углеродистая сталь и низколегированная сталь, поэтому ее сложнее обрабатывать. Следовательно, требуется большая мощность и меньшие скорости обработки, что может привести к сокращению срока службы инструмента и затруднению получения гладкой поверхности.

Устойчивость к коррозии

Нержавеющая сталь AISI 316 имеет лучшую коррозионную стойкость, чем нержавеющая сталь 304, и обладает хорошей коррозионной стойкостью при производстве целлюлозы и бумаги. Кроме того, SS316 также устойчив к коррозии в морских и агрессивных промышленных условиях.

Кроме того, SS316 также устойчив к коррозии в морских и агрессивных промышленных условиях.

Применение AISI SAE ASTM 316

Основными областями применения нержавеющей стали AISI 316 являются теплообменники для целлюлозно-бумажного оборудования, красильного оборудования, оборудования для обработки пленки, труб, электромагнитных клапанов, зажимов, сфер, корпусов клапанов, седел клапанов, гаек, штоков клапанов, фланцев и материалов для наружных работ. использование в прибрежных районах и т. д. Также используется в морской среде и используется в качестве пищевой нержавеющей стали.

Эквивалент AISI 316 (для справки).

| НАС | Европейский Союз | Германия | Великобритания (Великобритания) | ISO | Япония | Китай | Австралия | Индия | Россия | Корея | |||||||

стандарт | Тип | стандарт | Сорт (номер стали) | стандарт | Сорт (номер стали) | стандарт | класс | стандарт | Оценка (номер ISO) | стандарт | класс | стандарт | класс | класс | класс | класс | класс |

AISI SAE, | 316 | EN 10088-2; | X5CrNiMo17-12-2 (1,4401) | DIN 17440 | X5CrNiMo17-12-2 (1,4401) | BS970: 1996 | 316S16 | ISO 15510 | X5CrNiMo17-12-2 (4401-316-00-1) | JIS G4304 | SUS316 | GB / T 20878; | 06Cr17Ni12Mo2; | 316 | 04Cr17Ni12Mo2 | 08X17h23M2T | STS316 |

Hot Tags: нержавеющая сталь марки aisi 316 (uns s31600), Китай, производители, поставщики, дистрибьютор, завод, купить, цена

Свойства нержавеющей стали 304, температура плавления нержавеющей стали 304

Нержавеющая сталь типа 304 и 304 L

Нержавеющая сталь 304 (SS) представляет собой аустенитную нержавеющую сталь с гранецентрированной кубической поверхностью (FCC).

атомная структура, которая обеспечивает многочисленные плоскости для движения дислокаций.

Это неотъемлемое свойство в сочетании с низким уровнем интерстициальных элементов

(элементы, у которых отсутствует цепочка дислокаций), придает этому материалу высокую пластичность,

низкий предел текучести и относительно высокий предел прочности при растяжении.

Когда сталь нагревается выше критической температуры (около 1335 F), она подвергается

фазовый переход, рекристаллизация в виде аустенита. Непрерывный нагрев до ок. 1450 — 1500F

обеспечивает полное превращение в аустенит. Высокое содержание хрома и никеля в

аустенитная нержавеющая сталь подавляет превращение при охлаждении в феррит/цементит,

сохраняя материал полностью аустенитным, а также делая его практически немагнитным

в отожженном состоянии. Это придает аустенитным нержавеющим сталям отличные криогенные свойства.

свойства, хорошая жаропрочность и стойкость к окислению. Превосходно

Превосходно

коррозионная стойкость, немагнитные свойства и исключительно высокая ударная вязкость при

все температуры делают эти стали подходящими для широкого круга применений.

Физические свойства пластин и фольги из нержавеющей стали 304

| Плотность: | 7,90 г/куб см | 0,285 фунта/куб.дюйм |

| Температура плавления: | 1,399 — 1421 С | 2550 — 2590 Ф |

| Удельный вес: | 7,90 |

Удельное электрическое сопротивление

| Температура | 10-6 Ом-см | 10-6 Ом на входе | |

|---|---|---|---|

| С | Ф | ||

| 20 | 68 | 72 | 28,3 |

| 100 | 212 | 78 | 30,7 |

| 200 | 392 | 86 | 33,8 |

| 400 | 752 | 100 | 39,4 |

| 600 | 1112 | 111 | 437 |

| 800 | 1472 | 121 | 47,6 |

| 900 | 1652 | 126 | 49,6 |

Теплопроводность

| Температура | Вт/мК | БТЕ/ч·фут·F | |

|---|---|---|---|

| С | Ф | ||

| 100 | 212 | 16,3 | 9,4 |

| 500 | 932 | 21,4 | 12,4 |

Коэффициент температурного расширения

| Температура | см/см/°С 10-6 | в/в/F 10-6 | |

|---|---|---|---|

| С | Ф | ||

| 0-100 | 32-212 | 9,6 | |

| 0-316 | 32-600 | 9,9 | |

| 0-538 | 32-1000 | 10,2 | |

| 0-649 | 32-1200 | 10,4 | |

Магнитная проницаемость

| Процент холодной работы | 304 СС | 304 л СС |

|---|---|---|

| Отожженный | 1,005 | 1,015 |

| 1/4 жесткий | 1,009 | 1,064 |

| 1/2 жесткий | 1,163 | 3,235 |

| Полная жесткость | 2,291 | 8. 480 480 |

Твердость, макс.

| Имущество | 304 СС | 304 л СС |

|---|---|---|

| Бринелль | 201 | 201 |

| Руб | 92 | 92 |

МЕХАНИЧЕСКИЕ СВОЙСТВА

Прочность на растяжение и предел текучести

| сплав | Характер | Минимальная прочность на растяжение (PSC) | Предел текучести Минимум 0,2% смещения |

|---|---|---|---|

| 304 | Отожженный | 75 000 | 30 000 |

| 304 | 1/4 Жесткий | 125 000 | 75 000 |

| 304 | 1/2 жесткий | 150 000 | 110 000 |

| 304 | Полный Жесткий | 185 000 | 140 000 |

Модуль упругости, отожженный: 29 000 KSI

ХИМИЧЕСКИЕ СВОЙСТВА

Химический состав нержавеющей стали типа 304, % по весу

C 0,08% Макс. | Mn 20% Макс. | Р 0,045% |

| Cu 0,75% Макс. | Мо 0,75% Макс. | С 0,05% |

| Cr 18-20% | Н 0,10 % Макс. | Si 1,00 % Макс. |

| Fe Баланс | Ni 8–10,5 % Макс. |

Содержание углерода

| Оценка | Типичное содержание углерода |

|---|---|

| 304 л | Низкоуглеродистый 0,03% Макс. |

| 304 | Средний углерод 0,08% Макс. |

| 304 Н | Высокоуглеродистый 0,10% Макс. |

Низкий углерод в типе 304 L имеет более низкую скорость коррозии, чем более высокий углерод.

сплав типа 304 при воздействии муравьиной кислоты, серной кислоты и гидроксида натрия.

Данные об обработке поверхности нержавеющей стали

Вернуться на главную страницу:

Подложки из нержавеющей стали, пластины и оптика

Что такое нержавеющая сталь? Определение, значение, свойства, типы, температура плавления

Нержавеющая сталь была открыта Гарри Брирли, Элвудом Хейнсом и Робертом Форестером Мушетом. Многие ученые и металлурги могут заявить об открытии Брирли за 5-летний период между 1908 и 1913 годами.

Нержавеющая сталь была открыта в 1913 году Гарри Брирли из Шеффилда, Великобритания. Несмотря на многочисленные предыдущие попытки, нержавеющая сталь Brearley с содержанием хрома 12,8% считается первой настоящей нержавеющей сталью.

Во время этих экспериментов Брирли изготовил несколько разновидностей своих сплавов, варьируя количество хрома и углерода. Сталь с 12,8% хрома и 0,24% углерода была создана Brearley 13 августа 1913 года и считается первой нержавеющей сталью.

Что вы подразумеваете под нержавеющей сталью?

Нержавеющая сталь представляет собой сплав на основе железа с содержанием хрома не менее 11%, который обеспечивает термостойкость и предотвращает ржавление железа. Трехзначное число 304 идентифицирует определенный тип нержавеющей стали, например, нержавеющую сталь 408.

Определение нержавеющей стали, означающее типы свойств, температура плавления

Железо, хром, никель и другие металлы используются для изготовления нержавеющей стали, устойчивой к коррозии.

Экологически чистый материал, нержавеющая сталь полностью и неограниченно перерабатывается. Предполагается, что строительный сектор восстановится со скоростью, близкой к 100 процентам. Экологически чистый материал, нержавеющая сталь полностью и бесконечно пригоден для повторного использования. Предполагается, что строительный сектор восстановится со скоростью, близкой к 100 процентам.

Правильное значение температуры плавления нержавеющей стали

Температура влияет на прочность на растяжение большинства металлов. Сталь становится более жесткой и ее легче согнуть, когда она подвергается сильному нагреву. Нержавеющая сталь обычно подвергается этому процессу при температуре около 1000°C.

Сталь становится более жесткой и ее легче согнуть, когда она подвергается сильному нагреву. Нержавеющая сталь обычно подвергается этому процессу при температуре около 1000°C.

Прочность на растяжение стальной корзины определяет, какой вес она может выдержать, когда она используется для удержания тяжелых предметов в очень жаркой среде. Корзина, выдерживающая тот же вес при 800°C, может нести в два раза больше веса, чем корзина при 1000°C. Сварные швы на корзине также могут быть повреждены высокими температурами.

Температура плавления может вызывать физические изменения, а также определять устойчивость объекта к окислению и осернению. Железо будет разрушено как кислородом, так и серой. Хром в нержавеющей стали предотвращает ее окисление и сульфидирование. Однако при добавлении никеля защитная способность хрома снижается, а железо подвергается воздействию кислорода или серы, которые могут повредить нержавеющую сталь.

Краткое описание состава нержавеющей стали

Железо и углерод являются основными компонентами стали. Нержавеющая сталь — это разновидность стали со средним содержанием хрома 10,5% и содержанием углерода менее 1,2%. Никель, титан, ниобий, молибден, марганец и т. д. могут дополнительно улучшить коррозионную стойкость и механические свойства нержавеющей стали.

Нержавеющая сталь — это разновидность стали со средним содержанием хрома 10,5% и содержанием углерода менее 1,2%. Никель, титан, ниобий, молибден, марганец и т. д. могут дополнительно улучшить коррозионную стойкость и механические свойства нержавеющей стали.

Поверхности материалов покрываются оксидом хрома при контакте с кислородом. Он защищен этим пассивным слоем и способен к самовосстановлению.

Характеристики нержавеющей стали

Семейство нержавеющих сталей из сплавов на основе железа известно своей коррозионной и термостойкостью. Стали с содержанием хрома менее 10% отличаются более высокой коррозионной стойкостью по сравнению со сталями с более высоким содержанием хрома.

- Нержавеющая сталь в основном состоит из железа и углерода, но она также легирована несколькими другими элементами, наиболее известным из которых является хром.

- Никель, магний, молибден и азот также часто встречаются в нержавеющей стали.

- Помимо высокой коррозионной стойкости, нержавеющая сталь идеально подходит для изготовления крыш, фасадов, систем рекуперации дождевой воды и труб для хозяйственно-питьевой воды, которые подвергаются воздействию неблагоприятных погодных условий.

- Как устойчивый строительный материал, нержавеющая сталь долговечна. Низкие эксплуатационные расходы, эффективная сборка и установка обеспечивают пользователю непревзойденный срок службы.

Свойства нержавеющей стали

Во многих отраслях промышленности нержавеющая сталь широко используется в деталях и компонентах из-за ее многочисленных желаемых свойств. Самое главное, он чрезвычайно устойчив к коррозии благодаря содержанию хрома. Стали с минимальным содержанием хрома 10,5% примерно в 200 раз более устойчивы к коррозии, чем стали без хрома.

Потребителям также нравится его высокая прочность и долговечность, устойчивость к высоким и низким температурам, повышенная формуемость и простота изготовления, низкие эксплуатационные расходы, долговечность, привлекательный внешний вид и экологичность. Нержавеющую сталь не нужно обрабатывать, покрывать или красить после того, как она введена в эксплуатацию.

Механические свойства

Поскольку нержавеющая сталь является сталью, она обладает высокими механическими свойствами при температуре окружающей среды. Уникальное сочетание пластичности, эластичности и твердости позволяет использовать его в сложных режимах формообразования, таких как глубокая штамповка, правка, экструзия и т. д., обеспечивая при этом устойчивость к сильному износу, такому как трение, истирание, удар, эластичность и т. д. , при низких и высоких температурах проявляет хорошие механические свойства.

Уникальное сочетание пластичности, эластичности и твердости позволяет использовать его в сложных режимах формообразования, таких как глубокая штамповка, правка, экструзия и т. д., обеспечивая при этом устойчивость к сильному износу, такому как трение, истирание, удар, эластичность и т. д. , при низких и высоких температурах проявляет хорошие механические свойства.

Устойчивость к коррозии

Вступая в реакцию с кислородом воздуха или воды, хром образует оксидный слой на поверхности нержавеющей стали, который постоянно ее защищает. Он восстанавливается, если его поцарапать. Нержавеющая сталь устойчива к коррозии из-за этой особенности.

Внешний вид

Для нержавеющей стали доступны различные варианты отделки, включая матовую, блестящую, матовую и гравированную. Материал можно тиснить или тонировать, делая его эстетичным. Он широко используется в архитектуре, дизайне интерьера, уличной мебели и других дизайнерских приложениях.

Вторичная переработка

Количество вторичной переработки нержавеющей стали не ограничено. Это зеленый материал. В строительной отрасли он извлекается почти на 100%. Он не выделяет соединений, которые могут изменить состав элементов, таких как вода, при контакте с ним, он экологически нейтрален и инертен.

Это зеленый материал. В строительной отрасли он извлекается почти на 100%. Он не выделяет соединений, которые могут изменить состав элементов, таких как вода, при контакте с ним, он экологически нейтрален и инертен.

Огнестойкость

Критическая температура 800°C необходима для того, чтобы нержавеющая сталь была огнестойкой в конструкционных применениях. Когда нержавеющая сталь считается лучшей по огнестойкости, эмиссия токсичного дыма отсутствует.

Легко чистится

Поверхность предметов из нержавеющей стали легко очищается обычными чистящими средствами, такими как моющие средства и мыльный порошок. Когда речь идет о кухонной и декоративной посуде, которую необходимо часто мыть, нержавеющая сталь отвечает всем требованиям.

Типы нержавеющей стали

Ферритная сталь

Низкоуглеродистая сталь обычно составляет не более 0,1%, и обычно она содержит от 10,5% до 30% хрома. Магнитные свойства ферритных нержавеющих сталей делают их идеальными для высоких температур и коррозионного растрескивания под напряжением.

Использование

Ферритные нержавеющие стали, содержащиеся в ферритных нержавеющих сталях, обычно используются в автомобильных компонентах, нефтехимических заводах, теплообменниках, печах и приборах.

Мартенситная

Как и ферритная нержавеющая сталь, мартенситная нержавеющая сталь имеет высокое содержание углерода до 1,2%, что позволяет ей сильно упрочняться. С их помощью можно создавать хирургические инструменты и медицинские инструменты.

Применение

Существует множество применений мартенситных нержавеющих сталей, включая лопатки компрессоров и детали турбин, кухонную утварь, гайки, болты и винты, насосы и клапаны, стоматологические и хирургические инструменты, электродвигатели, насосы, клапаны, детали машин, острые хирургические инструменты, столовые приборы, лезвия ножей и другие режущие ручные инструменты.

Аустенитная сталь

В аустенитную группу входит несколько типов нержавеющей стали. В аустенитных нержавеющих сталях концентрация хрома, молибдена и никеля выше, чем в других типах. Благодаря своей превосходной прочности и пластичности они являются очень универсальными материалами.

Благодаря своей превосходной прочности и пластичности они являются очень универсальными материалами.

Применение

Этот сплав содержит 18 % хрома и 8 % никеля и часто используется для изготовления кухонного оборудования, столовых приборов, оборудования для пищевой промышленности и конструкционных компонентов для самолетов и автомобилей. Еще одним распространенным материалом является нержавеющая сталь марки 316.

Из него изготавливают множество продуктов, в том числе оборудование для приготовления пищи, лабораторные столы, медицинское и хирургическое оборудование, оборудование для лодок, фармацевтические препараты, текстиль и оборудование для химической обработки.

Дуплекс

Благодаря своей более высокой прочности дуплексная нержавеющая сталь позволяет значительно снизить вес, поскольку она сочетает в себе аустенит и феррит. Превосходная коррозионная стойкость этого материала делает его идеальным для морских применений, даже в сложных условиях.

Применение

Дуплексная нержавеющая сталь серии 2000 подходит для применения в химической, нефте- и газоперерабатывающей, морской, с высоким содержанием хлора, а также в целлюлозно-бумажной промышленности. Помимо грузовых цистерн для кораблей и грузовиков, заводов по производству биотоплива, резервуаров для хранения хлоридов и сосудов под давлением, транспорта, теплообменных труб, строительных и опреснительных установок, существуют также локомотивы и грузовики.

Помимо грузовых цистерн для кораблей и грузовиков, заводов по производству биотоплива, резервуаров для хранения хлоридов и сосудов под давлением, транспорта, теплообменных труб, строительных и опреснительных установок, существуют также локомотивы и грузовики.

Точка плавления нержавеющей стали

Диапазон температур плавления нержавеющей стали от 2550°F до 2790°F или от 1400°C до 1530°C.

Точный химический состав нержавеющей стали определяет ее температуру плавления. У каждого элемента есть точка плавления. Никель, хром и железо являются основными элементами нержавеющей стали.

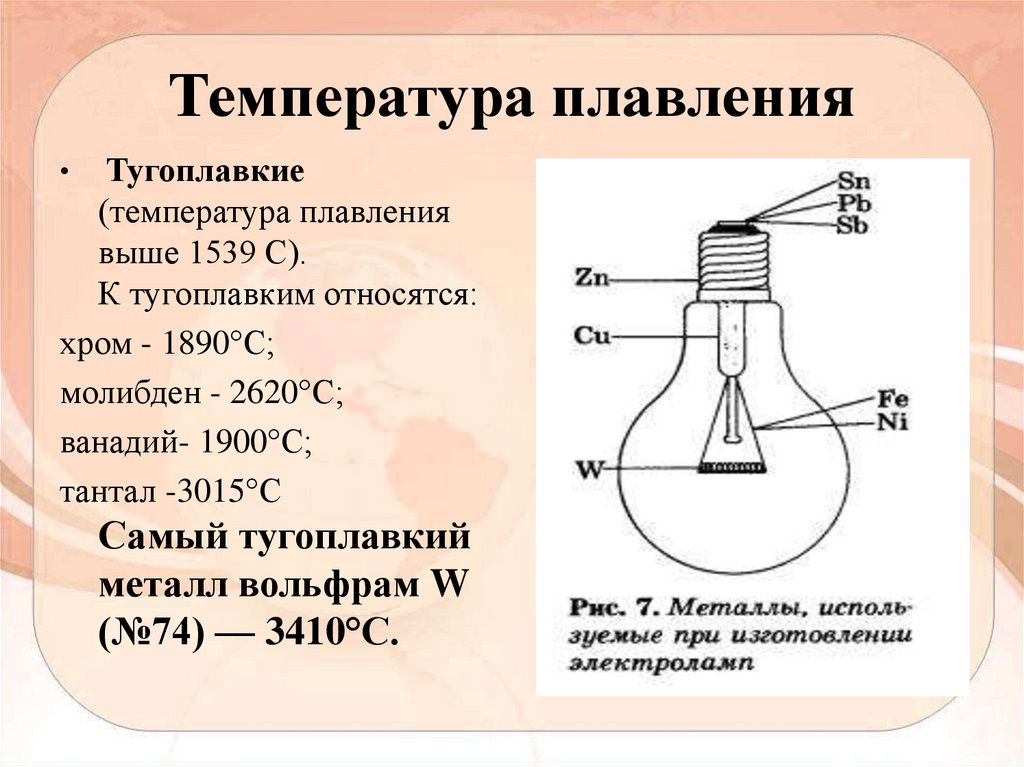

Температура плавления чистого железа 1535°С, хрома 1890°С, никеля 1453°С. Диапазон температур для нержавеющей стали составляет от 1400 до 1530°C. Существует небольшая разница в элементах, из которых состоит каждая марка нержавеющей стали. Поэтому разные марки имеют разные температуры плавления.

Определение точки плавления нержавеющей стали

В этом процессе используется принцип определения точки плавления. Температуры плавления определяются изменением светопроводимости материала. Когда твердое кристаллическое вещество движется через пять точек светопроводимости, оно, наконец, достигает прозрачной точки, когда становится жидкостью.

Температуры плавления определяются изменением светопроводимости материала. Когда твердое кристаллическое вещество движется через пять точек светопроводимости, оно, наконец, достигает прозрачной точки, когда становится жидкостью.

Капиллярный метод используется исследователями для определения температуры плавления элементов и сплавов. Используя тонкостенную капиллярную трубку для определения точки плавления, источник тепла и точный термометр, они упаковывают образец материала. Каждую минуту исследователи добавляют к температуре градус Цельсия.

Чтобы определить температуру плавления материала, исследователи записывают температуру, при которой материал внутри трубки становится полностью жидким.

Изменение температуры в зависимости от температуры плавления нержавеющей стали различных марок

Нержавеющая сталь бывает различных форм и составов. Нержавеющие стали с высоким содержанием углерода включают 304, 316 и 317. Ферритные стали, такие как 430 и 434, а также отпущенные и закаленные стали, такие как 410 и 420. Температура плавления каждого типа группы будет различаться в зависимости от состава их соединений.

Температура плавления каждого типа группы будет различаться в зависимости от состава их соединений.

Среди различных марок стали

- Марка 304 имеет температуру плавления 1400-1450°С,

- Марка 316 имеет температуру плавления 1375-1400°С,

- Марка 410 имеет температуру плавления 1480 -1530°C,

- Марка 420 имеет температуру плавления 1450 -1510°C,

- Марка 430 имеет температуру плавления 1425 -1510°C, а

- Марка 434 имеет температуру плавления 1426 -1510°C .

Марки стали выражаются диапазонами, а не конкретными числами, как вы могли заметить. Из-за возможности крошечных вариаций в формировании сплава температура плавления конкретного типа сплава может и будет варьироваться.

Проблема температуры плавления нержавеющей стали

Нержавеющая сталь не должна использоваться исключительно в конструкционных или вспомогательных целях в условиях нагревания. Все сплавы при высоких температурах теряют определенную прочность на разрыв, и нержавеющая сталь не является исключением.

Эксперименты показывают, что нержавеющая сталь становится более слабой и хрупкой еще до достижения критической температуры плавления.

Прочность на растяжение стали, которая сохраняет 100 % своей структурной целостности при 850°C, вероятно, потеряет примерно 50 % к 1000°C. Следовательно, при воздействии более высокой температуры конструкция, рассчитанная на 1000 кг, может безопасно выдержать только 500 кг веса. Если конструкция нагружена большим весом, она может сильно прогнуться.

Как вы думаете, нержавеющая сталь не подвержена коррозии?

Сплав нержавеющей стали содержит минимальное количество хрома 10,5%. Он устойчив к коррозии и ржавчине благодаря реакции между хромом и кислородом воздуха.

Развитие ржавчины на нержавеющей стали может быть вызвано различными факторами. Коррозия одного сплава нержавеющей стали может не повлиять на другой, потому что существуют сотни различных сплавов нержавеющей стали.

Гальваническая коррозия

Производители могут совершить основную ошибку, случайно или преднамеренно сварив разнородные металлы вместе при создании нестандартных форм из стальной проволоки или листового металла.

- При соединении двух металлов с разными свойствами через электролитический материал, такой как вода или присадочный материал, может протекать электрический ток. Менее благородный металл, то есть металл, который легче подвергается коррозии из-за его способности принимать электроны, станет анодом.

- На скорость коррозии влияют несколько факторов, таких как типы используемой нержавеющей стали, используемый сварочный наполнитель, температура окружающей среды, влажность и общая площадь контактирующих металлов.

- Гальваническую коррозию можно предотвратить, избегая постоянного соединения двух разнородных металлов. Добавьте покрытие, чтобы изолировать металлы, чтобы предотвратить протекание электронов между катодом и анодом.

- Кроме того, в месте сварки может возникнуть гальваническая коррозия, если присадочный материал слишком отличается от соединяемых металлов.

Применение при экстремальных температурах

Температура плавления сплавов нержавеющей стали обычно значительно превышает 1200 градусов по Фаренгейту. Несмотря на то, что металл не плавится при высоких температурах, он может претерпевать другие изменения, влияющие на его коррозионную стойкость.

Несмотря на то, что металл не плавится при высоких температурах, он может претерпевать другие изменения, влияющие на его коррозионную стойкость.

- Во многих процессах термообработки и отжига сплавы нержавеющей стали подвергаются экстремальным температурам, вызывающим образование накипи. Из-за разного состава окалины и основного металла при образовании окалины на горячем металле может возникнуть биметаллическая коррозия.

- Потеря защиты, обеспечиваемой сплавами нержавеющей стали при экстремальных температурах, также может увеличить риск коррозии на некоторое время, пока оксидный слой не будет заменен.

- Если ваши производственные процессы превышают рекомендуемые рабочие температуры для любой нержавеющей стали, в результате образования накипи или других проблем, вызванных экстремальными температурами, может возникнуть коррозия. Чтобы разработать любую нестандартную проволочную корзину или форму из листового металла для наших клиентов, инженеры Marlin всегда спрашивают о температуре их процессов.

Трансплантация необработанного железа в нержавеющую сталь

Корзина или деталь из нержавеющей стали могут быть загрязнены остатками твердых частиц от заготовки из простой стали или железа. В результате защитный оксидный слой на заготовке из нержавеющей стали может разрушиться, что приведет к коррозии и ржавчине.

- В отличие от биметаллической коррозии, эта коррозия возникает случайно и, как правило, без ведома производителя.

- Остатки стали или железа часто переносятся на детали или заготовки из нержавеющей стали, когда оборудование, используемое для одного типа материала, используется для другого без очистки между партиями.

- Робот для гибки проволоки может сгибать обычную железную проволоку в течение нескольких часов, а затем переключается на гибку проволоки из нержавеющей стали.

- Существует вероятность того, что на манипуляторах робота могут остаться частицы железа, которые затем могут попасть на провода из нержавеющей стали, которые могут гнуться.

- Оборудование должно быть тщательно очищено и подготовлено при переходе на новый материал, чтобы предотвратить трансплантацию простой стали или железа. Никогда не рекомендуется использовать совместное оборудование для разных типов металла, например, стальные щетки.

Факторы окружающей среды

Нередки случаи, когда производитель изготавливает проволочную корзину или лоток из нержавеющей стали в точном соответствии со спецификацией, но они подвергаются коррозии из-за какого-то ранее неучтенного фактора окружающей среды. Экологическим фактором, который может быть упущен из виду в проектной документации, является наличие соли и влаги в воздухе из-за прибрежного расположения завода.

При выборе нержавеющей стали для нестандартных форм проволоки и листового металла важно учитывать как можно больше факторов окружающей среды. Корзина, лоток или деталь из нержавеющей стали не сразу ржавеют, а остаются устойчивыми к коррозии как можно дольше.

Точечная коррозия

Коррозия сплавов нержавеющей стали, вызванная средами, богатыми хлоридами, такими как соль, может привести к сильной точечной коррозии. В результате контакта с богатой солью морской водой или морским бризом, обогащенным солью, нержавеющая сталь марки 304 при использовании в военно-морских целях может страдать от точечной коррозии.

В результате контакта с богатой солью морской водой или морским бризом, обогащенным солью, нержавеющая сталь марки 304 при использовании в военно-морских целях может страдать от точечной коррозии.

Вы можете использовать нержавеющую сталь высочайшего качества, например, 316, чтобы избежать точечной коррозии, поскольку она особенно устойчива к хлоридам. Для предотвращения прямого контакта с хлоридами в окружающей среде сталь может быть покрыта специальным покрытием.

Использование нержавеющей стали

Этот материал имеет множество применений и во многих случаях может быть отличной альтернативой стали.

Из-за своей устойчивости к точечной коррозии, вызванной солью, нержавеющая сталь марки 316 часто предпочтительнее для применений, связанных с солью или другими хлоридами. Из-за невероятно высокой прочности на растяжение некоторые предпочитают нержавеющую сталь марки 430, которая была закалена и снята напряжение. Напротив, нержавеющая сталь марки 304 широко используется во многих отраслях промышленности для различных целей.

В большинстве случаев используется нержавеющая сталь, поскольку она обладает уникальными свойствами и устойчива к коррозии. Помимо рулонов, листов, пластин, стержней, проволоки и труб, этот сплав можно найти фрезерованным в рулонах, листах и пластинах.

- Кухонные раковины, столовые приборы и посуда используются на кухне.

- Инструменты, используемые в хирургии и медицине: кровоостанавливающие средства, хирургические имплантаты, временные коронки или зубные коронки.

- Строительные работы архитектора, такие как Крайслер-билдинг, показанный выше: мосты, скульптуры и крыши аэропортов.

- Области применения включают кузова автомобилей, железнодорожные вагоны и самолеты.

Нестандартная проволочная форма

Прочность, коррозионная стойкость и термостойкость делают нержавеющую сталь идеальной для широкого спектра производственных применений. Он включает обработку материалов, ультразвуковую очистку деталей, стерилизацию медицинского оборудования и финишную обработку деталей.

Проволочные корзины из нержавеющей стали можно использовать для различных целей. Тип используемой нержавеющей стали, конечно, будет зависеть от конкретного характера процесса. Некоторые типы нержавеющей стали лучше подходят для определенных применений, чем другие.

Различие между обычной сталью и нержавеющей сталью

На рынке можно найти нержавеющую сталь в различных составах. Помимо наличия различных составных металлов в разных соотношениях, сплавы нержавеющей стали отличаются от сплавов простой стали защитным оксидным слоем пленки. Сталь сохранит свой блестящий вид поверхности, пока этот оксидный слой остается неповрежденным.

Определить оксидный слой

Чтобы понять, почему нержавеющая сталь образует этот оксидный слой, мы должны сначала понять его основу. Многие формы нержавеющей стали состоят из определенных элементов: железа, марганца, кремния, углерода и хрома.

Оксидный слой нержавеющей стали можно улучшить, добавив никель или молибден. Неудивительно, что хром является наиболее важным элементом с точки зрения коррозионной стойкости нержавеющей стали, поэтому большинство аустенитных нержавеющих сталей содержат хром в своем составе.

Неудивительно, что хром является наиболее важным элементом с точки зрения коррозионной стойкости нержавеющей стали, поэтому большинство аустенитных нержавеющих сталей содержат хром в своем составе.

Стойкость сплава нержавеющей стали к коррозионно-активным химическим веществам может быть усилена специальными добавками, такими как молибден. Например, нержавеющая сталь марки 316 содержит молибден, а нержавеющая сталь марки 304 — нет. Следовательно, нержавеющая сталь марки 316 более устойчива к коррозии, чем сталь марки 304.

Температура плавления углеродистой стали

Сталь плавится при температуре 2500-2800°F или 1371-1540°C.

Сталь — это сплав, а не чистый металл, как железо. Именно температура плавления чистых металлов определяет их чистоту. Напротив, сплавы состоят из нескольких элементов с разными точками плавления. Следовательно, сплавы не плавятся при фиксированных температурах и не замерзают.

Токсичность

Шестивалентный хром, токсичный канцероген, не присутствует в нержавеющей стали. Все формы жизни требуют марганца в качестве микроэлемента. Всякий раз, когда уровень марганца превышает 500 микрограммов, он считается токсичным.

Все формы жизни требуют марганца в качестве микроэлемента. Всякий раз, когда уровень марганца превышает 500 микрограммов, он считается токсичным.

Несмотря на отсутствие исследований острой токсичности нержавеющей стали, долгосрочное использование и исследования подострого воздействия убедительно свидетельствуют об отсутствии острого риска для здоровья при вдыхании, воздействии на кожу или пероральном приеме. Острая токсичность также неизвестна ни для одного из составляющих металлов.

Поцарапанные сковороды из нержавеющей стали могут подвергнуть вас воздействию хрома и никеля, которые в больших количествах могут вызвать проблемы со здоровьем, такие как дерматит, особенно у людей с высокой чувствительностью к никелю. Старая или сильно обожженная посуда из нержавеющей стали также может выделять химические вещества в пищу.

Нержавеющая сталь высочайшего качества

Наиболее распространенной формой нержавеющей стали, используемой во всем мире, является нержавеющая сталь марки 304, которая обладает отличной коррозионной стойкостью и вполне доступна по цене. Большинство окисляющих кислот не вызывают коррозии стали 304. Благодаря долговечности стали 304 ее можно легко дезинфицировать, что делает ее идеальным материалом для пищевых продуктов и кухни.

Большинство окисляющих кислот не вызывают коррозии стали 304. Благодаря долговечности стали 304 ее можно легко дезинфицировать, что делает ее идеальным материалом для пищевых продуктов и кухни.

Самая дешевая нержавеющая сталь

Стали, изготовленные из ферритных сплавов, включают недорогую марку 409нержавеющая сталь и запатентованная нержавеющая сталь марки 430. Сочетание низкой цены, коррозионной стойкости и отличной формуемости делает нержавеющую сталь 409 идеальным материалом для выхлопных газов автомобилей.

Разница между алюминием и нержавеющей сталью

Треть веса нержавеющей стали делает алюминий идеальным для таких отраслей, как самолеты и велосипеды. Автомобильная промышленность также широко использует алюминиевые листы.

Коррозия

Железо, хром, никель, марганец и медь являются основными элементами, содержащимися в нержавеющей стали. Хромит используется в качестве антикоррозионного агента. Кроме того, он непористый, что повышает его коррозионную стойкость. Благодаря пассивирующему слою алюминий обладает высокой устойчивостью к окислению и коррозии. Поверхность алюминия становится белой при окислении, а иногда и ямками. Острая кислая или щелочная среда может вызвать быструю и катастрофическую коррозию алюминия.

Благодаря пассивирующему слою алюминий обладает высокой устойчивостью к окислению и коррозии. Поверхность алюминия становится белой при окислении, а иногда и ямками. Острая кислая или щелочная среда может вызвать быструю и катастрофическую коррозию алюминия.

Стоимость

Нержавеющая сталь обычно дороже алюминия.

Температура

Нержавеющую сталь можно использовать при гораздо более высоких температурах, чем алюминий, который может стать очень мягким при температуре выше 400 градусов по Фаренгейту.

Теплопроводность

Теплопроводность алюминия намного лучше, чем у нержавеющей стали. По этой причине автомобильные радиаторы и кондиционеры используют его.

Электропроводность

Большинство металлов являются гораздо лучшими проводниками, чем нержавеющая сталь. Алюминий очень хорошо проводит электричество. Алюминий обычно используется для высоковольтных воздушных линий электропередач из-за его высокой проводимости, легкости и коррозионной стойкости.

Прочность

Прочность стали обычно выше, чем у алюминия, но алюминий весит почти на треть меньше, чем сталь. Алюминий используется в самолетах прежде всего по этой причине. Другими словами, алюминий имеет более высокое отношение прочности к весу, чем нержавеющая сталь, несмотря на то, что он прочнее.

Рабочий процесс

Алюминий довольно легко резать и формовать, так как он достаточно мягкий. С нержавеющей сталью трудно работать из-за ее устойчивости к износу и истиранию. По сравнению с алюминием нержавеющие стали более твердые и их особенно трудно деформировать. Алюминий труднее сваривать по сравнению с нержавеющей сталью.

Проверка нержавеющей стали

Сталь можно определить, отшлифовав часть предмета на шлифовальном круге и увидев свечение искр. Предмет из нержавеющей стали серии 300, скорее всего, немагнитен и испускает искры, если он не магнитен.

На кухне, на плите, в раковинах, на светильниках и в других частях дома и на рабочем месте это отличный выбор. Нержавеющая сталь на приборах, таких как микроволновые печи, посудомоечные машины и холодильники, может быть поцарапана. Потертая сталь не должна оставаться такой навсегда.

Нержавеющая сталь на приборах, таких как микроволновые печи, посудомоечные машины и холодильники, может быть поцарапана. Потертая сталь не должна оставаться такой навсегда.

Определение депрессии точки плавления

Легированная сталь состоит из железа и углерода. Хром и никель также входят в состав сплава нержавеющей стали. Более низкая температура плавления достигается добавлением каждого нового элемента. Депрессия точки плавления относится к этому явлению

Упаковка

Помимо того, что нержавеющая сталь нейтральна для окружающей среды, она также инертна, что делает ее пригодной для экологичных зданий, поскольку она долговечна, инертна и безвредна для окружающей среды. Кроме того, соединения не выщелачиваются при воздействии воды или любого другого элемента, такого как воздух или солнечный свет.

Помимо экологических преимуществ, нержавеющая сталь обладает рядом других преимуществ, в том числе гигиеническими свойствами, простотой обслуживания, долговечностью и красотой. В результате нержавеющая сталь используется в самых разных предметах повседневного обихода.

В результате нержавеющая сталь используется в самых разных предметах повседневного обихода.

Кроме того, эти типы металлов используются во многих отраслях, таких как энергетика, строительство, исследования, медицина, продукты питания, транспорт и логистика.

Часто задаваемые вопросы о температуре плавления нержавеющей стали

Является ли нержавеющая сталь водонепроницаемой?

Помимо воды из душа, он также устойчив к дождю и многим другим жидкостям. В случае, если он намок, все, что вам нужно сделать, это тщательно высушить его. Напротив, не надевайте свои украшения в бассейн этим летом, если вы планируете плавать.

Прочность и водонепроницаемость нержавеющей стали делают ее отличным выбором для ювелирных изделий. Дождь не должен беспокоить вас, если вы попали в него. Вам не придется беспокоиться о том, что он заржавеет или потускнеет. Чтобы вытереть остатки воды мягкой безворсовой тканью, требуется всего несколько секунд.

Можете ли вы описать основную проблему нержавеющей стали?

Теплопроводность нержавеющей стали значительно ниже, чем у стали и других материалов на основе железа. Задачи по удалению материала, такие как удаление сварных швов, затруднены из-за этого, так как при работе локально нагревается.

Нержавеющая сталь металлическая или нет?

Сталь — это тип металла, в состав которого входит нержавеющая сталь. Поэтому в их химическом составе содержится железо. Разновидности магнитной нержавеющей стали обычно содержат железо в своем составе. Аустенитные кристаллические структуры не являются магнитными, поэтому они не являются магнитными сплавами.

Наши видео

Обратитесь к YouTube

Наши приложения

Ознакомьтесь с нашим приложением MechStudies — The Learning App в iOS & Android

Check out our most viewed articles,

What is thermodynamics

Intensitve & Extensive Properties

What is Pressure

Bernoulli’s theorem

Venturi meter

Pump basics

Globe valve

Сифон

Справочные статьи

Различные типы нержавеющей стали

Когда люди используют термин «нержавеющая сталь», они часто используют его как общий термин, но на самом деле существует несколько различных типов нержавеющей стали для различных целей.

Нержавеющая сталь — это сплав, полученный путем объединения различных основных металлов для создания нового материала. Как и в случае с другими сплавами, конечный продукт значительно прочнее, чем каждый из исходных материалов сам по себе.

История нержавеющей стали

Люди экспериментировали с металлическими сплавами на протяжении тысячелетий. В то время как примеры выплавки железа можно найти еще в 1800 г. до н.э., введение тигельной стали восходит к 300 г. до н.э.

Нержавеющая сталь — универсальный материал. На протяжении многих лет инженеры экспериментировали с производством сплавов.

Добавляя и удаляя определенные металлы, они смогли производить различные типы нержавеющей стали с различными характеристиками и применениями. Например, он используется во всем: от производства кухонной утвари до комплектующих для строительных объектов.