Никелирование это: Никелирование | это… Что такое Никелирование?

Содержание

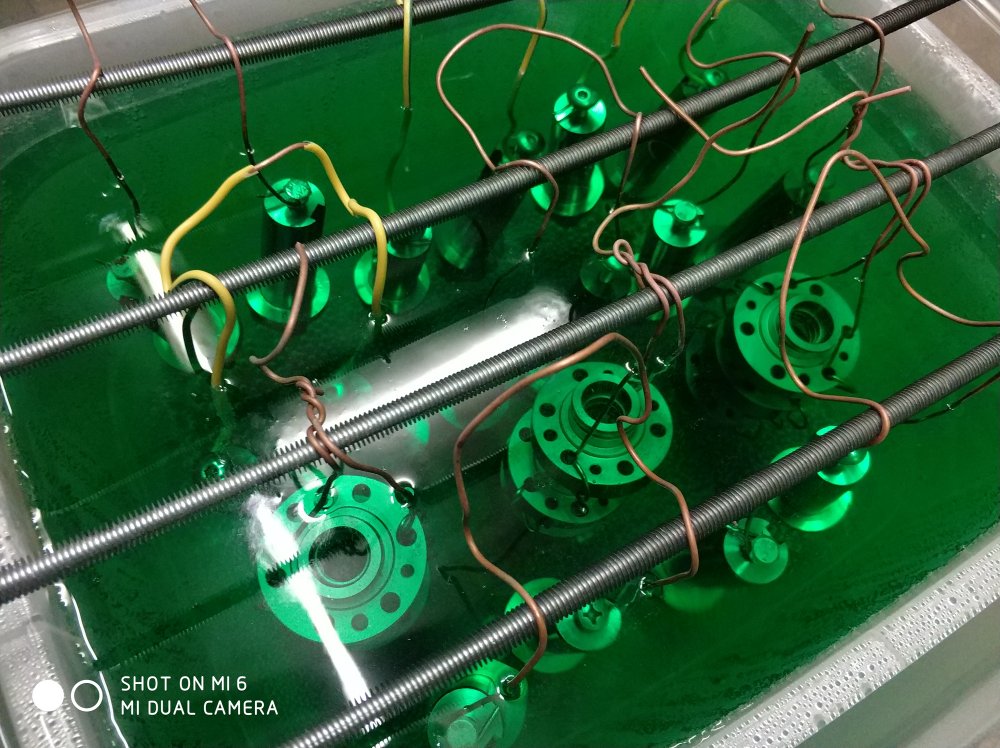

Процесс сульфаматного никелирования MAGNUM

MAGNUM НИКЕЛЬ СУЛЬФАМАТНЫЙ |

Процесс сульфаматного никелирования MAGNUM легко готовится путем разбавления очищенного жидкого концентрата сульфамата никеля и добавления необходимого количества хлорида никеля и борной кислоты. В результате этого процесса образуются никелевые отложения, которые особенно применимы для инженерных и функциональных целей. Ванну можно регулировать для получения однородных отложений в широком диапазоне напряжений, твердости, прочности на растяжение и пластичности. Характеристики сульфаматного никеля и образующихся из него отложений следующие:

a} Осадок от мягкого до твердого с хорошей пластичностью.

b} Образуется пластичный мелкозернистый твердый осадок.

c} Хорошая коррозионная стойкость.

d} Хорошая устойчивость к металлическим примесям.

e} Простота очистки раствора — возможна непрерывная фильтрация с помощью активированного угля и непрерывная электролитическая очистка.

f} Может работать при более высокой плотности тока, что обеспечивает высокую скорость нанесения покрытия.

g} Стабильность в течение длительных периодов эксплуатации.

h} Высокая прочность на растяжение.

Поставляемый концентрат сульфамата никеля Magnum содержит 550 г/ л сульфамата никеля и имеет следующие технические характеристики :

Металлический никель Magnum — 100 г/л.

Удельный вес — 1,30

Плотность — 33 – 35 Ве

Цвет — Зеленый.

ПРИГОТОВЛЕНИЕ ВАННЫ

ОПТИМАЛЬНО ДИАПАЗОН

Magnum Nickel Sulphamate конц — 750 куб. см/л 500-900 куб. см/л

(Ni-металл: 75 г/л) (Niметалл: 50-90 г/л)

Хлорид никеля — 6 г/л. 6 — 30 г/л.

Борная кислота — 36 г/л. 30-45 г/л.

УСЛОВИЯ ЭКСПЛУАТАЦИИ

Температура — 45 C 35 — 60 C

pH (электрометрический) — 4.0 3.5 – 4.5

Плотность тока — 4,0 А/дм2 22,0 — 8,0 А/дм2

Аноды — Упакованные в мешки, S-никель или гранулы

в титановых анодных корзинах

Перемешивание — Воздух от нагнетателя давления в

трубопроводе или механическое перемешивание

катодного стержня.

Соотношение анод — Катод 1:1

Напряжение — от 2 до 8

Средние физические свойства осадка из сульфамата никеля.

(Обычная) ванна:

Предел прочности при растяжении 103 000 фунтов на квадратный дюйм

Внутреннее напряжение от 500 до 8000 фунтов на квадратный дюйм

Твердость от 170 до 300 ВН (от 12 до 21 по Роквеллу)

УКАЗАНИЯ ПО РАБОЧИМ ПРОЦЕДУРАМ

ОЧИСТКА И РЕГУЛИРОВКА ВАННЫ

После подпитки ванну следует обработать углеродом и закрыть, используя гофрированный катод. Фиктивирование необходимо проводить при 5 амперах / кв. фут на аноде и катоде и продолжать до тех пор, пока не будет достигнута однородная пластина как в областях с низкой, так и с высокой плотностью тока. Практический метод заключается в оставлении на ночь.

Фиктивирование необходимо проводить при 5 амперах / кв. фут на аноде и катоде и продолжать до тех пор, пока не будет достигнута однородная пластина как в областях с низкой, так и с высокой плотностью тока. Практический метод заключается в оставлении на ночь.

Для надлежащего кондиционирования сульфаматной ванны предпочтительно дополнительно электролизировать раствор при 5 амперах/кв.фут. Анод 40 ампер/ кв.фут, катод минимум 30 Ач/литр или до тех пор, пока осадок не освободится от напряжения.

Желательно проводить непрерывную обработку макета при 5 амперах на квадратный фут. Следует проверить значение рН, и если оно превышает 4,5, следует вносить небольшие добавки сульфаминовой кислоты до тех пор, пока оно не достигнет диапазона 3,5-4,5.

Если значение рН оказалось незначительно ниже 3,5, то нет необходимости вносить коррективы из-за тенденции к повышению рН при нормальной работе; если по какой-либо причине оно оказалось значительно ниже 3, то порошок карбоната никеля, помещенный в полипропиленовый фильтровальный мешок, следует суспендировать до достижения желаемого значения рН.

ФИЛЬТРАЦИОННОЕ ПЕРЕМЕШИВАНИЕ

Для достижения наилучших результатов ванну следует подвергать постоянной фильтрации со скоростью примерно 3-4 смены в час.

Это послужит двоякой цели: очистит ванну и обеспечит перемешивание раствора, необходимое для обеспечения равномерного отложения.

РОЛЬ КОМПОНЕНТОВ ВАННЫ

СУЛЬФАМАТ НИКЕЛЯ

Сульфамат никеля доставляет в ванну ионы никеля и сульфат-ионы.Сульфаматионы придают отложениям характеристики низкого напряжения.

ХЛОРИД НИКЕЛЯ

Одной из основных причин нанесения никелевого покрытия из сульфаматной ванны является получение осадка с низким растягивающим напряжением. Чистый сульфаматный раствор для нанесения покрытий осаждает никель с небольшим напряжением, но анодная коррозия в чистом растворе сульфамата никеля слабая. Для получения хорошей анодной коррозии в чистом растворе используется низкое содержание сульфамата никеля. Для получения хорошей анодной коррозии к сульфамату добавляют хлорид никеля в концентрациях 15-30 г/л.

АНТИПИТ

Предотвращает точечную коррозию, контролируя поверхностное натяжение раствора.

БОРНАЯ КИСЛОТА

Борная кислота буферизирует и стабилизирует ванну.

ВЛИЯНИЕ ИЗМЕНЕНИЯ УСЛОВИЙ ЭКСПЛУАТАЦИИ НА ОТЛОЖЕНИЯ:

Температура

Увеличьте температуру с 25 до 40C. Снизьте напряжение. Выше 40С напряжение немного увеличивается, но заметно не увеличивается до тех пор, пока температура не поднимется выше 50°С. Рабочая температура ниже 35C приводит к более твердым отложениям.

Плотность тока

Чем выше плотность тока, тем ниже напряжение и чем выше плотность тока, тем мягче осадок.

рН

Оптимальный рН для слабого напряжения равен 4. Ниже 4 напряжение снижается медленно, при рН выше 4 резко возрастает. Чем выше pH, тем тверже осадок.

! Эти инструкции являются результатом тщательного тестирования и служат для информирования наших клиентов. Приведенная здесь информация соответствует нашим лучшим знаниям. Однако, поскольку мы не можем повлиять на правильное применение, мы несем ответственность только за безупречное качество поставляемой нами продукции на момент поставки.

Приведенная здесь информация соответствует нашим лучшим знаниям. Однако, поскольку мы не можем повлиять на правильное применение, мы несем ответственность только за безупречное качество поставляемой нами продукции на момент поставки.

Мы оставляем за собой право изменять эту информацию о продукте в любое время в связи с новыми знаниями.

Мы рады решить любые проблемы в использовании, предоставив нашу техническую службу поддержки.

Новости 26.04.2016 | Вызывает интерес гальванический процесс, или В фокусе – химическое никелирование

Семинар проводился совместно с компанией ООО «Атотех-Хемета», которая является официальным представителем в России международной компании Атотех (Atotech) – глобального разработчика и производителя процессов, материалов, технологий и оборудования для гальванотехники. И, как мы знаем, эта компания была одним из партнеров, принимавших участие в создании международного центра коллективного пользования «Центр технологий обработки поверхностей», который открылся в нашем техническом университете в июне 2013-го года.

Надо сказать, и в этот раз, а семинар проводился уже во второй раз, в нем приняли участие крупные предприятия Удмуртии, где существуют гальванические производства. Это, прежде всего, ОАО ИЭЗ «Купол», ОАО «Ижевский мотозавод «Аксион-Холдинг», ОАО «Ижевский механический завод», малые и средние предприятия, работающие в сфере гальваники. А также представители промышленных предприятий Свердловской области, Казани, Пермского края, Челябинской области. Всего 52 представителя! По словам ведущего семинара, руководителя Центра стратегических инициатив и развития ИжГТУ профессора Михаила Андреевича Плетнева, очередной семинар стал продолжением той работы, которую начал «Центр технологий обработки поверхностей». Технологических проблем в области гальванического производства множество, и все, кто занимается гальваникой, так или иначе, сталкиваются с ними. Поэтому целью этой деловой встречи является информирование предприятий Удмуртии и Волжско-Уральского региона о новых технологиях обработки материалов.

«Новые достижения в технологиях химического никелирования. Семейство технологий Nichem. Комплексные решения по коррозионной и износостойкости. Уникальные свойства композиционных покрытий Niflor с микрочастицами ПТФЭ» – тема доклада Светланы Сатинской, инженера департамента EN Atotech GMbH (Германия).

О новых технологиях высокопроизводительного хромирования рассказал директор ZEH Metallveredelungs доктор Х. Деттингер.

Собравшиеся с большим вниманием слушали доклад инженера по продажам Ю. Даукшаса «Последние разработки в области коррозионостойких покрытий и новейший процесс слабокислого цинкования Zylite 290M, технология ламельного цинкования».

Док-р хим. наук, профессор М. А. Плетнев доложил собравшимся об образовательных и технологических возможностях МЦКП «Центр технологий обработки поверхности ИжГТУ». В рамках семинара участники посетили этот центр, а затем за «круглым столом» обсудили проблемы гальванических технологий.

«Наш семинар прошел прекрасно, – прокомментировала инженер по продажам ООО «Атотех-Хемета» С. В. Втюрина. — Я считаю, что такое количество людей, которые объединены единой целью, собравшиеся в одном месте, имели возможность и услышать новую информацию о современных технологиях, и возможность задать вопросы и пообщаться друг с другом, обменяться контактами. Это и было целью мероприятия. Мне показалось, что все остались довольны. Может, чего-то и не хватало, но мы это учтем, когда будем проводить следующий семинар. Мы стремимся сделать его регулярным, это уже второй раз. И людей в этот раз было в два раза больше!

В. Втюрина. — Я считаю, что такое количество людей, которые объединены единой целью, собравшиеся в одном месте, имели возможность и услышать новую информацию о современных технологиях, и возможность задать вопросы и пообщаться друг с другом, обменяться контактами. Это и было целью мероприятия. Мне показалось, что все остались довольны. Может, чего-то и не хватало, но мы это учтем, когда будем проводить следующий семинар. Мы стремимся сделать его регулярным, это уже второй раз. И людей в этот раз было в два раза больше!

Как известно, технологий у нашей компании огромное количество, и рассказать обо всем в рамках одного дня совершенно нереально. Поэтому был выбран интересный «фокус» –химическое никелирование. Это один из самых важных моментов, который освещался на данном мероприятии. Большой интерес также вызвали защитные покрытия, в частности, цинкование и цинк-ламельные покрытия. Цинк гальванический и цинк-ламельный – сегодня очень востребованы на рынке. Были представлены и новинки в этом направлении. То есть, эти процессы работают давно, их много, но новшества в этом направлении были озвучены, и они привлекли внимание многих присутствующих на семинаре. Но основное, конечно, это химическое никелирование: подготовка, заключительная обработка этого процесса, возможность использовать его многократно. Вот это очень важно. И, конечно, мы были рады, что здесь собрались люди, которым это интересно. На семинар приехали специалисты, разработчики и производители гальванического оборудования и технологических процессов из Берлина. Они постарались ответить на все вопросы неравнодушной аудитории.

То есть, эти процессы работают давно, их много, но новшества в этом направлении были озвучены, и они привлекли внимание многих присутствующих на семинаре. Но основное, конечно, это химическое никелирование: подготовка, заключительная обработка этого процесса, возможность использовать его многократно. Вот это очень важно. И, конечно, мы были рады, что здесь собрались люди, которым это интересно. На семинар приехали специалисты, разработчики и производители гальванического оборудования и технологических процессов из Берлина. Они постарались ответить на все вопросы неравнодушной аудитории.

Были высказаны и такие мысли: «Здесь хорошие возможности для работы с гальваникой – есть научные, образовательные учреждения и предприятия. Работая по этой проблеме, можно на месте решать производственные вопросы. В России рынок большой, но пока нет центра, чтобы где-то его локализовать. Может, нам стоит над этим подумать?»

Обсуждения и дискуссии по представленным темам, несомненно, будут способствовать повышению эффективности дальнейшего сотрудничества бизнеса, науки и образования.

Записала Галина АНАТОЛЬЕВА

ФОТОГАЛЕРЕЯ

Что такое никелирование?

Что означает никелирование?

Никелирование представляет собой процесс электролитического осаждения слоя никеля на подложку. Эти никелевые покрытия используются для:

- Износостойкости

- Коррозионной стойкости

- Твердости

- Смазывающей способности

- Магнитных целей

Никель, используемый в технических целях, часто имеет гладкий и тускло-серый вид. Как блестящий, так и матовый никель обеспечивают превосходную степень коррозионной стойкости. Никель также используется в качестве подложки для других металлов, таких как золото и серебро, поскольку он действует как диффузионный барьер, предотвращающий любую форму миграции подложки на верхнее покрытие.

Детали, обработанные слоем блестящего никелирования, со временем сохраняют внешний вид и яркость поверхности.

Технический никель используется в недекоративных целях. Декоративный блестящий никель используется в автомобильной промышленности, в бытовых целях и в ручных инструментах.

Декоративный блестящий никель используется в автомобильной промышленности, в бытовых целях и в ручных инструментах.

Реклама

Corrosionpedia объясняет Никелирование

Никелирование — это процесс нанесения никеля на металлическую деталь. Это может относиться к:

- Никелирование гальваническим способом

- Химическое никелирование

Гальваническое никелирование представляет собой метод гальванического нанесения тонкого слоя никеля на металлический предмет.

Химическое никелирование представляет собой автокаталитическую реакцию, используемую для нанесения никелевого покрытия на подложку. В отличие от гальваники, для образования осадка не требуется пропускать электрический ток через раствор. Химическое никелирование имеет преимущества по сравнению с гальванопокрытием: не возникает проблем с плотностью потока и электропитанием, оно обеспечивает равномерное осаждение независимо от геометрии обрабатываемой детали, а при наличии надлежащего катализатора перед покрытием может осаждаться на непроводящих поверхностях.

Слои никеля можно наносить на все обычно используемые чистые металлы и сплавы. Подложки включают:

- Нелегированная и низколегированная сталь

- Медь и медные сплавы

- Латунь

- Цинковые и алюминиевые сплавы

- Пластмассы

Перед никелированием подложки

- Смазка

- Масло

- Окалина

- Оксид

Некоторые материалы требуют специальной предварительной обработки перед никелированием, в том числе:

- Цинк

- Нержавеющая сталь

- Алюминиевые сплавы

- Пластмассы

Никелевое гальванопокрытие наносят на изделия путем помещения их в водный раствор солей никеля, подключаемых в качестве катода. Никелевые аноды используются для завершения цепи, они растворяются в процессе нанесения покрытия, чтобы поддерживать общую концентрацию металлического никеля в растворе. Органические добавки добавляются для получения выровненных отложений, а также ярких декоративных покрытий. В зависимости от добавок в ванну для никелирования, отделка может варьироваться от матовой до полублестящей и ярко блестящей. Общие ванны никелирования:

В зависимости от добавок в ванну для никелирования, отделка может варьироваться от матовой до полублестящей и ярко блестящей. Общие ванны никелирования:

- Сульфат

- Хлорид

- Фторборат

- Сульфамат

Выбор ванны зависит от желаемых свойств отложения.

Никелирование обычно используется в качестве основного слоя покрытия, поскольку оно обеспечивает превосходную адгезию между слоями и может оказывать выравнивающее действие на ямки или другие дефекты основного материала. Никель высокой чистоты используется в:

- Электронных и аэрокосмических приложениях

- Химическом и пищевом оборудовании

- Аноды и катоды

- Испарители каустики

- Теплозащитные экраны

Реклама

Синонимы

Никелирование гальваники

Поделись этим термином

Связанные термины

- Гальваника

- Химическое никелирование

- Катализатор

- Сульфамат никеля Хром

- Никель

- Хромоникелевое покрытие

- Металлическое покрытие

- Массовое покрытие

- Золотое покрытие

Услуги по никелированию | QQ-N-290A Никелирование

Главная > Металлическое покрытие и отделка > Электролитическое никелирование

Золото на никелевом оптоволокне

Ручной никелевый корпус

Шасси из сульфамата никеля

Химическое никелирование с дробеструйной обработкой

ENS Technology является ведущим поставщиком услуг по никелированию. Мы поставляем никелированные покрытия различных типов, классов и марок (см. ниже), а также покрытия, соответствующие стандартам QQ-N-290A. Мы гордимся тем, что тщательно поддерживаем чистоту наших химических составов для покрытия, чтобы поддерживать высочайший уровень качества. Мы анализируем наши гальванические ванны несколько раз в день, чтобы убедиться в надлежащем химическом составе, и постоянно фильтруем их, чтобы удалить прилипшие остатки и другие загрязняющие вещества.

Мы поставляем никелированные покрытия различных типов, классов и марок (см. ниже), а также покрытия, соответствующие стандартам QQ-N-290A. Мы гордимся тем, что тщательно поддерживаем чистоту наших химических составов для покрытия, чтобы поддерживать высочайший уровень качества. Мы анализируем наши гальванические ванны несколько раз в день, чтобы убедиться в надлежащем химическом составе, и постоянно фильтруем их, чтобы удалить прилипшие остатки и другие загрязняющие вещества.

Запросите коммерческое предложение или свяжитесь с нами для полного цикла никелирования.

Что такое никелирование?

Никелирование – это метод нанесения тонкого слоя никеля на металлическую деталь. Заготовки должны быть тщательно очищены от грязи, коррозии и дефектов; Перед нанесением покрытия также могут потребоваться термообработка, маскирование, травление и другие процессы, в зависимости от покрываемого материала и требований к нанесению покрытия. Подготовленную деталь погружают в специальную ванну с электролитом, где она служит катодом процесса гальваники. Никелевый анод растворяется в ванне, образуя ионы никеля, которые проходят через раствор и прикрепляются к катоду.

Никелевый анод растворяется в ванне, образуя ионы никеля, которые проходят через раствор и прикрепляются к катоду.

Никелевое покрытие прочное, долговечное и пластичное, а также обеспечивает превосходную коррозионную стойкость. Он обладает низким коэффициентом трения и является магнитным. Никелирование легко поддается пайке стандартными методами пайки.

Во многих случаях никелирования используется медное покрытие для дальнейшего повышения коррозионной стойкости (см. «Коррозионная стойкость» ниже) или блеска.

Услуги ENS по никелированию

ENS Technology предлагает никелирование для любых нужд. Мы используем различные процессы никелирования, чтобы удовлетворить ваши требования. В зависимости от вашего применения и требований к производительности, никель можно наносить мягким или твердым, с матовой или блестящей поверхностью. Твердость никелевых покрытий может варьироваться от 150 до 500 по шкале Виккерса. Цвет может варьироваться от тускло-серого до цвета нержавеющей стали.

Примечание: Никакие стальные детали с пределом прочности 220 000 или выше не могут быть никелированы без специального разрешения закупающей организации.

Типы никелирования

Тип I

Никелирование типа I не использует отбеливатели в химической ванне и дает более пластичное покрытие. Покрытия типа I обычно используются в качестве подложки для латунных сплавов для предотвращения миграции цинка; они также используются для предотвращения образования усов на оловянных компонентах.

Тип II

Никелирование типа II часто называют «блестящим никелированием» из-за более яркого и блестящего покрытия, которое достигается за счет добавления отбеливателей в химическую ванну. Благодаря своей коррозионной стойкости, низкому коэффициенту трения и эстетичности покрытия типа II обычно используются в качестве верхнего покрытия.

Сорта и классы никелирования

Технология ENS может обеспечить никелирование класса или класса, который требуется для вашего применения. Доступные типы, сорта и классы никелирования включают следующее:

Доступные типы, сорта и классы никелирования включают следующее:

- Марка A: Толщина 0,0016 дюйма

- Класс B: Толщина 0,0012 дюйма

- Марка C: Толщина 0,0010 дюйма

- Марка D: Толщина 0,0008 дюйма

- Класс E: Толщина 0,0006 дюйма

- Класс F: Толщина 0,0004 дюйма

- Марка G: Толщина 0,0002 дюйма

- Класс 2: для инженерных приложений

Защита от коррозии

Коррозионная стойкость никелированного покрытия напрямую зависит от его толщины. Для эффективной защиты от коррозии никелирование должно быть нанесено на подложку из меди или желтой латуни на цинк и сплавы на основе цинка. Ни в коем случае медная подложка не должна заменять какую-либо часть никеля указанной толщины.

Процессы после нанесения покрытия

Все стальные детали с твердостью RC 40 или выше требуют отжига после покрытия при температуре 375°F (± 25°) в течение трех часов.