Нитроцементация это: НИТРОЦЕМЕНТАЦИЯ | это… Что такое НИТРОЦЕМЕНТАЦИЯ?

Содержание

Нитроцементация в Челябинске и области

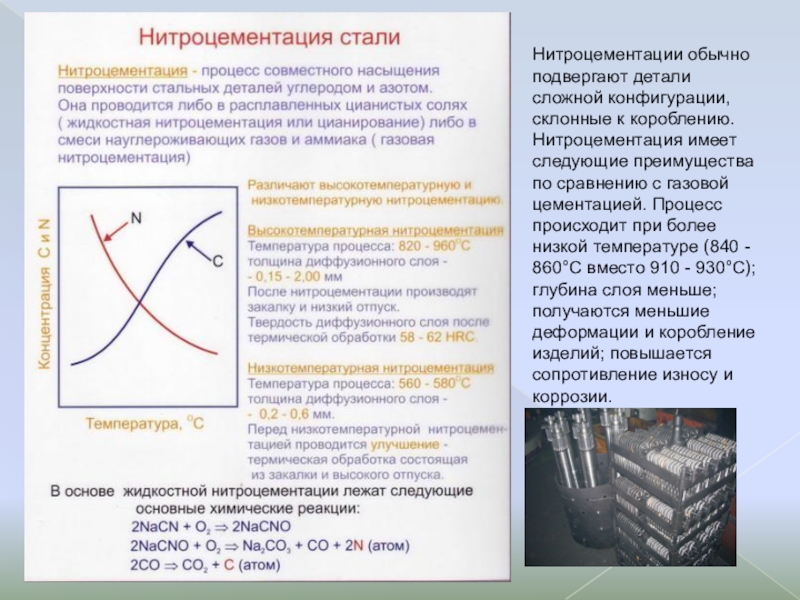

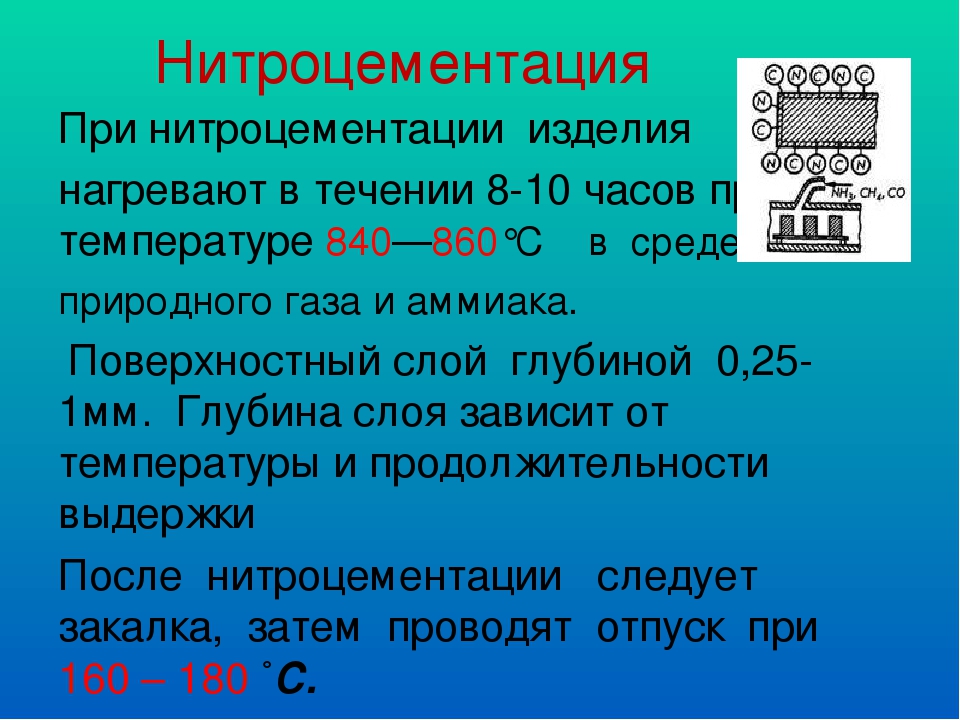

Нитроцементация — это технология химико-термической обработки стальных изделий, при которой осуществляется насыщение их поверхности двумя веществами: углеродом и азотом, одновременно. Технология применяется с целью упрочнения деталей, требования к которым допускают небольшую толщину (до 1 мм) слоя, имеющего упрочнение. В частности, зубчатых колес. Основным преимуществом нитроцементации является сокращение времени, затрачиваемого на производственный цикл, примерно на 50%, за счет того, что процесс насыщения диффузионного слоя происходит с необходимой скоростью при относительно невысокой температуре насыщения (700 — 950 C).

Нитроцементация в Челябинске

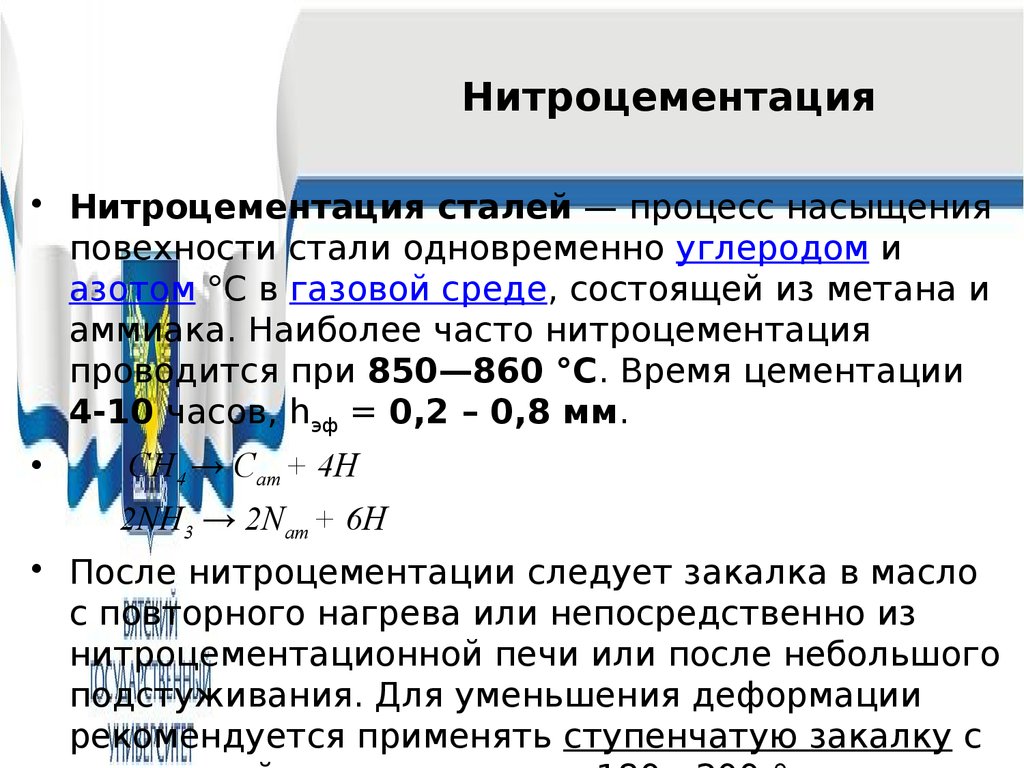

Процесс, в ходе которого сталь насыщается азотным газом и углеродом в атмосфере, сформированной из науглероженного газа в сочетании с аммиаком, именуют нитроцементирированием. От классической цементации эта манипуляция отличается тем, что выполняется при заниженных температурных режимах в диапазоне — 850-870 градусов. Это связано с тем, что азот проходит в стальную заготовку вместе с углеродом, уменьшает температуру нахождения твердой субстанции на базе Feγ. В итоге сталь насыщается углеродом при минимальных температурных режимах. Азотный газ играет функцию легирующего компонента, снижает предельные точки. К положительным эффектам относится уменьшение деформаций обрабатываемых изделий. К услугам нитроцементации прибегают организации, деятельность которых связана с выпуском и продажей металлических деталей.

Это связано с тем, что азот проходит в стальную заготовку вместе с углеродом, уменьшает температуру нахождения твердой субстанции на базе Feγ. В итоге сталь насыщается углеродом при минимальных температурных режимах. Азотный газ играет функцию легирующего компонента, снижает предельные точки. К положительным эффектам относится уменьшение деформаций обрабатываемых изделий. К услугам нитроцементации прибегают организации, деятельность которых связана с выпуском и продажей металлических деталей.

Как выполняется процедура нитроцементации

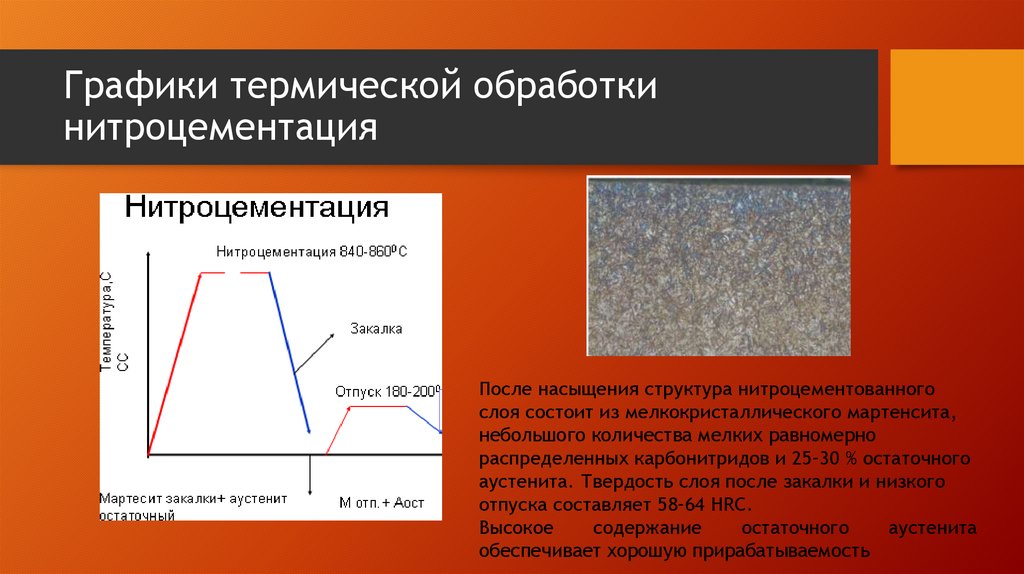

При проведении этой процедуры рекомендована к применению эндотермическая среда, которую можно контролировать. К ней добавляют необработанный природный газ либо карбюризатор, обладающий жидкой консистенцией. Их в капельном виде интегрируют в рабочую зону. Нитроцементирование, как правило, выполняют в отношении легированных сталей, содержащих углерод (около 0,25%). Процесс длится от четырех до десяти часов. Плотность нитроцементного слоя равна 0,2-0,8 мм. За нитроцементацией идет закаливание или подстуживание. Иногда используется ступенчатая закалка. По окончании закаливания выполняется отпуск при 160-180 градусах. Есть специализированные предприятия, оказывающие услуги нитроцементации в Челябинской области, при необходимости в них можно обратиться. Насыщенная структура нитроцементованной подслойки представляет собой мартенсит, состоящий из мелких кристаллов. Миниатюрные карбонитриды равномерно распределяются, 25-30% приходится на остаточную составляющую железоуглеродистого сплава. Надежность слоя после закаливания и отпуска достигает 58–64 HRC. Большой процент оставшегося аустенита гарантирует прекрасную обрабатываемость. К примеру, не отшлифованных шестеренок в автомобиле, что гарантирует их бесшумное функционирование.

За нитроцементацией идет закаливание или подстуживание. Иногда используется ступенчатая закалка. По окончании закаливания выполняется отпуск при 160-180 градусах. Есть специализированные предприятия, оказывающие услуги нитроцементации в Челябинской области, при необходимости в них можно обратиться. Насыщенная структура нитроцементованной подслойки представляет собой мартенсит, состоящий из мелких кристаллов. Миниатюрные карбонитриды равномерно распределяются, 25-30% приходится на остаточную составляющую железоуглеродистого сплава. Надежность слоя после закаливания и отпуска достигает 58–64 HRC. Большой процент оставшегося аустенита гарантирует прекрасную обрабатываемость. К примеру, не отшлифованных шестеренок в автомобиле, что гарантирует их бесшумное функционирование.

Главные плюсы нитроцементации

- Предельные точки преобразований перемещаются к заниженным температурным режимам. Это дает возможность уменьшать температуру выполнения операции до 810-850 градусов. Цементацию осуществляют при более высоких значениях, что чревато гораздо меньшими деформациями деталей.

- При нитрцементации аустенитное зерно увеличивается в размерах намного меньше.

- Нитроцементация выполняется намного быстрее. Это связано с отсутствием необходимости выполнять закаливание с повторным нагреванием, как это делают при цементации.

В промышленной сфере для работы с конструкционными и инструментальными сталями в некоторых случаях задействуют низкотемпературную нитроцементацию. Она выполняется при 570 градусах на протяжении 1,5-3 часов. На поверхности стали образуется износоустойчивый слой.

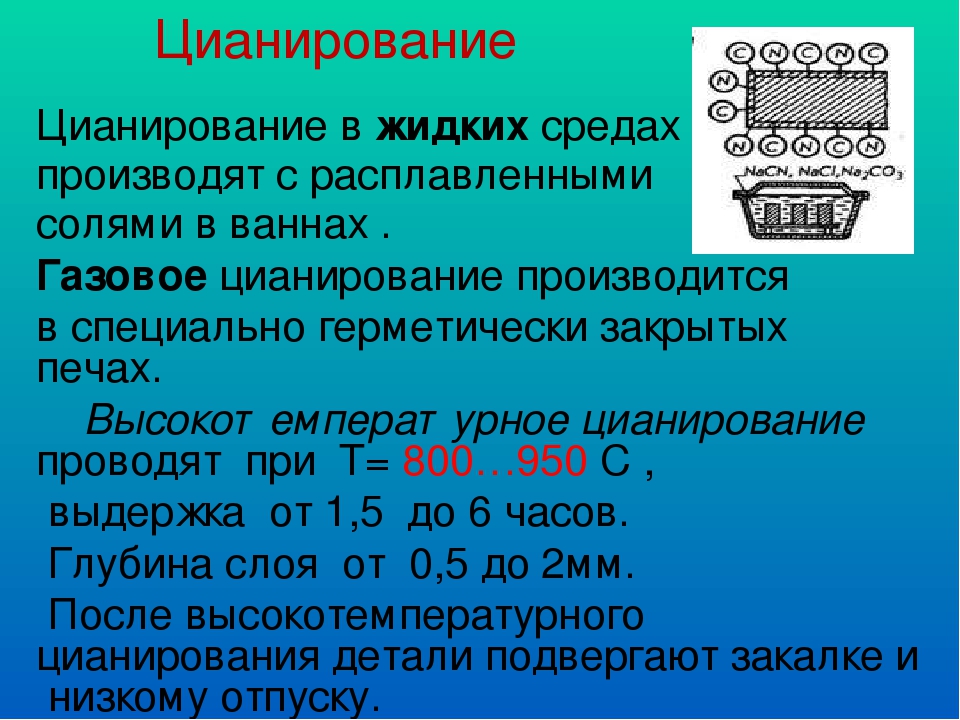

Цианирование и нитроцементация

Цианированием

называется процесс одновременного

насыщения поверхности деталей углеродом

и азотом.

На состав и свойства

цианированного слоя особое влияние

оказывает температура процесса. Повышение

температуры цианирования ведет к

увеличению содержания углерода в

слое, снижение температуры — к увеличению

содержания азота. Толщина цианированного

слоя также зависит от температуры и

продолжительности процесса.

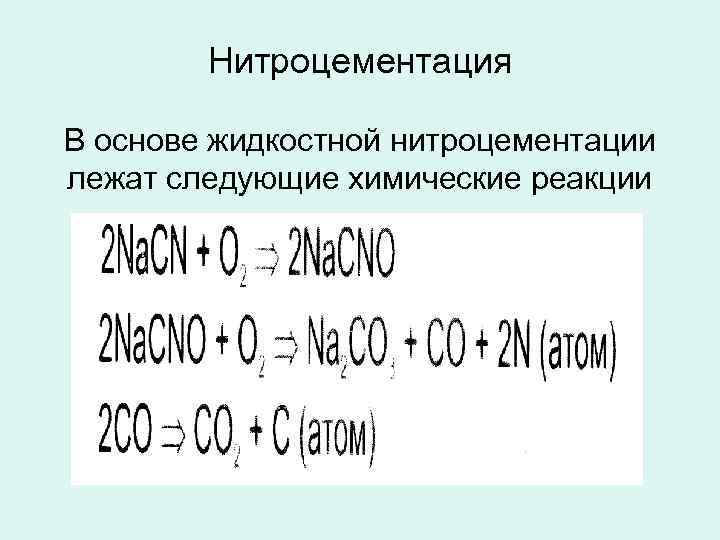

Различают жидкое

и газовое цианирование. Газовое

цианирование еще называют нитроцементацией.

Жидкое цианирование проводят в

расплавленных солях, содержащих цианистый

натрий.

Цианирование при

температурах 820—850°С позволяет

осуществлять закалку непосредственно

из ванны. После закалки следует

низкотемпературный отпуск.

Цианирование при

температурах 820—850°С позволяет

получать слои толщиной 0,15-0,35 мм за 30-90

мин. Для получения слоев большой толщины

(0,5-2,0 мм) применяют глубокое цианирование

при температурах 900-950° С, длительность

1,5-6,0 ч. Глубокое цианирование имеет ряд

преимуществ по сравнению с цементацией:

меньше продолжительность процесса для

получения слоя заданной толщины;

меньше деформация и коробление; более

высокое сопротивление износу и повышенная

усталостная прочность.

После цианирования

деталь охлаждают на воздухе, повторно

нагревают для закалки и проводят

низкотемпературный отпуск. Такая

Такая

обработка необходима в связи с тем, что

при температурах цианирования (900—950°

С) сильно вырастает зерно аустенита и

необходим повторный нагрев для его

измельчения. Структура цианированного

слоя после закалки такая же, как после

цементации.

Недостатком

цианирования является ядовитость

цианистых солей. Поэтому цианирование

проводят в специально выделенных

помещениях с соблюдением мер

предосторожности.

Нитроцементацию

осуществляют при температурах 840—860°С

в газовой смеси из науглероживающего

газа и аммиака. Продолжительность

процесса зависит от глубины насыщаемого

слоя и составляет 1 —10 ч. Толщина слоя

колеблется от 0,1 до 1,0 мм.

После нитроцементации

изделия подвергают закалке и

низкотемпературному отпуску при

температуре 160— 180° С.

Низкотемпературное

цианирование осуществляется при

температурах 540—560°С в расплавленных

цианистых слоях. Низкотемпературному

цианированию подвергают инструмент из

быстрорежущих сталей для повышения его

стойкости при резании. В результате

В результате

такой обработки образуется

нитроцементованный слой толщиной

0,02—0,04 мм. Длительность процесса 1

—1,5 ч.

Азотированием

называется процесс насыщения поверхности

стали азотом. Процесс осуществляется

в среде аммиака при температуре 480—650°

С. При этих температурах выделяется

атомарный азот, который диффундирует

в поверхностные слои детали.

Для азотирования

применяют среднеуглеродистые легированные

стали. При азотировании легированных

сталей азот образует с легирующими

элементами устойчивые нитриды, которые

придают азотированному слою высокую

твердость.

Перед азотированием

детали подвергают термической

обработке, состоящей из закалки и

высокотемпературного отпуска. Затем

производят механическую обработку,

придающую окончательные размеры изделию.

Участки, не

подлежащие азотированию, защищают

тонким слоем (0,001—0,015 мм) олова, нанесенным

электролитическим методом, или жидким

стеклом. В процессе азотирования

В процессе азотирования

олово расплавляется и благодаря

поверхностному натяжению удерживается

на поверхности стали в виде тонкой

непроницаемой для азота пленки.

Продолжительность процесса зависит от

толщины слоя. Обычно процесс азотирования

ведут при температурах 500—520° С. В

этом случае получают слои толщиной до

0,5 мм за 24—90 ч.

Для ускорения

процесса азотирования применяют

двухступенчатый цикл. Вначале азотирование

ведут при 500—520°С, а затем температуру

повышают до 580—600° С. Это ускоряет процесс

в 1,5—2 раза при сохранении высокой

твердости азотированного слоя.

В процессе

азотирования изменяются размеры деталей

за счет увеличения объема поверхностного

слоя. Чем выше температура процесса и

больше толщина азотированного слоя,

тем больше изменение размеров деталей.

Для повышения

коррозионной устойчивости изделий

азотирование проводят при температуре

600—700°С в течение 15 мин. для мелких

деталей и 6—10 ч. для крупных деталей.

Процесс жидкостного

азотирования осуществляют при

температуре 570°С в расплаве циансодержащих

солей. В ходе процесса расплав непрерывно

продувается сухим и чистым воздухом,

что обеспечивает превращения цианида

в цианат, являющийся поставщиком

атомов углерода и азота.

Преимуществом

жидкостного азотирования является

резкое сокращение времени получения

насыщенного слоя по сравнению с газовым

азотированием (слой толщиной 0,10-0,20

мм получают за 1,5-3 ч). Кроме того, отсутствие

водорода в среде способствует

повышению

вязкости слоя. Недостатком процесса

является применение ядовитых солей.

Широкое применение

получает ионное азотирование. По

сравнению с газовым азотированием

оно имеет ряд преимуществ: меньшую

продолжительность процесса, более

высокое качество азотированного слоя,

пониженную хрупкость слоя.

Что такое нитроцементация? Чем это отличается от азотирования (и преимущества)

Как тебе сегодня повезло, панк? У культового Smith & Wesson 29, прославившего Dirty Harry, есть современный нитроцементированный кузен. И пресловутый Глок 17 из Крепкого орешка, 24 и многих других фильмов и ТВ тоже нитроцементирован.

И пресловутый Глок 17 из Крепкого орешка, 24 и многих других фильмов и ТВ тоже нитроцементирован.

Используете ли вы холодную твердую сталь?

Для инструментов, штампов и других металлических компонентов часто требуются низкоуглеродистые низколегированные стали. Или, может быть, вы создаете что-то вроде кулачков, режущих лезвий, штампов или поршневых штоков. Даже средне- и высокоуглеродистые стали иногда нуждаются в окончательной отделке для повышения сопротивления усталости металла.

Готовые изделия устойчивы к истиранию и коррозии. Вы знакомы с азотированием и нитроцементацией? Эти процессы упрочняют поверхности обрабатываемых деталей. Но в чем разница?

Читайте дальше, чтобы узнать больше.

Что такое нитроцементация?

Нитроцементация представляет собой термохимический диффузионный процесс. Азот, углерод и очень небольшое количество атомов кислорода диффундируют на поверхность стали или других сплавов железа. Это формирует поверхностный слой соединения и диффузионный слой.

Существует два типа нитроцементации. Оба типа являются низкотемпературными, то есть между 490°C и 580°C. Это ниже температуры отпуска стали, которая превышает 600°С. Процессы вызывают незначительные искажения или не вызывают их вовсе.

Нитроцементация чаще применяется для низколегированных сталей, мягких сталей и чугунов, но в равной степени может применяться к любой стали, термически стабильной при температурах обработки.

Аустенитная и ферритная нитроцементация

Первый тип – аустенитный. Аустенитная нитроцементация происходит в верхней части температурного диапазона. У него есть определенные преимущества:

- Повышает твердость поверхности

- Высокая износостойкость

- Отличная усталостная прочность

- Повышенная коррозионная стойкость

- От нулевого до минимального искажения

Ферритная нитроцементация проводится при более низкой температуре. Его часто используют вместо хромирования. Глубина его слоя обычно меньше, чем у аустенитной нитроцементации.

Глубина его слоя обычно меньше, чем у аустенитной нитроцементации.

Ферритная нитроцементация решает некоторые проблемы изменения размера и деформации, возникающие при высокотемпературной обработке.

Оба типа нитроцементации используются для стали и других металлов из сплавов железа в солевой ванне. Несмотря на название, этот процесс на самом деле представляет собой модифицированную форму азотирования с добавлением углерода.

Азотирование по сравнению с нитроцементацией

Азотирование — это еще один низкотемпературный процесс, при котором азот переносится и поглощается сталью. Это происходит при температуре около 510°C.

Чаще всего термин азотирование относится к стали, нагретой в газообразном аммиаке. Термин нитроцементация относится к стали, обработанной солью или экзогазом. Процесс проводят в закрытой ретортной печи при температуре 490°C и 530°C в проточной атмосфере аммиака до 120 часов

В отличие от нитроцементации, при азотировании переносится только азот. Процессы азотирования придают поверхности твердость и отчетливую микроструктуру. Однако процесс азотирования занимает в десятки и сотни раз больше времени, чем нитроцементация, для достижения той же глубины слоя.

Процессы азотирования придают поверхности твердость и отчетливую микроструктуру. Однако процесс азотирования занимает в десятки и сотни раз больше времени, чем нитроцементация, для достижения той же глубины слоя.

Почему выбирают нитроцементацию, а не другие процессы?

Более эффективное время процесса является основной причиной выбора нитроцементации по сравнению с классическим азотированием. Оба процесса обеспечивают поверхностное упрочнение, защиту от истирания и улучшение адгезионной прочности.

Слой соединения азотированной или нитроцементированной стали имеет толщину от 2 до 30 микрометров. Этот слой определяет коррозионную стойкость, трение и износостойкость.

Под слоем компаунда находится диффузионная зона, уходящая вглубь стали. Диффузионный слой составляет около 0,1–0,5 мм. Твердость и глубина диффузионного слоя определяют статическую и усталостную прочность, а также несущую способность.

В зависимости от сплава и процесса, практически такая же глубина слоя и твердость могут быть достигнуты за 4 часа азотированием, что потребовало бы 24 часов при классическом процессе азотирования.

Области применения

Благодаря этому процессу достигается диапазон твердости от 300 до 1300 по Виккерсу. Это зависит от используемого стального сплава. Твердость составного слоя будет определять, насколько устойчив сплав к износу.

Примеры применения:

- Цилиндры

- Поршни

- Шестерни

- Коленчатые валы

- Кулачки

- Бочки

Азотирование и нитроцементация могут заменить обработку поверхности, такую как хромирование или чернение. Это также выглядит хорошо.

Преимущества нитроцементации для некоторых применений

Для поверхностей, подверженных воздействию песка или других абразивов, нитроцементация обеспечивает стойкость к абразивному износу. После нитроцементации твердость поверхности выше, чем твердость абразивных частиц. Однако этот составной слой довольно тонкий, поэтому сама по себе эта форма защиты подходит только в мягких условиях.

С другой стороны, нитроцементация улучшает стойкость стали к адгезионному износу. Составной слой обеспечивает низкое трение. Противоположные стальные поверхности будут иметь меньшую склонность к слипанию. Смазка, добавленная к пористому внешнему слою, имеет тенденцию сохраняться дольше.

Составной слой обеспечивает низкое трение. Противоположные стальные поверхности будут иметь меньшую склонность к слипанию. Смазка, добавленная к пористому внешнему слою, имеет тенденцию сохраняться дольше.

Повышенная коррозионная стойкость по сравнению с другими термическими и термохимическими обработками. Другие методы поверхностного упрочнения не имеют дополнительного преимущества в виде привлекательного глубокого черного цвета.

Как упоминалось ранее, основными преимуществами нитроцементации являются ее низкая стоимость, сокращенный производственный цикл и очень малая деформация обработанных материалов.

Выберите Miheu Precision для удовлетворения ваших потребностей в нитроцементации

Miheu — это семейный бизнес с более чем 40-летним опытом термообработки стали. Оборудование включает в себя решения для термообработки стали, такие как традиционная закалка в масле и отпуск в шахтных печах. Кроме того, Miheu имеет самые передовые системы для нитроцементации и всех видов азотирования.

Позвольте эксперту Miheu помочь найти наиболее подходящее решение для конкретных требований к стали. Исследуйте отжиг, закалку (масло или вода) и нормализацию для начала. Возможна индивидуальная обработка с ЧПУ, фрезерование и шлифование. Кроме того, для получения желаемых результатов доступны пескоструйная обработка и воронение, контроль размеров и выпрямление.

Причины, по которым Miheu превосходит всех других словенских производителей стали:

- Все в одном месте

- Наша хорошо образованная и преданная своему делу команда

- Сильная поддерживающая культура

- Гибкость и короткие сроки

- Высокая точность наших продуктов и услуг

Позвольте Miheu помочь вам реализовать ваш полный продукт. Высокоточные и высокоэффективные обрабатывающие центры с ЧПУ Mazak ждут вашего проекта. Работа с пользовательскими компонентами — это специальность.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем работать вместе.

Нитроцементация | Процесс поверхностного упрочнения

что такое нитроцементация?

процесс

области применения

новаторские отрасли

места и контакты

что такое нитроцементация?

Нитроцементация – это процесс поверхностного упрочнения материалов. В результате термохимической диффузии поверхностный слой материала обогащается азотом и углеродом. В отличие от этого азотирование, процесс, при котором в поверхностном слое осаждается только азот. Составной слой, образованный в результате нитроцементации, обычно более толстый, более устойчивый к коррозии и часто принимает форму нитрида железа эпсилон.

Процесс

Нитроцементация может осуществляться в различных средах. Процесс может происходить в газе, в солевой ванне или в плазме. Кроме того, процесс протекает при относительно низких температурах. В результате получается очень твердый поверхностный слой, тонкий соединительный слой и оставшаяся мягкая сердцевина самого материала. Соединительный слой особенно устойчив к коррозии и износу. Однако, в отличие от азотирования, он не является хрупким. Таким образом, этот слой вносит значительный вклад в улучшение свойств материала.

Соединительный слой особенно устойчив к коррозии и износу. Однако, в отличие от азотирования, он не является хрупким. Таким образом, этот слой вносит значительный вклад в улучшение свойств материала.

Преимущества процесса заключаются в высокой износостойкости материала и низких затратах на обработку.

Кроме того, создается хорошее качество поверхности и снижается подверженность материала коррозии. Этот метод также может быть использован для поверхностного упрочнения элементов, которые не подвергались предварительному отпуску.

Области применения

Нитроцементация чаще применяется к низколегированным сталям, низкоуглеродистым сталям и чугунам, но в равной степени может применяться к любой стали, термически стабильной при температурах обработки.

инновационные отрасли, которые мы обслуживаем

места обработки

термическая обработка

показать все адреса

условия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Подписывайтесь на нас

условия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Weitere Infos zu unseren Verfahren

Унсере Верфарен

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, поэтому dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Unsere Anlagen sind logistisch eng miteinander verknüpft, поэтому dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Мехр эрфарен

Контакт

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts поверхностные технологии bieten die Lösung durch Hartlöten (пайка).

Мехр эрфарен

Контакт

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Мехр эрфарен

Контакт

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts поверхностные технологии verlassen, гм инновационные Lösungen zu finden. Unser Service umfasst Trommelgalvanik, непрерывная селективная гальваника и Gestellgalvanik.

Unser Service umfasst Trommelgalvanik, непрерывная селективная гальваника и Gestellgalvanik.

Мехр эрфарен

Контакт

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patchierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Мехр эрфарен

Контакт

прочитать все о наших процессах

Узнайте о наших услугах

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Мы предлагаем все виды термообработки. Наши объекты тесно взаимосвязаны с точки зрения логистики, а это значит, что все процессы доступны для вас. Для просмотра полного списка и описания технологий термообработки нажмите на кнопку.

узнать больше

поговорите с нашими экспертами

Горячее изостатическое прессование (ГИП) используется для устранения пористости. Вам нужна высокая механическая прочность и нечувствительность к высоким температурам для паяных соединений? Мы в Aalberts Surface Technologies предлагаем решение с помощью пайки.

узнать больше

поговорите с нашими экспертами

Полимерные покрытия могут наноситься на широкий спектр основных материалов и обеспечивают длительную защиту. Они особенно хорошо механически крепятся к основанию. Дополнительные улучшающие слои позволяют сочетать антипригарные покрытия с улучшенными свойствами скольжения и/или высокой износостойкостью.

узнать больше

поговорите с нашими экспертами

Благодаря 40-летнему опыту непрерывной отделки рулонов, вы можете положиться на технологии поверхности Aalberts, чтобы найти инновационные решения, которые другие компании могут назвать невозможными. Наши услуги включают в себя покрытие бочек, непрерывное селективное покрытие и покрытие стеллажей.