Нормы расхода электродов при сварочных работах таблицы: ВСН 452-84 Производственные нормы расхода материалов в строительстве. Сварка трубопроводов из легированных сталей, автоматическая сварка под флюсом листовых конструкций, сварка стержней арматуры и закладных деталей, газовая резка / 452 84

Содержание

калькулятор нормы для тонны металлоконструкций

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим,

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

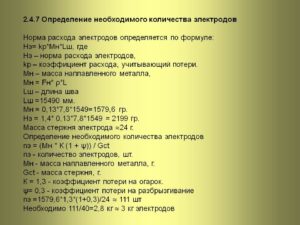

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ,

где НЭ – сам расход, который нужно определить, GЭ – удельная норма, LШ – длина шва в метрах.

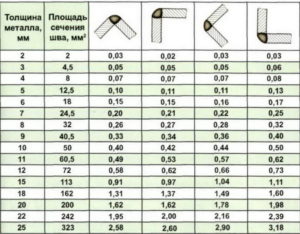

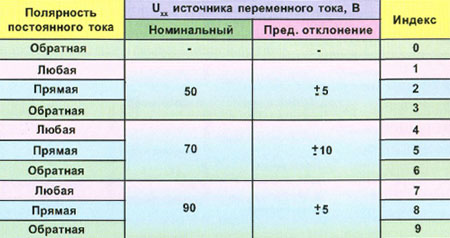

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней,

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки. Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток,

- диаметр электрода,

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Рациональное уменьшение расхода

Можно ли снизить расчетное количество электродов без потери качества? Для этого рекомендуется воспользоваться такими советами специалистов:

- Использовать полуавтоматический или автоматический режим сварки. При ручном расход присадки увеличивается до 5%, что сказывается на затратах.

- Параметры сварочного аппарата – сила тока и напряжения. Они должны соответствовать характеристикам выбранных электродов. При смене расходных материалов выполняется корректировка работы сварочного аппарата.

- Положение электрода, при котором происходит оптимальный расход присадки, чаще всего определяется по результатам практических расчетов. Все зависит от параметров металлоконструкций.

Пользуясь вышеописанными правилами и рекомендациями, можно с большой точностью определить расход электродов и добиться оптимизации.

При сварке труб

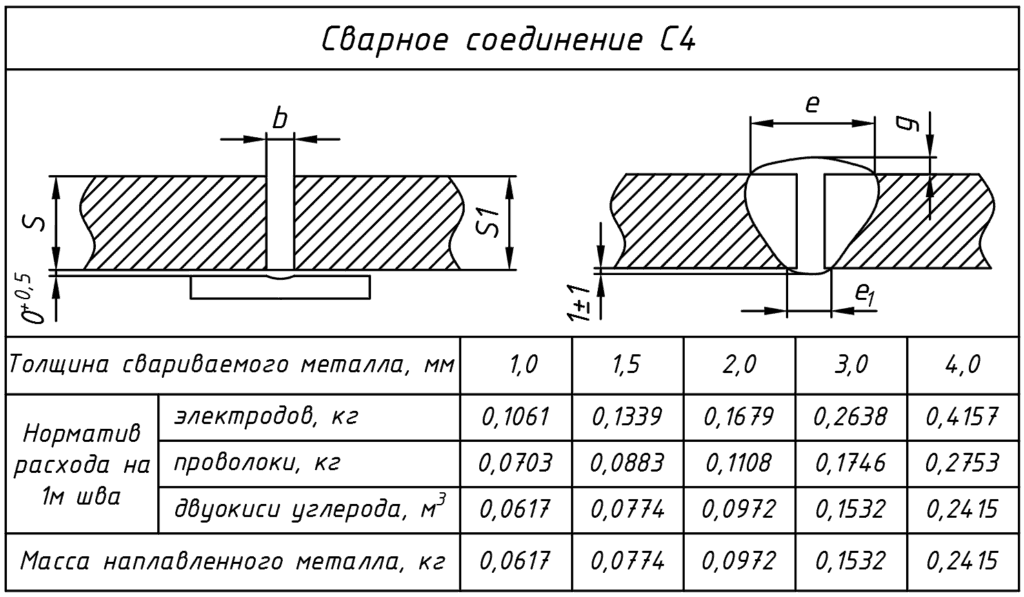

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

Режимы и параметры сварки для разного оборудования

- Главная >

- Блог >

- Режимы и параметры сварки для разного оборудования

Сварка

Время чтения: 9

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Основные параметры режима сварки

- Отношение силы тока к толщине электрода при сварке

- Выбор диаметра электрода при сварке металлов

- Параметры длины дуги

- Выбор полярности и типа тока

- Наклон электрода и заготовки при сварке

- Параметры режима сварки в среде защитных газов

- Влияние скорости сварки

Режимы и параметры сварки изменяются при выполнении сварочных работ в зависимости от типа заготовок, толщины и свойств металла. При соблюдении рекомендуемых норм сварной шов будет качественным, а само соединение надежным.

При соблюдении рекомендуемых норм сварной шов будет качественным, а само соединение надежным.

Параметры сварки соблюдать несложно, для отдельных видов разработаны готовые таблицы, где учитываются основные факторы. Достаточно изучить их раз, чтобы потом варить как по накатанной. Что это за параметры и в чем их различие, читайте в нашем материале.

Основные параметры режима сварки

Режимом сварки называют основные характеристики сварочного процесса, благодаря которым получаются сварные соединения заданных параметров, форм и размеров. В данном случае этими характеристиками могут быть: плотность тока в электроде, сила варочного тока, скорость варочного процесса, марка и грануляция флюса, напряжение дуги, расход защитного газа.

Количество энергии, способ ее передачи на поверхность металла – это зависит от основных параметров режима сварки. К ним относятся:

- сила тока, род и полярность;

- калибр электрода;

- число подходов;

- скорость движения по шву;

- напряжение и длина сварочной дуги.

Каждый из параметров очень важен, именно от них зависит формирование шва. Если изменить какой-либо показатель, можно получить соединение лучшего качества. Коротко проанализируем некоторые пункты.

От силы тока зависит, с какой интенсивностью расплавится материал. Производительность сварки напрямую зависит от этого показателя. Качество пострадает, если установить большую силу тока, используя малый диаметр электрода, и наоборот. Если низкая подаче тока, то сварная дуга может обрываться, появляются непровары.

Полярность тока – это направление движения энергии от катода до анода и наоборот. Одновременно с направлением тока выбирают, какой использовать – постоянный или переменный. Для получения более глубокого шва необходимо варить деталь постоянным током с обратной полярностью.

Для лучшей прочности необходимо, чтобы расплавленный материал своевременно и равномерно заполнял шов.

К второстепенным параметрам можно отнести:

- температуру деталей;

- вылет электрода;

- толщину покрытия электрода;

- форму кромок;

- качество подготовленной поверхности;

- положение заготовок.

Отношение силы тока к толщине электрода при сварке

Электроды подбирают в зависимости от толщины свариваемого шва и метода сварки. Они могут быть в соотношении 1:1. Так, для шва толщиной 3-4 мм подойдет электрод размером 3 мм. Многопрофильные детали сваривают постепенно. Начинают в основном с электрода в 4 мм.

Если не сделать расчет в начале работы и взять электрод диаметром меньше, то шов не будет заполнен полностью, что повлечет за собой непрочное соединение.

При выборе электрода нужно обратиться к таблицам для определения силы тока. Для диаметра 3 мм необходимая сила тока – 65–100 А. если вам предстоит вертикальный шов, то минимальное значение его диаметра должно составлять не менее 4 мм. Следует помнить, что при горизонтальной сварке силу тока необходимо понизить на 15–20 %.

Величина сварочного тока рассчитывается по формуле:

I = K × d,

где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При вертикальной сварке силу тока убавляют на 10 %, в потолочных швах убавляют до 20 % от полученной величины. Из данной таблицы можно выбрать коэффициент К:

1-2

25-30

3-4

35-40

5-6

45-50

Выбор диаметра электрода при сварке металлов

Для более правильного выбора электрода необходимо уточнить следующие показатели: толщину свариваемого изделия, расположение шва (горизонтальный, вертикальный, потолочный), форму разделки кромок и вид соединения. Главным показателем является толщина металла, а остальные факторы служат для более точной корректировки.

В данной таблице вы можете выбрать необходимый вам диаметр электрода, исходя из ваших показателей:

1,5

1,6

4-5

3-4

9-12

4-5

13-15

5

16-20

5 и более

Корневой слой можно выполнить электродами диаметром от 2,5-3 мм. Для этого кромки должны быть разделаны. Потолочные швы чаще всего делают электродами диаметром 3-3,2 мм. Табличные данные идеально подходят для горизонтальных швов.

Для этого кромки должны быть разделаны. Потолочные швы чаще всего делают электродами диаметром 3-3,2 мм. Табличные данные идеально подходят для горизонтальных швов.

Параметры длины дуги

В сварке напряжение дуги является важнейшим параметром, которое определяет ее длину. Если сказать проще, то это расстояние от конца электрода до предмета. Этот показатель напрямую зависит от электрода и представлен в таблицах. Качественной считается работа, в которой на протяжение всего шва нет ни одного недовара. В данной профессии важен опыт, только профессионал способен проследить за таким тонким нюансом.

Рекомендуем статьи:

- Типы сварных швов: отличия от соединений и описание разновидностей

- Изготовление изделий из металла: основные технологические особенности процесса

- Виды механической обработки металлов: коротко о главном

Горение становится устойчивым, если увеличить напряжение дуги. При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

Выбор полярности и типа тока

Сварочные аппараты способны перевести бытовой переменный ток в постоянный. Важно не перепутать полярность. Она подразумевает подключение детали к «+», а электрода к «-». Специалист выбирает параметр режима, опираясь на свойства детали.

Для сварки чугунных деталей подойдет прямая полярность. Она же подходит для среднеуглеродистой стали толщиной 5 мм.

При соединении низкоуглеродистой стали и тонколистовых конструкций выбирают обратную полярность.

Наклон электрода и заготовок при сварке

Важно учесть угол наклона электрода при работе с полуавтоматом, выполнить правильный расчет режимов сварки. В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

Соединение расширяется, а глубинные показатели уменьшаются при условии, если сваривание происходит под углом вперед, благодаря чему дуга нагоняет волну расплава перед собой, через которую и выполняют расплавление металла.

Расплав перейдет в конец варочной зоны, если выбрать режим с углом наклона назад. Электрическая дуга оказывает прямое влияние на соединяемые изделия. Благодаря чему увеличивается глубина проплавления стыка и уменьшается ширина шва.

Для качественного заполнения шва рекомендуется делать наклон детали под углом 8–10°. Иначе расплавленный металл может стекать или останутся непровары. При сварке труб изменить их угол невозможно, поэтому сварку производят сверху вниз.

Параметры режима сварки в среде защитных газов

Режим сварки определяют в зависимости от диаметра проволоки и силы сварочного тока. Специалисты увеличивают расход газа для улучшения газовой защиты, снижают скорость сварки, при работе используют защитные экраны.

Специалисты увеличивают расход газа для улучшения газовой защиты, снижают скорость сварки, при работе используют защитные экраны.

При сварке в зону горения подается газ. Он вытесняет воздух из зоны горения дуги, тем самым защищает сварочную ванну от попадания кислорода и азота воздуха. Процесс разделяют на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах.

В сварке можно использовать плавящиеся и неплавящиеся электроды. В большей степени специалисты работают с плавящимися электродами. Такой способ является бюджетным при сварке углеродистых и низколегированных сталей, поэтому он занимает одно из первых мест по объему производства среди механизированных способов сварки плавлением. При использовании проволоки:

- диаметром до 1 мм, а силы тока от 60 до 160 А, расход газа должен быть до 8 л в минуту.

- диаметром до 1,2 мм, а силы тока от 100 до 250 А, расход газа должен быть до 9–12 л в минуту.

- диаметром до 1,4 мм, а силы тока от 120 до 320 А, расход газа должен быть до 12–15 л в минуту.

- диаметром до 1,6 мм, а силы тока от 249 до 380 А, расход газа должен быть до 15–18 л в минуту.

- диаметром до 2 мм, а силы тока от 280 до 450 А, расход газа должен быть до 18–20 л в минуту.

Таков средний расход газа при сварке полуавтоматом. Есть еще косвенные факторы, которые могут повлиять на дополнительный расход газа, например, если сварка происходит на улице. В этом случае газ будет быстро улетучиваться, тем самым увеличится его расход.

Не стоит забывать и про качество самого газа, ведь если газ разбавлен, вам просто не удастся сохранить показатели в норме, перерасход будет в любом случае.

Влияние скорости сварки

Стоит помнить, что скорость может повлиять на прочностные качества соединения. В процессе сварки расплавленный металл должен заполнить ванну. На выходе должен получиться равномерный переход с образованием нормального покрытия кромок.

Длина шва должна быть больше диаметра применяемого стержня в 1,5-2 раза. Если поторопиться, то металлическая структура не сможет нормально прогреться, прочность ее снизится.

Стандартная сварочная ванна имеет параметры 14 мм в ширину и до 6 мм в глубину. Длина может варьироваться в диапазоне от 10 до 30 мм. Если учитывать вышеуказанные рекомендации и следить за непрерывным, равномерным заполнением сварочной ванны, можно получить качественный шов.

Изучая все важные показатели, можно понять, что такое процесс сварки. Качественное соединение напрямую зависит от правильного определения параметров и выбора необходимых настроек. Все данные играют огромную роль, особенно при изготовлении больших конструкций специального назначения. Ведь так важно, чтобы готовое соединение было износостойким.

Читайте также

Металлообработка

Отпуск стали после закалки: на что обратить внимание

Подробнее

Металлообработка

Гидравлический пресс своими руками: материалы, инструменты, этапы изготовления

Подробнее

Свойства металлов

Белый чугун: структура, разновидности, использование

Подробнее

13. 06.2023

06.2023

Термическая обработка металлов: принципы, преимущества, этапы

Подробнее

06.06.2023

Переработка металла: способы, оборудование, проблемы

Подробнее

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

29.05.2023

Огнеупорный металл: классификация, свойства, сплавы

Подробнее

26.05.2023

Настройка полуавтомата: выбор оптимальных параметров

Подробнее

Стоимость сварки — TWI

Предыдущая статья Connect , номер 95, касалась методов определения веса наплавленного металла в соединении, позволяющих рассчитать стоимость сварочных материалов.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Это, очевидно, первый шаг к расчету стоимости фактического изготовления сварного соединения, но есть много других факторов, которые необходимо учитывать, но которые выходят за рамки этих статей.

Наиболее значительными из этих затрат являются накладные расходы; стоимость предоставления сварочного цеха или участка, а также расходы на управление и функционирование организации.

Эти расходы зависят от практики бухгалтерского учета в организации. Они включают такие факторы, как арендная плата, ставки, банковские проценты, стоимость косвенных рабочих, т. е. тех, кто не участвует непосредственно в производстве, амортизация оборудования и т. д. Кроме того, другие учетные решения (например, когда затраты на механическую обработку и сборку поглощается) может повлиять на решение о том, какой метод соединения является наиболее рентабельным.

Одной из наиболее значительных затрат является стоимость рабочей силы, и она неизбежно зависит от отрасли, времени и страны. Упомянутые выше затраты, как правило, не могут зависеть от решений, принимаемых инженером-сварщиком. Поэтому в этих статьях основное внимание будет уделено тем аспектам сварочной деятельности, которые не подлежат учету, накладным расходам или затратам на оплату труда.

Помимо стоимости наплавки металла на сварку, существует множество затрат, которые влияют на цену сварного изделия.

Работа, проделанная проектировщиком по разработке наиболее рентабельного соединения в изделии, которое может быть размещено в наиболее выгодном положении для сварки, будет иметь большое влияние на затраты. Например, тип подготовки шва, который выбирает проектировщик; подготовка с одинарным или двойным V-образным вырезом может быть выполнена пламенной резкой, подготовка J-образной формы требует механической обработки и, как правило, намного дороже. Однако обработанный J-препарат может иметь меньший объем, чем одиночный V-образный, в зависимости от толщины; будет более точным и, следовательно, более быстрым для сборки в пределах допуска и может привести к более низкой скорости ремонта, что приведет к более низкой стоимости, чем подготовка V.

Затраты, на которые непосредственно влияют технические решения по сварке, в дополнение к затратам на фактическую наплавку металла шва, следовательно, составляют; подготовка стыка, время сборки (включая размещение в любом приспособлении или приспособлении и прихватку), очистку и зачистку сварного шва, снятие с приспособления или приспособления, термообработку после сварки, затраты на неразрушающий контроль и стоимость ремонта.

Количество наплавленного металла редко совпадает с количеством приобретенного присадочного металла. Это является результатом потерь, когда, например, проволока для сварки GMAW или дуговой сварки под флюсом обрезается до контактного наконечника, когда катушка с проволокой заканчивается, а длина проволоки между приводным роликом и контактным наконечником обрывается, или проволока или катушка повреждена.

Такие потери, как правило, довольно малы, но это не относится к электродам с покрытием. Поврежденные флюсовые покрытия, неправильно хранящиеся электроды и тупиковые концы, выброшенные сварщиком, — все это приводит к тому, что до трети покупного веса ручных электродов для дуговой сварки утилизируется. В каталогах некоторых производителей электродов приведены значения этих потерь, которые могут варьироваться в зависимости от типа и диаметра электрода.

Для помощи в расчете количества закупаемых сварочных материалов В таблице 1 приведены некоторые коэффициенты умножения для наиболее распространенных процессов дуговой сварки. Вес металла шва в соединении следует умножить на этот коэффициент, чтобы получить количество требуемого сварочного материала. Эти цифры предполагают хорошее ведение хозяйства и дисциплину в цехе, чтобы расходные материалы не тратились впустую или не выбрасывались без необходимости.

Вес металла шва в соединении следует умножить на этот коэффициент, чтобы получить количество требуемого сварочного материала. Эти цифры предполагают хорошее ведение хозяйства и дисциплину в цехе, чтобы расходные материалы не тратились впустую или не выбрасывались без необходимости.

Таблица 1 Коэффициент умножения. Вес металла сварного шва для получения требуемого веса присадочного металла.

| Процесс дуговой сварки | Множитель |

|---|---|

| ММА (SMAW) | 1,5 |

| ВИГ (GTAW) | 1,1 |

| МИГ/МАГ (GMAW) | 1,05 |

| Поддуга (SAW) | 1,02 |

| FCAW | 1,2 |

| MCAW | 1,1 |

Другими расходными материалами в этом уравнении стоимости являются защитные газы или флюс.

Обычный газовый баллон для сварки на уровне плеча содержит около 10 000 литров защитного газа при давлении 200 бар. Поскольку скорость потока газа, обычно используемая в производстве, составляет от 12 до 15 литров в минуту, этот типичный баллон должен обеспечивать от 10 до 12 часов времени сварки, учитывая потери в начале и в конце периода горения дуги.

Поскольку скорость потока газа, обычно используемая в производстве, составляет от 12 до 15 литров в минуту, этот типичный баллон должен обеспечивать от 10 до 12 часов времени сварки, учитывая потери в начале и в конце периода горения дуги.

Норма расхода флюса при дуговой сварке под флюсом составляет примерно 1 кг флюса на каждый 1 кг наплавленного металла. Это предполагает хорошее ведение хозяйства и эффективную систему рециркуляции флюса. Таким образом, расчет необходимого количества (и, следовательно, стоимости) этих расходных материалов является относительно простым.

Стоимость времени сварщика на сварку соединения зависит не только от скорости наплавки в процессе. Наиболее важным фактором в определении времени, необходимого сварщику, является то, что известно как «рабочий цикл» или «рабочий фактор». Это процентное значение, показывающее количество времени, в течение которого горит дуга и наплавляется металл сварного шва, по сравнению с общим временем работы сварщика.

В таблице 2 приведены некоторые цифры для наиболее распространенных процессов дуговой сварки. Обратите внимание, что они НЕ включают время на настройку или сборку, а отдельные обстоятельства могут увеличивать или уменьшать эти цифры.

Таблица 2 Рабочий цикл для процессов дуговой сварки

| Процесс дуговой сварки | Рабочий цикл % | ММА (SMAW) | 15 — 30 |

|---|---|

| ВИГ (GTAW) | 25 — 40 |

| Механизированная сварка TIG | 80 — 90 |

| МИГ/МАГ (GMAW) | 30 — 45 |

| Механизированная сварка MIG/MAG | 80 — 90 |

| Поддуга (SAW) | 80 — 95 |

| FCAW | 25 — 45 |

| Механизированный FCAW | 70 — 85 |

| MCAW | 30 — 45 |

Потери времени на этом рисунке могут быть учтены с учетом всех других действий, которые выполняет сварщик. При сварке ММА, например, требуется время для прихватки, удаления шлака и очистки сварочного прохода, для смены электродов, для изменения положения, для перерывов и для снятия изделия с приспособления. Аналогичные действия должны быть выполнены с использованием других сварочных процессов.

При сварке ММА, например, требуется время для прихватки, удаления шлака и очистки сварочного прохода, для смены электродов, для изменения положения, для перерывов и для снятия изделия с приспособления. Аналогичные действия должны быть выполнены с использованием других сварочных процессов.

Таким образом, увеличение рабочего цикла является одним из методов повышения производительности либо за счет организации цеха таким образом, чтобы сократить потери времени, либо за счет использования процесса с более высоким рабочим циклом. Однако помните, что время горения дуги может составлять лишь очень небольшую долю от общего времени производства, и внимание к другим аспектам производственного цикла может дать большую отдачу, чем простое увеличение рабочего цикла сварки.

Ссылка на Таблица 2 также предполагает, что механизация является одним из способов увеличения рабочего цикла. Однако необходимо соблюдать осторожность, если необходимо сократить общее время (от этажа до этажа). Для единичных или небольших партий время, необходимое для подготовки и настройки механизированной системы для сварки изделия, может быть больше, чем время, необходимое для сварки с использованием ручного процесса. Также обратите внимание, что при использовании механизированной системы рабочий цикл может фактически уменьшиться, так как скорость сварки увеличивается, а сварка выполняется за более короткое время, хотя количество свариваемых изделий в день увеличивается. Поэтому важно учитывать полный производственный цикл для достижения наиболее рентабельного решения.

Для единичных или небольших партий время, необходимое для подготовки и настройки механизированной системы для сварки изделия, может быть больше, чем время, необходимое для сварки с использованием ручного процесса. Также обратите внимание, что при использовании механизированной системы рабочий цикл может фактически уменьшиться, так как скорость сварки увеличивается, а сварка выполняется за более короткое время, хотя количество свариваемых изделий в день увеличивается. Поэтому важно учитывать полный производственный цикл для достижения наиболее рентабельного решения.

Часть 2

Эта статья была написана Gene Mathers .

Толщина столешницы для сварки и изготовления

Одно из рутинных обсуждений, которое я вел с клиентами на протяжении многих лет, было сосредоточено на толщине сварочного стола. В «старые» времена сварщики брали хороший толстый кусок материала, шлепали по нему ножками и зарабатывали право похвастаться просто тем, насколько толстым был ваш верх! Если бы у вас была стальная плита весом 2000 фунтов и толщиной 1 дюйм, это было бы здорово!

Но эти старые мантры неприменимы к современным столам с приспособлениями, и уж точно не к тем, которые мы изготавливаем на Texas Metal Works. Вместо этого мы сосредоточены на прочности, плоскостности и точности. Ранее я подробно обсуждал плоскостность, поэтому мы не будем вдаваться в подробности. Вместо этого мы говорим о том, нужно ли предлагать столы разной толщины и почему.

Вместо этого мы сосредоточены на прочности, плоскостности и точности. Ранее я подробно обсуждал плоскостность, поэтому мы не будем вдаваться в подробности. Вместо этого мы говорим о том, нужно ли предлагать столы разной толщины и почему.

Да, мы можем!

Давайте уберем это с дороги. МЫ МОЖЕМ, а БУДЕМ изготовить любой из наших сварочных столов с любой толщиной столешницы, которую пожелает клиент. Вы хотите 5/16″, 3/8″, 1/2″? ДА, ДА, ДА! Теперь, когда мы разобрались с этим, давайте углубимся и попробуем выяснить, стоит ли оно того…

Это Flatter?

Ни для кого не секрет, как мы строим наши столы. Мы закрепляем все детали с помощью болтов, пластин и стержней с резьбой, чтобы все было хорошо и плотно сжато! Поскольку мы вырезаем опорные ребра на лазере с ЧПУ, мы знаем, что они очень плоские. Таким образом, когда мы берем слегка изогнутую верхнюю пластину (потому что ВСЯ сталь слегка изогнута или волнистая) и прижимаем ее к прямому ребру, мы ожидаем, что она выпрямится, чтобы соответствовать.

Нашим стандартом является пластина 1/4″. Но давайте представим, что вместо этого мы используем 1/2-дюймовую пластину! Теперь нам приходится бороться с естественной дугой из стали, вдвое большей толщины, а это значит, что мы должны зажимать НАМНОГО сильнее, чтобы добиться того же результата. Это также создает большую нагрузку на весь стол и требует гораздо большего количества сварки, что также означает гораздо большее подвод тепла, что означает большее расширение и возможность деформации.

Другими словами, чем толще пластина, тем труднее сделать ее суперпрямой. Это не только для нас… это для всех, кто берется за создание суперплоской поверхности!

Непредвиденные осложнения

Если мы делаем стол из более толстого материала, мы используем более толстый материал только для верхней части. Тратить его на борта или опорные ребра просто нет смысла. Сейчас это не очень важно, просто на заметку. И вот несколько вещей, чтобы рассмотреть. Это визуализация нашего сварочного стола размером 60″x120″.

Только верхняя часть этого стола (без учета ножек и роликов) весит 932 фунта, если вырезать ее из стали толщиной 1/4″. Если мы увеличим его до 3/8 дюйма, вес увеличится до 1225 фунтов. Это 29Разница в 3 фунта вступает в игру, делая стол намного труднее катить, и постоянно вычитая этот вес из общего веса, который ролики могут выдержать с точки зрения материала, который вы в противном случае могли бы положить на стол.

Еще одна деталь, которую вы можете не заметить, это то, что ВСЕ аксессуары изготовлены из материала толщиной 1/4″. Вот небольшой крупный план стола с 3/8-дюймовой столешницей. Обратите внимание, как верхняя часть торчит там, где находятся выступы и прорези? Этот дополнительный материал означает, что если вы добавите крепление для тисков или удлинитель стола, поверхность этих аксессуаров окажется ниже поверхности стола.

О, мы можем изготовить для вас аксессуары на заказ, чтобы они подходили к более толстой столешнице, если хотите! И мы обязательно тоже! Но это также будет стоить немного больше.

Это сильнее?

Наши столы имеют 6-дюймовые или 8-дюймовые ребра и боковые стенки в виде крест-накрест, которые поддерживают верхнюю часть стола. Вы можете думать о каждом пересечении как о стальной колонне, и именно эта инфраструктура придает столу жесткость и прочность!

Если вы возьмете кусок стали толщиной 1/4″, подвесите его к краю обрыва и прыгнете на него, он, вероятно, подпрыгнет, как трамплин для прыжков в воду. А вот кусок 3/8″ или даже 1/2″ — хотя и не так много. Но если вы поместите любой из них поверх реберной инфраструктуры выше, пружины просто не будет. Это будет жестко.

Так сильнее? Ну, если вы добавите во что-то больше стали, конечно! Но есть ли что-то из этого полезное или необходимое помимо того, что у вас уже есть? Скорее всего, действует закон убывающей отдачи.

Крепче?

В этом видео в 41:06 Джейсон из Fireball Tool выполняет тест, в ходе которого он берет самый большой зажим, который только может найти, и прижимает его к отверстию в столе Certiflat с усилием более 1000 фунтов. Затем он проводит пальцем по отверстию и чувствует то, что он описал как деформацию края.

Затем он проводит пальцем по отверстию и чувствует то, что он описал как деформацию края.

Хотя эта часть почти часового видео длилась всего около 10 секунд, без подробного обзора повреждений, нанесенных инструментом, у меня было несколько клиентов, которые в результате беспокоились о толщине столешниц. Итак, давайте разберем это…

- Вы можете смотреть видео 100 раз и ставить его на паузу на каждом кадре, но вы не сможете увидеть повреждения, которые Джейсон ощутил пальцем. Измеряется в тысячных долях дюйма. Если бы все отверстия в столе были повреждены одинаково, уровень все равно лежал бы почти идеально ровно на поверхности стола.

- Если вы беспокоитесь о тысячных или даже сотых долях дюйма на сварочном столе, вы изначально смотрите не на те таблицы. Вам нужно выложить 12 000 долларов за литой фрезерованный стол весом 5000 фунтов плюс. Это не те дроиды, которых вы ищете…

- Он согнул настоящий зажим, оказывая такое сильное давление, что почти до отказа.

Никому НИКОГДА не понадобится прижимать что-либо к одному из этих столов с таким большим давлением. Если это так, вы делаете это неправильно. Кроме того, вместо зажима, который толкает сбоку, просто используйте болт, который тянет прямо вниз!

Никому НИКОГДА не понадобится прижимать что-либо к одному из этих столов с таким большим давлением. Если это так, вы делаете это неправильно. Кроме того, вместо зажима, который толкает сбоку, просто используйте болт, который тянет прямо вниз! - Наконец, вот фотография, на которой я использовал два зажима InsertaClamp BuildPro 6,5″, чтобы поднять один из наших сварочных столов весом более 1000 фунтов 50″x100″. Эти зажимы рассчитаны только на 300 фунтов каждый.

Можно с уверенностью сказать, что эти зажимы НАМНОГО превосходят их номинальную мощность. И также можно с уверенностью сказать, что им абсолютно не нужно когда-либо так сильно давить на дыры в столешнице. Всегда.

Вот крупный план зажимов со столом, висящим в воздухе.

А вот точное отверстие, в котором находился правый зажим сразу после опускания стола. Не было видимой деформации края, которую я мог бы почувствовать пальцем, несмотря на то, что он подвешивал в воздухе не менее 500 фунтов.

Я также сделал макрофото, чтобы посмотреть, смогу ли я поймать КАКИЕ-ЛИБО повреждения отверстия, и вот фото.

Можете ли вы найти на фотографии крошечную, крошечную выемку примерно на 1 час? Это только на самом, самом краю, и инструмент в отверстии не затрагивается. Это может быть даже из предыдущего события. И этого также недостаточно, чтобы действительно даже чувствовать. Грязь на столе легче почувствовать, а застрять шва на краю или внутри отверстия гораздо хуже. Так почему же Джейсон смог почувствовать свою деформацию и так легко спилить ее?

Ниже приводится сравнение зажимов Bessey и BuildPro, которое мы видим в его видео, и на моем фото выше. Углы изображения не совсем одинаковы, но кажется, что Bessey наклоняется под большим углом. Это может быть вызвано несколькими причинами:

- 1000 фунтов силы!

- Отверстия certiflat могут быть слишком большими, что позволяет инструменту наклоняться больше, чем необходимо, и наносить дополнительные повреждения.

- Зажим Bessey может быть немного меньшего размера, слишком свободно входить в отверстия и вызывать дополнительные повреждения.

Теперь вопрос в том, будет ли более толстая столешница работать лучше? Что ж, вот 3D-модель (в масштабе), демонстрирующая разницу между материалом толщиной 0,25 дюйма и толщиной 0,375 дюйма, с двумя отверстиями размером 0,63 дюйма и двумя вставленными цилиндрами 0,625 дюйма.

Предполагая, что инструмент имеет точный размер, зазор примерно 0,005″ для перемещения цилиндров в отверстии. Таким образом, разница между углом наклона инструмента на 0,25″ и 0,375″ соответственно составляет ничтожную долю 1 градуса. Недостаточно, чтобы защитить отверстие от повреждения в случае прямого злоупотребления. Другими словами, если инструмент деформирует кромку материала толщиной в четверть дюйма, он сделает то же самое и с более толстым куском.

Так что же происходит в реальном мире?

Все эти чрезмерные зажимы и подвешивание столов к вилочным погрузчикам — это весело и все такое, но давайте на минутку поговорим о настоящей рабочей мастерской. У нас в магазине есть столы, которые ежедневно используются в течение нескольких лет, и я не могу найти ни одной дыры, которая бы выглядела так, будто край был поврежден инструментами. А мы делаем столы! Поэтому я гарантирую, что мы не так хорошо заботимся о них, как о наших клиентах! Потому что ребята из магазина считают, что мы всегда можем сделать еще…

А мы делаем столы! Поэтому я гарантирую, что мы не так хорошо заботимся о них, как о наших клиентах! Потому что ребята из магазина считают, что мы всегда можем сделать еще…

Вот пара крупных планов случайных настоящих дырок.

Это обычные дырки, на очень хорошо использованном, поцарапанном, не особо ухоженном столе. Но все работают отлично! И, в конце концов, мы должны сделать шаг назад и помнить, что если мы проложим уровень через эту таблицу, она все равно будет ЧРЕЗВЫЧАЙНО плоской почти по любому определению.

В заключение

На этом круг завершается. Есть ли случаи, когда более толстая столешница может принести ощутимую пользу? Наверняка есть! Проблема в том, что это, вероятно, стоит больше, чем ценность, которую она обеспечивает.

- Стол не плоский.

- Стол будет стоить значительно дороже.

- Инструмент не выиграет от дополнительной толщины.

- Полезная прочность, скорее всего, не изменится.

- Вероятно, вы не сможете построить на более толстом столе то, что не сможете сделать на обычном.