Обозначение болтов условное: Условное обозначение крепежных изделий — болтов, гаек, винтов, шпилек, шайб

Содержание

специфические особенности, требования, ГОСТ и расшифровка

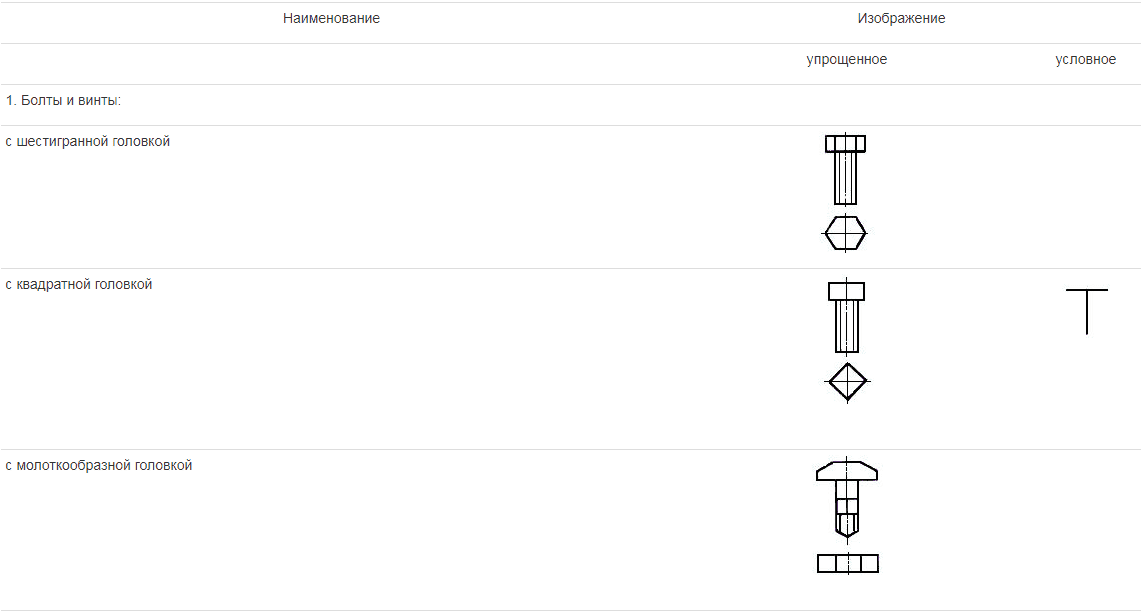

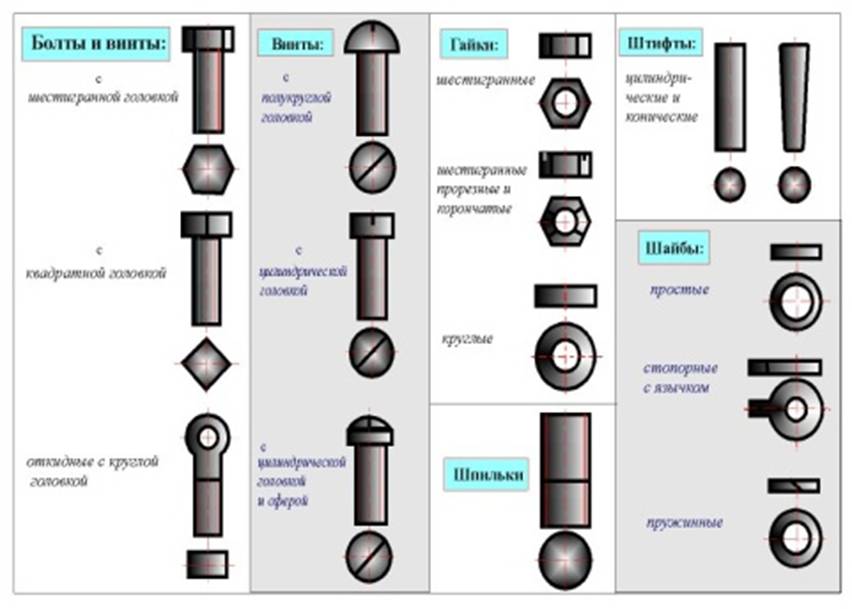

Болт представляет собой металлическую деталь в виде цилиндра с наружной резьбой. На конце размещается головка, необходимая для закрепления детали на поверхности. Форма головки зависит от требований к конкретному соединению и условиям монтажа. Чаще всего болт монтируется с помощью ключа. Поэтому шестигранные головки более популярны.

Формы головок

- Шестигранная.

- Квадратная.

- Круглая.

- Цилиндрическая.

- Коническая.

Обозначение болтов

Долгое время конкурирующие производители использовали собственные стандарты. Эта система претерпела ряд серьезных изменений, после которых все детали стали соответствовать определенным параметрам и маркироваться согласно ним. Данное положение было необходимо в условиях стремительно развивающейся промышленности, при которых отсутствие стандартов усложняло производственный процесс.

Что это — штифтовое соединение?

Штифтовые соединения используются чаще всего в узлах разного рода механизмов для передачи крутящего. ..

..

На данный момент существует три унифицированных стандарта, согласно которым на болты наносятся маркировки для удобства использования:

- ГОСТ;

- ISO;

- DIN.

Рекомендуемая схема обозначения болтов и винтов по ГОСТу используется в странах СНГ. Требования стандартов качества относятся к продуктам питания, производственным товарам, одежде и т. д. ISO является международной метрической системой, принятой в 1964 году. На данный момент этот стандарт используется во многих странах мира. DIN принята и используется в Германии. Данная система имеет несколько стандартов.

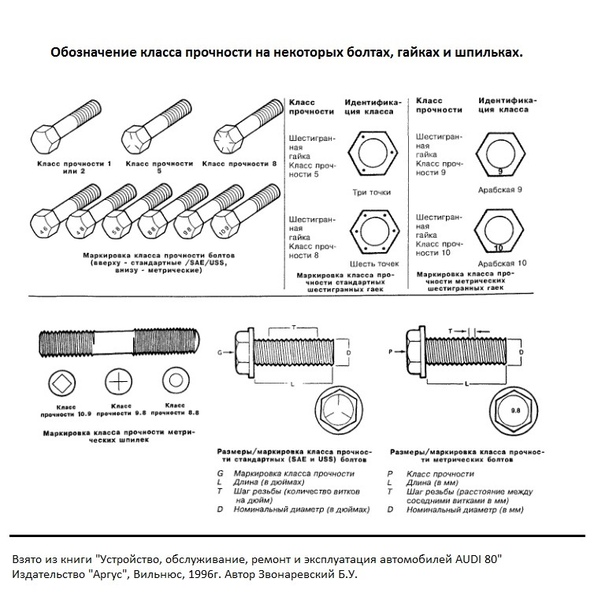

Маркировки на головках болтов

Основную информацию о болте можно прочитать на его головке, там указываются важные параметры детали. Обозначения необходимы для выбора подходящего болта для проведения различных видов работ. Особое значение имеет прочность болта, характеризующая эксплуатационные характеристики соединения. В случае использования болтов при производстве мебели к ним выдвигаются минимальные требования прочности, что связано с небольшой нагрузкой на деталь. В случае необходимости использования резьбового соединения на сложных промышленных объектах к болту выдвигаются более высокие требования.

В случае необходимости использования резьбового соединения на сложных промышленных объектах к болту выдвигаются более высокие требования.

Класс прочности болта: маркировка, ГОСТ и момент затяжки

В статье описаны основные разновидности резьбового соединения. Особое внимание уделено рассмотрению…

Также на болт наносят клеймо производства, на котором изготовлена деталь. Дополнительно указывают направление и характер резьбы. Еще одним важным этапом маркировки является нанесение информации о составе сплава, из которого изготовлен болт: материал, марка стали и устойчивость к химическим компонентам.

Обозначение болтов, наносимое при маркировке

На все болты, кроме цилиндрических с отверстием для шестигранного ключа, маркировку наносят сверху на головке. Цилиндрические изделия маркируются на торцевой стороне. Обозначение болтов наносится в виде углубленных в головку символов или выпуклых знаков. Выпуклая маркировка на торцевой части головки наносится редко, чаще всего знаки углубляют. В противном случае высота обозначений четко регламентируется в зависимости от диаметра детали.

В противном случае высота обозначений четко регламентируется в зависимости от диаметра детали.

- Две цифры на головке болта обозначают класс прочности изделия. Данная величина имеет огромное значение. От нее зависит, сможет ли соединение выдержать ту нагрузку, которая необходима в данном случае. Существует 11 классов прочности, их обозначают двумя символами с точкой между ними. Первое обозначение характеризует прочность болта, а второе — текучесть материала, из которого он произведен. На крупных промышленных объектах, в авто- и авиамоделировании данному показателю уделяется особое внимание. Несоответствие символам маркировки может стать причиной поломок и создания аварийных ситуаций на объекте. Обозначение высокопрочного болта начинается от маркировки 8.8 до 12.9.

Размеры гайки М8. Сфера применения

Гайка – это металлическая деталь с отверстием в центре, внутри которого имеется резьба,…

- Маркировка производителя — клеймо с условным обозначением производителя, которое обозначает, что перед выходом с производства деталь прошла все обязательные проверки качества и отвечает параметрам, нанесенным на деталь.

Отсутствие клейма производителя возможно, но может быть признаком того, что деталь не соответствует стандартам качества.

Отсутствие клейма производителя возможно, но может быть признаком того, что деталь не соответствует стандартам качества. - Обозначение резьбы. Обязательным является нанесение информации на головку болта с левой резьбой. Оно обозначается в виде стрелки. Соединения с правой резьбой отдельно не маркируются.

- Буквы на головке. Данные символы могут обозначать металл, из которого был изготовлен болт, и класс стали. Обозначение А2 и А4 наносятся на болты, произведенные из устойчивых к химическим веществам и воздуху материалов. Подчеркивание обозначает то, что деталь была произведена из марсианской стали с низким содержанием углерода.

Соответствие ГОСТу

Давайте рассмотрим, каково обозначение болтов по ГОСТу. Все изделия должны соответствовать государственным стандартам качества. Требования к болтам в России и странах СНГ прописываются в ГОСТах. Эти стандарты перешли к нам со времен Советского Союза практически без изменений.

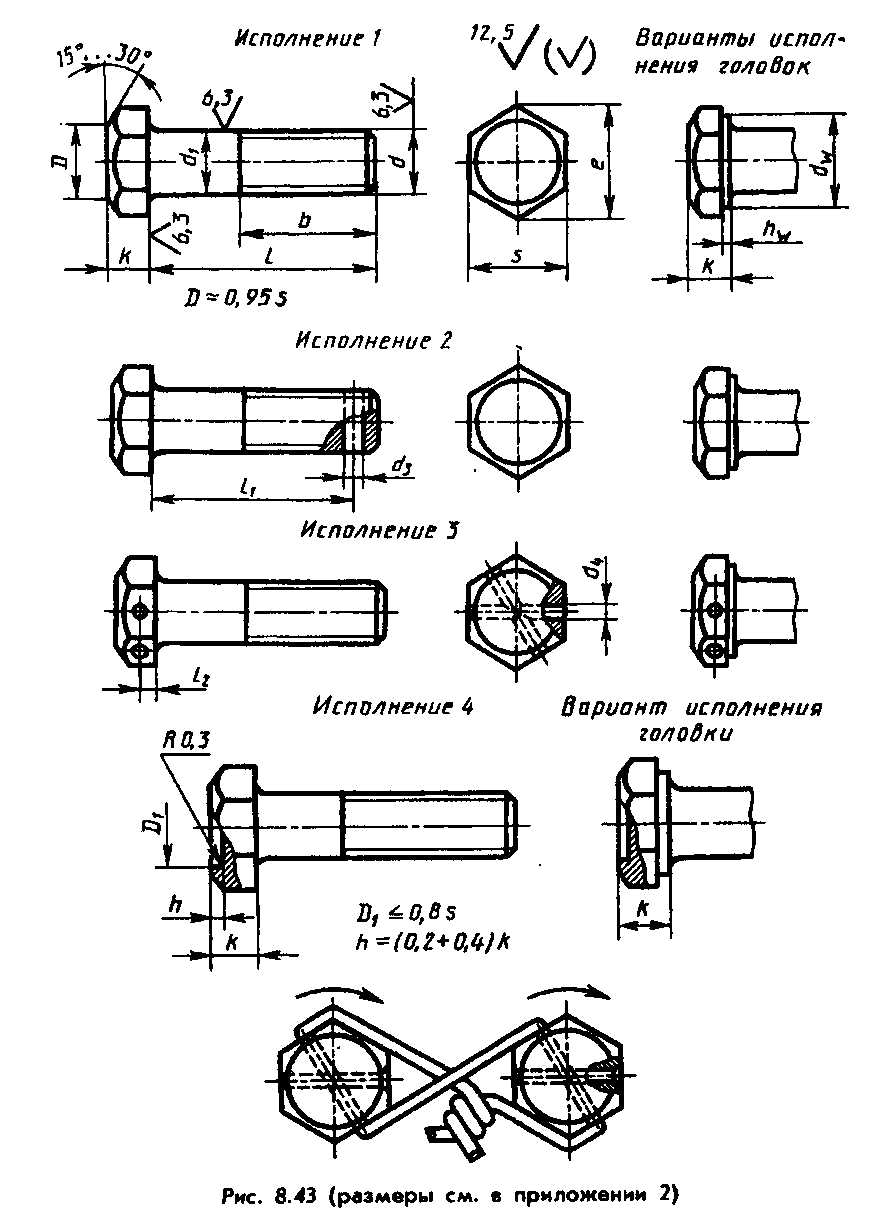

Существует несколько ГОСТов, относящихся к различным типам болтов. В них указываются не только требования к качеству, прочности, соответствие размерам и универсальным параметрам, но и схема обозначения деталей при маркировке и указания определенного типа болта на чертежах.

В них указываются не только требования к качеству, прочности, соответствие размерам и универсальным параметрам, но и схема обозначения деталей при маркировке и указания определенного типа болта на чертежах.

Что указано в стандартах?

Для таких изделий существует целый ряд требований и обозначений. Болты по ГОСТу должны соответствовать всем прописанным стандартам качества. Кроме того, в документации имеются макеты, которым должен соответствовать данный тип изделия. В чертежах, приложенных к государственным стандартам качества, указываются особенности конструкции болта, условные обозначения и схема расположения символов для маркировки.

Основные требования по ГОСТу

- На детали должны полностью отсутствовать следы коррозии металла, крупные дефекты и трещины. Присутствие последних означает, что изделие не соответствует стандарту качества.

- Допускаются штамповочные трещины на поверхности детали при условии, что длина трещины меньше диаметра болта, а ширина и глубина не больше 4 % диаметра болта.

В противном случае изделие не может соответствовать государственному стандарту качества, и его следует выбраковывать.

В противном случае изделие не может соответствовать государственному стандарту качества, и его следует выбраковывать. - По ГОСТу на болте могут быть раскатные пузыри, но их размер не может быть больше 3 % от диаметра изделия.

- Болт, имеющий рваные повреждения, которые заходят на резьбу или опорную часть, тоже выбраковывается.

- Согласно стандарту качества, изделия, имеющие дефекты на торце головки, могут быть пригодными при условии, что дефект не превышает размера окружности выше предельного значения.

- Допускается незначительное точечное изменение цвета сплава в виде рябизны.

Контроль качества

Все изделия контролируются по двум параметрам: визуальное соответствие стандарту и металлографическое исследование. При визуальном контроле качества изделие осматривается на предмет отклонения от государственного стандарта по размеру и диаметру, наличию механических повреждений и дефектов, а также наличию коррозийных изменений. Металлографическая оценка предполагает магнитное исследование. Для более детального изучения состава детали может быть использован метод вытравливания металла. Данные методики позволяют с точностью определить количество примесей в сплавах и природу материала, из которого было изготовлено изделие. В случае несоответствия детали стандартам она выбраковывается.

Для более детального изучения состава детали может быть использован метод вытравливания металла. Данные методики позволяют с точностью определить количество примесей в сплавах и природу материала, из которого было изготовлено изделие. В случае несоответствия детали стандартам она выбраковывается.

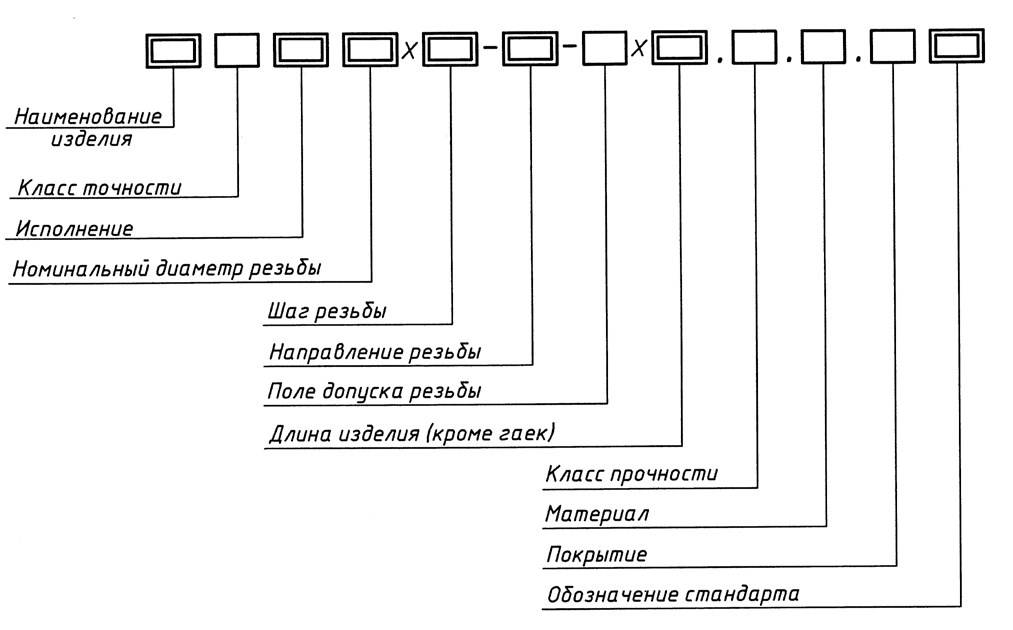

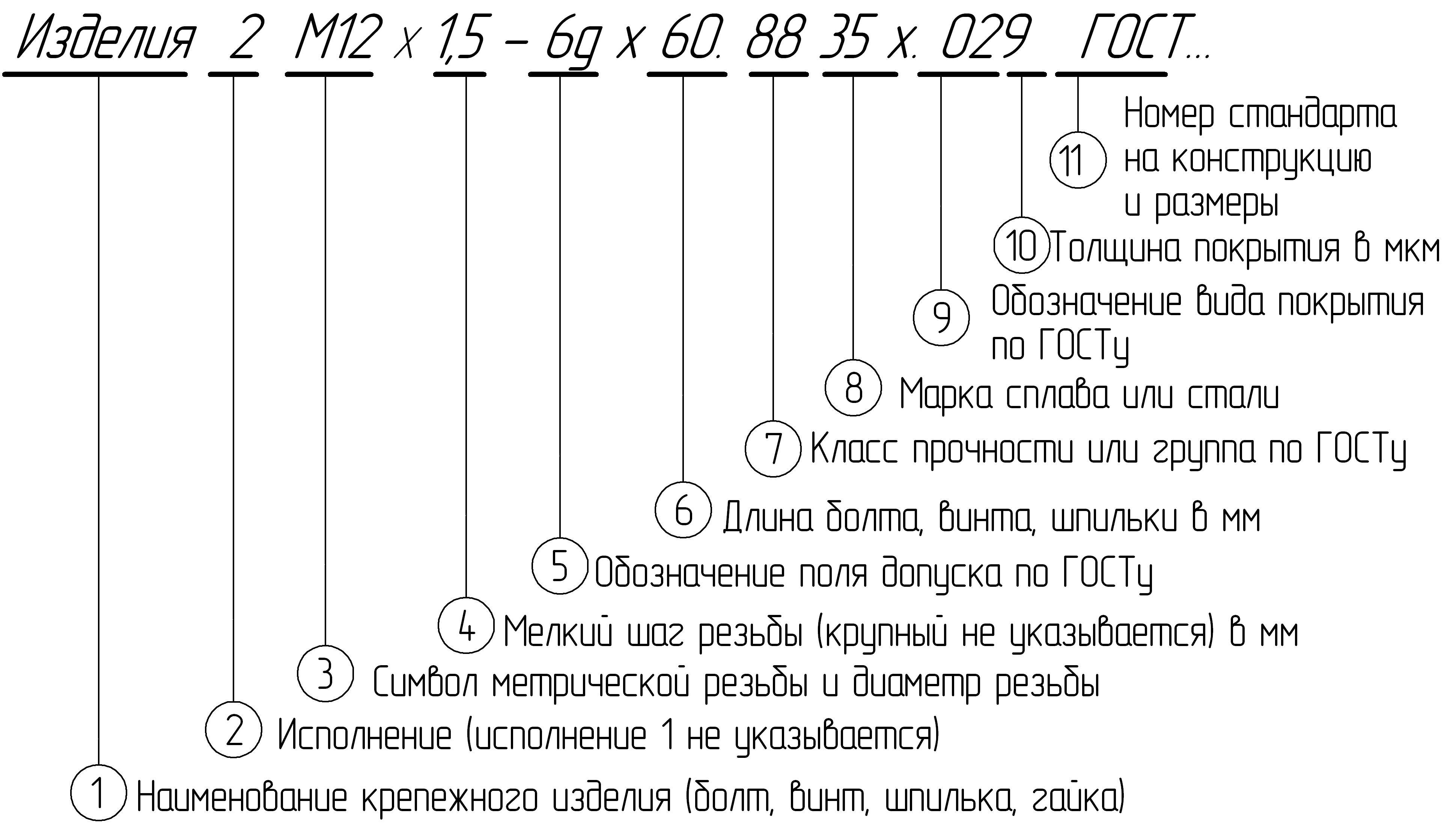

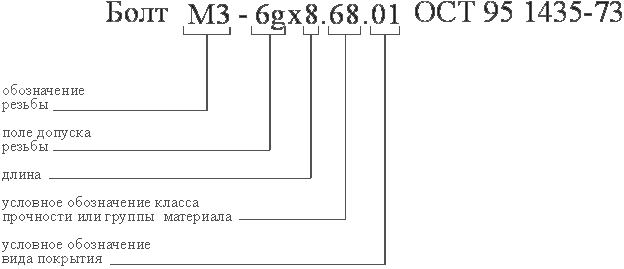

Схема расшифровки условных обозначений болтов

Условное обозначение болта представлено в виде длинного списка цифр и букв, каждая из которых обозначает определенный параметр изделия. Эта информация указывается на фабричной упаковке производителя и позволяет получить всеобъемлющую информацию о детали.

С первого взгляда может показаться, что расшифровать то, что указано на упаковке, очень сложно, но это не так. Все обозначения идут в определенном порядке и характеризуют отдельный параметр изделия. Одним из наиболее часто используемых стандартов качества является ГОСТ 7798-70, он описывает основные параметры болтов с шестигранной головкой. Рассмотрим расшифровку записи на примере.

Изделие 2М12х1,50LH-5gx50.66.А.047 ГОСТ 7798-70

- Изделие. В этом месте пишут название детали: болт, винт, шпилька и т. д.

- Класс качества диктуется ГОСТом, поэтому может быть не указан. Существует три класса — А, В и С, где обозначение А говорит о самой высокой точности выполнения детали.

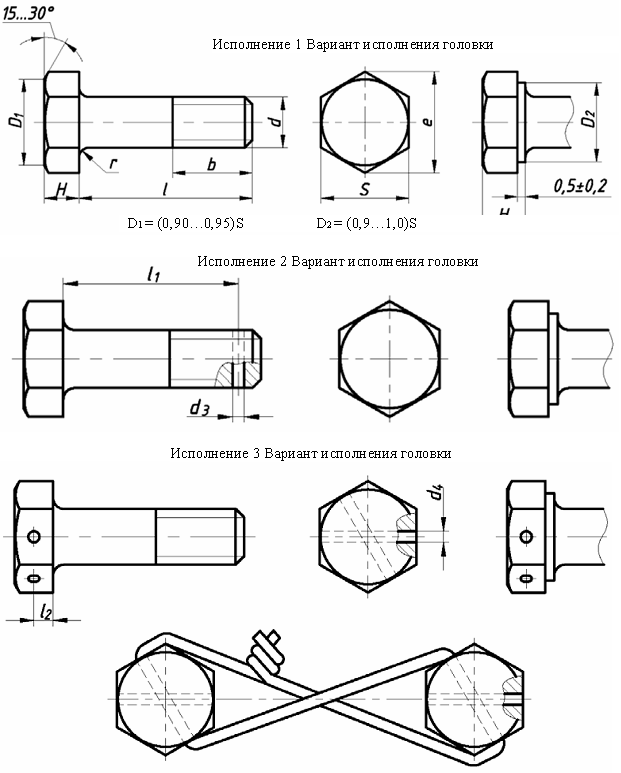

- Цифра 2 обозначает исполнение. Существует всего четыре вида исполнения. Исполнение 1 не указывается по умолчанию.

- М — это обозначение типа резьбы. Указывается первая буква ее названия: метрическая, коническая или трапецеидальная.

- 12 — диаметр болта в миллиметрах.

- 1,5 — шаг резьбы, может не быть указан в случае, если он основной для резьбы данного диаметра.

- LH — обозначение того, что на данном болте левая резьба. Если изделие выполнено с основной (правой) резьбой, то это указано не будет.

- 5g обозначает, по какому классу точности была нарезана резьба. Классы могут быть обозначены цифрами от 4 до 8, где 4 означает самый точный класс.

- 50 — длина болта (обозначение в миллиметрах).

- 66 — класс прочности изделия. На головке болта эти показатели ставятся с точкой между цифрами. В условном обозначении точку не ставят.

- А — характеристика применяемой для изготовления стали. В данном случае указано, что болт был вылит из автоматной стали. Буква С говорит, что деталь сделали из спокойной стали. Этот параметр характеризует класс прочности болта. Это значит, что класс выше 8.8.

- 047 обозначает вид покрытия и его толщину на изделии. Существует несколько типов покрытия — от 01 до 13. В данном случае вид покрытия 04, а его толщина — 07 мкм.

Условное обозначение крепежа болтов позволяет максимально точно выполнить требования к определенному изделию и конструкции. Соответствие стандартам качества является залогом успешного воспроизведения требований проекта. Пометка, что изделие соответствует ГОСТу, позволяет изучить свойства детали по данным документам и означает его полное соответствие стандартам. Стандарты по ГОСТу соответствуют другим унифицированным системам. Для перевода из одной системы в другую достаточно воспользоваться метрической таблицей перевода.

Стандарты по ГОСТу соответствуют другим унифицированным системам. Для перевода из одной системы в другую достаточно воспользоваться метрической таблицей перевода.

Защитные покрытия. Условные обозначения видов покрытий крепежа.

Существует

довольно большое количество покрытий, наносимых различными способами на

крепёжные детали. Все покрытия можно условно разделить на три вида: защитные, защитно-декоративные,

декоративные.

На территории республик бывшего СССР, в настоящий момент, приняты следующие условные обозначения видов защитных и защитно-декоративных покрытий крепежных изделий — болтов, винтов, гаек, заклёпок, шпилек, шайб, шплинтов и др. (в чертежах и сводных таблицах можно встретить как буквенное, так и цифровое обозначение покрытия) — все наиболее распространённые виды покрытий приведены в следующей таблице:

|

Вид покрытия |

Обозначение согласно ГОСТ 9.  306-85 306-85

|

Обозначение цифровое |

|

Цинковое, хроматированное |

Ц.хр |

01 |

|

Кадмиевое, хроматированное |

Кд.хр |

02 |

|

Многослойное: медь-никель |

М.Н |

03 |

|

Многослойное: медь-никель-хром |

М.Н.Х.б |

04 |

|

Окисное, пропитанное маслом |

Хим.Окс.прм |

05 |

|

Фосфатное, пропитанное маслом |

Хим.Фос.прм |

06 |

|

Оловянное |

О |

07 |

|

Медное |

М |

08 |

|

Цинковое |

Ц |

09 |

|

Цинковое, горячее |

Гор.  Ц Ц

|

09 |

|

Окисное, наполненное хроматами |

Ан. Окс. Нхр |

10 |

|

Окисное, из кислых растворов |

Хим. Пас |

11 |

|

Серебряное |

Ср |

12 |

|

Никелевое |

Н |

13 |

Наименование покрытия ставится после точки, в конце обозначения элемента крепежа. Число, стоящее сразу после обозначения покрытия, обозначает толщину наносимого покрытия в микронах, мкм (1 микрон = 1/1000 мм). Если покрытие многослойное, то указывается суммарная толщина всех слоёв покрытия.

Примеры обозначения покрытий

- Болт М20-6gх80.58.019 ГОСТ 7798-70 — Болт с покрытием номер 01 (цинковое, хроматированное — самое распространённое покрытие «гальваническая оцинковка»; выглядит блестящим белым, бывает с желтоватым или с голубоватым оттенком) толщиною 9 мкм;

- Гайка М14-6Н.

0522 ГОСТ 5927-70 — Гайка с покрытием номер 05 (химическое окисное, пропитанное маслом — в народе называется «оксидирование»; внешне выглядит чёрным, с блеском или матовое) толщиною 22 мкм;

0522 ГОСТ 5927-70 — Гайка с покрытием номер 05 (химическое окисное, пропитанное маслом — в народе называется «оксидирование»; внешне выглядит чёрным, с блеском или матовое) толщиною 22 мкм; - Маслёнка 1.2.Ц6 ГОСТ 19853-74 — пресс-маслёнка с покрытием Ц (цинковое — тоже «оцинковка», ещё называют «горячий цинк» — по способу нанесения покрытия; визуально отличается от «гальванической оцинковки» отсутствием выраженного блеска и видимой структурой «хлопьев» на поверхности покрытой детали) толщиною 6 мкм;

- Шайба А.24.01.10кп.Кд6.хр ГОСТ 11371-89 — Шайба с покрытием Кд.хр (кадмиевое, с хроматированием — то, что называют «кадмирование»; выглядит жёлтым, с радужным блеском) толщиною 6 микрон;

- Винт В.М5-6gх25.32.1315 ГОСТ 1491-80 — винт латунный с покрытием номер 13 (никелевое, называют просто «никелированный»; выглядит серовато-белым с небольшим блеском) толщиной 15 мкм;

- Шайба 8.

БрАМц9-2.М.Н.Х.б.32 ГОСТ 6402-70 — шайба гровера бронзовая с многослойным покрытием М.Н.Х.б (покрытие медь-никель-хром, или, проще говоря «хромированное»; выглядит зеркальным, с ярко выраженным блеском) суммарной толщиною 32 мкм.

БрАМц9-2.М.Н.Х.б.32 ГОСТ 6402-70 — шайба гровера бронзовая с многослойным покрытием М.Н.Х.б (покрытие медь-никель-хром, или, проще говоря «хромированное»; выглядит зеркальным, с ярко выраженным блеском) суммарной толщиною 32 мкм.

6.11. Другая общая информация | Американский институт стальных конструкций

JavaScript отключен!

Посмотреть все сайты

6.11.1. Почему расчетная прочность болта рассчитывается в Спецификации AISC на основе номинальной площади поперечного сечения, а не чистой площади растяжения, которая остается после нарезания резьбы?

Отношение площади напряжения к номинальной площади болта варьируется от 0,75 для ¾ дюйма. диаметра болтов до 0,79 для 11⁄8 дюймов. диаметр болтов в соответствии с Руководством RCSC по критериям проектирования болтовых и заклепочных соединений. Соответственно, для упрощения расчетов нижняя граница уменьшения 0,75 включена в табличные значения номинальной прочности AISC для использования с номинальными площадями болтов.

6.11.2. Когда допустимо повторное использование высокопрочных болтов?

RCSC В разделе 2.11 рассматривается повторное использование болтов.

Гладкая поверхность Тяжелые болты с шестигранной головкой группы 120 могут быть повторно использованы (1) в плотно затянутых соединениях

без разрешения опытного инженера и (2) в соединениях с предварительным натяжением и критических скольжения соединениях

с разрешения опытного инженера.

Оцинкованные болты или болты с покрытием любой группы или марки, оцинкованные или покрытые шлицевые концы

болтовые соединения любой группы или марки, а также тяжелые болты с шестигранной головкой группы 150 не должны

можно использовать повторно.

Обратите внимание на квалификацию в Спецификации RCSC, согласно которой «подкрашивание или повторное затягивание болтов, которые могли быть ослаблены установкой соседних болтов, не считается повторным использованием». Точно так же монтажные болты (которые плотно затянуты при первоначальной установке) можно оставить на месте, а затем полностью затянуть в качестве постоянных болтов в соединении.

Обсуждение эффективности многократно затягиваемых высокопрочных болтов можно найти в Engineering Journal , статья «Повторное использование высокопрочных болтов A325 и A490» (3-й квартал 1991 г.).

6.11.3. Какой минимальный вылет требуется для высокопрочных болтов?

Спецификация RCSC Раздел 8.1 гласит: «Соединение должно быть установлено с плотным прилеганием и достаточным зацеплением резьбы».

Достаточное зацепление резьбы определяется в глоссарии Спецификации RCSC как «имеющий конец болта, не включающий шлицевой конец болта со шлицевым концом, или доступная резьба болта, выходящая за пределы или, по крайней мере, заподлицо с внешней поверхностью орех; условие, которое развивает прочность болта».

В некоторых контрактных документах содержится требование о сквозной прорези (минимальный выступ острия болта за пределы гайки). Однако, поскольку длина резьбы для любого заданного диаметра болта постоянна независимо от длины болта, требование сквозного выпирания (для которого может потребоваться более длинный болт) увеличивает риск заклинивания гайки на выходе из резьбы..jpg) Поскольку требование сквозного выпирания не улучшает характеристики болта, его спецификация не рекомендуется.

Поскольку требование сквозного выпирания не улучшает характеристики болта, его спецификация не рекомендуется.

Обратите внимание, что максимальное ограничение на выпирание болта не установлено. Однако для правильного натяжения высокопрочных болтов необходимо иметь достаточную резьбу. Использование дополнительных плоских шайб под головкой и/или гайкой является распространенным решением, когда есть риск заклинивания гайки на выходе резьбы. Допускается использование нескольких шайб под одной или под головкой и гайкой. Заклинивание гайки не является проблемой для болтов марки A325T с полной резьбой. (См. FAQ 6.2.6.)

6.11.4. Если удлиненное соединение торцевой пластины определено как критическое по скольжению, должно ли сопротивление скольжению болтов на натяжном фланце быть уменьшено при имеющемся натяжении?

Нет, сопротивление скольжению болтов на натяжном фланце не нужно уменьшать при удлиненном соединении с торцевой пластиной. Поскольку силы растяжения и сжатия полки равны и противоположны, любая потеря сопротивления скольжению рядом с растянутой полкой балки компенсируется увеличением сопротивления скольжению рядом с сжатой полкой.

6.11.5. Как указано в Таблице J3.2 Спецификации AISC, когда длина схемы крепления в болтовом соединении превышает 38 дюймов, расчетная прочность в таблице должна быть снижена до 83,3% от табличных значений. Почему?

Как указано в Руководстве RCSC по критериям проектирования болтовых и заклепочных соединений, средняя прочность на сдвиг на один болт зависит от количества болтов в соединении из-за неравномерности распределения усилия; см. рисунок 5.28. Для упрощения конструкции соединения прочность болтов на сдвиг в Спецификации RCSC (см. Комментарий, раздел 5.1) и Спецификации AISC включает сокращение, позволяющее использовать постоянную расчетную прочность на болт для соединений длиной до 38 дюймов. Однако, если длина соединения превышает 38 дюймов, проектировщик должен дополнительно уменьшить расчетную прочность. Это явление является побочным продуктом запаздывания при сдвиге в соединении.

6.11.6. Чем отличаются процессы горячего цинкования и механического цинкования?

В процессе горячего цинкования деталь сначала обезжиривается и очищается с помощью комбинации растворов щелочи и кислоты. После ополаскивания изделие на некоторое время погружают в ванну с расплавленным цинком. Полный процесс описан в ASTM A153.

После ополаскивания изделие на некоторое время погружают в ванну с расплавленным цинком. Полный процесс описан в ASTM A153.

В процессе механического цинкования деталь очищается и промывается аналогичным образом. Затем деталь кидают в смесь стеклянных шариков разного размера и заранее определенного количества воды с периодическим добавлением небольшого количества химикатов и порошкообразного цинка. Столкновения между стеклянными шариками, цинком и деталью вызывают процесс холодной сварки, при котором наносится цинковое покрытие. Порошок цинка добавляется до тех пор, пока не будет достигнута заданная толщина. Полный процесс описан в ASTM B69.5.

Boltport

ASTM F593 Тип 316 — Спецификация класса прочности для болтов с шестигранной головкой, винтов с шестигранной головкой и шпилек из нержавеющей стали 316 Болты, резьбовые стержни и т. д. Ниже приведены химические, механические условия, условия поставки, термообработка, маркировка и другие требования к болтам из нержавеющей стали 316.

Эти болтовые крепления F593 типа 316 имеют сертификат проверки EN 10204 тип 3.1.

Эти болтовые крепления F593 типа 316 имеют сертификат проверки EN 10204 тип 3.1.

ASTM F593 Категории сплавов

| Группа | Сплав А | Состояние В |

| 2 | 316, 316л | (CW) Холодная обработка C |

A Если в запросе и заказе не указано иное, выбор сплава из группы осуществляется по усмотрению производителя крепежа

B См. раздел 4.2 F593 для опций

C Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

D По согласованию с покупателем могут поставляться сплавы 303, 303Se или XM1.

E По согласованию с покупателем может поставляться сплав 430F.

F По согласованию с покупателем могут поставляться сплавы 416 или 416Se.

ASTM F593 Болты Условия поставки

| Группа сплавов | Состояние Меблировано, если не указано иное | Дополнительные условия (должны быть указаны) |

| 1, 2, 3 | CW | АФ, А, Ш |

A — Механическая обработка из отожженной или отожженной на твердый раствор заготовки с сохранением свойств исходного материала; или горячее формование и отжиг на твердый раствор.

AF — Головка и прокатка из отожженной заготовки, а затем повторный отжиг

AH — Отжиг на твердый раствор и старение после формовки.

CW — Прокат и прокат из отожженной заготовки с получением степени холодной обработки. Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

H — закалка и отпуск при температуре не менее 1050°F (565°C).

HT — закалка и отпуск при температуре не менее 525°F (274°C).

SH — Механическая обработка из деформационно-упрочненной заготовки или холодная обработка для придания специфических свойств.

Термическая обработка аустенитного сплава 316

Состояние А. Если указано условие А, аустенитные сплавы должны быть нагреты до 1900+/- 50°F (1038+/- 28°C), при этом карбид хрома перейти в раствор, выдержать достаточное время, а затем охладиться со скоростью, достаточной для предотвращения осаждения карбида и обеспечения заданных свойств.

Условие CW. Когда указано условие CW, аустенитные сплавы должны быть отожжены в соответствии с условием А, как правило, производителем сырья, а затем обработаны для достижения заданных свойств.

Условие AF — Когда указано условие AF, аустенитные сплавы должны быть отожжены в соответствии с состоянием А после завершения всех операций холодной обработки (включая высадку и нарезание резьбы).

ASTM F593 Тип 316 Химические требования

| Состав, %, не более, кроме указанного | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Обозначение UNS | Группа сплавов | Сплав | Углерод | Марганец | Фосфор | Сера | Кремний | Хром | Никель | Медь | Молибден | Другие |

| Аустенитные сплавы | ||||||||||||

| S31600 | 2 | 316 | 0,08 | 2,00 | 0,045 | 0,030 | 1 | 16,0 — 18,0 | 10,0 — 14,0 | — | 2,0–3,0 | — |

A По выбору производителя, определяется только при добавлении намеренно.

ASTM F593 Тип 316 Механические требования

| Сплавы нержавеющей стали | Состояние В | Номинальный диаметр, дюйм | Полноразмерные тесты | Испытания обработанных образцов | |||||

|---|---|---|---|---|---|---|---|---|---|

| Прочность на растяжение, тыс.фунтов/кв.дюйм C | Предел текучести, тыс.фунтов/кв.дюйм DC | Твердость по Роквеллу | Прочность на растяжение, тыс.фунтов/кв.дюйм C | Предел текучести, тыс.фунтов/кв.дюйм DC | Удлинение в 4D, % | ||||

| Аустенитные сплавы | |||||||||

| 2 (316, 316л) | АФ | Ф593Е | от 1/4 до 1-1/2″, вкл. | 65 — 85 | 20 | B85 макс. | 60 | 20 | 40 |

| 2 (316, 316л) | А | Ф593Ф | от 1/4 до 1-1/2″, вкл. | 75 — 100 | 30 | B65 до 95 | 70 | 30 | 30 |

| 2 (316, 316л) | CW1 | Ф593Г | от 1/4 до 5/8, вкл. | 100 — 150 | 65 | B95 — C322 | 95 | 60 | 20 |

| 2 (316, 316л) | CW2 | Ф593Х | От 3/4 до 1-1/2, вкл. | 85 — 140 | 45 | B80 — C32 | 80 | 40 | 25 |

| 2 (316, 316л) | Ш2 | Ф593Е | от 1/4 до 5/8, вкл. | 120 — 160 | 95 | С24 по С36 | 115 | 90 | 12 |

| 2 (316, 316л) | Ш3 | Ф593Ф | 3/4 на 1, вкл. | 110 — 150 | 75 | С20 по С32 | 105 | 70 | 15 |

| 2 (316, 316л) | Ш4 | Ф593Г | от 1-1/8 до 1-1/4, вкл. | 100 — 140 | 60 | B95 — C30 | 95 | 55 | 20 |

| 2 (316, 316л) | Ш5 | Ф593Х | от 1-3/8 до 1-1/2, вкл. | 95 — 130 | 45 | B90 — C28 | 90 | 40 | 28 |

A Минимальные значения, за исключением случаев, когда они указаны как максимальные или в виде диапазона.

B легенда условий:

AF — Головка и прокатка из отожженной заготовки с последующим повторным отжигом

AH — Отжиг на твердый раствор и старение после формовки

CW — Головка и прокатка из отожженной заготовки с получением степени холодной обработки. Размеры 0,75 дюйма и больше могут подвергаться горячей обработке и отжигу на твердый раствор.

H — закалка и отпуск при температуре не менее 1050°F (565°C).

HT — закалка и отпуск при температуре не менее 525°F (274°C).

SH — Механическая обработка из деформационно-упрочненной заготовки или холодная обработка для придания специфических свойств.

C Значения предела текучести и предела прочности при растяжении для полноразмерных изделий должны быть рассчитаны путем деления значения предела текучести и максимальной растягивающей нагрузки на площадь напряжения для размера изделия и размеров резьбы, определенных в соответствии с Методами испытаний F606.

D Предел текучести – это напряжение, при котором происходит смещение на 0,2 & измерительной длины.

Требования к механическим испытаниям болтов и шпилек

A

| Пункт | Номинальная длина | Растягивающая нагрузка, фунт-сила | Полноразмерные тесты | Испытания обработанных образцов | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр 3/4 дюйма и менее | Диаметры более 3/4 дюйма. | Прочность на растяжение клина | Прочность на осевое растяжение | Предел текучести | Твердость по Роквеллу | Прочность на растяжение | Предел текучести | Удлинение | ||

| Винты с шестигранной головкой, квадратной головкой и внутренним шестигранником | Менее 2-1/4 D | «> Менее 3D | все | Вариант А | Опция В | Б | Опция С | Б | Б | Б |

| 2-1/4 D и длиннее | 3D и больше | 120 000 макс. | Обязательно | Б | Обязательно | Б | Б | Б | Б | |

| 2-1/4 D и длиннее | «> 3D и длиннее | свыше 120 000 | Вариант А | Б | Вариант А | Б | Опция В | Опция В | Опция В | |

| Шпильки и другие болты | Менее 2-1/4 D | Менее 3D | все | Б | Опция А | Б | Опция В | Б | Б | Б |

| 2-1/4 D и длиннее | «> 3D и больше | 120 000 макс. | Б | Обязательно | Обязательно | Б | Б | Б | Б | |

| 2-1/4 D и длиннее | 3D и больше | свыше 120 000 | Б | Вариант А | Вариант А | Б | Опция В | Опция В | Опция В | |

| Специальные C | все | «> все | все | Б | Б | Обязательно | Б | Б | Б | Б |

A Если указаны варианты, должны быть проведены все испытания по варианту. Вариант A, вариант B и вариант C указывают, что производитель может выполнять все испытания по варианту A (полноразмерный), все испытания по варианту B (обработанный образец) или все испытания по варианту C в зависимости от того, что предпочтительнее. Тесты Варианта А следует проводить всякий раз, когда это возможно.

B Необязательные испытания

C Специальные крепежные изделия — это крепежные изделия специальной конфигурации, включая просверленные головки, уменьшенный корпус и т. д., которые слабее резьбовой части. Специальные крепежные детали с полноразмерными головками должны быть испытаны, как указано для шпилек и других болтов.

д., которые слабее резьбовой части. Специальные крепежные детали с полноразмерными головками должны быть испытаны, как указано для шпилек и других болтов.

Площади растягивающих напряжений и резьбы на дюйм

| Номинальный размер, дюйм. | Крупная резьба — UNC | Тонкая резьба — UNF | Серия резьб — 8UN | |||

|---|---|---|---|---|---|---|

| Резьба/дюйм | Зона напряжений A , in 2 | Резьба/дюйм | Зона напряжений A , in 2 | Резьба/дюйм | Зона напряжений A , in 2 | |

| 1/4 | 20 | 0,0318 | 28 | 0,0364 | — | — |

| «> 5/16 | 18 | 0,0524 | 24 | 0,0580 | — | — |

| 3/18 | 16 | 0,0775 | 24 | 0,0878 | — | — |

| 7/16 | 14 | 0,1063 | 20 | 0,1187 | ||

| «> 1/2 | 13 | 0,1419 | 20 | 0,1599 | ||

| 16 сентября | 12 | 0,1820 | 18 | 0,2030 | ||

| 5/8 | 11 | 0,2260 | 18 | 0,2560 | ||

| «> 3/4 | 10 | 0,3340 | 16 | 0,3730 | ||

| 7/8 | 9 | 0,4620 | 14 | 0,5090 | ||

| 1 | 8 | 0,6060 | 12 | 0,6630 | ||

| «> 1 1/8 | 7 | 0,7630 | 12 | 0,8560 | 8 | 0,790 |

| 1 1/4 | 7 | 0,9690 | 12 | 1.0730 | 8 | 1.000 |

| 1 3/8 | 6 | 1.

| ||||