Обозначение электродов для ручной дуговой сварки: Маркировка сварочных электродов и их расшифровка

Содержание

Маркировка электродов для ручной дуговой сварки

Тип и маркировка сварочных электродов

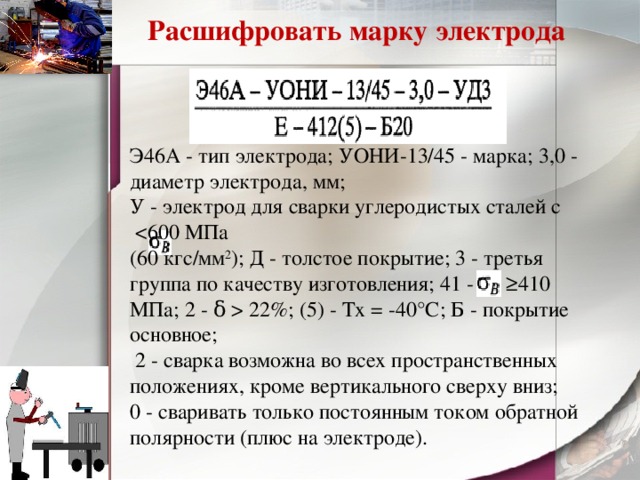

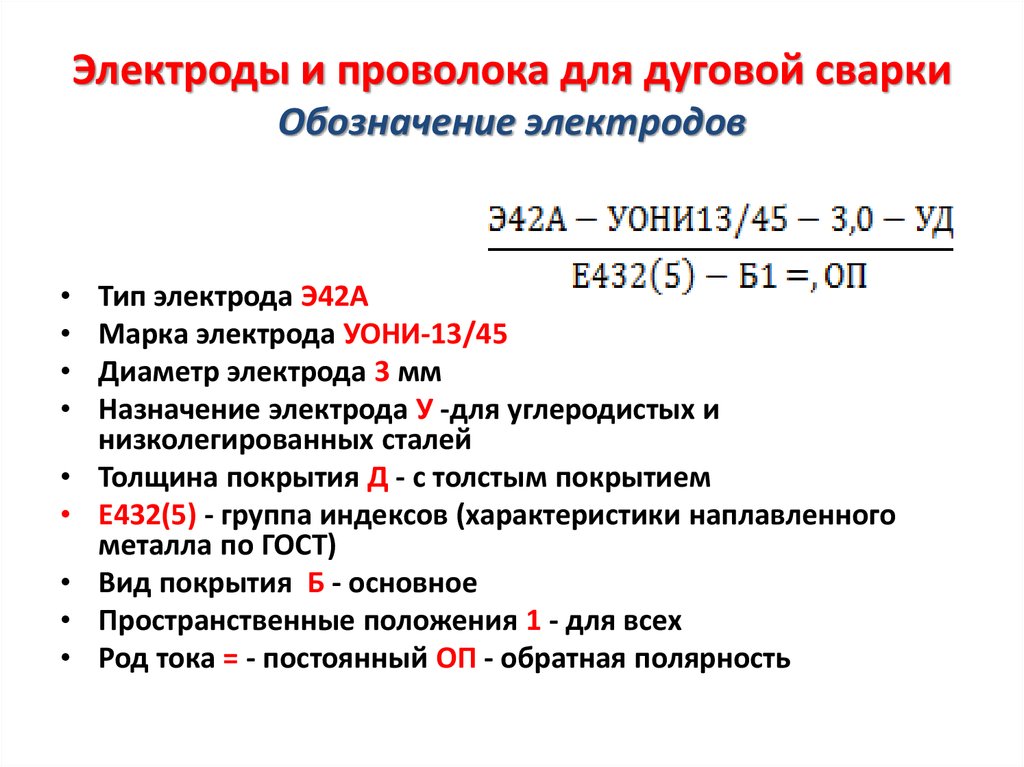

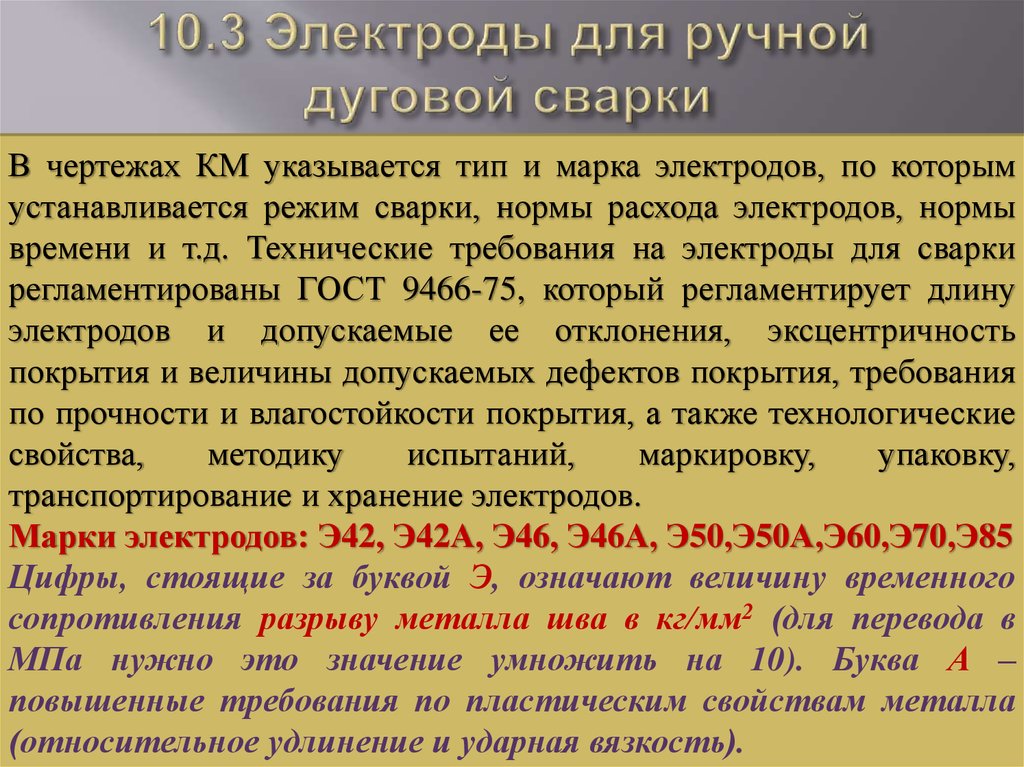

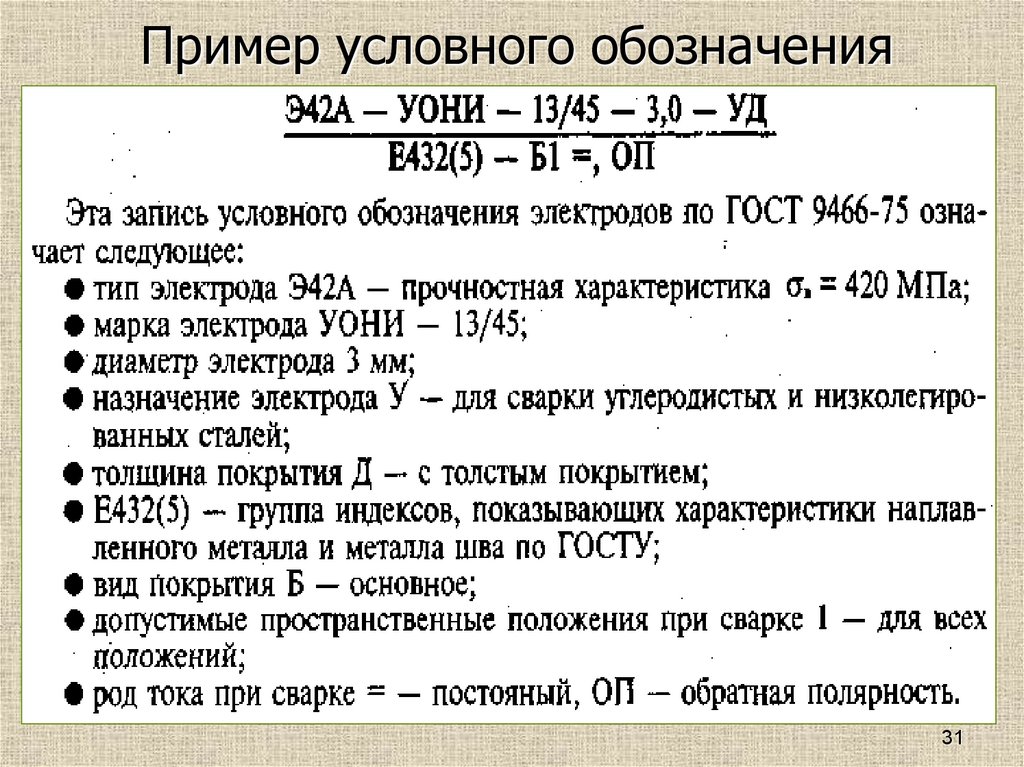

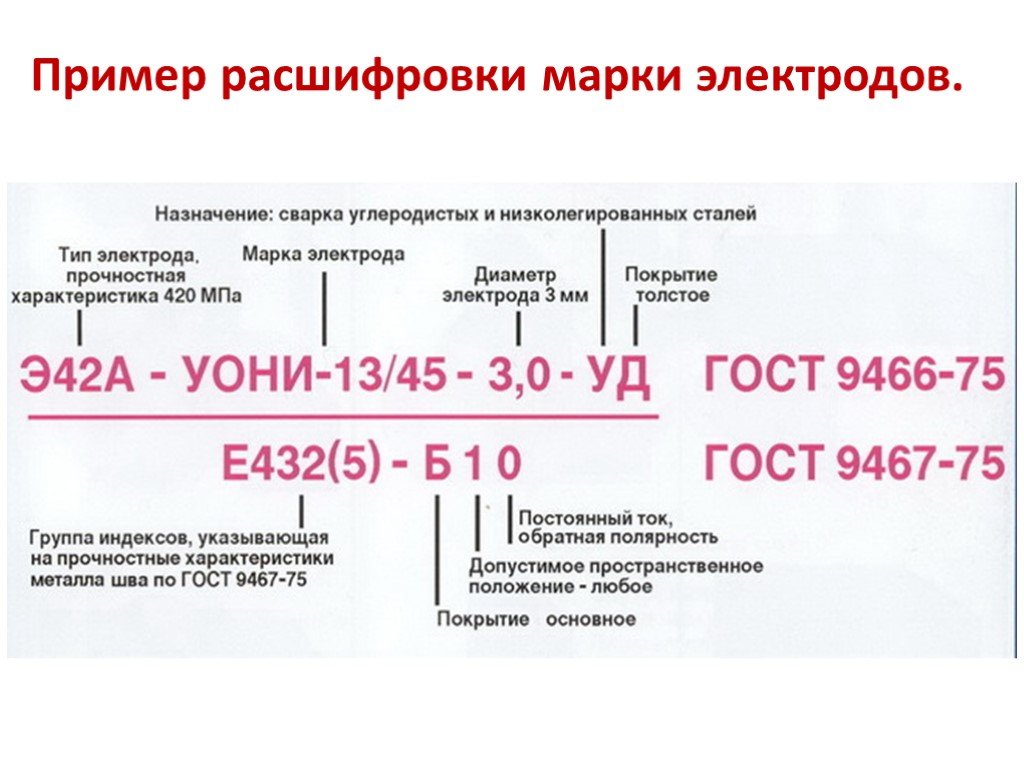

На каждой упаковке электродов есть буквенно-цифровое обозначение по образцу, как на рисунке. Первые цифры кода (выделены красным цветом) обозначают тип стержня. На приведенном примере это Э50А – расходные материалы подходят для сваривания заготовок из легированной и низколегированной стали. Сама аббревиатура способна рассказать намного больше, если разобрать ее на составляющие:

- Э – электрод предназначен для дуговой ручной сварки;

- 50 – предел прочности сварного шва. В данном случае он составляет 50 кгс/кв. мм;

- А – шов будет обладать повышенной пластичностью и ударной вязкостью.

Из примера видно, что чтения кода не является архисложной задачей. Достаточно иметь при себе расшифровку обозначений букв и цифр.

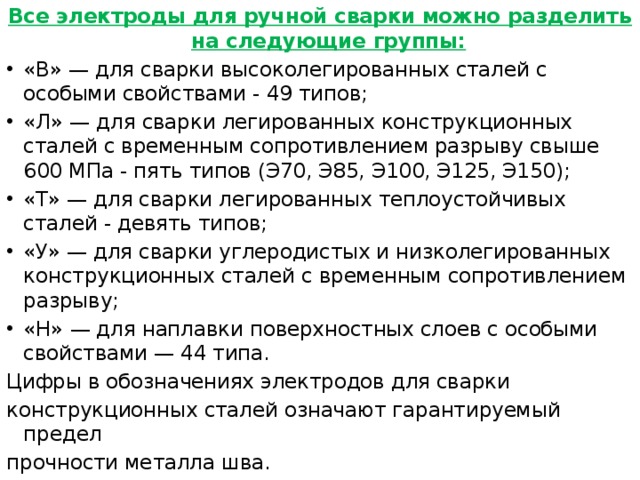

Теперь можно детальнее разобраться с типами электродов, которые существуют на потребительском рынке. Знание необходимо для тех, кто планирует заниматься сварочными работами профессионально или на любительском уровне, но часто. Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Если потребуется соединение термоустойчивых марок стали, то потребуются электроды с условным обозначением Э-09 и Э-10 (далее в аббревиатуре следуют индексы М, МХ и другие). Для сваривания высоколегированной стали используется большое количество электродов – более сорока марок. Наиболее часто используются: Э-12Х13, Э-10Х17Т, Э-06Х13Н, Э-12Х11НВМФ, Э-12Х11НМФ и другие. Для наплавки слоя с предопределенными свойствами применяются расходники Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и еще 38 наименований.

Популярные марки

По ряду причин некоторые электроды стали популярны среди профессионалов и любителей.

Причины:

- Особое качество материалов.

- Малая стоимость за килограмм.

- Доступность в большинстве регионов.

Мнение эксперта

Левин Дмитрий Константинович

Но для получения качественных швов рекомендуется выбирать такие электроды, с помощью которых можно обеспечить надёжное соединение исходных материалов.

Уони-13/55

Электроды производятся рядом заводов России и стран СНГ. Предназначены для работы с малоуглеродистыми, низколегированными сталями, некоторыми марками чугуна.

В результате должен получиться шов с характеристиками:

- Предел прочности при растяжении — до 530 МПа.

- Относительное удлинение — до 24%.

- Предел текучести — 420 МПа.

Рекомендуемый ток для сварки:

| Диаметр, мм | 2 | 3 | 4 | 5 |

| Величина тока, А | 35-55 | 90-130 | 130-190 | 190-210 |

Мнение эксперта

Левин Дмитрий Константинович

Допускается сварка на постоянном токе обратной полярности.

МР-3С

Универсальные рутиловые электроды отличаются тем, что хорошо переносят металл даже на ржавые, сырые и грязные поверхности. Часто используются для работы с трубопроводами, ответственными строительными конструкциями.

Регламентирующий стандарт — ГОСТ-9466. Особенности готового шва:

- Очень вязок.

- Устойчив к образованию трещин.

- Толстый слой шлака надёжно прикрывает зону сварки.

Расчётные параметры швов после сварки:

- Предел прочности при растяжении — до 480 МПа.

- Относительное удлинение — до 25%.

- Предел текучести — 410 МПа.

Рекомендуемый ток для сварки разными диаметрами:

| Диаметр, мм | 2 | 2,5 | 3 | 4 | 5 |

| Величина тока, А | 30-70 | 50-90 | 70-130 | 140-200 | 160-260 |

Мнение эксперта

Левин Дмитрий Константинович

Работать МР-3С можно и на переменном, и на постоянном токе.

Lb-52U

Универсальные электроды японского производства компании Kobelco. Отличаются тем, что прошли международную сертификацию и аттестацию НАКС. Соответствуют ГОСТ 9467-75.

Потребительские особенности:

- Шлак надёжно защищает зону сварки, легко отбивается.

- Дуга хорошо горит даже при перепадах напряжения в сети.

- Вероятность образования трещин внутри швов — минимальна.

- Во время сварки наблюдается минимальное разбрызгивание металла.

Шов получается вязким и пластичным.

Характеристики:

- Предел прочности при растяжении — 530-546 МПа.

- Относительное удлинение — до 31-35%.

- Предел текучести — 441-455 МПа.

Рекомендуемый сварочный ток:

| Диаметр, мм | 2,6 | 3,2 | 4 |

| Величина тока, А | 60-90 | 90-130 | 130-180 |

Допускается работа на постоянном и переменном токе всеми способами, кроме сварки в вертикальном положении сверху вниз.

Требуется прокалить электроды до сварки — 140 градусов — в течение 60 минут.

АНО-4

Универсальные электроды с рутиловым покрытием для работы от источников переменного или постоянного тока. ГОСТы: 9466-75, 9467-75.

Можно сваривать между собой стали, при условии, что содержание углерода в них — не более 0,25%. Также допускается производить наплавки. Положения для сварки — любые, кроме сверху вниз.

Характеристики полученных швов:

- Предел прочности при растяжении — до 430 МПа.

- Относительное удлинение — до 20%.

- Предел текучести — 390 МПа.

Рекомендуемый ток:

| Диаметр, мм | 3 | 4 | 5 |

| Величина тока, А | 80-150 | 120-180 | 150-230 |

Электроды упаковываются либо в небольшие тубусы весом до 1,5 кг, либо в пачки 5 кг.

ESAB ОК 94.25

Электроды годятся для работы с рядом материалов:

- Пережжённый чугун.

- Оловянная бронза.

- Латунь.

- Медь.

Допускается использовать для наплавки на стальные поверхности с целью получения коррозионностойких слоёв.

Характеристики полученных швов:

- Предел прочности при растяжении — до 330-390 МПа.

- Относительное удлинение — до 25%.

- Предел текучести — 235 МПа.

Рекомендуемый ток:

| Диаметр, мм | 2,5 | 3,2 | 4 |

| Величина тока, А | 60-90 | 90-125 | 125-170 |

Технологи рекомендуют нагревать детали перед сваркой до 300 градусов. Для контроля над температурным режимом можно использовать переносной пирометр или термокарандаши.

ESAB ОК AlMn1 (ОК 96.20)

Электроды для сварки алюминиевых сплавов без применения инертных газов. Состав стержня особый: Mn (марганец) — 1,00%, Si (кремний) — до 0,5%, Fe (железо) — до 0,7%, Al (алюминиевая основа) — всё остальное.

Сведения о качества получаемого соединения: при соблюдении технологии можно получить шов, не уступающий по прочности основному металлу.

Рекомендуемые параметры тока:

| Диаметр, мм | 2,5 | 3,2 | 4 |

| Величина тока, А | 50-90 | 70-110 | 90-130 |

Мнение эксперта

Левин Дмитрий Константинович

Поскольку алюминий мягкий, во время сварки нужно слегка вдавливать в сварочную ванну.

Распространённый диаметр электрода — 2,4 мм. Длина — 350 мм. Упакованы в герметичные пачки по 1-2 кг. Часто продаются поштучно.

Перед сваркой рекомендуется прокаливать электроды при температуре 110-140 градусов около 60 минут. А сами заготовки — до 150-300 градусов. Можно работать только на постоянном токе обратной полярности.

ESAB ОК 61.30

Электроды для работы с нержавеющими сталями, включая те, которые работают под температурными нагрузками.

Особенности материалов:

- Дуга легко зажигается.

Малое количество брызг при работе.

Малое количество брызг при работе. - Варить можно в любом положении. Исключение: сверху вниз.

- Шлаковая корка легко отделяется.

Использовать электроды можно и на переменном токе, и на постоянном.

Характеристики шва:

- Предел прочности при растяжении — до 560 МПа.

- Относительное удлинение — до 43%.

- Предел текучести — 430 МПа.

Рекомендуется выставлять сварочный ток:

| Диаметр, мм | 1,6 | 2 | 2,5 | 3,2 | 4 | 5 |

| Величина тока, А | 35-50 | 45-65 | 60-90 | 80-120 | 120-170 | 150-240 |

Предварительная прокалка не нужна.

Аналоги ESAB ОК 61.30: KISWEL KST-308L (KISWEL, Южная Корея), AG E308L-16 (SUPERON, Индия), ОЗЛ-8 (Россия).

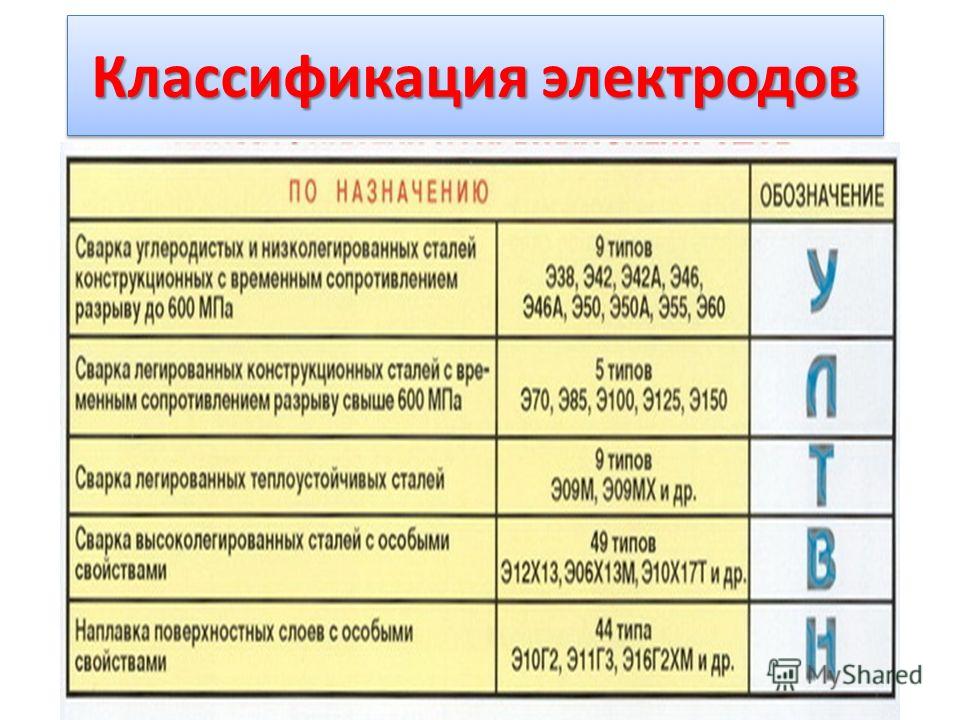

Назначение

Буква «У», которая размещается почти что в самом конце аббревиатуры информирует о том, что электроды предназначаются для сваривания элементов из низколегированной стали с пределом прочности примерно 60 кгс на квадратный миллиметр. В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» — соединение заготовок с особыми свойствами; «Н» — для наплавки.

В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» — соединение заготовок с особыми свойствами; «Н» — для наплавки.

Суть РДС

Кромки соединяемых деталей плавятся за счет выделяемой теплоты ионизированным потоком частиц между катодом и анодом – электрической дугой. Ионизация происходит вследствие наличия тока и короткого замыкания между двумя полюсами при постоянных или переменных характеристиках.

Инструментом, используемым для создания и горения дуги, является электрод – стержень металлического или неметаллического происхождения. Работа может выполняться как одним, так и несколькими стержнями с возможностью создания дополнительной дуги между ними (сварка трехфазной дугой). Ионизированный поток электронов окружен испарениями с инструмента и его покрытия, плавящегося металла соединяемых деталей, результатов их взаимодействия с воздухом. Виды электродов для сварки определяются с учетом всех характеристик, присущих конкретному материалу.

Виды электродов для сварки определяются с учетом всех характеристик, присущих конкретному материалу.

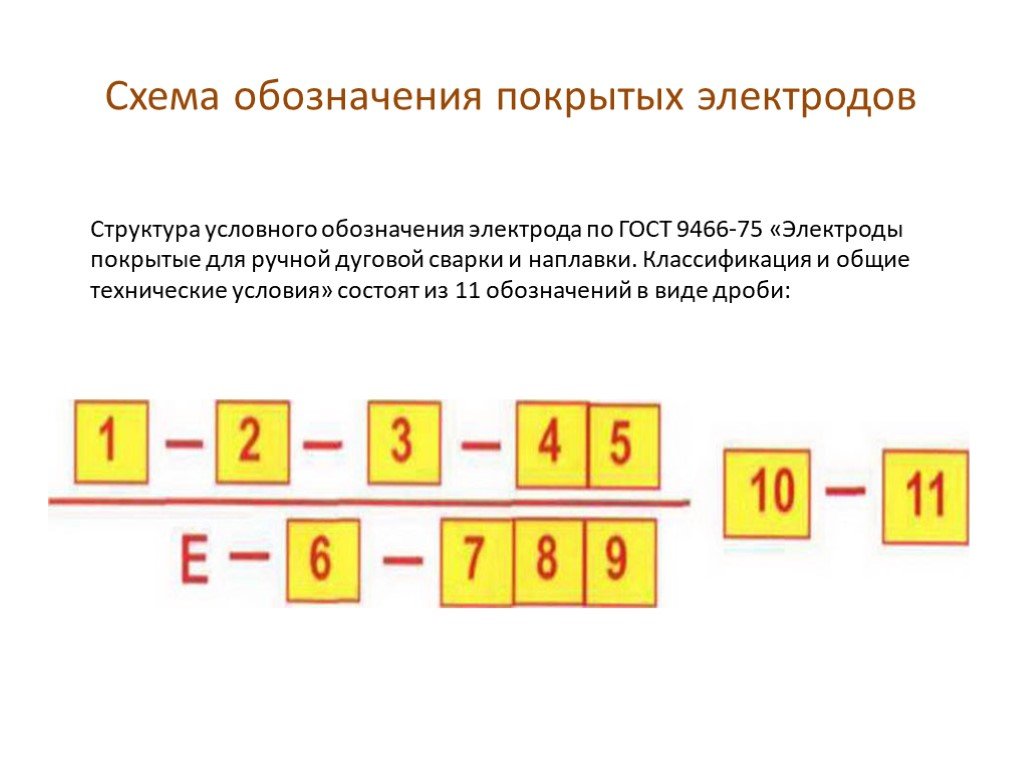

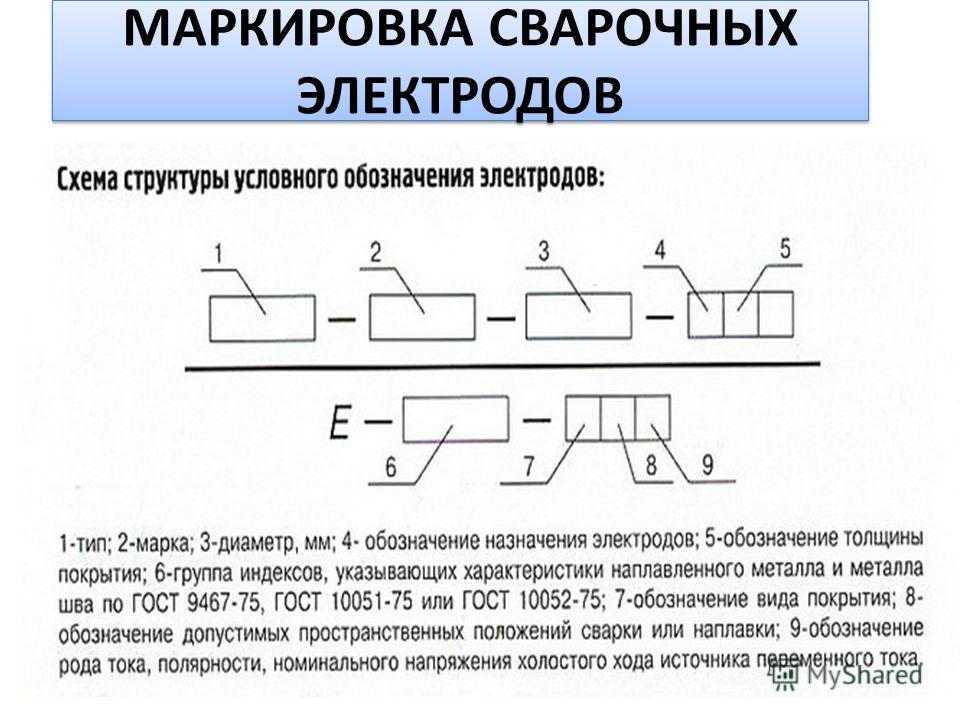

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

ГОСТ

Для покрытых стержней, посредством которых выполняется дуговая сварка, разработан ГОСТ 9466-75.

Кроме него существуют стандарты, распространяющиеся на электроды, исходя из их назначения.

Для примера, это ГОСТ 9467-75, ГОСТ 10052-75 и ГОСТ 1051-75.

Маркировка сварочных электродов

Маркировка электродов бывает простой, например, состоящей буквально из 3-х символов, и крайне сложной.

В качестве примера можно привести изделия Э50А и, например, Э42А, где:

- Первая бука Э буквально означает «электрод».

- Идущее следом число означает минимальное время сопротивления разрыву.

- Последующие буквы указывают на назначение изделия (А – допускается применение пластичного наплавляемого металла, имеющего повышенную вязкость, Н – изделия для наплавления на поверхности, У – для углеродистых сталей, Т – для теплоустойчивых легированных сталей).

Также в наплавке содержатся самые разные химические элементы, которые маркируются буквами Х, М, Б и Ф, что соответствует хрому, молибдену, ниобию и ванадию.

Касательно непосредственно сердечника, он маркируется следующим образом (последовательно):

- Св – буквенное обозначение сварочного типа проволоки.

- Число, указывающее на процентное содержание углерода.

- Буквы, в которых зашифрован код содержащихся легирующих веществ.

- Число, указывающее на процентное содержание легирующих веществ.

Тип покрытия

В буквенно-цифровом коде это обозначение находится в конце. Тип покрытия обозначается литерами, которые значат:

- «Б» — основное;

- «Ц» — целлюлозное;

- «Р» — рутиловое;

- «А» — кислое;

- «П» — прочее.

Нередко встречается сочетания разных букв. Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» — рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

О чем следует помнить, когда собирается начать сварку?

Прежде чем начать, следует тщательно осмотреть электроды для домашней сварки и определить:

Нет ли каких-то повреждения механического характера. Если они есть, то это является препятствием к дальнейшим действиям, сварочная дуга не будет стабильной, а защита расплавленного металла ванны качественной.

Влажность: Должна быть минимальна. Электроды будут сухими только в том случае, если они правильно хранились. Не переживайте, если этот пункт стал препятствием к осуществлению дальнейших действий – все еще можно исправить. Для этого необходимо просушить их в специальной печке или, если вы находитесь в домашних условиях, в обычном духовом шкафу.

Другой вариант, который потребует больших затрат по времени– оставить их в теплом, не влажном месте. Итак, сухие сварочные материалы станут для вас залогом прочного сварочного шва и снижением риска появления такого дефекта как газовые поры.

Срок годности у электродов используемых для ручной дуговой сварки определяется производителем, но как правило он без ограничений. Главное это условия хранения, которые также приводятся производителем. В закрытой пачке запечатанной в полиэтиленовую пленку, электродам ничего не будет даже через 10 лет.

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» — универсальный;

- «3» — работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» — сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

Определение силы тока

При дуговой сварке ручного типа она может быть разной – от 30 до 600 А. Выбор необходимого значения осуществляется в зависимости от диаметра рабочего электрода и типа шва относительно пространственного положения. Вычисляется следующим образом:

Выбор необходимого значения осуществляется в зависимости от диаметра рабочего электрода и типа шва относительно пространственного положения. Вычисляется следующим образом:

- Для нижних швов: I=d*k.

- Для верхних – I=k*d*0,8.

- Для горизонтальных – I=k*d*0,85.

- Для вертикальных швов – I=k*d*0,9.

где I – сила тока, А;

d – диаметр, мм;

k – коэффициент, А/мм.

Коэффициент зависит от диаметра стержня:

- для электродов толщиной 1-2 мм – k=25-30 А/мм;

- 3-4 мм – k=30-45 А/мм;

- 5-6 мм – k=45-60 А/мм.

Повышение силы ускоряет рабочий сварочный процесс. Преувеличение допустимых значений может привести к перегреву кромок, чрезмерному выгоранию компонентов, ухудшению качества сварного шва.

Выбор марки электродов для дуговой ручной сварки

Екатерина

Сварка — одно из важнейших ремесел для человека. Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей. Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Благодаря открытиям в этой области мы можем воплотить любые, даже самые смелые идеи: от изготовления распашных ворот до конструирования космических кораблей. Существует множество видов сварки, в том числе и промышленной, но среди них именно ручная дуговая сварка получила наибольшее распространение. Это простая и понятная технология, которой можно обучиться самостоятельно.

Современный рынок предлагает разные типы электродов для ручной дуговой сварки, в которых трудно разобраться начинающим сварщикам. В этой статье мы расскажем, какие бывают марки электродов для электродуговой ручной сварки и как их выбрать исходя из своих задач.

Содержание статьи

- Суть ручной дуговой сварки

- Краткая классификация электродов

- Виды электродов по назначению

- Виды покрытий для электродов

- Выбор диаметра электрода

- Выбор электродов в зависимости от типа шва

- Марки электродов, подходящие для ручной дуговой сварки

- Как выбрать качественные электроды

- Вместо заключения

Суть ручной дуговой сварки

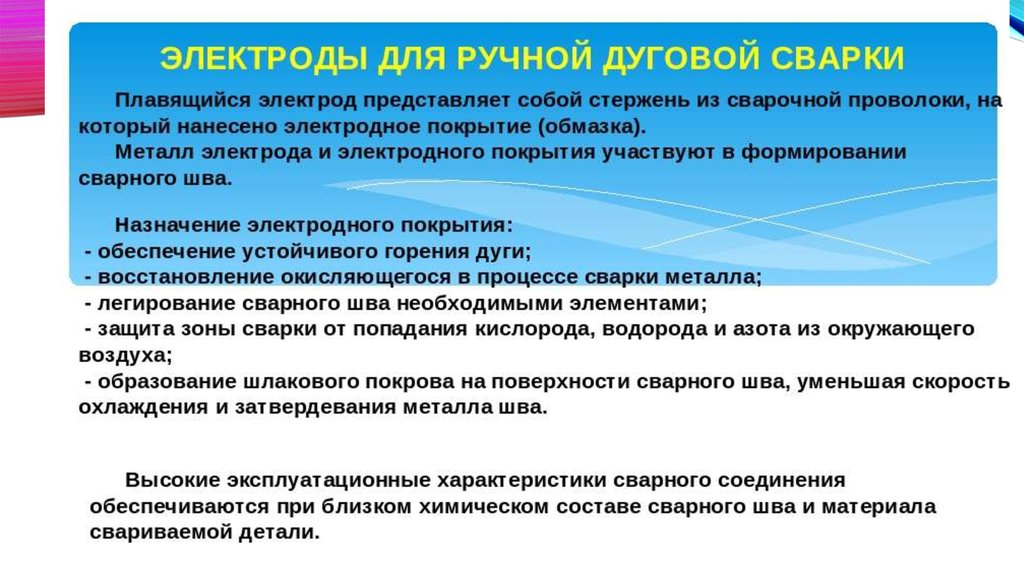

Прежде чем мы расскажем об электродах, давайте разберемся, что из себя представляет ручная дуговая сварка. Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания. При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания. При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

Ключевым элементом этого процесса является электрод. Без него невозможно зажечь дугу и поддерживать ее горение. Сварку можно производить, используя один или несколько электродов для дуговой сварки. Не существует единой классификации стержней, поскольку виды электродов для ручной сварки можно разделить на множество небольших категорий: начиная от назначения, заканчивая материалами изготовления. Кстати, сами электроды для электродуговой сварки могут изготавливаться не только из металла и об этом мы поговорим далее.

Краткая классификация электродов

Как мы писали выше, электроды сложно классифицировать лишь по одному параметру. Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

- Плавящиеся электроды. Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

- Неплавящиеся электроды. Изготавливаются из угля, графита или вольфрама. Их используют в паре со сварочной проволокой, потому что такие стержни не способны сформировать сварочный шов. При использовании угольных стержней используйте прямую полярность вместо обратной. Вольфрамовые стержни незаменимы при аргонодуговой сварке за счет высокой температуры плавления, но редко используются при ручной дуговой сварке.

- Электроды без покрытия или обмазки. Они используются в связке с флюсом, который непрерывно подается на протяжении всего сварочного процесса.

При ручной дуговой сварке такие стержни не используются.

При ручной дуговой сварке такие стержни не используются. - Электроды с покрытием или обмазкой. Самые распространенные электроды на рынке. Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

Виды электродов по назначению

В зависимости от свариваемого металла выбирается режим работы сварочного аппарата и электроды. Для разных металлов необходимы разные электроды, это называется назначением. Назначение указывается одной буквой на упаковке и на самом стержне.

Электроды с маркировкой «У» используются для сварки низколегированных и углеродистых сталей. Буквой «Л» обозначают стержни, используемые для сварки легированных конструкционных сталей, а для высоколегированных используется обозначение «В». Буквой «Т» обозначают стержни для теплостойких металлов, а буквой «Н» — стержни для наплавки.

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов.

При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название. - Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества.

Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего. - Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Выбор электродов в зависимости от типа шва

Также целесообразно проводить выбор электродов для ручной дуговой сварки по типу шва, которым вы собираетесь варить металл. Помимо стандартных горизонтальных, вертикальных, наклонных и швов под углом существуют также косые, стыковые, со скосами и многие другие. Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Марки электродов, подходящие для ручной дуговой сварки

Существуют также виды электродов для ручной дуговой сварки, разделяющиеся по маркам. Марка используемого электрода так же зависит от металла, который вам нужно сварить.

Для сварки углеродистых низколегированных сталей используются следующие марки:

- Э42: марки АНО-6, АНО-17, ВСЦ-4М.

- Э42: УОНИ-13/45, УОНИ-13/45А.

- Э46: АНО-4, АНО-34, ОЗС-6.

- Э46А: УОНИ-13/55К, АНО-8.

- Э50: ВСЦ-4А, 550-У.

- Э50А: АНО-27, АНО-ТМ, ИТС-4С.

- Э55: УОНИ-13/55У.

- Э60: АНО-ТМ60, УОНИ-13/65.

Для сварки легированных сталей (в том числе высокопрочных):

- Э70: АНП-1, АНП-2.

- Э85: УОНИ-13/85, УОНИ-13/85У.

- Э100: АН-ХН7, ОЗШ-1.

- Э125: НИИ-3М, Э150: НИАТ-3.

Для наплавки металла: ОЗН-400М/15Г4С, ЭН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/Н1-БК/Э-09Х31Н8АМ2, ЦН-6Л/Э-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

Для сварки чугуна: ОЗЧ-2/Cu, ОЗЧ-3/Ni, ОЗЧ-4/Ni.

Для сварки алюминия и его сплавов: ОЗА-1/Al, ОЗАНА-1/Al.

Для сварки меди и ее сплавов: АНЦ/ОЗМ-2/Cu, ОЗБ-2М/CuSn.

Для сварки никеля и его сплавов: ОЗЛ-32.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки. При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки.

Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Вместо заключения

Теперь вы знаете, как бывают типы покрытий электродов для ручной сварки и как их правильно выбрать. Начинающим сварщикам трудно разобраться в разнообразии маркировок и предназначении каждого типа электродов, но изучив их однажды вы существенно расширите свои возможности. Опытные мастера могут поделиться своим опытом в комментариях, он будет полезен для всех новичков. Желаем удачи!

Похожие публикации

Сварка ММА – EWM AG

- Общая информация о сварке ММА

- Тип тока

- Тип электрода

- Характеристики типов покрытия

- Сварка ММА выполнена правильно

- Зажигание дуги

- Направление электрода

- Дуга магнитной дуги

- Параметры сварки

- Ток в зависимости от диаметра электрода

- Необходимое оборудование

Общая информация

Сварка ММА (номер процесса 111) — это процедура сварки плавлением. Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Дуговая сварка металлическим электродом: процесс дуговой сварки, в котором используется плавящийся электрод. Дуговая сварка металлическим электродом без газовой защиты: процесс дуговой сварки металлическим электродом без добавления внешнего защитного газа и ручная дуговая сварка металлическим электродом: ручная дуговая сварка металлическим электродом с использованием электрода с покрытием.

В Германии последний метод известен как ручная дуговая сварка ( Lichtbogenhandschweissen ), сварка ММА ( E-Hand-Schweissen ) или электродная сварка ( Elektrodeschweissen ). В англоязычных странах широко используются аббревиатуры MMA или MMAW (Manual Metal Arc Welding). Характеризуется тем, что дуга горит между плавящимся электродом и сварочной ванной. Не требует внешней защиты; все защитные эффекты от атмосферы исходят от самого электрода. Электрод служит как проводником дуги, так и сварочным материалом. Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

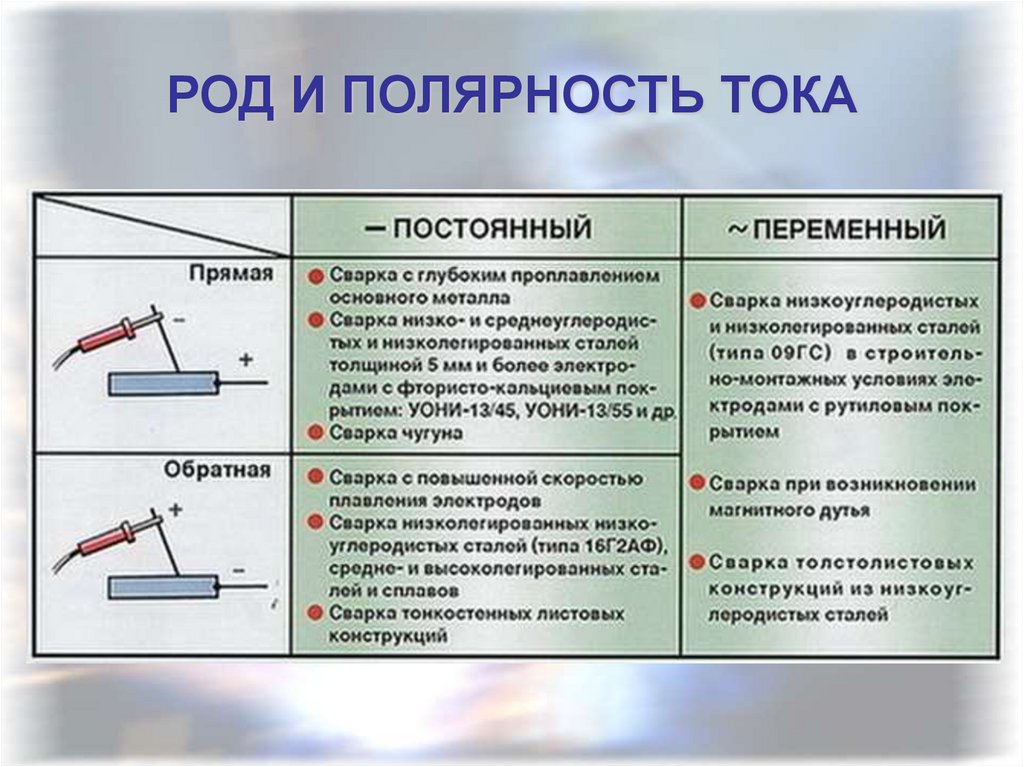

Тип тока

Вообще говоря, для дуговой сварки (сварки ММА) можно использовать как постоянный, так и переменный ток, но не все типы покрытия электродов можно сваривать синусоидальным переменным током, например нельзя использовать чисто основные электроды. Для большинства типов электродов при сварке постоянным током отрицательный полюс подключается к электроду, а положительный полюс — к заготовке. И здесь основные электроды являются исключением. Их лучше подключить к положительному полюсу. То же самое относится и к целлюлозным электродам некоторых производителей. Более подробная информация доступна в разделе «Типы электродов». Электрод – это инструмент сварщика. Сварщик направляет дугу, горящую на электроде, в бороздку сварного шва, расплавляя тем самым кромки бороздки; см. рис. 2. В зависимости от типа прорези и толщины основного металла требуются различные токи. Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Типы электродов

Стержневые электроды доступны с покрытиями, состоящими из различных компонентов. Структура покрытия определяет характеристики наплавки электрода, его сварочные свойства и качество наплавленного металла (см. раздел «Выбор электрода для ваших целей». Согласно DIN EN 499 стержневые электроды для сварки нелегированных сталей могут иметь различные типы покрытия.При этом важно различать общие типы и смешанные типы.Буквы, используемые для обозначения типов, взяты из первой буквы типа электрода.C=целлюлоза, A=кислота, R=рутил и B=основной В Германии преобладает рутиловый тип. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. По этой причине рутиловые электроды с толстым покрытием, которые являются общими для всех трех типов покрытия, обозначаются как RR в Во избежание путаницы Легированные и высоколегированные стержневые электроды не имеют такого разнообразия типов покрытия. s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

Характеристики типов покрытия

Состав и толщина покрытия особенно сильно влияют на характеристики сварки. Это связано как со стабильностью дуги, так и с переносом материала во время сварки, а также с вязкостью шлака и сварочной ванны. Размер капель, перемещающихся в дуге, имеет особое значение.

Изображение схематически изображает перенос капель четырех основных типов покрытий. Целлюлоза (а), рутил (б), кислотная (в) и основная (г).

Покрытие состоит в основном из органических компонентов, которые сгорают в дуге и тем самым образуют защитный газ, защищающий место сварки. Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Покрытие кислотного типа (A) состоит в основном из железной руды и марганцевой руды и обеспечивает большее количество кислорода для атмосферы дуги. Кислород также поглощается металлом сварного шва, уменьшая его поверхностное натяжение. Это приводит к очень тонкому распыленному переносу материала и металлу сварного шва с низкой вязкостью. Из-за этого электроды этого типа не подходят для позиционной сварки. Дуга также работает очень «горячо», что позволяет работать на высоких скоростях, но имеет тенденцию к образованию подрезов. Из-за этих недостатков стержневые электроды типа чистой кислоты редко используются в Германии.

Вместо этого используется рутил-кислотный (RA) электрод, представляющий собой смесь кислотного и рутилового электродов. Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Помимо электродов с чистым рутилом, в этой группе есть несколько смешанных типов. В рутил-целлюлозном (RC) типе часть рутила замещена целлюлозой. Так как при сварке целлюлоза сгорает, шлака образуется меньше. Таким образом, этот тип можно сваривать швом вертикально вниз (поз. PG). Однако он также имеет хорошие сварочные свойства в большинстве других положений.

Рутил-основной (RB) тип — еще один смешанный тип. Он имеет несколько более тонкое покрытие, чем тип RR. Это, а также особые свойства шлака делают его особенно подходящим для сварки в вертикальном положении вверх (PF). Это оставляет основной тип (B). В этом случае покрытие состоит в основном из основных оксидов кальция (CaO) и магния (MgO), которые добавляют в качестве разжижителя шлака фторид кальция (CaF2). При более высоких уровнях фторид кальция снижает способность к сварке на переменном токе. Поэтому чисто основные электроды нельзя сваривать на синусоидальном переменном токе, хотя существуют смешанные электроды с меньшим содержанием фторида кальция в покрытии, которые можно использовать на этом типе тока. Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные покрытия гигроскопичны. Поэтому важно тщательно поддерживать сухие условия хранения электродов. Если электроды контактируют с влагой, их необходимо высушить. Но если электроды свариваются всухую, металл шва имеет очень низкое содержание водорода. В дополнение к стержневым электродам с нормальным извлечением металла (<105 %) существуют также электроды с более высоким извлечением металла (обычно >160 %) из-за порошка железа, добавляемого через покрытие. Эти электроды известны как электроды с железным порошком или высокоэффективные электроды. Из-за высокой скорости наплавки они более экономичны, чем обычные электроды, во многих областях применения, хотя их обычно ограничивают горизонтальным (PA) и горизонтальным (PB) положениями.

Сварка ММА, выполненная правильно

Сварщик должен пройти соответствующую подготовку не только как мастер, но и в соответствующих технических аспектах, чтобы избежать ошибок. Образовательные рекомендации Немецкой ассоциации сварщиков и родственных методов ( DVS ) признаны во всем мире и приняты Международным институтом сварки (IIW). Перед началом сварки заготовки обычно прихватывают. Места прихватки должны быть достаточно длинными и толстыми, чтобы заготовки не могли слишком сильно сжаться во время сварки и не сломать места прихватки.

- Заготовка

- Сварной шов

- Шлак

- Арка

- Электрод с покрытием

- Держатель электрода

- Источник питания

Зажигание дуги

При сварке ММА процесс сварки инициируется прикосновением. Для установления цепи тока сварщик должен сначала создать короткое замыкание между электродом и заготовкой, а затем сразу же слегка приподнять электрод, вызывая зажигание дуги. Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно произойти значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно произойти значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Направление электрода

Электрод располагается вертикально или под небольшим углом к поверхности металлической панели. Он слегка наклонен в направлении сварки. Видимая длина дуги, т. е. расстояние между краем кратера и поверхностью заготовки, при этом должна быть примерно такой же, как диаметр стержня сердечника. Основные электроды необходимо приваривать очень короткой дугой (расстояние = 0,5 x диаметр стержня). Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

- Сварная фаска

- Стержневой электрод

- Жидкий наплавленный металл

- Жидкий шлак

- Охлажденный шлак

Дуга магнитной дуги

Дуга дуги относится к явлению, при котором дуга отклоняется от своей центральной оси и расширяется, издавая шипящий звук. Это отклонение может привести к разрывам. Провар может стать недостаточным, а в случае шлакообразующих сварочных процессов вытекание шлака может привести к шлаковым включениям в шве. Отклонение вызвано силами, возникающими из окружающего магнитного поля. Как и все проводники с током, электроды и дуги окружены кольцеобразным магнитным полем. Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа.

Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа. В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

Параметры сварки

При сварке ММА регулируется только сила тока. Напряжение дуги зависит от длины дуги, которую должен поддерживать сварщик. При регулировке тока необходимо учитывать токонесущую способность диаметра электрода. Как правило, нижние пределы относятся к сварке корневых проходов и для позиции PF, а верхние пределы относятся к другим позициям, заполняющим и заключительным проходам. По мере увеличения тока скорость наплавки и соответствующая скорость сварки также увеличиваются. Проникновение также увеличивается с течением. Указанные токи относятся только к нелегированным и низколегированным сталям. При работе с высоколегированными сталями и сплавами на основе никеля необходимо выбирать более низкие значения из-за более высокого электрического сопротивления.

Ток в зависимости от диаметра электрода

Всегда соблюдайте следующие правила расчета отдельных токов в А:

20-40 x Ø

- .

от 40 до 80 А.

от 40 до 80 А. - При диаметре 2,5 мм ток должен быть в пределах от 50 до 100 А.

30-50 x Ø

- При диаметре 3,2 мм ток должен быть в пределах 90 и 150 А.

- При диаметре 4,0 мм ток должен быть в пределах от 120 до 200 А.

- При диаметре 5,0 мм ток должен быть в пределах от 180 до 200 А.

35-60 x Ø

- При диаметре 6,0 мм ток должен составлять от 220 до 360 А.

Для успешной сварки ММА вам потребуется следующее оборудование:

- Источник питания

- Держатель электрода

- Стержневой электрод

- Рабочий зажим/клещи заземления

- Сварочные инструменты

- Рабочая одежда

Дополнительную информацию о сварке MIG/MAG см. в нашем словаре по сварке.

Стержневой электрод: коды, классификация и определение

- Категория должности: технология

- Автор сообщения: Сварить

Стержневой электрод: коды, классификация и определение

Стержневой электрод

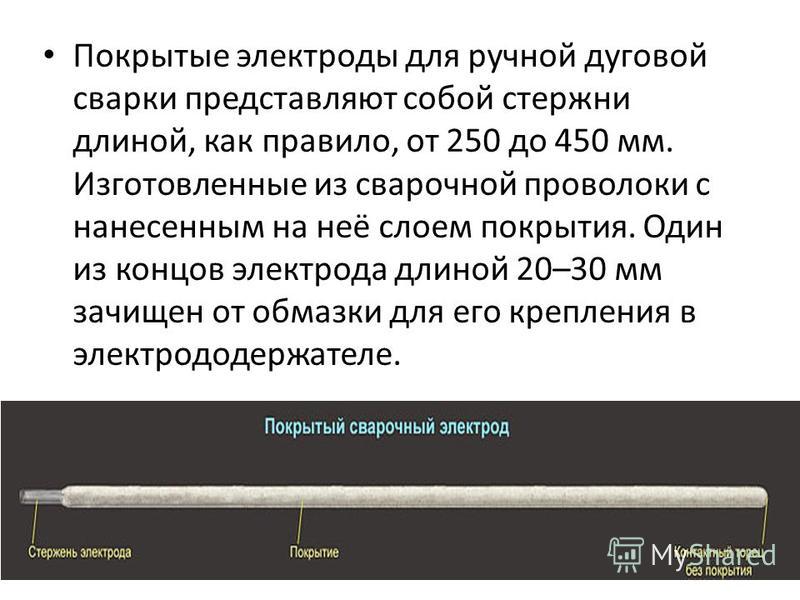

Стержневой электрод (используемый при ручной дуговой сварке металлическим электродом / дуговой сварке в среде защитного газа) представляет собой проволоку с сердечником различных размеров и толщины, поверх которой нанесено флюсовое покрытие.

Процесс сварки электродом обычно определяется как ручная дуговая сварка металлическим электродом. В этом методе стержневые электроды используются для соединения металлов. Поэтому его еще называют «сварка стержнем».

Стержень Электроды

Для различных металлов производятся различные марки электродов в зависимости от их химического состава, например: –

| Основной материал | № п/группы | Наполнитель | ||

Предпочтительный Электрод | Альтернативный Электрод | |||

| Углеродистая сталь (A53 A106) | 1 | ЭР70С-2,С-3, С5, РГ 60 , 65 | E6010 Корень E7018 | Э 6013, Э7015 E7028 |

Углеродистая сталь (A333 гр. 1/6) 1/6) | 1 | ER 70S-1B | Э7018 Г | Э7018 |

| Низкий и средний уровень Легированная сталь | 3/A335 P1 | ER 70S-1B | Е7010-А1 E7018-1 | Е7015-1 |

| 3/A335 P2 | — | Е8018-В1 | Е8016-В1 | |

| 4/A335 P11 | ER515 | E6016-B2 | Е8018-В2 | |

| 4/А335 Р12 | ||||

| 5/A335 P22 | ER90S-B3 | Е9016-В3 | Е9018-В3 | |

| 5/A335 P5 | ER80S-B6 | Е8018-В6 | — | |

| 5/A335 P7 | ER80S-B8 | Е8018-В7 | — | |

| 5/A335 P9 | ER80S-B8 | Е8018-В8 | — | |

| Нержавеющая сталь | 6 | ER309 | Э309 | Э312 |

| ER410 | Э410 | — | ||

| 7 | ER309 | Э309 | Эни Cr Fe-3 | |

| ER430 | Э430 | Эни Cr Fe-3 | ||

| 8/А312 ТР304 | ER308 | Э308 | — | |

| 8/А312 ТП304Л | ЭР308Л | Э308Л | — | |

| 8/А312 ТП304Х | ER16-8-2 | Е16-6-2 | Э308 | |

| 8/A312 TP308 | ER309 | Э309 | Э310 | |

| 8/А312 ТП310 | ER310 | Э310 | — | |

| 8/А312 ТП316 | ER316 | Э316 | Е16-8-2 | |

| 8/А312 ТП316Л | ЭР316Л | Э316Л | E308 Мо Л | |

| 8/А312 ТП316Х | Е16-8-2 | Э316 | ER16-8-2 | |

| 8/A312 TP317 | ER317 | Э317 | — | |

| 8/A312 TP321 | ER347 | Э347 | — | |

| 8/А312 ТП321Х | ER16-8-2 | Е16-6-2 | Э347 | |

| 8/A312 TP347 | Эр347 | Э347 | — | |

| 8/А312 ТП347Х | ER16-8-2 | Е16-8-2 | Э347 | |

| 8/A312 TP348 | ER348 | Э347Л То346 | Э347 | |

| 8/А312 ТП348Х | ER16-8-2 | Е16-8-2 | Э347 | |

Полную таблицу состава материалов и кодов с номером p/группы и электродами можно скачать здесь:

Скачать

Код штифтового электрода |

Код электродов предоставляет информацию о прочности, составах флюсового покрытия, характере шлака, силе тока, полярности, положении сварного шва и т.