Обозначение нержавейки: Маркировка нержавеющей стали: обозначение, расшифровка, примеры

Содержание

Крепёжная нержавеющая продукция — маркировка обозначения сходства

Нержавеющие метизы маркировка соответствие разных стандартов

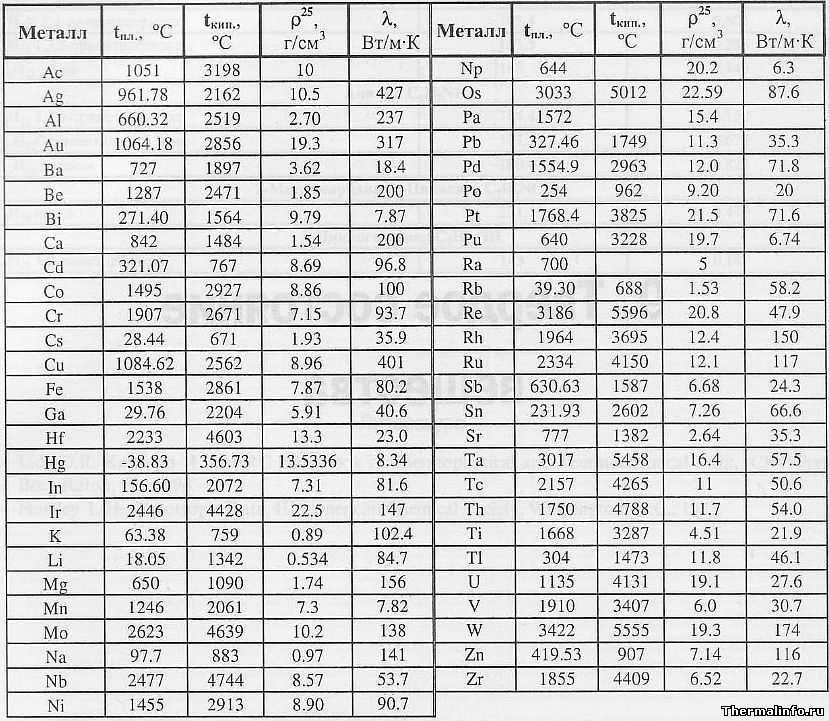

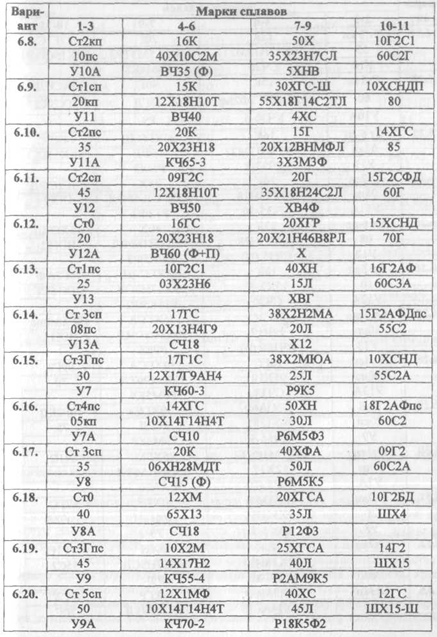

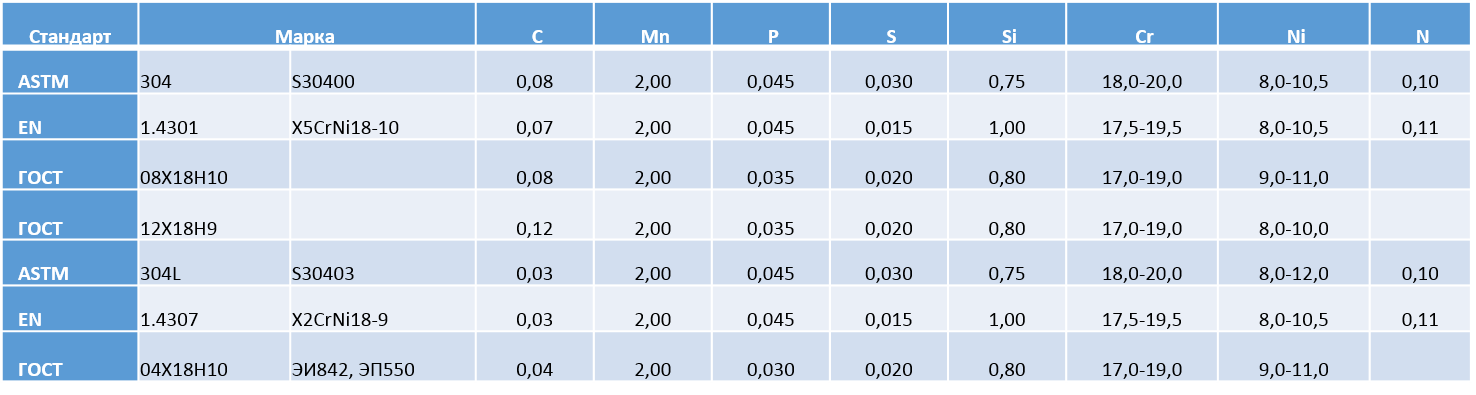

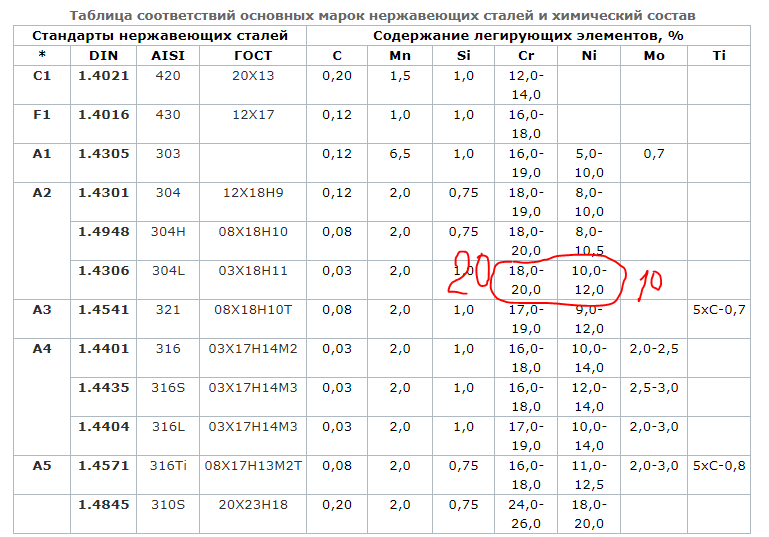

Таблица сходства основных марок коррозионно-стойких нержавеющих сталей в метизной индустрии Европы и РФ и их химический состав ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3).

Марки A1, A2, A3, A4, A5, C1, C3, C4, F1.

Существует определённая структура типов равных марок коррозионно-стойких нержавеющих сталей, используемых в Европе и РФ в метизной индустрии (болты, гайки, шпильки, штифты… )

описанная в Таблице 1 ниже и еще ниже приводится Таблица 2, которая содержит практически используемые марки и их соответствия по ГОСТ, DIN (Wr.N), AISI:

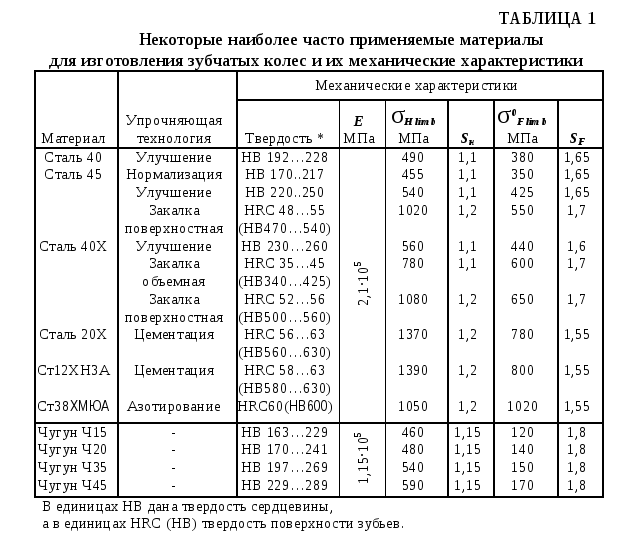

Таблица 1 – Марки нержавеющей стали. Химический состав. Полный перечень марок метизной нержавейки по ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3 )

Класс стали | Марка | Химический состав, %1) | Сноска | ||||||||

С | Si | Мn | Р | S | Сr | Mo | Ni | Сu | |||

Аустенитные | А1 | 0,12 | 1 | 6,5 | 0,2 | 0,15-0,35 | 16-19 | 0,7 | 5-10 | 1,75-2,25 | 2), 3), 4) |

| А2 | 0,1 | 1 | 2 | 0,05 | 0,03 | 15-20 | –5) | 8-19 | 4 | 7), 8) | |

| A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17-19 | –5) | 9-12 | 1 | 9) | |

| А4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16-18,5 | 2-3 | 10-15 | 1 | 8), 10) | |

| А5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16-18,5 | 2-3 | 10,5-14 | 1 | 9), 10) | |

Мартенситные | С1 | 0,09-0,15 | 1 | 1 | 0,05 | 0,03 | 11,5-14 | – | 1 | – | 10) |

| С3 | 0,17-0,25 | 1 | 1 | 0,04 | 0,03 | 16-18 | – | 1,5-2,5 | – | – | |

| С4 | 0,08-0,15 | 1 | 1,5 | 0,06 | 0,15-0,35 | 12-14 | 0,6 | 1 | – | 2), 10) | |

Ферритные | F1 | 0,12 | 1 | 1 | 0,04 | 0,03 | 15-18 | –6) | 1 | – | 11), 12) |

Приведены максимальные значения, если не указано иное.

Сера может быть заменена селеном.

Если содержание никеля менее 8 %, то содержание марганца должно быть не менее 5 %.

При содержании никеля более 8 % нижний предел содержания меди не применяется.

Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

Молибден может присутствовать по решению изготовителя стали.

Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

Для стабилизации содержание титана должно быть не менее 5 x % С, но не более 0,8 %, или содержание ниобия и (или) тантала – не менее 10 x % С, но не более 1,0 %.

По решению изготовителя стали содержание углерода может быть выше для достижения особых механических свойств, но не должно превышать 0,12 %.

Допускается содержание титана не менее 5 x % С, но не более 0,8 %.

Допускается содержание ниобия и (или) тантала не менее 10 x % С, но не более 1,0 %.

Таблица 2: соответствий основных марок коррозионно-стойких нержавеющих сталей в крепежной индустрии Европы и РФ и их химический состав ISO 3506 (1,2,3) = ГОСТ Р- ИСО 3506 (1,2,3)

Стандарты нержавеющих сталей | Содержание легирующих элементов, % | |||||||||

Марка | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

С1 | 1. 4021 4021 | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 | – | – | – |

F1 | 1.4016 | 430 | 12Х17 | 0,08 | 1,0 | 1,0 | 16,0-18,0 | – | – | – |

A2 | 1.4301 | 304 | 12Х18Н9 | 0,07 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | – | – |

| 1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 | – | – | |

1. 4306 4306 | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | – | – | |

A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | – | 5хС-0,7 |

A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | – |

| 1.4435 | 316S | 03Х17Н14М3 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 | – | |

1. 4404 4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | – | |

A5 | 1.4571 | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 |

| 1.4845 | 310S | 20Х23Н18 | 0,08 | 2,0 | 0,75 | 24,0-26,0 | 19,0-21,0 | – | – | |

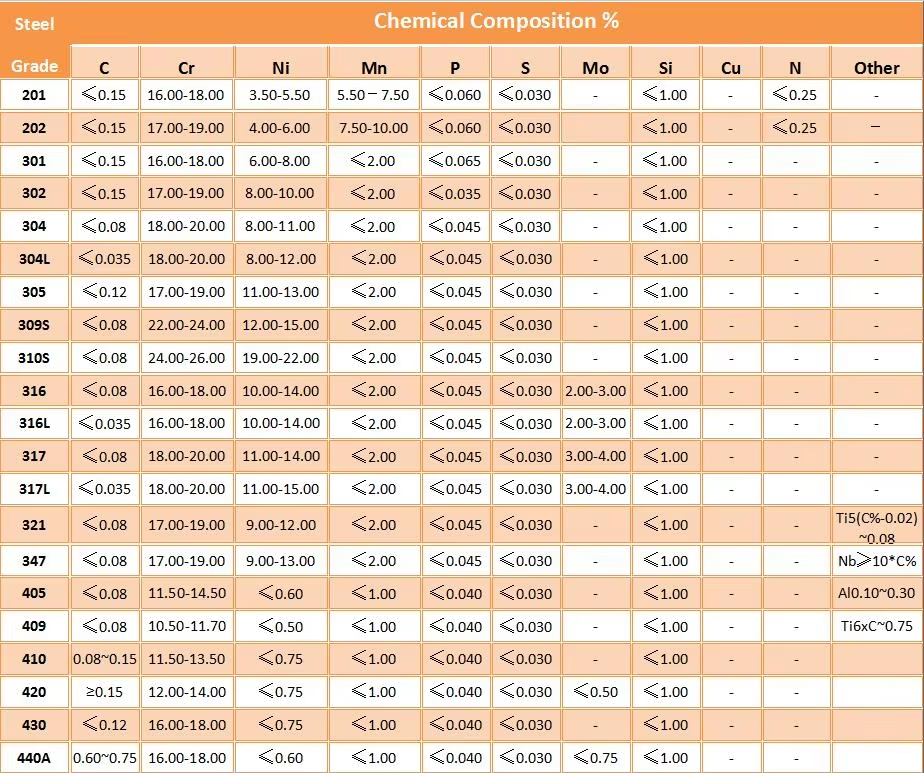

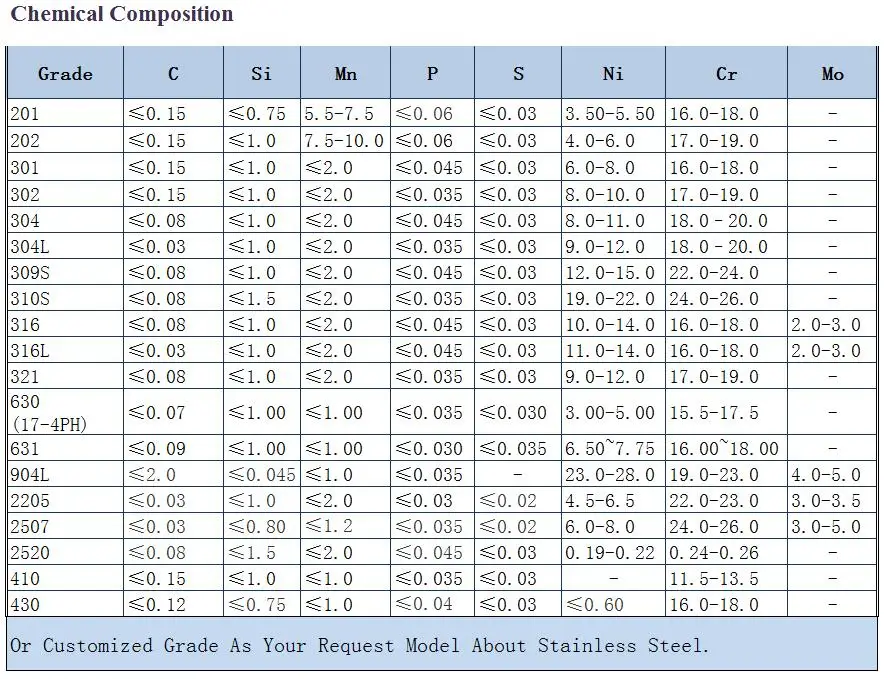

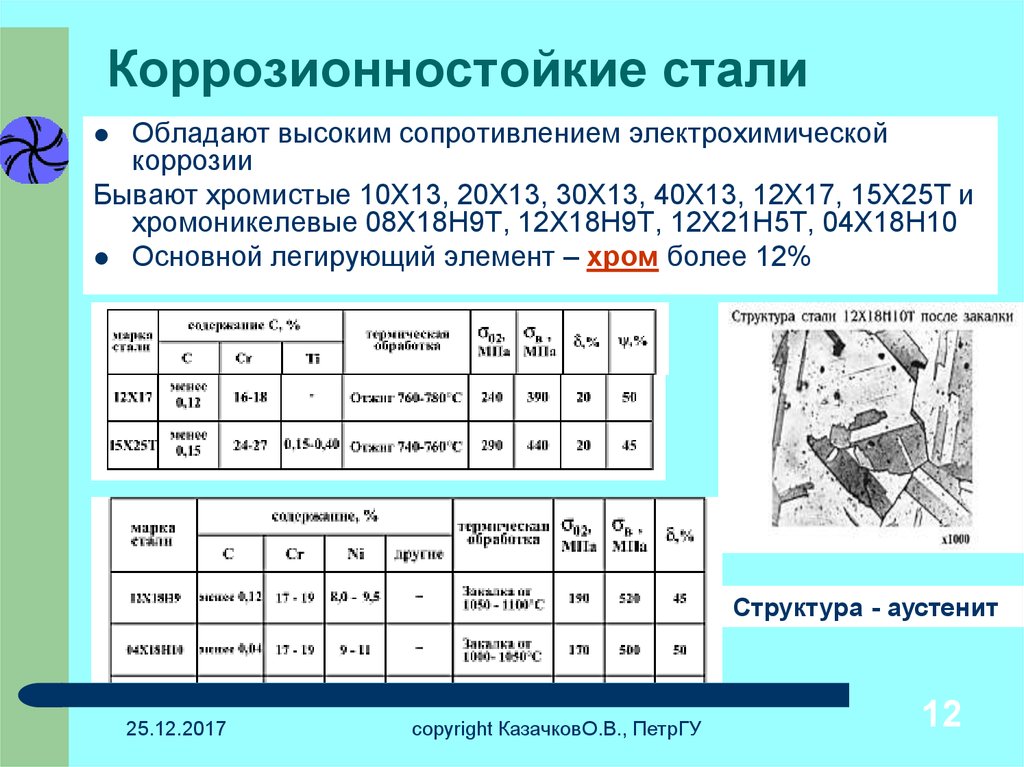

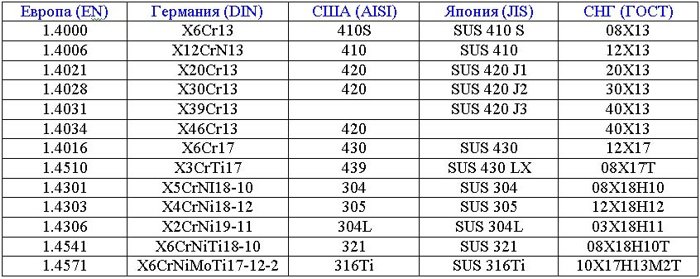

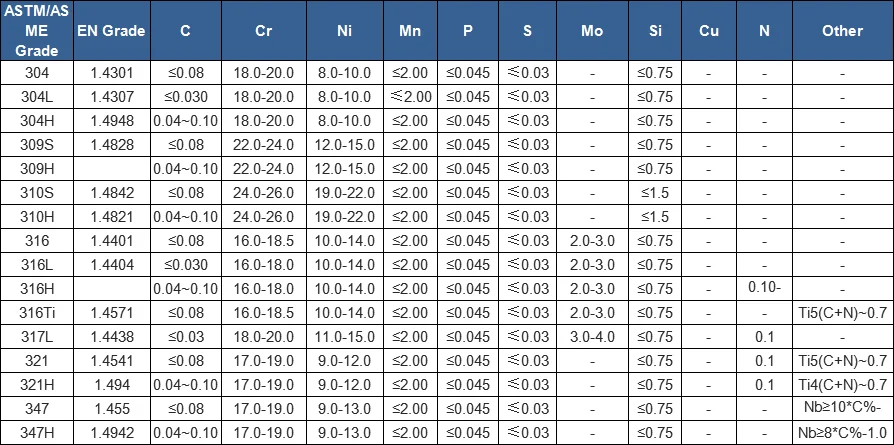

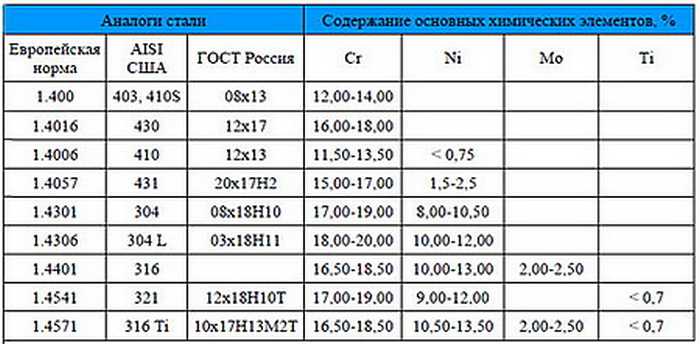

Химический состав нержавеющей стали и соответствие стандартов DIN, AISI, ГОСТ, EN, ASTM, AFNOR

До нержавіючий сталі відносять групу корозійностійких сталей з вмістом мінімум 10. 5 % хрому і низьким вмістом вуглецю. Для прикладу наведемо просту таблицю різних сплавів з залізом.

5 % хрому і низьким вмістом вуглецю. Для прикладу наведемо просту таблицю різних сплавів з залізом.

Чавун | Fe + C > 2% |

Вуглецева сталь | Fe + C < 2% |

Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, тощо) > 5% |

Нержавіюча сталь | Fe + C < 1.2% + Cr > 10.5% |

Крім Хрому як «основний нержавіючої складової» в складі нержавіючої сталі можуть бути Нікель, Молібден, Титан, Ніобій, Сірка, Фосфор та інші легуючі елементи визначають властивості сталі.

Таблиця відповідностей основних нержавіючих марок сталей і хімічний склад

Стандарти нержавіючих сталей | Вміст легуючих елементів, % | |||||||||

* | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

С1 | 1. | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 |

|

|

|

F1 | 1.4016 | 430 | 12Х17 | 0,08 | 1,0 | 1,0 | 16,0-18,0 |

|

|

|

A2 | 1.4301 | 304 | 12Х18Н9 | 0,07 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 |

|

|

1. | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 |

|

| |

1.4306 | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 |

|

| |

A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 |

| 5хС-0,7 |

A4 | 1. | 316 | 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 |

|

1.4435 | 316S | 03Х17Н14М3 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 |

| |

1.4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 |

| |

A5 | 1. | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 |

| 1.4845 | 310S | 20Х23Н18 | 0,08 | 2,0 | 0,75 | 24,0-26,0 | 19,0-21,0 |

|

|

Позначення нержавіючих сталей:

С1 — Мартенситна сталь

F1 — Феритної сталі

A1, A2, A3, A4, A5 — Аустенітні нержавіючі сталі

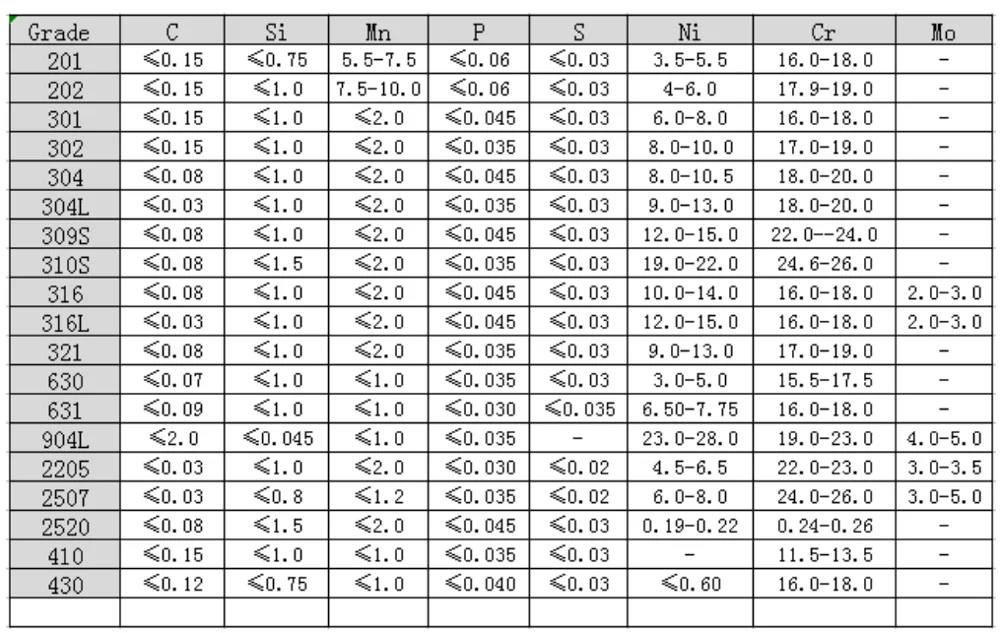

Нижче вказана більш повна таблиця найбільш поширених видів нержавіючих сталей та їх відповідність різним стандартам. Найбільш поширена група нержавіючої сталі A2 = X 5 CrNi 18 10 = вуглець-0,05% хром-18% нікель-10% = EN позначення 1.4301 = AISI 304. Необхідно звернути увагу на цифри 18 і 10 в позначенні. У побуті, на нержавіючої посуді, часто зустрічається позначення 18/10 — це ні що інше, як скорочена позначення нержавійки з відсотковим вмістом хрому 18% і нікелю 10%. Набагато цікавіше інші добавки. Ось їх виробники замовчують — це і складає їх комерційний «секрет» і вартість дорогих брендів. У таблиці нижче вказані види нержавіючої сталі з різним вмістом елементів. Яка дістанеться вам — покаже тільки спектрограф. Побутових способів дізнатися хімсклад, на жаль, поки не придумали. До речі, магнитится вона чи ні — взагалі не показник. Нержавіюча сталь може бути магнітної. Друга за поширеністю група нержавійки A4 = X 5 CrNiMo 17 12 2 = вуглець-0,05% хром-17% нікель-12% молібден-2% = EN позначення 1. Керуючись таблицею можна знайти відповідники, що часто зустрічаються позначень нержавіючого кріплення поряд з матеріалом A2 і A4, наприклад: DIN 7 A1 = Штифт циліндричний X 10 CrNi S 18 9 — AISI 303 — A1 DIN 934 A2 = Гайка шестигранна X 5 CrNi 18 10 — 1.4301 — AISI 304 Також видно, що неіржавіюча сталь 316L відрізняється від 316 більш низьким вмістом вуглецю.

Першоджерело таблиці BZN GmbH, Werkstoffe | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Умовні позначення:

DIN — Deutsche Industrie Norm

EN — Стандарт Євронорми EN 10027

ASTM — American Society for Testing and Materials

AISI — American Iron and Steel Institute

AFNOR — Association Francaise de Normalisation

Позначення хімічних елементів у таблицях:

Fe — залізо;

З — Вуглець

Mn — Марганець

Si — Кремній

Cr — Хром

Ni — Нікель

Mo — Молібден

Ti — Титан

Марки нержавеющей стали

| МАРКИ СТАЛИ AISI | МАРКИ СТАЛИ ГОСТ (РОССИЯ) | КАТЕГОРИИ |

| . | ||

| . | ||

| AISI 201 | 08х18н10 | легированная сталь |

| . | ||

| AISI 304 | 08х18н10т | пищевая нержавейка |

| . | ||

| AISI 304l | 12х17 | |

| . | ||

| AISI 310S | 10х23н18 | |

. | ||

| AISI 316 | 12х18н10т | |

| . | ||

| AISI 316l | ||

| . | ||

| AISI 316Ti | ||

| . | ||

| AISI 321 | ||

| . | ||

| AISI 430 |

Для посетителей сайта в разделе «МАРОЧНИК» в виде каталога предоставлена информация о марках нержавеющей стали, которые используют для производства сортового, листового нержавеющего проката, круглых и профильных труб, а также фитингов и трубопроводной арматуры. Отсутствие единого международного стандарта обозначения коррозионностойких легированных сталей и сплавов – причина различных способов маркировки металлопроката в зависимости от страны происхождения. Нержавеющая сталь импортируется на рынок Беларуси из Европы, России, Китая и других стран, где производство нержавейки регламентируется внутренними системами стандартизации.

Нержавеющая сталь импортируется на рынок Беларуси из Европы, России, Китая и других стран, где производство нержавейки регламентируется внутренними системами стандартизации.

Общая информация о нержавеющих сталях и сплавах не является альтернативой действующей нормативно-технической документации (ГОСТам и Техническим Условиям) и изложена для общего ознакомления. Марочник зарубежных нержавеющих сталей и сплавов AISI, а также аналоги и заменители согласно классификации ГОСТ российских производителей поможет вам в выборе нержавеющего металлопроката нужной марки стали.

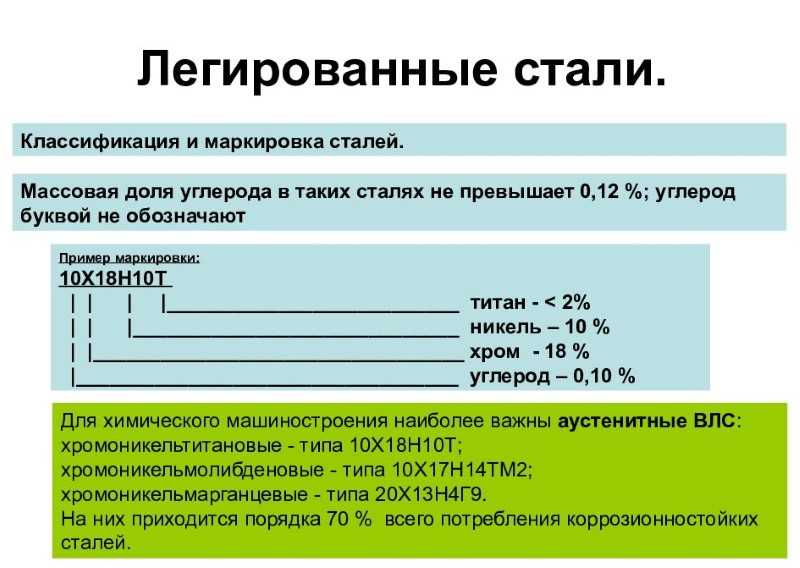

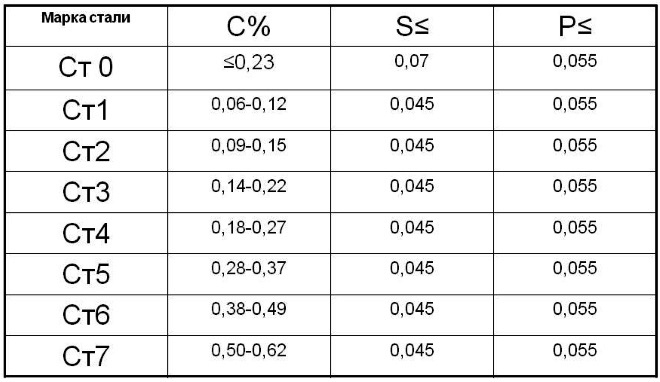

Российские марки нержавеющей стали

Принятая в СССР система маркировки нержавеющей стали согласно ГОСТу 5632-72 используется производителями России и других стран входящих состав СНГ. Для обозначения марки нержавейки разработана буквенно-цифровая формула. Буквы обозначают химический элемент в составе сплава, а цифры его количественное содержание. В марочнике приведены данные о нержавеющих марках стали изготовленных по нормам ГОСТа, справочная информация о расшифровке, технических характеристиках, сферах применения, физических и химических свойствах, заменителях и аналогах зарубежных производителей.

Нержавеющая сталь AISI

В США для маркировки нержавеющей стали применяется несколько стандартов: AISI, ASTM, ASME, AMS. Классификация коррозионностойких марок AISI разработана Американским институтом стали и сплавов. Приведенные в марочнике российские аналоги нержавейки, соответствующие маркам стали AISI помогут вам подобрать эквиваленты по химическому составу сплава.

Нержавейка из Европы может классифицироваться как по национальным стандартам производителей (Германия, Австрия, Франция, Италия, Польша), так и по общему стандарту Европейского Союза (EN). Собственные стандарты маркировки нержавеющей стали имеют производители металлопроката Японии и Китая.

Специальные нержавеющие стали и сплавы

Кислотостойкие марки стали

Химическая и перерабатывающая промышленность основные потребители нержавеющей стали устойчивой к воздействию слабых и сильных растворов кислот. Цистерны, котлы, резервуары для хранения и транспортировки химических агрессивных веществ, сваривают из листовой нержавейки устойчивой к кислотной коррозии. Трубы, запорная и соединительная арматура из легированных сплавов используется для изготовления трубопроводов, конструкционных элементов и оборудования. На сайте вы найдете информацию о кислотоустойчивых марках нержавеющей стали российского производства и их зарубежных аналогах.

Трубы, запорная и соединительная арматура из легированных сплавов используется для изготовления трубопроводов, конструкционных элементов и оборудования. На сайте вы найдете информацию о кислотоустойчивых марках нержавеющей стали российского производства и их зарубежных аналогах.

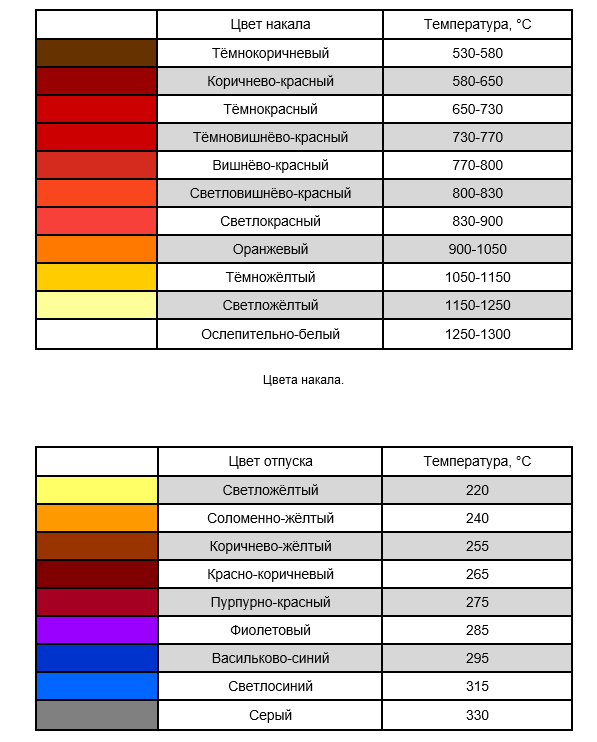

Жаростойкая нержавеющая сталь

Воздействие высоких температур отрицательно воздействует на структуру металлов и снижает эксплуатационные качества, вызывая коррозию и разрушение. Кроме структурных изменений, при нагревании неустойчивых к температуре сталей портится внешний вид изделий. Легирующие добавки придают нержавеющим сплавам жаропрочность, что позволяет использовать нержавейку для производства дымоходных труб, котлов, печей для обжига и выпечки, коптильных камер, пищевых лотков и посуды. Жаропрочные свойства стали – одна из причин постоянно растущего спроса на нержавейку.

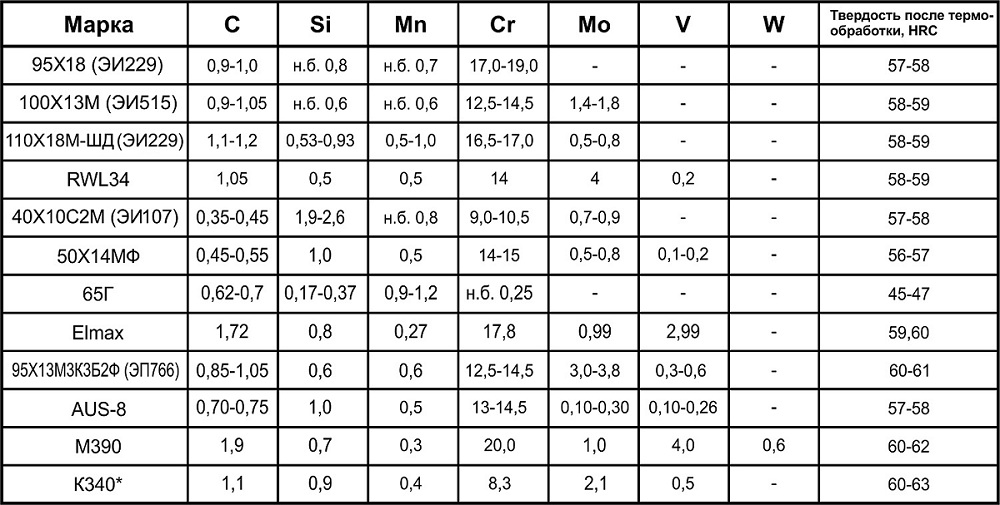

Инструментальные и конструкционные марки нержавеющей стали

Уникальные эксплуатационные свойства металлопроката из нержавеющей стали позволяют использовать его в химической, нефтяной, транспортной, легкой и пищевой промышленности. Производство оборудования, приборов, емкостей, сосудов, износостойких деталей, режущих инструментов — вот малый перечень применения стали из нержавеющих сплавов. В строительстве нержавейку используют для отделки интерьеров и наружных стен зданий. Декоративные нержавеющие листы, имитирующие золото используют для изготовления кровли и фасадных панелей. Круглые и профильные трубы прекрасный материал для сварных и сборных нержавеющих металлоконструкций. Ограждения лестничных пролетов и пандусов, перила для балконов, турникеты, трапы, лестницы, решетки рекламные вывески и другие конструкционные элементы зданий и сооружений выполняют из листов и нержавеющих труб различного сечения.

Производство оборудования, приборов, емкостей, сосудов, износостойких деталей, режущих инструментов — вот малый перечень применения стали из нержавеющих сплавов. В строительстве нержавейку используют для отделки интерьеров и наружных стен зданий. Декоративные нержавеющие листы, имитирующие золото используют для изготовления кровли и фасадных панелей. Круглые и профильные трубы прекрасный материал для сварных и сборных нержавеющих металлоконструкций. Ограждения лестничных пролетов и пандусов, перила для балконов, турникеты, трапы, лестницы, решетки рекламные вывески и другие конструкционные элементы зданий и сооружений выполняют из листов и нержавеющих труб различного сечения.

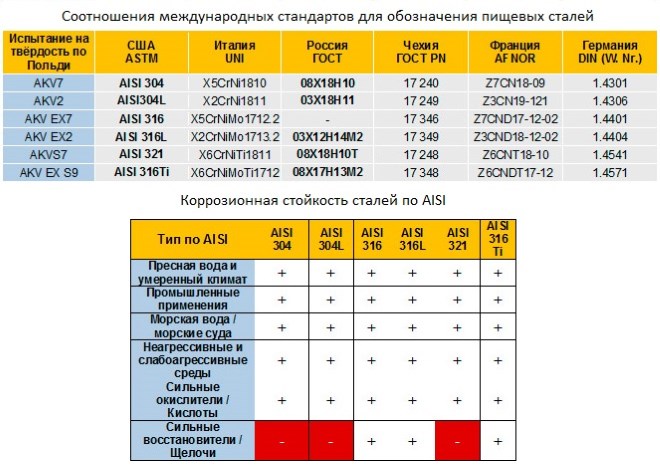

«Пищевые марки стали»

Группа марок нержавеющей стали, из которых производят бытовую технику для дома, посуду, столовые приборы и ножи, оборудование, емкости и мебель для пищевой и перерабатывающей промышленности, объектов общественного питания, в обиходе получила название пищевой нержавейки.

«Ювелирная нержавейка»

Гигиеничность, долговечность, пластичность и привлекательный внешний вид позволяют использовать нержавеющую сталь для изготовления ювелирных украшений.

«Медицинская нержавеющая сталь»

Для производства медицинского оборудования, приборов, мебели, резервуаров и других изделий используют нержавеющие листы, трубы и трубки, уголки, пруты и арматуру. Хирургические инструменты: скальпели, зажимы, пинцеты, ложечки, иглы и многие другие предметы, также изготавливают из легированных марок стали.

Рейтинг: 9.80/10

— 75

голосов

Марки нержавеющей стали | Полезные статьи о металлопрокате

Нержавеющая сталь – термин, используемый для описания широкого спектра качественных сталей, с процентным содержанием хрома не меньше 11%, что, в свою очередь, делает их стойкими к коррозии. Это означает, что такой материал не портится ни химически, ни в результате электрохимической реакции с окружающей средой. Почему именно так? Причины коррозионной стойкости нержавеющей стали кроются именно в высоком содержании хрома, который, вступая в химическую реакцию с кислородом, создает на поверхности защитный слой из оксида хрома и железа, невидимый невооруженным глазом. В результате получается всеобъемлющий «щит» от кислотных веществ, который, при контакте с кислородом, способен восстанавливаться даже в случае механического повреждения. Какими же общими свойствами обладают все марки нержавеющей стали?

В результате получается всеобъемлющий «щит» от кислотных веществ, который, при контакте с кислородом, способен восстанавливаться даже в случае механического повреждения. Какими же общими свойствами обладают все марки нержавеющей стали?

Свойства нержавеющей стали

Нержавеющая сталь стала активно использоваться в разных сферах производства с начала прошлого века, и сегодня ее популярность продолжает расти. Это связано с рядом уникальных свойств, которые ставят нержавеющую сталь на первое место среди наиболее функциональных материалов. Термостойкость, биостойкость, коррозионная устойчивость, простота обработки и очистки – вот лишь некоторые из преимуществ материала. Добавьте к этому отличную свариваемость, эстетичный внешний вид и возможность полной вторичной переработки, и вы получите продукт, не только работоспособный, но и экологически чистый. Ниже мы рассмотрим, какие марки нержавеющей стали бывают.

Популярные марки стали

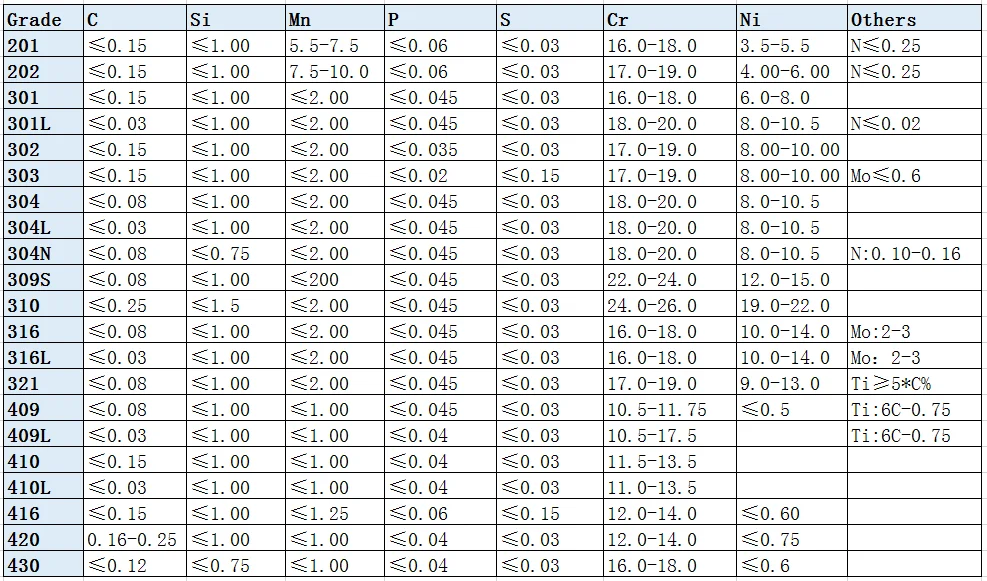

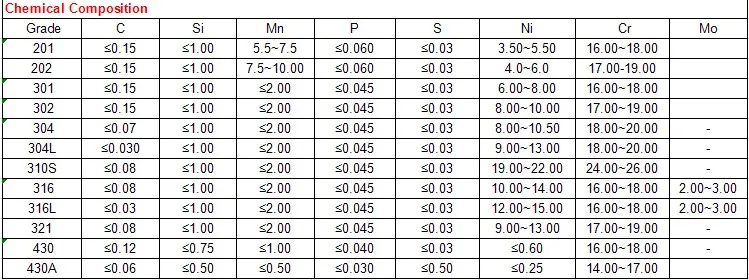

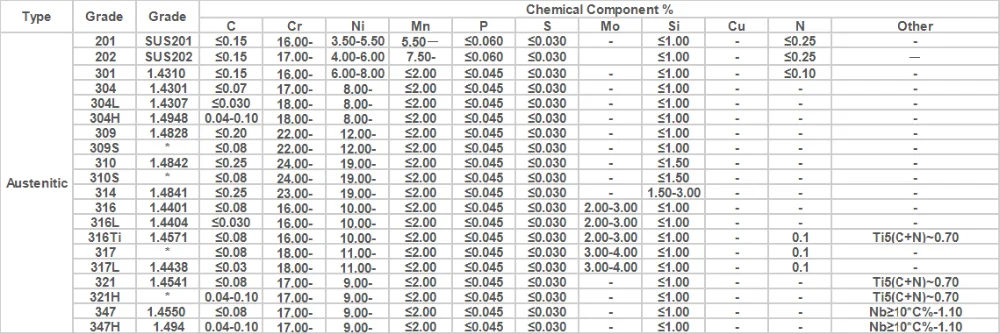

Наиболее широко используемое обозначение стали – AISI, полученное от Американского института железа и стали. Стали AISI делятся на различные серии, наиболее часто используемыми являются марки AISI 300 и 400 серии.

Стали AISI делятся на различные серии, наиболее часто используемыми являются марки AISI 300 и 400 серии.

В первую группу входят аустенитные, хромистые сплавы с добавкой никеля или молибдена с никелем. Особенности этой марки нержавеющей стали заключаются в стойкости к коррозии, немагнитности, хорошей свариваемости, прочность и пластичности. Также аустенитные стали 300 класса и один из представителей 200 класса – AISI 201 способны без повреждений контактировать с азотной кислотой.

AISI 304 и AISI 316 – марки нержавеющей стали, которые чаще всего используют при производстве оборудования для общественного питания и в пищевой промышленности. Они имеют схожие физические свойства и химический состав, с той разницей, что AISI 316 дополнительно содержит молибден, повышающий его коррозионную стойкость. Однако оба типа идеально подходят для использования на кухне.

- AISI 304 – наиболее широко используемый материал, отличающийся устойчивостью к коррозии и хорошей свариваемостью, однако она не предназначена для использования в агрессивных средах, содержащих хлор, серу, соль (бассейны, приморские районы).

- Тип 316 – хромоникелевая аустенитная сталь, стойкая к высоким температурам и обладающая высокими антикоррозионными показателями. Металл не боится воздействия окружающей среды, где он подвергается воздействию химикатов, соли, кислот, высоких температур.

- AISI 321 и 316Т – более усовершенствованные варианты 304 марки, в которых присутствуют добавки титана либо ниобия.

Серия 400 состоит из ферритных и мартенситных сталей. Они отличаются высокой твердостью и механической прочностью, но несколько меньшей стойкостью к коррозии. Самый популярный вид стали в этой группе – AISI 430.

- AISI 430 – металл, в химический состав которого входит высокое процентное содержание хрома и низкое содержание углерода. Данное соотношение повышает одновременно и прочность, и пластичность материала. Нержавейка этого класса отлично сваривается, хорошо гнется и подвергается штамповке. Изделия, изготовленные из стали AISI 430 сохраняют свои рабочие характеристики даже в серосодержащих средах, не боятся резких температурных перепадов.

Металл используется в нефтегазовой промышленности, нашел широкое применение в декоре зданий и помещений.

Металл используется в нефтегазовой промышленности, нашел широкое применение в декоре зданий и помещений. - Тип 201 относится к аустенитным хромо-никель марганцевым сталям с отличной растяжимостью. Он устойчив к окислению и ко многим умеренным коррозионным факторам. Вид стали 200 серии мало чем уступает AISI 321 и 304, его используют при производстве кухонных приборов и утвари, резервуаров для воды, внутреннего содержания посудомоечных машин и так далее.

Классификация нержавеющих сталей

Помимо упомянутого выше стандарта AISI существуют и другие варианты классификации. Чтобы упростить различение марок стали, ниже представлена таблица, где указаны марки нержавеющей стали с эквивалентами обозначений в зависимости от стандарта:

| EN 10088 | AISI | DIN | ГОСТ |

|---|---|---|---|

| 1,4301 | 304 | X5CrNi18-10 | 08Ч18Н10 |

| 1,4401 | 316 | X5CrNiMo17-12-2 | |

| 1,4016 | 430 | X6Cr17 | 12Ч17 |

- EN 10088 – Европейский стандарт (European Standard 10088).

- AISI – Американский стандарт (Американский институт черной металлургии).

- DIN – Немецкий стандарт (German Deutsches Institut für Normung).

- ГОСТ – Российский стандарт (Русский Государственный стандарт).

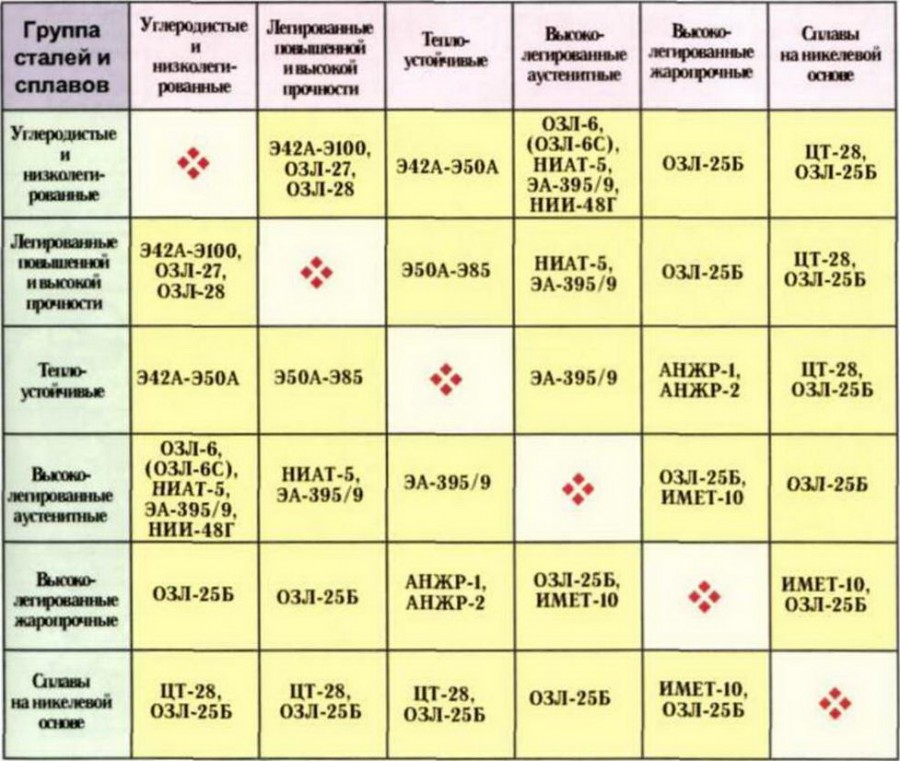

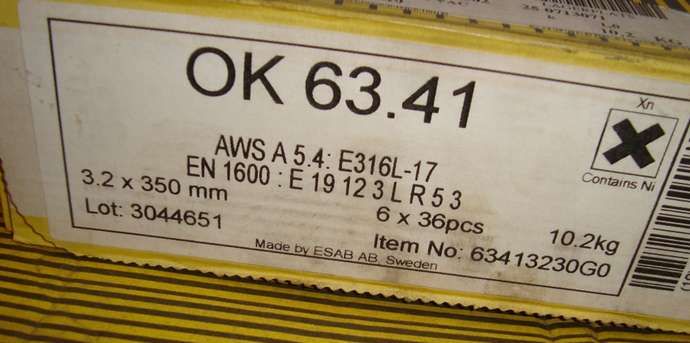

марки сталей, маркировка и обозначение электродов

Качество выполнения сварного соединения зависит от многих факторов, в том числе — квалификации сварщика, правильности выбора метода и режима сварки, сварочных материалов.

Сварка сталей, относящихся к классу нержавеющих, имеет свои особенности, связанные с их характеристиками — низкой теплопроводностью, повышенным коэффициентом линейного расширения и электрического сопротивления.

Классификация высоколегированных сталей

Прежде чем приступить к вопросу выбора электродов для сварки нержавейки, необходимо определиться с самим понятием этого материала. Народная терминология делит все стали на два основных класса — рассматриваемую нержавейку и так называемую чернуху. Известными большинству признаками, отличающими нержавейку от чернухи, являются:

Известными большинству признаками, отличающими нержавейку от чернухи, являются:

- внешний вид — нержавейка блестящая (хотя не всегда), без следов окалины и коррозии;

- вязкость и меньшая твердость, что легко определяется зубилом, напильником, сверлом, ножовкой или абразивным кругом;

- народным методом является также проба магнитом — нержавейка не магнитится, что также не всегда соответствует истине.

Приведенного багажа знаний явно недостаточно для выполнения такого ответственного соединения, как сварное, также недопустимо охватывать одним термином многочисленную группу сталей, классифицируемых ГОСТом как нержавеющие.

К классу нержавеющих относятся стали, обладающие способностью работать в условиях коррозионно-агрессивных сред, а эта способность определяется наличием легирующих элементов, в основном, хрома и никеля.

Официальным документом, регламентирующим классификацию нержавеющих сталей, является межгосударственный стандарт ГОСТ 5632–14 . В соответствии с его определениями к легированным нержавеющим сталям относятся стали с содержанием хрома не менее 10,5% и содержанием углерода не более 1,2%, к коррозионно-стойким сталям и сплавам — обладающие стойкостью против любых видов коррозии (химической, электрохимической, межкристаллитной, коррозии под напряжением и других).

В соответствии с его определениями к легированным нержавеющим сталям относятся стали с содержанием хрома не менее 10,5% и содержанием углерода не более 1,2%, к коррозионно-стойким сталям и сплавам — обладающие стойкостью против любых видов коррозии (химической, электрохимической, межкристаллитной, коррозии под напряжением и других).

Классы нержавеющей легированной стали

Конкретное назначение и область применения стали определяется ее внутренней структурой — химическим составом и типом кристаллической решетки, которые в свою очередь также зависят от метода плавки, термообработки, прокатки. Не углубляясь в теорию металловедения, приведем деление легированных нержавеющих сталей на структурные классы в соответствии с ГОСТ 5632–14 :

- мартенситный;

- мартенситно-ферритный;

- ферритный;

- аустенитно-мартенситный;

- аустенитно-ферритный;

- аустенитный.

Структура стали во многом определяет и такое ее технологическое качество, как свариваемость. Наличие хрома в высоколегированных коррозионно-стойких сталях определяет характерное для них понятие «межкристаллитная коррозия». При сварке на границе зон термического влияния образуются зернистые структуры карбида хрома с пониженной прочностью и склонностью к хрупкому разрушению. Это качество во многом определяет специальные требования к технологии сварки данных сталей и сварочным материалам для ее выполнения.

Наличие хрома в высоколегированных коррозионно-стойких сталях определяет характерное для них понятие «межкристаллитная коррозия». При сварке на границе зон термического влияния образуются зернистые структуры карбида хрома с пониженной прочностью и склонностью к хрупкому разрушению. Это качество во многом определяет специальные требования к технологии сварки данных сталей и сварочным материалам для ее выполнения.

Маркировка нержавейки

Присоединяясь к народной терминологии — нержавейка — рассмотрим ее обозначение согласно требованиям ГОСТ 5632–14 . Для нержавейки обозначение соответствует общероссийской системе обозначения сталей, унаследованной от советской. Первые две цифры обозначают содержание углерода в сотых долях процента, далее последовательно буквой русского алфавита указывается легирующий элемент и его содержание в процентах. Если за буквой отсутствуют цифры, то содержание элемента не превышает 1 процент.

Не перечисляя все химические элементы, приведем обозначения некоторых, характерных для нержавеющих сталей: Х — хром, Н — никель, Т — титан, В — вольфрам, М — молибден. Легирующими элементами могут быть и неметаллы. В обозначениях многих сталей по ГОСТ 5632–14 можно увидеть буквы, А — азот, Г — марганец, Е — селен.

Легирующими элементами могут быть и неметаллы. В обозначениях многих сталей по ГОСТ 5632–14 можно увидеть буквы, А — азот, Г — марганец, Е — селен.

Как видим, обозначение нержавейки несет в себе информацию о ее химическом составе, который в основном определяет и химический состав применяемых сварочных материалов.

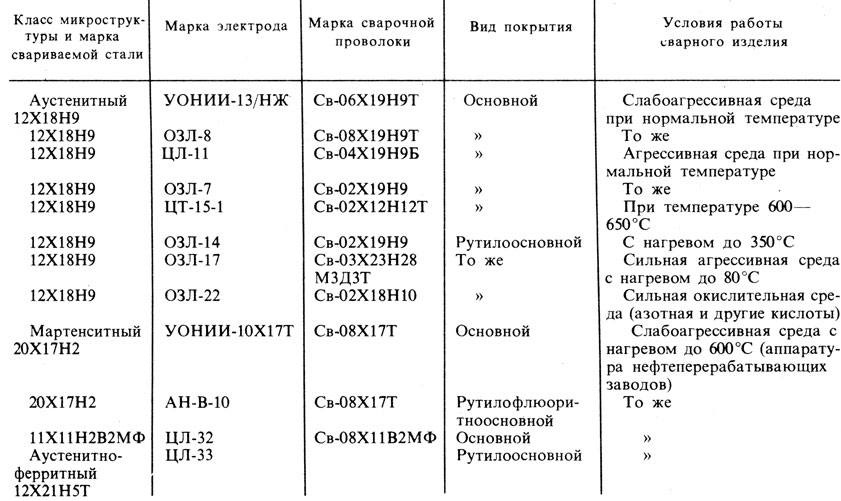

Сварка нержавейки

Так как темой статьи являются электроды для сварки нержавейки, рассмотрены будут два метода сварки, наиболее распространенные и в производстве, и на монтаже оборудования.

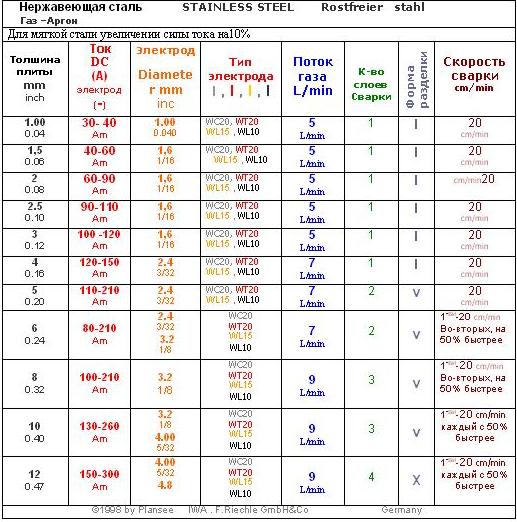

Первый из них — ручная аргонодуговая сварка (РАДС). Это один из видов сварки в среде защитных газов, газом является инертный газ аргон. Сварочная дуга создается неплавящимся вольфрамовым электродом диаметром от 1,6 до 4,0 мм, а заполнение сварочной ванны выполняют присадочной проволокой соответствующей марки. Этот метод сварки наиболее распространен как раз при сварке нержавеющих сталей.

Самым распространенным, широко известным большинству и практически универсальным методом является ручная дуговая сварка плавящимся электродом (РДС). Слово «электрод» в основном ассоциируется именно с этим методом.

Многообразие марок нержавейки по химическому составу определяет и многообразие типов и марок электродов для ее сварки по тому же принципу. ГОСТ 5632–14 классифицирует более ста марок высоколегированных сталей.

Основные типы электродов, дословно «электродов покрытых металлических для ручной дуговой сварки высоколегированных сталей с особыми свойствами» устанавливает другой стандарт — ГОСТ 10052–75 . Его классификация включает 49 типов электродов. Обозначение типов электродов начинается с буквы Э и тире, за которым следует уже рассмотренное нами обозначение содержания углерода и легирующих элементов.

Маркировка электродов для сварки

ГОСТ 10052–75 определяет именно типы электродов по химическому составу металлического стержня.

На практике обычно оперируют понятием марки электрода, которая зависит от его производителя. Один и тот же тип может выпускаться под разными марками, а производитель подтверждает соответствие своей марки электродов по нержавейке типу и требованиям стандарта.

Маркировка электродов должна содержать информацию о марке и типе электрода, его диаметре, виде покрытия, механических характеристиках выполненного соединения, допустимых пространственных положениях, роде тока — переменный или постоянный и его полярности — прямая или обратная. Для ответственных работ при изготовлении, сборке, монтаже или ремонте оборудования марку электродов определяют специалисты — конструкторы или технологи.

Какой электрод выбрать для сварки нержавейки для домашних или хозяйственных нужд — изготовление мангала или самодельной коптильни, сбросной трубы канализации или выхлопной трубы автомобиля — поможет справочная информация из технической литературы или ресурсов Интернета. Правда, эта информация будет полезной при условии наличия информации о марке самой стали.

Некоторые марки электродов

Наиболее распространенными по применению и известными многим по марке являются коррозионно-стойкие стали аустенитного класса — 08Х18Н10, 08Х8Н10Т, 12Х18Н10Т. Многим известна и марка электродов для их сварки — ЭА-400/10Т или ЭА/400/10У. Эта марка соответствует типу Э-07Х19Н11М3Г2Ф по ГОСТ 10052–75 . Их применяют для сварки труб любого диаметра, при изготовлении емкостей и сосудов с рабочей температурой до 350 °C. Этому же типу соответствуют и электроды марки ЦЛ-11. Их применяют для сварки изделий, работающих в агрессивных средах с температурой до 400 °C.

Для сварки сталей аустенитного класса используют и другие марки электродов. В машиностроении часто применяются электроды марки ОЗЛ-8. Они соответствуют типу Э-07Х20Н9, с их помощью сваривают конструкции при отсутствии жестких требований к стойкости против межкристаллитной коррозии. Для изделий, работающих в окислительных средах с температурой до 650 °C, применяют марки ЦТ-15 и ЗИО-3, соответствующие типу Э-08Х19Н10Г2Б.

И в энергетике, и в пищевой промышленности широко используются коррозионно-стойкие хромистые стали мартенситного, мартенситно-ферритного и ферритного классов — 08Х13, 12Х13, 20Х13. Рабочая температура деталей и конструкций из них достигает 600−650 °С. Их сварку выполняют электродами типа Э-12Х13 марки УОНИ-13/НЖ 12Х13.

Коррозионно-стойкие и жаростойкие стали тех же классов 12Х17, 08Х17Т сваривают электродами типа Э-10Х17Т марки УОНИ-13/НЖ 10Х17Т. Жаростойкость сварного соединения достигает 800 °C.

- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Подшипники нержавеющие из нержавеющей стали

Шариковые нержавеющие подшипники из нержавеющей стали имеют ту же конструкцию как и подшипники из стандартной стали

и могут нести как радиальные так и осевые нагрузки. Они имеют те же характеристики за исключением небольшого снижения несущей нагрузки.

Они имеют те же характеристики за исключением небольшого снижения несущей нагрузки.

Основным преимуществом шарикоподшипников из нержавеющей стали является их устойчивость к коррозии, влаге и агрессивным средам.

Такие подшипники также являются универсальным, так как могут поставляться с различными видами смазки. При использовании высокотемпературной

смазки и увеличенного радиального зазора С3 либо С4 могут использоваться при температуре до 300 ° C.

Так же имеются варианты исполнения с бесконтактным металическими крышками ZZ с

контактными обрезиненными крышками RS1, с фтористыми резиновыми уплотнениями RS2 или уплотнением с низким коэффициентом трения RZ.

Для производства нержавеющих подшипников используются нержавеющие стали AISI440C AISI302 AISI304 AISI316.

Производитель SKF применяет префикс W для обозначения подшипников из нержавеющей стали (Пример: W6208).

FAG применяет префикс S и суффикс W203 для маркировки подшипников из нержавеющей стали. (Пример: S6205-W203).

(Пример: S6205-W203).

ISB применяет суффикс BSS для обозначения подшипников из закаленной нержавеющей стали и

BSS316 для обозначения подшипников из нержавеющей стали AISI 316. (Пример: 6207-BSS316).

Производители: SKF, FAG, NSK, SNR, VKE, ZEN, ISB, BECO и др.

Купить нержавеющие подшипники из нержавеющей стали по оптимальной цене в СПб

с доставкой по России вы можете в нашей компании «Базовая техника» [email protected] +7(812)740-12-27

| Маркировка | d мм | D мм | B мм | C kN | C0 | Pu kN | V max об/мин | V nom об/мин | Вес кг |

|---|---|---|---|---|---|---|---|---|---|

| W 618/1 | 1 | 3 | 1 | 0,056 | 0,017 | 0,00075 | 240000 | 150000 | 0,000036 |

W 638/1. 5-2Z 5-2Z | 1,5 | 4 | 2 | 0,114 | 0,034 | 0,0015 | 220000 | 110000 | 0,00014 |

| W 639/1.5-2Z | 1,5 | 5 | 2,6 | 0,151 | 0,043 | 0,0019 | 200000 | 100000 | 0,00028 |

| W 618/2 | 2 | 5 | 1,5 | 0,156 | 0,048 | 0,002 | 190000 | 120000 | 0,00015 |

| W 638/2-2Z | 2 | 5 | 2,3 | 0,156 | 0,048 | 0,002 | 190000 | 95000 | 0,00018 |

| W 619/2-2Z | 2 | 6 | 2,3 | 0,238 | 0,075 | 0,0034 | 180000 | 90000 | 0,00035 |

| W 639/2-2Z | 2 | 6 | 3 | 0,238 | 0,075 | 0,0034 | 180000 | 90000 | 0,00035 |

W 619/2. 5-2Z 5-2Z | 2,5 | 7 | 2,5 | 0,216 | 0,083 | 0,0036 | 160000 | 80000 | 0,00047 |

| W 60/2.5 | 2,5 | 8 | 2,8 | 0,27 | 0,102 | 0,0045 | 150000 | 95000 | 0,0007 |

| W 60/2.5-2Z | 2,5 | 8 | 2,8 | 0,27 | 0,102 | 0,0045 | 150000 | 75000 | 0,0007 |

| W 637/3 | 3 | 6 | 3 | 0,216 | 0,085 | 0,0036 | 160000 | 100000 | 0,00035 |

| W 637/3-2Z | 3 | 6 | 3 | 0,216 | 0,085 | 0,0036 | 160000 | 80000 | 0,00035 |

| W 638/3-2Z | 3 | 7 | 3 | 0,216 | 0,085 | 0,0036 | 160000 | 80000 | 0,00045 |

| W 619/3-2Z | 3 | 8 | 3 | 0,39 | 0,129 | 0,0056 | 150000 | 75000 | 0,00067 |

| W 639/3-2Z | 3 | 8 | 4 | 0,39 | 0,129 | 0,0056 | 150000 | 75000 | 0,0008 |

| W 623 | 3 | 10 | 4 | 0,39 | 0,129 | 0,0056 | 130000 | 80000 | 0,0016 |

| W 623-2Z | 3 | 10 | 4 | 0,39 | 0,129 | 0,0056 | 130000 | 63000 | 0,0015 |

| WEEX 002 | 3,175 | 7,937 | 2,779 | 0,39 | 0,129 | 0,0056 | 150000 | 95000 | 0,0007 |

| WEEXB 002-2Z | 3,175 | 7,937 | 3,571 | 0,39 | 0,129 | 0,0056 | 150000 | 75000 | 0,00082 |

| W 618/4 | 4 | 9 | 2,5 | 0,449 | 0,173 | 0,0075 | 140000 | 85000 | 0,0007 |

| W 628/4-2Z | 4 | 9 | 3,5 | 0,449 | 0,173 | 0,0075 | 140000 | 70000 | 0,001 |

| W 638/4-2Z | 4 | 9 | 4 | 0,449 | 0,173 | 0,0075 | 140000 | 70000 | 0,001 |

| W 619/4 | 4 | 11 | 4 | 0,605 | 0,224 | 0,0098 | 130000 | 80000 | 0,0019 |

| W 619/4-2Z | 4 | 11 | 4 | 0,605 | 0,224 | 0,0098 | 130000 | 63000 | 0,0017 |

| W 604 | 4 | 12 | 4 | 0,676 | 0,27 | 0,012 | 120000 | 75000 | 0,0024 |

| W 604-2Z | 4 | 12 | 4 | 0,676 | 0,27 | 0,012 | 120000 | 60000 | 0,0023 |

| W 624 | 4 | 13 | 5 | 0,793 | 0,28 | 0,012 | 110000 | 67000 | 0,0031 |

| W 624-2RS1 | 4 | 13 | 5 | 0,793 | 0,28 | 0,012 | — | 32000 | 0,0031 |

| W 624-2Z | 4 | 13 | 5 | 0,793 | 0,28 | 0,012 | 110000 | 53000 | 0,0031 |

| W 634-2Z | 4 | 16 | 5 | 0,923 | 0,365 | 0,016 | 95000 | 48000 | 0,0054 |

| WEEX 003-2Z | 4,762 | 9,525 | 3,175 | 0,54 | 0,245 | 0,011 | 120000 | 60000 | 0,00081 |

| WEEY 003 | 4,762 | 12,7 | 3,967 | 0,793 | 0,28 | 0,012 | 110000 | 67000 | 0,0021 |

| WEEYB 003-2Z | 4,762 | 12,7 | 4,978 | 0,793 | 0,28 | 0,012 | 110000 | 53000 | 0,0026 |

| W 627/5-2Z | 5 | 8 | 2,5 | 0,14 | 0,057 | 0,0025 | 140000 | 70000 | 0,00034 |

| W 618/5 | 5 | 11 | 3 | 0,54 | 0,245 | 0,011 | 120000 | 75000 | 0,0012 |

| W 628/5-2Z | 5 | 11 | 4 | 0,54 | 0,245 | 0,011 | 120000 | 60000 | 0,00062 |

| W 638/5-2Z | 5 | 11 | 5 | 0,54 | 0,245 | 0,011 | 120000 | 60000 | 0,0019 |

| W 619/5 | 5 | 13 | 4 | 0,741 | 0,325 | 0,014 | 110000 | 67000 | 0,0023 |

| W 619/5-2Z | 5 | 13 | 4 | 0,741 | 0,325 | 0,014 | 110000 | 53000 | 0,0025 |

| W 625 | 5 | 16 | 5 | 0,923 | 0,365 | 0,016 | 95000 | 60000 | 0,005 |

| W 625-2RS1 | 5 | 16 | 5 | 0,923 | 0,365 | 0,016 | — | 28000 | 0,005 |

| W 625-2Z | 5 | 16 | 5 | 0,923 | 0,365 | 0,016 | 95000 | 48000 | 0,005 |

| W 635 | 5 | 19 | 6 | 1,86 | 0,915 | 0,04 | 80000 | 50000 | 0,009 |

| W 635-2Z | 5 | 19 | 6 | 1,86 | 0,915 | 0,04 | 80000 | 40000 | 0,009 |

| W 627/6-2Z | 6 | 10 | 3 | 0,319 | 0,137 | 0,0061 | 120000 | 60000 | 0,0007 |

| W 618/6 | 6 | 13 | 3,5 | 0,741 | 0,335 | 0,015 | 110000 | 67000 | 0,002 |

| W 628/6-2Z | 6 | 13 | 5 | 0,741 | 0,335 | 0,015 | 110000 | 53000 | 0,0027 |

| W 619/6 | 6 | 15 | 5 | 1,04 | 0,455 | 0,02 | 100000 | 63000 | 0,0039 |

| W 619/6-2Z | 6 | 15 | 5 | 1,04 | 0,455 | 0,02 | 100000 | 50000 | 0,0037 |

| W 626 | 6 | 19 | 6 | 1,86 | 0,915 | 0,04 | 80000 | 50000 | 0,0084 |

| W 626-2RS1 | 6 | 19 | 6 | 1,86 | 0,915 | 0,04 | — | 24000 | 0,0087 |

| W 626-2Z | 6 | 19 | 6 | 1,86 | 0,915 | 0,04 | 80000 | 40000 | 0,0087 |

| WEEY 004 | 6,35 | 15,875 | 4,978 | 1,04 | 0,455 | 0,02 | 100000 | 63000 | 0,004 |

| WEEY 004-2Z | 6,35 | 15,875 | 4,978 | 1,04 | 0,455 | 0,02 | 100000 | 50000 | 0,0043 |

| W 627/7-2Z | 7 | 11 | 3 | 0,291 | 0,127 | 0,0056 | 110000 | 56000 | 0,0007 |

| W 618/7 | 7 | 14 | 3,5 | 0,806 | 0,39 | 0,017 | 100000 | 63000 | 0,0022 |

| W 628/7-2Z | 7 | 14 | 5 | 0,806 | 0,39 | 0,017 | 100000 | 50000 | 0,003 |

| W 619/7 | 7 | 17 | 5 | 1,24 | 0,54 | 0,024 | 90000 | 56000 | 0,0049 |

| W 619/7-2Z | 7 | 17 | 5 | 1,24 | 0,54 | 0,024 | 90000 | 45000 | 0,005 |

| W 607 | 7 | 19 | 6 | 1,86 | 0,915 | 0,04 | 85000 | 53000 | 0,0075 |

| W 607-2RS1 | 7 | 19 | 6 | 1,86 | 0,915 | 0,04 | — | 24000 | 0,0082 |

| W 607-2Z | 7 | 19 | 6 | 1,86 | 0,915 | 0,04 | 85000 | 43000 | 0,0082 |

| W 627 | 7 | 22 | 7 | 2,76 | 1,32 | 0,057 | 70000 | 45000 | 0,013 |

| W 627-2Z | 7 | 22 | 7 | 2,76 | 1,32 | 0,057 | 70000 | 36000 | 0,013 |

| W 618/8 | 8 | 16 | 4 | 1,12 | 0,55 | 0,024 | 90000 | 56000 | 0,003 |

| W 628/8-2Z | 8 | 16 | 5 | 1,12 | 0,55 | 0,024 | 90000 | 45000 | 0,004 |

| W 638/8-2Z | 8 | 16 | 6 | 1,12 | 0,55 | 0,024 | 90000 | 45000 | 0,0043 |

| W 619/8 | 8 | 19 | 6 | 1,59 | 0,71 | 0,031 | 80000 | 50000 | 0,0071 |

| W 619/8-2Z | 8 | 19 | 6 | 1,59 | 0,71 | 0,031 | 80000 | 40000 | 0,0076 |

| W 608 | 8 | 22 | 7 | 2,76 | 1,32 | 0,057 | 75000 | 48000 | 0,012 |

| W 608-2RS1 | 8 | 22 | 7 | 2,76 | 1,32 | 0,057 | — | 22000 | 0,013 |

| W 608-2Z | 8 | 22 | 7 | 2,76 | 1,32 | 0,057 | 75000 | 38000 | 0,013 |

| W 618/9 | 9 | 17 | 4 | 1,19 | 0,62 | 0,027 | 85000 | 53000 | 0,0034 |

| W 628/9-2Z | 9 | 17 | 5 | 1,19 | 0,62 | 0,027 | 85000 | 43000 | 0,0044 |

| W 619/9 | 9 | 20 | 6 | 1,74 | 0,83 | 0,036 | 80000 | 48000 | 0,0076 |

| W 619/9-2Z | 9 | 20 | 6 | 1,74 | 0,83 | 0,036 | 80000 | 38000 | 0,0085 |

| W 609 | 9 | 24 | 7 | 3,12 | 1,6 | 0,071 | 70000 | 43000 | 0,014 |

| W 609-2Z | 9 | 24 | 7 | 3,12 | 1,6 | 0,071 | 70000 | 34000 | 0,016 |

| W 629 | 9 | 26 | 8 | 3,9 | 1,9 | 0,083 | 60000 | 38000 | 0,02 |

| W 629-2Z | 9 | 26 | 8 | 3,9 | 1,9 | 0,083 | 60000 | 30000 | 0,022 |

| WEEMB 3 | 9,525 | 22,225 | 7,142 | 2,81 | 1,37 | 0,06 | 70000 | 45000 | 0,011 |

| WEEMB 3-2Z | 9,525 | 22,225 | 7,142 | 2,81 | 1,37 | 0,06 | 70000 | 36000 | 0,011 |

| W 61700 | 10 | 15 | 3 | 0,715 | 0,425 | 0,018 | 85000 | 56000 | 0,0014 |

| W 61800 | 10 | 19 | 5 | 1,14 | 0,57 | 0,025 | 80000 | 48000 | 0,0055 |

| W 61800-2RS1 | 10 | 19 | 5 | 1,14 | 0,57 | 0,025 | — | 22000 | 0,0056 |

| W 61800-2Z | 10 | 19 | 5 | 1,14 | 0,57 | 0,025 | 80000 | 38000 | 0,0056 |

| W 63800-2Z | 10 | 19 | 7 | 1,14 | 0,57 | 0,025 | 80000 | 38000 | 0,0074 |

| W 61900 | 10 | 22 | 6 | 1,74 | 0,815 | 0,036 | 75000 | 45000 | 0,01 |

| W 61900-2Z | 10 | 22 | 6 | 1,74 | 0,815 | 0,036 | 75000 | 36000 | 0,01 |

| W 6000 | 10 | 26 | 8 | 3,9 | 1,9 | 0,083 | 67000 | 40000 | 0,019 |

| W 6000-2RS1 | 10 | 26 | 8 | 3,9 | 1,9 | 0,083 | — | 19000 | 0,019 |

| W 6000-2Z | 10 | 26 | 8 | 3,9 | 1,9 | 0,083 | 67000 | 34000 | 0,019 |

| W 6200 | 10 | 30 | 9 | 4,23 | 2,28 | 0,1 | 56000 | 34000 | 0,032 |

| W 6200-2RS1 | 10 | 30 | 9 | 4,23 | 2,28 | 0,1 | — | 17000 | 0,032 |

| W 6200-2Z | 10 | 30 | 9 | 4,23 | 2,28 | 0,1 | 56000 | 28000 | 0,032 |

| W 6300 | 10 | 35 | 11 | 6,76 | 3,25 | 0,143 | 50000 | 32000 | 0,053 |

| W 6300-2RS1 | 10 | 35 | 11 | 6,76 | 3,25 | 0,143 | — | 15000 | 0,053 |

| W 6300-2Z | 10 | 35 | 11 | 6,76 | 3,25 | 0,143 | 50000 | 26000 | 0,053 |

| W 61801 | 12 | 21 | 5 | 1,21 | 0,64 | 0,028 | 70000 | 43000 | 0,0063 |

| W 61801-2Z | 12 | 21 | 5 | 1,21 | 0,64 | 0,028 | 70000 | 36000 | 0,0065 |

| W 61901 | 12 | 24 | 6 | 1,9 | 0,95 | 0,043 | 67000 | 40000 | 0,011 |

| W 61901-2Z | 12 | 24 | 6 | 1,9 | 0,95 | 0,043 | 67000 | 32000 | 0,012 |

| W 6001 | 12 | 28 | 8 | 4,23 | 2,28 | 0,1 | 60000 | 38000 | 0,022 |

| W 6001-2RS1 | 12 | 28 | 8 | 4,23 | 2,28 | 0,1 | — | 17000 | 0,022 |

| W 6001-2Z | 12 | 28 | 8 | 4,23 | 2,28 | 0,1 | 60000 | 30000 | 0,022 |

| W 6201 | 12 | 32 | 10 | 5,85 | 3 | 0,132 | 50000 | 32000 | 0,037 |

| W 6201-2RS1 | 12 | 32 | 10 | 5,85 | 3 | 0,132 | — | 15000 | 0,037 |

| W 6201-2Z | 12 | 32 | 10 | 5,85 | 3 | 0,132 | 50000 | 26000 | 0,037 |

| W 6301 | 12 | 37 | 12 | 8,19 | 4,05 | 0,176 | 45000 | 28000 | 0,06 |

| W 6301-2RS1 | 12 | 37 | 12 | 8,19 | 4,05 | 0,176 | — | 14000 | 0,06 |

| W 6301-2Z | 12 | 37 | 12 | 8,19 | 4,05 | 0,176 | 45000 | 22000 | 0,06 |

| WR 8-2RS1 | 12,7 | 28,575 | 7,939 | 4,23 | 2,28 | 0,1 | — | 17000 | 0,02 |

| WR 8-2Z | 12,7 | 28,575 | 7,939 | 4,23 | 2,28 | 0,1 | 60000 | 30000 | 0,02 |

| W 61802 | 15 | 24 | 5 | 1,3 | 0,78 | 0,034 | 60000 | 38000 | 0,0074 |

| W 61802-2Z | 15 | 24 | 5 | 1,3 | 0,78 | 0,034 | 60000 | 30000 | 0,0076 |

| W 61902 | 15 | 28 | 7 | 3,64 | 2,16 | 0,095 | 56000 | 34000 | 0,016 |

| W 61902-2RS1 | 15 | 28 | 7 | 3,64 | 2,16 | 0,095 | — | 16000 | 0,019 |

| W 61902-2Z | 15 | 28 | 7 | 3,64 | 2,16 | 0,095 | 56000 | 28000 | 0,019 |

| W 6002 | 15 | 32 | 9 | 4,68 | 2,75 | 0,12 | 50000 | 32000 | 0,03 |

| W 6002-2RS1 | 15 | 32 | 9 | 4,68 | 2,75 | 0,12 | — | 14000 | 0,03 |

| W 6002-2Z | 15 | 32 | 9 | 4,68 | 2,75 | 0,12 | 50000 | 26000 | 0,03 |

| W 6202 | 15 | 35 | 11 | 6,5 | 3,65 | 0,16 | 43000 | 28000 | 0,045 |

| W 6202-2RS1 | 15 | 35 | 11 | 6,5 | 3,65 | 0,16 | — | 13000 | 0,045 |

| W 6202-2Z | 15 | 35 | 11 | 6,5 | 3,65 | 0,16 | 43000 | 22000 | 0,045 |

| W 6302 | 15 | 42 | 13 | 9,56 | 5,2 | 0,228 | 38000 | 24000 | 0,085 |

| W 6302-2RS1 | 15 | 42 | 13 | 9,56 | 5,2 | 0,228 | — | 12000 | 0,082 |

| W 6302-2Z | 15 | 42 | 13 | 9,56 | 5,2 | 0,228 | 38000 | 19000 | 0,082 |

| W 61803-2Z | 17 | 26 | 5 | 1,4 | 0,9 | 0,039 | 56000 | 34000 | 0,0082 |

| W 61903 | 17 | 30 | 7 | 3,9 | 2,45 | 0,108 | 56000 | 28000 | 0,018 |

| W 61903-2RS1 | 17 | 30 | 7 | 3,9 | 2,45 | 0,108 | — | 14000 | 0,019 |

| W 61903-2Z | 17 | 30 | 7 | 3,9 | 2,45 | 0,108 | 50000 | 32000 | 0,019 |

| W 6003 | 17 | 35 | 10 | 5,07 | 3,15 | 0,137 | 45000 | 28000 | 0,039 |

| W 6003-2RS1 | 17 | 35 | 10 | 5,07 | 3,15 | 0,137 | — | 13000 | 0,039 |

| W 6003-2Z | 17 | 35 | 10 | 5,07 | 3,15 | 0,137 | 45000 | 22000 | 0,039 |

| W 6203 | 17 | 40 | 12 | 8,06 | 4,65 | 0,2 | 38000 | 24000 | 0,065 |

| W 6203-2RS1 | 17 | 40 | 12 | 8,06 | 4,65 | 0,2 | — | 12000 | 0,065 |

| W 6203-2Z | 17 | 40 | 12 | 8,06 | 4,65 | 0,2 | 38000 | 19000 | 0,065 |

| W 6303 | 17 | 47 | 14 | 11,4 | 6,3 | 0,275 | 34000 | 22000 | 0,12 |

| W 6303-2RS1 | 17 | 47 | 14 | 11,4 | 6,3 | 0,275 | — | 11000 | 0,12 |

| W 6303-2Z | 17 | 47 | 14 | 11,4 | 6,3 | 0,275 | 34000 | 17000 | 0,12 |

| W 61804 | 20 | 32 | 7 | 3,38 | 2,24 | 0,104 | 45000 | 28000 | 0,018 |

| W 61804-2RS1 | 20 | 32 | 7 | 3,38 | 2,24 | 0,104 | — | 13000 | 0,018 |

| W 61904-2RS1 | 20 | 37 | 9 | 5,4 | 3,55 | 0,156 | — | 12000 | 0,04 |

| W 6004 | 20 | 42 | 12 | 7,93 | 4,9 | 0,212 | 38000 | 24000 | 0,069 |

| W 6004-2RS1 | 20 | 42 | 12 | 7,93 | 4,9 | 0,212 | — | 11000 | 0,069 |

| W 6004-2Z | 20 | 42 | 12 | 7,93 | 4,9 | 0,212 | 38000 | 19000 | 0,069 |

| W 6204 | 20 | 47 | 14 | 10,8 | 6,4 | 0,28 | 32000 | 20000 | 0,11 |

| W 6204-2RS1 | 20 | 47 | 14 | 10,8 | 6,4 | 0,28 | — | 10000 | 0,11 |

| W 6204-2Z | 20 | 47 | 14 | 10,8 | 6,4 | 0,28 | 32000 | 17000 | 0,11 |

| W 6304 | 20 | 52 | 15 | 13,5 | 7,65 | 0,335 | 30000 | 19000 | 0,14 |

| W 6304-2RS1 | 20 | 52 | 15 | 13,5 | 7,65 | 0,335 | — | 9500 | 0,14 |

| W 6304-2Z | 20 | 52 | 15 | 13,5 | 7,65 | 0,335 | 30000 | 15000 | 0,14 |

| W 61905 | 25 | 42 | 9 | 5,92 | 4,15 | 0,193 | 36000 | 22000 | 0,045 |

| W 61905-2RS1 | 25 | 42 | 9 | 5,92 | 4,15 | 0,193 | — | 10000 | 0,047 |

| W 6005 | 25 | 47 | 12 | 8,52 | 5,7 | 0,25 | 32000 | 20000 | 0,08 |

| W 6005-2RS1 | 25 | 47 | 12 | 8,52 | 5,7 | 0,25 | — | 9500 | 0,08 |

| W 6005-2Z | 25 | 47 | 12 | 8,52 | 5,7 | 0,25 | 32000 | 16000 | 0,08 |

| W 6205 | 25 | 52 | 15 | 11,9 | 7,65 | 0,335 | 28000 | 18000 | 0,13 |

| W 6205-2RS1 | 25 | 52 | 15 | 11,9 | 7,65 | 0,335 | — | 8500 | 0,13 |

| W 6205-2Z | 25 | 52 | 15 | 11,9 | 7,65 | 0,335 | 28000 | 14000 | 0,13 |

| W 6305 | 25 | 62 | 17 | 17,2 | 10,8 | 0,475 | 24000 | 16000 | 0,23 |

| W 6305-2RS1 | 25 | 62 | 17 | 17,2 | 10,8 | 0,475 | — | 7500 | 0,23 |

| W 6305-2Z | 25 | 62 | 17 | 17,2 | 10,8 | 0,475 | 24000 | 13000 | 0,23 |

| W 6006 | 30 | 55 | 13 | 11,1 | 8 | 0,355 | 28000 | 17000 | 0,12 |

| W 6006-2RS1 | 30 | 55 | 13 | 11,1 | 8 | 0,355 | — | 8000 | 0,12 |

| W 6006-2Z | 30 | 55 | 13 | 11,1 | 8 | 0,355 | 28000 | 14000 | 0,12 |

| W 6206 | 30 | 62 | 16 | 16,3 | 10,8 | 0,475 | 24000 | 15000 | 0,2 |

| W 6206-2RS1 | 30 | 62 | 16 | 16,3 | 10,8 | 0,475 | — | 7500 | 0,2 |

| W 6206-2Z | 30 | 62 | 16 | 16,3 | 10,8 | 0,475 | 24000 | 12000 | 0,2 |

| W 6306 | 30 | 72 | 19 | 22,5 | 14,6 | 0,64 | 20000 | 13000 | 0,35 |

| W 6306-2RS1 | 30 | 72 | 19 | 22,5 | 14,6 | 0,64 | — | 6300 | 0,35 |

| W 6306-2Z | 30 | 72 | 19 | 22,5 | 14,6 | 0,64 | 20000 | 11000 | 0,35 |

| W 6007 | 35 | 62 | 14 | 13,5 | 10 | 0,44 | 24000 | 15000 | 0,16 |

| W 6007-2RS1 | 35 | 62 | 14 | 13,5 | 10 | 0,44 | — | 7000 | 0,16 |

| W 6007-2Z | 35 | 62 | 14 | 13,5 | 10 | 0,44 | 24000 | 12000 | 0,16 |

| W 6207 | 35 | 72 | 17 | 21,6 | 14,6 | 0,655 | 20000 | 13000 | 0,29 |

| W 6207-2RS1 | 35 | 72 | 17 | 21,6 | 14,6 | 0,655 | — | 6300 | 0,29 |

| W 6207-2Z | 35 | 72 | 17 | 21,6 | 14,6 | 0,655 | 20000 | 10000 | 0,29 |

| W 6008 | 40 | 68 | 15 | 14 | 10,8 | 0,49 | 22000 | 14000 | 0,19 |

| W 6008-2RS1 | 40 | 68 | 15 | 14 | 10,8 | 0,49 | — | 6300 | 0,19 |

| W 6008-2Z | 40 | 68 | 15 | 14 | 10,8 | 0,49 | 22000 | 11000 | 0,19 |

| W 6208 | 40 | 80 | 18 | 24,7 | 17,3 | 0,75 | 18000 | 11000 | 0,37 |

| W 6208-2RS1 | 40 | 80 | 18 | 24,7 | 17,3 | 0,75 | — | 5600 | 0,37 |

| W 6208-2Z | 40 | 80 | 18 | 24,7 | 17,3 | 0,75 | 18000 | 9000 | 0,37 |

| W 6009 | 45 | 75 | 16 | 17,8 | 14,6 | 0,64 | 20000 | 12000 | 0,25 |

| W 6009-2RS1 | 45 | 75 | 16 | 17,8 | 14,6 | 0,64 | — | 5600 | 0,25 |

| W 6009-2Z | 45 | 75 | 16 | 17,8 | 14,6 | 0,64 | 20000 | 10000 | 0,25 |

| W 6209 | 45 | 85 | 19 | 27,6 | 19,6 | 0,865 | 17000 | 11000 | 0,41 |

| W 6209-2RS1 | 45 | 85 | 19 | 27,6 | 19,6 | 0,865 | — | 5000 | 0,41 |

| W 6209-2Z | 45 | 85 | 19 | 27,6 | 19,6 | 0,865 | 17000 | 8500 | 0,41 |

| W 6010 | 50 | 80 | 16 | 18,2 | 16 | 0,71 | 18000 | 11000 | 0,26 |

| W 6010-2RS1 | 50 | 80 | 16 | 18,2 | 16 | 0,71 | — | 5000 | 0,26 |

| W 6010-2Z | 50 | 80 | 16 | 18,2 | 16 | 0,71 | 18000 | 9000 | 0,26 |

| W 6210 | 50 | 90 | 20 | 29,6 | 22,4 | 0,98 | 15000 | 10000 | 0,46 |

| W 6210-2RS1 | 50 | 90 | 20 | 29,6 | 22,4 | 0,98 | — | 4800 | 0,46 |

| W 6210-2Z | 50 | 90 | 20 | 29,6 | 22,4 | 0,98 | 15000 | 8000 | 0,46 |

Типы, сорта и свойства нержавеющей стали

Раздел 1 – Нержавеющая сталь

Типы нержавеющей стали

Нержавеющие стали – это стальные сплавы, содержащие более 10,5 % хрома, обладающие превосходной коррозионной стойкостью. Хром сильно реагирует с кислородом, образуя очень тонкую, невидимую, устойчивую оксидную пленку на поверхности нержавеющей стали. Эта пленка называется пассивным слоем и быстро образуется в обычных атмосферах. Если она повреждена, пленка обычно заживает спонтанно. Именно этот пассивный слой придает нержавеющей стали коррозионную стойкость.

Хром сильно реагирует с кислородом, образуя очень тонкую, невидимую, устойчивую оксидную пленку на поверхности нержавеющей стали. Эта пленка называется пассивным слоем и быстро образуется в обычных атмосферах. Если она повреждена, пленка обычно заживает спонтанно. Именно этот пассивный слой придает нержавеющей стали коррозионную стойкость.

Существует множество различных нержавеющих сталей, в которые добавляются различные количества легирующих элементов для обеспечения наилучшего баланса коррозионной стойкости, механических свойств и стоимости. Несмотря на простоту выбора оптимальной марки нержавеющей стали для большинства применений, иногда это может быть сложно, и инженеры и металлурги Austral Wright Metals будут рады оказать помощь.

Нержавеющие стали можно разделить на пять групп – аустенитные, ферритные, дуплексные, мартенситные и дисперсионно-твердеющие. Каждая группа имеет разные доминирующие характеристики, и в каждой группе есть несколько степеней.

Аустенитные марки нержавеющей стали

Аустенитные нержавеющие стали легко поддаются обработке и сварке, они обладают превосходной пластичностью, ударной вязкостью и коррозионной стойкостью при хорошей прочности. Они содержат от 17 до 25% хрома и от 8 до 20% никеля и могут содержать другие элементы для достижения желаемых свойств. Наиболее распространенным дополнительным элементом является молибден, который значительно повышает коррозионную стойкость. Аустенитные нержавеющие стали обычно используются в отожженном состоянии, когда они обладают полезным диапазоном механических и физических свойств. Прочность можно повысить холодной обработкой, но не термической обработкой. Сварка этой марки нержавеющей стали проста, хотя процедуры сварки немного отличаются от тех, которые используются для углеродистой стали. Аустенитные нержавеющие стали немагнитны в отожженном состоянии, но станут слегка магнитными при холодной обработке.

Они содержат от 17 до 25% хрома и от 8 до 20% никеля и могут содержать другие элементы для достижения желаемых свойств. Наиболее распространенным дополнительным элементом является молибден, который значительно повышает коррозионную стойкость. Аустенитные нержавеющие стали обычно используются в отожженном состоянии, когда они обладают полезным диапазоном механических и физических свойств. Прочность можно повысить холодной обработкой, но не термической обработкой. Сварка этой марки нержавеющей стали проста, хотя процедуры сварки немного отличаются от тех, которые используются для углеродистой стали. Аустенитные нержавеющие стали немагнитны в отожженном состоянии, но станут слегка магнитными при холодной обработке.

304

304 Марка 304 — это наиболее широко используемая нержавеющая сталь с хорошей устойчивостью к атмосферной коррозии и ко многим органическим и неорганическим химическим веществам. Эта грация обладает отличной обрабатываемостью, свариваемостью и ударной вязкостью. Иногда ее называют нержавеющей сталью 18/8, так как она содержит 18% хрома и 8% никеля. Она подходит для использования в самых разных областях, фактически это самая распространенная нержавеющая сталь, и около 60% всей нержавеющей стали, используемой в мире, относится к марке 304.

Иногда ее называют нержавеющей сталью 18/8, так как она содержит 18% хрома и 8% никеля. Она подходит для использования в самых разных областях, фактически это самая распространенная нержавеющая сталь, и около 60% всей нержавеющей стали, используемой в мире, относится к марке 304.

304L

304L Марка 304L представляет собой низкоуглеродистый (<0,030%) вариант марки 304 с такой же коррозионной стойкостью, но с меньшей подверженностью сенсибилизации при сварке толщиной 4 мм и более или после термической обработки. Повышение чувствительности может способствовать возникновению межкристаллитной коррозии. Марка 304L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого сплава, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 304.

316

Нержавеющая сталь 316 или марка 316 известна как морской сплав. Коррозионная стойкость улучшается при добавлении от 2 до 3% молибдена, а также 18% хрома и 10% никеля. Марка 316 имеет лучшую коррозионную стойкость, чем марка 304, во многих химических веществах, а также в морской атмосфере. Марка 316 также применяется в химической, текстильной и бумажной промышленности. Он имеет прочность, аналогичную марке 304, и дает лучшие характеристики при глубокой вытяжке.

Марка 316 имеет лучшую коррозионную стойкость, чем марка 304, во многих химических веществах, а также в морской атмосфере. Марка 316 также применяется в химической, текстильной и бумажной промышленности. Он имеет прочность, аналогичную марке 304, и дает лучшие характеристики при глубокой вытяжке.

316л

316L Марка 316L представляет собой низкоуглеродистый (<0,030%) вариант стали 316 с такой же коррозионной стойкостью, но с меньшей восприимчивостью к сенсибилизации при сварке толщиной 4 мм и более или после термической обработки. Повышение чувствительности может способствовать возникновению межкристаллитной коррозии. Марка 316L используется в деталях толщиной 4 мм и более, которые будут сварены, но не отожжены после сварки. Детали, изготовленные из этого типа, обычно предназначены для эксплуатации при температурах до 425ºC. Физические свойства и термическая обработка аналогичны свойствам марки 316.

303

Сплав 303 был разработан для улучшения обрабатываемости сплава 304. Он используется там, где производство включает в себя обширную механическую обработку на автоматических винтовых станках. Он содержит 18% хрома и 8% никеля. Сера или селен добавляются для придания превосходной механической прочности и отсутствия задиров. Добавление серы или селена снижает коррозионную стойкость, поэтому марку 303 нельзя использовать в воде. Марка 303 не закаливается и не рекомендуется для сварки. Стандартный прокат круглого проката Austral Wright Metals марок 304 и 316 имеет контролируемое добавление кальция для улучшения обрабатываемости, а марка 303 в настоящее время используется меньше.

Он используется там, где производство включает в себя обширную механическую обработку на автоматических винтовых станках. Он содержит 18% хрома и 8% никеля. Сера или селен добавляются для придания превосходной механической прочности и отсутствия задиров. Добавление серы или селена снижает коррозионную стойкость, поэтому марку 303 нельзя использовать в воде. Марка 303 не закаливается и не рекомендуется для сварки. Стандартный прокат круглого проката Austral Wright Metals марок 304 и 316 имеет контролируемое добавление кальция для улучшения обрабатываемости, а марка 303 в настоящее время используется меньше.

253

253 MA® Марка 253MA® используется при высоких температурах. Обладает отличной стойкостью к окислению и отличной прочностью при повышенных температурах. Этот сорт имеет очень хорошую устойчивость к высокотемпературной коррозии и эрозии в большинстве сред. Он также имеет хорошие свойства формуемости и свариваемости. Наиболее подходящий диапазон температур составляет 850-1100ºC (стандартный сорт 304 подходит для применения под давлением до 800ºC). 253MA® содержит около 22 % хрома, 11 % никеля и 0,09 % углерода с добавлением около 0,05 % редкоземельного металла церия для улучшения защитных свойств оксида.

253MA® содержит около 22 % хрома, 11 % никеля и 0,09 % углерода с добавлением около 0,05 % редкоземельного металла церия для улучшения защитных свойств оксида.

Ферритные марки

Ферритные нержавеющие стали имеют такие же характеристики прочности, пластичности и технологичности, что и углеродистые стали, но с гораздо лучшей коррозионной стойкостью. В эту группу входят марки с содержанием хрома от 10,5% до 22%, в которые не добавляют никель, как в аустенитные марки. Количество хрома определяет коррозионную стойкость, и есть некоторые специальные сорта, в которые добавляется молибден. Ограничение ферритных марок заключается в том, что сварные швы в некоторых марках не обладают ударной вязкостью, и они редко используются в конструкционных приложениях, поэтому они в основном доступны в виде листов и рулонов толщиной примерно до 1,6 мм. Ферритные марки не упрочняются термической обработкой и мало упрочняются холодной обработкой, поэтому их обычно используют в отожженном состоянии. Все марки феррита являются магнитными в любых условиях.

Все марки феррита являются магнитными в любых условиях.

409 Марка 409 – это нержавеющая сталь общего назначения, содержащая около 10,5% хрома. Он в основном используется в автомобильных выхлопных системах и других приложениях, где внешний вид не важен. Поверхность вскоре окрашивается, но скорость потери металла намного ниже, чем у углеродистой стали.

430 Марка 430 – это наиболее распространенная ферритная нержавеющая сталь, используемая в умеренных условиях внутри помещений, для изготовления вкладышей для посудомоечных машин и автомобильной отделки. Он содержит 17% хрома, и, следовательно, коррозионная стойкость немного меньше, чем у марки 304. В архитектурных приложениях он обычно используется только внутри помещений.

Дуплексные и супердуплексные марки

Эта группа нержавеющих сталей обычно состоит из равных частей аустенита и феррита. Эта группа содержит от 18 до 29% хрома, от 3 до 8% никеля и различные другие элементы, особенно молибден и азот. Дуплексы предлагают преимущества по сравнению с аустенитными марками. Они прочны, их предел текучести вдвое или более выше, чем у обычных аустенитных марок, и они обладают высокой устойчивостью к коррозионному растрескиванию под действием хлоридов. Высоколегированные марки обладают отличной стойкостью к точечной и щелевой коррозии во многих средах. Дуплексные марки не поддаются термообработке и плохо реагируют на холодную обработку, поэтому используются в отожженном состоянии. Их легко сваривать и изготавливать, хотя и не так просто, как аустенитные марки. Дуплексные марки являются магнитными в любых условиях.

Дуплексы предлагают преимущества по сравнению с аустенитными марками. Они прочны, их предел текучести вдвое или более выше, чем у обычных аустенитных марок, и они обладают высокой устойчивостью к коррозионному растрескиванию под действием хлоридов. Высоколегированные марки обладают отличной стойкостью к точечной и щелевой коррозии во многих средах. Дуплексные марки не поддаются термообработке и плохо реагируют на холодную обработку, поэтому используются в отожженном состоянии. Их легко сваривать и изготавливать, хотя и не так просто, как аустенитные марки. Дуплексные марки являются магнитными в любых условиях.

2205 Марка 2205 представляет собой дуплексную нержавеющую сталь, содержащую 22 % хрома, 5 % никеля и 3 % молибдена. Высокое содержание сплава обеспечивает превосходную стойкость к точечной и щелевой коррозии, а дуплексная структура обеспечивает превосходную стойкость к коррозионному растрескиванию под напряжением. Сорт имеет высокую прочность. Сталь хорошо подходит для сред с высоким содержанием хлоридов. Области применения включают теплообменники, танкеры-химовозы, корпуса химических реакторов, фильтры дымовых газов, перегонку уксусной кислоты, оборудование для нефтегазовой промышленности.

Области применения включают теплообменники, танкеры-химовозы, корпуса химических реакторов, фильтры дымовых газов, перегонку уксусной кислоты, оборудование для нефтегазовой промышленности.

S32750 Марка S32750 представляет собой супердуплексную нержавеющую сталь, содержащую 25% хрома, 7% никеля и 4% молибдена. Он обладает самой высокой стойкостью к точечной и щелевой коррозии среди дуплексных марок, высокой устойчивостью к коррозионному растрескиванию под напряжением и очень высокой прочностью. Области применения включают нефтяную и газовую промышленность, оффшорные установки, нефтехимические заводы, опреснительные установки, а также механические и конструкционные компоненты, требующие высокой прочности в сочетании с высокой коррозионной стойкостью.

Мартенситный класс

Эта группа содержит от 12% до 16% хрома и от 0,08% до 2,00% углерода. Благодаря высокому содержанию углерода мартенситные марки хорошо поддаются термообработке, что обеспечивает высокую механическую прочность и твердость. Однако углерод вреден при сварке, и сварка этих марок затруднена. Пластичность этих марок ограничена, и они не подвергаются холодной обработке. В термообработанном состоянии эта группа нержавеющих сталей демонстрирует полезную комбинацию коррозионной стойкости и механических свойств, что делает их пригодными для широкого спектра применения. Мартенситные марки являются магнитными во всех условиях.

Однако углерод вреден при сварке, и сварка этих марок затруднена. Пластичность этих марок ограничена, и они не подвергаются холодной обработке. В термообработанном состоянии эта группа нержавеющих сталей демонстрирует полезную комбинацию коррозионной стойкости и механических свойств, что делает их пригодными для широкого спектра применения. Мартенситные марки являются магнитными во всех условиях.

410 Марка 410 — это коррозионно- и жаростойкая нержавеющая сталь общего назначения. Он содержит 12,5% хрома и может использоваться в умеренно агрессивных средах. Это самая недорогая коррозионностойкая сталь общего назначения, но она не подходит для тяжелых условий коррозии. Часто используется для изготовления столовых приборов из нержавеющей стали, деталей печей, болтов, втулок и изделий, требующих высокой прочности и износостойкости, таких как желоба, грохоты и оборудование для обработки полезных ископаемых.

420C Марка 420C также содержит 12,5 % хрома с более высоким содержанием углерода, чем 410 (0,25 %), что увеличивает твердость до максимального значения приблизительно 500 по Бринеллю (50 HRC). Обладает оптимальными антикоррозионными свойствами при закалке и отпуске. Используется для пружин, валов, клапанов.

Обладает оптимальными антикоррозионными свойствами при закалке и отпуске. Используется для пружин, валов, клапанов.

431 Марка 431 представляет собой мартенситную нержавеющую сталь с содержанием 16% хрома и небольшим (2%) добавлением никеля. Он может подвергаться термической обработке для достижения высочайших механических свойств и в основном используется для изготовления крепежных изделий и валов. Его коррозионная стойкость выше, чем у марок 410 и 420С.

Марки дисперсионного твердения

Эта группа содержит от 12% до 16% хрома и от 3 до 9% никеля с небольшими добавками элементов, образующих осадок, таких как алюминий, медь, ниобий и титан. Они предназначены для термообработки до очень высокой прочности с лучшей пластичностью, чем мартенситные марки. Обычно они обрабатываются и изготавливаются в мягком состоянии после отжига на твердый раствор, а затем закаляются до требуемого сочетания прочности, пластичности и ударной вязкости. Поскольку содержание хрома ограничено, большинство дисперсионно-твердеющих марок имеют коррозионную стойкость, аналогичную 304. Большинство применений в аэрокосмической и других высокотехнологичных отраслях, а также в судовых валах.

Поскольку содержание хрома ограничено, большинство дисперсионно-твердеющих марок имеют коррозионную стойкость, аналогичную 304. Большинство применений в аэрокосмической и других высокотехнологичных отраслях, а также в судовых валах.

Нержавеющая сталь нового поколения

Ферритная нержавеющая сталь общего назначения AWM404GP®

Поставляется исключительно компанией Austral Wright Metals Приложения. Это коррозионностойкая ферритная нержавеющая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость AWM 404GP® не ниже марки 304, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Сплав AWM 404GP® по сравнению с сплавом 304

|

|

|

Типичные области применения

Верстаки, баки для холодной воды, бытовая техника, холодильные шкафы, химическая и пищевая промышленность, водоочистные сооружения, уличная мебель, электрические шкафы. AWM 404GP® можно заменить на 304 в большинстве применений, за исключением конструкций и сосудов под давлением.

AWM 404GP® можно заменить на 304 в большинстве применений, за исключением конструкций и сосудов под давлением.

Описание

Марка AWM 404GP® содержит 21 % хрома и 0,5 % меди, что придает ему превосходную устойчивость к коррозии во многих средах. AWM 404GP® обладает коррозионной стойкостью не ниже класса 304 и все чаще заменяет 304 при работе с листовым металлом. Многие пользователи AWM 404GP® получают значительную экономию за счет простоты изготовления — ферритные марки дают меньший износ инструмента и станка, чем 304. С AWM 404GP® можно получить продукцию более высокого качества с более четкими и аккуратными изгибами. AWM 404GP® обладает магнитными свойствами, что не влияет на превосходную коррозионную стойкость, обеспечиваемую высоким содержанием хрома. Температурное расширение ниже, поэтому меньше тепловая деформация панелей при изготовлении и эксплуатации.

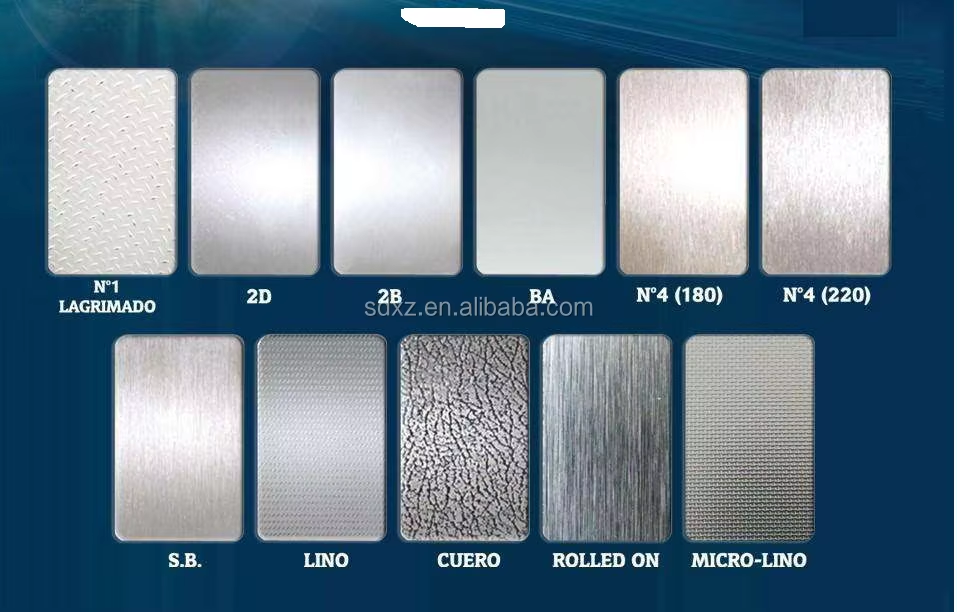

Доступность

Компания Austral Wright Metals хранит этот сорт в листах и рулонах толщиной 0,55, 0,7, 0,9, 1,2, 1,5 и 2,0 мм, шириной 1219 мм. Ширина 914 мм доступна в некоторых толщинах. 2B и № 4 финишируют. Отделка ярче, чем у стали 304 – ферритные марки имеют более блестящую поверхность, чем аустенитные марки. Отделка 2B может быть разной по ширине и не должна использоваться там, где это неприемлемо.

Ширина 914 мм доступна в некоторых толщинах. 2B и № 4 финишируют. Отделка ярче, чем у стали 304 – ферритные марки имеют более блестящую поверхность, чем аустенитные марки. Отделка 2B может быть разной по ширине и не должна использоваться там, где это неприемлемо.

Прочность

AWM 404GP® имеет ту же ферритную микроструктуру, что и углеродистая сталь, поэтому при низких температурах подвергается переходу от вязкого к хрупкому разрушению. AWM 404GP® прочен в сварном состоянии до 0ºC и может использоваться для неконструкционных целей при более низких температурах.

Сосуды под давлением

AWM 404GP® можно использовать для сосудов под давлением при повышенных температурах, но он не прошел предварительную квалификацию в кодах сосудов под давлением.

Термическая обработка

AWM 404GP® не упрочняется термообработкой. Термическая обработка редко требуется при обработке листового металла, но AWM 404GP® можно отжигать при 820–900ºC с быстрым охлаждением на воздухе.

Коррозионная стойкость

Химический состав AWM 404GP® придает ему более высокий эквивалент сопротивления точечной коррозии (PRE), чем 304, что указывает на эквивалентную стойкость к точечной коррозии. Точечная коррозия — это форма коррозии, к которой нержавеющая сталь часто наименее устойчива. Лабораторные испытания и опыт эксплуатации не выявили обстоятельств, при которых коррозионная стойкость AWM 404GP® уступает 304, за исключением скорости распространения питтинга, которая в 3-4 раза выше. К сожалению, однажды начавшись, питтинговая коррозия распространяется быстро для обоих марок, и практический выбор нержавеющих сталей направлен на предотвращение питтинговой коррозии, а не на достижение низкой скорости распространения.

Стойкость к возникновению точечной коррозии в искусственной морской воде при 30ºC. Показывает эквивалентную стойкость к возникновению питтинговой коррозии для марок общего назначения 304 и AWM 404GP®

Стойкость к возникновению питтинговой коррозии в искусственной морской воде при 30ºC. Показывает эквивалентную стойкость к возникновению точечной коррозии для марок общего назначения 304 и AWM 404GP®

Показывает эквивалентную стойкость к возникновению точечной коррозии для марок общего назначения 304 и AWM 404GP®

Атмосферная коррозия нержавеющей стали – испытание на фактическое воздействие

Условия испытаний: Морская промышленная атмосфера в Тибе, Токио, Япония (10 м от бухты, большей, чем Мельбурнский залив)

Образцы отполированы до зернистости #600. Выставлен на 12 месяцев. Примечание: эти марки обычно не предназначены для таких агрессивных условий, где требуется 316 или 445M2.

Будучи ферритным сортом, AWM 404GP® не вызывает коррозионного растрескивания в питьевой воде, в отличие от 304, который может вызывать коррозионное растрескивание при температуре выше примерно 50ºC. Титан в AWM 404GP® предотвращает чувствительность к межкристаллитной коррозии при сварке.

Высокотемпературная эксплуатация

Высокое содержание хрома в AWM 404GP® обеспечивает превосходную стойкость к окислению и сульфидированию, и аналогичные марки широко используются в автомобильных глушителях. AWM 404GP® можно использовать на воздухе при температуре до 980ºC для непрерывной работы и до 1035ºC для периодической работы. Прочность ферритных марок при температуре выше примерно 600ºC обычно ниже, чем у аустенитных марок. Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

AWM 404GP® можно использовать на воздухе при температуре до 980ºC для непрерывной работы и до 1035ºC для периодической работы. Прочность ферритных марок при температуре выше примерно 600ºC обычно ниже, чем у аустенитных марок. Там, где важны ударная вязкость и коррозионная стойкость при более поздних температурах окружающей среды, рабочая температура должна быть ограничена до 400ºC, чтобы избежать реакции осаждения.

Очищаемость

AWM 404GP® отлично подходит для пищевого оборудования, где жизненно важна очищаемость для удаления бактерий. AWM 404GP® устойчив к коррозии, вызванной пищевыми продуктами и чистящими химикатами, и после очистки оставляет очень мало бактерий.

Изготовление и формуемость Как ферритная нержавеющая сталь, AWM 404GP® ведет себя как углеродистая сталь (G300). Изгибы более аккуратные, с низкими упругими и формообразующими нагрузками. Износ режущего и формовочного инструмента обычно в 3-5 раз выше. Зазоры режущего инструмента аналогичны углеродистой стали. Минимальный радиус изгиба 1т. Способность к глубокой вытяжке лучше, чем у 304, но способность к растяжению ниже. Пожалуйста, проконсультируйтесь с Austral Wright Metals для глубокой вытяжки.

Минимальный радиус изгиба 1т. Способность к глубокой вытяжке лучше, чем у 304, но способность к растяжению ниже. Пожалуйста, проконсультируйтесь с Austral Wright Metals для глубокой вытяжки.

Обрабатываемость

AWM 404GP® легче поддается механической обработке, чем 304, из-за более низкой скорости деформационного упрочнения и лучших термических свойств. Получаются более чистые срезы и более плоские панели с более длительным сроком службы режущего инструмента.

Свариваемость

AWM 404GP® можно сваривать обычными методами (TIG, MIG, точечная, шовная) без предварительного подогрева, догрева или термообработки после сварки. Подводимая теплота должна быть на 10–30 % выше, чем для стали марки 316, поскольку AWM 404GP® быстрее отводит тепло от сварочной ванны. Ручная дуговая сварка металлическим электродом (MMAW или сварка стержнем) не рекомендуется — AWM 404GP® используется в легких калибрах, которые не легко свариваются стержнем. AWM 404GP® можно сваривать методом ВИГ без присадочного металла или с 308L(Si) или 309.L(Si) присадочный металл. Избегайте попадания углерода в сварной шов путем обезжиривания перед сваркой — обезжиривание так же важно для AWM 404GP®, как и для алюминия. Газовая защита должна быть превосходной – используйте аргон, или аргон плюс гелий, или до 3% CO2. Ни в коем случае не используйте азот или водород в качестве сварочного или форвакуумного газа. Для наилучшего травления после сварки убедитесь, что окисление сведено к минимуму, и используйте пасту для травления дольше, чем с 304. Портативное оборудование для гальваники очень эффективно удаляет остаточный цвет оксида.

AWM 404GP® можно сваривать методом ВИГ без присадочного металла или с 308L(Si) или 309.L(Si) присадочный металл. Избегайте попадания углерода в сварной шов путем обезжиривания перед сваркой — обезжиривание так же важно для AWM 404GP®, как и для алюминия. Газовая защита должна быть превосходной – используйте аргон, или аргон плюс гелий, или до 3% CO2. Ни в коем случае не используйте азот или водород в качестве сварочного или форвакуумного газа. Для наилучшего травления после сварки убедитесь, что окисление сведено к минимуму, и используйте пасту для травления дольше, чем с 304. Портативное оборудование для гальваники очень эффективно удаляет остаточный цвет оксида.

Нержавеющая сталь нового поколения

Ферритная морская нержавеющая сталь марки 445M2

Предлагается исключительно компанией Austral Wright Metals

Ферритная морская сталь марки 445M2 нового поколения может использоваться для замены традиционной морской стали марки 316 в большинстве областей применения. Это ферритная, коррозионностойкая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость 445M2 не ниже, чем у марки 316, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Это ферритная, коррозионностойкая сталь с превосходной прочностью, ударной вязкостью, технологическими характеристиками и свариваемостью. Общая коррозионная стойкость 445M2 не ниже, чем у марки 316, с лучшей стойкостью к атмосферной коррозии, коррозионному растрескиванию под напряжением и чувствительности к межкристаллитной коррозии.

Марка 445M2 по сравнению с маркой 316

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Мы рады сообщить вам, что название нашей компании было изменено с Chinasavvy на Omnidex . Посетите наш новый веб-сайт для получения последних обновлений: «OmnidexCN» |

Нержавеющая сталь — это название, данное группе стальных сплавов, которые содержат более 12% хрома и подразделяются на следующие марки нержавеющей стали:

- Аустенитные марки

- Мартенситные марки

- Ферритные марки

Хром известен своим высоким сродством к кислороду и образует стабильную оксидную пленку (известную как пассивный оксидный слой) на поверхности нержавеющей стали. Этот слой формируется мгновенно в нормальной атмосфере, самовосстанавливается и восстанавливается после удаления. Эта пленка является причиной того, что нержавеющая сталь обладает такой высокой устойчивостью к коррозии.

Этот слой формируется мгновенно в нормальной атмосфере, самовосстанавливается и восстанавливается после удаления. Эта пленка является причиной того, что нержавеющая сталь обладает такой высокой устойчивостью к коррозии.

Примечание. См. также раздел «Максимальные рабочие температуры марок нержавеющей стали».

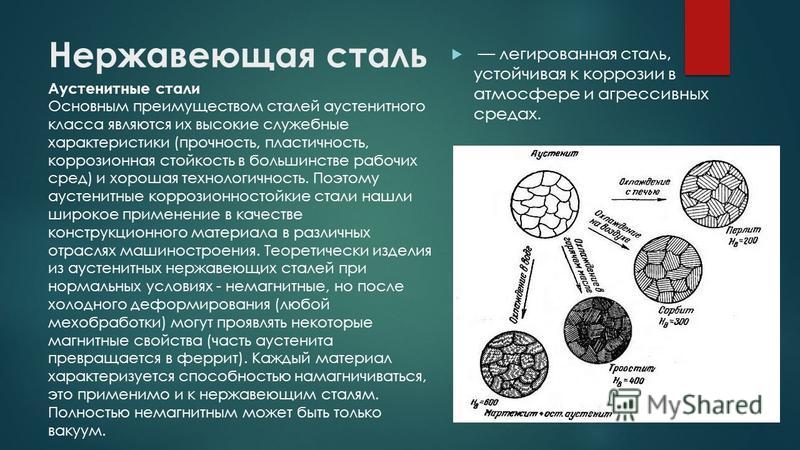

Аустенитные марки

Эта группа нержавеющих сталей содержит:

- 17% — 25% Хром

- 8% — 20% никель

- А также ряд дополнительных элементов, помогающих производителям добиться требуемых свойств.

Полностью отожженные условия этой марки обеспечивают ряд физических и механических свойств. Механические свойства могут быть дополнительно улучшены с помощью методов холодной обработки.

Сварка этих марок нержавеющей стали возможна, поскольку низкое содержание углерода приводит к меньшему количеству проблем во время сварки, чем при сварке мартенситных и ферритных марок. Эти нержавеющие стали также обычно немагнитны, однако они становятся слегка магнитными при использовании методов холодной обработки.

Основные аустенитные марки:

- Т302

- Т303

- Т304

- Т304Л

- Т310С

- Т316

- Т316Л

- Т321

- Т347

Т302

Оригинальная нержавеющая сталь марки 18/8 (18% хрома/8% никеля) общего назначения. Большинство других форм нержавеющей стали было разработано из этой марки, и она обладает следующими физическими свойствами:

- Отличная пластичность.

- Отличные сварочные характеристики

Т303

Этот сплав был специально разработан для механической обработки, при которой производство включает обширную обработку на автоматических винтовых станках.

Здесь добавляют серу или селен, чтобы обеспечить отличные свойства свободной обработки, а также отсутствие заедания. Однако добавление серы или селена приводит к снижению коррозионной стойкости стали — немного ниже, чем у T304. Не рекомендуется для сварки, эта марка не закаливается.

Т304

Обеспечивая наилучшие всесторонние характеристики, этот сорт нержавеющей стали является одним из самых универсальных и наиболее широко используемых. Благодаря более низкому содержанию углерода этот сорт демонстрирует немного более высокую устойчивость к коррозии, чем T302.

Благодаря более низкому содержанию углерода этот сорт демонстрирует немного более высокую устойчивость к коррозии, чем T302.

После сварки он менее подвержен межкристаллитной коррозии.

Т304Л

Низкоуглеродистая нержавеющая сталь, эта марка имеет коррозионную стойкость, аналогичную T304. Тем не менее, он обладает превосходной стойкостью к межкристаллитной коррозии после сварочных процессов для снятия напряжений. Этот сорт рекомендуется для использования в деталях, которые были изготовлены с помощью процессов сварки и, как следствие, не могут подвергаться отжигу.

Изделия, изготовленные с использованием этого сорта, ограничены максимальной рабочей температурой 426°C.

Т310С

Специально разработанный для эксплуатации при высоких температурах (максимум ± 1 100°C), при которых требуется высокая прочность на ползучести, этот сорт, однако, не рекомендуется для длительных условий эксплуатации, так как может возникнуть хрупкость.

Этот сорт также является немагнитным при отжиге, а также при холодной обработке.

Т316