Обработка алюминия на токарном станке: Как обрабатывать алюминий: Все, что вам нужно знать! [часть 2 из 2]

Содержание

Как обрабатывать алюминий: Все, что вам нужно знать! [часть 2 из 2]

Алюминий – один из самых популярных металлов, из которого изготавливают множество разнообразных деталей. Он легкий, прочный, не поддается коррозии, к тому же, легко обрабатывается. К механической обработке обычно относят все процессы обработки резанием: токарную обработку, фрезерование, строгание, сверление, пиление и т. д. Поскольку различных алюминиевых сплавов довольно много, то они могут иметь различные характеристики механической обрабатываемости. Разобраться во всём этом вам поможет данная статью.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке.

Примечание: данная статья является переводом.

Подачи и скорости:

Многие операторы просто используют 1000 SFM для расчета оборотов. Если вы так сделаете, то на самом деле вы не будете работать быстрее, чем все остальные.

Честно говоря, это обычно то, что рекомендуется для большинства фрез. 1000-1500 SFM — это совершенно нормальная скорость для работы шпинделя. Однако при слаженном тестировании вы можете достичь скорости в 3 раза выше. Подробнее об этом позже.

Однако при слаженном тестировании вы можете достичь скорости в 3 раза выше. Подробнее об этом позже.

Скорость подачи — вот где многие трусят. Если вы подаете концевую фрезу диаметром 1/2″ со скоростью всего 0,003″ на зуб, вы просто теряете время. Для производства нужно подавать не менее 1% от диаметра фрезы на зуб. Это означает, что торцевую фрезу 1/2″ нужно подавать не менее 0,005″ на зуб. При стабильной настройке и коротком инструменте можно даже удвоить этот показатель.

Единственное исключение из этого правила-когда вы работаете с небольшими инструментами, такими как 1/8″ или меньше. Очистка от стружки может стать проблемой, а это означает, что вам придется снизить скорость для более тонкой стружки.

Даже при токарной обработке вам нужно очень сильно подавать материал, чтобы раздробить ее стружку. В противном случае конвейер для стружки будет постоянно заклинивать.

В конце концов, мощность шпинделя и обороты в минуту должны быть основным фактором, замедляющим черновую обработку алюминия на большинстве станков для деталей среднего размера.

Балансировка и гармония:

Это действительно то, что отделяет новичков от мастеров на арене фрезерования алюминия. Алюминий можно резать на очень высоких скоростях, но ваши инструменты должны быть в состоянии справиться с этим.

Вообще говоря, все, что превышает 10 000 об/мин, должно быть хорошо сбалансировано. На инструментах указаны номиналы балансировки, поэтому подбирайте их соответствующим образом.

Это само собой разумеется, но если вы ударите инструмент в станке, он больше не будет сбалансирован. Также не забывайте, что балансировать нужно весь инструмент в сборе. Если у вас есть цанговый патрон ER, рассчитанный на 20 тыс. об/мин, но вы установили расточную головку, то номинал цанги ничего не значит.

Это также верно, когда речь идет об определении точности фрезы. Многие рабочие совершенно не обращают на это внимания, но твердосплавные концевые фрезы на самом деле имеют рейтинг посадки хвостовика. Это может иметь большое значение при использовании некоторых видов резцедержателей, например, гидравлических..jpg) Более плотная и точная посадка означает лучшую балансировку, лучший срок службы инструмента и более долговечный шпиндель.

Более плотная и точная посадка означает лучшую балансировку, лучший срок службы инструмента и более долговечный шпиндель.

Помимо балансировки инструментов, которые не разрушат ваш шпиндель на высоких оборотах, проверка колебаний — это действительно потрясающее преимущество при обработке алюминия. Поскольку алюминий такой маслянистый, вы можете резать его на очень высоких скоростях.

Гармонические испытания помогут вам найти резонансные частоты инструментов и определить оптимальные скорости и подачи. Если частота резания нарушена, инструмент начнет вибрировать, как скрипичная струна, и у вас будут все основания уйти домой раньше времени.

Найти оптимальное соотношение частоты инструмента и числа оборотов — очень важно. Это может увеличить число оборотов с 7 000 об/мин до 22 000 об/мин с соответствующими скоростями подачи.

Если вы попытаетесь сделать это без системы тестирования, вы гарантированно разнесете свои инструменты на миллион острых кусочков от безумных колебаний, которые получаются, когда вы немного отклоняетесь.

В одной мастерской, где я работал, тестирование метчиков позволяло нам работать концевыми фрезами 3/4″ с длиной калибра 10″ на скорости около 22 тыс. об/мин и 700 IPM. Иногда мы могли работать быстрее.

Эти системы не дешевы, и вам, очевидно, нужен фрезер, способный работать с такой высокой производительностью. Однако, когда у вас будет такая возможность в цехе, вы будете далеко впереди конкурентов из общего машиностроительного цеха.

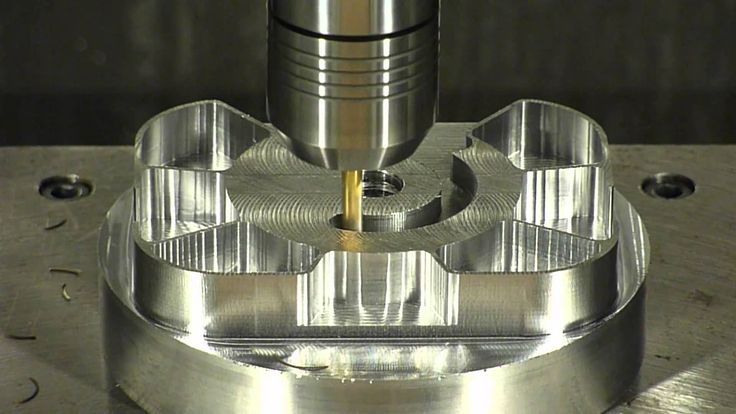

Стратегии обработки алюминия:

Для большинства задач при фрезеровании алюминия я добился наибольшего успеха с помощью старомодной агрессии для получения хороших показателей материала. Такие вещи, как чистовое фрезерование, в большинстве случаев являются пустой тратой времени, за исключением тех случаев, когда вы работаете очень маленькими фрезами в стесненных геометрических условиях.

Основная причина этого заключается в том, что станки часто не могут поддерживать очень высокие ускорения и замедления, необходимые для того, чтобы действительно использовать преимущества утончения стружки при торцевом фрезеровании. Вы не можете заставить 1000-фунтовый стол вращаться с быстротой 1200 IPM.

Вы не можете заставить 1000-фунтовый стол вращаться с быстротой 1200 IPM.

Использование традиционных параметров, таких как полная ширина и глубина реза 1/2xD, обычно лучше работает в реальной жизни при обработке алюминия.

Общие операции для обработки алюминия:

Вот список общих операций, которые вам придется выполнять при обработке алюминия, а также несколько советов, которые помогут вам в этом.

Облицовка:

Если вы собираетесь использовать фрезу с гильзой, обязательно выбирайте очень агрессивный угол наклона и полированные пластины. Ваша обработка будет потрясающей, и вы сможете действительно увеличить число оборотов.

Выемки:

Это то, что многие делают неправильно. Если вы переступаете через половину диаметра фрезы и половину вниз, вы совершаете ошибку по двум причинам:

- Резак может выдержать больше. Идите почти на всю ширину. Я использую 95% плоской поверхности фрезы. Причина в том, что в углах фреза все равно будет утоплена.

Это означает, что вам придется замедлить подачу, чтобы инструмент не разорвался в угловых участках. Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала.

Это означает, что вам придется замедлить подачу, чтобы инструмент не разорвался в угловых участках. Если вы выйдете на все 100%, вы можете получить бумажные пластины между траекториями инструмента из-за отклонения фрезы и материала. - Шаг 50% ужасен для гармоник при черновой обработке с приличной скоростью. Удар инструмента о заготовку происходит в самом неблагоприятном месте, врезаясь в каждый зуб. Даже переход к инструменту с шагом более 65% приведет к заметному уменьшению дребезжания.

Еще один совет — использовать фрезу диаметром чуть меньше внутреннего радиуса выемки. Если вы используете концевую фрезу диаметром 1/2″ для вырезания выемок радиусом 1/4″, вы будете иметь тенденцию строгать углы с колебаниями, когда инструмент меняет направление. На высоких скоростях инструмент не меняет направление мгновенно, что означает, что инструмент разгружает давление резания. Это и вызывает эти стрекочущие звуки.

Обычно я спрашиваю, могу ли я изменить размер этих радиусов до 0,265″ для получения чистых углов. Это уменьшает контакт инструмента с геометрией детали. Станок также способен обрабатывать закругленный поворот на более высоких скоростях. Вспомните автомобиль на гоночной трассе. Если поворот острый, машина замедляется. Если радиус поворота больше, машине не нужно снижать скорость.

Это уменьшает контакт инструмента с геометрией детали. Станок также способен обрабатывать закругленный поворот на более высоких скоростях. Вспомните автомобиль на гоночной трассе. Если поворот острый, машина замедляется. Если радиус поворота больше, машине не нужно снижать скорость.

Это позволит устранить дребезжание в углах, которое делает ваши детали хуже, чем они могли быть.

Пазовое фрезерование:

Для выполнения очень глубоких пазов есть два варианта, которые хорошо работают: либо использовать трохоидальное фрезерование для уменьшения отклонения фрезы и колебаний, либо использовать концевую фрезу с коническим хвостиком.

Лично я предпочитаю торцевые фрезы с коническими хвостовиками, так как инструмент значительно прочнее, и вы не получаете никаких потерь при движении инструмента вперед-назад. Глубокое пазовое фрезерование — это один из тех случаев, когда часто имеет смысл использовать специализированный инструмент.

Для мелких пазов (4xD и менее) не нужно ничего особенного.

Сверление:

Самое главное использовать острые сверла.

Твердосплавные сверла — не всегда выход; на самом деле нет смысла использовать дорогое твердосплавное сверло, если у вас нет оборотов шпинделя или объема производства, чтобы это оправдать.

В общем, просто используйте сверло с углом 135 градусов, и все будет в порядке. Если на кончике сверла есть паутинка, то в процессе резания будет выделяться много ненужного тепла.

Метчики:

Метчики общего назначения технически работают, но метчики, предназначенные специально для алюминия, значительно надежнее. Они имеют более агрессивный угол наклона, что означает более чистые срезы и меньший нагрев.

Кроме того, не бойтесь иногда увеличивать число оборотов. Если вы никогда не превышаете 200 об/мин на своих станках, вы просто теряете время.

Конечно, некоторые станки просто старые и давно обходились без тех. обслуживания, у них может быть слишком большой люфт, чтобы резать быстрее. Однако на таких станках вы все равно не сможете конкурировать с предприятиями в которых установлены новые станки.

Суть в том, что резать алюминий легко, не тратьте на это время.

Как получить великолепную отделку поверхности алюминия:

В этом нет особого секрета, главное высокие обороты. Использование чистового инструмента с бритвенной остротой, высокой спиралью и очень агрессивным углом наклона также поможет вам получить супер блестящую поверхность.

Однако стоит отметить одну вещь: не стоит тратить время на то, чтобы сделать деталь красивее, чем она должна быть. Иногда вы просто хотите сделать клиента счастливым и произвести на него впечатление, но помните, что есть разница между блеском и высоким Ra.

Действительно стоит сделать расчеты чистоты поверхности, чтобы определить максимальную скорость подачи для чистовых резов. Я обычно делаю расчеты, а затем отступаю примерно 10% от этой величины, чтобы перестраховаться. Если вы перейдете эту грань, вы будете ошибаться в половине случаев.

Жидкость для резки:

Никогда не режьте алюминий без смазочно-охлаждающей жидкости. Парни, которые делают это на YouTube, делают это так, только для того, чтобы вы могли видеть, что происходит. В реальной жизни (и за кулисами) фрезы взрываются, когда они закупориваются из-за расплавленного алюминия, скапливающегося на кромке.

Парни, которые делают это на YouTube, делают это так, только для того, чтобы вы могли видеть, что происходит. В реальной жизни (и за кулисами) фрезы взрываются, когда они закупориваются из-за расплавленного алюминия, скапливающегося на кромке.

Многие компании скажут вам, что тип СОЖ имеет огромное значение для таких вещей, как срок службы инструмента и качество обработки поверхности. Так ли это?

Отчасти, на самом деле, единственный раз, когда я действительно видел заметную разницу, это когда все остальные факторы были подобраны идеально.

Вот важные параметры, на которые надо учесть для улучшению процесса обработки:

- Параметры резания — шаг вперед / шаг вниз, скорость подачи, число оборотов в минуту, траектория инструмента.

- Геометрия режущего инструмента — подходящая для алюминия и типа операции (черновая обработка, чистовая обработка и т.д.) — угол спирали, марка твердого сплава, количество канавок и т.д.

- Покрытие/финишная обработка фрез.

- Охлаждающая жидкость.

Ну вот, в общем-то, и все. Конечно, можно узнать еще много интересного о резке алюминия, что позволит вам обойти конкурентов, но это статья, а не электронная книга. В конечном итоге, если вы действительно хотите преуспеть в работе с алюминием, вам нужно будет провести несколько собственных экспериментов.

Токарная обработка алюминия | tokarnaja-obrabotka.ru

Skip to content

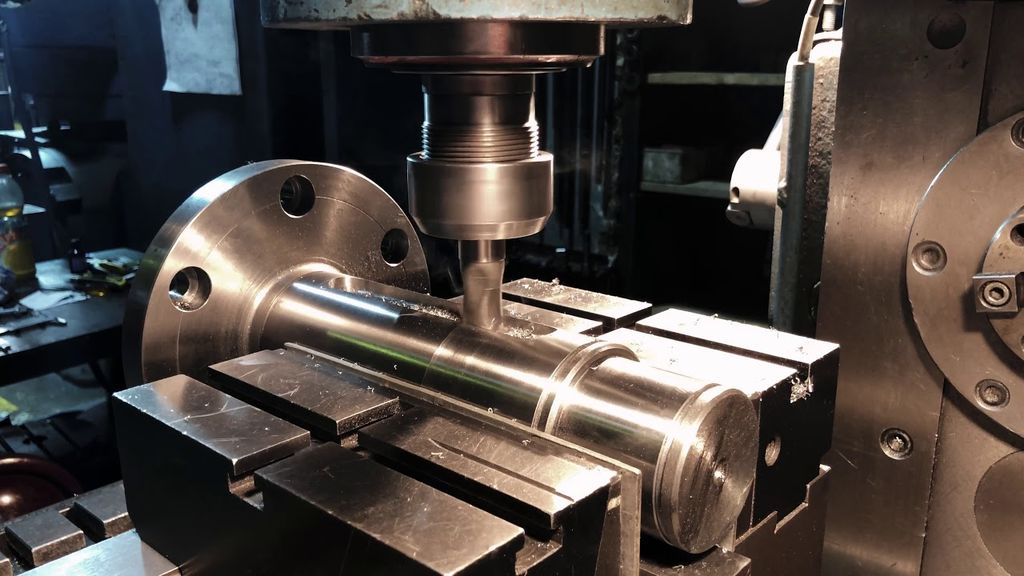

ООО «Токарная обработка» занимается токарной обработкой алюминия из сплавов Д16, АМГ, В95 и других на станках ЧПУ, срок изготовления от 5 дней, расчет за 1 день

Обрабатываем алюминий всех марок на наших токарных станках, основные сплавы — Д16, АМГ и В95 (есть на складе). Изготавливаем серийные детали из алюминиевых сплавов в больших количествах.

Для расчета стоимости токарной обработки алюминия пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

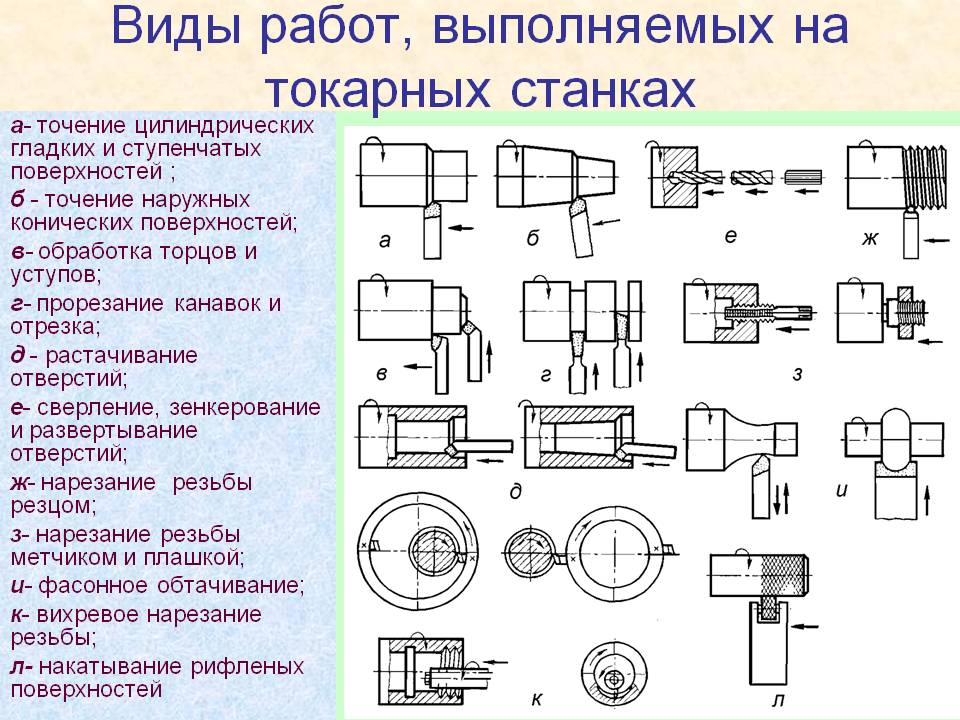

Токарные работы – механическая обработка заготовок, изготавливаемых из металла методом резания, посредством использования специального инструмента для резки. Для работы на токарных станках используют разные инструменты:

- резец,

- сверло,

- развертка,

- и прочие.

Все металлы характеризуются специфическими свойствами, поэтому их обработка и токарная обработка деталей требует определенных знаний и умений.

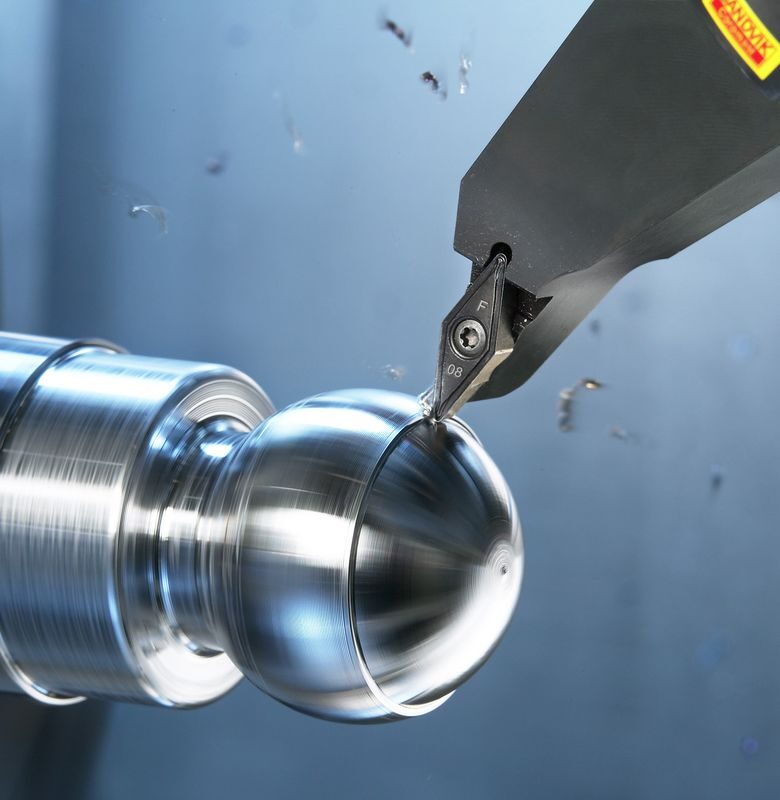

Алюминий — наиболее популярный и востребованный из многочисленных металлов, используемых в производстве современной техники. Главной причиной его широкого использования является подходящая плотность (это достаточно легкий материал). Алюминий не поддается коррозии, при этом пластичность материала сохраняется длительное время. Токарная обработка алюминия в чистом виде – трудоемкий процесс. Поэтому достаточно часто для работы на токарном оборудовании используются разнообразные сплавы с алюминием.

Наша компания изготавливает детали в больших количествах на токарных автоматах (пример ниже) из алюминия и сплавов на его основе.

Алюминиевые сплавы делят на два типа:

- Деформируемые — служат для изготовления листов, труб, плит, профилей и др.

- Литейные — используются для фасонного типа литья (в основном хорошо поддаются резке). Они классифицируются на такие группы, как:

- сплав с кремнием (силумин),

- сплав с медью (механические характеристики повышаются после термической обработки),

- сплав с магнием (применяются в авиастроении и токарной обработке деталей из-за высоких антикоррозийных свойств).

С позиции легкости осуществления процесса токарной обработке алюминия, сплавы можно классифицировать на два вида:

- Мягкие сплавы, которые вызывают проблемы при резке.

- Относительно твердые и прочные сплавы, легко поддающиеся обработке на токарном станке (часто они могут быть обработаны стандартным инструментом общего использования, но для повышения скорости и качества, обработку можно производить с помощью определенных инструментов).

На сегодняшний день широко используются такие виды резки алюминия, как:

- Лазерная резка, которая зачастую используется для обрезания периметра изделия, раскройки листового алюминия.

- Плазменная резка, которая используется для того, чтобы раскроить детали изделия.

- Гидроабразивная резка, которая подходит для шлифовки металла и высокоточной обработки.

- Механическая обработка (распил, сверление, обработка алюминия на токарном станке, фрезерная резка и т.д.)

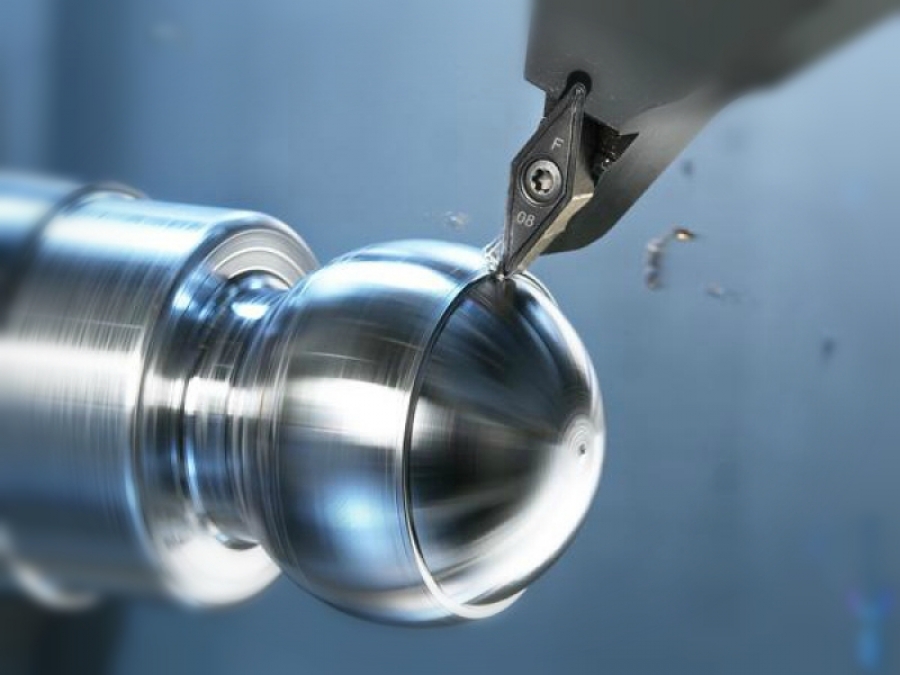

- Токарная обработка алюминия – это самый распространенный сегодня вид механической обработки металла. Принцип токарных работ – снять лишний слой и довести заготовку до нужной формы и размера. Выделяют несколько видов токарной обработки, исходя из поставленных перед специалистом задач:

- автоматная,

- лоботокарная,

- резьботокарная,

- токарная с ЧПУ,

- винторезная,

- карусельная,

- револьверная,

- токарная обработка деталей.

Наша электронная почта [email protected] ждем ваши чертежи и эскизы. Звоните 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Звоните 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Самым применяемым видом резки является обработка алюминия на токарном станке ЧПУ, когда для работы с данным материалом используют определенные режимы резки и типы фрез. По сравнению с многими другими металлами, алюминий более мягкий, что требует специального подхода при работе с ним. Алюминий может забить фрезу длинной стружкой, имеющей вязкую тягучую структуру, которая при этом может обмотать устройство.

Поэтому при токарной обработке алюминия на станке ЧПУ рекомендуется использовать специализированную концевую фрезу, защищенную от прилипания металлической стружки. Ручная обработка без специально предназначенных для этого материалов нуждается в особом внимании. Необходимо вовремя очищать фрезу, чтобы избежать повреждения механизма. От типа сплава зависит подача смазки и охлаждающего раствора. Обработка алюминия на токарном станке характеризуется как способностью вязкой стружки забивать инструмент, так и количеством полученного материала. Поэтому при токарной обработке алюминия следует продумать систему удаления лишней стружки с механизма. При работе на станке ЧПУ необходимо кроме технического еще и программное разрешение задачи. Оно подразумевает настройку конкретного подходящего режима, применение специальной фрезы (двухзаходной или трехзаходной). Нужно предусмотреть и использование широких углублений для отходов. Капризный алюминий требует особенного подхода. Поэтому использование специальной фрезы поможет избежать повреждений и заломов.

Поэтому при токарной обработке алюминия следует продумать систему удаления лишней стружки с механизма. При работе на станке ЧПУ необходимо кроме технического еще и программное разрешение задачи. Оно подразумевает настройку конкретного подходящего режима, применение специальной фрезы (двухзаходной или трехзаходной). Нужно предусмотреть и использование широких углублений для отходов. Капризный алюминий требует особенного подхода. Поэтому использование специальной фрезы поможет избежать повреждений и заломов.

You must be logged in to post a comment

[Новичок] — Токарный станок для токарной обработки алюминия

MLDJR

Зарегистрировано

#1

Привет, ребята,

Я прятался здесь несколько дней и решил присоединиться к группе. Рад, что сделал! здесь много информации.

Рад, что сделал! здесь много информации.

Вот мой вопрос новичка. Используя формулу 4 x скорость резания / диаметр. Я придумываю скорость 3000 об/мин, чтобы вращать свой алюминиевый стержень диаметром 0,30 дюйма, из которого я буду делать проставки для хобби. Единственная проблема — мои 1944 LeBlond Regal 13″ разгоняется только до 750 об/мин!!!

Ребята, что бы вы сделали?

TOOLMASTER

Гость форума

#2

что ты сделал 4х?

MLDJR

Зарегистрировано

#3

250 х 4 = 1000

.30″

3333,333 об/мин верно???

Кобра

Активный пользователь

#4

С большинством нашего хобби-оборудования вы можете запускать такие небольшие алюминиевые детали с максимальной скоростью.

TOOLMASTER

Гость форума

#5

…много токарного станка для стержня .30

беги быстрее

MLDJR

Зарегистрировано

#6

Все они обрабатываются со скоростью 750 об/мин и не получают хорошего качества поверхности с помощью инструмента из быстрорежущей стали. Пробовал с Aluma Tap и смазкой WD40. Возможно, проблема в моем инструменте. Я делаю боковой рельеф 12 градусов, торцевой рельеф 8 градусов. и боковой наклон 15 град.

MLDJR

Зарегистрировано

#7

ТУЛМАСТЕР сказал:

…это много токарного станка для стержня .30

беги быстрее

Нажмите, чтобы развернуть…

Да, это все, что у меня есть! лол

Кобра

Активный пользователь

#8

Некоторые алюминиевые сплавы очень липкие к машине. Убедитесь, что инструмент имеет радиус не менее 1/32, а кромка заточена до бритвенной остроты.

Франко

Активный пользователь

#9

Уменьшите скорость подачи и запустите токарный станок так быстро, как только возможно. Поверните инструмент так, чтобы он почти ровно прилегал к детали, отрезая стороной острия. Делайте неглубокие проходы, так как инструмент может врезаться под этим углом.

Это то, чем я занимался много лет, прежде чем узнал, что алюминий нужно резать на высокой скорости.

ch3co

Сварливый старик

#10

От чуть менее новичка:

Во-первых, добро пожаловать на форум. Ребята здесь замечательные и помогли мне во многих подобных ситуациях.

Какой режущий инструмент/инструменты вы используете? Кобальт, быстрорежущая сталь, карбид? Какой формы режущая кромка? Острый конец, плоский, закругленный?

Если у вас есть другие резаки, попробуйте их, если вы еще этого не сделали. Убедитесь, что какой бы резак вы ни использовали, он ОСТРЫЙ!

Отточите его по мере необходимости, чтобы он порезал вас, если вы не будете осторожны.

Я все еще очень новичок в этом, но пробы и ошибки и этот форум привели меня к тому, что я делаю то, о чем даже не мечтал.

Удачи

Чак, сварливый старик

Общие — Архив | Получение зеркальной поверхности алюминия на токарном станке? | Практик-механик

Бенни

Алюминий

#1

Мне просто интересно, как можно добиться зеркального блеска алюминия на токарном станке. Со сталью у меня нет проблем — обычно немного тонкой наждачной бумаги, затем наждачной бумаги с зернистостью 2000, и она блестит. Однако с алюминием мне не повезло с этим методом. Есть ли у кого-нибудь предложения о том, как я могу получить эту отделку на алюминии? После токарной обработки поверхность на самом деле довольно гладкая, но я просто не могу заставить ее блестеть. После шлифовки я даже пробовал на тряпке какой-то белый полирующий состав, но безрезультатно. Заранее спасибо.

Бенни

Рэй Френч

Титан

#2

Для меня это в основном форма носовой части инструмента. Я использую насадку из быстрорежущей стали, имеющую форму инструмента для нарезания резьбы, но я закругляю острие примерно на 1/16 дюйма и придаю ему достаточное облегчение более 7 или 8. градусов. Он как бы режет и полирует AL за один проход. Помимо этого, я использую полировальный круг, установленный на стойке для инструмента. У меня есть двигатель, который я приспособил для использования таким образом, и он также работает хорошо. О, я чуть не забыл, когда я скругляю острие инструмента, я также сглаживаю острие арканзасским масляным камнем.

Бенни

Алюминий

#3

Спасибо, Рэй. Я также использовал прямую оправку с насадкой из быстрорежущей стали, но, возможно, я слишком остр на своем радиусе — я соглашусь с тем, что вы предлагаете. У меня нет шлифовального (или, в данном случае, полировального) круга, так есть ли способ использовать высокие обороты машины для полировки? Еще раз спасибо.

Бенни

Джонодер

Алмаз

#4

Относительная твердость или мягкость алюминия также является фактором. Однажды я получил кусок материала для экструзии (еще не экструдированный), который был слишком «липким», чтобы его можно было подвергать какой-либо механической обработке. Мягкий алюминий будет намного сложнее обработать, чем твердый алюминий.

Мягкий алюминий будет намного сложнее обработать, чем твердый алюминий.

Джон

инструментщик Джим

Титан

#5

для действительно хорошей отделки закаленного алюминия возьмите либо промышленный алмаз, либо вставку из поликарбоната используйте легкие пропилы используйте воздух для удаления стружки

Грунинг

Алюминий

#6

Более медленная подача, более высокая скорость вращения, инструмент с большим радиусом и охлаждающая жидкость, которая не позволяет алюминию скапливаться на инструменте. Я использую А9 при точении или фрезеровании алюминия на ручных станках.

металлмюнхр

Алмаз

#7

Я думаю, вы обнаружите, что независимо от того, насколько гладкой может быть отделка, вам все равно придется полировать, чтобы придать блеск. Я запускаю некоторые алюминиевые детали, которые полностью отполированы, и обработка на токарном станке достаточно хороша, чтобы идти прямо к буферу без шлифовки, скотчбрайта и т. д., но когда они выходят из токарного станка, поверхность плоская, а не блестящая. Наверное, это природа алюминия.

д., но когда они выходят из токарного станка, поверхность плоская, а не блестящая. Наверное, это природа алюминия.

Вы можете использовать что-то вроде матовой полироли для алюминия, чтобы придать глянец на токарном станке, но я бы не рекомендовал этого делать. Тряпки и вращающиеся патроны — прямой путь к катастрофе. Для периодической полировки вы можете использовать настольную шлифовальную машину el-cheapo и поставить на нее пару полировальных кругов. Используйте сшитый по спирали круг и смесь трепела для первоначальной полировки и свободный сшитый круг с белым румянцем для полировки цвета. Эти полировальные круги и составы очень недороги и дадут вам гораздо лучшие результаты, чем вы когда-либо получите с помощью тряпки и полировки алюминия, и вы не потеряете никаких частей тела.

Клифф

бспоох

Чугун

#8

Именно то, что сказал Метлмюнхр.. Я положил полировальный круг на настольную шлифовальную машину и использовал полировальный состав, и он довел алюминий до хромового блеска..

брент

EPAIII

Алмаз

#9

На выходных сделал алюминиевую ручку. Я сделал заднюю/нижнюю сторону на своем старом добром Unimat с битой из быстрорежущей стали и без охлаждающей жидкости. Около 900 об/мин для детали с наружным диаметром 1 дюйм. Это выглядело абсолютно красиво с полностью однородными следами от инструмента как на торцевой, так и на наружной поверхности. Торцевая сторона выполнялась с ручной подачей, а внешняя — с механической подачей.

Торцевая сторона выполнялась с ручной подачей, а внешняя — с механической подачей.

Затем я переместил его на SB-9 для верхней части, потому что у меня не было цанги 3/8 дюйма для Unimat, и я не хотел следов от 3-х или 4-х кулачкового патрона. Торцевая резка с помощью SB был немного шероховатым и неровным Внешний рез был лучше, но не так хорошо, как на Unimat Те же ручная и механическая подача, что и на Unimat, а также без охлаждающей жидкости

Unimat меньше и плотнее, но это около 40 лет. Мой SB показывает свой возраст (50+) по ослаблению направляющих и подающих винтов / гаек. Я знаю, что он нуждается в доработке.

Я думаю, что основная разница в отделке была связана с жесткостью/неплотностью токарных станков. Я ничего не делал до конца от Унимата. Я использовал абразивы для отделки SB. Я использовал зернистость 320, чтобы немного сгладить, затем зернистость 600 и, наконец, зернистость 2000 для полировки. Я использовал немного Tap Magic для алюминия. Сторона, обработанная абразивной полиролью на SB, выглядит почти зеркально. Я думаю, что зернистость 2000 года была уловкой. Сторона Unimat (внизу) выглядит как множество профессионально изготовленных алюминиевых деталей, очень блестящих, но вы можете видеть очень однородные следы инструмента.

Я думаю, что зернистость 2000 года была уловкой. Сторона Unimat (внизу) выглядит как множество профессионально изготовленных алюминиевых деталей, очень блестящих, но вы можете видеть очень однородные следы инструмента.

Перед тем, как использовать их в этой работе, я обточил вручную все инструменты токарного станка, чтобы получить действительно острое лезвие.

Пол А.

Бенни

Алюминий

#10

Спасибо за все предложения. Да, у меня есть настольный гриндер, на который я время от времени добавляю баффы, так что, возможно, это и есть то, что я ищу. На данный момент разрезы прекрасны, но я просто не могу довести их до совершенства, поэтому я, вероятно, вернусь к старому верстачному гридеру с составными палочками. Я действительно думаю, что я должен быть в состоянии подготовить детали (с немного большим радиусом на долото) достаточно хорошо на токарном станке, чтобы я мог перенести их прямо на колесо. Хорошо, спасибо, и я буду продолжать проверять.

Я действительно думаю, что я должен быть в состоянии подготовить детали (с немного большим радиусом на долото) достаточно хорошо на токарном станке, чтобы я мог перенести их прямо на колесо. Хорошо, спасибо, и я буду продолжать проверять.

Бенни

Фил на горе

Чугун

#11

WD40 и высокоскоростной…Фил на горе

деннх

Нержавеющая сталь

#12

И если вы не можете уменьшить подачу до 0,002 IPR или меньше, попробуйте инструмент с широким концом (бананообразной режущей кромкой). Я использовал ватин Nevr-Dul, полироль для металла Flitz и полироль для дисков Mother’s mag, и все они могут привести к зеркальному блеску с небольшим трением рукой … но подача и носик инструмента должны сначала свести к минимуму следы от инструмента.

Ден

Бенни

Алюминий

№13

Хорошо, похоже, что бита с более закругленным концом побеждает. Я отнесу свои HSS к шлифовальному станку, закончу их на камне и посмотрю, что у нас получится.