Обработка деталей на токарных станках: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

Токарная обработка — технология, режущий инструмент, оснастка и технологические приспособления для токарных станков по металлу

Самым популярным способом обработки заготовок режущими инструментами является токарная обработка. Она используется для получения деталей, представляющих собой тела вращения, симметричные по осям. К ним относятся:

- муфты;

- гайки;

- втулки;

- кольца;

- фланцы;

- цапфы;

- пальцы;

- оси;

- диски;

- валы.

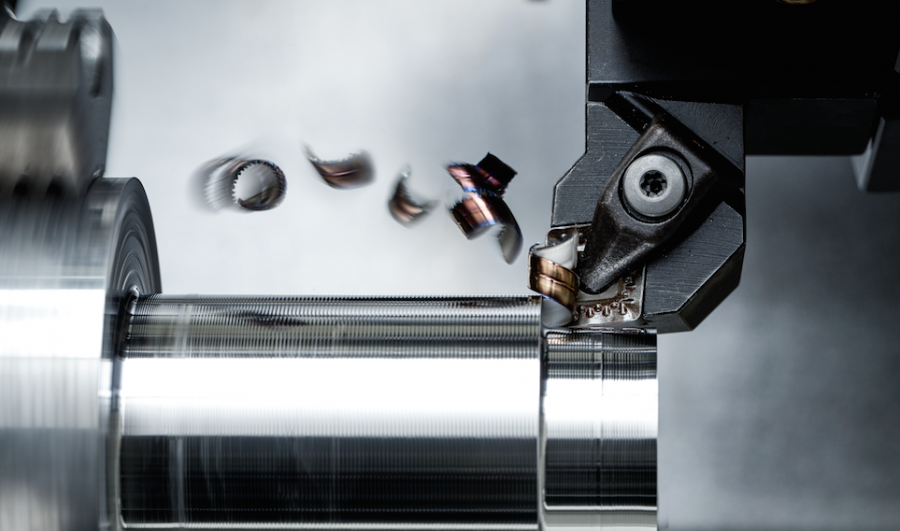

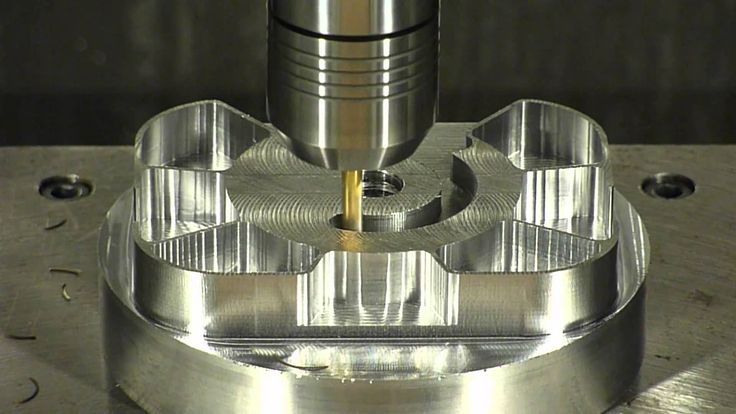

Главные токарные операции видны на рис. 1.

Рис. 1. Токарные работы (стрелки указывают направления передвижения инструментов и вращения заготовки): а — внешняя обработка поверхностей в форме цилиндра; б — внешняя обработка поверхностей в форме конуса; в — выполнение токарной обработки торцов и уступов; г — выточка пазов, канавок, отрезание части заготовки; д — внутренняя обработка поверхностей в форме цилиндра либо конуса; е — обработка сверлением, зенкерованием и развертыванием отверстий; ж — нарезка резьбы снаружи; з — нарезка резьбы внутри детали; и — обработка фасонины; к — накатка рифленой поверхности.

При изготовлении деталей машин заготовки превращаются в изделия в результате их механической обработки режущими инструментами. При этом последовательно удаляется с заготовки тонкий слой металла в виде стружки.

Режущие инструменты

На токарных станках используется много различных режущих инструментов:

- фасонный инструмент;

- резьбонарезные головки;

- плашки;

- метчики;

- развертки;

- зенкеры;

- сверла;

- резцы.

Токарные резцы – наиболее популярные инструменты. Их используют для нарезания резьб, обработки фасонных, цилиндрических поверхностей, плоских деталей (рис. 2).

Рис. 2. Виды токарных резцов для обработки различных поверхностей:

а — внешняя расточка с помощью проходного отогнутого резца; б — внешняя расточка с помощью прямого проходного резца; в — расточка, выполненная с подрезом выступа под углом 90º; г — вырезание канавки по сечению вала; д — расточка галтели по радиусу; е — расточка отверстия; ж и з — нарезка внешней и внутренней резьбы.

Часто на токарных станках производится сверление различных отверстий. Это один из распространенных способов обработки. Его применяют с целью начальной обработки отверстий. Только сверлом можно выполнить черновую расточку отверстия в цельной заготовке. Сверла бывают:

- эжекторные;

- центровочные;

- глубинного сверления;

- перовые;

- спиральные.

Самую большую популярность получили спиральные сверла.

Крепеж режущих инструментов, их движение во время работы токарно-винторезного станка осуществляется различными узлами или сборочными единицами станка. Далее описываются схемы работы некоторых основных рабочих узлов.

Рис. 3. Суппорт:

1 — нижние направляющие продольного суппорта; 2 — винт подачи хода; 3 — поперечные направляющие суппорта; 4 — плита поворота; 5 — направляющие; 6 — держатель резца; 7 — головка поворота держателя резца: 8 — винт, крепящий резцы; 9 — рукоятка поворота держателя резцов; 10 — гайка; 11 — верхние направляющие продольного суппорта; 12 — направляющие; 13 и 14 — ручки; 15 — рукоятка для передвижения суппорта вдоль станка.

На рис. 3 изображен суппорт станка. Его устройство и работа: нижние направляющие 7 подаются по направляющим станины рукояткой 75 и резец двигается в нужном направлении. На салазках, расположенных внизу, по направляющим 12 передвигается поперечный суппорт 3. Он заставляет двигаться резец в сторону, перпендикулярную оси вращения обрабатываемой детали.

Рукояткой 13 по направляющим 5 поворотной станины подаются верхние салазки 77. Вместе со станиной 4 они прокручиваются в плоскости горизонта по отношению к поперечным салазкам 3 и заставляют резец подаваться под углом к оси вращения обрабатываемой детали.

Держатель резца или по-другому, резцовая головка на четыре позиции, прижимается ручкой 9 к верхним салазкам 77. С помощью этого универсального механизма резец мгновенно подается в работу с минимумом затрат времени.

Рис. 4. Держатель резцов:

1 — упорная шайба; 2 — поворотная головка; 3 — оправка с конусом; 4 — ручка; 5 — верхние салазки; 6 — головка с резцами четырехсторонняя; 7 — болт.

Как устроен держатель резцов, видно на рис 4. Центрирующая расточка верхних салазок 5 имеет оправку 3 конической формы с резьбой на конце. Четырехсторонняя резцовая головка 6 расположена на конусе оправки. Когда вращается рукоятка 4, головка 2 двигается вниз вдоль резьбы конической оправки 5.

Шайба 7 вместе с опорным подшипником жестко удерживают резцовую головку 6 на конусе оправки 3. Головка 2 закреплена к резцовой головке 6 с помощью винтов 7. От проворота резцедержатель предохраняет шарик. Он заклинивается между пазом, имеющимся в конусе оправки 3 и отверстием в резцедержателе 6.

В конструкции токарно-винторезного станка основное назначение задней бабки – поддержка слишком длинных деталей в момент обработки. Еще бабка применяется с целью крепежа инструментов, назначение которых – обработка различных отверстий. Это могут быть развертки, зенкера, сверла. И еще – нарезание резьбы – резьбонарезные головки, плашки, метчики.

Рис. 5. Задняя бабка:

5. Задняя бабка:

1 — картер; 2 — центровочное приспособление; 3, 6 — ручки; 4 — пиноль; 5, 12 и 14 — болты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 11, 13 — гайки

Задняя бабка наглядно представлена на рис. 5. Маховик 7 раскручивает винт 5 и в корпусе 7 двигается пиноль 4. Она закрепляется ручкой 3. Режущий инструмент либо центр 2 установлен конусным хвостовиком в пиноли. Продольным суппортом либо вручную по салазкам станка задняя бабка совершает движение.

Если бабка неподвижна, она фиксируется ручкой 6. Ручка имеет связь с тягой 8 и рычагом 9. Винтом 72 и гайкой 77 регулируется мощность прижима рычага 9 тягой 8 к станине. Чтобы более жестко укрепить заднюю бабку, затягивают винт 14 и гайку 13. Рычаг 10 прижимает их к станине.

В револьверной поворотной головке, рассчитанной на много позиций, закрепляют разнообразные инструменты на токарно-винторезных станках, когда необходимо обрабатывать детали сложной формы и конструкции. Индексируя (поворачивая) ее, последовательно вводят в рабочий цикл настроенные инструменты.

Индексируя (поворачивая) ее, последовательно вводят в рабочий цикл настроенные инструменты.

Модификаторы для станков зависят от назначения и делятся на три группы:

- модификаторы для крепежа деталей на станке;

- механизмы для удержания режущего инструмента при обработке;

- модификаторы для модернизации технологических возможностей станков. Они дают возможность станку осуществлять не свойственные операции. Это фрезерование на токарном станке, выполнение нескольких отверстий одновременно и т. д.

Модификаторы для крепежа деталей на станке

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон:

6. Трехкулачковый самоцентрирующий патрон:

1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

Рис. 7. Разновидности центров:

а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра:

1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики:

а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра:

1 — обрабатываемая деталь; 2 и 3 — резцы

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 4<I/D<10, заготовку крепят в патроне с поджимом задним центром либо в центрах (рис. 10). Если I/D>10, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

Рис. 11. Устройство люнетов:

а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

Рис. 12. Токарные оправки:

а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Инструмент для вспомогательных операций

Данный инструмент служит для установки и крепежа режущего инструмента на станке. Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Разный по конфигурации только хвостовик, служащий для фиксации приспособления.

Виды вспомогательных инструментов:

- державки байонетного типа;

- державки со сложной конфигурацией и цилиндрическим хвостовиком;

- призматические державки с цилиндрическим хвостовиком;

- цилиндрические державки.

Ограничивают подачу валов и прутков, разворачивают револьверную головку, у которой горизонтальная ось вращения, набор специальных упоров. Они изготавливаются откидные, регулируемые, жесткие.

Токарная обработка деталей на станке — ПКФ «Спектр», Челябинск

ООО ПКФ «Спектр» предлагает свои услуги по металлообработке деталей в Челябинске, в том числе у нас Вы можете заказать токарную обработку резанием на выгодных условиях.

Наше токарное оборудование позволяет изготавливать :

- Звездочки цепные дисковые однорядные, многорядные диаметром до 1200 мм.

- Крановые колеса всех типоразмеров по чертежам Заказчика, по ГОСТ 28648-90 из стали 65Г, 75, 55Л,45 и др. с наружным диаметром до 1200 мм.

- Буксы для крановых колес, валы, оси

- Крюки грузовые и чалочные (в сборе с гайкой, замком, траверсой)

- Подвески крюковые г.п до 50 т., блоки обводные до ф1200мм.

- Барабаны намоточные в сборе с наружным диаметром до 1200 мм.

- Ступицы зубчатые для барабанов канатных

- Муфты зубчатые исполнения МЗ и МЗП согласно ГОСТ 50895-96.

- Муфты упругие МУВП до ф 1200мм.согласно ГОСТ 21424-93

- Муфты кулачковая согласно ГОСТ 50894-96

- Муфты кулачково-дисковая согласно ГОСТ 20720-93

- Шкивы тормозные диаметром до 1000 мм.

- Шкивы для ременных передач диаметром до 1200 мм

- Валы-шестерни длиной до 1500мм., модуль зуба до m-22.

- Валы и оси длиной до 3000 мм. ф до 500мм.

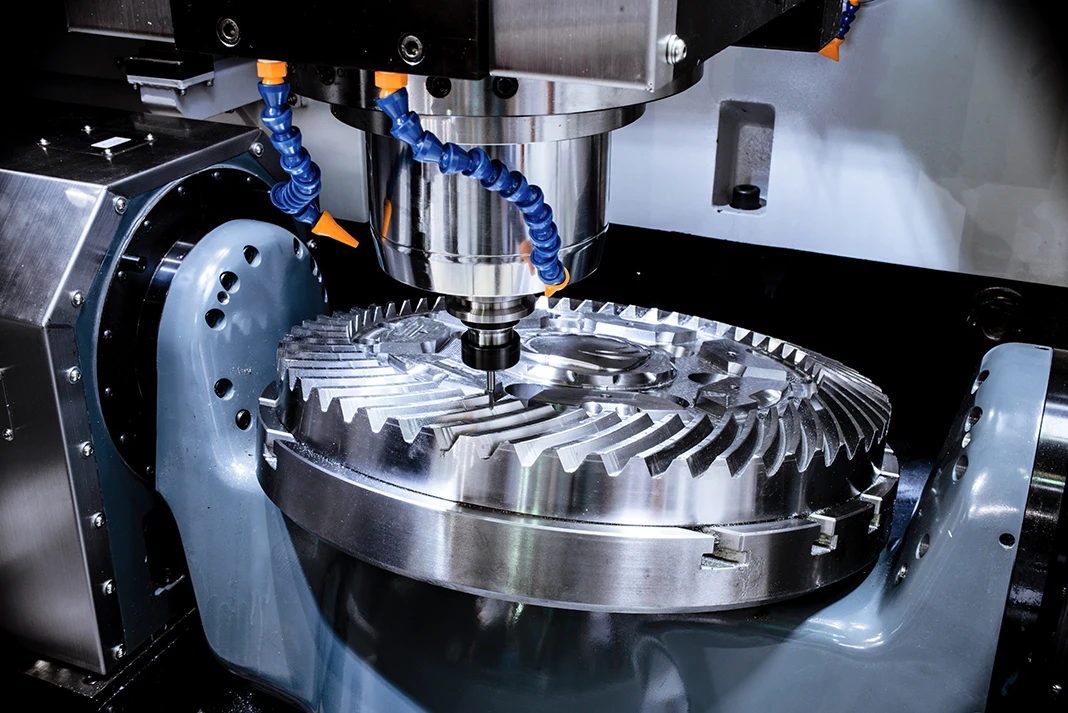

- Колеса зубчатые, шестерни косозубые и прямозубые модуль зуба до m-30.

- Звездочки цепные дисковые однорядные, многорядные. Максимальный диаметр до 2500 мм.

- Запасные части для дорожной и строительной техники (ДЗ143 и др.): колеса зубчатые (в том числе и со шлифовкой зуба), валы, оси, ножи( в том числе из стали Hardox ) ,литье и обработка корпусных деталей

ТОКАРНАЯ ОБРАБОТКА РЕЗАНИЕМ НА СТАНКЕ С ЧПУ

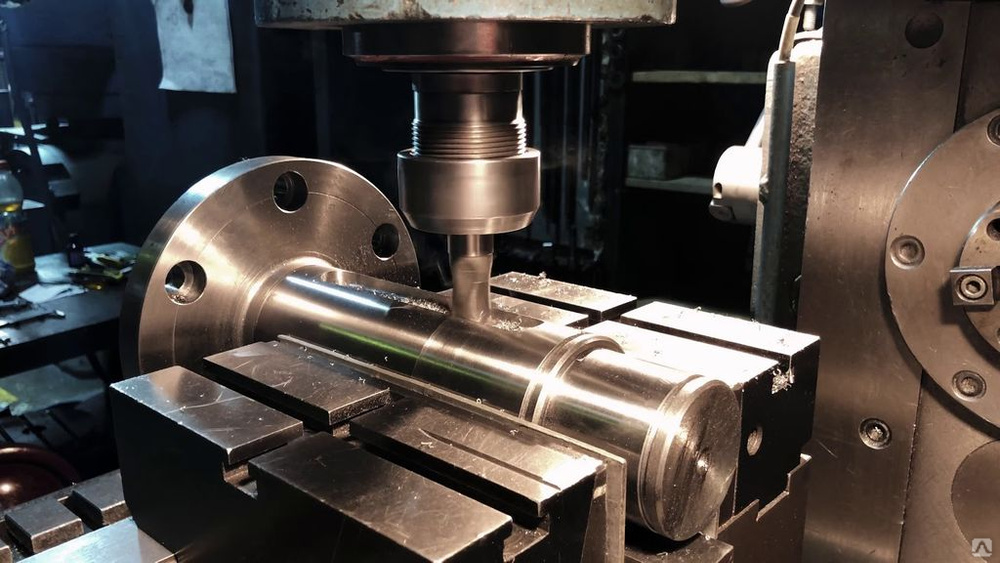

Так же предлагаем токарную обработку на токарном обрабатывающем центре с приводным инструментом модель SMEC SL2500BLM

Максимальный диаметр обработки ф500мм. Максимальная длина обработки 1000 мм. С возможностью сверловки, фрезеровки пазов и канавок приводным инструментом. Данные операции выполняются с предельной точностью, позволяя сэкономить трудозатраты на выполнение задач и уменьшить себестоимость детали.

Данные операции выполняются с предельной точностью, позволяя сэкономить трудозатраты на выполнение задач и уменьшить себестоимость детали.

ТИПЫ ТОКАРНОЙ ОБРАБОТКИ

В основном выделяются следующие типы токарной обработки:

- Обточка. Позволяет уменьшить наружный диаметр изделия;

- Растачивание. Используется для увеличения внутреннего диаметра изделия;

- Резка и подрезание;

- Протачивание канавок, пазов;

- Нарезка всех типов резьбы снаружи и внутри детали.

Токарная обработка металла: особенности процесса и заказ работы

Одним из основных способов обработки металла является использование токарного станка. На предприятии «Спектр» токарная обработка деталей осуществляется на специальном оборудовании с помощью резаков, свёрл, плашек и метчиков. Опытные токари соблюдают технологию и следят за качеством изделий.

Технология обработки деталей на токарных станках

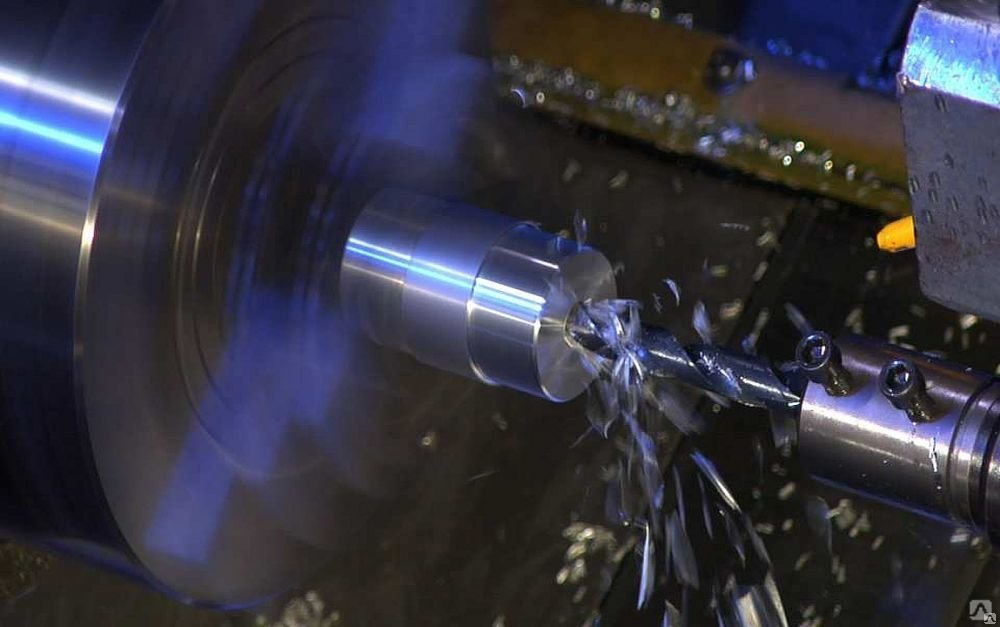

Процесс токарной обработки детали состоит в снятии слоёв металла с заготовки до получения детали по заданным параметрам. Во время вращения заготовка подвергается механическому воздействию резца. Так совмещаются два движения – главное и движение подачи.

Во время вращения заготовка подвергается механическому воздействию резца. Так совмещаются два движения – главное и движение подачи.

Видео

Токарная обработка сложных деталей в ПКФ «Спектр»

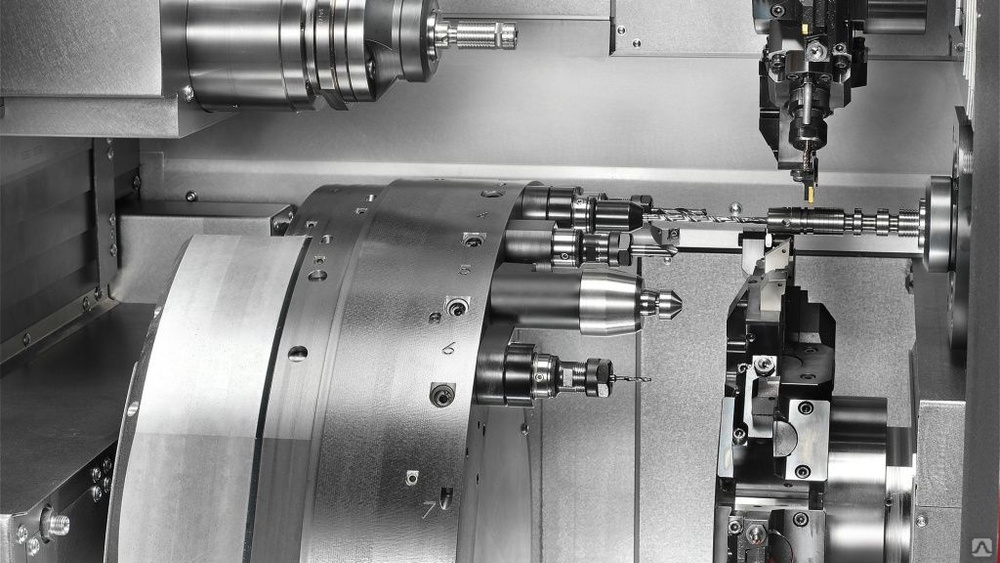

Токарная обработка сложных деталей в компании «Спектр» осуществляется на станках с ЧПУ. Принцип работы такого станка в автоматическом управлении приводами.

Принцип работы такого станка в автоматическом управлении приводами.

Процесс токарной обработки сложных деталей проходит без применения ручной работы. Но участие человека нельзя исключить полностью. Оператор станка с ЧПУ следит за работой станка, занимается наладкой, контролирует параметры деталей в работе, запускает и вносит поправки в программы, по которым станок обрабатывает заготовку.

Обработка деталей на токарных станках по сравнению с другими технологиями имеет ряд преимуществ:

- Изделия соответствуют нужным параметрам;

- Благодаря тому, что срезается лишь ненужная часть, количество отходов минимально, а полученная стружка может быть повторно переплавлена;

- Токарная обработка сложных деталей завершается за один рабочий цикл;

- Обрабатываются разные типы металла и их сплавы;

- Есть возможность серийного производства.

Благодаря специальному оборудованию и опытным работникам ПКФ «Спектр» выполняет заказы на токарную обработку в соответствии с техническими требованиями и точно в оговоренный срок. Специалисты в отделе продаж дадут консультацию, посчитают стоимость и, если возникнет необходимость, помогут составить чертеж, перед тем как отдать заказ в производство.

Специалисты в отделе продаж дадут консультацию, посчитают стоимость и, если возникнет необходимость, помогут составить чертеж, перед тем как отдать заказ в производство.

Как оформить заказ на токарную обработку деталей»?

Наша компания принимает заказы на токарную обработку. Любую поставленную задачу выполним точно в срок с максимальной оперативностью. Чтобы сделать заказ, свяжитесь с нашим отделом продаж. Менеджеры ПКФ «Спектр» всегда готовы проконсультировать Вас по любым имеющимся вопросам по телефонам (351) 222-01-13 или 222-01-14. Так же по электронной почте [email protected]

Похожие услуги

Ремонт редукторов

Фрезерная обработка

Какие части токарного станка — Детали и функции токарного станка

2020/4/10 14:59:36

Токарный станок является универсальным в металлообработке и обычно используется для резки цилиндрических заготовок для изготовления конкретных деталей токарного станка с ЧПУ . , какие части токарного станка и их функции? Основной механизм и функциональные инструменты объединены для выполнения различных операций.

, какие части токарного станка и их функции? Основной механизм и функциональные инструменты объединены для выполнения различных операций.

Что такое токарный станок?

Токарный станок — это тип станка, который в основном использует токарные инструменты для резки вращающейся заготовки и удаления лишнего материала. Токарный станок также можно использовать для сверления, развертывания, нарезания резьбы, накатки, нарезания канавок, торцевания, нарезания резьбы и других процессов. Токарный станок с ЧПУ относится к оборудованию, управляемому компьютеризированными устройствами и информацией. Токарные станки можно разделить на токарные станки с двигателем, револьверные токарные станки, скоростные токарные станки, токарные станки в инструментальном цехе и т. д.

Какие части токарного станка? — Основные части и функции токарного станка

Ряд деталей, образующих токарный станок и выполняющих различные функции, для удаления материала и получения желаемой формы и размеров. Сколько деталей в токарном станке? Различные типы токарных станков могут иметь разные детали и различные характеристики, ориентированные на различные производственные и прикладные потребности. Здесь мы представляем основные и основные части и их функции токарного станка общего назначения.

Сколько деталей в токарном станке? Различные типы токарных станков могут иметь разные детали и различные характеристики, ориентированные на различные производственные и прикладные потребности. Здесь мы представляем основные и основные части и их функции токарного станка общего назначения.

1. Включение/выключение питания

Включение или выключение токарного станка

2. Станина

Основная часть станка, часто сделанная из чугуна, используемая для поддержки и установки других частей токарного станка, таких как поскольку передняя бабка, задняя бабка и направляющая каретки и обеспечивают их взаимное расположение, обладают высокой жесткостью и прочностью, для правильного перемещения каретки (подручника) и задней бабки относительно передней бабки используются четыре параллельных направляющих.

3. Передняя бабка

Устанавливается в фиксированном положении на внутренних направляющих для поддержки и вращения шпинделя. Шпиндель представляет собой полую конструкцию с установленным трехкулачковым патроном и другими приспособлениями для удержания заготовки.

4. Шпиндель

Шпиндель токарного станка используется для удержания и вращения патрона, отверстия в передней бабке, к которому может подаваться прутковый материал.

5. Коробка передач

Внутри передней бабки двигатель приводит во вращение вал шестерни в коробке передач, обеспечивая несколько скоростей за счет изменения положения согласования (зацепления) шестерни в коробке передач, а затем движение передается на шпиндель через шкив.

6. Патрон

Привинчивается к шпинделю и используется для удержания заготовки или прутка, существуют различные типы, такие как 3-х кулачковый (самоцентрирующийся) или 4-х кулачковый (независимый), а также патроны для зажима нецилиндрических деталей.

7. Задняя бабка

Может располагаться с правой стороны или внутри станка, используется для центрирования детали, когда длинная деталь привязана к патрону. Он обеспечивает хорошую поддержку для гашения вибрации.

8. Каретка

Перемещается наружу, используется для установки большинства токарных режущих инструментов и позволяет им двигаться вертикально, горизонтально или наклонно.

9. Стойка для инструмента

Крепится болтами к каретке, чтобы удерживать фрезы в правильном положении с держателем инструмента.

10. Фартук

Крепится к передней части каретки, оснащен механизмом управления и перемещения каретки и поперечными салазками.

11. Подающий стержень

Механизм передачи мощности со шпоночным пазом, реверсивные шестерни на нем могут входить в зацепление с ответной конической шестерней для перемещения каретки.

12. Ходовой винт

Служит для подающего стержня, используется для автоматического перемещения каретки при нарезании резьбы.

13. Маховик

Колесо с ручным приводом для перемещения поперечных салазок, каретки, задней бабки и других частей, имеющих маховик.

14. Поперечный суппорт

Устанавливается на каретку и использует маховик для подачи режущих инструментов в заготовку.

15. Регулятор скорости

Расположен на передней бабке и управляет скоростью вращения шпинделя.

16. Направляющие или направляющие

Для обеспечения точного перемещения задней бабки и каретки по станине заходит наружным или внутренним путем.

17. Поддон для стружки

В нижней части токарного станка для сбора стружки, образующейся при токарной обработке.

18. Составной упор

Устанавливается на поперечный салазок, поворачивается вокруг стойки инструмента.

Существуют также другие детали, устанавливаемые на некоторые токарные станки для определенных требований, например, охлаждающие устройства и упоры.

23 Различные части токарного станка и их функции

Сегодня мы собираемся обсудить различные части токарного станка , которые полезны для выполнения операций на токарном станке.

Токарные станки более универсальны, чем все другие станки.

Он в основном используется для обработки круглых поверхностей, таких как цилиндрические или конические, но его также можно использовать для изготовления плоских поверхностей, сверления отверстий, обработки пазов и многих других видов работ.

Но в настоящее время токарный станок с ЧПУ наиболее широко используется в промышленности, потому что этот тип токарного станка полностью автоматизирован.

Итак, не теряя времени, приступим.

Parts of Lathe Machine

There are following parts are used in the lathe machine:

- Bed

- Guideways

- Headstock

- Spindle

- Carriage

- Saddle

- Cross slide

- Compound Rest

- Составной слайд

- Tool Post

- Apron

- Tailstock

- Chuck

- Face Plate

- Center

- Feed Shaft

- Lead Screw

- Legs

- Chips Pan

- Hand Wheel

- Speed Controller

- Bull Gear

- Втулка

Покажите на рисунке различные детали токарного станка, подробно описанные ниже.

| Части токарного станка |

Станина

Станина является основным корпусом станка.

Все основные компоненты крепятся к нему болтами.

Обычно изготавливается из чугуна из-за его высокой прочности на сжатие.

Изготавливается методом литья и крепится болтами к полу.

Его верхняя часть состоит из направляющих станины или V-образных направляющих, которые прецизионно обработаны и используются для направления и выравнивания других частей токарного станка.

Направляющие

Направляющие обеспечивают движение задней бабки и каретки на станине.

Передняя бабка

Передняя бабка — это основные части корпуса, которые размещаются с левой стороны кровати.

Служит удерживающим устройством для зубчатых цепей, шпинделей, приводных шкивов и т.д.

Механизм передней бабки приводится в действие электродвигателем, вращающим шпиндель.

Также изготовлен из чугуна.

Шпиндель

Основная часть токарного станка, удерживающая и вращающая патрон.

Изготовлен из высококачественной легированной стали и подвергнут термообработке.

Резьба, конусы и т. д. выполнены на одном конце шпинделя, к которому можно прикрепить удерживающие устройства.

Каретка

Расположена между передней и задней бабками.

Используется для удержания и перемещения стойки инструмента вдоль станины к передней бабке или от нее.

Скользит по направляющим.

Также изготовлен из чугуна.

Состоит из шести основных частей:

- Седло

- Поперечный салазок

- Составной упор

- Составной суппорт

- Стойка для инструментов

- Фартук

Седло

90’H’ инструментальный пост.

Поперечные салазки

Поперечные салазки — это часть каретки, позволяющая перемещать резцедержатель под прямым углом к направляющим станины во время обработки.

Поперечные салазки перемещаются винтом подачи.

Составной упор

Составной упор — это деталь, которая соединяет поперечный суппорт и составной суппорт.

Составной упор монтируется поверх поперечного салазка.

Он имеет круглое основание, на котором сделаны градусные деления.

Питание не подается, но управляется вручную.

Определённую глубину резания можно установить вращением подающего винта составного упора.

После установки в соответствии с требованиями составной ползун прочно фиксируется на основании.

Составная направляющая

Составная направляющая крепится к составной опоре с помощью соединения типа «ласточкин хвост».

Составные суппорты используются для резки углов или конусов, которые невозможно обрезать вращением передней бабки.

Стойка для инструмента

Крепится болтами к каретке в верхней части составного суппорта.

Используется для жесткого удержания инструментов в правильном положении.

Фартук

Фартук находится на тележке.

Состоит из всех управляющих и движущихся механизмов вагона.

Фартук крепится к седлу с помощью механизмов подачи, обеспечивающих автоматическую подачу в каретку.

Маховик фартука можно вращать для перемещения каретки вручную вместе с станиной станка.

Задняя бабка

Задняя бабка представляет собой отливку, расположенную с правой стороны станины.

Его функция заключается в поддержке свободного конца заготовки или работы во время обработки.

Может скользить по направляющим станины и фиксироваться в любом положении.

Задняя бабка предназначена для следующих целей:

- Для поддержки свободных концов длинных заготовок при выполнении токарных операций.

- Для удержания режущих инструментов, таких как сверлильные патроны, сверла, развертки и т. д.

- Точение внешнего конуса методом смещения.

Патрон

Это важный инструмент, который используется для удержания и вращения заготовки.

Самый маленький кусок заготовки можно удерживать в патроне.

Лицевая панель

Планшайба крепится к шпинделю токарного станка и может быть установлена для выполнения токарной операции.

Центр

Центр — это часть токарного станка, которая используется для поддержки длинных заготовок между передней и задней бабками для выполнения токарной операции.

Центр, который входит в шпиндель передней бабки и вращается вместе с заготовкой, называется подвижным центром.

Центр, который используется в шпинделе задней бабки и который не вращается, называется мертвой точкой.

Вал подачи

Изготовлен из высококачественной легированной стали.

Охватывает всю длину станины и устанавливается под ходовым винтом.

Имеет шпоночный паз, из которого можно передавать движения каретке механизма подачи.

При подключении механической подачи она обеспечивает поперечное перемещение инструмента.

Ходовой винт

Используется для нарезания резьбы.

Ходовой винт расположен на нижней стороне станины и используется для автоматического перемещения каретки во время нарезания резьбы.

Изготовлен из высококачественного сплава и имеет трапецеидальную резьбу.

Ноги

Ноги используются для переноски всех нагрузок машины.

Крепятся болтами к полу, что предотвращает вибрацию.

Поддон для чипсов

Поддон для чипсов устанавливается с нижней стороны платформы.

Его основная функция — убирать всю стружку, удаляемую заготовкой.

Маховик

Это колесо, которое приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, содержащих маховик.

Регулятор скорости

Регулятор скорости расположен на передней бабке и управляет скоростью вращения шпинделя.

Bull Gear

Изготовлен из чугуна.

Используется для медленных и быстрых скоростей с помощью заднего штифта кулачковой шестерни и фиксируется шпонкой на полом шпинделе.

Втулка

Втулка устанавливается внутри задней бабки, которую можно перемещать вперед и назад для установки или удаления мертвой точки.

Спецификация токарного станка

Размер станка указан согласно:

- Высота центров.

- Качели

- Расстояние между центрами

- Длина станины

- Максимальный диаметр прутка

- Качели на каретке

Итак, здесь мы должны знать о части токарного станка .

Надеюсь, вам понравится.

Часто задаваемые вопросы, относящиеся к частям токарного станка

Какая часть токарного станка используется для автоматического перемещения каретки во время нарезания резьбы?

Частью токарного станка, которая используется для автоматического перемещения каретки во время нарезания резьбы, является ходовой винт.

Какая часть токарного станка имеет силовой механизм?

Подающий стержень — это часть токарного станка, обеспечивающая силовой механизм.

Какая часть токарного станка состоит из следующих частей: поперечных салазок, фартука и резцедержателя?

Каретка — это часть токарного станка, состоящая из седла, поперечного салазка, составного упора, составного салазка, инструментальной стойки и фартука.

Каково назначение составного люнета в токарном станке?

Основная функция заключается в обеспечении определенной глубины резания вращением винта подачи составного упора.

Какова функция поперечного скольжения в токарном станке?

Основной функцией поперечного суппорта является резка под углом или конусом, который нельзя обрезать вращением передней бабки.

Как называется часть токарного станка, которая используется для поддержки мертвой части длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала?

Часть токарного станка, которая используется для поддержки тупика длинного обрабатывающего вала, а также для поддержания осевого выравнивания обрабатывающего вала, называется мертвой точкой.

Какая часть токарного станка изготовлена из Н-образного чугуна на направляющих станины?

Седло — это часть токарного станка, обрабатывающая ч-образный чугун на направляющих станины.

Какова функция седла токарного станка?

Его основная функция заключается в поддержке поперечных салазок, обеспечивающих перемещение резцедержателя.