Оправки для пресса гидравлического своими руками: Пресс гидравлический своими руками – как сделать, чертежи + Видео

Содержание

Точим набор быстросъемных оправок для гидравлического пресса. :: АвтоМотоГараж

Точим набор быстросъемных оправок для гидравлического пресса.

Переходим ко второй части работы над оснасткой для гидравлического пресса (первая часть тут). Здесь мы рассмотрим вариант изготовления дисковых оправок с быстросъёмной державкой.

Частично идеей для этой работы послужил один из наборов имеющийся в продаже. Он также состоял из ряда дисков и рукоятки держателя. Большим недостатком данного экземпляра является то, что материал, из которого сделан этот инструмент, сталь CR-V.

Если вдумчиво подойти к рассмотрению этого набора, то это не тот инструмент, который должен обладать такими прочностными характеристиками. Хромованадиевая сталь мало подвержена деформации, имеет высокую жестокость и устойчива к большим нагрузкам. Это достаточно прочный сплав, который применён неуместно. Несмотря на то, что инструмент профессиональный работая им, всё же, высока вероятность повреждения деталей, с которыми придётся работать. Для запрессовки и распрессовки деталей гораздо правильнее использовать 45-ю сталь, без термической обработки или вообще задействовать алюминиевые сплавы. Вышеупомянутая 45-я сталь хорошо работает в условиях переменных и ударных нагрузок, причём частично её поглощая. Твёрдость 45-й стали в «сыром» виде составляет от 20 до 22 единиц по Роквеллу.

Для запрессовки и распрессовки деталей гораздо правильнее использовать 45-ю сталь, без термической обработки или вообще задействовать алюминиевые сплавы. Вышеупомянутая 45-я сталь хорошо работает в условиях переменных и ударных нагрузок, причём частично её поглощая. Твёрдость 45-й стали в «сыром» виде составляет от 20 до 22 единиц по Роквеллу.

Поскольку мы сами занимаемся литьём алюминиевых сплавов, то заготовок на текущий момент у нас предостаточно. Тем более, что часть отлитых образцов, из-за наличия пор, были отбракованы. Им долгое время не находили применения, а здесь они будут как раз кстати.

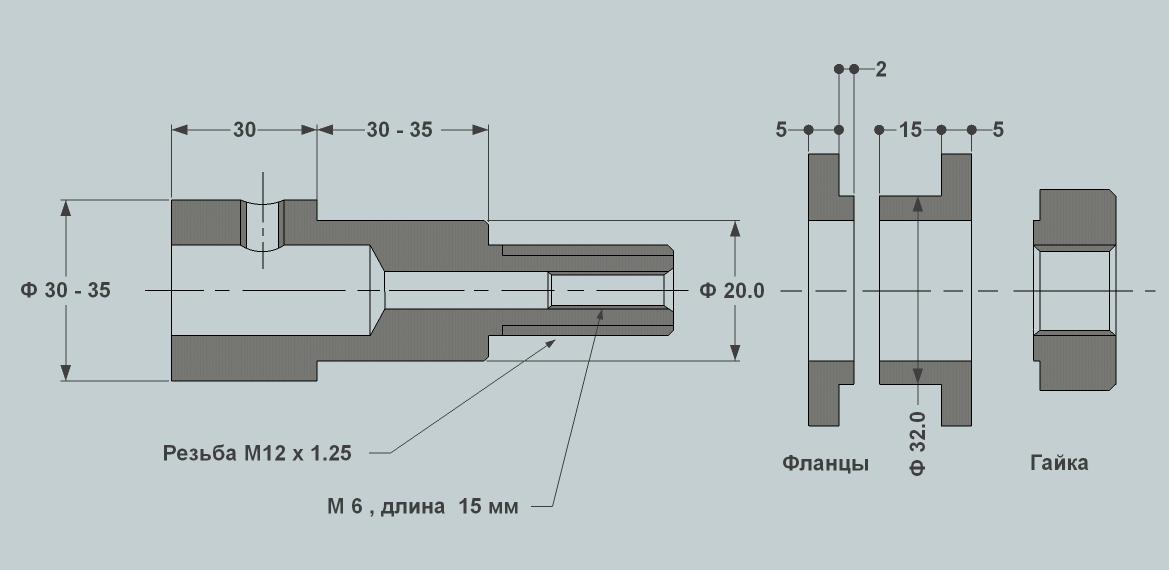

Мы не были бы собой, если бы сделали простой набор оправок. Нам очень важно удобство в работе. В связи с этим, перед началом работы был продуман конструктив узла, который позволит оперативно менять оправки. Он будет состоять из семи деталей. Его чертёж приведён ниже.

Оправки будут фиксироваться при помощи шариков на которые будет давить пружина.

Далее незамысловатый чертёж самих оправок. На этом этапе их будет 25 штук. Начнём с диаметра в 40 миллиметров и с шагом в два миллиметра доберёмся до 80-ти. После, сделаем ещё четыре оправки с шагом в пять миллиметров, дойдя до ста миллиметров в диаметре.

На этом этапе их будет 25 штук. Начнём с диаметра в 40 миллиметров и с шагом в два миллиметра доберёмся до 80-ти. После, сделаем ещё четыре оправки с шагом в пять миллиметров, дойдя до ста миллиметров в диаметре.

Начнём с быстросъёмной державки. Её мы изготовим из большого болта и штока от амортизатора.

В соответствии с чертежом, оставив небольшой запас на обработку детали, отрезаем часть болта.

Стачиваем грани болта и сверлим отверстие.

С обратной стороны заготовки мы вытачиваем ответную часть (как на заводском пуансоне), которая позволит устанавливать быстросъёмную державку в шток гидроцилиндра или в удлинители.

Так как шток амортизатора закален, то от его использования в качестве заготовки, мы отказались (велика вероятность, что после установки шариков и пружинки может не получиться развальцевать отверстие). Для этой детали надо прикупить пруток 45-й стали, а пока нет нужного материала мы перешли к изготовлению оправок. Как уже упоминали, оправки будем делать из алюминиевого сплава.

Как уже упоминали, оправки будем делать из алюминиевого сплава.

Далее следовал простой и монотонный процесс …, … устанавливалась заготовка, подпиралась задним центром и в соответствии с разметкой протачивалась под три диаметра. Здесь мы часто задействовали автоподачу.

Так же, в данной работе использовались отбракованные заготовки, которые были отлиты в длинные жестяные банки. В процессе заливки метала, банки деформировало, и они приобрели овальную форму к центру (по продольному сечению). Чтобы обработать такую заготовку до цилиндрической формы приходилось стачивать по восемь — десять миллиметров.

По итогам трёх проточек и сверления центрального отверстия, заготовки разрезались на ленточной пиле. После этого оставалось обработать торцы и детали готовы.

Этот процесс продолжался довольно-таки долго, не один вечер у нас ушёл на однотипные операции.

Оправку диаметром сто миллиметров мы изготовили сразу со своим хвостовиком. У неё рабочая поверхность полностью плоская без отверстия.

На этапе завершения работы стружку уже девать было не куда. Суппорт как бульдозер разравнивал горы отработанного материала.

Экран стола был завален на столько, что не было видно электродвигателя.

Позже мы эту стружку попробуем переплавить и снова получить на заготовки для будущих работ.

Да! Стружки в таком количестве у нас действительно ещё не было.

Приобретя стальной пруток для штока быстросъёмной державки, мы завершили токарные работы. Как изначально и предполагалось, получилось семь деталей. Два шарика с пружиной мы без лишних проблем завальцевали в штоке.

Финальная сборка быстросъёмной державки. Вставляем в основание шток. Далее, устанавливаем шайбу и закручиваем винт.

Быстросъёмная державка готова.

Несмотря на то, что завальцовка шариков с пружиной для нас было экспериментом, всё работает как часы. Оправки надёжно держаться и не слетают.

Вторую часть работы над оснасткой для гидравлического пресса можно считать завершённой.

На этом этапе сделано 26 деталей из них 25 оправок и одна быстросъёмная державка.

После изготовления каждая оправка была промаркирована. Это при работе нам позволит более оперативно ориентироваться этом наборе.

Пирамидка получилась длиной почти метр.

Вот так мы дополнили наш гидравлический пресс вторым набором дополнительных принадлежностей.

На этом работа по оснастке для гидравлического пресса не прекращается. Далее мы приступим к разработке оправок от пяти до сорока миллиметров.

Комментарии

-

Сервер (Гость)

1 декабря 2020 / 02:36

#1 (2406)

Ссылка на это сообщение -

Здравствуйте. Какая цена набора оправок для пресса?

Написать комментарий

Ваше имя/ник

Ваш e-mail

Подписаться на уведомления о новых комментариях к этой странице

Ваше сообщение

Прикрепить изображение к сообщению

Максимальный размер загружаемого файла: 5 Мб

Подписаться на рассылку о публикациях новых статей

описание работы, материалы и способы

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Благодаря этой статье вы узнаете, что такое сайлентблоки, зачем они нужны, и главное — как их запрессовать и выпрессовать в домашних условиях разными методами.

- Что такое сайлентблок

- Предназначение и функции

- Как понять, что пора проводить замену

- Необходимые материалы

- Выпрессовка в домашних условиях

- Первый метод

- Второй метод

- Третий метод

- Четвертый метод

- Пятый метод

- Запрессовка сайлентблоков

- Первый метод

- Второй метод

- Третий метод

- Четвертый метод

- Пятый метод

Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Как понять, что пора проводить замену

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Главные показатели, которые указывают на поломку одной детали либо же нескольких:

- Управлять машиной стало намного труднее.

- Во время преодоления неровностей подвеска начинает громко стучать. Покрышки изнашиваются неравномерно, чего раньше не наблюдалось.

- Стало значительно сложнее регулировать развал-схождение.

Необходимые материалы

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

- Монтировка;

- Домкрат;

- Набор гаечных ключей;

- Новые шарниры.

В качестве смазки рекомендуется применять машинное масло либо же другие виды смазки.

Помимо прочего, вам будут необходимы специальные оправки, предназначенные для запрессовки сайлентблоков, в качестве альтернативы можно воспользоваться куском трубы с необходимым диаметром. Также нужно обзавестись прессом для запрессовки нового резинометаллического шарнира. Когда речь идет о домашних условиях, прессом могут послужить обыкновенные тиски. Вдобавок можно запастись набором кувалд, однако при таком подходе необходимо соблюдать высокую точность выполнения работы.

Выпрессовка в домашних условиях

Заменить данные детали не так трудно, как могло бы показаться на первый взгляд. К примеру, многие владельцы автомобилей в этом удостоверились, когда производили замену деталей, руководствуясь специальной техникой для самостоятельной замены. Именно по данной причине встречается много людей, которые приняли решение собственноручно и в домашних условиях сделать замену сайлентблоков.

Первый метод

В первую очередь, узнаем о том, как это должно быть в идеале.

Рычаг, в котором нужно сделать замену резинометаллического шарнира, устанавливают на специальную проставку под пресс. На эту проставку и будет выдавливаться старый сайлент. Затем сверху устанавливают еще одну проставку — она выдавливает старую втулку. Такой метод употребляют работники СТО, так как у них имеется нужный набор проставок и мощнейший пресс в 10−20 тонн.

Второй метод

Практически у всех владельцев машин мощного пресса, естественно, нет, но у множества в гараже есть домкрат либо хорошие тиски. Если воспользоваться мощными тисками, можно удачно выдавить старые втулки по знакомому нам уже принципу: проставка для исходной втулки и проставка для надавливания на втулку.

На первый взгляд, становится непонятно, как можно домкратом выдавить сайлент? Все очень просто: нужно сварить рамку в форме прямоугольника из швеллера либо уголка, чтобы по высоте она была чуть выше рычага и домкрата. Принцип работы следующий: поставьте домкрат в рамку, затем сверху штока установите проушину рычага, а также две проставки, про которые было сказано выше. Создаем нужное давление, после чего втулка выдавливается из своего посадочного места. Необходимо подчеркнуть, что чаще всего домкрат мощностью в 3−5 тонн не в силах совладать с такой работой, поэтому рекомендуется применять 10-тонные домкраты.

Принцип работы следующий: поставьте домкрат в рамку, затем сверху штока установите проушину рычага, а также две проставки, про которые было сказано выше. Создаем нужное давление, после чего втулка выдавливается из своего посадочного места. Необходимо подчеркнуть, что чаще всего домкрат мощностью в 3−5 тонн не в силах совладать с такой работой, поэтому рекомендуется применять 10-тонные домкраты.

Третий метод

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

Принцип работы состоит в том, чтобы образовать давление с помощью постепенного закручивания гайки на шпильке, этот метод можно назвать аналогом тисков. Данная шпилька с шайбой подходящего диаметра просовывается в проушину через сайлентблок, затем с другой стороны следует надеть проставку с шайбой и закручивать гайку. Вертясь по резьбе, гайка создает нужное давление и принуждает сайлент выдавливаться в специальную проставку.

Вертясь по резьбе, гайка создает нужное давление и принуждает сайлент выдавливаться в специальную проставку.

Этот «способ» требует использования прочной, каленой шпильки и с такой же крепкой гайкой. Если же взять мягкую шпильку либо гайку, у вас, скорее всего, ничего не выйдет. К примеру, бывают случаи, когда из-за сильного давления шпилька кривится, вследствие чего срывается резьба на гайке. Однако существует и тысячи тех, кому удалось поменять сайлентблоки, используя именно этот метод. Ведь все зависит от качественности и прочности используемого материала.

Плюсом этого метода считается его бюджетность, а также удобство, если посмотреть со стороны «мобильности». Другими словами, вам не надо, к примеру, полностью снимать рычаг или же всю ступицу, достаточно будет просто иметь такой вот простой пресс-съемник.

Четвертый метод

Этот метод можно отнести к кардинальным решениям либо к крайним мерам. Его принцип заключается в том, чтобы всеми популярными методами и приспособлениями добыть сайлент из посадочного места. Для этого вам нужно выбить старую деталь при помощи мощной отвертки либо толстого клинообразного куска арматуры. Вам необходимо постараться забить отвертку либо что-то между сайлентблоком и втулкой, таким образом, деформируя внутри стенку втулки. Теперь, когда втулка сминается и подается внутрь, выбить ее совсем нетрудно. Прежде чем начать выбивать сайлентблок, нужно выдавить либо выжечь внутреннюю втулку детали и по возможности все остатки резины.

Его принцип заключается в том, чтобы всеми популярными методами и приспособлениями добыть сайлент из посадочного места. Для этого вам нужно выбить старую деталь при помощи мощной отвертки либо толстого клинообразного куска арматуры. Вам необходимо постараться забить отвертку либо что-то между сайлентблоком и втулкой, таким образом, деформируя внутри стенку втулки. Теперь, когда втулка сминается и подается внутрь, выбить ее совсем нетрудно. Прежде чем начать выбивать сайлентблок, нужно выдавить либо выжечь внутреннюю втулку детали и по возможности все остатки резины.

Пятый метод

Следующий способ извлечения сайлентблока невозможно назвать выпрессовкой, так как он, как и предыдущий, не предусматривает присутствия пресса: все, что нужно — это полотно по металлу, молоток и отвертка. Принцип простой, однако небезопасный. Устраняем внутреннюю втулку, потом берем полотно и принимаемся резать наружную втулку. Старайтесь максимально прорезать старый сайлент, при всем этом не испортив сам рычаг либо проушину..jpg) Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

В случае если ни один из перечисленных выше методов не помог, а вам по-прежнему нужно это сделать, остается только один выход — доверить данную работу специалистам. Чтобы достичь желаемого результата, берите деталь и отправляйтесь на СТО, где специалисты, используя выпрессовыватель сайлентблоков и другие специальные инструменты, качественно сделают всю необходимую работу «в мгновение ока».

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Второй метод

Когда у вас нет пресса, запрессовать деталь можно, используя при этом вышеупомянутый домкрат либо тиски. Принцип работы ничем не отличается от пресса. Устанавливается рычаг, втулка, а также проставка. После чего под действием силы тисков либо домкрата производится запрессовка детали в посадочное гнездо.

Третий метод

Пресс-съемник. В случае если сайлентблок маленький, «поставить его на свое место» можно с помощью такого же пресс-съемника, который употреблялся для выпрессовки детали из гнезда. Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Четвертый метод

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

После такого сильного воздействия он должен зайти в ухо рычага. Только главный недостаток метода в том, что спрогнозировать правильность движения данной детали не так просто, он может криво зайти в место посадки. Помимо прочего, может произойти «закусывание» резиновых составных частей и повреждение самого рычага либо же сайлентблока. Проще говоря, удар очень трудно держать под контролем, и часто после подобного рода «экспериментов» приходится обращаться к специалистам и заново все переделывать. Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Пятый метод

Последний известный метод запрессовки сайлента — это использование веса авто. Принцип состоит в том, чтобы использовать вес своей машины в корыстных целях. Происходит все это так: под машину устанавливаете гидравлический либо винтообразный домкрат, снимаете колесо. Потом устанавливаете рычаг с сайлентом, который нужно запрессовать, под ступицу.

Дальше хорошенько все ровняем и начинаем медленно опускать домкрат. В таком случае рекомендуется, чтобы вам кто-нибудь помогал. Веса машины будет вполне достаточно, чтобы прочно вдавить деталь в место посадки. Недостаток этого метода в том, что он неудобен и в некоторой мере небезопасен, кроме того, не так просто держать под контролем правильность посадки детали в посадочное гнездо. Но, когда у вас нет иного варианта, метод вполне достоин внимания.

Каждый метод по-своему эффективен и интересен. Обдумайте для себя все плюсы и минусы каждого способа, чтобы наверняка определиться.

Универсальный складной стержень-стабилизатор для гидравлических прессов/оправочных прессов – Инструменты для монет и кольца для монет на заказ – Jason’s Works

перейти к содержанию

$25,88

Доллар США (US) (USD)Канадский доллар (CAD)Австралийский доллар (AUD)Фунт стерлингов (GBP)Евро (EUR)Биткойн (BTC)Биткойн Кэш (BCH)Лайткойн (LTC)Эфириум (ETH)

Ориентировочная поставка: 02 декабря 2022 г. — 07 декабря 2022 г.

Это оправка для складывания стабилизатора, предназначенная для замены шариков для складывания Delrin. Разработан для производителей колец для монет, которые предпочитают использовать гидравлический пресс или пресс с оправкой при складывании монет. Это то же самое, что и складные конусы, но они выше для прессов с более длинным ходом. Используйте это, чтобы начать и закончить размеры монет от четвертей до серебряных орлов с отверстиями в диапазоне от 3/8 дюйма до 5/8 дюйма. Обязательно защитите свою оправку! Всегда удаляйте острую кромку отверстия в монете так же, как в шариках из дельрина и стабилизирующих конусах.

Обязательно защитите свою оправку! Всегда удаляйте острую кромку отверстия в монете так же, как в шариках из дельрина и стабилизирующих конусах.

Оправка сгибает монету с отверстием 3/8 дюйма и до 5/8 дюйма. Обычные размеры монет будут от четверти до американского серебряного орла.

Ориентировочная доставка: 02 декабря 2022 г. — 07 декабря 2022 г.

Количество

Универсальная складная оправка стабилизатора для гидравлических/валочных прессов

Артикул: 491

Категории: Все инструменты для колец для монет, Складные инструменты

Теги: инструменты для монет, складные инструменты, jasonsworks

Описание

Описание

Процесс состоит в том, чтобы уложить друг на друга по крайней мере два штампа для обжатия и поместить монету в универсальный штамп для обжатия подходящего размера. (Вы укладываете два штампа, чтобы получить достаточную длину хода оправки, когда она проходит через штампы. ) Затем вставьте оправку в отверстие монеты и под поршень подходящего пресса. Начните вдавливать оправку в монету, чтобы начать процесс складывания. Когда монета складывается, ее общий диаметр начинает уменьшаться, и вам нужно будет поместить монету в матрицу меньшего размера, чтобы продолжить складывание. Не забудьте отжечь монету по мере необходимости в процессе складывания.

) Затем вставьте оправку в отверстие монеты и под поршень подходящего пресса. Начните вдавливать оправку в монету, чтобы начать процесс складывания. Когда монета складывается, ее общий диаметр начинает уменьшаться, и вам нужно будет поместить монету в матрицу меньшего размера, чтобы продолжить складывание. Не забудьте отжечь монету по мере необходимости в процессе складывания.

*Полное и подробное описание того, как использовать стабилизирующую складную оправку, см. в моем руководстве, которое можно приобрести здесь:

https://www.etsy.com/listing/170473451/pdf-training-manual -on-how-to-make-coin?ref=shop_home_feat_1

*ГАРАНТИРОВАННО ВАМ ПОНРАВИТСЯ ЭТОТ ИНСТРУМЕНТ ИЛИ ВАШИ ДЕНЬГИ ВОЗВРАТ!*

*ОБЯЗАТЕЛЬНО СМЯГЧИТЕ КРАЯ ОТВЕРСТИЯ*

*ПОСМОТРЕТЬ ВИДЕО НА ЭТИХ ИНСТРУМЕНТАХ ЗДЕСЬ (скопируйте и вставьте в адресную строку URL:

*Последние отзывы и отзывы клиентов:

Стив Визер 18 марта 2017 г.

«Привет, Джейсон,

У меня сложилось впечатление, что вы приветствуете отзывы других об их опыте изготовления колец для монет. Вот мои 2 цента.

Я только что закончил 25 колец из бронзовых медальонов. Я использовала метод шведской обертки. Я начал работать по 5 раз.

После первых пяти я обнаружил, что при использовании вашего начального конуса, а не стального стабилизатора складной оправки для исходного золота, я получил более стабильные однородные складки и меньше неравномерных складок.

Использование складного конуса из льняного фенольного стабилизатора с обильным покрытием Burlife вместо стального стабилизатора с тефлоновым покрытием позволило сэкономить МНОГО времени. Оборачивать стальную оправку каждый раз действительно замедляет работу, чего вы не хотите в производственной работе. Износ льняного конуса был минимальным и я считаю конус экономически одноразовым орудием производства. На изображении было сложено более 20 бронзовых медальонов.

Износ льняного конуса был минимальным и я считаю конус экономически одноразовым орудием производства. На изображении было сложено более 20 бронзовых медальонов.

Я испробовал несколько методов окончательной отделки: проволочные щетки, губки Scotchbrite, пенопластовые шлифовальные блоки, наждачную бумагу и т. д. Моим фаворитом оказалась новая розовая сатиновая ткань для отделки и полировки Sunshine от Rio. (на фото) Два этапа отделки без положить один вниз только для того, чтобы подобрать другой. Он хорошо сочетается с закругленными поверхностями и очень легко проникает внутрь кольца. Отличный финиш при удалении

Минимум материала. Я использовал одну ткань, чтобы закончить более 20 колец, и у меня осталось 80+% износа. Эта солнечная ткань, вероятно, лучший трюк, который я могу предложить для изготовления колец для монет.

Вот и все! Я надеюсь, что все хорошо на центральном побережье, и я хотел бы быть там для невероятно зеленых холмов весенних полевых цветов.

Steve Wiser” From WiserJewelry

Джейсон,

Еще раз большое вам спасибо и спасибо за то, что вы делаете для ремесла изготовления колец для монет. Ваша страсть и опыт подняли его до уровня технического профессионализма, который был недоступен новичкам до вашего участия. Изготовление колец для монет — это ремесло, которое удовлетворяет творческие потребности, но оно также может обеспечить финансовое вознаграждение — немаловажная вещь в современной экономике! Вместо того, чтобы стучать по оправке, занимающей много времени и неточной процедуре, новичок может быстро и легко изготовить кольца профессионального качества, используя ваши инструменты и инструкции. Вы сделали качество кольца доступным, сократив кривую обучения. Жду новых техник!

Ваша страсть и опыт подняли его до уровня технического профессионализма, который был недоступен новичкам до вашего участия. Изготовление колец для монет — это ремесло, которое удовлетворяет творческие потребности, но оно также может обеспечить финансовое вознаграждение — немаловажная вещь в современной экономике! Вместо того, чтобы стучать по оправке, занимающей много времени и неточной процедуре, новичок может быстро и легко изготовить кольца профессионального качества, используя ваши инструменты и инструкции. Вы сделали качество кольца доступным, сократив кривую обучения. Жду новых техник!

Джин

LordOfTheCoinRings

2 дня назад

Джейсон, своим успехом в изготовлении колец я обязан тебе и твоим видео на YouTube. Ты мой Йода — и я бы очень хотел послать тебе кольцо. Не могли бы вы передать мне свой абонентский ящик, когда у вас будет возможность. Я просто хочу сказать спасибо. Я специализируюсь на чистом серебре/золоте 999 пробы, так что это все, что я сейчас делаю, и я действительно хотел бы отправить вам один. Я полагаю, если он слишком мал или велик, вы, безусловно, можете это исправить. Но сними мне и свой размер.

Я полагаю, если он слишком мал или велик, вы, безусловно, можете это исправить. Но сними мне и свой размер.

Спасибо!

Лауро Чавес

«НЕ ПРИНИМАТЬ ЗАМЕНЫ!!!!! Я ничего не получаю в обмен на этот обзор, но вы должны знать, что эти инструменты самые лучшие. Если вы серьезно относитесь к этому ремеслу и хотите обеспечить наилучшие результаты для своих колец, вам нужно использовать инструменты jasonsworks. Период. Даже новички должны знать, что если вы просто приобретете инструменты jasonsworks для начала, вы избавите себя от множества головных болей и хлопот».

Кольца для столичных монет 24 апреля 2016 г.

5 из 5 звезд

T

*Вот отзыв джентльмена, который опробовал складные конусы-стабилизаторы*

«Здравствуйте, Джейсон, вчера я получил новый инструмент для замены дельрина, и сегодня я провел несколько часов, используя его — что отличная идея! Я уверен, что это станет новым стандартом изготовления колец для монет. Я не знаю, сможете ли вы запатентовать это, но когда это выйдет, я думаю, вас будут копировать все остальные, кто производит инструменты.

Коническая форма больше не скользит (но вам все равно придется двигаться медленно, чтобы монета оставалась ровной). Это также дает более однородную форму, когда вы работаете с прессом. Я не знаю, из чего он сделан, но он кажется очень прочным.

Спасибо за возможность попробовать и за дополнительный набор делриновых шариков. Я буду продолжать использовать его и дам вам знать, как он держится. Когда вы представите его, я дам вам положительный отзыв! Большое спасибо!… Джин.

*ПРИМЕЧАНИЕ: ПРИ ИСПОЛЬЗОВАНИИ ГИДРАВЛИЧЕСКОГО ПРЕССА НЕ Вдавливайте оправку в монету слишком сильно. КАК ТОЛЬКО МОНЕТА ПОЛНОСТЬЮ ПРИСОЕДИНИТСЯ К ОПРАВКЕ, ВЫ ДОЛЖНЫ ОСТАНОВИТЬ ПРОЦЕСС СКЛАДЫВАНИЯ.

*Монеты не включены*

Изменить валюту

Доллар США (US) (USD)Канадский доллар (CAD)Австралийский доллар (AUD)Фунт стерлингов (GBP)Евро (EUR)Биткойн (BTC)Биткойн Кэш (BCH)Лайткойн (LTC)Эфириум (ETH) )

Ссылка для загрузки страницы

Перейти к началу

Универсальный складной стержень стабилизатора для гидравлики/вала

Это складной стержень стабилизатора, предназначенный для замены складных шаров Delrin. Разработан для производителей колец для монет, которые предпочитают использовать гидравлический пресс или пресс с оправкой при складывании монет. Это то же самое, что и складные конусы, но они выше для прессов с более длинным ходом. Используйте это, чтобы начать и закончить размеры монет от четвертей до серебряных орлов с отверстиями в диапазоне от 3/8 дюйма до 5/8 дюйма. Обязательно защитите свою оправку! Всегда удаляйте острую кромку отверстия в монете так же, как в шариках из дельрина и стабилизирующих конусах.

Разработан для производителей колец для монет, которые предпочитают использовать гидравлический пресс или пресс с оправкой при складывании монет. Это то же самое, что и складные конусы, но они выше для прессов с более длинным ходом. Используйте это, чтобы начать и закончить размеры монет от четвертей до серебряных орлов с отверстиями в диапазоне от 3/8 дюйма до 5/8 дюйма. Обязательно защитите свою оправку! Всегда удаляйте острую кромку отверстия в монете так же, как в шариках из дельрина и стабилизирующих конусах.

Оправка сгибает монету с отверстием 3/8 дюйма и до 5/8 дюйма. Обычные размеры монет будут от четверти до американского серебряного орла.

Процесс заключается в том, чтобы сложить по крайней мере два штампа для обжатия друг на друга и поместить монету в универсальный штамп для обжатия подходящего размера. (Вы укладываете два штампа, чтобы получить достаточную длину хода оправки, когда она проходит через штампы.) Затем вставьте оправку в отверстие монеты и под поршень подходящего пресса. Начните вдавливать оправку в монету, чтобы начать процесс складывания. Когда монета складывается, ее общий диаметр начинает уменьшаться, и вам нужно будет поместить монету в матрицу меньшего размера, чтобы продолжить складывание. Не забудьте отжечь монету по мере необходимости в процессе складывания.

Начните вдавливать оправку в монету, чтобы начать процесс складывания. Когда монета складывается, ее общий диаметр начинает уменьшаться, и вам нужно будет поместить монету в матрицу меньшего размера, чтобы продолжить складывание. Не забудьте отжечь монету по мере необходимости в процессе складывания.

*Полное и подробное описание того, как использовать стабилизирующую складную оправку, см. в моем руководстве, которое можно приобрести здесь:

https://www.etsy.com/listing/170473451/pdf-training-manual -on-how-to-make-coin?ref=shop_home_feat_1

*ГАРАНТИРОВАННО ВАМ ПОНРАВИТСЯ ЭТОТ ИНСТРУМЕНТ ИЛИ ВАШИ ДЕНЬГИ ВОЗВРАТ!*

*ОБЯЗАТЕЛЬНО СМЯГЧИТЕ КРАЯ ОТВЕРСТИЯ*

*ПОСМОТРЕТЬ ВИДЕО НА ЭТИХ ИНСТРУМЕНТАХ ЗДЕСЬ (скопируйте и вставьте в адресную строку URL:

https://www.youtube.com/watch?v=Z0HFSwKqfeU

*Последние обзоры и отзывы клиентов:

Стив Уизер 18 марта 2017 г.

«Привет, Джейсон,

У меня сложилось впечатление из ваших видео, что вы приветствуете отзывы других об их опыте изготовления колец для монет. Вот мои 2 центов.

Вот мои 2 центов.

Я только что закончил 25 колец, сделанных из бронзовых медальонов. Я использовал шведский метод обмотки. Я начал работать с 5 за один раз. для исходного золота я получил более последовательные равномерные складки и меньше неравномерных складок.

Использование складного конуса из льняного фенольного стабилизатора с обильным покрытием Burlife вместо стального стабилизатора с тефлоновым покрытием позволило сэкономить МНОГО времени. Оборачивать стальную оправку каждый раз действительно замедляет процесс, чего вы не хотите в производственной работе. Износ льняного конуса был минимальным и я считаю конус экономически одноразовым орудием производства. На изображении было сложено более 20 бронзовых медальонов.

Я испробовал несколько методов окончательной отделки: проволочные щетки, губки Scotchbrite, пенопластовые шлифовальные блоки, наждачную бумагу и т. д. Моим фаворитом оказалась новая розовая сатиновая ткань для отделки и полировки Sunshine от Rio. (на фото) Два этапа отделки без положить один вниз только для того, чтобы подобрать другой. Он хорошо сочетается с закругленными поверхностями и очень легко проникает внутрь кольца. Отличный финиш при удалении

(на фото) Два этапа отделки без положить один вниз только для того, чтобы подобрать другой. Он хорошо сочетается с закругленными поверхностями и очень легко проникает внутрь кольца. Отличный финиш при удалении

Минимум материала. Я использовал одну ткань, чтобы закончить более 20 колец, и у меня осталось 80+% износа. Эта солнечная ткань, вероятно, лучший трюк, который я могу предложить для изготовления колец для монет.

Вот и все! Я надеюсь, что все хорошо на центральном побережье, и я хотел бы быть там для невероятно зеленых холмов весенних полевых цветов.

Steve Wiser» From WiserJewelry

Джейсон,

Еще раз большое спасибо и спасибо за то, что вы делаете для ремесла изготовления колец для монет. Ваша страсть и опыт подняли его до уровня технического профессионализма, который был t доступно для новичков до вашего участия Изготовление колец для монет — это ремесло, которое удовлетворяет творческие потребности, но оно также может обеспечить финансовое вознаграждение, что немаловажно в сегодняшней экономике! может быстро и легко делать кольца профессионального качества, используя ваши инструменты и инструкции. Вы сделали качество колец доступным, сократив кривую обучения. Я с нетерпением жду новостей о новых методах!

Вы сделали качество колец доступным, сократив кривую обучения. Я с нетерпением жду новостей о новых методах!

Джин

LordOfTheCoinRings

2 дня назад

Джейсон, своим успехом в изготовлении колец я обязан тебе и твоим видео на YouTube. Ты мой Йода — и я бы очень хотел послать тебе кольцо. Не могли бы вы передать мне свой абонентский ящик, когда у вас будет возможность. Я просто хочу сказать спасибо. Я специализируюсь на чистом серебре/золоте 999 пробы, так что это все, чем я сейчас занимаюсь, и я действительно хотел бы послать вам один. Я полагаю, если он слишком мал или велик, вы, безусловно, можете это исправить. Но сними мне и свой размер.

Спасибо!

Lauro Chavez

«НЕ ПРИНИМАЮТ ЗАМЕНЫ!!!!! Я ничего не получаю в обмен на этот обзор, но вы должны знать, что эти инструменты являются лучшими. Если вы относитесь к этому ремеслу серьезно и хотите предоставить лучшее возможных результатов для ваших колец, вы должны использовать инструменты jasonsworks.