Основные узлы токарного станка: Основные узлы токарного станка | ПроТехнологии

Содержание

Описание функций и назначения основных узлов токарного токарно фрезерного центра. Референция в Спб

Токарные обрабатывающие центры заняли прочное место на современном металлообрабатывающем производстве. Сегодня на практике доказана экономическая целесообразность их использования при обработке деталей сложной конструкции с высокой точностью и заготовок серийными партиями. Работа на многофункциональных токарно-фрезерных центрах требует меньшего количества операций перестановки заготовки, соответственно менее сложной оснастки, меньше ручных настроек, меньше обслуживания благодаря высокой степени автоматизации и технологической оснащенности.

Отличия от классического токарного с ЧПУ

(может быть 1 пункт или сразу несколько)

— наличие управляемого поворота патрона

— гидравлический патрон и пиноль, стружкосборник и телескопическая защита направляющих в базовом оснащении

— наличие приводного инструмента – через осевой или радиальный блок возможно выполнение операций фрезерования

— наличие противошпинделя, гидравлического люнета и прочих опций, реализация которых на станке с прямой станине невозможна или сильно затруднительна

youtube.com/embed/iXB5ZEsmoII» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

В связи с особенностями эксплуатации, к токарным обрабатывающим центрам предъявляется ряд специфических требований, несоблюдение которых значительно снижает их эффективность.

Точность. Вся конструкция станка и каждый узел в отдельности должны иметь повышенную размерную точность. Погрешности базирования и закрепления, возникающие при установке заготовок в приспособлениях, должны быть сведены к минимуму.

Жесткость. Для возможности использования полной мощности станка на черновых операциях узлы станка должны иметь повышенную жесткость. В то же время, их конструкция должна обеспечить получение высокой точности на чистовых операциях.

Обеспечение свободного доступа инструмента к заготовке. Токарные обрабатывающие центры обеспечивают возможность обработки до 4-5 поверхностей с одной установки заготовки. Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Для этой цели узлы станка должны обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям. Автоматизация операций закрепления, совмещение зажима – разжима заготовки с обработкой. Одним из путей для существенного сокращения времени простоев токарных центров является уменьшение времени зажима-разжима заготовок. Возможность обработки максимального числа поверхностей заготовки с одной ее установки резко увеличивает цикл обработки заготовки на одном станке.

Многофункциональность.

Универсальность, переналаживаемость приспособлений. Станки с ЧПУ, в отличие от станков-автоматов, обладают высокой гибкостью, так как переналадка их может заключаться лишь в смене УП и переналадку оснастки – приспособлений и инструмента. Поэтому, для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены.

На примере токарного обрабатывающего центра собственного производства ТС1720Ф4 рассмотрим особенности конструкции узлов станка и конструкции в целом.

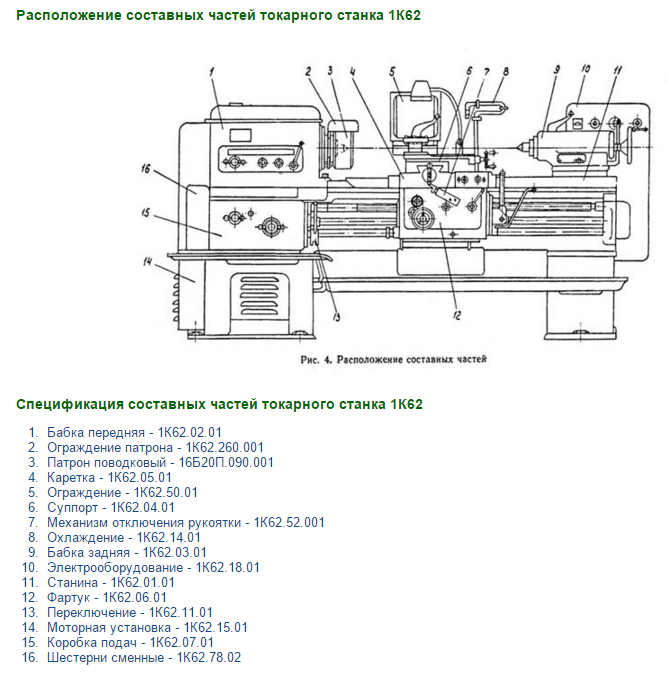

1 Станина

2 Салазки

3 Суппорт

4 Передняя бабка

5 Задняя бабка

6 Шпиндель

7 Привод продольной подачи

8 Привод поперечной подачи

9 Бак СОЖ

10 Транспортёр для удаления стружки

11 Кабинет

12 Шкаф с электроаппаратурой

13 Головка револьверная 12-ти позиционная с приводным инструментом

14 Пульт управления с системой ЧПУ

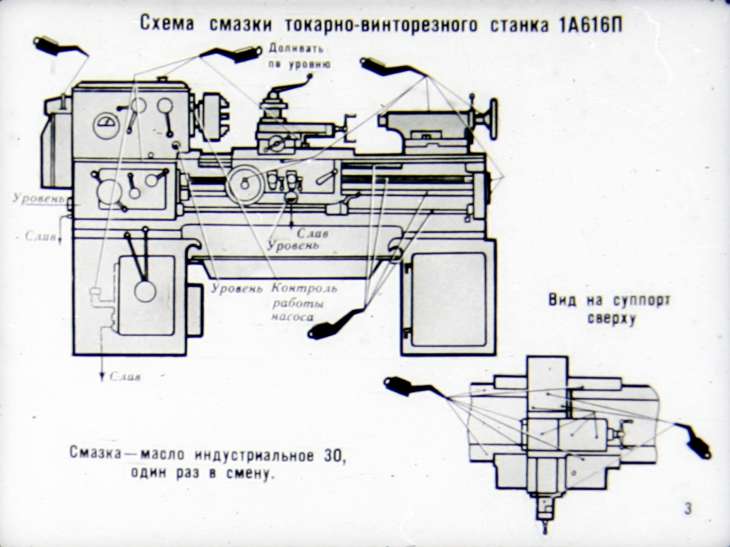

15 Система централизованной импульсной смазки

16 Система подачи и сбора СОЖ

17 Гидравлическая система

18 Тележка для стружки

Жесткость ТС1720Ф4 и точность обработки обеспечивается продуманной конструкцией и качеством изготовления узлов станка. Станина, отлитая из высокопрочного чугуна с высокими показателями демпфирования вибрации, задает общую жесткость конструкции. Угол ее наклона в 300 позволяет эффективно использовать пространство рабочей зоны: разместить револьверную голову большей емкости, увеличить диаметр обрабатываемой заготовки, обеспечить свободное стружкоотведение и доступ к инструменту и заготовке. Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Одним из наиболее важных и ответственных узлов является шпиндель. В ТС1720Ф4 конструктивно шпиндель выполнен по картриджному типу. То есть, он собран и преднастроен в особых («чистых») заводских условиях, имеет минимальное радиальное биение и осевой люфт, устанавливается в сборе и требует минимального технического обслуживания. В сочетании с трехкулачковым гидравлическим патроном (или цанговым патроном) и барфидером (податчиком прутка) максимально сокращает потери времени при подаче и закреплении заготовки.

Значительная часть (70-75 %) обрабатываемых на токарных станках видов деталей (фланцы, валы, стаканы) требуют отличных от токарных методов обработки, к которым относятся сверление, резьбонарезание метчиком, фрезерование боковых поверхностей и канавок. Практическая реализация данной задачи привела к созданию управляемого ЧПУ привода шпинделя и револьверной головки с приводными позициями.

В нашем токарном центре непосредственно на шпинделе устанавливается датчик контроля позиции. Во время работы он с дискретностью 0,001о определяет угол поворота детали и скорость вращения. В сочетании с эффективным гидравлическим тормозом шпинделя он позволяет выполнять обработку по оси С. Контролируемая комбинация перемещений по осям Х и С, при применении приводного инструмента, позволяют выполнять высококачественную контурную фрезерную обработку.

Инструментальный магазин – револьверная головка – является еще одним рабочим органом станка, к которому предъявляются повышенные требования к прочности, жесткости и точности позиционирования, так как она воспринимает силы резания. Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

Инструменты для обработки внутренних и наружных поверхностей не должны мешать друг другу. Время смены инструмента должно быть минимальным. Замена инструмента должна осуществляться удобно и легко.

ТС1720Ф4 оснащен 12-ти позиционной револьверной головкой с возможностью применения приводного инструмента в радиальном и аксиальном направлении. Система крепления инструментальных блоков – VDI30. Она отвечает требованиям быстрой смены инструмента и надежного крепления. Индексация револьверной головки по кратчайшему пути и гидравлический привод зажима максимально сокращают время смены инструмента в процессе работы.

При фрезеровании и нарезании резьбы гребенкой, при точении многогранников или фрезеровании винтовых канавок применяется синхронизация вращения инструмента и заготовки. Также следует отметить, что для автоматизированной непрерывной работы токарного центра целесообразна установка систем управления и контроля ресурса режущего инструмента, позволяющая автоматически, например, перед обработкой следующей детали, не дожидаясь критического износа инструмента, заменять его дубликатом из другой позиции револьверной головки и контроля точности полученной заготовки. Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Для ТС1720Ф4 данные системы устанавливаются опционально, но позволяют максимально эффективно снизить трудозатраты производственного процесса, исключить брак и снизить себестоимость продукции.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Основные узлы токарного станка

В данной статье мы рассмотрим основные узлы токарного станка автомата и полуавтомата. В целом, каждая технологическая операция обработки резанием должна осуществляться с экономически выгодными режимами резания, обеспечивающими максимальную производительность при заданных точности и шероховатости обрабатываемой поверхности. Параметры режимов резания необходимо выбирать, исходя из конкретных условий обработки.

Параметры режимов резания необходимо выбирать, исходя из конкретных условий обработки.

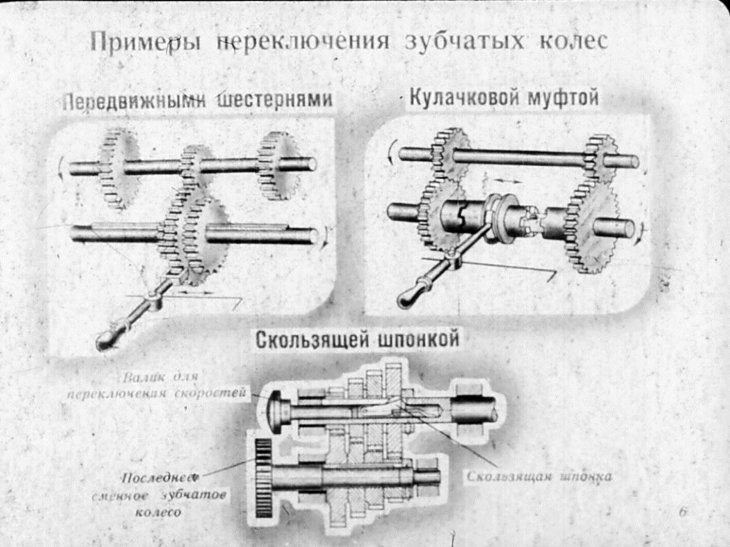

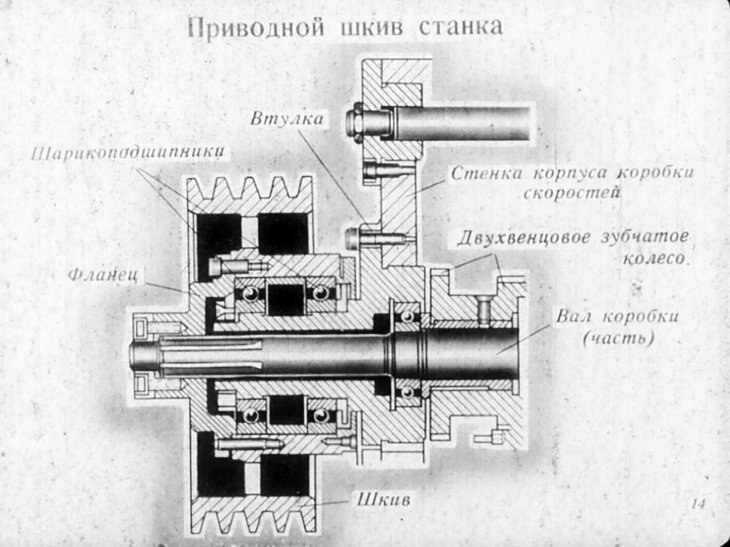

Регулирование режима резания может быть бесступенчатым и ступенчатым. Бесступенчатое регулирование дает возможность устанавливать любую скорость резания и подач в заданных пределах от минимальной до максимальной величины. В качестве электрического бесступенчатого привода применяют тиристорный привод с электродвигателями постоянного тока. Механическое бесступенчатое регулирование осуществляют с помощью различных вариаторов. Ступенчатое регулирование позволяет устанавливать ограниченные частоты вращения или подач, поэтому регулируемый параметр не всегда может быть оптимальным.

Выпускаемые металлорежущие станки, в том числе токарные автоматы и полуавтоматы, удовлетворяют государственным стандартам (главные параметры станков отвечают нормальным, или размерным, рядам). Под размерными, или нормальными рядами понимают группу однотипных станков. Основные узлы токарных станков и их детали унифицированы, но каждый из этих станков предназначен для обработки деталей определенных размеров. Под унификацией понимают использование в разных станках одинаковых узлов и деталей. Особые преимущества дает унификация однотипных станков, выпускаемых одним производством, в качестве размерной характеристики токарных автоматов и полуавтоматов выбран наибольший диаметр обрабатываемой заготовки или прутка, который составляет в стандартном ряде геометрическую прогрессию со знаменателем φ = 1,26 ÷ 1,58 (рис. 1).

Под унификацией понимают использование в разных станках одинаковых узлов и деталей. Особые преимущества дает унификация однотипных станков, выпускаемых одним производством, в качестве размерной характеристики токарных автоматов и полуавтоматов выбран наибольший диаметр обрабатываемой заготовки или прутка, который составляет в стандартном ряде геометрическую прогрессию со знаменателем φ = 1,26 ÷ 1,58 (рис. 1).

Рис. 1. Закономерности размерной характеристики токарных автоматов и полуавтоматов

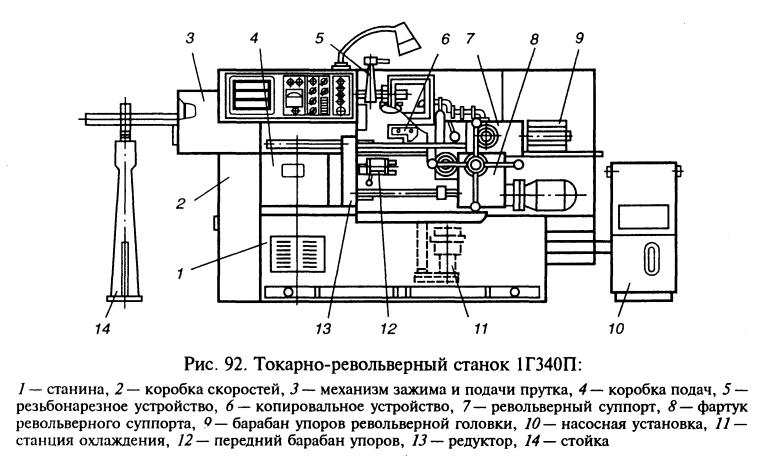

Несмотря на большое разнообразие конструкций токарных автоматов и полуавтоматов, все они имеют общие основные узлы и механизмы (приводы главных движений, станины, столы и др.) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

Станина токарного станка

Станина — это основная корпусная деталь автомата (полуавтомата), на которой устанавливают все основные узлы токарного станка. Главное требование, предъявляемое к станине, состоит в том, чтобы расположенные на ней узлы в течение длительного периода работы обеспечивали необходимую жесткость и точность.

Главное требование, предъявляемое к станине, состоит в том, чтобы расположенные на ней узлы в течение длительного периода работы обеспечивали необходимую жесткость и точность.

Вращающиеся детали станков устанавливают на валах или осях.

Вал токарного станка

Вал — это деталь, предназначенная для передачи крутящего момента и для поддержания вращающихся деталей станков. Как правило, при работе вал испытывает изгиб и кручение.

Ось предназначена для поддержания посаженных на нее деталей; она не передает крутящего момента. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Подшипники токарных станков

Подшипники, как один из основных узлов токарного станка, являются опорами валов и вращающихся осей. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус станка. По виду трения подшипники делят на подшипники качения и подшипники скольжения.

Подшипники качения представляют собой узел станка, состоящий из тел качения — шариков или роликов, расположенных между кольцами и удерживаемых на определенном расстоянии друг от друга обоймой, называемой сепаратором.

Подшипники качения — основной вид опор в станках, поэтому они стандартизованы, и их изготовляют в массовом производстве. К числу достоинств подшипников качения следует отнести: малую стоимость; небольшие потери на трение и незначительный нагрев; малый расход смазки. К недостаткам подшипников качения относятся: высокая чувствительность к ударным и вибрационным нагрузкам; сравнительно большие радиальные размеры и шум при больших частотах вращения. Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Главным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в корпусной детали станка. В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Подшипники скольжения могут быть разъемными и неразъемными. В автоматах и полуавтоматах подшипники скольжения применяют значительно реже, чем подшипники качения. Они надежно работают в быстроходных передачах, лучше воспринимают ударные и вибрационные нагрузки, бесшумны и имеют сравнительно малые радиальные размеры.

В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Подшипники скольжения могут быть разъемными и неразъемными. В автоматах и полуавтоматах подшипники скольжения применяют значительно реже, чем подшипники качения. Они надежно работают в быстроходных передачах, лучше воспринимают ударные и вибрационные нагрузки, бесшумны и имеют сравнительно малые радиальные размеры.

Шпиндельный узел токарного станка

Часть механизма главного движения представляет собой один из сложных основных узлов токарного станка, называемый шпиндельным блоком и шпиндельной бабкой, так как в нем (в ней) расположен один или несколько шпинделей. Шпиндель автомата или полуавтомата — одна из наиболее ответственных деталей станка. От конструкции шпинделя и его опор зависят точность размеров и форма обрабатываемых деталей, а также шероховатость их поверхностей. Поэтому не случайно говорят, что точность вращения шпинделей станков в значительной степени определяет выходную точность обработки. К шпинделям токарных автоматов и полуавтоматов предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей. Шпиндель устанавливают в подшипниках, смонтированных в корпусе шпиндельной бабки или шпиндельного блока.

К шпинделям токарных автоматов и полуавтоматов предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей. Шпиндель устанавливают в подшипниках, смонтированных в корпусе шпиндельной бабки или шпиндельного блока.

Опоры шпинделей должны обеспечивать:

- точное сохранение положения оси вращения шпинделя;

- минимальное перемещение шпинделя под нагрузкой как в радиальном, так и в осевом направлении;

- легкую, надежную регулировку; отсутствие вибраций во время работы;

- надежную защиту подшипников от попадания в них металлической пыли, грязи, охлаждающей жидкости и т. п.

Конструкции шпиндельных узлов токарных станков автоматов и полуавтоматов усложняются тем, что внутри шпинделя располагаются подающие и зажимные устройства заготовок.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Устройство и основные узлы токарного станка

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

Андрей

Инструкция.

Константинович

Навигация

по плакату

Нартов

осуществляется через

(1683 – 1756)

управляющие

кнопки

внизуи

Русский

механик

слайда.

изобретатель

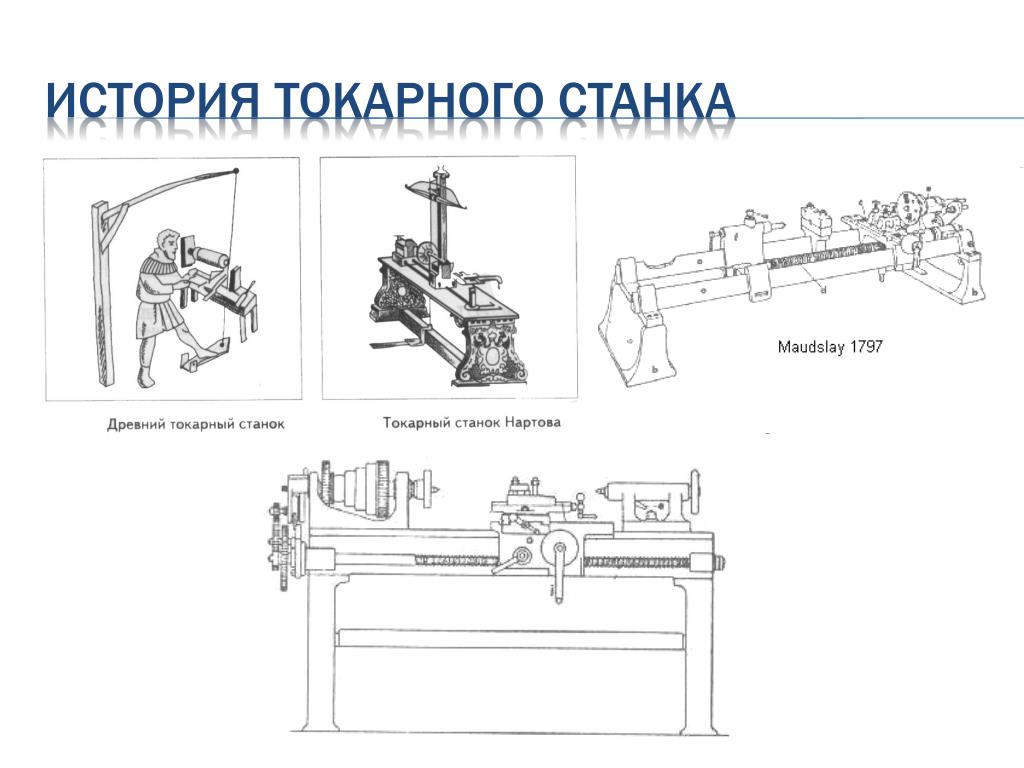

Средневековый токарный станок с оцепом (гибкой

История относит изобретение токарного станка

жердью)

. Оцеп связан с педалью

Оцеп связан с педалью

веревкой,

Андрей

Константинович

Нартов,

один из

кобвивающей

650 гг. до н.деталь.

э. Станок

представлял

собой

два

При

нажатии

на

педаль

деталь

самых

замечательных

русских

техников

XVIII

В установленных

настоящееизделие,

время

кустановленное

мелкосерийному

центра,

между

которыми

Обтачиваемое

на двух

закручивается,

при отпускании

делает

обратное

в.,

воспитанник

Московской

школы

производству

металлических

изделий

зажималась

заготовка

дерева,

кости

или

деревянных

стойках,

обрабатывали

два

движение.

Позднее

оцепиз

стали

делать

«математических и навигационныхжестче

наук»,и

предъявляются

рога.

Раб или

подмастерье

высокие

вращал

требования,

заготовку

человека.

Один

вращал

при

помощи

веревкии

связывать

с маховиком,

что

позволяло

запасать

. . г. изобрел и затем

. г. изобрел и затем

впервые в мире в 1715

значительную

энергию.

Вследствие

(один

или

в одну этого

сторону,

изделие

тонесколько

вправо,

тооборотов

влево,

а другой

держал в

именно

поэтому

современные

построил

токарно-копировальный

станок

с

изобретения

токарь

свободно

владел

двумявруками

затем

в

другую).

Мастер

держал

резец

руках

руках

режущий

инструмент

и

обрабатывал

им

токарные

станки

часто

оснащаются

В 1932

году в стране было

освоено

производство

первого

суппортом

— механическим

держателем

для

удержания

резца,

хотя

мог

точить

только

тогда,

и,

прижимая

его

в

нужном

месте

к

заготовке,

изделие.

токарного станка с коробкой скоростей. Станок назывался

ДИП

режущего

инструмента,

заменяющим

руку

числовым

программным

управлением

когда

вращалась

в нужном

направлении.

(«Догнать

идеталь

перегнать»).

Этим

девизом

советские

станкостроители

Средневековый

токарный

станок

с

оцепом

снимал

стружку,

придавая

заготовке

Древний

токарный

станок

ручного

привода

Токарный

станок,

изготовленный

Тульском

Токарный

Андрея

Константиновича

Личный

токарный

станок

Петрана

Первого

человека.

бросали

вызовстанок

миру:

«Мы

догоним

и перегоним

вас

по Нартова

Процесс

изготовления

становится

более

(гибкой

жердью)

требуемую

форму.

Современные

токарные

станки

с

ЧПУ

оружейном

производству

станков!» заводе в середине 18 века

рациональным.

Начни работу с нажатия зелёной кнопки

Использованные ресурсы.

Начало

Он

былНачало

одним

из

самородков-изобретателей,

замеченных

и выведенных

Клик

по зелёной

кнопке на

на

широкую дорогу

Петром

I. Зас

Зас

слайдах

– выводит

окно

свою не слишком долгую

информацией.

жизнь

изобрел

и построил

Клик

поонокну

с надписью

более

тридцатиокно.станков

(как

это), убирает

самогопо разного

Клик

красной профиля,

кнопке –

равных которым

не было в

закрывает

презентацию.

мире. Еще целый ряд

важнейших

для

России

Автор. Московченко

изобретений он сделал в

Николай Николаевич, учитель

области

артиллерийского

технологии МБОУ СОШ №45

вооружения.

г. Белгорода

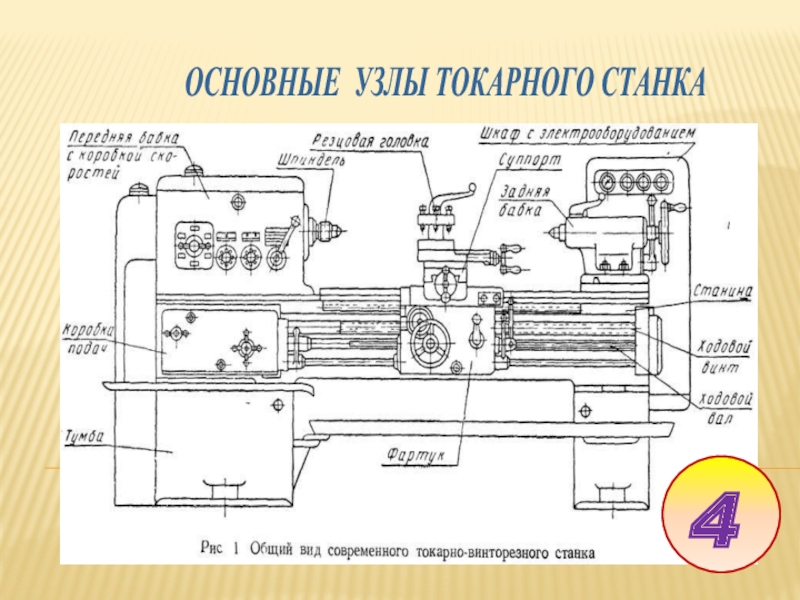

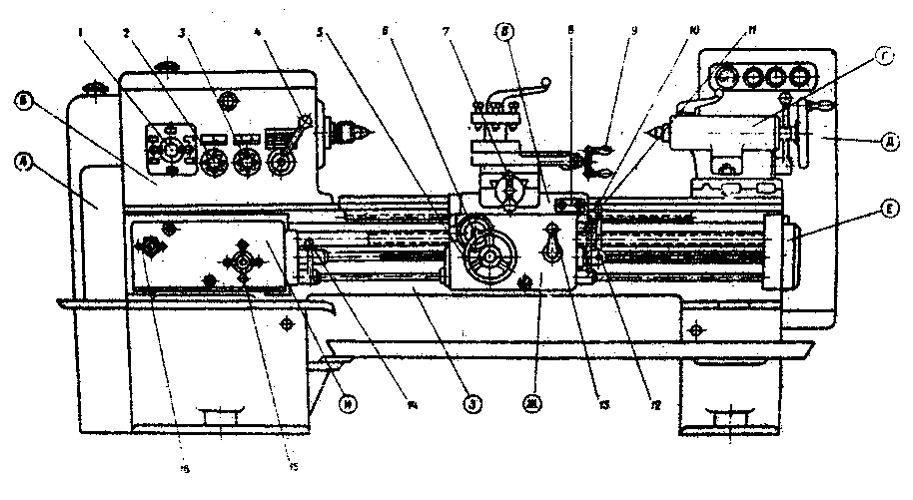

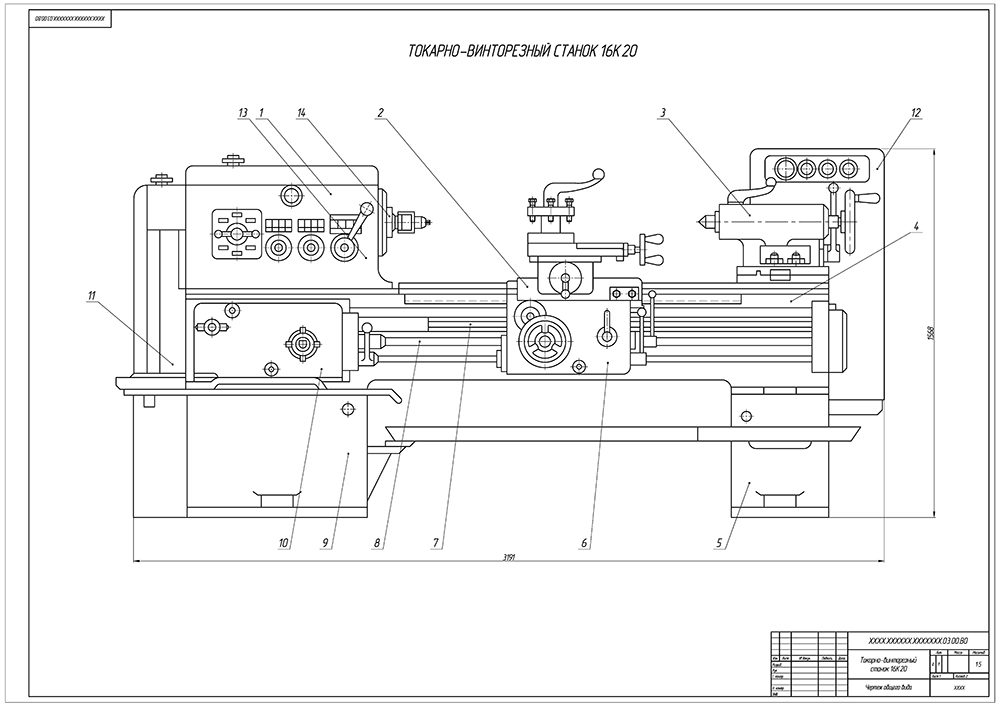

Общий вид

Передняя бабка

Задняя бабка

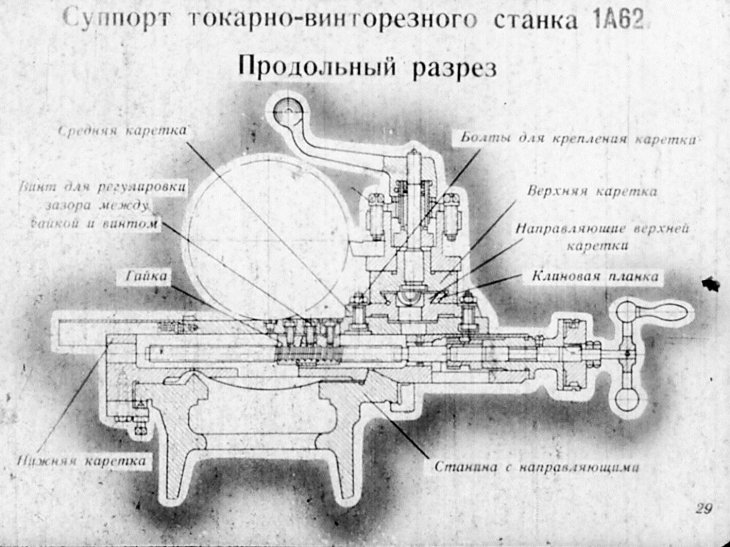

Суппорт

Большинство токарных станков имеют практически

одинаковую конструкцию и различаются только

габаритами и расположением органов управления.

На рисунке показан типовой токарный станок и его

основные узлы.

Начало

Общий вид

Передняя бабка

Общий вид токарного станка

Шпиндель

Станина

Гитара

Передняя

Патрон

Фартук

Передняя

Электрический

Задняя

Ось

Суппорт

токарного

—. -составная

-составная

наиболее

передняя

бабка

-основная

тумба

бабка

основной

— -и

крышка

включает

часть,

часть

задняя

станка

приспособление

шкаф

распространённое

вал

передней

остов

-тумба

вращения

внутри

виртуальная

всуппорта.

себя

токарного

— бабки,

литые

набор

него

для

крепления

шестерён,

ось,

чугунные

станка.

расположены

заготовки.

крепёжное

крепления

впроходящая

которой

Станину,

заготовки

рычагов,

тумбы,

На

приспособление

валов

через

обрабатывающего

(при

шпинделе

расположены

служащие

элементы

обычно,

ось

и

обработке

механизмов

вращения

могут

для

в

заготовок.

электрической

сменные

центрах),

подставками

устанавливаться

для

изготавливают

инструмента

заготовки

изменения

шестерни

илисхемы

для

для

и

параллельно

станине

цельнометаллической

станка,

узлов

скорости

для

перемещения

крепёжные

крепления

ианастройки

механизмов

на

вращения

наружной

станка.

привода

заготовки

инструментов,

панели

путём

приспособления,

инструмента

Вотливки

включатели

инструмента

настольных

и скорости

таких

виз

при

например

станках

подачи

такие

чугуна.

нарезании

заданных

главного

как

режущего

тумбы

Станина

как

патрон,

метчик,

резьбы

не

направлениях.

используются.

инструмента.

плашка

центр,

крепится

электродвигателя,

(в

современных

при

цанга

кнарезании

тумбам

и тому

подобные.

станка..

компрессора

резьбы

станках

и смена

прочих

для

приспособлений.

охлаждающих

шестерён не

требуется).

жидкостей,

вольтметр

и индикаторные

лампочки.

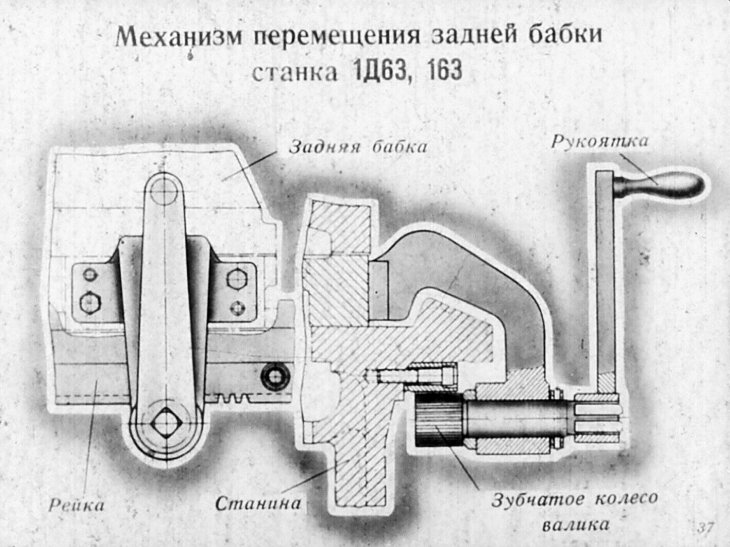

Задняя бабка

Суппорт

На фронтальной поверхности передней бабки

расположены рычаги переключения скорости

вращения шпинделя и скорости подачи режущего

инструмента.

Начало

Общий вид

Передняя бабка

Передняя бабка

Рукоятки

Шпиндель

Делительный

Шильдики

установки

служит

скорости

скорости

пояснительные

рычаг

для передачи

шпинделя

— подачи

Рычаг — таблички.

этими

в переключения

зависимости

вращения

рукоятками

На токарных

от от

электропривода,

станках,

скорости

устанавливается

положения

навращения

шильдиках

этих

через

указаны

рукояток

систему

шпинделя.

скорость

зависимость

шестерён,

изменяется

Рычаг к

имеет

скорость

обрабатываемой

перемещения

три

скорости

положения.

вращения

детали.

шпинделя.

перемещения

В крайнем

режущего

Входная

Рукоятки

левом

или

часть

положении

можно

инструмента

шпинделя

вращения

перемещать

шпиндель

имеет

узлов

при

резьбу

обработке

станка

станка

только

для

от

вращается

выбранных

деталей,

установки

на

са

крепёжных

так

положений

остановленном

же

нормальной

перемещение

патронов,

рукояток

установки.

а входное

скоростью

режущего

станке.

отверстие

инструмента

форму

установленной

конуса

за для

один

установки

рукоятками

оборот шпинделя

центров

установки

при

или

скорости

шпинделя.

нарезании

других крепёжных

резьбы.

приспособлений.

Задняя бабка

Суппорт

Задняя бабка — приспособление для крепления

заготовки (при обработке в центрах), или для

крепления инструментов, таких например как

метчик, плашка при нарезании резьбы; свёрл или

сверлильного патрона при сверлении отверстий.

Начало

Общий вид

Передняя бабка

Задняя бабка

Колесо

Пиноль

Рукоятка

Винт

Корпус

регулировки

перемещения

— подвижной

фиксации

задней

Основание

— деталь

пиноли.

положения

задней

стальной

пиноли

бабки

бабки.

При

-цилиндр.

узел,

-задней

при

работе

Для

задней

бабки,

её

бабки

перемещения

содержащий

Входное

токарного

вращении

— Основание

предназначен

отверстие

станка

этого

взадней

себе

остов.

а,

бабки

колеса

функциональные

для

могут

пиноли

вдоль

небольшого

возникать

по имеет

часовой

станины

следовательно, и вся

перемещения

коническую

рукоятку

вибрации,

механизмы

стрелке,фиксации

пиноль

которые

форму

задней

корпуса

и

задняя

бабка,

может

выезжает

предназначено

следует

задней

приводят

бабки.

отпустить

из

бабки

корпуса

к для

в

свободно

самопроизвольному

задней

крепления

(сдвинуть

горизонтальной

бабки,

рукоятку

оправок,

а при

перемещаться

перемещению

назад).

вращении

приспособлений,

плоскости

Для фиксации

колеса

пиноли.

в в

Чтобы

задней

против

центров

поперечных

зафиксировать

бабки,

часовой

и тому

после

горизонтальной

пиноль

её

стрелки,

направлениях.

подобное,

перемещения,

в по

заданной

пиноль

в

плоскости

станине

Используется

позиции

ручку

зависимости

заходит

фиксации

и

внутрь

служит

когда

отНа

вдоль

оси

станка.

выполняемой

корпуса

следует

нужно

ручказадней

совместить

фиксации.

потянуть

работы.

бабки.

на

основании крепится

себя заготовки

до упора. с

центр

корпус задней

центром

заднейбабки.

бабки

Задняя бабка

Суппорт

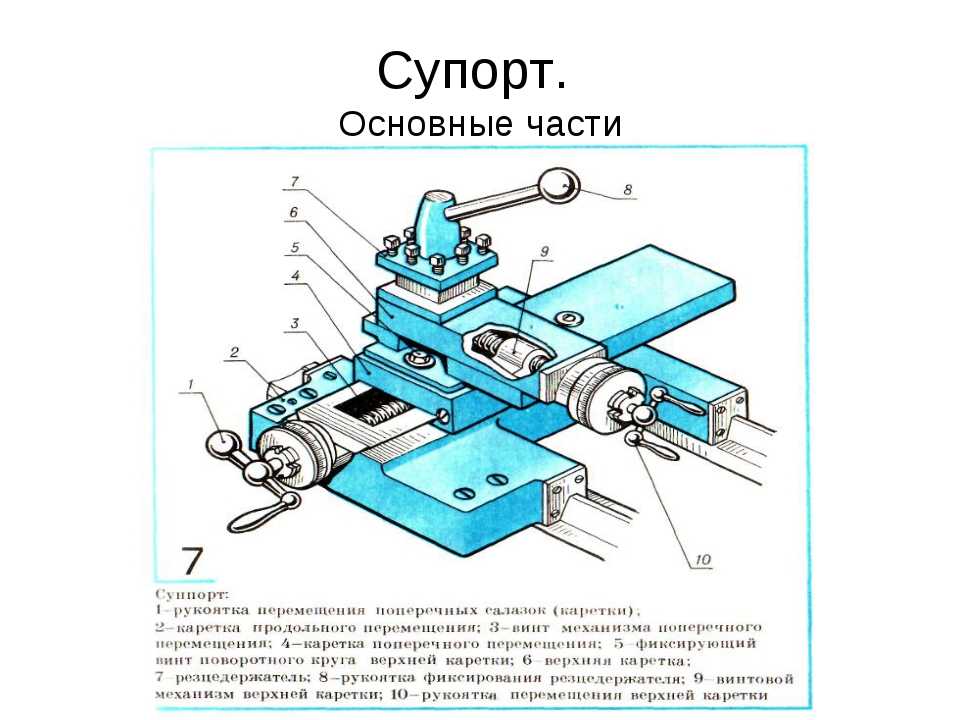

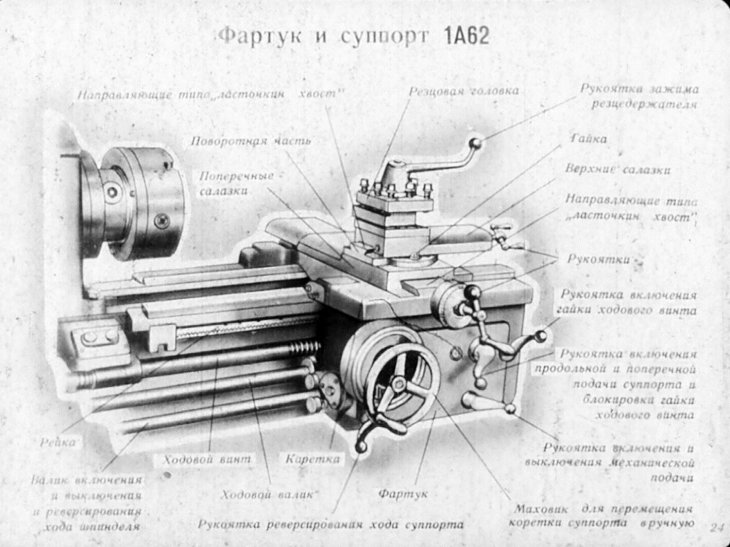

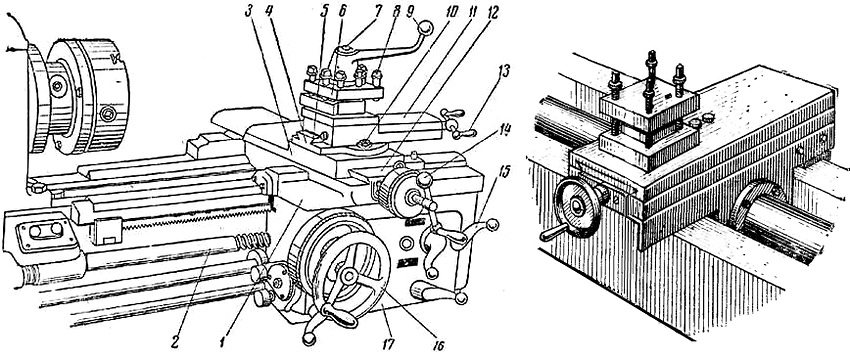

Суппорт токарного станка предназначен для

закрепления и перемещения режущего

инструмента.

Начало

Общий вид

Передняя бабка

Суппорт

Переключатель

Рукоятка

Продольные

Включатель

Поперечные

Колесо

Верхние

Ручка

Поворотный

перемещения

крепления

перемещения

салазки

винтовой

салазки

подач

— -механизм

продольных

поперечных

подачи

предназначены

верхних

многопозиционный

резцедержатель

резцедержателя

устройство

— используется

перемещения

салазок

салазок

для

— вращение

перемещения

вращение

только

рычаг

приспособление

предназначена

резцедержателя

для

при

этой

этого

включения

нарезании

режущего

рукоятки

колеса

для

для

в

заданном

против

резьбы

закрепления

перемещает

инструмента

посмены

автоматического

инструмента

часовой

часовой

резцом.

направлении.

режущего

стрелке

верхние

истрого

стрелки

Во

смены

в всех

режущего

инструмента.

параллельно

инструмента.

перемещения

Верхние

остальных

горизонтальной

приводит

салазки

салазки

оси

режимах

Для

режущего

вкстанка.

можно

смены

инструмента

обработки

инструмента

горизонтальному

плоскости

поворачивать

горизонтальной

перемещению

деталей

в строго

заданном

ручку

(вэтот

направлении

перемещению

поворачивают

перпендикулярно

поперечных

параллельной

включатель

плоскости.

салазок

режущего

против

оси

плоскости)

вперёд

инструмента

часовой

заблокирован.

(к

станка.

оси

относительно

стрелки

станка),

справа

— а

оси

против

налево,

затяжная

станка

часовой

а на

поголовка

заданный

часовой

стрелки

угол.

стрелке

назад

ослабляет

(от

— слева

оси

фиксацию

станка).

направо.

резцедержателя и он

поворачивается.

Для фиксации следует

повернуть ручку по

часовой стрелке до

упора.

Задняя бабка

Суппорт

Использованные ресурсы.

1.Общий вид токарного станка — http://www.hi-intel.ru/801/img/10.bmp

2. Передняя бабка — http://www.hi-intel.ru/801/img/11.bmp

3. Задняя бабка — http://www.hi-intel.ru/801/img/14.bmp

4. Суппорт — http://www.hi-intel.ru/801/img/12.bmp

5.Порттрет Нартова — http://www.inventor.perm.ru/persons/photos/nartov_01.jpg

6. Станок с ЧПУ — http://metal-detal.ru/files/File/metalik8.jpg

7.Станок Петра Первого — http://upload.wikimedia.org/wikipedia/ru/f/f4/%D0%A2%D0%BE%D0%BA

%D0%B0%D1%80%D0%BD%D1%8B%D0%B9_%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA_

1882_%D0%B3%D0%BE%D0%B4%D0%B0.JPG

8.Станок 18 века — http://s44.radikal.ru/i103/1206/19/c1530fc26519.jpg

9.Станок Нартова — http://maketburg. ru/storage/Image/lc_album/original/nartov%2005%20or.jpeg

ru/storage/Image/lc_album/original/nartov%2005%20or.jpeg

10.Станок с оцепом- http://glavmex.ru/

forum/download/file.php?id=6162&sid=4c78c6c23f22ad2dc265877a09f13647

11. Станок ДИП — http://s1.image1.org/images/2011/03/29/1/daa6397f60ef2aafe84a1a84662927b1.jpg

12.Станок с ручным приводом — http://masters.donntu.edu.ua/2008/mech/myshov/ind/img/101.gif

13. История токарного станка — http://masters.donntu.edu.ua/2008/mech/myshov/ind/index.htm

Начало

Общий вид

Передняя бабка

Задняя бабка

Суппорт

English

Русский

Правила

6 основных частей токарного станка | Станки

РЕКЛАМА:

Описание различных частей токарного станка приведено ниже:

Часть № 1. Кровать:

Опирается на широкие колонны коробчатого сечения и изготовлена из чугуна. Его верхняя поверхность либо зачищена, либо отшлифована, предусмотрены направляющая и скользящая поверхности. Кровать состоит из двух тяжелых металлических направляющих, идущих вдоль, с направляющими или V-образными формами на них. Он жестко поддерживается поперечными подпругами. Внешние направляющие обеспечивают опорные и скользящие поверхности для каретки, а внутренние направляющие — для задней бабки.

Он жестко поддерживается поперечными подпругами. Внешние направляющие обеспечивают опорные и скользящие поверхности для каретки, а внутренние направляющие — для задней бабки.

Три основных блока, установленных на кровати:

РЕКЛАМА:

я. Передняя бабка,

ii.Задняя бабка и

III. Карета.

Зачищенные или отшлифованные направляющие и скользящие поверхности на станине токарного станка обеспечивают точность выравнивания этих трех узлов. Передняя бабка неподвижно закреплена на станине, задняя бабка регулируется по положению для размещения заготовок разной длины. Каретку можно перемещать между передней и задней бабками вручную или с помощью электропривода.

РЕКЛАМА:

Станина токарного станка

изготовлена из высококачественного специального чугуна, обладающего высокими вибропоглощающими свойствами. Станина токарного станка жестко закреплена на ножке шкафа и торцевой ножке, а на нее насажены все остальные детали. (См. рис. 12.2).

(См. рис. 12.2).

Верхняя поверхность станины обработана точно. Важными соображениями при проектировании станины токарного станка являются ее жесткость, выравнивание и точность. При его использовании следует соблюдать все меры предосторожности, чтобы избежать образования царапин, зазубрин и вмятин от падающих инструментов/гаечных ключей, и его следует регулярно смазывать, чтобы избежать коррозии.

Станина токарного станка, являющаяся основным направляющим элементом для точной механической обработки, должна быть достаточно жесткой, чтобы предотвратить отклонение под действием сил резания; должен быть массивным с достаточной глубиной и шириной для поглощения вибраций; должны быть рассчитаны на сопротивление скручивающим напряжениям, возникающим из-за равнодействующей двух сил; должны быть выдержаны естественным образом, чтобы снять напряжение, возникающее во время литья.

РЕКЛАМА:

На рис. 12.3 (а) показано сечение типичной станины токарного станка. Можно отметить, что в то время как верхние поверхности принимают на себя вес передней бабки, каретки и задней бабки, узкие поверхности, такие как буква «G», действуют как направляющие поверхности для движения каретки и задней бабки.

Можно отметить, что в то время как верхние поверхности принимают на себя вес передней бабки, каретки и задней бабки, узкие поверхности, такие как буква «G», действуют как направляющие поверхности для движения каретки и задней бабки.

На рис. 12.3 (б) показаны некоторые альтернативные варианты расположения направляющих и опор. Важно отметить, что направляющие поверхности не должны располагаться слишком далеко друг от друга во избежание эффекта бокового ветра или заедания.

Концевая передача станины:

РЕКЛАМА:

Движение шпинделя передней бабки также передается на редуктор подачи через зубчатую передачу в конце станины. Затем привод передается через коробку передач; выборочно к ходовому винту или подающему валу, в зависимости от того, используется ли станок для нарезки винтов или плоского точения.

Положение концевого зацепления обеспечивает постоянное соотношение между скоростью перемещения каретки и скоростью вращения шпинделя, как бы последняя ни изменялась. Предусмотрено также реверсирование направления траверсы каретки в конце зацепления станины. Скорость перемещения каретки на станине регулируется с помощью зубчатой передачи на конце станины в сочетании с редуктором подачи.

Предусмотрено также реверсирование направления траверсы каретки в конце зацепления станины. Скорость перемещения каретки на станине регулируется с помощью зубчатой передачи на конце станины в сочетании с редуктором подачи.

Большинство современных токарных станков имеют реверсивный механизм, встроенный в переднюю бабку и приводимый в действие отдельным рычагом. В некоторых токарных станках ходовой винт и подающий вал могут вращаться постоянно в одном направлении, а реверсирование седловой траверсы достигается за счет реверсивной передачи в фартуке.

Изменения скорости подачи, обычно необходимые для токарной обработки или нарезания резьбы, могут быть сделаны в редукторе подачи, но когда необходимо нарезать специальную резьбу, может потребоваться изменить передаточное отношение зубчатого зацепления на конце станины.

Деталь № 2. Головка:

РЕКЛАМА:

Он поддерживает главный шпиндель в подшипниках и правильно его выравнивает. В нем также находится необходимый передаточный механизм с рычагами переключения скоростей для получения разных скоростей. Конический шкив, шестерни или их комбинация могут использоваться для изменения скорости вращения шпинделя.

В нем также находится необходимый передаточный механизм с рычагами переключения скоростей для получения разных скоростей. Конический шкив, шестерни или их комбинация могут использоваться для изменения скорости вращения шпинделя.

Аксессуары, устанавливаемые на шпиндель передней бабки:

1. Трехкулачковый патрон

2. Четырехкулачковый патрон

3. Токарный центр и токарная собачка

4. Цанговый патрон

5. Лицевая панель

6. Магнитный патрон.

Комплектная передняя бабка состоит из отливки передней бабки, расположенной на направляющих станины с левой стороны от оператора, полого шпинделя, в котором подвижный центр жестко удерживается конусом, и необходимых шестерен и механизмов для получения различные скорости вращения.

Центральная линия передней бабки параллельна направляющим как в горизонтальной, так и в вертикальной плоскостях. На всех современных токарных станках используется полноприводная шпиндельная бабка. Однако там, где критерием являются большая простота и низкая стоимость, можно использовать шпиндельную бабку с конусным приводом. Передняя бабка с редуктором может приводиться либо непосредственно от линейного вала, либо от независимого двигателя, при этом привод передается на главный приводной шкив постоянной скорости.

Однако там, где критерием являются большая простота и низкая стоимость, можно использовать шпиндельную бабку с конусным приводом. Передняя бабка с редуктором может приводиться либо непосредственно от линейного вала, либо от независимого двигателя, при этом привод передается на главный приводной шкив постоянной скорости.

Передняя бабка также включает в себя автономный механизм сцепления и тормоза, с помощью которого шкив при необходимости может быть соединен с валом в передней бабке. Обычно предусмотрены устройства, обеспечивающие автоматическое торможение шпинделя при свободном вращении шкива.

Скользящая передача обычно используется для получения различных изменений скорости, шестерни устанавливаются на многошпиндельных валах и перемещаются по ним в осевом направлении с помощью внешних рычагов управления через селекторный механизм.

Отдельный редуктор переключения скоростей расположен под передней бабкой для снижения скорости, чтобы иметь разные скорости подачи для нарезания резьбы и автоматических боковых перемещений каретки. Подающий вал используется для большинства токарных операций, а ходовой винт используется для нарезания резьбы и т. д.

Подающий вал используется для большинства токарных операций, а ходовой винт используется для нарезания резьбы и т. д.

Деталь № 3. Основной шпиндель:

Это полый цилиндрический вал, через который могут проходить длинные тонкие детали. Конец шпинделя, обращенный к задней бабке, называется носом шпинделя. Носик шпинделя имеет отверстие под конус Морзе (самоблокирующийся конус) и резьбу снаружи. Конус Морзе используется для размещения токарного центра или цангового патрона и резьбовой части для патрона или планшайбы. Конструкция шпинделя токарного станка и его подшипников является важной особенностью, так как упор режущего инструмента имеет тенденцию отклонять шпиндель.

В передней бабке используются антифрикционные подшипники

, а шпиндель, изготовленный из высокопрочной стали, соответствующим образом закаленной и отпущенной, опирается на роликовые подшипники. Передние подшипники шпинделя воспринимают как осевые, так и радиальные нагрузки на шпиндель, а задний подшипник сконструирован таким образом, что шпиндель может перемещаться в осевом направлении относительно передних подшипников, допуская расширение и сжатие. Передний подшипник выполнен регулируемым с помощью фланцевой пластины и предварительно нагружен в сборе, чтобы избежать любой возможности люфта во время резки с последующей вибрацией.

Передний подшипник выполнен регулируемым с помощью фланцевой пластины и предварительно нагружен в сборе, чтобы избежать любой возможности люфта во время резки с последующей вибрацией.

Носик шпинделя предназначен для быстрой установки и снятия на нем патронов и приспособлений, а также для их точного и надежного позиционирования. Для этого используется носовая часть шпинделя винтового типа с двумя установочными цилиндрическими поверхностями спереди и сзади и резьбой между ними. Выступ носовой части шпинделя сведен к минимуму для защиты от изгиба.

Шпиндель выполнен полым для пропуска длинных стержней. На передней стороне имеется конусное гнездо для установки приводного центра, который вращается вместе со шпинделем. Различные планшайбы и патроны крепятся к фланцу носовой части шпинделя болтами или шпильками и позиционируются с помощью конической втулки.

Деталь № 4. Задняя бабка:

Представляет собой подвижную отливку, расположенную напротив передней бабки на направляющих станины.

Используется для двух целей:

(i) Для поддержки другого конца изделия при механической обработке и

(ii) Для удержания инструмента для выполнения таких операций, как сверление, развертывание, нарезание резьбы и т. д.

Содержит мертвые точки, регулировочный винт и маховик.

Корпус задней бабки регулируется на основании, которое установлено на направляющих станины и может перемещаться вперед и назад. Цель сделать корпус регулируемым на основании состоит в том, чтобы обеспечить средства для выравнивания центра, установленного в подвижном шпинделе, с центром передней бабки или для смещения этого центра, чтобы можно было поворачивать конусы.

Осевая регулировка мертвой точки подвижного шпинделя в корпусе задней бабки предусмотрена с помощью маховичка, который крепится к винту, зацепляющему гайки в задней части подвижного шпинделя. Его можно расположить в любом положении в корпусе с помощью рычага. Шпиндель расточен или отшлифован до конического калибра по центру, который может быть фиксированного или вращающегося типа.

На рис. 12.6 показан эскиз задней бабки. Перемещают шпиндель 4 задней бабки в корпусе 1, поворачивая винт 5 маховиком 7. Шпиндель фиксируется в положении рычагом управления 3. На шпинделе установлен конический хвостовик 2. Задняя бабка перемещается по направляющим станка вручную или с помощью седла.

Задняя бабка может быть заблокирована с помощью рычага 6, который соединен со штоком 8 и рычагом 9. Давление зажима можно регулировать с помощью гайки 11 и винта 12. Большее усилие зажима можно приложить с помощью гайки 13 и винта 14, удерживающего рычаг 10 против кровати.

Деталь № 5. Каретка (рис. 12.7):

Расположен между передней и задней бабками. Он устанавливается на станине и скользит по направляющим станины и может быть зафиксирован на станине в любом желаемом положении путем затягивания стопорного винта каретки. Его можно перемещать вручную с помощью маховика или с помощью механической подачи.

Состоит из седла и фартука и скользит по направляющим между передней и задней бабками. Он имеет форму буквы H и перекинут через станину токарного станка, чтобы нести поперечный салазок, составную опору и опору для инструмента, а также прикреплен к внешним направляющим и прикреплен к станине. Он также несет составной остаток.

Он имеет форму буквы H и перекинут через станину токарного станка, чтобы нести поперечный салазок, составную опору и опору для инструмента, а также прикреплен к внешним направляющим и прикреплен к станине. Он также несет составной остаток.

Седло, несущее поперечный суппорт и резцедержатель, можно зафиксировать в любом положении при выполнении операции наплавки. При повороте каретка приводится в движение подающим валом, который вращает шестерню, установленную в отливке в передней части каретки (фартуке).

Это соединение входит в зацепление со стойкой вдоль передней части кровати, так что оно тянет себя и каретку вдоль кровати. При нарезании винтов движение каретки достигается за счет зацепления разрезной гайки над ходовым винтом, который затем вращается по отношению к вращению шпинделя.

Обеспечивает три движения инструмента:

(i) Продольная подача — сквозное движение каретки.

(ii) Поперечная подача — за счет движения поперечного суппорта.

(iii) Угловая подача — за счет движения верхнего ползуна.

Состоит из следующих 5 основных частей:

(а) Фартук

(б) Седло

(c) Составной упор, состоящий из вертлюга и верхнего салазка

(d) Поперечный суппорт

(e) Стойка для инструментов

(а) Фартук (рис. 12.8):

Крепится к седлу и висит над передней частью кровати. Он содержит шестерни и муфты для передачи движения от подающего стержня к каретке, а также разрезную гайку, которая входит в зацепление с ходовым винтом при нарезании резьбы. Он преобразует вращательное движение подающего вала или ходового винта в поступательное движение каретки в продольном направлении на станине или поперечных салазок в поперечном направлении на каретке.

Ходовой винт соединен с кареткой с помощью разрезной гайки, закрепленной в фартуке, а подающий вал обычно приводит в движение каретку через червячную передачу. Широко используются два типа фартуков: один тип включает червячный механизм, а другой — фрикционные или кулачковые муфты.

Фартук крепится к переднему положению седла лицом к оператору. Он состоит из маховика для перемещения седла, шестерни для зацепления со рейкой для перемещения седла, рычага для включения автоматической подачи седла, муфты автоматической подачи, разрезной гайки (полугайки) и ходового винта. В нем находится управление кареткой и поперечным скольжением.

Он содержит элементы управления для передачи движения от подающего стержня или ходового винта к каретке и поперечным салазкам. В нем находятся шестерни, рычаги, маховики и муфты для управления кареткой вручную или с помощью автоматической подачи. Предусмотрен рычаг для зацепления разрезной гайки для нарезания резьбы.

(б) Седло:

Изготовлен из Н-образного литья. Как правило, он имеет V-образную направляющую и плоскую направляющую с одной стороны для установки на направляющие станины станка. Он также помогает седлу скользить по направляющим станины с помощью маховика. Другая сторона седла снабжена патрубком «ласточкин хвост» для размещения поперечного суппорта со стрелой.

(c) Составной упор:

Поддерживает резцедержатель и режущий инструмент в различных положениях. На поперечных салазках он может поворачиваться на любой угол в горизонтальной плоскости; его основание градуировано соответствующим образом. Составной упор необходим при точении углов и растачивании коротких конусов, а также при точении углов и форм на формовочных инструментах.

(d) Поперечный суппорт:

Он оснащен ласточкиным хвостом с внутренней стороны с одной стороны и собран на верхней части седла с его ласточкиным хвостом с наружной резьбой. Между седлом и крестовиной «ласточкин хвост» предусмотрена коническая клинья, чтобы обеспечить необходимую посадку для перемещения поперечного суппорта на седле.

На верхней поверхности поперечных суппортов имеются Т-образные пазы, позволяющие фиксировать задний резцедержатель или приспособление для подачи СОЖ. Передняя сторона градуирована в градусах для облегчения поворота составного упора на нужный угол.

Составной упор состоит из шарнирного соединения и верхнего салазка и устанавливается на поперечный салазок.

Вертлюг

монтируется непосредственно на поперечном суппорте и может поворачиваться в любую сторону, чтобы придать компаунду нужный угол. Он снабжен патрубком типа «ласточкин хвост» на верхней поверхности.

Верхняя направляющая снабжена ласточкиным хвостом с внутренней резьбой и монтируется на вертлюге с коническим удлинителем для регулировки. Верхний салазок может скользить по вертлюгу с помощью прецизионного винтового стержня и перемещается вручную.

С помощью верхнего салазка стойка инструмента может перемещаться горизонтально, перпендикулярно или под углом к одной оси направляющих станины в зависимости от положения вертлюга.

(д) Инструментальный пост:

Используется для крепления различных держателей режущих инструментов. Держатели опираются на клин, форма которого в нижней части соответствует вогнутому кольцу (сегментного типа), что позволяет регулировать высоту режущей кромки путем наклона инструмента. (См. рис. 12.12)

(См. рис. 12.12)

Фиксируется на верхней направляющей. Он получает свое движение за счет движения седла, поперечного скольжения и верхнего скольжения.

Обычно используются три типа резцедержателей:

1. Кольцо и коромысло.

2. Быстросменный резцедержатель.

3. Стойка с квадратной головкой.

Стойка для инструмента с кольцом и коромыслом состоит из круглой стойки с прорезью для размещения инструмента или держателя инструмента, кольца, коромысла и зажимного винта для инструмента. Одна сторона кольца плоская, а другая сферическая, на которой сидит коромысло. Инструмент зажимается на коромысле. Высота кончика инструмента регулируется с помощью кольца и коромысла.

Четырехпозиционный резцедержатель позволяет удерживать четыре отдельных держателя инструмента, которые можно поворачивать в различные положения.

Держатель инструмента с квадратной револьверной головкой показан на рис. 12.13. Коническая оправка 3 с резьбовым концом закрепляется в посадочном отверстии верхнего ползуна 5. На конус надевается квадратная револьверная головка 6.

На конус надевается квадратная револьверная головка 6.

При повороте рукоятки 4 по часовой стрелке ее выступ 2 опускается на резьбу оправки 3 и оказывает давление через проставку 1 и упорный подшипник на револьверную головку, заставляя ее плотно сидеть на конусе. При затягивании револьвер удерживается от вращения шариком, зажатым между поверхностями, образованными прорезью в основании шпинделя и отверстием в револьвере.

Для изменения положения инструмента рукоятку 4 поворачивают против часовой стрелки. Бобышка 2 поднимается по резьбе оправки 3, освобождая турель 6. Одновременно бобышка 2 поворачивает турель 6 с помощью фрикционных элементов, которые входят в зацепление с кольцевой выемкой на нижней стороне бобышки. Фрикционные элементы крепятся к башне шпильками 7.

Подпружиненный шар, вставленный в отверстие, не препятствует вращению башни.

Если рукоятка 4 при затягивании занимает неудобное положение, необходимую регулировку можно произвести, изменив толщину проставки 1.

Деталь № 6. Устройства защиты от перегрузок:

Важные части токарного станка, такие как шестерни, подающие винты, ходовые винты, могут быть перегружены по той или иной причине. Срезные штифты и фрикционные муфты используются для предотвращения повреждений при перегрузке. Срезной штифт имеет определенный диаметр и форму и может выдерживать определенный крутящий момент. Когда расчетный крутящий момент превышен, срезной штифт срезается, и движение машины прекращается.

Фрикционная муфта также защищает подающий стержень и соединительные механизмы. Он предназначен для освобождения подающего стержня при превышении удельного усилия. Это также позволяет стержню подачи автоматически возвращаться в зацепление при уменьшении усилия.

Главная ›› Промышленное проектирование ›› Станки ›› Токарный станок ›› Детали токарного станка

Компоненты токарного станка

Скачать

Каковы основные компоненты токарного станка? Перечислите различные станочные операции, которые можно выполнять на токарных станках.

Ответ: Компоненты токарного станка

Токарный станок

по существу состоит из следующих основных узлов:

1. Станина 2. Передняя бабка 3. Задняя бабка 4. Каретка в сборе 5. Стойка инструмента 6. Механизм подачи 7. Механизм с разъемной гайкой 8. Составной упор.

1. Станина: Станина станка образует основу станка. Опирается на две ножки на удобной высоте. Он несет переднюю и заднюю бабки для поддержки работы. Он также должен поглощать вибрации, которые могут возникнуть в процессе обработки.

2. Передняя бабка: Передняя бабка содержит шпиндель и средства для поддержки и вращения шпинделя. Жестко фиксируется на станине. Шпиндель изготовлен из стали.

3. Задняя бабка: Задняя бабка является аналогом передней бабки, установленной с правой стороны станины.

4. Каретка в сборе : Каретка в сборе токарного станка состоит из ряда компонентов, которые поддерживают, перемещают и управляют инструментом. Каретка в сборе состоит из седла, поперечных салазок, составного упора, верхних салазок, инструментальной стойки и фартука.

Каретка в сборе состоит из седла, поперечных салазок, составного упора, верхних салазок, инструментальной стойки и фартука.

5. Стойка для инструмента: Это устройство для удержания инструмента, расположенное в верхней части составной опоры. Помимо удержания инструмента, он позволяет установить инструмент в удобное рабочее положение.

6. Механизм подачи: Используется для передачи мощности от шпинделя к ходовому винту для получения различных автоматических подач режущего инструмента.

7. Механизм с разрезной гайкой: Механизм с разрезной гайкой или половинной гайкой используется для сцепления или расцепления каретки с ходовым винтом для нарезания резьбы.

Скачать

8. Составная опора : Используется для вращения инструмента и резцедержателя для выполнения операций токарной обработки конуса.

Различные операции

, которые можно выполнять на токарных станках :

1. Торцовка: Это операция для создания плоских поверхностей на токарных станках. Подача подается в направлении, перпендикулярном оси вращения.

Торцовка: Это операция для создания плоских поверхностей на токарных станках. Подача подается в направлении, перпендикулярном оси вращения.

2. Токарная обработка: Это широко используемая операция на токарном станке. Работа, удерживаемая в шпинделе, вращается, в то время как движение инструмента параллельно оси вращения, образуя цилиндрическую поверхность.

3. Накатка: Это операция пластического смещения металла по определенному шаблону с целью создания ручного захвата или шероховатой поверхности на заготовке.

4. Конусность и конусная токарная обработка: Конус определяется как равномерное увеличение или уменьшение диаметра детали, измеренное по ее длине. На токарном станке конусная токарная обработка означает получение конической поверхности путем постепенного уменьшения диаметра цилиндрической заготовки. Угол конусности определяется соотношением.

tan a = ( D – d )/l

where D = The diameter of the large end of цилиндрическое задание,

d = диаметр малого конца цилиндрического задания и

l = длина конуса цилиндрического задания, все выражено в дюймах.

Конус обычно обтачивают на токарном станке путем подачи инструмента под углом к оси вращения заготовки. Угол, образуемый траекторией инструмента с осью заготовки, должен соответствовать половине угла конусности.

5. Нарезание резьбы: Резьба любого шага, формы и размера может быть нарезана на токарном станке с помощью однолезвийного инструмента. Нарезание резьбы — это операция по созданию винтовой канавки на шпиндельной форме.

6. Сверление: Это операция по созданию цилиндрических отверстий в твердом материале. Для изготовления отверстий в заготовке на токарном станке заготовка удерживается в патроне или на планшайбе. Сверло удерживается в положении задней бабки и приближается к заготовке перемещением задней бабки по направляющим, при этом сверло подводится к вращающейся заготовке, как показано на рисунке.

7. Снятие фасок: Снятие фасок позволяет избежать острых краев, упростить сборку и улучшить внешний вид.

- Канавка:

- Создает канавку на заготовке.

- Форма инструмента определяет форму канавки.

- Выполняется с помощью инструмента для обработки канавок, который называется формообразующим инструментом.

- Его также называют токарным.

- Разделение:

- Разрезание заготовки на две части.

- Аналогично нарезанию канавок.

- Используется инструмент для разделения.

- Охлаждающая жидкость используется для снижения тепла.

Скачать

Какие части токарного станка?

- Статус

- Закрыто для дальнейших ответов.

HMF

Основатель сайта

#1

Названия, данные различным частям токарного станка, менялись с течением времени и до сих пор не полностью стандартизированы. Несомненно, когда правительство закончит организовывать все остальные стороны нашей жизни, оно назначит высокооплачиваемую комиссию для изучения этого вопроса и вынесения «рекомендаций».

Существует много типов токарных станков, но каждый станок состоит из основных частей, необходимых для его правильной работы. Этими частями являются станина, стойка инструмента, патрон, передняя бабка, направляющая бабка, ножки, зубчатая цепь, ходовой винт, каретка, поперечная направляющая, разрезная гайка, фартук, поддон для стружки, направляющие и т. д. Эти части работают вместе, чтобы получить желаемое движение инструмент и заготовка, чтобы ее можно было обработать.

Детали токарного станка…

Детали токарного станка

КРОВАТЬ

Станина токарного станка служит основанием, на котором устанавливаются различные фиксированные и рабочие части станка. Станины токарных станков обычно изготавливают в виде цельной отливки из полустали (т. е. закаленного чугуна)

Станины токарных станков обычно изготавливают в виде цельной отливки из полустали (т. е. закаленного чугуна)

с добавлением в чугун при плавке небольшого количества стального лома; материал «чугун», облегчающий скольжение. В случае крайне л…

Основные части токарного станка

Различные основные части токарного станка:

На этом изображении вы получите общее представление обо всех частях токарного станка.

Пояснение к стандартным компонентам большинства токарных станков:

- Станина: Обычно изготавливается из чугуна. Предусмотрена тяжелая жесткая рама, на которой крепятся все основные узлы.

- Направляющие : Внутренние и внешние направляющие, обработанные с высокой точностью параллельно для обеспечения точности движения.

- Передняя бабка: устанавливается в фиксированном положении на внутренних направляющих, обычно на левом конце.

Используя патрон, он вращает работу.

Используя патрон, он вращает работу. - Коробка передач: внутри передней бабки, обеспечивающая несколько скоростей с геометрическим передаточным числом за счет перемещения рычагов.

- Шпиндель: Отверстие в передней бабке, к которому может подаваться прутковый материал, что позволяет обрабатывать валы, длина которых до 2 раз превышает длину между центрами токарного станка, с одного конца за один раз.

- Патрон: 3-кулачковый (самоцентрирующийся) или 4-кулачковый (независимый) для зажима обрабатываемой детали.

- Патрон: позволяет устанавливать сложные детали некруглой, квадратной или треугольной формы.

- Задняя бабка: Устанавливается на внутренних направляющих станины и может перемещаться в любом положении передней бабки в соответствии с длиной обрабатываемой детали. К нему будет установлено дополнительное приспособление для токарной обработки конуса.

- Перо задней бабки : Имеет конус Морзе для удержания токарного центра, сверла или другого инструмента.

- Вагон: Передвигается по внешним путям. Используется для установки и перемещения большинства режущих инструментов.

- Поперечные салазки: Устанавливаются на поперечных салазках каретки и используют маховик для подачи инструментов в заготовку.

- Стойка для инструментов: Для установки держателей инструментов, в которых зажимаются режущие насадки.

- Составной упор: Установленный на поперечном суппорте, он поворачивается вокруг стойки инструмента.

- Фартук: Прикрепляется к передней части каретки, имеет механизм и органы управления для перемещения каретки и поперечных салазок.

- Подающий стержень: Имеет шпоночный паз с двумя реверсивными шестернями, каждая из которых может входить в зацепление с сопряженной конической шестерней для перемещения каретки вперед или назад с помощью муфты.

- Ходовой винт: Для нарезания резьбы.

- Разрезная гайка: При замыкании вокруг ходового винта каретка приводится в движение прямым приводом без использования муфты.

- Быстросменный редуктор: Управляет движением каретки с помощью рычагов.

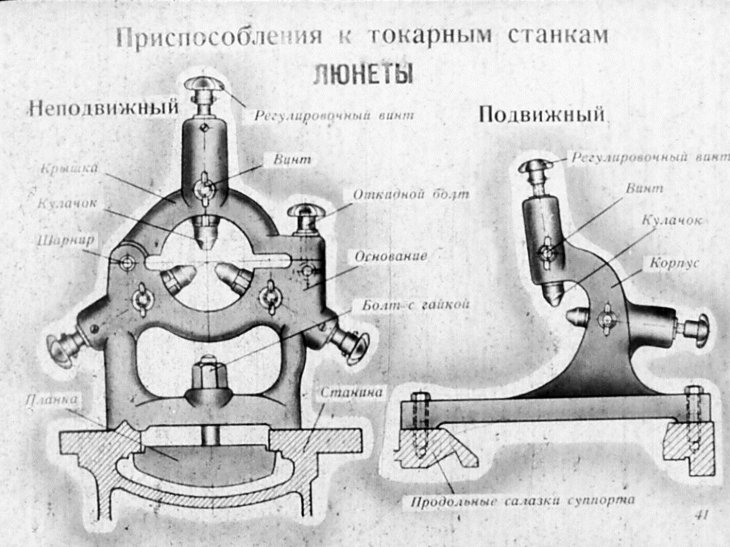

- Люнет: Прикрепляется к направляющим станка, использует регулируемые пальцы для контакта с заготовкой и ее выравнивания. Может использоваться вместо задней бабки или посередине для поддержки длинных или нестабильных обрабатываемых деталей.

- Следящая опора: Привинченная к каретке токарного станка, она использует регулируемые пальцы, чтобы упираться в заготовку напротив режущего инструмента, чтобы предотвратить отклонение.

- Статус

- Закрыто для дальнейших ответов.

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Эл.