Отрезной резец токарный: Резец токарный отрезной 25*16*140 Т5К10 ГОСТ 18884-73 купить по выгодной цене

Содержание

Отрезные и канавочные токарные резцы. Основные виды

Всем привет! Мы продолжаем обзор типов токарных резцов, используемых на универсальных токарных станках и их современных аналогах, которые чаще всего применяются на станках с ЧПУ. В этой статье мы рассмотрим отрезные и канавочные резцы для токарных станков.

А также в конце статьи самым простым способом получим 3д модели

современных отрезных и канавочных резцов в SolidWorks.

Начнем с универсальных отрезных и канавочных резцов

Содержание

- 1 Универсальные

отрезные и канавочные резцы - 2 Современные отрезные

и канавочные резцы. - 3 Модели отрезных и

канавочных резцов в SolidWorks - 4 Видео анимация токарной обработки с применением резцов для отрезки и обработки канавок

- 4.0.1 Скачать 3D модели для SolidWorks токарных резцов для отрезки и обработки канавок.

Универсальные

отрезные и канавочные резцы

Определяется данный вид резца очень просто, его характеризует тонкая

ножка на конце которой напаивается пластина из твердого сплава. Применяется

Применяется

данный тип резцов, как понятно из названия, для отрезки деталей и обработки

канавок.

Отрезные токарные резцы

По расположению ножки с напаянной пластиной различаются правосторонние и левосторонние отрезные

и канавочные резцы.

Все, что описано выше относится к наружной обработки деталей. Но также существуют канавочные резцы для универсальных станков и для внутренней обработки.

Канавочный резец для внутренней обработки.

Как ясно из названия он служит для обработки внутренних канавок. Пример

данной обработки мы посмотрим в конце урока на примере современного токарного

резца для обработки внутренних канавок со сменной пластиной.

Современные отрезные

и канавочные резцы.

Как и все современные токарные резцы данный тип резцов также состоит из

державки и сменной платины.

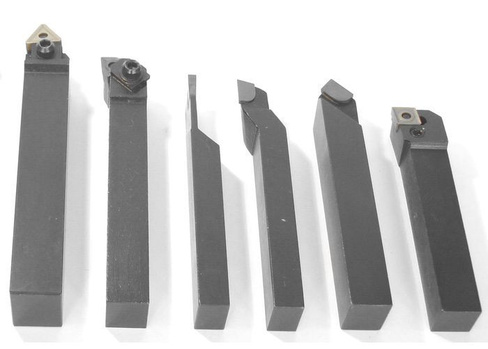

Современные канавочные и отрезные резцы.

Как видно из картинки геометрия данных резцов довольно разнообразна.

Модели отрезных и

канавочных резцов в SolidWorks

Как уже говорилось в статьях ранее 3д модели режущего инструмента можно, конечно, построить с нуля в SolidWorks. Но я думаю в этом нет никакого смысла так это сделали уже за нас производители инструмента.

Но я думаю в этом нет никакого смысла так это сделали уже за нас производители инструмента.

Переходим на сайт производителя инструмента «Sandvik coromant», и для примера скачиваем две модели резцов под обозначениями: «RAG123h20-32B», «RF123h23-2525BM».

Сайт «Sandvik coromant»

И в строке поиск вводим поочередно данные обозначения и скачиваем резцы, нажав на «Загрузить» в строке «скачать подробную 3D модель».

Скачивание 3д модели инструмента с сайта «Sandvik coromant»

Далее открываем скаченные файлы и получаем 3д модели данных резцов в SolidWorks.

Резец для обработки внутренних канавок RAG123h20-32B Резец для отрезки и обработки канавок RF123h23-2525BM

Как видим это намного проще и быстрее чем создавать резец в SolidWorks c нуля.

Если кому нужно данный модели можно скачать в конце статьи!

Видео анимация токарной обработки с применением резцов для отрезки и обработки канавок

На видео анимации показаны в работе резцы скаченные выше.

Вы можете скачать модели данных резцов для SolidWorks по ссылке ниже:

Скачать 3D модели для SolidWorks токарных резцов для отрезки и обработки канавок.

В этом уроке мы разобрались какие существуют резцы для отрезки и

обработки канавок и на этом заканчиваем.

До встречи в следующем уроке!

Резец отрезной токарный: конструкция, виды, режимы, назначение

На производстве для получения ступенчатых валов и заготовок необходимого размера применяется резец отрезной. Используется на станках с ручным и автоматическим управлением, параметры подбираются в соответствии с интенсивностью проводимых работ и материалом заготовок. Работы проводятся только острым или прошедшим заточку инструментом во избежание аварийных ситуаций, порчи заготовки и самого резца. Не следует использовать продукцию неизвестных производителей, инструмент должен соответствовать ГОСТ.

Не следует использовать продукцию неизвестных производителей, инструмент должен соответствовать ГОСТ.

Содержание

Конструкция и назначение отрезного резца

Отрезной токарный резец представляет собой в общем случае пластину из инструментальной стали с тонким относительно общей ширины и толщины вылетом рабочей поверхности. В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

Рассмотрев чертеж разных геометрических форм резцов, можно выделить ряд параметров, которые характерны для любой конструкции:

- задний угол – образуется между плоскостью точения и кромкой резца, от его значения зависит насколько велика будет сила трения между заготовкой и инструментом, соответственно влияет на температурных режим процесса;

- передний угол – определяет насколько эффективно происходит процесс удаления стружки, влияет на температурный режим и скорость реза;

- угол между основными поверхностями или угол заострения определяет скорость реза и быстроту изнашивания рабочей поверхности.

Сборный или инвертированный резец представляет собой мощную конструкцию со сменными отрезными пластинами, имеющими обычно Т-образный профиль. Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

Виды отрезных резцов

Отрезной резец – петушок назван так в силу своеобразия геометрии после заточки. Впервые петушковый токарный резец применил И.К. Евсеев, суть его рационализаторского предложения заключалась в уменьшении ширины стружки по сравнению с шириной реза. Стружка не сможет подклинить – уменьшается вероятность разрушения режущей кромки. Операция выполняется быстрее, не требуется увеличение скорости вращения шпинделя. При установке режущей кромкой вниз стружка падает на станину и не требует активного вмешательства оператора.

Отрезной резец ВК8 применяется для обработки стали и чугуна, обладает повышенными прочностными и температурными характеристиками, хорошей скоростью резки.

ВК8 – твердый сплав (карбида вольфрама 92%, кобальта 8%) применяется как покрытие для инструментов, режущих камень, металл, гранит. ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

Скачать ГОСТ 3882-74

Подбирая отрезной резец по металлу, нужно учитывать ряд факторов:

- материал, который необходимо обрабатывать;

- интенсивность работ;

- специфику обработки заготовки;

- степень износа токарного оборудования.

Инструментами из быстрорежущей стали нельзя обрабатывать каленые заготовки и сталь с большим коэффициентом вязкости – рабочие поверхности быстро выкрошатся и восстановить их будет проблематично, а стоимость новых высока. Для работы на станках с ЧПУ лучшим выбором станут твердосплавные резцы, хорошо переносящие температурные нагрузки, которые практически всегда будут присутствовать в цикле обработки. При работе на старом изношенном оборудовании с большими люфтами и биениями лучше применять сборные резцы, их проще затачивать и менять.

Режимы резания при использовании отрезного резца

Токарная обработка металлических заготовок заключается в методичном снятии лишнего металла. Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Технологи производят расчет режима резания индивидуально для каждого станка, учитывая его износ и специфику операций. В случае решения сложных задач используется метод пробных проходов в виде точения небольших участков при разных условиях. Это сильно растягивает процесс во времени, но может помочь выйти на оптимальные параметры, которые в итоге ускорят работу. Изготовление новой детали на станках с ЧПУ тоже не обходится без пробных проходов и построения алгоритма работы с учетом специфики изделия и особенностей оборудования.

Тщательно спланированный технологический цикл на основе справочных данных и опыта, использование отрезных токарных резцов, соответствующих ГОСТ, и исправного оборудования – залог успешного и безаварийного производства. Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

Маркировка

Маркировка описывает основные механические и физические параметры инструмента. Например, 2130-0255 ВК6 ГОСТ 18884-73 говорит, что это резец канавочный, соответствует ГОСТ 18884-73, правый в исполнении 1, с сечением 25Х16 мм и пластиной из твердого сплава ВК6. В отличие от обычного отрезного резца по ГОСТ канавочный отличается наличием пластины с ВК6.

Скачать ГОСТ 18884-73

Отрезной резец по ГОСТ 18884-82 обладает еще более высокопрочной пластиной, полученной из сплава ВК8 или более твердого. Такие инструменты могут использоваться в автоматическом режиме работы. Подобрать изделие с необходимыми параметрами можно с помощью соответствующих справочников.

Такие инструменты могут использоваться в автоматическом режиме работы. Подобрать изделие с необходимыми параметрами можно с помощью соответствующих справочников.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

типов резки | Резка | Введение в обработку

- 1. Фрезерование

- 2. Токарная обработка

Резка — это метод, при котором оператор перемещает материал (заготовку), например металл, и инструмент по отношению друг к другу, чтобы придать заготовке желаемую форму посредством бритья, сверления и т. д. Резку можно условно разделить на две методы: прокатка, при которой заготовка удерживается во время вращения инструментов, и токарная обработка, при которой вместо этого заготовка поворачивается.

Два метода резки

- Роллинг

- Инструмент поворачивает

- Токарная обработка

- Поворот заготовки

- А

- Инструмент

- Б

- Заготовка

В этом разделе представлены фрезерование как типичный пример прокатки и токарная обработка как типичный пример токарной обработки, а также станки, используемые для каждого процесса.

Фрезерование выполняется путем вращения режущего инструмента, называемого фрезерным станком, установленного на шпинделе. Поскольку инструмент периодически контактирует с закрепленной заготовкой для резки, возможен широкий спектр обработки, включая вырезание плоских плоскостей или кривых на поверхности заготовки, расточку или нарезание канавок на заготовке.

Доступны различные типы фрезерных станков в зависимости от ориентации шпинделя: горизонтальные станки, вертикальные станки и портальные станки, основной корпус которых имеет форму ворот. Используя такие инструменты, как торцевые фрезы, концевые фрезы и пазовые фрезы, эти машины разрезают материалы до нужной формы.

Различные фрезы

Торцевая фреза

Концевая фреза

Щелевой резак

Фрезерование общего назначения включает операцию фрезерования, выполняемую оператором. Перемещая инструмент и заготовку относительно друг друга, оператор определяет и устанавливает условия резания, включая положение инструмента, а также подачу, скорость и величину резания. Этот ручной метод обеспечивает изысканную высококачественную отделку.

Этот ручной метод обеспечивает изысканную высококачественную отделку.

Фрезерование с ЧПУ

включает фрезерование в условиях резания, контролируемых компьютером. До числового программного управления (ЧПУ) перфокарты использовались для управления программой фрезерования. Сегодня компьютерное числовое управление (ЧПУ) стало мейнстримом, и термин «фрезерование с ЧПУ» теперь часто также включает фрезерование с ЧПУ. Автоматизированная операция снижает трудоемкость процесса и позволяет вырезать более сложные формы с помощью программного управления с использованием программного обеспечения 3D CAD или CAM.

Обрабатывающий центр — это многофункциональный станок с ЧПУ, который имеет несколько шпинделей с установленными различными инструментами, включая фрезерные инструменты. Использование обрабатывающего центра позволяет последовательно комбинировать линейные и вращательные движения для непрерывной резки, такие как расточка и криволинейная наплавка для создания более сложных форм.

Нажмите здесь, чтобы узнать больше об обрабатывающих центрах

Компьютеризированные зуборезные станки с ЧПУ могут нарезать зубья для шестерен любой формы, размера и назначения для использования в повседневной жизни, от часов до автомобилей.

Щелкните здесь для получения дополнительной информации о зуборезных станках с ЧПУ

При обработке на токарном станке резка выполняется путем прижатия вращающейся цилиндрической заготовки к режущему инструменту, называемому насадкой, который прикреплен к шпинделю. С помощью токарного станка периферия цилиндрической заготовки может быть сделана круглой, конической, просверленной, расточенной для увеличения отверстия, нарезанной резьбой или разделенной канавками.

Различные процессы токарной обработки

Резка с круглым носом

бурение

Расставание

- А

- Инструмент

- Б

- Заготовка

На токарных станках общего назначения оператор вручную выполняет операции подачи и смены инструмента. Заготовка удерживается на месте держателем, называемым патроном, и быстро вращается для резки. На настольном токарном станке мелкие детали можно обрабатывать на верстаке.

Заготовка удерживается на месте держателем, называемым патроном, и быстро вращается для резки. На настольном токарном станке мелкие детали можно обрабатывать на верстаке.

Управление режимами токарной обработки с помощью компьютера дает возможность даже новичкам создавать изделия определенного уровня качества. Некоторые модели также поддерживают автоматическое переключение нескольких инструментов для повышения эффективности работы.

Автоматические токарные станки с кулачковым приводом традиционно использовались для изготовления изделий одинаковой формы из длинного стержневого материала, как нарезанные леденцы. Однако в последние годы кулачки были заменены программным управлением в токарных автоматах с ЧПУ.

- Резка Что такое резка?

- Резка Обрабатывающие центры

ИНДЕКС

Номенклатура токарных инструментов

— LittleMachineShop.com

Понимание соглашений об именах для токарных инструментов интересно, но знайте, что нет никаких правил о том, когда их использовать. Правый токарный инструмент

Левосторонний токарный инструмент

Бит для инструмента AR

Наконечник AL

Бит для инструмента BR

|