Отжиг диффузионный это: Диффузионный отжиг (гомогенизация)

Содержание

Что такое отжиг? [7 видов процесса отжига]

Отжигом называется процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени, а затем медленного охлаждения (как правило, с охлаждением печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к равновесной.

Но в чем цель отжига и какие типы отжига бывают? Давайте рассмотрим эти вопросы более подробно.

Цель отжига:

- Уменьшить твердость стали, улучшить пластичность, облегчить механическую обработку и обработку холодной деформацией;

- Химический состав и организация однородной стали, рафинирование зерна, для улучшения характеристик стали или для подготовки к закалке;

- Устранение внутреннего напряжения и технологическая закалка для предотвращения деформации и растрескивания.

Отжиг и нормализация в основном используются для подготовительной термической обработки.

Для деталей с низким напряжением и низкой производительностью в качестве окончательной термической обработки также можно использовать отжиг и нормализацию.

Классификация методов отжига:

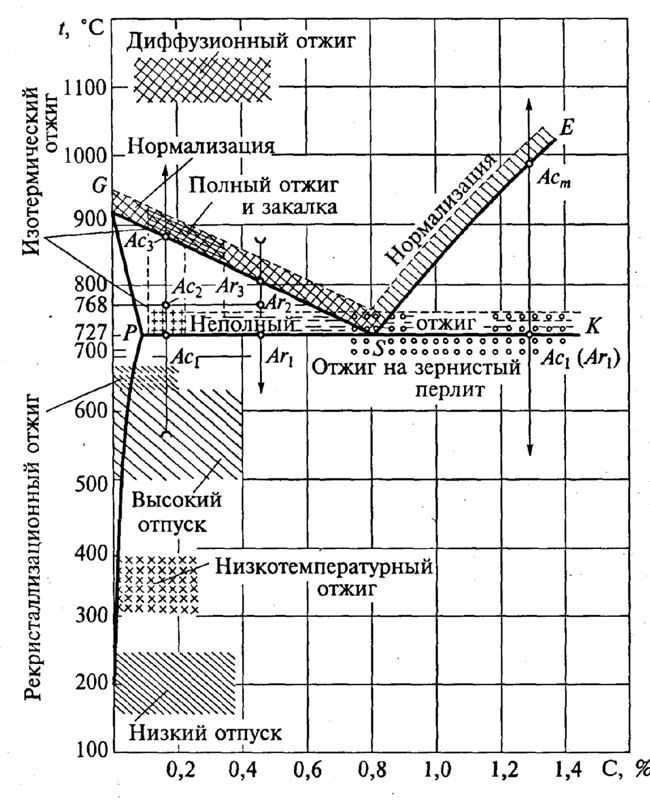

В зависимости от температуры нагрева, обычно используемый метод отжига подразделяется на:

Отжиг с рекристаллизацией фазовых изменений выше критической температуры (Ac1 или Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Неполный отжиг;

- Сферификационный отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг;

- Отжиг под напряжением.

7 типов процесса отжига:

Полный отжиг

Процесс:

Нагрев стали выше Ac3 20 ~ 30 ℃, сохранение тепла в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в основном используется для доэвтектоидной стали (wc=0,3~0,6%), как правило, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, а также иногда используется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь нагревается до аустенитного состояния выше Accm и медленно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, прочность, твердость, пластичность и вязкость стали значительно снижаются, что оставляет скрытую опасность для окончательной термической обработки.

Цель:

Получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение показателей обработки стали.

Структура после полного отжига гиперэвтектоидной стали — F+P.

Для того чтобы повысить производительность в реальном производстве, детали вынимаются из печи для воздушного охлаждения при отжиге до температуры около 500 ℃.

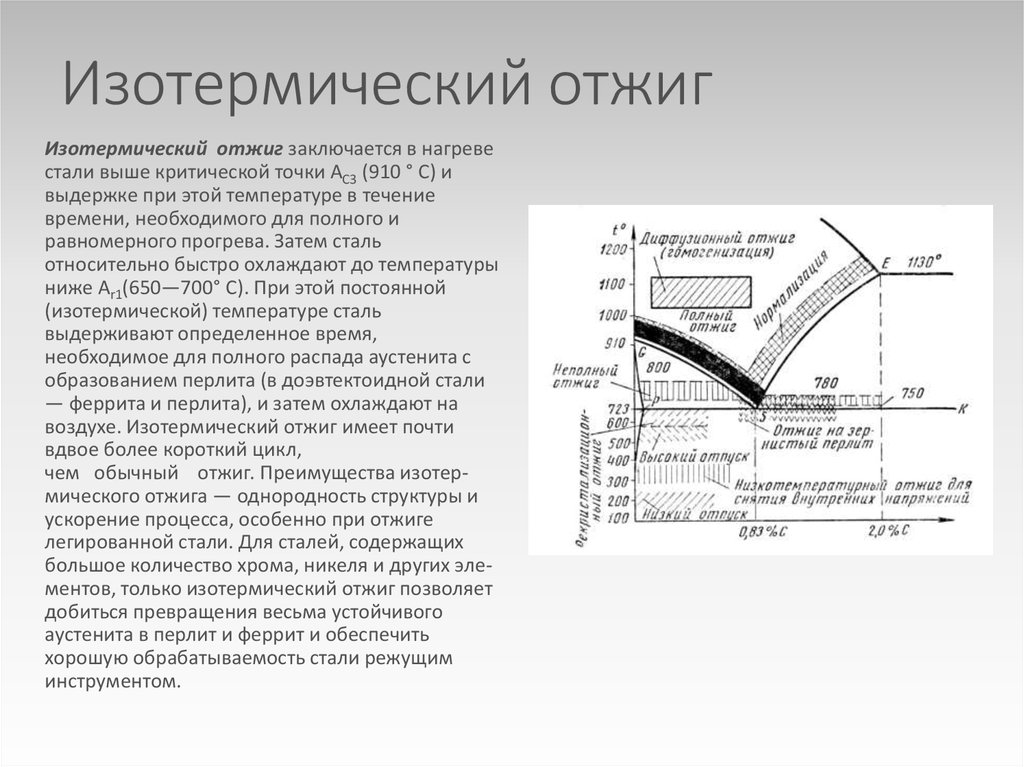

Изотермический отжиг

Полный отжиг занимает много времени, особенно если аустенитная сталь более стабильна.

Если аустенитную сталь охладить до температуры немного ниже, чем температура Ar1, то это A — P, а затем охладить до комнатной температуры, что может значительно сократить время отжига. Такой метод отжига называется изотермическим отжигом.

Такой метод отжига называется изотермическим отжигом.

Процесс:

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После соответствующего времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего аустенитное тело изменится на перлит, а затем процесс термообработки охлаждается до комнатной температуры.

Цель:

То же самое, что и полный отжиг, изменение легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и крупносерийных печей, поскольку при изотермическом отжиге нелегко достичь изотермической температуры внутренней или серийной заготовки.

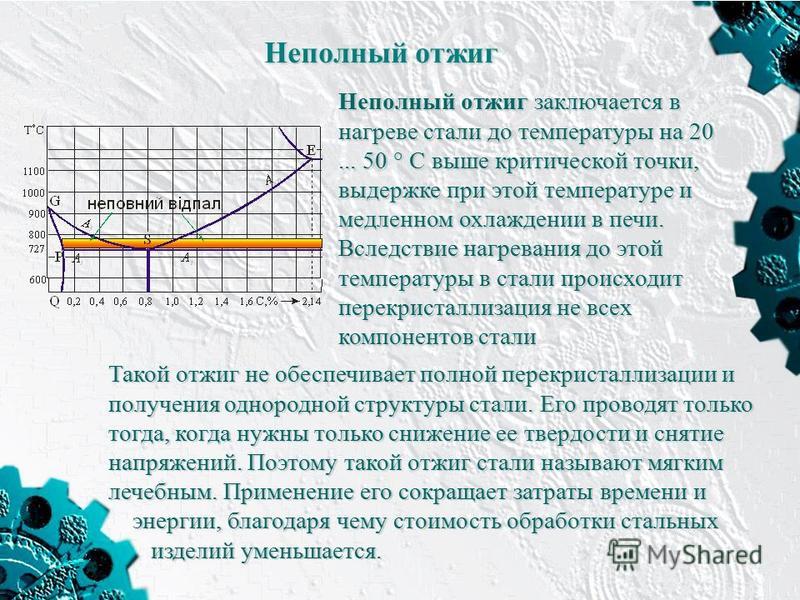

Неполный отжиг

Процесс:

Нагрев стали до температуры Ac1~Ac3 или Ac1~Accm. Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном данный метод используется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс термической обработки для сферификации карбида в стали с получением гранулированного перлита.

Процесс:

Нагрев до температуры, которая на 20 ~ 30 ℃ выше, чем Ac1, время выдержки не должно быть слишком долгим, обычно 2 ~ 4 часа. Обычно методом печного охлаждения, или изотермически около 20 ℃ ниже Ar1 в течение длительного времени.

В основном используется для эвтектоидной стали и гиперэвтектоидной стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только низкую твердость, но и удобен для механической обработки.

Кроме того, зерно аустенита нелегко сделать крупным при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, необходимо устранить процесс нормализации перед сферификационом отжиге.

Цель:

Снизить твердость, получить однородную структуру, улучшить обрабатываемость для подготовки к закалке.

Существует много методов сферификационного отжига, в основном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более 20 ~ 30 ℃, сохранейте тепло в течение соответствующего времени, с медленным охлаждением печи. Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

B) Изотермический сферификационный отжиг:

После теплоизоляции стали, вместе с печью охлаждается до температуры немного ниже Ar1 изотермический (обычно в Ar1 ниже 10 ~ 30 ℃).

После изотермического отжига с медленным охлаждением печи до около 500 ℃ затем вынуть сталь для воздушного охлаждения.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

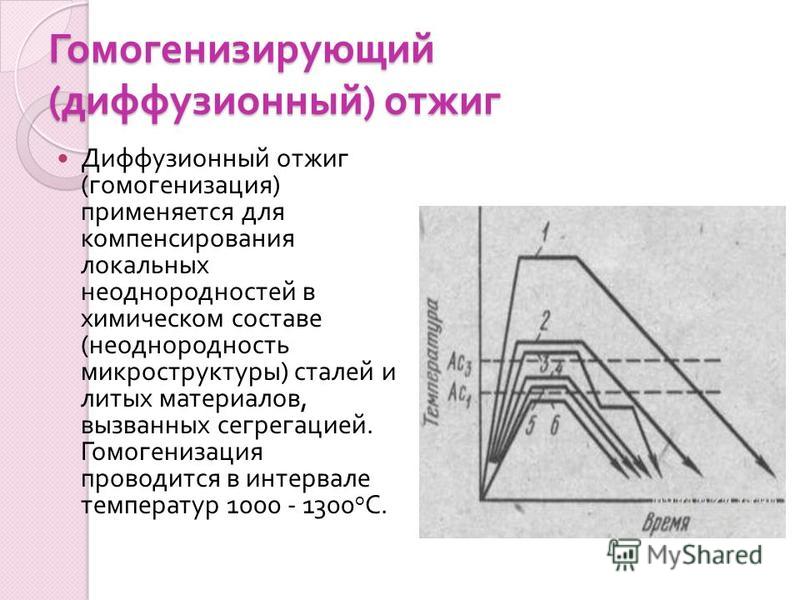

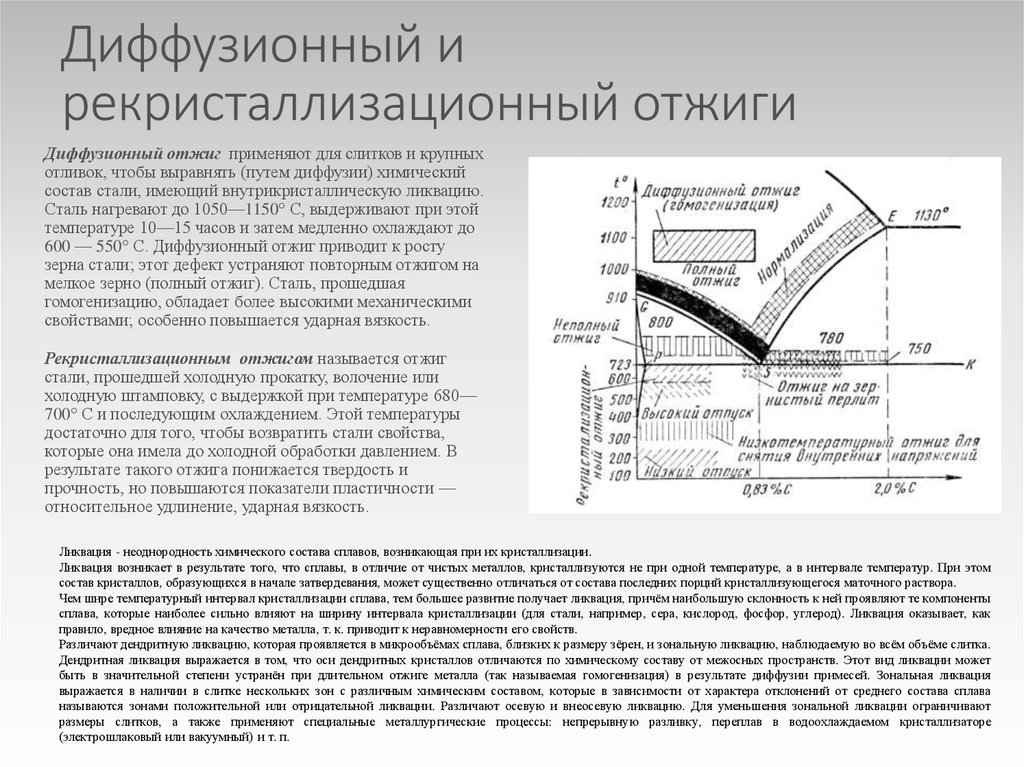

Диффузионный отжиг (равномерный отжиг)

Процесс:

Нагрейте слиток, отливку или ковочную заготовку до температуры, которая немного ниже линии твердой фазы, в течение длительного времени, затем медленно охладите, чтобы устранить неоднородность химического состава.

Цель:

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига очень высокая, обычно на 100 ~ 200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10~15 часов.

После диффузионного отжига для доработки структуры необходим полный отжиг и нормализация.

Он применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Процесс:

Нагрев стали до определенной температуры ниже Ac1 (обычно 500 ~ 650 ℃), изоляция, а затем охлаждение с помощью печи. Температура отжига под напряжением ниже, чем у A1, поэтому отжиг под напряжением не вызывает структурных изменений.

Цель:

Устранение остаточного внутреннего напряжения.

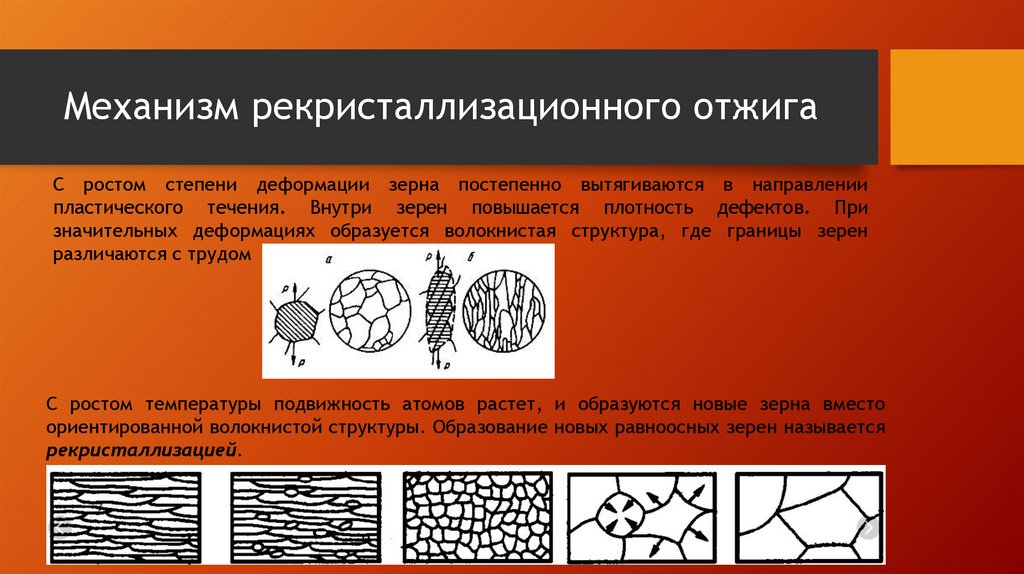

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежуточный отжиг.

Он заключается в нагреве холодной деформированной стали до температуры рекристаллизации и поддержания соответствующего времени, чтобы зерна деформации могли быть изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для возникновения рекристаллизации необходимо сначала провести определенную холодную пластическую деформацию, а затем нагреть сталь до температуры выше определенной.

Минимальная температура для рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих металлических материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига должна быть выше самой низкой температуры рекристаллизации на 100 ~ 200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃).

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжига

Выбор метода отжига обычно осуществляется по следующим принципам:

- Для различных сталей гипоэвтектоидной структуры обычно выбирают полный отжиг. Чтобы сократить время отжига, можно использовать изотермический отжиг.

- Сферификационный отжиг обычно используется в гиперэвтектоидной стали.

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу;

Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу; - Для устранения технологического упрочнения может использоваться рекристаллизационный отжиг;

- Для устранения внутреннего напряжения, вызванного различными видами обработки, может быть использован отжиг под напряжением;

- Для того чтобы улучшить неоднородность структуры и химического состава высококачественной легированной стали, часто используется диффузионный отжиг.

2.2. Отжиг. Цель и назначение диффузионного, изотермического отжига.

Отжиг

— термическая обработка, при которой

сталь нагревается выше Ас3(или

только выше Ас1

— неполный отжиг) с последующим, медленным

охлаждением. Нагрев выше Ас3

обеспечивает полную перекристаллизацию

стали. Медленное охлаждение при отжиге

‘ Обязательно должно привести к распаду

аустенита и превращению его в перлитные

структуры. Нормализация есть разновидность

Нормализация есть разновидность

отжига, при нормализации охлаждение

проводят на спокойном воздухе, что

создает несколько более быстрое

охлаждение, чем при обычном отжиге. И

в случае нормализации превращение

должно произойти в верхнем районе

температур с образованием перлита, но

при несколько большем переохлаждении,

что определяет некоторое различие

свойств отожженной и нормализованной

стали.

Отжиг

и нормализация обычно являются

первоначальными операциями термической

обработки, цель которых — либо устранить

Некоторые дефекты предыдущих операций

горячей обработки (литья, ковки и т. д.),

либо подготовить структуру к последующим

технологическим операциям (например,

обработке резанием, закалке). Однако

довольно часто отжиг, и особенно

нормализация, являются окончательной

термической обработкой. Это бывает

тогда, когда после отжига или нормализации

получаются удовлетворительные с точки

зрения эксплуатации детали свойства и

не требуется их 1ьнейшее улучшение с

помощью закалки и отпуска.

Основные

цели отжига: перекристаллизация стали

и устранение внутренних напряжений или

исправление структуры.

Обе

эти задачи выполняются обычным полным

отжигом, заключающимся в нагреве стали

выше верхней критической точки с

последующим медленным охлаждением.

Феррито-перлитная структура переходит

при нагреве в аустенитную, а затем при

охлаждении аустенит превращается

обратно в феррит и перлит, т. е. Происходит

полная перекристаллизация.

Структура,

состоящая из крупных зерен перлита и

феррита, какая часто бывает после литья

или ковки, после такого отжига превращается

в структуру из мелких зерен феррита и

перлита.

Если

нет необходимости изменить расположение

ферритной составляющей, если исходная

структура не очень крупнозерниста, и

не имеет характера видманштеттовой

структуры, то достаточно провести более

низкий нагрев — выше Ас1,

но ниже Ас3.

При этом произойдет лишь перекристаллизация

перлитной составляющей, но не ферритной.

Это будет так называемый неполный

отжиг). Неполный отжиг—более экономичная

операция, чем полный, так как нагрев в

этом случае осуществляется до более

низких температур.

Если

исходная структура хорошая и нет

необходимости в перекристаллизации,

а требуется только снизить внутренние

напряжения, то нагрев под отжиг

ограничивают еще более низкими

температурами, ниже критической

точки. Это будет низкий отжиг. Очевидно,

что эта операция относится к первой

группе видов термической обработки

(отжиг I рода, тогда как полный и неполный

отжиг относится во второй группе (отжиг

II рода, или фазовая перекристаллизация).

Если исходное состояние имеет структуры

закалки (бейнит, мартенсит) то такую

операцию правельнее называют высоким

(смягчающим) отпуском.

Литая

сталь обычно характеризуется

неоднородностью состава, дендритной и

зональной ликвацией. Нагрев до высоких

температур и выдержка при них приводят

к устранению или смягчению дендритной

неоднородности. Такая операция называется

гомогенизацией, или диффузионным

отжигом. В результате высокого нагрева

В результате высокого нагрева

(обычно до 1000—1100°С) и длительной выдержки

наблюдается сильный рост зерна, и поэтому

после такой обработки структура

получается крупнозернистой и требуется

дополнительная операция термической

обработки для исправления структуры

(обычный отжиг).

Если

диффузионный отжиг был применен к

слиткам, которые будут подвергаться

пластической деформации (прокатке,

ковке), то необходимость в последующем

отжиге отпадает, так как крупнозернистая

структура исправится пластической

деформацией.

Неполный

отжиг заэвтектоидных сталей называют

также сфероидизацией, так как это —

основной способ получения зернистого

перлита. Выше было отмечено, что для

получения зернистого перлита нагрев

должен не на много превосходить

критическую точку Ас1,

в противном случае получается пластинчатый

перлит. Структурой зернистого перлита

должны обладать инструментальные стали,

так как это обеспечивает хорошую

обрабатываемость режущим инструментом

и малую склонность к перегреву при

закалке.

При

отжиге скорость охлаждения должна быть

такова, чтобы успели произойти превращения

аустенита при малой степени переохлаждения.

Практически скорость охлаждения не

должна быть больше 50—100 °С/ч, что

достигается охлаждением в печи. В

заводской практике с целью экономии

времени чаще проводят так называемый

изотермический отжиг. Для этого сталь,

нагретая выше верхней (или только нижней)

критической точки, охлаждается быстро

(точнее с любой скоростью) до температуры,

лежащей на 50—100 °С ниже равновесной

точки А1

и при этой температуре выдерживается

столько, сколько необходимо для полного

распада аустенита. Поскольку температуру

контролировать легче, чем скорость

охлаждения, такой отжиг дает более

стабильные результаты. В настоящее

время изотермический отжиг применяют

чаще, чем отжиг с непрерывным охлаждением,

особенно для легированных сталей, так

как это сокращает продолжительность

операции.

2.3.

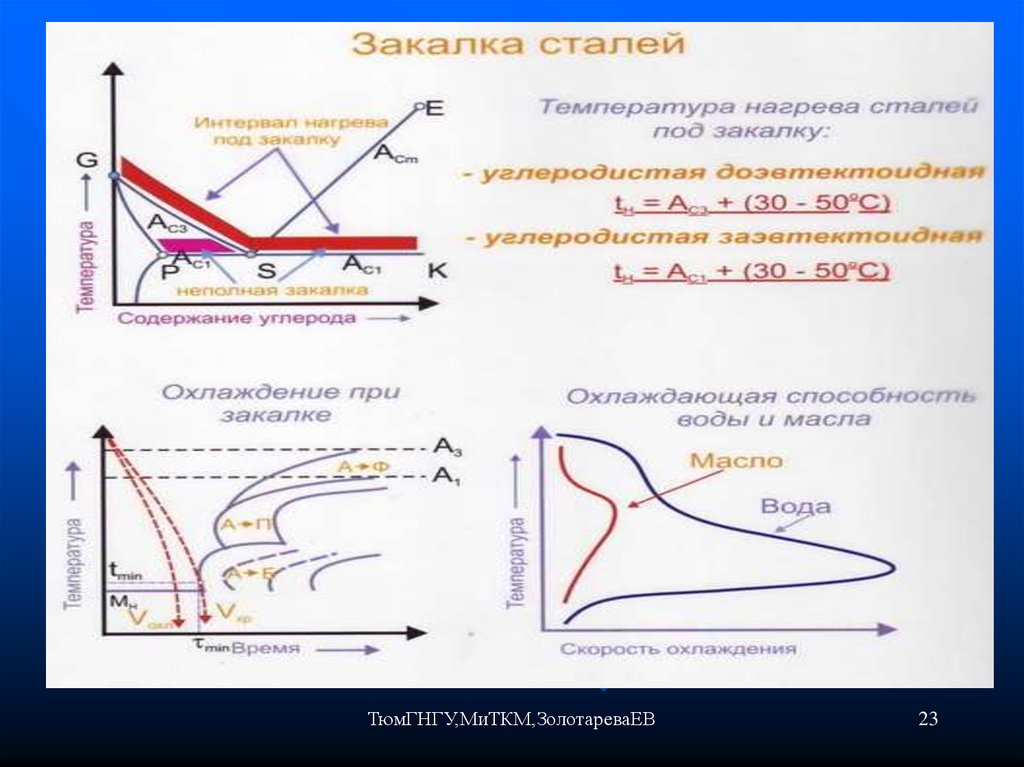

Назовите режим термической обработки

/ температуру закалки, охлаждающую

среду и температуру отпуска / фрез из

стали У12. Опишите сущность проходящих

Опишите сущность проходящих

превращений, микроструктуру и твердость

инструмента после термообработки.

Сталь

У12: содержание

С – 1,15-1,24

Mn

– 0.15-0.35

Cr

— <0,15

Фреза

из стали

указанной группы должны закаливаться

в воде, с температуры 7900

С, с последующим низким отпуском 180-2000

С. Твердость рабочей части – 60-62 HRC.

Инструмент

из этих сталей имеет, как правило,

незакаленную сердцевину.

Сущность

происходящих процессов такова: происходит

неполная закалка, при которой нагрев

производят до температуры, лежащей

выше линии А1,

но ниже А3

и в структуре стали сохраняется

заэвтектоидный цементит, структура

мартенсит+цементит. Внутренние напряжения

создают значительную хрупкость поэтому

после закалки производится обязательный

отпуск.

Отжиг первого рода

ОБЩИЕ

ПОЛОЖЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Под

термической

обработкой

понимают процессы, при которых путем

теплового воздействия изменяют структуру

металлов и сплавов.

Между

структурой и многими свойствами материала

существует закономерная

связь. Использование термической

обработки позволяет в широких пределах

изменять механические, физико-химические

и технологические свойства металлов и

сплавов. В технологическом процессе

изготовления деталей машин термическая

обработка может быть как промежуточной

операцией, которая подготавливает

структуру и улучшает технологические

свойства для последующих операций,

например обработки давлением или

резанием, так и окончательной ступенью,

когда формируются требуемые структура

и комплекс свойств.

Термическая

обработка заключается в нагреве до

определенной температуры, регламентированной

выдержке при этой температуре и

последующем охлаждении. Ее основными

параметрами являются

температура

нагрева,

длительность

выдержки,

скорости

нагрева и охлаждения.

Термическая

обработка может быть весьма сложной и

включать несколько циклов нагрева и

охлаждения, осуществление нагрева и

охлаждения по ступенчатому режиму,

охлаждение в область отрицательных

температур. Она может выполняться в

Она может выполняться в

сочетании с такими воздействиями, как

пластическая деформация, насыщение

поверхностных слоев изделий некоторыми

элементами и т. д.

КЛАССИФИКАЦИЯ

ВИДОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Вид

термической обработки определяется

типом фазовых и структурных

превращений в металлах и сплавах,

происходящих при тепловом

воздействии. В настоящее время наиболее

распространенной считается классификация

видов термической обработки, схема

которой

приведена на рис. 1.1. Термическая обработка

подразделяется на собственно термическую,

химико-термическую и термомеханическую.

Рис.

1.1. Классификация основных видов

термической обработки

Собственно

термическая

обработка

включает следующие основные виды: отжиг

первого рода, отжиг второго рода, закалку

без полиморфного превращения, закалку

с полиморфным превращением, старение

и отпуск.

Под

отжигом

понимают термическую обработку

обеспечивающую достижение равновесного

состояния или близкого к нему. При отжиге

При отжиге

первого рода

для этой цели не используются фазовые

превращения, хотя они могут протекать

во время его осуществления.

При

отжиге

второго рода

используются фазовые превращения,

протекающие при нагреве и охлаждении

по нормальному диффузионному механизму,

для достижения равновесного или близкого

к нему состояния.

Закалка

–

это

термическая обработка, при которой

получают неравновесные

структуры. Такой обработке подвергают

сплавы, имеющие фазовые превращения в

твердом состоянии. Различают два вида

закалки: без полиморфного превращения

и с полиморфным

превращением.

Закалка

без полиморфного превращения

–

это обработка, при которой быстрым

охлаждением фиксируют состояние сплава,

характерное для высоких температур.

При такой закалке возникает пересыщенный

твердый раствор.

При

закалке

с полиморфным превращением

в результате быстрого охлаждения

высокотемпературной фазы возникает

новая метастабильная

структура, отличная от той, которая

наблюдается в равновесном

состоянии.

Термическая

обработка, при которой закаленный

сплав подвергают дополнительному

нагреву в целях перехода в более

стабильное состояние, называется

старением,

или отпуском.

Обычно термин “старение” применяется

к сплавам, закалка которых не сопровождается

полиморфным превращением и приводит к

образованию пересыщенного твердого

раствора, а термин “отпуск” –

к сплавам, при закалке которых возникает

промежуточная метастабильная структура.

Химико-термическая

обработка

(ХТО) сочетает тепловое воздействие с

изменением химического состава

поверхностных слоев изделий. Обычно

при ХТО происходит насыщение наружной

зоны металла одним или несколькими

химическими элементами.

Для

сталей чаще всего используют насыщение

поверхностных слоев изделий углеродом

–

цементацию, азотом –

азотирование или совместно обоими

элементами –

нитроцементацию и цианирование.

Термомеханическая

обработка

(ТМО) — это совокупность операций

пластической деформации и термической

обработки, выполняемых в определенной

последовательности. Создавая

Создавая

при пластической деформации повышенную

плотность дефектов и определенное их

распределение, можно в существенной

мере воздействовать на структурообразование

при термической обработке и целенаправленно

изменять свойства.

Связь

термической обработки с диаграммой

состояния

Анализ

диаграмм состояний позволяет определить,

каким видам термической обработки может

быть подвергнут сплав, и наметить

температурные интервалы ее проведения.

Рассмотрим несколько примеров.

При

неограниченной растворимости компонентов

в твердом состоянии, например сплавы

системы Cu

– Ni

(рис.

1.2, а),

любые сплавы этой системы не претерпевают

при нагреве фазовых превращений, поэтому

кроме отжига первого рода никакие другие

виды термической обработки в них не

осуществимы. Неограниченная растворимость

компонента В в основном металле позволяет

проводить химико-термическую обработку.

Рис.

1.2. Диаграммы состояний

В

случае ограниченной растворимости

компонентов в твердом состоянии

(рис. 1.2, б)

сплавы, состав которых соответствует

участку AF

диаграммы, например сплавы системы Al

– Cu

при малом содержании меди, могут быть

подвергнуты лишь отжигу первого рода.

Для сплавов, располагающихся правее

точки F,

характерно

изменение растворимости компонента В

в основном металле при повышении

температуры. Их можно подвергать как

отжигу второго рода, так и закалке

без полиморфного превращения.

Нагрев

сплава состава C1

до

температуры t1

приводит

к образованию однородного α-твердого

раствора. При последующем медленном

охлаждении ниже линии DF

выделяется

β-фаза,

т. е. реализуется отжиг второго рода.

Если сплав быстро охладить, то можно

сохранить высокотемпературное состояние

при нормальных условиях. Возникнет

пересыщенный твердый раствор, так как

состав насыщенного твердого раствора

соответствует точке F.

Следовательно,

в таких сплавах

осуществима закалка

без полиморфного превращения.

Закаленный

сплав может быть подвергнут старению.

Нагрев проводят до температур, лежащих

ниже линии DF.

При

нагреве из пересыщенного твердого

раствора выделяется избыточная β-фаза

и сплав переходит в более равновесное

состояние.

Сплавы

системы с эвтектоидным превращением,

например сплавы на основе железа (рис.

1.2, в),

могут подвергаться различным видам

термической обработки. Если сплавы этой

системы нагреть до температур,

обеспечивающих получение γ-твердого

раствора, то при последующем медленном

охлаждении может быть реализован отжиг

второго рода, а при быстром –

закалка с полиморфным превращением.

Возможно и проведение химико-термической

обработки, но ее следует осуществлять

при температурах, когда основной

компонент А находится в γ-модификации

и растворимость компонента В в А

достаточно велика.

Диаграммы

состояний дают информацию о системах,

находящихся в равновесных условиях.

Используя диаграммы, можно при различных

температурах и для разных сплавов найти

число фаз, определить их химический

состав и количественное соотношение.

Но диаграммы

состояний не позволяют судить о механизме

превращений и их кинетике.

Целью

отжига первого рода является устранение

отклонений от равновесного состояния,

возникающих при различных технологических

операциях: литье, обработке давлением,

сварке, механической обработке. При

этом не используются фазовые превращения,

хотя они могут протекать в процессе

обработки. Отжиг заключается в нагреве

до определенной температуры, выдержке

и последующем, обычно медленном,

охлаждении.

Разновидности

отжига первого рода:

диффузионный

(гомогенизационный) отжиг,

дорекристаллизационный

отжиг,

рекристаллизационный

отжиг,

отжиг

для снятия внутренних напряжений

Диффузионный

(гомогенизационный) отжиг

осуществляется в целях устранения или

уменьшения последствий дендритной

ликвации. Дендритная, или внутрикристаллическая,

Дендритная, или внутрикристаллическая,

ликвация возникает при ускоренном

охлаждении сплавов в условиях недостатка

времени для диффузионного выравнивания

химического состава между участками

формирующихся кристаллов, возникшими

в начале и в конце кристаллизации. В

сталях наблюдается ликвация углерода,

примесей и легирующих элементов.

Информацию о ликвирующей способности

элементов дают диаграммы состояний, а

именно, взаиморасположение линий

ликвидуса и солидуса. Чем больше

расстояние между этими линиями, тем

выше способность элемента к ликвации.

О

склонности элемента к ликвации можно

также судить по величине коэффициента

распределения

к,

равного отношению концентраций этого

элемента в твердой и жидкой фазах в

условиях равновесия. Степень ликвации

повышается с увеличением разности

(1-к).

Как

видно из табл. 1, в стали в наибольшей

мере ликвируют сера, углерод и фосфор.

Но при кристаллизации в реальных условиях

на степень развития ликвации влияют и

другие факторы. Так, она зависит от

Так, она зависит от

диффузионной подвижности атомов

ликвирующего элемента. Например, судя

по величине (1

— к),

ликвирующая способность хрома невелика,

а химическая неоднородность по хрому

в литой стали может быть значительной

вследствие невысокой скорости диффузии

этого элемента.

Коэффициенты

распределения элементов в стали

Элемент | 1- | |

в | в | |

Сера | 0,98 | 0,98 |

Углерод | 0,87 | 064 |

Фосфор | 0,87 | 0,64 |

Кремний | 0,34 | 0,50 |

Марганец | 0,16 | 0,05 |

Хром | 0,03 | 0,03 |

На

степень развития ликвации влияет и

скорость охлаждения при кристаллизации.

В общем случае увеличение скорости

охлаждения приводит сначала к увеличению

дендритной ликвации. Но начиная с

некоторой скорости охлаждения, когда

становится возможным развитие

кристаллизации бездиффузионным путем,

степень проявления дендритной ликвации

должна уменьшаться.

Дендритная

ликвация может приводить к глубоким

изменениям структуры и фазового состава

стали. При кристаллизации в равновесных

условиях состав твердой фазы в любой

момент одинаков по всему объему. Во

время ускоренного охлаждения не успевает

происходить выравнивание химического

состава внешних и внутренних объемов

дендритов, поэтому твердая фаза в среднем

оказывается обедненной, а жидкая —

обогащенной легирующими элементами и

примесями по сравнению с кристаллизацией

в равновесных условиях. В результате

этого при определенной для каждой

системы степени отклонения состава

кристаллизующейся и жидкой фаз от

равновесных значений становится

возможным образование новых фаз, не

возникающих в равновесных условиях. В

В

заэвтектоидных сталях, например 9X2,

ХВГ

и др., возможно появление ледебуритной

эвтектики в приграничных объемах зерен.

Вследствие этого распределение карбидной

фазы становится неоднородным, возникает

карбидная

ликвация.

Дендритная

ликвация приводит к понижению пластичности,

ударной вязкости, а иногда и прочностных

свойств литой стали. Особенно значительное

снижение пластичности и ударной вязкости

наблюдается в тех случаях, когда в

результате дендритной ликвации появляются

хрупкие фазы.

При

горячей обработке давлением, например

прокатке, оси дендритов исходного слитка

ориентируются вдоль направления

деформации, в результате чего формируется

полосчатая

волокнистая структура.

Горячекатаные стали наследуют химическую

неоднородность литого состояния. При

крупном зерне и резко выраженной

дендритной ликвации возможно формирование

при прокатке строчечной структуры. В

доэвтектоидных сталях она представлена

в виде чередующихся полос (строчек)

феррита и перлита, а в заэвтектоидных

— перлита и карбидов. Обычно ферритная

Обычно ферритная

полосчатость наиболее ярко выражена в

случае строчечного расположения

неметаллических включений в горячекатаной

стали. Обогащение матрицы кремнием

(вблизи силикатных включений) или

обеднение марганцем (вблизи его сульфидов)

создает благоприятные условия для

образования полос феррита. Прокатка

сталей с карбидной ликвацией формирует

карбидную полосчатость.

Наличие

волокнистой структуры, а также строчечное

расположение различных фаз приводит к

появлению анизотропии механических

свойств горячекатаных и кованых сталей.

Анизотропия может наблюдаться для

пределов текучести и прочности, для

предела циклической прочности,

относительного удлинения и относительного

сужения, ударной вязкости. Особенно

отчетливо анизотропность проявляется

при оценке относительного сужения и

ударной вязкости. При сильно выраженной

химической и структурной неоднородности

может наблюдаться специфический вид

разрушения горячекатаной стали вдоль

направления прокатки. Поверхность

разрушения имеет слоистое строение.

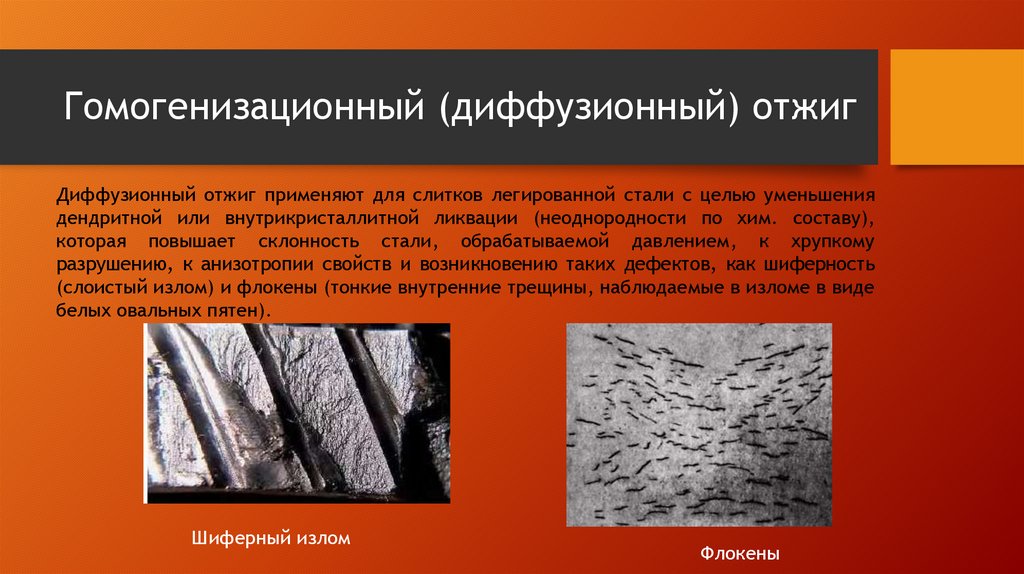

Такой излом получил название шиферного.

Нагрев

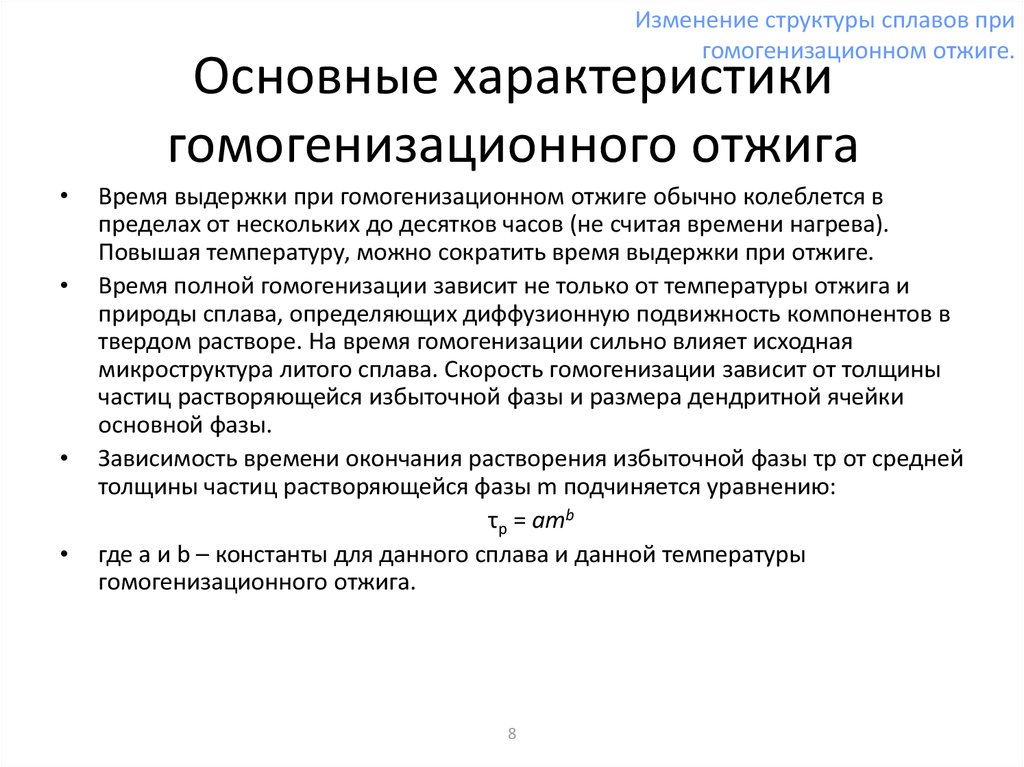

при диффузионном отжиге должен быть

настолько высоким, чтобы обеспечить

интенсивное протекание диффузионных

процессов. В то же время температура

гомогенизации должна быть ниже температуры

плавления наиболее легкоплавких участков

в межосных объемах дендритов. Чаще всего

температура диффузионного отжига

выбирается в интервале 1100…1200 °С.

Длительность выдержки зависит от

химического состава стали, степени

дендритной ликвации и других факторов

и может достигать 10…15 ч. Следует

учитывать, что диффузия протекает

особенно интенсивно в начале выдержки,

когда градиент концентраций наибольший.

В процессе выдержки он непрерывно

уменьшается и скорость диффузии

снижается. Поэтому увеличение времени

выдержки сверх некоторого предела

нерационально. Скорость нагрева при

диффузионном отжиге обычно не

регламентируется. После выдержки

проводят медленное охлаждение, чаще

всего с печью.

Диффузионному

отжигу подвергают отливки, слитки и

иногда поковки из легированных сталей.

Как самостоятельная операция термической

обработки диффузионный отжиг используется

в основном для крупных литых изделий.

Выравнивание химического состава

приводит к улучшению комплекса

механических свойств.

Диффузионный

отжиг слитков удобно совмещать с нагревом

под прокатку или ковку. В случае проведения

диффузионного отжига улучшается

деформируемость стали при горячей

обработке давлением. Предварительный

отжиг уменьшает структурную полосчатость

и анизотропию механических свойств

прокатанной стали. Для среднелегированных

заэвтектоидных сталей, у которых в

результате неравновесной кристаллизации

образовались участки ледебуритной

эвтектики, диффузионный отжиг заметно

уменьшает карбидную неоднородность.

Для

интенсификации процесса гомогенизации

слитков используют ступенчатую

высокотемпературную обработку (СВТО).

Ее сущность заключается в следующем.

Во время первоначальной выдержки в

результате выравнивания химического

состава повышается температура плавления

наиболее легкоплавких межосных участков

дендритов и температуру отжига можно

повысить. При СВТО осуществляют

При СВТО осуществляют

ступенчатый нагрев с интервалами 20…40

°С и выдержками длительностью несколько

часов от 1120…1200 до 1230…1280 °С. СВТО чаще

всего подвергают высокоуглеродистые

легированные стали, что позволяет

повысить их технологическую пластичность

и снизить карбидную неоднородность в

деформированном состоянии.

Гомогенизация

деформированной структуры эффективней,

чем литой. Поэтому в ряде случаев может

оказаться полезным в процессе горячей

обработки давлением проведение

диффузионного отжига деформированной

заготовки перед последним переделом.

Необходимо заметить, что слитки из

углеродистых нелегированных сталей

специально диффузионному отжигу не

подвергают. Для устранения дендритной

ликвации по углероду достаточен обычный

нагрев под горячую деформацию, так как

углерод обладает высокой диффузионной

подвижностью в нелегированном аустените.

Диффузионный

отжиг сопровождается такими нежелательными

явлениями, как сильное окисление металла

и рост зерна аустенита. Для того чтобы

Для того чтобы

уменьшить окисление, целесообразно

отжиг проводить в печах с защитной

атмосферой. Если сталь используется в

литом состоянии и не подвергается в

дальнейшем пластической деформации,

то для измельчения зерна необходимо

проводить дополнительный отжиг второго

рода.

|

Навигация:

Топ: Основы обеспечения единства измерений: Обеспечение единства измерений — деятельность метрологических служб, направленная на достижение… Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного… Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж.

Интересное: Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего… Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются…

Дисциплины:

|

⇐ ПредыдущаяСтр 9 из 26Следующая ⇒

В реальных условиях кристаллизации расплава имеет место внутрикристаллическая ликвация: сердцевина кристалла обогащена тугоплавким компонентом, а наружные части сплава, а наружные – менее тугоплавким.

Внутрикристаллическая ликвация затрудняет последующую обработку давлением, т.к. снижает пластичность стали. Диффузионным отжигомназывают длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора.

Дендритная ликвация повышает склонность стали, обрабатываемой давлением, к хрупкому разрушению, она понижает пластичность, вязкость стали.

При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации.

Диффузионному отжигу подвергают слитки легированных сталей, слитки алюминиевых сплавов.

В стальных слитках в результате диффузионного отжига достигается более равномерное распределение элементов в объеме зерен твердого раствора.

Его ведут при температуре 1100-1300 ° С с выдержкой 20-50 часов, затем медленное охлаждение. РЕКРИСТАЛЛИЗАЦИОННЫЙ ОТЖИГ

Это нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации.

Этот вид отжига производится с целью устранения наклепа холоднодеформированного металла.

Напомню, что наклепанный металл очень тверд и хрупок, его кристаллическая решетка вследствие высокой плотности дислокаций и наличия большого количества дефектов, находится в неравновесном состоянии. Наклеп приходится устранять. Для этого требуется нагрев, стимулирующий диффузионные процессы. Цель рекристаллизационного отжига – понижение прочности и восстановление пластичности деформированного металла, получение заданного размера зерна.

Скорость охлаждения здесь не имеет большого значения – обычно на воздухе.

Температура рекристаллизации зависит от состава сплава и связана с температурой его плавления уравнением:

Трек. = а х Т пл., где

Тпл – температура плавления сплава в К

А –коэффициент, зависящий от состава сплава

У углеродистых сплавов – 0,4 у легированных – 0,8

Для углеродистых сталей рекристаллизационный отжиг проводится при температуре 600-700°С. ОТЖИГ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

Применяется для отливок, сварных изделий, деталей после обработки

резанием, т.е. деталях, в которых возникли остаточные напряжения. Они могут вызвать деформацию деталей в процессе эксплуатации, могут привести к преждевременному короблению или разрушению конструкции.

Температура отжига колеблется от 160 до 700°с последующим медленным охлаждением.

В стальных и чугунных отливках значительное снижение остаточных напряжений происходит в процессе выдержки при т-ре 450°С. Выдержка от нескольких до десятков часов в зависимости от массы.

Отжиг для снятия сварных напряжений происходит при т-ре 650-700°С. Многие детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) проходят отжиг после основной механической обработки при т-ре 570-600°С в течение 2-3 часов, и после окончательного шлифования – при т-ре 160-180°С и выдержке – 2-2,5 часа. ОТЖИГ ВТОРОГО РОДА

ТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ, СВЯЗАННАЯ С ФАЗОВЫМИ ПРЕВРАЩЕНИЯМИ. Цели отжига 2-го рода -снижение твердости -повышение пластичности -получение однородной мелкозернистой структуры, -полное снижение внутренних напряжений -улучшение обрабатываемости резанием

Это нагрев стали выше критических температур Асз и Ас1, выдержки и медленным охлаждении вместе с печью. В результате этого фазовые превращения приводят к достижению практически равновесного состояния. После отжига 2-рода получаются структуры, указанные в диаграмме состояния железо-цементит.

Следовательно, цель отжига 2-рода-снижение твердости, повышение пластичности и получение однородной мелкозернистой структуры. Одновременно при нем полностью снимаются остаточные напряжения.

При изотермическом отжиге – выдержка происходит при температуре 650°С в другой печи, затем идет охлаждение на спокойном воздухе. При этом уменьшается длительность процесса, структура становится более однородной. Он улучшает обработку резанием, чистоту поверхности, уменьшает деформации. Его используют для поковок (валы, шестерни, зубчатые колеса, муфты и др. детали небольших размеров).

⇐ Предыдущая45678910111213Следующая ⇒ Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

|

Отжиг стали — статьи. Производственное Предприятие «Металлоцентр»

Отжиг стали — это процесс, при котором свойства стали повышаются для лучшей обрабатываемости. Операция представляет собой нагрев металла до отметки, немного превышающей критическую температуру стали (723 градуса по Цельсию), что замедляет ее остывание. Данная процедура проводится для подготовки материала к дальнейшей обработке.

Для чего проводится отжиг стали. Преимущества данного вида обработки

Существует три основные цели отжига стали:

- Сделать сталь более «податливой», чтобы ее можно было легко резать, сверлить и шлифовать.

- Повысить устойчивость металла и сделать его более прочным, чтобы она имел хорошую реакцию термообработки.

- Обеспечить наилучшие возможные свойства в конечном термообработанном продукте.

Таким образом, отжиг:

- размягчает сталь,

- повышает и улучшает обрабатываемость металла,

- повышает пластичность,

- увеличивает прочность,

- делает металл более однородным,

- подготавливает сталь к дальнейшей термической обработке.

Виды отжига стали

Существуют различные виды отжига:

Полный отжиг.

Процесс включает нагрев стали на 30—50 градусов по Цельсию выше критической температуры и поддержание этой температуры в течение определенного периода времени, а затем позволяет материалу медленно остывать внутри самой печи без каких-либо принудительных средств охлаждения. Горячие обработанные листы и отливки из средне- и высокоуглеродистых сталей нуждаются в полном отжиге.

Неполный отжиг

Этот процесс в основном подходит для низкоуглеродистой стали. Материал нагревается до температуры чуть ниже нижней критической температуры стали. Холодная обработка стали, как правило, способствует повышенной твердости и снижению пластичности: это усложняет обработку. Процесс отжига имеет тенденцию к улучшению этих характеристик. В основном осуществляется на холоднокатаной стали, такой как проволочная волоченая сталь и так далее.

Рекристаллизационный отжиг

Крупные отливки или сварные конструкции, как правило, обладают внутренними напряжениями, вызванными главным образом неравномерным охлаждением при их изготовлении. Это внутреннее напряжение вызывает хрупкость в изолированных местах отливок или конструкций, что может привести к внезапной поломке или разрушению материала. Этот процесс включает нагрев отливки или структуры примерно до 650 градусов по Цельсию. Температуру поддерживают постоянно в течение нескольких часов и дают медленно остыть.

Это внутреннее напряжение вызывает хрупкость в изолированных местах отливок или конструкций, что может привести к внезапной поломке или разрушению материала. Этот процесс включает нагрев отливки или структуры примерно до 650 градусов по Цельсию. Температуру поддерживают постоянно в течение нескольких часов и дают медленно остыть.

Диффузионный отжиг

Этот процесс подходит для высокоуглеродистых и легированных сталей, проводится с целью повышения их пластичности. В результате данной операции улучшается внутренняя структура стали. Это можно сделать двумя способами:

Материал нагревается чуть ниже нижней критической температуры около 700 градусов по Цельсию, она поддерживается в течение примерно 8 часов, затем медленно остывает.

Нагрев и охлаждение материала попеременно между температурами: чуть выше и ниже критической температуры.

Изотермический отжиг

Это процесс, при котором сталь нагревается выше верхней критической температуры. Это приводит к тому, что структура стали быстро превращается в аустенитную структуру. Затем сталь охлаждается до температуры ниже нижней критической температуры примерно от 600 до 700 градусов по Цельсию. Это охлаждение осуществляется с помощью принудительного охлаждающего средства. Затем температура поддерживается в течение определенного периода времени для получения однородной структуры в материале. Данная процедура применима для низкоуглеродистых и легированных сталей для повышения их обрабатываемости.

Затем сталь охлаждается до температуры ниже нижней критической температуры примерно от 600 до 700 градусов по Цельсию. Это охлаждение осуществляется с помощью принудительного охлаждающего средства. Затем температура поддерживается в течение определенного периода времени для получения однородной структуры в материале. Данная процедура применима для низкоуглеродистых и легированных сталей для повышения их обрабатываемости.

Как происходит отжиг стали

Нормализация — это процесс, который выполняется перед отжигом, и важно знать, как она работает, чтобы понять принцип отжига. На высоком уровне нормализация — это нагрев стали до высокой температуры для растворения карбида с последующим воздушным охлаждением для образования перлита.

Перлит фактически состоит из двух фаз: феррита и цементита. Феррит — это типичная фаза стали комнатной температуры с очень низким содержанием углерода (менее 0,02%), а цементит — это карбид железа с очень высоким содержанием углерода (примерно 6,67%).

Аустенит обогащается углеродом в зависимости от состава стали и температуры. Обе фазы формируются одновременно в чередующихся полосах, называемых «ламелями», что и есть перлит — «пластинчатая» структура. Это проще всего сделать с эвтектоидной сталью типа 1075, где образуется только перлит (а не карбид или феррит по отдельности).

Отжиг стали подразумевает три основных этапа:

- Нагрев заготовки до аустенитной температурной области — выше 750 °C.

- Равномерное распределение тепла по заготовке. Время может варьироваться в зависимости от размера выборки.

- Остывание детали внутри печи при выключенном источнике тепла.

Выбор вида обжига стали зависит от изначальных свойств металла, а также желаемых требований к будущему изделию. Специалисты компании «Металлоцентр» помогут вам выбрать оптимальную технологию. Обращайтесь по телефонам в Москве: +7 (495) 730-222-4, +7 (985) 540-01-00.

Отжиг стали различного вида: методы, оборудование, особенности

Главная » Обработка металла » Термообработка » Что нужно знать об отжиге стали?

На чтение 4 мин

Содержание

- Что такое отжиг и зачем он нужен?

- Виды

- Изотермический

- Диффузионный

- Рекристаллизационный

- Полный

- Неполный

- Какое оборудование используется?

- Особенности отжига различных видов стали

При производстве разных видов металла сырьё проходит ряд технологических операций. Одна из них — отжиг стали. При проведении этого этапа обработки металл обретает определённые параметры, без которых он не может переходить на следующие технологические операции.

Одна из них — отжиг стали. При проведении этого этапа обработки металл обретает определённые параметры, без которых он не может переходить на следующие технологические операции.

Отжиг стали

Что такое отжиг и зачем он нужен?

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Виды

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию. Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический нагрев отличается от других видов удержанием одной температуры при охлаждении. Это позволяет добиться равномерного и полноценного изменения структуры, что положительно влияет на технические характеристики сплавов, однородных металлов.

Изотермический отжиг

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Какое оборудование используется?

- Шахтные печи. Подходят для разных технологических процессов, связанных с металлическими заготовками.

Могут разогреваться газом или электрическими элементами.

Могут разогреваться газом или электрическими элементами. - Камерные печи. Используются для нагрева заготовок небольшого размера.

- Печи с установленным механизмом выдвигающегося пода. Предназначены для термической обработки крупногабаритных деталей. Сверху на конструкции закрепляется кран балка, с помощью которой заготовки выгружаются, загружаются новые.

- Вакуумные печи. Используются при термообработке быстрорежущих сталей, тугоплавких металлов, титана, меди.

Оборудование для отжига

Особенности отжига различных видов стали

При нагреве разных видов стали нужно учитывать содержание углерода в их составе. Отжиг стали требует знания состава материала. Показатель твердости зависит от температуры нагрева, выдержки, охлаждения.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»;cachedBlocksArray[266488] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

( Пока оценок нет )

Поделиться

annealing_(metallurgy)

Отжиг , в металлургии и материаловедении, представляет собой термическую обработку, при которой материал изменяется, вызывая изменения его свойств, таких как прочность и твердость. Это процесс, который создает условия путем нагревания и поддержания подходящей температуры, а затем охлаждения. Отжиг используется для придания мягкости, снятия внутренних напряжений, уточнения структуры и улучшения свойств холодной обработки.

Это процесс, который создает условия путем нагревания и поддержания подходящей температуры, а затем охлаждения. Отжиг используется для придания мягкости, снятия внутренних напряжений, уточнения структуры и улучшения свойств холодной обработки.

В случае меди, стали и латуни этот процесс выполняется путем существенного нагревания материала (обычно до свечения) в течение некоторого времени и медленного охлаждения. Таким образом, металл размягчается и подготавливается к дальнейшей обработке, такой как формовка, штамповка или формовка.

Дополнительные рекомендуемые знания

Содержимое

|

Стадии отжига

Процесс отжига состоит из трех стадий, первой из которых является фаза восстановления, которая приводит к размягчению металла за счет удаления кристаллических дефектов (основным типом которых является линейный дефект, называемый дислокацией) и внутренних напряжений, которые они вызывают. причина. Вторая фаза — рекристаллизация, когда зарождаются и растут новые зерна, замещающие деформированные внутренними напряжениями. Если продолжить отжиг после завершения рекристаллизации, произойдет рост зерен, при котором микроструктура начнет укрупняться, что может привести к тому, что механические свойства металла будут ниже удовлетворительных.

причина. Вторая фаза — рекристаллизация, когда зарождаются и растут новые зерна, замещающие деформированные внутренними напряжениями. Если продолжить отжиг после завершения рекристаллизации, произойдет рост зерен, при котором микроструктура начнет укрупняться, что может привести к тому, что механические свойства металла будут ниже удовлетворительных.

Отжиг в контролируемой атмосфере

Низкая температура отжига (около 50 °F выше линии C3) может привести к окислению поверхности металла, что приведет к образованию окалины. Если необходимо избежать накипи, отжиг проводят в атмосфере, не содержащей кислорода, углерода и азота (во избежание окисления, науглероживания и азотирования соответственно), такой как эндотермический газ (смесь монооксида углерода, газообразного водорода и азот).

Магнитные свойства мю-металла (сердечники Эспея) придаются отжигом сплава в атмосфере водорода.

Диффузионный отжиг полупроводников

В полупроводниковой промышленности кремниевые пластины отжигают, так что атомы примеси, обычно бора, фосфора или мышьяка, могут быть включены в позиции замещения в кристаллической решетке, что приводит к резким изменениям электрических свойств полупроводникового материала.

Термодинамика отжига

Отжиг происходит путем диффузии атомов внутри твердого материала, так что материал приближается к своему равновесному состоянию. Тепло необходимо для увеличения скорости диффузии, обеспечивая энергию, необходимую для разрыва связей. Движение атомов приводит к перераспределению и разрушению дислокаций в металлах и (в меньшей степени) в керамике. Это изменение дислокаций позволяет металлам легче реформироваться, что увеличивает их пластичность.

Количество инициирующей процесс свободной энергии Гиббса в деформированном металле также уменьшается в процессе отжига. На практике и в промышленности такое уменьшение свободной энергии Гиббса называют «снятием стресса».

Снятие внутренних напряжений является термодинамически самопроизвольным процессом; однако при комнатной температуре это очень медленный процесс. Ускорению этого процесса служат высокие температуры, при которых происходит процесс отжига.

Реакция, облегчающая возвращение нагартованного металла в его свободное от напряжений состояние, имеет множество путей реакции, в основном связанных с устранением градиентов решеточных вакансий в теле металла. Создание решеточных вакансий регулируется уравнением Аррениуса, а миграция/диффузия решеточных вакансий регулируется законами диффузии Фика.

Создание решеточных вакансий регулируется уравнением Аррениуса, а миграция/диффузия решеточных вакансий регулируется законами диффузии Фика.

Механические свойства, такие как твердость и пластичность, изменяются по мере устранения дислокаций и изменения кристаллической решетки металла. При нагревании при определенной температуре и охлаждении атом может оказаться в правильном узле решетки, а рост новых зерен может улучшить механические свойства.

Специализированные циклы отжига

Нормализация

Нормализация — это процесс отжига, при котором металл после нагрева охлаждается на воздухе.

Этот процесс обычно ограничивается закалкой стали. Он используется для измельчения зерен, деформированных в результате холодной обработки, и может улучшить пластичность и ударную вязкость стали. Он включает в себя нагрев стали чуть выше ее верхней критической точки. Его замачивают на короткое время, а затем дают остыть на воздухе. Образуются мелкие зерна, которые дают гораздо более твердый и прочный металл с нормальной прочностью на растяжение, а не с максимальной мягкостью, достигаемой при отжиге.

Полный отжиг

Полный отжиг обычно приводит к самому мягкому состоянию, которое может принять металл. Чтобы выполнить полный отжиг, металл нагревают до точки отжига и выдерживают в течение некоторого времени, чтобы материал полностью аустенизировался. Затем материалу дают медленно остыть, чтобы получить равновесную микроструктуру. В некоторых случаях это означает, что материал охлаждается на воздухе. В других случаях материалу дают остыть в печи. Детали процесса зависят от типа металла и конкретного сплава. В любом случае в результате получается более пластичный материал, который имеет большее удлинение и уменьшение площади, но более низкий предел текучести и предел прочности при растяжении. Этот процесс также называется отжигом LP для пластинчатого перлита в сталелитейной промышленности, в отличие от технологического отжига, который не заботится о микроструктуре и имеет целью только размягчение материала. Часто отожженный материал подвергается механической обработке, после чего следует дальнейшая термообработка для получения желаемых конечных свойств.

См. также

- Отпуск, который очень похож на снятие напряжений и термообработка после сварки (PWHT)

- Отжиг (стекло)

- Термическая обработка

- Параметр Холломона-Джаффе

9 Типы отжига — Условия и требования [обновлено]

Перед типами отжига , необходимо знать Отжиг или размягчение стали значение . Отжиг стали означает нагрев стали до заданной температуры, выдержку стали при этой температуре в течение заданного времени и, наконец, медленное охлаждение до комнатной температуры.

В комплексном руководстве по отжигу стали обсуждаются следующие темы;

- Отжиг развитие микроструктуры

- Стадии отжига

- Типы отжига

- Снятие текстуры, разработанная во время простуды с размягчением

- Расчеты размер зерна и ориентация на зерна. Мы можем использовать ImageJ и Origin 8.

- Испытание на твердость по Виккеру

- Испытание на твердость по Бринеллю

- Испытание на твердость по Роквеллу

- Диаграмма ТТТ в стали

- Влияние легирующих элементов на сталь | Диаграмма ТТТ | Фазовая диаграмма карбида железа

- Процесс отпуска стали

- Дефект при термической обработке

- Для снятия внутренних напряжений, возникающих в стали во время затвердевания

- Для улучшения обрабатываемости

- Для уменьшения размера зерна грубой структуры

- Для улучшения прочности и пластичности диаграмма.

Существует три основных заранее определенных типа отжига, предназначенных для тех температурных диапазонов, которые:

Существует три основных заранее определенных типа отжига, предназначенных для тех температурных диапазонов, которые: - Полный отжиг

- Частичный отжиг

- Подкритический отжиг

Помимо температуры, время имеет первостепенное значение. Особенности микроструктуры также влияют на время и температуру отжига. В приведенном ниже посте мы упомянули обычно используемые в отрасли методы смягчения;

Типы отжига Существует девять типов отжига в зависимости от температуры, цели и атмосферы размягчения, а именно:

- Full Annealing

- Iso-thermal annealing

- Diffusion Annealing

- Partial annealing

- Recrystallization Annealing

- Process annealing

- Spheroidization annealing

- Bright Annealing

- Отжиг для снятия напряжения

Типы отжига в зависимости от требуемых температур отображаются ниже;

Содержание

Полный отжиг (Виды отжига)

В этом процессе сталь нагревают до верхней критической температуры, а затем, после достижения гомогенного аустенита, медленно охлаждают.

Требования к температуре в случае доэвтектоидной стали и заэвтектоидной стали по-разному упоминаются ниже;

Требования к температуре в случае доэвтектоидной стали и заэвтектоидной стали по-разному упоминаются ниже;Эта разница в требованиях к температуре объясняется выше в разделе развития микроструктуры.

Скорость нагрева также является важным фактором при полном отжиге. Полный отжиг обеспечивает более мягкую структуру с меньшей твердостью и высокой пластичностью. При более низкой скорости нагрева размер аустенита увеличивается в большей степени, образуя очень крупные зерна при охлаждении. Это приводит к чрезвычайно низкой твердости.

Очень крупные зерна перлита и цементита также могут быть получены в случае более высокой температуры аустенизации и более длительного времени выдержки. После видов разупрочнения мы изучили влияние температуры аустенизации на размер зерна отожженной структуры и его связь с механическими свойствами.

Цель полного отжига

- Измельчение размера зерна в горячедеформированных и литейных сталях;

Горячедеформированные и литые стали имеют грубую микроструктуру.

Грубая микроструктура может также включать развитие видманштеттовской микроструктуры. Единственный возможный способ оптимизировать микроструктуру для получения более тонкого перлита. Это возможно с помощью процесса полного отжига. В этом процессе сталь с грубой микроструктурой или видманштеттовыми характеристиками быстро нагревают до температуры аустенита для получения полного тонкого аустенита. Затем, оттуда, мы используем медленное охлаждение, чтобы получить относительно более тонкую микроструктуру без напряжения, имеющую большую твердость.

Грубая микроструктура может также включать развитие видманштеттовской микроструктуры. Единственный возможный способ оптимизировать микроструктуру для получения более тонкого перлита. Это возможно с помощью процесса полного отжига. В этом процессе сталь с грубой микроструктурой или видманштеттовыми характеристиками быстро нагревают до температуры аустенита для получения полного тонкого аустенита. Затем, оттуда, мы используем медленное охлаждение, чтобы получить относительно более тонкую микроструктуру без напряжения, имеющую большую твердость.- Для снятия внутренних напряжений

Мы говорили о стадиях размягчения, когда напряжения снимаются в процессе диффузии, а максимальные напряжения снимаются еще до пересечения линии A1. В некоторых случаях, например, для сложных форм, требующих постобработки, нам нужно было удалить все возможные типы напряжений, чтобы снизить процент брака при обработке. В этих особых случаях предпочтительным является полный отжиг.

- · Размягчение стали перед процессом механической обработки

Мы обсуждали выше; процесс механической обработки требует удаления материала с использованием инструментов. Этот процесс удаления вызывает большие напряжения в материале. Вероятность возникновения трещин увеличивается, если сталь содержит большое количество остаточных напряжений.

- · Удаление микроструктурных дефектов

Изотермический отжиг

При полном отжиге сталь нагревается выше линии А3, а затем медленно охлаждается. Хотя этот процесс кажется необходимым, время, необходимое для завершения процесса, значительно делает его неэкономичным в некоторых случаях. Изотермический отжиг считается модифицированной формой полного размягчения. В основном этим процессом могут быть полностью отожжены более короткие и менее сложные детали, которые обычно не подвержены высоким внутренним напряжениям. Вы можете увидеть разницу на картинке, приведенной в разделе «Полный отжиг».

При изотермическом отжиге сталь нагревается выше верхней критической температуры, что обеспечивает равномерную аустенизацию всей стальной детали. После этого стальная деталь быстро охлаждается ниже линии Al или эвтектоидного превращения, т.е. 600-700°С. Для такого быстрого охлаждения используется отдельная печь, в которой поддерживается эта температура. От этой температуры сталь охлаждается на воздухе.

Этот процесс подходит для последующей обработки компонентов. В этом процессе, поскольку медленное охлаждение эффективно используется только в низкотемпературной области, будет сэкономлено время, что сделает процесс полного отжига очень экономичным. Как и в случае полного процесса отжига, заэвтектоидные стали не могут обрабатываться с помощью этого процесса.

Диффузионный отжиг

Литые конструкции обычно содержат различные дефекты литья, такие как дендритная структура, сегрегация легирующих элементов и столбчатые зерна, вызывающие неоднородность и относительно более низкие механические свойства.

Эти типы дефектов чаще встречаются в отливках из простой углеродистой стали и отливках из высоколегированной стали.

Эти типы дефектов чаще встречаются в отливках из простой углеродистой стали и отливках из высоколегированной стали.Для устранения этих дефектов используется технологический отжиг. При этом особом виде диффузионного отжига стальную отливку нагревают до достаточно высокой температуры в аустенитной области и выдерживают там 10-20 часов. Это время выдержки при такой высокой температуре дается для оболочки, чтобы обеспечить диффузию элементов и удаление дендритной структуры. После выдержки отливку охлаждают в печи. Мы уже обсуждали, что в заэвтектоидных сталях, где существует вероятность образования цементитной сетки на границах зерен, процесс нормализации используется вместо печного охлаждения.

Поскольку стальная деталь нагревается до высокой температуры и остается там в течение 10-20 часов, вероятность образования накипи на поверхности стали выше. Это образование накипи требует удаления отожженной поверхности после завершения процесса, что приводит к увеличению стоимости продукта.

Помимо образования накипи, во время этого процесса диффузионного отжига также происходит укрупнение зерна. При высокотемпературной выдержке происходит укрупнение аустенитных зерен, в результате чего образуется грубая перлитная микроструктура. Грубая микроструктура перлита обеспечивает более низкие механические свойства. Эта проблема решается вторым процессом низкотемпературного размягчения для измельчения зерна или процесса холодной обработки.

Более высокая температура нагрева, более длительное время выдержки, образование окалины и устранение укрупнения зерна в стальных отливках делают этот процесс дорогостоящим.

Частичный отжиг (Виды отжига)

Другим названием частичного отжига является межкритический отжиг. Межкритический член указывает на область между верхним и нижним критическими участками фазовой диаграммы. I t упоминается Раздел развития микроструктуры отжига, есть две области, т. е. доэвтектоидные стали и заэвтектоидные стали.

Этот тип обработки особенно подходит для заэвтектоидных сталей.

Этот тип обработки особенно подходит для заэвтектоидных сталей.При частичном отжиге сталь нагревается чуть выше линии A1, после чего производится медленное охлаждение. Как мы объяснили в развитии микроструктуры, частичный отжиг предпочтительнее для высокоуглеродистых сталей, поскольку он приводит к образованию тонкого перлита и мартенсита вместо хрупкой сети мартенсита по границам зерен.

Этот вид отжига также предпочтителен для доэвтектоидных сталей, требующих только улучшения обрабатываемости. При высоких температурах, таких как линия выше A1, цельнозерновой материал не подвержен деформации и снижает вероятность растрескивания во время обработки. Поскольку температура и время процесса меньше по сравнению с полным отжигом, по возможности частичный отжиг предпочтительнее полного отжига.

В структурах, где присутствовал крупнозернистый перлит или видманштеттеновый феррит, частичный отжиг становится неэффективным. При частичном отжиге аустенитное превращение является неполным и не может полностью удалить имеющуюся видманштеттову структуру.

Так что в этих случаях предпочтительнее полное умягчение.

Так что в этих случаях предпочтительнее полное умягчение.Рекристаллизационный отжиг

Рекристаллизационный отжиг считается докритическим отжигом. Этот тип умягчения выполняется ниже эвтектоидного преобразования или линии A1. Поэтому никакого фазового превращения не произойдет.

Рекристаллизация в названии предполагает, что размягчение выполняется с областью второй стадии отжига. В этой области, как объяснялось ранее, все напряженные удлиненные зерна превращаются в равноосные мелкие зерна. Температуру рекристаллизации можно оценить по следующей формуле;

Эта формула предполагает, что чистое железо имеет температуру рекристаллизации 450-490oC. Мы должны понимать несколько важных фактов, таких как присутствие углерода и других легирующих элементов, которые замедляют процесс диффузии и снижают температуру рекристаллизации. Поэтому рекристаллизационная температура разупрочнения увеличивается с увеличением добавки углерода и легирующих элементов.

Для низкоуглеродистой и среднеуглеродистой стали температуру рекристаллизации повышают до 650-690°С.

Для высокоуглеродистой стали температуру рекристаллизации повышают до 710°С. напряжения, возникающие при механической обработке и измельчении зерна.

Для высокоуглеродистой стали температуру рекристаллизации повышают до 710°С. напряжения, возникающие при механической обработке и измельчении зерна.Здесь следует понимать, что рекристаллизация также зависит от механической обработки. Как объяснялось ранее, недавно развитые зерна образуются за счет движения границ зерен под большим углом и для уменьшения энергии деформации, запасенной в материале. В отсутствие высокой энергии деформации границы зерен уже будут находиться в равновесном положении, и диффузия невозможна, что приведет к укрупнению зерен без зарождения субзерен.

Процесс отжига

Используемое здесь слово процесс указывает на то, что размягчение этого типа выполняется как своего рода промежуточный этап. Другое название, которое мы можем дать технологическому отжигу, — это промежуточный рекристаллизационный отжиг.

При чрезмерной механической обработке вводят несколько промежуточных процессов отжига для снятия напряжения.

На этих стадиях технологического отжига рекристаллизация может быть полностью завершена, а может и не быть завершена. Это отличает рекристаллизационный отжиг от частичного отжига.

На этих стадиях технологического отжига рекристаллизация может быть полностью завершена, а может и не быть завершена. Это отличает рекристаллизационный отжиг от частичного отжига.Детали, которые изготавливаются методом холодной обработки, такой как штамповка, экструзия, прокатка, часто подвергаются этой обработке.

Температура технологического отжига аналогична рекристаллизационному отжигу.

Сфероидизация (Виды отжига)

Этот тип разупрочнения применяется для получения максимальной мягкости стальных конструкций, в частности, из высоколегированных инструментальных сталей и высокоуглеродистых сталей. Микроструктура сфероидизированной стали представляет собой крупные глобулы цементита вместе с ферритовой матрицей. В среднеуглеродистой стали предпочтительна 50% сфероидальная микроструктура и 50% пластинчатая микроструктура для достижения оптимальных свойств. Станки являются важными приложениями сфероидизации.

Хорошая обработка требует выполнения следующих требований;

Хорошая обработка требует выполнения следующих требований; - Сила резания и скорость

- Чистота обработанной поверхности

Сила резания и скорость имеют косвенную связь. При более высокой скорости резания создаваемая сила мала. Сталь, обработанная с использованием высокой скорости резания, имеет хорошее качество поверхности и улучшает обрабатываемость.

В случае закаленной стали, твердость которой зависит от тонкой структуры и мартенситного превращения, необходимая сила резания очень высока, что автоматически снижает скорость резания обрабатываемого металла.

В случае чрезвычайно мягких сталей, когда при механической обработке образуются длинные непрерывные токарные обработки, а не непрерывная мелкая стружка. Это приводит к плохой поверхности машины, и в результате качество машины считается плохим.

Итак, мы установили здесь критерии, средний уровень прочности и твердости важен для лучшей обрабатываемости.

В случае отожженной низкоуглеродистой стали твердость очень низкая. Вот почему нормализованная низкоуглеродистая сталь обеспечивает оптимальный уровень твердости и ударной вязкости для обрабатываемости.

В случае среднеуглеродистой стали твердость и ударная вязкость находятся в балансе уже в отожженном состоянии. Вот почему среднеуглеродистая сталь легче обрабатывается в отожженном состоянии.

В случае высокоуглеродистой стали, инструментальной стали, подшипниковой стали и других классов легированных сталей твердость очень высока. Сфероидизация проводится для получения шаровидного цементита, чтобы сделать структуру мягкой, что обеспечивает оптимальные свойства для обрабатываемости.

Сфероидизирующая трансформация