Схема контактной сварки: Контактная сварка – схема сборки аппарата точечной сварки своими руками + Видео

Содержание

Контактная сварка | Рудетранс

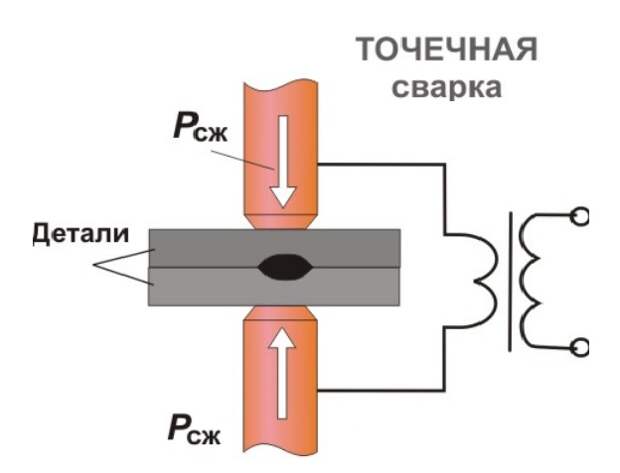

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Родоначальник контактной сварки — английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

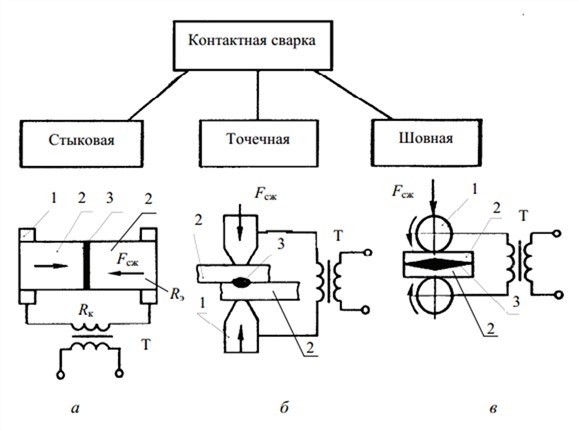

Основные способы контактной сварки

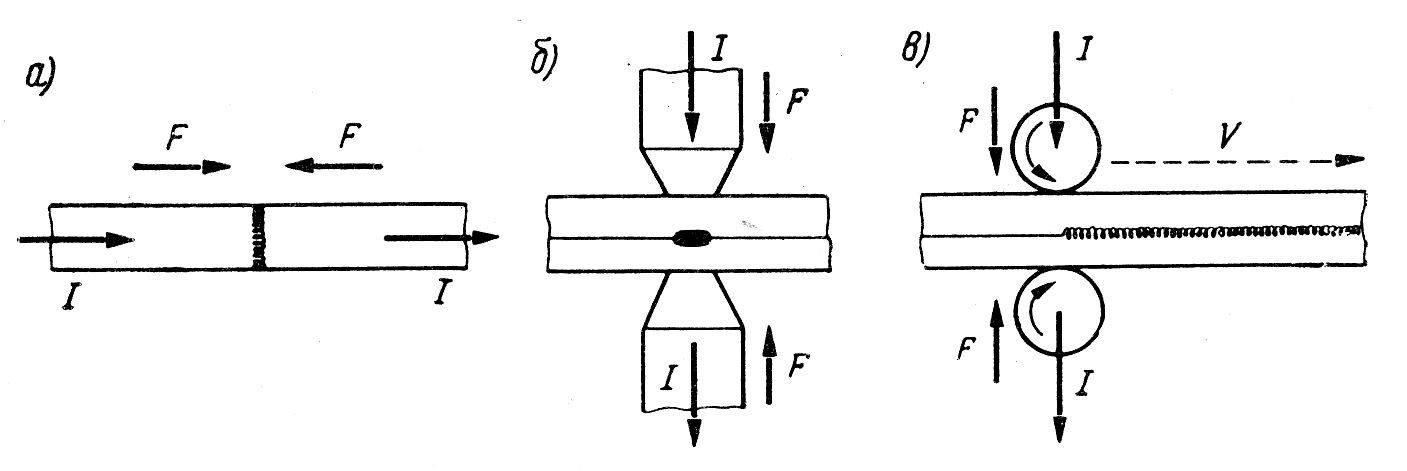

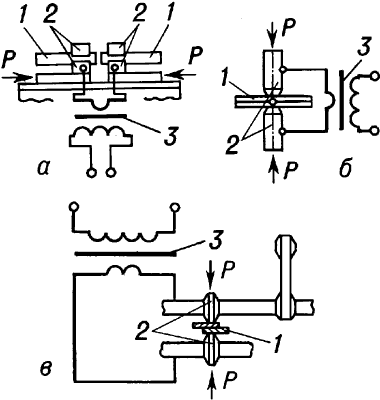

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

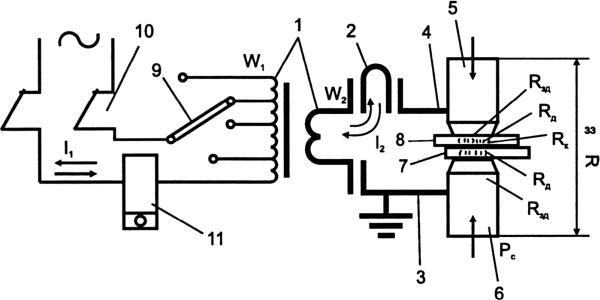

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7 — привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10 — аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок. С органов управления поступают команды на сжатие «С» электродов или зажатие «3» деталей, на включение «Т» и отключение «О» сварочного тока, на вращение «В» роликов, на включение «а» регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки — это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация.

Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

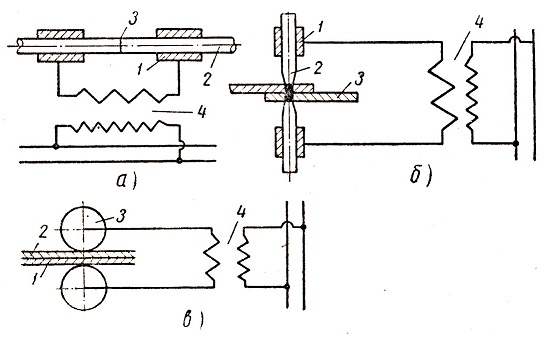

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм и 1 : 5 при D > 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление Кэ-д —> min), в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта. Сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать.

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать. Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

Q= Iсв2Rсвt,

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z,

где U2 — напряжение на вторичном контуре сварочной машины, a Z — полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов.

С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки — это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим — выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке — это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод — деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Контактная сварка своими руками из микроволновки: сварочный аппарат из трансформатора

активно применяется в разных отраслях промышленности уже много лет. Не менее актуальна она в домашних мастерских, ремонтных цехах и гаражах, где ее успешно реализуют умельцы своими силами для выполнения разнообразных операций, связанных с металлом.

Стоимость серийного оборудования для подобных технологических операций довольно высока, но агрегат для контактной сварки может быть сконструирован .

Содержание

- Коротко о технологиях точечной контактной сварки

- Контактная сварка, собранная своими руками

- Схема устройства самодельного сварного аппарата

- Необходимые в работе материалы и инструменты

- Электроды для точечного сварочного аппарата

- Управление самодельным сварным аппаратом

- Заключение

Коротко о технологиях точечной контактной сварки

Технология контактной представляет собой особый метод соединения металлозаготовок в виде листов проката или приваривания разного рода штучных изделий к металлоконструкциям. К примеру, болтов, шайб, заклепок и т.п.

Наиболее широко контактное сваривание применяется на промышленных предприятиях автомобилестроения, самолетостроения и приборостроения, так как позволяет создавать надежные и долговечные сварные швы без дефектов, риска деформации поверхностей в процессе или после сварки.

Для выполнения бытовых операций с металлическими изделиями подойдет самостоятельно изготовленная из микроволновки. Она позволит без особенных трудностей выполнить соединение в единое целое нескольких отдельных металлических частей забора, труб, деталей авто, мотоцикла и т.п.

Она позволит без особенных трудностей выполнить соединение в единое целое нескольких отдельных металлических частей забора, труб, деталей авто, мотоцикла и т.п.

Но при этом сварщику не потребуется тратиться на покупку специального сварного оборудования.

Точечная сварка, собранная своими руками в маленькой ремонтной мастерской, непременно должна отвечать определенным требованиям, предъявляемой к такому оборудованию.

Способ контактной сварки.

И, в том числе, нормам безопасности, нарушение которых может спровоцировать ряд негативных последствий для здоровья мастера: от маленьких ожогов на коже рук до серьезных повреждений тела человека. Тогда агрегат будет в полной мере справляться с возложенными на него функциями.

Суть работы самодельного аппарата для сварки аналогична функционированию споттера. Изготовленная модель из микроволновой печи питается от обычной сети в 220В.

Переделанный своими руками трансформатор занижает напряжение до безопасного значения ‒ 12В, а силу тока, наоборот, увеличивает до величины нагрева металла до температуры его плавления.

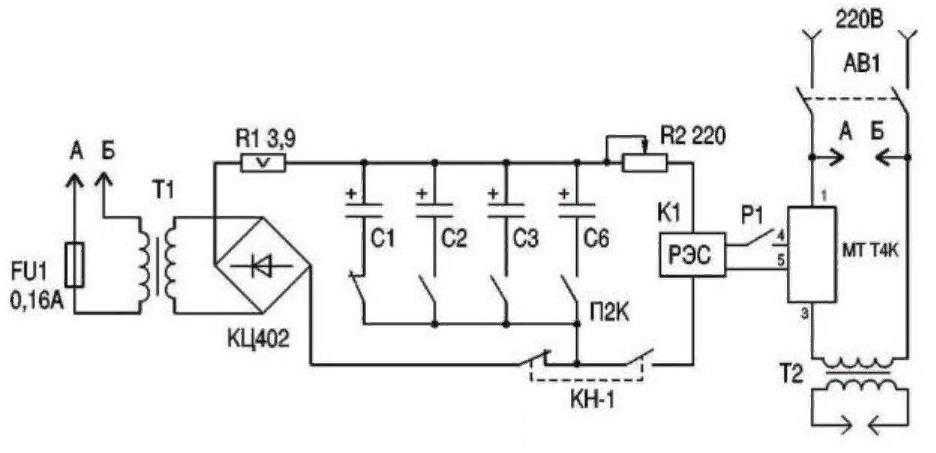

Ток после преобразования подается на конденсаторы для их зарядки. Когда электричество накопится в достаточном объеме, реле переведет напряжение к рабочим контактам.

Свариваемое изделие помещают между медными электродами, которые замыкаются и провоцируют появление мощного импульса временной длиной от 0,01 до 0,1 с. Точка в зоне контакта плавится под воздействием этого импульса, а после остывания можно заметить образование сварного шва.

Если мастер справился с задачей, не допустив нарушения технологии, то швы будут лишены каких либо дефектов: сколов, трещин, кратеров и т.п.

Далее снова происходит накопление электрического заряда на конденсаторе для следующего сварочного цикла. Такая схема контактной точечной сварки, собранной своими силами из микроволновой печи, передает обобщенную суть работы сварного аппарата при работе с металлическими конструкциями.

Но при наличии желания мастер может ее усовершенствовать, разработав различные вариации модели, исходя из актуальной мощности устройства.

Наличие самодельной точечной сварки предоставляет даже малоопытному сварщику широкий круг дополнительных возможностей:

- создание соединений деталей из листов металлопроката незначительной толщины;

- работа с легкоплавкими металлами;

- придание сварному шву аккуратного вида, надежности и высокой прочности.

Основное достоинство такой сварки мини размера ‒ возможность овладеть сварочным искусством без помощи высококвалифицированного мастера. При наличии базовых знаний о сварке умелец может самостоятельно изучить все тонкости работы с самодельным агрегатом.

Стоит лишь некоторое время потренироваться выполнять сварочные швы своими силами, чтобы добиться с помощью самодельного оборудования высокой производительности труда и низких затрат расходников.

Контактная сварка, собранная своими руками

Изготовление сварочного аппарата.

С целью получения надежного сварочного агрегата, необязательно приобретать дорогостоящую модель. Сварку делаем из микроволновки своими руками, если в распоряжении мастера есть такой прибор.

Агрегат сваривает электродом кромки металлоизделий и собирается по такому же принципу, как и в случае применения специального оборудования, но обойдется мастеру в разы дешевле профессионального агрегата.

Прежде чем рассказать, как сделать контактную сварку своими силами, отметим важную деталь. Наиболее значимым элементом в СВЧ печи в процессе сборки сварного аппарата является трансформатор от микроволновой печи.

Он обеспечит сварку высоким напряжением ввиду наличия большого коэффициента трансформации. Поэтому для самодельной точечной сварки следует подбирать печи больших размеров.

Для расплавления кромок металлических изделий, которые соединяются путем контактной сварки, необходим ток высокой силы. Величина напряжения при этом не влияет на качество сварных швов, поэтому во внимание не берется. В большинстве случаев применяется уровень до 3-х Вольт.

Мощность трансформатора нужно подбирать с учетом толщины деталей, с которыми планируется работать в дальнейшем:

- при толщине до 1 мм актуальна модность в районе 1000 Вт;

- при толщине до 2 мм ‒ в районе 2000 Вт;

- при толщине до 3 мм ‒ в районе 5000 Вт.

Если данные условия будут соблюдены, получится действительно высокопроизводительный сварочный аппарат для использования в быту.

Схема устройства самодельного сварного аппарата

Основной элемент любого аппарата для контактной сварки ‒ это трансформатор, который стоит изъять из старой микроволновки. Важное условие – прибор должен быть рабочим.

Самодельный будет способен соединять листы стали с толщиной до 1 мм, если при его сборке использовать мощный трансформатор. Оптимально, если величина мощности превысит 1 кВт. Если же работать придется с более толстыми стальными листами, потребуется два трансформатора, обобщенных обмоткой.

На заметку! Дабы не допустить ошибок при сборке самодельного сварного оборудования, важно составить схему соединения его конструктивных элементов. Следуя ей, можно без каких-либо трудностей собрать сварочный аппарат для бытового использования из СВЧ печи.

Следуя ей, можно без каких-либо трудностей собрать сварочный аппарат для бытового использования из СВЧ печи.

Схемы самодельных сварных агрегатов также в большом количестве присутствуют в интернете на форумах сварщиков. Они помогут изготовить агрегат, служащий хорошим подспорьем для выполнения сварных операций в быту, и будут значительно более экономичными по стоимости, нежели магазинные версии.

Тем более что дорогостоящее профессиональное оборудование не всегда целесообразно покупать для выполнения мелких бытовых операций.

Сборка рабочей части устройства позволяет оперативно выполнить соединение сварных электродов, и зажать металлическое изделие между ними.

Устройство трансформатора микроволновки.

Технологически всю работу можно разделить на две части:

- Создание нижнего основания контактной сварки своими руками из микроволновой печки.

С этой целью используется профиль, штанга или деревянный брус. Один его конец нужно крепко зафиксировать на корпусе при помощи саморезов, обеспечивающих жесткую фиксацию. На второй край требуется подсоединить нижний сварочный электрод с подведенным к нему кабелем от трансформатора. Для жесткой фиксации провода его приматывают к штанге.

На второй край требуется подсоединить нижний сварочный электрод с подведенным к нему кабелем от трансформатора. Для жесткой фиксации провода его приматывают к штанге. - Обустройство верхней подвижной части устройства в виде рычага.

Функцию оси может выполнить длинный не ржавый гвоздь, а стойки по бокам изготавливаются из брусков или профилей. Не стоит допускать наличие зазоров между стойками и основанием самодельного рычага, в противном случае может снизиться точность соответствия верхней и нижней части и точности самой сварки.

В начале работы из микроволновки изымают трансформатор, но этот элемент потребуется не весь, а лишь некоторые его части. А именно, магнитопровод и первичная обмотка. В то же время, шунты по обе стороны трансформатора и вторичную обмотку аккуратно демонтируют за ненадобностью.

Далее, на трансформатор потребуется соорудить новую обмотку, для чего применяют многожильный провод с сечением не менее 100 мм2. Кабель для сварки проводов наматывается в 2-3 витка. Но если на проводе присутствует слишком толстая изоляция, то ее можно убрать и заменить текстильной изолентой.

Но если на проводе присутствует слишком толстая изоляция, то ее можно убрать и заменить текстильной изолентой.

Если агрегат нужно сделать мощным, для него используется два трансформатора, а повторную обмотку для них делают общей. При этом крайне важно верно осуществить соединение выводов с первичных обмоток обоих трансформаторов, чтобы не снизилась мощность сварного аппарата.

Следующие этапы работы по изготовлению контактной сварки из микроволновой печи своими руками выглядят следующим образом:

- установка системы управления агрегатом, позволяющей наладить бесперебойное сваривание металлических изделий точечным контактным методом;

- изготовление и подсоединение сварных электродов, диаметр и вид которых подбирается с учетом характеристик рабочих деталей;

- монтаж внутренней части агрегата для контактной сварки в надежный корпус от старой бытовой техники, демонстрирующий высокую стойкость к воздействию негативных факторов из окружающей среды.

Самодельная контактная сварка из микроволновой печки, созданная по такой инструкции, может справиться с:

- сеткой;

- клетками;

- прутками с диаметром до 3 мм;

- пластинами металла до 3 мм.

Все эти изделия без особенных трудностей могут использоваться для создания металлоконструкций с помощью собранного своими силами агрегата для точечной сварки.

Необходимые в работе материалы и инструменты

Если в распоряжении мастера имеется микроволновка, которая больше не используется по прямому назначению, из нее можно смастерить аналог профессионального оборудования проведения для сварочных работ.

Способ сваривания деталей точечной сваркой.

В процессе работы мастеру потребуется следующие комплектующие детали будущей микроимпульсной сварки, вспомогательные приспособления и инвентарь для сборки агрегата:

- переделанный трансформатор от микроволновки или АКБ батареи;

- провод приличного диаметра из меди или жгут проводов небольшого размера;

- рычаги, выполняющие функции прижимов;

- основание для установки сварочного аппарата;

- зажимные струбцины;

- отвертки разного вида и размера;

- кабели;

- обмоточные материалы;

- электроды из меди, за счет которых и будет выполняться сварка;

- кнопка.

Важно! Если нужно изготовить мощную точечную сварку из бывшей в употреблении микроволновки, понадобится два трансформатора. От количества этих конструктивных деталей бывшего в употреблении изделия будет зависеть уровень максимальной мощности самодельной сварки.

Электроды для точечного сварочного аппарата

Точечная контактная сварка выполняется путем замыкания двух электродов. Их можно смастерить собственными силами из медного прутка или жала профессионального паяльника, если агрегату не требуется высокая мощность.

Специальную проволоку для сварочного аппарата из трансформатора микроволновки подсоединяют к проводу от аппарата посредством медного наконечника, соединенного с ним пайкой.

Схема электрическая сварочного аппарата.

Место внутри наконечника ограниченно, поэтому неопытные мастера не сразу могут провести сквозь него кабель. Задачу выполнить проще, если смазать провод маслом или солидолом. Далее, наконечник нужно аккуратно совместить с электродом болтовым соединением высокой надежности.

Тогда рост сопротивления в местах ненадежного контакта не спровоцирует потерю мощности аппарата. Предварительно в электроде и наконечнике важно организовать одинаковые по размеру отверстия.

На заметку! Крепежные элементы для сборки самодельного сварочного аппарата из микроволновой печи стоит подбирать или ее сплавов. Медные болты, гайки для соединения электродов и наконечников с проводами отличаются минимальной величиной электрического сопротивления.

Если все соединения отдельных конструктивных элементов для контактной точечной сварки будут надежными, это значительным образом упростит обслуживание оборудования в будущем. Работа будет выполняться быстро, а сварные швы приобретут высокие эксплуатационные параметры.

Управление самодельным сварным аппаратом

Управление аппаратом из микроволновки, изготовленного своими руками, не составит особых трудностей даже для неопытного мастера. Оно осуществляется с помощью двух элементов: рычага и выключателя.

Рычаг отвечает за силу сжатия между электродами, определяющую надежность контакта соединяемых деталей в точке выполнения сварки. Поэтому его важно дополнить винтовыми элементами, обеспечивающими еще более значительную силу сжатия.

Рычаг в нерабочем состоянии самостоятельно отводится вверх, что позволит предотвратить произвольное замыкание контактов и беспрепятственный доступ к заведению изделия. Для этого к его основанию следует закрепить пружину с карбюратора актуальной жесткости.

Специализированное производственное оборудование, используемое с целью соединения листов стали со значительной толщиной, имеют элементы сжатия, способные создавать давление от 50 до 1000 кг, исходя из необходимости.

Для точечной сварки из микроволновки, применяемой для нерегулярных и простых работ в домашних условиях, будет достаточно давления до 30 кг.

Для большего комфорта сварщика, простоты работы и увеличения силы сжатия до актуального значения, прижимной рычаг стоит сделать длинным. Оптимальная длина ‒ 60 см.

С его помощью можно увеличить прилагаемое усилие в 10 раз, а это значит, что при давлении на рычаг с усилием 3 кг, электроды и соединяемые металлические детали будут сжиматься силой, равной 30 кг.

То есть, даже незначительное по силе нажатие на рычаг рукой сварщика, позволит ему запустить сварной процесс и точно провести электродом по рабочей поверхности металла.

На заметку! Крайне важно надежно зафиксировать сварное оборудование на поверхности рабочего стола, для чего применяют струбцины соответствующего размера. В противном случае, при надавливании на такой рычаг сам аппарат может сдвигаться с места, что может стать причиной серьезных дефектов сварных швов на металлоконструкции.

В противном случае, при надавливании на такой рычаг сам аппарат может сдвигаться с места, что может стать причиной серьезных дефектов сварных швов на металлоконструкции.

Варианты конструкции сварочного аппарата.

Выключатель отвечает в устройстве за подачу тока к электродам для сварки и подключается к цепи первичной обмотки трансформатора. Напомним, что сила тока во вторичной обмотке значительно превышает аналогичный показатель первичной обмотки.

Если подсоединить выключатель ко вторичной обмотке, он спровоцирует образование дополнительного сопротивления, и произойдет приваривание его контактов под воздействием сильного тока.

Располагайте выключатель непосредственно на рычаге, если он используется в качестве прижимного механизма. В таком случае вторая рука сварщика останется свободной, и ею можно будет придерживать свариваемые детали.

Это позволит улучшить качество сварных швов, так как повыситься прицельность и точность ведения электрода по поверхности рабочего изделия.

Основные операции по сбору точечной сварки своими руками из обычной б/у микроволновки завершены.

Мастеру останется лишь потренироваться перед началом работы, что позволит понять суть и вникнуть в особенности протекания основных процессов сварки различных металлов, исходя из формы и толщины металлоизделий. И только потом можно приступать к практическому применению самодельного оборудования из микроволновки.

Важно! Особенностью работы на оборудовании для точечной сварки, изготовленном своими руками из микроволновки, заключается в том, что подавать ток нужно только на сжатые электроды.

Если подача тока осуществляется на электроды, не находящиеся в состоянии сжатия, сварщик столкнется с интенсивным искрением сварной проволоки и ее активным подгоранием.

Еще одной проблемой, с которой может столкнуться мастер в процессе применения самодельного агрегата для сваривания металлических деталей, является риск сильного нагрева трансформатора и токопроводящих элементов этого оборудования.

Такая ситуация приводит к выходу самодельной модели из строя. Избежать перегрева позволит создание простейшей системы охлаждения сварочного аппарата из вентилятора.

Еще одной хитростью, уберегающей точечную сварку от перегрева, являются такие временные перерывы в ее работе, на протяжении которых трансформатор и токопроводящие элементы успевают остыть.

Время выдержки сварных электродов под током в сжатом состоянии при сварных операциях нужно контролировать визуально, с учетом цвета точки в месте соединения. Малоопытный сварщик может применить с этой целью специальное реле.

https://youtu.be/eUmhrj36UNQ

Заключение

Бытовую сварку из трансформатора микроволновки можно сделать при минимуме материальных вложений и временных затрат в бытовых условиях. Технология сборки контактной сварки из микроволновки проста и не требует наличия дорогостоящего оборудования, специфического инвентаря, редких материалов.

Важно подготовить подробную схему сборки агрегата, проявить бдительность при разборке СВЧ печи и сборке самодельной сварки на ее основе. Тогда сварщику удастся сэкономить и выполнять ряд несложных сварочных операций по соединению металлических деталей в бытовых условиях самодельным оборудованием.

Тогда сварщику удастся сэкономить и выполнять ряд несложных сварочных операций по соединению металлических деталей в бытовых условиях самодельным оборудованием.

Схемы питания машин контактной сварки

Применяются следующие схемы питания:

1. Однофазные машины переменного тока.

2. Машины с накоплением энергии во время пауз между сварочными импульсами.

3. Низкочастотные с питанием трансформатора от трехфазной цепи через выпрямитель.

4. Машины с выпрямлением сварочного тока во вторичном контуре, питание от трехфазной цепи и трехфазного трансформатора.

Достоинства:

1. Простота преобразования энергии.

2. Широкий диапазон регулирования сварочного тока за счет изменения угла управления вентилем.

Современная аппаратура обеспечивает синхронное включение сварочного тока. При этом предусматривается, что последовательность импульсов начинается с полупериода другого направления, чтобы уничтожить остаточный магнитный поток с предыдущего полупериода.

3. Регулирование длительности сварочного импульса можно осуществлять под 0, 0,1 сек. до очень больших пределов, определяя лишь целостность охлаждения обмоток трансформатора и токоведущих элементов.

Недостатки:

1. Неравномерная нагрузка фаз потребления энергии из фазы А и В, из С — нет. Надо чередовать фазы.

2. Высокая индуктивность вторичного и первичного контура. Особенно высокая индуктивность сопротивления и потери при высоких размеров вылета и размеров высоты, при введении перритных масс в контур. Эта огромная мощность машин до 300-400кВА для точечных машин, для рельефных машин – до 2000кВА

Нежелательно изготавливать машины большой мощности, т.к. тепловая мощность, выделяется на деталь значительно меньше (составляет 50-60% от мощности).

3. Больше потери.

Используют низкочастотные машины (чтобы компенсировать эти недостатки).

Индуктивное сопротивление первичной и вторичной обмотки терристора и сварочного контура меньше, чем при переменном токе, т.к. скорость изменения тока в несколько раз меньше, чем при переменном токе частотой 50 Гц.

Равномерно нагружающаяся фазовая сеть. Потери снижаются. Недостаток: ограниченная продолжительность импульса, чем больше коэффициент трансформации, тем длительность импульса больше, амплитудное значение уменьшается.

низкочастотная машина.

Контактные машины с выпрямлением тока во вторичном контуре

Основным минусом низкочастотной машины является ограниченное время протекания сварочного импульса. Гораздо большую длительность при min потерях обеспечивает машина с выпрямителем сварочного тока во вторичном контуре. Используется 3-х фазный трансформатор.

Тиристоры Т1,Т2, Т3 подают на соответствующие обмотки трансформатора Тр. полупериуды соответствующих фаз сдвинутых на 120 градусов. Длительность протекания импульса практически неограниченна, но следует учитывать что следование импульса в одном направлении в каждой фазе оставляет остаточный магнитный поток. Однако импульсы по другим фазам замыкают магнитный поток через соседний стержень.

полупериуды соответствующих фаз сдвинутых на 120 градусов. Длительность протекания импульса практически неограниченна, но следует учитывать что следование импульса в одном направлении в каждой фазе оставляет остаточный магнитный поток. Однако импульсы по другим фазам замыкают магнитный поток через соседний стержень.

Для того что бы ток протекал в одном направлении в цепь вторичной обмотки включаются диоды.

При трехфазном трансформаторе:

Диоды Д1, Д2, Д3 для того что бы они не сгорали, собираются из блоков из несколько параллельных диодов.

Большое количество диодов приводит к большому падению напряжения. Для увеличения напряжения на вторичной обмотке делают либо в два раза больше витков либо уменьшают сечение первичной обмотки, следовательно, изменить сечение шины, на которую наматывают вторичную обмотку. Делают контур с большим вылетом и раствором. Эта машина обладает хорошими качествами: варят высокотеплопроводы, стали, и т.д.

Конденсаторные машины (с накоплением энергии в батарее)

Отличаются тем, что энергия сварочного импульса накапливается в батарее конденсатора в период пауз между сварочными импульсами. Заряд батареи относительно малым током, т.к. продолжительность заряда гораздо больше времени разряда поэтому ток питающей сети гораздо меньше чем во всех остальных рассмотренных схемах.

Заряд батареи относительно малым током, т.к. продолжительность заряда гораздо больше времени разряда поэтому ток питающей сети гораздо меньше чем во всех остальных рассмотренных схемах.

Наиболее точно дозируют энергию вводимую в зону сварки. Варят детали из теплоэлектропропроводных металлов, тонкие детали.

У этой машины очень широкие возможности по вариантам изменения энергии.

Благодаря возможности изменения напряжение заряда конденсатора и возможности изменения ёмкости конденсатора и коэффициента трансформатора базирование импульса осуществляется в широких пределах и с высокой точностью.

При сварке тонких и особотонких деталей необходимо обеспечить высокую повторяемость параметров всех последующих импульсов т.к. падение напряжения сети мало влияет на энергию запасенную конденсатором, легко применим стабилизатор, т.к. не требуется большая мощность, то стабильность сварки самая высокая.

Напряжение сети. Тр. повышающий до 450–500 В, часто изменение напряжения составляет 10 В. Через Д3. переменное напряжение выпрямляется и импульс тока заряжает С1, С2, С3.

Через Д3. переменное напряжение выпрямляется и импульс тока заряжает С1, С2, С3.

Сопротивление (Rзар) ограничено силой тока заряда (Iзар) с целью снижения тока питающей сети I.

Наводится магнитный поток на вторичную обмотку формирующегося импульса напряжения аналогичной формы.

При такой скорости нарастания тока тепло не успевает перейти в другие зоны, окружающего сварного соединения, свариваются Al и Cu сплавы.

При сварке алюминия возможен выплеск. Во избежание формирования сварочного импульса применяют подогрев.

В настоящее время большое число сварных конструкций (авиация, автомобили строение и т.д.) изготавливают из алюминиевых сплавов – нужны выпрямители во вторичном контуре либо конденсаторные машины.

Также по теме:

Типы контакторов. Включение тока в контактных машинах.

Сварочный контур. Вторичный контур машин контактной сварки.

Принцип контактной сварки

Одной из основных разновидностей сварки с использованием давления является контактная сварка, относимая к термомеханическому классу. Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок.

Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок.

Принцип контактной сварки

В ходе контактной точечной сварки принудительное формирование межатомных связей в кристаллических решетках контактирующих металлов способствует образованию сварного шва. Под действием тока с высокой плотностью в местах соприкосновения металлы заготовок нагреваются с переходом в термопластическую форму либо оплавление. От постоянного сдавливания разогретых изделий образуются дополнительные области контакта. В ходе процесса их становится все больше до окончательного сближения, то есть сварки.

Принципиальной схемой контактной сварки предусмотрено осуществление операций в три стадии. Они включают начало физического контактирования свариваемых деталей, образование химических связей в кристаллических решетках материалов и продолжение происходящих реакций на границах кромок до получения соединения. Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

Одновременно начинается межатомное взаимодействие материалов. На второй ступени при соединении электронных оболочек создаются химические реакции, способствующие формированию сварного соединения. В ходе третьей стадии сварки на контактирующих границах деталей происходит взаимное диффузное проникновение атомов. Оно вместе с попутными реакциями, протекающими в зоне сварки, оказывает деформирующее действие на металл формируемого шва и прилегающие участки.

Оборудование для контактной сварки

Контактную сварку, цена которой сегодня доступна всем, производят с помощью специальных машин. Механической составляющей этого оборудования служат узлы с механизмами, способствующие созданию требуемого давления для сжимания соединяемых изделий. Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы.

Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы.

Машины разделяют по видам осуществляемых ими швов на стыковые, шовные либо точечные. По конструкциям аппараты контактной сварки схожи между собой. Аппараты для выполнения шовных соединений добавочно снабжены приводом, вращающим электроды. Оборудование, применяемое в стыковой сварке, имеет особый привод сближения заготовок с определенной скоростью: малой – для оплавки, большей – для осаждения.

Питают данные аппараты переменными трансформаторными токами. Первичная обмотка таких трансформаторов для контактной сварки подключается к электросетям 220-380 В. Она состоит из секций, что требуется для переключения уровня мощности посредством корректировки количества работающих витков. Один-два витка с напряжением 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Необходимостью регулярных включений и отключений тока в ходе работ обусловлено применение специальных прерывателей. Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия.

При сжатии деталей между электродами машины контактной сварки мт необходимы особые устройства давления. Сжиманию изделий в них способствуют приводы: электромеханический, пружинный, гидравлический, пневматический. Реже используется привод ручной, целесообразность его применения доказана для стыковых, точечных станков контактной сварки, имеющих небольшую мощность.

Аппараты точечной сварки эффективны для обработки заготовок малых толщин. Стыковые – активно применяются в автоматической сварке методом оплавления заготовок со значительным поперечным сечением. Отличаясь от них, аппараты для шовных соединений оснащены специальным скользящим токопроводом и механизмом привода роликовых электродов для контактной сварки.

м 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Из-за хорошей производительности, благодаря простоте выполнения все виды контактного оборудования получили широкое распространение в промышленном производстве, особенно в автомобилестроении. Этот способ сварки лежит в основе технологического процесса кузовных работ. Эффективны как стационарные установки, особые стенды, так и подвесные клещи для контактной сварки. Выбор машины зависит от характеристик металлов, сварных соединений, типов профилей обрабатываемых материалов, по ним практически нет ограничений, будь то контактная сварка арматуры, труб, цепей либо рельсов.

Проведение сварки контактным способом возможно как с помощью расплавления материала, так и без него. В последнем варианте соединение достигается деформацией материала с физическим взаимодействием свариваемых поверхностей, вследствие чего образуется их общая структура. В другом случае происходит смешивание расплавов с пластической деформацией впоследствии кристаллизующегося металла. Аппарат контактной точечной сварки позволяет это делать на ограниченном участке, а стыковая сварка методом оплавления предполагает отчасти вытеснение расплава.

На характеристики металла швов и свойства сварных соединений оказывают существенное влияние скорости нагревания, пластического деформирования и охлаждения. С повышением скорости выше бывает прочность и твердость соединения. Если последний показатель удовлетворителен, а первый недостаточен, изделие подвергают термообработке для достижения необходимых эксплуатационных свойств. Местную термическую обработку участка соединения можно производить непосредственно в сварочном аппарате контактной сварки.

Контактная точечная сварка для аккумуляторов своими руками: схема

Основным принципом контактной сварки является тепловое воздействие на соединяемые детали. Это активно используется при ремонте аккумуляторов. Аппараты для выполнения этой процедуры можно не только приобрести в готовом виде в магазине, но и сделать самостоятельно. Контактная сварка аккумуляторов своими руками уступает по многим параметрам заводской сборке, но для домашних работ это может оказаться вполне приемлемой. В основном такие аппараты применяются для соединения клемм на аккумуляторах. За последние годы контактная сварка для аккумуляторов только набирает свою популярность.

Контактная сварка аккумуляторов своими руками

Для домашних аппаратов, которые будут использоваться для закрепления небольших пластинок из металла не требуется слишком мощных характеристик. Продолжительность воздействия импульса не должна быть выше 450 миллисекунд. Параметры тока должны регулироваться в пределах 400-1200 А.

Преимущества самодельного аппарат для точечной сварки

Точечная сварка для аккумуляторов своими руками обладает следующими преимуществами:

- Относительна низкая себестоимость самого аппарата;

- Простота конструкции и доступность расходных материалов;

- Получение требуемых рабочих параметров;

- Малое количество потребляемой мощности;

- Возможность работы с тонким листовым металлом;

- Возможность регулировки параметров в заданном диапазоне.

Недостатки

Также стоит выделить недостатки, которыми обладает аппарат для точечной сварки, сделанный самостоятельно:

- Слабая защищенность корпуса от внешних воздействий;

- Нет возможности тонкой регулировки рабочих параметров;

- Конструкция оказывается не столь надежной, как ее заводские аналоги.

Устройство

Контактная сварка для аккумуляторов имеет несколько основных частей, которые входят в ее общее устройство. В механической части присутствуют электроды, которые проводят электричество. Также тут присутствуют элементы для сжатия деталей во время сварки. В мощных заводских аппаратах здесь может применяться гидравлика, но в самодельных практически все механическое.

Также тут присутствуют элементы для сжатия деталей во время сварки. В мощных заводских аппаратах здесь может применяться гидравлика, но в самодельных практически все механическое.

В электрической части основным устройством является сварочный трансформатор. Он соединяется с прерывателем первичной цепи, а также с элементами подачи электроэнергии на место сварки. В современных заводских моделях также присутствует сложная электроника, которая в самодельных аппаратах не применяется.

Трансформатор в конструкции

Принцип работы

Аппарат для точечной сварки своими руками обладает достаточно простым принципом действия, основанным на воздействии тепловой энергии. На электроды, которые впоследствии соприкасаются с металлическими деталями, подается электричество. В месте соединения образуется сварное ядро. Под механическим воздействием электроды сильно прижимаются к свариваемой детали. При воздействии электрического тока детали нагреваются и привариваются друг к другу.

Схема

Схема управления контактной сваркой для аккумуляторов:

Схема контактной сварки аккумуляторов своими руками

Существует множество схем аппарата. В данном случае в нее входят следующие компоненты:

В данном случае в нее входят следующие компоненты:

- С – емкость конденсатора составляет 1000 мкФ, а минимальное напряжение на нем 25 В;

- R – номинальное сопротивление на 100 Ом;

- F – плавкая вставка рассчитанная на 5 А;

- VD1 – тиристор марки КУ202;

- VD2-VD5 – диоды марки S4M или Д232А;

- VD6-VD9 – IN4007 или Д226Б.

Процесс изготовления

Точечная сварка для литиевых аккумуляторов своими руками требует специального подхода и тщательности при изготовлении. Сам процесс состоит из следующих этапов:

«Важно!

Вторичную обмотку нужно удалить из взятого трансформатора. Это можно сделать при помощи обыкновенного молотка или болгарки. Верх обмотки можно спилить, а остальное попросту выбить или выломать из корпуса изделия. Склеивать распиленный сердечник намного сложнее, чем сначала поработать своими руками, чтобы все очистить.»

- После очистки паз должен освободиться и в него наматывается вторичная обмотка, которую можно сделать из толстого сварочного кабеля.

Четыре витка дают показатель в 5 В. Исходя из этого значения можно рассчитать требуемые условия. Чем более длинным окажется кабель, тем менее производительной оказывается конструкция. Также она теряет в своей надежности.

Четыре витка дают показатель в 5 В. Исходя из этого значения можно рассчитать требуемые условия. Чем более длинным окажется кабель, тем менее производительной оказывается конструкция. Также она теряет в своей надежности. - Обновленная конструкция сварочного трансформатора должна быть смонтирована на основу при помощи саморезов.

- Нижний брусок прикручивается к основанию так, чтобы он находился на расстоянии от трансформатора на пару сантиметров. Уголки прикручиваются к нему с двух различных сторон.

- Подобный брус можно ставить еще во вторую часть клещей. Это облегчит процесс прикручивания. Благодаря этому манипуляции станут намного проще. В данном случае брус, который находится сверху, будет выполнять роль рычага. С его помощью можно обеспечить дополнительное сжатие свариваемых поверхностей.

- Друг напротив друга, к точности расположения нужно отнестись особенно ответственно, закрепляем электроды. Если спаять эти изделия между собой, то это окажется более надежно и ничего не будет подвергаться окислению.

- После этого электроды можно соединить с проводами. Спаивать дополнительно их не стоит, так как во время процесса работы их нужно будет подпиливать своими руками. Это необходимо для того, чтобы создать соединение максимально высокого качества. В свою очередь это приводит к быстрому расходу материалов, так что спаивание будет излишней мерой предосторожности. В ином случае нужно будет слишком часто срывать напаянные элементы и припаивать новые. Здесь вполне достаточно прочного соединения нескольких элементов между собой.

- Выключатель желательно ставить таким образом, чтобы он располагался недалеко от клещей. Традиционно это делается с левой стороны корпуса. Данный тип расположения объясняется технологией проведения сварки. Сначала детали зажимаются плотно между собой, после чего включается тумблер всего на одну секунду. В это время производится импульс, благодаря которому происходит спаивание. Дольше держать его включенным не стоит, так что прибор нужно будет впоследствии быстро отключить.

Левой рукой дотягиваться до этой кнопки будет попросту неудобно, а если передержать аппарат включенным, то он может пережечь заготовку.

Левой рукой дотягиваться до этой кнопки будет попросту неудобно, а если передержать аппарат включенным, то он может пережечь заготовку. - Выключатель встраивается в первичную обмотку.

Испытание устройства

Аппарат, которым производится конденсаторная точечная сварка для аккумуляторов своими руками, может быть не совсем качественно сделан и его функции могут не соответствовать заявленным требованиям. Во время сборки вы можете допустить ошибки, которых сразу не заметить. Поэтому, нужно обеспечить предварительную проверку, прежде чем запускать все в действие.

Для предварительной проверки нужно соблюдать правила безопасности, которые предписываются данному типу сварки. Для пробы нужно взять ненужные детали, порча которых не повлечет за собой особых утрат. Сварку желательно проводить на минимальной мощности, чтобы не пережечь. Если опыт прошел удачно, то его стоит повторить с максимальной мощностью.

Заключение

Данный тип аппаратов вполне возможно сделать дома. Но использовать в профессиональной сфере такую технику не рекомендуется.

|

Навигация:

Топ: Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда… Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования… Основы обеспечения единства измерений: Обеспечение единства измерений — деятельность метрологических служб, направленная на достижение…

Интересное: Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов. Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы…

Дисциплины:

|

⇐ ПредыдущаяСтр 2 из 14Следующая ⇒ Существуют следующие способы контактной сварки: точечная, шовная (роликовая) и стыковая. Точечная сварка – свариваемые детали 1 (рис. 2.1) собирают внахлест и зажимают усилием между двумя электродами 2, подводящими ток большой силы (до нескольких десятков кА) к месту сварки от источника электрической энергии 3 невысокого напряжения (обычно 3-8 В). Детали нагреваются кратковременным (0,01-0,5с) импульсом тока до появления расплавленного металла в зоне контакта 4.

Рис. 2.1. Схема точечной сварки

Нагрев сопровождается пластической деформацией металла и образованием уплотняющего пояска 5, предохраняющего жидкий металл от выплеска и от взаимодействия с воздухом. Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактах деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. Поэтому сечение электродов должно быть относительно большим, а материал электродов – обладать большой электро- и теплопроводностью. Точечная контактная сварка осуществляется током, продолжительность импульса которого может меняться от долей секунды до нескольких секунд. Поэтому включение должно производиться выключателем, управляемым программным регулятором времени. Применяются в основном игнитронные и тиристорные выключатели. Электромагнитные контакторы на большие токи не удовлетворяют требованиям надежности, частоте включения и точности дозирования энергии. Схема игнитронного выключателя показана на рис. 2.2.

Рис. 2.2. Схема игнитронного выключателя

В схеме с игнитронным выключателем (рис. 2.2) питание от сварочного трансформатора ТС проходит через два игнитрона И1 и И2, включенных по встречно-параллельной схеме между собой и последовательно с первичной обмоткой сварочного трансформатора. Игнитроны имеют зажигательные электроды, контактирующие с ртутным катодом игнитрона. Выключатель включается контактами К1реле при условии, что замкнут контакт гидрореле К, контролирующий наличие охлаждения игнитронов. Работа тиристорного выключателя аналогична работе игнитронного выключателя.

Рис. 2.3. Схема тиристорного выключателя

Тиристорный выключатель (рис. 2.3) содержит два тиристора VS1 и VS2, которые встречно-параллельны друг другу. Когда контакт реле К1 разомкнут, тиристоры закрыты и сварочный трансформатор обесточен. При замкнутом контакте К1 каждый из тиристоров проводит ток только в течение положительного полупериода напряжения на его аноде. Если положителен верхний (по схеме) провод источника питания, то ток пройдет через тиристор VS1, поскольку на его анод и управляющий электрод подается положительное напряжение (напряжение на управляющий электрод поступает через первичную обмотку сварочного трансформатора, диод VD2, резисторы R1 и R2 и контакт реле K1). В следующий полупериод становится положительным нижний провод источника и начинает проводить ток тиристор VS2, на который управляющее напряжение поступает через диод VD3, замкнутый контакт реле К1 и резисторы R1 и R2. Резистор R2 предназначен для регулировки угла отпирания тиристоров, и соответственно для регулировки силы сварочного тока. Таким образом, в цепи сварочного трансформатора проходит переменный ток синусоидальной формы, а напряжение на нагрузке в течение каждого полупериода равно напряжению сети, за вычетом падения напряжения на открытом тиристоре. При размыкании контакта К1 тиристоры выключаются и трансформатор ТС обесточивается. Тиристорный выключатель (рис. 2.3) имеет ряд преимуществ по сравнению с игнитронным выключателем: – малое падение напряжения в проводящем состоянии; – высокая скорость переключения; – простота управления; – небольшие габариты при значительной пропускаемой мощности.

Контрольные вопросы 1. Какие способы контактной сварки (сварка давлением) Вам известны? 2. 3. Как осуществляется точечная сварка? 4. Какие выключатели и для чего применяют в электрических схемах контактной сварки? 5. Достоинства и недостатки выключателей для контактной сварки. ⇐ Предыдущая12345678910Следующая ⇒ Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций…

|

5 видов контактной сварки | процессы | Сварка

РЕКЛАМА:

Следующие пункты выделяют пять основных типов контактной сварки. Типы: 1. Точечная сварка 2. Выступающая сварка 3. Шовная сварка 4. Стыковая сварка 5. Стыковая сварка оплавлением.

Типы: 1. Точечная сварка 2. Выступающая сварка 3. Шовная сварка 4. Стыковая сварка 5. Стыковая сварка оплавлением.

Тип № 1. Точечная сварка:

Используется для соединения двух и более листов металла. Свариваемые листы удерживаются внахлест между двумя электродами, один подвижный, а другой неподвижный. Через электроды пропускают сильный ток. Давление прикладывается от верхнего электрода путем его перемещения вниз.

Сплав материала происходит на месте. Затем лист перемещают, чтобы выполнить еще одну точечную сварку в нужном месте. Период времени для каждого сварного шва может составлять 1/100 секунды или более. Сила тока может быть порядка 5000 ампер и более. Напряжение между электродами около 2 вольт. Напряжение холостого хода менее 12 вольт.

РЕКЛАМА:

На рис. 4.4 показано, как выполняется точечная сварка. Прутки, проволока и мелкие детали также могут быть сварены этим методом. Для листов требуемое время составляет около 1/50 с. на каждые 0,25 мм общей толщины двух свариваемых листов.

Аппарат для точечной сварки :

Аппарат для точечной сварки показан на рис. 4.5. Переменный ток подается на первичную обмотку сварочного трансформатора через таймер, который контролирует время, в течение которого протекает ток. Первичная часть имеет отводы, и конкретный отвод выбирается селекторным переключателем S в зависимости от тока, необходимого для сварки.

РЕКЛАМА:

Для максимального сварочного тока переключатель должен находиться в положении № 1. Вторичная обмотка подключается к двум электродам из меди или бронзы и охлаждается водой. Когда на педаль не оказывается давление, электроды удерживаются врозь пружиной.

Свариваемые листы помещаются внахлест друг на друга между двумя электродами и прикладывают давление, нажимая на педаль. Точечная сварка выполняется между листами. Толщина и состав пластин определяют продолжительность и величину тока. Он варьируется от 1000 до 10 000 ампер и может течь от долей секунды до нескольких секунд. Точечная сварка в основном применяется при изготовлении автомобилей, холодильников и других штампованных металлических узлов.

Точечная сварка в основном применяется при изготовлении автомобилей, холодильников и других штампованных металлических узлов.

Преимущества точечной сварки :

РЕКЛАМА:

(i) Низкая начальная стоимость.

(ii) Более высокая производительность.

(iii) Менее квалифицированный рабочий может выполнять эту сварку.

(iv) Подготовка кромок не требуется.

РЕКЛАМА:

(v) Операция может быть автоматической или полуавтоматической.

Недостатки точечной сварки :

1. Заготовка большей толщины сварке не подлежит.

2. Высокая начальная стоимость оборудования.

РЕКЛАМА:

3. Для технического обслуживания требуется квалифицированная рабочая сила.

Применение точечной сварки :

(i) Может часто использоваться в автомобильной и авиационной промышленности.

(ii) Используется для изготовления контейнеров.

(iii) Производство стальной домашней мебели.

Тип # 2. Выступающая сварка :

Фактически это модифицированная форма точечной сварки. Одна из свариваемых таким образом деталей имеет выступы, создаваемые давлением. Электроды плоские. Электроды помещают на обрабатываемую деталь и пропускают ток между ними. На контактах выделяется тепло, и в этих точках заготовка сваривается.

Некоторые детали, которые невозможно сварить точечной сваркой, легко свариваются. Когда две свариваемые пластины имеют разное поперечное сечение, то для получения желаемой прочности необходимо иметь выступы на более толстой пластине.

Преимущества рельефной сварки :

(i) Одновременно можно сваривать более одной точки.

(ii) Можно легко получить надлежащий тепловой баланс.

(iii) Сварные швы могут быть расположены ближе, чем точечная сварка.

(iv) Срок службы электрода намного больше, чем срок службы электрода при точечной сварке.

(v) Внешний вид и однородность сварного шва лучше, чем при точечной сварке.

(vi) С помощью рельефной сварки легко сваривать определенные детали, которые нельзя сварить точечной сваркой.

Недостатки рельефной сварки :

1. Металлы, которые не могут поддерживать выступ, не могут быть сварены удовлетворительно.

2. Сделать проекцию — дополнительная операция.

3. Первоначальная стоимость оборудования, необходимого для рельефной сварки, высока, поскольку для этого типа сварки требуются машины прессового типа.

Применение рельефной сварки :

(i) Он обычно используется для перфорации, где выступ существует автоматически.

(ii) Небольшие крепежные детали, гайки и т. д. могут быть приварены к более крупным компонентам.

(iii) Выступающая сварка используется для сварки конденсаторов холодильников, решеток с перекрестной сваркой и т. д.

(iv) Сварка деталей из нержавеющей стали.

Тип # 3. Шовная сварка :

На рис. 4.7 показано, как осуществляется шовная сварка. В этом случае используются электроды колесного или роликового типа, а давление между ними остается постоянным. Шовная сварка выполняется для получения непрерывного соединения, которое может потребоваться для изготовления резервуаров, трансформаторных холодильников, бензобаков, самолетов, контейнеров и цилиндрических деталей. Сварной шов на самом деле представляет собой серию перекрывающихся точечных сварных швов. Обычно количество точек, полученных на метр шва, составляет от 200 до 400.

4.7 показано, как осуществляется шовная сварка. В этом случае используются электроды колесного или роликового типа, а давление между ними остается постоянным. Шовная сварка выполняется для получения непрерывного соединения, которое может потребоваться для изготовления резервуаров, трансформаторных холодильников, бензобаков, самолетов, контейнеров и цилиндрических деталей. Сварной шов на самом деле представляет собой серию перекрывающихся точечных сварных швов. Обычно количество точек, полученных на метр шва, составляет от 200 до 400.

Два листа, на которых требуется шовная сварка, укладываются внахлест друг на друга. Ток проходит между двумя движущимися электродами, как показано на рис. 4.7. Электроды должны иметь форму постоянно вращающегося колеса, которое также оказывает давление на работу. Он используется, когда требуется непрерывный шов между двумя перекрывающимися металлическими листами.

Преимущества шовной сварки :

(i) Меньшее перекрытие, чем при точечной или выступающей сварке.

(ii) Может быть выполнено несколько параллельных швов.

(iii) Могут быть изготовлены газонепроницаемые или непроницаемые для жидкости соединения.

Недостатки шовной сварки :

(i) Высокая стоимость оборудования по сравнению с установкой для точечной сварки.

(ii) Трудно сваривать толщину более 3 мм.

(iii) Сварку можно производить только по прямой линии.

Применение шовной сварки :

1. Применяется для сварки нержавеющей стали, алюминия и его сплавов, никеля и его сплавов и т. д.

Тип # 4. Стыковая сварка :

На рис.4.8 показано, как выполняется стыковая сварка. Сварочный трансформатор имеет сравнительно большее количество витков на первичной обмотке и меньшее количество витков на вторичной обмотке, поскольку на вторичной стороне требуется большой ток. Две детали, подлежащие сварке, соприкасаются друг с другом встык, образуя стыковое соединение.

Давление также прикладывается в осевом направлении сварного шва. Рабочие места надежно закреплены, и через них проходит сильный ток. Выделяемого тепла достаточно, чтобы поднять температуру материала до пластического состояния, и при приложении давления с обеих сторон в точках контакта происходит плавление.

Этот метод используется для сварки труб, проволоки, стержней и т. д. Напряжение, необходимое для сварки, составляет от 2 до 10 вольт, а сила тока варьируется от 50 А до нескольких сотен ампер, в зависимости от материала и зоны сварки.

Тип # 5. Стыковая сварка оплавлением :

Это похоже на стыковую сварку, за исключением того, что свариваемые детали соединяются вместе под небольшим давлением, а через соединение проходит сильный ток. Из-за плохого контакта в месте соединения возникает искрение. Когда произведено достаточное количество тепла, две части внезапно прижимаются друг к другу, и ток одновременно прекращается. Вокруг стыка образуется тонкая пленка, которую затем удаляют, чтобы получить сварной шов такого типа. Используется для сварки цепей, концов рельсов, осей валов и т. д.

Вокруг стыка образуется тонкая пленка, которую затем удаляют, чтобы получить сварной шов такого типа. Используется для сварки цепей, концов рельсов, осей валов и т. д.

Примечание: Сварка сопротивлением может применяться к железу и стали, латуни, меди, алюминию и некоторым другим металлам с исключительно удовлетворительными результатами.

Преимущества стыковой сварки оплавлением :

(i) Это более быстрый процесс.

(ii) Подготовка поверхности сварного шва не требуется.

(iii) Требуемая мощность меньше.

(iv) Многие разнородные металлы с разными температурами плавления могут быть сварены оплавлением.

(v) Процесс дешевый.

(vi) Обеспечивает коэффициент прочности до 100%.

Недостатки стыковой сварки оплавлением :

(i) Больше шансов возникновения пожара.

(ii) Потеря металла во время оплавления и осадки.

(iii) Концентричность и прямолинейность заготовок в процессе сварки часто трудно поддерживать.

Применение стыковой сварки оплавлением :

(i) Используется для сварки металлических листов, стержней, стержневой арматуры и т. д.

(ii) Сварка оплавлением находит применение в автомобильной и авиационной промышленности.

(iii) Он также используется в бытовой технике, холодильниках и сельскохозяйственных орудиях.

Главная ›› Металлургия ›› Отрасли ›› Сварка ›› Процессы ›› Сварка сопротивлением ›› Виды сварки сопротивлением

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Интеллектуальное управление и автоматизация

Vol.06 No.02 (2015), ID статьи: 56542, 12 страниц

10.4236/ica.2015.62014

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Зияд Кас, Манохар Дас

Факультет электротехники и вычислительной техники, Оклендский университет, Рочестер, США

Электронная почта: zrkas@oakland. edu, [email protected]

edu, [email protected]

Авторские права © 2015 принадлежат авторам и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Поступила в редакцию 26 февраля 2015 г.; принят 18 мая 2015 г.; опубликовано 22 мая 2015 г.

АННОТАЦИЯ

Точечная сварка сопротивлением (RSW) — это процесс, обычно используемый для соединения стопки двух или трех металлических листов в нужных местах. Сварка выполняется путем удерживания металлических заготовок вместе путем приложения давления через кончики пары электродов, а затем пропускания сильного электрического тока в течение короткого времени. Неравномерный сварной шов и недостаточный размер куска металла являются одними из распространенных проблем, связанных с RSW. Для преодоления этих проблем в данной статье предлагается новая схема адаптивного управления. Он основан на электротермической динамической модели процесса RSW и использует принцип адаптивного управления на один шаг вперед. По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

Ключевые слова:

Точечная сварка сопротивлением, адаптивное управление, формирование наггетсов, энергосбережение

1. Введение между парой электродов. Затем через электроды пропускают сварочный ток, вызывая резистивный нагрев металлических заготовок и образование сварного шва или наггета, как показано на рис. 1. Образование сварного шва сильно зависит от электрических и термических свойств листа. и материалы покрытия [1] . Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование самородка 9.0003

Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование самородка 9.0003

Рис. 1. Система контактной точечной сварки.

там. В зависимости от толщины и типа материала сварочный ток составляет от 1000 до 20000 ампер и более, а напряжение обычно составляет от 1 до 30 вольт [2].

A Цикл контактной точечной сварки состоит из трех основных этапов:

Этап 1: Время сжатия, то есть время, когда электроды прижимают свариваемые детали друг к другу.

Стадия 2: Время сварки, т. е. время, когда подается сварочный ток, выделяя тепло на соприкасающейся поверхности заготовок и, таким образом, создавая сварной шов.

Этап 3: Время выдержки, то есть время, в течение которого сила электрода еще прижимает заготовки друг к другу и охлаждает сварной шов после отключения сварочного тока.

Одним из наиболее распространенных применений контактной точечной сварки является автомобилестроение, где она почти повсеместно используется для сварки листового металла для изготовления кузова и деталей автомобиля. Типичный автомобильный автомобиль сегодня требует около 4000-6000 точечных сварных швов на автомобиль. Учитывая мировой годовой объем производства в 80 миллионов автомобилей, энергосберегающий контроллер RSW может привести к значительной экономии энергии и соответствующему уменьшению углеродного следа.

Типичный автомобильный автомобиль сегодня требует около 4000-6000 точечных сварных швов на автомобиль. Учитывая мировой годовой объем производства в 80 миллионов автомобилей, энергосберегающий контроллер RSW может привести к значительной экономии энергии и соответствующему уменьшению углеродного следа.