Паспорт 6р82ш: 6Р82Ш Станок консольно-фрезерный широкоуниверсальный. Паспорт, схемы, описание, характеристики

Содержание

Электросхемы фрезерных станков 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6P12, 6Р12Б, 6P13, 6Р13Б

Первоначальный пуск станка

При первоначальном пуске станка необходимо прежде всего проверить внешним осмотром надежность заземления и состояние монтажа электрооборудования. При помощи вводного выключателя F1 станок подключить к цеховой сети.

Проверять четкость срабатывания магнитных пускателей в реле при помощи кнопок в переключателей станка, ограничение движений в наладочном режиме, при управлении станком от рукояток в автоматическом цикле в при работе с круглым столом.

История выпуска станков Горьковским заводом, ГЗФС

В 1937

году на

Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951

году запущена в производство серия

6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960

году запущена в производство серия

6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972

году запущена в производство серия

6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975

году запущены в производство копировальные консольно-фрезерные станки:

6Р13К.

В 1978

году запущены в производство копировальные консольно-фрезерные станки

6Р12К-1, 6Р82К-1.

В 1985

году запущена в производство серия

6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991

году запущена в производство серия

6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

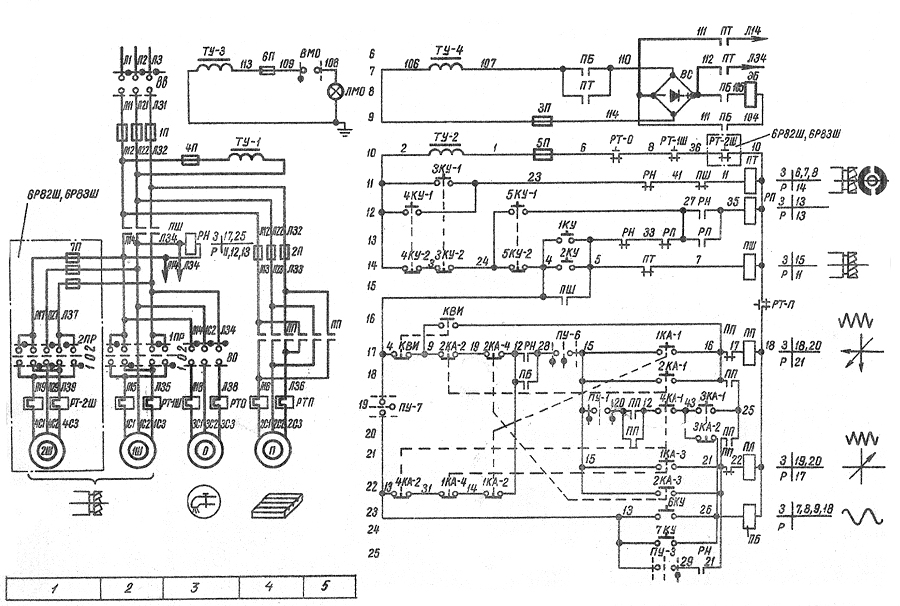

Описание работы электросхемы консольно-фрезерных станков

Электросхема (рис. 1, 2) позволяет производить работу на станке в следующих режимах:

- управление от рукояток и кнопок управления

- автоматическое управление продольными перемещениями стола

- режим — круглый стол

Выбор режима работы производится переключателем S6.

При работе станка от рукояток и невращающемся шпинделе необходимо переключатель S2 (S4) установить в нулевое положение.

ВНИМАНИЕ! ПРЕЖДЕ ЧЕМ ОТКЛЮЧИТЬ СТАНОК ОТ СЕТИ ИЛИ ПРОИЗВЕСТИ РЕВЕРС ПРИ РАБОТАЩЕМ ЭЛЕКТРОДВИГАТЕЛЕ ШПИНДЕЛЯ НЕОБХОДИМО КНОПКОЙ «СТОП» ОТКЛЮЧИТЬ ЭЛЕКТРОДВИГАТЕЛЬ

Для облегчения переключения скоростей шпинделя я подачи в станке предусмотрено импульсное включение электродвигателя шпинделя — кнопкой S9, а электродвигателя подачи — конечным выключателем S14. При нажатии на кнопку S9 включается контактор шпинделя К4 в реле напряжения К1, н.о. контакты которого включают реле КЗ, последний через свой н.о. контакт становится на самопитание, а н.з. контакт разрывает цепь питания контактора К4.

При нажатии на кнопку S9 включается контактор шпинделя К4 в реле напряжения К1, н.о. контакты которого включают реле КЗ, последний через свой н.о. контакт становится на самопитание, а н.з. контакт разрывает цепь питания контактора К4.

При управлении от рукояток работа электросхемы обеспечивается замыканием контактов соответствующих конечных выключателей и кнопок.

Включение в отключение электродвигателя подачи осуществляется от рукояток, воздействующих на конечные выключатели продольной подачи (S17, S19), вертикальной в поперечной подач (S16, S15).

Включение и отключение шпинделя производится соответственно кнопками «Пуск» — S10, S11; «Стоп» — S7, S8. При нажатии на кнопку «Стоп» одновременно с отключением электродвигателя шпинделя отключается и электродвигатель подачи.

Быстрый ход стола происходит при нажатии кнопки S12 (S13) «Быстро», включающей контактором К3 электромагнит быстрого хода Y1.

Торможение электродвигателя шпинделя — электродинамическое. При нажатии кнопок S7 или S8 включается контактор К2, который подключает обмотку электродвигателя к источнику постоянного тока, выполненному на выпрямителях Y1. Реле К1 служит для защиты селеновых выпрямителей от пробоя повышенным напряжением в момент отключения электродвигателя.

При нажатии кнопок S7 или S8 включается контактор К2, который подключает обмотку электродвигателя к источнику постоянного тока, выполненному на выпрямителях Y1. Реле К1 служит для защиты селеновых выпрямителей от пробоя повышенным напряжением в момент отключения электродвигателя.

При работе на одной из подач исключается возможность случайного включения другой подачи: блокировка осуществляется конечными выключателями S15- S19. При автоматическом управлении переключатель S6 должен быть установлен в положение «Автоматический цикл». Кроме того, необходимо произвести механическое переключение валика, расположенного в салазках станка, в положение «Автоматический цикл». При последнем положения валика кулачковая муфта продольного хода заперта в конечный выключатель S20 нажат.

Автоматическое управление осуществляется при помощи кулачков, устанавливаемых на столе. При движения стола кулачки, воздействуя на рукоятку включения продольной подачи в верхнюю звездочку (рис. 3), производят необходимые переключения в электросхеме конечными выключателями S17, S19, S18. Конечный выключатель S20 исключает возможность включения поперечных и вертикальных подач в этом режиме работы.

3), производят необходимые переключения в электросхеме конечными выключателями S17, S19, S18. Конечный выключатель S20 исключает возможность включения поперечных и вертикальных подач в этом режиме работы.

Описание работы рукояток и звездочек, воздействующих на конечные выключателя, а также настройки кулачков см. в руководстве по эксплуатации, часть I.

Работа электросхемы в автоматическом цикле — быстрый подвод — рабочая подача — быстрый отвод — происходит следующим образом: при отключенной рукоятке продольной подачи шток, воздействующий на конечный выключатель S18, должен находиться в глубокой впадине нижней звездочки. Контакты 41-17 конечного выключателя S18 должны быть замкнуты. С включением рукоятки продольного хода вправо происходит быстрое движение стола вправо. Отключение быстрого хода в нужной точке производится при воздействия кулачка на верхнюю звездочку, при повороте которой оба контакта конечного выключателя S18 размыкаются. Стол продолжает движение на рабочей подаче. При воздействии кулачков на рукоятку в звездочку происходят реверс подачи и включение быстрого хода влево. При переходе рукоятки через нейтральное положение питание контактора К5 осуществляется через контакты 35-43 конечного выключателя S18. Шток, воздействующий на конечный выключатель, в этот момент должен находиться на участке постоянной кривизны нижней звездочки.

При воздействии кулачков на рукоятку в звездочку происходят реверс подачи и включение быстрого хода влево. При переходе рукоятки через нейтральное положение питание контактора К5 осуществляется через контакты 35-43 конечного выключателя S18. Шток, воздействующий на конечный выключатель, в этот момент должен находиться на участке постоянной кривизны нижней звездочки.

Отключение быстрого хода влево в конец цикла осуществляются при переводе рукоятки кулачком в нейтральное положение. Работа станка на других циклах производится путем настройки соответствующих кулачков. Работа электросхемы в этом случае аналогична.

При работе с круглым столом переключатель S6 устанавливается в положение «Круглый стол». При этом включение продольных, поперечных и вертикальных подач исключается. Блокировка осуществляется конечными выключателями S14- S20.

Вращение круглого стола осуществляется от электродвигателя подач, пуск которого производится контактором К6 одновременно с электродвигателем шпинделя.

Быстрый ход круглого стола происходит при нажатии кнопки «Быстро», включающей контактор К3 электромагнита быстрого хода.

Технические характеристики

Паспорт изделия прикладывается к каждому станку, в нем детально прописываются технические характеристики. Масса оборудования составляет 2900 килограмм, понятно, что для домашней мастерской он не подойдет. Мощностью двигателя при этом составляет от 7,5 кВт (в модели 6Р83 показатель начинается от 8 кВт, в этом состоит главное отличие моделей). Максимальны размеры заготовки составляют 8х24х37 сантиметров.

Станок отличается высокими показателями числа оборотов — до 1600 в минуту. Это качество обеспечивается особенностями шпинделя, который имеет 19 скоростей вращения. Это не только помогает достичь хорошего значения числа оборотов, но и варьировать скорости для достижения оптимального результата работы.

Шпиндель по ГОСТу 24644, конус Морзе КМ50. Устройство закрывается специальным шомлотом, а его конец в свою очередь затягивают колпаком.

В коробке передач насчитывается 19 скоростей. При этом есть поперечное и продольное направление до 1250 оборотов в минуту в горизонтальном направлении. В вертикальном, максимальные показатели достигают 416 оборотов за минуту. В поперечном направлении коробка дает перемещение стола на 1 метр в минуту, а в продольном — до 3 метров.

В обязательном порядке проверяют работоспособность пружины фиксатора лимбов, зазоры в подшипниках, предохранительную муфту. Осмотр деталей механизма проводят как минумум раз в три цикла.

Поворотный стол раздвигается на 45 градусов. Это позволяет фиксировать заготовку в удобном положении. В результате обрабатывается труднодоступные части детали.

Технические характеристики фрезерного станка высоки. Его пользуют по основному предназначению как твердосплавный инструментарий.

Перечень элементов схемы электрической принципиальной консольно-фрезерных станков

Перечень элементов схемы электрической принципиальной консольно-фрезерного станка

Перечень элементов схемы электрической принципиальной консольно-фрезерного станка

Конструктивные особенности

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания;

- Для фрезерования в горизонтальной плоскости;

- Для фрезерования крупногабаритных заготовок;

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

Перечень графических символов на консольно-фрезерном станке

Перечень графических символов на консольно-фрезерном станке

Перечень графических символов на консольно-фрезерном станке

Перечень графических символов на консольно-фрезерном станке

Конструктивные особенности

Фрезерно-обрабатывающее оборудование марки 6Р82Ш было разработано и выпускалось на Горьковском заводе фрезерных станков. Это предприятие является старейшим и благодаря накопленному опыту станки, изготавливаемые на нем, характеризуются хорошими эксплуатационными и техническими параметрами.

Особенностью широкоуниверсального фрезерного оборудования является возможность одновременной обработки заготовки с двух сторон. Это позволяет увеличить производительность, так как не требуется изменять положение заготовки на рабочем столе для выполнения другой операции.

Дополнительно можно выделить следующие характеристики:

- наличие горизонтального шпинделя. С его помощью можно выполнять обработку цилиндрическими и торцевыми фрезами;

- дополнительные переходники-серьги. После их установки появляется возможность выполнять горизонтально-фрезерные операции;

- поворотная накладная головка. С ее помощью делается обработка крупных деталей, выполняются расточные работы;

- возможность установки накладного стола и делительной головки.

Для автоматизации процесса производства можно выбрать ручной, полуавтоматический или автоматический режим работы. Быстрая замена фрезы выполняется с помощью быстросменного механизма. Также станок 6Р82Ш обладает широким диапазоном смещений рабочего стола.

Быстрая остановка рабочей головки происходит за счет торможения постоянным током. Это увеличивает производительность, так как на смену режущего инструмента требуется меньше времени.

Описание электрооборудования фрезерных станков. Видеоролик.

- Консольно-фрезерные станки 6Р82, 6Р83, 6Р82Г, 6Р83Г, 6Р82Ш, 6Р83Ш, 6Р12, 6Р13, 6Р12Б, 6Р13Б. Руководство по эксплуатации электрооборудования 6Р82.ЭО.000 РЭ1,

- Игнатов В.А. Электрооборудование современных металлорежущих станков и обрабатывающих комплексов, 1991

- Комаров А.Ф. Наладка и эксплуатация электрооборудования металлорежущих станков, 1975

- Розман Устройство, наладка и эксплуатация электроприводов металлорежущих станков, 1985

- Чернов Е.А. Комплектные электроприводы станков с ЧПУ, 1989

- Харизоменов И.В. Электрическое оборудование металлорежущих станков, 1958

Список литературы:

Связанные ссылки. Дополнительная информация

Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш

- Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

- Технология ремонта фрезерных станков

- Регулировка фрезерных станков

- Фрикционная муфта. Фрикционный вал. Муфты фрикционные в металлорежущих станках

- Автоматические циклы фрезерных станков (6Р12)

- Испытания и проверка металлорежущих станков на точность

- Справочник универсальных фрезерных станков

- Заводы производители металлорежущих станков в России

- Производители фрезерных станков в России

- Электрооборудование фрезерных станков 6T12, 6T13, 6T82, 6Т82Г, 6Т82Ш, 6T83, 6Т83Г, 6Т83Ш

- Электрооборудование фрезерных станков 6P12, 6P13, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш, 6Р12Б, 6Р13Б

- Электрооборудование фрезерных станков 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Ш, 6М82ГБ, 6М83, 6М83Ш

- Электрооборудование фрезерных станков 6Т10, 6Т80, 6Т80Г, 6Т80Ш

- Электрооборудование фрезерных станков 6Р10, 6Р80, 6Р80Г, 6Р80Ш

- Электрооборудование фрезерных станков 6Н10, 6Н80, 6Н80Г, 6Н80Ш

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Конструкция и ее специфика

Конструктивные детали механизма обеспечивают функциональность и жесткость. Особенности соединения узлов определяют эффективность работы.

Особенности соединения узлов определяют эффективность работы.

Хобот и серьги

Возможно перемещение хобота в направляющих станины. А серьги могут перемещать в хоботе, так же закрепляться. Не разрешается перестановка серег с другого оборудования, так как они монтируются индивидуально для каждого подшипника. В случае поломки их изготавливают самостоятельно.

Регуляция зазора проводятся винтом и гайкой. Подача масла проходит по проволоке из подшипника. Температура вращающейся части не должна превышать при работе 55 градусов.

Коробка скоростей

Коробка скоростей находится в корпусе станины, видна через окно справа. Шпиндель — вал с тремя опорами, третья из которых соединена с хвостиком. Регуляция происходит путем снятия крышки, ослабления гайки и обкатки шпинделя, уменьшения зазоров.

Смазка происходит насосом с производительностью до 2 литров минуту. Поступает в узлы при помощи трубок, а на отделенные элементы разбрызгивается из отверстий.

Коробка переключения скоростей

Работа коробки переключения дает возможность выбирать оптимальную скорость работы, но при этом, не проходя все промежуточные ступени. В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

Соответствие скоростей достигается выставлением определенного соотношения шестерен. Смазка происходит путем подачи масла из станины.

Коробка подач

Необходима для перемещения стола, консоли и салазок. Получив информацию по панели управления сигнал подается на выходной вал, муфты. Подается на кулачковую втулку, которая сжимает пружины, приводящие в движение зубчатое колесо. От того, какие задействованы муфты и торец втулки изменяется подача на гайки и диски. В свою очередь это определяет движение колеса и передачу вращения.

Переключение подач идентично по принципу работы. Допустимо легкое прощелкивание при усиленных режимах.

Расположение составных частей

Станина

Основой консольно-фрезерной установки служит станина. Она снабжена вертикальными и горизонтальными направляющими профилями. По первым движутся консоли, а по вторым – хобот. Коробку скоростей разместили во внутренней части корпуса.

По первым движутся консоли, а по вторым – хобот. Коробку скоростей разместили во внутренней части корпуса.

В боковых стенках имеются закрытые углубления с электрооборудованием. Справа расположен переключатель с тремя режимами:

- Автоматический режим (для множества одинаковых операций)

- Подача от рукоятки (стандартная работа)

- Круглый стол (для фрезерования с вращением платформы без перерыва)

Консоль

Задача консоли – менять положения стола по вертикали. За ускоренные перемещения и подачи отвечает встроенный в консоль двигатель. Скорость регулируется передней рукояткой.

Салазки

Этот элемент можно двигать с поворотной плитой или с рабочей поверхностью. Так обеспечивается поперечная подача. По направляющим профилям стол может перемещаться продольно.

Стол

На стол монтируются детали, подлежащие фрезеровке. Причем их можно перемещать вдоль поверхности. Крепится изделие болтами, вкрученными в пазы стола. Спереди находится также паз для кулачков, которые переключают продольное передвижение платформы автоматически.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

Читать также: Ручная аргонно дуговая сварка

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Выбор мощности электродвигателя при фрезировании

Выбор мощности электродвигателя при фрезировании определяется по усилению резания по формуле:

где Fфр – удельное сопротивление при фрезировании. Удельное сопротивление при различных материалах:

для стали – (294-1100)·106 н/м2; для чугуна – (148-236)·106 н/м2; для латуни и бронзы – (142-236)· 106 н/м2; b – ширина слоя захватываемого фрезой, мм; t – толщина слоя стружки, мм; n – число оборотов фрезы в одну минуту, об/мин; S – подача на один оборот фрезы, мм; η – КПД станка.

Исходные данные для расчёта мощности числового движения (шпинделя) должен быть паспортным для предельного режима фрезерования по стали. Исходные данные: Fфр =140кг/мм2 – удельное сопротивление при фрезировании; b = 6мм – толщина слоя стружки; S = 3,3мм – подача на один оборот; n = 120об/мин – число оборотов фрезы в одну минуту; η = 0,7 – КПД станка.

По справочнику И. И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А 132 мощностью 11кВт, 1460об/мин..

И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А 132 мощностью 11кВт, 1460об/мин..

(4А132М443 11кВт)

Выбор мощности электродвигателя подачи.

Мощность электродвигателя подачи определяется по формуле:

где Fс – вес перемещаемых частей стола, кг/мм2; qс – коэффициент трения стола о станину; V – скорость перемещения стола, м/мин.; η – КПД передачи от электродвигателя к механизму.

Имеем: Fс=300кг/мм2; qс=0,6; V=60м/мм; ηс=0,7

(4А100СУЗ 3кВт 1425об/мин) По справочнику И.И.Алиева «Электротехника и электрооборудование» выбираем электродвигатель 4А1004УЗ 425об/мин.

Выбор мощности электродвигателя охлаждения.

Мощность электродвигателя насоса охлаждения определяется по формуле:

где k = (1,1:1,4) – коэффициент запаса; γ =9810н/м3 – удельный вес перекачиваемой жидкости; H =2м – напор; Q=10м3/л – производительность насоса; ηп=1 – КПД передачи при непосредственном соединении электродвигателя с насосом.

(ПА22У2 0,12кВт 2800об/мин)

По справочной литературе выбираем электронасос типа ПА-22 с электродвигателем мощности 0,12кВт, 2800об/мин. .

.

Построение нагрузочной диаграммы электродвигателя главного привода металлорежущих станков и установок.

Электродвигатель главного привода типа 4А132 М4уз мощностью Рн=11кВт, с числом оборотов Пн = 1460об/мин..

Таблица 1 — Технические данные электродвигателя

| Тип исполнения | Рн, кВт | Рн, Об/мин | η % | Cos1 | Мп | Ммin | Ммax | J кг·м2 |

| Мн | Мн | Мн | ||||||

| 4А132М4УЗ | 11 | 1460 | 87,5 | 0,87 | 3 | 2,2 | 1,7 | 4·10-2 |

Решение:

- Определяем потери мощности в электродвигателе:

где Pн – номинальная мощность электродвигателя, кВт; ηн – КПД электродвигателя при номинальной нагрузке.

- Определяем номинальный момент электродвигателя

где Рн – номинальная мощность электродвигателя, кВт; Пн – номинальные обороты электродвигателя, об/мин..

- Определяем угловую скорость вращения вала двигателя при номинальных оборотах: так как nн в каталоге даётся в об/мин, то их необходимо пересчитать в рад/сек.

- Определяем расчётную мощность электродвигателя: Pрасч.=Pн — ΔPн = 11-1,57=9,43кВт

- Определяем статический эквивалентный момент на валу двигателя со стороны исполнительного механизма

где Pрасч. – расчётная мощность; кз – коэффициент запаса; Wуст – установившаяся угловая скорость электродвигателя после разгона исполнительного органа.

- Условием устойчивой работы электропривода является Мн = МСЭ, при переменных пиковых нагрузках электродвигатель должен быть проверен на перегрузочную способность: Мн > МСЭ, 71,57 > 52,7нм

- Для построения нагрузочной диаграммы двигателя М=f(t) необходимо определить динамические моменты на участках разбега и торможения

В каталогах на электродвигатель момент инерции ротора дан в кг·м2, для перевода в Н·м2 его необходимо умножить на коэффициент 9,8.

- Определяем моменты двигателя на участках разбега М1 и М2: М1=МСЭ+Мдин.р=52,7+19=65,67Н·м М2= МСЭ-Мдин.т=52,7-57,2=-4,5 Н·м

- Проверяем электродвигатель на перегрузочную способность: Мн < М1; 71,57 < 65,67 Н·м

- По расчётным данным в масштабе построить графики: МСЭ=f(t), ω= f(t), Мдин= f(t), М= f(t).

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления;

- Быстрым отключением оборудования от питания нажатием всего одной кнопки;

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости;

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

Станок фрезерный 6р82ш технические характеристики

Фрезерный станок 6Р82Ш: технические характеристики, схемы

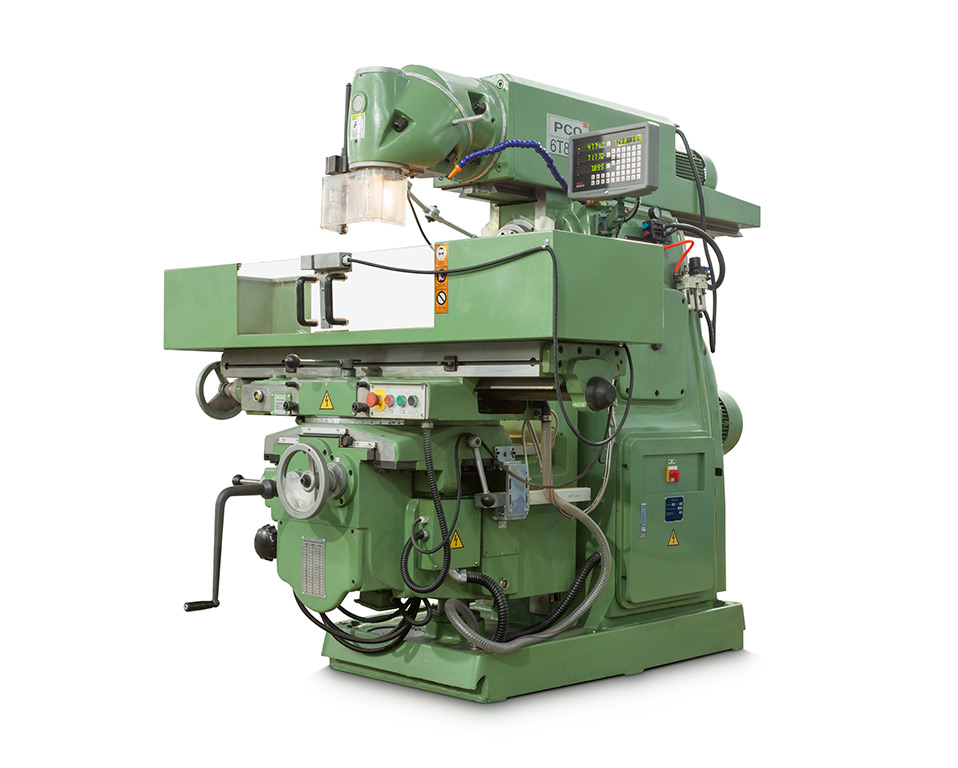

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Назначение и область применения

Процесс фрезерования на рассматриваемом оборудовании реализуется при получении преимущественно плоских поверхностей, кромок или пазов на металлических заготовках. При высокой номенклатуре изготавливаемых деталей целесообразность применения универсально-фрезерного оборудования обосновывается рядом причин:

- Относительно несложной переналадкой станка и технологической оснастки к нему.

- Высокой стойкостью основного инструмента – фрез (при условии, что выбранная марка инструментальной стали и режим термообработки соответствуют общепринятым рекомендациям).

- Компактностью металлорежущей машины и малым ее энергопотреблением.

- Возможностью выполнения на станке 6Р82Ш иных операций, наиболее распространенными из которых являются строгание, шлифование, размерная отрезка.

- Удобствами при техническом обслуживании, а также сравнительно высокими параметрами точности конечной продукции.

Широкоуниверсальный фрезерный станок 6Р82Ш, как это следует из наличия буквы Ш в обозначении модели, адаптирован для обработки различных марок стали и чугуна, а также для таких металлов как медь и алюминий.

Инвестиционный портфель всегда должен быть достаточно диверсифицирован, ликвиден и приносить доход. Личный финансист подберет активы и составит из них портфель, который будет отвечать выбранному инвестиционному курсу, а страхование инвестиций поможет снизить риски.

В инструментальном производстве станок используется для изготовления корпусных деталей штамповой и литейной оснастки, а также прочих изделий, имеющих плоские поверхности. Ограничения по предельным размерам заготовок принципиального значения не имеют, поскольку конструкцией рассматриваемого оборудования предусмотрена возможность фрезерных работ на изделиях, размеры которых превышают габариты рабочего стола.

Повышенная универсальность станка 6Р82Ш подчеркивается возможностью установки различного типа фрез.

Закрепленные в своих шпиндельных головках, они могут вести обработку различных участков заготовки одновременно, что увеличивает производительность фрезерования. Привод каждой головки осуществляется собственным двигателем.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин-1: 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

Конструктивные особенности

Широкая универсальность станка модели 6Р82Ш обусловлена возможностью фрезерования заготовки одновременно с нескольких сторон. Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

Кроме того, на станок можно устанавливать ряд дополнительных приспособлений, приобретаемых отдельно, либо входящих в основной комплект поставки:

- Для строгания;

- Для фрезерования в горизонтальной плоскости;

- Для фрезерования крупногабаритных заготовок;

- Для производства несложных расточных работ.

По отдельному заказу поставляется также делительная головка, используемая для фрезерования с заданным циклом обработки.

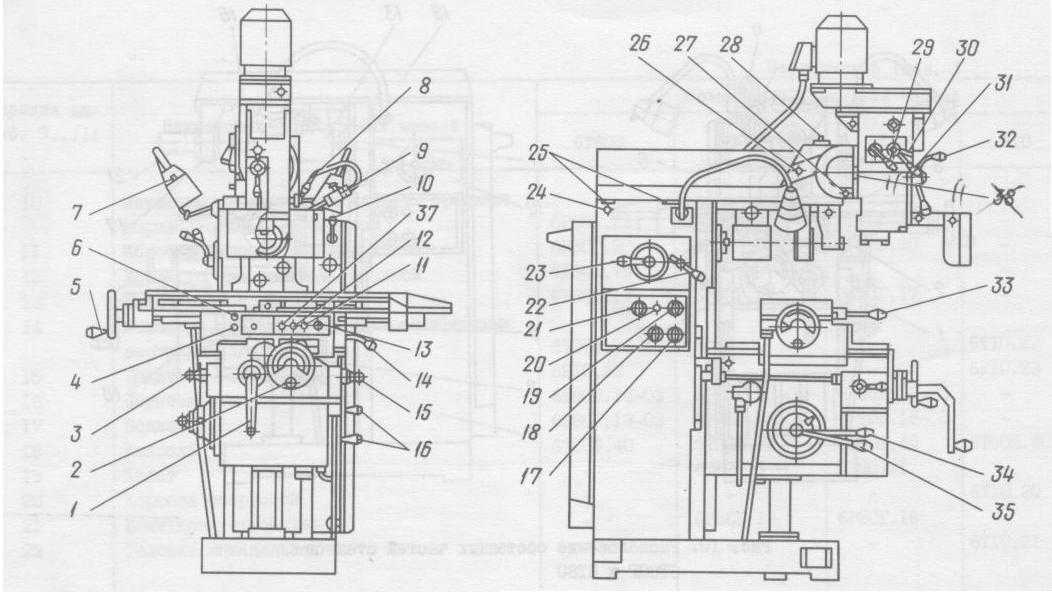

Перечень и расположение основных частей

Фрезерный станок 6Р82Ш состоит из следующих базовых узлов:

- Фундаментной плиты, комплектуемой виброопорами серии ОВ с резинометаллическими элементами по ТУ 4192-003-96952067-13.

- Вертикальной станины с направляющими.

- Инструментальной консоли с подвижными салазками.

- Электродвигателей привода главных движений и привода станции подачи смазочно-охлаждающей жидкости.

- Поворотной плиты (хобота).

- Рабочего стола.

- Механизма коробки скоростей, который располагается во внутренней части полой станины.

- Механизма коробки подач.

- Поворотной и (или) дополнительной накладной головки.

- Органов управления работой станка.

- Ёмкости под смазочно-охлаждающую жидкость.

При такой компоновке станок имеет возможность для передвижения рабочего стола по всем трем координатам. Все органы управления вынесены на поворотную приборную панель, сбоку которой устанавливается лампа местного освещения под напряжение 24 В. Для достижения необходимой жесткости и исключения вибраций (особенно при силовом фрезеровании) центр тяжести станка располагается ниже рабочей поверхности подвижного стола.

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей;

- Кнопки включения и выключения узлов;

- Маховички ручного перемещения стола;

- Панель управления режимами вращения шпинделей;

- Рукоятки перемещения подвижной панели;

- Панель управления движением подвижных салазок;

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Основные узлы и механизмы

При включении главного электродвигателя включается электромагнитная муфта, и движение через систему зубчатых передач передается инструментальной головке со шпинделями. Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Вращением маховика выполняют перемещение хобота, в котором смонтирована коробка скоростей. Установка нужной скорости производится последовательным включением отдельных ступеней, для чего служит механизм реечной передачи. Далее, через кулачковую муфту, движение сообщается поворотной головке станка.

Для включения коробки подач поступают так. Включают электродвигатель привода механизма подачи. Через систему зубчатых колес крутящий момент передается на входной вал, который сблокирован с фрикционной муфтой, предохраняющей механизм от перегрузки. Вал начинает перемещение рабочего стола.

Для объединения всех основных улов станка предназначена консоль, через которую производится управление всеми изменяемыми координатами. Включение механизмов – жесткое, при помощи раздельных на каждый узел кулачковых муфт. При необходимости может выполняться реверсирование всех приводов.

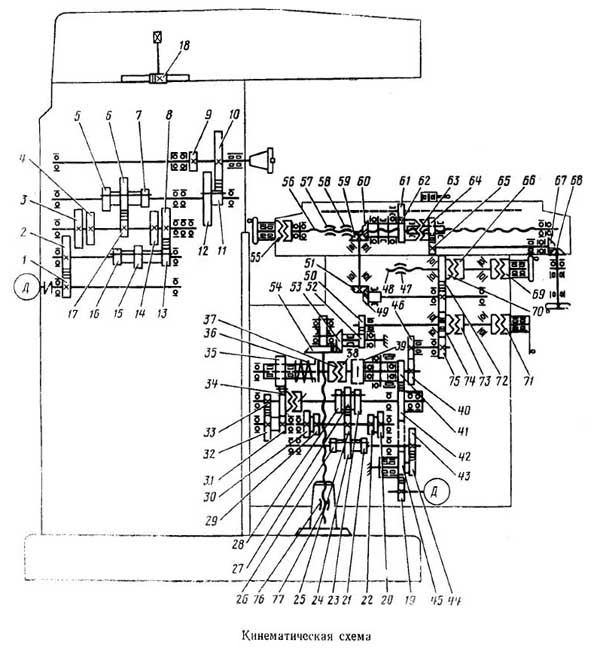

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

Схема электрическая

Основная электросхема управления станком рассчитана на использование трехфазной сети напряжением 380 В. От пускового рубильника напряжение подается в цепи питания всех электродвигателей, а также в заземляющий контур. Вторичная цепь включает в себя систему двухконтакторных переключателей, управляя которыми, можно последовательно приводить в движение соответствующие узлы оборудования. Отдельно устроена цепь аварийного отключения привода в случае перегрузки узлов по крутящему моменту или усилию.

Цепь управления использует также пониженное напряжение 110 В постоянного и переменного тока, предназначенное для работы переключателей и датчиков контроля. Автоматические предохранители рассчитаны на предельный ток в 20 А.

Органы электроуправления расположены на боковых поверхностях стойки, внизу подвижного стола и с тыльной части оборудования. Заземляющий болт выведен вниз стойки.

Заземляющий болт выведен вниз стойки.

Соблюдение техники безопасности

Безопасная работа на универсальном фрезерном станке 6Р82Ш обеспечивается:

- Наличием сдублированной системы управления;

- Быстрым отключением оборудования от питания нажатием всего одной кнопки;

- Применением защитных ограждений, исключающих попадание на оператора стружки и смазочно-охлаждающей жидкости;

- Периодическим и квалифицированным техническим обслуживанием.

К работе на станке допускаются лица, прошедшие необходимое производственное обучение и сдавшие квалификационный экзамен на разряд фрезеровщика.

Общие требования, которые определяют правила ухода и технического обслуживания фрезерного станка 6Р82Ш, приводятся в ГОСТ 12.2.009-99.

Stanko 6R82SH Универсальный й станок

Этот сайт использует куки. Продолжая просматривать Exapro, вы соглашаетесь использовать куки на нашем сайте.

Меню

- Home

- Купить

- Электроника 107

- Машины для приготовления пищи 3423

- Металл — литейное производство / прессы 1505

- Металл — станки 10230

- Металл — листовой металл 4399

- Другое промышленное оборудование 2478

- Упаковка — кондиционирование 3856

- Фармацевтическая — Химическая 2143

- Пластик — резина 2621

- Печатные машины 3800

- Текстильные машины 1592

- Деревообрабатывающие станки 1803

- Продают

- Как это работает

- Exapro Hub

- Контакт

- EUR

Языки

- Английский (ЕС)

- Английский (ГБ)

- Английский (США)

.

Станкоимпорт 6D82-SH Универсальный фрезерный станок

Этот сайт использует куки. Продолжая просматривать Exapro, вы соглашаетесь использовать куки на нашем сайте.

Меню

- Home

- Купить

- Электроника 107

- Машины для приготовления пищи 3423

- Металл — литейное производство / прессы 1505

- Металл — станки 10230

- Металл — листовой металл 4399

- Другое промышленное оборудование 2478

- Упаковка — кондиционирование 3856

- Фармацевтическая — Химическая 2143

- Пластик — резина 2621

- Печатные машины 3800

- Текстильные машины 1592

- Деревообрабатывающие станки 1803

- Продают

- Как это работает

- Exapro Hub

- Контакт

- EUR

Языки

- Английский (ЕС)

- Английский (ГБ)

.

Дмитровский 6Д82Ш Универсальный фрезерный станок

Этот сайт использует куки. Продолжая просматривать Exapro, вы соглашаетесь использовать куки на нашем сайте.

Меню

- Home

- Купить

- Электроника 107

- Машины для приготовления пищи 3423

- Металл — литейное производство / прессы 1505

- Металл — станки 10230

- Металл — листовой металл 4399

- Другое промышленное оборудование 2478

- Упаковка — кондиционирование 3856

- Фармацевтическая — Химическая 2143

- Пластик — резина 2621

- Печатные машины 3800

- Текстильные машины 1592

- Деревообрабатывающие станки 1803

- Продают

- Как это работает

- Exapro Hub

- Контакт

- EUR

Языки

.

Заполнение формы DS-82 или DS-5504 для иностранных заявлений

Вы можете заполнить форму с помощью онлайн-заполнителя форм на веб-сайте Государственного департамента (https://pptform.state.gov/) или распечатать ее и заполните его вручную, используя черную ручку. Если вы заполняете форму в электронном виде, в конце анкеты есть возможность создать форму в виде файла PDF. После создания PDF-файла его необходимо распечатать (пожалуйста, не печатайте на двусторонней бумаге).

После создания PDF-файла его необходимо распечатать (пожалуйста, не печатайте на двусторонней бумаге).

Имейте в виду, что при заполнении формы вам будут заданы следующие вопросы:

- Имена: Вы можете использовать имя, указанное в вашем документе о гражданстве (предыдущий паспорт США, свидетельство о рождении США, консульский отчет о свидетельство о рождении за границей или свидетельство о натурализации).

- Место рождения: Если вы находитесь в США, укажите город и штат; если он находится за пределами США, укажите страну, город и провинцию (при наличии).

- Номер социального страхования: Все граждане США должны иметь номер социального страхования. Если у вас его нет, введите нули (000-00-0000)

- Высота: Пожалуйста, используйте измерения в футах и дюймах, вы можете использовать онлайн-инструменты для преобразования в футы и дюймы из метров.

- Почтовый/Постоянный адрес: Вы можете использовать адрес в США для любого адреса, но мы рекомендуем использовать один адрес в Эквадоре; если вы временно остановились в отеле, вы можете указать название отеля.

Пожалуйста, помните, что ваш постоянный адрес не может быть почтовым адресом. Box или Casilla Postal.

Пожалуйста, помните, что ваш постоянный адрес не может быть почтовым адресом. Box или Casilla Postal. - Адрес электронной почты: Вы должны указать действительный адрес электронной почты.

- Номера телефонов: Вы должны указать хотя бы один действительный номер телефона.

- Экстренный контакт: Предоставление экстренного контакта не является обязательным, но рекомендуется. В случае чрезвычайной ситуации это будет первое контактное лицо посольства или консульства.

Если контактное лицо для экстренных случаев проживает за границей, вы можете заполнить эту информацию вручную после того, как распечатаете заявление на получение паспорта. - Подача заявления на получение паспортной книжки, паспортной карты или того и другого: Вы можете одновременно подать заявление на получение паспортной книжки и паспортной карты. Вы можете прочитать больше информации о паспортной карте и чем отличается от паспортной книжки на веб-сайте travel.