Пассивирование это: подробно и доступно о пассивировании металлов

Содержание

Пассивирование | это… Что такое Пассивирование?

пассивация металлов, переход поверхности металла в пассивное состояние, при котором резко замедляется Коррозия. П. вызывается поверхностным окислением металлов. Практическое значение П. исключительно велико, так как все конструкционные металлы без их самопроизвольного П. подвергались бы быстрой коррозии не только в агрессивных химических средах, но и во влажной земной атмосфере или пресной воде.

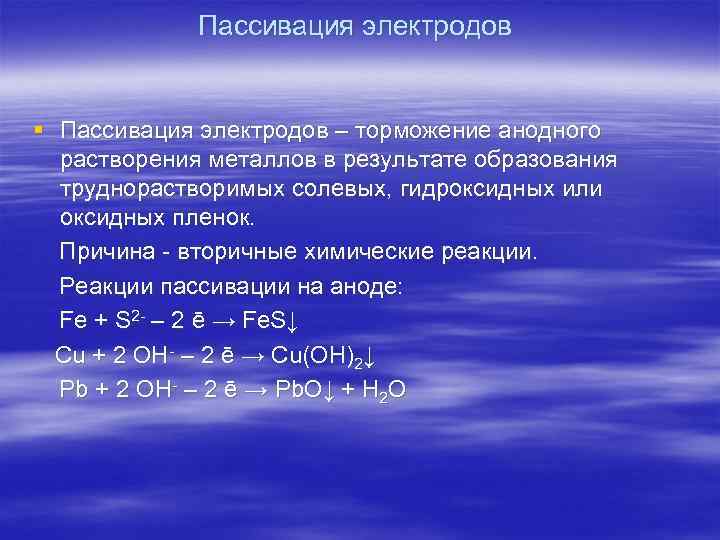

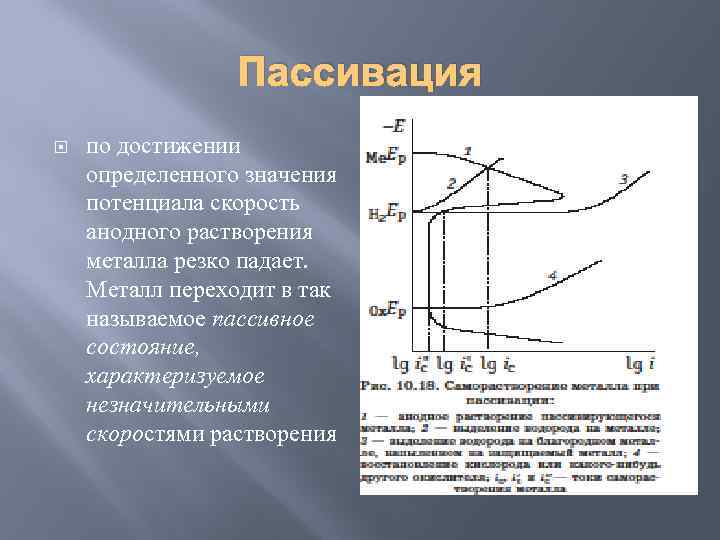

Если погрузить металл, склонный к П., в неокислительный водный раствор электролита, подключить его к источнику тока, позволяющему задавать любые значения потенциала (так называемому потенциостату) и записать зависимость плотности тока растворения металла от задаваемого потенциала, то получится поляризационная кривая, близкая к представленной на рисунке. Кривая показывает, что П. металла начинается при потенциале пассивации Еп и критической плотности тока iп. С увеличением потенциала от Еп до Епп (потенциала полной пассивации) плотность тока не увеличивается, а снижается в результате П. иногда в 104—105 раз (до iпп) и далее сохраняется почти без изменений вплоть до потенциала перепассивации Епер.

иногда в 104—105 раз (до iпп) и далее сохраняется почти без изменений вплоть до потенциала перепассивации Епер.

Наблюдаемое затем новое ускорение растворения связывают с перепассивацией, или транспассивным состоянием. Интервал от Епп до Епер называют областью пассивного состояния. В присутствии ионов Cl—, Br—, I— местное сильное растворение («питтинг») некоторых пассивных металлов начинается ещё при потенциале Епитпер.

Все перечисленные величины являются важными характеристиками поведения металлов и при коррозии под действием окислителей. Так, металл коррелирует с минимальной скоростью (эквивалентной плотности тока в полностью пассивном состоянии iпп) тогда, когда Окислительно-восстановительный потенциал среды Ео-в удовлетворяет условию Епп Ео-вЕпер. Для того чтобы П. было самопроизвольным (при отсутствии внешних источников тока), скорость восстановления окислителя при Еп должна быть не меньше iп. Например, разбавленные растворы азотной кислоты в отношении хрома удовлетворяют обоим этим условиям, а в отношении железа —только первому. Соответственно Cr в них пассивируется сам, a Fe только может сохранять пассивное состояние, созданное каким-то способом ранее. Поскольку для Cr iп и iпп в сотни раз меньше, чем для Fe, а Епп и Епер — на 0,4—0,5 в отрицательнее, Cr несравненно устойчивее Fe в слабо окислительных средах, но вследствие перепассивации значительно сильнее разрушается в сильных окислителях (дымящей азотной кислоте, кислотах с добавками перманганатов, хроматов и др.). Сильное повышение концентрации кислоты или щёлочи обычно ведёт к увеличению iп и iпп, и в таких средах устойчивы лишь некоторые металлы.

Для того чтобы П. было самопроизвольным (при отсутствии внешних источников тока), скорость восстановления окислителя при Еп должна быть не меньше iп. Например, разбавленные растворы азотной кислоты в отношении хрома удовлетворяют обоим этим условиям, а в отношении железа —только первому. Соответственно Cr в них пассивируется сам, a Fe только может сохранять пассивное состояние, созданное каким-то способом ранее. Поскольку для Cr iп и iпп в сотни раз меньше, чем для Fe, а Епп и Епер — на 0,4—0,5 в отрицательнее, Cr несравненно устойчивее Fe в слабо окислительных средах, но вследствие перепассивации значительно сильнее разрушается в сильных окислителях (дымящей азотной кислоте, кислотах с добавками перманганатов, хроматов и др.). Сильное повышение концентрации кислоты или щёлочи обычно ведёт к увеличению iп и iпп, и в таких средах устойчивы лишь некоторые металлы. Среди них наибольшее значение имеют Cr, Ni и богатые ими сплавы, Ti, Zr. В нейтральных средах к П. в той или иной мере склонна большая часть металлов. В неводных растворах П. часто оказывается возможным только в присутствии влаги. В теории П. важная роль отводится как адсорбции кислорода, так и образованию окисных слоев.

Среди них наибольшее значение имеют Cr, Ni и богатые ими сплавы, Ti, Zr. В нейтральных средах к П. в той или иной мере склонна большая часть металлов. В неводных растворах П. часто оказывается возможным только в присутствии влаги. В теории П. важная роль отводится как адсорбции кислорода, так и образованию окисных слоев.

Перепассивация вызывается образованием высших кислородных соединений металла, которые либо растворяются целиком, давая анионы (CrO42-), либо отдают в раствор свои катионы, распадаясь с выделением кислорода (NiO2). Источниками кислорода, участвующего в образовании пассивирующих слоев, могут быть некоторые окислители (H2O2, HNO3). П. могут способствовать анионы, дающие с металлом труднорастворимые соли или смешанные окислы. Однако наиболее универсальным источником пассивирующего кислорода является химически или электрохимически взаимодействующая с металлом вода.

В технике термин «П. » означает также специальную химическую или электрохимическую обработку металла в подходящем растворителе, повышающую стойкость его исходного пассивного состояния (П. алюминиевой посуды в 30%-ной HNO3, цинковых покрытий в хроматных растворах и т.д.). Вещества, главным образом окислители, с помощью которых производится П., называются пассиваторами.

» означает также специальную химическую или электрохимическую обработку металла в подходящем растворителе, повышающую стойкость его исходного пассивного состояния (П. алюминиевой посуды в 30%-ной HNO3, цинковых покрытий в хроматных растворах и т.д.). Вещества, главным образом окислители, с помощью которых производится П., называются пассиваторами.

Лит.: Томашов Н. Д., Чернова Г. П., Пассивность и защита металлов от коррозии, М., 1965; Скорчеллетти В. В., Теоретические основы коррозии металлов, Л., 1973; Новаковский В. М., Обоснование и начальные элементы электрохимической теории растворения окислов и пассивных металлов, в сборнике: Коррозия и защита от коррозии, т. 2, М., 1973.

В. М. Новаковский.

Рис. к ст. Пассивирование.

что это такое, химическое пассивирование поверхности стали , пассиватор покрытия – rocta

08Июл

Содержание статьи:

- Суть процедуры и ее общее описание

- Применение пассировки металла

- Виды пассивации

- Хим пассивирование

- Электрохимическая пассивация оборудования

- Причины устойчивости металлов

- Причины образования коррозии

- Виды коррозии

- Как получается пассированная поверхность: технология процесса

- Подготовка к процедуре

- Как проходит сам процесс

- Какой раствор использовать

- Свойства изделия после обработки

- Содержание растворов

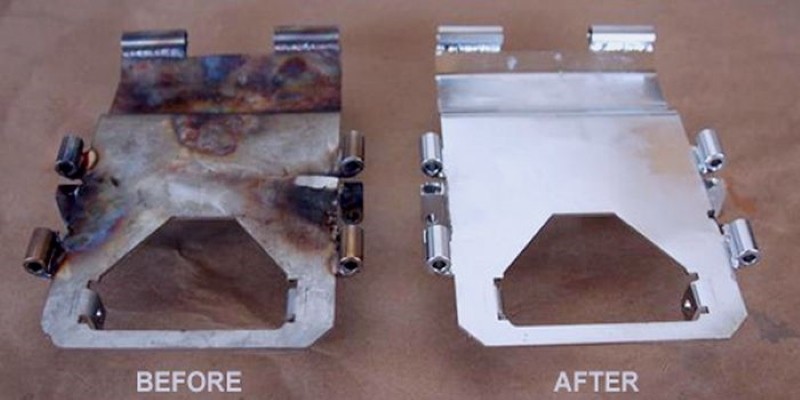

Сегодня уделим внимание одному из способов защиты детали от ржавчины. Рассмотрим, что такое пассивация металла: это создание на поверхности заготовки тонкой солевой или оксидной пленки, предотвращающей коррозию, но как проходит данный процесс? Какие виды и способы достижения результата существуют? Что за материалы при этом используются? Ниже предоставим ответы на эти важные вопросы.

Рассмотрим, что такое пассивация металла: это создание на поверхности заготовки тонкой солевой или оксидной пленки, предотвращающей коррозию, но как проходит данный процесс? Какие виды и способы достижения результата существуют? Что за материалы при этом используются? Ниже предоставим ответы на эти важные вопросы.

Сразу отметим, что цель данной технологии состоит в снижении химической активности материала заготовки, чтобы он не вступал в реакции с веществами близлежащих поверхностей и не так сильно подвергался разрушению от агрессивных сред окружения. Одновременно такое воздействие не должно критическим образом снижать контактную проводимость (по крайней мере, не сильнее, чем ржавчина).

Суть процедуры и ее общее описание

В стандартной ситуации детали обрабатываются специальными растворами с окислительными свойствами – путем погружения или их нанесения, либо специальным оборудованием, либо вручную, точечно. Для этого используются составы на основе кислот, солей хрома или молибдена, нитритов – с главным реагентом и добавками, необходимыми для ускорения и стабилизации реакции.

Если представить пассирование металла поэтапно, нужно:

Механически очистить заготовку от пыли и загрязнений.

Обезжирить ее, искупав в смеси кальцинированной соды и едкого натра.

Дважды промыть в воде – сначала под горячей проточной, после – в холодной.

Подвергать непосредственному воздействию окислителя на протяжении расчетного времени.

Провести нейтрализацию в растворе на основе кальцинированной соды.

Еще раз промыть, неоднократно помещая под проточную воду, но уже под холодную.

Просушить – в предназначенном для этого шкафу или обдувая теплым воздухом.

Проверить качество полученной поверхности – визуально или инструментально – и при получении неудовлетворительного результата, повторить всю процедуру с первого пункта.

Отсюда ясно, что пассивированный металл – это материал, равномерно покрытый защитной пленкой. Да, она разрушает верхний слой заготовки за счет окисления, но буквально на десяток-другой нанометров (что некритично), зато предотвращает коррозионные повреждения всей остальной части, то есть 99% объема детали. Ее нанесение – непросто «необходимая жертва», а очень полезная и максимально рациональная.

Ее нанесение – непросто «необходимая жертва», а очень полезная и максимально рациональная.

Приведенный выше алгоритм актуален для стали, алюминия, никеля, меди, цинка и даже кадмия, а также для широкого ряда сплавов. И предполагается, что он будет реализован с помощью как стационарного, так и ручного оборудования – инструменты и приспособления помогают обеспечить точность результата.

Применение пассировки металла

Технология решает следующие задачи:

Предотвращает возникновение и распространение ржавчины в верхних слоях материала.

Защищает от механического разрушения сварочные швы (и подобные им места новообразованных соединений).

Улучшает проводимость тока в точках электрического контакта.

Позволяет выполнить микротравление в соответствии с заранее сделанным шаблоном (актуально при производстве печатных плат).

Дает возможность сделать финишную обработку изделия и изменить его потребительские или даже декоративные свойства.

При этом используется сразу несколько методов блокировки коррозии, например, с помощью воронения. Анодный пассивирующий слой – это надежный способ повышения герметичности шовных соединений, особенно при правильной финишной обработке. Его наличие серьезно продлевает срок эксплуатации трубопровода, даже если отдельные элементы коммуникаций сравнительно сложно свариваются между собой.

Выполненное по такой технологии покрытие защищает медные и латунные поверхности от потускнения (на сравнительно небольшой период, от одного до двух-трех месяцев, но все-таки), что позволяет временно законсервировать заготовки и хранить их вплоть до следующей операции обработки, не опасаясь ухудшения их потребительских характеристик.

Чтобы вы лучше понимали, зачем металлы пассивируются, что это дает и тому подобное, приведем практические примеры использования данной группы методов. Итак, многофункциональная пленка чаще всего наносится:

На элементы крепежа, эксплуатируемые в условиях значительных механических нагрузок и постоянного воздействия агрессивных сред.

На части котельного (и вообще отопительного) оборудования – для повышения их сопротивляемости коррозии и нагреву.

При прокладке трубопроводных линий – в точках создания швов.

На узлы механизмов, находящихся в длительном и непосредственном контакте с соленой водой.

На конструкции, испытывающие резкие изменения температурных режимов.

В радиоэлектроники – для повышения качества соединения ЭРЭ.

На бытовые предметы, поделки, декор и даже ювелирные украшения – для сохранения их блеска.

Виды пассивации

Классификаций методов достаточно много. Например, они могут различаться между собой по материалу, обеспечивающему образование пленки (для этого используют никель, хром, молибден или даже серебро с золотом).

Также существует разделение по характеру протекания реакций – на:

Искусственное – результат достигается в лабораторных условиях.

Естественное – защитный слой образуется из-за постоянного воздействия кислорода, содержащегося в воде и атмосфере.

Хотя основной показатель – это способ нанесения, и по нему выделяют два варианта, каждый из которых будет нами сейчас рассмотрен.

Хим пассивирование

Сводится к воздействию на заготовку солевым раствором – азотной, лимонной или серной кислотой с небольшой (до 6%) добавкой бихромата натрия. Состав меняется в зависимости от ситуации, то есть от физических свойств детали и от того, что нужно получить в итоге.

Но в результате такой обработки запускается реакция: отрицательно заряженные ионы притягиваются к положительным атомам. За счет диффузии создается защитный слой.

Внимание, пленка ляжет равномерно только в том случае, если верхняя часть изделия будет без впадин, выпуклостей и других подобных дефектов. Поэтому предварительная зачистка необходима: следует тщательно удалить загрязнения и наплывы, а в случае с латунью, бронзой, медью и вообще цветметом еще и выполнить полировку.

Процесс хим пассивации поверхности металлов может проходить:

Или в специальном резервуаре, заполненном солевым раствором, в который заготовку просто окунают.

Или прямо по месту установки и последующей эксплуатации детали – здесь окислитель набирается в специальный шприц (или аналогичное ему оборудование) и наносится точечно.

В каждом из случаев следует смыть водой соли и нейтрализовать остатки кислот. Со второй задачей справится состав из гидроксида натрия (2-4 г/л) и олеиновой кислоты (25-30 г/л). Его необходимо нанести на точки контакта, подогрев до 80-90 0С, и дать ему подействовать в течение хотя бы пары минут.

Электрохимическая пассивация оборудования

Данный подвид технологии базируется на основных принципах гальваники, актуальных как для простых изделий, так и для сравнительно сложной техники.

Согласно этому методу, заготовка тоже погружается в емкость с раствором, но при этом подключают ток, причем:

По такой схеме осаживание пленки происходит в активном, а не в пассивном режиме, то есть значительно быстрее. Такое воздействие самым положительным образом сказывается и на состоянии защитного слоя, давая ему все предпосылки становиться максимально равномерным.

Электрический ток помогает получить качественное покрытие, но химическое пассивирование стали обходится значительно дешевле, так как не требует использования габаритного оборудования и не расходует энергию. Поэтому на практике до сих пор востребованы обе технологии: более «медленную» применяют в случаях, когда не требуется высокой скорости протекания реакции и нет строжайших требований по конечной точности.

Теперь, когда понятна принципиальная разница между двумя способами и уже есть какие-то мысли по поводу того, какому отдать предпочтение, давайте обратим внимание на другой момент. А именно на то, почему вообще образуется ржавчина и какой она бывает.

Причины устойчивости металлов

На каждую твердую поверхность в процессе ее эксплуатации воздействуют окислители, из-за чего постепенно разрушается даже нержавеющая сталь. Со временем деструкция становится все более серьезной, поражаются и глубинные слои, что оборачивается появлением трещин, сколов, деформаций и, наконец, преждевременным износом.

Чтобы предотвратить столь негативные последствия, нужно нанести пассивирующее покрытие: пленка не даст оксидам вступать в реакцию с атомами заготовки, а значит серьезно продлит срок ее эксплуатации.

Учтите также, что даже тонкое защитное покрытие будет уже без повреждений, а если он окажется еще и идеально ровным (чего вполне возможно добиться благодаря актуальным технологиям), ему не понадобится какая-то дополнительная обработка – изделие можно будет сразу пускать в эксплуатацию.

Причины образования коррозии

Факторы влияния могут быть как внешними, так и внутренними, и обычно это:

Изначально слишком малый процент хрома в составе сплава детали.

Частое воздействие хлорсодержащих веществ и средств (в том числе и бытовой химии).

Непосредственный и длительный контакт с материалом, гораздо менее стойким к появлению ржавчины.

Недостаточно качественное сваривание двух частей изделия – шов получился неоднородным или слабым.

Последняя проблема частично решается полировкой и шлифовкой зоны стыка, но все-таки лучшие пассивировать металл, это гораздо надежнее и позволит свести к нулю все вышеперечисленные риски или хотя бы минимизировать их последствия.

Виды коррозии

Щелевая – наблюдается в местах зазоров и соприкосновения двух и более элементов, после появления каких-либо механических повреждений (в том числе и вследствие трения).

Межкристаллитная – возникает после неоднократных перегревов заготовки в течение короткого срока и приводит к появлению карбидов (хрома или железа) в ранее прочной структуре.

Гальваническая – устойчивость материала падает под воздействием тока и особенно при полном или частичном погружении в насыщенную солями морскую воду.

Эрозивная – развивается при постоянном или периодическом контакте с абразивными веществами, разрушающими защитный слой и/или препятствующими его восстановлению.

Как получается пассированная поверхность: технология процесса

В общем случае используется раствор, осаждающийся на заготовке, но для максимально качественного (то есть равномерного его нанесения) следует обеспечить все условия.

Расскажем, каким образом это достигается.

Расскажем, каким образом это достигается.Подготовка к процедуре

В первую очередь нужно выяснить, есть ли в сплаве изделия какие-то примеси, которые повышают вероятность образования ржавчины. Для этого используют состав из азотной кислоты и ферроцианида калия: им покрывают деталь, и он сразу показывает посторонние включения, делая их синеватого оттенка. Это исключительно промышленный, но очень действенный способ, который позволяет узнать, куда следует точечно наносить золото, серебро или другие пассивирующие металлы.

Второй метод далеко не такой точный и требует большего времени на реализацию, зато им вполне реально воспользоваться даже в домашних условиях. Нужно просто погрузить заготовку в воду и подержать ее в жидкости в течение пары-тройки дней. За этот срок на проблемных зонах появится легкий налет ржавчины, который впоследствии можно будет счистить.

Как проходит сам процесс

Раньше мы рассматривали его в общем случае, а сейчас предположим, что выбран способ с воздействием током – разобьем его на этапы:

Подготавливаете деталь – со всех сторон ошкуриваете ее и промываете обезжиривателем.

Смешиваете электролитический раствор, содержащий пассиватор металлов (это именно то вещество, которое будет осаждаться и формировать пленку).

Подключаете контакты – от постоянного источника тока к резервуару и к изделию – и убеждаетесь, что напряжение достаточное, но не чрезмерное.

Подвергаете заготовку воздействию в течение расчетного времени.

Выполняете дополнительную постобработку, сопровождающуюся контролем качества и равномерности нанесения оксидной защиты.

Полученный слой позволит конечной продукции в течение длительного срока успешно выдерживать негативные воздействия окружающей среды. Но его создание связано с определенными финансовыми затратами, поэтому наносит его следует только тогда, когда это действительно необходимо.

Какой раствор использовать

Итак, что заливать в ванну пассивации? Это зависит от текущих и желаемых свойств материала детали. Если сплав:

Высоколегированный – подойдет серная или азотная кислота.

Углеродистый – можно выбрать гидроксид натрия или хромовый ангидрид.

Ферритный – хорошим решением окажется двухромовокислый калий.

Среднелегированный – отдавайте предпочтение фосфорной кислоте, и не ошибетесь.

Обратите внимание, основные компоненты всех перечисленных составов являются веществами, труднорастворимыми в воде. Именно поэтому они и оседают на заготовке.

Насколько быстро проходит реакция? Все определяется сопутствующими условиями. Следует помнить, что химическое пассивирование металлов – это процесс, серьезно зависящий от температуры: чем она выше, тем меньше приходится ждать. В общем случае на формирование защитного покрытия может уйти и 3 минуты, и час-полтора, при 18-90 градусах Цельсия, но это не та ситуация, в которой стоит гнаться за результатом, иначе итоговое качество рискует оказаться слишком низким.

Свойства изделия после обработки

Цель любого метода – улучшить механические и физические показатели готовой единицы продукции, сохраняя структуру, плотность, надежность ее глубинных слоев.

Это справедливо в отношении материала любой твердости, поэтому в конце процедуры та же пассивированная сталь должна получить защитное поверхностное покрытие, который:

Это справедливо в отношении материала любой твердости, поэтому в конце процедуры та же пассивированная сталь должна получить защитное поверхностное покрытие, который:Улучшит прочностные характеристики.

Серьезнейшим образом замедлит коррозионные процессы.

Придаст блеск (изменит оттенок) и предупредит потускнение, сделав внешний вид более эстетичным.

Повысит сопротивляемость деформациям вследствие ударных воздействий.

В целом облагородит товарный вид детали.

Особенно заметный эффект наблюдается при использовании в качестве добавок никеля или хрома – благодаря им поверхность просто сверкает. Ими, а также загущенным нитратом натрия, обрабатывают даже чугун, который становится эластичнее (что востребовано в специфических случаях).

Еще одна группа металлов, которые могут успешно пассивироваться – это цветные. Если алюминий, медь, бронза покрываются фазовыми или адсорбционными пленками, это самым позитивным образом влияет на их долговечность и расширяет границы их применения.

Содержание растворов

Как правило, они состоят из основного реагента и нескольких добавок. Главную роль играют хроматы (натрия, калия, ангидрид). Чтобы создать подходящую среду, к ним примешивают соли и кислоты – по сути, катализаторы, ускоряющие реакцию и способствующие равномерному осаждению полезных частиц. Каких именно? Зависит от материала заготовки.

Так, например, для кадмия или цинка подойдут «серные» электролиты, а химическая пассивация стали – это процесс, для которого лучшим вариантом будет азотная кислота.

Вы уже поняли, что некоторые вещества достаточно токсичны. Поэтому выполнять все работы по формированию защитного слоя следует только в промышленных условиях, на производстве, оборудованном современными системами отведения и очистки. И проводить каждый этап должен профессионал, прошедший профильное обучение.

Мы подробно рассмотрели суть технологии и те методы, которыми она может быть воплощена в жизнь, а также те реагенты, что стоит использовать для ее реализации.

Теперь вы получили полное представление об основных терминах и понимаете, что значит «металл пассивирует» и какими свойствами будет тот материал, на котором он осаждается. Вам может помочь компания «Рокта» – мы занимаемся продажей ленточнопильных станков, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице. Обращайтесь!

Теперь вы получили полное представление об основных терминах и понимаете, что значит «металл пассивирует» и какими свойствами будет тот материал, на котором он осаждается. Вам может помочь компания «Рокта» – мы занимаемся продажей ленточнопильных станков, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице. Обращайтесь!

Семантика

Пассивация | Электролургия

Что такое пассивация нержавеющей стали?

Пассивирование нержавеющей стали — это процесс, при котором нержавеющая сталь самопроизвольно образует химически неактивную поверхность при воздействии воздуха или других кислородсодержащих сред. Некоторые важные факты, которые следует знать при рассмотрении вопроса о пассивации нержавеющей стали:

- Стали, содержащие более 11 % хрома, способны образовывать на своей поверхности невидимую, инертную или пассивную, самовосстанавливающуюся оксидную пленку.

Именно этот пассивный слой придает нержавеющим сталям их коррозионную стойкость.

Именно этот пассивный слой придает нержавеющим сталям их коррозионную стойкость. - Если поверхность из нержавеющей стали поцарапана, обнажится больше хрома, который вступает в реакцию с кислородом, позволяя пассивному слою восстановиться. Однако, если в царапину попала частица углеродистой стали, то пассивный слой не сможет восстановиться, и когда металл смачивается или подвергается воздействию агрессивной среды, возникает коррозия.

- Нержавеющая пассивация — это химическая обработка поверхности нержавеющей стали мягким окислителем, таким как пассивирующий раствор лимонной кислоты. Этот процесс должен ускорить процесс, отмеченный выше в № 1.

- Пассивирование нержавеющей стали — это удаление экзогенного железа или соединений железа с поверхности посредством химической реакции, чаще всего путем обработки пассивирующим раствором азотной кислоты, который удаляет поверхностное загрязнение, но не оказывает существенного влияния на саму нержавеющую сталь.

- Пассивирование также достигается путем электрополировки нержавеющей стали.

Электрополировка — это электрохимический процесс, который является суперпассиватором нержавеющей стали и приводит к получению более пассивной поверхности, чем другие упомянутые выше методы.

Электрополировка — это электрохимический процесс, который является суперпассиватором нержавеющей стали и приводит к получению более пассивной поверхности, чем другие упомянутые выше методы.

Этот последний шаг необходим, потому что во время манипулирования и обработки, такой как прокатка, формовка, механическая обработка, прессование, галтовка и притирка, частицы железа или инструментальной стали или абразивные частицы могут внедряться или размазываться по поверхности или в нее. компоненты. Если позволить этим частицам остаться, они могут вызвать коррозию и привести к образованию пятен ржавчины на нержавеющей стали. Это связано с образованием гальванической пары между двумя разнородными металлами, которая может способствовать коррозионной реакции. Для растворения внедренного или смазанного железа и предотвращения этого состояния, а также для восстановления исходной коррозионно-стойкой поверхности, полуфабрикаты или готовые детали подвергаются «пассивирующей» обработке.

Как пассивируют нержавеющую сталь

Пассивирование нержавеющей стали проводят, когда свободное железо, оксидная окалина, ржавчина, частицы железа, металлическая стружка или другие нелетучие отложения могут неблагоприятно повлиять на металлургическое или санитарное состояние или стабильность поверхности, механические работу детали, компонента или системы или загрязнить технологическую жидкость. Нержавеющая сталь пассивируется в цикле очистки для удаления масел, жиров, соединений, смазочных материалов и остатков, а затем в ванне с азотной или лимонной кислотой или с окислителем, который удаляет свободное железо и загрязнения.

Нержавеющая сталь пассивируется в цикле очистки для удаления масел, жиров, соединений, смазочных материалов и остатков, а затем в ванне с азотной или лимонной кислотой или с окислителем, который удаляет свободное железо и загрязнения.

Пассивирование выполняется на чистой нержавеющей стали при условии, что поверхность тщательно очищена или удалена известковая накипь. Поскольку термин «пассивация» используется для описания совершенно разных операций или процессов, связанных с нержавеющими сталями, необходимо точно определить, что подразумевается под пассивацией.

Пассивация нержавеющей сталью Спецификации, используемые в электролургии:

- ASTM A 967, Химическая пассивация деталей из нержавеющей стали

- ASTM A 380, Стандартная практика очистки, удаления накипи и пассивации деталей, оборудования и систем из нержавеющей стали

- Федеральная спецификация QQ-P-35C, Пассивирующая обработка коррозионно-стойких сталей

- ASTM B 912, Пассивация нержавеющей стали с помощью электрополировки

Electrolurgy — лидер отрасли в области услуг по пассивации, поставляя своим клиентам пассивированную продукцию высочайшего качества с 1969 года. Здесь, в Electrolurgy, мы предлагаем услуги по пассивации нержавеющей стали с упором на ASTM A967, ASTM A380, ASTM B912 и QQ-P. Характеристики -35С. Позвоните или свяжитесь с нами сегодня, чтобы поговорить со специалистом по электролургии о пассивации нержавеющей стали.

Здесь, в Electrolurgy, мы предлагаем услуги по пассивации нержавеющей стали с упором на ASTM A967, ASTM A380, ASTM B912 и QQ-P. Характеристики -35С. Позвоните или свяжитесь с нами сегодня, чтобы поговорить со специалистом по электролургии о пассивации нержавеющей стали.

Пассивация нержавеющей стали | ASTM A967, AMS 2700 и QQ-P-35

Пассивация нержавеющей стали — это процесс, который удаляет свободное железо с поверхности компонента из нержавеющей стали и в то же время способствует образованию тонкого плотного оксидного защитного барьера. Компания Advanced Plating Technologies, расположенная в Милуоки, штат Висконсин, является ведущим поставщиком пассивации нержавеющей стали в соответствии со спецификациями ASTM A967, AMS 2700 и QQ-P-35 с использованием как лимонной, так и азотной кислоты. APT обеспечивает как конкурентоспособную пассивацию нержавеющей стали в больших объемах, так и прецизионную медицинскую пассивацию титана и других медицинских сплавов, включая кобальт-хром, MP35N и 316LVM, с использованием ультразвуковых систем для требовательных применений в медицинской и стоматологической промышленности. APT обеспечивает пассивацию в различных секторах, включая медицину, стоматологию, аэрокосмическую промышленность, передачу/распределение электроэнергии, тяжелое оборудование и нефтехимическую промышленность.

APT обеспечивает пассивацию в различных секторах, включая медицину, стоматологию, аэрокосмическую промышленность, передачу/распределение электроэнергии, тяжелое оборудование и нефтехимическую промышленность.

Пассивирование свойств нержавеющей стали

Нержавеющая сталь или коррозионностойкая сталь (CRES) определяется как стальной сплав с содержанием хрома не менее 11% по весу. Многие сплавы нержавеющей стали содержат значительное количество никеля для дальнейшего повышения коррозионной стойкости. В целом, нержавеющая сталь подразделяется на три основные группы в зависимости от легирующих элементов и состава: 1) аустенитные марки (все серии 200 и 300), 2) ферритные марки (часть серии 400, низкоуглеродистые сплавы). ) и 3) Мартенситные марки (часть серии 400, сплавы с более высоким содержанием углерода).

Причина того, что нержавеющая сталь не содержит нержавеющей стали, заключается в образовании тонкой, липкой и пассивной (нереактивной) пленки из оксидов никеля и хрома, которая образует барьер, предотвращающий дальнейшую поверхностную коррозию продукта. Это резко контрастирует с оксидом железа (красная ржавчина), который образуется на изделиях из простой углеродистой стали. Оксид железа представляет собой рыхлый чешуйчатый оксид, который легко отпадает, позволяя образоваться дополнительному оксиду железа, тем самым поддерживая коррозионную реакцию.

Это резко контрастирует с оксидом железа (красная ржавчина), который образуется на изделиях из простой углеродистой стали. Оксид железа представляет собой рыхлый чешуйчатый оксид, который легко отпадает, позволяя образоваться дополнительному оксиду железа, тем самым поддерживая коррозионную реакцию.

При изготовлении изделий из нержавеющей стали свободное железо переносится на поверхность материала из стальных режущих, штамповочных и формовочных инструментов, используемых в производственном процессе. Свободное железо также может быть нанесено на поверхность в результате операций полировки или пескоструйной обработки, в которых используются одни и те же полирующие или пескоструйные среды как для низкоуглеродистой, так и для коррозионно-стойкой стали. Свободное железо легко окисляется, образуя видимую ржавчину на поверхности изделия. Пассивация — это химическая обработка специальным кислотным составом, которая удаляет свободное железо или другие поверхностные загрязнения из нержавеющей стали, одновременно способствуя формированию пассивного слоя оксида хрома/никеля, выступающего в качестве барьера для дальнейшей коррозии.

Важно отметить, что нержавеющая сталь устойчива к коррозии, но не коррозионностойка. Степень коррозионной стойкости сплава нержавеющей стали зависит от легирующего состава, термической обработки, внутренних напряжений и пассивирующей обработки. Примером этого явления является легкообрабатываемая нержавеющая сталь 303, которая имеет значительно меньшую коррозионную стойкость, чем нержавеющая сталь 304, из-за более высокой концентрации серы и фосфора, которые обеспечивают желаемую обрабатываемость марки 303. Как правило, чем выше содержание никеля и хрома в сплаве, тем выше его коррозионная стойкость.

Пассивация нержавеющей стали – возможности передовых технологий нанесения покрытий

Технические характеристики:

ASTM A967

AMS 2700

QQ-P-35

ASTM 380

ASTM F86 9 0063 AMS 2700

ISO 16048

Спецификации большинства компаний

Типы:

Прецизионная пассивация медицинского класса

Коммерческая пассивация

A-A-A (щелочно-кислотно-щелочная) Пассивация

Нержавеющая сталь Пассивировано:

Аустенитные марки (все серии 200 и 300)

Ферритные марки (часть серии 400 и низкоуглеродистые сплавы)

Мартенситные марки (часть серии 400 и сплавы с более высоким содержанием углерода)

Медицинские и экзотические сплавы: титан, MP35N, 316LVM, кобальт-хром, инконель, никелевые сплавы (никель 200 ), Ковар, Инвар

Ограничения по размерам деталей: 24 дюйма x 28 дюймов x 10 дюймов

Предлагаемая термообработка:

Запекание для водородного охрупчивания

Запекание для снятия стресса

Выпекает при высокой температуре до 750F

Методы:

Пассивация азотной кислотой

Пассивация лимонной кислотой

Пассивация CitriSurf

A-A-A (щелочно-кислотно-щелочная) Пассивация (лимонная или азотная)

Пассивация нержавеющей стали Спецификации стали

Advanced Plating Technologies, предлагает пассивацию всеми методами перечислены в ASTM A967, AMS 2700 и QQ-P-35. Кроме того, APT может соответствовать требованиям любых методов пассивации нержавеющей стали азотной или лимонной кислотой, характерных для конкретной компании. Наша компания также обеспечивает пассивирование нержавеющей стали в процессе Carpenter A-A-A для пассивации сложных сплавов нержавеющей стали, включая сплавы 303 или 416, не содержащие серы, а также сплавы с высоким содержанием хрома, такие как нержавеющая сталь 440 (см. статью о методах пассивации A-A-A в нашей статье Metal Finishing). раздел «Белая книга»). Доступны растворы с ингибированной пассивацией для сохранения блеска поверхностей компонентов из нержавеющей стали, таких как обработанные поверхности и бесцентровые шлифованные валы из нержавеющей стали 303 или 416.

Кроме того, APT может соответствовать требованиям любых методов пассивации нержавеющей стали азотной или лимонной кислотой, характерных для конкретной компании. Наша компания также обеспечивает пассивирование нержавеющей стали в процессе Carpenter A-A-A для пассивации сложных сплавов нержавеющей стали, включая сплавы 303 или 416, не содержащие серы, а также сплавы с высоким содержанием хрома, такие как нержавеющая сталь 440 (см. статью о методах пассивации A-A-A в нашей статье Metal Finishing). раздел «Белая книга»). Доступны растворы с ингибированной пассивацией для сохранения блеска поверхностей компонентов из нержавеющей стали, таких как обработанные поверхности и бесцентровые шлифованные валы из нержавеющей стали 303 или 416.

К сожалению, очень немногие распечатки деталей указывают, какой именно метод следует использовать. Это открывает двери для отделочных работ, чтобы использовать любой удобный метод, который у них есть, в результате чего деталь была пассивирована, но не является действительно пассивной (ссылка: мой пассивированный продукт из «нержавеющей» стали проявляет коррозию, как это можно предотвратить? в наш раздел «Темы покрытия»).

Большой опыт APT в пассивации гарантирует, что будет выбран правильный метод пассивации, соответствующий конкретной марке нержавеющей стали. Компания Advanced Plating Technologies предоставляет полный спектр услуг по тестированию для подтверждения характеристик нашей пассивации нержавеющей стали, в том числе при высокой влажности, соляном тумане в соответствии с ASTM B117, феррицианиде калия 9.0005

Наиболее распространенными спецификациями пассивации нержавеющей стали, сертифицированными Advanced Plating Technologies, являются ASTM A967, AMS 2700 и QQ-P-35. APT также может сертифицировать пассивацию по ASTM A380, ASTM F86, AMS 2700C, ISO 16048, а также по большинству спецификаций пассивации для конкретных компаний. Краткий обзор методов пассивации нержавеющей стали в соответствии с общими спецификациями ASTM, AMS и Mil выглядит следующим образом:

Пассивация нержавеющей стали в соответствии с ASTM A967

Ниже перечислены пять методов азотной и лимонной кислоты:

Азотная 1: 20–25 об. % азотной кислоты, 2,5 мас. % дихромата натрия, 120–130°F, минимум 20 минут

% азотной кислоты, 2,5 мас. % дихромата натрия, 120–130°F, минимум 20 минут

Азотная 2: 20–45 об. % азотной кислоты, 70–90°F, минимум 30 мин

Азотная 3: 20 -25 об.% азотной кислоты, 120-140F, минимум 20 минут

Азотная кислота 4: 45-55 об.% азотной кислоты, 120-130F, минимум 30 минут

Азотная кислота 5: Другие комбинации температуры, времени и кислоты с ускорителями или без них , ингибиторы или запатентованные растворы, позволяющие производить детали, которые проходят указанные требования испытаний

Лимонная кислота 1: 4-10 вес. % лимонной кислоты, 140-160F, минимум 4 минуты

Лимонная кислота 2: 4-10 мас.% лимонной кислоты, 120-140F, минимум 10 минут

Лимонная кислота 3: 4-10 мас.% лимонной кислоты, 70-120F, минимум 20 минут лимонная кислота с химическими веществами или без них для улучшения очистки, ускорители или ингибиторы, способные производить детали, соответствующие установленным требованиям испытаний.

Citric 5: другие комбинации температуры, времени и концентрации лимонной кислоты с химическими веществами для улучшения очистки, ускорителями или ингибиторами или без них, способные производить детали, соответствующие установленным требованиям испытаний. Погружная ванна должна контролироваться при рН 1,8-2,2

Погружная ванна должна контролироваться при рН 1,8-2,2

Предусмотрено пять методов испытаний для проверки пассивирующих свойств:

Практика A – Испытание погружением в воду

Практика B – Испытание при высокой влажности

Практика C – Испытание соляным туманом

Практика D – Испытание сульфатом меди Испытание на азотную кислоту

В Приложении приведена таблица рекомендуемых методов пассивации азотной кислотой, которая соотносит методы азотной кислоты с 1 по 5 с конкретной маркой сплава нержавеющей стали. В спецификации методов Citric с 1 по 5 такая ссылка отсутствует.

Пассивация нержавеющей стали по AMS 2700

AMS 2700 охватывает пассивацию как азотной, так и лимонной кислотой

Метод 1 – Пассивация в азотной кислоте (см. типы ниже)

Метод 2 – Пассивация в лимонной кислоте (4-10 вес% Лимонная кислота, предлагаются различные соотношения температуры и времени, а также допустимы дополнительные смачивающие агенты и ингибиторы)

Для метода 1 могут быть указаны следующие типы: -3 мас. % дихромата натрия, 70-90F, 30 минут мин)

% дихромата натрия, 70-90F, 30 минут мин)

Тип 2 – Среднетемпературная азотная кислота с дихроматом натрия (20-25 об.% азотной кислоты, 2-3 вес.% дихромата натрия, 120–130F, 20 мин мин)

Тип 3 – Высокотемпературная азотная кислота с дихроматом натрия (20-25% об. азотной кислоты, 2-3% об. дихромата натрия, 145-155F, мин. 10 мин)

Тип 4 – 40% азотной кислоты для свободной механической обработки сталей (38-42% об. азотной кислоты, 2-3% масс. бихромата натрия, 70- 120°F, не менее 30 минут)

Тип 5 – Анодный, для высокоуглеродистых мартенситных сталей (20-25 об.% азотной кислоты, 2-3 вес.% бихромата натрия, 70-90F, не менее 2 мин, часть анодного при 3–5 В)

Тип 6 – Низкотемпературная азотная кислота (25–45 об.% азотной кислоты, 70–90 F, 30 мин мин)

Тип 7 – Среднетемпературная азотная кислота (20–25 об.% азотная, 120–140°F, не менее 20 минут)

Тип 8 — средняя температура, высокая концентрация азотной кислоты (45–55 об. % азотной кислоты, 120–130°F, не менее 30 мин)

3. 1.3 Метод 2 – Пассивация в лимонной кислоте

1.3 Метод 2 – Пассивация в лимонной кислоте

3.1.3.1 Состав ванны

Детали должны быть погружены в водный раствор лимонной кислоты с концентрацией от 4 до 10 процентов с дополнительными смачивающими агентами и ингибиторами, если применимо.

3.1.3.2.1 Температура

Температура ванны должна быть от 70 до 160F (от 21 до 71C) с временем погружения не менее 4 минут для ванн, работающих при температуре более 140F (60C), не менее 10 минут для ванн, работающих в диапазон от 120 до 140F (от 49 до 60C), не менее 20 минут для ванн, работающих в диапазоне от 100 до 119F (от 38 до 48C), или не менее 30 минут для ванн, работающих при температуре ниже 100F (38C).

- 4-10 мас.% лимонной кислоты, 140-160F, не менее 4 минут

- 4-10% лимонной кислоты, 120-140F, минимум 10 минут

- 4-10 мас.% лимонной кислоты, 100-119F, минимум 20 минут

- 4-10% лимонной кислоты, 70-100F, минимум 30 минут

Если тип не указан, процессор может использовать любой из перечисленных типов, отвечающих требованиям, указанным в AMS 2700.

Для тестирования в AMS 2700 предусмотрены следующие классы (если класс не определен, применяется класс 2) :

Класс 1 – Испытания, не определенные или указанные заказчиком, испытание согласно 4.3.1 плана выборочного контроля

Класс 2 – Испытания должны проводиться одной частью партии

Класс 3 – Периодичность испытаний должна быть периодической

Класс 4 – Частота испытаний определена в 4.3.4 плане выборочного контроля (испытания ранее определены в QQ-P-35)

Различные испытания на коррозионную стойкость определены в AMS 2700. Однако следует отметить, что некоторые сплавы, такие как высокоуглеродистые сплавы с содержанием углерода 0,85 % или более (например, 440C), освобождаются от различных требований к испытаниям из-за возможных ложных срабатываний. Детали должны соответствовать одному или нескольким из следующих испытаний:

- Испытание на влажность

- Погружение в воду

- Тест на сульфат меди

- Испытание соляным туманом

Таблица 4 в AMS 2700 содержит исчерпывающую сводку методов азотной и лимонной кислоты, которые могут применяться в зависимости от сплава. Эта таблица является более полной, чем таблицы, перечисленные в ASTM A967 или QQ-P-35.

Эта таблица является более полной, чем таблицы, перечисленные в ASTM A967 или QQ-P-35.

Пассивация нержавеющей стали в соответствии с QQ-P-35

QQ-P-35 не распространяется на услуги по пассивации лимонной кислотой. Четыре активных метода пассивации азотной кислотой охватываются следующим образом (четыре неактивных метода были отменены):

Тип I – изъят

Тип II – 20–25 об. % азотной кислоты, 2–2,5 мас. % дихромата натрия, 120–130F, минимум 20 мин – 25–45 об.% азотной кислоты, 70–90°F, минимум 30 минут

Тип VII – 20–25 об.% азотной кислоты, 120–150°F, минимум 20 минут

Тип VIII – 45–55 об.% азотной кислоты, 120–130°F, 30 минут минимум

Предусмотрены следующие четыре метода испытаний для подтверждения пассивации:

4.4.1.1 – Испытание погружением в воду

4.4.1.2 – Испытание в условиях высокой влажности

4.4.2.1 – Испытание соляным туманом

4.4.2.2 Испытание сульфатом меди

конкретная марка сплава нержавеющей стали.