Печь для плавки бронзы: (495) 518-27-83 — 404

Содержание

Индукционные канальные печи для плавления меди и медных сплавов

Наклоняемые индукционные канальные печи для плавки меди и ее сплавов.

Печи подходят для производства медных сплавов (латунь, бронза), отличаются высокой производительностью и низкой энергоемкостью. Печи имеют сменяемые индукторы и воздушное охлаждение.

|

Тип

|

Рабочая мощность

|

Производительность

|

Мощность(кВт)

|

|

TE 90h3

|

2000

|

320

|

90

|

|

TE 120h3

|

2000

|

520

|

120

|

|

TE 160h4

|

3000

|

600

|

160

|

|

TE 250h5

|

4000

|

1000

|

250

|

|

TE 750H6

|

6000

|

3000

|

750

|

|

TE 750h25

|

15000

|

3000

|

750

|

Стационарные индукционные канальные печи для плавки меди, латуни и бронзы

Печи имеют индуктивное нагревание промышленной частоты. Подходят для плавки отходов от цветных металлов, сплавления, работы с машинами для литья под давлением, кокильного литья и литья в землю.

Подходят для плавки отходов от цветных металлов, сплавления, работы с машинами для литья под давлением, кокильного литья и литья в землю.

Печи имеют две камеры, соединенные нагревательным каналом. Металл отбирается литейными ложками или через автоматическое устройство.

Преимущества данных печей:

- Малая энергоемкость, благодаря отличной теплоизоляции.

- Одинаковая температура металла в камерах.

- Возможность одновременной загрузки одной камеры и отбор расплавленного металла из другой.

- Отсутствие паузы при работе.

- Оптимальное использование машин для литья.

- Отсутствие перегрева металла.

- Низкие расходы по обслуживанию.

|

Тип

|

Рабочая

|

Производительность

|

Мощность

|

Удельный расход

|

|

TE 13-65С

|

1000

|

220

|

65

|

0,27

|

|

TE 13-90С

|

1500

|

320

|

90

|

0,24

|

|

ТЕ 13-120С

|

1800

|

450

|

90

|

0,23

|

|

TE 13-160С

|

2000

|

600

|

160

|

0,22

|

Плавка оловянных бронз.

Шихтой

для приготовления литейных оловянных

бронз служат готовые сплавы

в чушках (ГОСТ 614-97), либо чистые металлы,

который используют редко, в основном

для деформируемых оловянных бронз,

возвраты в количестве 20-80 % (литники,

бракованные отливки и др.). Применение

стружки в шихте не рекомендуется.

Использование стружки удлиняет процесс

плавки. Если же стружку применяют в

шихте для приготовления рабочих литейных

сплавов, то ее следует тщательно очистить

от железа, алюминия и других примесей

(масло, вода) и сбрикетировать.

Плавку

оловянной бронзы из готового чушкового

сплава ведут в индукционных печах в

графито-шамотных либо в графито-карборундовых

тиглях. Тигли перед установкой в печь

должны быть просушены и прокалены.

После

расплавления всей шихты расплав

перегревают до 1150-1200 °С и вводят

фосфористую медь в количестве 0,02-0,04 %.

При

выплавке оловянных бронз из чистых

металлов плавку начинают с расплавления

меди, которую загружают в печь полностью

или по частям. Плавку

Плавку

меди ведут форсировано под покровом

древесного угля. Если в состав шихты

входит никель, то его загружают вместе

с медью, либо вводят подогретым

в жидкий металл. Перед введением олова

или оловосодержащих отходов медь

раскисляют фосфором. Фосфор вводят в

виде фосфористой меди, которая

может содержать различные концентрации

фосфора: от 7,0-8,5 % (МФЗ)

до 8,5-10,0 % (МФ1). Предварительно подогретую

до 500-700 °С фосфористую

медь вводят в расплав меди кусочками

при 1150-1200 °С, перемешивая жидкий

металл графитовыми мешалками.

Плавку ведут к

окислительной атмосфере под слоем

древесного угля или

флюса. После раскисления меди в нее

вводят цинк, затем олово и отходы; в

последнюю очередь вводят свинец.

Расплав

нагревают до 1100-1200 °С, рафинируют

хлористым цинком или азотом и разливают

в формы при 1150-1200°С.

При

плавке высокосвинцовых оловянных бронз

требуется интенсивное перемешивание

расплавленного металла для предотвращения

ликвации свинца.

Для этих бронз наиболее подходящим

плавильным агрегатам являются индукционные

печи на промышленной или высокой частоте,

обеспечивающие

интенсивное перемешивание расплава. В

конце плавки перед выпуском готового

металла из печи рекомендуется ввести

фосфор для разжижения шлака

и повышения жидкотекучести оловянных

бронз.

Алюминиевые

бронзы плавят в индукционных тигельных

и канальных печах, а также в тигельных

и пламенных (барабанного типа) газовых

печах.

Плавку

ведут в графито-шамотных (или карборундовых)

тиглях и в печах,

футерованных шамотом.

Алюминиевые бронзы

выплавляют из чистых металлов, а также

из чушковых бронз (ГОСТ 17328-78). Используют

катодную медь различных марок (от М00 до

М2), алюминий марок А7, А6, А5, никель марок

Н-2, Н-3, Н-4

в виде катодов или гранул, марганец

марок Мр1, Мр2, МрЗ. Железо вводят в

виде обрезков мягкой стали и проволоки.

Применяют различные лигатуры: Сu-Fe

(20-30

% Fе),

Сu-Мn

(25-35

% Мn)

Аl-Fе

(5-25

% Fe)

и

др.

В состав шихты

входят возвраты от 25 до 75 %. В зависимости

от состава

шихты и типа плавильного агрегата

применяют различную очередность

приготовления

сплава. Если плавят в канальных

индукционных печах, то наиболее

тугоплавкие компоненты (Ее,

Мп, N1) рационально

вводить в жидкий металл, примыкающий

к каналу, так как в этом месте печи

наиболее высокая

температура.

При использовании

в шихте отходов их загружают в медь в

первую очередь,

расплавляют, а затем в жидкую ванну

вводят предварительно подогретые

чистые металлы. Мелкую шихту вводят

вместе с флюсами.

При

плавке в канальных и тигельных индукционных

печах применяют покровы

из древесного угля с легкоплавкими

солями (криолит, бура и др.) в соотношениях

(2-3): 1.

Рафинирование

алюминиевых бронз производят продувкой

азотом высокой

чистоты или аргоном. Время продувки 5-7

мин.

Наиболее

удобно вдувать газ в расплав через

пористые керамические насадки,

обеспечивающие многопузырьковое

поступление газа в металл.

Алюминиевые бронзы

модифицируют ванадием, вольфрамом,

бором, цирконием

или титаном. Вводят в виде лигатур с

алюминием и медью в расплав

в количестве 0,05- 0,15 % при 1200-1250 С.

Температура заливки

алюминиевых бронз при фасонном литье

1100-1200

°С в зависимости от толщины стенок

отливки, ее массы и конфигурации.

Плавку высокосвинцовых

бронз обязательно следует проводить в

индукционных

печах на высокой или промышленной

частоте. Чем интенсивнее происходит

перемешивание расплава после введения

свинца, тем дисперснее включения

свинца. Кроме того, свинец тяжелее меди

и ликвирует по плотности. Для

предупреждения ликвации в свинцовые

бронзы вводят 2,0-2,5 % никеля, а охлаждение

отливок ведут с большими скоростями.

Плавку ведут в

шамотных тиглях либо в набивных тиглях

из кварцита под слоем древесного угля.

В шихту допускается использовать отходы

до 50 %.

При плавке сурьмяной

бронзы в печь загружают медь и никель

и после расплавления

проводят раскисление фосфором в

количестве 0,01-0,05 %. Затем

Затем

вводят цинк и сурьму СуО, Су1 (ГОСТ

1089-82). После растворения сурьмы

вводят свинец и остальное количество

фосфора при интенсивном перемешивании.

При плавке сурьмяной бронзы с использованием

возвратов вначале расплавляют медь,

вводят фосфор, возвраты в виде крупных

кусков, никель и затем остальные

легирующие компоненты — цинк, сурьму,

свинец и фосфор.

Сурьмяные бронзы

относятся к сплавам с широким интервалом

кристаллизации.

Они склонны к образованию рассеянной

газоусадочной пористости при

затвердевании. Поэтому в них не допускается

повышенное содержание

газов (водорода). Загружаемая шихта не

должна содержать влагу. Температура

перегрева 1150-1180 °С, температура заливки

-1050-1080 °С. При необходимости

сурьмяные бронзы дегазируют обработкой

MnCi2,

ZnCi2

(0,1-0,2

% от массы жидкого металла) либо продувкой

аргоном. При дегазации расплавы

подогревают до 1200-1220 °С.

Для

плавки бериллиевых бронз используют

индукционные печи с графитовыми

тиглями. Из-за токсичности пара и пыли

Из-за токсичности пара и пыли

бериллия плавку ведут в изолированных

помещениях, оборудованных хорошей

приточно-вытяжной вентиляцией.

Для приготовления

сплавов используют чистые металлы и

отходы. Бериллий

и титан вводят в расплав в виде лигатур.

В целях снижения растворимости

кислорода плавку меди ведут в вакууме

под слоем древесного угля. После нагрева

расплава до 1200 °С и выдержки в течение

10-15 мин печь открывают, снимают древесный

уголь и в расплав вводят фосфор.

В раскисленный расплав вводят бериллий

и титан. Перед разливкой расплав

перегревают до 1150-1200 °С. Для отделения

оксидных плен в процессе разливки

рекомендуется применять зернистые

фильтры.

Кремнистые

бронзы плавят в электрических индукционных

печах под покровом

древесного угля. Медь перед введением

кремния или отходов раскисляют

фосфором.

Из специальных

бронз наибольшее применение находят

хромовые бронзы. Легирование меди хромом

затруднено из-за высокого угара хрома

при

его введении в расплав в результате его

высокой химической активности по

отношению к кислороду. При плавке на

При плавке на

воздухе хром образует на поверхности

расплава вязкую оксидную пленку, которая

затрудняет получение качественных

отливок. Основной способ производства

хромовых бронз — плавка в

вакууме, совмещенная с полунепрерывным

литьем слитков. Хром вводят в расплав

меди в виде лигатуры Сu-Сr

(3-6

%). Перегревают расплав до 1350-1400

°С для лучшего растворения лигатуры в

меди.

Раскисление

производят сильнодействующими

раскислителями. В качестве шихты

применяют медь, чистую от кислорода.

Раскислители вводят с помощью графитовых

колокольчиков вглубь металла при наличии

надежного защитного

покрова.

При плавке в

индукционных печах хром вводят в

перегретую до 1350

°С

медь в виде мелких кусочков, погружая

их в расплав под слой защитного

покрова из сажи и криолита. Перед

введением хрома медь раскисляют фосфором

(0,05 %).

Медеплавильная печь | Плавильная печь для бронзы| COOLDO

Медь — это переходный металл, который легко проводит тепло, а также электроэнергию, что делает его полезным соединением при создании различных предметов. Медь выплавляется либо в виде слитков для хранения или продажи, либо для отливки других вещей, например ювелирных изделий.

Медь выплавляется либо в виде слитков для хранения или продажи, либо для отливки других вещей, например ювелирных изделий.

Медеплавильная печь является незаменимым важным оборудованием в меднолитейной промышленности. COOLDO может предоставить различные печи для плавки меди в соответствии с различными требованиями заказчика.

В соответствии с различными процессами выплавки меди наши печи для плавки меди в основном делятся на следующие типы:

1: индукционная печь для плавки меди с сердечником

2: индукционная печь для плавки меди без сердечника

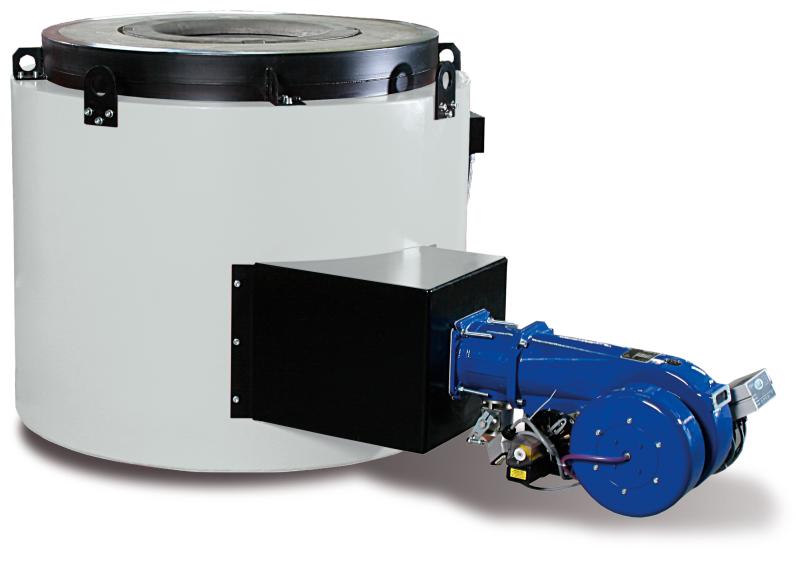

3: печь для плавки меди с газовым обогревом

печь с сердечником индукционная медная плавильная печь и индукционная медная плавильная печь без сердечника

Индукционная печь с сердечником также называется канальной индукционной печью. Он имеет железный сердечник, который может проходить через индукционную катушку. Источник тепла окружен металлическими канавками. Индукционная плавильная печь с сердечником в основном используется для плавки и сохранения тепла меди, алюминия, цинка и других цветных металлов и их сплавов. Стержневая индукционная печь имеет преимущества быстрого подъема температуры, высокой эффективности электрического нагрева, высокого коэффициента мощности, меньших потерь металла, низкой стоимости плавки, меньших затрат на оборудование (от половины до одной трети индукционной печи без тигельного сердечника) и удобной эксплуатации. Функция индукционной плавильной печи с сердечником очень похожа на функцию индукционной плавильной печи без тигельного стержня, за исключением того, что добавляется нагревательный сердечник.

Стержневая индукционная печь имеет преимущества быстрого подъема температуры, высокой эффективности электрического нагрева, высокого коэффициента мощности, меньших потерь металла, низкой стоимости плавки, меньших затрат на оборудование (от половины до одной трети индукционной печи без тигельного сердечника) и удобной эксплуатации. Функция индукционной плавильной печи с сердечником очень похожа на функцию индукционной плавильной печи без тигельного стержня, за исключением того, что добавляется нагревательный сердечник.

Принцип работы индукционной плавильной печи для меди:

Из-за того, что медь имеет высокую температуру плавления 1083 ° C (1981 ° F), обычно требуются индукционные печи для плавки меди. Несмотря на чрезвычайно дорогое промышленное оборудование, системы индукционного нагрева, безусловно, обеспечат уровень безопасности, которого нет в литейных цехах, построенных собственными силами.

Наклонная индукционная плавильная печь обычно используется в коммерческих целях. Они непрерывно плавят большое количество меди, а также автоматизированы для заливки в керамический контейнер или любую требуемую стальную отливку / форму.

Они непрерывно плавят большое количество меди, а также автоматизированы для заливки в керамический контейнер или любую требуемую стальную отливку / форму.

Кроме индукционной медеплавильной печи, Cdocast также может предоставить газовую медеплавильную печь и плавильную печь с карбидом кремния, которые могут удовлетворить различные требования клиентов. Пожалуйста, проверьте следующую таблицу:

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ УЗНАТЬ БОЛЬШЕ:

| Название | Газовая медеплавильная печь | Индукционная медеплавильная печь | Кремниево-углеродистая медеплавильная печь |

| Melting Capacity | 100kg-10000kg | 10kg-10000kg | 300-2800kg |

| Heating principle | natural gas, liquefied petroleum gas,(LPG), diesel, heavy oil | электромагнитная индукция | высокотемпературный стержень из карбида кремния |

| Максимальная температура | 1350 градус | 1700 градус | 135036 |

| Время нагрева | 2,5 часа | 40 минут — 1 час | 3 часа |

| Преимущества | Нет необходимости Электричество; Подходит для некоторых клиентов, которым не хватает электропитания | Быстрая скорость плавления; Высокая эффективность | Простое и удобное управление; Не нужно огромное электричество и газ; |

| Недостатки | Клиенты должны предоставить источники природного газа или дизельного топлива | Клиент должен предоставить достаточно энергии | Силиконовый углеродный стержень нелегко поддерживать |

Картинка | 999 9003 9003 |

LELLEL ALDELLEL ALDALELT ALDALELT ALDALELT ALDALELT ALDALELT ALDALEL. построить генератор

LELLEL ALDELLEL ALDALELT ALDALELT ALDALELT ALDALELT ALDALELT ALDALEL. построить генератор Постройте печь для плавки металла, постройте печь для плавки железа, постройте генератор для питания вашего дома, сделайте поршни для своей машины. Сделать бесплатное топливо из отработанного моторного масла. Сделайте черный дизель и многое другое!

Постройте печь для плавки металла, постройте печь для плавки железа, постройте генератор для питания вашего дома, сделайте поршни для своей машины. Сделать бесплатное топливо из отработанного моторного масла. Сделайте черный дизель и многое другое!