Передняя бабка токарного станка: Передняя бабка токарного станка.

Содержание

Передняя бабка токарного станка.

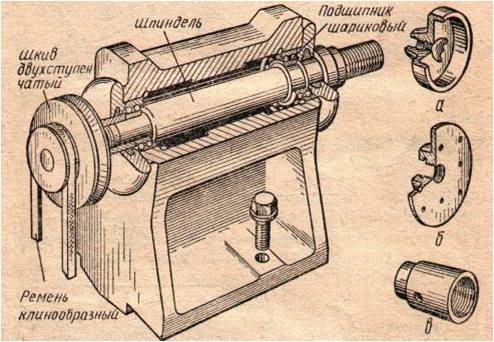

Передняя бабка токарного станка представляет собой чугунный корпус, закрепленный на левой стороне станины. Назначение передней бабки — осуществление главного движения станка: передача вращающего момента от электродвигателя шпинделя к обрабатываемой заготовке с заданной скоростью и крутящим моментом. В данной статье будут рассмотрены шпинделя «традиционной» компановки, т.е. с коробкой скоростей.

рис. Развертка шпиндельной бабки токарного станка с ручным переключением трех диапазонов

В передней бабке размещены коробка переключения скоростей и шпиндель, с закрепленным на торце патроном для зажима заготовки. Насос подачи смазки обеспечивает подачу чистого масла в точки смазки, обеспечивая длительность эксплуатации оборудования в тяжелонагруженных режимах. Для контроля прохождения смазки есть смотровые глазки и, как опция, реле протока. Корпус передней бабки закрыт защитными кожухами, для предотвращения разлета стружки и СОЖ.

Коробка скоростей

Коробка скоростей — это набор зубчатых шестерен, валов и подшипников для реализации передачи усилия вращения от электродвигателя к закрепленной заготовке.

Переключение скоростей производится автоматически или оператором — рукоятками, выведенными на переднюю панель передней бабки. При этом различное сочетание вошедших в зацепление шестерен определяет число оборотов шпинделя в единицу времени. Регулировка оборотов внутри диапазона — реализуется бесступенчато — от электродвигателя шпинделя..

Кроме зубчатых передач в современных станках для привода шпинделя может применяться бесступенчатый метод, т.е. шпиндель всегла вращается в одном диапазоне. Использование приводного электродвигателя с регулируемой скоростью вращения позволяет подавать крутящий момент на шпиндель, небольшой рост момента достигается использованием шкивов разного диаметра. При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной. * (мин шаг приращения скорости — 1 об/мин).

* (мин шаг приращения скорости — 1 об/мин).

Решение без коробки скоростей позволяет получить выигрыш в максимальной скорости вращения шпинделя, уменьшает вибрации и шум станка.

Шпиндель

Шпиндель — это вращающийся вал, на переднем конце которого установлен патрон для зажима заготовок. Вращается шпиндель в высокоточных подшипниках качения. Для устранения зазоров передняя опоры необходимо произвести регулировку подшипника. Чаще всего это двухрядный роликовый подшипник, с конической посадкой на шпиндель.

Настройка подшипника осуществляется специальной гайкой. При затягивании гайки внутреннее кольцо смещается по шпинделю, устраняя зазоры, образовавшиеся в процессе эксплуатации. Задняя опора шпинделя вращается одном или нескольких подшипниках, имеющих аналогичную регулировку.

Чем больше размер подшипника, тем большее усилие может выдерживать шпиндель, но тем более тихоходным он становится.

Требования к шпиндельному узлу

Шпиндельный узел является основным элементом токарного станка. От его состояния зависит качество обработки деталей и производительность. Рассмотрим требования, предъявляемые к шпинделю:

-

Точность вращения. Задается соответствующими стандартами. Этот параметр зависит от типа и назначения станка, класса точности. Оказывает влияние на чистоту поверхности и цилиндричность готовых деталей. -

Жесткость шпинделя. Также должна определяться соответствующими стандартами. Обычно допустимая деформация шпинделя определяется по его радиальному биению. Величина биения должна быть меньше величины, указанной в приложении к приемке станка.. -

Виброустойчивость. Эта характеристика влияет на качество готовых изделий. -

Быстроходность шпинделя. Чем больше скорость вращения, тем выше качество обрабатываемой поверхности. Быстроходность зависит от конструктивных особенностей и назначения станка.

Быстроходность зависит от конструктивных особенностей и назначения станка. -

Несущая способность. Зависит от исполнения шпиндельных опор и правильной подачи смазочных жидкостей. -

Долговечность. Этот параметр напрямую зависит от качества подшипников, в которых вращается шпиндель и качсетва поступающей смазки. -

Допустимый нагрев подшипников. Определяется классом точности станка, температурой окружающей среды, временем и циклом работы..

Конструкции шпиндельных узлов

Конструкции шпиндельных узлов различаются по многим параметрам: по выполнению конкретных работ и точности их выполнения, габаритам и, как следствие, передаваемой мощности, способу передачи крутящего момента и скорости вращения.

В современных скоростных станках вращение шпинделя уже невозможно в традиционных подшипниках.

Настройка станка

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Перед началом настройки все органы управления устанавливаются в нейтральное положение.

Первыми настраиваются кинематические цепи главного движения: производится установка органов управления в положение, соответствующее требуемой скорости вращения шпинделя. Эта величина будет определять скорость резания.

Устанавливаемая частота вращения шпинделя определяется рациональностью определенных режимов обработки конкретных изделий. Кроме скорости вращения шпинделя важную роль при обработке имеют величины и скорости подач режущего инструмента.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

задняя и передняя.

Что это такое?

Что это такое?

Главная

» Статьи

» Статьи по металлообработке

» Токарные станки по металлу

» Бабки токарного станка: задняя и передняя. Что это такое?

05.02.2021

Токарные станки по металлу

Просмотров: 3502

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя «картриджного» типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

пример — шпиндель «картриджного» типа

|

пример — шпиндель с валами и шестернями коробки скоростей

|

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Техника безопасности при работе на станке

05.02.2021

Просмотров: 2175

Как часто в нашей жизни мы либо сами сталкиваемся, либо наблюдаем со стороны за таким явлением, как нарушение инструкций?.

..Нередко!

..Нередко!Токарные станки по металлу

Механизмы для крепления деталей в токарном станке

27.08.2020

Просмотров: 733

Механизмы для крепления деталей в токарном станке

Токарные станки по металлу

Токарно-револьверные станки — как выбрать?

01.09.2020

Просмотров: 635

Токарно-револьверный станок отличается от универсального наличием дополнительного многопозиционного держателя инструмента – поворотного барабана, который называется револьверной головкой.

Благодаря этой дополнительной части, на станке можно выполнять работы одновременно несколькими инструментами с одной заготовкой.

Токарные станки по металлу

Выравнивание передней бабки токарного станка: резка тестового стержня

- по:

Куинн Данки

Допустим, вы недавно купили токарный станок и установили его в своей мастерской. Может быть, вы даже пошли и прокачали его как босса. Вы готовы делать чипсы, верно? Ну не так быстро. Как скажут вам настоящие механики, вы можете использовать все уровни и лазеры и все, что захотите, но доказательство в разрезе. Благодаря точному нивелированию ваша машина находится на приблизительном уровне (у механиков есть очень маленьких приблизительных значений), но последний шаг к тому, чтобы машина действительно работала хорошо, — это вырезать тестовый стержень. Это верный способ устранить любые последние следы скручивания в кровати.

Может быть, вы даже пошли и прокачали его как босса. Вы готовы делать чипсы, верно? Ну не так быстро. Как скажут вам настоящие механики, вы можете использовать все уровни и лазеры и все, что захотите, но доказательство в разрезе. Благодаря точному нивелированию ваша машина находится на приблизительном уровне (у механиков есть очень маленьких приблизительных значений), но последний шаг к тому, чтобы машина действительно работала хорошо, — это вырезать тестовый стержень. Это верный способ устранить любые последние следы скручивания в кровати.

Существует два типа тестовых стержней. Один из них предназначен для проверки выравнивания передней бабки и направляющих, что мы и делаем здесь. Есть еще один тип, используемый для проверки выравнивания задней бабки, но это тема для другого дня.

Начнем с того, что выкинем немного запаса. Вы хотите что-то значительного диаметра, потому что у нас будет много неподдерживаемых выступов, чего вы обычно никогда не делаете. Приклад должен быть максимально жестким сам по себе. Чем больше у вас вылет, тем более точным будет ваше измерение скручивания станины, но испытание становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой во время резки. Это сложный баланс. Для этой демонстрации на моем маленьком настольном станке я использую ложу диаметром 1-¼ дюйма и длиной 5 дюймов. Для большой напольной машины лучше всего начать с приклада диаметром 2 дюйма и длиной около 10 дюймов.

Чем больше у вас вылет, тем более точным будет ваше измерение скручивания станины, но испытание становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой во время резки. Это сложный баланс. Для этой демонстрации на моем маленьком настольном станке я использую ложу диаметром 1-¼ дюйма и длиной 5 дюймов. Для большой напольной машины лучше всего начать с приклада диаметром 2 дюйма и длиной около 10 дюймов.

Я использую свой напечатанный на 3D-принтере инструментальный индикатор, чтобы прозвонить оба конца. В пределах одной тысячной будет служить нашим целям.

Вставьте его как можно ближе в четырехкулачковый патрон. Чем больше биения мы устраним сейчас, тем быстрее и проще будет этот тест. Если у вас есть заготовка с обработанной поверхностью, это идеально, но холоднокатаная заготовка с завода, как правило, тоже подойдет. Я использую здесь мягкую сталь, но что-то вроде стали 12L14 для свободной обработки облегчит получение хорошей отделки (что помогает при измерениях).

Общая идея в том, что мы делаем форму штанги. Сделаем высокоточные надрезы на концах, оставив посередине более узкую область, которую можно легко пропустить.

С набранным запасом отогните рельефную область в центре стержня, оставив около дюйма на каждом конце нетронутыми. Мы будем измерять только концы, поэтому средняя часть будет только мешать. Создание рельефа также сводит к минимуму износ инструмента между проходами (что может повлиять на результаты наших испытаний). Рельефа в 30-50 тыс. достаточно. Нам нужно достаточно места, чтобы очистить несколько тестовых надрезов на каждом конце. Не ослабляйте слишком сильно, потому что нам нужна жесткость приклада.

Обратите внимание, что мы , а не , используем здесь заднюю бабку для поддержки. Это важно, потому что задняя бабка вводит свой собственный набор переменных, влияющих на выравнивание. Мы только тестируем выравнивание передней бабки по направляющим, поэтому мы не можем использовать заднюю бабку. Это означает, что мы должны делать очень легкие разрезы, потому что наша жесткость очень низкая.

Это означает, что мы должны делать очень легкие разрезы, потому что наша жесткость очень низкая.

Обратите внимание, что я получил неприятную болтовню ближе к концу поднутрения, потому что мы слишком далеко от того места, где должны быть без поддержки задней бабки. Тем не менее, финиш не имеет никакого значения для области релифа, и я был нетерпелив и резал слишком агрессивно.

Сделав рельеф, мы теперь можем сделать очень легких разрезов в двух областях измерения. Нам нужно ровно столько, чтобы очистить поверхность по всей окружности (чтобы мы знали, что находимся внутри любого биения в патроне). Здесь я делаю двухтысячные пропилы на каждом проходе. Пройдитесь по обеим зонам измерения, не касаясь поперечного ползуна между ними. В конце остановите машину и измерьте, затем поверните каретку назад и при необходимости сделайте еще один разрез.

Между каждым проходом тщательно измеряйте две полосы.

После того, как вы получите чистый срез в обеих зонах измерения, сравните диаметры с помощью высококачественного микрометра. Если они разные, машина режет конус, а это означает, что ваша кровать имеет некоторый изгиб. Немного отрегулируйте или подожмите ножки задней бабки токарного станка и сделайте еще один разрез.

Если они разные, машина режет конус, а это означает, что ваша кровать имеет некоторый изгиб. Немного отрегулируйте или подожмите ножки задней бабки токарного станка и сделайте еще один разрез.

Увеличенная задняя часть шины означает, что передний правый угол направляющих слишком низок (насадка приближается к заготовке по мере перемещения). Если зажимной конец стержня больше, передний правый угол направляющих слишком высок (резец инструмента удаляется от обрабатываемой детали по мере его перемещения).

В моем случае два конца на 1,245″ полностью затянуты, так что я очень доволен. Этой машине можно доверять, чтобы не резать конусы в пределах по крайней мере 6 дюймов или около того.

Насколько близко вы хотите получить эти размеры, зависит от вас, но десятой тысячной на 5-6″, вероятно, будет достаточно для всего, что понадобится любителю. Когда вы закончите, вы можете смазать и хранить тестовую полосу для использования позже. При затыловке в 30 тыс. или около того один и тот же испытательный стержень можно использовать несколько раз.

Вот и все! Резка тестового бруска — это простой часовой проект, который научит вас ценным навыкам работы на токарном станке и укрепит вашу уверенность в станке. Как только вы поймете, что можете доверять машине, вы поймете, что любые будущие проблемы существуют только между маховиками и чертежом*.

*Это вы.

Posted in Рекомендуемые, Навыки, Slider, Tool HacksTagged выравнивание, передняя бабка, как выровнять переднюю бабку, токарный станок, выравнивание, станки

LevinLathe.com: ТОЧНЫЕ ИНСТРУМЕНТАЛЬНЫЕ СТАНКИ.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Эти токарные станки можно заказать как простой токарный станок.

Эти токарные станки можно заказать как простой токарный станок. Веретено

Веретено с. с компенсацией падения ИК-излучения. Все

с. с компенсацией падения ИК-излучения. Все