Плашкодержатель своими руками: Плашкодержатель – делаем внешнюю резьбу своими руками + Видео

Содержание

5 идей как сделать направляющую для плашкодержателя

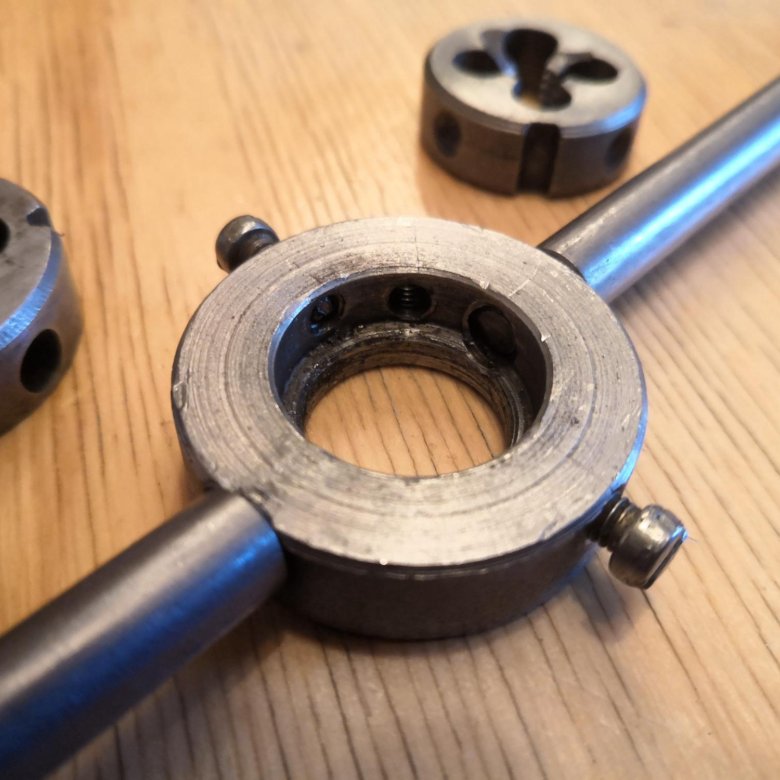

При нарезании резьбы на металлических трубах или прутках, далеко не всегда удается с первого раза ровно «насадить» плашку. Согласитесь, что иногда это сильно раздражает, особенно когда совсем нет свободного времени.

Поэтому рекомендуем сделать своими руками направляющую для плашкодержателя, с помощью которой можно будет решить данную проблему.

Содержимое

- 1 Как сделать направляющую для плашкодержателя из металлической полосы

- 1.1 Пошаговый процесс изготовления направляющей

- 1.2 Видео

- 2 Приспособление для нарезания наружной резьбы

- 2.1 Основные этапы работ

- 2.2 Видео

- 3 Как сделать направляющую к плашкодержателю в виде втулки

- 4 Основные этапы работ

- 4.1 Видео

- 5 Удобная направляющая для плашкодержателя из алюминиевых брусков

- 5.1 Процесс изготовления направляющей

- 5.2 Видео

- 6 Доработка заводского плашкодержателя своими руками

- 6.

1 Основные этапы работ

1 Основные этапы работ - 6.2 Видео

- 6.

Как сделать направляющую для плашкодержателя из металлической полосы

Читайте также:

Как сделать низкоподхватный домкрат для гаража своими руками

В первую очередь необходимо будет с помощью болгарки или другим доступным инструментом отрезать подходящий по длине кусок стальной полосы. Приложив к нему плашкодержатель, надо сделать разметку под крепежные отверстия.

Пошаговый процесс изготовления направляющей

Сначала мастер сверлит два отверстия в ручках плашкодержателя, после чего переносит их на металлическую заготовку. Затем сверлом большего диаметра нужно просверлить центральное отверстие.

На следующем этапе работ от алюминиевой или латунной трубки необходимо будет отрезать две втулки. Они будут надеваться на длинные болты, соединяющие кусок металлической полосы с плашкодержателем.

Читайте также:

Как сделать универсальный гаечный ключ своими руками

Далее необходимо надеть на болты сам плашкодержатель, и зафиксировать его двумя гайками. Потом вкручиваются ручки и вставляется плашка нужного размера — самоделка готова к работе.

Потом вкручиваются ручки и вставляется плашка нужного размера — самоделка готова к работе.

Видео

Подробнее о том, как своими руками сделать простую направляющую для плашкодержателя, можно посмотреть в видеоролике на нашем сайте. Напишите в комментариях, понравилась ли вам такая идея?

The Easy and Awesome idea

Приспособление для нарезания наружной резьбы

Стандартной плашкой далеко не всегда получается ровно нарезать резьбу на трубе или металлическом прутке. А иногда очень надо.

Читайте также:

Магнитный «циркуль» для угловой шлифмашинки

Поэтому в данном обзоре автор показывает, как своими руками сделать приспособление, с помощью которого можно нарезать резьбу максимально ровно.

Для изготовления самоделки потребуется толстостенная труба с внешним диаметром 42 мм и внутренним — 20 мм.

От толстостенной трубы нужно будет отрезать заготовку шириной 25 мм. Удобнее всего сделать это на ленточной пиле.

Читайте также:

Настольный гибочный станок из старого домкрата для авто

Далее на токарном станке автор растачивает в заготовке отверстие, чтобы оно подходило под наружный диаметр плашки.

Обратите внимание, что в получившуюся деталь можно вставить одновременно две плашки (с одной и другой стороны). Для этого внутри заготовки предусмотрен разделительный бортик.

Основные этапы работ

На следующем этапе в держателе нужно будет просверлить два соосных отверстия, и нарезать в них резьбу.

Из квадратного прутка автор изготавливает две ручки, на конце которых нужно сделать проточку (на токарном станке) и тоже нарезать резьбу. Также в держателе необходимо просверлить отверстия для крепления плашек.

Далее из куска металла автор изготавливает направляющую. В заготовке надо просверлить три отверстия: два крепежных и одно центровочное. Причем пластина может устанавливаться на одну и вторую сторону держателя.

Видео

Подробно о том, как сделать своими руками приспособление для нарезания наружной резьбы, смотрите в видеоролике на нашем сайте.

Что я СДЕЛАЛ из ТРУБЫ! Очень полезная самоделка.

Как сделать направляющую к плашкодержателю в виде втулки

При помощи простого плашкодержателя с приваренной к нему направляющей, который вы можете изготовить своими руками, нарезать ровную резьбу на заготовке (стальной прут, труба, болт и т. д.) не составит никакого труда.

д.) не составит никакого труда.

Обратите внимание, что в данном случае изготавливать плашкодержатель «с нуля» нет никакой необходимости — вполне можно использовать и заводской. Сделать нужно будет только саму направляющую втулку (под диаметр заготовки).

Первым делом из куска пластины толщиной 12-14 мм необходимо вырезать шайбу, подходящую по размеру к «обойме» плашкодержателя. Потом надо просверлить отверстия в плашкодержателе, и нарезать в них резьбу.

Основные этапы работ

Далее потребуется изготовить саму направляющую втулку. Для этого мастер берет кусок стальной трубы подходящего диаметра.

В эту трубу (по краям) надо запрессовать две гайки. Предварительно наружные грани надо сточить.

Кусок трубы сначала надевается на болт, подходящий под резьбу гаек, а потом уже в него мастер запрессовывает сами гайки.

На последнем этапе работ нужно будет приварить направляющую втулку к ранее изготовленной металлической шайбе. Потом приспособление прикручивается к заводскому плашкодержателю. И теперь самоделка полностью готова.

И теперь самоделка полностью готова.

Видео

Подробно о том, как сделать направляющую к плашкодержателю своими руками, мы рекомендуем посмотреть в видеоролике на сайте.

Gwintowanie prętów — Easier threading rods — Bar threader DIY

Удобная направляющая для плашкодержателя из алюминиевых брусков

Чтобы нарезать резьбу на стальном круглом прутке вручную при помощи плашки, используется плашкодержатель с ручками. Но даже в этом случае далеко не всегда удается нарезать резьбу ровно — получается небольшой перекос.

Чтобы этого избежать, можно изготовить удобную направляющую для плашкодержателя своими руками.

Для этого потребуется 3 алюминиевых бруска небольших размеров (два коротких, один — длинный), а также пара болтов с гайками.

Первым делом необходимо будет просверлить сквозные отверстия по краям «обоймы» самого плашкодержателя. В эти отверстия потом будут вставляться длинные болты.

Процесс изготовления направляющей

На следующем этапе нужно отрезать три алюминиевых бруска: два коротких и один длинный. И в них потом надо просверлить сквозные отверстия такого же диаметра, как и на плашкодержателе.

И в них потом надо просверлить сквозные отверстия такого же диаметра, как и на плашкодержателе.

Потом останется только собрать направляющую и прикрепить ее к плашкодержателю при помощи двух длинных болтов и гаек. На этом процесс изготовления самоделки завершен. Как видите, тут нет ничего сложного.

Видео

Подробнее о том, как изготовить удобную направляющую для плашкодержателя своими руками, мы рекомендуем посмотреть в видеоролике на нашем сайте. Напишите в комментариях, что вы думаете по поводу данной самоделки.

AMAZING IDEA cut straight External thread | Recta filum incidere externum mirifici IDEA

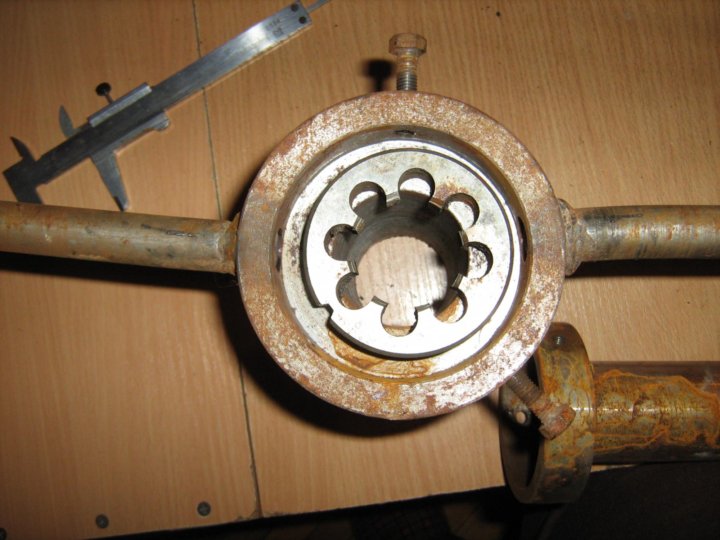

Доработка заводского плашкодержателя своими руками

В данном обзоре автор решил улучшить свой плашкодержатель, приварив к нему сверлильный патрон. Эта идея вполне имеет право на жизнь.

При помощи такого самодельного приспособления нарезать ровную резьбу не составит никаких проблем.

Помимо этого, в сверлильном патроне можно зажимать и метчики, если необходимо нарезать внутреннюю резьбу.

В общем, универсальная самоделка получается, и удобная в работе.

Первым делом из куска металла нужно вырезать шайбу подходящего размера. По бокам надо просверлить отверстия и нарезать в них резьбу.

Основные этапы работ

На следующем этапе сверлим два отверстия в плашкодержателе, чтобы можно было прикрутить шайбу на болты.

Далее автор приваривает шайбу к сверлильному патрону. Потом к шайбе прикручиваем корпус плашкодержателя, и вкручиваем по бокам ручки.

Самоделка готова. Теперь вставляем в плашкодержатель плашку нужного размера, и можно нарезать резьбу на заготовках.

Видео

Подробно о том, как доработать плашкодержатель своими руками, используя сверлильный патрон, смотрите на видео.

Cut Straight Thread with a Drill Chuck ||Tool Hack||

Андрей Васильев

Задать вопрос

5 идей как сделать направляющую для плашкодержателя

При нарезании резьбы на металлических трубах или прутках, далеко не всегда удается с первого раза ровно «насадить» плашку. Согласитесь, что иногда это сильно раздражает, особенно когда совсем нет свободного времени.

Согласитесь, что иногда это сильно раздражает, особенно когда совсем нет свободного времени.

Поэтому рекомендуем сделать своими руками направляющую для плашкодержателя, с помощью которой можно будет решить данную проблему.

Содержимое

- 1 Как сделать направляющую для плашкодержателя из металлической полосы

- 1.1 Пошаговый процесс изготовления направляющей

- 1.2 Видео

- 2 Приспособление для нарезания наружной резьбы

- 2.1 Основные этапы работ

- 2.2 Видео

- 3 Как сделать направляющую к плашкодержателю в виде втулки

- 4 Основные этапы работ

- 4.1 Видео

- 5 Удобная направляющая для плашкодержателя из алюминиевых брусков

- 5.1 Процесс изготовления направляющей

- 5.2 Видео

- 6 Доработка заводского плашкодержателя своими руками

- 6.1 Основные этапы работ

- 6.2 Видео

Как сделать направляющую для плашкодержателя из металлической полосы

Читайте также:

Как сделать низкоподхватный домкрат для гаража своими руками

В первую очередь необходимо будет с помощью болгарки или другим доступным инструментом отрезать подходящий по длине кусок стальной полосы. Приложив к нему плашкодержатель, надо сделать разметку под крепежные отверстия.

Приложив к нему плашкодержатель, надо сделать разметку под крепежные отверстия.

Пошаговый процесс изготовления направляющей

Сначала мастер сверлит два отверстия в ручках плашкодержателя, после чего переносит их на металлическую заготовку. Затем сверлом большего диаметра нужно просверлить центральное отверстие.

На следующем этапе работ от алюминиевой или латунной трубки необходимо будет отрезать две втулки. Они будут надеваться на длинные болты, соединяющие кусок металлической полосы с плашкодержателем.

Читайте также:

Как сделать универсальный гаечный ключ своими руками

Далее необходимо надеть на болты сам плашкодержатель, и зафиксировать его двумя гайками. Потом вкручиваются ручки и вставляется плашка нужного размера — самоделка готова к работе.

Видео

Подробнее о том, как своими руками сделать простую направляющую для плашкодержателя, можно посмотреть в видеоролике на нашем сайте. Напишите в комментариях, понравилась ли вам такая идея?

The Easy and Awesome idea

Приспособление для нарезания наружной резьбы

Стандартной плашкой далеко не всегда получается ровно нарезать резьбу на трубе или металлическом прутке. А иногда очень надо.

А иногда очень надо.

Читайте также:

Магнитный «циркуль» для угловой шлифмашинки

Поэтому в данном обзоре автор показывает, как своими руками сделать приспособление, с помощью которого можно нарезать резьбу максимально ровно.

Для изготовления самоделки потребуется толстостенная труба с внешним диаметром 42 мм и внутренним — 20 мм.

От толстостенной трубы нужно будет отрезать заготовку шириной 25 мм. Удобнее всего сделать это на ленточной пиле.

Читайте также:

Настольный гибочный станок из старого домкрата для авто

Далее на токарном станке автор растачивает в заготовке отверстие, чтобы оно подходило под наружный диаметр плашки.

Обратите внимание, что в получившуюся деталь можно вставить одновременно две плашки (с одной и другой стороны). Для этого внутри заготовки предусмотрен разделительный бортик.

Основные этапы работ

На следующем этапе в держателе нужно будет просверлить два соосных отверстия, и нарезать в них резьбу.

Из квадратного прутка автор изготавливает две ручки, на конце которых нужно сделать проточку (на токарном станке) и тоже нарезать резьбу. Также в держателе необходимо просверлить отверстия для крепления плашек.

Далее из куска металла автор изготавливает направляющую. В заготовке надо просверлить три отверстия: два крепежных и одно центровочное. Причем пластина может устанавливаться на одну и вторую сторону держателя.

Видео

Подробно о том, как сделать своими руками приспособление для нарезания наружной резьбы, смотрите в видеоролике на нашем сайте.

Что я СДЕЛАЛ из ТРУБЫ! Очень полезная самоделка.

Как сделать направляющую к плашкодержателю в виде втулки

При помощи простого плашкодержателя с приваренной к нему направляющей, который вы можете изготовить своими руками, нарезать ровную резьбу на заготовке (стальной прут, труба, болт и т.д.) не составит никакого труда.

Обратите внимание, что в данном случае изготавливать плашкодержатель «с нуля» нет никакой необходимости — вполне можно использовать и заводской. Сделать нужно будет только саму направляющую втулку (под диаметр заготовки).

Сделать нужно будет только саму направляющую втулку (под диаметр заготовки).

Первым делом из куска пластины толщиной 12-14 мм необходимо вырезать шайбу, подходящую по размеру к «обойме» плашкодержателя. Потом надо просверлить отверстия в плашкодержателе, и нарезать в них резьбу.

Основные этапы работ

Далее потребуется изготовить саму направляющую втулку. Для этого мастер берет кусок стальной трубы подходящего диаметра.

В эту трубу (по краям) надо запрессовать две гайки. Предварительно наружные грани надо сточить.

Кусок трубы сначала надевается на болт, подходящий под резьбу гаек, а потом уже в него мастер запрессовывает сами гайки.

На последнем этапе работ нужно будет приварить направляющую втулку к ранее изготовленной металлической шайбе. Потом приспособление прикручивается к заводскому плашкодержателю. И теперь самоделка полностью готова.

Видео

Подробно о том, как сделать направляющую к плашкодержателю своими руками, мы рекомендуем посмотреть в видеоролике на сайте.

Gwintowanie prętów — Easier threading rods — Bar threader DIY

Удобная направляющая для плашкодержателя из алюминиевых брусков

Чтобы нарезать резьбу на стальном круглом прутке вручную при помощи плашки, используется плашкодержатель с ручками. Но даже в этом случае далеко не всегда удается нарезать резьбу ровно — получается небольшой перекос.

Чтобы этого избежать, можно изготовить удобную направляющую для плашкодержателя своими руками.

Для этого потребуется 3 алюминиевых бруска небольших размеров (два коротких, один — длинный), а также пара болтов с гайками.

Первым делом необходимо будет просверлить сквозные отверстия по краям «обоймы» самого плашкодержателя. В эти отверстия потом будут вставляться длинные болты.

Процесс изготовления направляющей

На следующем этапе нужно отрезать три алюминиевых бруска: два коротких и один длинный. И в них потом надо просверлить сквозные отверстия такого же диаметра, как и на плашкодержателе.

Потом останется только собрать направляющую и прикрепить ее к плашкодержателю при помощи двух длинных болтов и гаек. На этом процесс изготовления самоделки завершен. Как видите, тут нет ничего сложного.

На этом процесс изготовления самоделки завершен. Как видите, тут нет ничего сложного.

Видео

Подробнее о том, как изготовить удобную направляющую для плашкодержателя своими руками, мы рекомендуем посмотреть в видеоролике на нашем сайте. Напишите в комментариях, что вы думаете по поводу данной самоделки.

AMAZING IDEA cut straight External thread | Recta filum incidere externum mirifici IDEA

Доработка заводского плашкодержателя своими руками

В данном обзоре автор решил улучшить свой плашкодержатель, приварив к нему сверлильный патрон. Эта идея вполне имеет право на жизнь.

При помощи такого самодельного приспособления нарезать ровную резьбу не составит никаких проблем.

Помимо этого, в сверлильном патроне можно зажимать и метчики, если необходимо нарезать внутреннюю резьбу.

В общем, универсальная самоделка получается, и удобная в работе.

Первым делом из куска металла нужно вырезать шайбу подходящего размера. По бокам надо просверлить отверстия и нарезать в них резьбу.

Основные этапы работ

На следующем этапе сверлим два отверстия в плашкодержателе, чтобы можно было прикрутить шайбу на болты.

Далее автор приваривает шайбу к сверлильному патрону. Потом к шайбе прикручиваем корпус плашкодержателя, и вкручиваем по бокам ручки.

Самоделка готова. Теперь вставляем в плашкодержатель плашку нужного размера, и можно нарезать резьбу на заготовках.

Видео

Подробно о том, как доработать плашкодержатель своими руками, используя сверлильный патрон, смотрите на видео.

Cut Straight Thread with a Drill Chuck ||Tool Hack||

Андрей Васильев

Задать вопрос

Плашкодержатель – как с его помощью сделать любую резьбу? + видео

Как нарезать резьбу с помощью плашки и плашкодержателя?

Плашкодержатели необходимы для нарезки резьбы, изготавливаются они из быстрорежущей стали Р6М5. Она обеспечивает прочность инструмента, надежность и долговечность его работы. ГОСТ допускает изготовление приспособлений из углеродистых сталей. Их недостаток – хрупкость. При обработке заготовок из твердых сплавов они могут просто обломиться. Основная область применения плашкодержателей из углеродистых сталей – обработка цветных металлов или сплавов с невысокой твердостью. Хорошо подходят они и для того, чтобы повторно пройти и исправить сорванную резьбу. Для нарезки трубной или конической резьбы применяются специальные резьбонарезные приспособления.

Их недостаток – хрупкость. При обработке заготовок из твердых сплавов они могут просто обломиться. Основная область применения плашкодержателей из углеродистых сталей – обработка цветных металлов или сплавов с невысокой твердостью. Хорошо подходят они и для того, чтобы повторно пройти и исправить сорванную резьбу. Для нарезки трубной или конической резьбы применяются специальные резьбонарезные приспособления.

С плашкодержателями используются два вида плашек (лерок):

- Метрические, маркируемые литерой М и цифровым кодом, обозначающим диаметр и шаг резьбы.

- Трубные, которые, в свою очередь, делятся на стандартные (J) и конические (К), и отличаются от метрических тем, что размеры измеряются в дюймах.

Во время нарезки плашка закрепляется на держателе с помощью болтов, вставляемых в специальные укрепления на боковой части. Плашкодержатель – универсальный инструмент, пригодный для использования с плашками разных диаметров. Плашкодержатели и плашки небольшого диаметра широко применяются в домашних условиях. Вращать приспособление нужно медленно, следить за тем, чтобы положение плашки не менялось. В противном случае резьбу может перекосить. В целом, перекосы встречаются достаточно редко, так как заготовка центрируется втулкой. Такое положение обеспечивает равномерное снятие стружки.

Плашкодержатели и плашки небольшого диаметра широко применяются в домашних условиях. Вращать приспособление нужно медленно, следить за тем, чтобы положение плашки не менялось. В противном случае резьбу может перекосить. В целом, перекосы встречаются достаточно редко, так как заготовка центрируется втулкой. Такое положение обеспечивает равномерное снятие стружки.

Нарезание резьбы на крупных металлических заготовках осуществляется в промышленных условиях. Заготовка перед работой закрепляется в тисках, плашкодержатель с установленной на него плашкой – на шпинделе станка. Скорость вращения шпинделя регулируется шкивами электродвигателя таким образом, чтобы она увеличивалась до 420 об/мин. Зазор между держателем и корпусом устанавливается не более 1 мм. Подача инструмента осуществляется маховиком задней бабки. Во время нарезки резьбы необходимо облегчить движение нарезного инструмента. С этой целью используется машинное масло.

Изделие на прищепке

На первом этапе необходимо разложить бусины в нужном порядке, чтобы точно знать порядок сборки именного держателя для пустышки своими руками. Фурнитуру нанизывают на шнур, длина которого должна составлять минимум 22 сантиметра. Основа должна быть немного длиннее, так как она будет сложена ровно вдвое. Кончик обязательно оплавляют зажигалкой, чтобы он стал твердым и острым. Одну сторону шнура необходимо связать в узел. Классическая длина петли составляет 8 см. Скрыть узел можно защитной бусиной. Сначала нанизывают простую фурнитуру, а потом заготовки с буквами. Остается закрепить клипсу. Шнур продевают через кольцо фиксатора и завязывают три узелка. Их обязательно опаливают зажигалкой и прячут в бусины.

Фурнитуру нанизывают на шнур, длина которого должна составлять минимум 22 сантиметра. Основа должна быть немного длиннее, так как она будет сложена ровно вдвое. Кончик обязательно оплавляют зажигалкой, чтобы он стал твердым и острым. Одну сторону шнура необходимо связать в узел. Классическая длина петли составляет 8 см. Скрыть узел можно защитной бусиной. Сначала нанизывают простую фурнитуру, а потом заготовки с буквами. Остается закрепить клипсу. Шнур продевают через кольцо фиксатора и завязывают три узелка. Их обязательно опаливают зажигалкой и прячут в бусины.

Как правильно обращаться с механическими и ручными вариантами?

Одним из важнейших конструктивных элементов плашкодержателя является переходная втулка в пиноле задней бабки. На корпусе и торце находятся по два пальца, воспринимающие на себя усилие во время нарезания резьбы. При использовании разрезных плашек регулировка разжима осуществляется с помощью винта. Вид плашкодержателя выбирается в зависимости от направления нарезаемой резьбы.

Держатели могут различаться по своей конструкции. Наиболее оптимальной считается плавающая конструкция.

При работе с круглыми лерками применяется самоустанавливающийся держатель, обеспечивающий нарезку резьбы по 2 классу точности. Подобная конструкция позволяет устранить смещение оси плашки и заготовки, в результате которого резьба может получиться меньшего диаметра или иметь неточности, перекосы и другие дефекты. Во время работы поступательные движения выполняет головка, в то время как плашкодержатель и кольцо сохраняют свое положение, оставаясь неподвижными.

Неподвижные лерки закрепляются на станине. Продольное перемещение инструмента ограничивается винтами. Ограниченное расстояние определяется как величина, необходимая для осуществления смены гребенок и самооткрывания головки. При работе с круглыми плашками их установка осуществляется в гнездо. В воротке лерка крепится с помощью гнезд с углом 60°. В гнезда с углом 90° упираются регулировочные винты. Во время работы они смещаются относительно оси на необходимое расстояние, сжимая таким образом нарезное приспособление.

Во время работы они смещаются относительно оси на необходимое расстояние, сжимая таким образом нарезное приспособление.

При установке резьбонарезных приспособлений на станок необходимо следить, чтобы крепление было не жестким. Качающийся плашкодержатель не оказывает влияния на качество резьбы, так как нарезной инструмент устанавливается по оси заготовки за счет пружин. Надежность закрепления в станке обеспечивается за счет специальных вырезов на корпусе под углом 60° и 75°. Эти выступы позволяют предотвратить перекос лерки во время работы. Нарезание осуществляется при вращении заготовки.

Движение вниз ограничивается упором, размещенным на нижнем торце держателя, вверх – упором верхнего торца. При работе с ручными приспособлениями, например, при нарезке резьбы небольшого диаметра, закрепленная в нем лерка подводится к заготовке, а рукоятка держателя упирается в суппорт. Вращение должно быть равномерным, чтобы предотвратить перекос резьбы.

Классический мастер-класс

Изготовить стильный держатель для пустышки своими руками по фото не так уж и сложно. Для наглядного примера можно изучить видео мастериц. Для работы понадобится полоса обычного трикотажного полотна либо хлопчатобумажной ткани шириной 4 см и длиной 50 см, лоскут ткани и флизелина, эластичная лента 300 мм. Для фиксации пригодится клипса с декорированным наконечником, меловый карандаш. Концы полосы нужно подвернуть на ширину одного сантиметра. На расстоянии 2 см от края следует проложить аккуратную строчку. С одной стороны нитки продеть в ушко штопальной иглы и крепко связать.

Для наглядного примера можно изучить видео мастериц. Для работы понадобится полоса обычного трикотажного полотна либо хлопчатобумажной ткани шириной 4 см и длиной 50 см, лоскут ткани и флизелина, эластичная лента 300 мм. Для фиксации пригодится клипса с декорированным наконечником, меловый карандаш. Концы полосы нужно подвернуть на ширину одного сантиметра. На расстоянии 2 см от края следует проложить аккуратную строчку. С одной стороны нитки продеть в ушко штопальной иглы и крепко связать.

При помощи английской булавки вдевают эластичную ленту. Концы застрачивают, а также закрепляют эластичную ленту. Один конец держателя оборачивают вокруг шпенька клипсы и пришивают вручную. На соске необходимо аккуратно закрепить атласную ленту. Для этого материал сворачивают вдвое. Конец со сгибом оборачивают держателя пустышки. Отверстие застрачивают, фиксируя концы ленты.

Как с помощью инструмента нарезать резьбу на трубе?

Плашкодержатель используется и для нарезания трубной резьбы. Она отличается от метрической своими размерами. В качестве резьбонарезного инструмента в этом случае лучше использовать не плашки, а клуппы, так как последние имеют специальный заход на трубу. В упрощенном виде работу с клуппами можно описать следующим образом. Клупп закрепляется в плашкодержателе (аналогично плашке) и надевается на трубу. После этого можно начинать нарезку резьбы.

Она отличается от метрической своими размерами. В качестве резьбонарезного инструмента в этом случае лучше использовать не плашки, а клуппы, так как последние имеют специальный заход на трубу. В упрощенном виде работу с клуппами можно описать следующим образом. Клупп закрепляется в плашкодержателе (аналогично плашке) и надевается на трубу. После этого можно начинать нарезку резьбы.

Для закрепления клуппов лучше использовать плашкодержатель с трещоткой, который для работы с обычными лерками не подходит. Нарезать трубную резьбу можно и с помощью специальных плашек (J или K), но работа с ними несколько сложнее, так как в отличие от клуппов у них нет специального захода. Для предотвращения перекоса на трубе снимается небольшая фаска, после чего устанавливается трубная лерка.

Принцип работы с инструментом очень прост. Плашка или клупп закрепляются в корпусе держателя с помощью винтов, обеспечивающих надежную фиксацию. Стальная муфта на корпусе инструмента имеет внутреннюю резьбу, с помощью которой ввинчивается втулка. Приваренные к втулке три гайки служат для установки болтов-стопоров. Диаметр втулки выбирается таким образом, чтобы через него легко проходила обрабатываемая труба.

Приваренные к втулке три гайки служат для установки болтов-стопоров. Диаметр втулки выбирается таким образом, чтобы через него легко проходила обрабатываемая труба.

Приспособление навинчивается на втулку таким образом, чтобы расстояние от муфты до конца резьбы на втулке соответствовало длине обрабатываемого участка. После этого вставляется труба, которая своим торцом должна упереться в плашку. После установки и регулировки положения трубы она стопорится тремя винтами. Вращение осуществляется с помощью ручек, в результате чего муфта с плашкой навинчивается на втулку, обеспечивая перемещение резьбонарезного инструмента с необходимым шагом.

Держатель с трещоткой больше подходит и в том случае, если нарезку резьбы нужно выполнить на трубе, расположенной в труднодоступном месте или у стены. Даже в таком положении инструмент с трещоткой не требуется постоянно переставлять. Используя такой плашкодержатель, своими руками можно выполнять даже специфическую резьбу.

Виды

Плашкодержатели для круглого инструмента изготавливаются в трех типоразмерах:

- тип I — для резьбонарезного инструмента с наружным диаметром 16 мм;

- тип II — для лерок с наружным диаметром 30 мм;

- тип III — для плашек с наружным диаметром от 25 до 200 мм.

Кроме размеров, плашкодержатели отличаются областью применения – ручные и машинные, а также количеством и расположением прижимных винтов. Расположенные под углом 60° используются для фиксации плашки. Другие винты расположенные под углом 90° смещены по оси от центра плашки и используются для регулировки диаметра резьбы.

Из полимерной глины

Если вам не удалось найти деревянные бусины, то можно воспользоваться таким материалом, как полимерная глина, и изготовить бусины из нее самостоятельно.

Нам понадобится:

- плотная нить;

- полимерная глина разных цветов;

- держатель для соски;

- клипса.

- Самое трудоемкое в изготовлении такого держателя — сделать бусины.

Для этого необходимо из глины нужного цвета скатать шарики нужного размера.

При помощи пластиковой карты или любого другого предмета, сплюснуть со всех сторон. Таким образом, у вас получатся квадратики.

При помощи зубочистки сделать буквы.

По тому же способу изготавливаем другие бусины разных цветов и размеров.

Прочтите это: Как завязать хиджаб необычными способами

Также не стоит забывать об отверстиях, которые можно проделать при помощи той же зубочистки или иглой.

- Дальше можно приступать к сборке. Для этого нанизываем бусинки в нужном порядке на нить, с одной стороны крепим держатель для соски, с другой стороны клипсу.

- Хорошо фиксируем все узлы и прячем их. Все, ваш именной держатель готов.

Как видите, вариантов очень много, все зависит от вашей фантазии. Если вам сложно найти похожие материалы, можно просто обвязать обычные пуговки. Пробуйте, фантазируйте и радуйте своего малыша.

Основные правила:

- выбирайте качественную, желательно натуральную фурнитуру, ведь ваш малыш обязательно захочет попробовать ее на вкус;

- старайтесь не брать мелкие бусины, ведь как бы вы не крепили, всегда есть вариант, что изделие рассыпаться, и тогда малыш может проглотить мелкие детали;

- не стоит делать держатель слишком длинным, выбирайте максимально удобную длину для ребенка.

Как нарезать резьбу вручную плашкой и метчиком

- Главная

- Технологии ремонта

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Содержание

- Нарезание наружной резьбы плашкой

- Нарезание внутренней резьбы метчиком

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр сверла под резьбу |

|---|---|---|

| 2 | 0,4 | 1,6 |

| 3 | 0,5 | 2,5 |

| 3,5 | 0,6 | 2,9 |

| 4 | 0,7 | 3,3 |

| 5 | 0,8 | 4,2 |

| 6 | 1 | 5,0 |

| 0,75 | 5,25 | |

| 0,5 | 5,5 | |

| 8 | 1,25 | 6,8 |

| 1 | 7,0 | |

| 0,75 | 7,25 | |

| 0,5 | 7,5 | |

| 10 | 1,5 | 8,5 |

| 1,25 | 8,8 | |

| 1 | 9,0 | |

| 0,75 | 9,25 | |

| 0,5 | 9,5 | |

| 12 | 1,75 | 10,2 |

| 1,5 | 10,5 | |

| 1,25 | 10,8 | |

| 1 | 11 | |

| 0,75 | 11,25 | |

| 0,5 | 11,5 | |

| 14 | 2 | 12,0 |

| 1,5 | 12,5 | |

| 1,25 | 12,8 | |

| 1 | 13,0 | |

| 0,75 | 13,25 | |

| 0,5 | 13,5 | |

| 16 | 2 | 14,0 |

| 1,5 | 14,5 | |

| 1 | 15,0 | |

| 0,75 | 15,25 | |

| 0,5 | 15,5 | |

| 18 | 2,5 | 15,5 |

| 2 | 16,0 | |

| 1,5 | 16,5 | |

| 1 | 17,0 | |

| 0,75 | 17,25 | |

| 0,5 | 17,5 | |

| 20 | 2,5 | 17,5 |

| 22 | 2,5 | 19,5 |

| 24 | 3 | 21 |

| 27 | 3 | 24 |

| 30 | 3,5 | 26,5 |

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

ПОДЕЛИТЬСЯ

Как нарезать резьбу плашкой без плашкодержателя • AURAMM.RU

Содержание

Технические характеристики

Инструмент для создания резьбовых соединения имеет ряд технических характеристик:

- Диаметр оснастки.

- Материал, из которого он изготовлен.

- Шаг резьбы. Обозначается буквой «М», после которой указываются миллиметры.

Рабочие части плашки изготавливаются из быстрорежущей стали.

Как

нарезать резьбу плашкой вручную?

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

- Нарезание наружной резьбы плашкой

- Нарезание внутренней резьбы метчиком

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М161,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Основные положения резьбы

Когда соединяют газовые трубы с водопроводом, осуществляют накатку либо нарезание цилиндрической трубной резьбы. Концевые части труб объединяются специальными элементами. Последние 2 завитка цилиндрической нарезки называются сбегом. Сбег позволяет фиксировать на трубном изделии муфтовый элемент. Благодаря этому обеспечивается герметизация соединения с уплотнителем.

Чтобы разъединить соединенные, к примеру, трубы отопления, не выполняя разрезание, нужно использовать сгон. Он заключает в себе контргайку, муфтовый элемент, длинную резьбу. Она имеет такую длину, что возможно легко накрутить муфтовую деталь, контргайку.

Для того чтобы экономить материал, в газоснабжающих и прочих комплексах задействуются изделия с тонкими стенками. На них выполняется накатка. Толщина стен должна быть больше, чем при создании резьбы на водопроводной трубе.

Резьбомер

Для контроля формы профиля, диаметра и шага резьбы используются специальные и универсальные инструменты.

Для проверки профиля резьбы применяется резьбомер.

Для точного контроля иногда используются специальные микроскопы. Диаметр резьбы можно замерить также и штангенциркулем.

Метчики

Внутреннюю резьбу на детали нарезают при помощи метчиков.

Метчики для нарезания дюймовой и метрической резьбы обычно изготавливаются комплектами, состоящими из двух штук.

Метчики для дюймовой резьбы (менее 2 дюймов) и для метрической резьбы от 32 до 54 мм с шагом более 3 мм изготавливаются комплектами, состоящими из трех штук. В такие комплекты входят первый (черновой), второй (средний) и третий (чистовой).

На хвостовой части первого метчика имеется одна круговая риска, на хвостовой части второго – две, а на хвостовой части третьего – три.

Размер резьбы указывается также на хвостовой части метчика.

При нарезании резьбы вручную для метчика используется специальный вороток.

Подробнее про метчики видео в конце статьи.

Как нарезать резьбу плашкой вручную

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

- Нарезание наружной резьбы плашкой

- Нарезание внутренней резьбы метчиком

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М161,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Клупп для нарезки резьбы на трубах.

На трубах резьба нарезается особым клуппом Клупп для нарезания труб по устройству отличается от обычных клуппов. В прорези его обоймы входят четыре стальных гребенки. Повертыванием верхней ручки их можно сближать или раздвигать. Поэтому одним клуппом можно нарезать трубы различных диаметров. Кроме того, клупп имеет направляющие, которые регулируются нижней ручкой. Направляющие обеспечивают правильное положение клуппа на трубе при нарезке.

Трубы при нарезке закрепляются специальным трубным прижимом. Прижим состоит из станины, в который помещаются сухари с вырезами для труб различных диаметров.

Нарезка резьбы на фитингах выполняется так же, как и нарезка отверстий метчиком. Только метчик для нарезки фитингов имеет трубную резьбу, причем в комплект трубных метчиков входят два метчика.

Как

нарезать резьбу плашкой?

При необходимости ручной нарезки наружных резьб для трубного соединения, изготовления шпильки или болта под гайку с метрической резьбой, чаще всего используется простой, но достаточно эффективный инструмент – плашка. Процесс подготовки резьбы достаточно прост, если точно следовать ниже приведенным инструкциям.

Процесс подготовки резьбы достаточно прост, если точно следовать ниже приведенным инструкциям.

Подготовка к нарезанию резьбы плашкой

Прежде чем нарезать резьбу плашкой на пруту или на трубе необходимо подобрать инструмент нужного диаметра и шага. Сама плашка представляет собой гайку с режущими зубцами конической формы с отверстиями для крепления в воротке. Плашки могут быть цельными, разрезными, раздвижными, иметь круглую, квадратную или шестигранную форму.

В первую очередь необходимо подобрать материал и инструмент требуемого диаметра. Ниже приведена таблица соответствия наиболее популярных диаметров для метрической, дюймовой и трубной резьб с примером подбора заготовки под резьбу М6

Как видим по таблице, для нарезки резьбы М6 нам необходим прут диаметром 5,8 мм. При более высоких диаметрах резьб есть допустимое минимальное и максимальное значение толщины прута. Нарушать его нельзя – при превышении диаметра вы рискуете сломать плашку, при значении меньше минимального – получите слабую резьбу.

Перед тем как начать нарезание наружной резьбы плашкой, помимо самого инструмента и заготовки, необходим подходящий по форме и размеру вороток, а также машинное масло. После этого можно приступать непосредственно к самой нарезке.

Порядок нарезки резьбы

Перед началом нарезки необходимо снять фаску с наружной части трубы или заготовки под углом 45°. Это необходимо для облегчения первых витков и фиксации плашки.

- Закрепите трубу или заготовку в строго вертикальном положении. Наилучшим вариантом чтобы избежать перекосов являются слесарные тиски, но можно использовать и газовый ключ.

- Смажьте инструмент маслом.

- Приложите плашку к головке прута в строго горизонтальном положении и начните с первых нескольких кругов.

- При явном перекосе на первых кругах снимите плашку, обстучите заготовку и начните заново.

- При вращении на первых витках одновременно равномерно нажимайте на ручки воротка для начала процесса резки.

- После нескольких первых витков проверьте правильность нарезки.

Это можно сделать по горизонтальности плашки и воротка, что можно проверить уровнем. Далее, при правильном положении инструмента, можно продолжить нарезание трубной резьбы плашкой на всю необходимую длину.

Это можно сделать по горизонтальности плашки и воротка, что можно проверить уровнем. Далее, при правильном положении инструмента, можно продолжить нарезание трубной резьбы плашкой на всю необходимую длину. - При достижении примерно середины длины вдавливающее усилие можно ослабить, далее начинается процесс самозатягивания.

- После одного – двух витков необходимо провернуть плашку на половину оборота назад для удаления стружки.

- После нарезки на нужную длину просто верните инструмент обратно по готовой резьбе.

Необходимо учесть, что плашка может иметь несколько номеров, чаще всего 2. В этом случае после нарезки черновой резьбы необходимо поочередно пройтись каждым из номеров для окончательного формирования профиля резьбы.

Подбор диаметра заготовки при нарезании наружной резьбы

Правильный выбор наружного диаметрального размера исходной заготовки – залог качества полученной резьбы. Нарезать резьбу (как внешнюю, так и внутреннюю) на поверхности (в отверстии) можно лишь при соблюдении определенных требований. Так, чтобы плашка не поломалась и ее не заклинило, диаметр цилиндра должен на несколько десятых долей миллиметра быть меньше номинала резьбы. В процессе резания металл будет в какой-то степени выдавливаться и заполнять по форме плашку, так что зазор будет минимальным.

Так, чтобы плашка не поломалась и ее не заклинило, диаметр цилиндра должен на несколько десятых долей миллиметра быть меньше номинала резьбы. В процессе резания металл будет в какой-то степени выдавливаться и заполнять по форме плашку, так что зазор будет минимальным.

Как нарезать резьбу: способы и инструменты

Современную технику просто немыслимо представить себе без резьбовых соединений. Резьба обладает целым рядом преимуществ по сравнению с другими видами разъемных и неразъемных креплений: усилие зажима можно регулировать при помощи динамометра, что исключает возможное разрушение корпусных деталей. Такое соединение хорошо переносит динамические нагрузки, его просто разобрать и вновь собрать.

Однако применение резьбовых соединений не ограничивается лишь промышленностью. Дома в быту очень часто возникает необходимость нарезать резьбу. Как и в какой последовательности это правильно осуществить? Какой инструмент для этого необходим? В статье содержится полезная информация, которая поможет в этом людям, не имеющим подобного опыта.

Подготовка поверхности при наружном нарезании

Как нарезать резьбу на прутке? Следует оговориться, что диаметр прутка проката должен хотя бы на миллиметр превышать диаметр резьбы, чтобы был припуск для снятия на токарном станке черноты. Нарезать по черной необработанной поверхности крайне нежелательно: большая вероятность того, что плашка найдет на неметаллическое включение и поломается.

После проточки наружного диаметра на токарном станке необходимо проточить фаску. Этот элемент необходим, во-первых, для того, чтобы обеспечить врезание плашки, а во-вторых, чтобы убрать острый заусенец, полученный при подрезании торца на токарном станке.

Общая информация

На территории стран СНГ действует стандарт метрической резьбы. Ее угол равен шестидесяти градусам в сечении. В странах Запада применяется дюймовая резьба (угол 55 градусов). Об этом обстоятельстве следует помнить, когда покупаются какие-либо запчасти на автомобиль или другую технику.

В зависимости от геометрической формы зубьев резьбы в сечении выделяются прямоугольные, треугольные, трапецеидальные и другие варианты.

Особый вид резьбы – шарико-винтовая пара. Она нашла применение лишь в станкостроении. При интенсивной эксплуатации винтовая поверхность изнашивается. Однако конструкция ШВП позволяет регулировать и устранять люфт.

Существуют резьбы с правым заходом (наиболее распространены) и левым (имеют ограниченное и узкоспециальное применение). Едва ли можно найти плашку или метчик для нарезания левой резьбы. Нарезать на станке – пожалуй, единственный возможный способ. Им рекомендуется воспользоваться при неимении других вариантов исполнения.

Резьба на поверхности трубы

При проведении сантехнических работ часто возникает необходимость нарезать резьбу на трубе. Как это делается? Принципиальных отличий нет. Разница лишь в том, что труба внутри полая. Вот и все. Для этих целей может использоваться обычная плашка и вороток либо токарно-винторезный станок.

Также для осуществления процесса на трубной поверхности используют так называемые клупы. При этом можно применять как раздвижные, так и цельные плашки.

Процедуре нарезания предшествует надежное закрепление отрезка трубы (в тисках или в специальных призмах), после чего поверхность очищается от грязи и окислов, устраняется заусенец от ленточной пилы. Поверхность рекомендуется смазать маслом. Только после этих подготовительных операций можно приступать непосредственно к нарезанию.

Технология нарезания внутренней резьбы

Формообразующим инструментом в данном случае является метчик. Как нарезать резьбу этим инструментом? В принципе, тоже довольно просто: в металле просверливается отверстие диаметром чуть больше диаметра впадины резьбы, сам метчик вставляется хвостовиком в вороток, после чего начинает вкручиваться в отверстие, нарезая при этом резьбу. Внешне инструмент похож на болт. Только он изготовлен из высокопрочной легированной инструментальной стали и имеет канавки для отвода стружки.

Вручную нарезать резьбу – как плашкой, так и метчиком – занятие весьма тяжелое, и без определенного опыта проделать эту операцию будет трудно (прежде всего, физически). Чтобы облегчить процесс, выпускаются специальные комплекты инструмента. Такой набор позволяет нарезать резьбу не за один проход, а за три, используя при этом три разных метчика (черновой, получистовой и чистовой).

Способы

Резьба – своего рода винтовая канавка по наружной поверхности цилиндра (наружная) или на поверхности отверстия (внутренняя).

Для нарезания наружной резьбы используется плашка, для внутренней – метчик.

Но данный метод и инструмент пригодны лишь в домашних условиях или ремонтном производстве, потому как требуют больших затрат времени на нарезание. При массовом производстве метизов (болтов) резьбу не нарезают, а накатывают на специальном оборудовании обработки металлов давлением. При этом важно, чтобы заготовка была нагрета до температуры свыше 750 градусов (тогда будет происходить динамическая рекристаллизация и устранение текстуры). Такое исполнение является неточным. И поэтому для ответственных соединений резьбу нарезают.

Такое исполнение является неточным. И поэтому для ответственных соединений резьбу нарезают.

Резьбовую поверхность можно получить обработкой на токарно-винторезном станке. Для этого могут использоваться как плашка с метчиком, так и специальные токарные резцы.

Кроме того, бурное развитие электроники сделало возможным обработку резьбовых поверхностей на токарных и даже фрезерных станках с ЧПУ.

Подготовка к нарезанию резьбы плашкой

Прежде чем нарезать резьбу плашкой на пруту или на трубе необходимо подобрать инструмент нужного диаметра и шага. Сама плашка представляет собой гайку с режущими зубцами конической формы с отверстиями для крепления в воротке. Плашки могут быть цельными, разрезными, раздвижными, иметь круглую, квадратную или шестигранную форму.

РЕАЛЬНО КРУТОЙ ПЛАШКОДЕРЖАТЕЛЬ

В первую очередь необходимо подобрать материал и инструмент требуемого диаметра. Ниже приведена таблица соответствия наиболее популярных диаметров для метрической, дюймовой и трубной резьб с примером подбора заготовки под резьбу М6

Как видим по таблице, для нарезки резьбы М6 нам необходим прут диаметром 5,8 мм. При более высоких диаметрах резьб есть допустимое минимальное и максимальное значение толщины прута. Нарушать его нельзя – при превышении диаметра вы рискуете сломать плашку, при значении меньше минимального – получите слабую резьбу.

При более высоких диаметрах резьб есть допустимое минимальное и максимальное значение толщины прута. Нарушать его нельзя – при превышении диаметра вы рискуете сломать плашку, при значении меньше минимального – получите слабую резьбу.

Перед тем как начать нарезание наружной резьбы плашкой, помимо самого инструмента и заготовки, необходим подходящий по форме и размеру вороток, а также машинное масло. После этого можно приступать непосредственно к самой нарезке.

Как сделать внутреннюю резьбу

Если в трубе требуется сделать внутреннюю резьбу, применяется метчик — винт соответствующего диаметра с режущими кромками и канавками для стружки. Хвостовая часть винта закрепляется в воротке.

Для работы вполне достаточно двух метчиков — чернового и чистового. Применение чернового метчика позволит обработать порядка 70% материала по глубине витка, остальное придётся на чистовой метчик. Тем не менее, в ряде случаев набор инструментов придётся увеличить — для работы с титановыми трубами потребуется до пяти метчиков.

Подбор конкретного метчика производится после замера диаметра внутренней полости трубы. Длина выступающего из стены участка должна быть на несколько миллиметров больше нарезаемого отрезка. Нарезание нужно осуществлять только с применением смазки. Рабочую зону нужно очистить от посторонних частиц и отложений.

После установки метчика в отверстии следует проверить строгую сонаправленность его положения оси трубы. Если с этим всё в порядке, можно начинать нарезать трубу. Непосредственно ход нарезки резьбы осуществляется аналогично тому, как это делается с плашкой.

Применение клупповых плашек

В отличие от цельных плашек, клуппы состоят из двух раздвижных частей, закрепляющихся в рамке держателя. Диаметр резьбы регулируется. Преимуществом клупповых плашек является чистота получаемой резьбы и повышенная прочность конструкции.

При работе с клупповыми инструментами требуются меньшие усилия, чем при использовании обычных плашек, в некоторых модификациях применение тисков не требуется. Клуппы имеют специальные направляющие, упрощающие процесс работы и предотвращающие перекосы, характерные для нарезания резьбы цельной плашкой.

Клуппы имеют специальные направляющие, упрощающие процесс работы и предотвращающие перекосы, характерные для нарезания резьбы цельной плашкой.

Для облегчения работы клуппы могут оснащаться трещотками. На нижней части головок для сменных плашек таких инструментов располагается храповое колесо. При повороте колеса головка вращается. К недостаткам систем с клуппами можно отнести большую, чем у цельных плашек, стоимость, а также значительный вес.

Последовательность действий при использовании клупповой плашки:

- Фиксация трубы в зажиме, при этом её выступающая часть должна быть короткой, поскольку длинный участок может прогнуться при нарезании.

- Вставить плашку в держатель, а край трубы — в направляющую.

- Смазать трубу и инструмент.

- Нарезать трубу путём вращения клуппа. Периодически вращать его против часовой стрелки для освобождения нарезов от стружки.

Более дорогим, но при этом достаточно удобным решением является электроклупп. Впрочем, в плане экономической целесообразности покупка такого инструмента нужна только в случае, если нарезка резьбы на трубах производится часто.

Впрочем, в плане экономической целесообразности покупка такого инструмента нужна только в случае, если нарезка резьбы на трубах производится часто.

Электроклупп работает при помощи электродвигателя. Как правило, инструмент комплектуется качественной инструментальной сталью. Резьбонарезные гребёнки устанавливаются в сменную головку. Клупп такого типа позволяет нарезать резьбу предельно быстро и качественно.

- Выбирается соответствующая головка с резцами и закрепляется в силовом приводе инструмента.

- Труба фиксируется в специальной струбцине, затягивается держателем. Струбцина закрепляется на корпусе электроклуппа.

- Зоны контакта гребёнок и трубы обрабатываются смазочным составом.

- После нажатия на кнопку пуска резьба нарезается за секунды.

Нарезание внешней резьбы цельной плашкой

Для нарезания внешней резьбы на трубах часто применяются цельные плашки. Они представляют собой закалённую гайку с внутренними режущими кромками. Такой инструмент пригоден для нарезания резьбы диаметром до 52 миллиметров.

Такой инструмент пригоден для нарезания резьбы диаметром до 52 миллиметров.

Он недорог, характеризуется хорошей жёсткостью и точностью работы, однако служит недолго, поскольку быстро изнашивается. Работа с плашками требует определённого опыта, потому для того, чтобы не повредить инструмент и трубу, целесообразно потренироваться на отрезке трубы.

Порядок работы с цельной плашкой следующий. В первую очередь нужно подобрать инструмент соответствующего диаметра при помощи штангенциркуля. Плашка устанавливается в держатель, после чего фиксируется винтами. Нужно убедиться в том, что плашка закреплена надёжно, поскольку в противном случае резьба может получиться неровной.

Труба зажимается в тисках или же фиксируется любым другим способом в вертикальном положении. На поверхность трубы, а также на резцы плашки наносится смазка или масло. Смазывание следует производить в процессе работы неоднократно.

Непосредственно нарезание резьбы осуществляется в плоскости, строго перпендикулярной направлению оси трубы, по часовой стрелке. Если возникнет перекос, то витки резьбы будут сорваны или произойдёт изменение диаметра нарезания. После нарезания нескольких витков нужно периодически прокручивать плашку в обратном направлении для удаления стружки. После этого нарезание продолжается.

Если возникнет перекос, то витки резьбы будут сорваны или произойдёт изменение диаметра нарезания. После нарезания нескольких витков нужно периодически прокручивать плашку в обратном направлении для удаления стружки. После этого нарезание продолжается.

Работы нужно выполнять плавно и не допускать рывков. Для того чтобы нарезать качественную резьбу, нужно прогнать её сначала черновой плашкой, а уже затем использовать чистовую. Долго нарезать не придётся — вполне достаточно длины резьбы в 10 миллиметров, что является стандартным показателем для большей части трубопроводных сетей бытового назначения. После использования плашки смазку нужно удалить с поверхности трубы и инструментов. С помощью ветоши обработанные участки очищаются от стружки.

Проблемы могут возникнуть при работе с трубами из нержавеющей стали, поскольку в данном случае металл является достаточно твёрдым. Для нарезания резьбы на таких трубах нужно подбирать плашку из соответствующей стали — к примеру, с маркировкой Р18Ф2. Если применять плашки из более мягких сталей, то инструмент будет безнадёжно испорчен.

Если применять плашки из более мягких сталей, то инструмент будет безнадёжно испорчен.

Порядок нарезки резьбы

Перед началом нарезки необходимо снять фаску с наружной части трубы или заготовки под углом 45°. Это необходимо для облегчения первых витков и фиксации плашки.

- Закрепите трубу или заготовку в строго вертикальном положении. Наилучшим вариантом чтобы избежать перекосов являются слесарные тиски, но можно использовать и газовый ключ.

- Смажьте инструмент маслом.

- Приложите плашку к головке прута в строго горизонтальном положении и начните с первых нескольких кругов.

- При явном перекосе на первых кругах снимите плашку, обстучите заготовку и начните заново.

- При вращении на первых витках одновременно равномерно нажимайте на ручки воротка для начала процесса резки.

- После нескольких первых витков проверьте правильность нарезки. Это можно сделать по горизонтальности плашки и воротка, что можно проверить уровнем. Далее, при правильном положении инструмента, можно продолжить нарезание трубной резьбы плашкой на всю необходимую длину.

- При достижении примерно середины длины вдавливающее усилие можно ослабить, далее начинается процесс самозатягивания.

- После одного – двух витков необходимо провернуть плашку на половину оборота назад для удаления стружки.

- После нарезки на нужную длину просто верните инструмент обратно по готовой резьбе.

Необходимо учесть, что плашка может иметь несколько номеров, чаще всего 2. В этом случае после нарезки черновой резьбы необходимо поочередно пройтись каждым из номеров для окончательного формирования профиля резьбы.

Подготовка к работе

Для начала нужно подобрать и при необходимости отрезать болгаркой или ножовкой по металлу подходящий кусок трубы. При отрезании нужно проконтролировать, чтобы срез был строго перпендикулярен плоскостям её стенок.

Непосредственно перед нарезанием резьбы следует очистить поверхность трубы от ржавчины или старой краски, других посторонних отложений при помощи наждачной бумаги и напильника. Кроме того, с торца трубы напильником нужно снять фаску для того, чтобы сделать резьбу было проще. Теперь переходим к подготовке к нарезанию резьбы.

Кроме того, с торца трубы напильником нужно снять фаску для того, чтобы сделать резьбу было проще. Теперь переходим к подготовке к нарезанию резьбы.

- диаметр трубы не соответствует диаметру резьбы;

- применение неверно отцентрированного, ржавого или затупленного инструмента;

- работа без смазывания инструмента и трубы приводит к трещинам или срыву витков резьбы;

- чрезмерные физические усилия как следствие полного отсутствия навыков работы приводят к срыву резьбы.

Как нарезать резьбу плашкой?

При необходимости ручной нарезки наружных резьб для трубного соединения, изготовления шпильки или болта под гайку с метрической резьбой, чаще всего используется простой, но достаточно эффективный инструмент – плашка. Процесс подготовки резьбы достаточно прост, если точно следовать ниже приведенным инструкциям.

Методы нарезания резьбы на токарно-винторезном станке

Лабораторная работа МЕТОДЫ НАРЕЗАНИЯ РЕЗЬБ НА ТОКАРНО-ВИНТОРЕЗНОМ СТАНКЕ

На токарно-винторезных станках применяются методы нарезания треугольных резьб, различающиеся по видам режущего инструмент. его закреплению на станке и способам осуществления продольной подачи.

его закреплению на станке и способам осуществления продольной подачи.

- принудительная, сообщающая режущему инструменту точное перемещение на шаг резьбы за один оборот шпинделя; самозатягивающая (самонавинчивающая), сообщаемая режущему инструменту самим инструментом, в результате винтового врезания в металл заготовки; комбинированная, т. е, принудительная с некоторым допустимым отклонением ее величины за один оборот заготовки от шага нарезаемой резьбы и самозатягнвающая, допускающая небольшие продольные перемещения инструмента (вызываемые опережением или запаздыванием принудительной подачи).

Неточные, преимущественно крепежные резьбы с шагом до 4 мм нарезают при помощи плашек (рис.9.1,а) и метчиком (рис.9.1,б).

Эти же резьбонарезные инструменты применяют для калибрования резьбы диаметром до 76 мм, Нарезание ведется способом самозатягивающей или комбинированное подачи Средняя точность нарезания резьбы плашками и метчиками 8g и 7H.

Нарезание резьбы резцами — это универсальный способ, характерный для то-карио-шшторезного станка (Рис. 9.2).

9.2).

Резцами нарезаются наружные (а) и внутренние (б) резьбы с мелким и крупным шагами, на упор и в глухих отверстиях. Точность нарезания винтов до 6g степени, гаек — до 6Н степени. Продольная подача принудительная.

Типы метчиков и плашек и их назначение

Машинные метчики применяют для нарезания внутренней резьбы на токарных, токарно-винторезных и других металлорежущих станках. Метчики этого тина имеют два исполнения:

плашкодержатель или вороток для лерки своими руками

- одинарные для сквозных и глухих отверстий; комплектные, состоящие из трех штук в комплекте (черновые и чистовой), для таких же отверстий.

Гаечные метчики применяют для нарезания сквозных отверстий за один рабочий ход без реверсирования метчика. Нарезанная гайка свинчивается с рабочей части нетчика на его длинный хвостовик.

Основные типоразмеры машинных метчиков даны в табл. 9.1.

Для метрических резьб с крупным шагом (ГОСТ 9150-99)

Рабочая часть метчика длиной l (рис. 9.3, а) состоит из заборной и калибрующей частей. Заборная, или режущая, часть длиной l1 выполняет основную работу резания, а калибрующая (или направляющая) длиной lн направляет метчик в отверстии и калибрует резьбу.

9.3, а) состоит из заборной и калибрующей частей. Заборная, или режущая, часть длиной l1 выполняет основную работу резания, а калибрующая (или направляющая) длиной lн направляет метчик в отверстии и калибрует резьбу.

1 — канавка; 2 — режущее перо; 3 — задняя (затылочная) поверхность; 4 — лезвие; 5 — передняя поверхность; ? — угол в плане; 2? — угол конуса режущей части

Зубья метчика расположены на его перьях, образованных и отделенных друг от друга стружечными канавками. Количество перьев может быть от трех до восьми в зависимости от диаметра нарезаемой метчиком резьбы. Переднюю грань режущих зубьев составляют стенки стружечных канавок.

Задний угол ? на длине заборной части метчика получается путем затылования профиля и, в зависимости от твердости и вязкости обрабатываемого материала, выбирается равным от 4 до 12°.

Передний угол ? (рис. 9.3, б) для нарезания резьбы принимается в пределах 4—80 в чугуне и твердой стали; 10—140 в стали средней твердости и вязкой; 16—200 в алюминии, силумине, меди; 0—40 в латуни и бронзе.

Вязкие материалы нарезают метчиками с вырезанными в шахматном порядке нитками на калибрующей части или на всей длине, включая заборную часть. Такое вырезание ниток производится от пера к перу или от витка к витку. Чередование полных и срезанных ниток через каждый оборот возможно только на калибрующей части. На заборной части это недопустимо.

Плашки круглые делаются для цилиндрической и конической наружных резьб (табл. 9.2). Плашки для цилиндрической треугольной метрической резьбы (ГОСТ 9740—91) подразделяются на три типа: в зависимости от диаметра нарезаемой резьбы и от исполнения —без выточки и с выточкой для резьб с мелким шагом.

При необходимости регулировать диаметр нарезаемой резьбы плашки разрезают по перемычке, специально предназначенной для этого. Разрезка выполняется тонким (1,5—2 мм) абразивным кругом па любом универсальном заточном станке.

При нарезании плашкой резьбы требуемого диаметра она соответствующим образом регулируется по диаметру. Для этой цели по обеим сторонам перемычки предусмотрены конусные гнезда, в которые вводятся регулировочные винты, ввинчиваемые в тело плашкодержателя; они сжимают плашку.

Плашка круглая (рис. 9.4) по конструкции аналогична метчику. Рабочая часть плашки состоит из заборной 1 и калибрующей 2 частей.

1 — заборная часть; 2 — калибрующая часть; 3 — стружечное отверстие

Заборная часть расположена с обеих сторон плашки. Oна имеет конус с углом ? = 40…600 и затылована для образования заднего угла. Калибрующая часть имеет три—пять витков. Задний угол ? у круглой плашки делается в переделах 7…90. Передний угол ? при нарезании стали составляет 10…250; в чугуне ? = 10…120; в латуни ? 200.

Нарезание с принудительной подачей требует равенства шага нарезаемой резьбы и продольной подачи на одни оборот относительного вращения изделия и инструмента. Точное совпадение этих величин может иногда не достигаться. Такое неравенство вызовет срезание ниток резьбы, «заеданвие» инструмента и его поломку. В целях предотвращения этого применяют специальные средства закрепления инструмента, которые обеспечивают ему возможность свободного осевого смещения на некоторой длине вперед и назад.

Нарезание с самозатягиванием применяется для коротких резьб (небольшой длины). Инструмент закрепляется в метчикодержателях, обеспечивающих его свободное осевое перемещение на длине, превосходящей длину нарезаемой резьбы. Нарезание резьб с крупным шагом требует гарантированного самозатягивания метчика в начальный момент нарезания (на первых двух-трех нитках). С этой целью специальной подточкой е уменьшают притупление зубьев на заборном участке первого метчика (рис. 9.5), которое неизбежно образуется при шлифовании заборного конуса.

Последующим метчикам в комплекте на направляющих частях придают передние короткие (две-три нитки) несколько заниженные по диаметрам нарезки, позволяющие осуществлять легкое свинчивание с резьбой нарезки, образованной предыдущим метчиком.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками, Обычно применяют машинные метчики, что позволяет нарезать резьбу за один рабочий ход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) доводит резьбу до требуемого профиля. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, средний (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по длине заборной части, наибольшая длина заборной части у чернового метчика.

В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) доводит резьбу до требуемого профиля. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, средний (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по длине заборной части, наибольшая длина заборной части у чернового метчика.

В отверстиях с прерывистой поверхностью, имеющей пазы (канавки), резьбу нарезают метчиками с числом канавок, не кратным числу пазов на обрабатываемой поверхности. В этих же целях и для нарезания глубоких отверстий длиной более двух диаметров применяют метчики с винтовыми канавками (рис. 9.6, а). Направление винтовой канавки метчика должно быть таким же. как и у нарезаемой резьбы (правая канавка для правой резьбы, левая — для левой).

Для нарезания коротких сквозных метрических резьб 0 1,5—8 мм и длиной, равной 1.5—2,0 диаметра, применяют бесканавочные метчики (рис. 9.6, б), которые обладают большей прочностью, чем обычные, и обеспечивают более высокое качество резьбы

а. с винтовыми канавками, б — бесканавочный. в.- с расположением зубьев в шахматном порядке; ? — передний угол; ? — угол заточки на длине l.

с винтовыми канавками, б — бесканавочный. в.- с расположением зубьев в шахматном порядке; ? — передний угол; ? — угол заточки на длине l.

При нарезании коротких сквозных резьб в деталях из вязких материалов применяют метчики с расположением зубьев в шахматном порядке (рис. 9.6, в). Преимущество таких метчиков заключается в том, что в процессе их работы снижается трение, улучшается процесс стружкообразования и облегчается подвод смазочно-охлаждаюшей жидкости.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек.

Скорость резания v = 5…12 м/мин для нарезания резьбы метчиками в стальных заготовках; v = 6…22 м/мин — в чугунных, бронзовых и алюминиевых заготовках. Нарезание резьбы производят с охлаждением эмульсий или маслом.

Для деталей из пластических материалов, таких как сталь, латунь и др., которым свойственно выдавливаться под воздействием режущих инструментов, диаметр Отверстия под нарезание резьбы принимают несколько большим внутреннего диаметра D1 резьбы гайки. Это необходимо для того, чтобы выдавленный внутрь металл не уменьшил внутреннего диаметра резьбы, обжав метчик. Практически такое уменьшение составляет примерно 6—7% шага резьбы, Следовательно, диаметр сверла для сверления отверстия под нарезание надо принимать равным не D1 (т. е. внутреннему диаметру резьбы гайки), а увеличенным па 6—7% от удвоенной высоты профиля резьбы. Таким образом, учитываемая высота профиля h2, будет составлять не 0,541Р для метрической резьбы, а только 0,94—0,93 ее величины. Это позволяет при определении диаметра сверла под нарезание резьбы вычислить его путем вычитания шага Р из номинального диаметра d метрической резьбы.

Это необходимо для того, чтобы выдавленный внутрь металл не уменьшил внутреннего диаметра резьбы, обжав метчик. Практически такое уменьшение составляет примерно 6—7% шага резьбы, Следовательно, диаметр сверла для сверления отверстия под нарезание надо принимать равным не D1 (т. е. внутреннему диаметру резьбы гайки), а увеличенным па 6—7% от удвоенной высоты профиля резьбы. Таким образом, учитываемая высота профиля h2, будет составлять не 0,541Р для метрической резьбы, а только 0,94—0,93 ее величины. Это позволяет при определении диаметра сверла под нарезание резьбы вычислить его путем вычитания шага Р из номинального диаметра d метрической резьбы.

Фаски у торцов отверстий — обязательное условие надежного и правильного врезания заборного конуса метчика, Фаски под углом 450 делаются на ширине половины шага резьбы (0,5Р).

В табл. 9.3 приведены данные для определения глубины сверленая при нарезании резьбы в глухих отверстиях.

Направляющие плашек GSR для нарезания наружной резьбы.

Направляющие плашек GSR для нарезания наружной резьбы.

Нет ничего более раздражающего, чем нарезать резьбу и при этом сломать свой инструмент. Поэтому в нашем сегодняшнем сообщении в блоге мы хотели бы представить новые направляющие для плашек, которые используются для нарезки наружной резьбы.

Кто не знает-нарезать идеальную наружную резьбу-не простая задача. Самая сложная часть этого заключается в том, чтобы начать нарезать резьбу плашкой перпендикулярно к болту. Если этого не произойдет, то и болт и плашка могут быть повреждены косой обрезкой. резьба будет повреждена.

При нарезке наружной резьбы „косая насадка“ плашки является причиной нарезания плохой резьбы или поломки инструмента.

С помощью направляющих плашек GSR легко нарезать перпендикулярно наружную резьбу.

Преимущества применения направляющих очевидны:

Резьба нарезается перпендикулярно-независимо от того, был ли болт выровнен или нет.

Маленькая хитрость использования лерки при нарезки резьбы.

Резьбовые фланцы нарезаются чисто и аккуратно.

Используя направляющие плашек GSR. вы всегда обеспечиваете прямое направление резки, идущее по оси. Это больше не может повредить болты и инструмент из-за наклонной установки.

Направляющие плашек могут использоваться как для левой резьбы, так и для правой резьбы.

Как изготавливаются направляющие для резки железа?

Все направляющие изготовлены в процессе литья под давлением. Для этого алюминий наливают в форму. Затем пробиваются отверстия для стружки в направляющих, чтобы обеспечить лучший выход стружки при нарезании резьбы. Внутренний диаметр направляющей плашек имеет вполне определенный размер: он адаптирован к диаметру болта, на котором нарезается резьба. В результате направляющая сидит точно, и резьба нарезается правильно, не позволяя плашке скользить!

Направляющие для плашек GSR подходят для:

Плашек по DIN 2236 = EN 22569 с держателем режущего железа DIN 225 = EN 22568 М3-М12

Плашки в соответствии с заводским стандартом 25×9 мм М3-М12

Направляющая для плашек помещается под плашкой в плашкодержателе и фиксируется с помощью фиксирующих винтов. После того, как будут нарезаны первые витки. направляющая убирается из плашкодержателя и нарезка резьбы будет закончена, как обычно.

После того, как будут нарезаны первые витки. направляющая убирается из плашкодержателя и нарезка резьбы будет закончена, как обычно.

Кроме того, необходимы следующие инструменты:

вставьте направляющую плашки в плашкодержатель-направляющей трубкой вниз.

поместите плашку поверх него и зафиксируйте его стопорными винтами держателя. Для наших плашек GSR не имеет значения, как вы вставляете плашку – они имеют двусторонний разрез, поэтому нарезание резьбы возможно с обеих сторон.

смажьте прикрепленный болт пастой для нарезания резьбы.

установите плашку так, чтобы болт вошел в направляющую плашки.

с небольшим давлением на плашку сделайте нарезание 2-3 витков.

поверните плашкодержатель с плашкой назад и снимите его.

ослабьте фиксирующие винты, извлеките плашку, а затем извлеките направляющую из плашкодержателя.

поместите плашку обратно в держатель и снова зафиксируйте ее в нем.

н арежьте резьбу до конца.

Шаг 10 : ч истая резьба нарезана.