Классы арматуры старые и новые: Класс арматуры: современные и устаревшие маркировки

Содержание

Рубрика «Ответы на вопросы» — Ревит с нами

Да, что-то редко последнее время пишу в блог — но это потому, что вся движуха сейчас в нашем чате! Вообще я не очень люблю чаты — отвечаешь на вопрос, а он потом уезжает вверх и теряется за тонной других сообщений.

В этой статье решил вынести интересные и частые вопросы, чтобы не потерялись и лежали тут. Некоторые ответы будут отдельными статьями, а здесь пока соберу небольшие вопросы.

Evgenyi Trifonov спрашивает: как добавить в ВРС арматуру А400?

Ответ: действительно, в старых версиях шаблона были предусмотрены и типы стержней, и столбцы в ВРС и для А500, и для А400, но в новых шаблонах — только А500. Так как в одном проекте вряд ли будет применяться одновременно и А400, и А500, я решил не захламлять проект и не дублировать классы арматуры. Если у вас применяется А400 вместо А500, то просто переименуйте А500 на А400 в «Свойствах типа» стержней и поменяйте текст в заголовке ВРС.

Fire_5 спрашивает: почему так странно отображается арматура?

Ответ: для арматуры на виде было включено «Отображать неперекрытые».

В этом режиме арматура всегда «Отображается на переднем плане», и это обычно нужно, чтобы на разрезе/узле выделить определенные, важные для узла стержни. На 3D это выглядит странно. Если надо увидеть арматуру внутри бетона — лучше включить «Прозрачность».

Nursultan Murat спрашивает: а вот здесь почему так странно отображается хомут?

Ответ: а здесь как раз нужно включить «Отображать неперекрытые» для хомута на этом виде — часть его перекрывается бетоном!

Спрашивает Poteshkina Irina: никак не получается настроить план-схему выпусков. Арматура не показывается почему-то. Если стержень скопировать, то виден становится.

Ответ: и опять дело в флажке «Показать неперекрытые»! Если включить его для арматуры, то стержни станет видно. И новых стержней, созданных на виде, этот флажок включен сразу. поэтому скопированные и видно сразу.

Также вопрос от Ирины: почему не удаётся заармировать лестницу, созданную «Моделью в контексте»?

Ответ: дело не в «Модели в контексте», а в том, что применена категория «Лестницы». Возможность их армирования появилась только в Revit 2020. В старых версиях я обычно использовал для лестниц категорию «Перекрытия» — они нормально армируются.

Возможность их армирования появилась только в Revit 2020. В старых версиях я обычно использовал для лестниц категорию «Перекрытия» — они нормально армируются.

Кирилл спрашивает: какие семейства металлопроката лучше использовать с шаблоном Weandrevit 2020?

Ответ: в плане металлопроката параметры не отличаются от шаблона Weandrevit 2017, поэтому можно использовать те же семейства.

Mikhail Zubarev спрашивает: можно ли «зеркалить» в вертикальном направлении семейства «На основе стены»?

Ответ: к сожалению нет, нельзя. Элементы управления в семействе позволяют зеркалить только «в плане», не по высоте. Например, мне пришлось сделать 3 отдельных семейства обрамления проёма: сверху, сбоку и снизу, но если бы использовал, например, «Семейство на основе линии» — было бы достаточно одного. Зато семейства «на основе стены» умеют автоматом считывать толщину стены…

Вячеслав спрашивает: почему теряется защитный слой по торцу плиты при соединении её со стеной?

Ответ: Если вся грань конструкции полностью перекрыта гранью какой-либо другой присоединенной конструкции, то защитный слой у неё отключается (и хорошо: иначе мы не смогли бы так свободно армировать одну конструкцию, соединенную из нескольких элементов). Конкретно в этом случае можно, например, не соединять плиту со стеной, а сделать в стене вырез (семейством, например), или сделать утеплитель отдельной стенкой, и кирпич разрезать по высоте на отдельные стены. Соединять элементы из разных материалов вообще надо с осторожностью.

Конкретно в этом случае можно, например, не соединять плиту со стеной, а сделать в стене вырез (семейством, например), или сделать утеплитель отдельной стенкой, и кирпич разрезать по высоте на отдельные стены. Соединять элементы из разных материалов вообще надо с осторожностью.

Настя Мамонова спрашивает: почему не удается разместить семейство «лягушки» на разрезе по лестнице, хотя рабочая плоскость для размещения задана?

Ответ: Вы смотрите на плоскость с торца, потому на неё и нельзя размещать элементы. Так же, как и нельзя, например, создавать стены на разрезе. Поставьте лягушку на 3д виде и далее двигайте на разрезе. Кстати, лягушку удобно ставить «На грани» сразу внизу на наклонную грань марша, создавать отдельную «опорную плоскость» не надо.

Также Настя спрашивает: как правильно задать параметры для «Г-шек», чтобы в спецификацию они приходили в погонных метрах?

В шаблоне Weandrevit 2017 было сделано так, что гнутые стержни всегда подсчитываются «Штуками». Если это не требуется, то надо убрать not(Арм.ЭскизВкл) из формулы расчетного параметра «ПодсчетКакПогонныеМетры» в спецификации арматуры и ВРС. В шаблоне 2020 это уже сделано сразу.

Если это не требуется, то надо убрать not(Арм.ЭскизВкл) из формулы расчетного параметра «ПодсчетКакПогонныеМетры» в спецификации арматуры и ВРС. В шаблоне 2020 это уже сделано сразу.

Bogdan Samokish спрашивает: почему «Арматурная сетка» не приходит в ведомость расхода стали?

Ответ: потому, что «Арматурная сетка» в Revit — другая категория, это не «Несущая арматура». См. видеоурок. В шаблоне есть отдельная «ВРС для арматурных сеток», но если нужно посчитать именно вместе с остальной арматурой — то нужно делать сетки IFC-семействами или «Группой» из арматурных стержней.

Grin R спрашивает: почему спецификации арматуры не копируются из файла в файл?

Ответ: это баг в версиях Revit до 2019. Не копируются спецификации арматуры при наличии параметров из «Типоразмера» арматурного стержня. Нужно:

— удалить через «Параметры проекта» параметры, которые использовались в «Типоразмере» арматурного стержня;

— скопировать спецификации;

— восстановить параметры через «Копирование стандартов — Параметры арматуры».

Кстати, думаю, вы знаете проблему с «тормозящими» спецификациями: они тоже возникают из-за «параметров типа» арматуры и излечиваются схожим образом. А появилась эта проблема в Revit 2019, в той же версии, где исправили ошибку с копированием спецификаций!.Совпадение? Не думаю! Может быть, не просто так раньше спецификации не копировались.

Советую вообще не копировать спецификации из файла в файл! Лучше пользоваться именно спецификациями, уже имеющимися в шаблоне, т.к. сторонние, скорее всего, не будут работать правильно, не говоря уже о других глюках.

Также Grin R спрашивает: заармировали пилон и объединили арматуру в группу, чтобы раскопировать ее в другие пилоны. Хомуты и шпильки привязываются к новой основе нормально, а вот продольные стержни привязываются к вышерасположенному пилону. Приходится или вручную менять «Метку основы», или сдвигать верхний пилон перед копированием арматуры, а потом возвращать назад.

Ответ: это происходит из-за того, что пилоны были созданы в неверной последовательности: нижние позже верхних. Это можно определить по id элементов: у созданных позднее id будет больше. Хомуты и шпильки определяют новую «метку основы» правильно потому, что находятся целиком внутри пилона; но вертикальная арматура проходит через несколько конструкций, и Revit выбирает в качестве метки основы элемент с меньшим id (т.е. «забетонированный» раньше — и логично), но в вашем случае этим «ранним» элементом оказывается как раз верхний пилон. Вывод: надо моделировать конструкции именно в том порядке, как они будут возводиться.

Это можно определить по id элементов: у созданных позднее id будет больше. Хомуты и шпильки определяют новую «метку основы» правильно потому, что находятся целиком внутри пилона; но вертикальная арматура проходит через несколько конструкций, и Revit выбирает в качестве метки основы элемент с меньшим id (т.е. «забетонированный» раньше — и логично), но в вашем случае этим «ранним» элементом оказывается как раз верхний пилон. Вывод: надо моделировать конструкции именно в том порядке, как они будут возводиться.

Grin R: добавляет: «У вышележащего код выбора 1679944, у нижнего код 1706094. Спасибо за подсказку. Вашу гипотезу подтверждает то, что на вышележащих этажах такой проблемы уже нет. Все привязывается верно.»

Иван Ефимов спрашивает: почему Revit «подвисает» на несколько секунд при открытии «главного меню» (кнопка «R»)?

Это из-за «списка недавних файлов» — в них висят файлы, недоступные в данный момент (например, вы открывали файлы по VPN, который сейчас отключен). Нужно почистить список недавних файлов. Хранится он файле Revit.ini, он лежит по адресу: C:\Users\<username>\AppData\Roaming\Autodesk\Revit\<product name and release>. Нужно удалить все записи в блоке [Recent File List].

Нужно почистить список недавних файлов. Хранится он файле Revit.ini, он лежит по адресу: C:\Users\<username>\AppData\Roaming\Autodesk\Revit\<product name and release>. Нужно удалить все записи в блоке [Recent File List].

Alex Smail спрашивает: что делать, если в окне «Переименовать уровни» включил флажок «больше не показывать», но щелкнул не ту кнопку? Можно ли как-то «сбросить» и чтобы окно снова появилось?

Ответ: да. Нужно найти в файле Revit.ini вот эти строки и удалить:

Добавляет Иван Ефимов: «недавно узнал, разбираясь с развёртываниями, что в Revit.ini можно подкручивать существенно больше параметров чем считал ранее. Например открыл для себя «калькулятор интерфейса«. В общем, чтение справки и мануалов иногда крайне полезно.»

Александр Харипончук спрашивает: можно ли сделать семейство «Элемента узла» так, чтобы в нём отображались размеры?

Ответ: действительно, если в семействе поставить «Размеры», то они отображаются только внутри редактирования семейства (и нужны только для параметризации семейства, не для графики). Но можно нарисовать размеры обычными линиями, а текст размера выводить вложенным семейством «типовой аннотации» с «меткой», в которую выводится текст размера.

Но можно нарисовать размеры обычными линиями, а текст размера выводить вложенным семейством «типовой аннотации» с «меткой», в которую выводится текст размера.

Vadim Boreiko спрашивает: Создавались новые файлы-хранилища (под новые объекты) путём удаления всех объектов внутри модели и сохранения как модель из хранилища. Сейчас эти файлы могут синхронизироваться по минут 10.

Файл, сознанный на новом шаблоне синхронизируется секунд 10. Можно как-то аккуратно вычистить старые файлы, заставив нормально работать?

Ответ: Способа «освежить файл», чтобы он стал как новый, я не нашел. Даже если вычистить все неиспользуемые элементы, «мусор» всё равно остается (параметры и определения параметров, последовательность id и т.д.).

Нужно ВСЕГДА создавать проекты только из шаблона.

Добавляет Александр Мельничук: «У меня был случай, когда шаблон был сделан на базе пилотного проекта и содержал в себе определения общих параметров, которых уже в нем и не было. Весь этот зоопарк кочевал из версии в версию и в какой-то момент при копировании из него спецификаций Ревит просто вылетал. Помогла тщательная и кропотливая очистка шаблона, и то, не без потерь. Так что лучше оставить практику копирования из проекта в проект Автокаду.»

Весь этот зоопарк кочевал из версии в версию и в какой-то момент при копировании из него спецификаций Ревит просто вылетал. Помогла тщательная и кропотливая очистка шаблона, и то, не без потерь. Так что лучше оставить практику копирования из проекта в проект Автокаду.»

Petr Efremov спрашивает: после применения к балке инструмента «Соединение» она становится другим элементом (например, её нельзя будет включить в группу). Но даже после удаления «узла» балка всё равно остаётся «сломанной». Как-то возможно вернуть свойства элемента «по умолчанию» (как до редактирования со вкладки «Сталь»)?

Ответ: да! Сам сначала думал, что «вылечить» её уже нельзя, но можно поменять типоразмер на железобетонную балку, а затем обратно на металлическую. Балка «выздоравливает»!

Вячеслав спрашивает: в спецификации арматуры есть параметр «Арм.ОкруглениеДлины». Как поменять его значение? По щелчку по параметру ничего не происходит.

Ответ: эти параметры меняются через «Управление — Информация о проекте». Да, в спецификациях можно использовать параметры из «Информации о проекте»! Это удобно, когда нужно ввести какой-то глобальный параметр для всего проекта:

Да, в спецификациях можно использовать параметры из «Информации о проекте»! Это удобно, когда нужно ввести какой-то глобальный параметр для всего проекта:

. спрашивает: как добиться, чтобы в спецификации заголовок одного столбца собрался в группу?

Ответ: добавить любой ненужный параметр, объединить с ним, потом параметр удалить — «группировка заголовков» останется.

На этом пока всё. Заходите в наш чятик, чтобы раньше всех узнавать последние новости!

Класс бетона — новые (С) и старые (В) обозначения

Проектировщику не обойтись без понимания, что такое бетон, какие бывают его классы. Основные положения о бетоне регламентированы в ДБН В.2.6-98:2009 «Бетонные и железобетонные конструкции», которые в Украине был введен в действие с 2011 года. По факту этот нормативный документ является переводом аналогичного европейского стандарта.

Для некоторых проектировщиков стало удивлением новое обозначение класса бетона. Даже строительные организации, которые прекрасно разбираются в классах, начинают делать ошибки. С целью внести ясность в обозначение класса бетона написан этот материал.

С целью внести ясность в обозначение класса бетона написан этот материал.

Соотношение между классами и марками бетона

Следует отметить, что марку бетона практически никто не использует. Однако для понимания некоторых старых типовых проектов и прочих инженерных решений следует запомнить, где можно найти таблицу соотношений по прочности на сжатие.

Если раньше класс бетона обозначался как В20, тот теперь этот же класс бетона обозначается как С15/20. Дело в том, что в некоторых европейских странах, таких как Великобритания, для проверки прочности бетона на сжатие используют цилиндр. У него высота в два раза больше диаметра. В других странах для проверки прочности используется бетонный кубик. Поэтому для этих образцов показатели будут разными.

Пример. Бетон кл. С12/15 означает:

- минимальная прочность цилиндра на сжатие 12 МПа;

- минимальная прочность кубика на сжатие 15 МПа.

15 МПа – это и есть тот привычный кл. В15, которым пользуются у нас.

| Класс бетона по прочности (С) по ДБН | Класс бетона по прочности (В) по СНиП | Средняя прочность бетона данного класса R | Ближайшая марка бетона по прочности М, кгс/см2 | Отклонение ближайшей марки бетона от средней прочности класса R — M / R * 100% | |

| Мпа | кг/см2 | ||||

| — | В0,35 | 0,49 | 5,01 | М5 | +0,2 |

| — | В0,75 | 1,06 | 10,85 | М10 | +7,8 |

| — | В1 | 1,42 | 14,47 | М15 | -0,2 |

| — | В1,5 | 2,05 | 20,85 | М25 | -1,9 |

| — | В2 | 2,84 | 28,94 | М25 | +13,6 |

| — | В2,5 | 3,21 | 32,74 | М35 | -6,9 |

| — | В3,5 | 4,50 | 45,84 | М50 | -9,1 |

| — | В5 | 6,42 | 65,48 | М75 | -14,5 |

| — | В7,5 | 9,64 | 98,23 | М100 | -1,8 |

| С8/10 | В10 | 12,85 | 130,97 | М150 | -14,5 |

| С10/12,5 | В12,5 | 16,10 | 163,71 | М150 | +8,4 |

| С12/15 | В15 | 19,27 | 196,45 | М200 | -1,8 |

| С16/20 | В20 | 25,70 | 261,93 | М250 | +4,5 |

| С18/22,5 | В22,5 | 28,90 | 294,5 | М300 | +1,9 |

| С20/25 | В25 | 32,40 | 327,42 | М350 | -6,9 |

| С25/30 | В30 | 38,54 | 392,90 | М400 | -1,8 |

| С28/35 | В35 | 44,96 | 458,39 | М450 | +1,8 |

| С32/40 | В40 | 51,39 | 523,87 | М550 | -5,1 |

| С35/45 | В45 | 57,82 | 589,4 | М600 | +1,8 |

| С40/50 | В50 | 64,24 | 654,8 | М700 | +6,9 |

| С45/55 | В55 | 70,66 | 720,3 | М700 | -2,8 |

Среднюю прочность бетона каждого класса определяют при нормативном коэффициенте вариации, равном v=13,5% для конструктивных бетонов и v=18% для теплоизоляционных бетонов по формуле

где В – значение класса бетона, МПа:

0,0980665 – переходной коэффициент от МПа к кг/см2>.

Класс бетона и его применение в строительстве

Следует понимать, что помимо класса бетона следует учитывать его морозостойкость (F), водонепроницаемость (W) и ряд других показателей. Часто застройщики ищут в интернете информацию о классе бетона, который необходимо использовать для той или иной конструкции. Прямого ответа на этот вопрос нет. Необходимо разбирать каждый индивидуальный случай с учетом действующих нагрузок на конструкцию. Однако существуют общие рекомендации по применению класса бетона.

С8/10 (В10) используют для строительства бетонных подготовок под монолитные конструкции. Делает это для того, чтобы при укладке бетона «молочко» не убежало в грунт. Также бетонная подготовка позволяет более точно контролировать необходимые величины защитного слоя. В некоторых случаях этот класс бетона используется для строительства стяжек и дорожек.

С12/15 (В15) часто используется в частном строительства для всех конструкций, которые воспринимают сугубо вертикальную нагрузку. Это могут быть фундаменты, стены, колонны, заборы и т.д. Не рекомендуется применять для бетонирования сложных элементов здания.

Это могут быть фундаменты, стены, колонны, заборы и т.д. Не рекомендуется применять для бетонирования сложных элементов здания.

С16/20 (В20) практически повсеместно используется для бетонирования монолитных конструкций, от фундаментов до подпорных стен. Может быть использован для бетонирования плит перекрытия, которые не несут большой нагрузки.

С20/25 (В25) используется для изготовления свайных фундаментов, ростверков под большие сооружения, ригелей и балок с большой величиной пролета. Бассейны, вертикальные стены и перекрытия также строят из бетона этого класса.

С25/30 (В30) применяется для возведения мостовых и гидротехнических сооружений, где требуется высокая прочность бетона. Также этот класс бетона может быть назначен при сложных эксплуатационных условиях конструкций.

Таблица возможных вариантов применения класса бетона

| Бетонирование конструкций | Класс бетона |

| Класс бетона для армопояса | С16/20 (В20) или С20/25 (В25) |

| Класс бетона для пола гаража | С12/15 (В15) или С16/20 (В20) |

| Класс бетона для фундамента | С12/15 (В15) или С16/20 (В20) |

| Класс бетона для монолитного перекрытия | В основном С20/25 (В25) |

| Класс бетона для колонн | С16/20 (В20) или С20/25 (В25) |

| Класс бетона для ростверка | В основном С20/25 (В25) |

| Класс бетона для подпорных стен | С16/20 (В20) или С20/25 (В25) |

| Класс бетона для отмостки | С8/10 (В10) |

| Класс бетона для ленточного фундамента | С12/15 (В15) или С16/20 (В20) |

| Класс бетона для буронабивных свай | В основном С20/25 (В25) |

| Класс бетона для полов | С8/10 (В10) или С12/15 (В15) |

| Класс бетона для монолитных стен | В основном С20/25 (В25) |

| Класс бетона для тротуарной плитки | С8/10 (В10) или С12/15 (В15) |

| Класс бетона для стяжки | С8/10 (В10) или С12/15 (В15) |

| Класс бетона для бассейна | С25/30 (В30) |

© Статья является собственностью recenz. com.ua. Использование материала разрешается только с установлением активной обратной ссылки

com.ua. Использование материала разрешается только с установлением активной обратной ссылки

Добавить комментарий

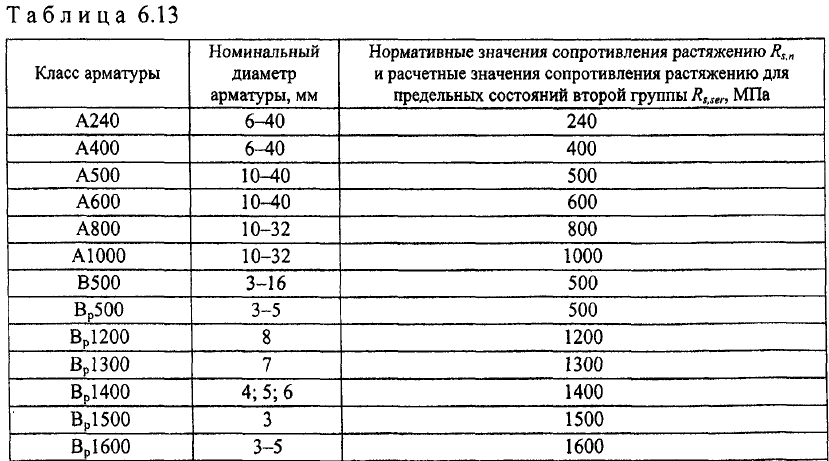

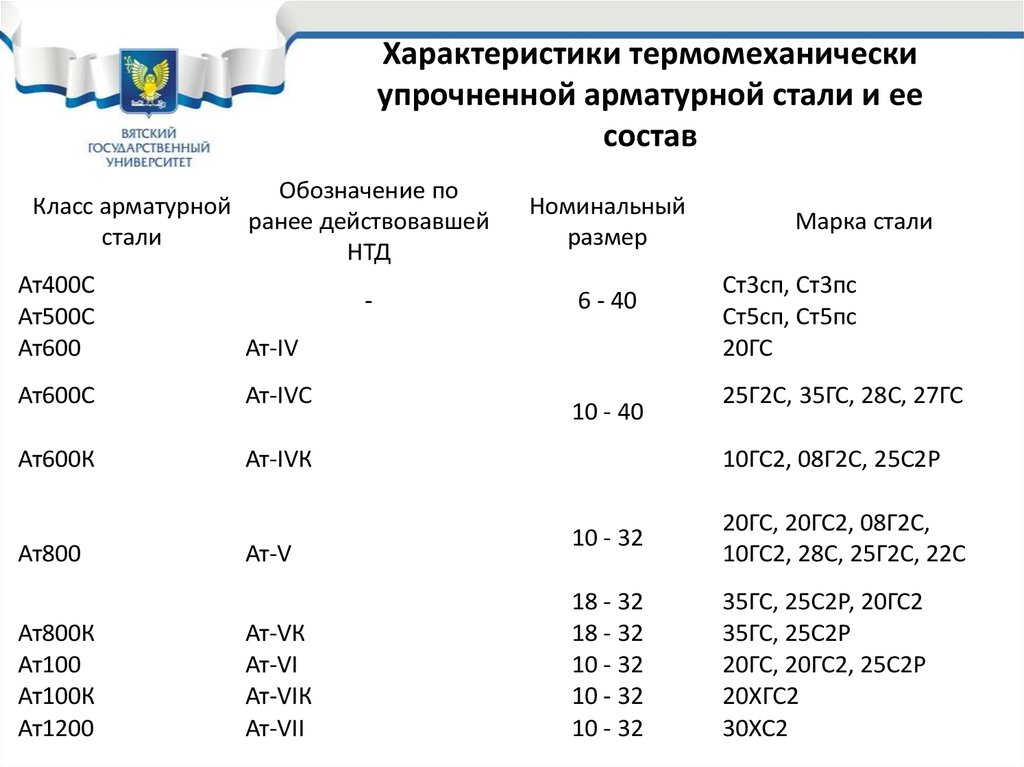

Характеристики арматуры

СП 63.13330.2012

6.2.7 Основной прочностной характеристикой арматуры является нормативное значение сопротивления растяжению Rs,n, принимаемое в зависимости от класса арматуры по таблице 6.13.

6.2.8 Расчетные значения сопротивления арматуры растяжению Rsопределяют по формуле:

где γs — коэффициент надежности по арматуре, принимаемый равным 1,15 для предельных состояний первой группы и 1,0 — для предельных состояний второй группы.

Расчетные значения сопротивления арматуры растяжению Rsприведены (с округлением) для предельных состояний первой группы в таблице 6.14, второй группы — в таблице 6.13. При этом значения Rs,nдля предельных состояний первой группы приняты равными наименьшим контролируемым значениям по соответствующим стандартам.

Таблица 6.13

| Класс арматуры | Номинальный диаметр арматуры, мм | Нормативные значения сопротивления растяжению Rs,nи расчетные значения сопротивления растяжению для предельных состояний второй группы Rs,ser, МПа |

| А240 | 6 — 40 | 240 |

| А400 | 6 — 40 | 400 |

| А500 | 10 — 40 | 500 |

| А600 | 10 — 40 | 600 |

| А800 | 10 — 32 | 800 |

| А1000 | 10 — 32 | 1000 |

| В500 | 3 — 16 | 500 |

| Вр500 | 3 — 5 | 500 |

| Вр1200 | 8 | 1200 |

| Вр1300 | 7 | 1300 |

| Вр1400 | 4; 5; 6 | 1400 |

| Вр1500 | 3 | 1500 |

| Вр1600 | 3 — 5 | 1600 |

| К1400 | 15 | 1400 |

| К1500 | 6 — 18 | 1500 |

| К1600 | 6; 9; 11; 12; 15 | 1600 |

| К1700 | 6 — 9 | 1700 |

Значения расчетного сопротивления арматуры сжатию Rscпринимают равными расчетным значениям сопротивления арматуры растяжению Rs, но не более значений, отвечающих деформациям укорочения бетона, окружающего сжатую арматуру: при кратковременном действии нагрузки — не более 400 МПа, при длительном действии нагрузки — не более 500 МПа.

Для арматуры классов В500 и А600 граничные значения сопротивления сжатию принимаются с понижающим коэффициентом условий работы. Расчетные значения Rsc приведены в таблице 6.14.

Таблица 6.14

| Класс арматры | Значения расчетного сопротивления арматуры для предельных состояний первой группы, МПа | |

| растяжению Rs | сжатию Rsc | |

| А240 | 210 | 210 |

| А400 | 350 | 350 |

| А500 | 435 | 435 (400) |

| А600 | 520 | 470 (400) |

| А800 | 695 | 500 (400) |

| А1000 | 870 | 500 (400) |

| В500 | 435 | 415 (380) |

| Вр500 | 415 | 390 (360) |

| Вр1200 | 1050 | 500 (400) |

| Вр1300 | ИЗО | 500 (400) |

| Вр1400 | 1215 | 500 (400) |

| Вр1500 | 1300 | 500 (400) |

| Вр1600 | 1390 | 500 (400) |

| К1400 | 1215 | 500 (400) |

| К1500 | 1300 | 500 (400) |

| К1600 | 1390 | 500 (400) |

| К1700 | 1475 | 500 (400) |

Примечание — Значения Rscв скобках используют только при расчете на кратковременное действие нагрузки. | ||

6.2.9 В необходимых случаях расчетные значения прочностных характеристик арматуры умножают на коэффициенты условий работы γsi, учитывающие особенности работы арматуры в конструкции.

Расчетные значения Rswдля арматуры классов А240 … А500, В500 приведены в таблице 6.15.

Для поперечной арматуры всех классов расчетные значения сопротивления Rsw следует принимать не более 300 МПа.

Таблица 6.15

| Класс арматуры | Расчетные значения сопротивления поперечной арматуры (хомутов и отогнутых стержней) растяжению для предельных состояний первой группы, МПа |

| А240 | 170 |

| А400 | 280 |

| А500 | 300 |

| В500 | 300 |

Разбираясь в её параметрах и имея представления о наиболее востребованных разновидностях, вы без труда выберете тот материал, который нужен.

Ремонт своими руками

Ремонт своими руками

Разбираясь в её параметрах и имея представления о наиболее востребованных разновидностях, вы без труда выберете тот материал, который нужен. Ремонт своими руками

К расходам добавляется стоимость аренды миксера и транспортировки в зависимости от дальности.

ДЛЯ ТОГО, ЧТОБ ПРЕДОТВРАТИТЬ ЗАТЕКАНИЕ ВОДЫ УСТАНОВИЛ КОЗЫРЕК ИЗ ОЦИНКОВАННОЙ СТАЛИ.

ВЫДЕЛЕНИЕ КЛАССОВ БЕТОННОГО РАСТВОРА ПО РАЗЛИЧНЫМ ПРИЗНАКАМ (ПРОЧНОСТИ, УСТОЙЧИВОСТИ ПРИ РАСТЯЖЕНИИ В ОСЕВОЙ ПРОЕКЦИИ И ПРИ ИЗГИБЕ) ПОЗВОЛЯЕТ ПРОВЕСТИ ОЦЕНКУ ИЗДЕЛИЯ СО ВСЕХ СТОРОН.

Сделать урну для мусора своими руками: схемы и видео На даче, приусадебном участке или частном доме сбор и хранение мусора находится в ответственности хозяина.

Четвертый интервал заканчивается в момент времени /4 при уменьшении тока іс до нуля.

Содержание статьи

- Краткие сведения

- Классификация арматуры по классам

- Классификация по назначению

- Предельные отклонения размеров и массы

- Маркировка по ГОСТ

- Соответствие старой и новой маркировки

- Основные категории

- A240 (A-I)

- A400 (A-III)

- A500C

- AT800

- Метод изготовления

- Несколько слов о запорной арматуре

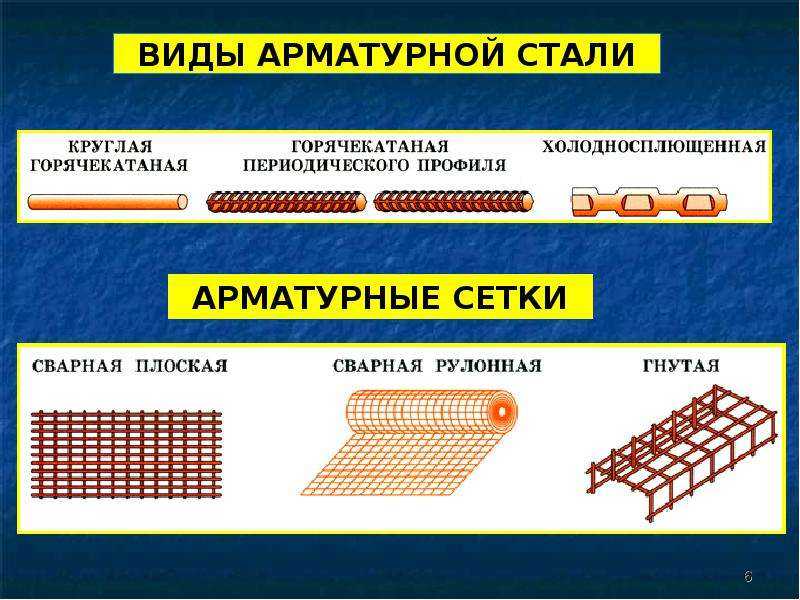

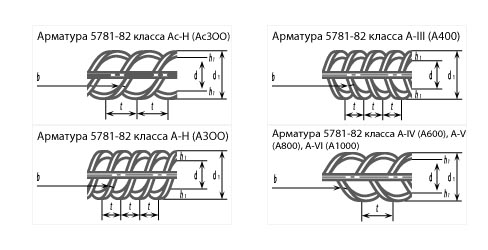

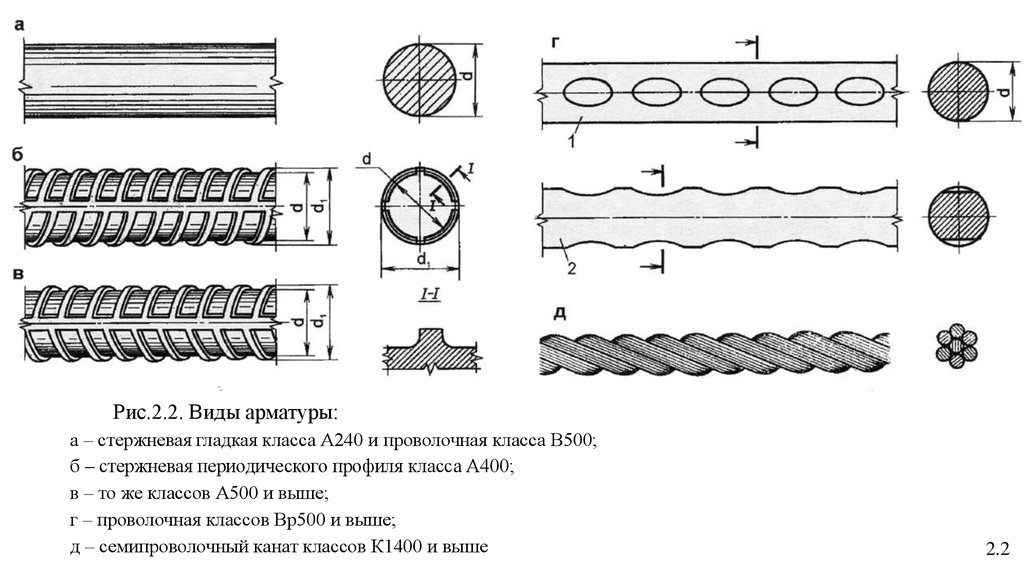

- Почему различается форма профиля

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия (с Изменениями N 1, 2, 3, 4, 5). Старые и новые классы арматуры, маркировка по ГОСТ.

Технические условия (с Изменениями N 1, 2, 3, 4, 5). Старые и новые классы арматуры, маркировка по ГОСТ.

Качественная, правильно подобранная арматура – залог надёжности и долговечности любой возведённой конструкции. В число востребованных разновидностей входит арматура А2, также известная как А300. Её использование повышает прочность и надёжность возведённых бетонных конструкций. По каким же причинам эта разновидность арматуры пользуется таким спросом?

Согласно ГОСТ арматурные детали разбиваются на ряд независимых классов, которые обладают рядом отличительных физических особенностей. Классы арматуры отличаются друг от друга по диаметру, металлическому составу, уровню удлинения после разрыва, уровню сопротивления удлинению и так далее. Маркировка классов осуществляется с помощью буквенно-числового кода, который начинается с буквы A (мы рассмотрим этот вопрос ниже).

Классификация арматуры по классам

| Класс арматуры | Диаметр сечения (в миллиметрах) | Уровень сопротивления разрыву (в мегапаскалях) | Коэффициент удлинения после разрыва | Основные марки стали | Особенности эксплуатации |

| A240 | 6-40 | 370 | 0,25 | СТ3КП, СТ3СП | Для создания и армирования легких конструкций стандартной или навесной категории |

| A300 | 10-80 | 490 | 0,19 | СТ5КП, 18Г2С | Неплохо выдерживает легкую и среднюю нагрузку. |

| A400 | 6-40 | 590 | 0,14 | 35ГС, 25Г2С | Отлично выдерживает среднюю и высокую нагрузку, поэтому широко применяется в промышленном, индустриальном строительстве. |

| A600 | 6-40 | 880 | 0,06 | 80С | Обладает высокой прочностью; применяется для возведения крупных навесных конструкций, многоэтажных домов. |

| A800 | 6-40 | 1030 | 0,07 | 23ХГ2Ц | Обладает сверхвысокой прочностью; используется для возведения высоких многоэтажных домов, военных ангаров, построек для обслуживания техники и самолетов. |

Классификация по назначению

Также существует классификация арматуры по назначению, хотя на практике она применяется редко. В зависимости от назначения различают следующие виды арматурных запчастей:

Создать красивое высокохудожественное панно крайне сложная задача, для этого необходимо огромное количество оттенков мозаичной плитки.

- Рабочая категория. Детали этого типа используются для армирования поверхностей и создания небольших бетонных/железобетонных конструкций. Диаметр сечения определяется на основании расчетов или с помощью прямых замеров.

- Конструктивная категория. Сюда попадают детали, которые используются для создания средних или больших бетонных/железобетонных конструкций. Диаметр сечения определяется на основании расчетов или методом прямых замеров, но также учитываются технологические особенности применения (уровень натяжения, температура окружающей среды).

- Монтажная категория. В эту группу попадают арматурные запчасти, которые объединяются в массивные сетки или каркасы. Основная задача деталей этого типа — армирование и укрепление поверхностей, а также создание основы для заливки запчасти бетонной смесью. Диаметр сечения определения эмпирическим способом с учетом особенностей эксплуатации.

- Анкерная категория. В эту группу включаются запчасти, которые формируют основу для бетонных/железобетонных конструкций.

Арматурные детали объединяются в сетки или каркасы с помощью сварки непосредственно перед заливкой. Диаметр определяют эмпирическим путем с учетом удельного расширения при бетонировании.

Арматурные детали объединяются в сетки или каркасы с помощью сварки непосредственно перед заливкой. Диаметр определяют эмпирическим путем с учетом удельного расширения при бетонировании.

Таблица 2. Размеры и предельные отклонения размеров арматуры обычного исполнения.

| Номер профиля (номинальный диаметр, dн) | d | h | d1 | h2 | t | b | b1 | r | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| Размеры, мм | ||||||||||

| 6 | 5,75 | +0,3/—0,5 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1 | 0,75 |

| 8 | 7,5 | 0,75 | ±0,25 | 9 | 0,75 | 5 | 0,75 | 1,25 | 1,1 | |

| 10 | 9,3 | 1 | ±0,5 | 11,3 | 1 | 7 | 1 | 1,5 | 1,5 | |

| 12 | 11 | 1,25 | ±0,5 | 13,5 | 1,25 | 7 | 1 | 2 | 1,9 | |

| 14 | 13 | 1,25 | ±0,5 | 15,5 | 1,25 | 7 | 1 | 2 | 1,9 | |

| 16 | 15 | 1,5 | ±0,5 | 18 | 1,5 | 8 | 1,5 | 2 | 2,2 | |

| 18 | 17 | 1,5 | ±0,5 | 20 | 1,5 | 8 | 1,5 | 2 | 2,2 | |

| 20 | 19 | 1,5 | ±0,5 | 22 | 1,5 | 8 | 1,5 | 2 | 2,2 | |

| 22 | 21 | +0,4/—0,5 | 1,5 | ±0,5 | 24 | 1,5 | 8 | 1,5 | 2 | 2,2 |

| 25 | 24 | 1,5 | ±0,5 | 27 | 1,5 | 8 | 1,5 | 2 | 2,2 | |

| 28 | 26,5 | +0,4/—0,7 | 2 | ±0,7 | 30,5 | 2 | 9 | 1,5 | 2,5 | 3 |

| 32 | 30,5 | 2 | ±0,7 | 34,5 | 2 | 10 | 2 | 3 | 3 | |

| 36 | 34,5 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2 | 3 | 3,5 | |

| 40 | 38,5 | 2,5 | ±0,7 | 43,5 | 2,5 | 12 | 2 | 3 | 3,5 | |

| 45 | 43 | 3 | ±0,7 | 49 | 3 | 15 | 2,5 | 3,5 | 4,5 | |

| 50 | 48 | 3 | ±0,7 | 54 | 3 | 15 | 2,5 | 3,5 | 4,5 | |

| 55 | 53 | +0,4/—1,0 | 3 | ±1,0 | 59 | 3 | 15 | 2,5 | 4 | 4,5 |

| 60 | 58 | 3 | ±1,0 | 64 | 3 | 15 | 2,5 | 4 | 5 | |

| 70 | 68 | +0,3/—0,5 | 3 | ±1,0 | 74 | 3 | 15 | 2,5 | 4,5 | 5,5 |

| 80 | 77,5 | 3 | ±1,0 | 83,5 | 3 | 15 | 2,5 | 4,5 | 5,5 | |

Таблица 3. Размеры и предельные отклонения размеров арматуры специального исполнения.

Размеры и предельные отклонения размеров арматуры специального исполнения.

| Номинальный диаметр, dн, мм | d | h | d1 | h2 | hr | hb | t | b | b1 | r1 | α, ° | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| Размеры, мм | |||||||||||||

| 10 | 8,7 | +0,3/—0,5 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1 | 10 | 0,7 | 1,5 | 11 | 50 |

| 12 | 10,6 | 1,6 | 13,8 | 1,6 | 0,6 | 1 | 10 | 0,7 | 2 | 11 | |||

| 14 | 12,5 | 2 | +0,65/—0,85 | 16,5 | 2 | 0,8 | 1,2 | 12 | 1 | 2 | 12 | ||

| 16 | 14,2 | 2,5 | 19,2 | 2,5 | 1 | 1,5 | 12 | 1 | 2 | 12 | |||

| 18 | 16,2 | 2,5 | 21,2 | 2,5 | 1 | 1,5 | 12 | 1 | 2 | 12 | |||

| 20 | 18,2 | 2,5 | 23,2 | 2,5 | 1 | 1,5 | 12 | 1 | 2 | 12 | |||

| 22 | 20,3 | +0,4/—0,5 | 2,5 | 25,3 | 2,5 | 1 | 1,5 | 12 | 1 | 2 | 12 | ||

| 25 | 23,3 | 2,5 | 28,3 | 2,5 | 1 | 1,5 | 14 | 1,2 | 2 | 14 | |||

| 28 | 25,9 | +0,4/—0,7 | 3 | +1,0/—1,2 | 31,9 | 3 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |

| 32 | 29,8 | 3,2 | 36,2 | 3,2 | 1,2 | 2 | 16 | 1,5 | 3 | 14 | |||

| 36 | 33,7 | 3,5 | 40,7 | 3,5 | 1,5 | 2 | 18 | 1,5 | 3 | 19 | |||

| 40 | 37,6 | 3,5 | 44,6 | 3,5 | 1,5 | 2 | 18 | 1,5 | 3 | 19 | |||

Размеры, на которые не установлены предельные отклонения, на готовом профиле не контролируются.

Классы арматуры согласно ГОСТ имеют уникальное обозначение, которое позволяет отличить одни детали от других. Маркировка представляет собой буквенно-числовой код, который начинается с буквы «A» (это обозначение указывает, что деталь является именно строительной арматурой). После буквы A указывается трехзначное число, которое обозначает класс арматуры. Рядом с буквой A или после числа могут указываться дополнительные буквы, указывающие на особые свойства материала. Перечислим эти дополнительные обозначения:

- C — наличие этой буквы указывает на то, что для соединения запчастей друг с другом можно применять сварку. Буква C обычно указывается после числа, а не сразу же после буквы A.

- K — наличие буквы-маркера указывает на то, что детали не ржавеют и являются химически инертными (не контактируют с водой, воздухом и жидкими веществами). Буква K указывается также после числового обозначения.

- T — деталь подверглась термомеханическому упрочнению.

T-запчасти хорошо выдерживают нагрев до высоких температур и могут выдерживать большую механическую нагрузку. Буква T указывается после буквы A, но перед числовым кодом.

T-запчасти хорошо выдерживают нагрев до высоких температур и могут выдерживать большую механическую нагрузку. Буква T указывается после буквы A, но перед числовым кодом. - B — запчасть подверглась вытяжке. B-детали являются лучше переносят растяжение, а в случае разрыва уровень удлинения будет ниже стандартного уровня. Буква B указывается после числа в конце маркировочного кода.

Также обратите внимание, что существуют классы арматуры старые и новые. Старая классификация была придумана еще в советское время, однако сегодня она вышла из употребления (ее заменила новая классификация). Согласно старой классификации каждому арматурному прутку должен быть присвоен код, который также начинается с буквы «A». Однако на второй позиции указывалось не арабское, а римское число через дефис. Скажем, новая маркировка A240 соответствует старому обозначению A-I, A300 соответствует A-II и так далее.

В старом формате рядом с буквой A также могли ставиться дополнительные обозначения, если арматура имела какие-либо особенности. Скажем, марка AC-II соответствует современному обозначению A300C, а буква C указывает на то, что детали можно соединять друг с другом с помощью сварки.

Скажем, марка AC-II соответствует современному обозначению A300C, а буква C указывает на то, что детали можно соединять друг с другом с помощью сварки.

Соответствие старой и новой маркировки

Соответствие старых и новых форматов Вы можете найти в таблице ниже:

| Старый класс | Новый класс |

| A-I | A240 |

| A-II | A300 |

| A-III | A400 |

| A-IV | A600 |

| A-V | A800 |

| A-VI | A1000 |

В России популярны следующие классы арматуры — A240, A400, A500C, AT800. Ниже мы их детально рассмотрим.

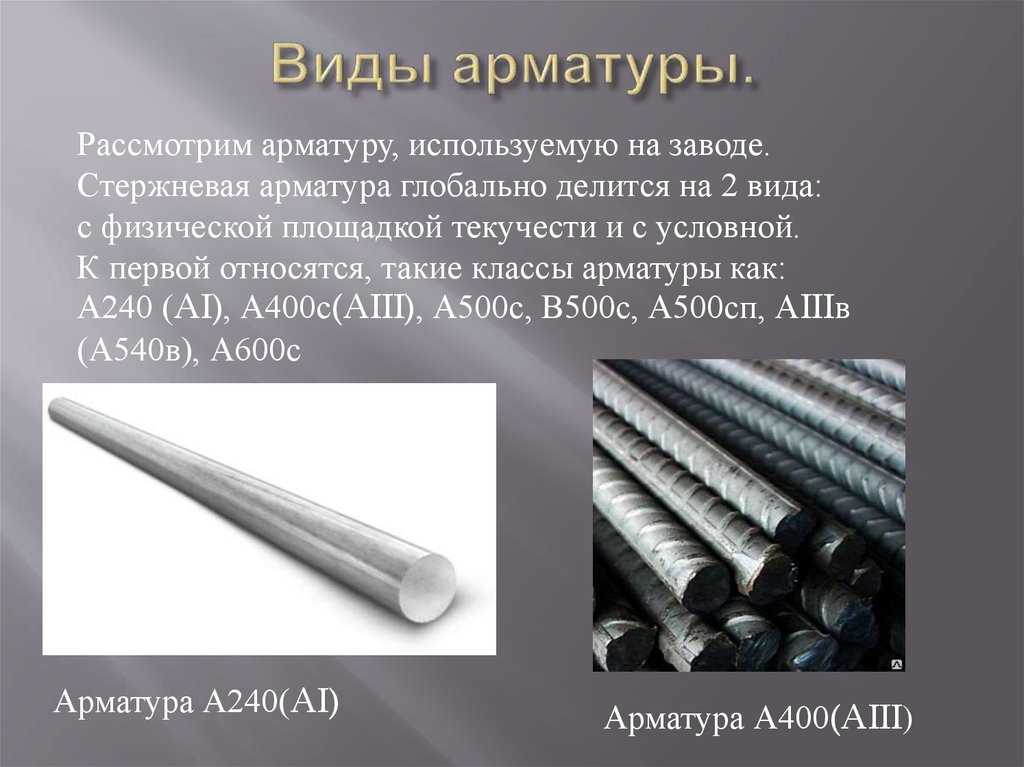

A240 (A-I)

Арматура этого типа делается из углеродистых сталей, которые дополнительно содержат небольшое количество марганца, никеля, хрома, меди. Марка A240 — гладкая арматура. Если диаметр сечения составляет менее 12 миллиметров, то A240 может быть в виде крупных мотков, скрепленных проволокой. Запчасти диаметром более 12 миллиметров делается в виде отдельных прутков небольшой длины (до 5 метров). Марка используется для возведения небольших легких конструкций. Также ею можно армировать небольшие объекты — компактные колонны, бордюры, перегородки, стены.

Запчасти диаметром более 12 миллиметров делается в виде отдельных прутков небольшой длины (до 5 метров). Марка используется для возведения небольших легких конструкций. Также ею можно армировать небольшие объекты — компактные колонны, бордюры, перегородки, стены.

A400 (A-III)

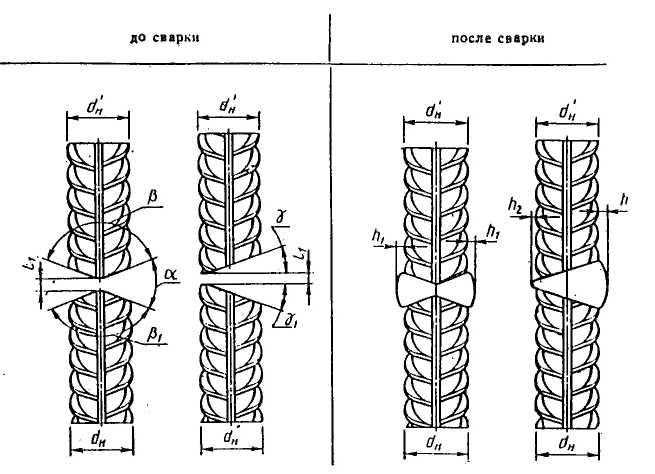

Прутки класса A400 обладают круглым сечением с рифленой поверхностью. Рифление на запчасти появляется за счет небольших выступов, которые расположены под наклоном 40-45 градусов относительно центральной оси арматуры. Делают A400 из углеродистой стали, в состав которой входит большое количество присадочных компонентов. Главным присадочных компонентом является марганец, который делает сплав более прочным, надежным. Помимо марганца в состав сплава входят и другие компоненты — хром, никель, медь. Наличие ребер жесткости обеспечивает более качественное сцепление A400 с бетонным составом.

Выбор фотообоев велик, поэтому подобрать нужную картинку не составит большого труда.

Поэтому из марки A400 часто делают прочные композитные запчасти на основе железобетона — стены, полы, потолки, наклонные поверхности, вертикальные столбы, балки, мосты. Еще одна сфера применения — армирования дорожного покрытия. Для соединения деталей A400 друг с другом можно применять сварку, однако сварение рекомендуется делать встык ванным методом либо с помощью автоматов для точечной сварки. Альтернативные сварочные технологии являются менее надежными, а получившаяся конструкция будет обладать низкой устойчивостью при изгибе. Это негативно влияет на срок годности железобетонного изделия.

Еще одна сфера применения — армирования дорожного покрытия. Для соединения деталей A400 друг с другом можно применять сварку, однако сварение рекомендуется делать встык ванным методом либо с помощью автоматов для точечной сварки. Альтернативные сварочные технологии являются менее надежными, а получившаяся конструкция будет обладать низкой устойчивостью при изгибе. Это негативно влияет на срок годности железобетонного изделия.

A500C

Марка A500C появилась на российском рынке сравнительно недавно — в 90-е годы. Арматура этого типа проходит ряд вспомогательных технологических обработок (горячая обкатка, термическое упрочнение). Эти обработки заметно повышают физические свойства материала — упругость, прочность, растяжение. Также марка A500C плохо контактирует с водой и воздухом, поскольку является химически инертной. Интересно, что марка A500C выплавляется из обыкновенной стали, содержащей среднее количество углерода и минимальное количество легирующих добавок.

Это делает материал более дешевым в производстве, что будет весьма кстати для строителя. Марка A500C хорошо переносит сварку, а соединить можно практически любым сварным способом — внахлест, встык, методом перекрестного наложения и так далее. Марка может применяться для возведения как крупных, так и мелких построек на основе бетона. Это могут элементы дома или весь дом целиком, мосты, навесные конструкции, ангары средних размеров, опорные столбы, линии электропередач. Единственный крупный недостаток A500C — ухудшение физических свойств при низких температурах (ниже -30 градусов). Поэтому детали этого типа не рекомендуется использовать на территории Крайнего Севера.

Марка A500C хорошо переносит сварку, а соединить можно практически любым сварным способом — внахлест, встык, методом перекрестного наложения и так далее. Марка может применяться для возведения как крупных, так и мелких построек на основе бетона. Это могут элементы дома или весь дом целиком, мосты, навесные конструкции, ангары средних размеров, опорные столбы, линии электропередач. Единственный крупный недостаток A500C — ухудшение физических свойств при низких температурах (ниже -30 градусов). Поэтому детали этого типа не рекомендуется использовать на территории Крайнего Севера.

AT800

Марка AT800 относится к классу сверхпрочных арматур, которые прошли горячую прокатку и термомеханическое упрочнение. Поверхность материала обычно является рифленой, хотя встречаются и гладкие разновидности марки AT800. Марка применяется для возведения крупных массивных конструкций на основе железобетона. Это могут быть многоэтажные дома, мосты, ангары и так далее. Термомеханическое упрочнение выполняет следующие функции:

- Повышение пластичности при сохранении прочности материала (пластичность повышается на 20-30%).

- Повышение усталостной прочности, что позволяет запчастям сохранить форму даже при длительной эксплуатации.

- Улучшение антикоррозийных свойств, минимизация риска растрескивания материала при контакте с химическими веществами.

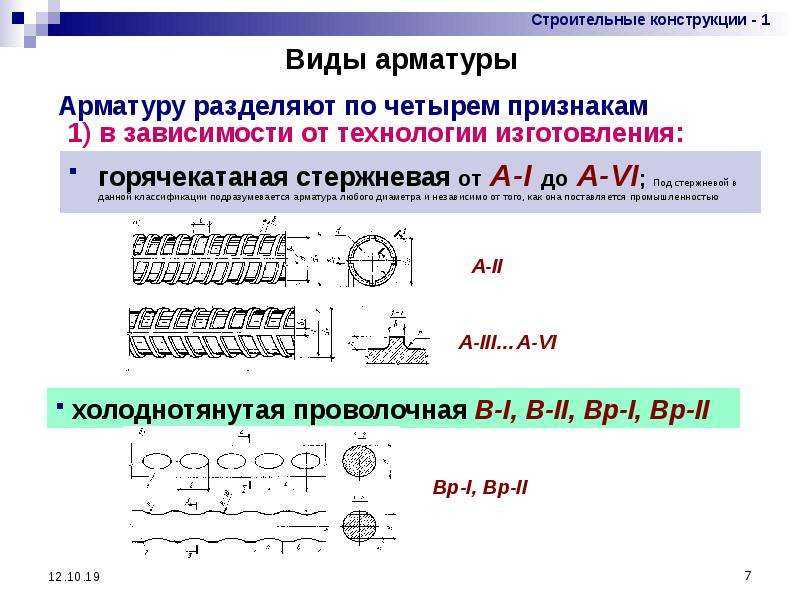

Однако перечисленные выше характеристики не являются единственными. Не менее важно знать и метод изготовления. Сегодня используется горячекатаный и холоднотянутый способ изготовления. От этого зависят и эксплуатационные характеристики материала, а также сфера применения.

Их легко различить при внешнем осмотре. Холоднотянутые пруты имеют более ровную поверхность – отсутствуют любые перепады. Обладая повышенной пластичностью, они способны выдерживать огромные нагрузки без вреда для себя.

Горячекатаные имеют небольшие изменения диаметра. В первую очередь это обусловлено тем, что прогреть всю форму и сталь до одинаковой температуры невозможно, по крайней мере в заводских условиях. Однако перепады минимальны и готовый материал вполне соответствует всем требованиям ГОСТов. К тому же готовый материал имеет меньшую стоимость, что позволяет сократить расходы при покупке арматуры.

К тому же готовый материал имеет меньшую стоимость, что позволяет сократить расходы при покупке арматуры.

Как видите, арматура А2 обладает рядом важнейших преимуществ, которые делают её удачным выбором в ряде случаев. Разбираясь в её параметрах и имея представления о наиболее востребованных разновидностях, вы без труда выберете тот материал, который нужен.

Помимо строительной существует также запорная арматура. Важно понимать, что между этими запчастями нет ничего общего:

- Строительная арматура представляет собой длинные металлические прутки, которые используются для армирования металлических, бетонных и железнобетонных конструкций.

- Запорная арматура — это запчасти особой категории, которые используются для регулирования потока жидкости в трубопроводных системах.

Основные примеры запорных деталей — краны, клапаны, вентили, задвижки, заслонки, поворотные затворы. Запорные запчасти также делают из металлов, хотя разброс сплавов здесь несколько больше. Детали могут быть не только из стали или чугуна, но и из алюминия, меди, титана, композитных сплавов. Сегодня в продаже появились запорные детали на основе сверхпрочного пластика. Технические особенности запчастей этого типа — высокая прочность, устойчивость к воздействию механической деформации, химическая инертность, антикоррозийные свойства.

Детали могут быть не только из стали или чугуна, но и из алюминия, меди, титана, композитных сплавов. Сегодня в продаже появились запорные детали на основе сверхпрочного пластика. Технические особенности запчастей этого типа — высокая прочность, устойчивость к воздействию механической деформации, химическая инертность, антикоррозийные свойства.

По ГОСТ все запчасти должны иметь упаковку, на которую в обязательном порядке должна быть нанесена маркировка. Обязательные сведения — название, товарный знак, диаметр сечения в миллиметрах, марка материала корпуса. Классификация запорной арматуры:

- Непосредственно запорные детали. Применяются для включения или отключения водяного потока, а также регулируют уровень подачи жидкости. Примеры — краны, вентили, задвижки, затворы.

- Регулирующие запчасти. Используются для регуляции уровня подачи жидкости в крупных водосборных системах и резервуарах. Примеры — дроссельные вентили, клапаны, редукторы уровня перелива.

- Предохранительные детали.

Защищают водосборники от избыточного давления + предотвращают незапланированное истекание жидкости во внешнюю среду. Примеры — клапаны различных категорий (импульсные, электрические, аварийные, обратные).

Защищают водосборники от избыточного давления + предотвращают незапланированное истекание жидкости во внешнюю среду. Примеры — клапаны различных категорий (импульсные, электрические, аварийные, обратные). - Защитные запчасти. Применяются для отключения нагревательных элементов и/или источников высокого давления. Примеры — клапаны различных типов (впускные, обратные, автоматические, аварийные).

- Контрольные детали. Контролируют уровень жидкости в системе, а также удаляют лишний конденсат. Примеры — водоуказательные приборы, счетчики, горшки-конденсаторы, клапаны отвода жидкости.

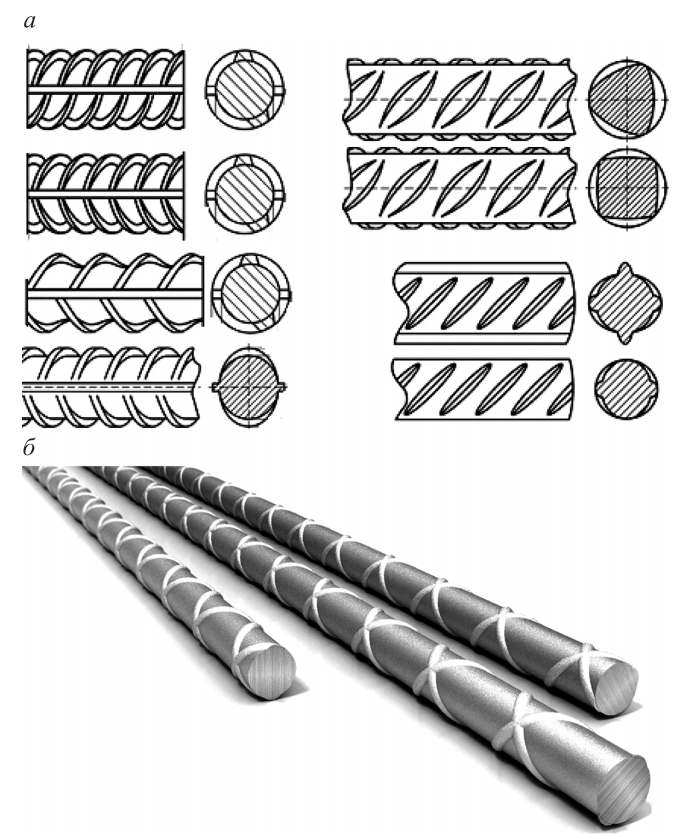

Работая с этим материалом, каждый наблюдательный человек заметит, что форма прутов различается. В продаже присутствуют изделия с кольцевым, серповидным и смешанным профилем. На это следует обратить внимание – от формы зависит основное назначение прутьев.

Абсолютно никаких проблем не доставит ей и грибки или прочие микроорганизмы, возникающие в насыщенном влагой воздухе.

Типы профиля: 1 – кольцевой; 2 – серповидный; 3 – смешанный.

Например, кольцевой профиль обеспечивает лучшее сцепление – готовые железобетонные изделия смогут без вреда для себя переносить нагрузки на изгиб. Серповидный профиль придаёт армированному бетону высокую прочность при работе на растяжение. Смешанный профиль арматуры является самым новым из перечисленных – в продаже он появился сравнительно недавно. Он сочетает в себе достоинства обоих видов арматуры, но высокая стоимость сужает сферу использования – обычно его применяют только в случаях, когда важна повышенная прочность железобетонных изделий – при строительстве плотин, мостов.

Фома профиля арматуры А300 согласно ГОСТа.

Содержание статьи

- Краткие сведения

- Классификация арматуры по классам

- Классификация по назначению

- Предельные отклонения размеров и массы

- Маркировка по ГОСТ

- Соответствие старой и новой маркировки

- Основные категории

- A240 (A-I)

- A400 (A-III)

- A500C

- AT800

- Метод изготовления

- Несколько слов о запорной арматуре

- Почему различается форма профиля

В России они не пользуются особой популярностью, поскольку совершенно не гармонируют с современными интерьерами, а также часто ломаются в результате механических воздействий.

ОБЫЧНО ДЛЯ СМЕШИВАНИЯ ИСПОЛЬЗУЮТ ТЕ ЖЕ СОСТАВЛЯЮЩИЕ, ЧТО ПРИМЕНЯЮТСЯ В ПРОИЗВОДСТВЕ КИРПИЧА.

КАК И В ДРУГИХ СЛУЧАЯХ, ОТ РАЗМЕРА ПЛИТ ЗАВИСИТ И ИХ МАССА, ЧТО ОСОБЕННО ВАЖНО УЧИТЫВАТЬ ПРИ ТРАНСПОРТИРОВКЕ ИЗДЕЛИЙ И ПРИ СОЗДАНИИ ПЛАНА МОНТАЖА.

ЗДЕСЬ ОБЫЧНО ПРИМЕНЯЕТСЯ КОЖАНАЯ ОБИВКА КОРИЧНЕВОГО, ЧЕРНОГО, РЫЖЕ-КОРИЧНЕВОГО ЦВЕТА.

Процесс изготовления Производство арматуры этой марки – довольно сложный технологический процесс.

ЛОД-ТЕРАПИЯ

ВОССТАНОВЛЕНИЕ ПОТЕНЦИИ ГИДРОПОМПОЙ BATHMATE

ЛОД-терапия показана мужчинам, которые неспособны самостоятельно достигать и удерживать эрекцию.

Такой метод активно применяется в лечении некоторых заболеваний органов мочеполовой системы, в частности, простатита и везикулита в хронической форме. Так же ЛОД-терапия эффективна при сосудистых заболеваниях, вызвавших нарушения эрекции. Показанием к применению служит болезнь Пейрони, деформация пениса вследствие оперативных вмешательств, возрастная импотенция.

Показанием к применению служит болезнь Пейрони, деформация пениса вследствие оперативных вмешательств, возрастная импотенция.

ПРИМЕНЯЕТСЯ В КЛИНИКАХ ПРИ:

— хронических простатитах и простато-везикулитах, особенно на фоне конгестии в малом тазу;

— при нарушений потенции в старческом и пожилом возрасте;

— различных клинических вариантах поражения сосудистой составляющей эрекционного компонента копулятивного цикла;

— психогенной форме расстройства психической составляющей, в частности неврозе ожидания неудачи;

— болезни Пейрони;

— нарушении потенции после перенесенных кавернитов;

— как заключительный (реабилитационный) этап после васкуляризации полового члена;

— как заключительный этап лечения после операции пластики полового члена при эпи- и гипоспадии, микропенисе.

— Увеличение размера полового органа

КАК ЭТО РАБОТАЕТ?

Любые лекарства нужно доставлять в ткани, нужно нормальное кровообращение. Нужен кислород в тканях. При воспалениях лекарства могут не помогать должным образом, так как нарушено нормальное кровообращение. ЛОД терапия способствует принудительной прокачке органов кровью, которая несет в себе питательные вещества и гормоны.

ПРОКАЧИВАЮТСЯ КРОВЬЮ ОРГАНЫ ТАЗА И ПОЛОВОЙ ЧЛЕН

Патологические процессы приводящие к недостаточному питанию тканей, оксигенации кавернозной ткани, нарушениям углеводного (гипергликемии) и жирового (гиперхолестеринемии) обмена, вызывают универсальные повреждения эндотелия пенильных сосудов и гладких мышц пещеристых тел, что выражается термином — эндотелиальная дисфункция.

ПРИМЕР ПРИМЕНЕНИЯ ЛОД ТЕРАПИИ ПОЛЬЗОВАТЕЛЯМИ BATHMATE НИЖЕ:

таблица размеров

Обоснование метода

Преимущества

Лод-терапия

Пейрони (выпрямление ПЧ)

Примеры трансформации тела

Пампинг в бодибилдинге

Строение ПЧ

Как измерить ПЧ

АВАРИИ, ДЕФЕКТЫ И УСИЛЕНИЕ ЖЕЛЕЗОБЕТОННЫХ И КАМЕННЫХ КОНСТРУКЦИЙ

В. В. Габрусенко,

В. Габрусенко,

Общество железобетонщиков Сибири и Урала, Новосибирск

Предисловие

Статистика советского времени показывала, что более трети аварий в строительстве происходило по вине строителей и монтажников. С большим отрывом от них вторыми шли эксплуатационники, затем работники стройиндустрии (поставщики материалов и изделий), затем проектировщики. Хотя подобная статистика «демократической» эпохи отсутствует (во всяком случае, не опубликована), можно с уверенностью сказать, что проектировщики сегодня вошли в «призовую тройку», оттеснив на 4-е место работников стройиндустрии. Впрочем, «заслуга» здесь не только самих проектировщиков (хотя и проектировщиков тоже), но и обстоятельств: в последнее время, по существу, прекратился выпуск сложнейших сборных железобетонных конструкций — большепролетных балок и ферм, тонкостенных оболочек, конструкций «на пролет» и тому подобных изделий, которые наиболее чутко реагируют на нарушение технологической дисциплины.

Предлагаемый читателю цикл небольших статей, изложенных в форме вопросов и ответов, затрагивает только ошибки строителей и проектировщиков, обходя вниманием эксплуатационников. Сделано это потому, что и первые, и вторые неустанны в своем «творческом поиске», в то время как третьи допускают, обычно, всего две, ставшие уже рутинными ошибки: перегрузку и увлажнение строительных конструкций. Причем эти ошибки зачастую спровоцированы их предшественниками — либо порочной конструкцией кровли, либо отсутствием водоотвода при обратном уклоне дневной поверхности, либо недостаточной прочностью конструкционных материалов, либо скрытым браком строителей и т. д.

Хотелось бы еще отметить следующее. Аварии и катастрофы в строительстве редко возникают в силу какой-то одной причины. Как правило, в одном месте и в одно время собирается сразу несколько роковых обстоятельств. Не будь хотя бы одного из них — здание, возможно бы, устояло, и люди остались бы живы. Это показывает и печальный отечественный опыт, и в намного большей степени — опыт зарубежья, особенно «цивилизованного» Запада, где аварии в строительстве с тяжелыми последствиями происходят куда чаще, чем у нас..jpg)

Весь публикуемый материал состоит из нескольких глав: две первых посвящены каркасным и бескаркасным зданиям, еще две — непосредственно железобетонным и каменным конструктивным элементам, а завершают цикл статьи, посвященные диагностике повреждений и принципам усиления конструкций и зданий.

Глава 1.

Каркасные здания

1.1. Как обеспечивается пространственная жёсткость каркасных зданий?

Пространственная жесткость — это, прежде всего, геометрическая неизменяемость в трех плоскостях: горизонтальной и двух вертикальных. Обеспечивается она формированием геометрически неизменяемых фигур в каждой плоскости (рис. 1) — преимущественно треугольниками при шарнирном соединении стержней (а) и прямоугольниками при жестком (б) или смешанном (в) соединении. Хотя под воздействием нагрузки эти фигуры несколько и меняют свою форму, но меняют, во-первых, только на время действия нагрузки и, во-вторых, только за счет деформаций составляющих стержней.

В одноэтажных зданиях вертикальная жесткость обеспечивается, как правило, плоскими рамами с жесткой заделкой колонн в фундаментах (и с дополнительной установкой, при необходимости, стальных вертикальных связей, образующих треугольники), а горизонтальная — жестким диском покрытия.

В многоэтажных зданиях горизонтальная жесткость обеспечивается жесткими дисками перекрытий и покрытия, а вертикальная — жесткостью плоских рам (рамные каркасы), жесткостью вертикальных связей или диафрагм (связевые каркасы) или комбинацией того и другого (рамно-связевые каркасы).

Большинство обрушений зданий (если не считать катастроф, вызванных стихийными бедствиями и техногенными причинами) происходило и происходит из-за необеспеченности их пространственной жесткости. В частности, в одних зданиях не было создано достаточно жесткое защемление колонн в фундаментах, в других не была предусмотрена установка дополнительных вертикальных связей, в-третьих были некачественно приварены плиты покрытия, в четвертых «на потом» была отложена приварка верхних закладных деталей ригелей и т. д.

1.2. Что произойдет, если зазоры между сборной колонной и стаканным фундаментом некачественно заделать бетоном?

Расчетными схемами большинства типов каркасных зданий предусматривается жесткое защемление колонн в фундаментах (рис. 2, а). При использовании сборных железобетонных элементов такое защемление обеспечивается за счет тщательной заделки бетоном зазоров между колонной и стаканом фундамента, причем класс монолитного бетона должен быть не ниже класса бетона фундамента.

2, а). При использовании сборных железобетонных элементов такое защемление обеспечивается за счет тщательной заделки бетоном зазоров между колонной и стаканом фундамента, причем класс монолитного бетона должен быть не ниже класса бетона фундамента.

В практике строительства, увы, нередки случаи, когда после рихтовки и временного закрепления колонн бетонирование зазоров осуществляется не сразу. За это время в зазоры попадает мусор и грязь, которые сверху лишь замазывают бетоном. При этом проверить качество работ по одному внешнему виду не представляется возможным. Такое соединение становится податливым, т. е. занимает промежуточное положение между жестким и шарнирным соединениями (его условная схема показана на рис. 2, б). Оно приводит к большим изменениям в работе каркаса по сравнению с тем, что предусмотрено в проекте: резкому увеличению горизонтальных перемещений А и усилий в колоннах, снижению устойчивости колонн, а в худшем случае — к обрушению здания. Этот дефект является одной из причин появления трещин в стенах и колоннах, разрушения узлов сопряжения стеновых панелей с колоннами и одной из главных причин систематического выхода из строя («разбалтывания») путей мостовых и подвесных кранов. Поэтому качество и своевременность заделки зазоров должны подвергаться особо тщательному контролю.

Поэтому качество и своевременность заделки зазоров должны подвергаться особо тщательному контролю.

1.3. Что произойдет, если опорные закладные детали стропильных балок (ферм) некачественно приварить к закладным деталям колонн?

Сварные швы нужны не просто для фиксации положения балок и ферм (как ошибочно полагают де которые строители), а для восприятия весьма больших усилий скалывания и отрыва.

В частности, швы обеспечивают шарнирно-неподвижное опирание стропильных конструкций (ригелей на колонны, благодаря которым горизонтальные нагрузки (ветровая или крановые) передаются от одной колонны к другой и распределяются между ними пропорционно жесткостям (рис. 3, а). При некачественной сварке может произойти разрушение швов, тогда опора становится шарнирно-подвижной и вся горизонтальная нагрузка воспринимается только одной колонной, на которую последняя не рассчитана (рис. 3, б). В совокупности с другими дефектами это может привести к разрушению перегруженной колонны и, как минимум, — к образованию в ней больших поперечных трещин, к постоянному выходу из строя крановых путей, образованию трещин в стенах и т. п. В значительной степени приведенные рассуждения относятся и к ригелям многоэтажных каркасных зданий.

п. В значительной степени приведенные рассуждения относятся и к ригелям многоэтажных каркасных зданий.

Кроме того, в тех случаях, когда не предусмотрены вертикальные связи по торцам стропильных конструкций, сварные швы удерживают последние от опрокидывания при воздействии горизонтальных усилий продольного направления.

1.4. Что произойдет, если при монтаже ребристых плит покрытия (перекрытия) приварить не три, а две опорные закладные детали?

Приварка каждой плиты в трех точках образует геометрически неизменяемую фигуру — треугольник, а в совокупности — жесткий диск покрытия (перекрытия), который вовлекает в совместную работу при действии горизонтальных сил Т все колонны (рис. 4, а, вид в плане). Работа каждой плиты в горизонтальной плоскости напоминает работу консоли, воспринимающей часть силы Т (рис. 4, б). Если приваривать только две закладные детали, то каждая плита в горизонтальной плоскости может свободно поворачиваться (рис. 4, в), жесткого диска не будет и сила Т станет восприниматься колоннами только одной плоской рамы (рис. 4, г). В результате, усилия в этих колоннах резко возрастут по сравнению с расчетными (если в расчете учитывалась пространственная работа каркаса), что может привести не только к появлению больших трещин, но и к разрушению колонн. Даже если этого не произойдет, отсутствие жесткого диска, пусть и на отдельных участках, приведет к преждевременному износу колонн, разрушению кровли, а в многоэтажных зданиях также к разрушению полов.

4, г). В результате, усилия в этих колоннах резко возрастут по сравнению с расчетными (если в расчете учитывалась пространственная работа каркаса), что может привести не только к появлению больших трещин, но и к разрушению колонн. Даже если этого не произойдет, отсутствие жесткого диска, пусть и на отдельных участках, приведет к преждевременному износу колонн, разрушению кровли, а в многоэтажных зданиях также к разрушению полов.

В многоэтажных каркасных зданиях связевого или рамно-связевого типов жесткие диски перекрытий играют похожую, но несколько иную роль (см. вопрос 1.6).

1.5. Что произойдет, если швы между ребристыми плитами покрытия некачественно заделать раствором?

При некачественной заделке в швах образуются щели, через которые теплый воздух из помещения проникает в утеплитель и, если кровля совмещенная (невентилируемая), конденсируется под цементной стяжкой или под водоизоляционным ковром. В результате этого происходит систематическое замачивание утеплителя, он теряет свои теплозащитные свойства, кровля промерзает, а бетон плит покрытия подвергается морозному разрушению. Кроме того, швы способствуют повышению жесткости диска покрытия за счет сил сцепления между раствором замоноличивания и боковыми поверхностями плит. Поэтому качественная заделка швов — вовсе не прихоть проектировщиков.

Кроме того, швы способствуют повышению жесткости диска покрытия за счет сил сцепления между раствором замоноличивания и боковыми поверхностями плит. Поэтому качественная заделка швов — вовсе не прихоть проектировщиков.

1.6. Что произойдет, если швы между пустотными плитами перекрытий некачественно заделать раствором?

На боковых поверхностях пустотных плит имеются круглые углубления, которые при заделке швов заполняются раствором и образуют шпонки, препятствующие взаимному смещению плит не только в вертикальной, но и в горизонтальной плоскости (рис. 5, а, вид в плане). Благодаря шпонкам, перекрытие представляет собой горизонтальный жёсткий диск, т. е. как бы непрерывную монолитную плиту. Например, в связевых каркасах ветровая нагрузка через жесткие диски передается с колонн на вертикальные связи или диафрагмы жесткости (рис. 5, б). Это позволяет резко уменьшить горизонтальные перемещения колонн Δ1 и освободить их от восприятия горизонтальных нагрузок, а значит — и больших изгибающих моментов.

К сожалению, некачественная заделка встречается нередко: швы заполняют раствором не на всю глубину, а только в верхней части — по существу, не заделывают швы, а замазывают. При такой «заделке» шпонки отсутствуют, сдвигу плит препятствий нет (если не считать сил трения) и жесткий диск не формируется (рис. 5, в). В результате, в колоннах тех рам, где нет вертикальных связей (диафрагм жесткости), возникают недопустимые деформации (горизонтальные перемещения Δ2) и усилия, чреватые аварийными последствиями.

1.7. Что произойдет, если в перекрытиях каркасных зданий использовать пустотные плиты не с круглыми, а с полосовыми шпонками?

Первые пустотные плиты, предназначенные для перекрытий каменных зданий, имели на боковых поверхностях продольные пазы (рис. 6, а). При заполнении пазов раствором образовывались полосовые шпонки, способные воспринимать сдвигающие (перерезывающие) силы только вертикального направления. Подобный тип шпонок позволял при действии дополнительной местной нагрузки на одну плиту — например, перегородок — вовлекать в совместную работу соседние, перераспределять на них часть нагрузки и, кроме того, сохранять целостность отделки потолка (рис. 6, б).

6, б).

Однако такие шпонки не в состоянии воспринимать сдвигающие силы горизонтального направления, следовательно, жесткость диска перекрытия они не обеспечивают, а это, как видно из предыдущего ответа, чревато аварийными последствиями. Поэтому в проектах зданий всегда следует оговаривать тип боковых поверхностей пустотных плит, тем более что в последнее время на ряде заводов стройиндустрии освоена весьма экономичная (т. н. «экструзионная») технология, которая, однако, позволяет изготавливать плиты только с продольными пазами.

1.8. К чему может привести некачественное соединение межколонных плит в связевых каркасных зданиях?

Пустотные плиты в перекрытиях работают не только как элементы жесткого диска, но и как распорки между ригелями. Распорки же способны воспринимать в горизонтальной плоскости только сжимающие усилия (да и то лишь при тщательной заделке швов между ригелями и торцами плит). Поэтому между колоннами предусматривается установка специальных плит (их иногда называют связевыми). Благодаря сварным соединениям с опорными частями ригелей, они могут надежно работать и как распорки, и как растяжки. Их задачи при этом — не только воспринимать вертикальную нагрузку и участвовать в работе жесткого диска перекрытия, но и ограничивать расчетную длину колонн пределами одного этажа. Понятно, что при некачественном соединении (слабые сварные швы, погнутые соединительные стержни и т. д.) последнюю задачу плиты выполнять не смогут, что приведет к резкому увеличению гибкости колонн и соответствующему снижению их несущей способности.

Благодаря сварным соединениям с опорными частями ригелей, они могут надежно работать и как распорки, и как растяжки. Их задачи при этом — не только воспринимать вертикальную нагрузку и участвовать в работе жесткого диска перекрытия, но и ограничивать расчетную длину колонн пределами одного этажа. Понятно, что при некачественном соединении (слабые сварные швы, погнутые соединительные стержни и т. д.) последнюю задачу плиты выполнять не смогут, что приведет к резкому увеличению гибкости колонн и соответствующему снижению их несущей способности.

1.9. Что произойдет, если в смежных ригелях рамного каркаса некачественно сварить выпуски верхней продольной арматуры?

В опорных сечениях ригелей рамного каркаса возникают большие изгибающие моменты М отрицательного знака (рис. 7, а), которые воспринимаются парой сил — растягивающей в верхней рабочей арматуре и сжимающей (равнодействующей) в сжатом бетоне и в нижней рабочей арматуре. При некачественной сварке растянутая арматура выключится из работы, сечение не в состоянии будет воспринимать опорный момент и узел сопряжения ригеля с колонной превратится из жесткого в шарнирный. В результате этого резко, в несколько раз, возрастет изгибающий момент в пролете (рис. 7, б), что приведет ригель к обрушению, а в случае, если подобный брак допущен многократно, будет также серьезно ослаблена или полностью утрачена поперечная или продольная (в зависимости от ориентации ригелей) жесткость всего здания.

В результате этого резко, в несколько раз, возрастет изгибающий момент в пролете (рис. 7, б), что приведет ригель к обрушению, а в случае, если подобный брак допущен многократно, будет также серьезно ослаблена или полностью утрачена поперечная или продольная (в зависимости от ориентации ригелей) жесткость всего здания.

1.10. Что произойдет, если зазоры между сборными ригелями и колоннами рамного каркаса некачественно заделать бетоном?

Некачественная заделка — низкая прочность или плохое уплотнение бетонной смеси — явление, к сожалению, нередкое. Приводит оно к тому, что сжимающее усилие (см. предыдущий ответ), которое передается от ригеля к колонне, монолитный бетон воспринимать не в состоянии, и всё оно передается через опорную закладную деталь, если таковая предусмотрена конструкцией узла. Вследствие этого происходит разрушение сварных швов, отрыв закладных деталей, а в итоге — разрушение всего соединения. В сборно-монолитном решении, т.е. при отсутствии опорных закладных деталей, узел из жесткого превратится в шарнирный с резким увеличением изгибающих моментов в пролете.

1.11. Для чего нужны “рыбки” в каркасных зданиях серии ИИ-04?

«Рыбки» — это стальные детали, соединяющие верхние грани ригелей с колоннами в связевых каркасных зданиях первой, и до сего дня популярной, серии ИИ-04. В проекте установка диафрагм жесткости (железобетонных перегородок) допускалось независимо от монтажа ригелей, что не обеспечивало пространственную жесткость каркаса. Поэтому были предусмотрены жесткие соединения ригелей с колоннами, которые могли воспринимать ограниченные опорные моменты М0 = 55 кН·м (5,5 т·м), достаточные для того, чтобы обеспечить жесткость каркаса на период монтажа. Ограничение обеспечивается определенным сечением «рыбок» (а также их длиной), металл которых начинает течь при достижении указанного опорного момента. Если сечение увеличить, то опорный момент возрастет, а пролетный уменьшится, если сечение уменьшить, то, наоборот, опорный момент уменьшится, а пролетный возрастет (рис. 8). Аналогичные результаты — и при изменении марки стали по сравнению с проектной. Плохо и то, и другое. В первом случае будут перегружены опорные участки, во втором — пролетные. К сожалению, строители не всегда уделяют этому вопросу должное внимание.

Плохо и то, и другое. В первом случае будут перегружены опорные участки, во втором — пролетные. К сожалению, строители не всегда уделяют этому вопросу должное внимание.

1.12. К чему может привести несоосная установка колонн многоэтажного здания?

При проектировании сжатых железобетонных элементов допускается случайный эксцентриситет, который учитывает возможность небольшого смещения приложения нагрузки и неоднородность деформативных свойств бетона. Величины допустимого смещения приведены в соответствующих нормах производства работ. Если фактическое смещение оси верхней колонны превышает нормативную величину, в нижней колонне возникает дополнительный изгибающий момент, который вызывает ее перегрузку со всеми вытекающими последствиями, вплоть до разрушения.

1.13. Что может произойти при некачественной сварке выпусков арматуры в стыках колонн многоэтажных зданий?

Сварка выпусков арматуры и последующее обетонирование стыков обеспечивает жесткое соединение колонн, превращая их в одну цельную колонну по высоте. При некачественной сварке передача усилий от арматуры верхней колонны к арматуре нижней может быть затруднена. Кроме того, может произойти разрыв соединения. Тогда жесткий стык превратится в шарнирный, не способный воспринимать изгибающие моменты, что особенно опасно для каркасных зданий рамного и рамно-связевого типов.

При некачественной сварке передача усилий от арматуры верхней колонны к арматуре нижней может быть затруднена. Кроме того, может произойти разрыв соединения. Тогда жесткий стык превратится в шарнирный, не способный воспринимать изгибающие моменты, что особенно опасно для каркасных зданий рамного и рамно-связевого типов.

Глава 2.

Бескаркасные здания

2.1. Как обеспечивается пространственная жесткость каменных зданий?

Различают два типа каменных зданий: 1) с упругой конструктивной схемой, когда расстояние В между поперечными стенами превышает 24…54 м (в зависимости от группы кладки и конструкций покрытия или перекрытий), 2) с жесткой конструктивной схемой (при меньших значениях В).

К 1-му типу относятся, в основном, здания производственного назначения, склады, гаражи (если перегородки между боксами не связаны с продольными стенами), длинные залы и т. п. сооружения. В средней части длины таких зданий поперечные стены не оказывают влияния на поперечные деформации Δ продольных стен при действии нагрузок (например, ветровой — см. рис. 9, а, вид в плане). И если продольная жесткость обеспечивается жесткостью самих продольных стен, то поперечная — жесткостью поперечной рамы (рис. 9, б). В роли защемленных стоек рамы выступают участки продольных стен — либо пилястры с прилегающими участками, либо простенки, либо условно вырезанные вертикальные полосы продольных стен. Ригелями рамы служат фермы, балки или плиты, которые необходимо надежно заанкерить в продольных стенах, иначе не будут созданы шарнирно-неподвижные соединения их со стойками (см. вопрос 1.3).

рис. 9, а, вид в плане). И если продольная жесткость обеспечивается жесткостью самих продольных стен, то поперечная — жесткостью поперечной рамы (рис. 9, б). В роли защемленных стоек рамы выступают участки продольных стен — либо пилястры с прилегающими участками, либо простенки, либо условно вырезанные вертикальные полосы продольных стен. Ригелями рамы служат фермы, балки или плиты, которые необходимо надежно заанкерить в продольных стенах, иначе не будут созданы шарнирно-неподвижные соединения их со стойками (см. вопрос 1.3).

При жестком защемлении продольных стен горизонтальной гидроизоляцией должен быть не рулонный материал (рассекая стену по горизонтали, он, по существу, образует шарнир и превращает раму в геометрически изменяемую систему), а утолщенный до 20 мм шов из цементного раствора жесткой консистенции марки не ниже 100. Жесткий раствор трудно расстилать, однако он обладает меньшей усадочностью, чем пластичный, поэтому в нем меньше вероятность образования усадочных трещин, что крайне важно для гидроизоляции.

Ко 2-му типу относятся почти все жилые, административно-бытовые и т.п. здания. Их пространственная жесткость обеспечивается продольными и относительно часто расположенными поперечными стенами. В жестких дисках перекрытий или покрытия они не нуждаются, ибо стены, являясь вертикальными жесткими дисками, жестко связаны между собой перевязкой швов. То есть, в плане стены образуют прямоугольники с жесткими узлами. Поэтому в таких зданиях вполне допустимо применять не круглые, а полосовые шпоночные соединения между плитами, т. е. применять пустотные плиты с продольными пазами на боковых поверхностях (см. вопрос 1.6).

2.2. Как обеспечивается пространственная жесткость крупнопанельных зданий?

Обеспечивается жесткостью продольных и поперечных стен и жесткими дисками перекрытий. Однако жесткости одних панелей для этого недостаточно, необходимы надежные соединения между ними.

Почти все обрушения панельных зданий в стране происходили весной в период оттаивания растворных и бетонных швов, а сами здания были возведены зимой. Непосредственной причиной аварий являлось применение раствора (и бетона замоноличивания) без противоморозных добавок и утолщение до 40…50 мм горизонтальных швов (платформенных стыков). В ряде случаев, когда монтаж осуществлялся при очень низких температурах, не помогали и противоморозные добавки — при оттаивании прочность раствора и бетона была близка нулю.

Непосредственной причиной аварий являлось применение раствора (и бетона замоноличивания) без противоморозных добавок и утолщение до 40…50 мм горизонтальных швов (платформенных стыков). В ряде случаев, когда монтаж осуществлялся при очень низких температурах, не помогали и противоморозные добавки — при оттаивании прочность раствора и бетона была близка нулю.

Утолщение и низкая прочность швов вызывали неравномерные вертикальные деформации стен. Здания могли бы и устоять, если бы к указанному дефекту не добавлялись другие: отсутствие сварки панелей перекрытий со стенами и между собой или отсутствие сварки выпусков арматуры в вертикальных стыках стеновых панелей, или некачественное бетонирование вертикальных стыков и т. д. В итоге происходила потеря устойчивости положения стеновых панелей — их горизонтальное скольжение из плоскости (боковое выдавливание), за которым следовало обрушение.

При качественном монтаже крупнопанельные дома обладают весьма высокой пространственной жесткостью. Это показал не только длительный опыт обычной эксплуатации, но и состояние зданий после чрезвычайных воздействий — землетрясений, взрывов бытового газа и пр.

Это показал не только длительный опыт обычной эксплуатации, но и состояние зданий после чрезвычайных воздействий — землетрясений, взрывов бытового газа и пр.

2.3. Для чего на период оттаивания зимней кладки устанавливают временные стойки под оконными и дверными перемычками?

Делается это для того, чтобы разгрузить простенки, пока раствор не наберет требуемую прочность. Такой прием применяют в тех случаях, когда кладка ведется методом замораживания, а она имеет прочность в несколько раз ниже, чем летняя кладка из кирпича и раствора тех же марок. Причиной большинства обрушений кирпичных зданий являлась именно перегрузка простенков и их разрушение в период оттаивания раствора. Поэтому в проектах всегда должно быть указано, какая высота кладки методом замораживания является предельной, какая марка раствора при этом должна быть применена и какими должны быть временные противоаварийные меры.

Аварийные ситуации могут возникнуть и тогда, когда с опозданием применяют раствор с противоморозными добавками. Например, поздней осенью, при чередовании положительных и отрицательных суточных температур, кладка на теневой стороне здания за день не успевает оттаивать, обычный раствор, не набрав требуемую прочность, «уходит в зиму» и оттаивает весной, когда нагрузка на стены многократно возросла.

Например, поздней осенью, при чередовании положительных и отрицательных суточных температур, кладка на теневой стороне здания за день не успевает оттаивать, обычный раствор, не набрав требуемую прочность, «уходит в зиму» и оттаивает весной, когда нагрузка на стены многократно возросла.

2.4. Что произойдет, если перекрытия не связать со стенами анкерами?

Зачастую полагают, что анкеровка нужна для того, чтобы предотвратить выдергивание перекрытий из стен при воздействии случайных неблагоприятных факторов. Авторы такого взгляда путают причину со следствием.

Расчетная схема несущей каменной стены многоэтажного здания представляет собой многопролетную вертикально ориентированную балку. Опорами балки служат перекрытия, но при условии, что стена связана с ними анкерами (рис. 10, а), поэтому правильнее говорить не «анкеровка перекрытий в стенах», а «анкеровка стен в перекрытиях».

Если анкера не установлены хотя бы в одном перекрытии, это означает, что пропущена одна опора, пролет балки и ее гибкость возросли вдвое (рис. 10, б). В результате, стена окажется перегруженной, что чревато аварийными последствиями. Вот почему анкеровке стен в уровне перекрытий необходимо уделять самое серьезное внимание, памятуя о том, что исправление подобного дефекта — мероприятие исключительно дорогостоящее как по расходу металла, так и по затратам труда. Следует также помнить и о том, что если со стеной анкером связан один конец плиты или балки, то с противоположной стеной должен быть связан и другой конец. Кроме того, анкера должны располагаться строго перпендикулярно оси стены и не иметь начальных искривлений, в противном случае свою задачу они выполнить не смогут.

10, б). В результате, стена окажется перегруженной, что чревато аварийными последствиями. Вот почему анкеровке стен в уровне перекрытий необходимо уделять самое серьезное внимание, памятуя о том, что исправление подобного дефекта — мероприятие исключительно дорогостоящее как по расходу металла, так и по затратам труда. Следует также помнить и о том, что если со стеной анкером связан один конец плиты или балки, то с противоположной стеной должен быть связан и другой конец. Кроме того, анкера должны располагаться строго перпендикулярно оси стены и не иметь начальных искривлений, в противном случае свою задачу они выполнить не смогут.

2.5. Что может послужить причиной образования трещин в местах сопряжения простенков с подоконными частями кладки?

Образование подобных трещин некоторые специалисты объясняют температурными напряжениями. Однако чаще всего главной причиной служит депланация (искривление) сечений кладки, вызванная неравномерными напряжениями.

В простенках, особенно на первых этажах, нормальные (вертикальные) напряжения σ намного выше, чем в подоконной части кладки, ибо простенки несут нагрузку от всех вышележащих этажей, а подоконные части — только от собственного веса и веса одного окна. В местах резкого скачка нормальных напряжений возникают горизонтальные напряжения σt, которые приводят к разрыву кладки и образованию вертикальных, иногда наклонных, трещин (рис. 11, а). Формула для определения σ, приведенная в «Пособии по проектированию каменных и армокаменных конструкций» (М., 1989), на наш взгляд, несколько недооценивает влияние длительного действия нагрузки и дает заниженную величину горизонтальных напряжений. Сдержать развитие трещин можно, если установить арматуру поперек ожидаемых трещин в верхних рядах кладки подоконной части. При этом следует помнить о том, что арматура должна быть надежно заанкерена по обе стороны ожидаемых трещин (рис. 11, б).

В местах резкого скачка нормальных напряжений возникают горизонтальные напряжения σt, которые приводят к разрыву кладки и образованию вертикальных, иногда наклонных, трещин (рис. 11, а). Формула для определения σ, приведенная в «Пособии по проектированию каменных и армокаменных конструкций» (М., 1989), на наш взгляд, несколько недооценивает влияние длительного действия нагрузки и дает заниженную величину горизонтальных напряжений. Сдержать развитие трещин можно, если установить арматуру поперек ожидаемых трещин в верхних рядах кладки подоконной части. При этом следует помнить о том, что арматура должна быть надежно заанкерена по обе стороны ожидаемых трещин (рис. 11, б).

2.6. Что может послужить причинами образования трещин в местах сопряжения продольных и поперечных стен?

Причин, как правило, две — каждая по отдельности или обе вместе. Первая — уже упомянутая депланация горизонтальных сечений каменной кладки (см. предыдущий ответ), когда одна стена, например продольная, является несущей, а перпендикулярная ей — самонесущей (рис. 12). В несущей стене нормальные напряжения намного выше, чем в самонесущей, следовательно, велика и разность вертикальных деформаций стен (деформаций укорочения). Однако в работе стен имеется одна особенность, которую расчетные формулы не учитывают, а именно: разность нормальных напряжений достигает максимума на нижнем этаже, а разность абсолютных (суммарных) деформаций — на верхнем. Именно в верхней части и начинают образовываться трещины, которые с годами растут в длину и иногда пересекают несколько этажей. Понятно, что ограничить длину и ширину раскрытия трещин можно с помощью армирования горизонтальных рядов кладки, в первую очередь — в уровне перекрытий самых верхних этажей.