Плавление медь температура: Температура плавления меди – при какой температуре плавится медь

Содержание

Как расплавить медь в домашних условиях: технология и пошаговый процесс

Автор Сварщик На чтение 4 мин Просмотров 1к. Опубликовано

Медь – пластичный материал, не подверженный окислению. Из него делают небольшие детали, используют в ремонтных работах. Переплавить лом можно самостоятельно в гараже, хозяйственной постройке или на собственной кухне. Специалисты подскажут, как расплавить медь в кустарных условиях. Технология несложная, главное при расплавлении учитывать физические свойства меди и сплавов.

Содержание

- Основные характеристики и температура плавления меди

- Плавка меди в домашних условиях: пошаговая инструкция

- Муфельная печь

- Газовая горелка

- Горн

- Паяльная лампа

- Микроволновая печь

Основные характеристики и температура плавления меди

Медь в древности использовать, расплавлять стали раньше, чем другие металлы. Металл ценится за химическую нейтральность, долговечность, электромагнитные свойства. Теплопроводность у медных сплавов чуть ниже, чем у серебра.

Металл ценится за химическую нейтральность, долговечность, электромагнитные свойства. Теплопроводность у медных сплавов чуть ниже, чем у серебра.

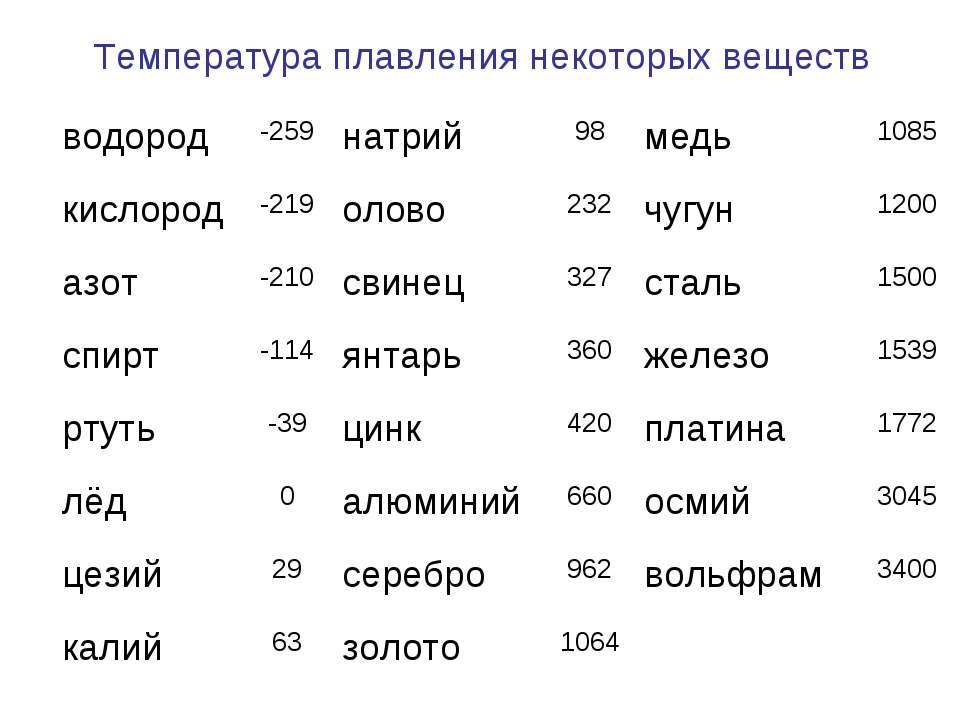

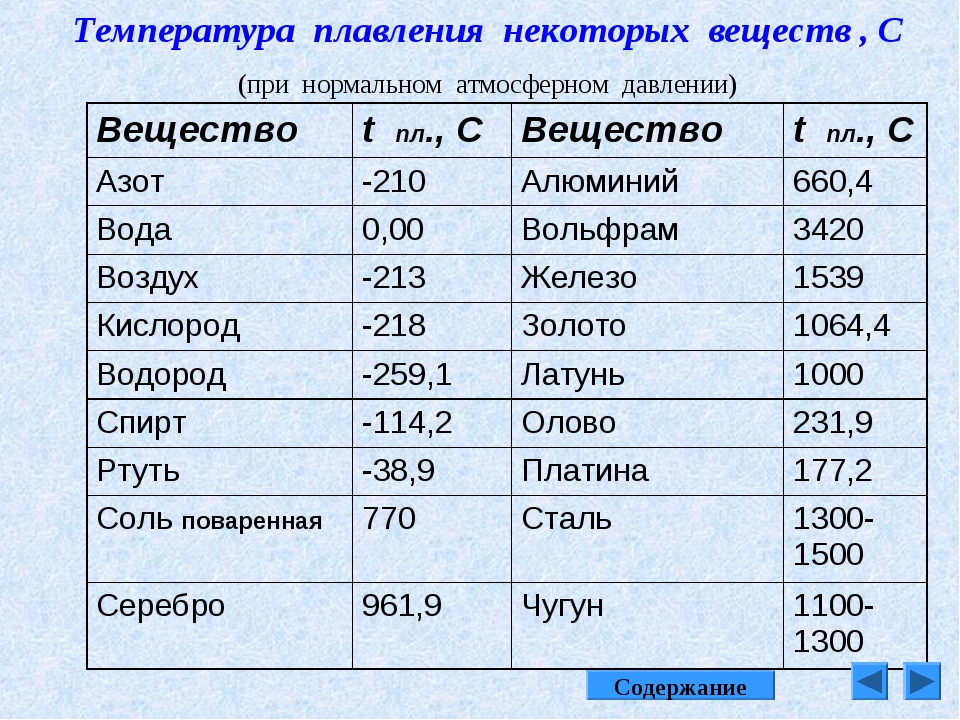

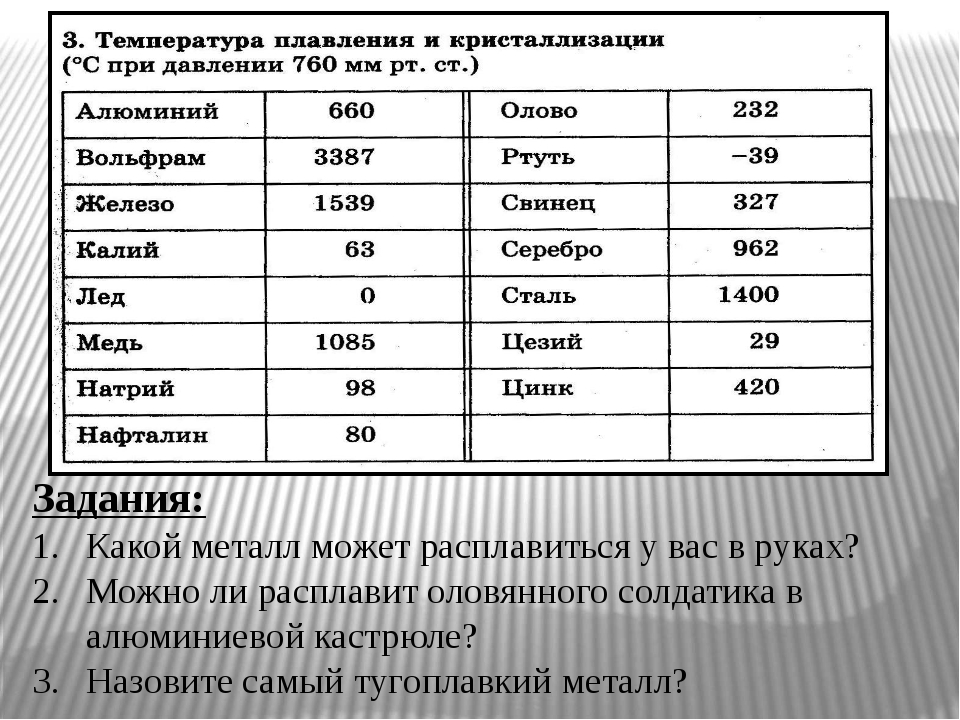

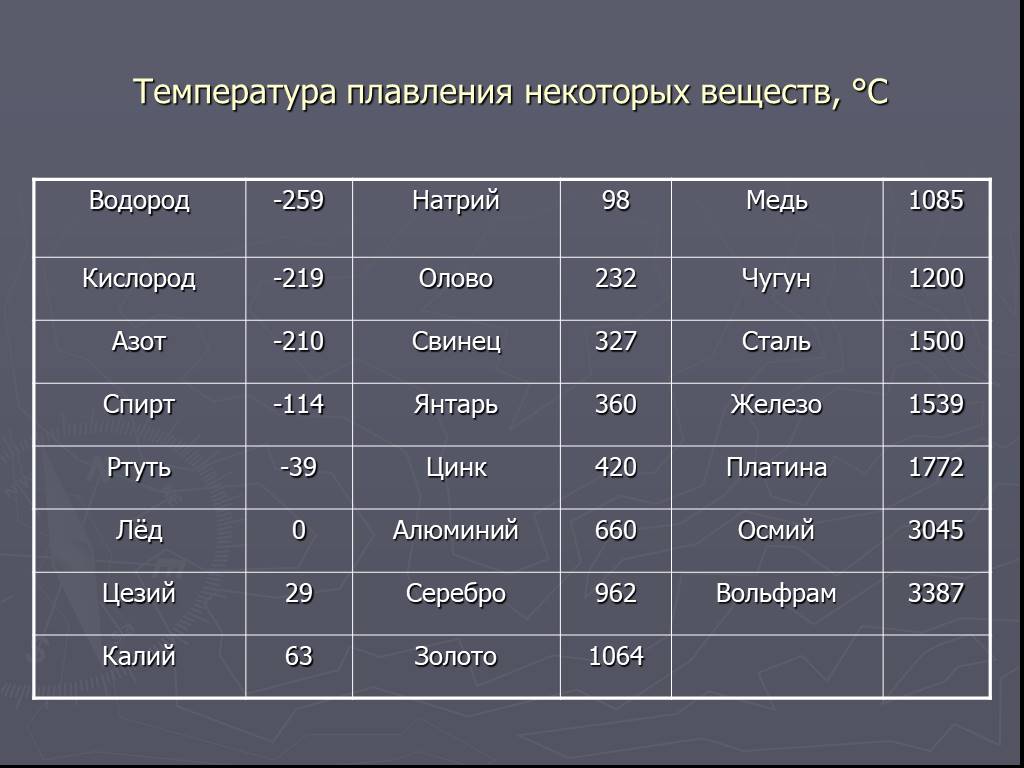

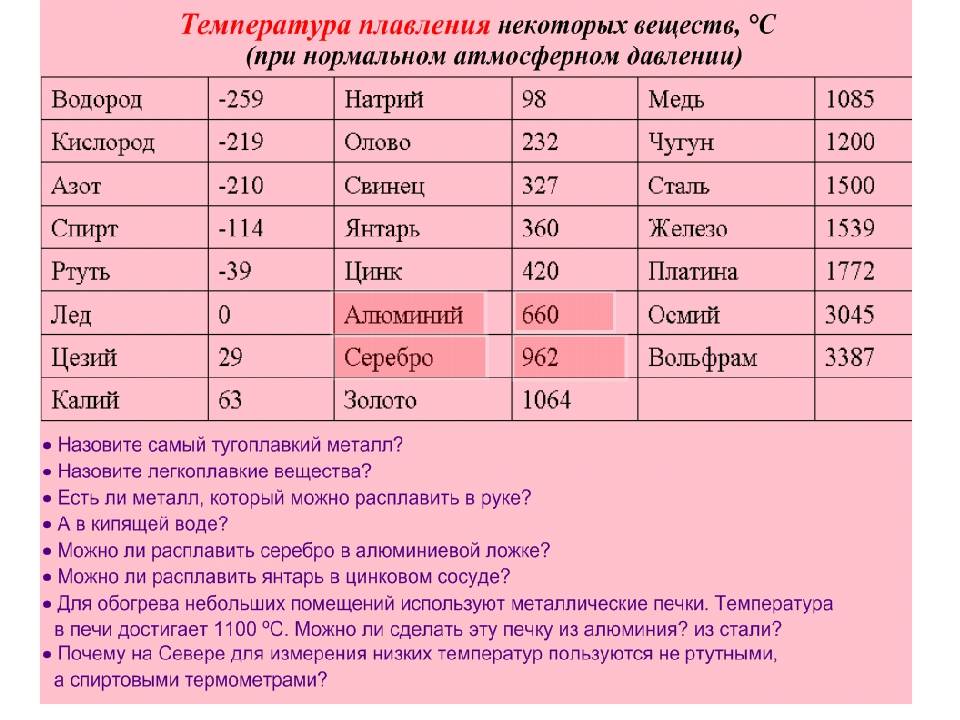

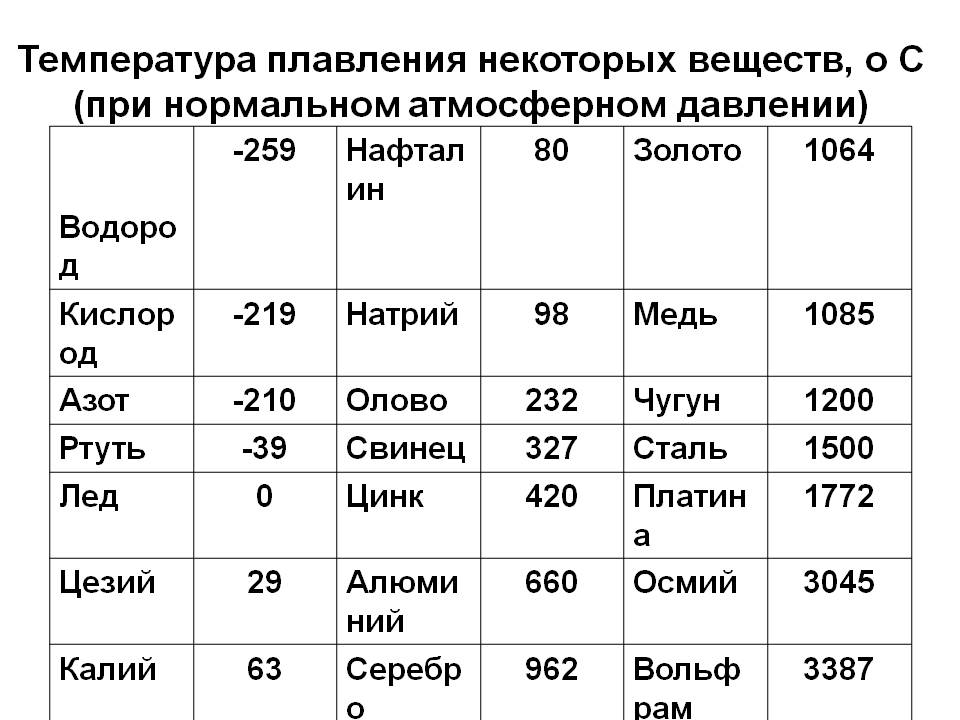

Домашняя плавка меди по сути ничем не отличается от промышленного литья. Переплавить можно кусочки отслуживших радиодеталей, недорогие ювелирные изделия, столовые предметы из мельхиора. Плавка меди в чистом виде происходит при +1083°С, такой режим в бытовых условиях создать не проблематично. Сплав с цинком, оловом не нужно расплавлять до температуры плавки меди, достаточно до +900 – 950°С. Подбирая кусочки лома, важно знать, что для электротехнических деталей используют чистые сплавы. Бронза, латунь может содержать вредные химические компоненты, они начнут выделяться из металла при расплавлении. Кипит металл при сравнительно низкой температуре, +2560°С, сплав начинает пузыриться.

Плавка меди в домашних условиях: пошаговая инструкция

Для расплавления не подойдет жестяная банка и костер. Нужны другие источники тепла, например, самодельные печи или готовые горелки с высокой температурой пламени. Для расплавления выбирают жаропрочные посудины, лучше всего использовать готовый тигель из огнеупорного сырья, выдерживающий температуру до +300°С. Для литья используют изложницу или форму. При работе с тиглем применяют специальные щипцы с длинными ручками, они должны хорошо зажимать тигель.

Для расплавления выбирают жаропрочные посудины, лучше всего использовать готовый тигель из огнеупорного сырья, выдерживающий температуру до +300°С. Для литья используют изложницу или форму. При работе с тиглем применяют специальные щипцы с длинными ручками, они должны хорошо зажимать тигель.

Теперь небольшой поэтапный инструктаж, как плавить медный лом в домашних условиях:

- Подготовка лома, в качестве сырья используют небольшие кусочки металла.

- Подготовка очага, где будет установлен тигель. Для расплавления лома используют готовые или импровизированные печи, горелки.

- Лом засыпают в тигель для расплавления металла. Специалисты советуют предварительно нагреть тигель, чтобы металл равномернее прогревался.

- Подготовка формы или изложницы – место, куда будет выливаться металл после расплавления. Для изготовления используют материал, имеющий температуру расплавления выше, чем у меди.

- Перед разливом с горячего металла снимают окалину с помощью длинной ложечки.

Окислы не должны попасть в литье.

Окислы не должны попасть в литье. - Расплав осторожно выливают в подготовленную формочку. Работать нужно аккуратно, от капель остаются плохо заживающие ожоги.

Для подставки используют огнеупорный ровный лист, на него ставят тигель или специальный бокс для расплавления.

Муфельная печь

Лабораторный муфель – самое удобное устройство для расплавления металла.

Несколько советов, как расплавить медный сплав в лабораторных условиях:

- у муфельной печи есть ручка температурного регулятора, ее нужно поставить на отметку, незначительно превышающую температуру расплавления сплава;

- графитовый или керамический тигель перед загрузкой шихты хорошо прогревают;

- после отливки с горячего тигля проволочным крюком снимают окалину.

Литье в муфеле прогревается равномерно, плавильщик изолирован от летучих вредных компонентов, Через огнеупорное стекло дверцы удобно наблюдать за ходом расплавления меди.

Газовая горелка

Плавка меди в небольших объемах осуществляется ручной газовой горелкой. Мощность портативного устройства большого значения не имеет. Горелку располагают под тиглем, в котором будут плавить медный лом, направляют пламя на донце, языки должны охватывать его полностью. Процесс трудоемкий, длительный. Для защиты от кислорода цветной лом присыпают угольной крошкой.

Горн

Плавят медь в домашних условиях, используя тигельную печь или горн. Он представляет собой ограниченное пространство, куда на подставке помещается тигель. Снизу поджигаются угли или подводится горелка. Необходимо организовать воздухоподдув, чтобы повысить температуру горения топлива. Для ускорения процесса расплавления сверху горн прикрывают плотной крышкой. Хорошо раскаленный древесный уголь разогревают, засыпают в тигель с ломом. Метод используют специалисты, часто занимающиеся литьем в небольших объемах.

Метод используют специалисты, часто занимающиеся литьем в небольших объемах.

Паяльная лампа

Сплав с цинком, оловом плавится при невысокой температуре. В качестве источника энергии для расплавления используют обычную паяльную лампу, ее располагают вертикально под тиглем так, чтобы пламя охватывало поверхность дна и нижнюю часть боковой стенки. Для снижения объема окалины лом присыпают древесным углем. Процесс окисления при расплавлении под слоем угольной крошки будет протекать не так интенсивно.

Микроволновая печь

Плавить медь в домашних условиях можно в микроволновке, из нее достают поворотный механизм. Под размер тигля делают огнеупорный контейнер с крышкой из шамотного кирпича. Сначала в течение 15 минут на максимальном режиме нагревают керамический тигель, он разогревается до желтоватого свечения. Затем в него засыпают подготовленный лом, снова убирают шамотный контейнер в печь, плавить медный лом необходимо 20-30 минут на максимальном режиме, создается температура порядка +1200°С. Затем сплав выливают в заранее подготовленную изложницу или форму.

Затем сплав выливают в заранее подготовленную изложницу или форму.

Для изготовления мелких деталей лучше выбирать многокомпонентные сплавы: латуни, бронзы, они не такие текучие, их проще плавить, не нужны слишком высокие температуры. Когда плавят медь в домашних условиях, соблюдают технику безопасности, предусматривают противопожарные меры.

Применение зонной плавки для получения сверхчистой меди: особенности поведения металлов-примесей

Journals →

Цветные металлы →

2017 →

#7 →

Back

| Тяжелые цветные металлы | |

| ArticleName | Применение зонной плавки для получения сверхчистой меди: особенности поведения металлов-примесей |

| DOI | 10.17580/tsm.2017.07.06 |

| ArticleAuthor | Досмухамедов Н. К., Жолдасбай Е. Е., Нурлан Г. Б., Курмансеитов М. Б. |

| ArticleAuthorData | Казахский национальный исследовательский технический университет им.

Н. К. Досмухамедов, профессор каф. металлургии и обогащения полезных ископаемых, эл. почта: [email protected] |

| Abstract | Показана конструкция новой прецизионной установки для зонной плавки. Представлены результаты опытов по очистке меди, содержащей широкий спектр металлов-примесей (суммарная концентрация 380 ppm*). Изучены особенности поведения металлов-примесей в различных условиях опытов: при температурах, превышающих температуру плавления меди на 100, 150 и 200 °С, и разной длительности выдержки жидкой зоны. Установлено, что при зонной плавке примеси с большим, чем у меди, давлением паров удаляются наиболее полно.

*ppm (parts per million) — частей на миллион, 1 ppm = 10–4 %. |

| keywords | Очистка, медь, зонная плавка, металлы-примеси, концентрация, температура,

выдержка, жидкая зона |

| References | 1. Ажажа В. М., Ковтун Г. П., Тихинский Г. Ф. Получение и металлофизика особо чистых металлов // Металлофизика и новейшие технологии. 2000. № 2. С. 21–35. |

| Language of full-text | russian |

| Full content | Buy |

Back

Медь Двигатель Ротор: Процесс производства: Плавка Медь: Типы печей

Индукционные печи обычно используются для плавки меди из-за ее более высокой температуры плавления 1083°C (1981°F). Для литья медных роторов под давлением предлагаются индукционные печи следующих двух типов:

Для литья медных роторов под давлением предлагаются индукционные печи следующих двух типов:

- Двойные выталкивающие печи рекомендуются, когда планируется прототипирование или мелкосерийное производство, хотя они также могут использоваться для крупносерийного производства.

- Наклонные печи также рекомендуются для крупносерийного непрерывного производства.

Эти печи описаны ниже.

9.4.1 Печи с двойным выталкиванием

В двойных выталкивающих печах используется принцип одинарной плавки. Как показано на рис. 9.4.1.1 , при однократной плавке быстро расплавляется достаточное количество металла только для одной порции, а затем процесс плавки повторяется для следующей порции. Очевидным преимуществом этого подхода является то, что процесс плавки можно быстро запустить или остановить, что обеспечивает гибкость при производстве лишь ограниченного количества роторов.

Рисунок 9.4.1.1: Однократная плавка рубленого медного стержня

Двойная выталкивающая печь используется для повышения производительности одношаговой плавки (см. Рисунок 9.4.1.2 ). Печь этого типа имеет два тигля, оба нагреваются от одного индукционного блока питания. Каждый тигель окружен индукционной катушкой и установлен на керамический пьедестал, который можно поднимать с помощью цилиндра с пневматическим приводом. Мощность передается назад и вперед между двумя катушками. Как только медь в первом змеевике расплавится, цилиндр выталкивает тигель из змеевика, позволяя перекачивать жидкую медь в машину для литья под давлением (см.0015 Рисунок 9.4.1.3 ). В считанные секунды мощность индукции может быть передана на вторую катушку, чтобы начать плавить медь в этой катушке.

Рисунок 9.4.1.2 ). Печь этого типа имеет два тигля, оба нагреваются от одного индукционного блока питания. Каждый тигель окружен индукционной катушкой и установлен на керамический пьедестал, который можно поднимать с помощью цилиндра с пневматическим приводом. Мощность передается назад и вперед между двумя катушками. Как только медь в первом змеевике расплавится, цилиндр выталкивает тигель из змеевика, позволяя перекачивать жидкую медь в машину для литья под давлением (см.0015 Рисунок 9.4.1.3 ). В считанные секунды мощность индукции может быть передана на вторую катушку, чтобы начать плавить медь в этой катушке.

Рисунок 9.4.1.2: Двойная выталкивающая печь для однократной плавки меди

Рисунок 9.4.1.3: Двойная выталкивающая печь, показывающая нагретый тигель в приподнятом положении для заливки. В автоматизированной ячейке робот поднимал тигель и переносил его в машину для литья под давлением.

Из-за меньшего размера тиглей, используемых для однократной плавки, катод со сдвигом обычно не используется в качестве плавильной массы. Вместо этого рубленая медная катанка обеспечивает увеличенную площадь поверхности и лучшую плотность упаковки, что приводит к более быстрому плавлению. Медный стержень в тигле показан на Рисунок 9.4.1.1 имеет диаметр приблизительно 12,5 мм (-дюйм), нарезанный на куски длиной около 19 мм (-дюйм). Такой рубленый стержень часто широко доступен во всем мире и лишь незначительно дороже, чем катод со сдвигом.

Вместо этого рубленая медная катанка обеспечивает увеличенную площадь поверхности и лучшую плотность упаковки, что приводит к более быстрому плавлению. Медный стержень в тигле показан на Рисунок 9.4.1.1 имеет диаметр приблизительно 12,5 мм (-дюйм), нарезанный на куски длиной около 19 мм (-дюйм). Такой рубленый стержень часто широко доступен во всем мире и лишь незначительно дороже, чем катод со сдвигом.

Печи с двойным выталкиванием могут обеспечить скорость цикла, необходимую для литья под давлением ротора. Во время опытно-конструкторских испытаний было показано, что индукционный источник питания мощностью 60 кВт способен расплавить 3,6 кг (8 фунтов) измельченного медного стержня менее чем за две минуты. Для роторов, требующих веса впрыска более 3,6 кг, просто будет использоваться более мощная индукционная силовая установка, чтобы обеспечить заданную скорость цикла (обычно от 2 до 2 минут для литья ротора). Двойные выталкивающие печи можно приобрести в различных размерах, соответствующих пропускной способности, необходимой для большинства медных роторов.

Поскольку время плавки, используемое для однократной плавки, очень короткое, может не потребоваться использование защитного газа для предотвращения поглощения кислорода жидкой медью. Однако, если оказывается необходимым защитный газ, сверху каждого тигля можно легко нанести слой инертного газа (обычно азота) или восстановительного газа (азот с добавлением 5% водорода).

9.4.2 Наклонные печи

Для высокой производительности, связанной с непрерывным производством, рекомендуется использовать опрокидывающуюся печь. При таком подходе большее количество меди плавится в индукционной печи, показанной на рис. 9.0015 Рисунок 9.4.2.1 . Больший размер тигля обеспечивает большую гибкость при выборе шихтового материала, включая катодную катодную медь, высококачественный медный лом электротехнической чистоты, лом заводского брака (печенье и бегуны) или нарезанную катанку. Для защиты жидкой меди от поглощения кислорода сверху тигля помещают металлическую или керамическую крышку, а сверху жидкой ванны наносят покрытие из расплава азота-5% водорода.

Когда жидкая медь достигает нужной температуры, печь гидравлически наклоняется, чтобы вылить контролируемое количество жидкой меди в керамический стакан (см. 9).0015 Рисунок 9.4.2.2 ). Затем используется робот, который поднимает чашку и переносит жидкую медь в дробеструйную гильзу машины для литья под давлением.

Рисунок 9.4.2.1: Наклонная индукционная печь

Рисунок 9.4.2.2: Гидравлический наклон печи для заливки жидкой меди в чашу для подачи в машину для литья под давлением

Плавка меди – порошковая металлургия

Последнее обновление вторник, 17 января 2023 г. |

Порошковая металлургия

В последние годы растущий акцент на чистоте вытеснил как медную прокатную окалину, так и цементную медь в качестве исходных материалов для изготовления медных порошков с восстановленным оксидом.

Плавка меди осуществляется как в печах с жидким топливом, так и в печах с индукционным нагревом. Содержание сильных оксидообразователей, таких как алюминий и кремний, поддерживается на низком уровне; таким образом, расплавленный металл остается жидким и его можно без труда разливать. Оксиды алюминия и кремния также делают порошок менее сжимаемым и очень абразивным. Кроме того, свинец и олово вызывают проблемы при заливке расплава из-за налипаний и засоров в печах и соплах.

Оксиды алюминия и кремния также делают порошок менее сжимаемым и очень абразивным. Кроме того, свинец и олово вызывают проблемы при заливке расплава из-за налипаний и засоров в печах и соплах.

В некоторых случаях применения медного порошка (например, металлографитовые щетки и фрикционные детали) важна хорошая электрическая или теплопроводность. По этой причине уровни примесей должны поддерживаться на низком уровне. Пагубное влияние на электропроводность некоторых примесей, присутствующих в твердом растворе, показано на рис. 1. Аналогичным образом теплопроводность зависит от содержания примесей.

- Рис. 1 Влияние примесей в твердом растворе на электропроводность бескислородной меди Распыление и распыление меди

Крупномасштабное распыление меди обычно проводится на воздухе в виде непрерывного процесса. Жидкая медь может быть распылена непосредственно из трубы сбоку от стенки печи или через промежуточный ковш. В качестве распыляющей среды можно использовать как воздух, так и воду, а горизонтальное распыление воздухом под высоким давлением во вращающемся барабане устраняет необходимость сушки порошка. Для получения подробной информации об распылении, включая конфигурации форсунок и соотношение давления, см. статью «Распыление» в этом томе.

Для получения подробной информации об распылении, включая конфигурации форсунок и соотношение давления, см. статью «Распыление» в этом томе.

Сканирующие электронные микрофотографии порошков меди, распыленных воздухом и водой, представлены на рис. 2. Порошок, распыленный водой, имеет более неправильную форму частиц, а содержание оксида в нем несколько ниже. Однако на этой стадии процесса форма частиц не имеет большого значения. Крупнозернистый дробеструйный порошок, получаемый распылением воздуха или воды под низким давлением (рис. 3), является типичным исходным материалом для процесса получения чистого оксида меди.

- Рис. 2 Сканирующие электронные микрофотографии медного порошка. (а) Распыление воздуха. (b) Распыление воды

- Рис. 3 Дробеструйная обработка меди Окисление медного порошка

Окисление распыленной воздухом, распыленной водой или дробеметной меди проводится для радикального изменения формы порошка и, таким образом, улучшения контроля над различными технические свойства деталей из порошка. Полностью окисленные и восстановленные порошки с полностью губчатой (пористой) структурой и полностью твердые порошки, характерные для порошков, распыляемых газом, представляют собой крайние варианты доступных медных порошков. Частичное окисление приводит к образованию промежуточных структур.

Полностью окисленные и восстановленные порошки с полностью губчатой (пористой) структурой и полностью твердые порошки, характерные для порошков, распыляемых газом, представляют собой крайние варианты доступных медных порошков. Частичное окисление приводит к образованию промежуточных структур.

Процесс окисления меди хорошо известен. Есть два оксида меди, красный оксид меди, Cu2O, и черный оксид меди, CuO. При высоких температурах и в так называемом диапазоне толстых пленок окисление протекает по параболическому закону скорости, в котором толщина пленки (у) увеличивается пропорционально корню квадратному из времени (у = 1/К. При низких температурах линейный, логарифмический и кубический наблюдались скорости окисления в зависимости от истории образования оксида. Свободная энергия, теплота реакции и скорость образования оксида меди показаны в таблице 1.

Таблица 1 Свободные энергии, теплоты и скорости образования оксида меди — 1,80x 10-7T + 27,881 T

\G = -37,353 — 0,16 TlnT — 1,69 x 10-3T — 9 x 10-8T3 + 25,082T_

\ h = -38,170 + 1,30t + 0,99 x 10-3t + 0,57 x 105r ‘

\ H = -35,710 + 3,28 x T -0,40 x 10-3Т -0,20 х

АГ — свободная энергия; A/f – теплота; значения AG и AH даны в калориях на грамм-моль; k представляет собой математически полученную константу скорости; T – абсолютная температура, градусы Кельвина; R — абсолютная газовая постоянная; ln — натуральный логарифм (по основанию e, где e = 2,7182).

Окислы не должны попасть в литье.

Окислы не должны попасть в литье.

К. И. Сатпаева, Алматы, Казахстан:

К. И. Сатпаева, Алматы, Казахстан: Наиболее затруднено удаление железа, марганца, хрома, никеля и кобальта, обладающих парциальными давлениями, близкими к парциальному давлению меди. Достигнуто снижение концентраций трудно отделяемых примесей — железа, никеля и кобальта — до уровня, ppm: 31 Fe; 21 Ni; 15 Co. Показано, что снижение концентраций этих элементов связано с их взаимодействием как друг с другом, так и с другими металлами-примесями. Это взаимодействие способствует образованию в жидкой фазе новых устойчивых химических соединений, концентрирующихся при дальнейшем снижении температуры в твердой фазе. Установлено, что высокая степень чистоты меди достигается при температуре расплавленной зоны 1233 °С (выше температуры плавления меди на 150 °С) и времени выдержки жидкой зоны 15 мин. При указанных условиях ведения зонной плавки общее содержание металлов-примесей снижено с 380 до 9,8 ppm. Основные закономерности и особенности поведения примесей, установленные при глубокой очистке меди, позволяют дать рекомендации для подбора оптимальных технологических режимов получения любых других сверхчистых металлов.

Наиболее затруднено удаление железа, марганца, хрома, никеля и кобальта, обладающих парциальными давлениями, близкими к парциальному давлению меди. Достигнуто снижение концентраций трудно отделяемых примесей — железа, никеля и кобальта — до уровня, ppm: 31 Fe; 21 Ni; 15 Co. Показано, что снижение концентраций этих элементов связано с их взаимодействием как друг с другом, так и с другими металлами-примесями. Это взаимодействие способствует образованию в жидкой фазе новых устойчивых химических соединений, концентрирующихся при дальнейшем снижении температуры в твердой фазе. Установлено, что высокая степень чистоты меди достигается при температуре расплавленной зоны 1233 °С (выше температуры плавления меди на 150 °С) и времени выдержки жидкой зоны 15 мин. При указанных условиях ведения зонной плавки общее содержание металлов-примесей снижено с 380 до 9,8 ppm. Основные закономерности и особенности поведения примесей, установленные при глубокой очистке меди, позволяют дать рекомендации для подбора оптимальных технологических режимов получения любых других сверхчистых металлов.

2011. № 10. С. 28–35.

2011. № 10. С. 28–35. 2007. Vol. 307, No. 1. P. 211–218.

2007. Vol. 307, No. 1. P. 211–218. 2015. Vol. 17. Р. 3076–3081.

2015. Vol. 17. Р. 3076–3081.