Плазменная резка чпу: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Содержание

Станки плазменной резки металла с ЧПУ в Москве

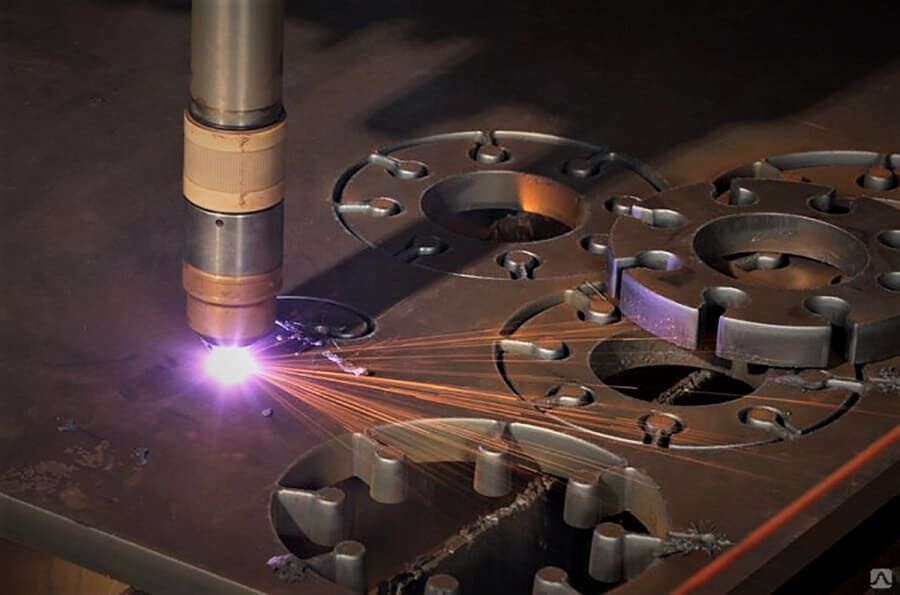

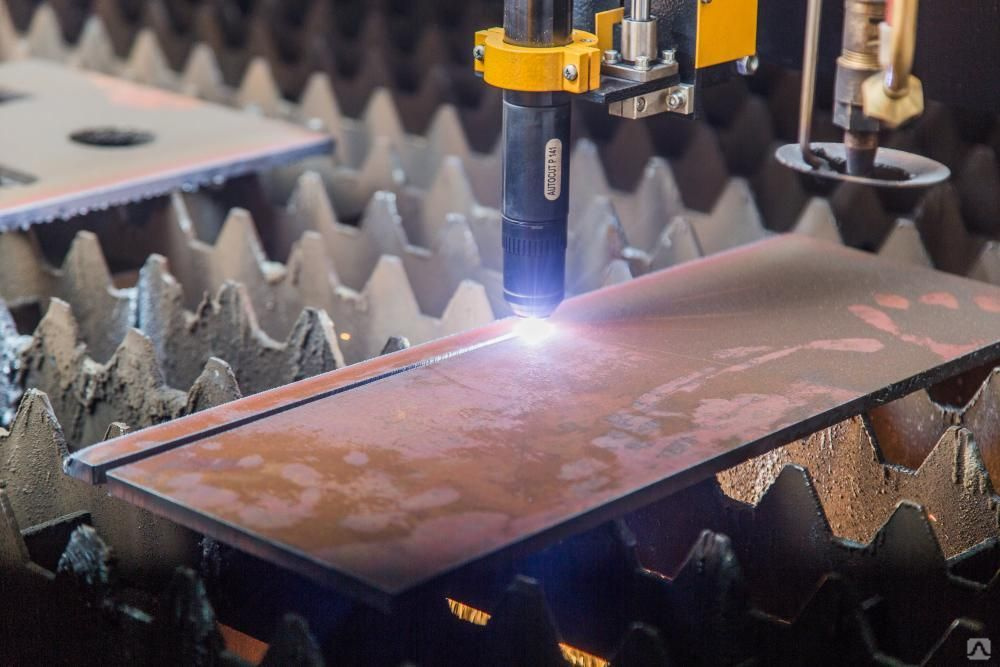

Технология была разработана в середине прошлого века, а первые промышленные установки появились в 1959 году, хотя само явление плазмы было открыто более 100 лет назад. С тех пор она получила очень широкое применение во многих отраслях промышленности благодаря своим неоспоримым преимуществам, поскольку позволяет производить обработку практически всех сталей и сплавов, алюминия и других токопроводящих материалов с достаточно высоким качеством и высокой скоростью. Метод основан на разделении металлов с помощью плазменной струи, формируемой плазмотроном источника, температура которой достигает 20000оС- 40000оС. Это позволяет производить плазменную термическую резку на достаточно высоких скоростях до 15 м/мин. Диапазон толщин, обрабатываемых с помощью данной технологии от 0,5 до 160 мм, но, как правило, экономическая целесообразность применения данного метода находится в диапазоне толщин от 1 до 50 мм. Таким образом, плазменная резка — это один из наиболее эффективных и распространенных методов фасонного раскроя листовых материалов, труб и профилей.

Оборудование для плазменной резки на портале

Машины и станки плазменной резки, рассматриваемые на нашем портале, различны по конструкции, применению и по типу технологий. Раскрой металла — процесс трудоемкий и энергозатратный, способы его обработки различны и включают в себя термическую, лазерную, и даже гидроабразивную резку (разделку). Поэтому при выборе оборудования надо понимать, какая технология оптимальна для решения тех или иных производственных задач. Для каждого решения есть свои инструменты и приспособления, которые можно заказать и получить по ним консультацию.

Преимущества плазменной резки как залог качества

- высокая скорость (в среднем, 25 метров в минуту), что позволяет оптимизировать поточность обработки заготовок для промышленности;

- широкий диапазон толщин металла: от 0,5 мм до 160 мм, при этом использование плазмы экономически целесообразно на толщинах от одного мм до 50 (прожиг 32) мм — для меньших толщин существует лазер или вода, а для более толстых требуются мощные карусельные станки;

- работа с электропроводящим материалом, металлом различного состава: углеродистые, легированные стали, цветные металлы и сплавы.

Именно неприхотливость определяет успех данного способа.

Именно неприхотливость определяет успех данного способа.

Технические характеристики установки выбираются с учетом материала заготовок

- мощность аппарата плазменной резки в значительной степени определяет показатели производительности и качества;

- высокое качество поверхности среза;

- отсутствие тепловой деформации заготовки. Это достигается благодаря минимальному нагреву каждой точки карты раскроя и высокой скорости движения раскаленной струи;

- максимальная безопасность процесса: станки с ЧПУ автоматизированы, процесс исключает использование горючего газа и сжатого кислорода, это отличительный процесс воздушно-плазменной резки;

- возможность обработки сложной конфигурации формы изделия, подготовки кромок, строжки и проплавления отверстий.

Оборудование: важный выбор для получения высоких результатов

Прежде, чем остановить свой выбор на том или ином виде плазменного оборудования, оцените его технические характеристики: входную и выходную мощность, скорость и продолжительность работы. Сотрудничество с известными мировыми производителями позволяет нам гарантировать высокое качество и оптимальную стоимость предлагаемой продукции:

Сотрудничество с известными мировыми производителями позволяет нам гарантировать высокое качество и оптимальную стоимость предлагаемой продукции:

- установки портального типа Eckert

- установки для ручной и механизированной плазменной резки Kjellberg, Hypertherm, OTC Daihen, Thermal Dynamics, SPT Plasmateknik

- машины для труб Zinser Schweisstechnik

- переносные устройства Motocono, Steel Tailor

Надежный партнёр

На Plasmainfo Вы найдете аналитику, статьи, предложения по оборудованию для смежных технологий: лазерной, гидроабразивной и автогенной резке — услуги универсальны. Благодаря консультациям наших специалистов Вы легко можете получить ответы на имеющиеся вопросы. Если на данном этапе вы выбираете оборудование, ознакомьтесь с каталогом продукции и уточните необходимую информацию у консультантов — это позволит рентабельно произвести модернизацию уже имеющегося оборудования. В основе структуры нашего бизнеса принцип: «Максимум информации в открытом доступе».

Благодаря большому опыту работы в сфере обработки металла, Plasmainfo готова стать Вашим надёжным партнёром и поставщиком. Поставка и установка оборудования для термической плазменной резки производится точно в срок, а услуги по фигурному раскрою металла выполняются с применением передовых технологий на оборудовании высокого качества.

типичные ошибки оператора и рекомендации

Главная / Библиотека / Новости / Плазменная резка металла: типичные ошибки оператора и рекомендации

Плазменная резка, безусловно, — самая популярная технология резки с ЧПУ. Благодаря многолетнему опыту в области машиностроения и производства мы решили представить несколько советов по плазменной резке, основываясь на проблемах, с которыми мы сталкивались в повседневной работе. Мы надеемся, что они могут упростить работу операторов станков и улучшить уход за режущими машинами.

Проблемы являются причинами незапланированных технологических пауз. Возьмем, к примеру, столкновение плазматрона и разрезаемого материала. Это может произойти, даже если машина оборудована датчиком высоты. Одной из причин данной проблемы является слишком длительная эксплуатация запасных частей, что приводит к неправильной настройке высоты резака. В такой ситуации необходимо произвести корректировку высоты резака и заменить запчасти.

Это может произойти, даже если машина оборудована датчиком высоты. Одной из причин данной проблемы является слишком длительная эксплуатация запасных частей, что приводит к неправильной настройке высоты резака. В такой ситуации необходимо произвести корректировку высоты резака и заменить запчасти.

Но есть несколько способов, которые могут устранить проблему столкновения. Простейшим методом является программирование резки фигур, чтобы резак перемещался вокруг вырезаемых частей, а не над ними.

Есть и второе решение. Оно работает с 2010 года и является стандартным элементом оборудования для плазменной резки Eckert под названием Intelligent Distance Control (разница высоты плазматрона с этой системой и без нее представлена на рисунках № 1 и 2). Это система регулировки высоты, которая обеспечивает постоянное качество резки и избежание столкновений даже после 1000 пробивок. Система также защищает плазмотрон от повреждений из-за брызг.

Данное решение является дополняющей частью суппортов HD3000 и доступна также для режущей головки Vortex 3D.

Рис. 1. Поддержка высоты плазматрона при включенной функции IDC, Eckert

Рис. 2. Поддержка высоты плазматрона при отключенной функции IDC, Eckert

Еще один важный параметр — качественная сборка всех элементов резака. Это требуется для достижения необходимого электрического контакта, подвода газа или охлаждающей жидкости. При замене запчастей следует помнить о надлежащих условиях содержания эксплуатируемой части. Они должны быть защищены от загрязнения при резке и от металлической пыли. Смазка не должна наноситься непосредственно на плазматроне. Это может быть причиной возгорания внутри плазматрона.

Операторы, особенно с небольшим опытом, не всегда могут определить оптимальное время для замены запасных частей. Они делают это слишком поздно или слишком рано. Использование изношенных запасных частей может привести к повреждению изделия или к поломке плазматрона, что потребует больших затрат на ремонт и приведет к вынужденному простою оборудования. Оптимальное время замены деталей можно определить несколькими способами:

Оптимальное время замены деталей можно определить несколькими способами:

- обращать внимание на цвет и звук, издаваемый дугой при резке;

- по изменению высоты плазматрона;

- периодически проверять качество получившегося реза.

Если оператор делает соответствующие записи о сроке службы запасных частей, он может определить момент, когда он должен проконтролировать их, чтобы затем избежать аварии.

Если на обрабатываемых деталях очень много шлака, это может быть следствием слишком медленной или быстрой резки. При медленной резке может образовываться наплыв шлака вдоль нижней кромки.

Другим признаком этой проблемы является слишком большая ширина реза или чрезмерное количество брызг сверху. В противоположной ситуации, если скорость слишком высока, вдоль нижнего края собираются маленькие и твердые капли шлака. Этот вид шлака особенно трудно удалить. Внешний вид любого из описанных случаев должен учитывать оператор, чтобы сделать коррекцию скорости резания.

Рис. 3. Процесс образования шлака и оценки угла резки

Влияет ли электрическое напряжение на качество резки? Конечно. Значение напряжения, если оно отличаются от оптимальных, оказывает негативное влияние на процесс резки и состояние запасных частей. Оптимальное значение напряжения составляет около 95% от номинального значения для сопла. Слишком низкое напряжение приводит к слабой резке, но слишком высокое напряжение отрицательно влияет на долговечность сопла.

Очередная проблема — нарушение подачи газа и охлаждающей жидкости. В случае с охлаждающей жидкостью недостаточное охлаждение запасных частей приводит к снижению их долговечности.

Слишком сильный поток является причиной ситуации, когда плазматрон не может зажечь дугу, несмотря на выполнение всех других условий. При этом также происходит увеличенное потребление расходных материалов. Особенно важно избегать загрязнения от масла, влаги или пыли.

Последний совет может предотвратить количество несчастных случаев. Мы имеем в виду постоянный уход за оборудованием.

Мы имеем в виду постоянный уход за оборудованием.

При правильном обслуживании плазматрон способен работать много лет, и для этого важно соблюдать некоторые правила:

- следите за тем, чтобы элементы плазматрона оставались чистыми;

- немедленно удаляйте все загрязнения, металлическую пыль и излишки смазки с уплотнительного кольца.

Для чистки плазматрона используйте ватный тампон и очиститель контактов или перекись водорода.

Следуя вышеупомянутым правилам, оператор облегчит свою работу, защитит себя от незапланированных пауз и продлит срок службы оборудования. Каждая проблема, которая сразу же обнаруживается и устраняется, также снижает риск необходимости дорогостоящего ремонта машины.

Благодаря постоянному повышению квалификации по продукции, обучению у зарубежных партнеров, накопленному опыту специалисты ООО «ДельтаСвар» всегда готовы предложить технически грамотное и экономически выгодное решение в области раскроя металла, а также оказать содействие при выборе оборудования в зависимости от вашего производства.

Если у Вас появились какие-либо вопросы, желаете получить дополнительную консультацию по данной продукции, напишите нам, либо позвоните нам по телефону: +7 (343) 384-71-72.

С уважением,

руководитель направления «Машины термической резки»

Лобанов Денис Игоревич

+7 (343) 384-71-72, добавочный 220

Читайте также:

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

…

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования.

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Поделиться ссылкой:

Как улучшить качество плазменной резки с ЧПУ (советы и рекомендации)

Главная » Блог » Как улучшить качество плазменной резки с ЧПУ (советы и рекомендации)

Достижение наилучшего возможного качества резки всегда является целью, понимая, что факторы вносят свой вклад, и способность выявлять и исправлять проблемы — это навык, которым вам необходимо овладеть. Конкретную информацию о расходных материалах см. на странице советов и рекомендаций по расходным материалам .

Конкретную информацию о расходных материалах см. на странице советов и рекомендаций по расходным материалам .

Какие факторы влияют на качество огранки?

- Качество воздуха – Наличие чистого, сухого воздуха без примесей масел является обязательным условием. Это влияет на качество резки и срок службы расходных материалов.

- Высота резака – Как для прожига, так и для резки крайне важно постоянно поддерживать правильную высоту станка.

- Направление разреза — Да, это вещь. Самые прямые углы среза всегда находятся с правой стороны по отношению к резаку и его движению. На внешнем разрезе горелка должна двигаться по часовой стрелке, а на внутренних разрезах (отверстиях) она должна двигаться против часовой стрелки.

- Расходные материалы – Убедитесь, что ваши расходные материалы и компоненты резака чистые и соответствуют спецификациям. Отверстие сопла круглое, а не круглое, и на сопле или завихрителе нет мусора.

- Площадка для резака – Убедитесь, что сам резак идеально расположен перпендикулярно рабочей поверхности, что уменьшит вероятность скоса при резке.

- Надлежащая скорость резания – Убедиться, что вы следуете надлежащим спецификациям и что ваша машина точно выполняет это движение. Выполнение тестов с секундомером и рулеткой может гарантировать, что ваша машина действительно движется с заявленной скоростью.

- Вибрация – Даже если ваша горелка исправна, у вас все равно могут возникнуть проблемы из-за вибрации или люфта в вашей машине. Это повлияет на качество резки, особенно при более высоких скоростях и детальной работе с быстрой сменой движений.

- Out of Square – Если ваш портал или станок имеют непрямоугольную форму, полученные детали не будут квадратными.

Качество резки стола для плазменной резки Westcott

Давайте поговорим о скосе

Типичный скос для воздушно-плазменной резки составляет от 1 до 3 градусов, это нормально и допустимо для процесса. Вот несколько фотографий проблем со скосом и их причин.

Вот несколько фотографий проблем со скосом и их причин.

Положительный скос (верхняя часть детали меньше нижней)

Эта проблема может быть вызвана изношенным соплом, высоким отклонением горелки (напряжение дуги), недостаточной силой тока или чрезмерной скоростью. Все эти переменные вызывают отставание дуги, что приводит к тому, что больше энергии контактирует с верхней частью пропила, чем с нижней. В результате пропил широкий вверху и узкий внизу. Неправильное направление резки вокруг детали также может привести к чрезмерно положительному углу скоса. Деталь с чрезмерно положительным скосом по всему периметру может также иметь твердый валик высокоскоростной окалины на нижней кромке.

Отрицательный скос (нижняя часть детали меньше верхней, подрезание)

Эта проблема может быть вызвана низким зазором горелки (напряжение дуги), чрезмерной силой тока или низкой скоростью. Эти параметры заставляют дугу удалять больше материала в нижней части пластины. Обычно постоянный отрицательный скос вокруг детали сопровождается образованием окалины с низкой скоростью.

Обычно постоянный отрицательный скос вокруг детали сопровождается образованием окалины с низкой скоростью.

Неправильный скос (вогнутый и выпуклый срез, поверхность показана на разрезе)

Положительная поверхность среза — положительный и отрицательный скос на одной и той же детали.

Эта проблема обычно указывает на неисправность сопла, неправильную форму резака или смещение электрода и сопла. Эти переменные заставляют дугу отклоняться от прямого пути через материал. Часто одна сторона квадратной детали будет иметь положительный скос, а противоположная сторона — отрицательный. Сечение детали похоже на параллелограмм, а не на прямоугольник. Иногда поверхность разреза может быть не плоской, а вогнутой с одной стороны и выпуклой с другой.

Все это признаки сильно изношенных или смещенных деталей.

Окалина

Оставшийся металл на краях разрезов. Идеальная резка без окалины каждый раз не является реальностью. Можно подобраться, если все правильно набрать.

Высокая скорость окалины

Слишком высокая скорость резки. Этот тип шлака труднее удалить. Иногда можно увидеть, как факел оставляет петушиный хвост, разрезая его. Вы можете не полностью проникнуть в материал. Это также может быть вызвано высоким зазором или низкой силой тока для разрезаемого материала.

Исправления

- Сначала проверьте сопло на наличие признаков износа (выемки, увеличенный размер или эллиптическое отверстие)

- Уменьшите скорость резки с шагом 5 дюймов в минуту

- Увеличьте силу тока (но не превышайте 95% номинала отверстия сопла)

Окалина на низкой скорости

Слишком низкая скорость резки. Вы начнете расширять пропил, поскольку плазменная струя пытается поглотить больше материала, чем вы хотите. Чрезмерная сила тока или низкий зазор также могут вызвать образование окалины на низкой скорости. (Некоторый низкоскоростной окалина в углах плазменной резки является нормальным явлением, поскольку скорость не остается постоянной при резком повороте).

Исправления

- Увеличение скорости резки с шагом 5 дюймов в минуту

- Увеличение зазора с шагом 1/16 или шагом 5 вольт

- Уменьшение силы тока с шагом 10 ампер

5 900 рассмотрите возможность использования сопла меньшего размера

Окалина верхнего разбрызгивания

Брызги верхнего слоя представляют собой скопление повторно затвердевшего металла, которое распыляется вдоль верхней части разрезаемой детали. Обычно его очень легко удалить. Причиной обычно является изношенное сопло, чрезмерная скорость резки или большой зазор. Это вызвано закрученным потоком плазменной струи, которая под определенным углом атаки выбрасывает расплавленный материал перед пропилом, а не вниз через него.

Исправления

- Проверьте сопло на предмет износа

- Уменьшите скорость резки с шагом 5 дюймов в минуту

- Уменьшите зазор с шагом 1/16 или 5 вольт

3 Прочие факторы очистки стали

90 холоднокатаная сталь обычно содержит меньше окалины, чем грязная или горячекатаная сталь.

Чтобы получить рез с наименьшим количеством окалины, вы можете выполнить серию резов по прямой с разной скоростью и выбрать скорость, которая дает наилучшие результаты для вашего материала. Даже в идеальных условиях окалина в углах и на деталях остается нормальным явлением, потому что горелка будет вынуждена снизить скорость и, таким образом, выйти за пределы окна, свободного от окалины.

Прокалывание

Прокалывание вверху и отрезание внизу: Эмпирическое правило заключается в том, чтобы пробивать в 1,5-2 раза больше высоты реза или на максимальном расстоянии переноса. Высокая пробивка предотвращает двойное дугообразование, перемычки и нюхание.

Используйте постепенный прожиг: если ваш ЧПУ поддерживает эту функцию, используйте постепенный прожиг. Эта функция медленно перемещает горелку во время операции прожига, в результате чего «петушиный хвост» расплавленного материала не попадает в передний конец горелки. (Подумайте о рюмке, в которой вода течет в одну сторону, а не в середину).

Не смотрите на высоту прожига: используйте начальное определение высоты, если оно доступно. Ручной пирсинг обычно не рекомендуется. Даже у опытных операторов нет идеально откалиброванного глаза.

Не прожигайте за пределами системы: рейтинг прожига обычно составляет 1/2 рейтинга реза.

Избегайте прокалывания: по возможности используйте цепную резку или начало кромки (например, с края пробитого отверстия), чтобы уменьшить количество проколов.

Высота реза

Правильная высота реза имеет решающее значение из-за формы плазменной дуги. Дуга имеет форму песочных часов, и если ваш рост неправильный, вы получите чрезмерный скос. Либо верхний скос, либо нижний скос.

10 самых распространенных ошибок плазменной резки

Сочетание высокой скорости резки и низких эксплуатационных расходов делает плазменную резку одним из самых продуктивных процессов резки металлов. Но есть «если». Вам нужен хороший оператор, и вы должны поддерживать свою плазменную систему и стол (если вы используете настольную систему) в хорошем состоянии, как обсуждалось в предыдущих сообщениях с описанием ежедневных, еженедельных и ежемесячных задач профилактического обслуживания.

Еще одна вещь, которая действительно помогает производительности системы и сроку службы расходных материалов: предотвращение типичных ошибок плазменной резки. Вот наш список 10 вещей, которых следует избегать.

- Использование расходных материалов до тех пор, пока они не «перегорят»

- Слишком частая замена расходных материалов

- Использование неправильных параметров и деталей для работы

- Неправильная сборка резака

- Пренебрежение плановым техническим обслуживанием

- Отсутствие проверки потока газа и охлаждающей жидкости

- Слишком быстрая или слишком медленная резка

- «Растягивание» дуги

- Разрушение резака

9005

low

Что такое плазменный стол с ЧПУ и зачем его покупать?

Почему стоит купить стол для плазменной резки?

Стол для плазменной резки является одним из наиболее точно настроенных, широко используемых, эффективных и универсальных инструментов для быстрой резки даже тяжелых и толстых материалов. Когда дело доходит до резки материалов для различных видов производства и строительства, ничто так не справляется с работой, как стол для плазменной резки с ЧПУ. Станки плазменной резки автоматизированы с помощью компьютера, что обеспечивает невероятно высокий уровень точности для точной резки каждый раз. Они успешно применяются в процессах резки металлов в обрабатывающей, сельскохозяйственной, машиностроительной и строительной отраслях. Плазменный стол с ЧПУ может изменить способ резки металла, выступая в качестве идеального дополнения для небольшого магазина, художника по металлу или любителя, а также помогает сэкономить время, материалы и деньги.

Когда дело доходит до резки материалов для различных видов производства и строительства, ничто так не справляется с работой, как стол для плазменной резки с ЧПУ. Станки плазменной резки автоматизированы с помощью компьютера, что обеспечивает невероятно высокий уровень точности для точной резки каждый раз. Они успешно применяются в процессах резки металлов в обрабатывающей, сельскохозяйственной, машиностроительной и строительной отраслях. Плазменный стол с ЧПУ может изменить способ резки металла, выступая в качестве идеального дополнения для небольшого магазина, художника по металлу или любителя, а также помогает сэкономить время, материалы и деньги.

В дополнение к преимуществам, описанным выше, мы также предоставляем отличную поддержку для наших плазменных столов с ЧПУ, включая пожизненную поддержку, годовую гарантию на работы и запчасти. Мы знаем нашу продукцию и обеспечиваем поддержку и обучение, необходимые вашему цеху для полноценного и эффективного использования наших плазменных станков с ЧПУ.

Так что же такое плазменная резка ?

Плазменная резка является распространенным методом, используемым во многих отраслях промышленности для резки железа, нержавеющей стали, алюминия и других металлов с использованием плазменной горелки. Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через суженное отверстие. Газ может быть цеховым воздухом, азотом, аргоном, кислородом. и т. д. Это повышает температуру газа до такой степени, что он переходит в 4-е состояние вещества. Мы обычно думаем, что материя имеет три состояния: твердое, жидкое и газообразное, но ученые называют плазму четвертым состоянием. Материя переходит из одного состояния в другое за счет введения энергии, например тепла.

Проще говоря, газ выдувается на высокой скорости из сопла, в то время как электрическая дуга плавит элемент, а сжатый воздух выдувает расплавленный элемент. Настольный стол для плазменной резки широко используется в сосудах под давлением, автомобилях, локомотивах, химическом оборудовании, машиностроении, стальных зданиях, атомной промышленности, общем машиностроении, кораблях и других областях промышленности.

Ниже перечислены некоторые преимущества использования стола для плазменной резки:

- Универсальность

Столы для плазменной резки могут использоваться для различных типов металла в зависимости от проекта. С помощью плазменного резака вы можете резать все виды металлов различной толщины, например, нержавеющую сталь, алюминий и медь толщиной до 2,5 дюймов. Они работают с чрезвычайной эффективностью и во многих случаях способны резать до 200 дюймов в минуту.

- Простота использования

Для работы с нашими столами плазменной резки с ЧПУ не требуются сложные знания или настройки. В прошлом плазменные столы были доступны только крупным компаниям и операциям, которые могли позволить себе высокую цену. К счастью, достижения в области технологий означают, что более быстрая резка и более высокая производительность теперь доступны для небольших магазинов и владельцев домашних станков с ЧПУ. Некоторые плазменные столы настолько удобны, что всего один человек может с комфортом управлять всем процессом.

Некоторые плазменные столы настолько удобны, что всего один человек может с комфортом управлять всем процессом.

- Точность и скорость

Прецизионная резка является одним из значительных преимуществ плазменного стола, особенно когда речь идет о последовательной резке листового металла различных форм, размеров или углов. Наши плазменные столы оснащены автоматическим определением высоты, поэтому они могут обеспечивать точную, высококачественную резку без каких-либо отклонений, которая удовлетворяет даже самым строгим допускам независимо от материала. Если вы все еще режете металл вручную, значит, вы делаете это неправильно. Плазменные столы в пять раз быстрее, чем традиционные стандартные резаки, и могут резать до 200 дюймов в минуту.

- Экономичность

Избавьтесь от ненужных отходов материала и получите максимальную отдачу от листов материала с помощью одного из наших плазменных столов.