Плазменный резак как работает: Сторінку не знайдено

Содержание

Технология будущего: знакомимся с плазменной резкой

Основная деятельность нашей компании – резка металла плазмой на заказ в Новосибирске. Эта прекрасная технология полностью покорила нас – она показывает отличные результаты на любом материале и дает раскрой самого четкого качества из всех, что мы встречали. Но, как и везде, волшебство не происходит само по себе: за хорошей резкой стоят свои физические процессы, немалые знания и навыки. Именно о них мы и постараемся вам рассказать в этой статье.

Физика плазменной резки листового металлопроката

Плазменная резка относится к термическим способом резки металла наряду с газовой и лазерной резкой. В каком-то смысле плазма и представляет собой разогретый газ, только соединенный с электричеством, которое насыщает его заряженными частицами. Формирование плазмы происходит следующим образом.

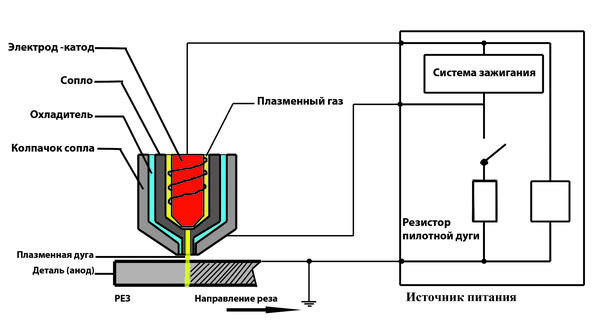

- В плазменный резак подается ток высокой частоты. Плазменный резак представляет собой аппарат, состоящий из источника электропитания (трансформатора или инвертора), собственно резака с соплом, откуда будет исходить электрическая, а затем и плазменная дуга, компрессора и соединяющих все элементы кабель-шлангов.

Сначала между соплом и электродом резака формируется и нагревается примерно до 5000-8000 градусов (Цельсий) так называемая промежуточная дуга.

Сначала между соплом и электродом резака формируется и нагревается примерно до 5000-8000 градусов (Цельсий) так называемая промежуточная дуга. - С помощью компрессора в установку подается сжатый воздух, который соприкасается с промежуточной дугой благодаря специальным завихрителям: они закручивают и направляют воздух. Далее одновременно происходят три процесса: нагрев воздуха с повышением общей температуры до 30000 градусов, его увеличение в объеме и ионизация. В ионизированном воздухе присутствуют положительные и отрицательные частицы, а также отделяются свободные радикалы, за счет чего воздух приобретает способность проводить электричество.

- Данный ионизированный и разогретый до высочайшей температуры газ и является плазмой, проводимость которого становится практически равно проводимости разрезаемого металла. Вылетая из узкого сопла, она приобретает огромный разгон и без труда разрезает даже толстый материал в намеченной точке. Промежуточная дуга исчезает сразу, как только появляется плазменная.

- При резке поверхности материала металлические крошки мгновенно сдуваются сжатым воздухом из сопла. Таким образом, рез получается ровным и точным.

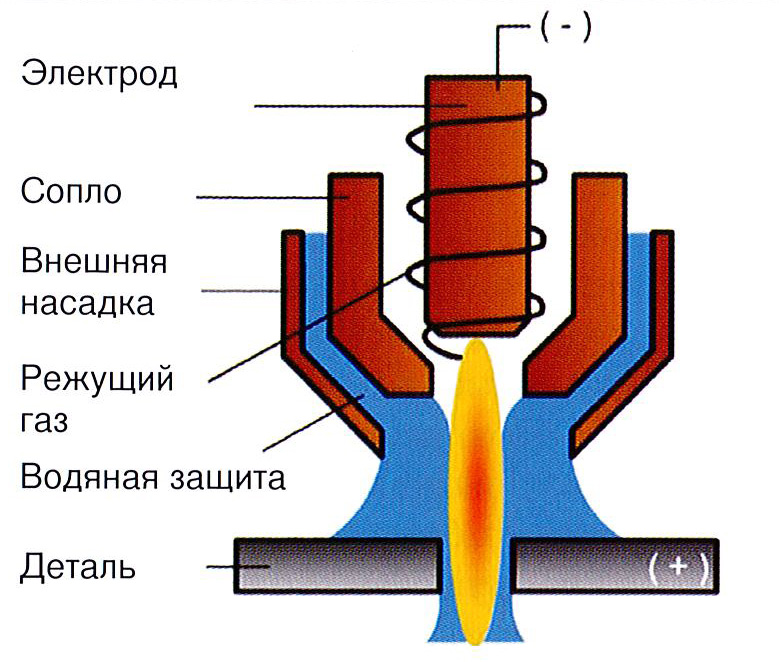

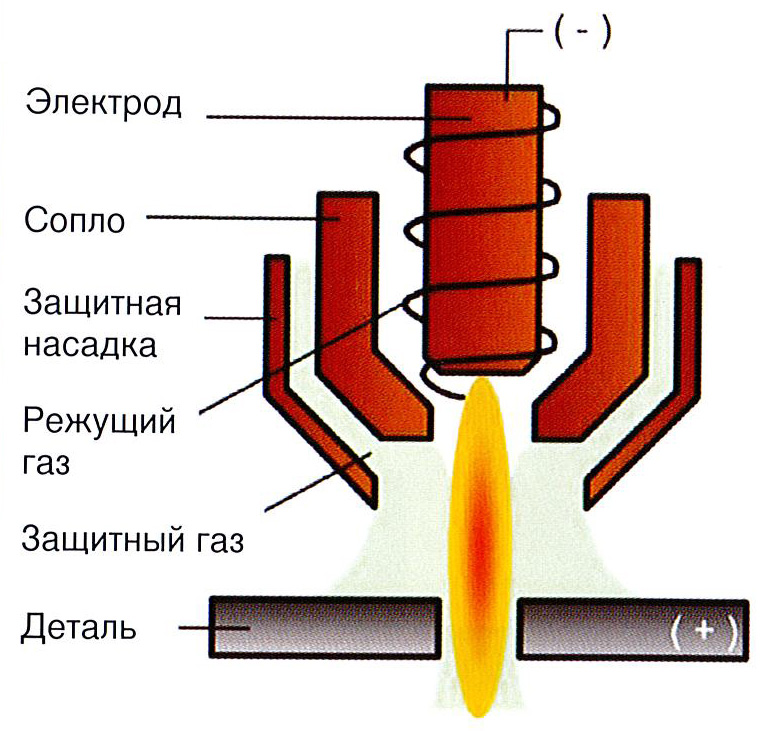

Описанный выше способ плазменной резки называется «резка плазменной струей» — и именно этот метод мы используем при выполнении ваших заказов. Существует также способ плазменно-дуговой резки, при котором обрабатываемый материал также включается в электрический контур и становится частью дуги (вместо одного из электродов), однако он требует однозначной электропроводимости материала.

Виды плазменной резки

Можно выделить несколько разновидностей плазменной резки в зависимости от среды, в которой она проводится.

- простая плазменная резка – резка с помощью воздуха, кислорода или азота и электрической дуги (под этот тип подходит описание процедуры плазменной резки выше). Резка с использованием этих элементов (особенно воздуха и кислорода) является самым недорогим вариантом раскроя металла, однако показывает хорошие результаты.

Специалисты нашей компанией пользуются именно этим способом резки и предоставляют вам отлично обработанные металлические листы.

Специалисты нашей компанией пользуются именно этим способом резки и предоставляют вам отлично обработанные металлические листы. - резка с вторичной защитной средой или впрыскиванием воды – используется в сложных случаях и является значительно более дорогостоящим (так как необходимо специализированное оборудование). Для защиты места реза от окружающих воздействий вокруг плазменной струи создается защитная среда с помощью специальных газов (аргон, водород), что повышает скорость и качество резки, а также предохраняет машину от преждевременного износа деталей. Впрыскивание воды охлаждает сопло и изделие, не позволяя аппарату перегреваться и дополнительно улучшая точность кромки реза.

Какие материалы можно раскроить с помощью плазменной резки?

Плазменная резка металла универсальна – ей поддается большинство существующих металлов, и в этом огромное преимущество данной технологии. Плазменная струя способна справиться с легированной и нержавеющей сталью, цветными и черными металлами – чугуном, бронзой, медью, латунью, алюминием, титаном и всевозможными сплавами из них. Вы можете заказать у нас резку практически любых металлоконструкций и получите качественные детали.

Вы можете заказать у нас резку практически любых металлоконструкций и получите качественные детали.

Практически единственное требование к разрезаемому материалу – теплопроводность и ее корректное соотношение с толщиной листа материала. Чем больше теплопроводность, тем меньше толщину листа может раскроить плазменный станок. Если работать с толстой заготовкой высокой теплопроводности, то не успеет материал прожечься насквозь, как начнет плавиться.

Обратим внимание, что при работе методом плазменной струи (который используют наши мастера) материалы не обязательно должны обладать электропроводностью. Таким образом, спектр требований к материалу весьма мал.

Преимущества плазменной резки металла – филигранно, быстро и недорого

Итак, чем же резка металла плазмой столь хороша, что мы посвятили ей всю нашу деятельность и советуем ее для раскроя любого металла практически в любой ситуации?

- еще раз – плазменной резке «по плечу» металлы любого происхождения, даже сложные для обработки

- высокая по сравнению с газовой резкой скорость работы и общая производительность.

Это отлично экономит время и позволяет нам крайне быстро выполнять ваши заказы. Почитайте отзывы – все клиенты как один остаются довольны оперативностью нашей работы!

Это отлично экономит время и позволяет нам крайне быстро выполнять ваши заказы. Почитайте отзывы – все клиенты как один остаются довольны оперативностью нашей работы! - отличное качество работы – минимальная ширина реза, идеальная точность, чистые кромки без наплывов и окалины. По качеству реза плазменный станок можно сравнить с лазерным, однако первый существенно выигрывает в ценовой категории – а значит, и стоимость такого раскроя будет куда дешевле.

- минимальная зона термического воздействия (плазма действует точечно), а потому совсем незначительные и незаметные тепловые деформации вырезанных деталей

- широкий разброс по ширине материалов, поддающейся плазменной резке. С помощью плазмореза возможно раскроить металл габаритами до 2000*6000 мм (ширина*длина), толщина листа – от 0,5 до 25 мм. Листы толщиной от 25 до 60 мм режутся этим же станком, но параллельно с плазменным устанавливается и работает газовый резак. Мало какой другой аппарат, кроме плазменного, способен резать столь тонкие и, наоборот, толстые листы металла.

При этом скорость и точность реза никоим образом не снижаются.

При этом скорость и точность реза никоим образом не снижаются. - с помощью плазменного резака возможно осуществлять филигранные резы абсолютно любой формы и сложности, в том числе, геометрические узоры и фигурную резку. Таким образом, резка плазмой дает простор для реализации любых творческих идей и замыслов, которые невозможно осуществить на другом аппарате.

- при резке плазмой возможно работа не только перпендикулярно к поверхности металла, но и под углом, что помогает работать с широкими листами металла

- вам не нужно заранее подготавливать материал к раскрою — резке легко поддается даже грязный, ржавый металл со старой краской

- прекрасная экономия времени благодаря тому, что перед работой не нужно предварительно нагревать металл (он нагреется в процессе), а после — рез и сам материал не нужно дополнительно обрабатывать, зачищать, ровнять: рез идеален сразу, а мы можем работать как конвейер

- с экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух

- технология плазменной резки значительно безопаснее для рабочих, чем другие способы

А есть ли недостатки?

Будем честны – не существует технологий с одними лишь плюсами..jpg) Каждый аппарат имеет определенные ограничения, но в случае плазменного станка их совсем немного и они, в основном, отражаются на нас, а не на наших заказчиках.

Каждый аппарат имеет определенные ограничения, но в случае плазменного станка их совсем немного и они, в основном, отражаются на нас, а не на наших заказчиках.

- некоторая дороговизна аппарата для плазменной резки по сравнению с тем же газовым резаком. В то же время плазменный аппарат существенно дешевле лазерного – а качество его работы практически не уступает последнему. Именно поэтому, а также благодаря существенной экономии времени и сил при работе на ЧПУ-станке, мы предлагаем вам вполне доступную цену плазменной резки.

- лимиты ширины материала пусть достаточно широкие, но все-таки существуют

- необходимость тщательного и своевременного обслуживания плазменного станка (мы скрупулезно следим за его исправностью)

- одновременно можно резать только одним резаком из одного аппарата. Впрочем, скорость даже одного резака высока, так что неудобств с этим мы не испытываем.

- есть лимит угла отклонения при резке металла

Приборы для плазменной резки

На сегодняшний день плазменные станки делятся на два основных подтипа: ручные и машинные.

- Ручные представляют собой компактные аппараты, которые держат на весу над металлопрокатом и ведут плазменную струю по линии реза. Из-за того, что аппарат все время находится в воздухе, достичь идеально ровного реза можно только с помощью присоединения к плазморезу специального упора. Производительность такого устройства невысока и подходит более всего для работы в частных хозяйствах, мастерских или на маленьких производствах.

- Машинные стационарные установки существенно варьируются по своей мощности и габаритам и могут быть консольного, шарнирного, портального типа. Безусловно, самым современным и эффективным считается однозначно станок ЧПУ – с числовым программным управлением. Они используются на крупных производствах и требуют минимального вмешательства оператора: умная система работает по заданной программе. Таким образом, удается снизить влияние человеческого фактора и значительно увеличить производительность. Для совершения фигурных и сложных резов в программу машины также вводятся заранее составленные схемы.

С помощью этих станков изготавливают элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

С помощью этих станков изготавливают элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Резка плазмой на ЧПУ станках имеет следующие преимущества:

- филигранное соблюдение всех заданных схем и идеальная точность реза

- низкое потребление электричества

- отсутствие производственных издержек

- требуется малое участие оператора

- высокая производительность

- возможность работы с широким диапазоном материалов различной толщины

- безопасность подобного аппарата – нет выхода газа, огня, использования газовых взрывоопасных баллонов

Именно с помощью данного аппарата мы осуществляем раскрой вашего металлопроката и резку металла любой сложности качественно и дешево. Обращайтесь к нам по контактному номеру телефона – и мы будем рады предоставить вам идеально вырезанные детали в самые кратчайшие сроки!

принцип работы, что им можно делать и как резать металл

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Содержание

- Конструкция

- Рабочий принцип

- Области применения

- Основные инструкции

- Заключение

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

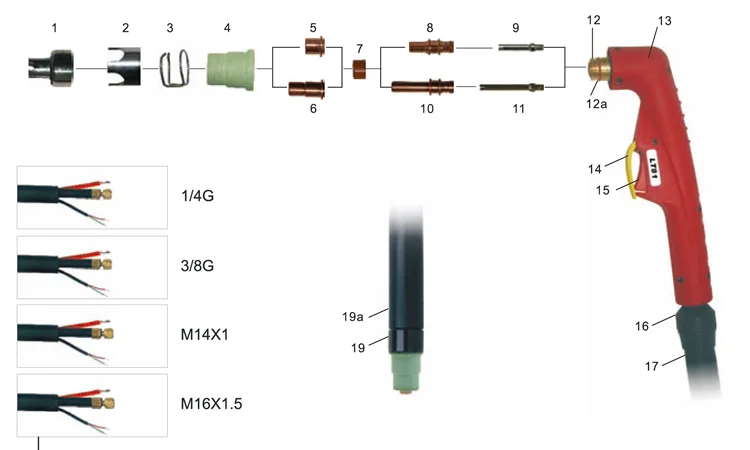

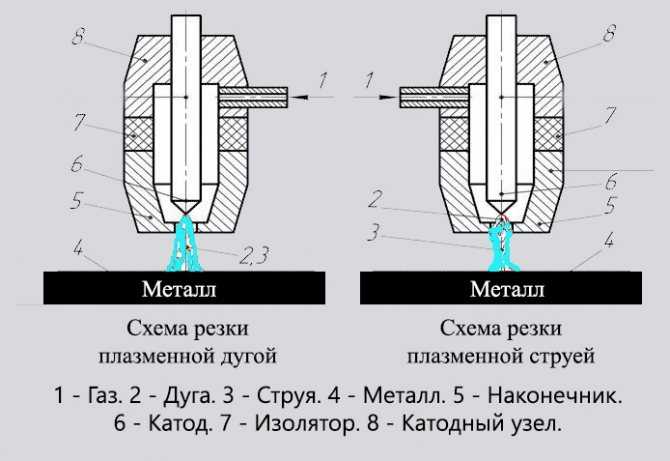

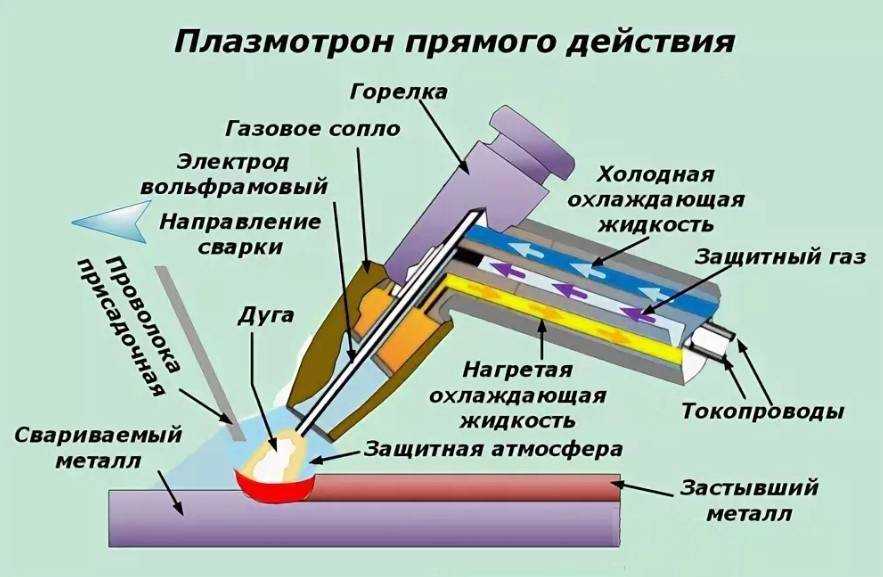

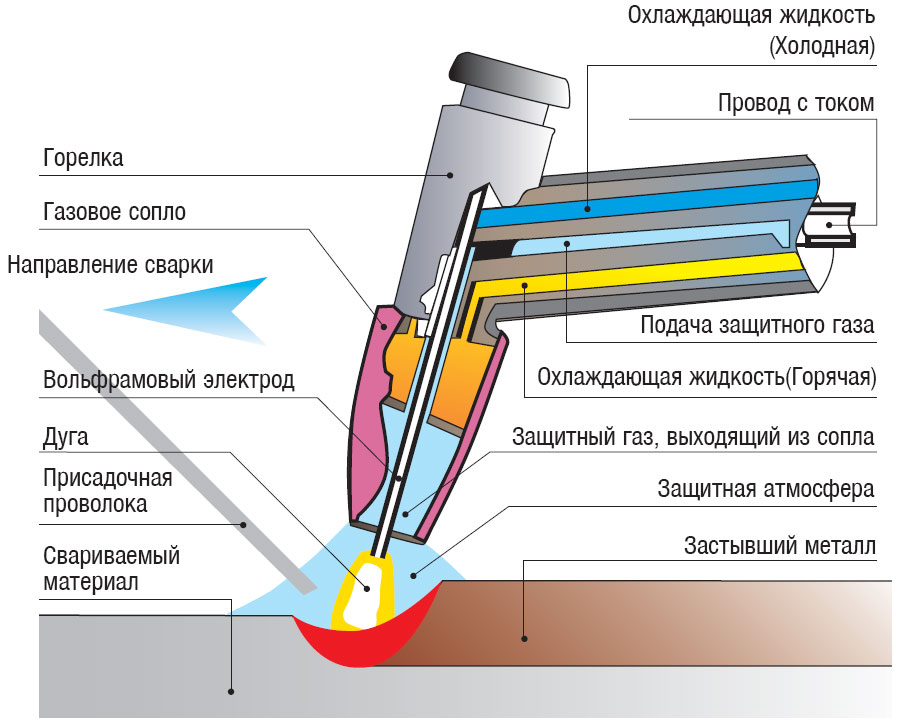

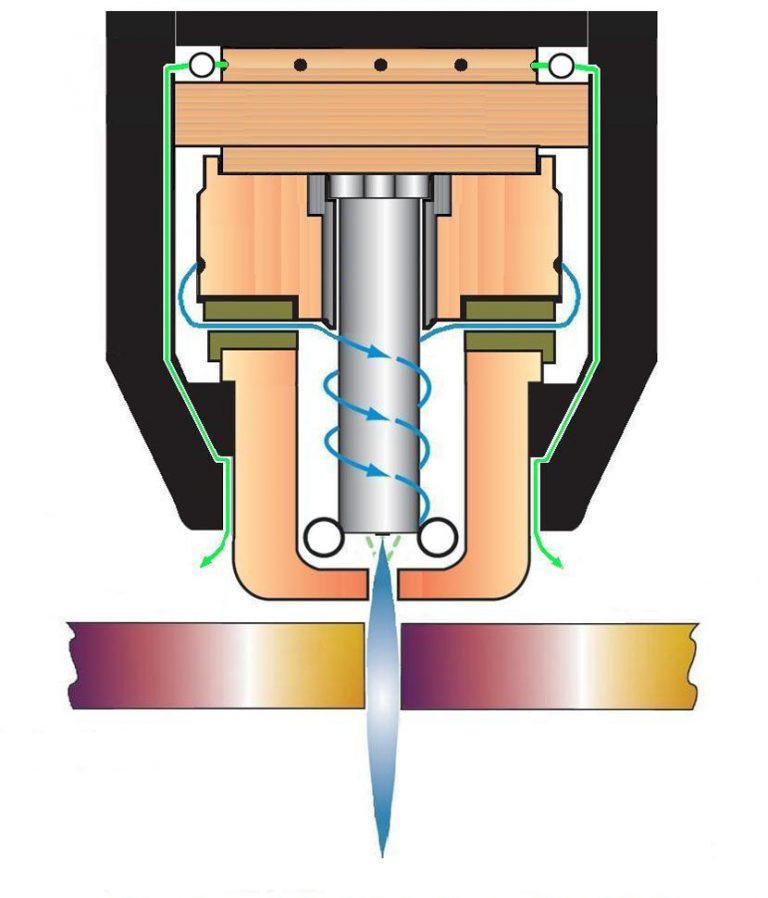

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

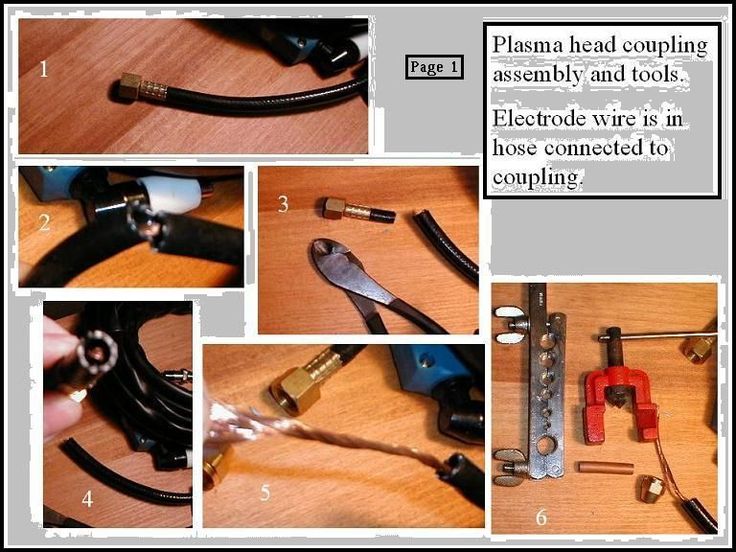

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Устройство плазменного резака

Плазменная резка — новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени. Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики — нужно разобраться с сутью процесса. Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Самодельный плазменный резак из сварочного аппарата

- Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

- Особенности плазмореза

- Статьи по теме

- Как работает и действует плазменный резак

- Собираем самодельный плазменный резак

- Как работает и действует плазменный резак

- Самодельный плазменный резак по металлу

- Устройство плазменного резака

- Плазморез своими руками из инвертора

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Плазменная резка, устройство плазмотрона

Самодельный плазменный резак из сварочного аппарата

Узнайте на этой странице все о плазменных резаках. Обзоры моделей смотрите по ссылкам в конце этой страницы. Плазменный резак плазмотрон входит в состав устройства под названием плазморез , которое осуществляет резку металлических и неметаллических заготовок при помощи плазмы.

Плазма — это поток высокотемператур ного ионизированного воздуха. Рассмотрим, как это работает. Принцип плазменной резки заключается в следующем. Плазмотрон создаёт поток высокотемператур ного ионизированного воздуха. В этих условиях электропроводнос ть воздуха ровна этому же параметру металлической заготовки.

Таким образом, воздух перестаёт быть изолятором и становится хорошим проводником электрического тока. В потоке воздуха формируется электрическая дуга, которая локально разогревает обрабатываемую заготовку: она плавится и появляется рез. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Плазмотрон является главным и основным узлом любого плазмореза. Схема подключения плазмотрона приведена на рисунке. Сопло — это оснастка плазмотрона, которая формирует струю плазмы.

Струя, вырываясь из отверстия сопла, разрезает обрабатываемую заготовку. Для формирования струи в теле сопла имеется особой формы специально спрофилированный закрытый канал. Газы, проходя через него, разгоняются до необходимой скорости в нужном для реза направлении. Другими словами, сопло сжимает струю: чем выше её концентрация, тем более высокая скорость резки и лучше качество реза кромки не требуют дополнительной обработки.

Сопло является сменной оснасткой плазмотрона, т. В результате уменьшается скорость и качество раскроя:. В этом случае возникает необходимость замены сопла. Электрод, охладитель и колпачок объединены в электродный узел плазмотрона. Его схема представлена на рисунке. Катод, состоящий из вставки и корпуса, создаёт электрическую дугу. Нагрев приводит к быстрому разрушению вставки. Ширина плазменного реза плазмотрона зависит от многих параметров.

Катод, состоящий из вставки и корпуса, создаёт электрическую дугу. Нагрев приводит к быстрому разрушению вставки. Ширина плазменного реза плазмотрона зависит от многих параметров.

Ориентировочные значения приведены в таблице. Принцип действия плазменного резака Физические принципы плазменного раскроя подробно рассматривались на нашем сайте. Принцип действия плазменного резака Физические основы плазменной резки различных материалов неоднократно рассматривались на нашем сайте. Принцип действия плазменного резака Физические основы плазменной резки различных материалов мы неоднократно рассматривали на нашем сайте. Вот некоторые из статей, в которых рассматриваются эти вопросы и рассказывается о Плазменная установка состоит из источника питания и плазмотрона.

Для соединения с компрессором используется кабель-шланговый пакет. Рассмотрим один из главных составляющих аппарата — плазмотрон резак. Устройство плазмотрона Под резаком подразумевается плазмотрон. Это устройство, которое подключается к источнику тока, и в процессе резки образует плазму.

Состоит оно из следующих основных узлов: системы газо- и Плазменная резка и сварка. Плазменный резак Плазменный резак плазмотрон входит в состав устройства под названием плазморез , которое осуществляет резку металлических и неметаллических заготовок при помощи плазмы.

Принцип работы Принцип плазменной резки заключается в следующем. Конструкция плазмореза Составные части плазмореза наглядно показаны на рисунке. Устройство состоит из нескольких блоков: — источник электропитания ; — плазмотрон ; — компрессор. Плазмотрон Плазмотрон является главным и основным узлом любого плазмореза. Конструкция плазмотрона состоит из следующих узлов: -электрод; -сопло; -охладитель; -колпачок. Сопло Сопло является важнейшим элементом конструкции плазмотрона.

В результате уменьшается скорость и качество раскроя: -ухудшается чистота реза; -ширина реза возрастает. Электрод, охладитель и колпачок Электрод, охладитель и колпачок объединены в электродный узел плазмотрона. Электродный узел плазмотрона состоит из следующих функциональных составляющих: -электрод в электрической схеме служит катодом ; -несущий корпус с каналами для охладителя охлаждающей воды и т.

Устройство плазменного резака Плазменная установка состоит из источника питания и плазмотрона. Оборудование Станки Своими руками Карта сайта Ремонт аппаратов плазменной резки.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

Плазменная установка состоит из источника питания и плазмотрона. Для соединения с компрессором используется кабель-шланговый пакет. Рассмотрим один из главных составляющих аппарата — плазмотрон резак. Под резаком подразумевается плазмотрон. Это устройство, которое подключается к источнику тока, и в процессе резки образует плазму. Состоит оно из следующих основных узлов:.

Изобретение относится к устройству электрода для плазменных резаков. В электрододержателе или в удерживающем элементе для.

Особенности плазмореза

Резка металла — процедура с которой мы так или иначе сталкиваемся в строительстве, сантехнике, ремонте автомобилей, декоративной ковке и монтаже конструкций. Обычно, для резки используется ножовка по металлу или болгарка. Предлагаем вам обратить внимание на плазморез — сложный, но намного более удобный инструмент. В этой статье мы поговорим о видах плазморезов, их назначении, функциональных отличиях, а также расскажем, что такое циркуль для плазмореза и как с его помощью делать вырезы идеальной формы. Для начала давайте рассмотрим, как работает инверторный плазменный резак. В основе горелки — синтез плазмы. В специальном канале создается электрическая дуга, через которую под высоким давлением подается воздух. Воздух со скоростью до 3-х километров в секунду продувает плазму, и происходит ионизация воздушного потока.

Предлагаем вам обратить внимание на плазморез — сложный, но намного более удобный инструмент. В этой статье мы поговорим о видах плазморезов, их назначении, функциональных отличиях, а также расскажем, что такое циркуль для плазмореза и как с его помощью делать вырезы идеальной формы. Для начала давайте рассмотрим, как работает инверторный плазменный резак. В основе горелки — синтез плазмы. В специальном канале создается электрическая дуга, через которую под высоким давлением подается воздух. Воздух со скоростью до 3-х километров в секунду продувает плазму, и происходит ионизация воздушного потока.

Статьи по теме

Плазменные резаки в настоящее время зарекомендовали себя лучше, чем газовые аналоги. Оборудование отличается более высокой производительностью, а качество при этом не страдает. Плазменный резак — это рабочий орган аппарата плазменной резки. Также носит название плазматрон.

Плазма представляет собой очень сильно нагретый электропроводящий газ, состоящий из положительных и отрицательных ионов, электронов и возбужденных и нейтральных атомов и молекул.

Как работает и действует плазменный резак

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций. При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи.

Собираем самодельный плазменный резак

Назначение осциллятора — зажечь и стабилизировать сварочную дугу вне зависимости от условий сварки. Причем этот прибор одинаково эффективен на сварочных аппаратах как постоянного, так и переменного тока. Принцип действия основан на искровой генерации затухающих колебаний. Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт.

Причем этот прибор одинаково эффективен на сварочных аппаратах как постоянного, так и переменного тока. Принцип действия основан на искровой генерации затухающих колебаний. Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт.

Плазмотрон, собственно, и является главным элементом аппарата – плазменным резаком. Иногда по ошибке весь аппарат называют плазмотроном.

Как работает и действует плазменный резак

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести? Преимущества, которыми обладает плазморез, невозможно переоценить.

Самодельный плазменный резак по металлу

Аппарат плазменной резки является довольно востребованным оборудованием, позволяющим производить резку любых металлов во многих областях производства. Плазморезы используются не только на предприятиях. В последнее время они начали появляться и в домашних мастерских. Но, поскольку почти в каждой мастерской уже имеются сварочные аппараты, то будет разумнее не покупать готовый плазморез, а изготовить его из инвертора своими руками. Плазменный резак в некоторых случаях является незаменимым инструментом для обработки металлических изделий, поскольку температура плазмы, выходящей из его горелки, достигает тыс. Благодаря таким характеристикам сфера применения плазморезов довольно обширная:.

Обои — один из самых популярных материалов для внутренней отделки. Выделяют более

Устройство плазменного резака

Сегодня нет ничего значительно более традиционного, чем декоративная плитка Дымоход для камина: особенности установки Чтобы обеспечить качественную работу камина следует правильно установить в нем дымоход Пробковые обои: особенности интерьера Пробковые обои для стен — один из самых красивых и экологичных материалов, Технология плазменной резки крайне редко применяется в быту, зато в промышленной сфере получила очень широкое распространение. Благодаря тому, что с помощью плазмореза можно легко, быстро и качественно разрезать практически любой токопроводящий металл, а также другие материалы — камень и пластик, его используют в машиностроении, судостроении, коммунальной сфере, изготовлении рекламы, для ремонта техники и многого другого. Срез всегда получается ровным, аккуратным и красивым. Тех, кто только собрался освоить данную технологию, может интересовать резонный вопрос, что собой представляет аппарат плазменной резки, каков принцип его работы, а также какие разновидности плазморезов бывают и для чего используется каждый из них.

Благодаря тому, что с помощью плазмореза можно легко, быстро и качественно разрезать практически любой токопроводящий металл, а также другие материалы — камень и пластик, его используют в машиностроении, судостроении, коммунальной сфере, изготовлении рекламы, для ремонта техники и многого другого. Срез всегда получается ровным, аккуратным и красивым. Тех, кто только собрался освоить данную технологию, может интересовать резонный вопрос, что собой представляет аппарат плазменной резки, каков принцип его работы, а также какие разновидности плазморезов бывают и для чего используется каждый из них.

Плазморез своими руками из инвертора

Всё увереннее занимает своё место резка металла плазморезом в технологиях промышленных предприятий и строительных объектов. Ведь с помощью плазменного резака можно получить резы мелких и крупных заготовок из металла высокого качества за короткое время. Это оптимизирует многие производственные процессы, повышает производительность труда рабочих.

Как работает плазменный резак?

Вес Роуз

Плазменные резаки работают , посылая сжатый газ, такой как азот, аргон или кислород, через небольшой канал . В центре этого канала вы найдете отрицательно заряженный электрод. Когда вы подаете питание на отрицательный электрод и прикасаетесь наконечником сопла к металлу, соединение создает цепь.

Как на самом деле работает плазменный резак?

Горелки для плазменной резки обычно используйте медное сопло, чтобы сузить газовый поток с проходящей через него дугой . Эта дуга перескакивает с электрода в горелке на что-то еще — обычно на разрезаемый проводящий материал. Это «перенесенная дуга».

Какой толщины металл может резать плазменный резак на 50 А?

Плазменный резак CUT-50, предназначенный для портативных ремонтных работ и использования в проектах малого бизнеса, режет листы толщиной 3/4 дюйма , а максимальная толщина отрыва составляет 1,0 дюйм. Тип: Воздушно-плазменный резак постоянного тока.

Использует ли плазменный резак сжатый воздух?

Плазменные резаки используют постоянное напряжение для нагрева сжатого воздуха до очень высокой температуры , при которой происходит ионизация атомов и создание «плазменной дуги». Он протекает через узкое отверстие режущего наконечника (обычно 0,9–1,5 мм) при температуре около 25 000–30 000 градусов по Фаренгейту.

Он протекает через узкое отверстие режущего наконечника (обычно 0,9–1,5 мм) при температуре около 25 000–30 000 градусов по Фаренгейту.

Нужен ли плазменной резке сжатый воздух?

Сжатый воздух – Наиболее часто используемым типом газа для плазменной резки является воздух . Универсальный и недорогой сжатый воздух хорошо подходит для резки с меньшим током и для большинства металлов — мягкой стали, нержавеющей стали и алюминия — от размеров калибра до толщины в один дюйм.

В чем недостаток плазменной резки?

К сожалению, плазменная резка имеет несколько недостатков. Большинство плазменных резаков не подходят для более толстых и плотных металлов . Мимолетная природа плазмы ограничивает их диапазон глубиной около одного дюйма.

Насколько малый размер может резать плазменный резак?

Что может резать плазменный резак. Для плазменной резки хорошо подходит любой вид металла, обладающий электропроводностью. Вы можете резать эти виды металла от листового металла толщиной 1-2 мм до 1-2 дюймов . Что-то толще будет сложно.

Что-то толще будет сложно.

Легко ли пользоваться плазменным резаком?

Использование плазменного резака очень удобно и достаточно просто . Преимущество заключается в том, что в металле можно выполнять вырезы произвольной формы, направляя фрезу. Поскольку эта машина работает, направляя плазму через создание цепи, необходим зажим заземления, как при сварке.

Почему на плазменном резаке должен быть фильтр осушителя воздуха?

В этом случае вам может понадобиться осушитель воздуха на вашем компрессоре для подачи чистого и сухого воздуха на плазменный резак . В свою очередь, сухой воздух, подаваемый на резак, повысит качество резки, снизит затраты на расходные материалы и защитит инвестиции от влаги.

Какой газ вы используете для плазменной резки?

Азот часто используется в плазменных системах с большим током и для резки материалов толщиной до 3 дюймов . Обеспечивает превосходное качество резки большинства материалов. Кислород используется, когда требуется механизированная резка высочайшего качества на углеродистой стали толщиной до 1-1/4 дюйма. Поверхность среза гладкая, окалина легко удаляется.

Кислород используется, когда требуется механизированная резка высочайшего качества на углеродистой стали толщиной до 1-1/4 дюйма. Поверхность среза гладкая, окалина легко удаляется.

Какое давление воздуха требуется для плазменной резки?

Чтобы быть точным, давление воздуха, необходимое для плазменной резки, составляет около 4-8 SCFM при 90-120 PSI . Это давление воздуха плазменной резки является обобщением для резки стали толщиной от 3/8″ до 7/8″.

Какой газ используется для плазменной резки?

Азот часто используется в плазменных системах с большим током и для резки материалов толщиной до 3 дюймов . Обеспечивает превосходное качество резки большинства материалов. Кислород используется, когда требуется механизированная резка высочайшего качества на углеродистой стали толщиной до 1-1/4 дюйма. Поверхность среза гладкая, окалина легко удаляется.

Плазменный резак какого размера мне нужен?

Выбор выходной мощности плазменного резака — Выходная мощность плазменного резака определяет, что он может разрезать . Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Видео

Другие статьи

Какие примеры защитного снаряжения?

Как работают автоматически затемняющиеся сварочные очки?

Что можно сварить лазерным сварочным аппаратом?

Как сохранить сварочный электрод сухим?

Каковы качества хороших сварных швов?

Уэс Роуз

Уэс Роуз — опытный сварщик с более чем 15-летним опытом. Он работал в различных областях сварки, в том числе в автомобилестроении, судостроении и строительстве. Он сертифицированный сварщик и выиграл несколько соревнований по сварке. Уэс увлечен обучением других сварке и любит делиться своими знаниями с другими.

Уэс увлечен обучением других сварке и любит делиться своими знаниями с другими.

Как выбрать воздушный компрессор для плазменной резки

Плазма — это перегретый ионизированный газ. В системе плазменной резки это можно представить как молнию внутри торнадо.

Электрический ток (молния) содержит огромное количество тепловой энергии. Газ (торнадо) ионизируется, регулирует дугу и сдувает расплавленный материал. Чтобы система плазменной резки работала оптимально, подача газа должна быть чистой, сухой и правильно отрегулированной. При использовании баллонного газа эти факторы относительно легко контролировать. Поскольку большинство современных систем плазменной резки используют воздух цеха для большинства процессов резки, в уравнение вводится больше переменных, что часто приводит к снижению производительности и срока службы расходных материалов, когда подача воздуха не идеальна.

Здесь мы обсудим три фактора, в наибольшей степени влияющие на производительность вашей системы плазменной резки, и как убедиться, что ваш торнадо не отстает от молнии.

Прежде чем мы сможем обсудить, что необходимо для дыхания плазменного резака, нам нужно понять конструкцию и работу воздушных компрессоров. Типичный воздушный компрессор состоит из компрессора с приводом от двигателя и резервуара для хранения. Размер резервуара для хранения будет представлен в галлонах или литрах, при этом переносные системы имеют резервуары размером от 1 галлона, а стационарные системы имеют резервуары на 100 галлонов или больше.

Пропускная способность является произведением выходного давления и размера резервуара. Чем выше заданное выходное давление, тем ниже будет пропускная способность. Важно, чтобы вы были уверены, что ваш компрессор может соответствовать требованиям по расходу вашей режущей системы, когда он настроен на требуемое выходное давление.

Настоятельно рекомендуется, чтобы воздушный компрессор вашего плазменного резака был предназначен для работы вашей системы плазменной резки. Если вы планируете одновременно использовать другие пневматические устройства, вам придется сложить вместе требования к расходу всех устройств, чтобы гарантировать, что ваш компрессор сможет работать без превышения рабочего цикла.

1. Давление

Давление — это сила сжатого воздуха, подаваемого на плазменный резак. Значение давления газа может быть представлено в фунтах на квадратный дюйм (psi), мегапаскалях (МПа) или барах.

Давление в системе воздушного компрессора задано заранее и обычно составляет от 100 до 135 фунтов на квадратный дюйм, а выходное давление регулируется с помощью регулятора давления. Давление на входе зависит от системы. Для небольшого ручного плазменного резака, работающего на токе 20–30 ампер, вам потребуется всего 80 фунтов на квадратный дюйм (5,5 бар). Для более крупных автоматизированных систем плазменной резки в диапазоне от 130 до 800 ампер может потребоваться давление 115 фунтов на кв. дюйм (8 бар) или более.

Большинство коммерческих промышленных воздушных компрессоров для плазменной резки могут создавать давление в этом диапазоне. Важно отметить, что входное давление в вашей системе плазменной резки будет ниже выходного давления вашего воздушного компрессора из-за перепадов давления между двумя точками, которые могут быть вызваны утечками или ограничениями, такими как фитинги меньшего размера или фильтрующие устройства.

Возможно, вам придется установить выходное давление вашего компрессора немного выше, чем давление на входе вашего плазменного резака, чтобы компенсировать перепады давления. Обратитесь к руководству оператора, чтобы определить оптимальное давление для вашей системы.

2. Поток

Поток – это скорость, с которой воздух подается на плазменный резак из воздушного компрессора.

Значение расхода может быть представлено в кубических футах в минуту (CFM или фут3/мин), стандартных кубических футах в минуту (SCFM), кубических футах в час (CFH или фут3/ч), стандартных кубических футах в час ( SCFH), литров в минуту (л/мин) или литров в час (л/ч). Пропускная способность системы сжатого воздуха во многом определяется размером резервуара.

Как правило, выбирайте компрессор с производительностью, по крайней мере, в 1,5 раза превышающей расход плазменного резака. Вы также должны убедиться, что используемый шланг или трубка рассчитаны на давление, которое будет выдерживать система, имеют достаточно большой диаметр, чтобы соответствовать требованиям к скорости потока, и не вызывают коррозии или образования избыточной влаги внутри линии.

Медь предпочтительнее стальных и алюминиевых труб. Для линий короче 75 футов следует использовать шланг или трубку диаметром 3/8 дюйма. Для линий длиннее 75 футов следует использовать шланг или трубку диаметром ½ дюйма. При использовании гибкого шланга следует следить за тем, чтобы шланг не был пережат или перекручен.

Размер отверстия всех используемых фитингов должен соответствовать внутреннему диаметру шланга или трубки. Требования к скорости потока также различаются в зависимости от системы, и вам потребуется от 3,5 стандартных кубических футов в минуту (99 л/мин) до 6,7 стандартных кубических футов в минуту (189 л/мин) в зависимости от требований вашей системы.

3. Фильтрация

В то время как давление на входе и скорость потока различаются в зависимости от системы, требования к фильтрации не меняются. На поверхностном уровне может показаться, что это делает фильтрацию самой простой переменной для учета.

По правде говоря, фильтрация — самый большой гремлин во многих системах подачи воздуха. Это часто неправильно понимают, и операторы предполагают, что, поскольку они вложили средства в надлежащее фильтрующее оборудование, у них не может быть проблем с фильтрацией.

Это часто неправильно понимают, и операторы предполагают, что, поскольку они вложили средства в надлежащее фильтрующее оборудование, у них не может быть проблем с фильтрацией.

Конструкция и компоновка системы сжатого воздуха могут иметь большое влияние на количество влаги, попадающей в систему, и на то, куда она попадает. Гравитация может быть вашим другом или врагом в этом отношении. Устройства фильтрации воздуха должны использоваться для удаления воды, масла и мусора из системы подачи воздуха и должны располагаться как можно ближе к системе плазменной резки.

В большинстве случаев достаточно обычного коалесцирующего фильтра с автоматическим сливом. При резке в условиях высокой влажности следует рассмотреть возможность использования осушителя с охлаждением воздуха.

Потратив время на обеспечение надлежащей подачи чистого сухого воздуха в систему плазменной резки, вы получите лучшее качество резки, сократите время простоя и продлите срок службы расходных материалов. Если вам нужна помощь в выборе подходящего воздушного компрессора или компонентов воздушной системы, обратитесь за помощью к местному поставщику!

Если вам нужна помощь в выборе подходящего воздушного компрессора или компонентов воздушной системы, обратитесь за помощью к местному поставщику!

Если вы хотите узнать больше о плазменной резке, прочитайте наш блог, в котором подробно рассказывается, как правильно заменить расходные детали для плазменной резки с ЧПУ.

Как использовать плазменный резак — подробное руководство для начинающих

Перейти к содержимому

Как использовать плазменный резак — подробное руководство для начинающихDylan2020-04-03T19:54:36+00:00

Если у вас никогда раньше не было плазменного резака, то весь процесс покупки станка и его первого использования может оказаться сложным. В этом руководстве мы расскажем о некоторых основных характеристиках, на которые следует обращать внимание при покупке. плазменный резак, чтобы гарантировать, что вы получите машину, которой вы будете довольны в долгосрочной перспективе. Во-вторых, мы проведем вас через весь процесс извлечения машины из коробки и безопасного выполнения первого разреза. Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0163 Отзывы стр.

Если вы уже знакомы с основами плазменной резки и нуждаетесь в руководстве покупателя, ознакомьтесь с нашими 9Плазменный резак 0163 Отзывы стр.

Отказ от ответственности: Это руководство предназначено только для образовательных целей. Пожалуйста, прочитайте всю документацию и требования безопасности для вашей конкретной машины перед ее использованием.

Что такое плазменный резак?

Плазменный резак — это машина, которую обычно можно найти в мастерских по изготовлению металлоконструкций, которая позволяет пользователю резать металл любым удобным для него способом. Это машина, которая получает входную мощность (110 В или 220 В) и обрабатывает ее через машину таким образом, что позволяет вам резать практически любой тип металла с помощью горелки машины, чтобы делать очень точные разрезы. Этот аппарат настолько полезен, что многие люди сравнивают его с хорошим сварочным аппаратом. Как только он у вас появится, вы будете корить себя за то, что не купите его раньше. Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Плазменные резаки дают вам возможность посмотреть на любой кусок металла и безопасно разрезать его по своему вкусу. Плазменный резак для металлообработки такой же, как бензопила для рубки деревьев. Конечно, вы можете использовать другие инструменты для выполнения работы, но плазменный резак делает это намного лучше.

Сколько мне нужно потратить на плазменный резак?

На рынке плазменной резки более высокая цена за станок известной марки означает получение станка с высокой производительностью, долговечностью, поддержкой производителя и качеством резки. Честно говоря, есть несколько дешевых станков, которые могут делать очень впечатляющие пропилы на толстой низкоуглеродистой стали толщиной 1/2 дюйма, но вопрос в том, как долго они будут делать эти пропилы, пока один из дешевых компонентов станка не сломается? Если вы предпочитаете такие известные бренды, как Miller, Hypertherm и Lincoln, вы можете быть уверены в том, что ваша машина прослужит вам много лет даже при интенсивном использовании.

При этом не все ищут машину профессионального уровня, и есть много недорогих альтернатив, которые могут быть очень выгодными. Если вы любитель выходного дня, который просто хочет добавить базовый плазменный резак в свой магазин с ограниченным бюджетом, то есть много отличных вариантов менее чем за 1000 долларов. Ознакомьтесь с нашими руководствами ниже, чтобы узнать, какие машины мы рекомендуем.

- Лучшие плазменные резаки до 300, 500, 700, 1000, 1500 и 2000 долларов

- Лучшие плазменные резаки до 500 долларов

Какую машину лучше всего купить за свои деньги?

Мы считаем, что Hypertherm и Miller обеспечивают максимальную отдачу от затраченных средств. Обе компании предлагают плазменные резаки, которые качественно изготовлены, имеют большую доступность деталей и отличную производительность. Это машины, которые будут стоить вам немного денег авансом, но со временем окупятся надежностью. Вот три машины, которые мы рекомендуем всем остальным.

Powermax 45

Проверить цену на Amazon

Powermax45, безусловно, лучший плазменный резак, который можно найти менее чем за 2000 долларов. Это машина профессиональной серии, изготовленная компанией, известной своей долговечностью, производительностью и отличной поддержкой клиентов. Эта машина создана для людей, которые хотят приобрести лучшую полнофункциональную машину в своем классе.

Очень мощный – резка стали толщиной до 1 1/8″.

Лучшая производительность на рынке. Период.

Сделано в Нью-Гемпшире, США.

Запасные части и расходные материалы будут доступны через много лет.

3 года гарантии на блок питания и 1 год гарантии на горелку.

0/10

Общий балл

Powermax 30

Проверить цену на Amazon Рабочее пространство. При весе всего 22 фунта это отличный портативный плазменный резак, который поставляется со всем необходимым для начала работы прямо из коробки.

Возможность резки 5/8″ при 220 В и 1/2″ при 120 В.

Поставляется с очками, перчатками и переходниками для шнура.

3 года гарантии на блок питания и 1 год гарантии на горелку.

Сделано в Нью-Гемпшире, США. Цена на Amazon С точки зрения качества, Miller производит одни из лучших машин наряду с Hypertherm. Эта машина стоит каждого доллара, который они за нее берут, и ее любят многие профессионалы.

Изготовлено одним из лучших производителей машин.

Оба 220В и 120В. Поставляется с адаптером шнура для обоих, чтобы соответствовать различным моделям вилок.

Большая доступность запчастей от Miller, а также других брендов.

0/10

Общая оценка

Нужен ли мне плазменный резак со встроенным воздушным компрессором?

Некоторые плазменные резаки оснащены встроенными воздушными компрессорами, которые снабжают машину воздухом во время резки.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.

Эти типы машин предназначены для пользователей, которым нужна мобильная машина, которая может резать в местах, где нет воздушного компрессора. При этом эти машины обычно маломощны и намного дороже. Мы рекомендуем брать одну из этих машин только в том случае, если вам действительно нужна эта функция мобильности. В противном случае держитесь подальше от них и используйте свои дополнительные деньги, чтобы купить компрессор для своего магазина, если у вас его нет.- Лучшие плазменные резаки со встроенными компрессорами

Что означает вспомогательная дуга? Мне это нужно?

Почти все качественные плазменные резаки имеют так называемую пилотную дугу. Это означает, что вы можете сделать разрез с помощью резака плазменного резака, не касаясь кончиком резака металла. Как правило, при использовании аппарата с пилотной дугой вы держите кончик резака едва касающимся металла, что обеспечивает более гладкую резку и увеличивает срок службы расходных материалов вашего резака.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Эта функция также значительно упрощает резку просечно-вытяжной стали.

Машины без вспомогательной дуги, как правило, дешевле и требуют, чтобы вы коснулись кончиком горелки куска металла, чтобы сделать разрез. Это действительно может сильно повлиять на ваши расходные материалы и в долгосрочной перспективе не стоит сэкономленных лишних денег. Мы рекомендуем вам вкладывать деньги только в машину с поддержкой Pilot Arc.Что такое расходные материалы? Как часто мне придется их заменять?

Расходные материалы — это детали вашего плазменного резака, которые со временем изнашиваются после выполнения многочисленных разрезов. На вашем резаке есть различные типы расходных деталей, таких как экраны, дефлекторы, стопорные колпачки, сопла, электроды и завихрители. Каждый из этих компонентов имеет различный срок службы в зависимости от того, как вы используете свою машину. К счастью, производители продают комплекты расходных материалов со всеми необходимыми деталями в одной удобной упаковке.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.

Вы просто разбираете сопло своего резака, заменяете изношенную деталь и возвращаетесь к работе. Разборка очень проста. Эти комплекты расходных материалов включают правильное количество каждой детали в зависимости от того, что изнашивается быстрее всего. Обычно эти комплекты стоят около 125 долларов и позволяют среднему воину выходного дня работать в течение 8-14 месяцев в зависимости от того, как часто он использует свою машину.Какое защитное оборудование необходимо для использования плазменной резки?

Когда дело доходит до работы с плазменным резаком, важно знать, что этот аппарат может привести к серьезным травмам при неправильном использовании. Тем не менее, при наличии основных средств защиты и правил техники безопасности плазменный резак является безопасным инструментом.

Рекомендуемое защитное снаряжение

- Плазменный шлем для защиты глаз и лица

- Сварочная шапка для защиты волос от искр

- Жилет сварщика для защиты рук и туловища

- Сварочные перчатки для защиты рук

- Джинсовый комплект для защиты ног (отличная идея — сшить из кожи ноги)

- Ботинки со шнуровкой и шнуровкой для защиты ног от искр и падающих кусков металла (мы рекомендуем стальной носок с тугой шнуровкой, чтобы металл не упал внутрь ботинка).

- Огнетушитель

При резке металла большая часть всех искр и расплавленного металла будет лететь в пол. Однако, когда вы впервые начинаете резку, всегда есть шанс, что металл будет распыляться вверх до тех пор, пока плазма полностью не пробьет кусок металла, который вы режете. Люди обычно называют это «ответным ударом». Обычно это происходит с более толстым металлом и происходит только на долю секунды. Тем не менее, искры по-прежнему достаточно велики, чтобы вызвать ожоги через одежду и голову. Вот почему оборудование для обеспечения безопасности очень важно.

Сапоги со стальным носком также настоятельно рекомендуются, если вы будете резать тяжелые секции металла. Вы всегда должны быть в курсе того, куда упадет металл после того, как вы сделаете разрез, чтобы предотвратить травмы и ожоги. Однако, как и в случае с большинством инструментов, иногда другие факторы отвлекают нас от запоминания этого, и случаются несчастные случаи. Мои ботинки со стальным носком несколько раз спасали меня от подобных ситуаций.

Теперь я знаю, что некоторые из вас, читающие это, являются рабочими, которые будут смеяться над половиной вещей в этом списке и думать: «Мне все это не нужно. Просто дай мне шлем и перчатки. Ну, это был я, когда только начинал. И угадайте, что после того, как капающая горячая сталь упала, мои развязанные ботинки обожгли мою ногу, мои чертовы волосы почти загорелись, дыры насквозь 90% моих рабочих рубашек из-за искр и металлических частей, падающих и разбивающих мои пальцы ног. Я узнал, что использование этого защитного оборудования стоит каждой копейки. Так что делайте как хотите, но, на мой взгляд, оборудование для обеспечения безопасности стоит каждой копейки. И помните, НИКОГДА не режьте без защиты глаз.

- Лучший шлем для сварки и плазменной резки

О каких опасностях следует помнить?

Повреждение глаз

Защита глаз обязательна. Приобретите себе хороший плазменный шлем. Я рекомендую полностью экранированный шлем вместо очков просто потому, что получить удар металлической искрой по лицу — отстой.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.

Мне также нравится иметь возможность откинуть шлем, пока я не режусь. Помните, что эти машины могут серьезно повредить ваши глаза, если вы не используете средства защиты глаз. Также убедитесь, что если ваши приятели в вашем магазине помогают вам, у них также есть защитные очки, если они смотрят, как вы режете.Легковоспламеняющиеся жидкости/предметы вокруг зоны резки

Это ОГРОМНАЯ проблема. Многие люди работают в гаражах, забитых предметами и химикатами, которые мы храним вокруг нашего верстака. Это могут быть такие вещи, как очиститель тормозов, масло, бензин, очиститель карбюратора, запасные тряпки и т. д. Все эти вещи очень опасны. Непрерывные искры подожгут эти вещи, и вы даже не заметите, как они горят, когда будете резать в маске. Пожалуйста, отнеситесь к этому очень серьезно, так как это серьезная угроза. Убедитесь, что у вас есть чистое место для резки, на котором нет легковоспламеняющихся предметов, и на всякий случай имейте огнетушитель.

Падение кусков металла

Мы уже говорили об этом, но будьте осторожны, куда упадут куски металла, когда будете делать разрезы.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.

Следите за тем, чтобы тяжелые куски металла не ударяли вас по ногам, ступням или линии плазменного резака.Обращение с металлом после резки

Многие новички не осознают, что металл после резки очень горячий. Так что имейте в виду, что металл может обжечь вас даже через перчатки после того, как он был разрезан (особенно мелкие кусочки). Дайте ему время остыть, прежде чем брать его. Если вам нужно поднять его, пока он горячий, используйте пару тисков.

Какое оборудование мне нужно в моей мастерской для запуска плазменной резки?

Правильное подключение питания для вашей машины

Это может быть 110 В или 220 В в зависимости от вашей машины. Также вам нужно будет убедиться, что, если вы используете 220 В, вилка на машине соответствует розетке, которая у вас есть.

Воздушный компрессор

Для работы плазменной резки требуется воздушный компрессор (если он не встроен в вашу машину). Вам понадобится постоянное давление воздуха, чтобы делать разрезы.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.

Если у вас небольшой компрессор, вам, возможно, придется подождать между включениями, пока компрессор не наполнится.- Какой размер компрессора мне нужен для моего плазменного резака?

Фильтр влаги

Большинство пользователей используют фильтр влаги, который обеспечивает подачу чистого сухого воздуха в плазму от их компрессора. Это поможет увеличить срок службы вашей машины и рекомендуется. Обычно их можно купить примерно за 50 долларов.

- Лучший осушитель воздуха для плазменной резки

Точильный станок или проволочный круг

Если вы режете металл с краской, возможно, вы захотите отшлифовать поверхность вокруг порезов до голого металла. Краска может загореться во время резки и стать опасной. Хотя это не является обязательным, я обычно делаю это, потому что это увеличивает видимость моей линии разреза. Если я нарисую свою линию на краске, и она начнет гореть, я потеряю нарисованную линию разреза.

Как резать плазменным резаком?

- Включите воздушный компрессор и начните создавать давление воздуха

- Откройте окна в вашем магазине, чтобы проветрить воздух

- Очистите прилегающую территорию и убедитесь, что нет пожароопасных ситуаций

- Закрепите металл в тисках, на козлах или прикрепите к столу.

- Убедитесь, что отрезанный металл не ударит вас или ваш плазменный шнур при падении

- Очистите выбранную область разреза с помощью проволочного круга или шлифовального станка до чистого металла

- Нарисуйте линию разреза металлическим мелом или другим маркером

- Прикрепите заземляющий зажим плазменного резака к куску металла, который останется неподвижным после выполнения разреза

- Наденьте защитное снаряжение

- Подключите плазменный резак и воздушный шланг

- Дважды проверьте, что ваша машина получает питание и воздух

- Выровняйте свое тело на куске металла так, чтобы вы были дальше от искр, имели четкий обзор вашего пореза и были в безопасности от падения куска металла после его пореза.

- Дважды проверьте, можете ли вы перемещать плазменный резак по всему диапазону движения разреза без необходимости изменять его положение в середине разреза.

- Опустите плазменный колпак

- Слегка расположите плазменный резак над куском металла, чтобы по возможности предотвратить отдачу (это невозможно, если вы начинаете резать в середине куска металла)

- Нажмите переключатель или кнопку на резаке и сделайте разрез, используя медленные плавные движения

- Продолжайте резать, пока не услышите звук удара металла об пол

- Дайте металлу остыть, прежде чем поднимать его с земли (маленькие куски металла, как правило, намного горячее)

Заключение

Я надеюсь, что это руководство окажется полезным для всех вас. Я знаю, что получение нового инструмента — это увлекательно, и я хотел сделать руководство, чтобы люди могли начать работу как можно быстрее. Лично я считаю, что качественный плазменный резак является важным инструментом для любого, кто занимается производством металлов.

Сначала между соплом и электродом резака формируется и нагревается примерно до 5000-8000 градусов (Цельсий) так называемая промежуточная дуга.

Сначала между соплом и электродом резака формируется и нагревается примерно до 5000-8000 градусов (Цельсий) так называемая промежуточная дуга.