Плазменный резак принцип работы: Сторінку не знайдено

Содержание

Принцип работы плазменной резки

Как можно догадаться уже из названия, плазменная резка — это вид обработки металлов, когда в качестве режущего инструмента используется плазма. Такой подход позволяет быстро и качественно разрезать достаточно толстые металлические листы. Плазменная резка обладает целым рядом преимуществ перед другими способами резки и считается наиболее эффективным методом.

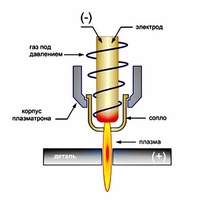

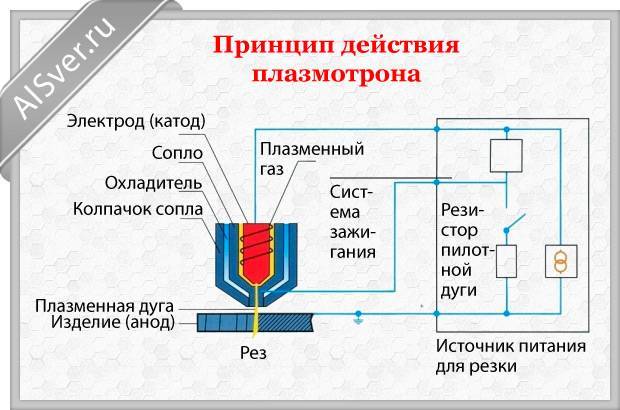

Принцип работы плазменной резки относительно прост. В резаке (плазматроне) создаётся электрическая дуга. Затем в сопло аппарата под давлением подаётся газ, который, под воздействием электрической дуги, превращается в струю плазмы с очень высокой температурой — 5000-8000 градусов по Цельсию и выше (температура и скорость струи меняются в зависимости от аппаратуры и стоящих задач). Плазма локально нагревает метал и заставляет его плавиться и даже испаряться в месте разреза, благодаря чему и обеспечивается резка. Расплавленный металл тут же отгоняется потоками воздуха, которые используются также и для охлаждения сопла. Технология обеспечивает узконаправленное расплавление исключительно в разрезаемой зоне, что гарантирует высокую точность разреза.

Технология обеспечивает узконаправленное расплавление исключительно в разрезаемой зоне, что гарантирует высокую точность разреза.

Обычно, если производится резка чёрных металлов, то в сопло подаётся обычный воздух или кислород. Если речь идёт о цветном металле или каком-либо сплаве, то могут использоваться азот, водород, аргон и другие газы или их смеси. Существуют также решения, в которых используется водяной пар — воздушно-плазменные резаки.

Что же касается толщины разреза, то в некоторых случаях она может достигать 150 мм — на этот показатель очень сильно влияет мощность используемого аппарата. Так, для того чтобы разрезать лист толщиной около 1 см, вам потребуется устройство с силой тока порядка 50 А. Чем мощнее устройство, тем с более толстым металлом оно способно справиться.

Плазменная резка отличается целым рядом преимуществ. Самое главное — можно быстро резать любые металлы и сплавы. При этом гарантируется высокая точность и чистота разреза, обеспечивается высокое качество поверхности. Также нет никаких ограничений по форме разреза, можно вырезать сложные фигуры. К числу достоинств следует отнести и большую безопасность, по сравнению с газовой резкой — ведь отсутствует необходимость в потенциально опасном баллоне со сжатым газом. Но нужно отметить, что если используется не воздух, а азот, то неизбежно образование вредных веществ.

Также нет никаких ограничений по форме разреза, можно вырезать сложные фигуры. К числу достоинств следует отнести и большую безопасность, по сравнению с газовой резкой — ведь отсутствует необходимость в потенциально опасном баллоне со сжатым газом. Но нужно отметить, что если используется не воздух, а азот, то неизбежно образование вредных веществ.

Что же касается недостатков, то к ним следует отнести достаточно высокую стоимость используемого оборудования, которое к тому же требует грамотного техобслуживания, а также шумность самого процесса, ведь скорость струи может даже превышать скорость звука. Поскольку технология требует обязательного наличия электричества, это накладывает некоторое ограничение на её использование — необходимо наличие соответствующей электрической сети.

Технические особенности

Важной частью любого аппарата для плазменной резки является его блок питания. Он превращает переменный ток в постоянный с напряжением до 400 В. Постоянный ток необходим для того, чтобы обеспечить стабильность плазменной дуги.

Вторая важная часть — это плазматрон, в котором и образуется плазма. Собственно говоря, это самая важная часть плазменного резака (или плазмореза). Более того, в некоторых случаях весь аппарат называют плазматроном, что не корректно. Сопло плазмотрона определяет назначение устройства и способ его использования.

Резак может быть оснащён собственным компрессором или требовать внешний. В первом случае обеспечивается большая мобильность и независимость от дополнительных приспособлений. Обычно такие устройства используются для решения несложных задач и применяются в небольших мастерских.

Если же резать нужно часто и много, да ещё и листы металла большой толщины, то без внешнего компрессора просто не обойтись. Только так можно будет обеспечить постоянный приток воздуха, необходимый для непрерывной работы устройства. Без хорошего компрессора качественная резка невозможна. Важно также, чтобы у компрессора был качественный фильтр для воздуха. Если в воздухе есть частички мусора, то это неизбежно скажется на качестве разреза.

Плазменные резаки могут быть трансформаторного или инверторного типов. Первые способны обеспечить разрезание металла большей толщины и отличаются надёжностью. Но они дороже и имеют громоздкие размеры. Чаще всего такое оборудование используется в промышленности.

Инверторы экономичнее, компактнее и отличаются лучшими показателями КПД (может быть выше на 30%, по сравнению с трансформаторными системами). Такой аппарат может иметь небольшие размеры и повышенную мобильность, благодаря чему появляется возможность эксплуатации в труднодоступных местах. Именно инвертеры применяются в быту и небольших мастерских.

Большинство имеющихся в продаже аппаратов для ручной резки относят к т.н. традиционным системам. Их вполне достаточно для решения большинства несложных задач. Существуют также и высокоточные системы плазменной резки, которые, как можно догадаться из названия, способны обеспечить резку повышенной точности. Естественно, что вторые решения отличаются также заметно большей стоимостью и используются на производстве.

Купить плазморез

Приобретая плазморез, следует обратить внимание на некоторые нюансы. Как мы уже отмечали ранее, чем выше мощность аппарата, тем больше толщина разрезаемого им металла. И если вам по большей части нет необходимости резать очень толстые листы, то нет смысла гнаться за мощностью. Тем более, что она заметно влияет на стоимость устройства.

Кстати, тут можно дать совет — при начале работы выставите максимальный ток, а затем опытным путём определите, какой ток необходим для металла имеющейся толщины. Не следует просто выставлять максимальный ток, поскольку это приводит к быстрому износу расходных материалов.

Обратите внимание, что при указании максимальной толщины разрезаемого металла, производители нередко немного «хитрят». Например, если заявлено, что максимальная толщина составляет 10 мм, то это означает, что только 7-8 мм из них придутся на «чистый» рез. Впрочем, некоторые производители приводят более подробную информацию относительно «чистого» и «грязного» резов.

Обязательно обратите внимание на продолжительность включения (ПВ) на максимальном токе. Данный параметр показывает, сколько в процентном отношении агрегат должен работать и сколько отдыхать. Например, если указано ПВ 30%, то это означает, что использовать плазморез можно без перерыва не более 3 минут, затем ему потребуется 7 минут отдыха (при 10-минутном цикле работы). У промышленных моделей ПВ может достигать 100%. Но в бытовых условиях время резки редко превышает 2-3 минуты, поэтому особо гнаться за высокими показателями не имеет смысла.

Что же касается скорости разрезания, то на этот параметр влияет множество различных показателей — толщина и тип металла, сила тока, опытность пользователя и т.п.

Технология плазменной резки металла

Для резки металлов используются различные технологии и оборудование, которые различаются между собой: перечнем обрабатываемых материалов, скоростью резки, максимальной толщиной разрезаемой детали, возможными линиями реза – прямолинейными, криволинейными, сложной конфигурации. Один из самых современных методов: резка плазмой – потоком высокотемпературного ионизированного газа.

Один из самых современных методов: резка плазмой – потоком высокотемпературного ионизированного газа.

Оборудование для плазменной резки

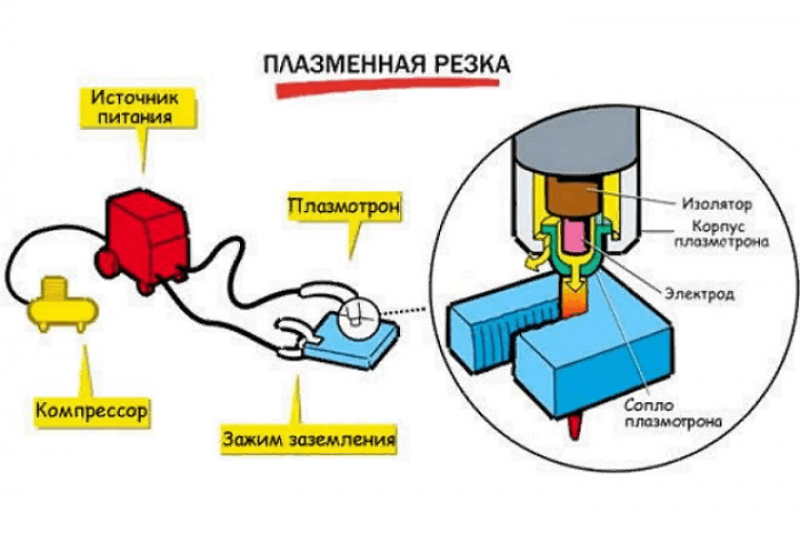

Технология плазменной резки осуществляется при помощи плазмореза, состоящего из нескольких компонентов.

Источник электропитания

Его функции выполняет трансформатор, устойчивый к скачкам напряжения в централизованной сети и позволяющий резать материалы значительной толщины, или инвертор. Существенный минус инвертора – небольшая глубина реза. Его плюсы – точность параметров выходного напряжения, стабильное горение дуги, высокий КПД, небольшие габариты и масса, что позволяет использовать аппарат в стесненных условиях.

Плазмотрон

Основной узел плазмореза – плазменный резак, с помощью которого осуществляется прямой или криволинейный, сквозной или поверхностный рез.

Компрессор

Компрессор обеспечивает тангенциальную подачу сжатого воздуха, который способствует размещению катодного пятна дуги точно по центру электрода.

Принцип работы оборудования для плазменной резки металла

Плазма представляет поток ионизированного газа, нагреваемого до температуры в несколько тысяч градусов. Основные этапы плазменной резки:

- После включения аппарата в работу образуется промежуточная дуга.

- В камеру плазмотрона, в которой уже присутствует промежуточная дуга, от компрессора подается сжатая газовая струя.

- Сжатый воздух нагревается до температур, при которых происходит его ионизация. В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон.

- В выходном отверстии скорость плазменной струи значительно увеличивается.

- Узконаправленная плазменная струя проплавляет материал точно по линии реза, незначительно нагревая близ расположенные области.

Резка осуществляется одним из способов:

- Рез косвенного действия (плазменная). Технология предназначена для работы с материалами с низкой электропроводностью или диэлектриками.

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом.

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом. - Рез прямого действия (плазменно-дуговая). Такой вариант подходит только для материалов с хорошими токопроводящими характеристиками. Дуга образуется между металлом и электродом. Плазменно-дуговая обработка позволяет осуществлять прямые и криволинейные резы, изготавливать отверстия или проемы, обрабатывать кромки поковок, резать трубы и фасонный прокат, обрабатывать литые заготовки.

Типы оборудования по мобильности – ручное, портальное, переносное.

Виды технологий плазменной резки в зависимости от среды

Обработка плазмой может осуществляться в следующих средах:

- атмосферного воздуха;

- защитного газа – аргона или водорода, который предотвращает влияние окружающей среды и повышает качество реза;

- воды, которая выполняет функции защитного газа и, одновременно, охлаждает компоненты резака.

Преимущества этого способа резки: возможность обрабатывать тугоплавкие и другие сложные в резке металлы, высокая скорость процесса, возможность осуществлять резы любой формы, хорошее качество реза, экологическая безопасность технологии.

Плазменный резак – работа, плюсы, минусы и применение

Содержание

Введение:

Плазменная резка – это один из популярных методов резки металлических материалов с использованием плазменной горелки. Плазменная горелка использует высокоскоростную струю плазмы, направленную на разрезаемый материал. Тепло от плазмы расплавляет металл, а высокоскоростная струя выдувает расплавленный металл из зоны реза, что обеспечивает точный и чистый рез.

Станки плазменной резки широко используются в различных отраслях промышленности, таких как производство, строительство и автомобилестроение.

Плазменный резак

Что такое плазменная резка?

Станок плазменной резки — это устройство, использующее плазменную горелку для резки металлических материалов. Плазменная горелка использует комбинацию сжатого газа и электрической дуги для создания высокотемпературной плазменной струи, которая расплавляет металл и прорезает его. Машина состоит из нескольких частей, включая источник питания, плазменный резак и контроллер.

Машина состоит из нескольких частей, включая источник питания, плазменный резак и контроллер.

Источник питания обеспечивает электрический ток для создания плазмы, а контроллер управляет потоком плазмы и скоростью резки. Станки плазменной резки бывают разных размеров и мощности, в зависимости от толщины разрезаемого материала.

Части машины плазменной резки

Машина плазменной резки состоит из нескольких частей, каждая из которых выполняет свою функцию. Ниже перечислены основные части станка плазменной резки:

1. Источник питания

Источник питания является сердцем станка плазменной резки. Он преобразует входную мощность в высокочастотную энергию, которая ионизирует газ и создает плазменную дугу. Источник питания также регулирует интенсивность дуги и обеспечивает стабильность плазменной дуги в процессе резки.

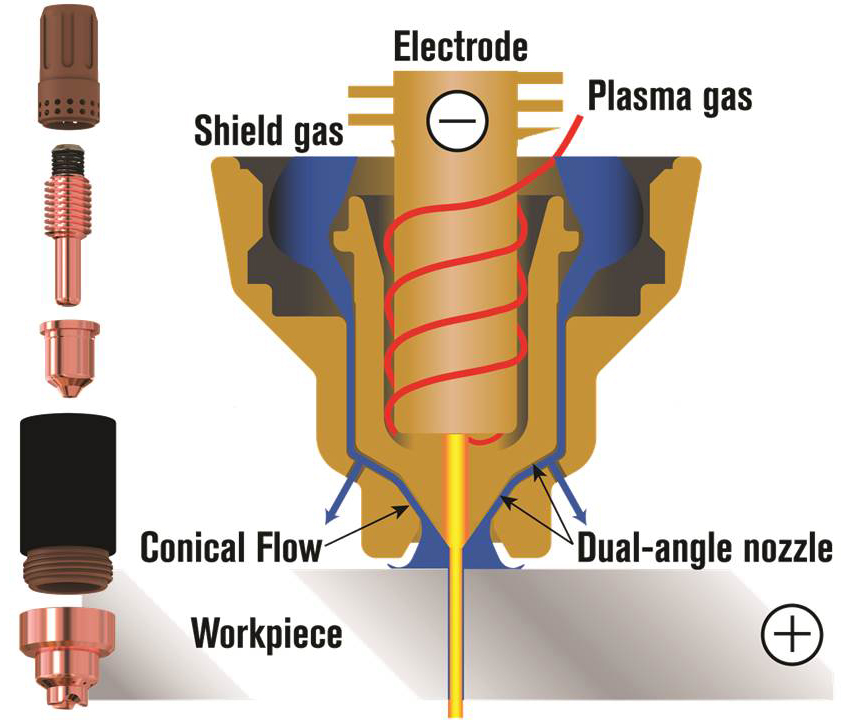

2. Плазменная горелка

Плазменная горелка представляет собой ручное устройство, которое подает плазменную дугу на разрезаемый металл. Он состоит из нескольких компонентов, включая электрод, сопло, завихритель и защитный колпачок. Электрод проводит ток, а сопло формирует плазменную дугу и направляет ее на разрезаемый металл.

Он состоит из нескольких компонентов, включая электрод, сопло, завихритель и защитный колпачок. Электрод проводит ток, а сопло формирует плазменную дугу и направляет ее на разрезаемый металл.

3. Газовая система

Газовая система обеспечивает рабочий газ для плазменной дуги, который обычно представляет собой комбинацию азота, кислорода и аргона. Газовая система также контролирует скорость потока газа, давление и чистоту, обеспечивая стабильность и эффективность плазменной дуги.

4. Система охлаждения

Машина плазменной резки выделяет много тепла, поэтому для предотвращения перегрева и обеспечения бесперебойной работы машины требуется система охлаждения. Система охлаждения обычно использует воду или воздух для отвода тепла, выделяемого в процессе резки.

5. Контроллер ЧПУ

В автоматических машинах плазменной резки для управления процессом резки используется контроллер с числовым программным управлением (ЧПУ). Контроллер ЧПУ считывает программу резки, которая содержит путь и параметры резки, и отправляет команды на машину плазменной резки для выполнения программы.

Работа станка плазменной резки

Работа станка плазменной резки состоит из нескольких этапов, включая настройку станка, подготовку металла и выполнение процесса резки. Ниже перечислены основные операции станка плазменной резки:

1. Настройка станка

Первым шагом является настройка станка плазменной резки. Это включает в себя подключение источника питания, газовой системы и системы охлаждения и обеспечение правильной работы всех компонентов.

2. Подготовка металла

Разрезаемый металл должен быть подготовлен перед процессом резки. Это включает в себя очистку поверхности от любых загрязнений, таких как ржавчина или краска, которые могут повлиять на качество реза.

3. Параметры резки

Параметры резки должны быть установлены перед процессом резки. Это включает в себя выбор соответствующего расхода газа, давления и чистоты, а также регулировку интенсивности и скорости плазменной дуги.

4. Процесс резки

Плазменная горелка используется для создания плазменной дуги, которая затем направляется на разрезаемый металл. Плазменная дуга плавит и прорезает металл, создавая чистый и точный разрез. В автоматических станках плазменной резки контроллер ЧПУ управляет процессом резки, следуя инструкциям программы резки.

Плазменная дуга плавит и прорезает металл, создавая чистый и точный разрез. В автоматических станках плазменной резки контроллер ЧПУ управляет процессом резки, следуя инструкциям программы резки.

Преимущества станков плазменной резки

1. Универсальность. Станки плазменной резки могут резать различные металлы, включая нержавеющую сталь, алюминий, медь и латунь, что делает их универсальным вариантом резки для многих отраслей промышленности.

2. Точность: машины плазменной резки обеспечивают высокую точность и аккуратность, что делает их идеальными для резки сложных форм и конструкций.

3. Скорость. Станки плазменной резки известны своей высокой скоростью резки, что позволяет сократить время производства и оборота.

4. Чистый рез: машины для плазменной резки обеспечивают чистый, гладкий рез с минимальным образованием шлака, что снижает потребность во вторичных чистовых процессах.

5. Эффективность. Машины плазменной резки энергоэффективны, потребляют меньше энергии, чем другие методы резки, что приводит к снижению эксплуатационных расходов.

Недостатки машин для плазменной резки

1. Ограниченная толщина: Машины для плазменной резки имеют ограничения по толщине и не подходят для резки материалов толще определенного диапазона.

2. Шум: Установки плазменной резки издают громкий шум во время работы, что может представлять опасность для слуха рабочих.

3. Первоначальная стоимость: машины плазменной резки имеют более высокую начальную стоимость по сравнению с другими методами резки, что может стать препятствием для выхода на рынок некоторых предприятий.

Применение машин для плазменной резки

1. Производство: Машины для плазменной резки обычно используются в обрабатывающей промышленности для резки металлических деталей для различных продуктов, таких как машины, бытовая техника и электроника.

2. Строительство. Станки плазменной резки используются в строительной отрасли для резки металлических компонентов зданий, мостов и других объектов инфраструктуры.

3. Автомобильная промышленность. Машины плазменной резки используются в автомобильной промышленности для резки металлических деталей транспортных средств, таких как рамы, выхлопные системы и панели кузова.

4. Художественно-декоративное искусство. Станки плазменной резки используются в художественно-декоративной промышленности для создания замысловатых рисунков и скульптур из металла.

Также ознакомьтесь с разницей между возобновляемыми и невозобновляемыми ресурсами

Плазменная резка – процедуры и методы | Сервисный центр резки металла

Сегодня на рынке существует несколько различных процедур плазменной резки, дающих различное качество реза. Каждая процедура имеет характерное применение. Какие процедуры для чего используются?

Методы плазменной резки

Плазменная резка металлов была разработана в 50-х годах прошлого века. С тех пор плазменная резка все больше и больше развивается благодаря новым методам и процессам плазменной резки. Каждая из процедур имеет свои преимущества и недостатки. Методы или процессы плазменной резки сводятся к:

Каждая из процедур имеет свои преимущества и недостатки. Методы или процессы плазменной резки сводятся к:

- Плазменная резка без вторичной среды

- Плазменная резка с наличием вторичного носителя

- Плазменная резка с зауженной дугой

- Плазменная резка без вторичного носителя

Процедура плазменной резки без вторичного носителя используется для:

- Ручная плазменная резка

- Заподлицо с плазменным резаком

- Плазменная резка листов меньшей толщины

- Резка меньшего количества деталей

- Меньше требований к качеству резки

Плазменная резка без использования вспомогательного газа чаще всего применяется в судостроении, где резке предшествует сварка. Кроме того, такой процесс плазменной резки применяется для стали или при автоматизированной (роботизированной) резке профилей. На практике такой процесс резки часто используется в сочетании с технологией ЧПУ.

Однако особенностью этого процесса резки является использование только одного газа, играющего двойную роль – охлаждающего и режущего. По такому принципу работает большинство ручных плазменных резаков из-за своей простоты. Что еще более важно, плазменная резка без вспомогательного газа применяется для металлов максимальной толщиной до 16 мм.

Плазменная резка под водой / Фото: © ECVV

Плазменная резка с наличием вторичного газа

Как и ранее описанный процесс плазменной резки, этот процесс также имеет типичные ситуации, в которых он используется, а именно:

- Сверление металла

- Начало плазменной резки

- Спрос на качественную резку

- Плазменная резка сеток

- Плазменная резка под водой

Особенность этой процедуры плазменной резки заключается в использовании специального сопла, которое служит для подачи вращающегося газа. Его основная роль заключается в защите плазмообразующего газа от потенциально вредного воздействия атмосферы (окружающей среды).

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом.

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом.