Плазморез принцип работы: Принцип работы плазмореза: какой выбрать

Содержание

Плазморез: принцип работы и преимущества

Во многих сферах промышленности и в строительстве применяется оборудование, которое не актуально в быту и в обычной жизни. Один из таких инструментов – плазморез. Для чего он нужен и как работает устройство?

Для начала стоит узнать, что представляет собой плазма. Это – пятое состояние вещества. Например, воздух можно привести в состояние плазмы путем нагрева газа до 300000С. Именно такое вещество используют при плазморезке металлоизделий.

Плазморез позволяет резать быстро и с минимальными погрешностями. Готовые изделия выходят без потеков и неровностей, следов окалины. Резать с использованием плазменного резака можно почти все виды металла – сталь, чугун, алюминий и пр. сплавы. Для кройки подходит сырье в различном состоянии – его нет необходимости очищать от краски или ржавчины.

Плазморез позволяет получить очень ровный и точный рез малого размера без отходов. При этом, деформация обрабатываемого металла настолько незначительна, что никак не сказывается на качестве изделия.

При помощи плазменного резака можно выполнять фигурные резы. Применение такого инструментария полностью безопасно при соблюдении правил эксплуатации.

Плазморез: принцип работы

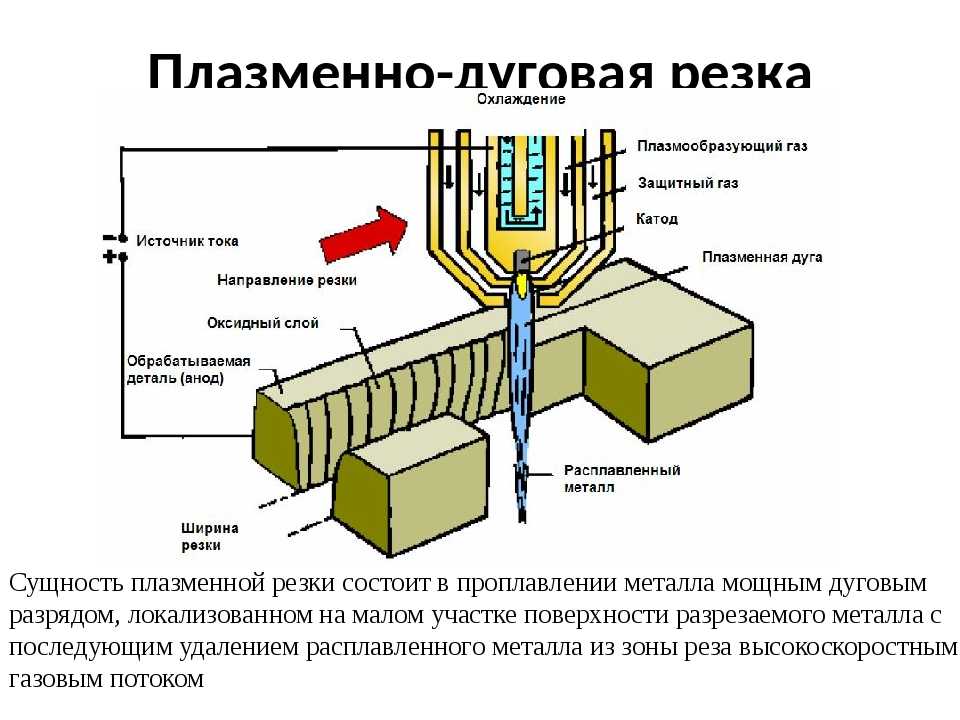

Разогретый до t 300000С воздух находится в активном, насыщенном ионами, виде, т.е. прекращает быть диэлектриком. Газ проводит ток, благодаря чему металл в зоне обработки расплавляется и происходит его выдув из реза.

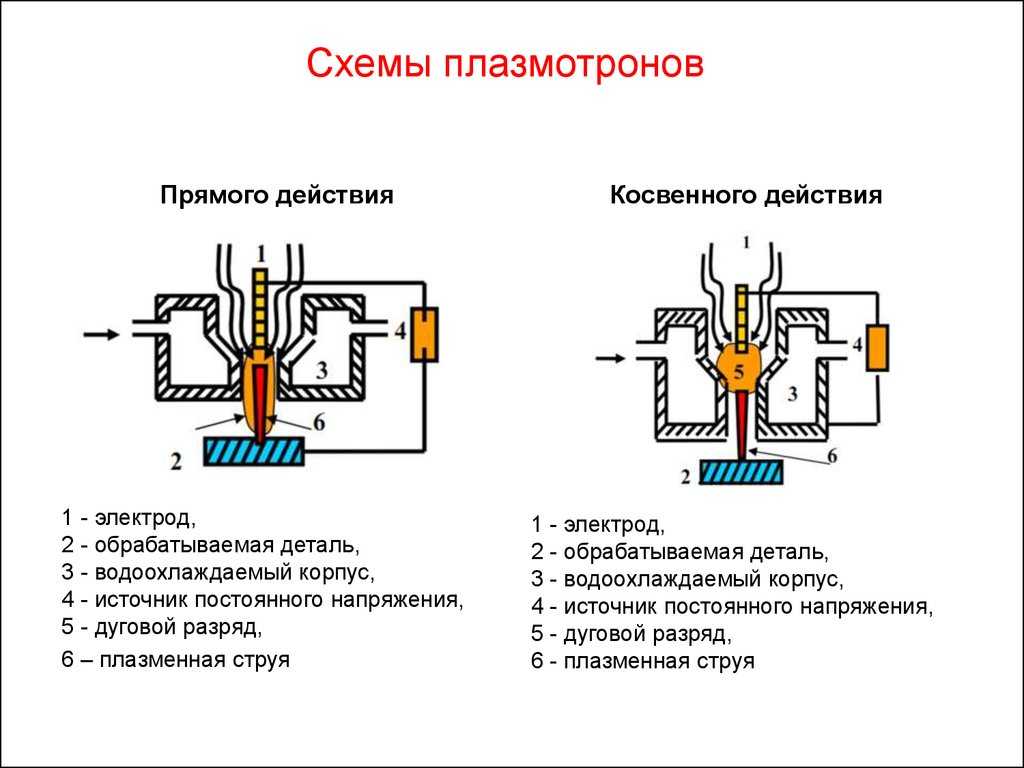

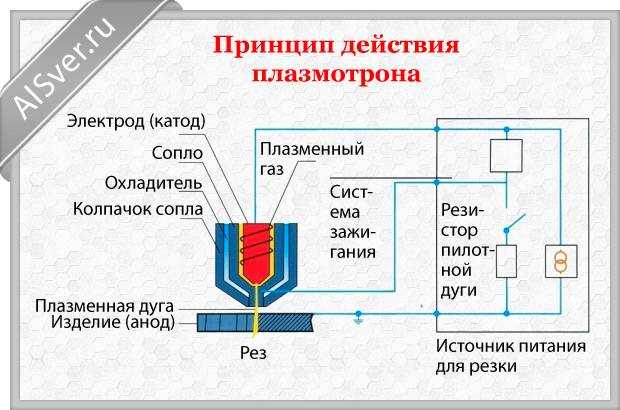

Каждый из видов плазморезного оборудования укомплектован плазмотроном (плазменным резаком, который подключается к аппарату посредством кабеля и шланга). Все плазморезы можно подразделить на 2 категории:

- устройства прямого типа подключаются непосредственно к электрической сети;

- аппараты косвенного типа не требуют прямого электропитания и могут использоваться для резки неметаллического сырья.

Качество работы и характеристики плазмотрона напрямую зависят от того, какое сопло используется в конструкции. Чем шире диаметр сопла – тем выше скорость поступления плазмы и нарезки. В большинстве случаев для профессиональной кройки плазмой приобретаются аппараты с соплом диаметром до 3 мм и длиной 9–12 мм.

Чем шире диаметр сопла – тем выше скорость поступления плазмы и нарезки. В большинстве случаев для профессиональной кройки плазмой приобретаются аппараты с соплом диаметром до 3 мм и длиной 9–12 мм.

В качестве электрода в устройстве применяется стержень из гафния, размещенный внутри оборудования.

При проведении резки следует учитывать, что кройка кислородом может привести к окислению металла. Поэтому для повышения качества обработки металла производители могут применять и другие газы, в том числе кислород, водород, гелий.

Плазморезы: классификация

Все плазморезы подразделяют на 2 большие категории:

- трансформаторные – используются для кройки металла, толщина которого до 40 мм;

- инверторные – актуальны при необходимости резки изделий до 30 мм толщиной.

Инверторные плазморезы обладают меньшими габаритами, при этом им присущ высокий КПД и меньшее энергопотребление. Такая аппаратура более привлекательна по своим характеристикам, но стоит дороже трансформаторных моделей.

Такая аппаратура более привлекательна по своим характеристикам, но стоит дороже трансформаторных моделей.

Стоит понимать – при множестве положительных характеристик плазморезы не являются панацеей для кройки металла. Так, подобное оснащение не справится с резкой металла большой толщины (даже серьезные профессиональные модели режут изделия до 100 мм толщиной). К тому же, обработка металлозаготовок на плазморезе требует соблюдения нескольких правил – перпендикулярного размещения сырья (иногда допускается отклонение не более 500), использования в комплекте с плазморезом только одного резака. Если перечисленные исключения не являются актуальными – смело приобретайте оборудование. С ним кройка металла приобретет множество положительных оттенков.

Что нужно для плазменной резки: основное оборудование и расходники

- Главная >

- Блог >

- Что нужно для плазменной резки: основное оборудование и расходники

14. 09.2022

09.2022

Плазменная резка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

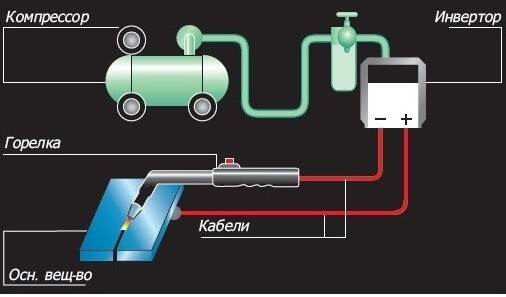

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

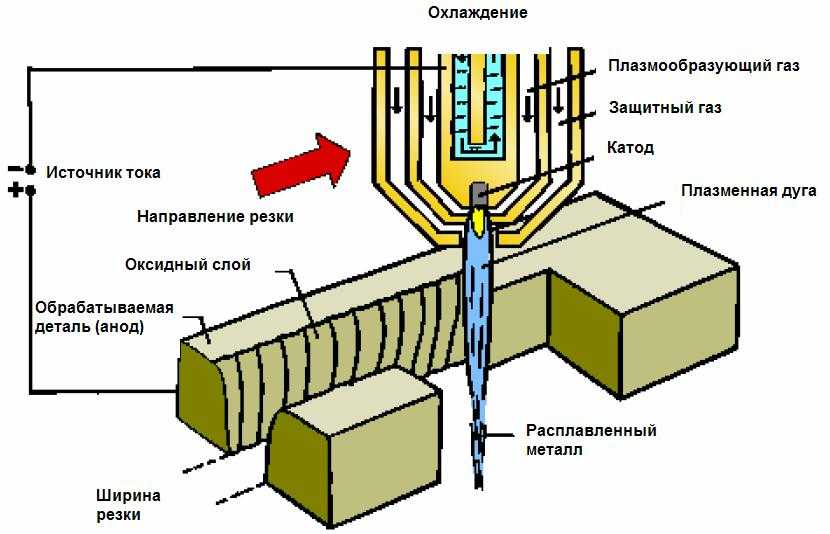

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

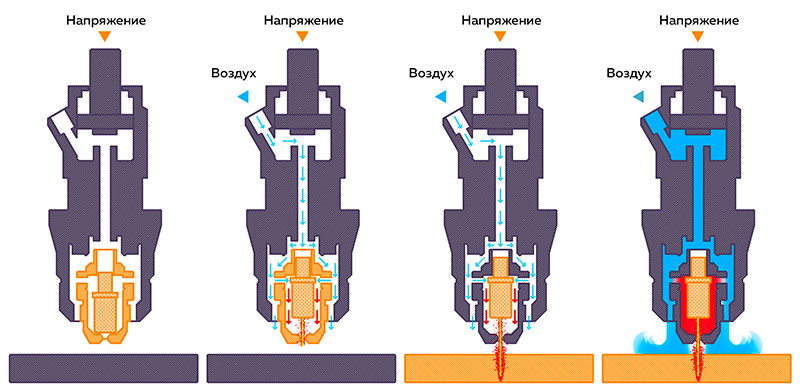

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

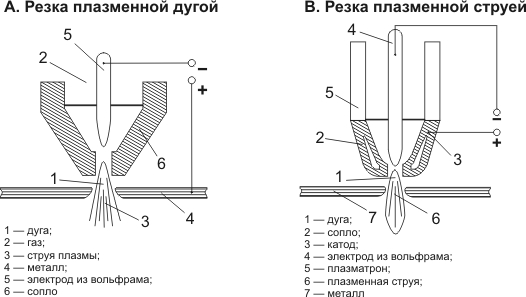

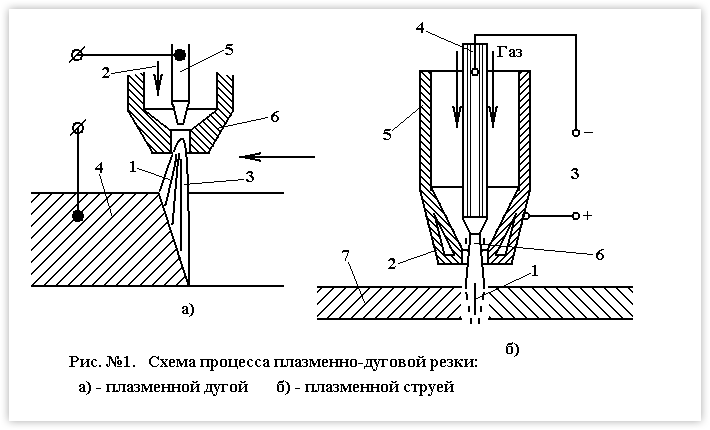

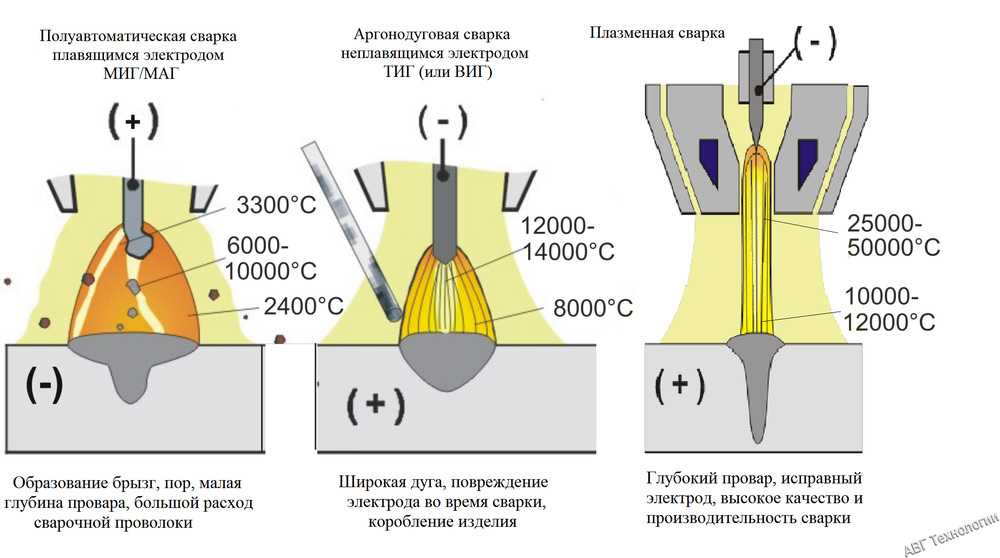

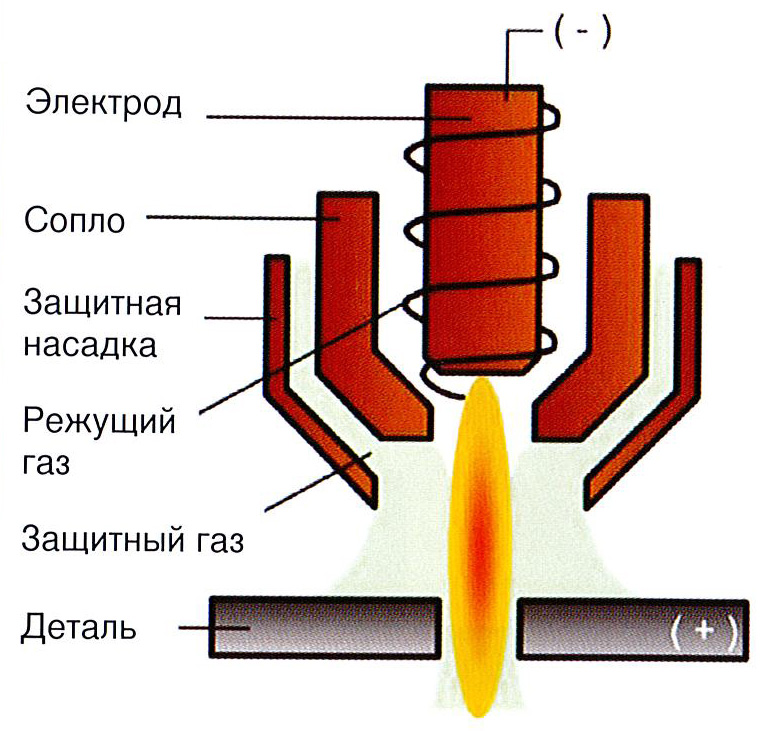

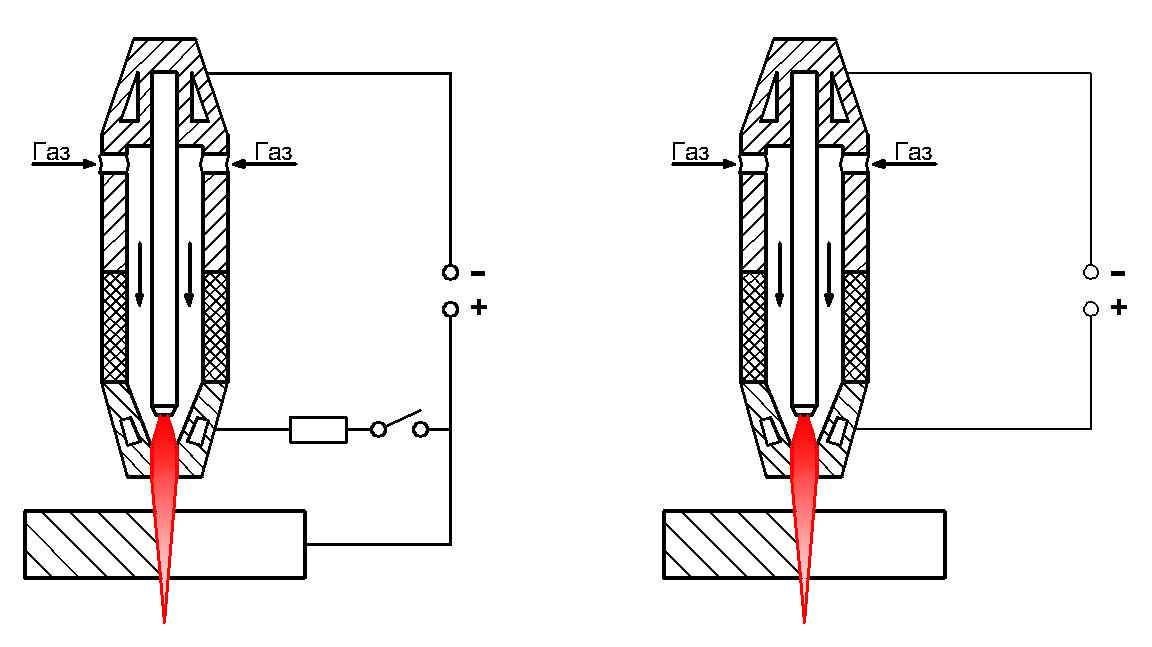

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

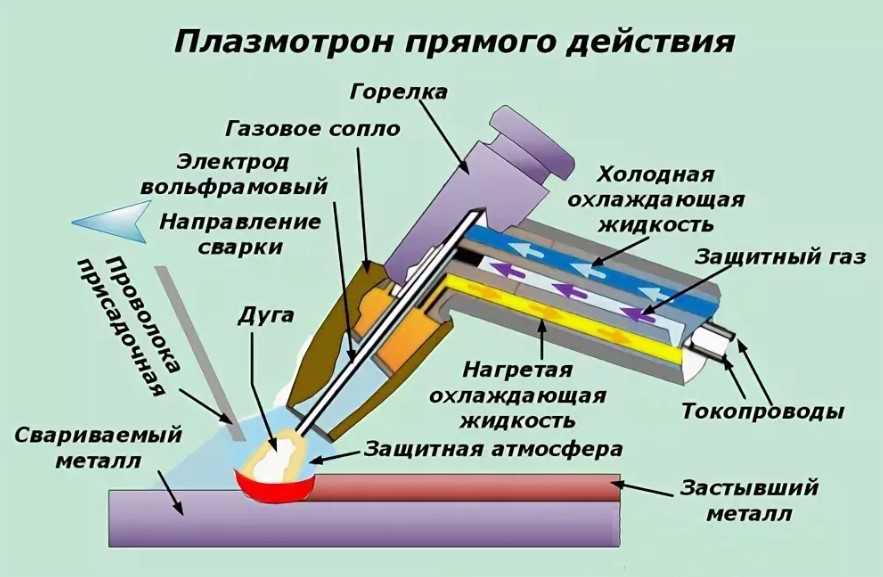

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

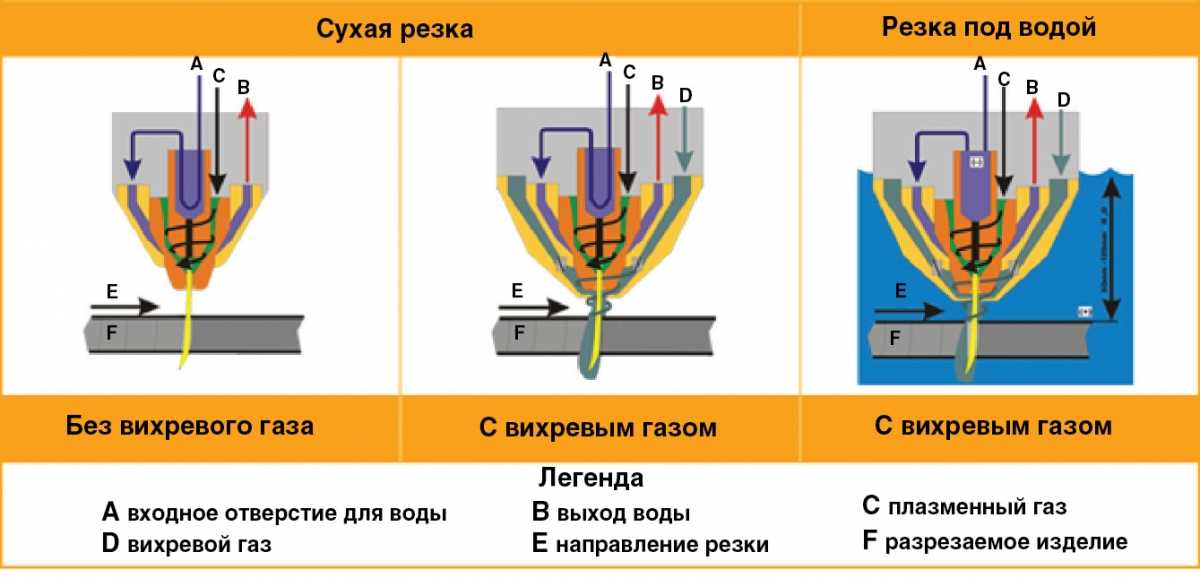

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

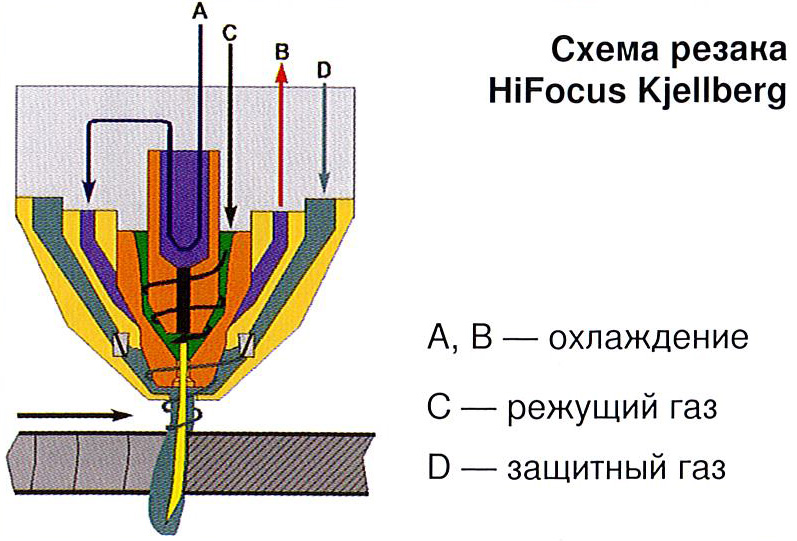

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Какую сварку выбрать — Дуговая или полуавтомат

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

- Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки..jpg) Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

- Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

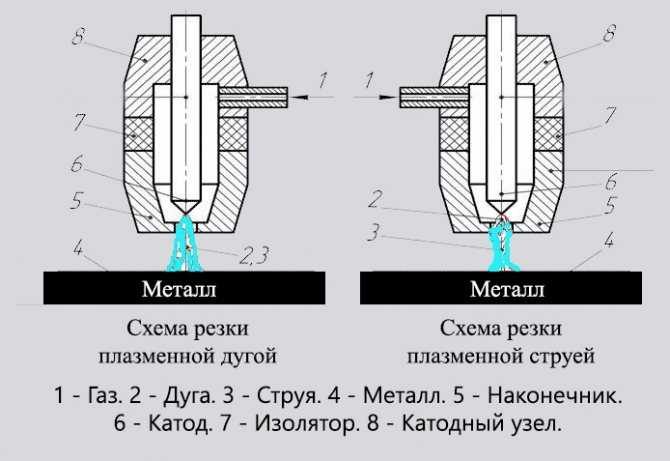

- Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

- Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

- Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

- Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Читайте также

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04. 04.2023

04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

Плазменная и газопламенная резка

: в чем разница?

Плазменная резка и газопламенная резка — это два метода термической резки, с помощью которых можно резать многие виды металлов, включая сталь. Хотя у них есть эта общая возможность, эти два метода различаются.

Первое существенное отличие заключается в принципе их работы. Плазменные резаки используют плазму, которая создается путем объединения электрической дуги с ионизированным газом. Пламенные резаки, с другой стороны, режут материалы с помощью открытого пламени, питаемого кислородом и источником топлива. Эти методы также различаются с точки зрения идеального применения, точности, скорости и многого другого. Пламенные резаки в основном используются для резки более толстых материалов, но ограничиваются углеродосодержащими металлами, тогда как плазменные резаки быстрее, точнее и идеально подходят для резки тонких проводящих металлических листов. В этой статье мы сравним плазменную и газовую резку, более подробно рассмотрим их различия, области применения, принципы работы и многое другое.

Пламенные резаки в основном используются для резки более толстых материалов, но ограничиваются углеродосодержащими металлами, тогда как плазменные резаки быстрее, точнее и идеально подходят для резки тонких проводящих металлических листов. В этой статье мы сравним плазменную и газовую резку, более подробно рассмотрим их различия, области применения, принципы работы и многое другое.

Что такое плазменная резка?

Плазменная резка — это процесс термической резки, в котором используется электрическая дуга и ионизированный газ для создания плазменной струи, разрезающей проводящие материалы. Плазменные дуги могут резать при температуре до 30 000°C и очень быстро производить высококачественную резку.

Как работает плазменная резка?

Плазменный резак направляет поток плазмы или ионизированных частиц с высокой энергией в электропроводящий рабочий материал. Как правило, сжатый газ, такой как воздух, азот, кислород или аргон, нагнетается через тонкое сопло с высокой скоростью для формирования плазменного потока. Лучший плазменный газ зависит от разрезаемого материала и может представлять собой смесь газов. Затем этот газовый поток возбуждается с помощью электрического тока, создаваемого с помощью вольфрамового электрода. Это ионизирует молекулы, превращая газ в плазменную дугу. Заготовка подключается к электрической цепи горелки с помощью заземляющего зажима. Он разрезается плазменной дугой, сначала расплавляя его, а затем сдувая расплавленный металл.

Лучший плазменный газ зависит от разрезаемого материала и может представлять собой смесь газов. Затем этот газовый поток возбуждается с помощью электрического тока, создаваемого с помощью вольфрамового электрода. Это ионизирует молекулы, превращая газ в плазменную дугу. Заготовка подключается к электрической цепи горелки с помощью заземляющего зажима. Он разрезается плазменной дугой, сначала расплавляя его, а затем сдувая расплавленный металл.

Некоторая форма программного обеспечения для плазменной резки должна направлять машину для механизированной резки. Большинство изготовителей и производителей используют для этой цели программное обеспечение для раскроя CAD/CAM, поскольку оно обычно обладает наибольшим количеством возможностей и функций. В некоторых случаях программное обеспечение ЧПУ может использоваться для проектирования отдельных компонентов или небольших партий. Практически каждая часть процедуры плазменной резки может контролироваться и автоматически настраиваться с помощью некоторого программного обеспечения для раскроя CAD/CAM.

Каковы преимущества плазменной резки?

Основные преимущества плазменной резки перечислены ниже:

- Это гораздо более быстрый и эффективный метод, чем газовая резка.

- Может резать большинство электропроводящих металлов, в то время как пламенные резаки в основном ограничиваются сталью и чугуном. Плазменные резаки также отлично подходят для таких металлов, как медь, алюминий, сталь и титан.

Каковы недостатки плазменной резки?

Плазменные резаки имеют некоторые недостатки. К ним относятся:

- Они не могут резать толстые материалы так, как это могут делать газовые резаки. Этот процесс не следует использовать для резки материалов толщиной более нескольких дюймов.

- Материал, который вы хотите разрезать, должен быть проводящим, чтобы стать частью электрической дуги плазменной резки.

Что такое газовая резка?

Газокислородная резка или газовая резка представляет собой метод термической резки. Он использует кислород и источник топлива (называемый кислородным топливом) для создания пламени, достаточно горячего, чтобы прожигать различные материалы. Основное преимущество заключается в том, что газовые резаки могут разрезать толстые материалы. Однако этот метод можно использовать только для металлов, содержащих углерод, а точнее: углеродистых сталей, чугунов и низколегированных сталей.

Он использует кислород и источник топлива (называемый кислородным топливом) для создания пламени, достаточно горячего, чтобы прожигать различные материалы. Основное преимущество заключается в том, что газовые резаки могут разрезать толстые материалы. Однако этот метод можно использовать только для металлов, содержащих углерод, а точнее: углеродистых сталей, чугунов и низколегированных сталей.

Как работает газовая резка?

Пламенная резка работает с использованием нейтрального пламени (не окисляющего и не восстанавливающего) из струи горелки для нагрева металла до температуры воспламенения. Это делается без его плавления до начала процесса резки. Когда эта температура достигается, машина усиливает пламя, выпуская второй поток кислорода через центральную форсунку. Дополнительный уровень точности может быть достигнут при использовании триггера для управления центральной форсункой. Затем этот дополнительный выброс интенсивного тепла проникает в материал.

Каковы преимущества газовой резки?

Эта техника имеет некоторые преимущества перед конкурентами. Пламенные резаки:

Пламенные резаки:

- Могут резать металлические предметы толщиной до двух футов.

- Относительно экономичны.

- Портативны и просты в эксплуатации, что делает их идеальными для работы в полевых условиях.

Каковы недостатки газовой резки?

К недостаткам газовых резаков относятся:

- Они ограничены в отношении материалов, которые можно разрезать. Пользователи могут резать только углеродистую сталь, чугун и легированную сталь.

- Края материала часто выглядят несовершенными из-за тонкого, неравномерного покрытия повторно затвердевшего металла (обезуглероженный слой). В зависимости от применения, эту часть может потребоваться отрезать или отшлифовать после завершения основного реза. Окружающий материал также может подвергаться воздействию сильного тепла в зоне термического влияния, что требует последующей обработки для предотвращения затвердевания и растрескивания в будущем.

Что лучше: плазменная или газовая резка?

Выбор лучшего режущего инструмента для вас будет зависеть от множества факторов: желаемой точности, типа материала, который вы хотите разрезать, и толщины материала. Плазменные резаки могут использоваться для всех типов проводящих металлов, но их толщина ограничена. Однако они производят более точные разрезы за счет меньшего размера пропила (прорези или выемки, сделанной устройством). Газовые резаки, с другой стороны, хорошо работают с толстыми заготовками, но ограничены металлами, содержащими углерод. Пламенные резаки оставляют вам большие размеры пропила и могут создавать искаженные края.

Плазменные резаки могут использоваться для всех типов проводящих металлов, но их толщина ограничена. Однако они производят более точные разрезы за счет меньшего размера пропила (прорези или выемки, сделанной устройством). Газовые резаки, с другой стороны, хорошо работают с толстыми заготовками, но ограничены металлами, содержащими углерод. Пламенные резаки оставляют вам большие размеры пропила и могут создавать искаженные края.

Разница между плазменной и газопламенной резкой с точки зрения используемого оборудования

Что касается самих машин, устройства плазменной резки, как правило, более совершенны и требуют более сложных систем управления, чем газопламенные. Плазменные резаки обычно дороже пламенных, но они обеспечивают большую точность и скорость и могут резать более широкий спектр материалов. Машины для газовой резки, с другой стороны, проще и дешевле, что делает их более доступными вариантами для небольших операций резки. Газовые резаки также более портативны — в конце концов, им не требуется источник питания, — что делает их идеальными для работы в дороге и в полевых условиях.

Разница между плазменной и газопламенной резкой с точки зрения стоимости

Плазменная резка, как правило, дороже, чем аналоги газопламенной резки по ряду причин. Сама машина плазменной резки намного дороже обычной газовой резки. Плазменные устройства могут стоить от 850 до 1700 долларов, тогда как пламенные резаки обычно стоят от 230 до 500 долларов. Плазменные резаки могут быть дорогими для небольших проектов. Однако в целом они более эффективны; они производят меньше отходов материала и работают быстрее, чем газовые резаки, что снижает трудозатраты.

Еще один важный момент — стоимость расходных материалов. Для плазменной резки обычно требуется сжатый воздух или инертный газ, такой как азот или аргон, а также электроды, сопла и другие детали, которые необходимо периодически заменять. Плазменные резаки также требуют много электроэнергии, которая может дорого стоить. Пламенная резка, с другой стороны, требует только горючего газа и кислорода, которые могут быть менее дорогими, чем газы, используемые при плазменной резке.

Разница между плазменной и газопламенной резкой с точки зрения используемых материалов

Плазменные и газовые резаки могут резать металлы. Однако плазменные резаки могут резать только проводящие металлы, а пламенные резаки ограничиваются углеродосодержащими металлами (чугун, углеродистая сталь и низколегированные металлы).

Различие между плазменной и газопламенной резкой с точки зрения процесса резки

При плазменной резке используется плазменная горелка, которая представляет собой электропроводящий газ, который нагревается до высокой температуры и пропускается через небольшое сопло. Полученный поток плазмы может достигать температуры до 30 000°C. Это делает его способным резать широкий спектр металлов, включая сталь, алюминий и медь. Станки плазменной резки используют высокочастотную электрическую дугу для ионизации газа и создания потока плазмы, который затем фокусируется на металлической заготовке.

Для сравнения, при газовой резке используется горелка, которая сжигает топливный газ — обычно ацетилен или пропан — вместе с кислородом для создания пламени. Пламя нагревает металл до температуры воспламенения. В этот момент поток кислорода под высоким давлением направляется на металл, вызывая его быстрое окисление и плавление. Газовая резка является распространенным методом резки более толстых металлов и особенно эффективна для углеродистой стали.

Пламя нагревает металл до температуры воспламенения. В этот момент поток кислорода под высоким давлением направляется на металл, вызывая его быстрое окисление и плавление. Газовая резка является распространенным методом резки более толстых металлов и особенно эффективна для углеродистой стали.

Разница между плазменной и газопламенной резкой с точки зрения качества резки

Плазменная резка использует высокоскоростную струю ионизированного газа (плазмы) для расплавления и разрезания металла. Он может достигать высоких скоростей резки и может работать с широким спектром металлов, включая сталь, нержавеющую сталь, алюминий и медь. Плазменная резка производит узкий, точный рез с минимальной шириной пропила (количество материала, удаляемого во время резки) и минимальной зоной термического влияния (область металла, на которую воздействует тепло в процессе резки).

Резка пламенем, с другой стороны, использует более знакомое пламя. Обычно он питается кислородом и горючим газом, таким как ацетилен или пропан. Он нагревает металл до температуры воспламенения, а затем выдувает расплавленный металл струей кислорода. Пламенная резка — более медленный процесс, чем плазменная резка, и обычно используется для более толстых материалов. Тепло от пламени может вызвать деформацию и более широкий пропил. Кроме того, зона термического влияния может быть более значительной.

Он нагревает металл до температуры воспламенения, а затем выдувает расплавленный металл струей кислорода. Пламенная резка — более медленный процесс, чем плазменная резка, и обычно используется для более толстых материалов. Тепло от пламени может вызвать деформацию и более широкий пропил. Кроме того, зона термического влияния может быть более значительной.

Разница между плазменной и газовой резкой с точки зрения точности

Плазменные резаки обычно более точны, чем газовые, из-за их небольшого размера реза и зон термического влияния.

Разница между плазменной и газопламенной резкой с точки зрения скорости

Плазменные резаки могут достигать высоких скоростей резки благодаря температуре и скорости, с которой плазменная струя выбрасывается из сопла. Плазма может использоваться для резки широкого спектра металлов, таких как сталь, нержавеющая сталь, алюминий и медь, со скоростью до нескольких метров в минуту. Скорость резки зависит от толщины разрезаемого металла, силы тока аппарата и качества плазменной дуги.

Газовая резка, напротив, является более медленным процессом, чем плазменная резка, из-за более низкой температуры пламени и меньшей скорости струи кислорода. Устройства для газовой резки могут резать более толстые материалы, чем плазменные, но делают это с меньшей скоростью. Скорость резки зависит от толщины разрезаемого металла, типа горючего газа и расхода кислорода.

Разница между плазменной и газопламенной резкой с точки зрения толщины

Пламенная резка или газокислородная горелка идеально подходят для мягкой стали толщиной более 1 дюйма. Как правило, его режущая способность может варьироваться от ⅛’’ до 22’’ в толщину, а иногда и больше. Однако эти системы ограничиваются в основном углеродистой сталью. С другой стороны, плазменные резаки могут работать с более широким диапазоном материалов, но их толщина очень ограничена. Система плазменной резки идеально подходит для резки листового металла толщиной 3/16 дюйма или меньше.

Разница между плазменной и газопламенной резкой с точки зрения универсальности

В целом, плазменная резка более универсальна, чем газопламенная, поскольку позволяет резать более широкий спектр материалов и форм. Однако газовые резаки портативны, что делает их более универсальными в полевых условиях.

Однако газовые резаки портативны, что делает их более универсальными в полевых условиях.

Разница между плазменной и газопламенной резкой с точки зрения применения

Хотя плазменная и газопламенная резка считаются методами термической резки, они сильно различаются с точки зрения идеального применения. Пламенная резка идеально подходит для мягкой стали толщиной более 1 дюйма, тогда как плазменная резка лучше всего подходит для листовой стали толщиной 3/16 дюйма или меньше. Плазменные резаки — популярный выбор для проектов, требующих высокой степени точности, например, при производстве аэрокосмических компонентов, автомобильных деталей и вывесок. Газовые резаки, с другой стороны, более доступны по цене и портативны и широко используются в таких отраслях, как судостроение, производство стали и строительство.

Что выбрать: плазменную или газовую резку?

Лучший режущий инструмент зависит от конкретного случая. Плазменные резаки идеально подходят для токопроводящих металлов, которые являются тонкими, но требуют точной резки. Пламенные резаки, с другой стороны, идеально подходят для мягкой стали толщиной более 1 дюйма, если при резке могут допускаться некоторые незначительные неточности размеров.

Пламенные резаки, с другой стороны, идеально подходят для мягкой стали толщиной более 1 дюйма, если при резке могут допускаться некоторые незначительные неточности размеров.

Резюме

В этой статье представлены плазменная и газовая резка, объяснено, что это такое, и обсуждены различия между каждым методом термической резки. Чтобы узнать больше о плазменной и газовой резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Станок плазменной резки с ЧПУ Обзор

Станок плазменной резки с ЧПУ, также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях.

Содержание

- 1. Основы

- 2. Что такое плазма?

- 3.

Конструкция и принцип работы

Конструкция и принцип работы - 4. Преимущества и затраты

- 5. Безопасность оператора

Станок плазменной резки с ЧПУ , также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях. Плазменный станок с ЧПУ — это станок, применяющий подход плазменной резки при обработке с ЧПУ. В обычной операции обработки с ЧПУ сверла или режущие инструменты используются для резки заготовок или удаления ненужных частей от заготовок с помощью физической силы прокалывания, проникновения или разрезания. С другой стороны, плазменный станок с ЧПУ использует не обычные режущие инструменты, а струю горячей плазмы.

Этот тип станков особенно подходит для операций обработки электропроводящих материалов. Например, такие материалы, как сталь, нержавеющая сталь, алюминий, латунь или медь, можно резать с помощью плазменного резака. Существует больше металлических материалов, которые можно резать на плазменных станках с ЧПУ. Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

Плазма считается четвертым состоянием вещества, отличным от твердого, жидкого и газообразного. Как известно, материя меняет свое состояние с одного на другое посредством изменения температуры, нагревания или охлаждения. Природа изменения температуры – динамика энергии. Основное правило звучит так: когда твердое вещество нагревается, оно постепенно плавится и превращается в жидкость. При дальнейшем нагревании жидкость испаряется в газ. Так где же в нем плазма?

Проще говоря, когда газ или пар нагреваются еще больше, газ становится ионизированным, электропроводным и превращается в плазму. Плазменная резка передает энергию от электропроводного газа к электропроводным материалам, металлическим заготовкам. Процесс, который передает энергию от плазмы к заготовкам, приводит к удалению деталей, с которыми контактирует плазма.

Способ удаления или разрезания частей заготовок с помощью плазмы больше похож на электроэрозионную обработку или лазерную резку, чем на традиционную обработку с ЧПУ. Вместо того, чтобы физически разрезать части заготовки, плазма плавит или испаряет части. Плазменная резка считается одним из способов прецизионной резки при обработке с ЧПУ.

Плазменный станок с ЧПУ состоит из трех основных компонентов: источника питания, консоли запуска плазменной дуги и плазменной горелки. Источник питания плазменного резака преобразует переменное напряжение в постоянное постоянное напряжение в диапазоне от 200 до 400 В постоянного тока. Напряжение постоянного тока должно быть постоянным, чтобы поддерживать плазменную дугу в процессе резки. Система электропитания также регулирует выходной ток в зависимости от количества, необходимого для резки материалов определенного типа и толщины. Чем толще или жестче заготовка, тем больший выход электрического тока требуется.

Плазменный станок с ЧПУ обычно оснащен плазменной горелкой, и горелка может перемещаться по траектории, заданной компьютером. Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Горелка станка плазменной резки с ЧПУ может резать сталь, нержавеющую сталь, алюминий, латунь и медь, а также другие токопроводящие металлы. Он часто используется в производственных цехах, мастерских по ремонту и восстановлению автомобилей, промышленных сооружениях или на операциях по утилизации и утилизации.

Из-за высокой скорости и точности этих резаков использование плазменной резки широко распространено от крупномасштабных промышленных приложений с ЧПУ до небольших мастерских для любителей. Но есть еще более важные компоненты, на которые стоит обратить внимание:

Вся электроника в ЧПУ и системе привода работает и взаимодействует очень быстро, часто измеряя и обновляя информацию о положении каждые несколько миллисекунд. Это позволяет движению станка быть плавным и достаточно точным для производства деталей плазменной резки с гладкими, прямыми, стабильными краями и точными размерами деталей.

- Резак и контроллер резака: Для резки деталей из металлических пластин ЧПУ направляет движение резака. Затем программа обработки деталей отвечает за указание резаку, когда включать и выключать. Эти программы обработки деталей обычно создаются программным обеспечением, называемым «постпроцессором», которое может брать геометрию детали из файла САПР и переводить ее на язык (обычно называемый М-кодами и G-кодами). ), которые ЧПУ может прочитать.

- Система привода: Станок плазменной резки с ЧПУ также включает систему привода, состоящую из усилителей привода, двигателей, энкодеров и кабелей. Есть как минимум два двигателя для оси X и оси Y соответственно. Затем для каждого двигателя имеется усилитель драйвера, который принимает сигнал малой мощности от ЧПУ и преобразует его в сигнал высокой мощности для запуска двигателя. Каждая ось включает в себя механизм обратной связи, обычно энкодер, который генерирует цифровой сигнал, указывающий, как далеко прошла ось.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ. - Система ввода-вывода: плазменный резак с ЧПУ будет иметь электрическую систему, которая обеспечивает входы и выходы. По сути, это то, как ЧПУ включает плазму в оптимальное время. Например, это можно сделать, включив выход, замыкающий реле. ЧПУ плазменной резки использует входные данные в качестве подсказки, когда плазменная дуга инициируется и готова к движению. Это самые необходимые входные и выходные данные, но, очевидно, их может быть намного больше.

Станок плазменной резки с ЧПУ может быть дополнен многими другими функциями, такими как системы контроля высоты дуги, системы скоса плазмы, интегрированные системы управления плазмой и т.д. Тем не менее, описанные выше основы работы плазменного резака с ЧПУ будут общими для всех подобных станков, от самых простых до самых сложных.

Объяснение принципа работы

Как упоминалось выше, плазмообразующий газ приводится в действие дугами, генерируемыми электродом от источника питания. Первой является пилотная дуга, за которой следует основная дуга.

Первой является пилотная дуга, за которой следует основная дуга.

Когда источник питания работает, он подает отрицательное напряжение на электрод, который является катодом цепи вспомогательной дуги. Затем к соплу, которое является анодом цепи вспомогательной дуги, прикладывалось временное положительное напряжение, после чего зажигалась вспомогательная дуга. Когда вспомогательная дуга течет через отверстие сопла к заготовке, будет генерироваться цепь основной дуги, и фактическая операция резки будет увеличиваться до оптимальной силы тока резки.

Когда сопло открывается основной дугой, плазменный станок производит плазму с температурой до 20 000°C и движется к заготовке. Как только тепло передается заготовке, локализованная заготовка начинает плавиться испаряющимся плазменным газом. После того, как локализованная заготовка будет полностью ослаблена, нужные части материала на заготовке начнут удаляться. В то время ток и сопло будут контролировать поток плазменного газа, чтобы обеспечить наиболее точные разрезы и уменьшить деформацию продуктов.

Когда все будет готово, резак плазменного станка будет следовать инструкциям программы ЧПУ, чтобы перемещаться по поверхности заготовки с соответствующей скоростью и требуемым движением. После этого на заготовке будут сделаны нужные разрезы с оптимальной точностью и гладкой поверхностью, если это необходимо.

Плазменные станки с ЧПУ обеспечивают оптимальную точность конечных деталей. Кроме того, даже более толстые материалы можно обрабатывать, просто регулируя источник питания. Поэтому их можно использовать в различных приложениях. Кроме того, плазменные резаки позволяют снизить расходы на оборудование и эксплуатацию, что делает их высокоэффективными и выгодными.

Затраты

Плазменные резаки с ЧПУ, особенно горелки, когда-то были довольно дорогими. По этой причине их обычно можно было найти только в профессиональных сварочных мастерских и в очень хорошо укомплектованных частных гаражах и магазинах. Однако современные плазменные горелки дешевеют и теперь находятся в пределах ценового диапазона многих любителей, который может составлять менее 300 долларов.

Старые устройства могут быть очень тяжелыми, но все еще портативными, в то время как некоторые новые с инверторной технологией весят немного, но равны или превышают возможности старых.

Для обеспечения безопасности тех, кто работает с плазменным резаком с ЧПУ, необходимы надлежащие средства защиты глаз и лицевые щитки для предотвращения повреждения глаз (т. е. дугового разряда глаз), а также повреждения от мусора.

Кожаные перчатки, фартук и куртка также рекомендуются для предотвращения ожогов искрами и горячим металлом. Очень важно работать в чистой зоне, свободной от легковоспламеняющихся жидкостей, материалов и газов. Искры и горячий металл от плазменного резака могут быстро вызвать пожар, если они не изолированы от легковоспламеняющихся предметов.

Плазменные резаки в определенных ситуациях могут выбрасывать горячие искры на расстояние до 5 футов. Оператор машины обычно не замечает начавшегося пожара, потому что он находится за защитной маской.