Плазмотрон для напыления: Купить плазмотрон — услуги инженерии поверхности в Санкт-Петербурге. Продажа сопел для плазмотрона в компании «Плазмацентр».

Содержание

Плазменное напыление. Принцип, оборудование плазменного напыления

Содержание страницы

- Установки плазменного напыления

- Достоинства осевого ввода порошка

- Сводная таблица устройств термического напыления

Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа, создаваемого плазматроном. В свою очередь, плазматрон или плазменный генератор — это устройство, изобретенное в 1920-х годах, в котором электрическая дуга, горящая между катодом и анодом в ограниченном объеме (сопле), раздувается инертным газом и создает факел высокотемпературного восстановительного пламени.

Чем же так привлекателен этот принцип для решения задач термического напыления? Именно тем, что пламя плазматрона очень горячее и всегда строго восстановительное; присутствие кислорода в плазматроне категорически не допускается из-за быстрого, в противном случае, разрушения материалов электродов (парциальное давление кислорода в плазмообразующих газах определяется их чистотой и должно быть не выше 0,004%). Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

Факел пламени плазматрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

В отношении плазменного напыления существует, в среде теоретиков и практиков термического напыления, ряд предрассудков, которые, в большинстве случаев, связаны не с процессом как таковым, а с недопониманием сути процесса напыления, недостатками конструкций конкретных устройств и с неправильным их применением. Обсудим эти предрассудки:

1. «Пламя плазмы слишком горячее и пригодно поэтому, только для напыления тугоплавких металлических и оксидных керамических материалов. Слишком высокая температура приводит к испарению части порошка и разрушению карбидов хрома и вольфрама».

Действительно, температура плазмы может достигать 20.000°C и более, что много выше, чем, например, температура ацетиленокислородного пламени (около 3000°C). Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру.

Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру. Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

2. «Скорость частиц при плазменном напылении недостаточна для получения плотных покрытий».

Скорость потока газа и частиц в нем определяется не принципом образования пламени, а исключительно конструкцией устройства. В настоящее время существуют промышленные устройства плазменного напыления с соплом Лаваля, обеспечивающие частицам сверхзвуковую скорость.

3. «Для напыления металлов годятся только дорогостоящие установки вакуумного плазменного напыления, а установки атмосферного плазменного напыления непригодны из-за окисления металлических частиц».

Подобное утверждение приходится, как ни странно, слышать довольно часто, даже от людей, практически занимающихся плазменным напылением, особенно применительно к покрытиям из MCrAlY для лопаток газовых турбин. На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

Устройства атмосферного плазменного напыления ничем не отличаются от устройств вакуумного плазменного напыления. Разница не в самих устройствах, а в способе организации процесса напыления: атмосферное напыление проводится на воздухе, а при вакуумном напылении и плазматрон, и напыляемая деталь находятся в вакуумной камере под разряжением. Понятно, что атмосферное напыление гораздо доступнее и дешевле вакуумного, к тому же для больших деталей вакуумное напыление становится просто невозможным из-за нереального размера вакуумной камеры. Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Чтобы понятнее объяснить особенности плазменного напыления, перейдем к рассмотрению разных конструкций, существующих на сегодняшний день.

Установки плазменного напыления

Устройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

Наиболее распространенные устройства, — это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

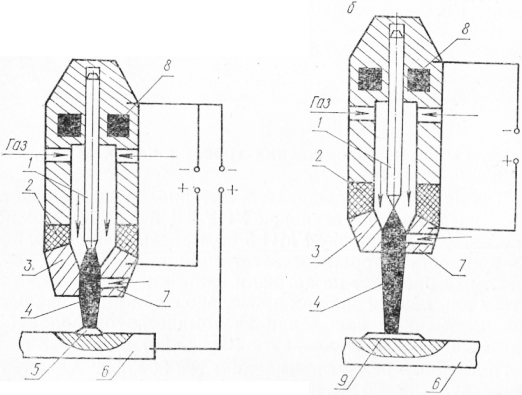

Принцип действия таких устройств показан на схеме (рисунок 28):

Рис. 28. Принцип плазменного напыления.

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

Самое популярное устройство этого типа, — плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Рис. 29. Плазматрон 3MB.

Несколько более новое и мощное (55 кВт) однокатодное устройство, — плазматрон F4, показанный на рисунке 30.

Рис. 30. Плазматрон F4.

Устройство 9MB, — один из самых мощных однокатодных плазматронов традиционного типа (80 кВт при токе 1000 А и напряжении 80 В) производится также фирмой Sulzer Metco (рисунок 31):

Рис. 31. Плазматрон 9MB

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом — это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц — близких к скорости звука (рисунок 32):

Рис. 32. Плазматрон 100HE.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexProTM-210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт (рисунок 33):

Рис. 33. Плазматрон TriplexProTM.

1 – задняя часть корпуса; 2 – анодный стек; 3 – передняя часть корпуса; 4 – изолятор; 5 – накидная гайка; 6 – три катода в керамическом блоке; 7 – элемент анодного стека; 8 – канал плазмы; 9 – насадка с тремя порошковыми дюзами.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro (рисунок 34):

Рис. 34. Плазматрон GTV Delta.

Последнее, третье направление развития — это отказ от радиального ввода порошка в пользу гораздо более рационального — осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка — Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, — плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

На рисунках 35, 36 и 37 изображено само устройство Axial III и его конструктивная схема:

Рис. 35. Плазматрон Axial III.

Рис. 36. Вид на устройство Axial III со стороны сопла.

Рис. 37. Принципиальная схема Axial III.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Автор лично, в течение долгого времени работал с плазматроном Axial III и может из своего опыта сказать, что несмотря на некоторые конструктивные недоработки, этот плазматрон представляет собой самое прогрессивное устройство термического напыления, объединяющее достоинства высокоскоростного напыления с высокой температурой строго восстановительного пламени. Главное же достоинство Axial III состоит в осевом вводе порошка.

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

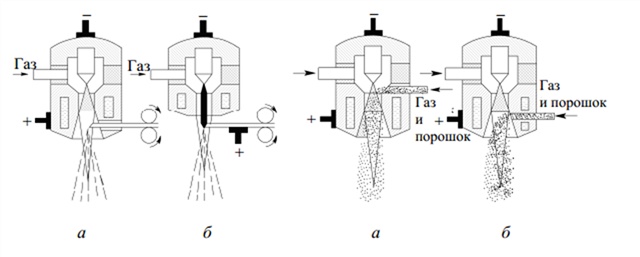

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Сводная таблица устройств термического напыления

Для обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице (таблица 2):

Таблица 2. Сравнение устройств термического напыления.

| Свойства и характеристики | * Способы термического напыления | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или проволоки | проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость напыляемых частиц, м/сек | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура напыляемых частиц, °C | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих покрытие, мкм | 0,1 — 1000 | 10 — 150 | 0,1 — 1000 | 10 — 100 | 10 — 100 | 10 — 100 | 0,1 — 1000 | 1 — 50 |

| КПД напыления по напыляемому материалу | — | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу энергии | — | +++ | — | — | — | — | ++ | — |

| Минимальная пористость покрытия, об. | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность устройств, кВт | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность напыления, кг/час | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность коммерческих устройств и запчастей на мировом рынке | Много устройств | Много устройств | Мало устройств | Много устройств | Мало устройств | Нет устройств | Много устройств | Много устройств |

| Мобильность устройств | +++ | +++ | — | — | +++ для Dymet, — для остальных | — | +++ | — для APS — для VPS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | — |

| Цена отдельных устройств, € | 2. 000- 000-5.000 | 2.000- 3.000 | 10.000- 20.000 | 10.000- 50.000 | 10.000- 80.000 | нет | 10.000- 20.000 | 5.000- 30.000 |

| Цена автоматизированных установок без периферии, € | нет | 30.000- 50.000 | нет | 100.000- 250.000 | 100.000- 250.000 | нет | нет | 100.000- 250.000 |

| Цена автоматизированных установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € | нет | 100.000- 500.000 | нет | 200.000- 600.000 | 200.000- 600.000 | нет | нет | 200.000- 600.000 для APS 1.000.000 и более для VPS |

| Сравнительная стоимость эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, €/час | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF)

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (APS и VPS)

Просмотров:

3 535

Плазменные технологии и оборудование для напыления и наплавки порошковых материалов (лаб.

9)

9)

Разработаны и применяются электродуговые плазмотроны с секционированной межэлектродной вставкой мощностью от 10 до 100 кВт. Плазмотроны оснащены узлом кольцевого ввода порошковых материалов с газодинамической фокусировкой, который обеспечивает прохождение всего обрабатываемого материала через высокотемпературную приосевую область плазменной струи, что увеличивает эффективность процесса напыления.

Области применения:

-

Размерное восстановление и упрочнение деталей; -

Коррозионно-, абразивно-, кавитационно- и изностойкие покрытия; -

Термобарьерные и жаростойкие покрытия из керамических материалов с повышенной адгезией;

Плазменное напыление

Характеристика плазмотрона мощностью 50 кВт:

-

механизированное и ручное нанесение покрытий; -

стабильное осесимметричное истечение плазменных струй с минимальным уровнем пульсаций параметров; -

среднемассовая температура воздушной плазмы, на срезе сопла плазмотрона, до 7000 К; -

расход плазмообразующего газа (воздух, азот, аргон, их смеси) – 0,8 –3 г/с; -

производительность:

-по керамическим порошкам (Al2O3, ZrO2) – до 10 кг/ч;

-по металлическим – до 30 кг/ч; -

пористость керамических покрытий Al2O3 (при использовании узла кольцевого ввода) – менее 1 %

|

Плазмотроны для плазменного напыления порошковых материалов |

На базе нашего плазмотрона разработана и изготовлена полнокомплектная промышленная установка плазменного напыления «Термоплазма 50–01», которая включает в себя источник питания, пульт управления, промежуточный модуль с блоком запуска, два порошковых дозатора и блок автономного охлаждения плазмотронов. Установка комплектуется двумя плазмотронами, которые могут использоваться как в ручном исполнении, так и в механизированном вариантах.

Установка комплектуется двумя плазмотронами, которые могут использоваться как в ручном исполнении, так и в механизированном вариантах.

|

Пульт управления и электродуговые плазмотроны установки «Термоплазма 50-01» |

Плазменная наплавка

Разработаны и применяются электродуговые плазмотроны с двойной (основной и пилотной) дугой мощностью до12 кВт.

Характеристики плазмотрона:

-

механизированное и ручное нанесение покрытий; -

расход плазмообразующего газа (аргон) – 0,07 – 0,15 г/с; -

расход транспортирующего газа (аргон) – 0,3 – 0,7 г/с; -

расход защитного газа (аргон) – 0,4 – 0,8 г/с; -

производительность наплавки – до 10 кг/ч.

|

Плазмотрон для плазменной наплавки порошковых материалов |

Примеры технологических приложений плазменного напыления и наплавки

|

Лопатка 1 ступени ротора турбины ДЖ59Л3 с двухслойным покрытием (термобарьерный слой – диоксид циркония ZrO2, подслой интер-металлидное покрытие ПНХ20К20Ю13) |

Шток гидроцилиндра с износо-стойким покрытием (Ni-Cr-B-Si) после обработки |

Контактные щёки руднотермической печи с керамическим покрытием (Al2O3) |

Ролики металлургического прокатного стана с износостойкими покрытиями (Fe-C-Cr-Mn-Ni и Ni-Cr-B-S |

Формы сотрудничества:

-

разработка технологий под условия заказчика; -

поставка плазменного оборудования; -

электродуговые плазмотроны мощностью от 10 до 100 кВт; -

установки плазменного напыления порошковых материалов мощностью до 100 кВт; -

установки плазменной наплавки порошковых материалов мощностью до 12 кВт.

Заведующий лабораторией, д.ф.-м.н. Ковалев Олег Борисович тел.: (383) 330-42-73, e-mail: [email protected]

Плазменный резак — проблемы с запуском или отказ резака

опубликовано

15.12.2015

Сообщение от

Гипертерм

Статьи

, Советы и приемы

,

Плазменная резка

ПОДЕЛИСЬ ЭТИМ

ПРЕДУПРЕЖДЕНИЕ. Техническое обслуживание и ремонт плазменного резака должны выполнять только специалисты, имеющие опыт устранения неполадок в электрооборудовании. В системах плазменной резки используется электричество высокого напряжения и постоянного тока. Поражение электрическим током может ранить или убить.

Симптом

Горелка не зажигает режущую дугу, когда все остальные условия для нормальной работы соблюдены — источник питания включен, предохранительная блокировка и блокировка на месте выполнены, предварительная подача газа в горелку и горелка находится на расстоянии передачи .

Последовательность действий типичного плазменного резака следующая:

- Сигнал запуска резки отправляется на источник питания для включения системы.

- Соленоид открывается, пропуская газ к горелке.

- Реле вспомогательной дуги фиксируется, активируя напряжение холостого хода (OCV) между соплом (+) и электродом (-).

- Высокочастотная (ВЧ) искра (см. рис. 1) подается на горелку от высоковольтного генератора с выходным напряжением 3000-10000 В переменного тока. Генератор высокой частоты обычно включает в себя высоковольтный трансформатор, конденсаторы, разрядник в сборе и катушку.

- Высокочастотная искра ионизирует газ, проходящий через горелку, делая его электропроводным. Ионизированный газ обеспечивает протекание тока между электродом и соплом. Этот ток ограничен до 20-40 А постоянного тока пилотным резистором.

- Дуга выходит из отверстия и снова прикрепляется к поверхности сопла, образуя вспомогательную дугу (см.

рис. 2) .

рис. 2) . - Вспомогательная дуга образует электрический путь к заготовке. Если горелка находится на расстоянии переноса, обычно от 0,25 до 0,50 дюйма от материала, вспомогательная дуга перейдет на пластину, поскольку пластина подключена к положительному полюсу цепи постоянного тока и не ограничена резистором (см. рис. 3). ) .

- Цепь измерения тока обнаруживает перенос дуги, отключает ВЧ-генератор и размыкает реле вспомогательной дуги.

Проще говоря, горелке нужны три компонента для образования вспомогательной дуги:

- Плазмообразующий газ

- Питание постоянного тока

- Переменный ток высокой частоты.

Если какой-либо из этих ингредиентов отсутствует, резак не зажжется, не переместится и не разрежется.

Иллюстрация 1

Иллюстрация 2

Иллюстрация 3

Устранение неполадок при запуске дуги

. Он поднимает резак на несколько дюймов над материалом, чтобы обеспечить хороший обзор резака. Затем он дает сигнал факелу зажечь огонь. Через несколько секунд подачи газа на горелке должна образоваться вспомогательная дуга. Здоровая вспомогательная дуга будет поддерживаться в воздухе в течение нескольких секунд. Он ищет дугу яркого бело-голубого цвета, выступающую на 0,25-0,50 дюйма от конца сопла. Дуга не должна шипеть и шипеть; он должен быть гладким и устойчивым. Он должен несколько раз протестировать пилотную дугу в воздухе, чтобы увидеть, повторяется ли состояние.

Он поднимает резак на несколько дюймов над материалом, чтобы обеспечить хороший обзор резака. Затем он дает сигнал факелу зажечь огонь. Через несколько секунд подачи газа на горелке должна образоваться вспомогательная дуга. Здоровая вспомогательная дуга будет поддерживаться в воздухе в течение нескольких секунд. Он ищет дугу яркого бело-голубого цвета, выступающую на 0,25-0,50 дюйма от конца сопла. Дуга не должна шипеть и шипеть; он должен быть гладким и устойчивым. Он должен несколько раз протестировать пилотную дугу в воздухе, чтобы увидеть, повторяется ли состояние.

Проблема 1: Затрудненный запуск

Если вспомогательная дуга шипит и трещит, но периодически загорается, проблема может заключаться в затрудненном запуске. Трудный пуск происходит, когда ВЧ пытается разрушить барьер высокого давления между электродом и соплом. Это может быть вызвано недостаточным HF или избыточным давлением газа.

Вот четыре шага по устранению проблем с запуском.

- Проверить давление и расход газа.

Параметры давления или расхода плазмообразующего газа не должны превышать заводские настройки. Избыточное давление в плазменной камере затрудняет прохождение высокочастотной искры через промежуток, так что вспомогательная дуга эффективно гасится до того, как она полностью установится. Высокое давление газа является причиной большинства проблем с трудным пуском, и его часто упускают из виду — усердный специалист по устранению неполадок может заменить каждый компонент в цепи пилота только для того, чтобы обнаружить, что давление воздуха было слишком высоким.

Параметры давления или расхода плазмообразующего газа не должны превышать заводские настройки. Избыточное давление в плазменной камере затрудняет прохождение высокочастотной искры через промежуток, так что вспомогательная дуга эффективно гасится до того, как она полностью установится. Высокое давление газа является причиной большинства проблем с трудным пуском, и его часто упускают из виду — усердный специалист по устранению неполадок может заменить каждый компонент в цепи пилота только для того, чтобы обнаружить, что давление воздуха было слишком высоким. - Очистите шланги и провода, подающие газ и питание к горелке, и осмотрите их на наличие видимых повреждений или ослабленных соединений. Если экран покрыт грязью, металлической пылью или влагой, высокочастотная энергия может рассеиваться. Сдуйте провода воздушным шлангом или протрите их чистой тканью. Удалите любые катушки в проводах — они могут вызвать большую индуктивность. Изолируйте провода от режущего станка.

- I Осмотрите, очистите и замените узел искрового разрядника. Высокая частота от высоковольтного генератора обычно направляется на конденсаторы, которые разряжают электричество через искровой разрядник. Со временем электроды искрового разрядника могут изнашиваться или загрязняться металлической пылью и грязью. Очистите электроды и восстановите зазоры в соответствии со спецификациями производителя. Зазор должен быть от 0,015 до 0,030 дюйма, в зависимости от системы.

- При использовании резака с водяным охлаждением проверьте удельное сопротивление охлаждающей жидкости. Для большинства систем оно должно быть меньше 10 кОм/см или 10 мкОм.

Проблема 2: Слабая синяя искра на горелке

Если на горелке есть видимая искра, но это небольшая синяя искра, похожая на искру в точках искрового промежутка, то вспомогательная дуга имеет высокую частоту, но нет постоянной составляющей. Наиболее вероятными причинами потери постоянного тока в вспомогательной дуге являются изношенные контакты или неисправная катушка в реле вспомогательной дуги; или неисправный контрольный резистор.

Проблема 3: Искра не видна на горелке или искровом промежутке

Нет питания переменного тока от высоковольтного генератора; неисправный высоковольтный генератор; неисправные конденсаторы; короткое замыкание или повреждение узла искрового разрядника.

Проблема 4: Нет искры на горелке, искра на искровом промежутке, серьезные затруднения при запуске

См. проблему 1; закороченный или открытый провод горелки; короткое замыкание или обрыв соединения в корпусе горелки.

Поиск и устранение неисправностей поврежденного плазменного сопла при запуске

ПРЕДУПРЕЖДЕНИЕ. Техническое обслуживание и ремонт системы плазменной резки должны выполнять только специалисты, имеющие опыт устранения неполадок в электрооборудовании. В системах плазменной резки используется электричество высокого напряжения и постоянного тока. Поражение электрическим током может ранить или убить.

Помните фразу, правильная подготовка предотвращает плохую работу? Это хороший совет для любого оператора плазменной резки, который следует учитывать перед тем, как зажечь резак. На самом деле, многие распространенные проблемы, возникающие при устранении неполадок, связанных с плазменной резкой, включая обращение с поврежденным соплом при запуске, могут быть выявлены и потенциально исправлены при профилактической визуальной проверке во время настройки.

На самом деле, многие распространенные проблемы, возникающие при устранении неполадок, связанных с плазменной резкой, включая обращение с поврежденным соплом при запуске, могут быть выявлены и потенциально исправлены при профилактической визуальной проверке во время настройки.

Плазменное сопло само по себе предназначено для оптимизации пилотной и режущей дуг с очень небольшим пространством для маневра. Таким образом, если есть проблема с резаком, который не зажигает, не перемещает или не режет, вспомогательная дуга является хорошим местом для начала диагностики проблемы. Во-первых, проверьте, чтобы цвет дуги был ярким бело-голубым цветом, и чтобы при стрельбе он звучал ровно и ровно. Если дуга загорается только прерывисто и издает шипящий звук, это может свидетельствовать о затрудненном запуске.

Затрудненный запуск

Это происходит, когда высокая частота не может проникнуть через барьер высокого давления, существующий между электродом и соплом. Чтобы исправить это, еще раз проверьте рекомендуемые заводом-изготовителем настройки давления и расхода газа, чтобы убедиться, что давление находится на нужном уровне для оптимальной работы. Когда давление слишком высокое, вспомогательная дуга гаснет до того, как установится.

Чтобы исправить это, еще раз проверьте рекомендуемые заводом-изготовителем настройки давления и расхода газа, чтобы убедиться, что давление находится на нужном уровне для оптимальной работы. Когда давление слишком высокое, вспомогательная дуга гаснет до того, как установится.

Очистите шланги и провода

Осмотрите их на наличие грязи, повреждений, ослабленных соединений или износа. Содержите шланги и провода в чистоте, чтобы по ним можно было эффективно подавать газ и питание к горелке, чтобы не было потерь энергии. С помощью воздушного шланга продуйте провода или протрите их чистой тканью. Кроме того, очистите узел искрового разрядника и замените его зазором, так как грязь и пыль могут вызвать эрозию электродов искрового разрядника.

Слабая голубая искра на горелке или отсутствие искры

Если искра на горелке слабая и маленькая, то, скорее всего, вспомогательная дуга не имеет постоянного тока. Проверьте наличие неисправных катушек в реле вспомогательной дуги, изношенных контактов или неисправного вспомогательного резистора. Если на горелке вообще нет видимой искры, вам следует еще раз проверить, подается ли питание переменного тока на ваш генератор или что он находится в хорошем рабочем состоянии. Кроме того, осмотрите конденсаторы, чтобы убедиться, что они не неисправны или что узел искрового разрядника не поврежден.

Если на горелке вообще нет видимой искры, вам следует еще раз проверить, подается ли питание переменного тока на ваш генератор или что он находится в хорошем рабочем состоянии. Кроме того, осмотрите конденсаторы, чтобы убедиться, что они не неисправны или что узел искрового разрядника не поврежден.

Способы предотвращения преждевременного износа расходных материалов

Одна из распространенных проблем с плазменным соплом возникает, когда отверстие забивается, иногда из-за того, что расплавленный материал контактирует с наконечником, а затем охлаждается и затвердевает там, изменяя поток плазмы. Обязательно держите горелку на надлежащем расстоянии от материала заготовки после переноса вспомогательной дуги до постепенного опускания ее по мере углубления отверстия.

Чрезмерное пилотирование или время, в течение которого дуга инициируется до ее фактического переноса на заготовку, может привести к общей эрозии отверстия, что приведет к преждевременному рассеиванию дуги.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

%

%

рис. 2) .

рис. 2) . Параметры давления или расхода плазмообразующего газа не должны превышать заводские настройки. Избыточное давление в плазменной камере затрудняет прохождение высокочастотной искры через промежуток, так что вспомогательная дуга эффективно гасится до того, как она полностью установится. Высокое давление газа является причиной большинства проблем с трудным пуском, и его часто упускают из виду — усердный специалист по устранению неполадок может заменить каждый компонент в цепи пилота только для того, чтобы обнаружить, что давление воздуха было слишком высоким.

Параметры давления или расхода плазмообразующего газа не должны превышать заводские настройки. Избыточное давление в плазменной камере затрудняет прохождение высокочастотной искры через промежуток, так что вспомогательная дуга эффективно гасится до того, как она полностью установится. Высокое давление газа является причиной большинства проблем с трудным пуском, и его часто упускают из виду — усердный специалист по устранению неполадок может заменить каждый компонент в цепи пилота только для того, чтобы обнаружить, что давление воздуха было слишком высоким.