Покрытие никелем в домашних условиях: Никелирование в домашних условиях своими руками ✋ технология и оборудование

Содержание

Никелирование / Кустарь — сайт для тех, кто всё делает сам

Нанесение металлических покрытий

Химическое покрытие одних металлов другими подкупает простотой технологического процесса. Действительно, если, например, необходимо химически отникелировать какую-либо стальную деталь, достаточно иметь подходящую эмалированную посуду, источник нагрева (газовая плита, примус и т.п.) и относительно недефицитные химреактивы. Час-другой — и деталь покрыта блестящим слоем никеля.

Заметим, что только с помощью химического никелирования можно надежно отникелировать детали сложного профиля, внутренние полости (трубы и т.п.). Правда, химическое никелирование (и некоторые другие подобные процессы) не лишено и недостатков. Основной из них — не слишком крепкое сцепление никелевой пленки с основным металлом. Однако этот недостаток устраним, для этого применяют так называемый метод низкотемпературной диффузии. Он позволяет значительно повысить сцепление никелевой пленки с основным металлом. Метод этот применим для всех химических покрытий одних металлов другими.

Метод этот применим для всех химических покрытий одних металлов другими.

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей с помощью гипофосфита натрия и некоторых других химреактивов.

Никелирование

Никелевые покрытия, полученные химическим путем, имеют аморфную структуру. Наличие в никеле фосфора делает пленку близкой по твердости пленке хрома. К сожалению, сцепление пленки никеля с основным металлом сравнительно низкое. Термическая обработка пленок никеля (низкотемпературная диффузия) заключается в нагреве отникелированных деталей до температуры 400°С и выдержке их при этой температуре в течение 1 ч.

Если покрываемые никелем детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 40°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270…300 С с выдержкой до 3 ч. При этом термообработка повышает и твердость никелевого покрытия.

При этом термообработка повышает и твердость никелевого покрытия.

Все перечисленные достоинства химического никелирования не ускользнули от внимания технологов. Они нашли им практическое применение (кроме использования декоративных и антикоррозионных свойств). Так, с помощью химического никелирования осуществляется ремонт осей различных механизмов, червяков резьбонарезных станков и т.д.

В домашних условиях с помощью никелирования (конечно, химического!) можно отремонтировать детали различных бытовых устройств. Технология здесь предельно проста. Например, сносилась ось какого-либо устройства. Тогда наращивают (с избытком) слой никеля на поврежденном месте. Затем рабочий участок оси полируют, доводя его до нужного размера.

Надо отметить, что с помощью химического никелирования нельзя покрывать такие металлы, как олово, свинец, кадмий, цинк, висмут и сурьму.

Растворы, применяемые для химического никелирования, подразделяются на кислые (pH — 4. ..6,5) и щелочные (pH — выше 6,5). Кислые растворы предпочтительнее применять для покрытия черных металлов, меди и латуни. Щелочные — для нержавеющих сталей.

..6,5) и щелочные (pH — выше 6,5). Кислые растворы предпочтительнее применять для покрытия черных металлов, меди и латуни. Щелочные — для нержавеющих сталей.

Кислые растворы (по сравнению с щелочными) на полированной детали дают более гладкую (зеркальную) поверхность, у них меньшая пористость, скорость протекания процесса выше. Еще немаловажная особенность кислых растворов: у них меньше вероятность саморазряда при превышении рабочей температуры. (Саморазряд — мгновенное выпадение никеля в раствор с расплескиванием последнего.)

У щелочных растворов основное преимущество — более надежное сцепление никелевой пленки с основным металлом.

И последнее. Воду для никелирования (и при нанесении других покрытий) берут дистиллированную (можно использовать конденсат из бытовых холодильников). Химреактивы подойдут как минимум чистые (обозначение на этикетке — Ч).

Перед покрытием деталей любой металлической пленкой необходимо провести специальную подготовку их поверхности.

Подготовка всех металлов и сплавов заключается в следующем. Обработанную деталь обезжиривают в одном из водных растворов, а затем деталь декапируют в одном из нижеперечисленных растворов.

Составы растворов для декапирования (г/л)

Для стали

Серная кислота — 30…50. Температура раствора — 20°С, время обработки — 20…60 с.

Соляная кислота — 20…45. Температура раствора — 20°С, время обработки — 15…40 с.

Серная кислота — 50…80, соляная кислота — 20…30. Температура раствора — 20°С, время обработки — 8…10с.

Для меди и ее сплавов

Для алюминия и его сплавов

Учтите, что для алюминия и его сплавов перед химическим никелированием проводят еще одну обработку — так называемую цинкатную. Ниже приведены растворы для цинкатной обработки.

Составы растворов для цинкатной обработки ( г/л)

Для алюминия

Едкий натр — 250, окись цинка — 55.

Температура раствора — 20°С, время обработки — 3…5 с.

Температура раствора — 20°С, время обработки — 3…5 с.Едкий натр — 120, сернокислый цинк — 40. Температура раствора — 20°С, время обработки — 1,5…2 мин.

При подготовке обоих растворов сначала отдельно в половине воды растворяют едкий натр, в другой половине — цинковую составляющую. Затем оба раствора сливают вместе.

Для литейных алюминиевых сплавов

Едкий натр — 10, окись цинка — 5, сегнетова соль (кристаллогидрат) — 10. Температура раствора — 20°С, время обработки — 2 мин.

Для деформируемых алюминиевых сплавов

Хлорное железо (кристаллогидрат) — 1, едкий натр — 525, окись цинка 100, сегнетова соль — 10. Температура раствора — 25°С, время обработки — 30…60 с.

После цинкатной обработки детали промывают в воде и завешивают их в раствор для никелирования.

Все растворы для никелирования универсальны, то есть годны для всех металлов (хотя есть и некоторая специфика). Готовят их в определенной последовательности. Так, все химреактивы (кроме гипофосфита натрия) растворяют в воде (посуда эмалированная!). Затем раствор разогревают до рабочей температуры и только после этого растворяют гипофосфит натрия и завешивают детали в раствор.

Готовят их в определенной последовательности. Так, все химреактивы (кроме гипофосфита натрия) растворяют в воде (посуда эмалированная!). Затем раствор разогревают до рабочей температуры и только после этого растворяют гипофосфит натрия и завешивают детали в раствор.

В 1 л раствора можно отникелировать поверхность площадью до 2 дм.

Составы растворов для никелирования (г/л)

Сернокислый никель — 25, янтарнокислый натрий — 15, гипофосфит натрия — 30. Температура раствора — 90°С, pH — 4,5, скорость наращивания пленки — 15…20 мкм/ч.

Хлористый никель — 25, янтарно-кислый натрий — 15, гипофосфит натрия — 30. Температура раствора — 90…92°С, pH — 5,5, скорость наращивания — 18…25 мкм/ч.

Хлористый никель — 30, гликолевая кислота — 39, гипофосфит натрия — 10. Температура раствора 85…89°С, pH — 4,2, скорость наращивания — 15.,.20 мкм/ч.

Хлористый никель — 21, уксуснокислый натрий — 10, гипофосфит натрия — 24.

Температура раствора — 97°С, pH — 5,2, скорость наращивания — до 60 мкм/ч.

Температура раствора — 97°С, pH — 5,2, скорость наращивания — до 60 мкм/ч.Сернокислый никель — 21, уксуснокислый натрий — 10, сульфид свинца — 20, гипофосфит натрия — 24. Температура раствора — 90°С, pH — 5, скорость наращивания — до 90 мкм/ч.

Хлористый никель — 30, уксусная кислота — 15, сульфид свинца — 10…15, гипофосфит натрия — 15. Температура раствора — 85…87°С, pH — 4,5, скорость наращивания — 12…15 мкм/ч.

Хлористый никель — 45, хлористый аммоний — 45, лимоннокислый натрий — 45, гипофосфит натрия — 20. Температура раствора — 90°С, pH — 8,5, скорость наращивания — 18… 20 мкм/ч.

Хлористый никель — 30, хлористый аммоний — 30, янтарнокислый натрий — 100, аммиак (25%-ный раствор — 35, гипофосфит натрия — 25). Температура — 90°С, pH — 8…8,5, скорость наращивания — 8…12 мкм/ч.

Хлористый никель — 45, хлористый аммоний — 45, уксуснокислый натрий — 45, гипофосфит натрия — 20.

Температура раствора — 88….90°С, pH — 8…9, скорость наращивания — 18…20 мкм/ч.

Температура раствора — 88….90°С, pH — 8…9, скорость наращивания — 18…20 мкм/ч.Сернокислый никель — 30, сернокислый аммоний — 30, гипофосфит натрия — 10. Температура раствора — 85°С, pH — 8,2…8,5, скорость наращивания — 15… 18 мкм/ч.

Внимание! По существующим ГОСТам однослойное покрытие никелем на 1 см2 имеет несколько десятков сквозных (до основного металла) пор. Естественно, что на открытом воздухе стальная деталь, покрытая никелем, быстро покроется «сыпью» ржавчины.

У современного автомобиля, к примеру, бампер покрывают двойным слоем (подслой меди, а сверху — хром) и даже тройным (медь — никель — хром). Но и это не спасает деталь от ржавчины, так как по ГОСТу и у тройного покрытия имеется несколько пор на 1 см2. Что делать? Выход — в обработке поверхности покрытия специальными составами, закрывающими поры.

В домашних условиях можно рекомендовать следующие операции.

Протереть деталь с никелевым (или другим) покрытием кашицей из окиси магния и воды и сразу же опустить ее на 1. ..2 мин в 50%-ный раствор соляной кислоты.

..2 мин в 50%-ный раствор соляной кислоты.

После термообработки еще не остывшую деталь опустить в невитаминизированный рыбий жир (лучше старый, непригодный по прямому назначению).

Протереть 2…3 раза отникелированную поверхность детали составом ЛПС (легко проникающей смазкой).

В последних двух случаях излишки жира (смазки) через сутки удаляют с поверхности бензином.

Обработку рыбьим жиром больших поверхностей (бамперов, молдингов автомашин) проводят так. В жаркую погоду протирают их рыбьим жиром два раза с перерывом в 12… 14 ч. Затем через 2 суток излишки жира удаляют бензином.

Эффективность такой обработки характеризует следующий пример. Никелированные рыболовные крючки начинают покрываться ржавчиной сразу же после первой рыбалки в море. Обработанные рыбьим жиром те же крючки не корродируют почти весь летний сезон морской ловли.

Автор: Л.А. Ерлыкин

Читайте еще:

- Подготовительные операции

- Химическое полирование

- Пассивирование

- Фосфатирование

- Никелирование

- Хромирование

- Бороникелирование и борокобальтирование

- Кадмирование

- Меднение

- Серебрение

- Лужение

- Удаление металлических покрытий

- Химическое оксидирование и окрашивание металлов

- Защитные составы

Химическое никелирование стали — bankingid.

ru

ru

Содержание

- Никелирование

- Особенности технологии никелирования металлов

- Никелирование в домашних условиях (химическое и гальваническое)

- Электролитическое никелирование

- Химическое никелирование

- Некоторые нюансы технологии

- Способы выполнения никелирования в домашних условиях

- Что называют никелированием

- Виды никелирования

- Проведение электролитического никелирования дома

- Проведение химического никелирования дома

- Увеличение срока службы никелевого покрытия

- Химическое никелирование

- Химическое никелирование стали

Никелирование

Никель имеет серебристо-белый оттенок, хорошо полируется для зеркального состояния, ковкий и пластичный. Твердость никеля зависит от условий и химического состава электролита и колеблется в пределах 2,5–4 ГПа для матовых и 4,5–5 ГПа для блестящих осадков. За счет никелирования металлов на поверхности удается получить осадок с требуемыми параметрами. На открытом воздухе никель покрывается оксидной пленкой, происходит пассивирование металла. Если в воздухе присутствуют сернистые соединения, то никелированная поверхность быстро тускнеет и теряет первоначальные декоративные свойства. Не рекомендуется никелирование металлических деталей, имеющих контакт с морской водой, в таких условиях эксплуатации алюминий и железо быстро корродируют. Еще один недостаток – никель ускоренно поглощает газы, в результате чего резко понижаются его физические характеристики. Но электролитическое никелирование разрешается для товаров, имеющих прямой контакт с пищевыми продуктами, оно не выделяет вредных химических соединений. Никелирование можно делать на мели, железе, алюминии, титане и их сплавах и неметаллических поверхностях. На последних выполняется химическое никелирование.

На открытом воздухе никель покрывается оксидной пленкой, происходит пассивирование металла. Если в воздухе присутствуют сернистые соединения, то никелированная поверхность быстро тускнеет и теряет первоначальные декоративные свойства. Не рекомендуется никелирование металлических деталей, имеющих контакт с морской водой, в таких условиях эксплуатации алюминий и железо быстро корродируют. Еще один недостаток – никель ускоренно поглощает газы, в результате чего резко понижаются его физические характеристики. Но электролитическое никелирование разрешается для товаров, имеющих прямой контакт с пищевыми продуктами, оно не выделяет вредных химических соединений. Никелирование можно делать на мели, железе, алюминии, титане и их сплавах и неметаллических поверхностях. На последних выполняется химическое никелирование.

Особенности технологии никелирования металлов

В любой среде эксплуатации никель по отношению к железу является катодным покрытием, в связи с этим для обеспечения качественной защиты от коррозионных процессов его необходимо наносить на медный подслой. Допускается нанесение чистого слоя никеля толщиной не менее 30 мкм, но в связи с высокой стоимостью металла такая технология не получила в промышленности широкого распространения, высококонцентрированный электролитический раствор не применяется. Комбинация из двух или трех слоев покрытия минимизирует вероятность образования микропор, доходящих до основного металла. Никелирование изменяет поведение никеля, в паре с медью никель становится растворимым электродом. Этот недостаток двухслойного покрытия устраняется за счет нанесения на алюминий третьего верхнего слоя из хрома. Обработанные таким способом детали широко применяются в автомобильной промышленности, приборостроении и машиностроении.

Допускается нанесение чистого слоя никеля толщиной не менее 30 мкм, но в связи с высокой стоимостью металла такая технология не получила в промышленности широкого распространения, высококонцентрированный электролитический раствор не применяется. Комбинация из двух или трех слоев покрытия минимизирует вероятность образования микропор, доходящих до основного металла. Никелирование изменяет поведение никеля, в паре с медью никель становится растворимым электродом. Этот недостаток двухслойного покрытия устраняется за счет нанесения на алюминий третьего верхнего слоя из хрома. Обработанные таким способом детали широко применяются в автомобильной промышленности, приборостроении и машиностроении.

Изменение толщины никелирования в зависимости от назначения

В последнее время в промышленности широкое распространение получил черный никель, с его помощью создаются специальные оптические свойства поверхностей. Химическое никелирование дороже электролитического, этот фактор ограничивает применения метода для промышленного использования. Но он дает возможность получать более равномерные покрытия с улучшенными показателями физической прочности, обрабатывать сложные по профилю детали с узкими глубокими отверстиями. Толщина никелирования регламентируется положениями ГОСТ 9.303-84, электролитический раствор подбирается с учетом назначения изделий.

Но он дает возможность получать более равномерные покрытия с улучшенными показателями физической прочности, обрабатывать сложные по профилю детали с узкими глубокими отверстиями. Толщина никелирования регламентируется положениями ГОСТ 9.303-84, электролитический раствор подбирается с учетом назначения изделий.

Анодный и катодный процессы никелирования

Электролитическое никелирование имеет несколько особенностей в сравнении с другими покрытиями. Для разряда ионов никеля необходима высокая катодная поляризация и низкое перенапряжение водорода, а это создает технологические сложности в связи с тем, что водород постоянно выделяется на катоде. Пузырьки газа задерживаются на катоде и становятся причиной появления эффекта питтинга. В результате на поверхности никеля образуются поры, осадок теряет декоративные и защитные свойства. Увеличивают негативные процессы органические соединения и гидроксиды.

Большое влияние на никелирование металла оказывает схема и режим работы. Увеличение температуры становится причиной возрастания выхода по току, при этом перенапряжение водорода почти не меняется. Показатели кислотности раствора оказывают влияние на физико-механические характеристики покрытия. Напряженные и твердые осадки получают при pH 5,5 и температуре ниже +20°С. В промышленности используется электролитический раствор с кислотностью менее 5,5, такие растворы имеют высокие показатели по рассеивающей способности и дают мелкозернистую структуру покрытия на алюминий. К недостаткам электролитов относится низкий выход по току и невозможность обрабатывать детали из алюминия и цинка.

Показатели кислотности раствора оказывают влияние на физико-механические характеристики покрытия. Напряженные и твердые осадки получают при pH 5,5 и температуре ниже +20°С. В промышленности используется электролитический раствор с кислотностью менее 5,5, такие растворы имеют высокие показатели по рассеивающей способности и дают мелкозернистую структуру покрытия на алюминий. К недостаткам электролитов относится низкий выход по току и невозможность обрабатывать детали из алюминия и цинка.

Зависимость твердости никелирования от плотности тока и кислотности

Во время никелирования из-за растворов солей происходит пассивация анодов, что становится причиной нежелательных явлений. Во время обеднения электролита ионами никеля водород выделяется на поверхности катода и значительно уменьшает выход по току. Для запуска процесса депассивации в электролитический раствор вводят соли с содержанием ионов хлора. После разрядки на поверхности катода чистый хлор разрушает пленку пассивации.

Электролиты для никелирования металла

- Сульфатный электролитический раствор. В промышленности используется большой перечень сульфатных электролитов, позволяющих иметь на поверхности изделий осадки с заданными физическими показателями. Сульфат натрия характеризуется большой электропроводностью, за счет включения в раствор магния никелирование становится более пластичным и мягким. В качестве буферного химического элемента применяется борная кислота, она регулирует показатели кислотности как в общем растворе, так и в области непосредственной близости к катоду. В связи с тем, что никелевые аноды пассивируются, в электролиты обязательно добавляются ионы хлора. Строгое соблюдение технологических режимов и химических составов гарантирует надлежащее качество никелирования.

Химический состав сульфатного раствора и режимы работы при матовом никелировании

Никелирование металлических изделий должно производиться при непрерывной очистке раствора от вредных примесей, в противном случае уменьшается их устойчивость. Первый электролит используется для никелирования алюминия, для процесса применяются аноды НПА 1 и НПА 2, при необходимости может использоваться специальный непассивирующий анод.

Первый электролит используется для никелирования алюминия, для процесса применяются аноды НПА 1 и НПА 2, при необходимости может использоваться специальный непассивирующий анод.

- Сульфаматный раствор для никелирования. Основной компонент – сульфамат никеля, для депассивации покрытий электродов добавляется борная кислота или хлорид никеля. За счет высокой концентрации удается увеличить токи плотности никелирования. Никель осаждается равномерным гладким слоем, количество мини-пор уменьшается. Покрытия малонапряженные, никель можно осаждать толстым слоем. Электролитический раствор используется в гальванопластике и иных специальных случаях во время производства ответственных деталей. Недостатки – сложность технологии, обязательное перемешивание и очистка, высокая стоимость.

Режим обработки и состав сульфаматного электролита

Как добавка против питтинга вводится лаурилсульфат натрия. В воде растворяется сульфамат никеля, после завершения процесса добавляются остальные компоненты и раствор доводится до необходимого объема. Во время процесса температура должна выдерживаться в пределах +60°С, состав подлежит постоянной очистке. Органические примеси удаляются активированным углем, тяжелые металлы удаляются взмученным карбонатом никеля.

Во время процесса температура должна выдерживаться в пределах +60°С, состав подлежит постоянной очистке. Органические примеси удаляются активированным углем, тяжелые металлы удаляются взмученным карбонатом никеля.

Блестящее никелирование Такой эффект покрытия дает только гальваническая технология. В настоящее время более 80% вех деталей получают с блестящей поверхностью без дополнительной обработки. Гальваническая ванна с заданным электролитом обеспечивает требуемое качество обрабатываемой поверхности во время процесса никелирования. К преимуществам блестящего никелирования относятся следующие показатели:

- Перед никелированием детали нет необходимости шлифовать алюминий – уменьшается себестоимость производства, устраняется опасность порчи поверхностей из-за нарушения режимов шлифования или полирования.

- Уменьшается расход дорогостоящего металла, никель не попадает в отходы. Толщина снимаемого слоя во время шлифования может достигать 3 мкм.

- За счет снижения количества технологических операций появляется возможность полностью автоматизировать процесс.

Электролитический раствор используется увеличенное количество времени.

Электролитический раствор используется увеличенное количество времени. - Более высокие показатели по току позволяют интенсифицировать никелирование металла.

К недостаткам процесса относится сильное выделение водорода на катоде, появление внутренних напряжений в покрытии и большое количество вредных примесей. Никель блестит за счет специальных блескообразователей, добавляемых в электролитический раствор. Блескообразователи могут быть двух видов:

- Неорганические. Применяются редко, в основном используются соли кадмия или кобальта. Соли кобальта имеют высокую стоимость, что препятствует их широкому использованию.

- Органические. Первым использовалась натриевая соль, с течением времени разрабатывались новые химические составы.

Самым большим потребителем деталей с блестящим никелированием считается автомобильная промышленность. Благодаря современным разработкам в состав электролитов для блестящего никелирования добавляются инновационные присадки, снижающие показатели поверхностного напряжения и удаляющие с поверхности катодов пузырьки воздуха. По фактическому воздействию все блестящие составы делятся на две большие группы: слабые и сильные. Слабые позволяют обрабатывать только предварительно полированные поверхности деталей, блеск поверхности имеет обратно пропорциональную зависимость от толщины осадка. Сильные блескообразователи дают возможность получать требуемое качество поверхностей на матовых основаниях, показатели блеска не зависят от толщины осадка. При совместном действии растворов покрытие получается с равномерным блеском и высокими показателями пластичности.

По фактическому воздействию все блестящие составы делятся на две большие группы: слабые и сильные. Слабые позволяют обрабатывать только предварительно полированные поверхности деталей, блеск поверхности имеет обратно пропорциональную зависимость от толщины осадка. Сильные блескообразователи дают возможность получать требуемое качество поверхностей на матовых основаниях, показатели блеска не зависят от толщины осадка. При совместном действии растворов покрытие получается с равномерным блеском и высокими показателями пластичности.

Химический состав блескообразователей

За счет использования сахарина никелирование металлических деталей происходит при уменьшенном количестве водорода, а добавка бутиндиола улучшает выравнивающие характеристики растворов и расширяет диапазон плотностей по току.

Электролитический раствор для блестящего никелирования

На гальваническое никелирование большое влияние оказывают выбранные режимы работы. При повышении плотности тока и температуры увеличивается фактический блеск покрытий и понижаются внутренние напряжения. Все электролиты во время процесса никелирования необходимо постоянно перемешивать, подвергать селективной очистке и фильтрованию. Оптимальная температура технологии осадков на алюминий +60°С

Все электролиты во время процесса никелирования необходимо постоянно перемешивать, подвергать селективной очистке и фильтрованию. Оптимальная температура технологии осадков на алюминий +60°С

Технология приготовления растворов сульфатных электролитов Технология приготовления всех сульфатных электролитов одинакова. Отдельно в теплой воде растворяются соли, в кипящей воде растворяются фториды и борная кислота. Для подготовки фторидов лучше пользоваться емкостями, изготовленными из винипласта, этот материал отличается полной химической устойчивостью к этим соединениям. Для повышения или понижения кислотности в электролитический раствор добавляется серная кислота.

Для очистки раствора от цинка и меди электролит подкисляется до pH 2,5–3,0, завешиваются катоды из рифленой листовой стали и предварительно прорабатываются током. При трехсменной работе производства состав электролитов должен ежедневно корректироваться на основе химического анализа. Никелевые осадки чутко реагируют к примесям, попадающим в раствор во время его приготовления.

Многослойное электролитическое никелирование Защитные характеристики многослойных покрытий в несколько раз превышают эти показатели при однослойном никелировании. В основе технологии положен принцип двух- или трехкратного нанесения слоя осадка на алюминий, за счет этого обеспечивается защита нижележащих слоев. Нижний полублестящий слой должен иметь минимальную напряженность и не содержать серы. Верхний слой осаждается из обыкновенного электролита, электролитический раствор должен обеспечивать блестящее покрытие. Толщина нижнего слоя на изделии составляет до 70% общей толщины.

Если никель имеет три слоя, то между полублестящим нижним и верхним зеркальным имеется промежуточный толщиной до 1 мкм с увеличенным содержанием серы.

Электролитический раствор для промежуточного слоя

Механизм осаждения никелирования состоит из нескольких этапов:

- встреча на катодной поверхности инертных частиц;

- задержка частиц на поверхности;

- зарастание задержанных частиц никеля.

За чет процесса количество пор на поверхности в пределах 20000–100000 на квадратный сантиметр, такое гальваническое никелирование имеет более высокие эксплуатационные свойства, чем покрытия медь-никель-хром. Деталь лучше противостоит коррозионным процессам, имеет увеличенные характеристики твердости поверхности.

Черное никелирование Характеризуется невысокими показателями сцепления с основным металлом и низкой коррозионной устойчивостью, покрытая деталь используется в различных оптических приборах промышленного и бытового назначения.

Электролитический раствор для черного никелирования

Химическое никелирование

Применяется для обработки деталей сложной геометрии, технология обеспечивает равномерный осадок на поверхности. Химическое никелирование дает поверхности с улучшенными показателями износостойкости, рекомендуется для изделий, работающих в паре без смазки, может использоваться для создания декоративных элементов.

Состав растворов для химического никелирования

Никель повышает свою твердость во время термической обработки, эта технология применяется в промышленном производстве. Показатели сцепления никель-фосфорных осадков намного превышают показатели адгезии электролитического никеля, отклонение по толщине не превышает 10% расчетных параметров.

Показатели сцепления никель-фосфорных осадков намного превышают показатели адгезии электролитического никеля, отклонение по толщине не превышает 10% расчетных параметров.

Высокие защитные характеристики и минимальная пористость позволяют использовать химическое никелирование для изделий, эксплуатирующихся в условиях перегретого воздуха и пара, максимально допустимые температуры до +700°С. Технология никелирования дает возможность увеличивать скорость осаждения до 25 мкм/ч, конкретные значения зависят от состава раствора. Схема технологического процесса допускает производство в проточных или непроточных водах. Для работы с непроточными растворами применяются ванны со съемными чехлами, материал изготовления чехлов – химически устойчивый пластик. Постоянство состава в проточных растворах поддерживается за счет их циркуляции по замкнутому технологическому циклу: из реактора в теплообменник, из теплообменника на очистку, далее в корректировочную емкость и опять в реактор. В период циркуляции никель осаждается равномерным слоем, замкнутая схема снижает себестоимость никелирования и увеличивает производительность оборудования.

Никелирование в домашних условиях (химическое и гальваническое)

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях. К таким способам относится электролитическое и химическое никелирование.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

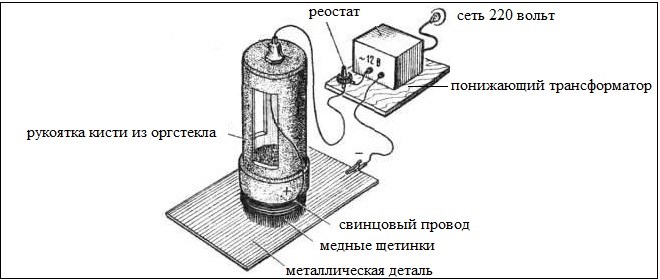

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм. Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом. Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см 2 . В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора. Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Способы выполнения никелирования в домашних условиях

В процессе эксплуатации материалы подвержены физическому износу. Для восстановления свойств металла используют многочисленные способы защиты. Одним из самых эффективных методов защиты является никелирование материалов.

Для восстановления свойств металла используют многочисленные способы защиты. Одним из самых эффективных методов защиты является никелирование материалов.

Для нанесения никеля в домашних условиях используют способы химического и электролитического никелирования.

Что называют никелированием

Никелированием называют процесс нанесения тонкого никелевого покрытия на поверхность материала. Никелевый слой принимают равным 1–50 мкм.

Слой никеля используется для повышения антикоррозийных и износостойких свойств материалов. Довольно часто такое покрытие имеет защитно-декоративное значение.

Никелирование используется для обработки стали и сплавов цветных металлов. Тонкий слой никеля используется для защиты изделий из марганца, титана, вольфрама, молибдена и сплавов на их основе.

Разработаны и успешно внедрены способы нанесения никелевого защитного покрытия на керамику, пластик, фарфор, стекло и другие неметаллические поверхности.

Виды никелирования

Никелирование в простых домашних условиях проводят двумя способами:

Выбор способа зависит от структуры и формы материала.

Электролитическое никелирование

При электролитическом способе используются вещества, частично или полностью состоящие из ионов и обладающие ионной проводимостью. Никелевое покрытие наносят за счет электрохимических свойств этих веществ. Наибольшее распространение получили электролиты сернокислого натрия и хрома.

В зависимости от степени отражения покрытия различают никелирование:

- матовое;

- блестящее.

Для нанесения матового покрытия используются электролиты без добавок. Изделия с матовым оттенком не имеют металлического блеска.

Блестящее никелирование получают путем добавления в электролит специальных блескообразователей на основе хлорамина, пропаргилового спирта, бепзосульфамида и других окислителей.

Наилучшая защита никелевого покрытия достигается при минимальной пористости защитного слоя. С этой целью производят его омеднение либо используют многослойную структуру материала.

К сведению. При одинаковой толщине многослойные покрытия в несколько раз надёжнее однослойных материалов.

Наиболее распространёнными примерами многослойных материалов являются медно-никелево-хромовые покрытия.

Основными недостатками электролитического никелирования являются:

- высокая степень пористости;

- неравномерность осаждения никеля;

- сложность обработки поверхностей со сложной формой.

Химическое никелирование

Основой метода служит свойство ионов никеля восстанавливаться в жидкой среде. С этой целью используют гипофосфит натрия или другие химические реактивы. Химический способ позволяет обрабатывать изделия со сложной формой поверхности.

С этой целью используют гипофосфит натрия или другие химические реактивы. Химический способ позволяет обрабатывать изделия со сложной формой поверхности.

Недостатком способа является относительная дороговизна сухих реактивов, используемых для приготовления водных химических растворов.

Проведение электролитического никелирования дома

Электролитическое (гальваническое) никелирование деталей проводят двумя способами:

- погружением деталей в электролит;

- без погружения деталей в электролит.

Первый способ используют при обработке небольших по размеру деталей. Второй способ используют при обработке больших и тяжелых предметов.

Перед никелированием выполняют процесс омеднения металла.

Метод с погружением в электролит

По первому способу поверхность изделия шлифуют наждачной бумагой для снятия оксидной пленки. Затем образец промывают в теплой воде. После этого его обрабатывают содовым раствором и вновь промывают в теплой чистой воде.

Затем в стеклянную или фарфоровую посуду помещают две тонкие медные пластины. Пластины играют роль анодов. Их ставят в вертикальном положении, параллельно друг другу.

Изделие помещают между этими двумя пластинами. Для этого образец подвешивают с помощью проволоки. Проволоку обоими концами прикрепляют к пластинам.

В посуду добавляют водный раствор электролита со следующим составом:

- дистиллированная вода;

- 20%-ный медный купорос;

- 2%-ная серная кислота.

Медные пластины подключают к источнику электроснабжения. Величину напряжения определяют из расчета 15–20 мА на 1 см2 поверхности материала.

К сведению. Никелевый электролит чувствителен к изменениям кислотности. Для поддержания уровня кислотности используют буферные соединения на основе борной кислоты.

В растворе электролита хлорид меди диссоциирует (распадается) на составляющие компоненты. Ионы меди смещаются к катоду и превращаются в нейтральные атомы. Ионы хлора окисляются у анода.

При пропускании тока через электролит ионы меди переходят в раствор. Из раствора медь оседает на катоде в виде нейтральных атомов. Примеси остаются на дне посуды. Чистота полученной меди составляет почти 100%.

Через 30 минут на детали образуется тонкий слой меди. Воздействие электрического тока вызывает увеличение толщины медного слоя. Чем больше толщина слоя, тем меньшее количество пор остается на обрабатываемой поверхности.

Метод без погружения деталей в электролит

Гальваническое никелирование больших по размеру деталей производят без погружения их в электролит. Для этого используют кисточку из распущенных медных проволок. В качестве кисточки часто используют очищенный от изоляции многожильный медный кабель.

Увеличением напыляемого медного слоя добиваются устранения пористости поверхности образца.

Процесс осаждения никеля проводят аналогично процессу омеднения поверхности. Для этого в емкость добавляют электролит. В состав электролита входят следующие химические реагенты, г/л:

- раствор сернокислого натрия – 310;

- раствор хлористого никеля – 65;

- ортоборная кислота – 45;

- 1,4-бутандиол – 0,15;

- орто-сульфобензимид (сахарин) – 2,0;

- каолин (известь) – 1,0.

В электролит опускают тонкие никелевые пластины. Они играют роль анодов. Между ними помещают изделие. Концы пластин подключают к клемме источника питания с положительным зарядом. Корпус детали присоединяют к отрицательному полюсу.

Для регулирования величины тока используют реостат. Контроль величины подаваемого электрического тока проводят с помощью миллиамперметра. Величина подаваемого тока не должна превышать 6 В. Осаждение никеля проводят при температуре около 50°С и плотности электротока 4–5 А/ дм2. Продолжительность процесса – 3 мин.

К сведению. Никелевое покрытие без подложки имеет довольно слабое сцепление с поверхностью. С целью повышения адгезии используют термическую обработку изделия при температуре 450 градусов.

Завершающий этап обработки детали

Обработанную деталь промывают под потоком чистой теплой воды и подвергают сушке.

Никелированное покрытие обладает матовым оттенком. Для придания блеска деталь полируют.

Никелевые покрытия с дефектами удаляют с помощью анодного растворения в электролите. Для этого в состав электролита включают серную кислоту. Химическую плотность кислоты принимают равной 1,2-2,8 кг/м3. Процесс снятия слоя никеля проводят при температуре 20-25° С и анодной плотности электротока 5 А/дм2.

Для этого в состав электролита включают серную кислоту. Химическую плотность кислоты принимают равной 1,2-2,8 кг/м3. Процесс снятия слоя никеля проводят при температуре 20-25° С и анодной плотности электротока 5 А/дм2.

Проведение химического никелирования дома

Химический способ никелирования в домашних условиях проводят с помощью рабочих растворов. В зависимости от количества сухих реагентов, скорость увеличения никелевого слоя составляет 80 мкм/ч и более.

В состав рабочего раствора входят следующие реагенты, г/л:

- никелевый купорос (порошок сернокислого никеля) – 20;

- галенит (порошок сульфида свинца) – 20;

- ацетат натрия – 15;

- раствор гипофосфита натрия – 25.

Рабочая температура химического раствора– 90°С. При удалении свинцового реагента скорость реакции снижается до 50 мкм/ч и менее.

При достижении рабочей температуры, в емкость с раствором опускают обрабатываемую деталь. Перед проведением никелирования покрытие очищают и обезжиривают.

Изделие выдерживают в рабочем растворе на протяжении 1 часа. По мере испарения добавляют дистиллированную воду.

По завершении процесса деталь вынимают и промывают в теплой воде. После ополаскивания изделие подвергают тщательной сушке. При необходимости тщательно полируют.

Увеличение срока службы никелевого покрытия

Никелевое покрытие может быть подвержено сплошной поверхностной коррозии. Процесс коррозии проявляется только в начальный период. По мере увеличения температуры рабочего раствора, поверхностная коррозия проникает вглубь материала. Затем этот процесс замедляется и полностью прекращается.

Для увеличения срока службы никелевого покрытия используют технологию омеднения. Омеднение позволяет устранить и незначительные дефекты поверхности. Нанесение меди в качестве подложки обеспечивает надежность и долговечность никелевой защиты.

Пористость медного покрытия вызывает разрушение защитного слоя и уменьшает срок службы готового изделия. Металл подложки подвергается коррозии с последующим отслаиванием защитного слоя.

Металл подложки подвергается коррозии с последующим отслаиванием защитного слоя.

Чаще всего процессам коррозии подвергаются изделия с однослойным защитным покрытием. Многослойные детали подвергаются воздействию вредных факторов в меньшей степени.

Для защиты изделий от повреждения проводят ряд дополнительных мероприятий. Используют специальные добавки, которыми закрывают поры.

К сведению. Для предотвращения потери твердости никелирование стали проводят при температуре 250-300ºС.

Дополнительная обработка деталей для продления срока службы

Никелирование на дому проводят с использованием следующих способов:

- Сухой реактив оксида магния смешивают с водой до кашеобразного состояния. Полученной массой тщательно обрабатывают деталь и погружают ее на несколько минут в 50%-ную соляную либо серную кислоту.

- Рабочую поверхность протирают проникающей смазкой. Затем изделие погружают в очищенный рыбий жир. Излишки жира через сутки удаляют с помощью бензина или других растворителей.

- Большие по размеру детали обрабатывают рыбьим жиром за два прохода. Промежуток между обработками должен составлять не менее 12 часов. Через два дня излишки рабьего жира удаляют.

Использование сплавов никеля с другими металлами способно улучшить физико-химические свойства никеля.

Алюминий способствует повышению электрического сопротивления и коррозионной стойкости никеля.

Вольфрам, молибден и титан увеличивают его термостойкость.

Добавление хрома приводит к повышению стойкости никелевого покрытия в окислительных и восстановительных растворах.

Медь увеличивает сопротивляемость никеля действию различных кислот.

Видео по теме: Средство для никелирования

Химическое никелирование

Основой процесса химического никелирования является реакция восстановления никеля из водных растворов его солей. Осаждение никеля возможно из щелочных и кислых растворов. Щелочные растворы характеризуются высокой стабильностью, простотой корректирования, отсутствием склонности к бурному и мгновенному выпадению порошкообразного никеля (явление «саморазряда») и возможностью их более длительной эксплуатации.

Осаждение никеля возможно из щелочных и кислых растворов. Щелочные растворы характеризуются высокой стабильностью, простотой корректирования, отсутствием склонности к бурному и мгновенному выпадению порошкообразного никеля (явление «саморазряда») и возможностью их более длительной эксплуатации.

Для футеровки ванн, применяемых при химическом никелировании, наиболее целесообразно пользоваться съемными пластиковыми чехлами, сваренными методом горячего проглажива-ния. При очистке ванн растворы выкачивают насосом, а чехлы извлекают и обрабатывают в азотной кислоте. В качестве материала для подвесок и корзин следует применять углеродистую сталь. Изоляцию отдельных участков деталей и подвесок производят перхлорвиниловыми эмалями или пластикатом. Для нагревания раствора следует применять электрические нагреватели с передачей теплоты через водяную рубашку.

Методом химического никелирования создают никельфосфорные покрытия. Покрытие имеет полублестящий металлический вид и является сплавом никеля с фосфором. Никельфосфорному покрытию подвергаются детали из черных металлов, меди, алюминия и никеля, или покрытые этими металлами. Этот метод покрытия непригоден для осаждения на таких металлах или покрытиях, как свинец, цинк, кадмий и олово.

Никельфосфорному покрытию подвергаются детали из черных металлов, меди, алюминия и никеля, или покрытые этими металлами. Этот метод покрытия непригоден для осаждения на таких металлах или покрытиях, как свинец, цинк, кадмий и олово.

Содержание фосфора в покрытии зависит от состава раствора и колеблется от 4-6 % для щелочных и до 8-10 % для кислых растворов.

Из многочисленных составов можно рекомендовать следующий раствор (г/л) и режим работы:

- хлористый никель — 20-50;

- хлористый аммоний — 35-55;

- лимоннокислый натрий — 35-55;

- гипофосфит натрия — 10-25;

- аммиак (25%-ный водный) добавляется в раствор до достижения синего цвета;

- температура, °С — 78-88;

- скорость осаждения, мкм/ч — 10-15.

Процесс идет с интенсивным выделением водорода на поверхности деталей.

Кислые растворы характеризуются большим разнообразием добавок к растворам солей никеля и гипофосфита. Так, для этой цели могут применяться уксуснокислый натрий, янтарная, винная и молочная кислоты и прочие органические соединения. Например, возможно применение следующего состава раствора (г/л) и режимом работы:

Так, для этой цели могут применяться уксуснокислый натрий, янтарная, винная и молочная кислоты и прочие органические соединения. Например, возможно применение следующего состава раствора (г/л) и режимом работы:

- сернокислый никель — 20-30;

- уксуснокислый натрий — 10-15;

- гипофосфит натрия — 20-25;

- тиомочевина — около 0,03;

- уксусная кислота ледяная, мл/л — 6,0-10 температура, °С — 85-95;

- величина рН — 4,3-5,0;

- скорость осаждения, мкм/ч — 10-15.

Величину рН следует корректировать 2%-ным раствором едкого натра. Плотность загрузки составляет 1-2 дм 2 /л. Перегревание раствора сверх 95 °С может привести к саморазряду раствора с мгновенным выпадением темного губчатого осадка никеля и с выбрасыванием раствора из ванны. Раствор используют до накопления в нем фосфита натрия до 55 г/л. При более высоком содержании происходит выпадение соли в осадок, и раствор становится непригодным для употребления и подлежит замене.

С целью увеличения поверхностной твердости, износостойкости и прочности сцепления детали после химического никелирования подвергают термообработке. При этом аморфное покрытие превращается в кристаллическое. Наибольшее повышение твердости происходит в диапазоне температур 400-500 °С.

При выборе температурного режима следует учитывать, что для ряда сталей, прошедших закалку или нормализацию, высокие температуры не всегда допустимы. Кроме того, термообработка, проводящаяся в воздушной среде, вызывает на поверхности деталей появление цветов побежалости, переходящих от золотисто-желтого цвета до фиолетового, что ухудшает декоративный вид покрытия. По этим причинам температуру нагрева часто ограничивают 350-380 °С, при продолжительности 1 ч. Термообработку деталей производят в инертной атмосфере в термостатах.

После термообработки микротвердость никельфосфорного покрытия возрастает вдвое, составляя 10 000 — 11 000 МПа, сравниваясь таким образом с твердостью хромовых покрытий.

Возможно Вас так же заинтересуют следующие статьи:

Химическое никелирование стали

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей гипофосфитом натрия. Растворы могут быть щелочными и кислотными. В результате образуется блестящее или полублестящее никелевое покрытие. Структура его аморфная, представляющая собой сплав никеля и фосфора. Пленка никеля без термообработки слабо держится на поверхности основного металла, хотя ее твердость близка к твердости хромового покрытия. Последнее объясняется наличием фосфора. Термическая обработка детали с никелевым покрытием, полученным химическим путем, в значительной степени увеличивает сцепление пленки никеля с основным металлом. Одновременно с этим растет и твердость никеля, достигающая твердости хрома. Термическая обработка заключается в нагреве детали с никелевым покрытием до температуры 350-500° и выдерживании ее при этой температуре не менее 1 ч. При термической обработке некоторых закаленных стальных деталей с никелевым покрытием необходимо учитывать, при какой температуре эти детали отпускались, и не превышать ее при термообработке. Это особенно касается рыболовных крючков. Химическим путем можно покрывать никелем большинство металлов, кроме свинца, олова, кадмия и их сплавов. рассмотрим достоинства и недостатки щелочных и кислотных растворов химического никелирования. Щелочные растворы. Щелочные растворы характеризуются устойчивостью в работе, почти полным отсутствием явления саморазряда, которое представляет собой мгновенное выпадание губчатой массы никеля из раствора, сопровождающееся выбросом кипящей смеси из ванны, что может привести к серьезным ожогам. Явление саморазряда наступает при перегреве раствора. Регулировку температуры при отсутствии термометра ведут по интенсивности выделения газа во время процесса. Если газовыделение с детали не бурное, то можно быть уверенным, что саморазряда не будет. Твердость покрытия из щелочных растворов примерно на 15% ниже, чем из кислотных.

При термической обработке некоторых закаленных стальных деталей с никелевым покрытием необходимо учитывать, при какой температуре эти детали отпускались, и не превышать ее при термообработке. Это особенно касается рыболовных крючков. Химическим путем можно покрывать никелем большинство металлов, кроме свинца, олова, кадмия и их сплавов. рассмотрим достоинства и недостатки щелочных и кислотных растворов химического никелирования. Щелочные растворы. Щелочные растворы характеризуются устойчивостью в работе, почти полным отсутствием явления саморазряда, которое представляет собой мгновенное выпадание губчатой массы никеля из раствора, сопровождающееся выбросом кипящей смеси из ванны, что может привести к серьезным ожогам. Явление саморазряда наступает при перегреве раствора. Регулировку температуры при отсутствии термометра ведут по интенсивности выделения газа во время процесса. Если газовыделение с детали не бурное, то можно быть уверенным, что саморазряда не будет. Твердость покрытия из щелочных растворов примерно на 15% ниже, чем из кислотных. Коррозионная стойкость покрытий никелем из щелочных растворов ниже, чем из кислотных. Кислотные растворы. Кислотные растворы также сильно подвержены явлению саморазряда. Поэтому, работая с кислотными растворами, необходимо обязательно соблюдать все меры предосторожности. Для того чтобы читатель мог отличить щелочные растворы от кислотных, цифра, стоящая перед рецептом щелочного раствора, набрана коричневым шрифтом с буквой » щ «.

Коррозионная стойкость покрытий никелем из щелочных растворов ниже, чем из кислотных. Кислотные растворы. Кислотные растворы также сильно подвержены явлению саморазряда. Поэтому, работая с кислотными растворами, необходимо обязательно соблюдать все меры предосторожности. Для того чтобы читатель мог отличить щелочные растворы от кислотных, цифра, стоящая перед рецептом щелочного раствора, набрана коричневым шрифтом с буквой » щ «.

Никелирование меди и сплавов.

Отполированную и обезжиренную медную (латунную, бронзовую и т. д.) деталь перед никелированием декапируют. После декапирования деталь промывают в горячей и холодной воде (касаться руками детали нельзя) и подвешивают в раствор для никелирования. Здесь есть одна тонкость, и если ее не выполнить, процесс осаждения никеля может не пойти. Деталь должна быть подвешена в раствор для никелирования на алюминиевой или железной (стальной) проволоке; в крайнем случае, при опускании детали в раствор ее необходимо коснуться железным или алюминиевым предметом. Эти «священнодействия» необходимы для того, чтобы дать старт процессу никелирования, так как медь имеет сравнительно низкий электроотрицательный потенциал по отношению к никелю. Только присоединение или касание детали более электроотрицательным металлом (алюминий, железо) дает старт процессу осаждения никеля на меди и ее сплавах. Растворы * для химического никелирования меди и ее сплавов:

Эти «священнодействия» необходимы для того, чтобы дать старт процессу никелирования, так как медь имеет сравнительно низкий электроотрицательный потенциал по отношению к никелю. Только присоединение или касание детали более электроотрицательным металлом (алюминий, железо) дает старт процессу осаждения никеля на меди и ее сплавах. Растворы * для химического никелирования меди и ее сплавов:

1щ. Хлористый никель — 40-50 г/л, хлористый аммоний — 45-55 г/л, лимоннокислый натрий — 40-50 г/л, гипофосфит натрия-10-20 г/л. Температура раствора — 80-88°, скорость осаждения — 8-10 мкм/ч ** .

2. Сернокислый никель — 28-30 г/л, уксуснокислый натрий — 10-12 г/л, гипофосфит натрия-8-10 г/л. Температура раствора — 90-92°, скорость осаждения — 8-10 мкм/ч.

Приготовление растворов заключается в растворении всех компонентов (кроме гипофосфита натрия) и его нагревании. Гипофосфит натрия вводят в раствор непосредственно перед подвешиванием деталей. Такой порядок приготовления растворов касается всех рецептов для никелирования. Раствор для никелирования разводится в любой эмалированной посуде (миска, глубокая сковорода, кастрюля и т. п.), которая не имеет повреждений на поверхности эмали. От никелирования посуда не портится. Возможный осадок никеля на стенках посуды легко удаляется азотной кислотой (50% -ный раствор). Почти для всех рыболовных приманок процесс никелирования ведут более 1 ч для получения пленки толщиной около10 мкм (0,01 мм). Этого достаточно, чтобы впоследствии полировать пленку, не боясь протереть ее до основного металла. Термообработка никелированных медных (латунных, бронзовых и т. п.) деталей заключается в нагреве их до температуры 350-500° и выдерживании их при такой температуре в течение 1 ч. Необходимо отметить, что на воздухе при температуре выше 380° на поверхности никеля появляются цвета побежалости от золотисто-желтого до фиолетового.

Раствор для никелирования разводится в любой эмалированной посуде (миска, глубокая сковорода, кастрюля и т. п.), которая не имеет повреждений на поверхности эмали. От никелирования посуда не портится. Возможный осадок никеля на стенках посуды легко удаляется азотной кислотой (50% -ный раствор). Почти для всех рыболовных приманок процесс никелирования ведут более 1 ч для получения пленки толщиной около10 мкм (0,01 мм). Этого достаточно, чтобы впоследствии полировать пленку, не боясь протереть ее до основного металла. Термообработка никелированных медных (латунных, бронзовых и т. п.) деталей заключается в нагреве их до температуры 350-500° и выдерживании их при такой температуре в течение 1 ч. Необходимо отметить, что на воздухе при температуре выше 380° на поверхности никеля появляются цвета побежалости от золотисто-желтого до фиолетового.

Никелирование алюминия и его сплавов.

Никелирование алюминия и его сплавов проводят после двукратной цинкатной обработки. Цинкатную обработку алюминиевых деталей проводят (после полной их предварительной подготовки) в следующих рас творах.

1. Едкий натр-250 г/л, окись цинка-55 г/л. Температура раствора — 20°C, время обработки — 3-5 с.

2. Едкий натр-120 г/л, сернокислый цинк-40 г/л. Температура раствора-20°, время обработки-1,5-2 мин.Отдельно в двух частях воды по 0,5 л растворяют едкий натр и сернокислый цинк. Затем оба раствора сливают вместе. Дюралюминиевые детали цинкуются в растворе:

Едкий натр-10 г/л, окись цинка-5 г/л, сегнетова соль-10 г/л. Температура раствора-20°C, время обработки-1-2 мин.

Двукратную цинкатную обработку деталей проводят следующим образом. Детали цинкуют, затем подтравливают в течение 10-15 сек. в 15%-ном растворе азотной кислоты и после этого цинкуют вторично. После цинкования деталь сразу же промывают в горячей воде и подвешивают в ванну (миску и т. п.) с одним из растворов:

1. Хлористый никель — 21 г/л, лимоннокислый натрий — 40 г/л, хлористый аммоний-50 г/л, аммиак (25%)-50 мл/л, гипофосфит натрия — 24 г/л. Температура раствора — 87-90°, скорость осаждения-15-18 мкм/ч.

2. Хлористый никель-21 г/л, уксуснокислый натрий — 10 г/л, гипофосфит натрия-24 г/л. Температура раствора — 88 — 90°, скорость осаждения — 20-25 мкм/ч.

3. Сернокислый никель-25 г/л, уксуснокислый натрий-10 г/л, гипофосфит натрия-20 г/л. Температура раствора-90-92°, скорость осаждения — 12-15 мкм/ч.

4. Уксуснокислый никель — 20-25 г/л, глицин — 15-20 г/л, гипофосфит натрия — 25-30 г/л. Температура раствора — 95-98°C, скорость осаждения- 18-24 мкм/ч.

Рабочие растворы для никелирования алюминия и его сплавов составляют так же, как и для никелирования меди и ее сплавов. Термообработка никелированных алюминиевых деталей (и из его сплавов) имеет свою специфику. Детали тщательно промывают водой, погружают в нагретое до температуры 220-250° минеральное машинное масло и выдерживают при этой температуре не менее 1 ч. После термообработки детали обезжиривают органическими растворителями.

Полированные и химически обезжиренные стальные детали промывают в горячей и холодной воде,а затем декапируют. Декапированные детали также промывают в обеих водах и помещают в ванну для никелирования. Растворов для никелирования стали очень много, ниже приводятся наиболее проверенные и зарекомендовавшие себя:

Декапированные детали также промывают в обеих водах и помещают в ванну для никелирования. Растворов для никелирования стали очень много, ниже приводятся наиболее проверенные и зарекомендовавшие себя:

1щ. Хлористый никель-30 г/л, аммиак (25%)-50 г/л, лимоннокислый натрий-100 г/л, гипофосфит натрия-10 г/л. Температура раствора-90°, скорость осаждения-6-7 мкм/ч, качество покрытия — полублестящее.

2щ. Хлористый никель — 45 г/л, хлористый аммоний — 45 г/л, лимоннокислый натрий — 45 г/л, гипофосфит натрия — 20 г/л. Температура раствора — 90е, скорость осаждения — 5-8 мкм/ч, качество покрытия — полублестящее.

3. Сернокислый никель — 20 г/л, уксуснокислый натрий — 8 г/л. гипофосфит натрия — 20 г/л. Температура раствора — 90-92°, скорость осаждения 15 мкм/ч, качество покрытия — блестящее.

4. Сернокислый никель — 30 г/л, уксуснокислый натрий — 10 г/л, хромовокислый свинец-10 г/л, гипофосфит натрия- 10 г/л. Температура раствора-90°, скорость осаждения 15 мкм/ч, качество покрытия-блестящее, качественное.

5. Хлористый никель — 30 г/л, оксиацетат натрия — 50 г/л. гипофосфит натрия-10 г/л. Температура раствора-95°, скорость осаждения — 20-25 мкм/ч, качество покрытия — блестящее.

При термической обработке никелевого покрытия на стали надо знать хотя бы примерно температуру отпуска той или иной детали. Ее обрабатывают при температуре не выше температуры отпуска. Крючки, пружины и т. п., часто встречающиеся в практике рыболова, обычно отпускают при температуре 300-350°. Поэтому термообработку их после никелирования проводят при температуре 300° в течение 2-3 ч (это можно делать в духовке газовой плиты). При покрытии стали никелем очень важно ликвидировать поры в пленке никеля, а они всегда есть. В противном случае за короткий срок ржавчина разрушит никелевое покрытие. Один из методов заключается в следующем. Никелевое покрытие протирают кашицей из окиси магния, замешенного на воде, и деталь сразу же декапируют в 50%-ном растворе соляной кислоты в течение 1-2 мин. При другом методе сталь рекомендуется дважды покрывать никелем. После нанесения обычным порядком первого слоя деталь подтравливают в 50%-ном растворе азотной кислоты в течение 3-5 с, тщательно промывают в горячей и холодной воде и покрывают никелем второй раз. Причем покрытие вторым слоем никеля обязательно ведут из так называемого истощенного раствора, т. е. такого, в котором уже никелировалось большое количество деталей. Более эффективен третий метод закрытия пор в никелевом покрытии. Суть его состоит в том, что никелированную деталь сразу после термообработки охлаждают до 120-150° и опускают в старый, долгостоявщий рыбий жир (не витаминизированный!), нагретый до 80-100°. В рыбьем жире деталь выдерживают 1-2 ч, после чего его излишки удаляют тряпкой. Пропитанным жиром деталям дают полежать в теплом месте 10-12 суток. Обработанные таким образом рыболовные крючки длительное время не ржавеют даже в морской воде. При химическом никелировании возможны некоторые неполадки в ходе процесса. Это касается никелирования всех металлов. Слабое газовыделение по всей поверхности детали является первым признаком малой концентрации в растворе гипофосфита натрия, и, следовательно, его необходимо добавить в раствор.

После нанесения обычным порядком первого слоя деталь подтравливают в 50%-ном растворе азотной кислоты в течение 3-5 с, тщательно промывают в горячей и холодной воде и покрывают никелем второй раз. Причем покрытие вторым слоем никеля обязательно ведут из так называемого истощенного раствора, т. е. такого, в котором уже никелировалось большое количество деталей. Более эффективен третий метод закрытия пор в никелевом покрытии. Суть его состоит в том, что никелированную деталь сразу после термообработки охлаждают до 120-150° и опускают в старый, долгостоявщий рыбий жир (не витаминизированный!), нагретый до 80-100°. В рыбьем жире деталь выдерживают 1-2 ч, после чего его излишки удаляют тряпкой. Пропитанным жиром деталям дают полежать в теплом месте 10-12 суток. Обработанные таким образом рыболовные крючки длительное время не ржавеют даже в морской воде. При химическом никелировании возможны некоторые неполадки в ходе процесса. Это касается никелирования всех металлов. Слабое газовыделение по всей поверхности детали является первым признаком малой концентрации в растворе гипофосфита натрия, и, следовательно, его необходимо добавить в раствор. Просветление раствора (нормальный раствор синего цвета) свидетельствует о понижении количества хлорного (сернокислого) никеля. Бурное газовыделение на стенках сосуда и отложение на них никеля (темно-серый налет) объясняется местным перегревом стенок сосуда. Чтобы избежать этого явления, раствор нагревают постепенно. Между сосудом и огнем желательно поместить какую-нибудь металлическую прокладку (круг). Серый или темный слой никеля на детали образуется при низкой концентрации третьих составляющих (компонент), т. е. солей, которые присутствуют в растворе, кроме хлористого (сернокислого) никеля и гипофосфита натрия. При плохой подготовке поверхности детали могут появиться вздутия и отслоения пленки никеля. И наконец, может быть и такое. Раствор составлен правильно, а процесс не идет. Это верный признак того, что в раствор попали соли других металлов. В этом случае делают новый раствор, исключая попадание каких-либо посторонних солей металлов. Никелевое покрытие можно пассивировать, после чего оно длительное время не тускнеет.

Просветление раствора (нормальный раствор синего цвета) свидетельствует о понижении количества хлорного (сернокислого) никеля. Бурное газовыделение на стенках сосуда и отложение на них никеля (темно-серый налет) объясняется местным перегревом стенок сосуда. Чтобы избежать этого явления, раствор нагревают постепенно. Между сосудом и огнем желательно поместить какую-нибудь металлическую прокладку (круг). Серый или темный слой никеля на детали образуется при низкой концентрации третьих составляющих (компонент), т. е. солей, которые присутствуют в растворе, кроме хлористого (сернокислого) никеля и гипофосфита натрия. При плохой подготовке поверхности детали могут появиться вздутия и отслоения пленки никеля. И наконец, может быть и такое. Раствор составлен правильно, а процесс не идет. Это верный признак того, что в раствор попали соли других металлов. В этом случае делают новый раствор, исключая попадание каких-либо посторонних солей металлов. Никелевое покрытие можно пассивировать, после чего оно длительное время не тускнеет.

* Все химреактивы при составлении рецептов для металлических покрытий должны быть чистыми (ч.) или химически чистыми (х.ч.), а вода — дистиллированной (можно использовать конденсат из бытовых холодильников, дождевую или снеговую воду).

** За 1 ч осаждается 8-10 мкм никеля.

Ерлыкин Л.А. «Лаборатория рыболова» Москва «Физкультура и спорт» 1987 стр. 21-27

что это такое, технологии, подготовка и обработка изделий

Главная » Обработка металла » Защита » Что такое никелирование и как проводится этот процесс?

На чтение 6 мин

Содержание

- Описание метода

- Технология

- Методы обработки

- Электролитический метод

- Химический метод

- Ванны для проведения обработки

- Подготовка изделия

- Нанесение защитного слоя

- Как повысить стойкость покрытия?

- Удаление покрытия

Никелирование — это покрытие поверхности металла никелем. Проводится для защиты конструкции от негативных атмосферных воздействий. Покрытие отличается высокой прочностью, герметичностью, долговечностью.

Покрытие отличается высокой прочностью, герметичностью, долговечностью.

Никелированный диск

Описание метода

Никелевое покрытие формируется на различных металлических конструкциях из чёрных и цветных металлов. Повышает коррозионную стойкость, защищает от износа, повышенной влажности, некоторых химически активных веществ.

Никелевые покрытия отличаются высокой твёрдостью, стойкостью к окислению, отличной отражательной способностью.

Толщина покрытия — от 0,8 до 55 мкм. Применяется для нанесения на следующие изделия:

- металлические конструкции, эксплуатация которых предполагается в неблагоприятных атмосферных условиях или в кислых средах;

- кузовные детали транспортных средств;

- спецоборудование или инструменты, которые используются в медицине;

- ограждения и опорные стальные или алюминиевые конструкции;

- металлические изделия, эксплуатируемые в кислотных или щелочных средах.

Никелевый слой бывает матовым, глянцевым или чёрным.

Невозможно никелирование заготовок из кадмия, свинца, олова, висмута, сурьмы. Перед проведением работ нужно учитывать данную особенность.

Технология

Никелирование деталей выполняется путём нанесения тонкослойных покрытий на металл. Данная технология применяется для защиты стали, меди, алюминия, титана.

Методы обработки

Чтобы выполнить покрытие никелем металла, нужно выбрать способ нанесения защитного слоя. Технологии:

- электролитическая;

- химическая.

Химическое никелирование

Электролитический метод

Покрытие никеля наносится в ванне с электролитом, в которую погружены электрод и заготовка. Между деталью и анодом пропускается ток, подаваемый от лабораторного источника питания или понижающего трансформатора.