Поломки полуавтомата: Неисправности полуавтомата сварочного

Содержание

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решения

Перепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

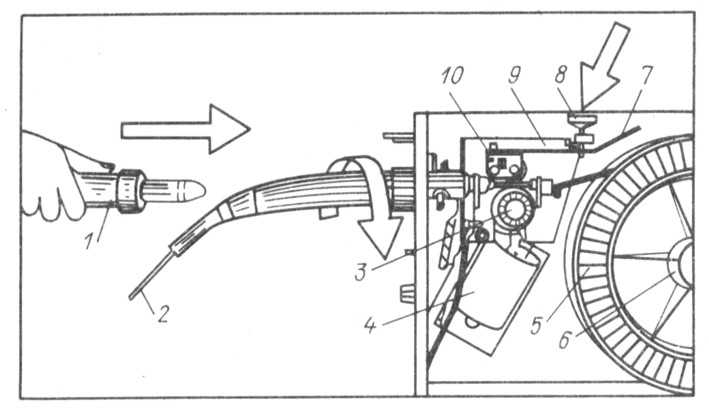

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

Сварочный полуавтомат перегревается и самопроизвольно отключается – что делать?

Несколько слов о полуавтоматической сварке. Возможные причины перегрева и самопроизвольного отключения инвертора MIG/MAG. Как устранить неисправность. Что такое ПВ. Как увеличить срок службы аппарата.

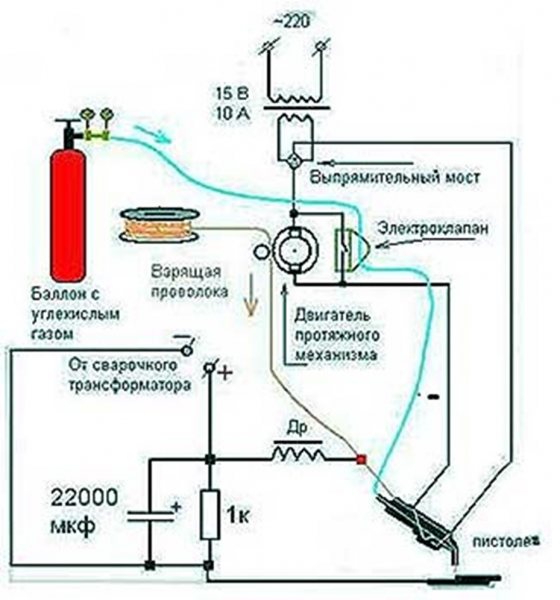

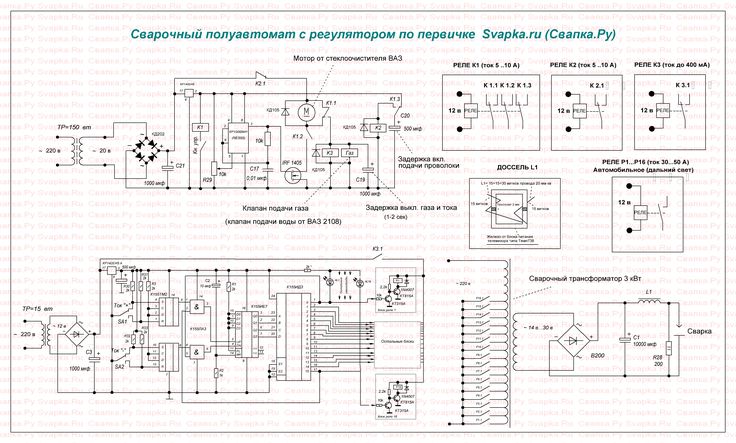

Полуавтоматическая сварка ведется в среде защитного газа, с использованием присадочной проволоки. Полуавтоматическая – потому что присадочный материал подается к электродуге автоматически, но оператор формирует шов вручную.

Обозначается подобный сварочный процесс MIG/MAG.

MIG – использование инертного газа, MAG – углекислого.

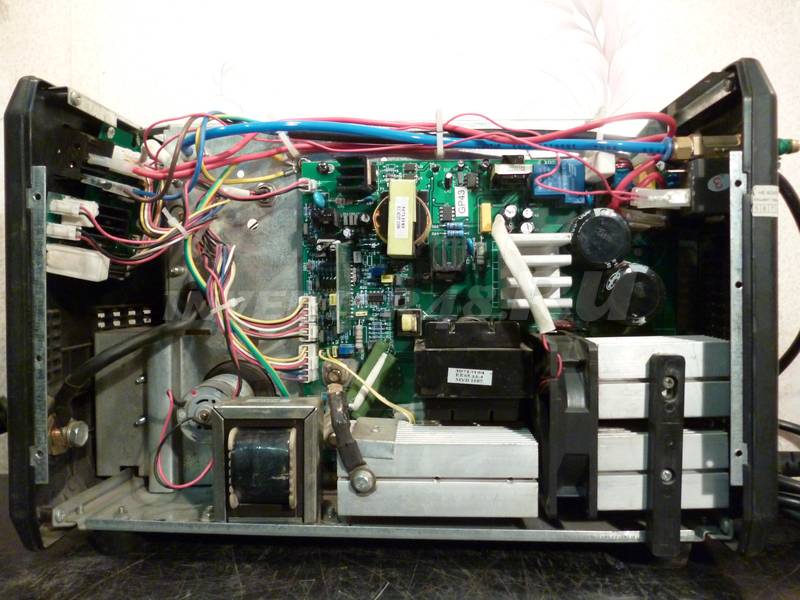

Современные источники тока для работы в режиме MIG/MAG – инверторные. Удобные в использовании, функциональные и надежные. Однако, как и любая техника, по целому ряду причин могут раньше окончания срока службы, гарантированного производителем, выйти из строя.

Одна из самых распространенных неисправностей – полуавтомат перегревается и самопроизвольно отключается.

Как устранить проблему?

В чем может быть причина самопроизвольного отключения

Самая явная причина – длительная работа без перерыва. Тогда должен сработать индикатор перегрева. Обратите на это внимание.

Также проблема может возникнуть в следующих случаях:

- Вышел из строя блок охлаждения;

- Замыкание в цепи;

- Пробой в конденсаторах;

- Повреждение питающего кабеля, слабые контакты;

- Подключение к нестабильной или неподходящей сети питания.

Инвертор полуавтоматической сварки должен быть очищен от пыли и грязи, особенно тем, где расположена вентиляционная решетка. Перед включением важно убедиться, что воздухообмену ничего не препятствует. Также следует проверить целостность кабелей и контакты.

Риск самопроизвольного отключения будет снижен, если соблюдать правила эксплуатации и своевременно, правильно обслуживать технику.

Устранение неисправности

Итак, полуавтомат сам отключается.

Для начала посмотрите, загорается ли индикатор перегрева. Если загорается, срабатывает защитное отключение при повышении температуры внутри корпуса, где располагается микросхема, силовые составляющие, конденсаторы, датчик тока и другие детали и узлы. Отключите аппарат от сети. Открутите стенку корпуса, очистите внутренние составляющие от пыли и грязи. Установите крышку на место, включите аппарат. Работайте с учетом ПВ. Это продолжительность включения. Время непрерывной работы источника. Указывается производителями в процентах с учетом десятиминутного сварочного цикла, тока сварки, температуры окружающей среды.

Например, ПВ полуавтомата может быть 60% при 40°C и токе 110 А. Это значит, что при таких условиях аппаратом можно без остановки варить 6 минут, 4 минуты на остывание. При определенных условиях ПВ может быть и вовсе 100%.

Также убедитесь, что с питающей сетью все в порядке. Ее главные параметры – напряжение и частота — соответствуют требованиям производителя аппарата. Если напряжение низкое или слишком высокое, большие перепады, если есть возможность, подключите и проверьте аппарат в другой сети.

Ее главные параметры – напряжение и частота — соответствуют требованиям производителя аппарата. Если напряжение низкое или слишком высокое, большие перепады, если есть возможность, подключите и проверьте аппарат в другой сети.

Если проблема не исчезла, следует обратиться в специализированный сервисный центр. Тогда потребуется диагностика аппарата, замена вышедших из строя деталей. Это может быть блок охлаждения, силовая часть, конденсаторы, кабели. Профессиональный ремонт сварочного полуавтомата при самопроизвольном отключении, как правило, не длится долго. Вполне реально получить рабочую технику уже на следующий день после обращения. При этом диагностика бесплатная.

Как продлить срок службы полуавтомата

Чтобы минимизировать риск самопроизвольного отключения, перегрева и других неисправностей, необходимо обслуживать аппарат перед каждым включением.

Ежедневное обслуживание перед включением предполагает:

- Удаление пыли и грязи с корпуса;

- Проверку контактов горелки и кабеля массы, при необходимости их зачистку, затяжку;

- Оценку состояния кабелей, изоляцию или замену повреждённых проводов;

- Проверку механизма подачи проволоки, замену, если это необходимо подающего ролика;

- Очистку направляющего канала горелки сухим воздухом под давлением.

Также важно почистить сопло, при большом засоре, износе выполнить замену этого элемента горелки. Проверке подлежит и газовое оборудование.

Если все же столкнулись с проблемой самопроизвольного отключения, несмотря на обслуживание, соблюдение требований эксплуатации, доверьте диагностику и восстановление работоспособности аппарата профессионалам.

Сегодня ремонт сварочных полуавтоматов в Москве возможен с бесплатной диагностикой, без предоплаты, срочный, в день обращения или на следующие сутки, с забором оборудования в сервис и доставкой на дом.

Это безопасно, удобно и выгодно.

Что такое полуавтоматическая машина

Как вы знаете, существует два основных типа автомобильных коробок передач: ручные и автоматические. Но есть и третий вариант — полуавтомат!

Никогда не слышали о полуавтоматических автомобилях?

Тогда вам, наверное, интересно, что такое полуавтоматическая машина? И как это работает?

Объясним, что такое полуавтомат. ..

..

Что значит полуавтомат?

Полуавтоматический автомобиль, как следует из названия, оснащен полуавтоматической коробкой передач.

Что означает полуавтоматическая коробка передач?

Полуавтоматическая коробка передач означает, что автомобиль сочетает в себе механическую и автоматическую коробки передач, предлагая лучшее из обоих миров.

Сколько стоит автомобиль с полуавтоматом?

Автомобиль с полуавтоматической коробкой передач может быть немного дороже обычного автомобиля с механической коробкой передач; однако полуавтоматическая коробка передач имеет массу преимуществ.

В чем главная привлекательность автомобиля с полуавтоматом?

Основная привлекательность полуавтоматического автомобиля заключается в том, что у водителя есть возможность переключать передачи вручную или автоматически, в зависимости от того, что он предпочитает в данный момент.

Полуавтомат и автомат: в чем разница между автоматом и полуавтоматом?

Основное различие между автоматическим и полуавтоматическим автомобилем заключается в том, что водитель имеет возможность вручную переключать передачи в полуавтоматическом автомобиле.

Как работает автоматическая коробка передач?

В автомобиле с автоматической коробкой переключения передач альтернативы нет.

В автомате переключение передач осуществляется автомобилем, а не водителем — компьютер автомобиля определяет, какая передача выбрана и когда она переключается.

Так что же такое полуавтоматическая коробка передач? И как это работает?

Рассмотрим полуавтоматическую коробку передач подробнее….

Полуавтоматическая коробка передач

Как работает полуавтоматическая коробка передач?

Полуавтоматическая трансмиссия сочетает в себе основы механической и автоматической трансмиссии.

Кинетическая энергия, вырабатываемая двигателем, помогает вращать колеса, а тщательно настроенные передаточные числа определяют скорость вращения колес.

Что важно, в полуавтомате нет педали сцепления, как в случае с автоматом. Вместо этого процессор автомобиля и датчики управляют сцеплением, когда водитель переключает передачу. В результате управлять автомобилем 9 действительно легко.0065 полуавтоматический — автомобильный

В результате управлять автомобилем 9 действительно легко.0065 полуавтоматический — автомобильный

В полуавтоматическом автомобиле набор приводов и гидравлический двигатель находятся там, где рычаг переключения передач и педаль сцепления были бы в ручном.

Как ЦП автомобиля управляет сцеплением?

Компьютер автомобиля управляет крутящим моментом двигателя; скорость; положение педали акселератора; и другие функции.

Когда ЦП обнаруживает сценарий, требующий переключения передач, он включает сцепление и временно отключает полуавтоматическую систему переключения передач. После этого приводы переключения переключат передачи и выключат сцепление, чтобы восстановить связь между трансмиссией и двигателем.

Как управлять автомобилем с полуавтоматической коробкой передач: Как переключать передачи вручную в автомобиле с полуавтоматической коробкой передач?

Система в полуавтоматическом автомобиле позволяет водителю легко управлять выбором передачи с помощью подрулевых переключателей (или модифицированного рычага переключения передач ).

Это означает, что водитель может переключать передачи, как правило, путем переключения на более высокую/пониженную передачу.

Каковы другие преимущества полуавтоматической коробки передач?

Как уже упоминалось, автомобилем с полуавтоматической коробкой передач, как и полностью автоматическим, легко управлять.

Полуавтоматические автомобили, как правило, также имеют лучшую топливную экономичность, чем стандартные автоматические

Кроме того, возможность управлять транспортным средством с полуавтоматической коробкой передач с использованием ручного режима позволяет лучше контролировать транспортное средство. В определенных ситуациях это действительно полезно, например, при вождении по снегу и льду или при движении по крутым склонам.

Думаете, проблема в коробке передач вашего автомобиля? Вот 10 признаков того, что ваша коробка передач может выйти из строя.

Каковы распространенные проблемы с полуавтоматической коробкой передач?

Многие распространенные проблемы с полуавтоматической коробкой передач аналогичны проблемам с обычной коробкой передач, например:

- Запах гари

- Проскальзывание передач

- Задержка или отсутствие реакции при включении передачи gear

Если вы заметили какую-либо из вышеперечисленных проблем, как можно скорее забронируйте автомобиль, чтобы не усугубить проблему.

Полуавтоматический автомобиль V’s автомат: Другие отличия между автоматическим и полуавтоматическим автомобилем

Расположение рычага переключения передач: Разница между автоматическим и полуавтоматическим

Автомобили обычно имеют расположение коробки передач » PRND » (Парковка, Задний ход, Нейтраль и Движение) — Помните, что никогда не следует управлять автомобилем с рычагом переключения передач в нейтральном положении, так как движение накатом является плохой техникой вождения.

Между тем, полуавтоматическим автомобилем можно управлять с помощью рычага или кнопочной системы на руле.

Полуавтоматический режим не будет иметь режима парковки, и будет автоматический режим, заменяющий режим вождения.

Какие автомобили полуавтоматические?

Полуавтоматические коробки передач не распространены, но используются в ряде автомобилей:

- Многие Ferrari, включая 599 GTO.

- Vauxhall — в небольших автомобилях, таких как Corsa.

Ford — ранний полуавтомат фирмы появился в Maverick 1970 года и перерос в коробку передач Easytronic, которая используется в некоторых моделях Fiesta.

Весной следующего года правительство Великобритании может разрешить выезжать на дороги автомобилям с передовыми автономными системами вождения.

Думаете о покупке автомобиля с полуавтоматом?

Start Rescue предлагает защитные чехлы для полуавтоматических автомобилей.

Еще один полезный совет от Start Rescue

Думаете, у вас проблемы с машиной? Испытываете дрожание во время вождения автомобиля? Вот несколько советов, что мне делать, если ваша машина трясется.

Типы трансмиссии для полуприцепов: ручная, автоматическая и AMT

Как вы, возможно, знаете, трансмиссия — это то, что в конечном итоге приводит ваш грузовик в движение. Используя коробку передач вашего грузовика, вы можете ускоряться или замедляться. Сегодня мы рассмотрим основные трансмиссии полуприцепов типа .

Сегодня мы рассмотрим основные трансмиссии полуприцепов типа .

В этой статье мы рассмотрим два основных типа механических коробок передач. Таким образом, вы сможете получить более полное представление о типах коробок передач для грузовых автомобилей. Дополнительно поговорим об АКПП и АМТ трансмиссиях.

Продолжайте читать, чтобы узнать больше.

Два типа трансмиссий: синхронизированная и несинхронизированная

Для всех типов автомобилей предусмотрены две основные трансмиссии для механических коробок передач: синхронизированная и несинхронизированная.

Синхронизированные редукторы обеспечивают вращение и зацепление шестерен, а также блокировку вала. Это позволяет водителям без проблем блокировать передачи. Кроме того, эти трансмиссии помогают избежать двойного сцепления.

Несинхронизированные коробки передач, с другой стороны, являются более старой моделью механических коробок передач. Обычно такие передачи требуют от водителя больше усилий. Это связано с тем, что водителю необходимо вовремя переключать передачи. В этом случае шестерни будут вращаться с одинаковой скоростью.

Это связано с тем, что водителю необходимо вовремя переключать передачи. В этом случае шестерни будут вращаться с одинаковой скоростью.

Хотя несинхронизированные коробки передач, как правило, требуют больше усилий от водителей, они менее подвержены поломкам. Не только это, но и эти трансмиссии, как правило, имеют гораздо более быстрое переключение передач по сравнению с синхронизированными коробками передач.

Типы трансмиссии для полуприцепов: механическая, автоматическая и AMT

Говоря о типах трансмиссии для полуприцепов, многие люди имеют в виду только два: механическую и автоматическую трансмиссии. Однако есть и третий тип трансмиссии: автоматизированная механическая коробка передач.

Кроме того, механические коробки передач можно разделить на три: делитель, диапазон и делитель диапазона.

Механическая коробка передач

Во-первых, у нас есть механическая коробка передач для полуприцепов. Будучи одними из самых традиционных вариантов, механические коробки передач являются одними из самых доступных трансмиссий. Это потому, что они не так новы, как их автоматические аналоги.

Это потому, что они не так новы, как их автоматические аналоги.

Механические коробки передач для полуприцепов и легких грузовиков обычно состоят из 6 передач и несинхронизированной передачи. Кроме того, как мы уже говорили в этой статье, механические коробки передач делятся на три:

- Диапазон

- Делитель диапазона

- Разделитель диапазона

Кроме того, эти типы механических коробок передач, как правило, предназначены для тяжелых грузовиков, которым требуется более шести передач. Давайте рассмотрим каждый из них:

Коробки передач Range

Коробки передач Range обычно имеют Н-образную форму. Обычно эта коробка передач имеет разветвление высокой-низкой передачи. Это разделение позволяет водителям использовать одно и то же положение переключения передач как для более высокого, так и для более низкого режима.

Приведем пример. Представьте, что у вашего грузовика 8-ступенчатая коробка передач. Схема переключения передач будет иметь только половину диапазона передач, другими словами, 4 передачи. Как вы можете себе представить, доступ к первым четырем осуществляется через настройку низкого диапазона.

Как вы можете себе представить, доступ к первым четырем осуществляется через настройку низкого диапазона.

От пятой передачи до восьмой вам нужно будет использовать настройку высокого диапазона. Используя высокий диапазон, вы будете повторно использовать те же положения, которые использовались для первых пяти передач. Положение первой передачи становится положением пятой передачи и так далее.

Взгляните на изображение ниже, чтобы получить более качественное изображение.

Это визуальное изображение более полной трансмиссии Eaton. Здесь вы можете увидеть, как положение первой передачи совпадает с положением шестой. Кроме того, при изменении настроек вам потребуется СНАЧАЛА, чтобы предварительно выбрать настройку диапазона.

Делительные коробки передач

Делительные коробки передач, как и дальномерные, также имеют Н-образную форму. Тем не менее, коробки передач с делителем, как правило, представляют собой положения передач, которые разделены на две из-за их разделения на высокие и низкие частоты.

Вернемся к примеру с коробкой передач Range. Представьте, что ваш грузовик имеет 8-ступенчатую коробку передач с делителем. У вас всегда будет коробка передач с четырьмя положениями.

С этим типом трансмиссии вместо использования положения первой передачи в качестве положения шестой передачи вы будете использовать его в качестве положения второй передачи.

Другими словами, первая передача будет в первом нижнем положении разделения, а вторая передача будет в первом верхнем положении разделения. Это будет продолжаться до тех пор, пока вы не достигнете последней передачи.

Ниже вы можете найти схему, показывающую, как происходит переключение между передачами для делительной коробки передач:

Коробки передач с делителем диапазона

Наконец, у нас есть коробки передач с делителем диапазона. Как следует из названия, это комбинация коробок передач Ranger и Splitter. Имея комбинацию двух, есть большее передаточное число.

Коробка передач с делителем диапазона дает водителям грузовиков большую гибкость, а также более широкий диапазон и выбор движений.

Ниже вы увидите схему переключения передач для 18-ступенчатой коробки передач, чтобы получить более полное представление:

Автоматическая трансмиссия для полуприцепов

Автоматические коробки передач являются одними из новейших опций, доступных для трансмиссий для полуприцепов. Вместо старых добрых трехпедальных механических коробок передач автоматическая коробка передач имеет только две педали. Нет необходимости в трех, так как нет педали сцепления.

Автоматические коробки передач полуприцепов часто включают в себя современные планетарные автоматические коробки передач и коробки передач с двойным сцеплением. Ниже мы объясним разницу между ними:

Планетарная автоматическая коробка передач

Обычно автоматические планетарные коробки передач являются наиболее распространенным типом автоматических коробок передач. Эта трансмиссия обеспечивает плавную связь между трансмиссией и двигателем. Кроме того, он обеспечивает увеличение крутящего момента при запуске.

Коробка передач с двойным сцеплением (DCT)

Коробки передач с двойным сцеплением очень похожи по конструкции на их механические аналоги. Однако у DCT есть автоматическое переключение передач. Мало того, они используют два сцепления и два соосных входных вала.

Вы можете думать о DCT как о механической коробке передач, с той разницей, что она управляется компьютером. В то время как одно сцепление управляет нечетными передачами, другое сцепление управляет четными передачами.

Автоматизированная механическая коробка передач

Наконец, у нас есть автоматические механические коробки передач, также известные как AMT.

Этот тип коробки передач сочетает в себе механизм механической коробки передач и автоматической коробки передач. По сути, трансмиссии АМТ представляют собой ручные переходы, имеющие либо электрогидравлические, либо электромеханические приводы. Эти приводы делают его автоматическим, поскольку они автоматизируют выбор передачи и сцепление.