Полуавтомат сварочный аппарат как работает: Сварочный полуавтомат: виды, принципы работы и преимущества — советы по выбору аппарата

Содержание

Сварка автомат и полуавтомат чем отличаются

Автоматы, равно как и полуавтоматы, создают точные качественные сварные соединения различных материалов любой толщины. Из-за этого они востребованы на разных производственных площадках. Однако стоит подчеркнуть, что есть существенная разница в работе полуавтоматического агрегата и полностью автоматизированной установки.

СОДЕРЖАНИЕ

- Виды и принцип работы полуавтомата

- Техника сваривания металлов полуавтоматом

- Сварка в среде защитного газа

- Технология работы с алюминием

- Сварка с проволокой

- Правила выполнения сварочных работ

Виды и принцип работы полуавтомата

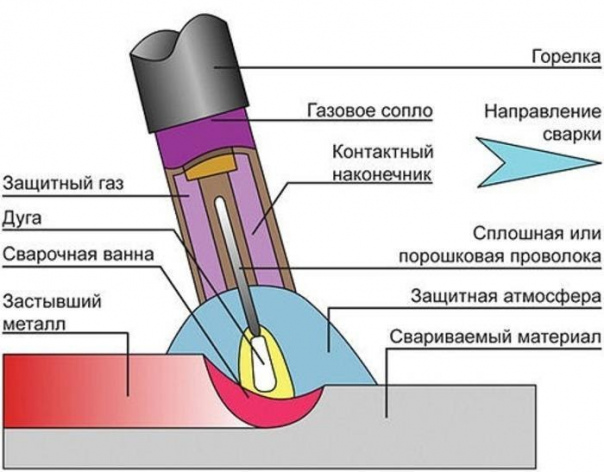

Основные компоненты сварочного аппарата:

- панель управления;

- механизм и рукав для подачи проволоки;

- бухта расходного материала;

- горелка;

- кабель энергоснабжения;

- шланг и редуктор подачи газа;

- газовый баллон;

- система управления;

- выпрямитель и нагреватель.

Подобное оборудование представлено в широком ассортименте, который упорядочен по возможностям и упорядочен по видам. Согласно общепринятой классификации сварочное оборудование делится на ручное, автоматическое и полуавтоматическое.

Самый простой тип – ручные сварки – идеально подходит для бытового использования, мастерских и других небольших производств. Автоматы и полуавтоматы характеризуются высокой производительностью и точностью обработки. Они являются составной частью производственных линий на больших и средних предприятиях. Помимо скорости работы они обеспечивают качественное соединение заготовок.

Читайте также: Плюсы ручной дуговой сварки

В силу объективных причин автоматическое оборудование стоит на порядок дороже по сравнению с установками бытового или полупрофессионального уровня. Системы комфортны в эксплуатации, поскольку требуется минимальное участие человека. Помимо этого, они отличаются более обширными функциональными возможностями и рассчитаны на длительный срок использования.

Лучше оценить достоинства автоматического оборудования позволяет понимание принципов его работы:

- внутри корпуса заключена бобина с намотанной на нее проволокой. Это расходный материал, заменяющий привычный электрод дуговой ручной сварки. Подается проволока в автоматическом режиме;

- расходный материал подводится к соплу газовой горелки, где плавится и становится элементом соединения металлических заготовок;

- стабильность дуги обеспечивается автоматической системой, которая поддерживает горение и синхронную подачу проволоки;

- оператор выбирает оптимальную скорость подачи расходного материала на основании скорости перемещения горелки и вида обрабатываемого металла.

Сварка автомат и полуавтомат имеют сходные принципы работы. Но есть и существенное отличие: в автомате буквально все процессы выполняются исключительно механизмами и контролируются системой управления. В полуавтоматах некоторые операции требуют вмешательства человека.

Полуавтоматическое сварочное оборудование делится на несколько видов в зависимости от эксплуатационных характеристик. Относительно способа защиты сварочного шва отличают полуавтоматы для работы под флюсом и в защитной газовой среде. По источнику питания они могут быть:

- однофазными. Для подключения достаточно обычной сети питания напряжением 220 Вольт. Важно, чтобы поддерживалось стабильное напряжение. Если оно будет «скакать», то сварочное соединение будет иметь дефекты;

- трехфазными. Обеспечивается высокое качество и беспроблемная работы оборудования.

Техника сваривания металлов полуавтоматом

Технология соединения металлов с использованием полуавтоматической установки очень важна с точки зрения качества выполнения работ. Важно добиться того, что с течением времени шов не утратит своих первоначальных характеристик. Работа с полуавтоматом существенно отличается от технологических особенностей эксплуатации ручной дуговой сварки.

Работа с полуавтоматом существенно отличается от технологических особенностей эксплуатации ручной дуговой сварки.

Ниже рассмотрены основные приемы и техники выполнения сварочных работ с использованием полуавтомата.

Сварка в среде защитного газа

При необходимости в работе полуавтоматических установок может использоваться защитный газ. Это необходимо для того, чтобы отсечь атмосферный воздух от области сваривания и предотвратить окисления шва. При таком подходе значительно повышается прочность сварного соединения.

Для сварочных работ применяются разные инертные газы, но чаще всего востребованы углекислый и гелий. Выбор обуславливается их сравнительно невысокой стоимостью и небольшим расходом в процессе выполнения работы.

В случае использование углекислого газа важно добиться высокого качества подготовки рабочей поверхности. Чем тщательней будет очищена поверхность, тем меньше вероятность того, что где-то останется пыль, грязь, ржавчина или остатки краски. Зачищают кромки наждачной бумагой, металлической щеткой или болгаркой.

Зачищают кромки наждачной бумагой, металлической щеткой или болгаркой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Существует несколько технологических приемов выполнения сварочных работ полуавтоматом в защищенной среде:

- непрерывное сваривание. Требует навыков и является одним из наиболее сложных вариантов. Подразумевается, что горелка продет от начала до конца сварного шва без пауз и остановок;

- точечная автоматическая сварка. Заготовки соединяются с помощью большого количества сварных соединений, выполненных в виде точек, а не сплошным швом;

- коротким замыканием. Выбирается в большинстве случаев, когда требуется соединить два тонких стальных листа. Металл расплавляется импульсами, которые генерируются в результате спровоцированного короткого замыкания в сварочном аппарате. Расплав двух заготовок после остывания образует одну конструкцию.

При работе полуавтоматической установкой в среде защитного газа многие специалисты отдают предпочтение режиму переменного тока. Прежде всего, нужно правильно настроить параметры оборудования, учитывая тип и толщину металла. Расход газа определяется режимом сварки, а проволока расходуется со скоростью 4 см за минуту рабочего времени. Точнее выбрать оптимальные настройки можно с помощью таблиц ГОСТа.

После завершения подготовительных работ, можно приступать к сварке. Включается подача газа, затем подключается питание для возбуждения электрической дуги (инициируется прикосновением проволоки к поверхности заготовок). Затем нажимается кнопка пуска, которая включает механизм подачи расходного материала в зону выполнения сварочных работ.

Для получения высококачественного шва необходимо учесть некоторые очень важные нюансы:

- подача проволоки должна осуществляться строго прямо, но не вплотную к шву. Нужно сохранить беспрепятственный обзор сварочной ванны;

- между кромками свариваемых заготовок оставляется небольшой интервал;

- зазор определяется в зависимости от толщины заготовки.

1 мм – если изделие имеет стенки толщиной около 1 см. Если стенки толще, то зазор должен составлять примерно 10% от этой величины.

1 мм – если изделие имеет стенки толщиной около 1 см. Если стенки толще, то зазор должен составлять примерно 10% от этой величины.

Технология работы с алюминием

Полуавтомат обладает широким спектром возможностей, что позволяет сваривать разные металлы, включая и алюминий. В силу его особых свойств следует придерживаться специальных требований, чтобы получить хороший результат:

- на поверхности алюминия есть тонкий слой амальгамы, температура плавления которой существенно выше по сравнению с самим металлом. Поэтому для плавления требуется защитный газ;

- плавится алюминий очень быстро и обладает высокой текучестью. Желательно использовать подложку, которая позволит избежать многих неприятных моментов;

- для работы с алюминием лучше всего подходит режим обратной полярности с постоянным током. На горелке устанавливается положительный заряд, а на детали отрицательный.

Придерживаясь этих рекомендаций, сварщик быстро разрушит амальгаму и получит хорошего качества расплав. В итоге будет создан качественный сварной шов.

В итоге будет создан качественный сварной шов.

Сварка с проволокой

Полуавтомат позволяет работать как в газовой среде, так и без таковой. Можно сварить заготовки под флюсом. Но данный вариант больше подходит для промышленности и мало приемлем в быту из-за высокой стоимости флюса. Чтобы понять специфику метода, нужно обратить внимание на основные характеристики флюса – порошка, размещенного в средней части расходника.

Не рекомендуется применять самозащитные электроды в сочетании с полуавтоматической сваркой в случаях, когда требуется соединение тонких листов металла или же предстоит работа с среднеуглеродистой сталью. В противном случае не исключено образование дефектов – горячих трещин.

Повысить температуру дуги целесообразно для того, чтобы добиться полного расплавления порошка внутри защитного электрода. Достигается это за счет обратной полярности.

Правила выполнения сварочных работ

При выполнении серийных операций на промышленном производстве применяются автоматические или полуавтоматические сварочные установки. Основная разница между ними заключается в следующем:

Основная разница между ними заключается в следующем:

- в автомате подача расходных материалов и движение дуги механизировано;

- полуавтомат лишен автоматического перемещения сварочной дуги: она подается оператором.

Новичкам для работы на полуавтоматическом оборудовании потребуются практические навыки его использования. Стать мастером и постоянно получать качественный результат только после изучения всех тонкостей работы оборудования и отработки приемов на практике.

Важно не забывать о требованиях техники безопасности. В обязательном порядке следует использовать защитную маску и форму, чтобы избежать ультрафиолетового ожога. Ни в коем случае нельзя пренебрегать требованиям ГОСТов и правил, которые помогут предотвратить травмы.

Для того, чтобы исключить вероятность случайного брака, специалисты рекомендуют перед началом работ всегда делать пробный шов. Таким нехитрым способом можно убедиться в том, все ли настройки подобраны правильно. И всегда нужно помнить о том, что полуавтоматы не могут работать в режим «нон стоп». Периодически нужно делать технологические паузы.

Периодически нужно делать технологические паузы.

Читайте также: Сварочный инвертор для начинающих — какой выбрать

Чем отличается сварка автомат от полуавтомата

Оцените, пожалуйста, статью

12345

Всего оценок: 45, Средняя: 3

Газ для сварки полуавтоматом – выбор газа для сварочных работ

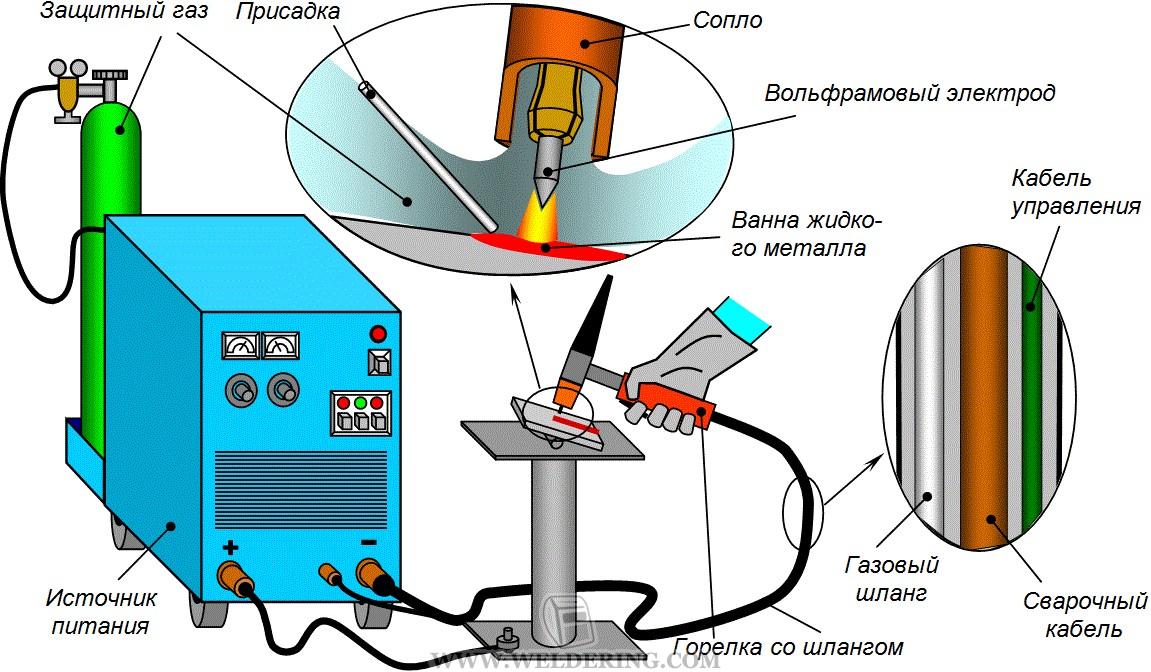

Сварочный полуавтомат повышает качество шва и скорость работы сварщика. Механизированная сварка не предполагает замену электродов — вместо прутков в таком аппарате используется проволока, подаваемая с катушки. Поэтому сварщику не приходиться разрывать шов, теряя время и нарушая герметичность соединения. Кроме того, работа в полуавтоматическом режиме позволяет соединять заготовки толщиной от десятых долей миллиметра до нескольких сантиметров, причем конструкционным материалом соединяемых элементов может быть практически любой металл или сплав. Однако эти преимущества невозможны без использования специального газа для сварки полуавтоматом, защищающего сварочную ванну.

Какой газ нужен для механизированной сварки

Технология полуавтоматической сварки предполагает использование в качестве флюса активного или защитного газа. Первый меняет физико-химические характеристики шва, второй — защищает металл от окисления, что особенно актуально при соединении заготовок из алюминия или быстро окисляемых сплавов.

Типичными представителями инертной группы являются аргон (Аг) и гелий (Не). В активную группу входит азот (N), кислород (O), углекислый газ (CO2). Самыми популярными смесями являются:

- аргоно-углекислый состав (Аг + СО2) — инертно-активная среда, снижающая разбрызгивание электрода;

- аргоно-гелиевый состав (Аг + Не) — защитная среда, повышающая тепловую мощность дуги;

- аргоно-кислородная газовая смесь (Аг + О2) — инертно-активная среда для низколегированных и легированных сталей;

- углекисло-кислородная смесь (СО2 + О2) — активная среда, повышающая производительность полуавтомата.

Критерии выбора газа или смеси для полуавтомата

При выборе смеси или технически однородной среды принято обращать внимание на следующие критерии: тип конструкционного материала свариваемых заготовок, толщину формируемого шва, диаметр проволоки.

В итоге выбор смеси для сварочных работ сводится к изучению таблицы, в которой указаны составы, рекомендуемые для каждого металла или сплава, с учетом глубины ванны и других характеристик.

Кроме того, опытный сварщик учитывает «бонусный» эффект, который дает та или иная среда. Например, углекислые газы обеспечивают минимальное разбрызгивание присадочного металла (электрода), поэтому с их помощью удобно варить потолочные швы. В этом случае СО2 убережет сварщика от контакта с каплями расплавленного металла.

Технология сварки в полуавтоматическом режиме

Принцип работы сварочного полуавтомата основан на хорошо изученном электродуговом процессе. Разница потенциалов между электродом и заготовкой позволяет сформировать электрическую дугу, температуры которой хватит на расплавление присадочного и свариваемого металла. Застывшая присадка контактирует с металлом заготовки на атомарном уровне, образуя шов с прочностью до 90% от показателя основного конструкционного материала.

Однако в работе полуавтомата есть свои особенности. Во-первых, проволока-электрод подается в зону сварочной ванны непрерывным потоком, проходя сквозь токопроводящий мундштук. Причем расход присадочного металла можно регулировать вручную, нажимая на кнопку подачи. Во-вторых, вместо классического «твердого» флюса, образующего газовое облако при горении дуги, полуавтомат использует газовые смеси или технически чистые среды. Причем подача газа осуществляется непрерывно, как до появления дуги, так и после ее разрыва.

Благодаря этому уменьшается количество брызг, стабилизируются параметры дуги, повышается производительность труда сварщика, снижается общая трудоемкость любого сварочного процесса.

Особенности выполнения сварки под газом

Техника работы на полуавтомате практически не отличаются от принципов применения классических аппаратов. С помощью полуавтомата можно варить горизонтальные и вертикальные швы, выполнять прихватывание заготовок, проваривать герметичные соединения, формировать сопряжение встык и внахлест.

Способ формирования соединений полуавтоматическим сварочным аппаратом не отличается от классических методик, реализуемых с помощью ММА-оборудования. Температурные режимы и сила сварочного тока определяется по общепринятой схеме — исходя из толщины стыков и диаметра электрода.

Единственной индивидуальной особенностью, которой обладает полуавтоматический газосварочный процесс, является простота соединения тонких заготовок. Поэтому полуавтомат используется преимущественно в кузовном ремонте и во время сборки тонколистовых металлоконструкций.

Основные преимущества сварки с газовой защитой

- Узкая зона высокотемпературного воздействия, поэтому MIG-MAG процессы не меняют свойства свариваемых металлов.

- Отсутствие задымления в зоне сварочной ванны, что облегчает визуальный контроль качества шва.

- Универсальность применения — MIG-MAG процессы совместимы с любыми металлами: от титана или алюминия до высоколегированной или конструкционной стали.

- Отсутствие ограничений по пространственному положению детали — отрегулировав напор горелки, можно варить потолочные или наклонные швы, не испытывая никаких затруднений.

- Нет ограничений по толщине — эта технология допускает сваривание листовых заготовок с толщиной от 0,2-0,5 миллиметра. Верхняя граница толщины соединения определяется только мастерством сварщика.

- Отсутствие необходимости зачищать швы даже при многослойной наплавке — флюс улетучивается после прекращения подачи смеси из горелки.

- Максимально возможная производительность труда даже при средней квалификации сварщика.

Все эти преимущества станут доступны только в случае поставки качественной смеси, подготовленной по ГОСТ и ТУ. Некачественные составы приведут к потере прочностных характеристик.

ООО «ИТЦ Промэксервис» готово предоставить заказчику высококачественный газ для сварочных работ, в любых объемах, с доставкой по Москве или Подмосковью. Мы работаем с крупными компаниями и физическими лицами, предлагая высокое качество и низкие цены. ИТЦ Промэксервис — лидер рынка с 1999 года.

Мы работаем с крупными компаниями и физическими лицами, предлагая высокое качество и низкие цены. ИТЦ Промэксервис — лидер рынка с 1999 года.

Выбор проволоки и правила работы сварочного полуавтомата

Спрос на сварочные полуавтоматы на рынке сварочного оборудования с каждым годом продолжает расти. Это связано с их очевидными преимуществами: доступной стоимостью, широким набором режимов работы, простотой настройки и эксплуатации. Однако начинающий мастер не всегда способен разобраться, как правильно пользоваться полуавтоматом. Первое, что необходимо знать, это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Содержание

- 1 Устройство и принцип работы полуавтомата

- 2 Выбор электродной проволоки

- 3 Правила сварки полуавтоматом

- 3.1 Как держать горелку

- 3.2 Движение горелки

- 3.3 Скорость сварки

- 3.4 Расход газа

- 3.5 Длина проволоки

- 3.

6 Полярность

6 Полярность - 3.7 Звук при сварке

- 4 Меры безопасности при работа

Устройство и принцип действия полуавтомата

Основное назначение сварочного полуавтомата – дуговая сварка плавящимся электродом, который продувается защитным газом . Устройство используется для соединения низколегированных и малоуглеродистых сталей как длинными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо проветриваемых помещениях при температуре воздуха от -10°С до +40°С.

Полуавтомат состоит из следующих позиций:0006

блок подачи проволоки

Принцип работы блока следующий. При нажатии кнопки пуска, расположенной на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток к проводу течет через токопроводящий наконечник (4). При его соприкосновении с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) продувается защитным газом (10), что предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Ток к проводу течет через токопроводящий наконечник (4). При его соприкосновении с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) продувается защитным газом (10), что предотвращает попадание в нее кислорода и азота из атмосферного воздуха. Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна без защитного газа. В этом случае используется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах это покрытие испаряется, а образующиеся газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока – это оснастка, без которой сварочный аппарат не сможет работать. Подается с помощью специального механизма и выполняет функцию электрода.

Для полуавтомата существует две группы материалов для сварки:

- сплошная проволока;

- .

Порошковая электродная проволока

Существует более 76 типов первого варианта. Но чаще используется только небольшая их часть. Остальные виды оборудования являются узкоспециализированными и используются в производстве. Главное при выборе проволоки учитывать вид металла, из которого будет сварена конструкция. Чаще всего приходится варить низкоуглеродистые и низколегированные стали с использованием неомедненной и омедненной проволоки.

Проволока омедненная наиболее популярна среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при выплавке меди в воздухе образуются вредные испарения. Non Copper Wire более безвреден и имеет антикоррозийное покрытие.

Также используется на полуавтомате с порошковой проволокой , не требующей присутствия защитного газа при варке. Электродная проволока имеет специальную маркировку, например такую: СВ-08Г2С . Расшифровывается следующим образом:

- СВ — проволока сварная;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08 %;

- Г — эта буква обозначает марганец, который есть в составе проволоки;

- 2 — цифра указывает на содержание марганца 2%;

- С — эта буква указывает на наличие кремния в оборудовании, если после буквы нет цифры, то его содержится не более 1%.

Ниже представлена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, с помощью таблицы можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06 % углерода, 21 % хрома, никеля — 7 %; Проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металла) применяется проволока 08Г2С диаметром 0,6 мм. Его можно использовать как в быту, так и для кузовного ремонта. Кроме того, его можно использовать на агрегатах с током до 500А. Для сварки нержавеющих сталей используют проволоку марки Св01х29.N9. Алюминий и медь варят в среде аргона, соответствующей по составу проволоке. Алюминий варят марок СВ-97, КБ-А85 и КБ-АМц. Для сварки меди используется оборудование марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоит работа с полуавтоматом в полевых условиях или на открытом воздухе, можно использовать порошковую проволоку, которую не нужно продувать защитным газом.

Диаметр электродной проволоки выбирают в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе с полуавтоматом, детали, предназначенные для соединения, должны быть хорошо очищены от краски и ржавчины . Также очистите место, к которому будет крепиться обойма для массы.

Как держать горелку

Выжигатель можно держать одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая держит горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также осуществлять необходимые движения для формирования качественного сварного шва. Чтобы руки оставались свободными, необходимо использовать сварочную маску , которая фиксируется на голове.

Идеального угла при работе в полуавтоматическом режиме не существует. Обычно для соединения заготовок, лежащих в одной плоскости, применяют наклон горелки (от вертикального положения) в 15-20 градусов. При соединении деталей, находящихся под углом друг к другу, используется угол наклона горелки 45°. С приобретением опыта каждый сварщик подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

При соединении деталей, находящихся под углом друг к другу, используется угол наклона горелки 45°. С приобретением опыта каждый сварщик подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Горелка Motion Burner

Для формирования качественного шва существует множество способов движения горелки.

- Для металлов толщиной 1-2 мм применяется волнообразно-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает его прожечь. В результате шов получается герметичным и прочным.

- Для сварки металлов любой толщины применяют прямой шов, исключающий любые смещения в сторону. Но в этом случае от оператора требуется определенный опыт, чтобы при движении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоит работа из металла толщиной менее 1 мм , то необходимо уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и слива следующих сегментов в монолитный шов.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и слива следующих сегментов в монолитный шов. - Если стыковка длинных тонких деталей , то сварка производится короткими отрезками или точками, расположенными на определенном расстоянии. Также во избежание деформации деталей можно варить попеременно короткие отрезки, с разными концами ответного отрезка.

Совет! Для проваривания вертикального шва горелку ведут сверху вниз со скоростью, достаточной для продвижения расплавленного металла. Горелку следует слегка наклонить вверх, чтобы сварочная ванна оставалась теплой.

Скорость сварки

Это скорость движения электрической дуги по границе раздела деталей, регулируется оператором полуавтомата. Скорость перемещения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва. При больших скоростях движения горелки образуется много брызг, защитный газ остается в быстро твердеющем шве и вызывает образование в нем пор. При малой скорости движения горелки в материале образуется избыточная электрическая дуга, которая может прожечь его насквозь. Кроме того, при соединении массивных деталей образуется шов толщиной мм. На следующем рисунке показано, как выглядят швы при разных скоростях горелки.

При малой скорости движения горелки в материале образуется избыточная электрическая дуга, которая может прожечь его насквозь. Кроме того, при соединении массивных деталей образуется шов толщиной мм. На следующем рисунке показано, как выглядят швы при разных скоростях горелки.

Расход газа

Подача газа должна быть достаточной для обдува проволоки. При слабом потоке газа шов не будет защищен от окисления. Но даже при высоких расходах защита будет недостаточной из-за турбулентности . Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться плавной подачи газа, чтобы поток не вызывал турбулентности и полностью защищал место сварки.

Длина проволоки

Проволока до соприкосновения с металлом должна выйти из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура этого куска электрода . Чем сильнее выходит проволока из острия, тем меньше будет размер дуги. В результате шов получается толстым и узким, с малым проникновением в металл. Если длину оснастки уменьшить, проникновение дуги в металл увеличится, а шов станет тоньше и шире.

Если длину оснастки уменьшить, проникновение дуги в металл увеличится, а шов станет тоньше и шире.

Совет! Для порошковой проволоки вылет должен быть в пределах 30-45 мм.

Полярность

Под полярностью в сварочном оборудовании понимается направление тока в его цепи . При прямой полярности на провод подается отрицательный заряд, а на свариваемую деталь — положительный. При обратной полярности все наоборот: провод — плюс, а заготовка — минус.

Важно! При работе без защитного газа порошковой проволокой используется метод прямой полярности, а с газом — обратной полярности.

Звук при сварке

Прислушиваться к звукам сварки очень важно, особенно для новичков при обучении. Правильный звук при сварке полуавтоматом напоминает звук жарящегося мяса на сковороде. Когда слышно «шипение-жужжание», это означает, что существует баланс между текущими настройками и скоростями подачи проволоки и газа. На изменение звука при работе устройства могут влиять:

На изменение звука при работе устройства могут влиять:

- плохой контакт зажима груза с деталью;

- наличие застывшего аэрозоля на наконечнике горелки, препятствующего нормальному поступлению газа;

- плохо очищенный от ржавчины или краски участок сварки.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все части тела от попадания на них брызг горячего металла. Для этого используется рабочая одежда , плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, выдерживающего попадание горячих брызг. Ни в коем случае нельзя шить одежду из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал моментально прогорает, что может привести к ожогам сварщика.

- Так как при сварке образуется жесткое ультрафиолетовое излучение, необходимо защищать от него глаза с помощью маски с тонированным стеклом .

Не так давно на рынке появились маски со стеклом-хамелеоном, которое затемнялось при появлении яркого света. Также другие части тела должны быть защищены от ультрафиолета.

Не так давно на рынке появились маски со стеклом-хамелеоном, которое затемнялось при появлении яркого света. Также другие части тела должны быть защищены от ультрафиолета. - Обувь должна быть закрыта, чтобы в нее не попали горячие брызги.

- Помещение, где проводятся сварочные работы, должно иметь принудительная или естественная вентиляция (наличие открываемых окон). Вдыхание паров и дыма, образующихся в процессе сварки, оказывает пагубное влияние на здоровье человека.

Как выбрать метод сварки?

От ручной сварки до автоматизированных сварочных процессов и орбитальной сварки: технический прогресс произвел революцию в мире сварки.

Существует ряд различных сварочных процессов, адаптированных к типу используемого материала и месту проведения сварки.

Автоматизированная сварка для гарантии качества

На качество ручной сварки может влиять ряд различных факторов, таких как высота сварочной дуги, скорость сварки, сила и частота импульсов сварочного тока, основной материал, сварочный материал, теплопроводность и т. д. В контексте ручной сварки оптимальное качество может быть достигнуто только в том случае, если сварщик обладает необходимым опытом для выбора правильной комбинации настроек, а ручная сварка, которая успешно соответствует оптимальным стандартам качества, встречается редко.

д. В контексте ручной сварки оптимальное качество может быть достигнуто только в том случае, если сварщик обладает необходимым опытом для выбора правильной комбинации настроек, а ручная сварка, которая успешно соответствует оптимальным стандартам качества, встречается редко.

Безопасность также лежит в основе ручной сварки из-за уникальных трудностей, вызванных такими местами, как нисходящая вертикальная сварка, сварка на потолках и в замкнутых пространствах , что иногда может привести к ошибкам и неисправностям, которые могут привести к серьезным последствиям, таким как утечки или поломки.

На предприятиях, производящих изделия серийным производством на сборочных линиях, сварка и сборка выполняются на автоматизированных машинах. Процесс управляется компьютером и работает независимо, следуя заданной программе, которая обеспечивает регулярную, последовательную сварку в каждой точке, в частности, когда точки сварки повторяются в нескольких местах на изделии. Автоматизированные процессы сварки очень точны и могут автоматически адаптироваться, просто регулируя электрические или тепловые параметры. Они могут учитывать варианты сварки или различные зазоры в собираемых элементах. Тем не менее, присутствие человека по-прежнему требуется для управления всем процессом и обеспечения правильного выполнения всех операций.

Автоматизированные процессы сварки очень точны и могут автоматически адаптироваться, просто регулируя электрические или тепловые параметры. Они могут учитывать варианты сварки или различные зазоры в собираемых элементах. Тем не менее, присутствие человека по-прежнему требуется для управления всем процессом и обеспечения правильного выполнения всех операций.

Автоматизация и орбитальная сварка (процесс сварки, который включает в себя постоянную 360-градусную дуговую сварку вокруг трубчатого изделия) также позволяет выполнять сварку в труднодоступных для сварщика местах, а также позволяет проводить сварку в строго ограниченных или агрессивных средах, сохраняя при этом те же регулярные результаты и идеальную защиту от условий. Орбитальная сварка рекомендуется для сварки труб и труб.

Полуавтоматическое решение для небольших сварочных работ

Между полностью ручной сваркой и полной автоматизацией при механической сварке весь физический труд переносится на машину, но ответственность за контроль процесса возлагается на сварщика, который сохраняет полный контроль над ситуацией. Все аспекты процедуры сварки выполняются машиной после программирования в начале процесса. На практике различные ограничения часто заставляют сварщика вносить изменения и корректировки в ходе процесса.

Все аспекты процедуры сварки выполняются машиной после программирования в начале процесса. На практике различные ограничения часто заставляют сварщика вносить изменения и корректировки в ходе процесса.

Автоматизированная орбитальная сварка направлена на повышение производительности при достижении неизменно высоких стандартов качества в результате уменьшения дефектов. Это также позволяет максимизировать рентабельность за счет сокращения количества бракованных изделий, а также значительного сокращения контроля и надзора (и связанных с этим затрат). Таким образом, автоматизация является идеальным решением для изделий, требующих нескольких небольших сварных швов в разных направлениях или требующих сварки под неудобным углом.

Опыт и знания сварщика: добавленная стоимость для более сложных сварных швов

Сварщик — это оператор, чья работа заключается в управлении машиной и контроле за ее работой. При производстве некоторых более сложных изделий с высокой добавленной стоимостью, таких как космические аппараты, изделия для авиационной, атомной энергетики или нефтехимии, сварка выполняется роботами, программированием которых занимаются опытные сварщики.