Помольные шары: Главная — Металл Сервис

Содержание

Шары стальные помольные, мелющие | АЗМТ

Описание

Шары стальные помольные, мелющие

Производство строительных смесей и переработка полезных ископаемых подразумевает наличие сыпучих компонентов. Чтобы получить их в достаточном количестве и обеспечить нужные параметры используют шары стальные помольные, мелющие. Частицы требуемых габаритов получают путем загрузки исходного сырья и измельчителя, действие которого направлено на дробление больших по размеру фрагментов.

Дробильное оборудование входит в оснащение многих отраслей промышленности различного направления:

- цементной;

- строительной;

- угольно-добывающей;

- горно-обогатительной.

Шары мелющие стальные производятся согласно стандартам качества ГОСТ 7524 89 и 3722 81, они соответствуют виду сортамента, а также заданным параметрам механических показателей и химическому составу. Масса одного стального шара зависит от диаметра изделия и варьируется в пределах 33 грамм — 8,0 килограмм.

Стальной шар изготавливают из стали марки ШХ-15, отличающейся повышенной прочностью. Данные свойства в значительной степени увеличивают спектр применения шаров. Габариты изделия варьируются в широком диапазоне, от 20 мм до 120 мм. Идеальная геометрическая форма мелющих шаров свидетельствует о высоком качестве товара. Показатель минимального отклонения размера шара напрямую зависит от его исходного диаметра и допускается не более 0,5 — 2,0 мм.

Шары стальные мелющие подразделяются по классам твердости с соответствующими параметрами: 1 (нормальная), 2 (повышенная), 3 (высокая), 4 (особо высокой твердости). Шары первой и второй группы требуются при помоле мягких материалов типа руды, угля, определенных видов стройматериалов. С помощью шаров высокой твердости размалывают любые виды непригодных к использованию металлоизделий. Продукция особо высокой прочности подходит для переработки застывших огнеупорных материалов, различных видов твердых материалов, цемента. Вся поверхность шара имеет одинаковые показатели твердости, это условие в значительной степени повышает качество помола

Особенности и основные преимущества процесса

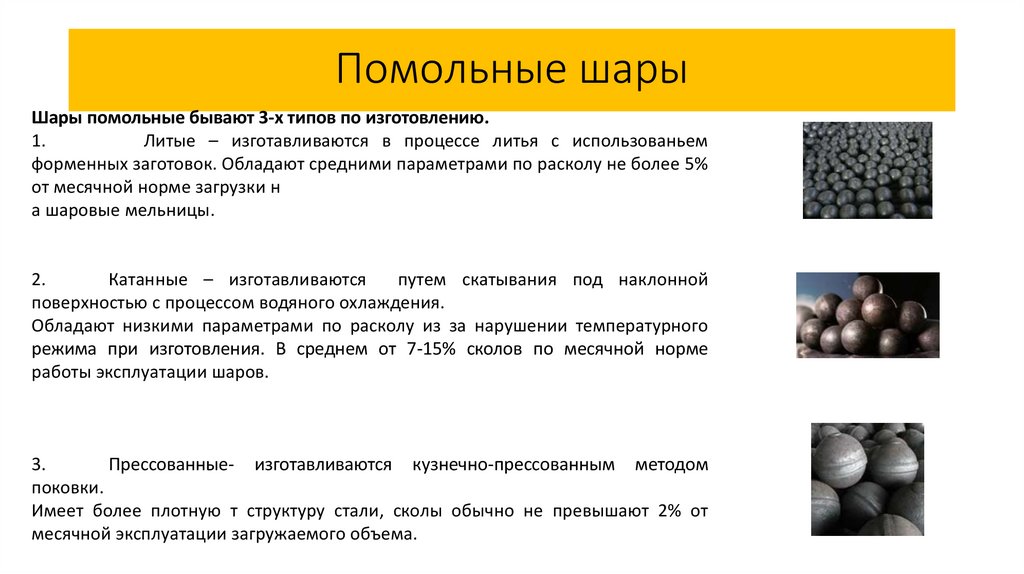

Шары стальные мелющие изготавливают по различным технологиям методом:

- литья, традиционной штамповки;

- винтового проката;

- ковки.

Методом ковки и штамповки производится чугунная помольная продукция. Метод винтового проката применяется для изготовления шаров из легированного стального прута или круга.

Шары стальные мелющие активно используются в различных сферах и областях промышленности: цементной, угольной, горнорудной. Их засыпают внутрь механизма шаровых мельниц, в которых они функционируют в качестве мелющих тел. Шары стальные помольные загружаются внутрь механизма в требуемом количестве, которое необходимо для эффективной работы оборудования по переработке исходного сырья и достижения в результате части заданного размера. Для обеспечения демократичной себестоимости изделия при его производстве используется процесс прокатки заготовки круглой формы на специальном стане.

Профессиональный подход

Мы реализуем изделия требуемых размеров по весу. Минимальная партия составляет одну или полторы тонны, и зависит от фирменной упаковки производителя. На сайте в разделе каталог предоставлена информация о реализуемом ассортименте. Для оформления заказа необходимо заполнить форму, указав имя, контактный телефон, наименование компании. Мы гарантируем быстрое обслуживание и участие в процессе работы над заказом индивидуального менеджера. Наличие гибкой системы скидок и товарное кредитование позволит заключить договор на долгосрочное и выгодное сотрудничество.

Для оформления заказа необходимо заполнить форму, указав имя, контактный телефон, наименование компании. Мы гарантируем быстрое обслуживание и участие в процессе работы над заказом индивидуального менеджера. Наличие гибкой системы скидок и товарное кредитование позволит заключить договор на долгосрочное и выгодное сотрудничество.

| Наименование | Группа твердости | Размер | Марка стали | ГОСТ |

|---|---|---|---|---|

| Шары стальные помольные, мелющие | 1,2,3,4 | 20 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 25 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 30 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 35 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 40 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 50 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 60 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 70 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 80 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 90 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

| Шары стальные помольные, мелющие | 1,2,3,4 | 120 | ШХ-15 | ГОСТ 7524-89, ГОСТ 3722-81 |

Шары мелющие цена | ТНМК

- org/BreadcrumbList»>

Главная

>Каталог

>Шары металлические

>

Шары мелющие

Сортировка

- По цене

- По алфавиту А-Я

- По алфавиту Я-А

Шар мелющий 80 мм стальной ГОСТ 7524-75

47 100. 00 ₽/т

00 ₽/т

Шар мелющий 40 мм стальной ГОСТ 7524-75

Шар мелющий 40 мм стальной имеет сферическую форму. Он выполнен из надежного и прочного материала, способного выдерживать серьезные механические нагрузки. Мы предлагаем купить товар выгодно. При регулярных и крупных закупках предоставляются скидки.

47 100.00 ₽/т

Шар мелющий 50 мм стальной ГОСТ 7524-75

47 100.00 ₽/т

Шар мелющий 60 мм стальной ГОСТ 7524-75

47 100.00 ₽/т

Шар мелющий 70 мм стальной ГОСТ 7524-75

47 100.00 ₽/т

Шар мелющий 20 мм стальной ГОСТ 7524-75

Благодаря своим отличным эксплуатационным характеристикам шар мелющий 20 мм стальной востребован в горной промышленности, строительстве, угольной отрасли. У нас вы можете купить продукцию по приятной цене в любом требуемом количестве. Звоните.

47 100.00 ₽/т

Шар мелющий 90 мм стальной ГОСТ 7524-75

Шар мелющий стальной востребован во многих направлениях промышленности, например, горнодобывающей. Используется продукция для измельчения различных материалов. Цена изделий у нас не включает в себя дополнительных комиссий. Мы ждем вашего звонка.

Цена изделий у нас не включает в себя дополнительных комиссий. Мы ждем вашего звонка.

47 100.00 ₽/т

Шар мелющий 30 мм стальной ГОСТ 7524-75

Шар мелющий 30 мм стальной обладает всеми необходимыми свойствами для измельчения других материалов. Он устойчив к износу и ударным нагрузкам. Купить продукцию у нас можно по самой привлекательной на рынке стоимости. Осуществляется доставка.

47 100.00 ₽/т

Шар мелющий 100 мм стальной ГОСТ 7524-75

47 100.00 ₽/т

Шар мелющий 15 мм стальной ГОСТ 7524-75

Прочный, надежный, стойкий к ударным нагрузкам и износу шар мелющий 15 мм стальной предназначен для уменьшения параметров разных материалов путем механического воздействия. У нас соотношение цена/качество оптимально. Звоните, чтобы узнать подробнее.

47 100.00 ₽/т

Описание

Благодаря современным технологиям наше успешно развивающееся предприятие занимает лидирующие позиции на рынке по производству качественного проката. Шары мелющие – это одна из разновидностей нашей продукции, пользующаяся повышенным спросом за счет своих великолепных технических характеристик. Изделие эксплуатируется в неизменном виде в специальном мелющем оборудовании, которое называется шаровыми мельницами.

Шары мелющие – это одна из разновидностей нашей продукции, пользующаяся повышенным спросом за счет своих великолепных технических характеристик. Изделие эксплуатируется в неизменном виде в специальном мелющем оборудовании, которое называется шаровыми мельницами.

Производство мелющих шаров осуществляется при помощи технологии литья или ковки. В качестве сырьевой основы выступает обычный углеродистый или качественный высоколегированный сплав.

Сталь для мелющих шаров разделяется на несколько групп по твердости в зависимости от своего назначения. При производстве этого вида изделий в специалисты придерживаются ГОСТ 7524-2015.

За счет своих уникальных химических и физических свойств шары стальные мелющие отличаются целым спектром уникальных параметров, а именно:

- Твердостью;

- Прочностью;

- Износостойкостью;

- Устойчивостью к механическим нагрузкам.

Стальные шары отлично зарекомендовали себя в разных сферах промышленности. Благодаря своей прочности они применяются для перемалывания руды и иных полезных ископаемых на горно-обогатительных комбинатах. Также изделия востребованы для измельчения цементных смесей. Продукция отличается невысокой себестоимостью и обладает длительным сроком эксплуатации.

Благодаря своей прочности они применяются для перемалывания руды и иных полезных ископаемых на горно-обогатительных комбинатах. Также изделия востребованы для измельчения цементных смесей. Продукция отличается невысокой себестоимостью и обладает длительным сроком эксплуатации.

Чтобы купить рассматриваемый товар, следует обратиться к нашим специалистам по указанному телефону или оформить онлайн-заявку для обратной связи на сайте. Для постоянных заказчиков и оптовиков цена будет снижена. Возможна доставка по территории РФ и СНГ.

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 20 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 20 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 20 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 20 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 25 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 25 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 25 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 25 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 30 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 30 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 30 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 30 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 35 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 35 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 35 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 35 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 40 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 40 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 40 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 40 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 50 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 50 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 50 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 50 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 60 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 60 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 60 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 60 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 70 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 70 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 70 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 70 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 80 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 80 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 80 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 80 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 90 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 90 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 90 | стальные, группа 4 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 90 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 2 | 120 | стальные, группа 2 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 1 | 120 | стальные, группа 1 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 3 | 120 | стальные, группа 3 |

По запросу |

|

| Шары помольные ГОСТ 7524-89, 3722-81, стальные, группа 4 | 120 | стальные, группа 4 |

По запросу |

|

Мелющие шары из нержавеющей стали для горнодобывающей промышленности / шаровой мельницы

- Домашний

Мелющие шары для горнодобывающей промышленности изготавливаются из различных металлов, таких как сталь, твердый металл и керамика. Однако они обычно изготавливаются из стали и стальных сплавов, которые имеют превосходную стойкость к истиранию и низкую скорость износа . Твердость может составлять от 15 до 66 по шкале Роквелла или от 85 до 105 по шкале твердости по Виккерсу для некоторых мелющих шаров из стального сплава. Эти износостойкие шарики доступны практически любого размера от 0,5 до 76,2 мм в диаметре.

Эти износостойкие шарики доступны практически любого размера от 0,5 до 76,2 мм в диаметре.

Мелющие шары для использования в шаровых мельницах используются во многих областях горнодобывающей промышленности и промышленности до измельчения и измельчения . Мелющие шары для добычи полезных ископаемых обычно используются для разрушения вторичных материалов, таких как порода, цемент и камень, при добыче руд и металлов. Мелющие шары из стали AISI для шаровых мельниц обычно имеют допуск ±0,05/±0,10 и плотность от 7,70 до 7,95. Исключение составляют алюминиевые серии 1XXX и алюминиевые 6061, которые имеют такой же допуск, но плотность 2,71 и 2,70 соответственно, и шарики TCK 20/TCK 30 с более высокой плотностью 14,85.

Данные мелющих шаров

Химический состав

АИСИ 52100 | 0,95-1,10 | 0,35 макс. | 0,20-0,50 | 0,025 макс. | 0,025 макс. | 1,30-1,60 | ||||

АИСИ 1010/1015 | 0,08-0,18 | 0,10-0,35 | 0,30-0,60 | 0,040 макс. | 0,050 макс. | |||||

АИСИ 1085 | 0,80-0,93 | 0,10-0,35 | 0,70-1,00 | 0,040 макс. | 0,050 макс. | |||||

АИСИ 304/304Л | 0,080/0,030 макс. | 0,75 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 18.00-20.00 | 8.00-10.50 | 0,100 макс. | ||

АИСИ 316/316Л | 0,080/0,030 макс. | 1,00 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 16.00-18.00 | 10.00-14.00 | 2.00-3.00 | ||

АИСИ 316Ти | 0,080 макс. | 0,75 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 16.00-18.00 | 10.00-14.00 | 0,100 макс. | 2.00-3.00 | 5x%C-0,70 |

АИСИ 420 (А-Б-С) | 0,16-0,50 | 1,00 макс. | 1,50 макс. | 0,040 макс. | 0,030 макс. | 12.00-14.50 | ||||

АИСИ 440К | 0,95-1,20 | 1,00 макс. | 1,00 макс. | 0,040 макс. | 0,030 макс. | 16.00-18.00 | 0,75 макс. |

Химический состав

Алюминий | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

Al серия 1XXX | 0,25 макс. | 0,40 макс. | 0,05 макс. | 0,10 макс. | 0,20 макс. | 0,05 макс. | 99,00 мин | 0,05 макс. | 0,05 макс. | 0,10 макс. |

сплав Al 6061 | 0,40-0,80 | 0,70 макс. | 0,15 макс. | 0,04-0,35 | 0,15-0,40 | 0,15 макс. | баланс | 0,80-1,20 | 0,25 макс. |

Химический состав

Твердый металл | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

ТСК 20/ТСК 30 | 90. | 5.00-10.00 |

Химический состав

Керамика | %Al2O3 | %Si3N4 | |||||||

|---|---|---|---|---|---|---|---|---|---|

Al2O3 92% | 91.00-93.00 | 4. | |||||||

ZrO2 стаб. Y2O3 | 94.00-96.00 | 4.00-6.00 | |||||||

ZrSiO4 | 7.00-11.00 | 32.00-36.00 | 51.00-53.00 | ||||||

2. | 4.00-6.00 | 90.00-94.00 |

Химический состав

%Al2O3 | %Fe2O3 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Содалимовое стекло | 63. | 9.00-15.00 | 7.00-14.00 | 6,00 макс. | 2,00 макс. | 2,00 макс. | 1,50 макс. | 0,80 макс. | 0,80 макс. | 0,010 макс. | ||

Боросиликатное стекло | 65.00-85.00 | 3.00-9.00 | 2,50 макс. | 1.00-5.00 | 2,00 макс. | 8. | 1,00 макс. |

Примечания

Недвижимость | Описание |

|---|---|

Прочие материалы | По запросу мы можем поставить мелющие шары из любого материала. |

Технические характеристики / Наличие

Сталь/сплавы | Диаметры (мин/макс) [мм] | Класс точности | Допуски [мм] | Плотность [г/см3] | Твердость | Предел прочности при сжатии [МПа] | Рабочая температура (мин/макс) [°C] | |

|---|---|---|---|---|---|---|---|---|

АИСИ 52100 | 0,5 — 76,2 | 1000/2000 | ±0,05/±0,10 | 60 — 66 | 2500 — 2600 | -60/150 | ||

АИСИ 1010/1015 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 55 — 65 | 1500 — 2000 | -40/500 | ||

АИСИ 1085 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 59 — 66 | 2000 — 2500 | -40/500 | ||

АИСИ 304/304Л | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 25 — 39 | 150 — 300 | -196/700 | ||

АИСИ 316/316Л | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 25 — 39 | 150 — 300 | -196/600 | ||

АИСИ 316Ти | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 15 — 35 | 150 — 300 | -196/600 | ||

АИСИ 420 (А-Б-С) | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 48 — 60 | 1100 — 1400 | 0 / 400 | ||

АИСИ 440К | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 57 — 65 | 1200 — 1500 | 0 / 400 | ||

Al серия 1XXX | 1 — 50 | 1000/2000 | ±0,10/±0,20 | 20 — 50 | [HV0. | 100 — 250 | -196/200 | |

сплав Al 6061 | 1 — 50 | 1000/2000 | ±0,10/±0,20 | 85 — 105 | 400 — 600 | -196/200 | ||

ТСК 20/ТСК 30 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 87,5 — 91,5 | 5400 — 5800 | -196/500 |

Технические характеристики / Наличие

Керамика/стекло | Диаметры (мин/макс) [мм] | Класс точности | Допуски [мм] | Плотность [г/см3] | Твердость | Предел прочности при сжатии [МПа] | Рабочая температура (мин/макс) [°C] | |

|---|---|---|---|---|---|---|---|---|

Al2O3 92% | 1 — 60 | 1000/2000 | ±0,50/±1,00 | 1250 — 1700 | 1900 — 2400 | -100/1600 | ||

ZrO2 стаб. | 0,9 — 50 | 1000/2000 | ±0,50/±1,00 | 87 — 91 | 1750 — 2500 | 0 / 1350 | ||

ZrSiO4 | 0,6 — 20 | 1000/2000 | ±0,50/±1,00 | 1200 — 1500 | 1500 — 2000 | 0 / 1500 | ||

1 — 50 | 1000/2000 | ±0,50/±1,00 | 1400 — 1600 | 2300 — 4000 | 0 / 1200 | |||

Содалимовое стекло | 1 — 50 | 1000/2000 | ±0,50/±1,00 | 465 — 585 | [Кнуп] | 900 — 1100 | 0 / 200 | |

Боросиликатное стекло | 1 — 50 | 1000/2000 | ±0,50/±1,00 | 420 — 520 | [Кнуп] | 1900 — 2100 | 0 / 200 |

Конструкция мелющего шара

Содержание

- Факторы конструкции шара

- Размер и масса

- Твердость

- Контроль качества шаров для операторов мельниц

- Выводы

Мелющие шары являются важными механическими компонентами в шаровых мельницах и мельницах полусамоизмельчения (ПСИ). Их функция состоит в дроблении и измельчении рудных пород весом до 45 кг (100 фунтов) для подготовки к извлечению ценных минералов из свинца в редкоземельные элементы, которые необходимы для приближающегося технологического общества 21 века. Их дизайн, производство и выбор заслуживают пристального внимания.

Их функция состоит в дроблении и измельчении рудных пород весом до 45 кг (100 фунтов) для подготовки к извлечению ценных минералов из свинца в редкоземельные элементы, которые необходимы для приближающегося технологического общества 21 века. Их дизайн, производство и выбор заслуживают пристального внимания.

Двигатели преобразуют электрическую энергию в механический крутящий момент, чтобы вращать шаровые мельницы и мельницы полусамоизмельчения, так что их руда/шаровые заряды непрерывно каскадируются. Во время каждого оборота квант кинетической энергии каждого отдельного шара передается за счет быстрых ударов замедления на фрагменты руды, чтобы разбить их при подготовке к извлечению полезных ископаемых.

Критические особенности конструкции шара включают новый размер и массу, распределение изношенных размеров, химический состав, твердость, микроструктуру, ударную вязкость, внутреннее напряжение и стабильность микроструктуры. Эти факторы определяют, насколько эффективно и экономично будет выполняться задача измельчения шаров. Следовательно, эти функции должны быть тщательно спроектированы, специфицированы и сохранены.

Следовательно, эти функции должны быть тщательно спроектированы, специфицированы и сохранены.

Небольшие на первый взгляд отклонения от конструкции или небольшие недостатки свойств или качества оказывают большое влияние на производительность и экономичность шлифования.

Производители мячей значительно улучшили производство мячей, их свойства, качество и цену, чтобы обеспечить горнодобывающую промышленность широким выбором размеров и типов мячей. Это позволяет выбирать специально разработанные шары, подходящие для каждого конкретного применения. Оператор мельницы, который не использует это изобилие типов шаров, может потерять тысячи или даже миллионы долларов в виде ежегодных затрат на шары, потерянного тоннажа и процентного извлечения.

В этом документе показано, что среди конструкций шаров, доступных из нескольких превосходных источников, существует одна или несколько комбинаций конструкций, наиболее подходящих для каждого применения. Анализ и тестирование услуг могут сузить область поиска и помочь в выборе. В качестве примеров предлагается опыт молибденовых рудников Henderson и Climax, показывающий потенциальную экономию в результате тщательного выбора шаров и контроля качества.

В качестве примеров предлагается опыт молибденовых рудников Henderson и Climax, показывающий потенциальную экономию в результате тщательного выбора шаров и контроля качества.

Факторы конструкции шара

Размер и масса

Важность размера : Taggart (1927) заявил: «Размер шаров должен быть пропорционален выполняемой работе, т. для корма и твердых руд требуются шары большего размера, чем для более мелкого корма и мягких руд». Широко используемые в настоящее время мельницы ПСИ длиной от 9 до 10 м (от 30 до 33 футов) и шары диаметром 127 мм (5 дюймов), необходимые для измельчения продуктов первичной дробилки, свидетельствуют об обоснованности работы Таггарта 60-летней давности.

Эмпирическая взаимосвязь размера шаров со свойствами руды и размером мельницы была разработана Azzaroni (1981).

F80 = крупность исходного материала, проход 80%, микрон

Wi = рабочий индекс сцепления, метрические тонны

N = обороты мельницы в минуту

D = диаметр мельницы, м (1982) в отношении использования гидравлических ударников для разрушения больших валунов. Они пришли к выводу, что минимальная удельная энергия, необходимая для разрушения валуна, является экспоненциальной функцией среднего размера валуна.

Они пришли к выводу, что минимальная удельная энергия, необходимая для разрушения валуна, является экспоненциальной функцией среднего размера валуна.

Кинетическая энергия (KE) падающего мяча равна произведению (масса x скорость² ÷ 2). Максимальный КЭ достигается при падении шаров высшего размера диаметром около 0,5 мельницы, при этом фактическое расстояние зависит от уровня заряда, критической скорости и конструкции футеровки. Масса мяча варьируется и зависит от плотности материала, прочности и размера мяча. Размеры новых мячей сильно различаются по сравнению с номинальным теоретическим размером и весом.

Предсказания размеров по уравнению Аззарони хорошо согласуются с размерами шаров, которые признаны эффективными для измельчения материала Henderson 203 мм (<8 дюймов) мельницы ПСИ и Climax 9Подача шаровой мельницы 0,5 мм (0,37 дюйма). Там шары диаметром 127 мм (5 дюймов) и 76 мм (3 дюйма) соответственно были выбраны на основе характеристик мельницы в ходе долгосрочных испытаний (Хинкен, 1982; Борн, Бендер и Кейн, 1975).

Требуемый вес/масса шара должен быть определен на основе фактических испытаний на действующей мельнице или опытной установке. Они должны быть указаны для отдельной установки и поддерживаться бдительностью как изготовителя, так и пользователя. Различия в производственных размерах, колебаниях плотности и поломках являются главными врагами веса/массы мяча.

Наличие размера мяча : Учитывая важность веса/массы, в идеальном мире идеальный размер мяча можно было бы выбрать из бесконечного диапазона размеров. В настоящее время во многих случаях для данной операции помола доступны только два размера шаров — слишком большой и слишком маленький.

Приращения веса между размерами мячей слишком велики для точного выбора. Пользователи мячей выиграли бы, если бы для размеров от 50 до 101 мм (2 и 4 дюйма) было доступно увеличение размера примерно на 6 мм (0,25 дюйма), а для размеров от 101 до 152 мм предлагались шаги в 3 мм (0,1 дюйма). (от 4 до 6 дюймов).

Контроль веса мяча : Указанный вес должен поддерживаться во всех отгрузках путем сведения к минимуму отклонений от номинального веса. Это работа производителей.

Это работа производителей.

Существует большая разница в весе между мячами производителя и между мячами из разных партий мячей, которые производятся в настоящее время. Легкий шар на самом деле является дефектным мячом.

Номинальные 76 мм (3 дюйма) шары, полученные на руднике Climax, весили от 1,75 до 2 кг (от 3,85 до 4,40 фунтов) в зависимости от источника и партии. В шарах диаметром 127 мм (5 дюймов), полученных на мельнице Хендерсона, вес 7,9 г.и 8,8 кг (17,4-19,5 фунтов).

В тех случаях, когда конкретная подача на мельницу требует определенного минимального веса шара для эффективного измельчения, более легкие шары того же номинального размера снижают эффективность измельчения.

Влияние низкого нового веса : Легкие субноминального веса шары отрицательно влияют на производительность мельницы и на расход шаров. Шары, постоянно более легкие, чем номинальные, лишают загрузку мельницы всех отдельных шаров, имеющих кинетическую энергию между теоретическими номинальными и фактическими значениями. Фрагменты руды, требующие более высоких уровней энергии, менее эффективно разрушаются более низкими энергетическими ударами меньших шаров.

Фрагменты руды, требующие более высоких уровней энергии, менее эффективно разрушаются более низкими энергетическими ударами меньших шаров.

Исследование разрушения валуна, проведенное Mayera et al., пришло к выводу, что для разрушения данного валуна более эффективно увеличить энергию (одиночного) удара, чем общую мощность (количество ударов). Если номинальный шар сделать на 1 кг (2,2 фунта) легче, чем шар другого типа, он мгновенно «потеряет» более 10 % своего теоретического максимального веса и, следовательно, 10 % максимальной кинетической энергии, которую он может передать при работе мельницы ПСИ. Вариации такой величины были замечены в шарах на мельнице Хендерсона.

Эффект поломки: Если 127-мм (5-дюймовый) шар разделяется на половинки, это уже не 127-мм (5-дюймовый) шар, это два плохих 101-мм (4-дюймовых) шара. », ни один из них, возможно, не потребовал от KE выполнения работы, предназначенной для шара диаметром 127 мм (5 дюймов). Аналогичные штрафы применяются к шарам меньшего размера, используемым в шаровых мельницах.

Предположительно «небольшое» количество расколотых шаров может привести к значительным потерям производительности мельницы с сопутствующим увеличением расхода шаров из-за неэффективности ежедневного рациона загрузки при дроблении фрагментов руды, требующих шаров высшего размера.

Типичный дневной рацион из шаров диаметром 127 мм (5 дюймов) для мельницы Henderson SAG 8,5 м (28 футов), 6,2 т (6,8 тонн) шаров, содержит около 745 шаров диаметром 127 мм (5 дюймов). Некоторые производители заявляют, что от 4% до 5% поломки является нормальным. Пять процентов разбитых мячей представляют собой 37 разбитых мячей в день, каждый из которых стоит 5 долларов, что составляет около 185 долларов в день за единицу и 740 долларов в день за четыре единицы.

Хуже того, эффект дробления 5% заключается в уменьшении на 5% всего количества шаров в мельнице, имеющих минимальную или большую энергию, необходимую для дробления более крупных фрагментов руды в питании мельницы, для которых используются шары 127 мм (5 дюймов). были выбраны.

были выбраны.

Пятипроцентная поломка увеличивает популяцию субкритических энергетических шаров на 10%, если шары разбиваются пополам, и на 20%, если они разбиваются на четвертинки. Эти почти бесполезные фрагменты затем потребляют объем, допустимый вес загрузки мельницы и энергию, чтобы поднимать их при каждом обороте мельницы до конца их жизни, в то время как они выполняют небольшую полезную работу или вообще не выполняют ее. На мельнице в Хендерсоне во время долгосрочных сравнений двух или более типов шаров несколько раз регистрировались катастрофические последствия «небольших» количеств отслаивания, расщепления или фрагментации шаров.

Во время пусковых испытаний и начала эксплуатации на мельнице Хендерсон было обнаружено, что 8,5-метровые (28 футов) мельницы ПСИ могут размалывать около 91 т/ч (100 ст/ч) в автогенном режиме без использования шаров. Последовательно более высокий тоннаж был достигнут с шарами диаметром 76 и 101 мм (3 и 4 дюйма). Мельницы действительно добились успеха, используя шары диаметром 127 мм (5 дюймов), что является нынешним стандартом (MacPherson, 1978). Испытания с использованием шаров диаметром 140 мм (5,5 дюйма) показали, что они могут работать даже лучше, но опасения по поводу поломки вкладыша при использовании шаров весом 11,2 кг (24,7 фунта) превалировали над их использованием. Вероятно, важно отметить, что самая низкая из когда-либо достигнутых норм расхода мячей была достигнута при использовании мячей весом от 8,5 до 8,8 кг (от 18,5 до 19 кг).0,5 фунта), до 5% тяжелее номинального веса.

Испытания с использованием шаров диаметром 140 мм (5,5 дюйма) показали, что они могут работать даже лучше, но опасения по поводу поломки вкладыша при использовании шаров весом 11,2 кг (24,7 фунта) превалировали над их использованием. Вероятно, важно отметить, что самая низкая из когда-либо достигнутых норм расхода мячей была достигнута при использовании мячей весом от 8,5 до 8,8 кг (от 18,5 до 19 кг).0,5 фунта), до 5% тяжелее номинального веса.

Опыт измельчения Henderson, зафиксированный в долгосрочных сравнениях параллельных мельниц, показал, что шарики диаметром 127 мм (5 дюймов) меньшего размера и весом от 8,2 до 8,4 кг (от 18,1 до 18,5 фунтов) имеют тенденцию откалываться от 1 кг (2 фунта). «кепки» вызвали увеличение потребления мячей на 12-15%. Также было отмечено увеличение энергопотребления на 2% и снижение производительности мельницы на 6%, т/ч, по сравнению с производительностью, зарегистрированной при использовании более тяжелых и прочных шаров.

Нерабочие осколки разбитых шаров занимают объем мельницы. Их вес должен подниматься во время каждого оборота мельницы независимо от их неспособности выполнять полезную работу во время каскадной части цикла загрузки. Этот вес и объем должны быть предназначены для руды и полноразмерных шаров, если можно исключить поломку.

Их вес должен подниматься во время каждого оборота мельницы независимо от их неспособности выполнять полезную работу во время каскадной части цикла загрузки. Этот вес и объем должны быть предназначены для руды и полноразмерных шаров, если можно исключить поломку.

Осколки разбитого шара забивают решетки и заклинивают между мельничными футеровками, что затрудняет замену. Их острые кромки также разрезают резиновые вкладыши в трубах, циклонах и насосах, прежде чем они скапливаются в отстойниках и желобах.

Обнаружение поломки шара : Случайные осмотры могут не выявить истинной степени поломки. «Несколько» трещин в грузовике с новыми шарами могут быть признаком более обширной поломки внутри мельницы.

Мельничные шихты разделяются по размеру в состоянии покоя и требуют медленного переворачивания поэтапно до тех пор, пока ядро шихты, состоящее из маленьких шариков и фрагментов, не станет видимым.

В идеале все изношенные шары должны быть целыми, круглыми или кубическими по системе многогранников. Если керн меньших размеров содержит много половинок, четвертинок, колпачков, дисков, отщепов и прочего хлама, это свидетельствует о серьезной поломке. Природа этих осколков покажет, как и когда они образуются.

Если керн меньших размеров содержит много половинок, четвертинок, колпачков, дисков, отщепов и прочего хлама, это свидетельствует о серьезной поломке. Природа этих осколков покажет, как и когда они образуются.

Снижение производительности мельницы, эффективности, размера продукта или увеличение расхода шаров или потребления энергии может свидетельствовать о начале поломки шаров или об изменениях в свойствах шаров, которые не так легко заметить при отгрузке новых шаров или проверке шихты мельницы.

Практика и качество производства шаров могут измениться почти за одну ночь, в результате чего производительность мельницы начнет снижаться в течение недели.

В случае поломки следует немедленно сообщить об этом производителю. «Умеренная» фракция может быстро привести к большому остаточному объему бесполезных фрагментов в общей шихте мельницы, лишенной шаров большого размера, необходимых для хорошего дробления руды. На то, чтобы избавить мельницу от этого вредного мусора, могут уйти месяцы, если нет средств для очистки мельниц. Производительность будет страдать до тех пор, пока лом не будет изношен.

Производительность будет страдать до тех пор, пока лом не будет изношен.

Причины поломки шара : Прежде чем можно будет объяснить поломку дефектом шара, оператор мельницы должен убедиться, что эксплуатационные факторы не виноваты. Некоторые из них включают в себя: изменение скорости мельницы, изменение профиля футеровки, ошибки скорости загрузки шаров, изменение уровня загрузки шаров, изменение твердых частиц мельницы, изменение размера подачи, изменение скорости подачи, грубое обращение с шарами, переходные процессы скорости подачи измельчения мельницы и ошибку весометра подачи.

Если эксплуатационные факторы могут быть исключены, поломка шара может быть вызвана изменениями конструкции, изготовления или контроля качества, включая: химический состав, термическую обработку, водородное растрескивание, замедленное аустенитное превращение, остаточное напряжение, деформационное напряжение, вязко-хрупкий переход, предварительное — существующие дефекты и контроль качества.

Потеря веса при поломке: Поломка мяча радикально снижает максимальный вес мяча. Разработка мячей таким образом, чтобы предотвратить поломку, является прерогативой производителя. Оператор мельницы может многое сделать для предотвращения поломки во время обработки и эксплуатации мельницы.

Поломка может быть разной: от раскалывания кусочков размером с монету до разрывов и расколов новых мячей во время транспортировки.

Причин поломки мяча много. Внутреннее напряжение, возникающее в результате превращения замедленного аустенита в мартенсит, вызванное воздействием низких температур или ударом, добавляется к существующему остаточному напряжению, что приводит к разрыву шаров при хранении или во время эксплуатации. Миграция растворенных атомов водорода в пустоты, где они образуют более крупные молекулы водорода (h3), неспособные мигрировать через сталь, создает давление, способное расколоть шарики. Низкая ударная вязкость стали и изменение пластичности при низкой температуре разрыва шаров. Ранее существовавшие дефекты, такие как закалочные трещины, газовые и усадочные полости, усадка по центральной линии в непрерывнолитом стержне перед ковкой и холодные притиры на поверхностях, служат концентраторами напряжений для разрушения шаров.

Ранее существовавшие дефекты, такие как закалочные трещины, газовые и усадочные полости, усадка по центральной линии в непрерывнолитом стержне перед ковкой и холодные притиры на поверхностях, служат концентраторами напряжений для разрушения шаров.

Производитель мячей осуществляет первичный контроль над поломкой за счет разработки процессов сплава/литья/ковки/термической обработки и за счет методов контроля качества, которые предотвращают, обнаруживают и отбраковывают шарики с дефектами или склонные к растрескиванию.

Владелец мяча может свести к минимуму поломку, избегая грубого обращения с новыми мячами. Даже короткие падения с высоты в несколько футов вызывают серьезное сжимающее напряжение по Герцу во время столкновений мяча с мячом.

Работа мельницы должна выполняться только при достаточной «подушке» крупной руды в мельницах, чтобы предотвратить удары шара о шар, которые происходят во время работы с низкой скоростью подачи или при размоле.

Удары мяча о мяч вызывают подповерхностные напряжения по Герцу, превышающие предел прочности любой стали. Напряжения в 4050 МПа (587 000 фунтов на кв. дюйм) могут создаваться шарами диаметром 127 мм (5 дюймов), воздействующими на голые футеровки в мельницах ПСИ длиной 8,5 м (28 футов) (Dunn, 1976).

Напряжения в 4050 МПа (587 000 фунтов на кв. дюйм) могут создаваться шарами диаметром 127 мм (5 дюймов), воздействующими на голые футеровки в мельницах ПСИ длиной 8,5 м (28 футов) (Dunn, 1976).

Микроструктуры, содержащие продукты разложения мартенсита, такие как феррит (мягкое железо) и перлит (пластинки карбида железа и феррита в чередующихся пластинах), более мягкие, имеют более глубокие изломы и легче срезаются острой рудой.

Будучи более мягкими, структуры с более низкой твердостью реагируют на чрезмерное напряжение деформацией, а не растрескиванием. Поскольку они являются продуктами распада метастабильной структуры, они не могут дальше разлагаться и, следовательно, не претерпевают превращений, создающих внутренние напряжения, как мартенсит.

Твердость

Влияние на стойкость к истиранию : Твердость – это сопротивление вдавливанию, необходимое условие для истирания стали, чугуна или фарфора. Острая твердая руда проникает в более твердые металлы менее глубоко, чем в более мягкие, и, следовательно, меньше металла срезается при поперечном относительном движении между поверхностью шара и частицей руды.

Твердость стальных и чугунных шариков достигается путем быстрого охлаждения от высокой критической температуры, обычно около 871°C (1600°F) для сталей и 982°C (1800°F) для чугуна.

В сталях аустенит превращается в мартенсит, метастабильный пересыщенный твердый раствор атомов углерода в объемно-центрированной тетрагональной кристаллической решетке. В легированных чугунах формируется мартенситная матрица, содержащая твердые карбиды Fe, Cr и Mo типа М7С. Мартенсит с твердостью до 700HB и карбиды M7C3 примерно такие же или более твердые, чем большинство рудных минералов, включая кварц.

Взаимосвязь между составом, твердостью и скоростью износа заключается в повышении износостойкости с увеличением твердости и содержания углерода (Norman and Hall, 1969). Это многократно демонстрировалось в ходе испытаний на заметный износ шаров и испытаний на износ футеровки мельницы в производственных шаровых мельницах и мельницах полусамоизмельчения на предприятиях Climax и Henderson (Олбрайт и Данн, 1983; Данн, 1985).

Твердость Влияние на ударную вязкость : Твердость сама по себе не вызывает хрупкости. Но быстрая закалка, необходимая для получения высокой твердости, создает переходное термическое напряжение, которое вызывает закалочные трещины. Изменения в микроструктуре металла с глубиной ниже поверхности шара вызывают высокое остаточное напряжение из-за разницы в плотности между мартенситом и перлитом.

Замедленное превращение мартенсита, начатое низкой температурой или ударной деформацией, создает внутреннее напряжение, которое может увеличить существующее остаточное напряжение. Сумма напряжений может превышать прочность шара и разбивать шары.

Растворенный водород, мигрирующий в пустоты и создающий давление газа h3, может расколоть шары. Многие стали демонстрируют переход от пластичного к хрупкому поведению при температурах 4 ° C (40 ° F) и ниже и реагируют на нагрузку разрушением, а не деформацией.

Эти явления могут восприниматься как хрупкость и иногда приписываются твердости. Они часто сопровождают твердость и, несомненно, разбивают мячи.

Они часто сопровождают твердость и, несомненно, разбивают мячи.

Профиль твердости : Скорость трансформации микроструктуры сильно зависит от времени. Маленькие шарики размером менее 76 мм (3 дюйма) имеют небольшие различия в микроструктуре и твердости от поверхности к центру, поскольку их небольшой объем позволяет быстро охлаждать во время закалки. Более крупные шарики диаметром более 76 мм (3 дюйма) с большим радиальным расстоянием для рассеивания тепла охлаждаются слишком медленно, чтобы образовалась полностью мартенситная структура, если только содержание сплава не очень велико, как в сплавах чугуна с высоким содержанием хрома.

Большие стальные шарики с большим радиальным тепловым путем для охлаждения создают выраженные градиенты твердости и микроструктуры.

Градиент твердости и структуры обычно считается нежелательным из-за более быстрого износа более мягких компонентов. Но градиент твердости можно использовать для манипулирования распределением шаров по размерам в загрузке шаров, чтобы обеспечить лучшую измельчающую способность мельницы и меньший расход шаров, чем при использовании шаров с более твердым внутренним металлом.

Считается, что это неожиданное явление вызвано ускоренным износом мягких внутренних сердечников шариков. При твердости 42 HRC по сравнению с поверхностным металлом 60 HRC относительная скорость износа мягкой внутренней части составляет 29 HRC.% выше, чем у поверхностного материала с твердостью 60 HRC в испытаниях на износ с отмеченными шариками (Dunn, 1985).

Шар с мягким сердечником измельчает руду Хендерсона более эффективно и может выполнять свою задачу, используя меньше шаров, добавляемых ежедневно, чем шар с твердым сердечником. Уменьшенный вес маленьких изношенных шаров освобождает место и высвобождает энергию мельницы для обработки дополнительных объемов руды, которая сама по себе является мелющей средой при измельчении ПСИ.

Эта уникальная взаимосвязь профиля твердости шаров с производительностью измельчения мельницы может не соответствовать действительности на других рудниках, где размалываются другие типы руды. На самом деле, производители шаров предлагают несколько типов профилей твердости в больших шарах мельницы ПСИ, чтобы удовлетворить различные потребности различных операций помола.

Важно помнить, что большинство мелющих шаров в мельницах полусамоизмельчения представляют собой рудные породы, распределение размеров и характеристики которых определяют их эффективность, а также необходимость и свойства стальных шаров, добавляемых в качестве вспомогательного средства измельчения.

В шаровых мельницах шары занимают большую часть объема загрузки и являются основными компонентами измельчения руды. Шары обеспечивают большую часть измельчения руды, в отличие от мельниц SAG, где большую часть измельчения выполняют крупные фрагменты руды. Задачи двух типов мячей разные, и свойства, необходимые для выполнения этих задач, разные.

Профиль твердости и распределение по размерам : Многие мельницы демонстрируют скорость износа шаров, которая является постоянной с точки зрения потери диаметра шаров в единицу времени. Шаровые мельницы Climax и Henderson и мельницы полусамоизмельчения демонстрируют этот тип износа (Dorfler, Lorenzetti, and Dunn, 1981).

В таких мельницах шары, которые имеют однородную микроструктуру и твердость от поверхности к центру, теряют диаметр с постоянной скоростью и производят загрузку выдержанных шаров из ежедневных когорт, диаметры которых варьируются в зависимости от потери диаметра за один день.

Если структура и твердость различаются от поверхности к центру, распределение размеров будет искажено. Типичные мартенситные шарики диаметром 127 мм (5 дюймов) твердые снаружи и более мягкие в центре. Их старшие когорты быстрее теряют в диаметре. Результирующее распределение заряда по размерам содержит меньше маленьких шариков и меньше когорт старых шариков, чем в заряде шариков без градиента твердости от поверхности к центру.

Это явление используется для повышения производительности мельницы и уменьшения расхода шаров в мельницах Henderson SAG.

Противоположный эффект наблюдается в шаровых мельницах Climax 3 и 4 м (9,5 и 13 футов). Они измельчают руду размером менее 9,5 мм (0,3 дюйма), для чего требуются шары верхнего размера 76 мм (3 дюйма). Было обнаружено, что распределение по размерам в результате использования шариков из мартенситной стали с более мягкими центрами менее эффективно, чем шарики из углеродистой стали с одинаковой твердостью, но из более мягкой углеродистой стали (Dunn, 1976). Более мягкие шары давали на 6% лучшую производительность мельницы т/ч, но при этом расход шаров снижался на 29%.

Было обнаружено, что распределение по размерам в результате использования шариков из мартенситной стали с более мягкими центрами менее эффективно, чем шарики из углеродистой стали с одинаковой твердостью, но из более мягкой углеродистой стали (Dunn, 1976). Более мягкие шары давали на 6% лучшую производительность мельницы т/ч, но при этом расход шаров снижался на 29%.

Экономичное решение было найдено путем дозирования ежедневной загрузки твердых мартенситных стальных шаров с добавлением 50% (по весу) мартенситных шаров диаметром 51 мм (2 дюйма) для получения закаленных мельниц, искусственно смещенных в сторону малого размера. . Это позволило шаровым мельницам сохранить более высокую производительность, характерную для мягких шаров из перлитной стали диаметром 76 мм (3 дюйма), однородной твердости, при этом получив 29% преимущество более низкой скорости износа при использовании шариков из твердой мартенситной стали (Dorfler, Lorenzetti. and Dunn, 1981).

Контроль качества шаров для операторов мельниц

Производители шаров осуществляют непрерывный контроль качества производимых шаров. Однако изменения в составе, термообработке и других переменных происходят, и их влияние на эксплуатационные характеристики не всегда предсказуемо.

Однако изменения в составе, термообработке и других переменных происходят, и их влияние на эксплуатационные характеристики не всегда предсказуемо.

Пользователи мячей могут улучшить характеристики мяча и снизить затраты, отслеживая качество мяча и эффективность обслуживания.

Предлагаемые программы контроля качества шаров : Поскольку ежегодные затраты на шары для многих пользователей достигают миллионов долларов, рутинная программа контроля качества является инвестицией, которая может принести хорошие дивиденды в виде стоимости шаров и производства мельниц. Элементы эффективной программы контроля качества мячей включают в себя мониторинг свойств мяча — осмотр отгрузок, испытания на твердость, определение веса и отчеты производителя по контролю качества.

Мониторинг производительности шаров включает проверку загрузки мельницы, проверку брака шаров, непрерывный мониторинг производительности мельницы, два или более типов в сопоставимых мельницах, сравнение с историческими данными и эксплуатационные испытания различных размеров и типов.

Поставки шаров должны быть осмотрены для выявления треснувших или сломанных шаров и неровностей, недопустимых для конкретной операции помола.

Небольшие шарики диаметром 76 мм (3 дюйма) или меньше могут быть изготовлены путем мокрого шлифования небольших плоских поверхностей, расположенных под углом 180° друг к другу и достаточно глубоко, чтобы обнажить не обезуглероженный металл, для испытаний на твердость С по шкале Роквелла.

Большие шары должны быть разрезаны с помощью абразивной отрезной пилы с водяным охлаждением, чтобы получить пластины половинного диаметра, на которых выполняются траверсы твердости от поверхности к центру с использованием испытательного оборудования по шкале С по шкале Роквелла. Это трудоемкая подготовка, которую можно только выборочно проверить по отчетам об испытаниях производителя.

Отчеты об испытаниях производителя должны включать химический состав, вес, твердость, профили испытаний — от поверхности до центра и количество плавок для каждой отгруженной плавки.

Мельничные шихты следует часто осматривать, чтобы как можно быстрее выявлять поломки. Это делается для того, чтобы предотвратить большое скопление сломанных шаров в мельницах, которые могут изнашиваться месяцами.

Если изношенные шары регулярно выбраковываются для утилизации или повторного использования, они являются бесценным источником информации об износе и поломке шаров и должны часто контролироваться.

Необходим непрерывный мониторинг данных о производительности мельницы, особенно т/ч, кВтч/т, шаров/т и тонкости помола. Необъяснимые изменения могут быть результатом внезапного разрушения шара или изменения свойств в состоянии поставки.

Непрерывное сравнение, где это возможно, с мячами других типов обеспечивает относительную основу для сравнения характеристик мячей. Испытания типов, размеров и соотношения размеров шаров в конечном итоге укажут наилучший тип новых шаров для использования и, таким образом, гарантируют наилучшие производственные и экономические показатели мельницы.

Выводы

- Производительность мельницы сильно зависит от конструкции и свойств шара.

- Производительность мельницы и эксплуатационные расходы могут быть улучшены путем выбора шаров, наиболее близких к оптимальным для данной схемы измельчения.

- Существуют большие различия между мячами, выпускаемыми разными производителями, и партиями мячей.

- Шары меньшего размера и шары, которые ломаются, ставят под угрозу производительность мельницы и стоимость добычи полезных ископаемых.

- Меры по контролю качества шаров приносят большие дивиденды в плане производительности мельницы и экономии производственных затрат и должны быть характерной чертой всех операций помола.

Литые стальные мелющие шарики

Описание

Химический состав продукта с высоким содержанием хрома должен соответствовать таблице ниже. Мы также можем изготовить продукт с особым химическим составом в соответствии с требованиями клиентов.

Номинальный диаметр, допустимое отклонение, максимальный диаметр, минимальный диаметр литого стального мелющего шара должны соответствовать следующей таблице.

Продукт с высоким содержанием хрома может быть изготовлен с механическими свойствами в соответствии с требованиями клиентов.

Первичное измельчение – шаровые мельницы

Окружающая среда в первичном шаровом измельчении может быть лучше всего описана путем равного рассмотрения как ударных, так и абразивных условий. Относительно большие размеры используемых шариков [3″ – 4″ (75 – 100 мм)] вносят значительный вклад в общий износ. Количество ударов в первичных шаровых мельницах гораздо выше, но они имеют меньшую величину, чем удары в мельницах полусамоизмельчения. Увеличение частоты связано с увеличением объема шихты (35-40% против 5-10%), более высокими скоростями мельницы и большим количеством шаров на единицу веса шихты. Более низкие силы удара обусловлены комбинацией как меньшей массы шаров, так и меньшей высоты падения в результате использования шаров меньшего размера и меньшего диаметра мельницы соответственно.

Подаваемая на мельницы первичного измельчения руда обычно очень абразивна из-за размера, формы и минералогического состава частиц. Скорость износа приближается или превышает 20 мкм/час. были измерены для очень абразивного Au. Cu и Mo руды при скорости износа порядка 10-15 мкм/час. встречались в более мягких первичных рудах.

Стальные мелющие тела, используемые при первичном шлифовании, должны быть рассчитаны на максимальную стойкость к абразивному износу при сохранении хорошей ударной вязкости. Прочность особенно важна для мельниц с решетчатой разгрузкой, где уровень пульпы на разгрузочной стороне мельницы может приближаться к нулю. Мороз и Лоренцетти (1981) установили, что максимальная стойкость к истиранию достигается сочетанием легирования максимальным количеством углерода и термической обработкой шариков до их оптимальной микроструктуры.

Среда с высоким содержанием Cr для первичного измельчения обычно содержит максимальное количество эвтектического карбида (30–35 % по объему) и подвергается термообработке до максимальной твердости (HRC 65–68). Однако при первичном измельчении используется не так много шаров с высоким содержанием хрома, потому что достигнутое улучшение износостойкости по сравнению со сталью, обычно на 25-30%, недостаточно для компенсации более высокой стоимости.

Однако при первичном измельчении используется не так много шаров с высоким содержанием хрома, потому что достигнутое улучшение износостойкости по сравнению со сталью, обычно на 25-30%, недостаточно для компенсации более высокой стоимости.

В первичном шаровом измельчении скорость износа в значительной степени не зависит от диаметра шара и объема мельницы. (То же самое относится к вторичному, третичному и доизмельченному шлифованию.) В этих случаях уравнение 4 можно использовать для количественного прогнозирования влияния размера и объема шаров на скорость износа. Например, увеличение объема заряда на 5 % (42 % против 40 %) увеличит часовой расход мячей на 5 %. Если соответствующее увеличение скорости подачи на 5% также не будет достигнуто, то скорость износа (фунтов на тонну) будет увеличена. Такой же анализ можно провести и для размера мяча.

Вторичное измельчение – шаровые мельницы

При вторичном шаровом измельчении преобладают абразивные и коррозионные условия. Шарики меньшего размера [< 2½ дюйма (65 мм)], обычно используемые в условиях вторичного измельчения, эффективно снижают ударную составляющую износа до такой степени, что мелющие тела должны быть в первую очередь предназначены для уменьшения абразивного и коррозионного износа. На рис. 3 видно, что диапазон скоростей изнашивания при вторичном шлифовании значительно перекрывает диапазон скоростей изнашивания, измеренных при первичном шлифовании. Это отражает большие различия в условиях абразивного и коррозионного износа в различных местах проведения испытаний. Лучший способ сравнить условия первичного и вторичного помола — просмотреть данные MBWT для первичного и вторичного измельчения на одной и той же мельнице. Это сравнение представлено в Таблице IV. Установлено, что скорость износа при вторичном измельчении на 25–40 % ниже, чем при первичном измельчении при измельчении той же, но более тонкой руды. Это сравнение показывает, что уменьшение ударной составляющей износа из-за меньшего размера абразива компенсирует увеличение абразивного износа, ожидаемое при шлифовании до более мелких частиц.

Шарики меньшего размера [< 2½ дюйма (65 мм)], обычно используемые в условиях вторичного измельчения, эффективно снижают ударную составляющую износа до такой степени, что мелющие тела должны быть в первую очередь предназначены для уменьшения абразивного и коррозионного износа. На рис. 3 видно, что диапазон скоростей изнашивания при вторичном шлифовании значительно перекрывает диапазон скоростей изнашивания, измеренных при первичном шлифовании. Это отражает большие различия в условиях абразивного и коррозионного износа в различных местах проведения испытаний. Лучший способ сравнить условия первичного и вторичного помола — просмотреть данные MBWT для первичного и вторичного измельчения на одной и той же мельнице. Это сравнение представлено в Таблице IV. Установлено, что скорость износа при вторичном измельчении на 25–40 % ниже, чем при первичном измельчении при измельчении той же, но более тонкой руды. Это сравнение показывает, что уменьшение ударной составляющей износа из-за меньшего размера абразива компенсирует увеличение абразивного износа, ожидаемое при шлифовании до более мелких частиц.

Характеристики шаров с высоким содержанием хрома при вторичном измельчении зависят от абразивной/коррозионной среды мельницы. В большинстве случаев вторичного шлифования Au, Cu и Mo относительная скорость износа стали с высоким содержанием Cr по сравнению с кованой сталью показывает повышение производительности на 25–30%, аналогично тому, что наблюдается при первичном шлифовании. Однако для коррозионных сред с низкой абразивностью шарик с высоким содержанием хрома может привести к улучшению на 50% и более по сравнению с кованой сталью. Это особенно верно для некоторых видов вторичного измельчения (первичные шаровые мельницы) магнитных железных руд. При измельчении магнитной железной руды уровни кремнезема постоянно снижаются от дробления до стержневого измельчения и шарового измельчения за счет промежуточных стадий концентрирования. Впоследствии среда износа становится все менее абразивной. Меулендейк, Мороз и Смит (1987) сообщили, что именно в средах с низким содержанием абразива коррозионная составляющая износа может стать весьма существенной. В этих условиях, если используется соответствующий сплав с высоким содержанием Cr, чтобы избежать точечной коррозии, тогда шарики с высоким содержанием Cr могут стать рентабельными.

В этих условиях, если используется соответствующий сплав с высоким содержанием Cr, чтобы избежать точечной коррозии, тогда шарики с высоким содержанием Cr могут стать рентабельными.

Мелющие тела

Движение мелющих тел

Ассортимент мелющих тел

Ассортимент мелющих тел

АССОРТИМЕНТ ШАРОВЫХ МЕЛЬНИЦ

9 ПРИЛОЖЕНИЕ

- 3 В шаровых мельницах диаметр шаров, размалывающее и метательное действие шихты обеспечивают малоударную среду, поэтому желательной характеристикой является максимальная стойкость стальных шаров к истиранию

- ASH – средняя поверхность HRc

- AVH – средний объемный HRc

- Низкий коэффициент дробления: Сопротивление отслаиванию и раздавливанию в 10 раз выше, чем у других кованых шаров. Количество ударов падающих шаров может достигать более 100 000 раз. Фактическая скорость дробления составляет менее 0,5%, что близко к отсутствию дробления.

- Хорошая отделка поверхности: Поверхность шара не должна иметь литейных дефектов, таких как трещины, явные поры, включения, усадочные отверстия, холодоизоляция, кожа слона и т.

д.

д. - Кованый шлифовальный стальной шар: Закалка водой часто используется для ковки стальных шаров, поэтому скорость его поломки высока.

- Литой стальной мелющий шар: Он подвергается высокотемпературной закалке и отпуску, чтобы сделать мелющие шары более прочными и износостойкими.

- Более высокая твердость: Твердость поверхности кованых шаров Fote может достигать от 55 до 65HRC.

Объемная твердость может достигать 50-62HRC.

Объемная твердость может достигать 50-62HRC. - Высокая ударопрочность: Каждый стальной шлифовальный шар Fote представляет собой твердый стальной шар, от поверхности к центру. Все показатели достигли ведущих стандартов горной техники.

- Химический состав соответствует новейшим стандартам в отношении высокого содержания углерода и низкого уровня газа.

- Круглые стальные шарики: Шарики Fote представляют собой круглые стальные шарики с точными размерами.

- Маленькие стальные шарики: 40 мм или 60 мм.

- Средние шарики: 80 мм.

- Большие стальные шарики: 100 мм или 120 мм.

- Сверхбольшие шары: от 130 до 150 мм.

- 1 Rough: Стальные мелющие шары используют стальной лом подшипников в качестве сырья, с добавлением большого количества меди, молибдена, никеля и других элементов из драгоценных металлов, чтобы сделать структуру более компактной. После проверки круглый стальной стержень разрезается на стальные шаровые заготовки фиксированной длины;

- 2 Нагрев: Стальные шаровые заготовки нагревают до соответствующей температуры в нагревательной печи непрерывного действия;

- 3 Ковка (прокатка) в шары: Раскаленные заготовки направляются в сталеплавильные шаровые мельницы, затем вращаются вперед между двумя валками со спиралевидными отверстиями для непрерывной прокатки в шары. Каждая мельница со стальными шарами может прокатывать от 60 до 360 шаров в минуту;

- 4 Термическая обработка: Применяя самую передовую и разумную производственную линию закалки в масле, прокатанные каленые стальные шарики немедленно подвергаются закалке-отпуску;

- 5 Окончательная проверка и упаковка: После окончательной проверки стальные мелющие шары отправляются на склад для упаковки.

Затем продукция продается покупателям.

Затем продукция продается покупателям. - Переработка руды с большой твердостью и крупным размером частиц требует большей силы удара и требует загрузки стальными мелющими шарами большего размера. Чем тверже материал, тем больше диаметр шарика;

- Если диаметр шаровой мельницы большой, сила удара будет большой. Тогда диаметр стальных мелющих шаров должен быть небольшим;

- При использовании двухкамерной перегородки диаметр шара должен быть меньше, чем у однослойной перегородки с таким же выпускным сечением;

- Как правило, следуйте принципу «меньше на двух концах и больше посередине», то есть четырехуровневому распределению шариков с меньшим количеством больших и малых стальных шариков и большим количеством шариков посередине.

- Стальные цилиндры

- Промышленные газы

- Противопожарное оборудование

- Напитки и питьевые устройства

- Медицинские газы

- Техника дайвинга и дыхания

- Ацетилен

- ДОТ 3АА, ДОТ ООН, ТС-3ААМ

- Автомобильная (КПГ-1, ПГВ2)

- Транспортировка и хранение сжатых газов

- Пивная и напочвенная охота

- Хобби svařování

- Хобби акваристика

- Здрави

- Корпуса аккумуляторов и сосуды под давлением

- Мелющие шары

- Горнодобывающая промышленность – измельчение руд (железных, марганцевых, хромовых, вольфрамовых, молибденовых, медных, цинковых, золотых, урановых)

- Строительная промышленность – измельчение песка и сырья для цемента (известняк) производство

- Энергетика – измельчение угля, доменного шлака и т.

д.

д. - Прочее – измельчение цветных пигментов, керамических материалов и т. д.

ХИМИЯ И ТВЕРДОСТЬ

Высокое содержание углерода и высокие уровни твердости влияют на сопротивление истиранию стальных шариков. Выбор содержания сплава и твердости производится после тщательного изучения условий эксплуатации мельницы заказчика. Химический состав, твердость и размер шарика взаимосвязаны.

Ассортимент мельниц ПСИ

СРЕДА ПРИМЕНЕНИЯ

Для применения в мельницах ПСИ диаметр шаров, размалывающее и разбрасывающее действие шихты обеспечивают высокую ударную нагрузку, поэтому должен быть достигнут баланс между стойкостью к истиранию и ударопрочностью в Шарики SAG, чтобы избежать чрезмерной поломки.

ХИМИЯ И ТВЕРДОСТЬ

Выбор содержания сплава и твердости производится после тщательного рассмотрения условий эксплуатации мельницы заказчика, в частности, ударной среды. По этой причине мелющие шары ПСИ проходят дальнейшую термообработку для обеспечения ударопрочности.

производственный процесс

Шарики изготавливаются методом вальцевания с применением различных методов термической обработки в зависимости от требований к конечному продукту.

Производство качественных мелющих тел зависит от качества используемой стали. Чтобы обеспечить стабильную работу мелющих тел, мы внедряем очень специфические спецификации и критерии для наших специально отобранных поставщиков стали.

контроль качества

Поставщики стального проката соблюдают строгий технологический контроль качества, чтобы гарантировать, что наша сталь соответствует очень конкретным и подробным требованиям. После поставки каждой партии стали компании Growth выдаются сертификаты соответствия завода.

ТВЕРДОСТЬ

Твердость определяет как стойкость к истиранию, так и ударные характеристики наших мелющих тел. Наши испытания средств контроля технологического процесса для:

УДАРНЫЕ ХАРАКТЕРИСТИКИ

Ударные характеристики продукта оцениваются с помощью наших испытаний на ударный шар.

РАЗМЕРЫ ШАРА

Масса, диаметр, округлость и внешний вид поверхности каждого шара тщательно контролируются для обеспечения однородности продукта.

упаковка мелющих тел

Мешки

Шарики могут поставляться в полипропиленовых мешках по 1 или 2 тонны, оснащенных надежными подъемными ремнями. Для транспортировки мешки привязываются ремнями к деревянным поддонам размером 1 х 1 м.

БОЧКИ

Шарики могут поставляться в 200-литровых стальных бочках, которые можно загружать непосредственно на прицепы грузовиков или закреплять ремнями на деревянных поддонах.

Навалом

Мячи могут поставляться навалом в контейнерах половинной высоты, стандартные 20 футов. контейнерах или на грузовиках с открытым верхом..

НАШИ ШЛИФОВАЛЬНЫЕ СТРУЖКИ

Наши мелющие стержни точно прокатаны по прямолинейности и длине из специальной легированной высокоуглеродистой стали для обеспечения максимального срока службы.

СРЕДА ПРИМЕНЕНИЯ

Контакт между средами для стержневых мельниц является линейным, а не точечным (как в случае с шарами), и они намного тяжелее. Более крупное сырье имеет тенденцию к разделению стержней на конце подачи, так что более крупные частицы предпочтительно истираются. Это приводит к более узкому распределению по размерам и значительно меньшему количеству шлама по сравнению с шаровыми мельницами.

Нижняя критическая скорость 50–65 % и более крупный размер продукта (например, 50 мм v

ХИМИЯ И ТВЕРДОСТЬ

Высокоуглеродистые шлифовальные стержни изготавливаются из специально разработанной стали с различным содержанием легирующих элементов для оптимизации физических свойств и производительности нашего измельчения.

ДОПУСК НА РАЗМЕРЫ

Высокоуглеродистые шлифовальные стержни Growth производятся с жесткими допусками прямолинейности и длины

ВАРИАНТЫ УПАКОВКИ

Наши шлифовальные стержни могут быть обрезаны до любой длины и поставляются в связках с указанием веса или количества стержней. в соответствии с требованиями заказчика

Из-за постоянно меняющегося характера типов руды и эксплуатационных требований на рудниках существует постоянная потребность в точной настройке рабочих условий для максимального увеличения производительности и извлечения металла из ресурса.

Наши шарики уже созданы для максимального увеличения срока службы и минимизации затрат. Позвольте нам помочь вам еще больше снизить потребление, максимально увеличить пропускную способность и повысить производительность и эффективность измельчения с нашей командой технической поддержки.

ВЫБОР ОПТИМАЛЬНОГО СПЛАВА ДЛЯ СПЕЦИАЛЬНЫХ ЗАДАЧ ШЛИФОВАНИЯ

Обеспечивает низкую скорость износа для конкретных условий эксплуатации, что приводит к минимизации затрат.

ИСПЫТАТЕЛЬНАЯ КОНСТРУКЦИЯ ПРОДУКТА ДЛЯ ОЦЕНКИ ПРОИЗВОДИТЕЛЬНОСТИ МЕЛЕЛЬНЫХ ТЕЛА

Оценка производительности мелющих тел в полном масштабе предприятия является сложной задачей. Наш технический персонал может предоставить экспертные знания для тщательного планирования и разработки пробного процесса, чтобы обеспечить наилучшую возможность для измерения производительности носителя.

ОПТИМАЛЬНЫЙ РАЗМЕР ШАРА ДЛЯ МАКСИМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТИ И КОНЕЧНОГО ПОМОЛА

Повышает производительность за счет оптимизации энергопотребления, максимальной производительности и обеспечения оптимальной площади поверхности для достижения целевого размера помола, что приводит к увеличению доходов.

КОНСУЛЬТАЦИИ ПО ПРОЕКТИРОВАНИЮ ОБОРУДОВАНИЯ, ЗАРЯДКИ И ХРАНЕНИЯ МЯЧОВ

Рекомендации по проектированию оборудования для обработки, загрузки и хранения мячей – переход на поставку мячей навалом может обеспечить значительную экономию, ОТОСБ и экологические преимущества.

АНАЛИЗ ТРАЕКТОРИИ ДЛЯ ОПТИМИЗАЦИИ ИЗМЕЛЬЧИВАЮЩЕГО ДЕЙСТВИЯ И СНИЖЕНИЯ УДАРНОГО ВОЗДЕЙСТВИЯ ШАРА/ВКЛАДКИ

Оптимизация движения шихты, обеспечивающая попадание мелющих тел на носок шихты, приведет к максимизации скорости дробления руды и, следовательно, производительности мельницы. Анализ траектории также гарантирует, что мелющие тела не перебрасываются на футеровку мельницы, где удар может привести к поломке шаров и футеровки, что минимизирует эксплуатационные расходы.

СКАЧАТЬ

КАТАЛОГ СРЕД ДЛЯ РОСТА

Выберите лучшие стальные мелющие шары для шаровой мельницы

Что такое мелющие стальные шары?

Мелющие стальные шары являются мелющими телами и основными компонентами шаровой мельницы. Они могут напрямую влиять на эффективность измельчения всей фабрики по переработке руды и на качество конечного продукта.

В процессе измельчения стальные шарики используются для смешивания и измельчения материалов (таких как минералы, краски и химикаты) в мелкие порошки.

Типы помола стальных шаров

Поскольку стальные шарики для помола нуждаются в хорошей стойкости к истиранию и достаточной ударной вязкости, и их нельзя сломать, Fote Machinery провела испытание на твердость, проверку химического состава и внутреннюю проверку качества для каждого шарика.

В соответствии с производственным процессом стальные шары для шаровых мельниц для добычи полезных ископаемых делятся на кованые стальные шары для помола и литые стальные шары для помола.

1. Шарики из кованой стали.

Хотите повысить эффективность измельчения? Для золотодобывающей или цементной промышленности? Тогда вы можете выбрать кованые стальные мелющие шары, которые доступны на всех стадиях измельчения.

Шар из кованой стали Fote можно разделить на шарик из низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали в зависимости от процентного содержания углерода.

Содержание углерода ниже 1,0%. Содержание хрома составляет 0,1%-0,5% (как правило, не содержат хрома).

Содержание хрома составляет 0,1%-0,5% (как правило, не содержат хрома).

2. Литые мелющие стальные шары

В качестве другого типа мелющих тел, литые мелющие стальные шары могут быть литыми из легированной стали с хромом (1%-28%), твердостью (HRC40-66) и диаметром (10 мм-150 мм).

Их можно разделить на мелющие шары с низким содержанием хрома, средним содержанием хрома, высоким содержанием хрома и сверхвысоким содержанием хрома (CR12%-28%).

Литые стальные мелющие шары Fote имеют ДВЕ ПРЕИМУЩЕСТВА:

Кованые стальные шлифовальные шарики VS Литые

Два типа стальных мелющих шаров имеют разную степень износа , так как обрабатываются разными методами термообработки.

Таким образом, сравнение износостойкости показано ниже:

Литые стальные мелющие шары > Кованый стальной мелющий шар. И среди литых стальных шариков, шарик с высоким содержанием хрома > шарик со средним содержанием хрома > шарик с низким содержанием хрома.

Почему стоит выбрать стальные шарики Fote?

Размеры стальных мелющих шаров Fote

Каждый мелющий шар представляет собой круглые шары с точными размерами. Размеры стальных мелющих шаров Fote могут быть разработаны в соответствии с требованиями заказчика.

Как правило, диаметр шара составляет от 20 мм до 125 мм. Вы также можете изготовить стальные шарики диаметром 10 мм, 11 мм или другого диаметра.

Теоретически, когда количество стальных мелющих шаров в барабане шаровой мельницы составляет 40%, шаровая мельница может получить идеальную производительность.

Однако в реальном производстве скорость заполнения стальных мелющих шаров в цилиндре шаровой мельницы составляет около 35%, то есть объем шаров в цилиндре остается немного ниже, чем горизонтальная осевая линия шаровой мельницы.

Как производятся стальные мелющие шары Fote?

Все стальные мелющие шары Fote производятся в соответствии как с международными, так и с национальными стандартами (например, ДСТУ 8538, ГОСТ 7524). Это может эффективно снизить ненужный расход шаров и повысить эффективность измельчения.

Шары стальные мелющие изготавливают серией способов обработки: черновой, нагревом, ковкой (прокаткой) в шары, затем упрочняют термической обработкой.

Сколько шаров нужно для шаровой мельницы?

Дозирование стальных шаров может сильно повлиять на производительность и качество шаровой мельницы. Только обеспечив определенную пропорцию различных шаров, они могут быть адаптированы к размеру частиц измельчаемого материала и достичь хорошего эффекта измельчения.

Итак, знаете ли вы, как добавить шары для достижения наибольшей эффективности измельчения?

4 принципа добавления стальных шаров для измельчения

Как добавить мелющие стальные шары в шаровую мельницу?

1. При первом использовании шаровой мельницы

В первый раз необходимо добавить стальные мелющие шары на 80% от максимальной емкости шаровой мельницы. А для дозирования потребуются шарики трех размеров, а именно: большой, средний и маленький.

Различные модели шаровых мельниц имеют разную емкость загрузки шаров. Например, загрузка шаров шаровой мельницы Ф1500х3000 составляет 9.5-10 тонн. Впервые добавление шариков: большие стальные шарики (120 мм и 100 мм) составляют 30–40 %, средние стальные шарики (80 мм) — 30–40 %, а маленькие стальные шарики (60 мм и 40 мм) — 30 %.

После нормальной непрерывной работы в течение двух или трех дней проверьте зацепление большой и малой шестерен. Если все нормально, добавьте оставшиеся 20% стальных мелющих шаров во второй раз.

2. При нормальных обстоятельствах

В обычных условиях нет необходимости добавлять маленькие стальные мелющие шары. При нормальной работе шаровой мельницы возникает трение между шаром и шаром, между шаром и рудой, а также между шаром и футеровкой шаровой мельницы. Трение станет больше, а затем перемелет большие и средние шарики в маленькие.

При нормальной работе шаровой мельницы возникает трение между шаром и шаром, между шаром и рудой, а также между шаром и футеровкой шаровой мельницы. Трение станет больше, а затем перемелет большие и средние шарики в маленькие.

Однако могут быть добавлены небольшие стальные мелющие шары, если размер частиц не соответствует диссоциации минерального мономера, , а крупность помола не соответствует требованиям сортировки (особенно требованиям флотационной сортировки).

Кроме того, стальные мелющие шары шаровой мельницы в процессе эксплуатации постоянно изнашиваются. Чтобы поддерживать стабильную работу шаровой мельницы, должно выполняться разумное пополнение шаров, чтобы компенсировать износ.

Параметр

Размеры стальных мелющих шаров могут быть разработаны в соответствии с требованиями заказчика. Как правило, диаметр стальных шариков для продажи составляет от 20 мм до 125 мм.

1. Маленькие стальные шарики: 40 мм или 60 мм.

Маленькие стальные шарики: 40 мм или 60 мм.

2. Средние шарики: 80 мм.

3. Большие стальные шарики: 100 мм или 120 мм.

4. Сверхбольшие шары: от 130 до 150 мм.

Размеры стальных мелющих шаров могут быть разработаны в соответствии с требованиями заказчика. Как правило, диаметр стальных шариков для продажи составляет от 20 мм до 125 мм.

1. Маленькие стальные шарики: 40 мм или 60 мм.

2. Средние шарики: 80 мм.

3. Большие стальные шарики: 100 мм или 120 мм.

4. Сверхбольшие шары: от 130 до 150 мм.

Мелющие шары | Vítkovice Cylinders a.s.

Мелющие шары | Vítkovice Cylinders a.s.

Продукты

VÍTKOVICE CYLINDERS a. s. является производителем стальных мелющих шаров с многолетней традицией. Мелющие шары производятся с 1954, когда был начат производственный процесс, основанный на технологии штамповки. В 1961 году ассортимент продукции был расширен катаными мелющими шарами. Мелющие шары производятся компанией VÍTKOVICE CYLINDERS на оборудовании мирового уровня, достигающем высокого качества. В 1998 году было полностью переоснащено производство, добавлена технология термической обработки (закалка и отпуск), а также расширен ассортимент выпускаемой продукции.

s. является производителем стальных мелющих шаров с многолетней традицией. Мелющие шары производятся с 1954, когда был начат производственный процесс, основанный на технологии штамповки. В 1961 году ассортимент продукции был расширен катаными мелющими шарами. Мелющие шары производятся компанией VÍTKOVICE CYLINDERS на оборудовании мирового уровня, достигающем высокого качества. В 1998 году было полностью переоснащено производство, добавлена технология термической обработки (закалка и отпуск), а также расширен ассортимент выпускаемой продукции.

Катаные и кованые мелющие шары фактически предлагаются следующих номинальных диаметров:

16, 20, 25, 30, 35, 40, 50, 60, 70, 80, 90, 100 и 120 мм.

Мелющие шары производства VÍTKOVICE CYLINDERS удовлетворяют потребности как местных, так и зарубежных заказчиков практически со всего мира. Мелющие шары подходят для всех применений как при мокром, так и при сухом измельчении. Типичные области применения:

Мелющие шары вышеуказанных диаметров производятся и предлагаются в следующих классах твердости:

| Hard | 59-65 HRC |

| 57-64 HRC | |

| 55-62 HRC | |

| 50-60 HRC | |

| Medium | 42-55 HRC |

| Low | 240-360 HRC |

Approximate chemical composition:

| Diameter (in mm) | Chemical elements (in %) | |||||

| C | Mn | Si | P | S | Cr | |

| 16 – 70 | 0,60 – 1,00 | 0,20 – 1,00 | 0,15 – 1,00 | макс. 0,035 0,035 | макс. 0,035 | макс. 1,00 |

| 80 — 100 | 0,60 — 1,10 | 0,20 — 1,35 | 0,10 — 1,20 | 13 MAX. 0,035 | макс. 0,035 | макс. 1,65 |