Пористое хромирование: Пористое хромирование | Защитные покрытия металлов

Содержание

Пористое хромирование | Защитные покрытия металлов

Ценные физико-механические свойства электролитически осажденного хрома стали широко использовать в промышленности только после того, как были найдены пути удерживания смазочных масел на хромированной поверхности трущихся деталей. Несмотря на трещины, имеющиеся в нормальном блестящем хромовом покрытии, оно плохо смачивается смазочными маслами вследствие незначительной ширины и глубины этих трещин. По этой причине обычное хромовое покрытие, плохо служит при высоких удельных давлениях и высоких температурах. Происходят задиры трущихся поверхностей и выкрашивание хрома, что ускоряет износ. Смачиваемость твердых тел зависит от степени шероховатости их поверхности.

Рассмотренная выше трещиноватая структура хромовых покрытий широко использована в технике с целью улучшения смачиваемости и повышения сопротивления износу. Появилась новая технология так называемого пористого хромирования. Получающаяся при этом поверхность хорошо отполирована и пересекается узкими каналами, лежащими ниже поверхности контакта трущихся деталей. Каналы и поры образуют резервуары, в которых аккумулируется смазка, выдавливаемая на поверхность при упругой деформации металла. Вследствие капиллярных сил смазка по каналам продвигается от участков, где ее много, к участкам, где ее недостает.

Каналы и поры образуют резервуары, в которых аккумулируется смазка, выдавливаемая на поверхность при упругой деформации металла. Вследствие капиллярных сил смазка по каналам продвигается от участков, где ее много, к участкам, где ее недостает.

Различают три метода получения пористых хромовых покрытий: механический, химический и электрохимический. Первый метод предусматривает нанесение рельефа на поверхность изделий при помощи режущего инструмента, а также обдувкой песком или дробью. После хромирования сохраняется полученный предварительно рельеф.

Химический метод заключается в обработке хромированных изделий соляной кислотой. При этом преимущественному растворению подвергается хром в местах пор и трещин. Следствием такого преимущественного растворения является расширение и углубление пор и трещин, т. е. увеличение шероховатости.

Наиболее широкое применение получил электрохимический метод, который заключается в дополнительной анодной обработке хромированных изделий в электролите такого же состава, в котором осуществляется само хромирование. При этом методе преимущественно растворяется хром в порах и трещинах *, вследствие чего происходит их расширение и углубление.

При этом методе преимущественно растворяется хром в порах и трещинах *, вследствие чего происходит их расширение и углубление.

Пористое хромирование эффективно применяется для защиты от механического износа трущихся поверхностей — поршневых колец или цилиндров в двигателях внутреннего сгорания. Испытания автомобильных моторов в нормальных эксплуатационных условиях показали, что износ цилиндра, покрытого пористым хромом, понизился в 6—8 раз по сравнению с нехромированным, а износ колец снизился примерно в пять раз.

Сопротивление механическому износу трущихся хромированных деталей зависит в основном от структуры покрытия. Структура в свою очередь зависит главным образом от условий электролиза — температуры и плотности тока — и до некоторой степени от состава электролита. При пористом хромировании необходимо учитывать дополнительный фактор — длительность анодного травления.

При температуре электролита 55° С плотность тока почти не оказывает влияния на структуру хромовых осадков (рис. 111). С повышением концентрации электролита сетка каналов становится более редкой, и при концентрации 400 г/л переходит в единичные каналы. Ширина и глубина при этом увеличиваются, но в меньшей степени, чем при повышении температуры. Влияние увеличения отношения CrO3: аналогично влиянию повышения концентрации электролита или температуры — оно приводит к уменьшению густоты сетки. В пределах, обычно применяемых на практике, отношение CrO3: SO4— в меньшей степени сказывается, чем концентрация электролита или температура.

111). С повышением концентрации электролита сетка каналов становится более редкой, и при концентрации 400 г/л переходит в единичные каналы. Ширина и глубина при этом увеличиваются, но в меньшей степени, чем при повышении температуры. Влияние увеличения отношения CrO3: аналогично влиянию повышения концентрации электролита или температуры — оно приводит к уменьшению густоты сетки. В пределах, обычно применяемых на практике, отношение CrO3: SO4— в меньшей степени сказывается, чем концентрация электролита или температура.

Решающее значение при анодном травлении имеет количество электричества, отнесенное к единице поверхности, условно названное интенсивностью травления. На рис. 112 показаны поверхность и поперечное сечение хрома после различного анодного травления (температура хромирования 60° С, плотность тока при хромировании 50 А/дм2, при анодном травлении 32 А/дм2). Количество растворенного хрома при анодном травлении пропорционально продолжительности (интенсивности) травления. По мере увеличения длительности травления сетка каналов становится все гуще. Ширина и глубина каналов увеличиваются, поверхность площадок уменьшается. Процесс расширения и углубления каналов сопровождается появлением новых, подповерхностых, сравнительно узких каналов.

По мере увеличения длительности травления сетка каналов становится все гуще. Ширина и глубина каналов увеличиваются, поверхность площадок уменьшается. Процесс расширения и углубления каналов сопровождается появлением новых, подповерхностых, сравнительно узких каналов.

Рис. 111. Влияние температуры и плотности тока на твердость хромовых покрытий. Цифры на кривых указывают плотность тока в А/дм2

Рис. 112. Влияние интенсивности анодного травления на структуру поверхности и поперечное сечение хрома, электроосажденного при 60° С. Х125 (при печати уменьшены на 3/ч):

а — 96 А · мин/дм2; 6 — 160 А · мин/дм2; в — 320 А · мин/дм2

Наиболее вероятной причиной предпочтительного растворения хрома в трещинах, по-видимому, является меньшая анодная стойкость наиболее деформированных участков хрома — они обладают наиболее электроотрицательным потенциалом. Чем больше поверхность хрома в трещинах, приходящаяся на 1 см2 поверхности покрытия, тем выше доля хрома, переходящего в раствор из глубины покрытия. Большая часть ионов низшей валентности образуется при растворении хрома по трещинам. При длительном травлении одиночных трещин анодный выход по току в расчете на CrVI составляет 106—108%.

Большая часть ионов низшей валентности образуется при растворении хрома по трещинам. При длительном травлении одиночных трещин анодный выход по току в расчете на CrVI составляет 106—108%.

На конечный результат анодной обработки хромированных изделий решающую роль играет режим хромирования, главным образом, температура электролита (рис. 113). Глубина каналов при данном режиме анодного травления составляет примерно третью часть покрытия при температуре хромирования 45° С, примерно половину толщины покрытия при 50—55° С, а при 65° С каналы прорезают толщину покрытия, равную 100 кмк.

Рис. 113. Влияние температуры хромирования на структуру пористого хрома. Х125 (при печати уменьшены на 3/4):

а — 45° С; б — 50° С; в — 55° С; г — 60° С; д — 65° С; е — 70° С

* В соляной кислоте хром активируется, а стандартный потенциал хрома электроотрицательнее потенциала железа, вследствие чего хром предпочтительно растворяется.

Процесс — пористое хромирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

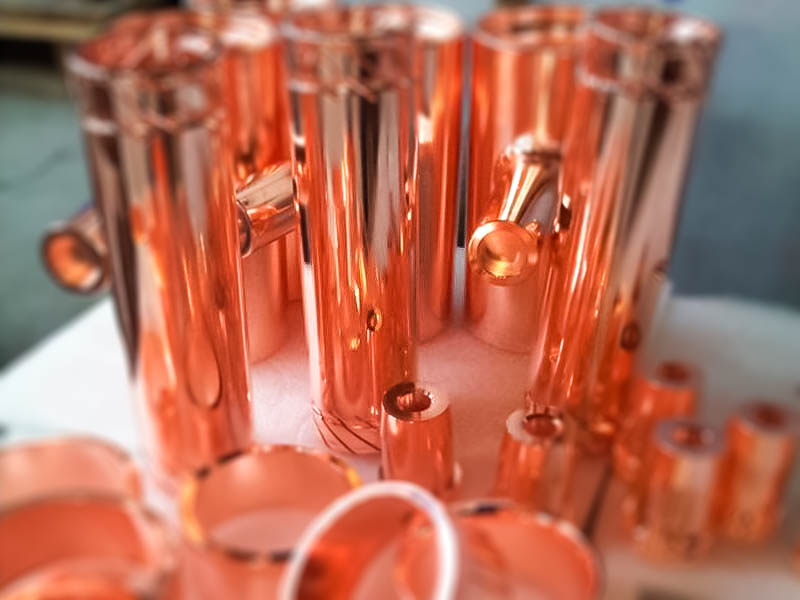

Поры в хромовом покрытии. Поперечный разрез. X 400. Поперечный разрез. X 400.

[1] |

Процесс пористого хромирования является разновидностью износостойкого хромирования и заключается в дополнительной анодной обработке хромированной поверхности изделия с целью создания на ней большого числа пор и каналов, обеспечивающих хорошее распределение масла.

[2]

Процесс пористого хромирования является разновидностью износостойкого хромирования и заключается в дополнительной анодной обработке хромированной поверхности изделия с целью создания на ней большого числа пор и каналов. В настоящее время покрытие пористым хромом широко используется для цилиндров и поршневых колец двигателей, некоторых типов подшипников скольжения.

[3]

Чем отличается процесс пористого хромирования от обычного процесса хромирования.

[4]

Одним из недостатков процесса пористого хромирования является наводороживание стальных деталей и появление хрупкости. Для устранения хрупкости и деформации после анодного травления детали промывают, сушат и прогревают в течение 1 5 — 2 ч при температуре 150 — 180 С. После контроля годные детали подвергают соответствующей механической обработке для исправления искажений геометрической формы при осаждении слоя пористого хрома и обеспечения необходимой шероховатости поверхности. В качестве механической обработки применяют притирку или хо-нингование. Хонингование — отделочная обработка поверхностей с помощью специальных мелкозернистых брусков, называемых хо-нами. Для покрытий с точечной пористостью рекомендуется притирание, а для покрытий с канальчатой пористостью — хонинго-вание.

Для устранения хрупкости и деформации после анодного травления детали промывают, сушат и прогревают в течение 1 5 — 2 ч при температуре 150 — 180 С. После контроля годные детали подвергают соответствующей механической обработке для исправления искажений геометрической формы при осаждении слоя пористого хрома и обеспечения необходимой шероховатости поверхности. В качестве механической обработки применяют притирку или хо-нингование. Хонингование — отделочная обработка поверхностей с помощью специальных мелкозернистых брусков, называемых хо-нами. Для покрытий с точечной пористостью рекомендуется притирание, а для покрытий с канальчатой пористостью — хонинго-вание.

[5]

Рассматривается опыт применения процесса пористого хромирования в отечественном и зарубежном машиностроении.

[6]

Машиностроительная промышленность широко применяет также процесс пористого хромирования трущихся поверхностей, с целью облегчения прирабатываемости их и лучшего удержания смазки во время работы.

[7]

Простота технологического процесса, в то время как процесс обычного пористого хромирования требует весьма строгого режима, малейшее отклонение от которого приводит к снижению антифрикционных свойств покрытия и его износостойкости.

[8]

| Диаграмма осадков хрома различной пористости в зависимости от плотности тока и температуры электролита ( в кружках даны значения коэффициентов пористости, выраженные числом площадок на 1 ммг.| Зависимость скорости осаждения хрома от режима электролиза в саморегулирующемся электролите.

[9] |

Технологический процесс пористого хромирования в саморегулирующемся электролите не отличается от процесса пористого хромирования в сернокислом электролите.

[10]

Значительное повышение износостойкости трущихся поверхностей стенок цилиндров и поршневых колец двигателей внутреннего сгорания достигается с применением процессов пористого хромирования.

[11]

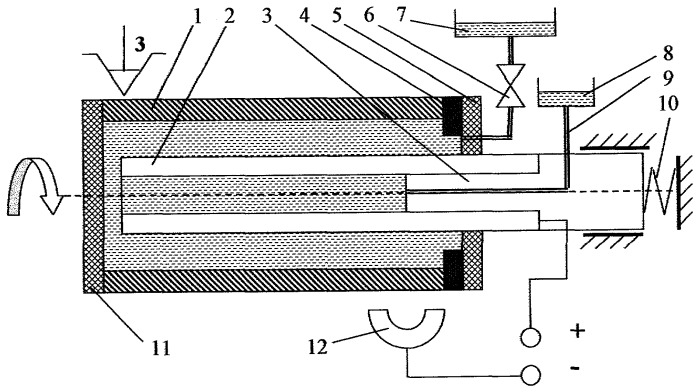

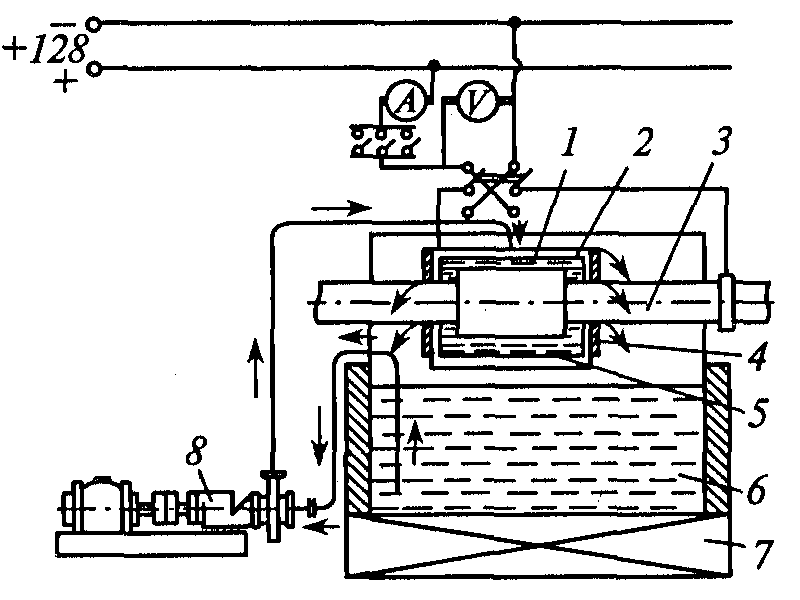

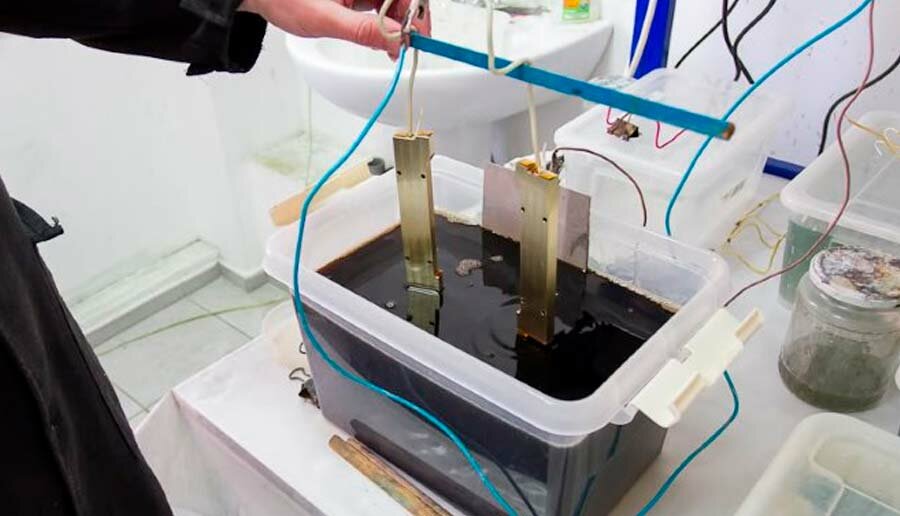

В автомобилестроении и при ремонте часто применяют пористое хромирование, при котором в нанесенном слое образуются поры. Процесс пористого хромирования слагается из тех же операций, что и гладкое хромирование, но для получения пористости хромированная поверхность подвергается так называемой анодной обработке. Для этого деталь соединяют с плюсом генератора, а свинцовую пластину — с минусом в том же растворе ванны. Затем в течение 7 — 10 минут пропускают ток, под действием которого происходит увеличение пор и небольшое уменьшение слоя осажденного хрома. Гладкий слой хрома получают при плотности тока 30 — 50 а / дм.

[12]

Поверхность хрома плохо смачивается жидкостями, в том числе смазочными маслами, что неблагоприятно сказывается при работе деталей в условиях механического износа. Для устранения этого недостатка используют процесс пористого хромирования. Его осуществляют обычно анодным травлением в том же электролите, в котором получено покрытие. Анодное растворение идет преимущественно по граням микротрещин, имеющихся в покрытии, расширяя их, превращая в своеобразные каналы, а также на участках концентрации внутренних напряжений. За счет капиллярных сил образующиеся поры способны поглощать и удерживать минеральные масла, что способствует скорейшей прираба-тываемости трущихся поверхностей и снижению износа.

Анодное растворение идет преимущественно по граням микротрещин, имеющихся в покрытии, расширяя их, превращая в своеобразные каналы, а также на участках концентрации внутренних напряжений. За счет капиллярных сил образующиеся поры способны поглощать и удерживать минеральные масла, что способствует скорейшей прираба-тываемости трущихся поверхностей и снижению износа.

[13]

Наложение ультразвуковых колебаний способствует получению покрытий с меньшими внутренними напряжениями, например в тетрахроматном электролите при наложении ультразвукового поля напряжения растут в 3 — 3 5 раза меньше. Электролитическое осаждение хрома в ультразвуковом поле является эффективным технологическим приемом повышения производительности процесса пористого хромирования и улучшения качества пористо-хромовых покрытий.

[14]

Хромовое покрытие значительно снижает смачиваемость стенок форм расплавленным стеклом или металлом. Значительное повышение износостойкости трущихся поверхностей стенок цилиндров и поршневых колец двигателей внутреннего сгорания достигается при применении процессов пористого хромирования.

[15]

Страницы:

1

2

| |||||||||||

|

| Информация, содержащаяся на этом сайте, предназначена для вашего ознакомления и удобства. Он не предназначен для предоставления юридических консультаций в отношении каких-либо федеральных, государственных или местных нормативных актов. Обратите внимание, что многие из нормативных обсуждений STERC относятся к федеральным нормам. Во многих случаях правительства штатов или местные органы власти обнародовали соответствующие правила и стандарты

| |||||||||

Применение пористой керамической диафрагмы для удаления металлических примесей из ванн хромирования

Применение пористой керамической диафрагмы для удаления металлических примесей из ванн хромирования

Скачать PDF

Скачать PDF

- Опубликовано:

- С.Л. Гуддати 1 ,

- Т.М. Холсен 1 ,

- С.-С. Ли 1 ,

- J.R. Selman 1 и

- …

- N.V. Mandich 2

Журнал прикладной электрохимии

том 29 , страницы 1129–1132 (1999)Цитировать эту статью

148 доступов

28 цитирований

Сведения о показателях

Скачайте, чтобы прочитать полный текст статьи

Ссылки

- «>

Г.К. Кушни и В. Андерсон, Удаление катионов металлов из раствора для хромирования, 10-я конференция AESF/EPA, посвященная контролю окружающей среды , , Орландо, Флорида. 1989.

Мандич Н.В., Удаление загрязнений из растворов для хромирования методом пористых ванн . Материалы семинара по твердому хромированию AESF, Орландо, Флорида (январь). 1992.

Мандич Н.В., Удаление металлических примесей из растворов хромирования методом электрокоагуляции . Материалы коллоквиума AESF по хрому, Орландо, Флорида, (январь). 1994.

C. Calmon and H. Gold, Ion Exchange for Pollution Control , CRC Press, vol. 1, стр. 176–181. 1979.

Google Scholar

К.К. Li, Удаление металлических примесей из раствора хромовой кислоты с помощью керамической диафрагмы , магистерская диссертация, Иллинойский технологический институт, Чикаго, Иллинойс (май).

1995.

1995.Google Scholar

Н.В. Мандич, К.С. Ли и Дж.Р. Селман, Практические и теоретические аспекты регенерации растворов хромовой кислоты с помощью электролитической очистки (метод пористого сосуда), Покрытие и отделка поверхности , (декабрь), 1997, стр. 82–90.

Ссылки для скачивания

Информация об авторе

Авторы и организации

Факультет химической и экологической инженерии, Иллинойский технологический институт, Чикаго, Иллинойс, 60616, США

С.Л. Гуддати, Т.М. Холсен, К.-К. Li & J.R. Selman

HBM Electrochemical & Engineering Co., 2800 Bernice Rd., Lansing, IL, 60438, USA

N.V. Mandich

Авторы

9 0244

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Scholar

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Академия

Таким образом, примеси собираются в католите в виде осадка. Медь и железо можно удалить, а также никель и цинк с более низкими скоростями. Кроме того, нежелательные ионы трехвалентного хрома повторно окисляются до шестивалентного состояния на поверхности анода. Эта скорость окисления не такая высокая, как у некоторых специальных «пустышек», которые я использовал.

Таким образом, примеси собираются в католите в виде осадка. Медь и железо можно удалить, а также никель и цинк с более низкими скоростями. Кроме того, нежелательные ионы трехвалентного хрома повторно окисляются до шестивалентного состояния на поверхности анода. Эта скорость окисления не такая высокая, как у некоторых специальных «пустышек», которые я использовал.

Часть фторидного катализатора в ванне смешанного катализатора может стать неэффективной, когда примеси железа и алюминия образуют комплексы.

Часть фторидного катализатора в ванне смешанного катализатора может стать неэффективной, когда примеси железа и алюминия образуют комплексы.