Порошковая проволока для полуавтомата как варить: Как варить порошковой проволокой: основные проблемы и их решение

Содержание

Как варить порошковой проволокой: основные проблемы и их решение

Дуговая сварка порошковой проволокой применяется во многих отраслях для сваривания различных сталей. Она обеспечивает высокую скорость сварки и отличные химические и механические свойства шва.

У многих сварщиков может возникнуть вопрос: как варить порошковой проволокой. И это не удивительно, так как сварка порошковой проволокой сопряжена с некоторыми трудностями. Всё это можно предотвратить на практике и получить качественное сварное соединение.

Чтобы дать ответ на вопрос, как варить порошковой проволокой, необходимо рассмотреть основные проблемы, которые могут возникнуть при сварке. А также, дадим совет, как эту проблему можно устранить.

Если вы задались вопросом: как правильно варить порошковой проволокой, значит, у вас есть определённые проблемы с этим. Эти проблемы могут быть разного характера. Поэтому сегодня мы рассмотрим самые распространённые проблемы, связанные со сваркой порошковой проволокой.

Проблема 1. Проволока плавится в шарик на конце контактного наконечника горелки.

Такое расплавление проволоки свидетельствует о слишком низкой скорости подачи проволоки. Также такое расплавление может происходить, если слишком близко держать сварочную горелку к изделию.

Решение проблемы.

Выставите правильную скорость подачи проволоки. Обычно режимы можно прочесть на корпусе вашего полуавтомата. Также, следует увеличить вылет проволоки, путём увеличения расстояния горелки от изделия.

Проблема 2. Заломы и спутывание проволоки.

Проволока постоянно заламывается и спутывается в подающем механизме. Это происходит если использовать неправильный подающий ролик.

Решение проблемы.

Так как порошковая проволока слишком мягкая, необходимо применять специальные ролики. Обычно это V или U-образные ролики.

Ели такие ролики у вас нет в наличии, тогда ослабьте натяжение на приводных валках. Методом подбора выставите оптимальную скорость подачи.

Методом подбора выставите оптимальную скорость подачи.

Проблема 3. Пористость шва.

Возникает тогда, когда расплавленная ванна плохо защищена от попадания кислорода в металл.

Решение проблемы.

Зачистить поверхность изделия от загрязнений: масла, ржавчины, краски и влаги.

Уменьшить расстояние от горелки до изделия. Это поможет уменьшить вылет проволоки из горелки.

Проблема 4. Подрезы.

Подрезы возникают из-за неправильного угла наклона горелки во время сварки. Также подрезы образуются из-за нарушения режимов сварки.

Решение проблемы.

Выберите нужный угол наклона горелки. Горелка должна идти перпендикулярно направлению разделки шва.

Выставите оптимальный ток и уменьшите скорость шва. Это позволит полностью заполняться разделке расплавленным металлом.

Проблема 5. Сплавление металла.

Расплавленный сварочный материал не полностью сплавляется с металлом изделия.

Решение проблемы.

Очистите изделие от загрязнения. Отрегулируйте режимы: силу тока и скорость подачи. Скорость подачи проволоки не должна опережать скорость сварки.

Откорректируйте угол наклона горелки. Оптимальный угол должен быть в пределах от 15 до 45 градусов.

Проблема 6. Прожиг или не провар.

Происходит из-за неверно выставленной силы тока. При завышенных показателях, происходит прожиг изделия.

Решение проблемы.

Если дуга прожигает металл, следует уменьшить силу тока.

Если происходит не провар, тогда нужно повысить ток.

При необходимости выполнить подготовку металла: выполнить разделку кромок. Это поможет выполнить полный провар шва за один проход (толщиной до 8 мм).

Проблема 7. Шлаковые включения.

Образованный шлак остаётся в нутрии шва. Происходит «смешивание» металла со шлаком.

Решение проблемы.

Необходимо очистить деталь от загрязнений.

Следует откорректировать скорость движения и угол наклона горелки (от 15 до 45 градусов). Выставите нужные параметры, рекомендованные производителем сварочной проволоки.

Вообще, шлаковые включения могут образовываться из-за некачественной защиты расплавленной ванны от окружающей среды. В этом и есть большой недостаток порошковой проволоки.

Эти советы помогут вам правильно варить порошковой проволокой и избежать многих проблем.

Как варить полуавтоматом без газа порошковой проволокой, видео

Сваривание деталей полуавтоматом без газа уже не является чем-то из ряда вон выходящим. Более того, технология стала доступной не только для избранных специалистов, но и для всех без исключения любителей. В торговой сети представлен широкий выбор соответствующего оборудования и оснастки. Популярность метода обусловлена простотой его применения и высоким качеством конечного результата.

Сварка полуавтоматом по сравнению с электродуговой имеет важные преимущества. С ее помощью шов получается более качественным, а закрыть за один проход длинный стык — это уже не проблема. Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

Наряду с приличным перечнем достоинств полуавтоматический сварочный аппарат имеет и недостаток. Он заключается в необходимости защитной среды, которая формируется специальным газом. Поэтому приходится тащить увесистые баллоны, что тяжело и очень неудобно. Есть выход. Можно избавиться от тяжелой ноши и заваривать стыки только одной лишь проволокой. Но не простой, а специальной — порошковой. Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

СОДЕРЖАНИЕ

- Особенности сварки без газа

- Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

- Особенности порошковой проволоки

- Видео: Как правильно варить полуавтоматом без газа

Особенности сварки без газа

Как работать с электродуговой сваркой, знают не только специалисты, но и любознательные люди со стороны. По крайней мере многие видели, что к рабочей платформе присоединяется провод, в держатель вставляется электрод и далее цепь замыкается, генерируя дугу. С аппаратами для полуавтоматической сварки дела обстоят несколько иначе. Электрод здесь заменяет проволока, которая во время сварки окутывается защитным газом.

По крайней мере многие видели, что к рабочей платформе присоединяется провод, в держатель вставляется электрод и далее цепь замыкается, генерируя дугу. С аппаратами для полуавтоматической сварки дела обстоят несколько иначе. Электрод здесь заменяет проволока, которая во время сварки окутывается защитным газом.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Газовая среда необходима для того, чтобы защитить расплавленный металл от окисления. В окружающем воздухе много паров влаги и других активных элементов, которые будут взаимодействовать с расплавом. Подаваемый в рабочую зону газ вытесняет атмосферный, создавая тем самым защитную среду. Это и есть слабое место полуавтоматической сварки. Для ее работы нужен газ, который не всегда есть под рукой. И что делать, если баллона нет? Ответ прост: можно воспользоваться проволокой с флюсом внутри.

Читайте также: Сварка полуавтоматом для начинающих

Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

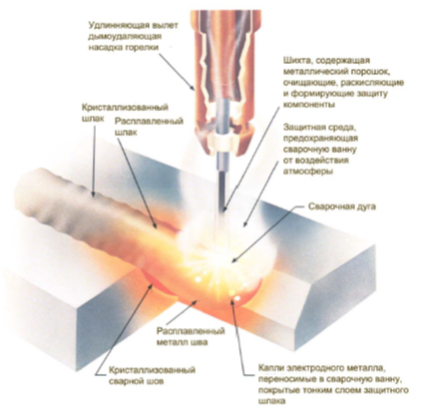

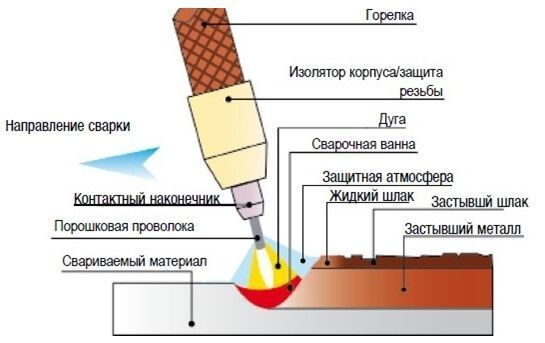

Порошковая проволока предназначена для того, чтобы дать возможность работать без использования баллонного газа. Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Порошок можно назвать тем же самым защитным газом или электродной обмазкой. В любом случае их роли идентичны: обеспечение защитной среды для сварочной ванны. В состав порошка включен рутил и флюорит. Более точный состав можно узнать на этикетке или сопроводительной документации.

Вот и получается, что выполняется сварка флюсовой проволокой без газа. Точнее без баллонов — громоздких и тяжелых. Благодаря этому оборудование можно использовать в сложных и труднодоступных местах: в узких проходах, тоннелях; на высоте и т.д. Если нет возможности доставить туда баллон, то делать это вовсе не обязательно.

Особенности порошковой проволоки

На рынке представлена присадочная проволока разных диаметров, начиная от 0,8 мм. Наибольшая толщина расходного материала составляет 2,4 миллиметра. Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Как правильно варить полуавтоматом без газа

Оцените, пожалуйста, статью

12345

Всего оценок: 117, Средняя: 2

2

5

1

117

Как варить полуавтомат? Полуавтоматические режимы сварки. Полуавтомат для сварки алюминия

Сварка – это целое искусство. Профессиональные сварщики везде ценятся чуть ли не на вес золота: их не хватает не только на бытовые нужды, но и на промышленность. Во многом это связано с тем, что не каждый специалист знает все технологические аспекты сложных производственных операций.

Во многом это связано с тем, что не каждый специалист знает все технологические аспекты сложных производственных операций.

Например, даже не на всех предприятиях умеют готовить полуавтоматы. Этой статье посвящена наша статья.

Общие понятия

Сварочным полуавтоматом теперь называют устройство, с помощью которого производится дуговая сварка. Его особенность в том, что в роли электрода выступает стальная проволока, в процессе сварки непрерывно подаваемая в аппарат. Полуавтоматический механизм заключается в том, что сварщик вручную осуществляет непрерывную подачу проволоки.

Классификация автоматов

Классификация сварочных полуавтоматов по типу защиты сварного шва:

- Аппарат для сварки металлов под флюсом;

- Полуавтоматические системы для сварки в инертных газах;

- Автоматы, в которых в качестве электрода используется специальная порошковая проволока.

Отметим, что аппараты для сварки под флюсом уже давно не используются в отечественной промышленности, так как варятся полуавтоматом данного типа только по старым технологиям, редко встречающимся в развитых индустриальных государствах. Куда более распространены и удобны сварочные полуавтоматы, технологический процесс которых предполагает использование нейтральных газов. В частности, таким способом чаще всего варят флюсовую проволоку.

Куда более распространены и удобны сварочные полуавтоматы, технологический процесс которых предполагает использование нейтральных газов. В частности, таким способом чаще всего варят флюсовую проволоку.

Кроме того, существует классификация по типу и характеристикам проволоки, используемой в работе:

- Автоматы, в которых применяется сплошной стальной электрод;

- Сварочная система сплошной алюминиевой проволокой;

- Универсальные модели (позволяет использовать оба типа электродов).

Доля сварочных аппаратов и характер их мобильности:

- Стационарные модели нашли широкое распространение в среде тяжелой металлургической промышленности.

- Их антиподы — портативные разновидности, которые могут перевозить только одного человека.

- Разумной альтернативой обоим вышеперечисленным вариантам являются мобильные модули, которые можно перевозить на специальном автомобильном шасси. Так как они варятся полуавтоматом этого типа в полевых условиях, то аппарат комплектуется самыми «живучими» комплектующими.

Следует учитывать, что современная промышленность выпускает сотни моделей сварочных полуавтоматов, которые могут существенно различаться по своим характеристикам. С их помощью соединяют не только сталь, но и алюминий и другие металлы. В цехах автомобильных заводов аналогичные механизмы задействованы в производстве кузовов.

Полуавтоматические режимы сварки

Так как сварщику, работающему с таким оборудованием, ежедневно приходится иметь дело сразу с несколькими видами металлов, производители внедрили в свое производство разнообразные режимы сварки полуавтомат. Среди них опытный специалист сможет подобрать тот, который идеально подходит для каждого конкретного случая. Рассмотрим их основные разновидности:

- Режим с коротким замыканием сварочной дуги и без него.

- Крупные, средние и мелкие виды капель.

- Режимы с напылением флюса и без него.

Применение того или иного вида зависит как от вида свариваемого металла, так и от назначения конкретной детали. Чтобы сварщикам было проще ориентироваться, существует и более подробная классификация:

Чтобы сварщикам было проще ориентироваться, существует и более подробная классификация:

- Циклическая сварка, когда используется короткая дуга;

- Тип наконечника;

- Импульсная сварка;

- Вариант со струйным движением металла шва;

- Сварка в условиях непрерывного кругового переноса металла.

При использовании угольной кислоты (см. выше) в практических условиях чаще всего выбирают импульсно-дуговой режим. Как правило, ток постоянный, обратной полярности. В этом случае скорость плавления металла не слишком высока, но сварочная дуга намного стабильнее, а получаемый шов намного прочнее.

Что должно быть в комплекте?

В комплект должны входить силовой трансформатор, горелка и механизм подачи проволоки, кабели и муфты для подачи инертного газа, компьютеризированная система управления сварочными процессами. Подача электрода в зону технологических операций осуществляется автоматически, что выгодно отличает такие механизмы от полностью механических аналогов. Все остальные действия сварщик выполняет вручную.

Все остальные действия сварщик выполняет вручную.

Преимущества сварочных полуавтоматов

- Огромным преимуществом является то, что можно сваривать металл, толщина которого не превышает 0,5 мм.

- Ржавчина и даже достаточно серьезные загрязнения свариваемого металла не являются препятствием для качественного выполнения работ.

- Стоимость работ (по сравнению с другими видами сварки) очень низкая, так как стоимость основных расходных материалов невелика.

- Важно, что с помощью полуавтомата на медной проволоке можно соединить детали из оцинкованной стали, а само покрытие останется совершенно неповрежденным.

Слабые места в технологии

- Если нет возможности использовать инертный газ, металл начинает достаточно сильно «кипеть», и брызги окалины рассеиваются на значительное расстояние.

- От открытой дуги идет достаточно сильное излучение, так что этот момент тоже не стоит забывать.

Где чаще всего применяют полуавтоматы

Несмотря на некоторые отрицательные черты, полуавтоматы интенсивно используются в авторемонтном деле. Чаще всего эту технологию используют для сварки стали, а также алюминия. Аргон в основном используется как инертный газ. Кроме того, сталь часто сваривают в углекислом газе.

Чаще всего эту технологию используют для сварки стали, а также алюминия. Аргон в основном используется как инертный газ. Кроме того, сталь часто сваривают в углекислом газе.

Немного о механизме подачи

Мы уже упоминали, почему устройства этого типа являются полуавтоматическими. Поскольку сварщику по роду своей работы придется постоянно работать с механизмом, подающим электрод (проволоку) в рабочую зону, нелишним будет узнать обо всех существующих типах таких устройств. На сегодняшний день их различают сразу три:

- Рисуночные разновидности.

- Механизмы подачи толкающего типа.

- Универсальные модификации: проволока для сварки полуавтомата в данном случае может быть любой.

Начало работы

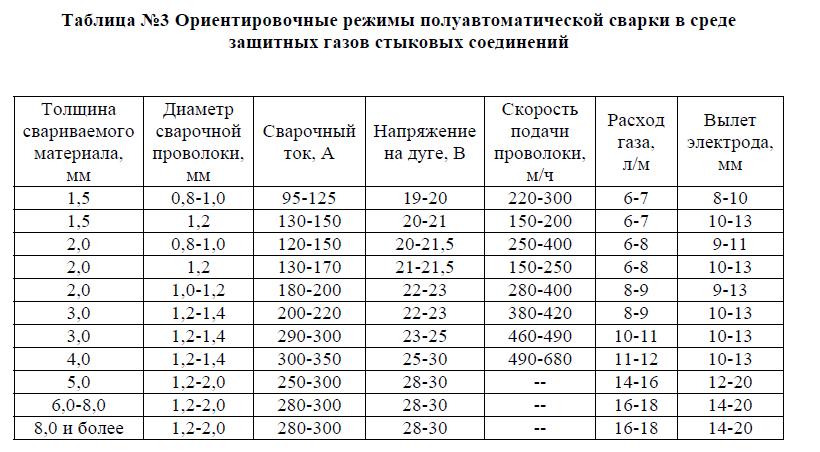

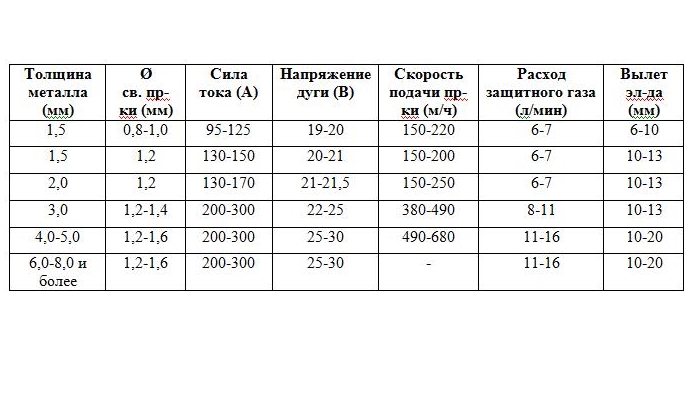

Как и в других случаях, которые так или иначе касаются работы со сварочными аппаратами, заранее вам нужно будет правильно настроить все свое оборудование. Сначала следует выбрать силу тока, руководствуясь толщиной свариваемого металла и прилагаемой к машине инструкцией. Как правило, в документах есть специальная таблица, в которой подробно описывается технология сварки. Отметим, что при низком сварочном токе работа аппарата оставляет желать лучшего.

Как правило, в документах есть специальная таблица, в которой подробно описывается технология сварки. Отметим, что при низком сварочном токе работа аппарата оставляет желать лучшего.

Руководствуясь той же инструкцией, установите требуемую скорость подачи электрода в рабочую зону. Его можно отрегулировать, соответствующим образом выбрав сменные шестерни для коробки передач. Перед началом работы обязательно проверьте ток и напряжение!

Если вы собираетесь сваривать важное технологическое изделие, обязательно проверьте правильность всех настроек на любом тестовом образце. Соответственно по результатам испытаний должна быть окончательная корректировка (при необходимости). Если правильно настроить сварочный аппарат, лучшим свидетельством этого будет ровная и стабильная сварная дуга.

Можно ли варить полуавтоматом без инертного газа?

Без сомнения, с помощью инертного газа сварочные работы выполняются максимально качественно. Вот только для лиц, редко использующих сварку, покупка целого газового баллона экономически нецелесообразна. Сварка полуавтомат без газа?

Сварка полуавтомат без газа?

Отличной альтернативой является флюсовая или порошковая проволока. В данном случае это стальная трубка, внутри которой запрессован флюс. При его горении над местом сварки образуется локальная зона, защищенная его парами. Обратите внимание, что в этом случае необходимо использовать постоянный ток.

Так осуществляется полуавтоматическая сварка без газа.

Производим металлопродукцию

Сначала ставим переключатель в положение «Вперед», который отвечает за подачу электрода (проволоки). Затем заполните существующую воронку флюсом. Важный! Держатель необходимо расположить таким образом, чтобы подающий конец воронки находился точно в зоне сварки, иначе флюс пойдет не так и вы будете наблюдать огромное количество веселой накипи.

Откройте крышку емкости с флюсом, затем начните легонько протирать электродом место сварки, удерживая нажатой кнопку «Старт». После этого появляется дуга. Вы можете начать работать.

А как сварка алюминия полуавтоматом?

Изготавливаем детали из алюминия

Алюминий – это металл, с точки зрения сварщиков очень сложный. На его поверхности имеется достаточно толстый слой амальгамы, который не только препятствует обычной сварке металла, но и чрезвычайно быстро восстанавливается после любого контакта с кислородом воздуха. Поэтому желательно хорошо знать все аспекты этой работы, ведь иначе у вас не получится сделать надежный и качественный сварной шов на металле.

На его поверхности имеется достаточно толстый слой амальгамы, который не только препятствует обычной сварке металла, но и чрезвычайно быстро восстанавливается после любого контакта с кислородом воздуха. Поэтому желательно хорошо знать все аспекты этой работы, ведь иначе у вас не получится сделать надежный и качественный сварной шов на металле.

Так происходит сварка алюминия полуавтоматом.

Полуавтоматическая дуговая сварка

Сразу отметим, что при таком способе работы допускается только алюминиевая проволока, которая используется в качестве электрода. Учтите, что из-за своей мягкости он часто образует петли в токосъемнике, в связи с чем приходится использовать их специальные модели, разработанные специально для использования алюминия.

Наиболее часто используется сварка аргоном (полуавтоматом в этой среде работать удобнее), а качеству газа следует уделить особое внимание. Давление выбрать труднее всего: оно должно быть достаточным для надежной защиты сварной ванны, но при этом не превышать предельных значений, так как в этом случае происходит подсос воздуха.

Какие задачи стоят перед сварщиком?

- Сначала нужно тщательно очистить от грязи и краски все части деталей, предназначенных для сварки.

- Остатки грязи необходимо очистить химическими растворителями.

- Как мы уже говорили, сначала следует сделать пробную сварку, так как аппаратные настройки могут быть не очень удачными.

- Очень важно правильно подобрать ток и напряжение: слабый ток не разорвет амальгаму. Кроме того, нужно внимательно подойти к защите сварочной ванны.

Все остальные операции ничем не отличаются от описанных выше.

В какой среде лучше всего сваривать кузовные детали автомобилей?

Исходя из опыта ведущих предприятий, мы настоятельно рекомендуем использовать для сварки алюминия в углекислом газе при кузовном ремонте только полуавтомат. Такой подход имеет множество преимуществ, о которых мы поговорим ниже.

Во-первых, реальная зона термической деформации материала очень мала, что позволяет без проблем сваривать даже узкие детали, не боясь потерять внешний вид. Даже если деталь уже была окрашена, пигмент выгорает локально, а повреждения небольшие. Это дает прекрасную возможность сэкономить на финишной покраске и подготовке к ней деталей.

Даже если деталь уже была окрашена, пигмент выгорает локально, а повреждения небольшие. Это дает прекрасную возможность сэкономить на финишной покраске и подготовке к ней деталей.

Даже сварка нержавейки полуавтоматом осуществляется очень быстро и с минимальным количеством отходов.

Скорость плавления проволоки при этом методе очень высока. Это обеспечивает отличную производительность труда и высокое качество работы. Последнее обстоятельство тем лучше, что шов получается исключительно аккуратным и качественным. Кроме того, вам не придется судорожно высчитывать доли миллиметров, стыкуя детали: потери в металле очень малы, так что можно надежно сваривать даже очень мелкие детали.

Даже те соединения, которые состоят из элементов разной толщины, порадуют качеством сварного соединения. Следует добавить, что углекислота дешева, а инверторная сварка-полуавтомат быстро осваивается не слишком опытными работниками.

Технология сварки вертикальных швов

Мы не случайно выделили эту тему в отдельный пункт. Дело в том, что тепло в этом случае поднимается снизу вверх, что препятствует качественной сварке. Именно поэтому все вертикальные швы варятся строго сверху вниз. Горелка должна быть направлена немного вверх, так как в этом случае намного лучше сохраняется необходимое для сварочной ванны тепло. Учтите, что сваривать нужно как можно быстрее, так как нужно будет не допускать возникновения течений расплавленного металла. Обязательно держите электрод за передний край ванны.

Дело в том, что тепло в этом случае поднимается снизу вверх, что препятствует качественной сварке. Именно поэтому все вертикальные швы варятся строго сверху вниз. Горелка должна быть направлена немного вверх, так как в этом случае намного лучше сохраняется необходимое для сварочной ванны тепло. Учтите, что сваривать нужно как можно быстрее, так как нужно будет не допускать возникновения течений расплавленного металла. Обязательно держите электрод за передний край ванны.

Вот как приготовить полуавтомат. Удачи в работе!

Дуговая сварка FCAW или порошковой проволокой — изучите основные методы сварки, настройки аппарата, типы электродов, газы и подготовку швов для керамической подложки.

Что такое дуговая сварка порошковой проволокой?

Дуговая сварка с сердечником под флюсом была представлена в 1950-х годах. Технически введение этого процесса не было чем-то новым. Это был просто новый тип электрода, который можно использовать на сварочном аппарате MIG. Дуговая сварка с флюсовой проволокой аналогична сварке MIG. Оба процесса используют непрерывную подачу проволоки и аналогичное оборудование. Источник питания для FCAW и сварочного аппарата MIG — это одна и та же машина. Оба они считаются полуавтоматическими процессами и имеют очень высокую производительность.

Дуговая сварка с флюсовой проволокой аналогична сварке MIG. Оба процесса используют непрерывную подачу проволоки и аналогичное оборудование. Источник питания для FCAW и сварочного аппарата MIG — это одна и та же машина. Оба они считаются полуавтоматическими процессами и имеют очень высокую производительность.

Разница между сваркой MIG и сваркой FCAW заключается в шлаковом покрытии. На этом снимке видно, как шлак отслаивается сам по себе.

В чем разница между сваркой FCAW и сваркой MIG?

Основное различие между дуговой сваркой с флюсовой проволокой и сваркой MIG заключается в способе защиты электрода от воздуха. Дуговая сварка с флюсовой проволокой, как следует из названия, имеет полую проволоку с флюсом в центре, похожую на конфету, называемую «пикси-палочки». Как следует из названия, «Flux Core». Основное различие между сваркой MIG и дуговой сваркой с флюсовым сердечником заключается в том, что FCAW получает защиту от флюсового сердечника, что позволяет оператору сваривать на открытом воздухе, где дует ветер. Это как сварочный электрод SMAW, вывернутый наизнанку! Сварка МИГ защищается баллоном с газом, что имеет серьезные недостатки при сварке на открытом воздухе или в условиях сквозняка.

Это как сварочный электрод SMAW, вывернутый наизнанку! Сварка МИГ защищается баллоном с газом, что имеет серьезные недостатки при сварке на открытом воздухе или в условиях сквозняка.

Источник питания MIG, который можно использовать для сварки проволоки FCAW. Это система подачи проволоки Miller, которая используется для дуговой сварки порошковой проволокой на открытом воздухе в ветреную и дождливую погоду.

Сколько времени нужно, чтобы научиться дуговой сварке с флюсовой проволокой?

Если вы уже знаете, как выполнять сварку MIG и можете сваривать электродами во всех положениях, вам потребуется всего несколько часов практики, чтобы освоить сварку FCAW. Я буквально практиковался в течение 2 часов и прошел сертификацию 3G по дуговой сварке порошковой проволокой.

Насколько быстрее дуговая сварка порошковой проволокой?

Дуговая сварка с флюсовой проволокой – самый производительный из всех способов ручной сварки! При сравнении сварки MIG с дуговой сваркой под флюсом наблюдается огромный разрыв в производстве по количеству сварных швов в час. Сварщик MIG обычно может производить от 5 до 8 фунтов сварного шва в час, по сравнению со сварщиком FCAW, производящим 25 с лишним фунтов сварного шва в час. Кроме того, сварка под флюсом позволяет сваривать листы толщиной 1/2 дюйма за один проход с полным проплавлением с обеих сторон. По этой причине дуговая сварка под флюсом в основном используется в судостроении. Корабли сделаны из толстого листа и требуют бесконечного количества сварочных работ. Сварка с флюсовой сердцевиной обеспечивает высокое качество сварных швов, быстро и даже в ветреную погоду.

Сварщик MIG обычно может производить от 5 до 8 фунтов сварного шва в час, по сравнению со сварщиком FCAW, производящим 25 с лишним фунтов сварного шва в час. Кроме того, сварка под флюсом позволяет сваривать листы толщиной 1/2 дюйма за один проход с полным проплавлением с обеих сторон. По этой причине дуговая сварка под флюсом в основном используется в судостроении. Корабли сделаны из толстого листа и требуют бесконечного количества сварочных работ. Сварка с флюсовой сердцевиной обеспечивает высокое качество сварных швов, быстро и даже в ветреную погоду.

Сварка FCAW использовалась в проекте дефлектора волн Oasis of the Sea. Мы сварили так быстро, как только могли, круглосуточно, потому что у нас было всего 72 часа, чтобы завершить проект, и дуговая сварка с флюсовой проволокой была тем, что мы использовали для большинства сварных швов. Корабль имеет высоту более 25 этажей (253 фута над водой) и в то время был самым большим в мире.

Что можно сваривать FCAW?

Сварка электродами с флюсовым сердечником имеет ряд серьезных недостатков, когда речь идет о свариваемости металлов. На сегодняшний день дуговая сварка порошковой проволокой была усовершенствована для большинства углеродистых сталей, чугуна, сплавов на основе никеля и некоторых нержавеющих сталей. К сожалению, большинство экзотических цветных металлов нельзя сваривать, включая алюминий. С другой стороны, для большинства любителей электрод с флюсовым сердечником может быть отличным выбором для общих работ в гараже, потому что при использовании в сварочном аппарате MIG для некоторых электродов не требуется защитный газ.

На сегодняшний день дуговая сварка порошковой проволокой была усовершенствована для большинства углеродистых сталей, чугуна, сплавов на основе никеля и некоторых нержавеющих сталей. К сожалению, большинство экзотических цветных металлов нельзя сваривать, включая алюминий. С другой стороны, для большинства любителей электрод с флюсовым сердечником может быть отличным выбором для общих работ в гараже, потому что при использовании в сварочном аппарате MIG для некоторых электродов не требуется защитный газ.

Сварка FCAW на мягкой стали, сварка большого зазора в резервуаре для воды. Сварной шов легко заполнил зазор в 1 дюйм, и это было сделано за 1/2 часа.

Как работает дуговая сварка порошковой проволокой?

Дуговая сварка с флюсовой проволокой, как и сварка MIG, требует трех основных компонентов: электричества, присадочного металла и защиты от воздуха. Как и при сварке MIG, сварка с флюсовой проволокой заключается в непрерывной подаче электрода к соединению. Сначала сварщик нажимает на курок, а затем механизм подачи проволоки начинает подавать электрод в стык, при этом электрод получает электрический заряд. Как только электрод касается металлического соединения, происходит короткое замыкание электричества, которое нагревает электрод до тех пор, пока он не начнет плавиться. Как только электрод начинает плавиться, металл тоже начинает плавиться, и тогда они оба начинают создавать лужу. Эта лужа одновременно расплавляет ядро флюса, создавая экран от воздуха, и одновременно образует шлак, предохраняющий сварной шов от загрязнения.

Как только электрод касается металлического соединения, происходит короткое замыкание электричества, которое нагревает электрод до тех пор, пока он не начнет плавиться. Как только электрод начинает плавиться, металл тоже начинает плавиться, и тогда они оба начинают создавать лужу. Эта лужа одновременно расплавляет ядро флюса, создавая экран от воздуха, и одновременно образует шлак, предохраняющий сварной шов от загрязнения.

В чем разница между самозащитой и двойной защитой FCAW?

Для дуговой сварки с флюсовой проволокой используются два типа защиты. Первое отличие заключается в самом электроде, это трубчатая проволока с защитным порошком в центре. С технической точки зрения это называется «Самозащита» или иногда называется «Внутренний щит». Второй — тот же тип электрода, но с добавлением другого ингредиента. Баллон с газом используется в дополнение к защите флюсового сердечника. Технический термин для этого — «двойной щит». В случае двойной защиты у вас есть порошковый флюс в центре электрода и внешний защитный газ, защищающий зону сварки.

Тип напряжения FCAW — Полярность сварки — Источник питания

Источник питания для сварки с флюсовой проволокой также является источником питания для сварки MIG, это одно и то же устройство. Это «Источник постоянного напряжения». Источники постоянного напряжения поддерживают напряжение близким или на том же уровне. В отличие от TIG или аппаратов для сварки стержнями, в них поддерживается постоянная сила тока. В аппарате для сварки порошковой проволокой сила тока изменяется в зависимости от скорости подачи проволоки. Чем быстрее подается проволока, тем больший контакт имеет электрод, производя больше силы тока и тепла.

Используемый тип напряжения — постоянный ток постоянного тока, аналогичный типу тока, создаваемого батареей. Полярность, используемая в промышленной дуговой сварке с сердечником под флюсом, обычно является положительной (+) электродом D/C. Это означает, что ручка является положительной стороной цепи, или электричество течет от металла к сварочной ручке. Это типично при использовании больших электродов. При сварке электродами меньшего размера и листового металла полярность меняется на электрод постоянного/постоянного тока (-) отрицательный.

Это типично при использовании больших электродов. При сварке электродами меньшего размера и листового металла полярность меняется на электрод постоянного/постоянного тока (-) отрицательный.

Основное различие между аппаратами для сварки FCAW и MIG заключается в том, что источники питания для дуговой сварки с флюсовой проволокой обладают гораздо большей мощностью! По сути, это чрезвычайно мощный сварочный аппарат MIG! Некоторые аппараты для дуговой сварки с флюсовой сердцевиной могут работать при очень горячем токе более 1000 ампер! Вот где они оставляют сварку MIG в пыли для производства.

ESAB ORIGO 652 Промышленный источник питания для сварки толстолистового металла. Эти блоки питания свариваются так сильно, что кожаные перчатки начинают скручиваться.

Какой защитный газ используется для дуговой сварки порошковой проволокой?

При сварке «самозащитным» электродом защитный газ не требуется. Самозащитные электроды хорошо работают на ветру и прожигают прокатную окалину, ржавчину и почти все, поэтому защитный газ не требуется.

В случае использования двойного экранирования с порошковым электродом выбор защитных газов ограничен. Варианты следующие:

- CO2 – двуокись углерода

- Ar – аргон

- CO2/Ar – смесь двух

- Ar/Ox (кислород) – смесь двух

C25 – наиболее распространенный сварочный газ, используемый для Dual Shield FCAW. Это комбинация 75% аргона и 25% углекислого газа.

Характеристики сварки в среде защитного газа CO2 при двойной защите FCAW

CO2 сам по себе обеспечивает наиболее глубокое проплавление сварного шва, но имеет некоторые недостатки. Механические свойства сварного шва не самые лучшие из-за того, что флюс в проволоке вступает в реакцию с защитным газом. Другие недостатки заключаются в том, что он производит много брызг, а дуга жесткая и не такая стабильная, как могла бы быть.

Характеристики сварки аргоном в защитном газе при двойной защите FCAW

Аргон сам по себе также может сваривать порошковым электродом, но, как и CO2, он неблагоприятно реагирует с флюсом. И аргон, и углекислый газ могут сделать приличный сварной шов, если их использовать сами по себе. То, как выглядит сварной шов, и реальное качество сварного шва — это две разные истории.

И аргон, и углекислый газ могут сделать приличный сварной шов, если их использовать сами по себе. То, как выглядит сварной шов, и реальное качество сварного шва — это две разные истории.

Характеристики сварки защитным газом C25 при FCAW с двойной защитой

Наиболее распространенными газами, используемыми для FCAW с двойной защитой, являются смесь двуокиси углерода и аргона или аргона и кислорода. Наиболее популярным является C25/25% углекислого газа и 75% аргона. Этот газ обеспечивает стабильную дугу, меньшее количество брызг и позволяет лучше распылять металл. Недавно я использовал эту смесь при получении сертификата по дуговой сварке с флюсовой проволокой 3G. В некоторых других случаях может использоваться смесь аргона и кислорода. Кислород в небольших количествах стабилизирует сварочную дугу и улучшает механические свойства сварного шва.

В конечном счете, при использовании двойного экрана всегда лучше ознакомиться с рекомендациями производителей электродов или обратиться к поставщику газа за подходящим газом.

Какие типы электродов можно использовать с FCAW?

Электроды, используемые для сварки порошковой проволокой, визуально почти не отличаются от электродов для сварки MIG. Разница в том, что порошковые электроды имеют трубчатую или полую трубку с флюсом в центре. Электроды для сварки MIG изготовлены из твердого металла.

Порошковые электроды стандартных размеров. Некоторые из них имеют такой же размер, как и большинство электродов для сварки MIG, но другие сопоставимы по толщине со сварочным электродом. Вот некоторые из наиболее популярных размеров для стандартных промышленных применений:

- .035

- .045

- .052

- 1/16

- E – Подставки для электрода.

- 7 – Минимальная прочность на растяжение. В данном случае это 70 000 фунтов прочности на растяжение на квадратный дюйм сварного шва. Это число получается путем прибавления к нему четырех нулей.

- 1 – Обозначает положение, в котором можно приваривать этот электрод. Обозначений всего два: «0» для плоской и горизонтальной сварки, затем «1» для сварки во всех положениях.

- T – Стойки для трубчатого электрода. Когда используется «T», всегда предполагается, что это электрод с флюсовой сердцевиной.

- 1 – Последнее обозначение типа защитного флюса.

. Чтобы лучше понять классификации, важно знать некоторые основы того, чем отличаются коды классификации.

Довольно распространенным сварочным электродом с флюсовой сердцевиной является «E71T – 1» . Как и во всех электродах, цифры и буквы что-то означают. Определения отождествлений следующие:

Как и во всех электродах, цифры и буквы что-то означают. Определения отождествлений следующие:

Этикетка электрода с флюсовым сердечником 71T-1

Обратите внимание, что все порошковые электроды необходимо хранить в сухом месте. В противном случае может впитаться влага, что приведет к серьезным дефектам сварки.

Что вызывает червоточины, следы и пористость в FCAW?

Одной из наиболее распространенных проблем при использовании проволоки для дуговой сварки с флюсовой сердцевиной является пористость, червоточины и червячные дорожки. Причиной этих дефектов является неправильное хранение электрода. Электрод впитывает влагу внутри проволоки и, когда сварщик начинает сварку, создает червоточины, пористость и червячные дорожки. Способ исправить это — отрезать не менее 10 футов электрода, а затем начать сварку. Чтобы избежать этих проблем, электрод необходимо хранить в сухом месте или во влагонепроницаемой сумке.

Следы червячных отверстий и пористость сварных швов FCAW вызваны наличием влаги в электроде.

Типы сварочных переносов с порошковой проволокой

При сварке порошковым электродом используются два типа переноса металла! Типы переноса: перенос распылением и шаровидный. Перенос распылением является наиболее распространенным. Как следует из названия, металл электрода нагревается до такой степени, что он буквально распыляет присадочный металл на соединение. Шаровидный перенос нагревает электрод до такой степени, что комки металла стекают с электрода на сварной шов. Что отличает два типа передачи, так это настройки напряжения, скорость подачи проволоки и используемые газы, если таковые имеются.

Шаровидный перенос нагревает электрод до такой степени, что комки металла стекают с электрода на сварной шов. Что отличает два типа передачи, так это настройки напряжения, скорость подачи проволоки и используемые газы, если таковые имеются.

Как подготовить сварное соединение для FCAW?

Подготовка шва под флюсовую сердцевину не так критична, как при сварке MIG. FCAW обычно может прожигать прокатную окалину и незначительную ржавчину. Во многих случаях, когда металл режется горелкой, его можно сваривать как есть, без дополнительной очистки. Для судостроительной отрасли это огромная экономия затрат на рабочую силу. В дополнение к простоте подготовки шва, швы со скошенной кромкой могут быть уже для металлов толщиной ½ дюйма или меньше, и их можно сваривать за один проход с полным проплавлением с обеих сторон.

Как выполнять сварку с керамической подложкой?

Обычно используется в судостроительной промышленности. Многие соединения свариваются с одной стороны с использованием керамической подкладочной ленты. Керамическая подкладочная лента — это сварка с открытым корнем, которую очень легко выполнить. Керамическая подложка подобна форме для заливки металла, но в этом случае электрод заполнит эту форму. Использование керамической подкладочной ленты обеспечивает полную подготовку шва и превосходное качество сварки. Это, в свою очередь, дает полный контроль над формой и проплавлением обратной стороны сварного шва.

Керамическая подкладочная лента — это сварка с открытым корнем, которую очень легко выполнить. Керамическая подложка подобна форме для заливки металла, но в этом случае электрод заполнит эту форму. Использование керамической подкладочной ленты обеспечивает полную подготовку шва и превосходное качество сварки. Это, в свою очередь, дает полный контроль над формой и проплавлением обратной стороны сварного шва.

Это керамическая подложка. Это набор керамических плиток, которые формируют форму сварного шва и прикреплены к высокотемпературной алюминиевой ленте, которая приклеивается прямо к сварному шву. Это лицевая сторона керамической подложки, показывающая форму сварного шва. Белая бумага по бокам отклеивается, и вы приклеиваете ее к задней части открытого сварного шва. Это обратная сторона керамической подкладочной ленты, прижатой к задней стороне корня сварного шва. Все, что вам нужно сделать, это отклеить бумагу и приклеить ленту на место.

После завершения сварки керамическая лента просто снимается и выбрасывается. Преимущество использования керамической подкладочной ленты заключается в том, что это похоже на сварку стыкового соединения с открытым корнем, но требует гораздо меньших навыков! На фотографиях ниже показано, как я впервые использовал керамическую подложку на сварном соединении 3G. Хитрость использования керамической подкладочной ленты заключается в том, чтобы протолкнуть как можно больше сварного шва в соединение. Нет проблем с чрезмерным проникновением, и в худшем случае размер вашей лужи увеличивается. Это действительно легко, пока вы держите дугу в луже!

Преимущество использования керамической подкладочной ленты заключается в том, что это похоже на сварку стыкового соединения с открытым корнем, но требует гораздо меньших навыков! На фотографиях ниже показано, как я впервые использовал керамическую подложку на сварном соединении 3G. Хитрость использования керамической подкладочной ленты заключается в том, чтобы протолкнуть как можно больше сварного шва в соединение. Нет проблем с чрезмерным проникновением, и в худшем случае размер вашей лужи увеличивается. Это действительно легко, пока вы держите дугу в луже!

Так выглядит керамическая подложка с точки зрения сварщика. Поскольку подкладочная лента не удерживает пластины, сварной шов необходимо скрепить другим способом. Вот керамическая защитная лента, отслоившаяся после сварки. Плитки все еще на месте, и вы просто сбиваете их. Провар корня дуговой сварки с флюсовой проволокой, оставленный керамической подложкой.

Как настроить станок FCAW?

Это таблица настроек MillerMatic 250 FCAW. В нем приведены основные рекомендации по настройке сварочного аппарата в зависимости от размера электрода и защитного газа..

В нем приведены основные рекомендации по настройке сварочного аппарата в зависимости от размера электрода и защитного газа..

При настройке аппарата для дуговой сварки с флюсовой проволокой нет простого ответа! Основы настройки машины с флюсовой проволокой такие же, как и при сварке MIG. На некоторых сварочных аппаратах, таких как Millermatic 250, на внутренней панели имеется таблица настроек сварочного аппарата. На рисунке слева показана внутренняя панель Millermatic 250, на которой показаны рекомендуемые настройки напряжения, скорости подачи проволоки для диапазона толщины металла. Как показано на рисунке, есть два основных компонента: настройки напряжения и скорость подачи проволоки. Настройки напряжения контролируют напряжение, и при их выборе лучше всего использовать рекомендации производителей электродов по напряжению. При выборе диапазона напряжения на него влияют два фактора: размер электрода и толщина металла. После этого вы можете точно настроить параметры в соответствии с вашим уровнем комфорта. Настройка скорости подачи проволоки определяет силу тока и во многих случаях тип переноса. Чем быстрее провод подается к соединению, тем больше контакт имеет провод, и это увеличивает силу тока. Большую часть времени вы хотите, чтобы звук сварки имел быстрый глубокий треск. Это очень важно при потолочной сварке! Верхнее положение требует достаточно высокой скорости подачи проволоки, чтобы избежать образования комков. Если на конце электрода начнут образовываться комки, вы вскоре обнаружите, что сопло заполнилось брызгами, и, скорее всего, вы обнаружите, что часть этих брызг обожжет вас!

Настройка скорости подачи проволоки определяет силу тока и во многих случаях тип переноса. Чем быстрее провод подается к соединению, тем больше контакт имеет провод, и это увеличивает силу тока. Большую часть времени вы хотите, чтобы звук сварки имел быстрый глубокий треск. Это очень важно при потолочной сварке! Верхнее положение требует достаточно высокой скорости подачи проволоки, чтобы избежать образования комков. Если на конце электрода начнут образовываться комки, вы вскоре обнаружите, что сопло заполнилось брызгами, и, скорее всего, вы обнаружите, что часть этих брызг обожжет вас!

Это MillerMatic 211, и все, что вам нужно сделать, это повернуть циферблат на нужную толщину металла, и вам не нужно ничего настраивать.

Вышеупомянутый станок — это MillerMatic 211, и новые станки требуют только настройки циферблата на правильную толщину металла и игры с ними. Новые машины становятся очень простыми в настройке, но всегда полезно знать, как правильно настроить машину.

Как настроить защитный газ для двойной защиты FCAW?

C25 является наиболее распространенным сварочным газом, используемым для двойной защиты FCAW. Это комбинация 75% аргона и 25% углекислого газа.

Это комбинация 75% аргона и 25% углекислого газа.

Иногда существует третий ингредиент, когда электрод с флюсовой сердцевиной представляет собой электрод с двойным экраном. Это расход газа для защитного газа. Это зависит от типа используемого размера провода, размера чашки и ветреных условий. Для получения сертификата по сварке 3G FCAW я использовал около 30 CFH в классе. Но в других случаях при сварке в условиях сквозняка мне приходилось поднимать скорость до 60 кубических футов в час на газе.

Как преобразовать сварочный аппарат MIG в FCAW?

В случае, если используется сварочный аппарат MIG; ролики должны быть изменены на правильный размер. В дополнение к правильному размеру роликов, настройки натяжения роликов не должны быть слишком тугими. В противном случае электрод раздавится роликами и вызовет проблемы со сварным швом.

Замена роликов на MillerMatic 350P для сварки дуговой сваркой с флюсовой проволокой.

При настройке натяжения роликов они должны быть достаточно ослаблены, чтобы ролики могли легко проскальзывать при остановке проволоки. С другой стороны, натяжение должно быть достаточно сильным, чтобы обеспечить подачу проволоки в соединение без каких-либо нарушений скорости проволоки, обеспечивающих стабильную дугу. Не забудьте наконечник, носик и лайнер (при необходимости).

С другой стороны, натяжение должно быть достаточно сильным, чтобы обеспечить подачу проволоки в соединение без каких-либо нарушений скорости проволоки, обеспечивающих стабильную дугу. Не забудьте наконечник, носик и лайнер (при необходимости).

Замена роликов для FCAW.

Методы дуговой сварки порошковой проволокой

Прежде чем приступить к сварке порошковым электродом, сначала необходимо узнать обозначение на этикетке. Помните, что электроды с флюсовой сердцевиной имеют два обозначения положения. Первый — «0», и это ТОЛЬКО для плоской и горизонтальной сварки! Второе обозначение «1» для сварки во всех положениях! Всегда знайте, для чего предназначен электрод.

FCAW очень похож на сварку MIG, когда речь идет о методах сварки! Основное отличие заключается во внешнем виде ванны и в том, что сварные швы покрываются флюсом, как при сварке электродом.

Сварка сзади и спереди

Первое, на что следует обратить внимание, — это сварка слева или спереди. Любой метод можно использовать для любой позиции, и помните, что это всего лишь рекомендации !

Сварочные брызги являются серьезной проблемой при сварке FCAW, и сварщик должен знать, как их избежать. Форсунка показывает размер брызг.

Форсунка показывает размер брызг.

Ручная сварка на тыльной стороне — это когда рукоятку сварочного аппарата перетаскивают, как у сварочного аппарата. Техника обратной руки распространена при сварке флюсовой проволокой в плоском и горизонтальном положениях. Единственный другой раз, когда вы можете захотеть рассмотреть технику обратной руки, — это сварка в положении 4G. Это делается для того, чтобы избежать попадания брызг на себя. Я попытался сварить шов с канавкой в верхнем положении, используя технику справа, и быстро обжегся несколькими искрами, которые попали внутрь моей кожи. На изображении выше показаны брызги, полученные соплом при сварке в верхнем положении, это типично и неизбежно. Недостатком ручной сварки сзади является то, что сварочную ванну немного сложнее увидеть. Кроме того, при сварке над головой настройка машины должна быть идеальной! Если вы менее опытны, вы можете обнаружить, что свариваете чудеса из сварного соединения, даже не подозревая об этом. Обычно вы сосредотачиваетесь на размере сварочной ванны за кратером, как при сварке электродом. Этот метод позволяет получить очень глубокий, высокий и узкий шов.

Этот метод позволяет получить очень глубокий, высокий и узкий шов.

Потолочный сварной шов FCAW с использованием стрингерной техники.

На этой картинке выше показан сварной шов, который я сделал в положении 4G, несмотря на то, что метод обратной руки дает высокий шов, он выглядит так, как будто он был сварен в плоском положении. Передний метод – это когда сварочная ручка толкается в направлении движения. Этот метод обычно используется для более тонких металлов, вертикально вверх и для потолочных угловых швов (4F). Передний метод также хорошо работает в плоском или горизонтальном положении. Этот способ передвижения позволяет легко увидеть сварочную ванну. Это позволяет вам лучше видеть сварной шов, а вероятность того, что шов будет отходить от шва, очень мала. Недостатком этого метода является то, что брызги иногда могут стать чрезмерными, если угол перемещения неправильный.

На сколько должен торчать электрод FCAW?

Пористость сварного шва Дуговая сварка флюсовой проволокой

При FCAW удлинение или вылет электрода больше по сравнению со сваркой MIG. Для сварки MIG требуется, чтобы удлинение электрода обычно составляло ¾ дюйма или меньше; в противном случае защитный газ не будет выполнять свою работу. При двойном экранировании вылет ¾ или меньше применим во многих ситуациях. При FCAW с самозащитным электродом расширение должно сохраняться примерно на ¾ дюйма или более, в зависимости от типа и стороны электрода. Во многих случаях дополнительный выступ электрода предварительно нагревает электрод. Это, в свою очередь, помогает высушить флюс внутри проволоки и предотвращает загрязнение сварного шва большей частью влаги, которую флюс мог поглотить при хранении. На рисунке справа показан сварной шов с флюсовой проволокой, выполненный на металлоломе, с небольшим выступом и небольшим количеством влаги в проволоке, что приводит к пористости сварного шва.

Для сварки MIG требуется, чтобы удлинение электрода обычно составляло ¾ дюйма или меньше; в противном случае защитный газ не будет выполнять свою работу. При двойном экранировании вылет ¾ или меньше применим во многих ситуациях. При FCAW с самозащитным электродом расширение должно сохраняться примерно на ¾ дюйма или более, в зависимости от типа и стороны электрода. Во многих случаях дополнительный выступ электрода предварительно нагревает электрод. Это, в свою очередь, помогает высушить флюс внутри проволоки и предотвращает загрязнение сварного шва большей частью влаги, которую флюс мог поглотить при хранении. На рисунке справа показан сварной шов с флюсовой проволокой, выполненный на металлоломе, с небольшим выступом и небольшим количеством влаги в проволоке, что приводит к пористости сварного шва.

Когда речь идет о методах сварки с флюсовой проволокой, простых ответов не существует. Большинство методов такие же, как и во всех процессах сварки. Например, хлыст сварного шва, выполнение кругов и методы плетения, используемые для более широких сварных швов. Когда дело доходит до выполнения сварных швов с более широким переплетением, это наименее распространено. Большинство электродов с флюсовым сердечником обычно предназначены для стрингерных шариков. Много раз на более широких сварных швах флюс отслаивался сам по себе без сколов. На рисунках ниже показана крышка сварного шва 3G, выполненного с использованием двойной защиты, газа C25 и E71T-1. Достаточно постучать отбойным молотком, и флюс просто упадет на пол!

Когда дело доходит до выполнения сварных швов с более широким переплетением, это наименее распространено. Большинство электродов с флюсовым сердечником обычно предназначены для стрингерных шариков. Много раз на более широких сварных швах флюс отслаивался сам по себе без сколов. На рисунках ниже показана крышка сварного шва 3G, выполненного с использованием двойной защиты, газа C25 и E71T-1. Достаточно постучать отбойным молотком, и флюс просто упадет на пол!

Вертикальная дуговая сварка порошковой проволокой вверх с отслаиванием шлака. Вид спереди на отслоение флюса от электрода E71T-1 Dual Shield FCAW. Все, что потребовалось, это удар отбойным молотком и ощущение флюса на полу.

Углы сварки в разных положениях аналогичны сварке MIG! Что меняется при использовании сварки с флюсом, так это сочетание множества различных факторов, таких как типы электродов, типы флюса, защитный газ (если есть) и толщина свариваемого металла! Все сводится к практике с определенным типом электрода, на одинаковой толщине металла методом проб и ошибок. То, что работает с одним типом электрода и толщиной металла, может не работать с другим. Я лично обнаружил, что сварка над головой требует идеального угла и точно настроенного аппарата, чтобы выполнить работу. Угол над головой составляет около 10 градусов, независимо от того, используется ли метод удара справа или слева. В противном случае будет казаться, что получить хороший сварной шов невозможно. Все остальные положения не так критичны, когда речь идет об угле хода. Как и при любом другом процессе сварки, лучше всего взять кусок металлолома, похожий на свариваемый кусок, и перед сваркой быстро потренироваться!

То, что работает с одним типом электрода и толщиной металла, может не работать с другим. Я лично обнаружил, что сварка над головой требует идеального угла и точно настроенного аппарата, чтобы выполнить работу. Угол над головой составляет около 10 градусов, независимо от того, используется ли метод удара справа или слева. В противном случае будет казаться, что получить хороший сварной шов невозможно. Все остальные положения не так критичны, когда речь идет об угле хода. Как и при любом другом процессе сварки, лучше всего взять кусок металлолома, похожий на свариваемый кусок, и перед сваркой быстро потренироваться!

Обзор дуговой сварки с флюсовой проволокой

Реальность дуговой сварки с флюсовой проволокой заключается в использовании типичного сварочного аппарата MIG и в основном того же оборудования, за некоторыми небольшими исключениями! Хотя они считаются двумя разными типами сварочных процессов, их разделяет только тип электрода и тип защиты. Изучение и понимание сварки с флюсовой проволокой заключается в обучении использованию другого типа электрода в сварочном аппарате MIG.