Порошковая сварочная проволока характеристики виды особенности: Порошковая проволока – какая бывает и где применяется? + Видео

Содержание

Сварочная порошковая проволока: какой информацией надо владеть?

Порошковая проволока являет собой, по сути, трубчатую присадку, заполненную флюсом, а также металлическим порошком. Сварочная проволока используется во время MIG/MAG сварки. Производится сварочная проволока из ленты посредством холодного формования в U-образной форме. На протяжении производства выполняется наполнение её флюсом, порошком металла. После этого проволока растягивается до требуемого диаметра, для чего применяется экструдер. Но обо всем стоит поговорить по порядку.

- Виды материала

- О составе присадочного материала

- Сварка порошковой присадкой и дугой

Виды материала

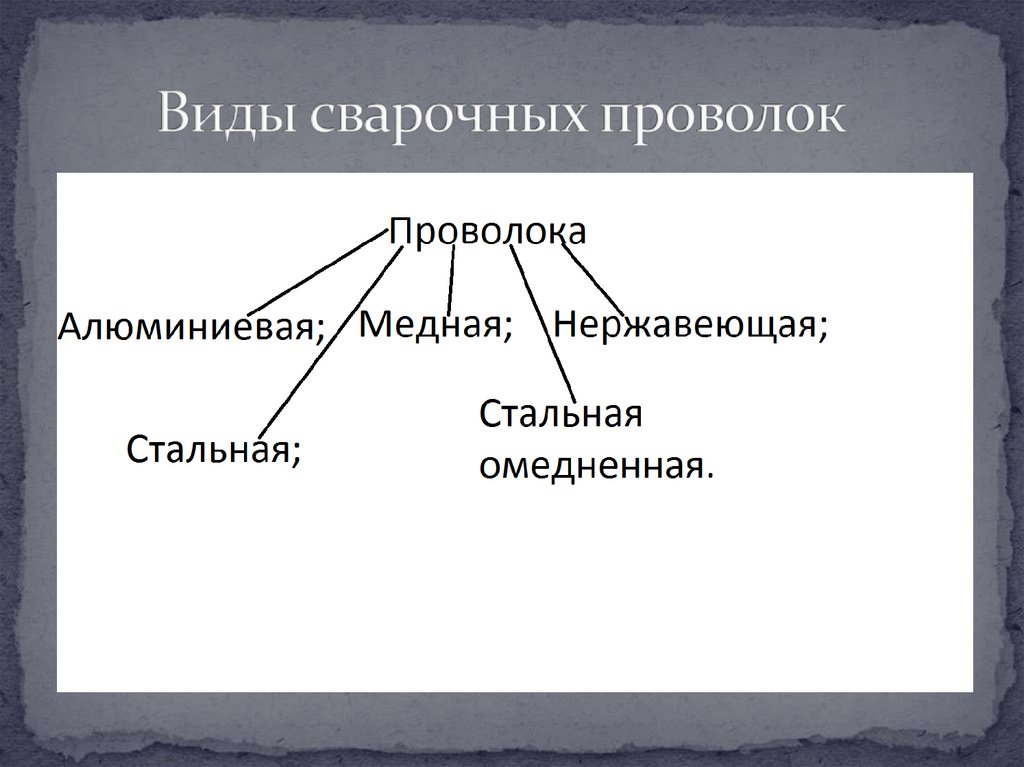

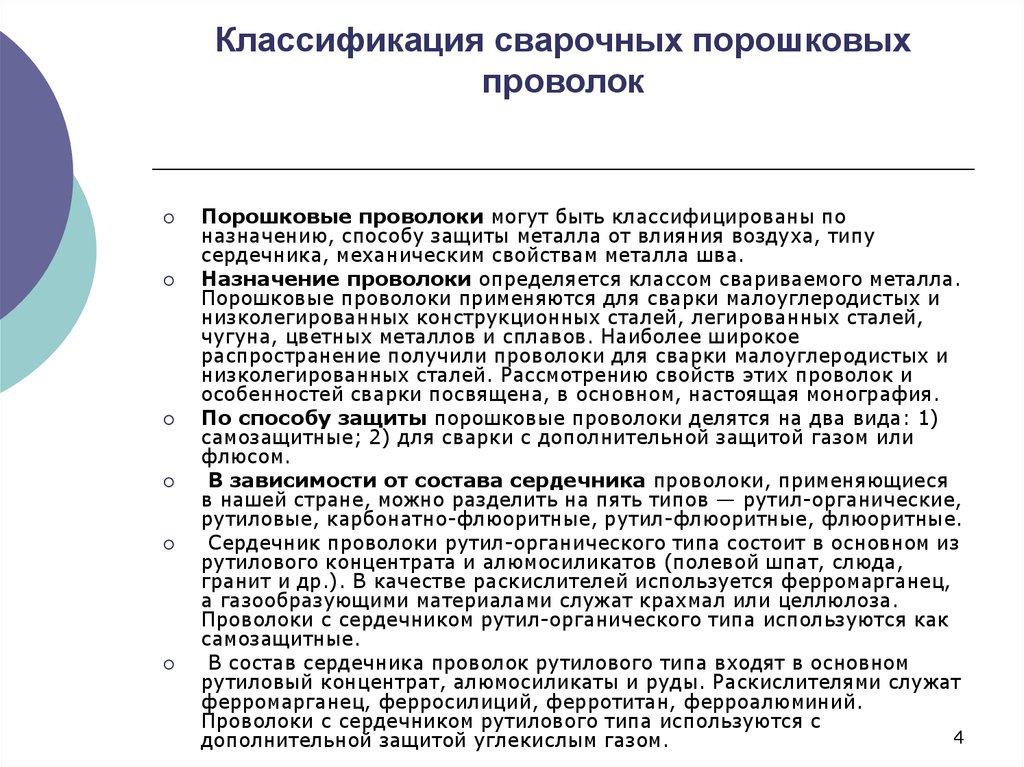

Сварочная проволока может делиться на несколько видов, определяемых по способу использования и защиты от атмосферных влияний. Ниже приведены два основных типа рассматриваемого материала.

Типы присадочного припоя:

- Порошковая газозащитная проволока;

- Порошковая самозащитная проволока.

Каждый из представленных выше типов материала заслуживает отдельного внимания и рассмотрения. Ниже полезно рассмотреть каждый тип присадочного материала, обращая внимание на характеристики и отличия их между собой.

Газозащитный припой

Порошковая проволока рассматриваемого типа разрабатывается специально для использования при полуавтоматической, а также автоматической обработке низколегированных, углеродистых сталей посредством защитного газа. Полезно понимать, что порошковая проволока рассматриваемого типа может использоваться для производства нахлёсточных, стыковых, угловых сопряжений. Сварочная проволока может эксплуатироваться при автомат-ком и полуавтомат-ком режимах производства соединений.

Самозащитный припой

Самозащитная сварочная проволока представляет собой электрод, который находится в положении, вывернутом наизнанку. Подобная проволока производится на протяжении полувека. Самозащитная проволока отлично подходит для производства соединений металлов при условиях открытого воздуха, экстремальных температурных и ветреных условиях.

Из числа преимущественных сторон стоит отметить жесткий контроль за хим. составом, открытую дугу, возможность производства соединений при различных расположениях. Порошковая поволока рассматриваемого вида покрыта специализированной смазкой, к тому же имеет возможность противостоять существенному давлению, что направлено со стороны подающих роликов.

к меню ↑

О составе присадочного материала

Порошковая проволока производится тщательно и технологично, состоит из сердечника, оболочки, при этом сердечник выполняет роль наполнителя. С ролью оболочки отлично справляется холоднокатаная лента, выполненная из низкоуглеродистой стали. Габариты ленты определяются технологией изготовления присадочного материала заданного диаметра.

Порошковая проволока изготавливается в рулонах либо в кругах (толщина не менее 15 сантиметров). Поверхность её покрывается консервационной смазкой. Полезно знать, что лента перед производством проходит процедуру очистки, избавляясь тем самым от различного рода загрязнений, включая масло.

к меню ↑

Сварка порошковой присадкой и дугой

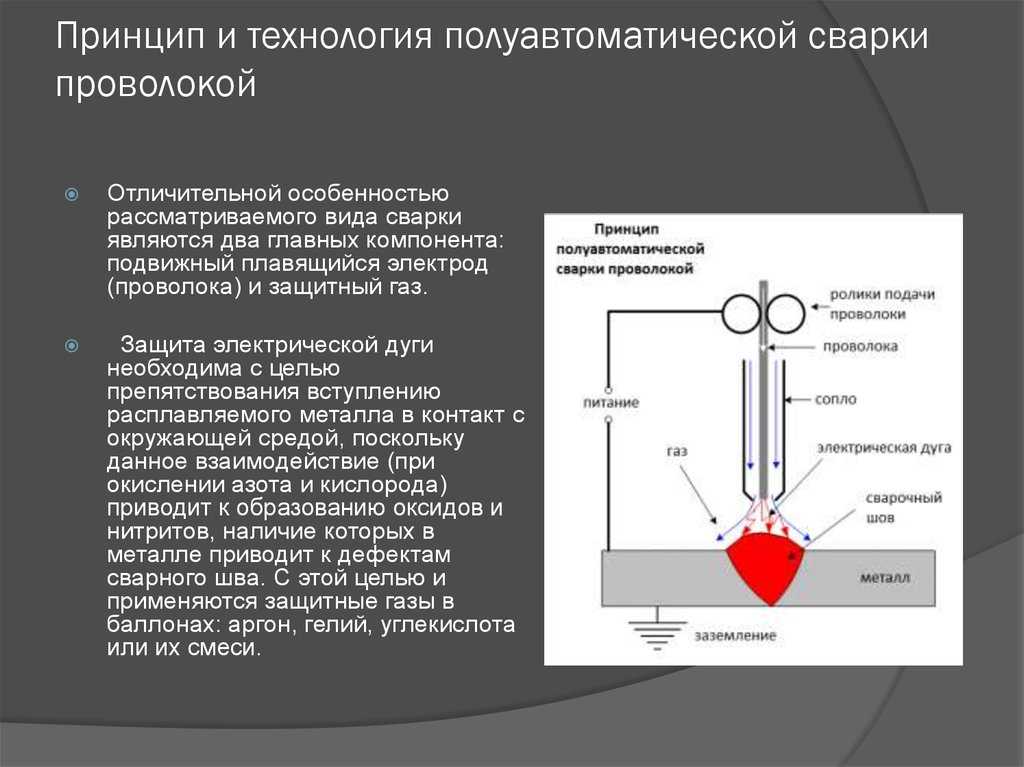

Производство соединений под флюсом затрудняется по причине практической невозможности определенного направления катода в разделку, наблюдения за созданием стыка. На этапе сварочного процесса посредством газов эффективность защиты может быть нарушена вследствие сквозняков, образования брызг на газовых соплах.

В данных условиях использование присадочного материала рассматриваемого типа, включающего преимущественные свойства покрытых стальных катодов, при механизированной обработке посредством проволок сплошного сечения, являются значительные производственные достоинства. Полезно подчеркнуть внимание на том, что этому способствует также отсутствие специальной газовой аппаратуры, представляющей собой шланги, редукторы газовые, баллоны, отсутствие флюса и флюсового оборудования. Таким образом, усложняется процесс производства соединений или повышается его трудоемкость.

Возможность наблюдения во время обработки металлов и сплавов с использованием полуавтоматического режима, за образованием стыка деталей – вот наиболее значимые преимущества рассматриваемого метода. Смена состава наполнителя сердечника присадки дает возможность оказывать воздействие на химический состав шва, а также технологические параметры дуги.

Смена состава наполнителя сердечника присадки дает возможность оказывать воздействие на химический состав шва, а также технологические параметры дуги.

В чем суть методики?

Благодаря конструкции присадочного материала определяются особенности её расплавления посредством дуги. Стоит отметить, что сердечник присадочного материала на 60 — 70% состоит из неметаллическихматериалов, а, следовательно, его сопротивление достаточно велико (во много раз превышает аналогичный параметр оболочки). Поэтому фактически весь ток проходит посредством металлической оболочки, при этом расплавляя её.

Плавление сердечника, который располагается внутри оболочки, производится зачастую посредством теплового излучения дуги, тепловой отдачи от металла оболочки. Так, сердечник допускает возможность выступания из оболочки, при этом допускаются касания ванны жидкого металла. Также может переходить в нее частично посредством нерасплавленного состояния. Именно поэтому происходит увеличение засорения материала стыка неметаллическими излучениями.

Техника сварки

Зачастую порошковая проволока используется для изготовления соединений и швов посредством шланговых полуавтоматов. Вследствие возможности наблюдения за осуществлением шва техника работы стыковых и угловых швов фактически не имеет отличий от техники, применяемой при их сварке посредством инертных газов и катода.

Выполнение на поверхности ванны металлического шлака, который затекает при определенных условиях, заполняя зазор между кромками спереди сварочной ванны, делает сложнее выполнение шва. На этапе многослойной обработки металла поверхность предыдущих слоев тщательнейшим образом зачищается от шлака. Однако порошковая проволока имеет ряд неоспоримых недостатков, которые также следует рассмотреть.

Например, незначительная жесткость подобного типа конструкции проволок требует использования подающих роликов с лимитированным усилием сжатия присадочного материала на подающих роликах. Присутствие на поверхности ванны шлака делает процесс кристаллизации более медленным, аналогичным образом ухудшая условия выполнения стыка в положениях пространства, что отличны от нижнего.

Значительный недостаток что имеет порошковая проволока, и с помощью которого удерживается широкое производство материала, — повышенная доля вероятности образования пористых образований, что крайне нежелательно для надежных соединений. Данная вероятность вызвана наличием пустот на присадочном материале.

Помимо всего вышесказанного, нерасплавленные компоненты сердечника присадки способствуют образованию газообразных продуктов. Полезно обратить внимание на том, что диссоциация мрамора, окисления, а также восстановление углерода во время нагревания, последующего плавления ферромарганца с мрамором аналогичным образом может привести к появлению на металле ванны газовой фазы.

Так, на швах образуются внутренние, а также поверхностные поры. Таким образом, режим сварки оказывает значительное воздействие на возможность образования пор на соединениях. Повышается вероятность появления пор из-за влаги, что попала в наполнитель при хранении материала.

Порошковая проволока может быть использована во время производства соединений посредством среды углекислого газа. Доля вероятности образования пористости на швах существенно снижается. Сварочная проволока, как можно самостоятельно убедиться, ознакомившись с полезной информацией, обладает рядом неоспоримых достоинств, выгодно отличающих её от аналогов. Внимательность следует проявить к характеристикам присадочного материала при покупке.

Доля вероятности образования пористости на швах существенно снижается. Сварочная проволока, как можно самостоятельно убедиться, ознакомившись с полезной информацией, обладает рядом неоспоримых достоинств, выгодно отличающих её от аналогов. Внимательность следует проявить к характеристикам присадочного материала при покупке.

Похожие статьи

- Сварочная проволока: основные характеристики

- Проволока для полуавтоматической сварки металлов: что нужно знать?

- Сварка порошковой проволокой: недостатки и преимущества

- Сварка труб под давлением — сложно ли это на практике?

Сварочная проволока: виды, маркировка, применение

Содержание статьи:

Сварочная проволока: виды, маркировка, применение

Для каждого вида металла применяется разная сварочная проволока. От правильного выбора зависит внешнее качество сварного шва и его прочностные характеристики.

Самой востребованной считается стальная проволока для сварки, которая выпускается более чем в 70 различных видах сечения. В данной статье будет рассказано о том, какая бывает сварочная проволока и где она применяется.

Сварочная проволока служит в роли присадочного материала. Поставляется она в бобинах, которые устанавливаются в подающий механизм аппарата для сварки. Такой подход позволяет существенно увеличить скорость сваривания металлов и заметно повысить производительность труда.

При выполнении различных сварочных работ применяются такие виды сварочной проволоки:

- Порошковая проволока;

- Алюминиевая;

- Нержавеющая;

- Омедненная проволока;

- Стальная.

Омедненная сварочная проволока используется при дуговой сварке, когда нужно варить низколегированные и углеродистые стали. Она позволяет избежать разбрызгивание металла и обеспечивает высочайшее качество сварного шва.

Нержавеющая проволока используется преимущественно для сварки сталей с большим процентным содержанием никеля и хрома. Она позволяет получить стойкий к коррозии сварочный шов, а также обеспечивает стабильность дуги и небольшое количество брызг.

Она позволяет получить стойкий к коррозии сварочный шов, а также обеспечивает стабильность дуги и небольшое количество брызг.

Стальная проволока для сварки

Стальная сварочная проволока получила наибольшее применение в производственной деятельности человека. Стальную проволоку классифицируют по многим характеристикам, самыми важными из которых являются состав, диаметр и прочность.

Существует достаточно большое разнообразие стальной проволоки. Для сварки сталей с низким содержанием углерода применяется проволока марок Св-10Г2, Св-08, Св-ЮГЛ. Для сваривания среднелегированных и низколегированных сталей, проволока Св-08Г2С, Св-18ХС, Св-08ГС.

Для сварки высоколегированных марок сталей применяется, особые марки сварочной проволоки, такие как: Св-12Х13, Св-08Х14ГНТ.

Алюминиевая проволока

Сварочная проволока из алюминия в основном используется для сварки алюминия и его сплавов. Это отдельный вид сварочной проволоки, который обеспечивает дополнительную прочность сварному соединению, придает ему устойчивость к коррозии.

Алюминиевая проволока для сварки чаще всего применяется для сварки в автомобильном производстве, а также, в судостроении. Кроме того, очень часто её применяют для сваривания тех конструкций, которые будут взаимодействовать с водой в процессе эксплуатации.

Что такое порошковая проволока

Отдельного внимания заслуживает такой вид сварочной проволоки, как порошковая проволока. Используется она преимущественно при полуавтоматической сварке без газа.

Конструкция и состав порошковой проволоки устроены таким образом, что можно полностью отказаться от защитных газов в процессе сваривания металла. Внутри порошковой проволоки уже заключён флюс, который при сгорании образует облако газа над сварочной ванной, защищая её от пагубного воздействия кислорода.

Читайте также:

- Какие функции сварочных инверторов самые важные

- Сможет ли генератор на 1,5 кВт потянуть сварочный аппарат

- Чем маски Хамелеон так плохие, что от них все отказываются

Поделиться в соцсетях

Начните с основ: Понятие о порошковой проволоке

Вооружившись некоторыми базовыми знаниями, вы сможете уверенно выбирать и использовать порошковую проволоку для собственных сварочных работ.

Проволока для дуговой сварки с флюсовой сердцевиной (FCAW), конечно, не нова, но, как и в любой части сварочного процесса, понимание их может быть запутанным — без правильной информации. Знакомство с некоторыми основами, включая наиболее подходящие области применения, общие классификации и характеристики, а также преимущества и ограничения порошковых проволок, может дать значительные результаты. Обладая дополнительными знаниями, вы сможете уверенно выбирать и использовать порошковую проволоку для собственных сварочных работ.

Порошковая проволока используется с 1950-х годов и доступна в двух основных версиях: газозащитной и самозащитной. Оба типа состоят из внешней оболочки и заполнены флюсом, составом, представляющим собой смесь сплавов и раскислителей, последние из которых необходимы для защиты сварного шва от загрязнений.

Как следует из названия, для порошковых проволок в защитных газах требуется внешняя подача защитного газа для защиты сварного шва; самоэкранированные провода не делают. Флюс в самозащитной проволоке генерирует защитный газ, что делает эти проволоки очень портативными и идеальными для сварки на открытом воздухе, например, при сварке конструкционной стали, судостроении и строительстве мостов. Общие области применения порошковых проволок в защитных газах включают общее производство, сосуды под давлением, нефтехимические трубопроводы и производство тяжелого оборудования.

Флюс в самозащитной проволоке генерирует защитный газ, что делает эти проволоки очень портативными и идеальными для сварки на открытом воздухе, например, при сварке конструкционной стали, судостроении и строительстве мостов. Общие области применения порошковых проволок в защитных газах включают общее производство, сосуды под давлением, нефтехимические трубопроводы и производство тяжелого оборудования.

Начните с самого начала

Доступны газозащитные и самозащитные порошковые проволоки для плоской/горизонтальной или сварки во всех положениях основных материалов, начиная от мягкой и низколегированной стали и заканчивая нержавеющей сталью и специальными легированными металлами, такими как хром. молибден Также доступны порошковые проволоки для наплавки новых деталей с целью защиты их от ударов и истирания, а также для восстановления старых или изношенных деталей. Обратите внимание, что проволоки с твердым покрытием не имеют классификации согласно Американскому обществу сварщиков (AWS), но все другие порошковые проволоки с газовой и самозащитой имеют ее.

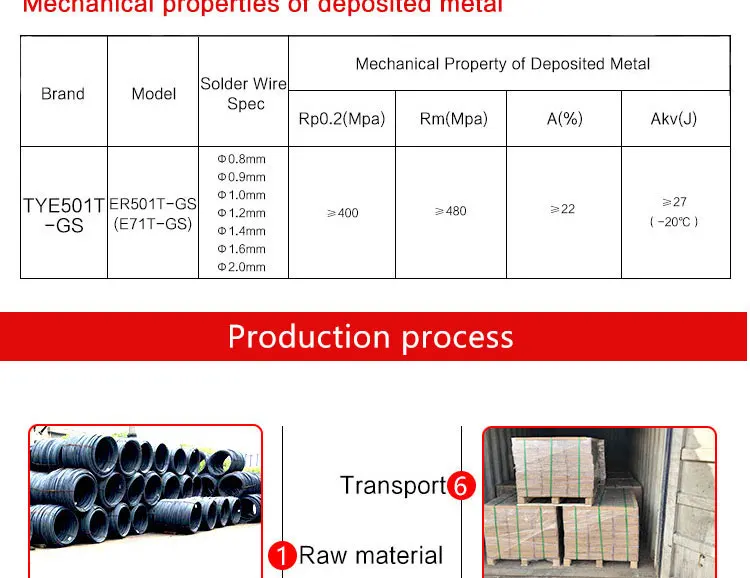

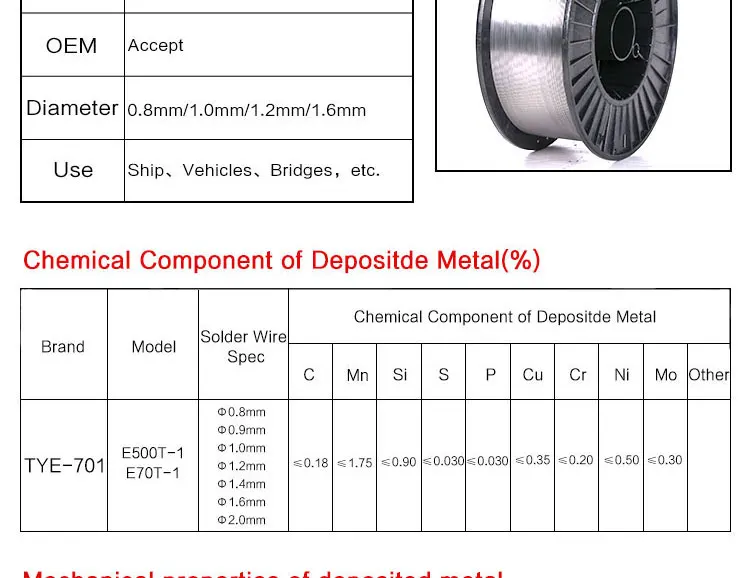

Например, порошковая проволока в среде защитных газов, предназначенная для сварки низкоуглеродистой стали, имеет классификацию AWS E70T-1C. В этой классификации:

- E означает электрод

- 7 означает прочность на растяжение (здесь 70 000 фунтов на квадратный дюйм [PSI])

- 0 означает плоское и горизонтальное положение (1 означает, что проволока может сваривать во всех положениях)

- Т означает трубчатую (порошковую) проволоку

- 1 указывает на удобство использования и эксплуатационные характеристики проволоки, включая ее рабочие параметры

- C означает, что продукт должен использоваться со 100% CO 2 , только с защитным газом

аргон/СО 2 (обозначается буквой М в конце классификации). Использование CO 2 обеспечивает хорошее проплавление, но может привести к большему разбрызгиванию и менее стабильной дуге; смесь аргона/CO 2 обеспечивает хорошее качество дуги и более низкий уровень разбрызгивания, но обычно обеспечивает меньшее проплавление. Самозащитные порошковые проволоки, опять же, не требуют внешней подачи защитного газа. См. Рисунок 1 для других классификаций порошковой проволоки и рабочих характеристик.

Самозащитные порошковые проволоки, опять же, не требуют внешней подачи защитного газа. См. Рисунок 1 для других классификаций порошковой проволоки и рабочих характеристик.

AWS | Shielding | Welding Position | Current & | Minimum Tensile |

E70T-1C | CO 2 , | Flat/Horizontal | DCEP | 70,000 |

E71T-1C/M | CO 2 ,or Ar/CO 2 , | All | DCEP | 70,000 |

E70T-2C/M | CO 2 ,or Ar/CO 2 , | Flat/Horizontal | DCEP | 70,000 |

E70T-3 | None | Flat/Horizontal | DCEP | 70 000 |

E70T-4 | None | FLAF/HORIZONTAL | DAIS0047 70,000 | |

E70T-5C/M | CO 2 ,or Ar/CO 2 , | Flat/Horizontal | DCEP | 70,000 |

E70T-7 | None | Flat/Horizontal | DCEN | 70,000 |

E71T-8 | None | All | DCEN | 70,000 |

E71T-9C/M | CO 2 ,or Ar/CO 2 , | All | DCEP | 70,000 |

E71T-11 | None | All | DCEN | 70,000 |

E71T-12C/M | CO 2 ,or Ar/CO 2 , | All | DCEP | 70,000 |

Figure 1

Другими факторами, которые следует учитывать при выборе газозащитных и самозащитных порошковых проволок, являются их шлаковые системы, которые классифицируются как рутиловые (Т-1) или основные (Т-5). Порошковая проволока с рутиловым шлаком обеспечивает хорошую свариваемость (низкое разбрызгивание, хорошее качество дуги и хороший контроль сварочной ванны), но ее механические свойства, как правило, не так хороши, как у проволоки с основным шлаковым составом.

Порошковая проволока с рутиловым шлаком обеспечивает хорошую свариваемость (низкое разбрызгивание, хорошее качество дуги и хороший контроль сварочной ванны), но ее механические свойства, как правило, не так хороши, как у проволоки с основным шлаковым составом.

Как газозащитные, так и самозащитные порошковые проволоки доступны в нескольких стандартных отраслевых диаметрах, включая 0,035, 0,045, 0,052, 1/16, 5/64 и 3/32 дюйма, и работают при налипании проволоки.

Несколько замечаний по диаметру и вылету проволоки: Во-первых, проволока большего диаметра не обязательно означает больший, лучший сварной шов или, более в частности, большее наплавление (сколько металла шва наносится за заданный промежуток времени). Следуйте рекомендациям производителя для достижения желаемого наплавления для данной порошковой проволоки и области применения. Во многих случаях проволока меньшего диаметра может обеспечить лучший результат.

Во-вторых, для проволоки меньшего диаметра обычно требуется меньший вылет, но точная классификация данной порошковой проволоки и сила тока, при которой она используется, также определяют длину вылета.

Порошковая проволока работает от источников постоянного напряжения постоянного напряжения (CV). В зависимости от состава провода источник питания необходимо настроить на прямую полярность (отрицательный электрод постоянного тока, или DCEN) или обратную полярность (положительный электрод постоянного тока, или DCEP). Состав проволоки также определяет возможность ее использования для однопроходной или многопроходной сварки. Лучше всего проконсультироваться с производителем или дистрибьютором присадочного металла и прочитать этикетку на упаковке или спецификацию проволоки, чтобы узнать точные рабочие параметры.

Вы также можете обратиться к этим ресурсам за инструкциями по хранению и обращению. Однако, как правило, газозащитные и самозащитные порошковые проволоки должны быть хорошо защищены от влаги, так как воздействие влаги может привести к ухудшению качества сварки и аннулированию гарантии производителя.

Учитывайте преимущества и недостатки

Как и любая сварочная проволока или процесс сварки, порошковая проволока (как в газовой, так и в самозащитной среде) имеет свои преимущества и недостатки. Преимущества обоих включают более высокую скорость наплавки, чем сплошная проволока или стержневой электрод, красивый внешний вид сварного шва и возможность сваривать толстые материалы.

Преимущества обоих включают более высокую скорость наплавки, чем сплошная проволока или стержневой электрод, красивый внешний вид сварного шва и возможность сваривать толстые материалы.

Порошковая проволока также обладает хорошими механическими свойствами, такими как высокая прочность сварных швов и высокая ударопрочность, и может быть легирована для соответствия различным основным материалам. Эти проволоки, как правило, более устойчивы к грязи и прокатной окалине и могут проваривать такие загрязнения с меньшей предварительной очисткой, чем другие типы сварочных проволок или стержневых электродов. Обратите внимание, однако, что предварительная очистка всегда рекомендуется как наилучшая практика для любого сварочного применения. И, наконец, порошковая проволока относительно щадящая, а это означает, что операторы, как правило, не требуют таких навыков или хорошей подготовки, как сварщики с другими типами присадочных металлов.

Основным недостатком порошковой проволоки является необходимость очистки после сварки. Как газозащитная, так и самозащитная проволока образуют шлак, который необходимо удалять путем зачистки и/или очистки проволочной щеткой между проходами сварки или после завершения последнего прохода. В некоторых случаях эти провода также могут быть более дорогими за фунт, чем сплошные провода.

Как газозащитная, так и самозащитная проволока образуют шлак, который необходимо удалять путем зачистки и/или очистки проволочной щеткой между проходами сварки или после завершения последнего прохода. В некоторых случаях эти провода также могут быть более дорогими за фунт, чем сплошные провода.

Bottom Line

Прежде чем выбрать газозащитную или самозащитную порошковую проволоку для конкретного применения, рассмотрите некоторые из этих основных сведений. Или, если вы сомневаетесь, помните, что дистрибьюторы сварочных материалов и производители присадочного металла всегда являются хорошими источниками помощи в принятии обоснованного решения о порошковой проволоке или любой другой части сварочного процесса.

Типы сварочной проволоки MIG и характеристики

Проволока MIG и порошковая проволока принципиально различаются. Но они оба используют один и тот же механизм подачи проволоки и служат в качестве присадочного металла и расходуемого электрода в процессах дуговой сварки.

Эта статья расскажет вам об основах сварки MIG и порошковой проволоки, их типах и о том, почему вы должны использовать одну, а не другую.

Мы также кратко обсудим каждый тип проволоки с акцентом на область применения, чтобы вы могли быстро подобрать тип проволоки для своей сварочной работы.

Quick Navigation

- MIG Welding Wire Types Explained

- AWS MIG Wire Classification System

- Commonly Used MIG Welding Wires

- Flux-Cored Wires Explained

- AWS Flux-Cored Wire Classification System

- Commonly Used Flux- Порошковые сварочные проволоки

- Диаметр проволоки и MIG в сравнении с флюсовой сердцевиной

- Количество проволоки

- Заключение

Описание типов сварочной проволоки MIG

Говоря о сварочной проволоке MIG, мы имеем в виду сплошную сварочную проволоку с медным покрытием. А не порошковые проволоки, о которых далее в статье.

Некоторые люди могут называть проволоку FCAW безгазовой проволокой MIG, но лучше разделить эти термины, поскольку они не совпадают.

Сплошная проволока для сварки MIG используется в процессе сварки GMAW и требует наличия защитного газа. Либо смесь 100 % CO2, либо смесь 75 % аргона и 25 % CO2 для низкоуглеродистой стали. Можно использовать другие соотношения и даже добавлять разные газы, но давайте придерживаться основ.

Этот защитный газ защищает расплавленную сварочную ванну от атмосферных загрязнений, особенно от азота. Но при сварке на открытом воздухе в ветреную погоду защитный газ будет сдуваться, что сделает сплошную проволоку менее желательной.

Эта сплошная проволока наматывается и подается через сварочную горелку MIG с помощью механизма подачи проволоки. Он используется для сварки низкоуглеродистой стали, нержавеющей стали и алюминия (обычно требуется шпульный пистолет).

При сварке проволокой MIG получаются красивые валики (немного хуже, чем у TIG, но намного лучше, чем у FCAW и дуговой сварки), меньше разбрызгивания и очень хорошее проплавление.

Не подходит для грязного металла, поэтому перед сваркой необходимо тщательно очистить металл. Скорость осаждения присадочного металла ниже, чем у FCAW, но меньше вероятность прожога тонкого листового металла.

Скорость осаждения присадочного металла ниже, чем у FCAW, но меньше вероятность прожога тонкого листового металла.

Существует множество различных размеров и типов сварочной проволоки MIG. Итак, давайте быстро пройдемся по спецификациям проволоки MIG, а затем рассмотрим каждый тип, чтобы помочь вам найти подходящую проволоку MIG для вашего проекта.

Система классификации проволоки MIG AWS

Американское общество сварщиков классифицирует сплошную проволоку MIG в своем коде AWS A5.18. Итак, давайте разберем эту систему классификации с помощью одного из наиболее часто используемых электродов из сплошной проволоки, такого как ER70S-6.

ER70S-6 обозначает следующее:

- ER – Электродный стержень (электрод и присадочный металл)

- 70 – Указывает в приращениях 1000 фунтов на квадратный дюйм минимальную прочность на растяжение металла сварного шва, создаваемую электродом при протестировано по спецификации AWS A5.

18. Итак, число 70 здесь обозначает прочность на растяжение 70 000 фунтов на квадратный дюйм.

18. Итак, число 70 здесь обозначает прочность на растяжение 70 000 фунтов на квадратный дюйм. - S – «S» обозначает сплошную проволоку, а «C» обозначает композитную проволоку (флюсовая проволока).

- Последняя цифра указывает на химические добавки, добавленные в проволоку , которые влияют на получаемый валик и полярность. В данном случае цифра 6 означает, что проволока содержит дополнительные раскислители, помогающие при сварке ржавого или грязного металла.

Наиболее часто используемые проволоки для сварки MIG

Давайте рассмотрим наиболее часто используемые сплошные проволоки для сварки MIG и кратко объясним их назначение, чтобы вы знали, какую выбрать для своего проекта.

- ER70S-3 – Наиболее часто используемая сплошная проволока общего назначения для сварки низкоуглеродистой стали. Он содержит раскислители кремния и марганца и обычно используется со смесью 75/25% аргона/CO2, но также может использоваться со 100% CO2.

- ER70S-6 – Эта проволока содержит больше раскислителей, чем ER70S-3. Эти раскислители позволяют сваривать чуть более грязный металл и обеспечивают лучшее смачивание сварочной ванны. Кроме того, с его помощью можно добиться более высокой скорости движения и более плоского профиля борта. Используется с 75/25 ar/CO2 или 100% CO2.

- ER308, ER308L – Обычно используемая проволока MIG из нержавеющей стали. Буква L обозначает максимальное содержание углерода 0,03%, что повышает стойкость к межкристаллитной коррозии.

- ER4043 – проволока MIG для сварки алюминия. Всепозиционная проволока, используемая для сварки термообрабатываемых основных сплавов. Наиболее часто используется для сварки алюминия серии 6ХХХ.

- ER5356 — алюминиевая проволока MIG для сварки нетермообрабатываемых сплавов во всех положениях, таких как серия 5XXX, когда не требуется 40 000 фунтов на квадратный дюйм. Это наиболее часто используемая проволока MIG для сварки алюминия.

Таблица толщины проволоки для сварки MIG

Это простая таблица толщины проволоки для сварки MIG с некоторыми основными и общими значениями для каждого сварочного аппарата MIG. Цифры могут немного отличаться при настройке сварочного аппарата, но вы получите общий результат после нескольких попыток.

| Толщина материала | Размер сплошной проволоки MIG | ||

| 0,023 дюйма | 0,030 дюйма | 0,035 дюйма | |

| 22 Калибр (0,031) | / | / | |

| 20 Калибр (0,037) | / | / | |

| 18 калибр (0,050) | / | / | / |

| 16 калибр (0,063) | / | / | |

| 14 Калибр (0,078) | / | / | |

| 1/8 дюйма (0,125) | / | / | |

| 3/16″ (0,188) | / | ||

| 1/4 дюйма (0,25) | / | ||

Описание порошковой проволоки

В отличие от сплошной сварки MIG, порошковая проволока представляет собой трубчатое изделие с флюсовым наполнением внутри сердцевины.

В поперечном сечении порошковая проволока состоит из тонких стенок трубки, являющихся присадочным металлом, и флюса внутри нее, выполняющего роль экранирующего агента.

Итак, порошковая проволока — это что-то вроде перевернутого электрода, но FCAW имеет много преимуществ перед электродуговой сваркой.

Для самозащитных порошковых проволок не требуется защитный газ, как для сплошных проволок MIG, потому что флюс внутри образует защитный шлак на поверхности сварочной ванны, который защищает сварной шов от азота в атмосфере и других загрязнения.

Фактически, химический состав флюса связывается с азотом в воздухе с образованием шлака, эффективно превращая агент, создающий пористость, такой как азот, в защитный элемент.

Преимуществом порошковых проволок является возможность сварки на открытом воздухе в ветреную погоду, так как отсутствует защитный газ, который можно сдуть. Отсутствие необходимости в защитном газе также делает процесс FCAW экономичным и портативным. Газовые баллоны для MIG дороги, их трудно транспортировать, когда необходима сварка на месте, а любой газовый баллон под давлением представляет собой дополнительную угрозу безопасности, с которой вам приходится сталкиваться.

Газовые баллоны для MIG дороги, их трудно транспортировать, когда необходима сварка на месте, а любой газовый баллон под давлением представляет собой дополнительную угрозу безопасности, с которой вам приходится сталкиваться.

Сварочная проволока с флюсовым сердечником не создает красивого валика, как проволока для сварки в среде инертного газа. Таким образом, это не лучший выбор, когда эстетика сварного шва является приоритетом.

Кроме того, он образует гораздо больше брызг и оставляет сверху шлак. Это означает гораздо больше времени на уборку после сварки, что снижает эффективность вашей работы.

За счет тонких трубчатых стенок порошковая проволока имеет меньшую площадь сечения самого металла. В результате сварочный ток подается на меньшую площадь, что приводит к значительно более высокой концентрации тока по сравнению со сплошной проволокой MIG.

Это приводит к тому, что порошковая проволока становится намного горячее, имеет более высокие скорости плавления, более высокие скорости осаждения металла и более глубокое проникновение.

Поэтому порошковая проволока не лучший выбор при сварке тонколистового металла. Это может легко привести к прогоранию. Но это делает его отличным выбором при сварке более толстых материалов, поскольку он обеспечивает гораздо более глубокое проплавление, чем проволока MIG.

Соотношение диапазонов WFS

Простая таблица для установки силы тока в зависимости от размера проволоки MIG.

| Размер проволоки | Диапазон силы тока | Диапазон скорости подачи проволоки |

| 0,023″ | 30-90 | 100-400 |

| 0,030″ | 40-145 | 90-340 |

| 0,035″ | 50-180 | 80-380 |

| 0,045″ | 75-250 | 70-270 |

Система классификации порошковой проволоки AWS

Порошковая проволока классифицируется по коду AWS A5. 20 под названием «Спецификация электродов из углеродистой стали для дуговой сварки порошковой проволокой». Чтение спецификации флюсовой проволоки относительно просто, как показано на примере проволоки E71T-GS ниже.

20 под названием «Спецификация электродов из углеродистой стали для дуговой сварки порошковой проволокой». Чтение спецификации флюсовой проволоки относительно просто, как показано на примере проволоки E71T-GS ниже.

E71T-GS означает следующее:

- E – Электрод

- 7 – Минимальная прочность на растяжение, умноженная на 10 000 фунтов на квадратный дюйм

- Третья цифра может быть 1. ” означает, что проволока предназначена для сварки во всех положениях, а цифра “0” классифицирует ее для сварки только в плоском и горизонтальном положении.

- T – Трубчатый

- GS – Последняя цифра или буква обозначает удобство использования, производительность или любые другие уникальные характеристики. GS классифицирует провод как любой «новый» провод на рынке, который не соответствует классификации 1-12 AWS, поэтому он более открыт для конструкции производителя. Другие провода будут иметь здесь номер от 1 до 12, и каждый из них определяет, для чего предназначен провод.

Ниже мы рассмотрели наиболее часто используемые порошковые проволоки и их назначение.

Ниже мы рассмотрели наиболее часто используемые порошковые проволоки и их назначение.

Таблица толщины проволоки с флюсовым сердечником

Таблица толщины проволоки FC аналогична приведенной выше для проволоки MIG. Опять же, цифры будут немного отличаться от вашего аппарата, потому что они считаются значениями по умолчанию, но этого будет достаточно, чтобы сэкономить время при настройке сварочного аппарата с флюсовым сердечником.

| Толщина материала | Диаметр порошковой проволоки без газа | ||

| 0,030 дюйма | 0,035 дюйма | 0,045 дюйма | |

| 22 Калибр (0,031) | |||

| 20 Калибр (0,037) | / | ||

| 18 калибр (0,050) | / | / | |

| 16 Калибр (0,063) | / | / | / |

| 14 Калибр (0,078) | / | / | / |

| 1/8 дюйма (0,125) | / | / | |

| 3/16″ (0,188) | / | / | |

| 1/4 дюйма (0,25) | / | ||

Обычно используемые сварочные проволоки с флюсом

Благодаря добавкам во флюс, флюсовая проволока может обрабатывать большее количество поверхностных загрязнений, чем сплошная проволока для сварки MIG. Но, тем не менее, вы всегда должны удалять как можно больше прокатной окалины и ржавчины.

Но, тем не менее, вы всегда должны удалять как можно больше прокатной окалины и ржавчины.

Ниже приведены наиболее часто используемые порошковые проволоки и их спецификации AWS. Как и в случае с проводами MIG выше, их имена ниже являются классификациями AWS, и бренды могут называть их по-разному. Просто найдите эти номера на упаковке, чтобы проверить, какой это провод.

- E71T-GS – Всепозиционная однопроходная порошковая проволока для сварки тонколистовой оцинкованной или малоуглеродистой стали. Он также может сваривать алюминированные поверхности и подпадает под спецификацию «GS» кода AWS, которая определяет его как проволоку, которая более открыта для интерпретации производителем, поэтому вам всегда следует проверять детали.

- E70T-6 – Универсальная порошковая проволока плоского и горизонтального положения с высокой скоростью наплавки. Используется для однопроходной и многопроходной сварки.

- E71T-8 — эта проволока предназначена для сварки важных элементов конструкции, которые должны соответствовать требованиям AWS D1.

8 по сейсмостойкости, а также требованиям сейсмостойкости Калифорнии. Он характеризуется проникающей дугой, высокой скоростью осаждения и быстрым застыванием шлака. Самая популярная марка — Lincoln с проводом Innershield NR-232.

8 по сейсмостойкости, а также требованиям сейсмостойкости Калифорнии. Он характеризуется проникающей дугой, высокой скоростью осаждения и быстрым застыванием шлака. Самая популярная марка — Lincoln с проводом Innershield NR-232. - E71T-11 – Обычный выбор проволоки для качественной сварки внахлест или встык, даже в ветреную погоду. Это однопроходная или многопроходная проволока, обеспечивающая плавный перенос струйной дуги по мере плавления проволоки.

Диаметр проволоки и MIG по сравнению с флюсовой проволокой

Предлагаются как сплошные, так и порошковые проволоки определенных диаметров, и каждая толщина проволоки лучше всего подходит для определенного диапазона толщины материала. Проволока большего диаметра предназначена для сварки более толстого металла, а проволока меньшего диаметра предназначена для сварки более тонкого металла.

Это потому, что более толстая проволока передает больше энергии металлу, и если вы используете толстую проволоку для тонкого металла, вы прожжете ее насквозь. Ниже приведена таблица диаметров проволоки и соответствующей толщины металла.

Ниже приведена таблица диаметров проволоки и соответствующей толщины металла.

Количество проволоки

В зависимости от рабочей нагрузки и типа системы подачи проволоки, используемой в установках MIG, существует множество вариантов размеров катушек проволоки.

Например, Lincoln Electric предлагает Innershield NR-232 в катушках с проволокой весом от 13,5 до 50 фунтов. В то время как большинству людей не будет полезен больший размер катушки, экономически целесообразно получить самый большой размер катушки для вашего сварочного аппарата MIG, или аппарат для сварки с флюсовой проволокой, потому что дешевле один раз купить большую катушку, чем продолжать покупать катушки меньшего размера. .

Также можно купить сплошную проволоку в качестве присадочной проволоки для сварки TIG, и они классифицируются под тем же кодом AWS.

Заключение

Это был краткий обзор сварки для сварки в инертном газе и порошковой проволоки, который поможет вам разобраться в их типах и найти правильную проволоку и размер проволоки для вашего проекта.