Пресс гидравлический из домкрата своими руками чертежи: Пресс из домкрата своими руками: чертежи, как сделать, видео

Содержание

Гидравлическая высокая печать

В моей исследовательской группе мы экспериментировали с изготовлением собственной бумаги и встраиванием электронных компонентов и проводящих материалов в листы. Чтобы эффективно прессовать большое количество бумаги для процесса изготовления бумаги, нам понадобился прессующий механизм. Мы также подумали, что было бы интересно поэкспериментировать с печатью проводящими чернилами подвижным шрифтом. В результате я решил сделать гидравлическую машину для высокой печати, которая в конечном итоге позволит нам делать и то, и другое. Моей основной целью в этом проекте было спроектировать пресс и собрать раму. Некоторые дополнительные уточнения все еще необходимо сделать.

Шаг 1 | Создавая модель в Solid Works

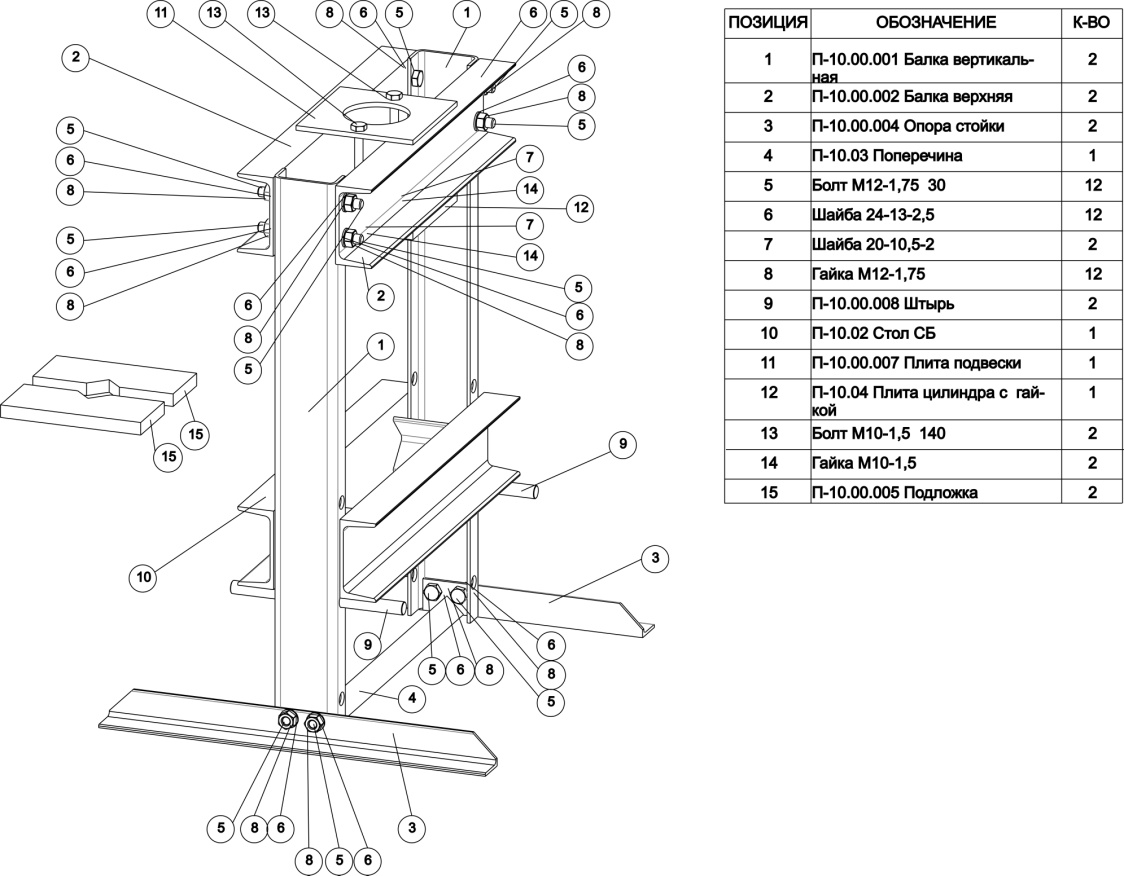

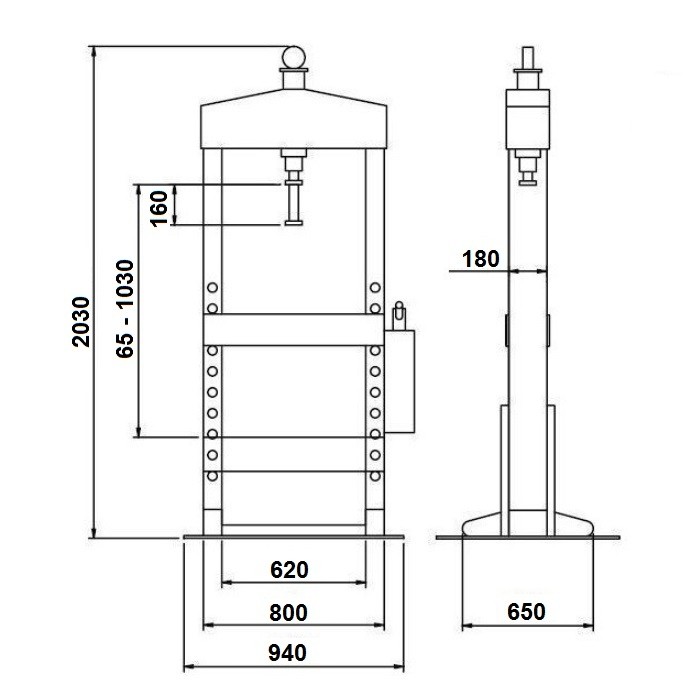

, я изучил несколько различных конструкций самодельных машин для высокой печати, которые нашел в Интернете. Наиболее интересными были те, которые были созданы путем модификации гидравлического цехового пресса. Я решил спроектировать вокруг этой концепции. Первоначальная концепция состояла из 4 стальных угловых балок для стоек, 4 стальных поперечин и листов ламинированной фанеры для основания, верхней части и плиты. Я купил одиночный гидравлический автомобильный домкрат для бутылок, который затем включил в свою конструкцию. После нескольких первоначальных набросков на бумаге я смоделировал всю сборку в Solid Works.

Первоначальная концепция состояла из 4 стальных угловых балок для стоек, 4 стальных поперечин и листов ламинированной фанеры для основания, верхней части и плиты. Я купил одиночный гидравлический автомобильный домкрат для бутылок, который затем включил в свою конструкцию. После нескольких первоначальных набросков на бумаге я смоделировал всю сборку в Solid Works.

Шаг 2 | Сборка миниатюрной версии

Я вырезал детали для модели в масштабе 1/20 на лазерном резаке из картона и собрал. Я заметил, что валик слишком плотно прилегает и не двигается свободно на миниатюре, поэтому я изменил его в файле Solid Works и внес некоторые другие небольшие корректировки для стабильности и целостности.

Шаг 3 | Режущий стол на роботе-шопботе

Я купил лист березовой фанеры размером 3/4 дюйма x 4 фута x 8 футов в Home Depot для изготовления деревянных деталей. Я использовал шоп-бот, чтобы разрезать нижнюю и верхнюю плиты. Чтобы сэкономить на материале для листов, из которых состояла основа и верх, я использовал настольную пилу.

Шаг 4 | Ламинирование фанеры

Используя кисть и столярный клей, я склеил листы фанеры вместе для основания, верхней и нижней плиты. Затем я соединил листы вместе и дал им высохнуть в течение 24 часов. Основание и верх имели размеры 23,5 x 11,75 дюймов и состояли из 6 и 4 листов ламинированной фанеры соответственно. Нижняя плита имела размеры 19,25 x 15 дюймов и состояла из 2 листов ламинированной фанеры. После того, как листы высохли, я отшлифовал края и удалил излишки клея.

Шаг 5 | Резка и сверление стального уголка

Я купил 4 стальных уголка 1,25″ x 48″ для вертикальных балок и 2 отрезка 1,5″ x 48″ для поперечных балок. Я вырезал стальной уголок по размеру на ленточной пиле. Поперечные балки были укорочены до 24 дюймов в длину, а стойки — до 35 дюймов. Я использовал сверлильный станок и ступенчатую дрель, чтобы просверлить отверстия размером 25/64 дюйма, 0,75 дюйма и 4 дюйма с каждой стороны поперечных балок. Стойки имели отверстия 1,5 дюйма на каждом конце.

Шаг 6 | Резка второстепенных поперечин

Водометом OMAX я вырезал второстепенные поперечные балки, поддерживающие основание и верх. Опоры были вырезаны из стали 1/8 дюйма и имели размеры 1,5 дюйма x 12,25 дюйма с отверстиями 25/64 дюйма, 0,75 дюйма и 4 дюйма с каждой стороны, чтобы соответствовать поперечным балкам.

Шаг 6 | Сверление дерева

Я собрал раму с помощью болтов с шестигранной головкой 0,88 мм и стопорных шайб, чтобы проверить размеры, а затем измерил отверстия для деревянных компонентов. Пришлось выфрезеровывать пазы для головок болтов из основания и так, чтобы они прилегали к поперечинам заподлицо. После сверления я еще раз проверил посадку.

Шаг 7 | Покраска стали

Я удалил всю ржавчину, очистил сталь квадратным скотчбрайтом и зачистил все отверстия. Затем я покрасил его антикоррозионной зеленой аэрозольной краской, чтобы он соответствовал домкрату.

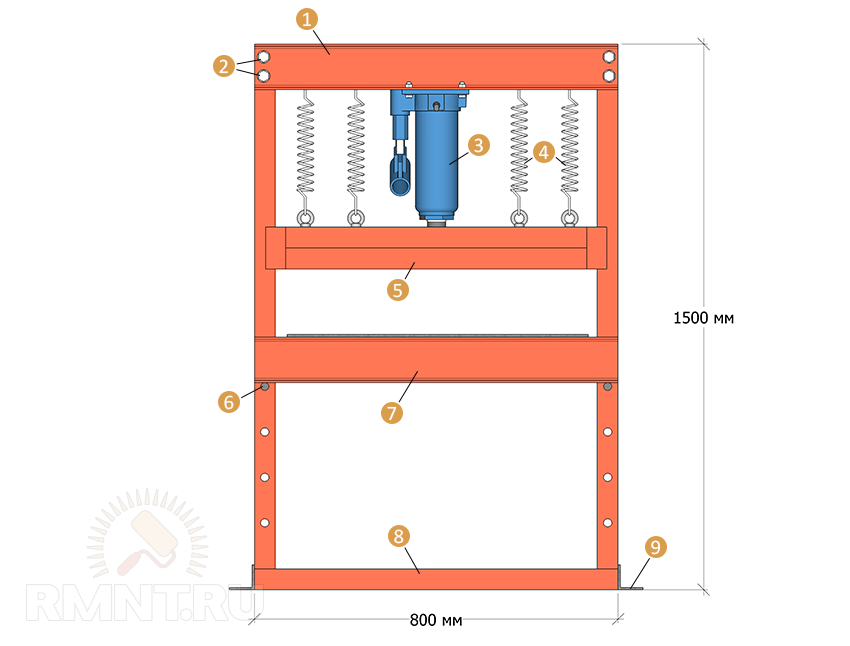

Шаг 7 | Сборка и будущие этапы

Я собрал всю раму и прикрутил 4 комплекта рым-болтов к верхней и верхней плите и прикрепил к каждому по 4 пружины растяжения. Пружины растяжения позволяют домкрату сжиматься при отпускании клапана давления. Бутылочный домкрат был помещен в центр плиты и в настоящее время удерживается за счет натяжения. На следующей неделе я планирую вырезать пару стальных пластин, чтобы установить поверхность и нижнюю часть домкрата непосредственно на плиту и помочь равномерно распределить вес. Верхний валик также необходимо дополнить, добавив дополнительный слой ламината. Наконец, все деревянные детали необходимо повторно отшлифовать и покрыть полиуретаном для защиты от влаги. Затем нужно создать и отлить набор подвижных шрифтов!

Пружины растяжения позволяют домкрату сжиматься при отпускании клапана давления. Бутылочный домкрат был помещен в центр плиты и в настоящее время удерживается за счет натяжения. На следующей неделе я планирую вырезать пару стальных пластин, чтобы установить поверхность и нижнюю часть домкрата непосредственно на плиту и помочь равномерно распределить вес. Верхний валик также необходимо дополнить, добавив дополнительный слой ламината. Наконец, все деревянные детали необходимо повторно отшлифовать и покрыть полиуретаном для защиты от влаги. Затем нужно создать и отлить набор подвижных шрифтов!

Отдельное спасибо Тому за то, что научил меня пользоваться ленточной пилой и сверлильным станком, Джи и Сэму за их замечательную помощь в строительстве и Мартину за помощь в работе с настольной пилой и разрешение пользоваться его очень хорошими электроинструментами. Это была групповая работа!

jacobsj (at) media (dot) mit (dot) edu

Домашний пресс для сидра

Version One

Теперь, когда яблоки нарезаны на мелкие кусочки, их можно раздавить, чтобы выпустить сок.

Есть несколько вариантов печати. Плоды можно раздавить с помощью резьбы, сжимающей мякоть. Однако для извлечения значительного количества сока требуется довольно большое давление, поэтому вам нужны либо руки, как у Арни, либо очень длинная ручка. Другой метод (и тот, который выбрал я) использует гидравлический автомобильный домкрат для создания давления. Мой собственный пресс для сидра был улучшен даже больше, чем мой скреттер; теперь это третья версия. Я проведу вас через эволюцию дизайна. Первоначальные планы были доступны в Интернете, но после изготовления пресса для сидра в соответствии с этой конструкцией он сломался при втором использовании. Возможно, мой бутылочный домкрат был слишком мощным.

Я сделал деревянную раму из фанеры нескольких толщин. На этой раме я поместил деревянный поднос с отверстием на одном конце и трубой, ведущей к ведру.

(Щелкните фото, чтобы увеличить)

Кусочки яблока помещаются в нейлоновую сетку (некоторые старые сетчатые занавески были такими) и складываются стопкой на подносе. Каждая из этих упаковок называется «сыр». Затем поверх сыров кладут еще одну доску, а затем используют домкрат для бутылок, чтобы оказать давление.

Каждая из этих упаковок называется «сыр». Затем поверх сыров кладут еще одну доску, а затем используют домкрат для бутылок, чтобы оказать давление.

Вторая версия

Как уже упоминалось, деревянная секция наверху треснула, когда я пытался использовать пресс на втором году своего сидроделия. Нам пришлось вернуться к прессованию яблок в небольшом фруктовом прессе, подобном этому:

.

Как вы понимаете, работы было много! Поэтому, когда мы добрались до Франции, я начал конструировать новую, улучшенную, усиленную модель, на этот раз из стали! Я сварил раму, аналогичную по форме предыдущей модели. (не обращайте внимания на поперечину посередине, она не использовалась):

У меня остался кусок кухонной столешницы после установки нашей новой кухонной раковины, поэтому я использовал его в качестве основы для поддона для сока. Используя радиальную пилу, я обрезал его до нужного размера, чтобы он поместился внутри металлической рамы, которую я сделал:

Я прикрепил несколько кусков фанеры, чтобы сформировать боковые стороны, и установил пластиковый кран для подачи сока.

В очередной раз для удерживания пульпы на месте во время прессования использовался сетчатый материал для штор. Я также сделал деревянную рамку, чтобы придать форму сыру:

После того, как несколько сыров были сложены друг на друга, сок начал течь сам по себе:

Затем поверх штабеля сыров был помещен еще один обрез кухонной столешницы и установлен автомобильный домкрат. Использование гидравлического домкрата , поэтому намного проще, чем накручивание резьбы! Мне пришлось использовать кусок дерева, так как я сделал раму слишком высокой. (Это оказалось к лучшему, потому что третья версия действительно требовала этой дополнительной высоты!)

Версия третья (точнее, версия вторая с дополнением…)

Еще одна проблема стала досадно очевидной, когда усилилось давление. Хотя домкрат обеспечивал достаточное давление, сыры начали соскальзывать вбок. И верхняя часть рамы начала прогибаться вверх. В этот момент нас посетил T&M , который сумел убедить меня не выбрасывать все это на помойку.

Вместо этого меня представили их другу.

Отказ от ответственности: Все нижеследующее является полностью гипотетическим и вымышленным, поэтому фотографии явно созданы компьютером; и, следовательно, также должны быть вымышленными.

Итак, этот гипотетический друг сконструировал «сырницу», гипотетически используя свой огромный металлообрабатывающий станок, чтобы гипотетически модифицировать цилиндрический объект, который ранее содержал легковоспламеняющийся газообразный материал, и который абсолютно не разрешается модифицировать! Обратите внимание, что я не рекомендую вам делать это самостоятельно и не несу никакой ответственности, если вы это сделаете. Как я объяснил выше, все это чисто гипотетически. Я просверлил множество отверстий в основании, чтобы выпустить сок, а позже покрасил этот гипотетический предмет слоем краски:

Верхняя часть оригинального предмета была срезана, обрезана и усилена путем приваривания к середине квадратных трубок. Эта модифицированная верхняя часть вышеупомянутого гипотетического сыродержателя переворачивается в процессе прессования и довольно плотно прилегает к стенкам стального цилиндра.