Пресс ручной самодельный: Гидравлический пресс своими руками из домкрата (17 фото)

Содержание

Самодельный ручной пресс — изготовление своими руками для мастерской

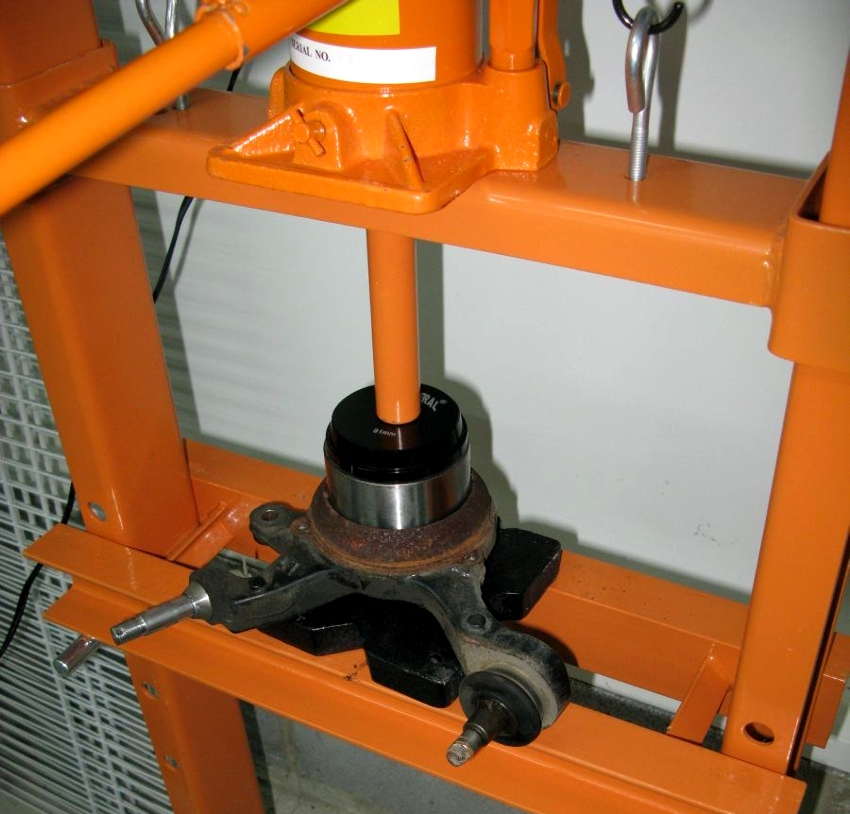

Мастерская по ремонту, качественно выполняющая свою работу, должна быть укомплектована прессом, который позволит точно и без утрат выполнять разборку и сборку узлов, требующих «горячую посадку» и весомые усилия для замены деталей. Оценив предложения рынка, простоту конструкции и свои возможности, было принято решение изготовить пресс самостоятельно, руководствуясь принципом: «Хочешь сделать действительно хорошо — сделай САМ!»

У нас был план и мы его придерживались

Гидравлический домкрат — движущая сила пресса

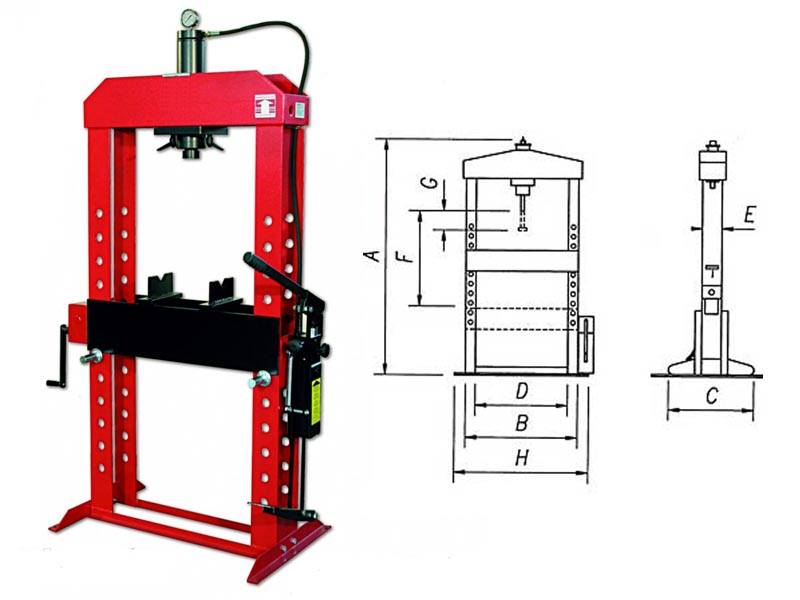

Конструкция фабричного исполнения, предполагает цилиндр в верхней поперечине и статично-установленную рабочей поверхность — основание. ИМХО: Такова конструкция, на наш взгляд, утяжеляет оборудование и требует больше подвижных деталей, соответственно сложней в исполнении и менее точный станок в эксплуатации.

Гидроцилиндр был реализован на базе грузового домкрата, рассчитанного на рабочее давление в 10 тонн. Данных характеристик достаточно с огромным избытком, для нужд мастерской, но «много — не мало», также есть и другие аргументы в пользу этого решения:

Данных характеристик достаточно с огромным избытком, для нужд мастерской, но «много — не мало», также есть и другие аргументы в пользу этого решения:

- Данный домкрат был в наличие, соответсвенно бюджет был сьэкономлен

- Такие домкраты, обеспечивают малый ход, плавно выполняя прессование

Для дальнейшего удобства в работе и повышения универсальности применения, движущая площадка домкрата была увеличена в диаметре. Максимально идеально подошел стальной блин с гантели. Сталь прочная и относительно точная деталь, была установлена на домкрат через шпильку Ø 16 мм, вкрученную в штатное место штока домкрата. Такое решение, сохранило возможность на выкручивание удлинителя штока, совсем не лишняя функция.

По торцам рабочей площадки, были засверлены отверстия и нарезана резьба под болты М6, который служат осью крепления для пружин. Реализация возвратного механизма для домкрата — 10 из 10! Функция экономит массу времени при работе, проста в реализации и повышает общий комфорт эксплуатации пресса. Пружины должны иметь весомый диапазон на разжатие и обладать немалым усилием. В нашем случае, подбирались опытным путем, из собственных закромов.

Пружины должны иметь весомый диапазон на разжатие и обладать немалым усилием. В нашем случае, подбирались опытным путем, из собственных закромов.

Цент площадки, засверлен под использование шариков (Ø от 4 мм). Каждый заводской вал, с торцов имеет конусное отверстия (центры для токарной обработки). Благодаря чему, деформация детали минимизируется, практически исключается перекоса или смещения.

Домкрат зафиксирован на швейлере болтами М12 через скобы у изготовленным и приваренным ранее квадратам.

Прессовка через шар — оптимальный прийом и наверное самая правильная технология работы с деталями.

Упорная поперечина

Для упорной поперечины, была использована конструкция на базе уголка, полкой 25х25 мм. Уголок был выварен, образовывая кондуктор вокруг стоек, огибая все четыре грани трубы 60х40 мм (с допуском порядка 1,0 мм для беззатруднительного, но без лишних люфтов передвижения). Для упорной поверхности, была вварена труба 60х40 мм (между уголками) и круг из листового металла (диаметр 170 мм, толщина 4 мм). Поперечина имеет 5 положений для фиксации по высоте (шаг 50 мм), фиксируется через сквозные отверстия (уголков и трубы) пальцем (рабочая / габаритная L 110 / 150 мм, диаметр 10 / 15 мм, выточенных на токарном станке, но можно использовать практически любой метиз подходящей длины, диаметром от 12 мм).

Поперечина имеет 5 положений для фиксации по высоте (шаг 50 мм), фиксируется через сквозные отверстия (уголков и трубы) пальцем (рабочая / габаритная L 110 / 150 мм, диаметр 10 / 15 мм, выточенных на токарном станке, но можно использовать практически любой метиз подходящей длины, диаметром от 12 мм).

Первые работы на прессе, показали удобство и универсальность, но поперечина требовала доработки на усиление. При высоких нагрузках, поперечина выгибалась, заготовку немного перекашивало. Для усиления жесткости поперечины, были использованные кованные пластины (бывшие затворные части ставней, толщиной 10 мм) которые обеспечили максимальную жесткость, сваренные дополнительными ребрами уголка. Настолько удачное решение, что на радостях удачной находки, приварили, без предварительной подготовки, а зря….

Отверстия засверлить не удалось, даже самым серьезным сверлом (сталь HSS-E). Выход был найден, путем установки шайб, заподлицо плоскости уголка и пластины. Также, упорная плоскость, была усиленна кругом из нержавеющей стали, установленный через винты с подтаем к поперечине, т.е. деталь съемная. Центр был также засверлен под шар и совмещен с центом площадки толкающего цилиндра.

Также, упорная плоскость, была усиленна кругом из нержавеющей стали, установленный через винты с подтаем к поперечине, т.е. деталь съемная. Центр был также засверлен под шар и совмещен с центом площадки толкающего цилиндра.

Стойки с регуляцией по высоте

Стойки изготовили из квадратной трубы 60х40 мм (такова была в наличии). Вварены в основание (швейлер), путем врезки по высоте, а также усиленные «косынками» из фрагментов кронштейнов также найденных в закромах. Для смены положения поперечины, были засверлены отверстия через кондуктор. Даже самая тщательная разметка с предварительным накернением, сверление в тисках и твердые руки, в итоге дали смещение отверстий (перед — зад) на 2-3 мм! Рекомендуем такие работы выполнять на сверлильном станке, а не ручной дрелью. Если этот узел окажется слабым, и отверстия катаной трубы будут развальцовываться и усиливаться втулками изготовленными из круглой трубы, внутреннем диаметром 12 мм и соответственно переточены пальцы по диаметр 11,5 мм.

Удобную рабочую высоту и доступ был получен путем использования стойки от телевизора, которая позволяет вращение вокруг оси.

Итоги

Фраза Андрея Миронова, для нас что-то вроде слогана по-жизни: «Старайтесь делась идеально, плохо оно само получается». Финальным этапом, пресс был окрашен нитрокраской в черный цвет. Резюмируя пост, мастерская обзавелась высококачественным прессом, потратив минимальный бюджет и два рабочих дня.

устройство и особенности функционирования, разновидности, сфера использования

Механический пресс это такой прибор, который создан для осуществления преобразования движения через специальную кинематическую сеть с жёсткими по типу звеньями. Ни одно производство в сфере металлургии не может обойтись без определённой конструкции. Настольные образцы применяются в небольших целях, в домашних мастерских. На них происходит штамповка, выпрямление, прогиб отдельных деталей и конструкций, а также в этом месте происходит дополнительная обработка.

- Сфера использования прибора

- Устройство и особенности функционирования

- Характеристики прибора

- Разновидности ручных прессов

- Критерии выбора пресса

- Принцип работы гидравлического пресса

Сфера использования прибора

Настольный пресс может функционировать на автоматической или же ручной тяге. Популярность такого прибора объясняется и его особо небольшими размерами. Что очень важно при высокой цене аренды в производственных целях. Это оборудование можно назвать по-настоящему прочным, так как оно создано из закалённой стали. Такое оборудование может работать около 10 лет без замены комплектующих механизмов, а также без совершения дополнительного ремонта. Для его работы не требуются расходные материалы, а обслуживание такого станка можно доверить даже самому неквалифицированному и невнимательному сотруднику на предприятии.

При помощи ручного пресса можно обработать такие материалы:

- Картон.

- Кожу.

- Поролон.

- Пластмассы и полимеры.

- Различные по типу материалы.

- Резину.

Механические прессы активно применяются во всех областях производственной деятельности для прессования пластиковой тары, бумаги, различных отходов из цветного металла, алюминия, металлической стружки, а также остальных отходов после производства. Такой пресс принято использовать в типографии, ресторане и гостинице. Пресс будет значительно снижать расходы, которые идут на утилизацию отходов.

Устройство и особенности функционирования

Все процессы можно разделить по форме штока на такие, как:

- Винтовые.

- Реечные.

Конструкция настольного оборудования, которая работает при помощи ручной тяги происходит довольно просто:

- Шток реечного типа.

- Станина колоннообразная, которая совмещена вместе с подставкой для размещения заготовки или же поворотного стола.

- Специализированный вал.

- Зубчатая передача, которая запускается при помощи винта либо рычага.

Принцип функционирования такого механизма заключается в том, что при помощи ручной тяги происходит запуск общего вращательного движения эксцентрика. При этом он крепится на поршень, который качественно продавливает сырьё через специальную матрицу. При всём этом сила контрдавления должна регулироваться самой формой матрицы, которую можно легко заменить на новую. Существует большое количество матриц для различных разновидностей сырья. В дополнение к такому станку идут специальные штампы для производства плоских компонентов из листового металла.

Во время создании конструкции можно применять различные схемы матриц:

- Крутящиеся.

- Шестигранные сменные.

- Точечные сменные.

Характеристики прибора

Главная характеристика, которая будет главным образом определять применение пресса: максимальное усиление в области штока. При этом показатель способен варьироваться в пределах 450−5 тыс. килограмм. Для создания авторемонтной мастерской вполне хватит давления в 2 тонны, для использования в приусадебном участке — 500 килограмм.

При этом показатель способен варьироваться в пределах 450−5 тыс. килограмм. Для создания авторемонтной мастерской вполне хватит давления в 2 тонны, для использования в приусадебном участке — 500 килограмм.

Кроме всего этого важным считается сам размер рабочей площади и вылет самого штока — именно от них и будет составляться зависимость габаритов изготовляемых деталей. Чем мощнее будет станок, тем больше он будет весить и сложнее его будет поднимать. Так, с процессом увеличения усилия на одну тонну, вес устройства начинает умножаться на два. Чем выше показатель мощности, тем больше сам механизм и с большим количеством компонентов он и может функционировать.

- Усилие (варьируется от 500 до 5 тыс. килограмм).

- Общая площадь в сечении штока (чем больше площадь, тем крупнее можно сделать само изделие).

- Высота общей заготовки (от 10 и до 25 сантиметров и зависит от диапазона вылета штока).

Настольный тип изделия считается более устойчивым, прочным и надёжным, а также с таким оборудованием будет намного проще работать. Изменять детали в нём довольно просто, детали в это время будут выходить довольно точными. Точность в выполнении работы будет обеспечена общей жёсткостью конструкции, а также монолитным корпусом.

Изменять детали в нём довольно просто, детали в это время будут выходить довольно точными. Точность в выполнении работы будет обеспечена общей жёсткостью конструкции, а также монолитным корпусом.

Разновидности ручных прессов

Для применения пресса в разных отраслях создаются следующие разновидности прессов ручного типа:

- Гидравлический. Требуемое усилие происходит при помощи штока гидроцилиндра. В самом гидроцилиндре есть определённая рабочая жидкость, которая начинает активно сжиматься под давлением для создания соединений, сжатия, деформации формы у предметов. Считается более мощным и качественным, чем ручной механизм: способен создавать усилие в десятки тонн при самом небольшом усилии со стороны сотрудника.

Главный компонент конструкции — пара гидроцилиндров в различных габаритах, которые при этом заполняются техническим маслом. Между собой они функционируют при помощи рабочей жидкости. Принцип работы такого устройство будет очень сходных с механическим, только в этом случае на месте рычага применяется специальное техническое масло. Мощность оборудования будет прямо пропорциональна отношению диаметров цилиндра, а также поршня.

Мощность оборудования будет прямо пропорциональна отношению диаметров цилиндра, а также поршня.

- Дыропробивной. Специальная разновидность пресса для осуществления штамповки отверстий в листах из различных типов материалов, в том числе сюда входит металл не больше 4 мм. Общий диаметр в пробиваемых поверхностях будет варьироваться от 10 до 40 мм.

- Ручной механический пресс. Применяют его главным образом для осуществления опрессования кабеля и трубчатых гильз. Опрессовывание — это наиболее надёжный метод осуществления соединения электрокабеллей, повышает общий показатель проводимости тока, что уменьшает сопротивление и не даёт развиться перегреву в кабеле, снижает возможность развития аварий в процессе производства, а также обгорания отдельных соединений. Эффективнее всего совершать опрессовывание с помощью механического ручного пресса.

Этот механизм представлен в виде рычага, укомплектованного при этом храповиками либо трещотками, они не дают развитию обратного хода и создают довольно прочное усилие для того, чтобы произошло качественное сцепление в проводах. Конструкция позволяет легко изменять общую длину рычагов. Давление, которое происходит в оборудование, можно сравнить с тем, что обеспечивает гидравлический аналог, но второй при этом имеет значительно высокую стоимость. Для осуществления качественного сжатия в проводах стоит нажать на рукоятку несколько раз, а после менять насадки в комплекте.

Конструкция позволяет легко изменять общую длину рычагов. Давление, которое происходит в оборудование, можно сравнить с тем, что обеспечивает гидравлический аналог, но второй при этом имеет значительно высокую стоимость. Для осуществления качественного сжатия в проводах стоит нажать на рукоятку несколько раз, а после менять насадки в комплекте.

Механический пресс совершает работу с электропроводами совершенно любых сечений вплоть до отметки в 240 кв. мм. Во время выбора оборудования стоит уточнить диапазон его работы. Чем большего размера устройство, тем более толстый кабель оно способно обжать.

- Пресс-клещи. Используются для надевания наконечников и гильз на специальные кабели и электропровода. При этом такое устройство создаёт особый вдавливающего типа профиль. Способен совершать работу с максимальным сечением кабеля около 35 кв. мм. Общий вес инструмента в это время будет равняться трём килограммам.

- Таблеточный пресс. Это специальное устройство, которое создано для создания таблеток в лабораторных условиях.

Есть большое число модификаций таблеточных устройств, включая сюда и настольные, которые совершают свою работу от ручной тяги. Общая производительность в таком приборе варьируется от 200 до 1 тыс. таблеток в час.

Есть большое число модификаций таблеточных устройств, включая сюда и настольные, которые совершают свою работу от ручной тяги. Общая производительность в таком приборе варьируется от 200 до 1 тыс. таблеток в час.

Диаметр у таблеток создаётся определённой формой в пределе от 0, 4 до 1 сантиметра, толщина не больше полусантиметра. Максимальное усиление будет доходить до 700 килограмм. Лабораторные таблеточные устройства могут быть гидравлического типа, а также совершают работу от электродвигателя. Такие устройства будут более мощными, производительность в час будет равняться около 6 тысяч таблеток.

Критерии выбора пресса

- Показатель мощности. Сила зажима в ручном типе механизме будет напрямую зависеть от усилий со стороны человека. Гидравлическое устройство считается более сложным и мощным, поэтому не требует от человека приложения каких-либо повышенных усилий, гидравлический пресс считается более мощным и сложным в строении, не требует приложения слишком больших усилий, эффект в это время достигается за счёт особой конструкции.

- Показатель размера. Размер в устройстве считается довольно важным показателем, особенно будет важным для небольших точек производства. Вместе с этим, чем меньше будет устройство, тем с меньшими деталями оно сможет совершать работу. Маленькое настольное устройство сможет покрыть потребности в работе мастерских либо в домашнем хозяйстве. Если же вы собираетесь совершать работу с большими деталями, то стоит выбирать более габаритный агрегат. Такие в большинстве случаев совершают свою работу на гидравлике.

- Цели использования. Прессы в основном применяются лишь на производстве либо во время монтажа. Есть специальные модели для осуществления производства пищевой продукции, к примеру, сока. Такие препараты в большинстве случаев используются при домашнем производстве.

Принцип работы гидравлического пресса

Это устройство, которое помогает оператору, прикладывая совсем небольшой показатель усилий на прибор, получать от него усилие в количестве нескольких десятков тонн на самом выходе.

Гидравлический пресс по своей конструкции включает в себя два гидравлических цилиндра различные по своему диаметру, которые совершают сообщённые действия друг с другом. Цилиндры при этом заполняются особой гидравлической жидкостью, которая не оказывает никакого активного воздействия на материал цилиндров, чаще всего гидравлическим маслом.

Принцип работы гидравлического и ручного пресса основан на законе, открытым философом и учёным Паскалем, по которому можно выявить, что давление (сила, действующая на одну единицу площади) в любой области жидкости (либо газа), находящегося в полном покое, является полностью одинаковой по всем направлениям и передаётся абсолютно одинаково ко всему общему объёму.

По своей работе пресс можно сравнить с механическим рычагом, в котором само усилие идёт через плечо рычага, только в этом случае в качестве передающего усилия рычага средство считается жидкость, а общее отношение прилагаемого усилия и усилия на конце рычага будет зависеть от величины соотношения площадей у рабочих поверхностей в гидравлических цилиндрах.

По сравнению с остальными разновидностями прессов, гидравлические и ручные обладают своими неоспоримыми достоинствами, которые предопределяют их широкое использование в области производства, ремонт и обслуживание общих станков, механизмов, а также более тяжёлой технике:

- Простота в конструкции.

- Отсутствие необходимости использовать в изготовлении предохранительных устройств от перегрузки, ведь рабочие усилия могут значительно превышать установленные показатели.

- Рабочие усилия не будет зависеть от положения подвижного рабочего стола.

- Процесс плавного регулирования рабочего усилия.

- В конструкции предусмотрена возможность изменять высоту, а также длину рабочего хода.

- Имеется возможность подавать постоянное усилие сколько вам будет угодно по времени.

Главным недостатком в гидравлическом прессе станет невысокая скорость хода рабочей поверхности штока. Если же начать увеличивать его скорость либо перемещать рабочий шток, то такое может привести к развитию гидравлического удара в шланге или же в трубопроводе пресса в тот момент, когда произойдёт контакт рабочей поверхности и глади детали. В конечном счёте может быть развит люфт во всей конструкции, могут выйти из нормальной работы уплотнители, шланги и остальные детали в конструкции.

В конечном счёте может быть развит люфт во всей конструкции, могут выйти из нормальной работы уплотнители, шланги и остальные детали в конструкции.

Ручной пресс-машина — Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.

(

791 релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Учить больше.

Учить больше.

)

Самодельный легкий пресс для беседок — Arduino++

Прессы для валов — это специализированное оборудование, которое встречается гораздо реже, чем несколько десятилетий назад. Есть еще несколько полезных задач для оправочных прессов, но, как домашнему мастеру, трудно оправдать стоимость такого редко используемого инструмента.

Есть еще несколько полезных задач для оправочных прессов, но, как домашнему мастеру, трудно оправдать стоимость такого редко используемого инструмента.

Профессиональные оправочные прессы могут создавать тонны давления, но легкий пресс по-прежнему полезен для ремесленников, которые используют пуансоны, вставки и заклепки. Легкий пресс можно изготовить в домашней мастерской.

Что такое оправочный пресс?

Опорный пресс представляет собой небольшой пресс с ручным управлением, который можно установить на верстаке, стене или тумбе. Основание обычно изготавливается из литого металла. Обычно он используется для выполнения небольших работ по запрессовке, но пуансоны или другие инструменты также могут быть прикреплены к пресс-штанги.

Поршень обеспечивает усилие и обычно имеет квадратную или круглую форму. Ползун обычно приводится в действие механической или гидравлической установкой, чтобы улучшить механическое преимущество. Опорные прессы оцениваются по силе, прикладываемой приводным рычагом. Типичные оценки прессы измеряются в тоннах.

Типичные оценки прессы измеряются в тоннах.

Оправочный пресс состоит из трех основных частей:

- Основание. Обеспечивает устойчивость инструмента и противодействует усилию прессования.

- Пост . Пространство между основанием и механизмом пресса перекрыто вертикальной стойкой, соединяющей две части. Эта стойка должна быть достаточно прочной, чтобы выдерживать логистические и поворотные усилия при использовании пресса без значительного перемещения.

- Механизм пресса. Это создает вертикальную силу (перпендикулярную основанию и на той же вертикальной оси, что и стойка) для «давления». Для ручного пресса требуется какое-то механическое или гидравлическое усиление силы.

My DIY Design

Дизайн был создан в виде модели в Fusion360 (ниже) и основан на стандартном «шаблоне» из коммерческих моделей, изображенных выше.

Чертежи с полными размерами для этой конструкции доступны здесь.

Оправочный пресс предназначен для изготовления листов фанеры толщиной 12 мм. Это делается по ряду причин:

- Фанера – это прочный материал без волокон – это означает, что не будет сколов из-за направления волокон.

- Конструкцию легко масштабировать, добавляя дополнительные слои фанеры, чтобы при необходимости сделать секции толще (например, если используется более прочный механизм прессования).

- У меня в мастерской много обрезков фанеры, поэтому материал для меня «бесплатный».

Прижимной механизм представляет собой зажимной зажим и выполнен в виде «конверта» в конструкции. Зажимы Jig имеют большое механическое преимущество, заложенное в их механизме, и обеспечивают большое усилие в заключительной части их движения. Они обычно используются для удержания заготовок на месте во время обработки компонента.

Зажимы этих типов можно легко найти в Интернете, они бывают разных размеров и типов. Это модель JY-302F с ручкой открывания на 180°, грузоподъемностью 136 кг (300 фунтов) и ходом плунжера 32 мм.

В зажимной зажим удобно помещается болт (показан выше), а головку болта можно использовать в качестве прижимной пластины. У меня был использованный сверлильный патрон в ящике для «восстановленного лома», и я прикрепил его к концу резьбового стержня, чтобы предоставить мне гибкий инструмент.

Я также разработал простой съемный рабочий стол, который устанавливается на основание и обеспечивает некоторую дополнительную стабилизацию и большую рабочую поверхность.

Изготовление оправочного пресса

Изготовление деталей несложно. Все детали, кроме изогнутой стойки, можно распилить на настольной пиле.

Я сделал основание немного длиннее, а затем обрезал весь блок по длине, чтобы получить аккуратную отделку на концах.

Стойка была вклеена в основание и просверлены отверстия для дюбелей во всей сборке.

Ключ стола укорочен по сравнению с отверстием в основании, чтобы его было легче вставлять/извлекать. Это не критично, так как он сидит на своих ножках и верхней части основания — ключ просто останавливает его движение.