Применение никелевого покрытия: Никелирование — процесс, преимущества, свойства. Зачем никелировать изделие, плюсы и минусы.

Содержание

Гальваническое никелирование на ООО «АТ-Пром»

Никелирование — самый популярный гальванотехнический процесс. Привлекательный вид, высокая коррозионная стойкость и механические свойства говорят в пользу более широкого применения никеля с декоративно-защитными и функциональными целями.

Никель, нанесенный непосредственно на сталь, носит характер катодного покрытия и, следовательно, защищает только механическим путем. Несплошность покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом. В результате этого возникает коррозия под покрытием, которая разрушает стальную подложку и приводит к отслаиванию никелевого покрытия. С целью предупреждения этого явления сталь необходимо покрывать плотным без пористости толстым слоем никеля.

Никелевые покрытия являются основой многослойных декоративно-защитных систем Ni—Сг и Сu-Ni—Сг. Применение ванн с блескообразователями значительно упрощает технологию нанесения многослойных покрытий.

Из-за высоких механических свойств никель применяют для восстановления изношенных деталей машин, гальванопластического изготовления инжекционных форм, и конструкционных элементов, которые трудно или даже невозможно изготовить обычными механическими методами. В химической промышленности толстым слоем никеля покрывают детали, подверженные воздействию крепких щелочей.

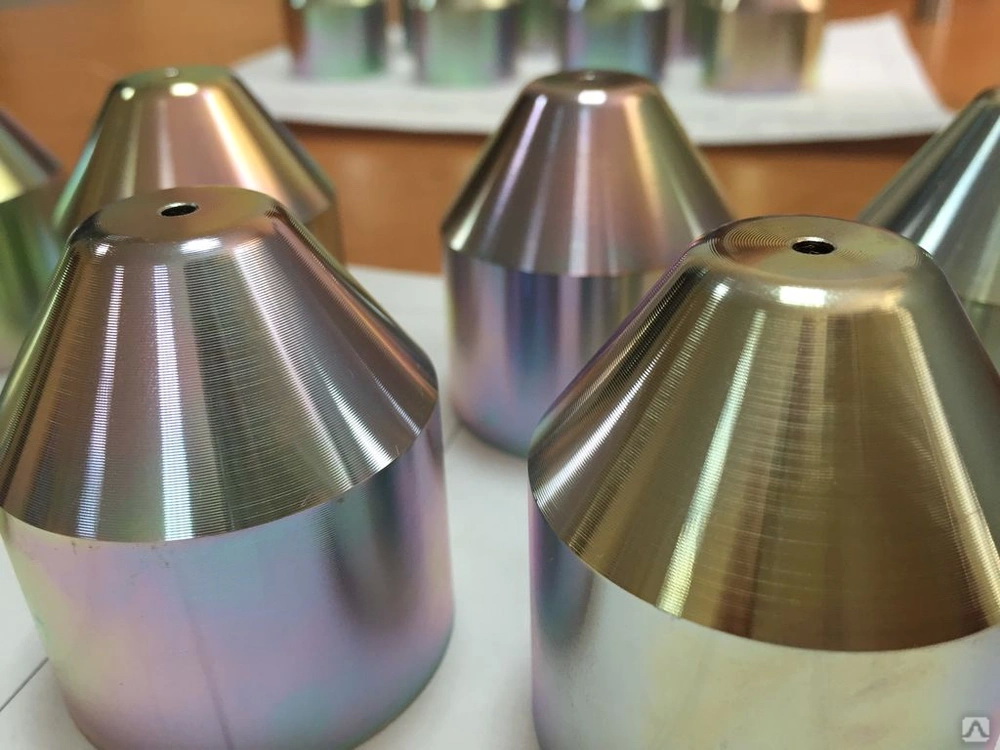

Никелирование (nickel plating — eng.) — процесс обработки материала, путём покрытия её слоем никеля от 1 до 50 микрон. Применяется для изделий из металлов, таких как сталь, медь, алюминий, цинка, меди, титана, вольфрама, марганца, молибдена. Также применяется для обработки керамики, стекла, полимеров и так далее.

Никелирование применяется для придания соответствующего внешнего вида и для защиты от коррозии, внешнего воздействия. Никелированная деталь может иметь как матовую, так и глянцевую поверхность. Чаще всего применяется глянцевая и что удобно, если предварительно провести омеднение, то не потребуется дальнейшая полировка. Также, для придания большего блеска, применяются дополнительные блескообразующие добавки.

Также, для придания большего блеска, применяются дополнительные блескообразующие добавки.

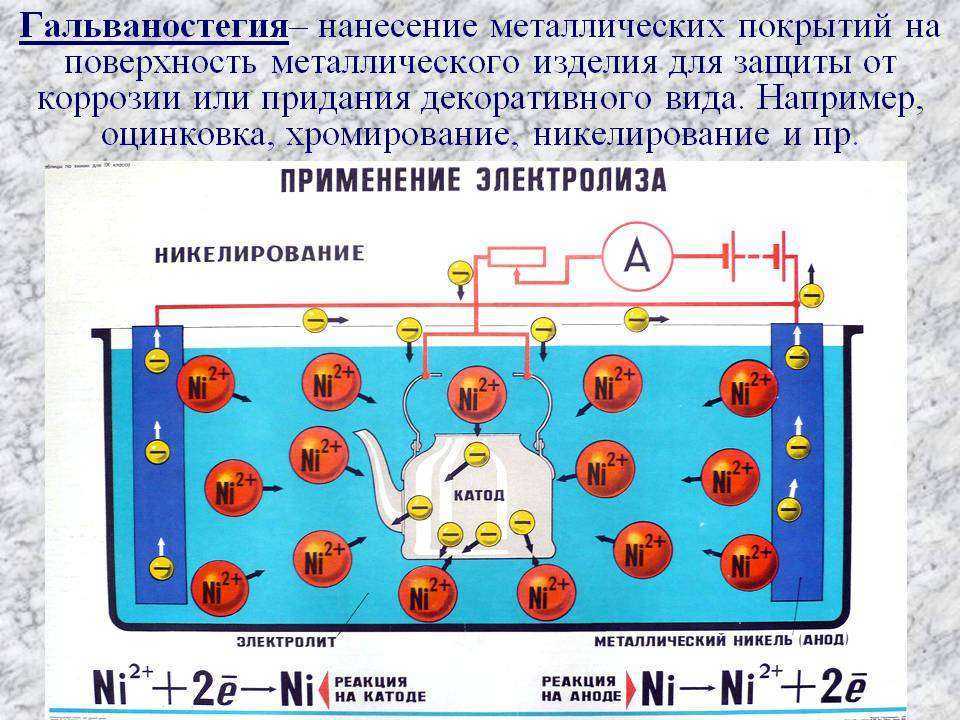

Для нанесения никелевого покрытия, применяется гальванический метод и химический.

Для металлов в 90% случаев применяют гальванический метод с применением сернокислых электролитов. Процесс это довольно сложный, требующий повышенного внимания и немалых затрат как энергетических, так и материальных. Проводится обезжиривание, сушка и промывка детали. Изделия подключаются к катоду и опускаются в ванну с электролитом и никелевыми пластинами, посаженными на анод. Далее, частицы никеля «прилипают» к изделию через электролит.

Плюсы от никелирования:

- высокая антикоррозийная стойкость против воды, многих минеральных и органических кислот, а также щелочи;

- никелевое покрытие хорошо полируется;

- возможность сварки никелированной детали;

- хорошая электропроводность;

- высокие декоративные свойства, покрытие может быть сатинированным, матовым или блестящим;

- высокий уровень твёрдости никелевого покрытия;

- высокая твёрдость и износостойкость.

Покрытие никелем, обеспечивает более долгий срок службы изделия и сохранение декоративных свойств.

Покрытие никелем, обеспечивает более долгий срок службы изделия и сохранение декоративных свойств.

Из недостатков никелирования можно отметить:

- высокая восприимчивость к соединениям серы и аммиаку;

- при сильных ударах, покрытие может треснуть;

- при некачественном нанесении, покрытие может со временем отслаиваться и даже смываться под воздействием жидкостей.

Композиционные химические никелевые покрытия для применения в ветроэнергетике

Способность композиционных химических никелевых покрытий взаимодействовать с разнообразными частицами делает их крайне полезными для применения в ветроэнергетике.

Покрытия могут быть полезны, а во многих случаях они необходимы для правильной работы, защиты, продолжительной эксплуатации и обеспечения многих других свойств изделия.

Поэтому крайне важно правильно выбрать подходящее покрытие для конкретного применения. Выбор подходящего покрытия для компонентов, используемых в ветроэнергетике, особенно сложен, поскольку эти детали выпускаются в огромном диапазоне форм, размеров и металлов, и могут использоваться в разнообразных климатических и эксплуатационных условиях.

Одна категория покрытий, используемых в ветроэнергетике, – это композиционные химические никелевые (CEN) покрытия. Химическое никелирование – это сложный химический процесс, обеспечивающий множество характеристик, хорошо подходящих для применения в ветроэнергетике, включая твердость, коррозионную стойкость и пригодность для деталей даже самой сложной геометрии. Составы формируются с добавлением сверхтонких частиц в процессе химического никелирования. Эти частицы могут обеспечивать твердость, износостойкость, низкий коэффициент трения, теплопередачу, высокий коэффициент трения и/или даже идентификацию и проверку подлинности.

В данной статье рассматриваются все разновидности композиционных химических никелевых покрытий, в которых используются механизмы взаимодействия между химическим никелированием и частицами для улучшения существующих характеристик и даже придания совершенно новых свойств.

Это делает CEN-покрытия особенно эффективными при применении в ветроэнергетике, поскольку они:

- соответствуют все более жестким условиям эксплуатации, требующим меньший износ, меньшее трение и теплопередачу;

- облегчают использование новых материалов для подложек, таких как титан, алюминий, недорогие стальные сплавы, керамика и пластмасса;

- позволяют повысить производительность оборудования, увеличивая скорость и снижая износ, время простоя и необходимость в техническом обслуживании;

- позволяют заменить проблемные с точки зрения экологии покрытия, например, электроосажденный хром.

Как показано на рисунке 1, CEN-покрытия сохраняют свои свойства и характеристики, даже если некоторые участки покрытия изношены или повреждены в процессе эксплуатации. Это обусловлено равномерным распределением частиц по всему слою. Частицы размером от нескольких нанометров до 50 микрон могут включаться в покрытия толщиной от нескольких микрон до многих мил (0,001 дюйм). Частицы могут содержать примерно 10-40об.% покрытия в зависимости от размера частиц и нанесения.

Рисунок 1. Микрофотоснимок поперечного сечения CEN-покрытия с увеличением 1000X, показывающий равномерное распределение мелких частиц алмазов при химическом никелировании.

ИЗНОСОСТОЙКОСТЬ, ТЕПЛОПЕРЕДАЧА И НИЗКОЕ ТРЕНИЕ

На сегодняшний день покрытия с повышенной износостойкостью получили самое широкое распространение среди CEN-покрытий в ветроэнергетике. Можно использовать такие частицы твердых материалов, как алмаз, карбид кремния, оксид алюминия, карбид вольфрама и карбид бора. Однако непревзойденная твердость алмаза делает этот материал самым популярным композитом. Хотя может показаться, что CEN-покрытия с алмазом стоят дорого, фактически они сопоставимы по стоимости с аналогичными покрытиями, но существенно превосходят их по эксплуатационным характеристикам. Эти покрытия также более безопасны для окружающей среды, поскольку они увеличивают срок службы деталей, тем самым обеспечивая сокращение отходов и экономию энергии.

Однако непревзойденная твердость алмаза делает этот материал самым популярным композитом. Хотя может показаться, что CEN-покрытия с алмазом стоят дорого, фактически они сопоставимы по стоимости с аналогичными покрытиями, но существенно превосходят их по эксплуатационным характеристикам. Эти покрытия также более безопасны для окружающей среды, поскольку они увеличивают срок службы деталей, тем самым обеспечивая сокращение отходов и экономию энергии.

Испытание на износ с помощью прибора Табера чаще всего используется для оценки износостойкости различных материалов и покрытий. Оно позволяет оценить стойкость поверхностей к абразивному истиранию путем вращения двух несмазанных абразивных кругов по вращающемуся образцу. Испытание позволяет измерить объем износа или оценить износ по потере массы.

Более практичными и актуальными, чем результаты стандартизированных испытаний, разумеется, являются фактические эксплуатационные преимущества, полученные на практике. С этой точки зрения, CEN-покрытия могут существенно увеличить срок службы износостойких компонентов и, таким образом, снизить необходимость в техническом обслуживании и периодичность замены деталей. Для подшипников, роторов, зубчатых передач, корпусов и других компонентов ветроэнергетических систем, установленных в труднодоступных местах и эксплуатируемых при разнообразных окружающих условиях (как на берегу, так и в море), продление срока службы имеет крайне важное значение.

Для подшипников, роторов, зубчатых передач, корпусов и других компонентов ветроэнергетических систем, установленных в труднодоступных местах и эксплуатируемых при разнообразных окружающих условиях (как на берегу, так и в море), продление срока службы имеет крайне важное значение.

Алмаз – это не только самый твердый из известных материал, но и самый лучший проводник тепла. К счастью для ветроэнергетических систем (где требуется отводить тепло от компонентов), использование алмаза в CEN-покрытии может обеспечить и это преимущество. Характерными примерами являются электрические компоненты, радиаторы и любые компоненты, работающие в более разреженной атмосфере, где затруднительна теплопередача. При сравнительном испытании алюминия с химическим никелем, CEN-покрытия с алмазом и CEN-покрытия с частицами карбида CEN-покрытие с алмазом продемонстрировало теплопередачу на 20% больше, чем алюминий.

При химическом никелировании могут быть введены определенные частицы для получения покрытия со всеми свойствами химического никеля, а также с низким коэффициентом трения. Хотя композиционные покрытия также обеспечивают высокую износостойкость, они рассматриваются в отдельной категории благодаря уникальным характеристикам — сухая смазка, улучшенные антиадгезионные свойства и способность отталкивать загрязнения, например, воду и масло.

Хотя композиционные покрытия также обеспечивают высокую износостойкость, они рассматриваются в отдельной категории благодаря уникальным характеристикам — сухая смазка, улучшенные антиадгезионные свойства и способность отталкивать загрязнения, например, воду и масло.

Композиционные покрытия с частицами смазки обычно имеют толщину 6-25 микрон (0,00025-0,001 дюйма), т.е. меньше, чем у типичных износостойких покрытий. Наибольший коммерческий интерес в композиционных смазочных покрытиях сосредоточен на включении субмикронных частиц политетрафторэтилена (ПТФЭ) в химические никелевые покрытия.

Благодаря своим свойствам ПТФЭ широко применяется в разных сферах, от промышленности до сковородок.

Однако, как и в случае с износостойкими частицами, существует множество частиц с низким коэффициентом трения, которые обеспечивают самосмазывающие свойства при соосаждении в процессе химического никелирования.

Другие материалы, помимо ПТФЭ, становятся все более популярными в сфере нанесения покрытий, особенно с применением керамики.

ПТФЭ – это органическое вещество, разлагается при температуре выше 250°C. Многие керамические смазочные материалы, напротив, более твердые и выдерживают более высокие температуры, чем ПТФЭ. Поскольку ПТФЭ – очень мягкий материал, его включение в процесс химического никелирования делает композиционное покрытие сравнительно более мягким, особенно при увеличении процентного содержания ПТФЭ. Устойчивость к воздействию повышенных температур позволяет проводить термическую обработку при более высокой температуре, что обеспечивает более высокую твердость матрицы никелевого покрытия.

Эти факторы делают композиционные керамические смазывающие покрытия более твердыми и износостойкими, чем химические никелевые покрытия с ПТФЭ.

В таблице 1 приведены значения коэффициента трения для различных покрытий при разных условиях нагрузки.

Нитрид бора является одним из таких неорганических материалов со смазочными свойствами. Он может выдерживать температуру до 3000°C в зависимости от окружающих условий; и, как показано в таблице 1, композиционное химическое никелевое покрытие с нитридом бора обладает более низким коэффициентом трения, чем композиционное химическое никелевое покрытие с ПТФЭ в условиях более высоких нагрузок. Для компонентов ветроэнергетических систем с более жесткими требованиями возможность наносить более толстые и твердые CEN-покрытия с такими материалами, как нитрид бора, способствует улучшению эксплуатационных характеристик и повышению надежности.

Для компонентов ветроэнергетических систем с более жесткими требованиями возможность наносить более толстые и твердые CEN-покрытия с такими материалами, как нитрид бора, способствует улучшению эксплуатационных характеристик и повышению надежности.

ВЫСОКИЙ КОЭФФИЦИЕНТ ТРЕНИЯ И ИДЕНТИФИКАЦИЯ

В то время как многие подвижные детали в ветроэнергетических системах требуют низкого трения, для других компонентов требуются специально текстурированные поверхности, которые обеспечивают трение или сцепление между сопряженными поверхностями. Одним из примеров является узел со смежными компонентами, один из которых входит в зацепление с другим и заставляет его двигаться или останавливаться. В таких узлах слегка текстурированная поверхность может улучшить взаимодействие деталей.

Особенно эффективным способом получения таких фрикционных свойств является использование тонких прокладок между сопряженными деталями, при этом прокладки покрываются CEN-покрытиями с высоким коэффициентом трения. Этот метод целесообразно применять в ветроэнергетике, поскольку прокладки могут добавляться в узел и обеспечивать максимальное сцепление между двумя поворотными деталями. Они фактически не влияют на вес узла и, повышая сцепление между двумя поворотными деталями, увеличивают крутящий момент и передачу энергии. CEN-покрытия с различными частицами карбидов, оксидов, алмаза и других материалов могут обеспечить такую текстурированную поверхность, как показано на рисунке 2 (видно, что частицы выступают над поверхностью CEN-покрытия).

Этот метод целесообразно применять в ветроэнергетике, поскольку прокладки могут добавляться в узел и обеспечивать максимальное сцепление между двумя поворотными деталями. Они фактически не влияют на вес узла и, повышая сцепление между двумя поворотными деталями, увеличивают крутящий момент и передачу энергии. CEN-покрытия с различными частицами карбидов, оксидов, алмаза и других материалов могут обеспечить такую текстурированную поверхность, как показано на рисунке 2 (видно, что частицы выступают над поверхностью CEN-покрытия).

Рисунок 2. Поверхность композиционного химического никелевого покрытия при увеличении 3000x.

Для таких целей используют частицы размером от 10 до 75 микрон, что значительно больше, чем в гладких покрытиях, которые применяются в основном для обеспечения износостойкости и содержат частицы размером меньше 10 микрон.

Далее приводятся различные синергетические покрытия, позволяющие выполнять идентификацию и проверку подлинности, и обеспечивающие уникальные преимущества в сфере ветроэнергетики.

Фосфоресценция: Один из методов создания покрытий для проверки подлинности предполагает включение в никелевые покрытия частиц со светоизлучающими свойствами. Эти инновационные покрытия при обычном освещении (солнце, лампа накаливания, флюоресцентная лампа и др.) выглядят как стандартные никелевые покрытия, а под ультрафиолетовым светом они излучают яркий свет определенного цвета. Человеку нужно просто посветить на детали переносной УФ-лампой, работающей от аккумуляторов, чтобы увидеть свечение композиционного химического никелевого покрытия и, таким образом, подтвердить подлинность деталей.

Поскольку существует множество материалов, способных флуоресцировать под воздействием ультрафиолетовых лучей, можно производить разнообразные химические никелевые покрытия с разным цветом свечения, которое проявляется при воздействии на покрытие УФ-излучения. Такое покрытие также можно использовать под функциональным покрытием, таким как CEN, для индикации износа, чтобы избежать повреждения самой детали. Используя тонкий слой светоизлучающего покрытия между подложкой и функциональным покрытием, оператор может периодически проверять деталь с помощью переносной УФ-лампы, даже в процессе эксплуатации.

Используя тонкий слой светоизлучающего покрытия между подложкой и функциональным покрытием, оператор может периодически проверять деталь с помощью переносной УФ-лампы, даже в процессе эксплуатации.

Если видно цветное свечение, это говорит об износе функционального покрытия. В таком случае на деталь можно снова нанести покрытие и повторно использовать, пока не произошло повреждение подложки и самой детали.

Рисунок 3. Болт, покрытый CEN-покрытием Illumi-Layer, содержащим светоизлучающие частицы, и сфотографированный при обычном освещении (сверху) и под ультрафиолетовым светом (снизу) для проверки подлинности и идентификации.

Специальные метки: В то время как композиционные фосфоресцентные никелевые покрытия используются во многих областях применения, в других сферах требуется проверка подлинности с использованием более специализированных средств. Это достигается путем использования определенных меток (семейство материалов, разработанных с использованием уникальных веществ, которые можно обнаружить с помощью электронного датчика). Это неразрушающая, мгновенная проверка, которую можно выполнять бесчисленное количество раз. Эти материалы химически инертные, безопасные и достаточно стойкие, чтобы выдерживать практически любые условия, включая ванны химического никелирования и термическую обработку. Достаточно небольшого количества керамических материалов, соосажденных в процессе химического никелирования, чтобы электронный датчик мог обнаруживать их свойства.

Это неразрушающая, мгновенная проверка, которую можно выполнять бесчисленное количество раз. Эти материалы химически инертные, безопасные и достаточно стойкие, чтобы выдерживать практически любые условия, включая ванны химического никелирования и термическую обработку. Достаточно небольшого количества керамических материалов, соосажденных в процессе химического никелирования, чтобы электронный датчик мог обнаруживать их свойства.

Поэтому присутствие небольшого количества материала в покрытии явно незаметно и существенно не влияет на такие характеристики покрытия, как износостойкость, коррозионная стойкость и трение.

Существуют десятки таких материалов, которые можно использовать самостоятельно или совместно, чтобы создать уникальную систему маркировки или отслеживания и встроить ее практически в любой материал или покрытие, от красок и порошковых покрытий до композиционных химических никелевых покрытий. Это открывает множество новых возможностей для систем управления продукцией, производственных процессов, логистики, складского учета, контроля качества, контроля над загрязнением окружающей среды и проверки подлинности — обязательных требований мирового рынка ветроэнергетических систем.

Активация звука: Еще одна технология покрытий для подтверждения подлинности фактически позволяет покрытию активировать небольшой детектор, который производит звуковой сигнал. Эта инновационная технология похожа на технологию использования идентификационных меток, поскольку для срабатывания детектора требуется лишь небольшое количество специального материала, встроенного в покрытие. Такая проверка выдает мгновенный и точный результат.

Детектор имеет небольшой размер и работает от аккумуляторной батареи для экономии электричества и удобства в эксплуатации, что может быть важным для технических специалистов по обслуживанию и других работников в сфере ветроэнергетики.

Подслой: Когда требуется, чтобы уровень коррозионной стойкости был выше уровня, который обеспечивается CEN-покрытием (как часто бывает в ветроэнергетике), обычно перед нанесением композиционного химического никелевого покрытия на деталь наносят подслой. В качестве подслоя обычно используют химическое восстановление никель-фосфорного сплава с высоким содержанием фосфора. В результате получается барьерный слой для коррозии, а внешним функциональным слоем остается CEN.

В результате получается барьерный слой для коррозии, а внешним функциональным слоем остается CEN.

Дополнительное верхнее покрытие: Эта процедура часто используется для композиционных износостойких покрытий. Композиционные покрытия, содержащие частицы (как обсуждалось выше), гладкие на ощупь и могут применяться в большинстве областей. Когда предполагается, что покрытие будет контактировать с определенными чувствительными материалами, выступающие частицы могут быть опасны или потребуется период приработки, чтобы поверхность стала более гладкой. Период приработки – это роскошь, которую в большинстве случаев заказчики не могут себе позволить. Поэтому вместо применения механических средств сглаживания поверхности и эксплуатации покрытой детали в менее эффективном режиме, можно нанести дополнительный верхний слой. Для CEN-покрытий достаточно дополнительного слоя стандартного химического никелевого покрытия толщиной всего около 5 микрон, чтобы покрыть композиционную поверхность и получить новую, более гладкую поверхность.

Как работает никелирование?

Нанесение никелирования — это процесс нанесения покрытия на металл, который включает в себя гальваническое покрытие никелем поверхности другого объекта либо для его защиты (от коррозии или электромагнитных помех), либо для восстановления поверхности после износа, либо для придания новых качеств, таких как декоративная отделка или электропроводность. В этой статье мы рассмотрим, как и почему этот процесс работает.

Никель можно использовать в качестве материала для покрытия практически любой поверхности, от современного инновационного пластика до традиционных металлических поверхностей. При гальванике технические специалисты используют электрический ток для окисления металлических чешуек и солей, которые затем покрывают изделие или деталь. Другим вариантом является автокаталитическая реакция, которая называется «химической реакцией».

Зачем применять никелирование?

Никелирование производится по нескольким причинам, в том числе:

- Упрочнение металлов от ржавчины и других форм коррозии

- Защита легких пластмасс от износа

- Добавление эстетической ценности скучному внешнему виду

- Повышение твердости подстилающей поверхности

- Повышение устойчивости к щелочным средам

- Экранирование RFI/EMI

Никелирование также является отличным вариантом для инженеров аэрокосмической и оборонной промышленности, стремящихся предотвратить атмосферную коррозию. Цинк-никелевое покрытие действует как «жертвенный слой», который поглощает коррозионно-активные материалы до того, как они смогут пройти через самолет или другое оборудование, и потенциально ослабляет его структуру.

Цинк-никелевое покрытие действует как «жертвенный слой», который поглощает коррозионно-активные материалы до того, как они смогут пройти через самолет или другое оборудование, и потенциально ослабляет его структуру.

Применение никелирования в аэрокосмической и оборонной промышленности включает:

- Повышение коррозионной стойкости

- Увеличивает износ самолетов и оборонной техники

- Восстанавливает первоначальные размеры изношенных или отремонтированных деталей

- Обеспечивает смазывающую поверхность с повышенной химической стойкостью

- В сочетании с медью он может обеспечить превосходное экранирование электромагнитных помех (ЭМП)

Покрытия на основе никеля все чаще используются в аэрокосмической промышленности благодаря их отличной адгезии, защите от коррозии, твердости, износостойкости и стойкости к эрозии. Эти свойства делают никель незаменимым покрытием в высокопроизводительной авиации. Его использование не ограничивается простыми компонентами; он распространяется на сложные узлы, такие как детали двигателя с точными допусками, которые должны быть защищены от опасностей окружающей среды при максимальной прочности и эффективности.

Нанесение никелирования

Никелирование представляет собой нанесение никелевого покрытия на поверхность посредством электролитического осаждения.

- Для подготовки к гальваническому покрытию с поверхности необходимо удалить грязь и ржавчину.

- Маскировка делается для того, чтобы любые исключенные области не были обнажены во время процесса гальванического покрытия

- может смягчить металл и улучшить его формуемость, упрочняя детали и повышая их прочность.

- Травление используется для удаления загрязнений, таких как ржавчина, с поверхности детали, подлежащей покрытию, обычно с использованием кислого раствора, называемого «протравным раствором»

- Травление – это нанесение сильных кислот на поверхность для создания узора или рисунка на материале перед нанесением покрытия

Термообработка

Никелевые ванны для гальванического покрытия могут производить как блестящий, так и полублестящий никель. Блестящий никель обычно используется в декоративных или декоративных целях и для защиты от коррозии. В то же время полусветлые отложения обычно используются в технических приложениях, требующих более высоких уровней проводимости и коррозионной стойкости.

В то же время полусветлые отложения обычно используются в технических приложениях, требующих более высоких уровней проводимости и коррозионной стойкости.

Применение химического никелирования

Химическое никелирование представляет собой процесс, в котором не используется приложение электрического тока, а используется автокаталитическая реакция. Его равномерное покрытие и способность осаждаться на непроводящих поверхностях делают его подходящим решением для многих деталей и материалов, которым, помимо прочих качеств, требуется повышенная твердость или электропроводность.

Химическое никелирование, никель, никелирование

рекомендуемых сообщений

Пять причин, по которым вам следует рассмотреть услуги по химическому никелированию

Будущее никелирования для различных производственных приложений. Электроникелирование — это процесс, в котором используется электрический ток для покрытия проводящего материала, обычно изготовленного из металла, тонким слоем никеля.

Другие металлы, используемые для гальванического покрытия, включают нержавеющую сталь, медь, цинк и платину.

Другие металлы, используемые для гальванического покрытия, включают нержавеющую сталь, медь, цинк и платину.Преимущества гальванического никелирования

В общем, гальваническое покрытие улучшает широкий спектр характеристик, изначально не присущих основному материалу. Некоторые из этих преимуществ включают в себя:

- Повышенная устойчивость к коррозии

- Улучшенная твердость

- ВЫХОВАЯ ПРОФИЛЕСА

- Устойчивость к износу

- Улучшенная пластичность

Никель считается полезным для электрического металла, потому что он обеспечивает превосходное металлическое, потому что он обеспечивает превосходное металлическое, потому что он обеспечивает превосходное металлическое, потому что он обеспечивает превосходное металлическое, потому что он обеспечивает превосходное металлическое, потому что он обеспечивает превосходное животное, потому что он обеспечивает превосходное животное, поскольку он обеспечивает превосходное металлическое, потому что он обеспечивает первое место, обеспечивает превосходное датурище, обеспечивает превосходное датурирование, обеспечивает превосходное датушность, дает превосходное ядер.

коррозионная стойкость и твердость. Электроникелирование также может улучшить яркость и внешний вид изделия. Различные химикаты для никелирования, включенные в процесс, позволяют получить что угодно: от полуглянцевого и полностью яркого косметического эффекта до матовой, жемчужной или атласной отделки.

коррозионная стойкость и твердость. Электроникелирование также может улучшить яркость и внешний вид изделия. Различные химикаты для никелирования, включенные в процесс, позволяют получить что угодно: от полуглянцевого и полностью яркого косметического эффекта до матовой, жемчужной или атласной отделки.Как происходит электроникелирование

Для правильного переноса никеля на поверхность изделия к основному материалу необходимо приложить отрицательный заряд. Для этого изделие обычно подключают к выпрямителю, батарее или другому источнику питания с помощью токопроводящего провода. После прикрепления стержень из никеля соединяется аналогичным образом с положительной стороной выпрямителя или источника питания.

После завершения начальных шагов основной материал погружается в раствор, содержащий соль с химическим составом, включая гальванический металл. При электроникелировании этот раствор состоит из воды и соли хлорида никеля. Под действием электрического тока, присутствующего в растворе, соль хлорида никеля диссоциирует на отрицательные ионы хлорида и положительные катионы никеля.

Затем отрицательный заряд основного металла притягивает положительные ионы никеля, а положительный заряд никелевого стержня притягивает отрицательные анионы хлорида. В результате этой химической реакции никель в стержне окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Затем отрицательный заряд основного металла притягивает положительные ионы никеля, а положительный заряд никелевого стержня притягивает отрицательные анионы хлорида. В результате этой химической реакции никель в стержне окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.Плотность тока в процессе гальванического никелирования

Электроникелирование включает широкий диапазон уровней плотности тока. Плотность тока напрямую определяет скорость осаждения никеля на основной материал: чем выше плотность тока, тем выше скорость осаждения. Однако плотность тока также влияет на адгезию покрытия и качество покрытия, при этом более высокие уровни плотности тока приводят к худшим результатам. Таким образом, оптимальный уровень плотности тока зависит от типа основного материала и конкретных результатов, которых требует конечный продукт.

Одним из способов избежать работы при более низкой плотности тока является использование прерывистого постоянного тока для гальванического раствора.

Допуская от одной до трех секунд перерыв между каждыми восемью-пятнадцатью секундами электрического тока, высокая плотность тока может обеспечить более высокий уровень качества. Прерывистый ток также полезен для предотвращения нанесения покрытия на определенные участки основного материала.

Допуская от одной до трех секунд перерыв между каждыми восемью-пятнадцатью секундами электрического тока, высокая плотность тока может обеспечить более высокий уровень качества. Прерывистый ток также полезен для предотвращения нанесения покрытия на определенные участки основного материала.Strike Электроникелирование

Другое решение проблемы плотности тока включает включение ударного слоя в начальный процесс гальванического никелирования. Ударный слой, также известный как защитный слой, приклеивает тонкий слой высококачественного никелирования к основному материалу. Как только продукт покрывается слоем никеля толщиной до 0,1 микрометра, плотность тока более низкого качества используется для повышения скорости изготовления продукта. Когда различные металлы требуют нанесения покрытия на основной материал изделия, можно использовать чеканку. В тех случаях, когда никель плохо прилипает к основному материалу, например, медь может быть буфером перед процессом гальванического никелирования.

Процесс предварительной обработки для гальванического никелирования

Надлежащая предварительная и последующая обработка базового продукта имеет прямую зависимость от качества и скорости осаждения гальванического никелирования. Чтобы обеспечить равномерную и качественную адгезию, химическая или ручная подготовка включает следующие три этапа:

- Очистка поверхности перед обработкой : Очистка поверхности включает удаление загрязнений с помощью растворителей, абразивных материалов, щелочных очистителей, кислотного травления, воды или их комбинации.

- Модификация поверхности: Изменение внешнего вида базового продукта улучшает адгезию за счет таких процессов, как штамповка или закалка металла.

- Очистка поверхности после обработки : Выполнение отделочных операций, таких как промывка, завершает процесс гальванического покрытия.

После завершения предварительной очистки рекомендуется проверить уровень чистоты основного материала перед началом процесса гальванического никелирования.