Принцип работы инверторного сварочного полуавтомата: Страница не найдена

Содержание

Устройство и принцип работы сварочного инвертора, полуавтомата

Техника постоянно развивается и оборудование для сварки не стало исключением. В последнее время на рынке становится все больше аппаратов инверторного типа, которые уже практически вытеснили сварочные трансформаторы во всех сегментах. Конкуренция еще может оставаться только на самом простом уровне, который необходим для использование ручной дуговой сварки, так как более сложные технические процедуры, для которых нужны специальные функции, сейчас выполняются преимущественно инвертерами. Многие специалисты уже смогли на практике оценить все преимущества данных изделий, не говоря уже о том, что в частной сфере они стали практически незаменимы. Это простые в использовании и многофункциональные аппараты. Устройство и принцип работы сварочного инвертора обеспечивает надежное горение дуги, а также формирование качественных и надежных швов.

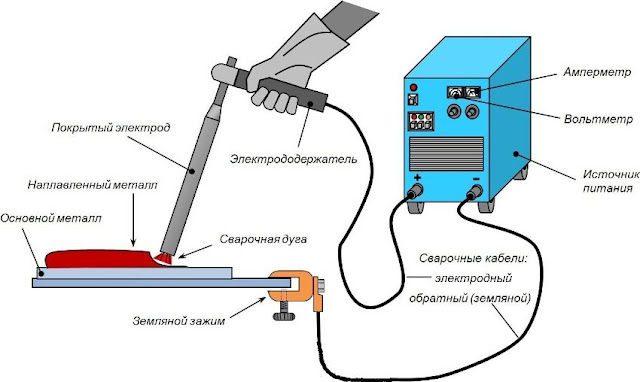

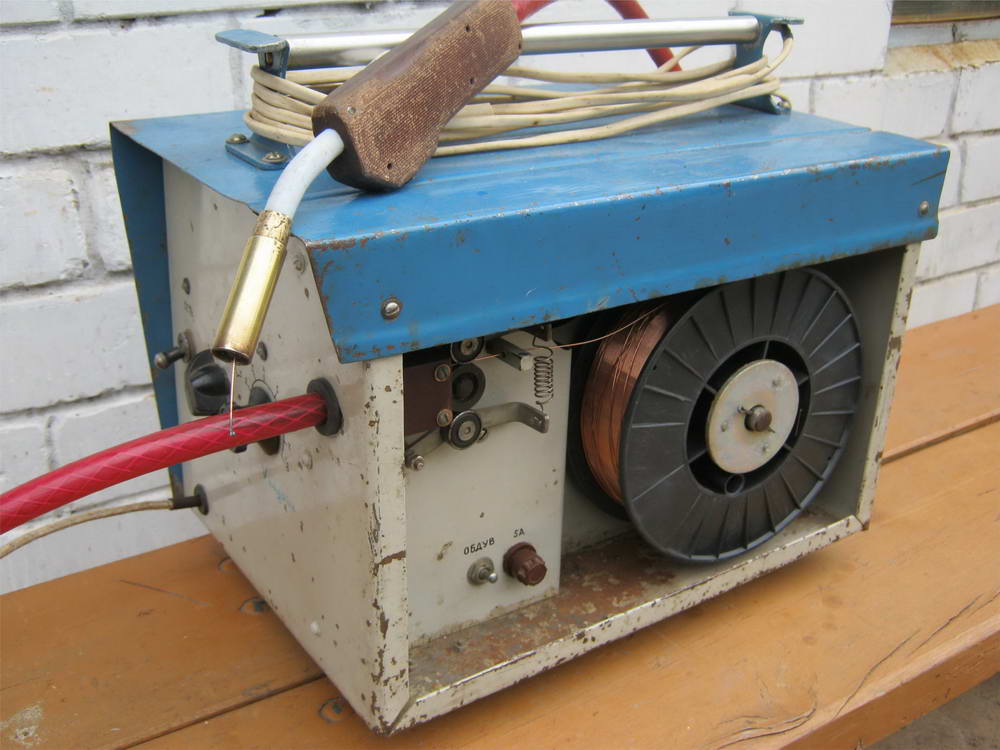

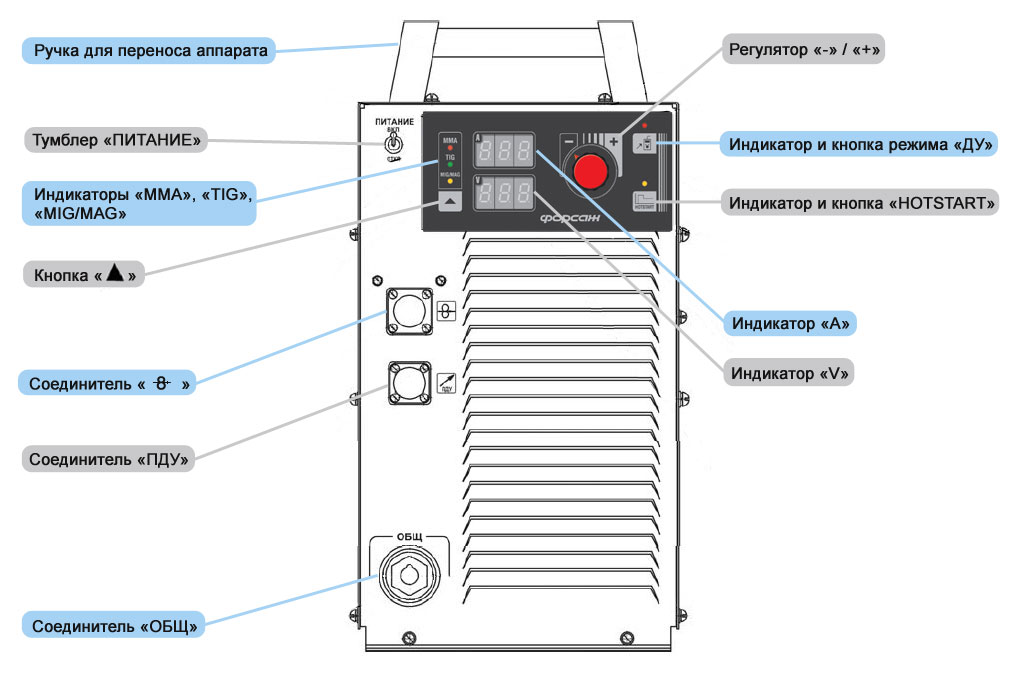

Внешний вид сварочного инвертора

В последние годы появляется все больше различных моделей, от достаточно миниатюрных аппаратов, которые могут использоваться для переносной сварки и питаться от автономных источников, до больших многофункциональных изделий, применяемых в частной сфере. Большое разнообразие производителей также способствует данному увеличению количества моделей. Компоновка сварочного полуавтомата, простого аппарата и других разновидностей может меняться в зависимости от конкретной модели, но основные принципы сохраняются изменения сильно задевают дополнительные функции, так как для них создаются отдельные блоки. Все это в целом обеспечивает отличные возможности для легкого выполнения сложных операций, благодаря чему оборудование и заслужило высокую популярность у современных специалистов. Но здесь имеются не только сплошные преимущества, так как встречаются и недостатки.

Большое разнообразие производителей также способствует данному увеличению количества моделей. Компоновка сварочного полуавтомата, простого аппарата и других разновидностей может меняться в зависимости от конкретной модели, но основные принципы сохраняются изменения сильно задевают дополнительные функции, так как для них создаются отдельные блоки. Все это в целом обеспечивает отличные возможности для легкого выполнения сложных операций, благодаря чему оборудование и заслужило высокую популярность у современных специалистов. Но здесь имеются не только сплошные преимущества, так как встречаются и недостатки.

Преимущества сварочного инвертора

- Устройство сварочного полуавтомата инверторного типа, а также обыкновенного аппарата позволяет уменьшить размеры корпуса оборудования, так как все комплектующие оказываются более компактными;

- За счет снижения габаритов корпуса, снижается и общий вес, который в современных моделях может достигать всего 3-4 кг;

- Оборудование не сильно чувствительно к перепадам напряжения, так как встроенная электроника помогает поддерживать стабильность горения дуги и подстраиваться под скачки электричества в сети;

- Стабильное горение дуги не позволяет металлу сильно разбрызгиваться;

- Устройство сварочного инвертора позволяет дополнять технику дополнительными функциями, которые были недоступны и которые помогают улучшить качество сварного шва;

- Техника может работать от обыкновенной бытовой сети, так что здесь не требуется подключение к трехфазной сети;

- Затраты электроэнергии на работу инвертора значительно меньше, чем при работе трансформатором.

Недостатки сварочного инвертора

- Стоимость техники заметно выше, чем у предыдущего поколения, особенно заметно это становится с ростом мощности и количества функций;

- Устройство инверторного сварочного аппарата оказывается сильно чувствительным к перегревам, поэтому, его не рекомендуют использовать для длительных и беспрерывных работ;

- Аппарат может создавать высокий уровень электромагнитных помех вокруг себя, что может повлиять на другие виды техники, находящиеся рядом;

- Здесь также присутствует большая чувствительность к вибрациям, ударам встряскам и так далее, так как внутри присутствует электроника, которая может выйти из строя.

Принцип работы сварочного инвертора

Основной функцией данной техники является преобразование тока из сети в те параметры, которые необходимы для сваривания металла. Для этого ток проходит через сложную систему преобразований. Эта схема выглядит следующим образом:

- Первым делом все поступает на выпрямитель инвертора.

Переменный ток из обыкновенной розетки входит в выпрямитель и становится постоянным на выходе.

Переменный ток из обыкновенной розетки входит в выпрямитель и становится постоянным на выходе. - Затем происходит снижение напряжения. В сети оно подается с параметрами в 220 В, а специальный инверторный блок понижает его до требуемого значение, заданного настройками. Здесь же постоянный ток снова переходит в переменный, но на этот раз специальный блок повышает его частоту.

- После этого все переходит на трансформатор. Здесь напряжение снова понижается до требуемого значения. Благодаря понижению силы высокочастотного напряжения, начинает возрастать сила высокочастотного тока.

- На последнем этапе преобразованный высокочастотный ток поступает на вторичный выпрямитель, где он снова становится постоянным. Здесь же происходит окончательная регулировка его параметров, которые будут соответствовать заявленным на датчиках характеристикам.

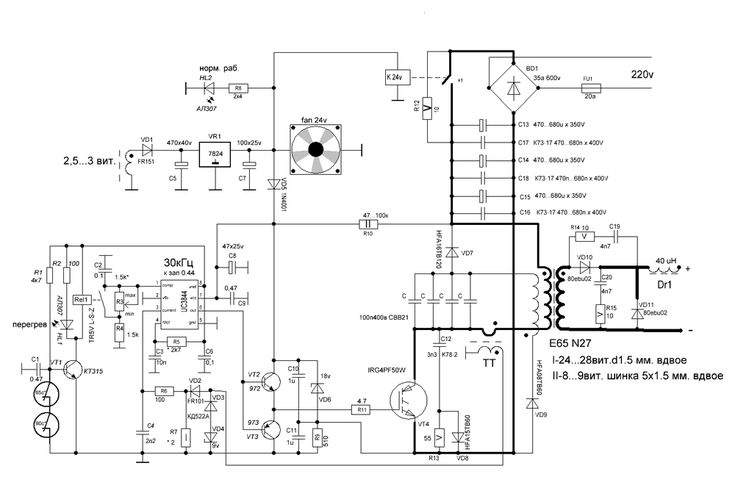

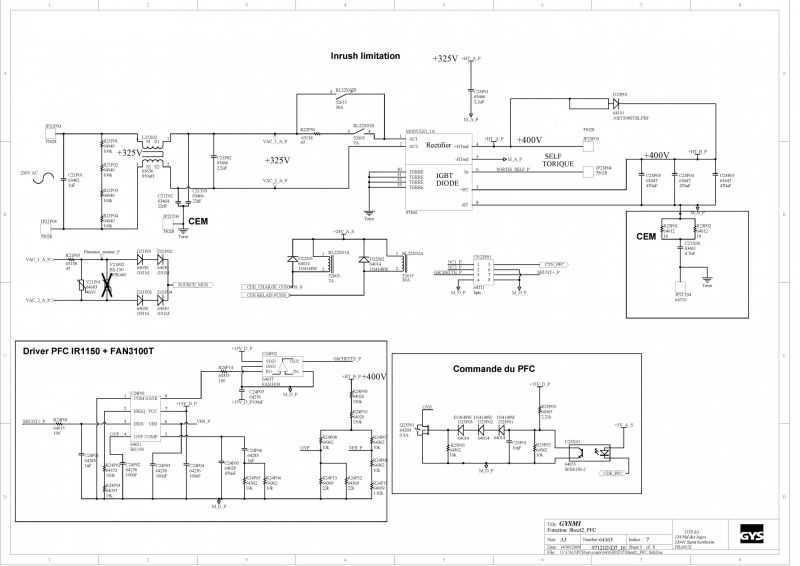

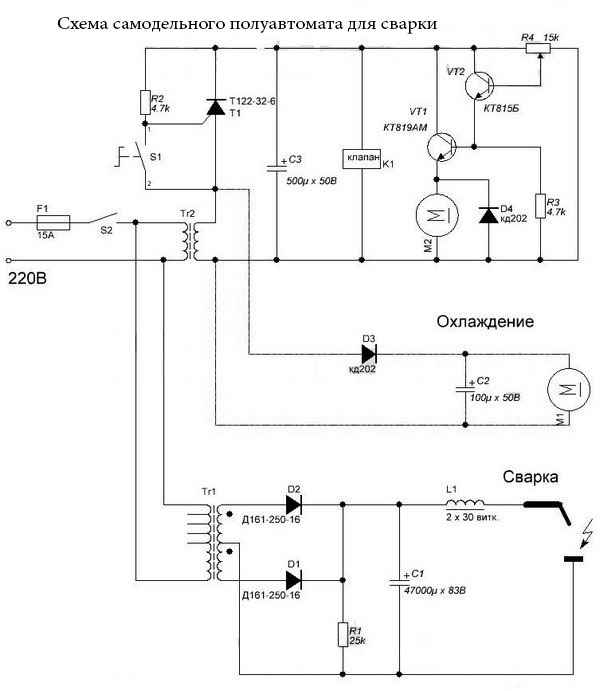

Схема работы сварочного инвертора

Таким образом, принцип работы сварочного инвертора помогает четко контролировать его параметры и повышать частоту тока и напряжения. Благодаря этому улучшается возможность работы с тугоплавкими и сложно свариваемыми металлами. Сюда относится сварка нержавейки, алюминия и прочих разновидностей.

Благодаря этому улучшается возможность работы с тугоплавкими и сложно свариваемыми металлами. Сюда относится сварка нержавейки, алюминия и прочих разновидностей.

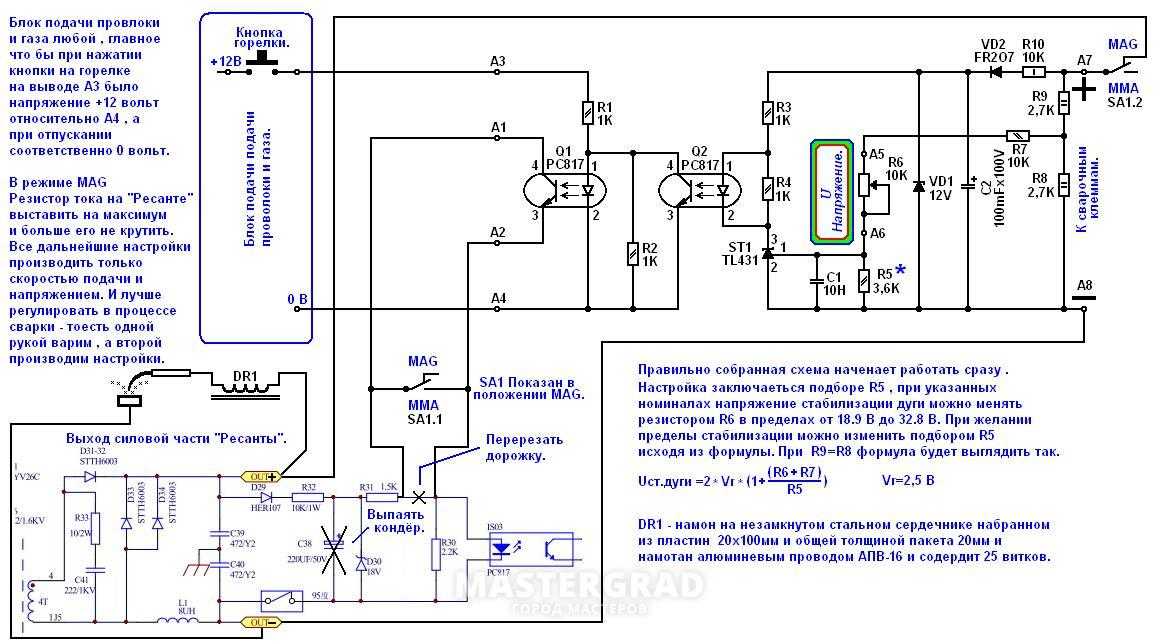

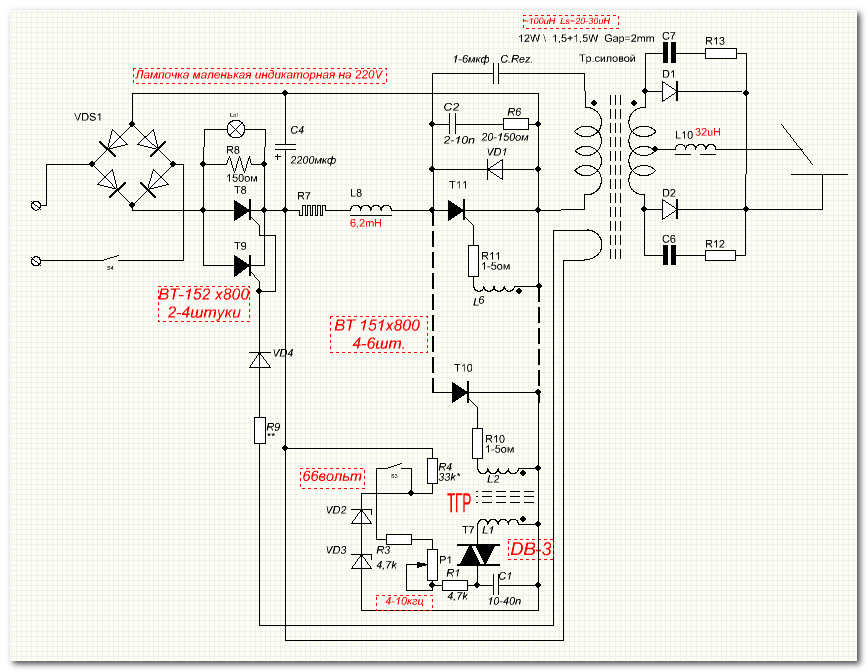

Схема инвертора

Схема сварочного инвертора

Устройство

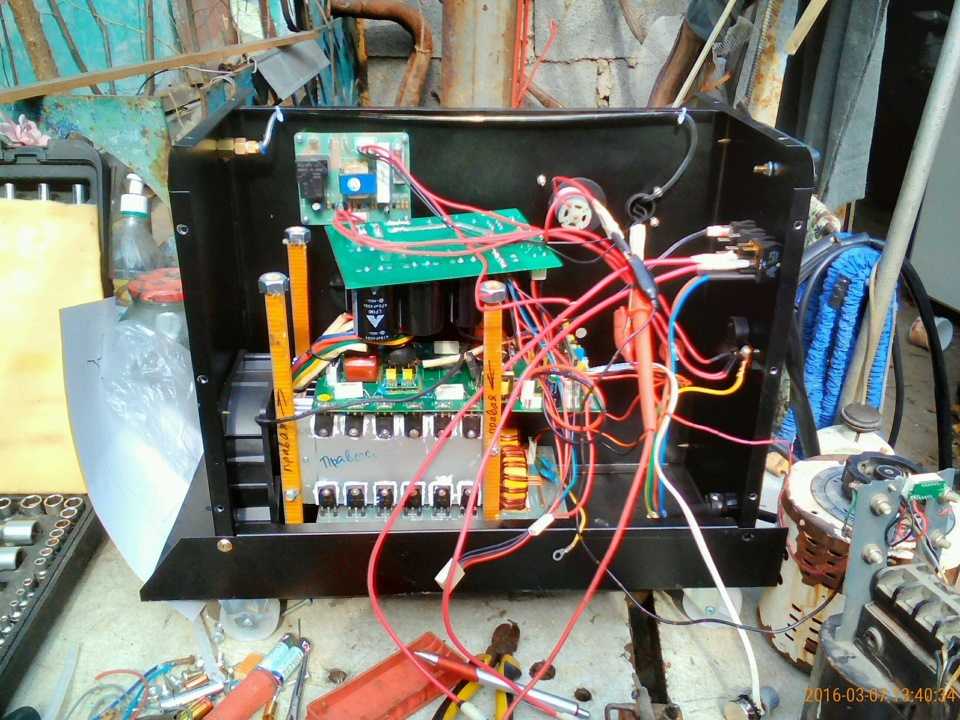

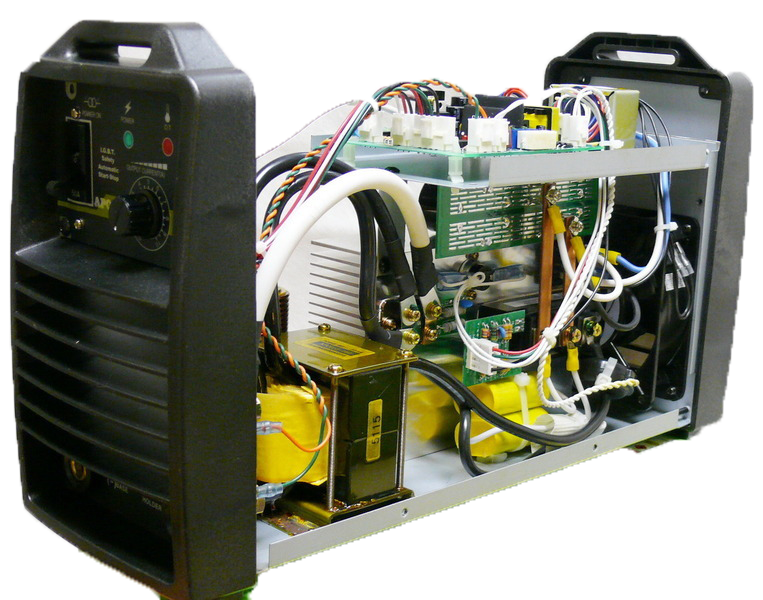

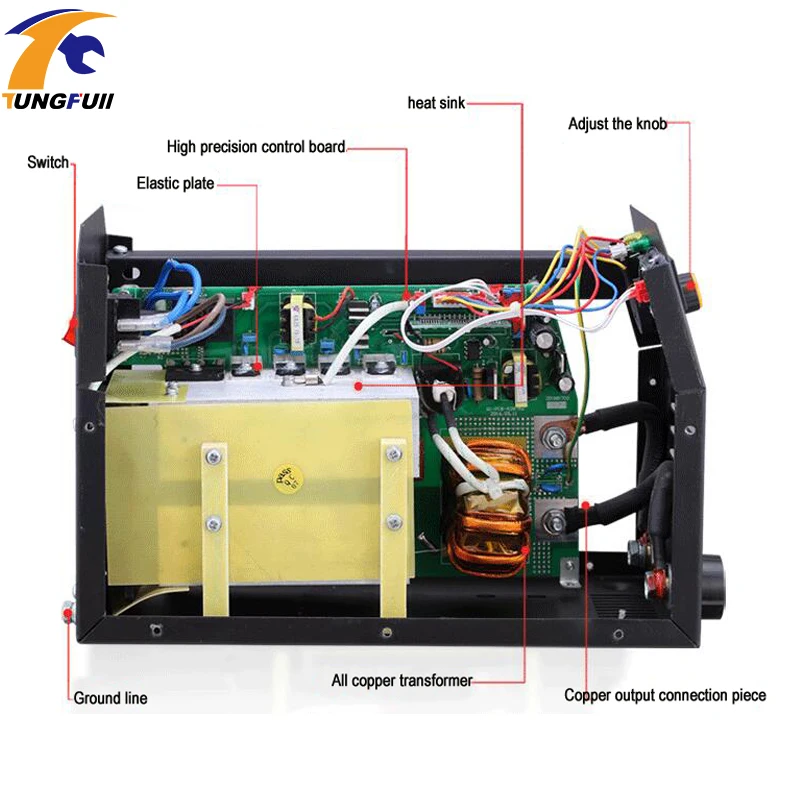

Устройство каждой модели может иметь ряд особенностей, но в целом многие технические узлы повторяются. В основном плата техники состоит из следующих частей:

- Радиатор выходного выпрямителя – это одна из наиболее объемных деталей, которая служит для вторичного выпрямителя сварочного тока;

- Радиаторы транзисторов – несколько радиаторов, которые в целом своем объеме занимают около четверти платы;

- Кулер – обязательное для инверторов устройство охлаждения, так как здесь большая чувствительность к перегреву;

- Сетевой выпрямитель – первичное устройство для выпрямления поступаемого из сети тока перед последующим его преобразованием;

- Датчик тока – датчик, показывающий параметры получаемого тока;

- Реле мягкого пуска – устройство, помогающее обеспечить легкий старт во время сварочного процесса;

- Интегральный стабилизатор – дополнительный блок, который помогает стабилизировать параметры электричества, даже если идут скачки в сети;

- Помеховый фильтр;

- Конденсаторы помехового фильтра.

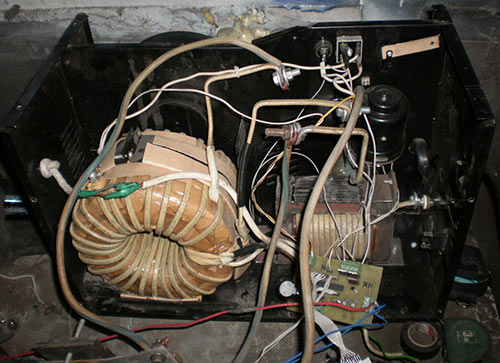

Сварочный инвертор без корпуса

Режимы

Принцип работы инверторного сварочного аппарата позволяет ввести несколько дополнительных функций, которые помогут сделать работу более простой.

- Горячий старт. Данная функция помогает увеличить сварочный ток в тот момент, когда электрод касается заготовки. После этого сила тока возвращается на те параметры, которые указаны на датчике. Количество добавленных Ампер зависит от изначальной силы тока, так как она показывается в относительном соотношении, от 5 до 100%. Некоторые модели обладают только фиксированной величиной добавки. С помощью данной функции легче поджигать плохие электроды.

- Форсаж дуги. Данная функция становится незаменимой при сваривании тонких листов металла во время формирования и продвижения сварочной ванны она уберегает электрод от залипания и от прожигания. Здесь постоянно добавляется и убавляется количество тока, чтобы дуга горела стабильно. Принцип действия очень похож на «Горячий старт», но при этом регулировка идет постоянно.

Здесь также может присутствовать фиксированное значение или регулируемое.

Здесь также может присутствовать фиксированное значение или регулируемое. - Антизалипание. Данная функция не обеспечивает постоянное горение дуги, как это было в предыдущих случаях. Это одно из наиболее ранних и простых нововведений, которые были реализованы в инверторах. В то время, когда электрод залипает, образуется короткое замыкание, нагревающее аппарат и воздействующее на него прочими негативными свойствами. Чтобы избежать этого, при включенной функции антизалипания техника просто отключит подачу питания. Таким образом, ей не будет нанесено никакого вреда и можно будет спокойно продолжить сварку. При желании ее можно отключить или отрегулировать.

Поделиться в соцсетях

ПОХОЖИЕ СТАТЬИ

Принцип работы сварочного инвертора — схема и устройство

И сварщики профессионалы, и домашние мастера оценили принцип работы сварочного инвертора, поэтому эти приборы постепенно вытесняют с рынка традиционные сварочные трансформаторы и выпрямители. И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно.

И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно.

Содержание страницы

- 1 Устройство сварочного инвертора

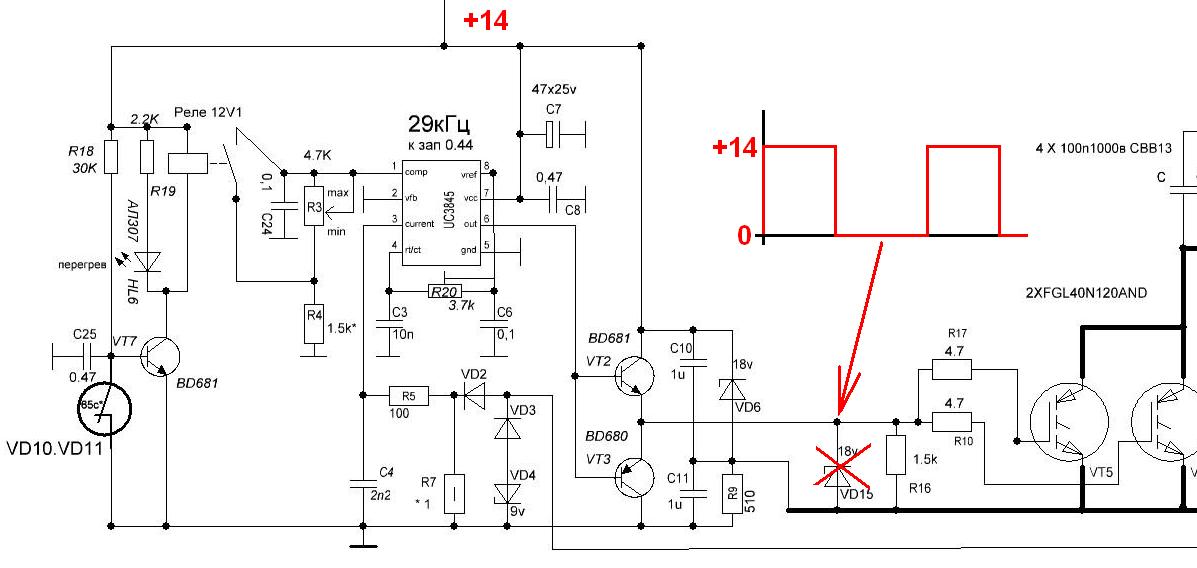

- 2 Принципиальная электрическая схема инверторного аппарата

- 3 Силовой блок

Устройство сварочного инвертора

До недавнего времени инверторный аппарат был достаточно простым по схеме работы. Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует.

Внимание! Термин «инверторный» не относится к процессу сварки.

Это не методика. Это источник питания аппарата.

В чем заключается принцип действия сварочного аппарата инверторного типа?

- Работает он от сети переменного тока напряжением 220 или 380 вольт и частотой тока 50 Гц. Включается в обычную розетку, если разговор ведем о бытовом сварочном инверторе.

- Поступивший в инвертор сварочный ток проходит через фильтр, где он сглаживается и становится постоянным.

- Полученная электрическая энергия проходит через блок транзисторов (с большой частотой коммутации), в результате получается опять переменный ток только с большей частотой – 20-50 кГц.

- Далее, напряжение тока преобразуется, оно на выходе инвертора снижается до 70-90 вольт. По закону Ома снижение напряжение дает повышение силы тока. На выходе (на конце электрода) будет сила тока, равная 100-200 ампер. Это и есть сила тока сварки.

Именно высокая частота тока является главным техническим решением в инверторных сварочных аппаратах. Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Именно предварительное преобразование электроэнергии позволяет использовать в инверторах трансформаторные блоки с небольшими размерами. Для сравнения можно привести такой пример. Если необходимо на выходе получить ток силой 160 ампер, то для этого в инверторе потребуется установить трансформатор весом 300 г. Такой же ток на выходе обычных сварочных трансформаторов получится, если в него будет вмонтирован трансформатор с медной проволокой (катушкой) весом 20 кг.

Почему так происходит? Основным элементов сварочного аппарата трансформаторного типа являлся сам силовой трансформатор с катушками первичной и вторичной обмотки. Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

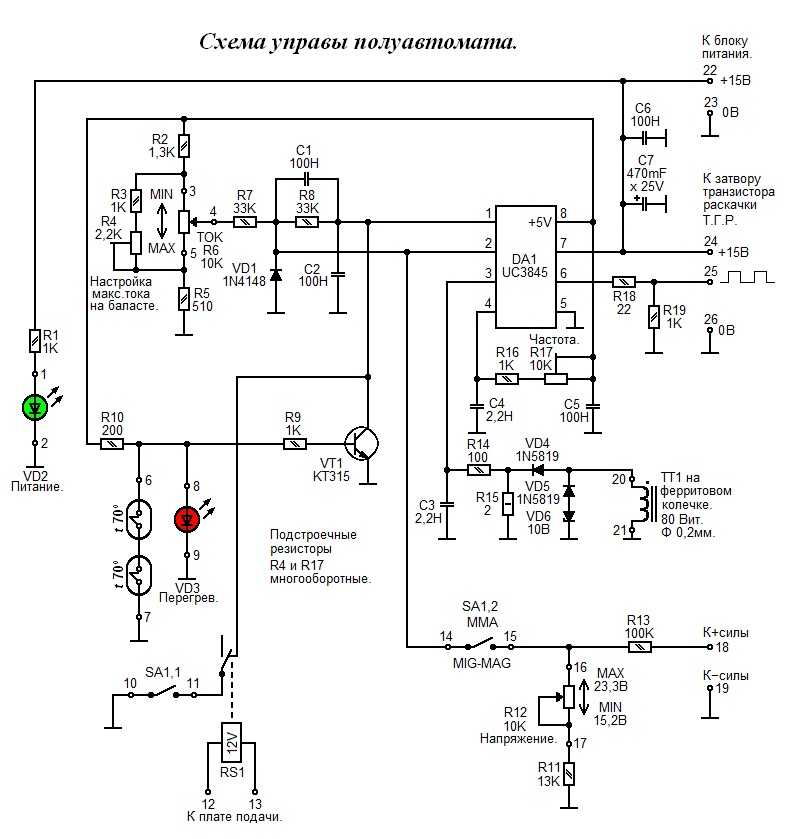

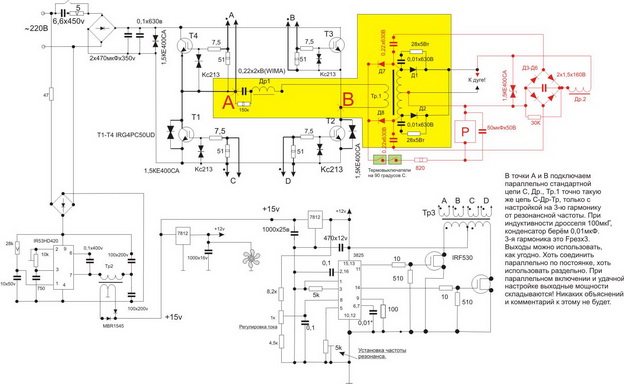

Принципиальная электрическая схема инверторного аппарата

В сварочных аппаратах инверторного типа все наоборот, небольшие размеры и вес. Но как получить высокочастотное напряжение, если его частота в сети всего лишь 50 Гц? На помощь приходит принципиальная инверторная схема прибора, которая состоит из мощных транзисторов. Именно они могут переключаться с частотой напряжение 60-90 кГц.

Но чтобы транзисторы заработали, необходим постоянный ток. Его получают посредством использования выпрямителя. Этот блок представляет собой соединение двух элементов: диодный мост, который выпрямляет переменное напряжение сети, и фильтрующие конденсаторы, с помощью которых происходит сглаживание. На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

Полученное напряжение является источником питания для работы всей схемы аппарата. А так как мощные ключевые транзисторы подключены к трансформатору (понижающему), то и переключаться они будут с высокой частотой. Соответственно и сам сварочный агрегат будет работать на такой высокой частоте. Чтобы все это работало (преобразовывалось), необходимо в схему установить большое количество дополнительных элементов.

Чтобы разобраться в принципиальной схеме сварочного инвертора, необходимо рассмотреть любую модель.

Силовой блок

Не будем повторяться и рассказывать, как работает инверторный сварочный аппарат. Пройдемся по нюансам и элементам прибора.

- Сетевой выпрямитель. Его задача – из переменного тока сделать постоянный.

- Помеховый фильтр. Его устанавливают специально для того, чтобы помехи высокочастотного типа, появляющиеся в процессе работы сварочного инвертора, не попали в питающую сеть.

- Инвертор (преобразователь). По сути, это блок из мощных ключевых транзисторов, которые чаще всего собираются по принципу косого моста. Обязателен в связке радиатор, с помощью которого отводится тепло от транзисторов. Они подключаются к высокочастотному трансформатору, где через его обмотку происходит коммутация напряжения. Обратите внимание, что в самом трансформаторе преобразование напряжения (постоянное в переменное) не происходит. Эта обязанность возложена на транзисторы. Основное назначение трансформатора – это понижение напряжения до 60-70 вольт. В нем в первичной обмотке течет ток с большим напряжением, но с малой силой тока. Во вторичной, наоборот, с малым напряжением, но с большой силой.

- Выходной выпрямитель. Это диодный мост, в котором установлены диоды быстрого действия. Они за мгновения могут открыться и закрыться. Свойства очень важное, потому что эти элементы выпрямляют переменный высокочастотный ток. Простые диоды, установленные в инвертор, не успевали бы закрываться и открываться.

В результате произошел бы их перегрев, итог – выход из строя.

В результате произошел бы их перегрев, итог – выход из строя.

Внимание! Необходимо знать, что на конденсаторах, установленных в фильтр, напряжение будет больше, чем на выходе диодного моста. Величина – 1,4-1,5 раз. При стабильном напряжении в сети в 220 вольт, на конденсаторах будет напряжение 310 вольт. Если в сети будет скачок, к примеру, до 250 вольт, то внутри аппарата в конденсаторах напряжение поднимется до 350 вольт. Вот почему используются конденсаторы с номинальным напряжением 400 В.

Вот основные элементы силового блока устройства инверторного сварочного аппарата. Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая).

Теперь вы знаете, из каких частей состоит инверторный источник сварочного тока. Еще раз повторимся. Это выпрямитель, инвертор, собранный из транзисторов, трансформатор, который понижает напряжение, и установленный на выходе выпрямитель. Для начинающих сварочников эти элементы ни о чем не говорят. И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

- Он легкий (спасибо маленькому трансформатору).

- Легко варит достаточно толстые металлические детали (спасибо высокому току и низкому напряжению).

- Электрод не прилипает к поверхности металла (спасибо функции «Arc Force»).

- Процесс поджига электрода упрощен за счет подачи на его конец в начале работы тока большой силы. Эта функция сварочного инвертора называется Hot Start.

- Если появляется короткое замыкание при залипании электрода, напряжение в аппарате резко снижается до минимума. Это оберегает его от выхода из строя.

Итак, мы разобрались в устройстве сварочного инвертора, в его принципиальной схеме, и как он работает. Необходимо отметить, что к работающему сварочному инвертору (принцип работы у всех моделей одинаковый) есть несколько требований, два из которых – это длина питающего кабеля не больше 15 м и частота проводимого обслуживания – не реже двух раз в год. В основном его надо почистить от пыли.

В основном его надо почистить от пыли.

Основные отличия инверторного сварочного аппарата от обычного трансформаторного

Сварочные аппараты становятся незаменимыми не только в промышленном производстве, но и в быту. Подтверждением тому служит огромный выбор техники бытового и полупрофессионального назначения. При этом среди других типов оборудования все большую популярность приобретают инверторные устройства. В чем же состоит отличие инверторного сварочного аппарата от обычного?

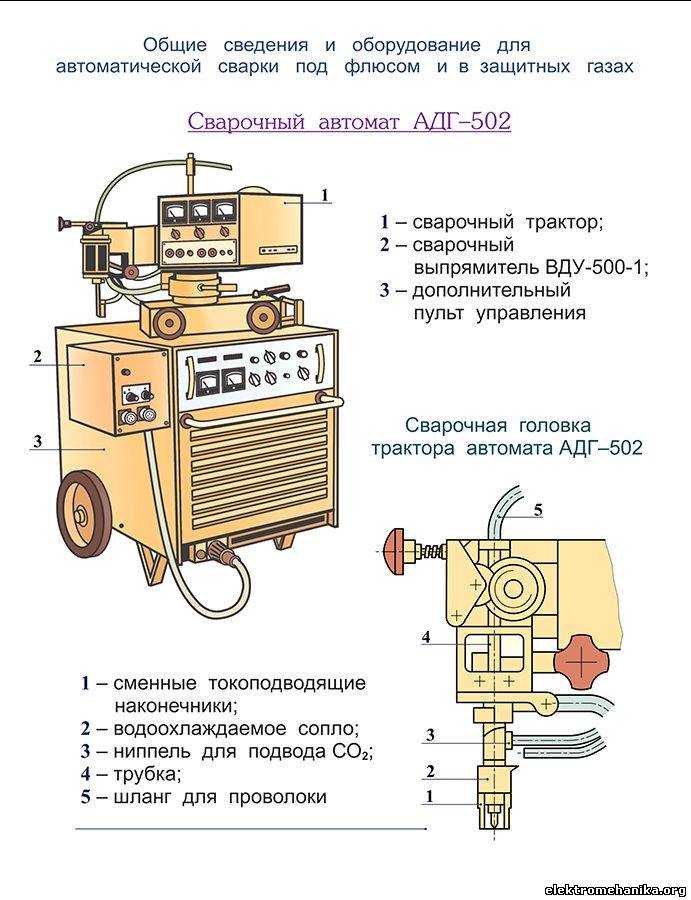

Принцип работы трансформаторного сварочного аппарата

Современные трансформаторные сварочные аппараты отличаются надежностью и неприхотливостью. Работают они на частоте 50 Гц. Электрический ток преобразовывается с помощью трансформатора. Происходит это следующим образом. Сначала ток напряжением 220В подается на первичную обмотку трансформатора. Он намагничивает составной сердечник, который создает переменное магнитное поле. В результате возникает переменный ток во вторичной обмотке, но его параметры уже другие: напряжение – 50-90В, сила тока – 100-200А. Последняя величина напрямую зависит от количества витков во вторичной обмотке трансформатора. Регулируется она механическим путем. Пример такого устройства – WESTER ARC 130.

Последняя величина напрямую зависит от количества витков во вторичной обмотке трансформатора. Регулируется она механическим путем. Пример такого устройства – WESTER ARC 130.

Так выглядят сварочные трансформаторы

Впервые электросварку на практике использовал русский изобретатель Н.Н. Бенардос в 1881 году.

Преимущества трансформаторов

Сварочные трансформаторы имеют ряд преимуществ:

- Они недорогие. При равнозначных характеристиках сварочный трансформатор стоит в два раза меньше инвертора.

- Устройства имеют простую и надежную конструкцию.

- Отремонтировать их можно даже в бытовых условиях.

- Они могут работать при отрицательных температурах.

Недостатки трансформаторов

- Трансформаторы отличаются солидными габаритами и большим весом. Они мало приспособлены для частых перемещений.

- Работая на переменном токе, сложно обеспечить высокое качество швов.

- КПД устройств не более 80 %.

- Аппараты потребляют большое количество электроэнергии.

- Их нельзя подключать к внутридомовой сети.

Принцип работы сварочного инвертора

Серийное изготовление сварочных инверторов было налажено около 30 лет назад. Более точное их название – выпрямители с транзисторным инвертором. Главное отличие сварочных аппаратов этого типа – в последовательности преобразований электрического тока. В этих приборах ему приходится менять свои характеристики несколько раз. Сначала ток выпрямляется и становится постоянным, проходя через полупроводник. На следующем этапе его пропускают через фильтр для дополнительного сглаживания. Затем ток поступает в инвертор и преобразуется в переменный частотой порядка 100 кГц. После этого он попадает в трансформатор, в котором напряжение понижается, а сила тока увеличивается. Далее он поступает в высокочастотный фильтр и затем в выпрямитель. На выходе получается постоянный ток требуемых параметров.

На выходе получается постоянный ток требуемых параметров.

За счет таких сложных преобразований удалось уменьшить габариты сварочного аппарата. Пример такого устройства – ELITECH АИС 200 ПНС.

Так выглядит сварочный инвертор

Преимущества инверторного аппарата

- КПД устройств достигает 95 %. Потери энергии минимальны.

- Аппараты отличаются повышенной электробезопасностью.

- Их можно без последствий подключать к обычной бытовой сети.

- Устройства имеют очень широкий диапазон регулирования силы тока. Благодаря этому возможно использовать разные типы электродов и подбирать требуемый режим сварки для металлов.

- Вся работа приборов регулируется управляющими схемами и микропроцессорами. Это обеспечивает легкий поджиг и стабильное удержание дуги.

- Напряжение и сила тока в инверторных аппаратах регулируются плавно.

- Аппараты комплектуются защитой от перепадов сетевого напряжения.

- Сварку можно вести в любых пространственных положениях.

Недостатки инверторного аппарата

- Их стоимость значительно превышает аналогичный показатель сварочных трансформаторов.

- Устройства чувствительны к пыли. Она может быть причиной выхода из строя.

- Инверторные сварочные аппараты плохо переносят повышенную влажность и низкие температуры. Хранить их нужно только при положительной температуре.

- При нарушении правил эксплуатации выходит из строя блок с силовыми транзисторами. Его замена может обойтись в половину стоимости аппарата. Ремонт устройства – очень дорогая процедура.

В итоге отличие инвертора от сварочного аппарата трансформаторного типа с точки зрения пользователя заключается в следующем: он мобильный, обеспечивает отличное качество швов, с ним удобно работать. Эти функциональные преимущества обеспечиваются электроникой и автоматизацией процессов. По этой же причине такие устройства дороже стоят. Сварочные трансформаторы – это своеобразные «рабочие лошадки». Их следует использовать тогда, когда не предполагается перемещение устройства и не требуется высокое качество сварки.

Сварочные трансформаторы – это своеобразные «рабочие лошадки». Их следует использовать тогда, когда не предполагается перемещение устройства и не требуется высокое качество сварки.

Как варить инверторную сварку. Принцип работы инвертора. Теперь перейдем к самой сварке

Сварка довольно сложный процесс. Выполнять качественный сварной шов, который будет прочным, герметичным, однородным по химическому составу, без раковин, люди учатся не один год. Подготовка хорошего сварщика, способного варить качественные котлы, химические приборы, оборудование для подводных лодок, может занять больше времени, чем подготовка инженера. Однако, если вы хотите научиться варить ворота, калитки и другие нехитрые предметы быта, а качество шва волнует вас меньше, чем цена вопроса, можно подумать о том, как научиться варить инвертором.

В первую очередь следует позаботиться о безопасности. Никогда не готовьте без маски и перчаток! Температура в зоне сварки около 3000 градусов, можно легко обжечься, вызвать пожар. Сварочная дуга может вызвать временное заболевание глаз за несколько минут, когда вы просто не сможете их открыть из-за жжения. У сварщиков это называется «ловить зайцев». Для новичка лучше всего подойдет маска-хамелеон. Он позволяет безопасно поднести электрод к металлу, а затем зажечь дугу, не напрягая пространственное воображение, а при зажигании дуги автоматически включится затемнение и не пострадают ваши глаза.

Сварочная дуга может вызвать временное заболевание глаз за несколько минут, когда вы просто не сможете их открыть из-за жжения. У сварщиков это называется «ловить зайцев». Для новичка лучше всего подойдет маска-хамелеон. Он позволяет безопасно поднести электрод к металлу, а затем зажечь дугу, не напрягая пространственное воображение, а при зажигании дуги автоматически включится затемнение и не пострадают ваши глаза.

Также необходимо использовать специальный сварочный комбинезон из брезента или замши, а также сварочные перчатки-краги. Если вы используете сварочные перчатки, выбирайте те, которые полностью сделаны из брезента — тканевые перчатки с брезентовыми вставками могут загореться.

Необходимо соблюдать правила электробезопасности — не готовить под дождем и не стоять в воде. Если вы готовите в гараже, нужно убедиться, что рядом с местом сварки нет легковоспламеняющихся жидкостей, если в машине нужно убрать все, что может гореть: бензин, детали салона и т. д.

Теперь перейдем к самой сварке

Инвертор позволяет точно настраивать режимы сварки. Используйте правильные режимы – сварочный ток и диаметр электрода должны соответствовать толщине свариваемого металла. Марка электрода также должна соответствовать металлу. Для бытовой сварки обращенной нелегированной сталью можно рекомендовать электроды ОДС, АНО и УОНИ. Последние требуют обратной полярности при включении.

Используйте правильные режимы – сварочный ток и диаметр электрода должны соответствовать толщине свариваемого металла. Марка электрода также должна соответствовать металлу. Для бытовой сварки обращенной нелегированной сталью можно рекомендовать электроды ОДС, АНО и УОНИ. Последние требуют обратной полярности при включении.

Между электродом и металлом на определенном расстоянии возникает электрическая дуга. В этой дуге металл деталей и электрода плавятся, образуя так называемую зону сварки, сварочную ванну.

Сварщик перемещает электрод с необходимой скоростью, в нужном направлении, используя определенный «шаблон» движения, и в результате охлаждения сварочной ванны получается сварной шов. Перед сваркой детали необходимо предварительно зафиксировать. Это можно сделать как с помощью зажимов, так и прихваток. Прихватка – это небольшой участок сварки, который получается простым прикосновением к металлическому электроду. При выполнении шва прихватки должны быть полностью проварены.

Низкая сварка

Самый простой вид сварки. Металл в сварочной ванне никуда не течет. Просто ведите электрод прямо или, если вам нужно сварить толстый металл, делайте небольшие колебания из стороны в сторону.

Горизонтальный шов

Металл должен поддерживаться в сварочной ванне за счет дуги. Сварочная дуга обладает электромагнитными свойствами – немного отталкивает металл. Направьте электрод вверх и немного под углом, чтобы металл не вытекал из шва. При сварке совершайте круговые движения, одновременно перемещая электрод вдоль шва.

Сварка вертикальным швом

Проходит снизу вверх. Электрод также должен быть направлен снизу вверх. При сварке нужно периодически отодвигать электрод и подносить ближе, чтобы ванна могла остыть. Металл в ванне поддерживается как дугой, так и материалом уже сваренного шва.

Потолочная сварка

Самый сложный вид сварки. Металл в ванне поддерживается полностью за счет давления дуги. Требуется некоторый опыт.

Не забывайте о практике

Прежде чем сваривать что-то нужное, потренируйтесь на простых деталях, металлических обрезках или просто научитесь сшивать на металлической поверхности. Как правило, непрофессионал может научиться готовить в нижнем положении за день, на выполнение других швов может уйти больше времени. Сварка трансформатором или в аргоне сложнее инверторной сварки электродом, а при аргонно-дуговой сварке можно без опыта испортить дорогой вольфрамовый наконечник.

А теперь обучающее видео

Краткое введение в инверторную сварку:

Серьезный обучающий курс (на английском языке, но с подробными русскими субтитрами):

Необходимость создания надежного соединения разного рода металлических изделий периодически возникает у почти любое домашнее хозяйство. В большинстве таких ситуаций сварка является лучшим решением. Для новичков, как показывает практика, проще всего. Такой аппарат позволяет получать гораздо более надежные соединения по сравнению с результатами ближайших предшественников, особенно при отсутствии должного опыта и навыков. Варить инвертором различные металлы несложно, нужно лишь полностью изучить инструкцию и следовать полученным рекомендациям.

Варить инвертором различные металлы несложно, нужно лишь полностью изучить инструкцию и следовать полученным рекомендациям.

Подготовка к работе с инвертором: основы качественной сварки

В большинстве случаев владельцы предпочитают сваривать металл, т.к. сварка позволяет получить максимально прочные швы при необходимости обеспечить неразъемное соединение деталей. Под воздействием аппарата материалы претерпевают пластическую деформацию. Частицы электрода и заготовки соединяются, в результате чего образуется сверхпрочная межмолекулярная связь.

Разработано множество современных и высокофункциональных технологий. Например, металл можно варить с помощью электронного и лазерного света, соединять продукты газовым пламенем и готовить ультразвуком. Наиболее широко используемым источником энергии является электрическая дуга.

Создается сварочными аппаратами или инверторами. Именно с такого агрегата лучше всего начинать обучение навыку создания надежных и прочных сварных соединений.

Сварщик без опыта не может считаться мастером своего дела. Все навыки, которыми человек овладевает при выполнении различных практических задач. Поэтому новичку следует в первую очередь набраться терпения и выделить достаточно времени на тренировочную работу.

Помните, что работа с инвертором потенциально опасна. При неосторожности можно обжечься брызгами расплавленного металла. К тому же выделяются различные ядовитые вещества, а риск поражения электрическим током никто не отменял. Радиация может вызвать ожоги роговицы. Именно поэтому перед работой с инвертором следует уделить должное внимание технике безопасности, подготовке средств защиты, рабочего места и оборудования.

Преимуществами сварочного инвертора являются малый вес, компактные размеры, возможность плавной регулировки силы тока, скорость и высокая производительность. Опытные сварщики рекомендуют новичкам начинать осваивать мастерство с этим аппаратом. На рынке есть множество недорогих моделей, которые не ударят по вашему бюджету и не займут много места в домашней мастерской.

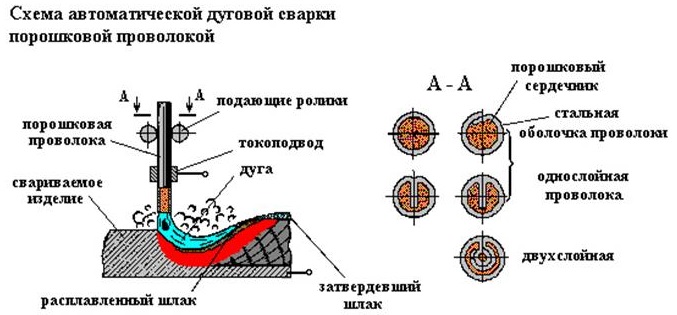

Какие электроды лучше использовать

Традиционно используются плавящиеся электроды для сварки металлов. Через них к шву подается ток. Одним из основных компонентов этой работы является порошковая проволока. Его постепенно подают в зону плавления. В различных обучающих курсах можно найти рекомендации по началу работы с электродами, которые выпускаются в формате цельных стержней и имеют специальное плавящееся покрытие. С такими электродами вы сможете быстро научиться сваривать металл инвертором и создавать плавные ровные линии.

Новичкам лучше всего начать обучение сварке металла стержневыми электродами диаметром 3 мм. Более толстые электроды требуют сварочного оборудования большей мощности. Сварка листового металла осуществляется электродами 2 мм. Не рекомендуется использовать старые электроды, позаимствованные у знакомых. Их лучше приобрести непосредственно перед началом сварочных работ. Наплавленные электроды скорее всего отсыреют, так что толку от них не будет.

Безопасность при работе с инвертором

Среди достоинств современных инверторов необходимо дополнительно отметить их безопасность. Все провода спрятаны в герметичный пластиковый бокс. Такое решение значительно снижает риск поражения электрическим током, так что даже новичок сможет начать учиться варить металл без особых проблем и трудностей. Однако сварочный инвертор, как и любой другой электроприбор, является потенциально небезопасным механизмом. При работе с ним нужно соблюдать ряд правил. Основные из них:

- Категорически запрещается готовить под дождем и при отрицательных температурах воздуха.

- При проведении работ должны быть созданы все условия для защиты сварочного аппарата от намокания.

В комплекте с любым инвертором должна идти инструкция по эксплуатации. Обязательно сделайте его доступным. В этом руководстве вы найдете советы по поведению в различных ситуациях. В конце руководства обычно даются полезные рекомендации сварщику, дается краткое описание оказания первой помощи при различных травмах и травмах, приводятся выдержки из техники безопасности. Все советы написаны предельно понятным языком, так что даже у новичка не возникнет затруднений.

Все советы написаны предельно понятным языком, так что даже у новичка не возникнет затруднений.

Обычно в комплекте с инвертором идет защитная маска и перчатки. Общий вес стандартного сварочного инвертора в комплекте около 6-7 кг. Это позволяет брать устройство с собой практически везде.

Металл можно варить только при наличии защитного щитка и маски сварщика. Эти устройства защищают роговицу от ожогов.

Непосредственно ожоги можно получить от яркого излучения. Раскаленные металлические брызги могут обжечь незакрытую кожу, поэтому их тоже быть не должно.

Для защиты кожи рук применяют замшевые или брезентовые перчатки. Не подходят изделия из хлопчатобумажной ткани и трикотажа. Халат и брюки или комбинезон должны быть из плотной ткани. Лучший вариант – плотный плотный брезент.

Поставьте рядом с рабочим местом ведро с водой. Подготовьте старое толстое одеяло. Все это поможет вам потушить случайный пожар в случае его возникновения. Тренироваться лучше всего на улице, но можно и в помещении. Нужно только убрать с рабочего места все легковоспламеняющиеся предметы.

Нужно только убрать с рабочего места все легковоспламеняющиеся предметы.

Первые шаги в развитии инверторной сварки

Прежде чем приступить к разработке, потренируйтесь в работе на плоской поверхности. Для начала нужно разобраться, как провести электрод через заготовку. Стержень следует держать под углом 70-75° к поверхности. Держите дугу на расстоянии 3-5 мм от металла. Важно, чтобы это расстояние выдерживалось по всей длине шва, иначе он будет иметь дефекты.

Также нужно знать, как правильно установить ток. При работе с электродом диаметром 3 мм будет достаточно силы тока 80 А. Если ток слишком низкий, вы не сможете поддерживать постоянную и достаточную дугу. Чрезмерный ток приведет к проплавлению металла.

Если тока недостаточно, вы не сможете поддерживать стабильную дугу. Если ток будет слишком большим, металл расплавится. Оптимальное значение определяется только опытным путем.

Потратьте достаточно времени и найдите правильное значение.

Пошаговая инструкция по сварке поверхностей

Когда вы научитесь делать ролики, устанавливать силу тока и поддерживать дугу, вы сможете перейти к следующему этапу процесса сварки металла. Обычно все выполняется в проверенной многими сварщиками последовательности. Придерживайтесь следующего рабочего порядка:

Процесс сварки требует изоляции всех подводящих проводов от сварочной дуги.

- Возьмите электрод, подготовьте его к работе и установите в держатель первой проволоки.

- Закрепите хомут другой проволоки на металле, где в дальнейшем будет производиться сварка.

- Зажечь дугу. Эта операция уже была описана. Аккуратно постучите по электроду или ударьте им по металлу.

- Электрод необходимо вести вдоль соединения. Спешите ни к чему. Главное, чтобы все было сделано максимально аккуратно. В отличие от рассмотренной ранее технологии создания валиков, при которой электрод был направлен прямолинейно, при сварке отдельных изделий потребуется совершать возвратно-поступательные движения.

- Обработайте небольшой участок и оцените проделанную работу. При необходимости удалить шлак металлической щеткой или молотком.

- Если качество вас устраивает, завершите работу.

В результате получается сварочный шов. Вряд ли он сразу станет идеальным. Чтобы получить качественные швы, нужен опыт и подготовка. Со временем вы освоите эту работу и сможете делать все на лучшем уровне.

Таким образом, вы можете воспользоваться услугами сторонних специалистов, заплатив им достаточно большие деньги, и научиться делать все своими руками. Потратив немного времени и энергии на тренировки, вы станете менее зависимыми от других людей. Со временем вы освоите эту профессию и сможете создавать угловые швы, потолочные стыки и другие сложные вещи. Следуйте инструкциям, и у вас все получится. Удачных тренировок и работы!

- Что необходимо и важно знать?

- Как научиться работать с инвертором?

- Контроль дуги: особенности

- Сварочная проволока: швы и их дефекты

Инверторная сварка для начинающих имеет свои особенности и требования, ведь те, кто берет такой агрегат впервые, должны знать, для чего он служит и как работает. Это оборудование используется для соединения металлических листов за счет электрического разряда. В отличие от старых моделей инверторы намного проще в эксплуатации, и это не имеет большого значения.

Это оборудование используется для соединения металлических листов за счет электрического разряда. В отличие от старых моделей инверторы намного проще в эксплуатации, и это не имеет большого значения.

Популярность этой техники обусловлена тем, что, несмотря на компактные размеры, многофункциональность устройства позволяет выполнять достаточно сложные работы, которые не могли выполнять старые трансформеры. Вся потребляемая электроэнергия участвует в создании дуги и сварочном процессе, поэтому КПД будет выше, а энергопотребление ниже.

Что необходимо и важно знать?

Сварочные аппараты инверторного типа удобны в использовании тем, кто впервые сталкивается со сваркой. Во-первых, они экономичны, во-вторых, техника сварки достаточно проста, поэтому с ней справится даже новичок.

Инвертор питается от электрической сети, соответственно в рабочем процессе вся нагрузка идет на нее. Но, в отличие от старых прототипов, при включении такого оборудования в сеть не будет резких скачков электричества, к тому же устройство подразумевает наличие специального накопительного конденсатора.

- Следует знать, что электросварка выполняется таким рабочим элементом, как электрод. Его размер повлияет на количество потребляемой электроэнергии, то есть чем он больше, тем больше потребуется ток. Если вовремя не обратить внимание на этот момент, то при включении устройства в сеть есть шанс спалить не только свое оборудование, но и соседское.

- Чтобы правильно сварить металл, нужно знать, каковы минимальные требования электрода к электричеству. Дело в том, что если показатель опустить ниже минимума, то шов просто не создается. На сильном токе электрод быстро сгорает, и хотя стык получается, но его качество оставляет желать лучшего.

- Важно знать угол наклона электрода, так как этот момент напрямую влияет на толщину получаемого шва.

Вернуться к содержанию

Как научиться работать с инвертором?

Сварка проволокой имеет свои основные этапы. Если новичок внимательно прочитает их, у него все получится. Но стоит сразу сказать, что начинать обучение лучше всего с ненужных деталей, т. е. с руки. Это нужно для того, чтобы чувствовать аппаратуру, а также понимать, как правильно держать электрод, чтобы шов был тонким, но высоким. -качественно и аккуратно.

е. с руки. Это нужно для того, чтобы чувствовать аппаратуру, а также понимать, как правильно держать электрод, чтобы шов был тонким, но высоким. -качественно и аккуратно.

Итак, руководство к действию следующее:

- В первую очередь нужно позаботиться о своей безопасности. Так как работа будет проходить с раскаленным металлом, есть риск его разбрызгивания. Поэтому обязательно нужно подготовить комплект рабочей одежды, в который войдут защитные перчатки (но ни в коем случае не резиновые), специальный защитный шлем, имеющий щиток со стеклом для видимости, и грубая верхняя одежда (комбинезон и куртка или просто пиджак). И всегда закрытая обувь.

- Далее необходимо настроить инструмент. Для этого ток устанавливается на необходимые значения, которые должны соответствовать рабочим электродам. Оптимальный размер в данном случае 2-5 мм. Ток регулируется с расчетом толщины металла и размера детали. Инвертор удобно использовать новичкам еще и потому, что современные модели имеют обозначения на корпусе, которые подскажут силу используемой энергии при той или иной толщине.

Во избежание прилипания электрода подводить инструмент к будущему суставу следует постепенно. Также необходимо подключить клемму заземления к рабочей поверхности.

Во избежание прилипания электрода подводить инструмент к будущему суставу следует постепенно. Также необходимо подключить клемму заземления к рабочей поверхности. - Сварка проволокой начинается с зажигания дуги. Сам электрод должен иметь наклонное положение (45°) по отношению к рабочей поверхности. Чтобы активировать элемент, им нужно несколько раз прикоснуться к металлу. Оптимальное расстояние между деталями равно размеру электрода.

- Такие действия помогут создать сварочный шов. Но стоит знать, что в процессе сварки образуется окалина. Это расплавленный металл, который можно удалить молотком или другим подобным тяжелым предметом.

В инверторной сварке нет ничего сложного, поэтому научиться этому процессу может каждый.

Вернуться к оглавлению

Контроль дуги: особенности

Конечно, сама работа достаточно проста: то поднести электрод к поверхности, то отодвинуть его. Но дело в том, что качество шва во многом зависит от умения оператора контролировать зазор между электродом и поверхностью. В зависимости от этого показателя могут возникнуть собственные проблемы:

В зависимости от этого показателя могут возникнуть собственные проблемы:

- если зазор небольшой, то место сварки будет выделяться выпуклостью, особенно будут видны наслоения по бокам;

- при большем расстоянии зазора металл не будет нормально кипеть, а сама дуга будет постоянно пропадать.

И первый, и второй случай существенно влияют на качество свариваемой детали, к тому же внешний вид такого соединения будет оставлять желать лучшего.

При соблюдении правильного расстояния вертикальный шов или горизонтальный шов будут иметь равномерную адгезию. Кроме того, новичкам следует знать, что в сварке есть такое понятие, как сварочная ванна.

Инверторная сварка, появившаяся относительно недавно, значительно облегчила выполнение сварочных работ простотой и удобством в использовании. Сварку инверторным аппаратом, имеющим малые габариты, легкий вес и простую систему управления, могут выполнять как опытные сварщики, так и новички.

Принцип работы инвертора

Технология инверторной сварки заметно отличается от обычного трансформаторного оборудования для дуговой сварки. В последнем случае процесс увеличения тока в сварочной дуге заключается в преобразовании электродвижущей силы тока в обмотках. Функциональная схема инверторного оборудования основана на совершенно другом принципе.

В последнем случае процесс увеличения тока в сварочной дуге заключается в преобразовании электродвижущей силы тока в обмотках. Функциональная схема инверторного оборудования основана на совершенно другом принципе.

Инверторный блок питания — Домашняя электросеть переменного тока частотой 50 Гц. Переменный ток преобразуется в постоянный выпрямительный контур устройства, затем специальный фильтр окончательно сглаживает его работу. Основным электрическим узлом устройства, с помощью которого осуществляется обратное преобразование постоянного тока в переменный с увеличением частоты до огромных показателей (50-60 кГц), является инвертор.

Важно знать! На первый взгляд схема двойного преобразования кажется слишком громоздкой и непонятной. Но его преимущество в том, что для снижения высокочастотного напряжения в этом случае требуется трансформатор с малыми габаритами и массой.

Например: для инверторной сварки на токе 160А требуется трансформатор массой около 0,250 кг, а для аппаратов старого образца используется трансформатор массой около 18 кг. Ток высокой частоты, получаемый в процессе преобразования, снижается до 60-90 В (в бытовой технике), а сила тока имеет минимальное значение 120-200 А, достаточное для сварки.

Ток высокой частоты, получаемый в процессе преобразования, снижается до 60-90 В (в бытовой технике), а сила тока имеет минимальное значение 120-200 А, достаточное для сварки.

Преимущества инвертора

Небольшие габариты и вес делают устройство очень удобным для домашнего использования. Но у оборудования есть и другие преимущества, отличающие его от оборудования старого образца.

- Электроды для инверторной сварки могут быть как на постоянный, так и на переменный ток. Это существенное преимущество, особенно при необходимости соединения чугунных конструкций или деталей из цветных металлов и сплавов.

- Инверторная сварка имеет возможность регулировать силу тока в достаточно большом диапазоне. Это позволяет выполнять аргонно-дуговую сварку инвертором с использованием неплавящихся вольфрамовых электродов.

- Инверторная сварка своими руками менее трудоемкий и сложный процесс, чем сварка аппаратами старого типа, благодаря схеме управления, позволяющей выполнять большое количество функций, направленных на облегчение сварки.

Например: облегченный розжиг сварочной дуги, предотвращение залипания электрода при смене режима работы и другие.

Например: облегченный розжиг сварочной дуги, предотвращение залипания электрода при смене режима работы и другие.

недостатки

Несмотря на большое количество преимуществ, использование инверторного оборудования имеет ряд отрицательных моментов.

- Высокая стоимость – это главный недостаток оборудования, влияющий на выбор покупателя. Инвертор в несколько раз дороже обычного оборудования. Поэтому в случае разового использования лучше взять его в аренду, либо обратиться за помощью к специалистам.

- Устройство имеет высокую чувствительность к пыли, как и все остальные. электронные устройства на основе полупроводниковых элементов. Эксплуатация оборудования невозможна без периодической чистки, которую за сезон необходимо производить до 4 раз.

- Некоторые модели аппаратов нельзя использовать для сварки в условиях отрицательных температур из-за повышенной чувствительности к холоду.

- Инверторная сварка для начинающих может показаться неудобной из-за короткого сварочного кабеля, длина которого по установленным нормам не должна превышать 2,5 метра.

При выборе инвертора необходимо определить его назначение. Существуют профессиональные и бытовые модели, имеющие ряд отличий.

Отличия бытовых и профессиональных инверторов

Бытовые приборы должны успевать остывать каждые 15-20 минут сварки. При этом время охлаждения вдвое превышает время работы. Профессиональная модель может функционировать 8-9 часов, а промышленное оборудование настраивается круглосуточно.

При покупке бытового блока необходимо указать показатель напряжения в сети. Стабильные параметры и постоянное значение, соответствующее норме, позволяет покупать оборудование, которое рассчитано на сварочный ток 160 А. При низком напряжении лучше приобретать модель с показателем 200 А, иначе качество шов будет страдать.

Особенности инверторной сварки

Основное преимущество оборудования в том, что с ним может работать даже неопытный сварщик, ведь инвертор, в отличие от сварочных трансформаторов, проще и удобнее в работе. Но все же сначала следует ознакомиться с тем, как варить инверторную сварку.

Но все же сначала следует ознакомиться с тем, как варить инверторную сварку.

Прямая зависимость между входным и входным напряжением, существующая в трансформаторном оборудовании со значительными перепадами, способствует возникновению затруднений при розжиге дуги, заключающихся в прилипании электрода к соединяемым элементам. Устройство инверторного аппарата устраняет эту зависимость, что облегчает процесс зажигания дуги.

При сварке трансформаторными аппаратами, не способными поддерживать постоянный ток, возможны ситуации, при которых металл не кипит или, наоборот, сгорает. Сварка инвертором не имеет подобного недостатка, имея постоянную величину сварочного тока.

Качество сварного шва при работе с обычным сварочным оборудованием зависит от поддержания сварочной дуги. Подобный параметр может обеспечить далеко не каждый начинающий сварщик. Инверторное оборудование не требует тщательного контроля за этой функцией благодаря постоянству сварочного тока, что обеспечивает высокое качество сварного шва даже при небольших изменениях дуги.

Вертикальный шов намного быстрее и качественнее получается при сварке инвертором, чем трансформаторным аппаратом. Это связано с исключением постоянного прилипания электрода к соединяемым деталям, что облегчает сварку прихватками.

Преимуществом инверторной сварки является более простая и качественная работа.

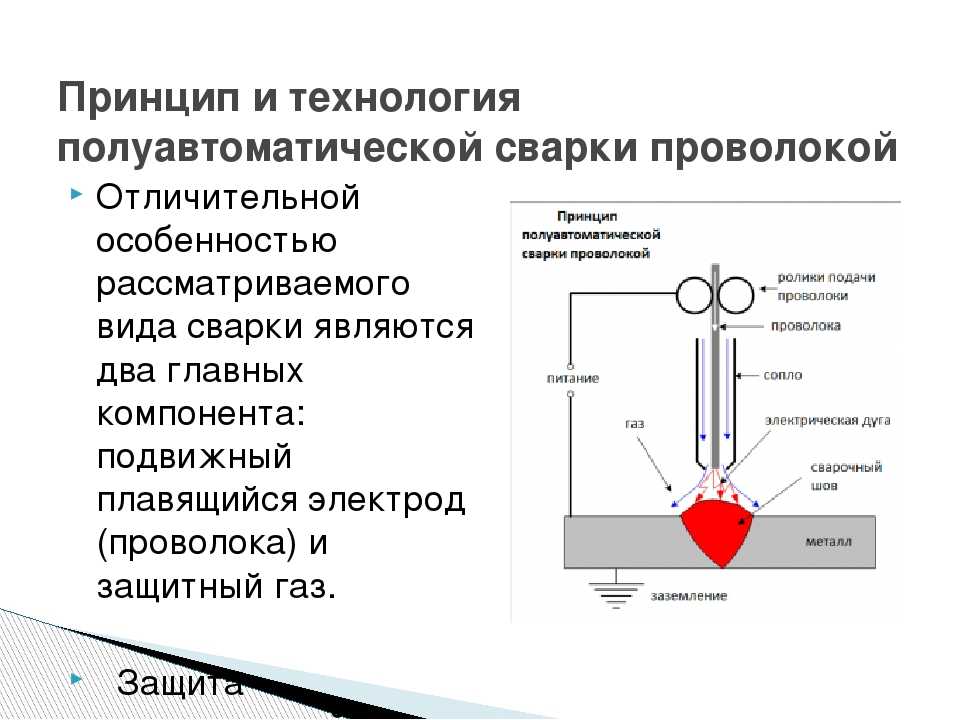

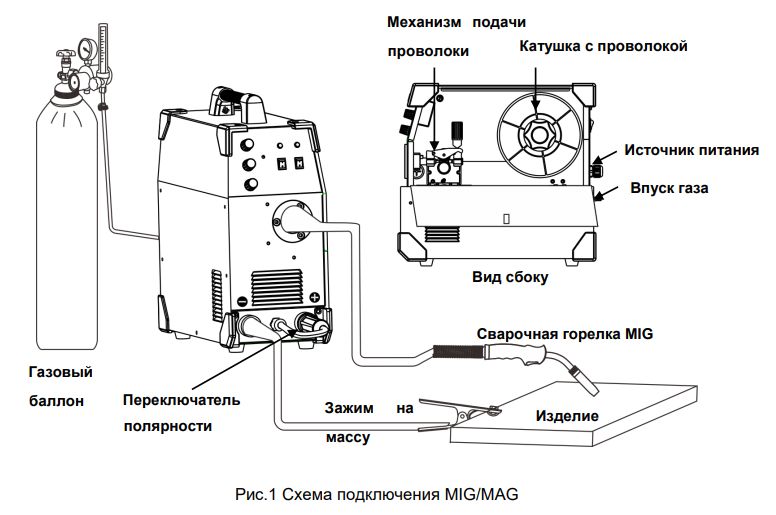

Полуавтоматическое оборудование

Существует несколько типов инверторной техники. Один из них – инверторный полуавтомат, предназначенный для работы в среде защитного газа.

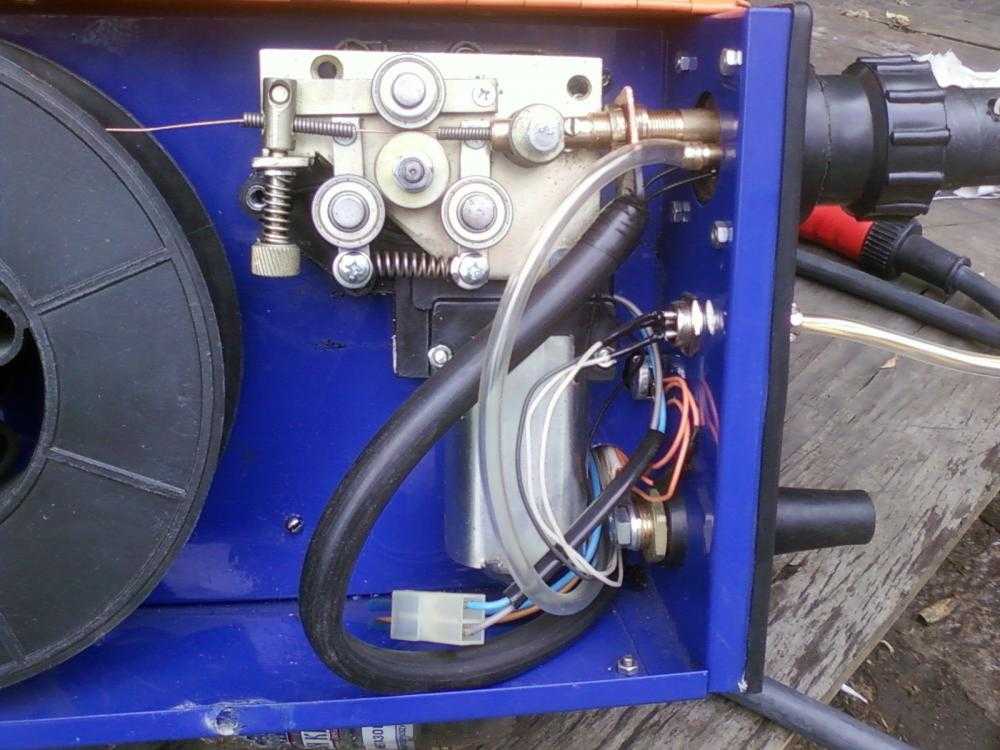

Сварка выполняется присадочной проволокой, автоматически подаваемой в зону горения дуги. Полуавтоматы также имеют небольшие габариты и вес, применяются в промышленности и быту для соединения деталей из различных металлов и сплавов. Конструкция состоит из сварочного инвертора и блока подачи проволоки.

Сварка ВИГ

Аргонно-дуговая сварка относится к типу инверторных устройств. Схема инвертора стандартная: преобразование напряжения высокой частоты для обеспечения стабильности дуги. Это позволяет выполнять соединения различных металлов.

Это позволяет выполнять соединения различных металлов.

Выбор режима, постоянный или переменный ток, в современных установках напрямую зависит от характеристик свариваемых металлов. Аргон защищает сварной шов от воздействия воздуха. TIG — инверторная сварка применяется для соединения их конструкций из алюминия, нержавеющей стали, титана и других металлов и сплавов.

Современный рынок предлагает оборудование, поддерживающее все вышеперечисленные технологии. Универсальные сварочные инверторы могут стать незаменимыми устройствами для частных автосервисов и мастерских.

Для осуществления электросварки используется один из трех видов источников питания:

- сварочный;

- ;

сварка

Их сравнительную характеристику мы рассмотрели в статье. Знакомство с темой сварочных инверторов рекомендуем начать с прочтения этой статьи.

Из этой статьи вы узнаете, что самым удобным и производительным является инвертор. Для иллюстрации этого вывода приведем описание популярного не только среди начинающих, но и опытных сварщиков.

Преимущества сварочного инвертора

Преимущества сварочного инвертора:

- малый вес Общая масса стандартного сварочного инвертора в комплекте примерно 6…7 кг. Это позволяет брать с собой сварочный аппарат практически везде;

- маленький размер;

- возможность плавной регулировки сварочного тока;

- скорость;

- высокая производительность.

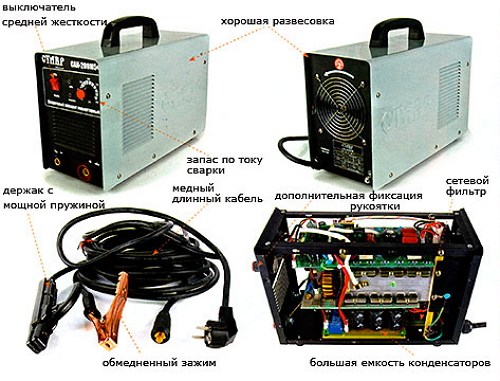

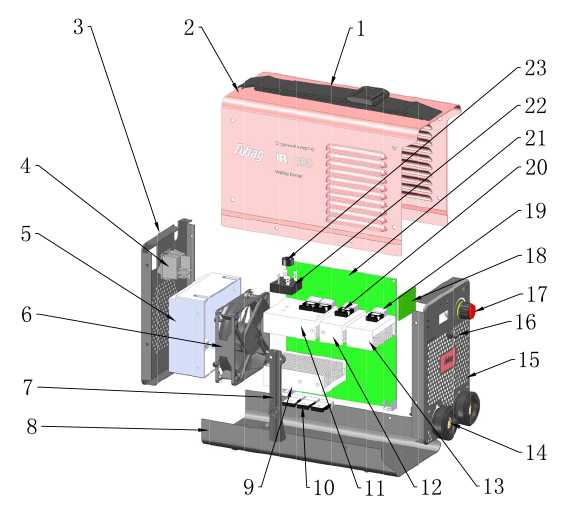

Из статьи «Как провести ремонт сварочного инвертора качественно и недорого» Вы узнали, что комфортная работа сварочного аппарата обеспечивается его высокой сложностью. Также дается краткое описание сварочного инвертора. Поэтому повторяться не будем и приведем лишь иллюстрацию его компоновки.

Техника безопасности

Эту статью будут читать не только мастера-сварщики, но и начинающие любители этого увлекательного технологического процесса. Поэтому начнем с рассказа (для мастеров это необходимое напоминание) о необходимости соблюдения правил «Техники безопасности» (далее – ТБ).

Правильнее будет сказать «оборудование без опасности», то есть как избежать этих самых «опасностей» при общении со сварочным оборудованием. А опасностей при выполнении сварочных работ очень много:

- можно обжечься брызгами расплавленного металла;

- различных ядовитых веществ;

- существует риск поражения электрическим током;

при сварке в атмосферу выделяется

Работы по ТБ перед началом работ

Перед сваркой следует уделить должное внимание:

- подготовка защитного снаряжения. Сварщик должен быть одет в специальную одежду, которая защитит его от капель расплавленного металла и непредвиденного контакта с окружающими предметами;

- оборудование рабочего места. С рабочего места следует убрать все лишнее, не имеющее отношения к выполняемой операции. Само рабочее место должно иметь достаточное для работы освещение;

- проверок состояния всего сварочного оборудования. Необходимо проверить исправность сварочного инвертора и автоматов нагрузки щитового электроснабжения, состояние электрической изоляции на всех проводах, состояние подключения к цепи заземления токопроводящих поверхностей (сечение проводов и их целостность, качество электрических контактов и др.

).

).

На нашем сайте большое внимание уделяется одной из важнейших составляющих экипировки сварщика — маскам сварочным защитным:

- обычная с постоянно затемненным стеклом;

Маска сварщика со светофильтром «Хамелеон» «FOXWELD Lord».

- с автоматическим светофильтром «Хамелеон» ;;

Рекомендуем ознакомиться с имеющимся материалом. Нужную сварочную маску на сайте можно очень легко найти с помощью опции «Поиск по сайту» по указанным ссылкам.

ТБ при сварке

Большим преимуществом современных инверторов является их безопасность. Все компоненты и проводка размещены в герметичном пластиковом корпусе. Такое конструктивное решение значительно снижает риск поражения электрическим током. Однако нельзя забывать, что сварочный инвертор, как и любой другой электроприбор, является потенциально небезопасным аппаратом.

В комплект любого инвертора входит «Инструкция по эксплуатации». Его следует внимательно изучить и неукоснительно соблюдать. В данной «Инструкции по эксплуатации» предельно понятным языком, чтобы даже у новичка не возникло вопросов, изложены «Правила ТБ» при выполнении сварочных работ. Кроме того, даны рекомендации по поведению в форс-мажорных ситуациях. В конце пособия обычно дается краткое описание оказания первой помощи при различных травмах и травмах. Какими бы полезными ни были эти описания первой помощи, при выполнении сварочных работ необходимо соблюдать ряд простых, но очень важных правил:

В данной «Инструкции по эксплуатации» предельно понятным языком, чтобы даже у новичка не возникло вопросов, изложены «Правила ТБ» при выполнении сварочных работ. Кроме того, даны рекомендации по поведению в форс-мажорных ситуациях. В конце пособия обычно дается краткое описание оказания первой помощи при различных травмах и травмах. Какими бы полезными ни были эти описания первой помощи, при выполнении сварочных работ необходимо соблюдать ряд простых, но очень важных правил:

- Категорически запрещается выполнять сварочные работы во время дождя. Сварочный аппарат необходимо всегда (и при работе соблюдать особую осторожность) предохранять от возможного намокания;

- должно быть в исправном состоянии;

- можно производить только при наличии сварочной маски (щитка) и специального халата с перчатками. Такой наряд защищает роговицу от ожогов, голову от травм и не оставляет открытой кожи. Одежда должна быть сделана из плотного брезента или аналогичного материала.

Сварочная маска должна иметь светофильтр, соответствующий типу сварки;

Сварочная маска должна иметь светофильтр, соответствующий типу сварки; - рабочее место должно быть оборудовано первичными средствами пожаротушения:

- огнетушитель углекислотный;

- брезентовое одеяло и т. д.

Электрооборудование

Сварочные работы

Как выбрать сварочные электроды

Для сварки металлов плавящимися электродами. Диаметр электрода и силу сварочного тока выбирают в соответствии с таблицей, имеющейся в «Руководстве по эксплуатации». в зависимости от свариваемых материалов или универсальные (например, ).

Опытные сварщики знают, какие электроды и когда использовать. Начинающим рекомендуется в начале работы использовать электроды, изготовленные в виде цельных стержней и имеющие специальное плавящееся покрытие. С ними можно быстро научиться сваривать металл инвертором и создавать ровные прямые линии сварных швов. В частности, новичкам рекомендуется использовать электроды диаметром Ø 3 мм. Более толстые электроды требуют сварочного оборудования большей мощности и определенного опыта. Сварку листового металла лучше всего производить электродами диаметром Ø 2 мм. Без недостатка опыта не рекомендуется использовать старые электроды, позаимствованные у кого-то из знакомых. Дело в том, что залежавшиеся электроды, скорее всего, отсыреют и толку от них не будет (их нужно уметь пропекать).

Сварку листового металла лучше всего производить электродами диаметром Ø 2 мм. Без недостатка опыта не рекомендуется использовать старые электроды, позаимствованные у кого-то из знакомых. Дело в том, что залежавшиеся электроды, скорее всего, отсыреют и толку от них не будет (их нужно уметь пропекать).

Первые шаги или с чего начать

Перед включением сварочного инвертора в электросеть необходимо выяснить его технические возможности (самой электросети), т. е. может ли он обеспечить электроэнергию, необходимую для Устройство. Это позволит предотвратить перегрев электропроводки, короткое замыкание и возгорание.

При планировании работ обязательно обратите внимание на электрические параметры сварочного инвертора, такие как ограничение времени работы на полной мощности. В «Руководстве по эксплуатации» этот параметр обозначается как «Длительность включения» (далее — «ПВ») и указывается в процентах. Что это значит? Рабочее время разделено на интервалы (традиционно каждый интервал составляет 10 минут. Если оно отличается от этого значения, это указывается в «Руководстве по эксплуатации»). Например, в «Методических указаниях» указано, что ПВ для сварочного аппарата составляет 70 %. Это означает, что инвертор сможет работать с полной нагрузкой 70% запланированного периода времени, а остальные 30% нужно будет оставить в покое (технологический перерыв). Другими словами, варим на максимальном сварочном токе 7 минут и остываем 3 минуты. Если сварка не производится на предельном сварочном токе, время сварки может быть увеличено (значения приведены в таблицах или в виде графиков. Возможен режим, вплоть до сварки без технологических перерывов). Нарушение этого требования приведет к перегреву и выходу из строя сварочного инвертора.

Если оно отличается от этого значения, это указывается в «Руководстве по эксплуатации»). Например, в «Методических указаниях» указано, что ПВ для сварочного аппарата составляет 70 %. Это означает, что инвертор сможет работать с полной нагрузкой 70% запланированного периода времени, а остальные 30% нужно будет оставить в покое (технологический перерыв). Другими словами, варим на максимальном сварочном токе 7 минут и остываем 3 минуты. Если сварка не производится на предельном сварочном токе, время сварки может быть увеличено (значения приведены в таблицах или в виде графиков. Возможен режим, вплоть до сварки без технологических перерывов). Нарушение этого требования приведет к перегреву и выходу из строя сварочного инвертора.

Первые шаги в инверторной сварке следует начинать на плоской поверхности. Рекомендуем осваивать процесс сварки в следующей последовательности:

- учимся выбирать сварочный ток. Следует иметь в виду, что:

- недостаточный сварочный ток не позволит поддерживать постоянную и достаточную дугу;

- чрезмерный ток приведет к прогоранию металла;

- научитесь наводить электрод на заготовку.

Сварочный стержень держите под углом 70…75° к поверхности и на расстоянии 3…5 мм от свариваемого металла. Старайтесь соблюдать это расстояние по всей длине шва, иначе он будет иметь дефекты;

Сварочный стержень держите под углом 70…75° к поверхности и на расстоянии 3…5 мм от свариваемого металла. Старайтесь соблюдать это расстояние по всей длине шва, иначе он будет иметь дефекты;

Запоминаем и соблюдаем правило: свариваемые поверхности должны быть очищены от коррозии и других различных загрязнений.

Для обучения сварке подготавливаем отходы и различные отходы металлов, на которых будем изучать правила плавки металла. Переходим к созданию сварочного ролика.

Короткое видео, где любитель-самоучка делится своим опытом с новичками:

Сварочный ролик

Для создания роликов выполните следующие действия:

- вставьте сварочный электрод в держатель инвертора;

- произвести зажигание сварочной дуги, чиркнув концом стержня по металлу (как спичкой). Допускается несколько раз прикоснуться к заготовке постукивающими движениями;

- после появления электрической дуги поддерживать постоянное расстояние между обрабатываемым металлом и электродом: оно не должно превышать 3.

..5 мм. Не забывайте, что качество шва напрямую зависит от умения поддерживать это расстояние постоянным. Если расстояние изменится, получится некачественный шов;

..5 мм. Не забывайте, что качество шва напрямую зависит от умения поддерживать это расстояние постоянным. Если расстояние изменится, получится некачественный шов; - стараются держать стержень, как указано выше, под углом 70…75° к поверхности заготовки. Лучшим считается уклон 70°;

- попробуй наклонить электрод вперед-назад — выбирай как хочешь. Со временем вы сможете подобрать склон, который будет для вас самым лучшим и удобным.

На данном этапе необходимо научиться выбирать силу тока, обеспечивающую стабильное горение сварочной дуги. Выделите достаточно времени и выберите соответствующие значения.

Пошаговая инструкция по выполнению сварки

Процесс сварки выполняется в следующей последовательности:

После успешного зажигания электрод должен медленно вести вдоль стыка свариваемых металлов. Главное, чтобы все было сделано аккуратно. При сварке отдельных изделий вполне возможно потребуется совершать возвратно-поступательные движения. Впоследствии, получив необходимый опыт, вы сможете совершать движения электродом по траекториям, указанным на рисунке.

Впоследствии, получив необходимый опыт, вы сможете совершать движения электродом по траекториям, указанным на рисунке.

Проварите небольшой участок, выключите инвертор и оцените проделанную работу. Удалите сварочный шлак металлической щеткой или молотком. Если вас все устраивает, то завершите эту работу.

В результате создан ваш первый сварной шов. Вряд ли первый из них будет идеальным. Чтобы получить качественные швы, нужен большой опыт. Со временем вы освоите эту интересную работу и сможете выполнять идеальные сварные швы между разными металлами и в любых пространственных положениях.

Чтобы узнать больше:

Какую помощь при сварке обеспечивают автоматические системы?

Успешной и плодотворной работе с современными инверторами способствуют встроенные автоматические системы, создающие дополнительные опции. К ним относятся:

Эксплуатация инвертора с такими опциями значительно упростит работу как профессионального сварщика, так и сгладит типичные ошибки новичка. Это позволяет создавать близкие к идеальным сварочные швы.

Это позволяет создавать близкие к идеальным сварочные швы.

В заключение предлагаем вашему вниманию обучающее видео. Желаем вам успеха!

Много материалов по обучению сварщиков в разделе: ««.

Смена сварочного аппарата. Как сделать полуавтоматический инвертор своими руками. Самый простой сварочный аппарат: инструкция

Сварочный полуавтомат можно сделать своими руками из инвертора. Сразу оговорюсь, что сделать сварку полуавтоматом из инвертора не просто, но и не невозможно. Тому, кто задумал сделать полуавтомат своими руками из инвертора, следует изучить принцип его работы, просмотреть при необходимости видео или фото, посвященные этой теме, подготовить необходимые комплектующие и оборудование.

Как инвертор переделать в полуавтомат

Для работы вам понадобится:

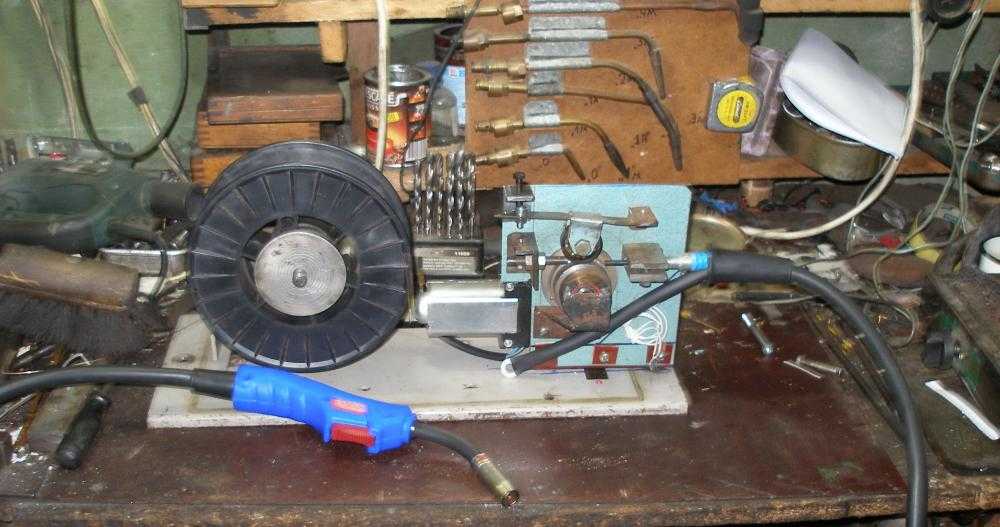

С Полуавтоматы для подшивки швов

Особое внимание уделено доработке питателя, подающего в зону сварки проволоки, которая перемещается по гибкому шлангу. Для получения качественного аккуратного шва скорость подачи гибкого шланга и скорость его плавления должны совпадать.

Для получения качественного аккуратного шва скорость подачи гибкого шланга и скорость его плавления должны совпадать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть предусмотрена возможность регулирования скорости ее подачи. Это делается механизмом подачи.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; один; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на витки, представляющие собой консоли, закрепленные нежесткими креплениями. Проволока в процессе сварки подается автоматически, за счет чего значительно сокращается время. повышается эффективность технологической операции А.

Основным элементом электронной схемы блока управления является микроконтроллер, отвечающий за стабилизацию и регулировку сварочного тока. От этого элемента и возможности их регулирования зависят текущие параметры.

Снимите инверторный трансформатор

Сварка полуавтоматом своими руками может быть выполнена путем переделки инверторного трансформатора. Чтобы привести характеристики инверторного трансформатора в соответствие с необходимыми, на него намотана медная полосовая намотка термобумагой. Обыкновенная толстая проволока для этих целей не используется, т. к. она будет сильно нагреваться.

Чтобы привести характеристики инверторного трансформатора в соответствие с необходимыми, на него намотана медная полосовая намотка термобумагой. Обыкновенная толстая проволока для этих целей не используется, т. к. она будет сильно нагреваться.

Только вторичная обмотка . Для этого вам нужно:

- Намотать обмотку из трех слоев жести, каждый из которых изолирован фторопластовой лентой.

- Концы обмоток спаяны друг с другом для увеличения проводимости токов.

В конструктивной схеме инвертора, используемого для включения полуавтомата, должен быть предусмотрен вентилятор для охлаждения автомата.

Настройка

При изготовлении полуавтоматического инвертора оборудование предварительно обесточивается. Во избежание перегрева устройства размещайте его входные и выходные выпрямители, а также силовые ключи на радиаторах.

Выполнив описанные выше процедуры, соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите инвертор осциллографа. С помощью осциллографа найти электрические импульсы частотой 40-50 кГц. Между формированием импульсов должно быть 1,5 мкс, и регулируется изменением величины напряжения, поступающего на вход.

Когда загорится индикатор подключения к сети, подключите инвертор осциллографа. С помощью осциллографа найти электрические импульсы частотой 40-50 кГц. Между формированием импульсов должно быть 1,5 мкс, и регулируется изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверить, чтобы импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт был не более 500 нс. Если параметры проверены, например, вы должны подключить инвертор к электросети.

Ток, который идет с выхода, должен быть не менее 120А. При этом значении меньше вероятность того, что имеется напряжение, не превышающее 100 В. В этом случае оборудование испытывается изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Температура внутри устройства постоянно контролируется.

После испытаний проверьте устройство под нагрузкой: Подсоедините к сварочным проводам сопротивлением не менее 0,5 Ом. Он должен выдерживать ток в 60 А. Силу тока, поступающего на сварочную горелку, контролируют амперметром. Если оно не соответствует требуемому значению, значение сопротивления подбирается опытным путем.

Он должен выдерживать ток в 60 А. Силу тока, поступающего на сварочную горелку, контролируют амперметром. Если оно не соответствует требуемому значению, значение сопротивления подбирается опытным путем.

Использование

После запуска устройства индикатор инвертора должен высветить значение тока — 120 А. Если значение отличается, что-то не так. На индикаторе могут отображаться восьмерки. Чаще всего это связано с недостаточным напряжением сварочных проводов. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, то индикатор будет корректно показывать силу тока, управляемую специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20-160 А.

Контроль правильности работы

Чтобы полуавтомат служил долго, рекомендуется все время следить. температурный режим Инвертор работает. Для управления одновременно Нажимаются две кнопки, после чего на индикаторе будет отображаться температура самого горячего от радиаторов инвертора. Нормальная рабочая температура — не более 75°С.

Нормальная рабочая температура — не более 75°С.

Если больше, кроме информации, которая отображается на индикаторе, инвертор издаст прерывистый звук, который сразу должен насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически снизит рабочий ток до 20А, а звуковой сигнал будет идти до тех пор, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (ERR), который отображается на индикаторе инвертора.

При использовании полуавтоматической сварки

Полуавтомат рекомендуется, когда вам нужны точные аккуратные соединения стальных деталей. С помощью такого оборудования Варят тонкий металл, что актуально, например, при ремонте кузовов автомобилей. Научиться работать с устройством помогут квалифицированные специалисты или обучающие видео.

Иметь хорошего хозяина в обязательном порядке Сварочный полуавтомат должен быть, особенно у владельцев станков и частных владений. Мелкие работы всегда можно сделать своими руками. Если вам нужно облагородить машинную часть, сделать теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Возникает дилемма: купить или сделать самому. Если в наличии есть инвертор, его проще сделать своими руками. Это обойдется намного дешевле, чем покупка в торговой сети. Правда, от вас потребуются хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

Если вам нужно облагородить машинную часть, сделать теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Возникает дилемма: купить или сделать самому. Если в наличии есть инвертор, его проще сделать своими руками. Это обойдется намного дешевле, чем покупка в торговой сети. Правда, от вас потребуются хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

Создание инверторного полуавтомата своими руками

Конструкция

Инвертор переделать в сварочный полуавтомат для сварки высокопрочных сталей (низколегированных и коррозионностойких) и алюминиевых сплавов своими руками сделать не сложно. Нужно лишь разобраться в тонкостях предстоящей работы и в нюансах изготовления. Инвертор – это устройство, служащее для снижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Суть процесса сварки полуавтоматом в среде защитных газов заключается в следующем. Электродная проволока с постоянной скоростью подается в зону горения дуги. В этот же регион подается защитный газ. Чаще всего — углекислый газ. Это гарантирует получение качественного шва, не уступающего металлу соединения, при этом отсутствуют шлаки в соединении, так как сварочная ванна защищена от негативного воздействия компонентов воздуха (кислорода и азота) защитного газа.

Электродная проволока с постоянной скоростью подается в зону горения дуги. В этот же регион подается защитный газ. Чаще всего — углекислый газ. Это гарантирует получение качественного шва, не уступающего металлу соединения, при этом отсутствуют шлаки в соединении, так как сварочная ванна защищена от негативного воздействия компонентов воздуха (кислорода и азота) защитного газа.

В комплект такого полуавтомата должны входить следующие элементы:

- источник тока;

- блок управления процессом сварки;

- механизм подачи проволоки;

- рукав для подачи защитного газа;

- звоните двуокись углерода;

- Пистолетная горелка:

- Катушка с проволокой.

Устройство сварочного поста

Принцип действия

При подключении устройства к эл. Происходит преобразование сети переменного тока в постоянный. Для этого требуется специальный электронный модуль, высокочастотный трансформатор и выпрямители.

Для качественного проведения сварочных работ необходимо, чтобы в будущем аппарате такие параметры, как напряжение, сила тока и скорость движения сварочной проволоки находились в определенном равновесии. Этому способствует использование источника питания дуги, имеющего жесткую вольт-амперную характеристику. Длина дуги определяет жестко заданное напряжение. Скорость подачи проволоки регулирует сварочный ток. Необходимо помнить, чтобы получить от устройства. наилучшие результаты сварки.

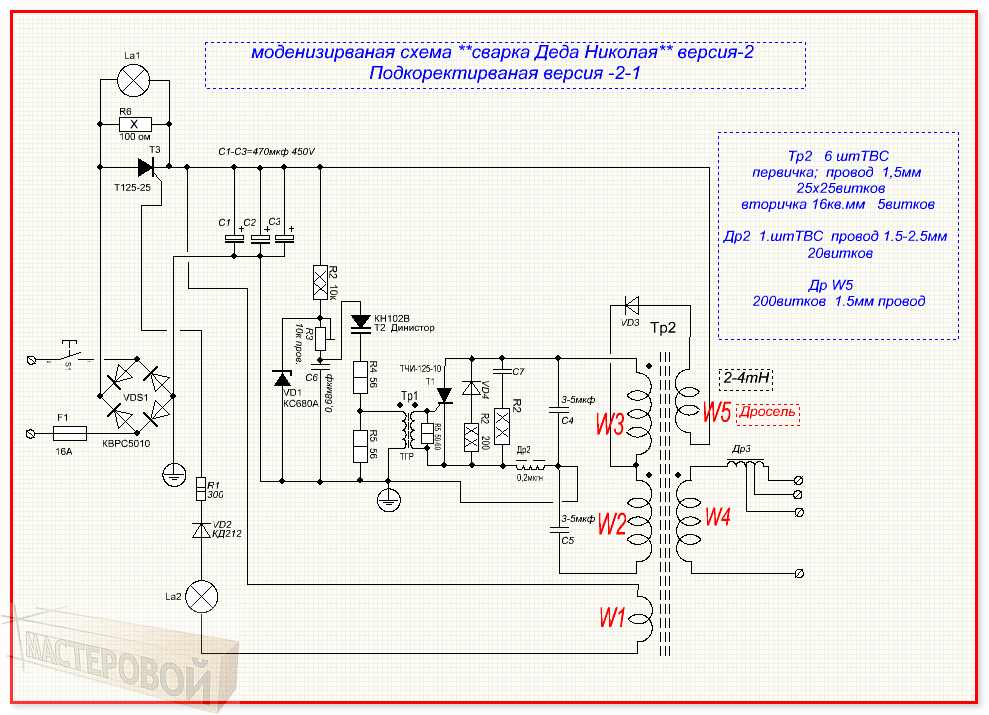

Проще всего использовать концепцию Саныча, который давно сделал такой полуавтоматический инвертор и успешно его использует. Его можно найти в Интернете. Многие самодельщики не только изготовили сварочный полуавтомат своими руками по этой схеме, но и усовершенствовали его. Вот первоисточник:

Схема сварочного полуавтомата от Саныча

Полуавтомат Саныча

Для изготовления трансформатора Саныч использовано 4 сердечника от ТС-720. Первичная обмотка выполнена медным проводом Ø 1,2 мм (количество витков 180 + 25 + 25 + 25 + 25), для вторичной обмотки использована шина 8 мм 2 (количество витков 35 + 35). Выпрямитель собран по двухкаскадной схеме. Для переключателя выбрал галерею в паре. Диоды установил на радиатор, чтобы не перегревались при работе. Конденсатор помещен в прибор емкостью 30000 мкФ. Дроссель фильтра был выполнен на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Силовой трансформатор установлен ТС-40, вращается на напряжение 15В. Ролик механизма выдвижения в этом полуавтомате имеет диаметр 26 мм. Он содержит направляющую канавку глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Этого достаточно, чтобы обеспечить оптимальную подачу сварочной проволоки

Выпрямитель собран по двухкаскадной схеме. Для переключателя выбрал галерею в паре. Диоды установил на радиатор, чтобы не перегревались при работе. Конденсатор помещен в прибор емкостью 30000 мкФ. Дроссель фильтра был выполнен на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Силовой трансформатор установлен ТС-40, вращается на напряжение 15В. Ролик механизма выдвижения в этом полуавтомате имеет диаметр 26 мм. Он содержит направляющую канавку глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Этого достаточно, чтобы обеспечить оптимальную подачу сварочной проволоки

Как совершенствовались другие умельцы, вы можете прочитать сообщения на различных форумах, посвященных этому вопросу и вникнуть в нюансы изготовления.

Установка инвертора

Для обеспечения качественной работы полуавтомата с небольшими габаритами лучше всего использовать трансформаторы тороидального типа. У них самый высокий КПД.

Трансформатор для работы инвертора подготавливается следующим образом: он должен быть обернут медной полосой (шириной 40 мм, толщиной 30 мм), защищенной необходимой термобумагой. Вторичная обмотка выполнена из 3 слоев жести, изолированных друг от друга. Для этого можно использовать фторопластовую ленту. Концы вторичной обмотки на выходе необходимо припаять. Чтобы такой трансформатор бесперебойно работал и не перегревался, необходимо установить вентилятор.

Вторичная обмотка выполнена из 3 слоев жести, изолированных друг от друга. Для этого можно использовать фторопластовую ленту. Концы вторичной обмотки на выходе необходимо припаять. Чтобы такой трансформатор бесперебойно работал и не перегревался, необходимо установить вентилятор.

Цепь обмотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входные и выходные) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, наиболее нагревающийся при работе, необходимо предусмотреть термодатчик (его показания при работе не должны превышать 75 0 с). После этих изменений силовая часть подключается к блоку управления. При включении в эл. В сети должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в диапазоне 40 ÷ 50 кГц, и они должны иметь временной интервал 1,5 мкс (время регулируется изменением входного напряжения). Индикатор должен показывать не менее 120А. Не лишним будет проверить устройство под нагрузкой. Это осуществляется включением в сварочные проволоки нагрузочного ряда 0,5 Ом. Он должен выдерживать ток в 60А. Это проверяется вольтметром.

Индикатор должен показывать не менее 120А. Не лишним будет проверить устройство под нагрузкой. Это осуществляется включением в сварочные проволоки нагрузочного ряда 0,5 Ом. Он должен выдерживать ток в 60А. Это проверяется вольтметром.