Принцип работы плазменного резака: Принцип роботи плазморізу: який вибрати

Содержание

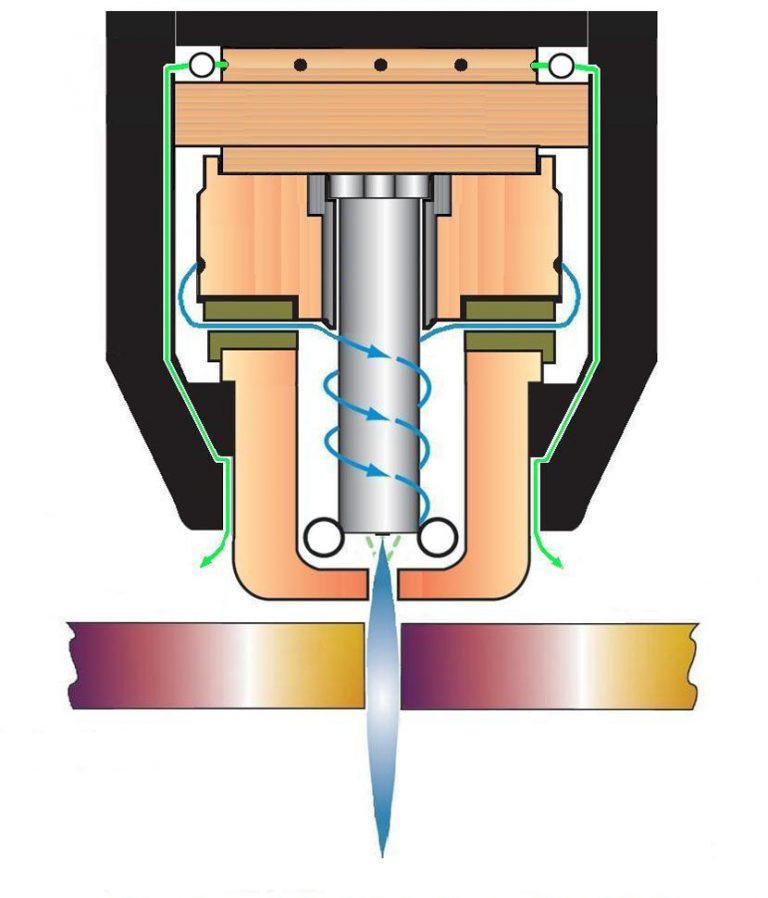

Плазмотрон для воздушно-плазменной резки

Блог

Posted by

admin

09

Июл

Сегодня вместо классических болгарок и газовых резаков крупные заводы и даже мастерские чаще применяют плазмотрон для производительной воздушно-плазменной резки. Он представляет собой высокотехнологичный аппарат, при помощи которого можно качественно и быстро выполнять раскрой металла разных марок толщиной до 100 мм и больше.

Особенности воздушно-плазменной резки

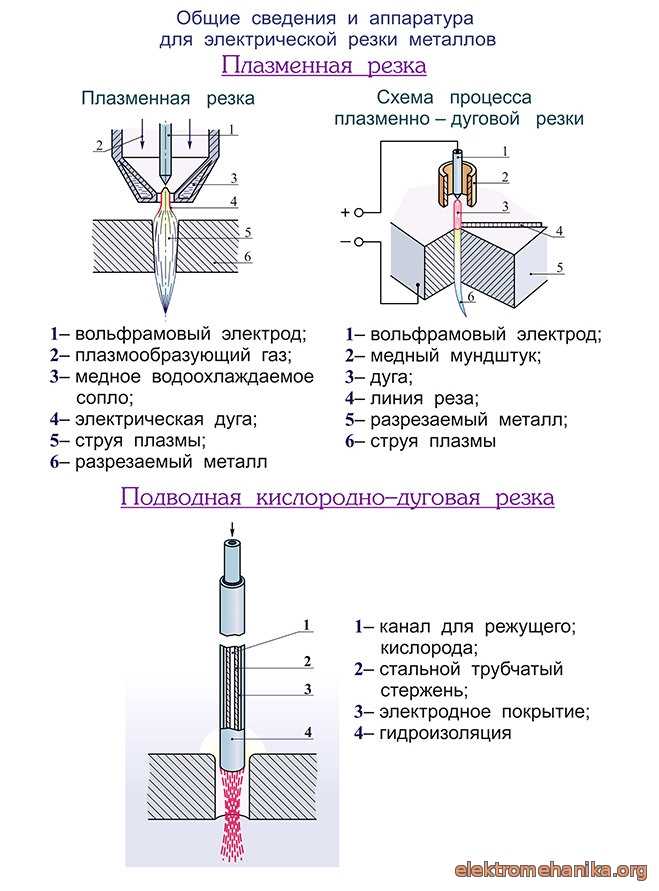

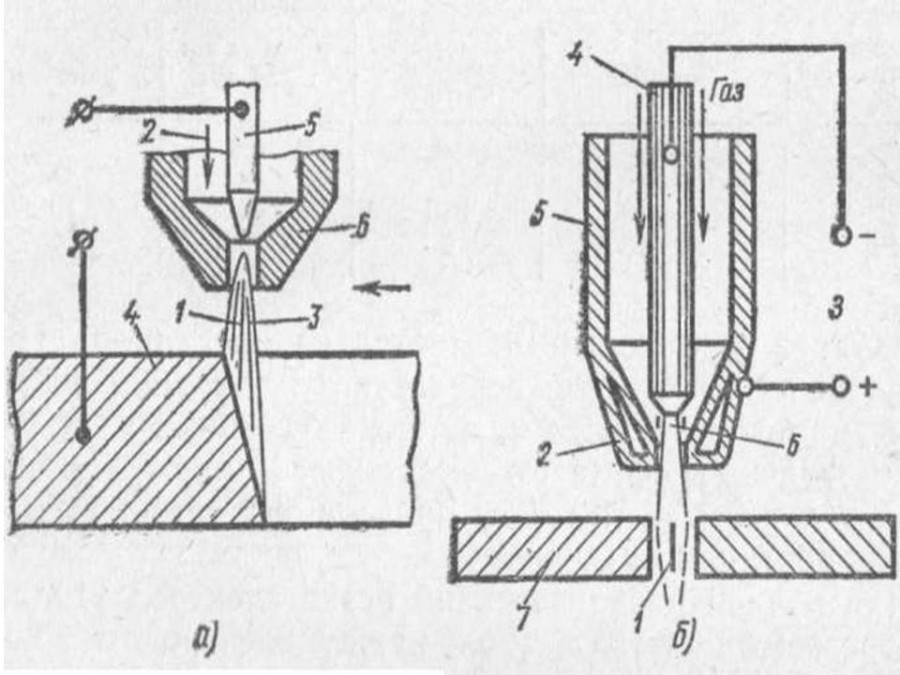

Воздушно-плазменная резка является техпроцессом, при котором плазмотрон создает поток высокотемпературной плазмы, расплавляющий металл и выдувающий его из зоны реза. Технология заключается в создании плазменной дуги направленного воздействия с помощью электрического разряда в газовой среде.

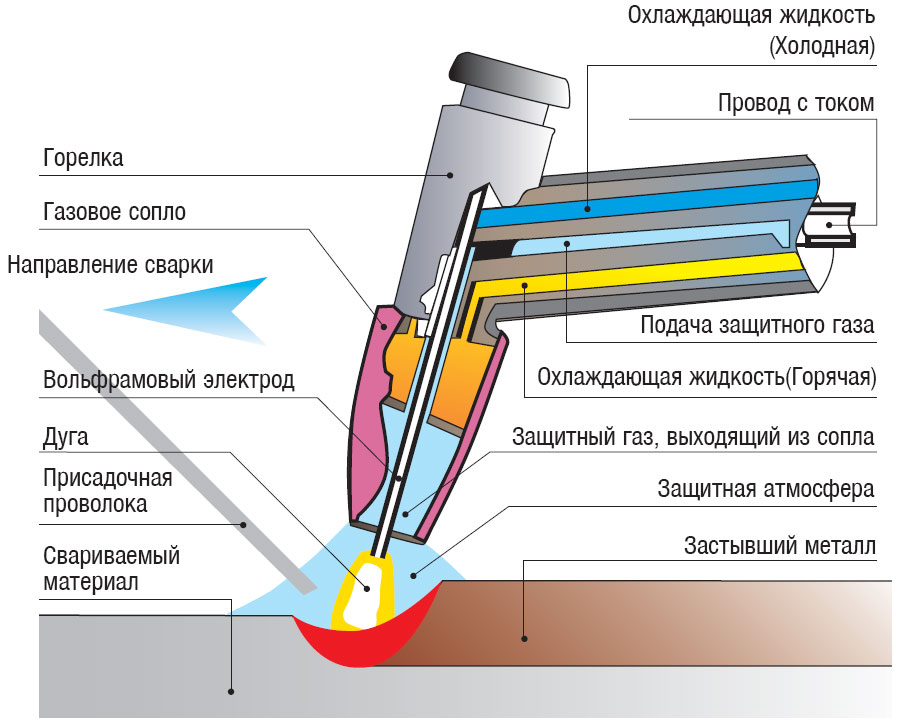

Схема процесса воздушно-плазменного раскроя

По сравнению с конкурентным способом резания (газокислородным) плазменная резка отличается рядом преимуществ:

- Повышенная производительность – достигается за счет более высокой скорости прожига обрабатываемого материала, скорости реза и быстрому отключению резака.

- Высокое качество резки – на кромках практически не образуется окалина, нет наплывов и грата.

- Минимальные затраты на производство – обеспечиваются за счет отсутствия (в большинстве случаев) операций по дополнительной подготовке кромок, большего количества вырезаемых заготовок за единицу времени.

- Простота использования – нет необходимости вручную настраивать подачу газа и постоянно следить за расстоянием между соплом и металлом (для этого есть специальные приспособления).

- Универсальность – эта технология применяется для раскроя металлов различных марок и толщины.

- Точные геометрические размеры вырезаемых заготовок – достигается благодаря малой ширине реза (до 2,5 мм), минимальной зоне термического влияния, что исключает деформацию деталей даже при работе с тонколистовым металлом.

Принцип работы воздушно-плазменного устройства

Принцип его работы основан на формировании потока ионизированного газа с квазинейтральными свойствами – плазмы. Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Перенос плазменной дуги на обрабатываемый материал происходит при соприкосновении наконечника (сопла) с металлом.

Сам процесс раскроя начинается при включении кнопки розжига, после чего от источника питания на плазморез подается высокочастотный ток и возбуждается дежурная дуга. При этом ее температура достигает значений 6000-8000 °C. Через несколько секунд в камеру плазменного резака подается воздух под определенным давлением, который при прохождении через дежурную дугу ионизируется, а затем нагревается и увеличивается в объеме. За счет зауженной формы сопла воздух обжимается, что обеспечивает формирование высокоскоростного потока плазмы.

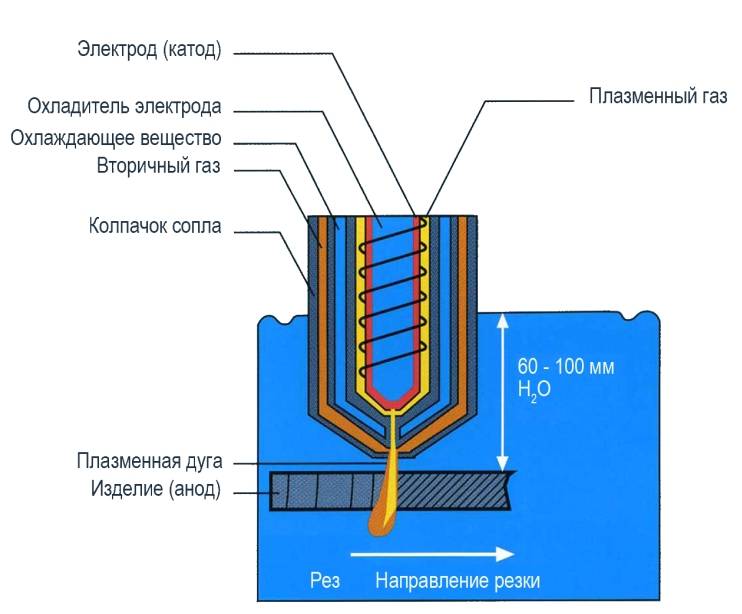

Процесс воздушно-плазменной резки металла

При соприкосновении плазмы с металлическим материалом (анодом) зажигается рабочая (режущая) дуга, которая воздействует на материал локально, нагревая его до температуры плавления и выдувая из зоны резания высокоскоростным потоком плазмы.

Плазмотрон для воздушно-плазменной резки позволяет резать металл разных видов (черный, нержавеющий, цветной) толщиной до 100 мм. С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

С его помощью можно выполнять как фигурный, так и прямолинейный раскрой. Таким аппаратом можно разрезать трубы, профильный и листовой прокат.

Вырезание фигурных заготовок аппаратом для воздушно-плазменной резки

Основные типы оборудования и виды аппаратов для ручной резки

Устройства для воздушно-плазменной резки можно условно разделить на несколько видов:

- Трансформаторные – мощные установки, которые обычно используются в промышленных целях (для резания больших толщин на протяжении длительного времени).

Аппарат трансформаторного типа

- Инверторные – компактные и легкие аппараты, позволяющие резать металлопрокат толщиной до 20 мм (в зависимости от мощности). При этом, чем мощнее оборудование, тем оно габаритнее и тяжелее. Чаще применяется для частных нужд, в небольших мастерских и на участках, где плазменная резка не является основных технологическим процессом. Отличается повышенным КПД и небольшим энергопотреблением.

Устройство инверторного типа

Также оборудование классифицируется по назначению, уровню автоматизации и другим параметрам. Выпускаются специализированные устройства для раскроя труб, портативные (переносные) установки, портальные и консольные машины, металлургические (для резки слябов и блюмов), станки с ЧПУ.

Критерии выбора аппарата

Для выбора подходящего по всем параметрам плазмотрона для воздушно-плазменной резки нужно знать разновидности разрезаемых материалов, градацию толщин и интенсивность эксплуатации аппарата. Частные мастера и небольшие фирмы обычно покупают инверторы, поскольку они компактные, более экономичные и производительные.

Основные параметры устройств, которые надо брать во внимание:

- Рабочий ток – от него напрямую зависит максимальная толщина резки. Поэтому нужно определиться с разновидностью обрабатываемого металлопроката и его толщиной. При выборе стоит учитывать, что производители в характеристиках указывают максимальную толщину черного металла.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза.

Так для резки стандартной низкоуглеродистой стали толщиной 1 мм требуется 4 А, а для раскроя цветных металлов – 6 А. Также обязательно должен быть запас мощности для более качественного реза. - Продолжительность включения (ПВ) – определяет интенсивность загрузки аппарата или непрерывное время его работы. Измеряется в процентах, которые отображают максимальное время его работы в течение 10-минутного рабочего цикла. Если в характеристиках указано ПВ 40 %, это означает, что он сможет работать 4 минуты, а остальные 6 минут ему нужно остывать во избежание перегрева и выхода их строя. У промышленного оборудования ПВ может составлять 100 %.

Бренды

Сегодня аппараты для воздушно-плазменной резки выпускают разные производители. Однако лучшее соотношение цены и качества оборудования предлагает Группа компаний ПУРМ. Она разрабатывает и производит недорогие устройства разных видов и назначения, которые рассчитаны на интенсивную эксплуатацию в тяжелых промышленных условиях.

В ассортименте отечественного производителя ПУРМ есть плазмотроны трансформаторного и инверторного типа с разной мощностью и продолжительностью включения. Особым спросом пользуется мощное оборудование для производственных целей, но и компактные инверторы довольно популярны – особенно среди небольших фирм, специализирующихся на металлообработке и изготовлении металлоконструкций.

Как правильно пользоваться аппаратом?

Аппарат для воздушно-плазменной резки требует наличия знаний и навыков работы с ним, поскольку считается оборудованием повышенной опасности. Во избежание получения травм и профессиональных заболеваний нужно работать в спецодежде – брезентовый костюм, перчатки, закрытая обувь, темные очки или маска (рекомендуемый класс затемнения 4-5).

Экипировка рабочего, выполняющего воздушно-плазменную резку

Аппарат надо устанавливать в местах с открытым доступом воздуха (для эффективного охлаждения – т. е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

е. нельзя располагать вплотную к стенам или другим предметам) на небольшом удалении от места работ, во избежание попадания капель расплавленного металла. Обязательный элемент в конструкции плазмореза – масловлагоотделитель, предотвращающий попадание масла и влаги в камеру плазмотрона.

Качественная поверхность реза с минимумом окалины достигается при условии правильного выбора рабочих параметров для резки конкретного металла определенной толщины – силы тока, а также скорости перемещения резака.

В начале процесса плазмотрон требуется продуть воздухом с целью удаления конденсата и возможных инородных частиц путем нажатия и отпускания кнопки розжига – т.н. режим продувки. Затем можно возбуждать дугу. В ходе резки важно поддерживать постоянное расстояние между инструментом и металлической заготовкой, что обеспечит качественный рез, оптимальную ширину резания и минимальную зону термического влияния. Для облегчения этой работы производители предлагают специальные приспособления – упоры.

Специальные упоры для облегчения ведения плазмореза в процессе резки

Плазмотрон при резании надо держать перпендикулярно обрабатываемому материалу, но при необходимости угол отклонения может составлять от 10 до 50°. Например, резать тонколистовой металл рекомендуется с небольшим уклоном во избежание чрезмерного нагрева и последующей деформации вырезаемой детали.

Принцип работы плазменного резака

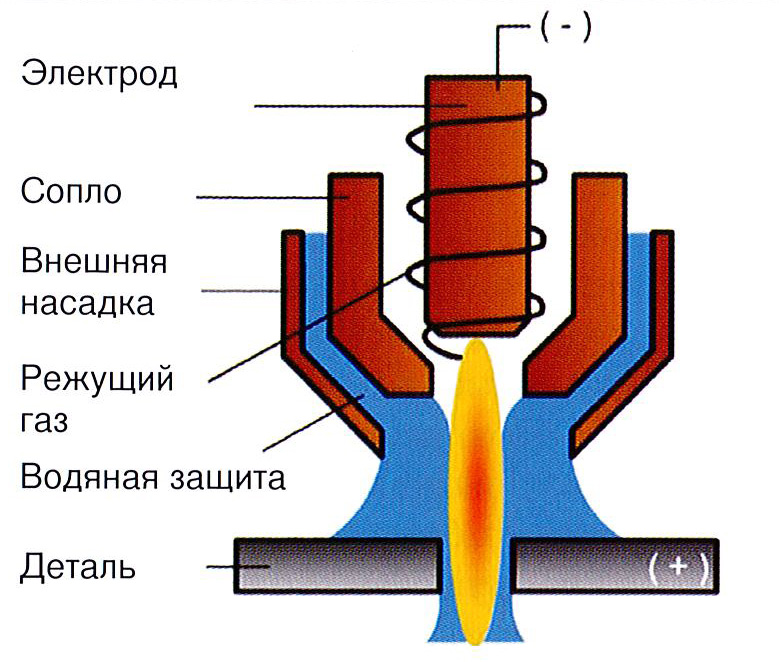

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой. Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 — 30 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей. Эта разновидность резки подразумевает сочетание двух дуг — газовой и электрической.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Плазморез: нюансы выбора + 5 лучших моделей

- Режем металл плазменной технологией. Устройство плазменного резака

- Статьи по теме

- Как работает и действует плазменный резак

- Плазменная резка металла принцип работы

- Аппарат плазменной сварки

- Принцип работы плазменной резки

- Плазменная резка – принцип работы плазмотрона

- Технология и преимущества плазменной резки металла: что это такое?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как выбрать плазморез? Принцип работы аппарата плазменной резки, основные параметры и первый запуск.

Плазморез: нюансы выбора + 5 лучших моделей

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:.

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла.

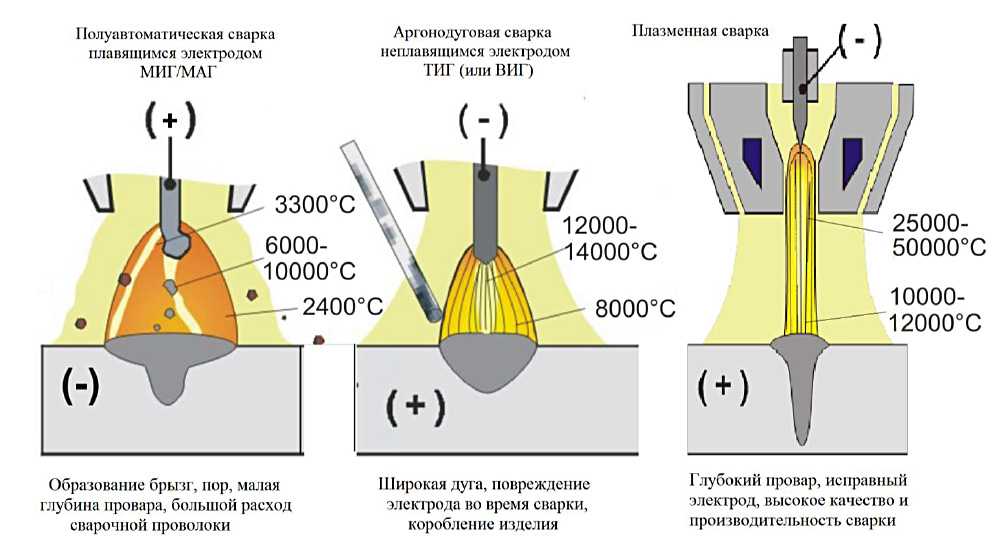

Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата. Такая сварка выполняется в среде защитного газа аргона. При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать.

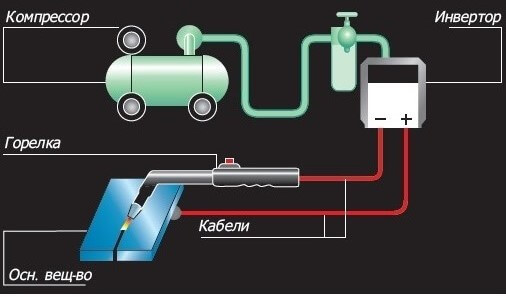

Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию. Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании.

Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок. При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете. В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу.

Первое, что необходимо найти для изготовления самодельного плазмореза, — это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты , что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки.

Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации.

В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии. Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой.

Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

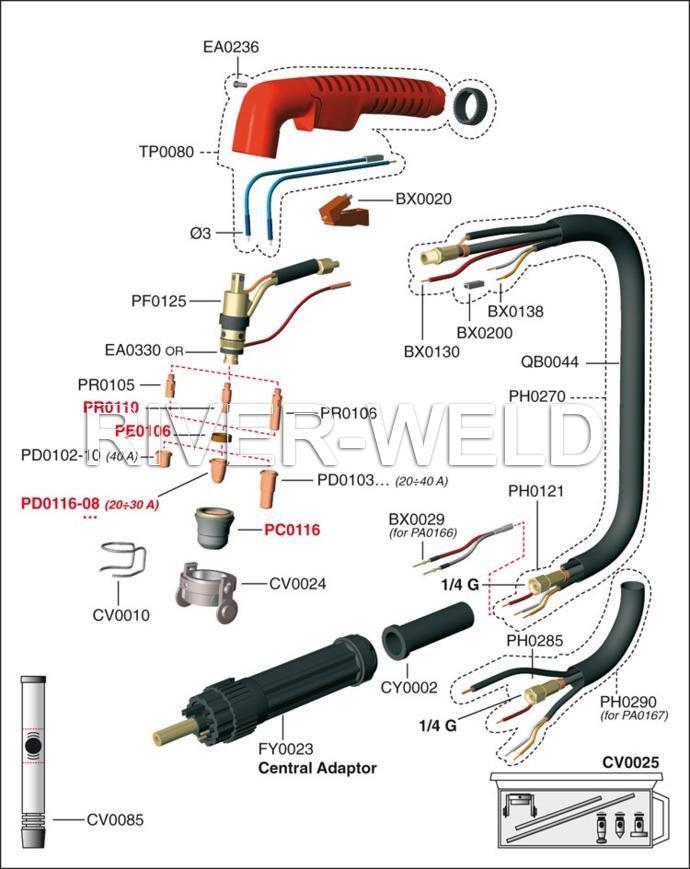

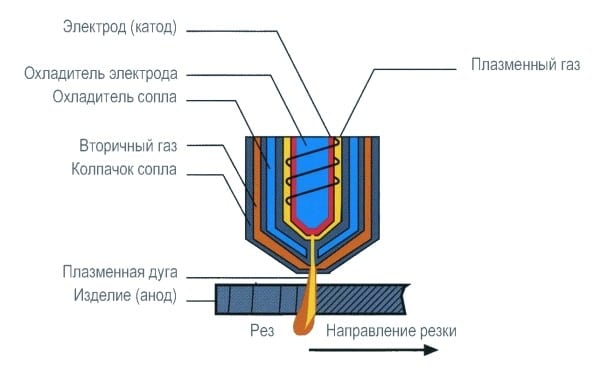

Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета. Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:. Первое, что необходимо сделать перед изготовлением плазмотрона, — это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний.

На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества.

Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества.

Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний. За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает. После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка — градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд.

Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток. При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25—30 тысяч градусов.

Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2—3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза.

Для того чтобы соблюсти эти важные требования, используют специальный тангенциальный принцип подачи воздуха в сопло. Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. При этом сила тока, поступающего от инверторного аппарата, не должна превышать А.

Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока. Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео. Общая схема работы плазменной резки. Газовый шланг и обратный кабель для плазменной резки. Схема силовой части нажмите для увеличения. Схема управления плазмореза нажмите для увеличения. Схема осциллятора нажмите для увеличения. Принцип работы плазмореза. Форма и размер плазменной струи зависит от диаметра сопла. Сменные насадки для плазмотрона. Строение сопла плазменной горелки.

Выбор газа для плазменной резки металла. Параметры плазменной резки различных металлов нажмите для увеличения. Оценка статьи:. Похожие публикации. Комментарии пользователей. Альберт 13 Дек Ответить. Добавить комментарий Отменить ответ.

Параметры плазменной резки различных металлов нажмите для увеличения. Оценка статьи:. Похожие публикации. Комментарии пользователей. Альберт 13 Дек Ответить. Добавить комментарий Отменить ответ.

Режем металл плазменной технологией. Устройство плазменного резака

Потолочный плинтус клеится в месте соединения стен и потолка и выполняет Почему потеют пластиковые окна? Стоит ли говорить о том, что пластиковые окна имеют массу достоинств. Выглядят они Укладка виниловой плитки — шаг за шагом Виниловая плитка пользуется сегодня невероятной популярностью.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Статьи по теме

Назначение осциллятора — зажечь и стабилизировать сварочную дугу вне зависимости от условий сварки. Причем этот прибор одинаково эффективен на сварочных аппаратах как постоянного, так и переменного тока. Принцип действия основан на искровой генерации затухающих колебаний. Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт. Далее вступает в работу колебательный контур, формирующий ток высокой частоты. Внутренние обмотки переходят в режим высокочастотного трансформатора. Частота преобразования кГц, при этом напряжение поднимается до вольт.

Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт. Далее вступает в работу колебательный контур, формирующий ток высокой частоты. Внутренние обмотки переходят в режим высокочастотного трансформатора. Частота преобразования кГц, при этом напряжение поднимается до вольт.

Как работает и действует плазменный резак

Для эффективной обработки ряда металлов часто используется плазменная резка, принцип работы которой заключается в применении плазменной дуги. Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической. Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы.

Что такое плазморез, как работает он?

Плазменная резка металла принцип работы

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока. Плазморез создаёт в плазмотроне плазму ионизированный воздух, разогретый до высокой температуры и сварочную дугу, которые осуществляют раскрой материала. Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков.

Аппарат плазменной сварки

Плазменная резка является наиболее современной технологией, причем обрабатываться могут не только металлы, но и иные материалы, в том числе, и не проводящие электрический ток. О принципе работы резаков этого типа, их устройстве и многом другом, что будет полезно знать начинающему сварщику, мы и поговорим. Что представляет собой плазма? Он под высоким давлением, струей, подается к обрабатываемой детали. По сути, данная резка — это наложение объединение, сочетание двух дуг; одна из них — газовая, другая — электрическая. На практике применяются 2 методики раскроя материалов, в зависимости от того, что обрабатывается — металл или диэлектрик. Исходя из этого, плазморезы имеют небольшое отличие в конструктивном исполнении горелки.

По сути, данная резка — это наложение объединение, сочетание двух дуг; одна из них — газовая, другая — электрическая. На практике применяются 2 методики раскроя материалов, в зависимости от того, что обрабатывается — металл или диэлектрик. Исходя из этого, плазморезы имеют небольшое отличие в конструктивном исполнении горелки.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Принцип работы плазменной резки

Скорее всего в вашем браузере отключён JavaScript. For the best experience on our site, be sure to turn on Javascript in your browser. Сравнение с аналогами от эксперта! У Вас заявка или запрос КП?

Плазменная резка – принцип работы плазмотрона

ВИДЕО ПО ТЕМЕ: ✅Аппарат плазменной резки // Плазморез // Чем резать металл

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т..jpg) Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Плазменные резаки в настоящее время зарекомендовали себя лучше, чем газовые аналоги.

Технология и преимущества плазменной резки металла: что это такое?

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы — пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. Источник питания для плазмореза подает на плазмотрон определенную силу тока.

Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. Источник питания для плазмореза подает на плазмотрон определенную силу тока.

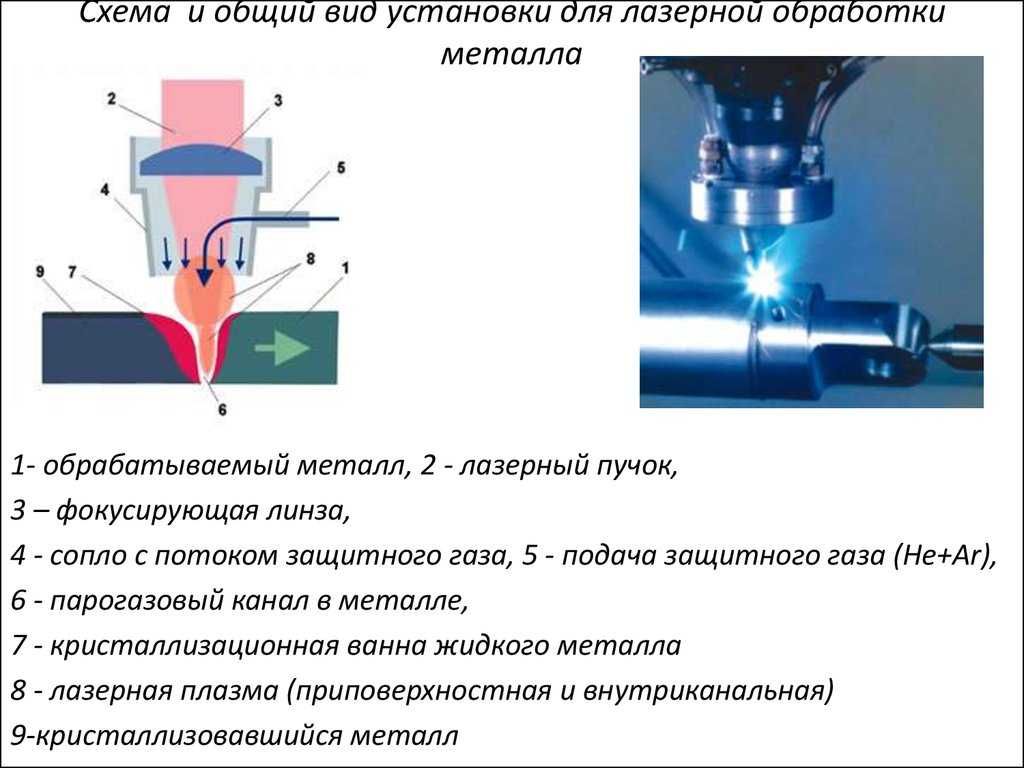

Плазменная резка — это современный метод теплового разделения металлических заготовок. Метод основан на использовании энергии ионизированного газа и отличается исключительно высокой температурой струи до 30 тысяч градусов , позволяющей быстро и точно резать самые тугоплавкие сплавы и металлы. Газоплазменная резка используется как на больших стационарных станках, так и в ручных установках ограниченной мощности. Под таким воздействием атомы газа теряют электроны со своих орбит, превращаясь в положительно заряженные ионы.

Как работает плазменная резка и что такое плазменная резка

В этом посте могут быть партнерские ссылки. Покупка через них может принести нам небольшую комиссию бесплатно для вас. Это покрывает нашу заработную плату и позволяет бесплатно использовать наши ресурсы.

Последнее обновление:

Вы чувствуете себя подавленным, пытаясь понять, что такое плазменная резка? Мы знаем, что это может показаться очень сложной областью работы, когда вы впервые смотрите на нее.

Даже терминология может показаться странной, например, что такое «вихревое кольцо», когда оно дома?

К счастью, стоит немного погрузиться под поверхность — все не так сложно, как кажется на первый взгляд. Хотя используемая технология очень впечатляет, а выходная температура невероятна, практическое применение плазменной резки довольно простое.

Итак, , мы составили для вас супер-путеводитель по всему, что вам нужно знать о плазменной резке. Познакомит вас с основами раздела «Что такое плазма?» а затем проведет вас через все тонкости того, как работает плазменная резка, прежде чем закончить с некоторыми вопросами, которые часто возникают у людей об этой работе.

Обещаем, что к концу все станет ясно, и вы сможете объяснять плазменную резку как знатоки.

Быстрый переход

- Что такое плазма?

- Что такое плазменный резак и как он работает?

- Ручная операция

- Прецизионная плазменная операция

- Компоненты плазменной системы

- Материалы

- Процесс плазменной дуговой резки

- Инициирование

- Основная дуга0024

- Локальное отопление

- Выброс материала

- Движение

- Варианты процесса резания дуги плазмы

- Преимущества и недостатки режущей плазмы

- Часто задаваемые вопросы (FAQS)

- 33333024

- Часто задаваемые вопросы (FAQS)

- 33333.

- Вам нужна сварочная маска для плазменной резки?

- Может ли плазменный резак резать дерево?

- Будет ли плазменный резак резать ржавый металл?

- Опасны ли плазменные резаки?

- Какой толщины может резать плазменный резак?

- 33333.

- Что ждет плазменную резку в будущем?

Что такое плазма?

Прежде чем говорить о том, как работает плазменная резка, нам сначала нужно ответить на вопрос: «Что такое плазма?»

В школе вы, возможно, слышали о трех состояниях материи: твердом, жидком и газообразном. Ну, их больше трех, а плазма — это четвертое состояние вещества.

Материя переходит из одного состояния в другое, когда вы добавляете энергию к молекулам или атомам материала. Так, например, если вы нагреете лед, он растает и станет водой.

Затем, если вы нагреете его еще немного, он станет газом или паром, как мы обычно называем водяной пар. Наконец, если вы нагреете его еще больше, газ разделится на ионы, и в этот момент он будет проводить электричество и считается, что он стал плазмой.

Что такое плазменный резак и как он работает?

Проще говоря, плазменные резаки проталкивают вспомогательную электрическую дугу через узкое отверстие, заполненное газом. Плазменным газом может быть любой кислород, аргон, цеховой воздух, азот и т. д.

Этот процесс нагревает газ до температуры, достаточной для его перехода в плазму, четвертое состояние вещества.

В качестве электрического проводника плазма может образовывать цепь с металлом (или другим материалом), который разрезается, и это позволяет плазменной дуге прорезать материал.

Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами применения каждого символа!

Ограниченное отверстие известно как сопло. Это узкое отверстие пропускает газ с очень высокой скоростью, и очень высокотемпературный газ, проходящий через сопло на металл, позволяет ему разрезать металл почти так же, как нож проходит через масло.

Вспомогательная дуга, которая создается в большинстве высококачественных плазменных резаков, действует между электродом и соплом для ионизации газа перед началом переноса дуги.

В меньших моделях плазменного резака вы можете обнаружить, что создание плазмы начинается, когда наконечник резака используется для создания искры путем прикосновения к металлической поверхности, или может использоваться пусковая схема (высокочастотная конструкция, которая очень похоже на свечу зажигания в двигателе автомобиля). Стоит отметить, что вы можете использовать только плазменный резак, использующий вспомогательную дугу, для запуска станков с ЧПУ.

Ручное управление

Если вы хотите использовать портативную плазменную систему (машины плазменной резки 110 В/220 В), рекомендуется знать, что когда система находится в выключенном состоянии, сопло и электрод соприкасаются. внутри факела.

Как только вы нажимаете на курок, вы создаете постоянный ток из источника питания, который затем проходит через соединение, и в то же время начинает поступать плазмообразующий газ.

Затем плазмообразующий газ создает давление внутри сопла до тех пор, пока его не станет достаточно, чтобы отодвинуть сопло от электрода.

Это создает вспомогательную дугу, которая позволяет газу превращаться в струю плазмы.

Это создает вспомогательную дугу, которая позволяет газу превращаться в струю плазмы.На изображении рабочий режет металл плазменным резаком. Автор изображения Jbolles на Flicker.

Как только это происходит, поток постоянного тока переключается с электрода и сопла и образует путь между электродом и обрабатываемой заготовкой. Это будет оставаться на месте до тех пор, пока триггер не будет отпущен, после чего он вернется в состояние OFF.

Precision Plasma Operation

На видео выше демонстрируется одна из систем прецизионной плазменной резки на примере ESAB.

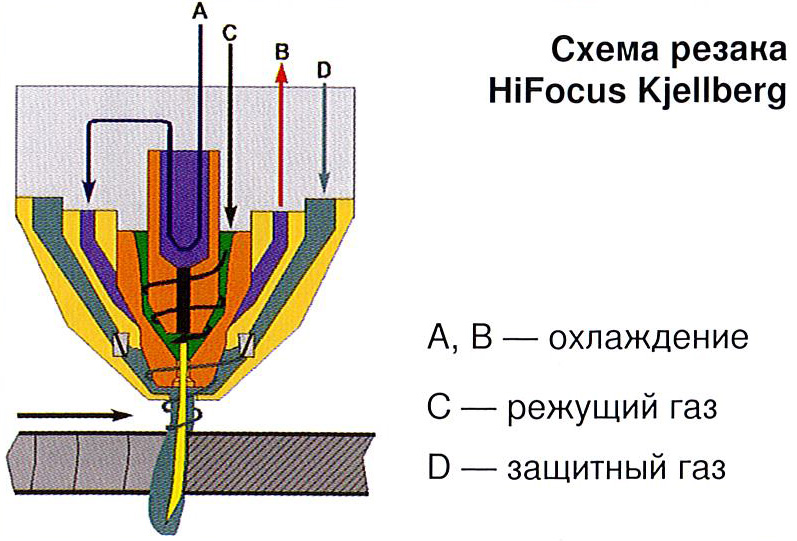

В прецизионном плазменном резаке все по-другому. Электрод и сопло разделены за счет использования завихрителя. Это кольцо с крошечными вентиляционными отверстиями, которые выталкивают предварительный поток плазменного газа в вихрь.

Когда блок питания запускается, он создает до 400 В постоянного тока напряжения холостого хода. Затем плазмообразующий газ поступает в горелку. В этот момент сопло временно подключается к положительному потенциалу источника питания и образует цепь дежурной дуги. Электрод, конечно, в этот момент принудительно находится под отрицательным потенциалом. Затем искра высокой частоты (опять же, как в свече зажигания) создается консолью запуска дуги.

Эта искра позволяет плазменному газу ионизироваться, и он приобретает способность проводить электричество, образуя полную вспомогательную дугу. Как только эта дуга соприкасается с заготовкой, то ток смещается, чтобы соединить электрод с разрезаемым металлом. Заготовка всегда кладется на стол для резки, который полностью заземлен, чтобы предотвратить протекание тока в другое место во время работы.

Это изменяет постоянный ток для получения правильной силы тока, выбранной пользователем плазменной резки, и переключает предварительную подачу газа на оптимальную смесь газа для материала, который вы режете.

Затем через сопло подается вторичный защитный газ, чтобы еще больше сфокусировать плазменную дугу, что позволяет получить сверхчистый рез, сохраняя углы скоса как можно меньшими и уменьшая пропил.

Затем через сопло подается вторичный защитный газ, чтобы еще больше сфокусировать плазменную дугу, что позволяет получить сверхчистый рез, сохраняя углы скоса как можно меньшими и уменьшая пропил.Компоненты плазменной системы

Плазменная система состоит из 5 основных компонентов:

Блок питания

Блок питания – преобразует однофазное или трехфазное линейное напряжение переменного тока в полезное постоянное напряжение до 400 В постоянного тока. Это гарантирует, что плазменная дуга остается стабильной на протяжении всего процесса дуговой резки.

Консоль зажигания дуги

Консоль зажигания дуги – это простая схема, предназначенная для подачи переменного напряжения около 5000 В переменного тока с частотой 2 МГц (что является очень высокой частотой) для создания искры, запускающей плазменную дугу

Газ

Газы – поток газа имеет важное значение, и в плазменных системах может использоваться практически любой газ, но, как правило, азот, цеховой воздух, кислород, аргон и т.

д. Они могут служить двум целям: 1. формировать основу плазменной дуги или 2.

д. Они могут служить двум целям: 1. формировать основу плазменной дуги или 2.Охлаждение

Система охлаждения – плазменные резаки нагреваются настолько, что без системы охлаждения сопло или электрод могут загореться, поэтому для поддержания температура всегда под контролем

Резак

Плазменный резак — плазменный резак обеспечивает правильное выравнивание плазменной дуги и эффективную работу системы охлаждения. Расходные материалы для плазменной резки включают сопла, электрод и завихрители.

Материалы

С помощью плазменного резака можно резать только электропроводящие предметы. Это связано с тем, что материал является частью цепи плазменной дуги. Если он не электропроводящий – нет ни замыкания, ни резки.

Это означает, что он подходит для большинства металлов, включая:

- Конструкционную сталь, нержавеющую сталь, нелегированную, высоколегированную и низколегированную сталь

- Плакированные металлические пластины

- Алюминий

Вы также можете использовать плазменную резка латуни, чугуна, меди и титана, но температура плавления этих материалов может помешать получению качественной режущей кромки.

Вы можете использовать плазменные резаки для резки материала толщиной от 0,5 мм до 180 мм, хотя это зависит от машины плазменной резки и материала.

Процесс плазменно-дуговой резки

Существует множество вариантов процесса плазменно-дуговой резки, но основные принципы этого процесса остаются неизменными, независимо от того, режете ли вы нержавеющую сталь, конструкционную сталь, легированную сталь, медь или любой другой материал или листовой металл. .

Этот процесс состоит из пяти отдельных фаз:

Инициирование

Инициирование пилотной дуги – это момент, когда дается команда пуска и когда генерируется первоначальная дуга, вызывающая приток газа к электроду и вытесняющий его через газовое сопло.

Генерация основной дуги

Генерация основной дуги — следующим шагом является зажигание дуги и обеспечение образования электрической дуги между электродом в машине плазменной резки и самой заготовкой, и в этот момент начинается резка и одновременно время, если требуются два плазменных газа, защитный газ начнет поступать, чтобы заточить режущее пламя.

Локальный нагрев

Локальный нагрев и плавление – затем, когда плазма начинает работать, температура повышается, что вызывает локальный нагрев и плавление заготовки, но это также может вызвать проблемы внутри сопла, поэтому требуется система охлаждения эта точка.

Эжекция материала

Эжекция материала – ослабленный материал заготовки выбрасывается из пропила с помощью кинетической энергии, обеспечиваемой газовым потоком плазменной струи.

Перемещение

Перемещение дуги – затем, после выброса материала, плазменная дуга перемещается по поверхности материала до завершения процесса резки.

Варианты процесса плазменной резки

Как правило, процесс плазменной резки одинаков независимо от варианта. Тем не менее, каждый вариант резки дает определенное преимущество в зависимости от области применения, для которой он используется.0003

Вариантами считаются различные способы использования плазмы для резки в зависимости от системы охлаждения, конструкции электрода в плазменной горелке, используемого газа для плазменной струи или окончательного типа используемой плазмы для резки.

Некоторые из доступных опций:

Стандартный

Стандартная/традиционная плазменная резка – отверстие сопла – единственное, что используется для сужения плазменной дуги, а вторичная среда отсутствует (в качестве хладагента обычно используется вода или воздух) .

Со вторичной средой

Плазменно-дуговая резка со вторичной средой – это когда вторичная среда (то есть другая среда) втягивается в плазменную горелку для дальнейшего сужения плазменной дуги и обеспечения определенных характеристик, которые зависят от применения для которой используется плазменная струя.

С впрыском воды

Плазменно-дуговая резка с впрыском воды – при этой форме плазменно-дуговой резки вода впрыскивается в плазменную дугу, обеспечивая значительное повышение температуры через газовое сопло примерно до 30 000 градусов по Цельсию, что может улучшить качество резки. разрез предусмотрен.

Преимущества и недостатки плазменной резки

Преимущества плазменной резки:

- Зависит от серии машины плазменной резки, но часто можно использовать одну или несколько горелок одновременно

- Можно резать любой материал который обеспечивает электрическую проводимость

- Вы можете легко обрабатывать высоколегированную сталь, алюминий и подобные материалы средней или большой толщины

- Вы получаете превосходную производительность при работе с малой и средней мягкой сталью любой толщины

- Вы можете прорезать высокопрочную конструкционную сталь без такого большого нагрева, как при других методах резки

- Скорость плазменной резки примерно в 10 раз выше, чем при кислородной резке

- Позволяет эффективно обрабатывать высококачественную заготовку для толстой и листового металла среднего размера

- Плазменная дуговая резка идеально подходит для автоматизации процесса резки

- При плазменной резке под водой – очень низкий уровень шума и очень низкое тепловое воздействие

Изображение плазменного резака.

К недостаткам плазменной резки относятся:

- Максимальная длина реза по-прежнему составляет 180 мм при сухой плазменно-дуговой резке и только 120 мм при работе под водой

- Высокое энергопотребление при плазменной резке

- Качество резки не такое, как при лазерной резке

- Эксплуатация более дорогая, чем кислородно-ацетиленовая система

- Вы можете обнаружить, что сухая резка производит больше шума, чем вам хотелось бы

Часто задаваемые вопросы (FAQ)

Опасны ли пары плазменной резки?

Хотя технически дым от плазменной резки не опасен, дым от разрезаемого металла опасен. Большинство металлов при сгорании в воздухе образуют токсичные отложения, которые не следует вдыхать, даже оксид железа (ржавчина) при вдыхании может накапливаться в легких и со временем нанести реальный вред вашему здоровью.

Нужна ли вам сварочная маска для плазменной резки?

Официально? Нет. Вы можете просто надеть защитные очки для плазменной резки, но мы рекомендуем, чтобы для плазменной резки обязательно надевались и защитные очки, и сварочная маска.

Это обеспечивает максимальную защиту ваших глаз независимо от используемого метода резки.

Это обеспечивает максимальную защиту ваших глаз независимо от используемого метода резки.Может ли плазменный резак резать дерево?

Что такое плазменная резка? Это использование плазменной дуговой резки для резки материалов, и для того, чтобы это происходило эффективно, необходимо, чтобы разрезаемый материал был электропроводным. Если он не является электропроводным, дуга выйдет из строя — древесина не является электропроводной, и поэтому плазменный резак не может резать древесину.

Будет ли плазменный резак резать ржавый металл?

Да, потому что ржавчина проводит электричество так же хорошо, как и любой другой тип металла, поэтому процесс плазменно-дуговой резки совершенно не затруднен из-за ржавчины. Он будет резать грязную сталь, ржавую сталь и даже окрашенную сталь с таким же качеством, как и нержавеющую сталь.

Опасны ли плазменные резаки?

Да. Тепло, выделяемое при плазменной резке, невероятно сильное. Есть риски для ваших глаз (всегда следует носить очки с боковым щитком и сварочный шлем), вашей одежды (необходимо использовать огнестойкие костюмы) и даже ног и рук (необходимы специальные перчатки и обувь).

Несмотря на все это, существует риск возгорания искр или расплавленного металла на рабочем месте или на режущем столе.

Какой толщины может резать плазменный резак?

В некоторой степени это зависит от машины и используемого материала. Тем не менее, ваш обычный ручной плазменный резак с радостью создаст плазменную дугу, прорезающую лист из стали или нержавеющей стали толщиной до 38 мм.

Однако, если вы используете плазменный резак с компьютерным управлением, он может выполнять плазменно-дуговую резку толщиной до 180 мм.

Что ждет плазменную резку в будущем?

В наши дни вы можете использовать высокотехнологичные плазменные резаки, чтобы за одну минуту прорезать невероятные 200 дюймов металлической пластины. При этом они выделяют 40 000 градусов тепла.

Ничего. Ученые уже показали, что можно производить режущую плазму с температурой до 10 триллионов градусов. Конечно, крайне маловероятно, что такой режущий плазменный инструмент когда-либо понадобится для резки металла, но это показывает, что у этой технологии есть огромный потенциал в будущем.

Текущая проблема с плазменным резаком — беспорядок, который он оставляет после себя — окалина, если быть точным. Это своего рода осадок расплавленного металла, который прилипает к углам металла и существенно снижает качество резки.

Качество резки на оборудовании для лазерной резки или на оборудовании для водной резки, напротив, намного выше, чем при плазменной резке. Это означает, что после резки не требуется никаких отделочных работ.

Если бы вы спросили мастерскую: «Что такое плазменная резка?» они ответят, что это генератор отделочных работ. Они предпочли бы использовать в своей работе оборудование для лазерной резки или оборудование для гидроабразивной резки, но эти машины дороги, как правило, не доступны в переносных диапазонах, и для выполнения работы требуется в 100 раз больше времени, чем для плазменной резки.

Итак, надежда на будущее плазменной резки заключается в более чистой отделке производимых разрезов. Если они смогут справиться с этим, сохраняя при этом скорость плазменной резки, как сейчас, они станут непревзойденной силой в мире резки.

Адам Мейсон

Сварщик по профессии с десятилетним стажем и более. Сейчас также веб-дизайнер и владелец блога. Делать обзоры продуктов и вести блоги о сварочном деле, плюсах и минусах работы сварщиком.

10 основных преимуществ плазменной резки

Плазменный резак — один из самых точных, широко используемых, эффективных и универсальных инструментов для легкой резки даже тяжелых и толстых материалов. Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Что такое плазменная резка?

Плазменная резка — это процесс, используемый для резки стали, нержавеющей стали и алюминия с помощью плазменной горелки. Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл.

Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.Tampa Steel & Supply предоставляет эту услугу при толщине до полдюйма. Свяжитесь с нами сегодня, чтобы узнать, можем ли мы помочь вам с этой услугой.

Для чего используется плазменный резак?

Плазменные резаки можно использовать по-разному, и наша компания будет рада вам помочь. Плазменная резка часто используется для различных работ по изготовлению металлов, например, в строительстве. Однако его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свое видение в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Различные типы плазменных резаков могут работать с легкими и тяжелыми металлами, обрезая лишний материал, который не нужен для проекта. Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь.

Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.10 основных преимуществ плазменной резки

Вот список из десяти основных преимуществ использования плазменной резки металлических материалов:

1. Больше универсальности

Плазменная резка может выполняться на различных типах металла. Он использует электрическую дугу для резки любого проводящего металла, такого как сталь, железо, медь, латунь, алюминий, нержавеющая сталь и другие прочные материалы. Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных работ по металлу. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

2. Простота использования

Плазменные резаки портативны, и вы можете легко перемещать их туда, куда вам нужно. Некоторые бренды настолько портативны, что с ними может легко справиться только один человек. Пока оператор плазменной резки хорошо обучен, это очень безопасное и надежное решение для резки металла.

3. Быстрая резка

Если вы сравните скорость резки плазменной резки с любым режущим инструментом, вы обнаружите, что плазменная резка является победителем, так как она экономит время и намного проще, чем другое режущее оборудование. Плазменный резак выполняет работу за четверть времени по сравнению с любым другим режущим инструментом. Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

4. Точное качество реза

Для действительно чистого реза требуется опытный оператор с твердой рукой. Прецизионная или точная резка является одним из основных преимуществ плазменного резака, особенно когда речь идет о резке листового металла различной формы или под разными углами.

Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.5. Низкая цена

Плазменная резка позволяет выполнять резку быстрее и с меньшими потерями, кроме того, очень мало потерь из-за производственных травм. Это означает, что цена для конечного пользователя снижается, поэтому этот процесс является более рентабельным, чем другие методы резки.

6. Пронзающая скорость

Вот где плазма действительно сияет по сравнению с кислородным топливом. Многие операции по резке требуют внутреннего прокалывания. При прокалывании металла толщиной 15 мм с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

7. Безопасность

Поскольку в этом процессе резки используется НЕ легковоспламеняющийся газ, этот метод является более безопасным, чем другие процессы.

Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.8. Подходит для различных толщин

Наша команда предлагает плазменную резку металлов толщиной до полдюйма. Это означает, что мы можем работать над различными проектами, и по сравнению с другими вариантами резки металла мы можем работать с гораздо более толстым куском металла.

9. Создание разнообразных форм

Независимо от того, по какой причине вы решили изучить вопрос о том, что такое плазменная резка, вы обнаружите, что с помощью этого инструмента можно создать практически любую форму или линию, какие только можно вообразить. Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

10. Энергоэффективный процесс

При поиске путей повышения энергоэффективности ваших проектов вы обнаружите, что плазменная резка — это путь вперед.