Принцип работы плазменной резки: Плазменная резка металла: принцип работы плазмореза

Содержание

особенности, принцип работы, преимущества и недостатки

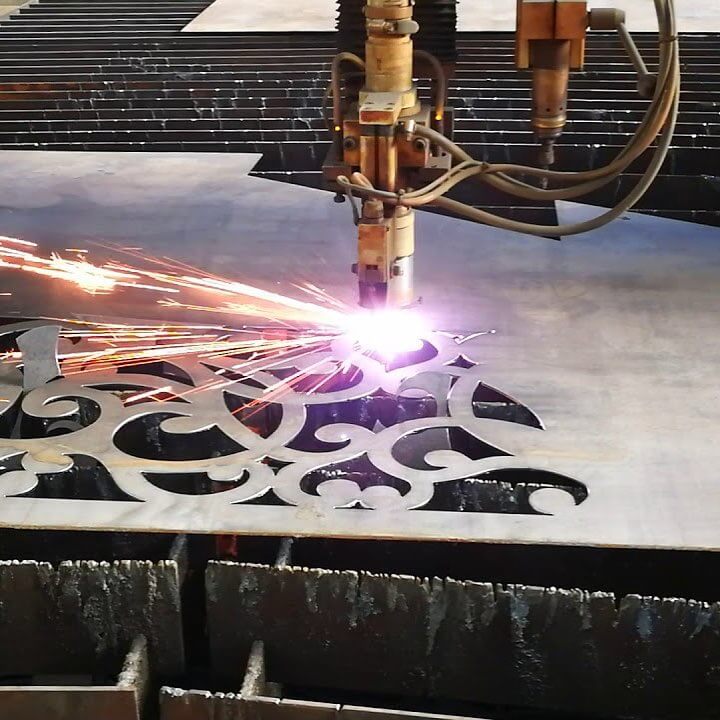

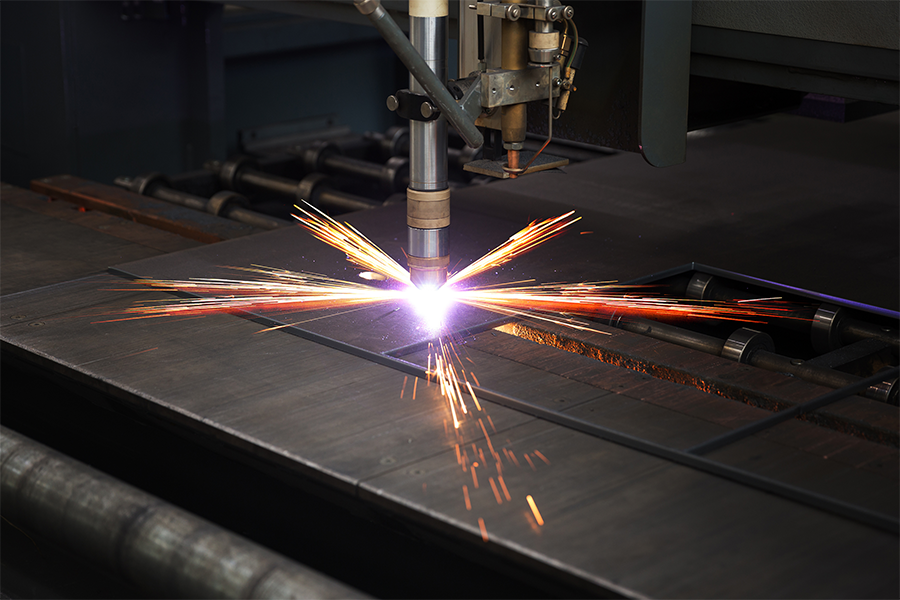

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

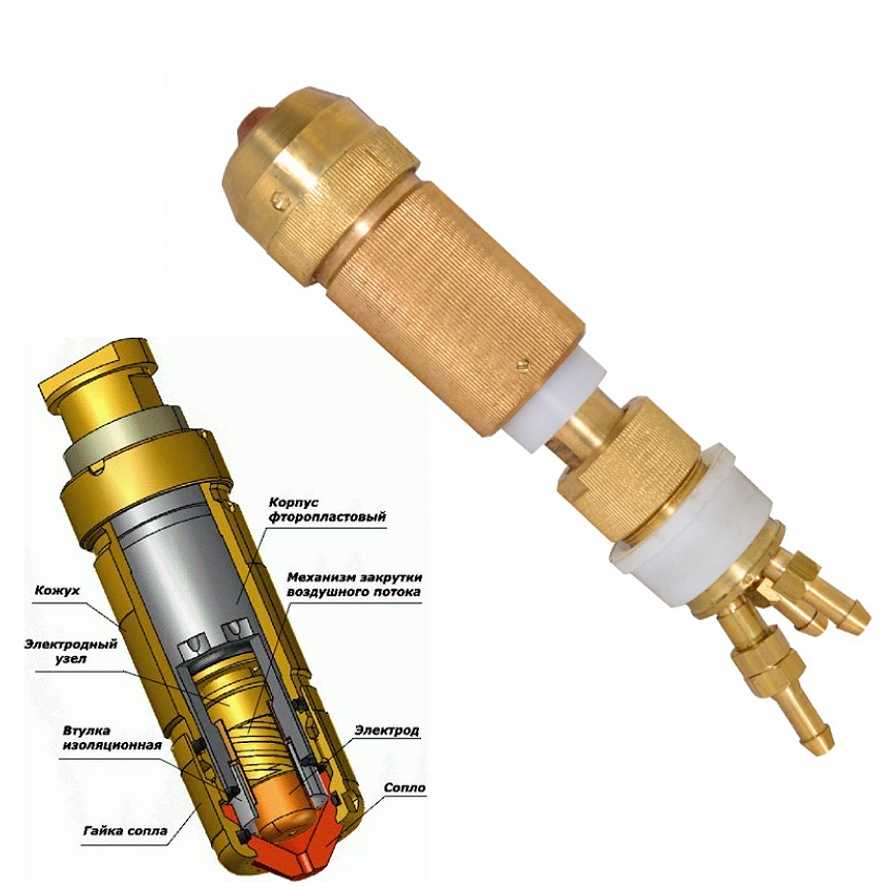

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

- Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл.

Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха. - Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Заключение

Принцип работы плазменной резки довольно прост. Кроме того, аппарат, который используется для этого, имеет большое количество преимуществ, в несколько раз превосходящие имеющиеся недостатки. Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(3 голоса, среднее: 3. 7 из 5)

7 из 5)

Поделитесь с друзьями!

устройство, принцип действия, выбор, какой лучше

Что такое плазморез, как работает он? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется. Потому что существуют инструменты, с помощью которых можно провести отрезные операции, не прибегая к дорогому варианту, к примеру, болгаркой.

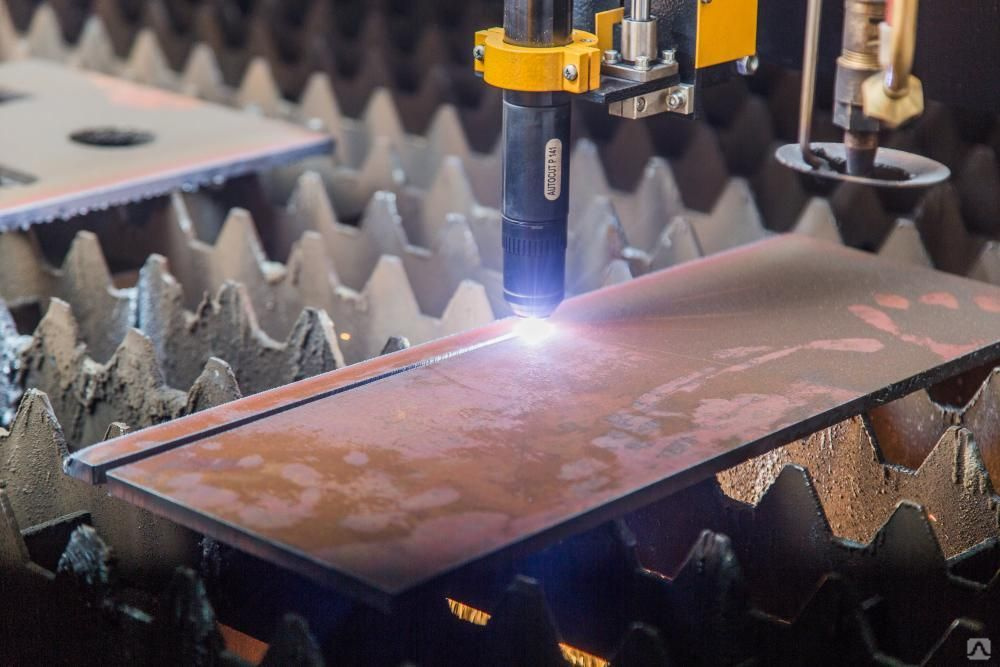

Но если требования к скорости и объему проводимых процессов достаточно жесткие, то без плазмореза не обойтись. Поэтому его используют в машиностроительной промышленности, в изготовлении больших металлических конструкций, при резке труб и прочего.

Содержание страницы

- 1 Виды плазменных резаков и их назначение

- 2 Устройство плазмореза

- 3 Схема работы плазменной резки

- 4 Как правильно выбрать инструмент для плазменной резки

- 5 Достоинства и недостатки

Виды плазменных резаков и их назначение

На вопрос, как выбрать плазморез, необходимо ответить так, все будет зависеть от того, в какой области вы его собираетесь использовать. Потому что конструктивные особенности у разных видов сильно отличаются, у всех у них разный тип зажигания дуги и различная мощность системы охлаждения.

Потому что конструктивные особенности у разных видов сильно отличаются, у всех у них разный тип зажигания дуги и различная мощность системы охлаждения.

- Инструменты, работающие в среде защитных газов: аргон, водород, азот, гелий и так далее. Эти газы обладают восстановительными свойствами.

- Резаки, работающие в среде окислительных газов. Газы обычно насыщаются кислородом.

- Приборы, работающие со смесями.

- Плазменные резаки, работающие в стабилизаторах газожидкостного типа.

- Плазморезы, работающие со стабилизацией водной и магнитной. Специфичный инструмент, который редко используется, поэтому в свободной продаже трудно найти.

Существует еще одна классификация, которая делит плазморезы по виду используемого оборудования.

- Инверторные. Экономичный вариант, который может резать металлические детали толщиною до 30 мм.

- Трансформаторные. Производит резку металлов толщиною до 80 мм, менее экономичный вариант.

По типу контакта плазморезы делятся на контактные и бесконтактные. Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

Из названий можно понять метод использования плазменного резака. В первом случае для него необходим контакт с обрабатываемым металлом, поэтому с его помощью можно отрезать изделия толщиною не более 18 мм. Во втором такого контакта не должно быть, зато толщина отрезаемой металлической заготовки может быть максимально возможной.

И еще один вид разделения – это по типу использования и возможностях потребления электроэнергии. Здесь две позиции: бытовой, работающий от сети переменного тока под напряжением 220 вольт, и промышленные (профессиональные), подключаемые к трехфазной питающей сети напряжением 380 вольт.

Внимание! Даже самый маломощный бытовой резак плазменного типа обладает мощностью 4 кВт. Поэтому при подключении его в бытовую электрическую сеть, необходимо удостовериться, что она сможет выдержать такую нагрузку.

Но данная нагрузка не единственная. В системе плазменной резки используется охлаждение, для чего в комплект к основному оборудованию прилагается компрессор, который также работает от электросети. И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

И его мощность нужно учитывать, подключаясь к бытовой питающей сети.

Устройство плазмореза

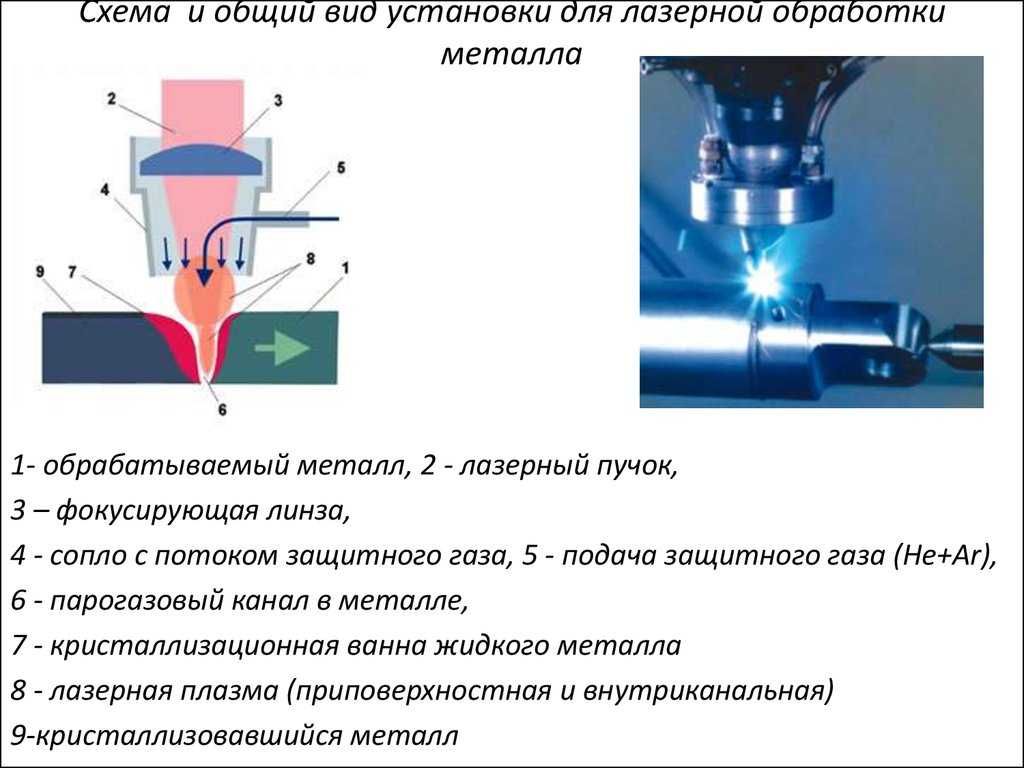

Само название уже информирует о том, что резка металлов производится с помощью плазмы. А плазма – это ионизированный газ, который обладает высокой проводимостью электрического тока. И чем выше температура этого газа, тем выше проводимость, а значит, сила резки увеличивается.

Для процессов резки металлов используют воздушно-плазменную дугу. При этом электрический ток имеет непосредственное воздействие на металлические поверхности. То есть, принцип работы плазмореза такой:

- Плавление металла.

- Выдувание его жидкого состояния из зоны среза.

Состоит плазменный резак из:

- источника питания – это может быть сварочный трансформатор или инвертор;

- самого резака, который иногда называют плазмотроном;

- компрессора;

- шлангов.

Важно понять конструктивные особенности самого резака. Внутри него вставлен электрод, изготовленный из редких металлов, таких как бериллий, гафний, цирконий и так далее. Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

Почему именно они? Потому что в процессе нагревания на поверхности такого электрода образуются тугоплавкие оксиды. Они своеобразная защита самого электрода, которая обеспечивает целостность материала, то есть, не разрушается. Но чаще всего в плазменных резаках устанавливаются электроды из гафния, потому что он не токсичен, как торий, и нерадиоактивен, как бериллий.

Немаловажное значение в конструкции резака играет и сопло, через который подается плазма на резку. Именно от него и зависят основные характеристики оборудования. А точнее сказать, от его диаметра и длины. От диаметра зависит мощность плазменного потока, а соответственно и быстрота среза и ширины срезанной канавки. Конечно, от этого зависит и скорость охлаждения заготовки. Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Чаще всего на резаках плазменной резки устанавливается сопло диаметром 3 мм. Длина сопла влияет на качество среза. Чем оно длиннее, тем качество выше. Хотя очень длинное сопло быстро выходит из строя.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С. Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время.

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Как правильно выбрать инструмент для плазменной резки

Любой работавший с плазменной резкой сварщик отметит, что чем выше сила подающего на электрод тока, тем быстрее проходит процесс. Но есть определенные условия, на которые влияют и другие параметры оборудования.

Тип металла и толщина среза. От этих параметров будет зависеть выбор оборудования, с которым придется работать. А именно такой параметр, как сила тока. Внизу таблица соотношений.

| Вид металла | Сила тока для резки металлического листа толщиною 1 мм, А |

|---|---|

| Цветные металлы | 6 |

| Черные металлы и нержавейка | 4 |

Чтобы разрезать медный лист толщиною 2 мм, потребуется резак плазменный с силой тока 12 А. И так далее.

И так далее.

Внимание! Рекомендуется приобретать оборудование с запасом силы тока. Потому что указанные параметры в таблице являются максимальными, а с ними работать можно лишь незначительное время.

Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап.

Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха. - Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости. Срез получается без наплывов, ровным и тонким.

- Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

https://www.youtube.com/watch?v=rg4PvBBr1CU

Плазменная резка металла. Принцип работы

>

О компании>

Опросные листы>

Монтаж>

Информация>

Контакты

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Как устроен плазморез и от чего питается

Аппарат складывается с нескольких частей:

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины. Среди недостатков – большой вес и низкий КПД.

- Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора. Он легче, компактнее и работает стабильнее. кроме того, инвертор стоит дешевле, нежели трансформатор. Его намного проще применять на труднодоступных участках.

Плазмотрон и компрессор

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

Плазмотрон является основной частью плазмореза.

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

- С водой. Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой. Обрабатываемая поверхность замыкается в проводящий контур.

- Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой.

Его применяют для резки металлов, которые не проводят электрический ток.

Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

Владельцы собственных гаражей мечтают иметь на руках лазерный резак по металлу. Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Виды резака по металлу

Существует три разновидности универсального инструмента: газовые, твердотельные и волоконные.

Читать далее >>>

Декоративная резка металла – процесс создания четких металлических предметов и деталей. Он приобрел быструю популярность среди людей. Это вызвало стремительное развитие оформления декора в различных жизненных аспектах. К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

К примеру, благодаря компьютерным технологиям, станок резки по металлу способен с повышенной четкостью и точностью создать настоящее произведение искусства. Данные изделия из металла применяют при постройке предметов и объектов: заборы, лестницы, уличные таблички, магазинные вывески. Изделия применяют в машиностроении и строительстве.

Читать далее >>>

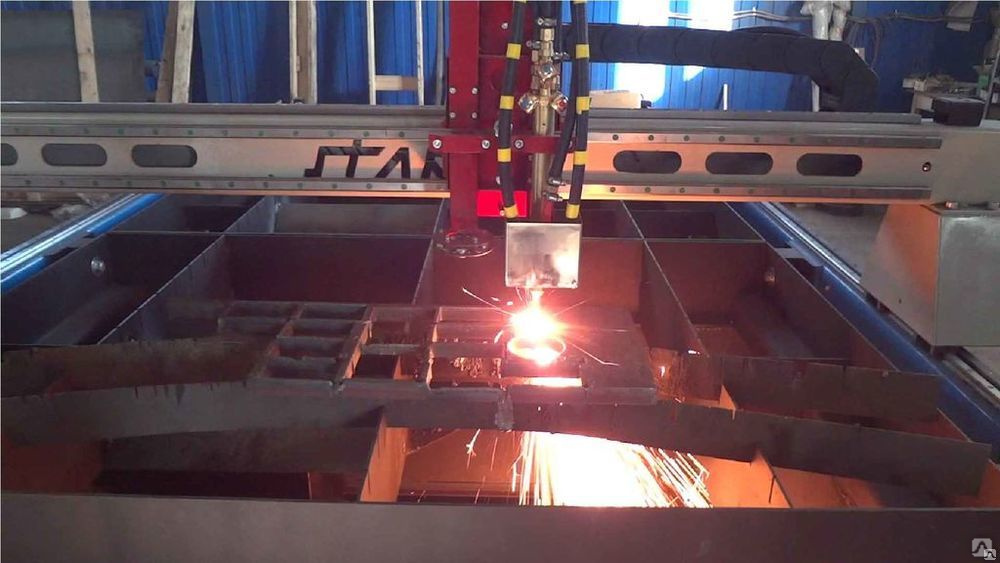

Компания Красноярский крановый завод предлагает услуги плазменной резки металла в Красноярске. Наше оборудование способно резать самые разные металлы различной толщины. Резка металла является популярной услугой в работе с металлом.

С помощью плазмы резать металл можно любой формы и по любым чертежам.

Плазменная резка металла с ЧПУ позволяет выполнять раскрой любой сложности.

Наши операторы очень ЧПУ – профессионалы своего дела, всегда добиваются высокого качества резки. На выходе вы получаете готовые детали с ровными кромками. Никакая дополнительная обработка торцов больше не требуется.

Читать далее >>>

Опубликовать в социальных сетях

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

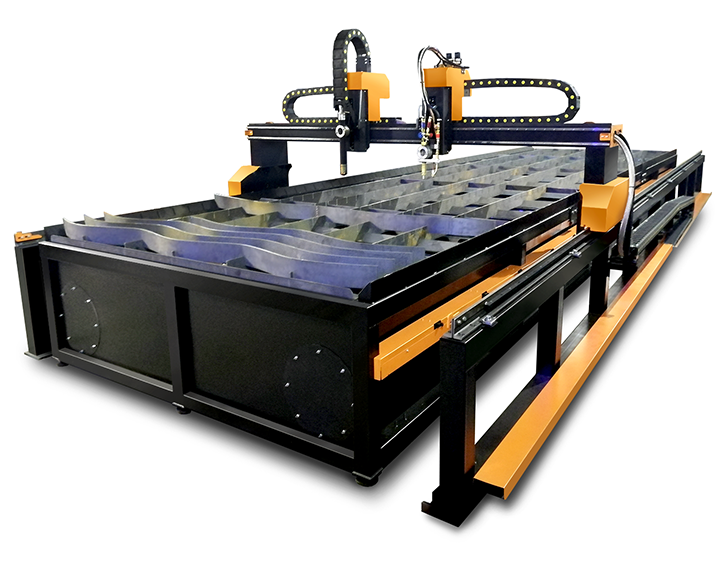

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

- Основные элементы

- Виды станков

- Принцип работы станков с ЧПУ

- Плюсы и минусы

- Характеристики плазмотронов

- ТНС

- Характеристики стола

- Система ЧПУ

- Можно ли изготовить станок с ЧПУ самому

- Требования к безопасности и эксплуатации

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется. - Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе.

Но некоторые модели потребляют и переменный ток.

Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов.

С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция. - Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Преимущества и недостатки плазменной резки

Главная

» Статьи » Преимущества плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

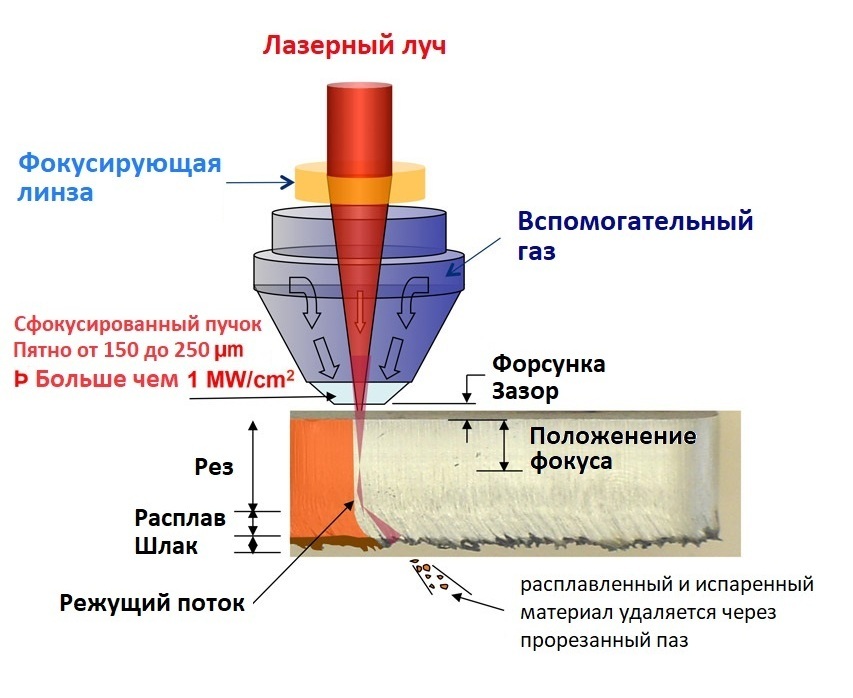

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона.

Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Принцип работы и оборудование для плазменной сварки

Плазменной сваркой называют процесс плавления, в котором используется сжатая дуга для нагрева. Дуга считается сжатой, когда ее столб сжимается потоком газов для сварки (азота, аргона) либо соплом горелки, используемой в плазменно-дуговой сварке. Под плазмой подразумевается газ, наполненный разнородно заряженными атомами с нулевым суммарным зарядом.

Плазма образуется внутри сопла, обжимаясь в нем образующим плазму газом и охлаждаемыми водой стенками и стабилизируясь. Это способствует образованию концентрированного столба дуги со значительным увеличением числа ударений друг с другом частиц плазмы. Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

Одновременно сильно повышаются температура столба дуги со степенью ионизации, а также плазменная кинетическая энергия, используемая в аппаратах плазменной резки и сварки. Горелка, называемая еще плазмотроном, представляет собой приспособление, предназначенное для образования направленного потока плазмы. Он, обладая значительным запасом энергии, способен перемещаться со значительной скоростью.

Дуги со струями в плазменной сварке металла получают с помощью устройств с различными схемами. Дуга плазмы получается от совмещения канала с соплом, причем обрабатываемый материал служит одним из электродов, а столб дуги совмещен со струей плазмы. Разряд дуги, получаемый между электродами, создает струю плазмы. В качестве одного из электродов могут выступать как само изделие, так и стены канала с раздельным соплом.

Сущность технологии плазменной сварки

В основе принципа работы плазменной сварки лежит образование посредством осциллятора плазменной дуги. Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

Чтобы облегчить эту операцию пользуются обычной дугой, имеющейся между электродом и горелкой. Питает дугу, образующую плазму, источник сварочного тока. Аппараты плазменной сварки работают на токах с прямой полярностью.

С использованием плазменной, то есть сжатой, дуги проводят сварку почти любых металлов в соединениях всех пространственных положений. В виде газа, образующего плазму, в установках плазменной сварки служат аргон с гелием, они же применяются и в качестве защиты. К достоинствам этой сварки относят большую эффективность с незначительной чувствительностью к изменениям длины дуги, а также способность к удалению вольфрамовых частиц из металла шва. При этом возможно без скоса кромок сваривание металлов толще 15 мм с особым грибовидным проваром. Эта особенность объяснима получением в основном материале отверстия, проходящего насквозь. В него возможен выход плазменной струи с переходом на обратную часть детали. В сущности, вся процедура является прорезанием детали с последующей заваркой разреза.

Плазменной сварке и резке доступны многие соединения. Например, стыковые – с металлом толщиной около 2 мм варят с проведением отбортовки кромок, а при работе с заготовками большей толщины (около 10 мм) рекомендован скос кромок. Когда это необходимо, применяют добавочный металл. Сварка металлических деталей с толще 25 мм требует разделки кромок с ее углом и глубиной намного меньшими, чем в случае использования аргонодуговой сваркие. Благодаря этому технология плазменной сварки позволяет снизить в несколько раз количество используемого присадочного материала. Он вводится в плазменную струю по краю сварочной ванны. Самым большим числом достоинств обладает сварка сжатой дугой для работы с листовым металлом без разделывания кромок и пользования присадочным материалом.

Характеристики плазменной сварки должны позволять соединение толстолистных материалов в несколько проходов без сквозного проплавления. С этой целью при укладке второго и последующих слоев металла требуется регулировка силового воздействия плазменной струи, чтобы не был вытеснен расплавляемый металл из сварочной ванны. Делается это путем изменения уровня потребления плазмообразующих газов.

Делается это путем изменения уровня потребления плазмообразующих газов.

Характеристики оборудования для плазменной сварки

Основная часть сварочных работ с металлами и сплавами малой толщины (около миллиметра) также ведется плазменной сваркой. Применение прочих видов сварки для этих случаев не всегда доступно из-за ряда причин, кроющихся в эксплуатации, технологии либо конструкции изделия. А оборудование для плазменной сварки, использующее большие токи, формирует посредством плазмотрона дугу, обладающую намного устойчивостью в пространстве большей, чем просто горящая дуга. Причем разделение в подаче газов (защитного и плазмообразующего) способствует применению для сварки разнообразных газовых смесей.

Такое устройство плазменной сварки благодаря наличию сжатой дуги идеально в соединении тонколистных материалов. Этим обусловлено возникновение по сути отдельного метода соединения деталей – микроплазменной сварки для особенно тонких металлических материалов, осуществляемой посредством малоамперной сжатой дуги. Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками – плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Используемая для этого в виде концентрированного источника тепла сжатая дуга называется микроплазмой. Она возбуждается особыми горелками – плазмотронами. Применение такой дуги способствует надежности операции сварки даже на самом небольшом токе, это позволяет варить достаточно тонкий металл, что невозможно сделать посредством аргонодуговой сварки.

Для работ с тугоплавкими либо химически активными металлами сварочные аппараты плазменной сварки позволяют вести сварочные работы в вакууме. Они обеспечивают высокое качество сварки материала толще 1 мм. Такая возможность существует из-за сжатия дуги с низким давлением на токе больше 80 А. Ее импульсное питание способствует уменьшению обычных сварочных токов с сохранением значительной частоты импульсов. Возможности импульсного режима позволяют вести регулировку в большом диапазоне не только тока, но и мощности плазменной дуги с низким давлением. Все это позволят варить очень тонкий металл.

Аппараты плазменной сварки, ценой ненамного отличающиеся от прочего оборудования, широко используются при сварке и резке тонколистного металла: сталей (нержавеющей и углеродистой), химически активных либо цветных металлов с их сплавами. Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.

Микроплазма также активно применяется в сварке и пайке тонких сеток, неметаллических изделий и фольги.

Плазменно-дуговая резка. Вопросы процесса и оборудования

Процесс плазменной дуги всегда рассматривался как альтернатива кислородно-топливному процессу. В этой части серии описываются основы процесса с акцентом на рабочие характеристики и преимущества многих вариантов процесса.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Основы процесса

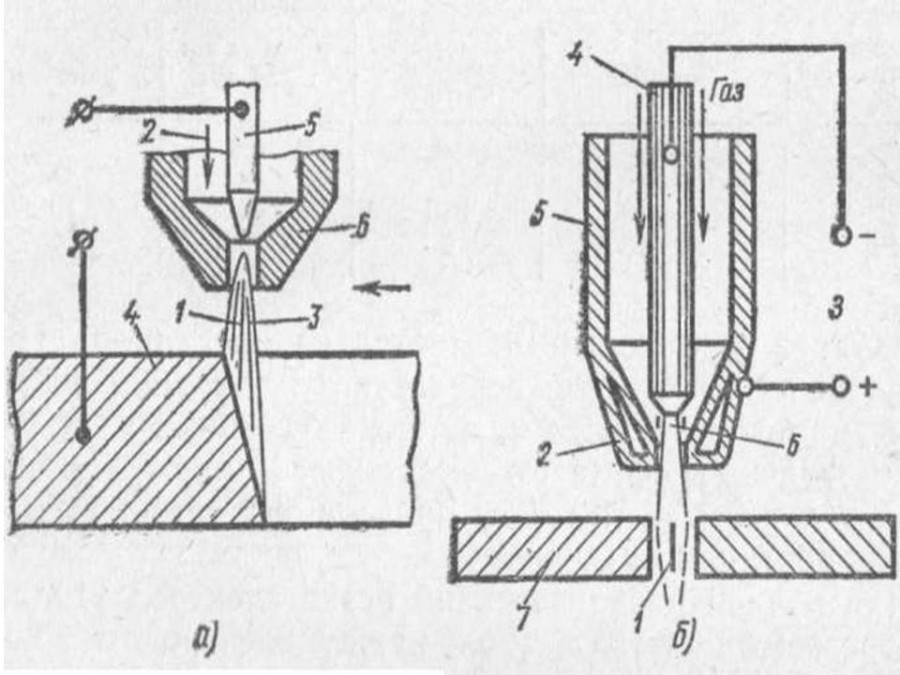

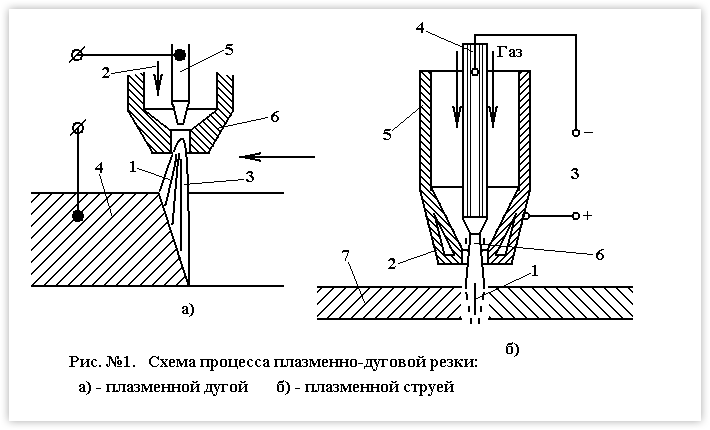

Процесс плазменной резки показан на Рис. 1 . Основной принцип заключается в том, что дуга, образующаяся между электродом и заготовкой, сужается медным соплом с мелким отверстием. Это увеличивает температуру и скорость плазмы, выходящей из сопла. Температура плазмы превышает 20 000°C, а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Процесс отличается от кислородно-топливного процесса тем, что в плазменном процессе используется дуга для плавления металла, тогда как в кислородно-топливном процессе кислород окисляет металл, а тепло экзотермической реакции плавит металл. . Таким образом, в отличие от кислородно-топливного процесса, плазменный процесс можно применять для резки металлов, образующих тугоплавкие оксиды, таких как нержавеющая сталь, алюминий, чугун и сплавы цветных металлов.

Источник питания

Источник питания, необходимый для плазменно-дугового процесса, должен иметь падающую характеристику и высокое напряжение. Хотя рабочее напряжение для поддержания плазмы обычно составляет от 50 до 60 В, напряжение холостого хода, необходимое для зажигания дуги, может достигать 400 В постоянного тока.

При инициировании вспомогательная дуга формируется внутри корпуса горелки между электродом и соплом. Для резки дуга должна быть перенесена на заготовку в так называемом «перенесенном» режиме дуги. Электрод имеет отрицательную полярность, а заготовка – положительную, так что большая часть энергии дуги (примерно две трети) используется для резки.

Электрод имеет отрицательную полярность, а заготовка – положительную, так что большая часть энергии дуги (примерно две трети) используется для резки.

Состав газа

В традиционной системе с использованием вольфрамового электрода плазма является инертной, образованной с использованием либо аргона, либо аргона-H 2 или азот. Однако, как описано в Варианты процесса , можно использовать окисляющие газы, такие как воздух или кислород, но электрод должен быть из меди с гафнием.

Поток плазмообразующего газа имеет решающее значение и должен быть установлен в соответствии с текущим уровнем и диаметром отверстия сопла. Если расход газа слишком мал для текущего уровня или уровень тока слишком высок для диаметра отверстия сопла, дуга сломается, образуя две последовательные дуги: электрод к соплу и сопло к заготовке. Эффект «двойной дуги» обычно катастрофичен при плавлении сопла.

Качество резки

Качество кромки плазменной резки такое же, как и при кислородно-топливном процессе. Однако, поскольку плазменный процесс режет плавлением, характерной чертой является более высокая степень плавления по направлению к верхней части металла, что приводит к закруглению верхней кромки, плохой прямоугольности кромки или скосу кромки реза. Поскольку эти ограничения связаны со степенью сужения дуги, доступно несколько конструкций горелок, улучшающих сужение дуги и обеспечивающих более равномерный нагрев в верхней и нижней части реза.

Однако, поскольку плазменный процесс режет плавлением, характерной чертой является более высокая степень плавления по направлению к верхней части металла, что приводит к закруглению верхней кромки, плохой прямоугольности кромки или скосу кромки реза. Поскольку эти ограничения связаны со степенью сужения дуги, доступно несколько конструкций горелок, улучшающих сужение дуги и обеспечивающих более равномерный нагрев в верхней и нижней части реза.

Варианты процесса

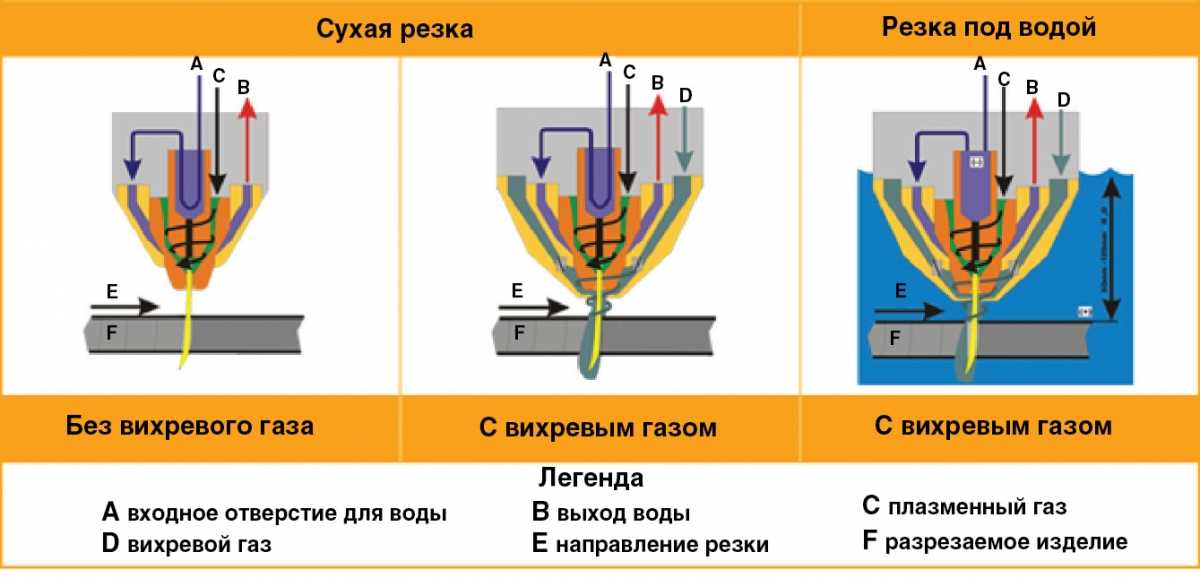

Варианты процесса, Рис. 2а-2е , в основном были разработаны для улучшения качества резки и стабильности дуги, снижения шума и образования дыма или увеличения скорости резки.

Двойной газ

Процесс работает в основном так же, как и обычная система, но вокруг сопла вводится вторичный газовый экран, Рис. 2a . Положительные эффекты вторичного газа заключаются в усилении сужения дуги и более эффективном «выдувании» окалины. Плазмообразующий газ обычно представляет собой аргон, аргон-H 2 или азот, а вторичный газ выбирается в зависимости от разрезаемого металла.

Сталь

воздух, кислород, азот

Нержавеющая сталь

азот, аргон-H 2 , CO 2

- Алюминий

аргон-H 2 , азот/CO 2

Преимущества по сравнению с обычной плазмой:

- Снижение риска «двойного искрения»

- Более высокие скорости резания

- Уменьшение закругления верхней кромки

Впрыск воды

В качестве плазмообразующего газа обычно используется азот. Вода впрыскивается радиально в плазменную дугу, Рис. 2b , чтобы вызвать большую степень сжатия. Температура также значительно повышается, достигая 30 000°C.

Преимущества по сравнению с обычной плазмой:

- Улучшение качества и прямоугольности резки

- Повышенная скорость резания

- Меньший риск «двойного искрения»

- Уменьшение эрозии сопла

Водяной кожух

Плазма может работать либо с водяным кожухом, Рис. 2c , либо даже с заготовкой, погруженной на глубину от 50 до 75 мм ниже поверхности воды. По сравнению с обычной плазмой вода действует как барьер, обеспечивая следующие преимущества:

2c , либо даже с заготовкой, погруженной на глубину от 50 до 75 мм ниже поверхности воды. По сравнению с обычной плазмой вода действует как барьер, обеспечивая следующие преимущества:

Удаление дыма

- Снижение уровня шума

- Увеличенный срок службы сопла

В типичном примере уровня шума при высоком токе 115 дБ для обычной плазмы водяной экран эффективно снижает уровень шума примерно до 96 дБ, а под водой — до 52–85 дБ.

Поскольку водяной экран не увеличивает степень сужения, прямоугольность режущей кромки и скорость резания заметно не улучшаются.

Воздушная плазма

Инертный или нереакционноспособный плазмообразующий газ (аргон или азот) можно заменить воздухом, но для этого требуется специальный электрод из гафния или циркония, закрепленный в медном держателе, Рис. 2d . Воздух также может заменить воду для охлаждения горелки. Преимущество воздушно-плазменной горелки в том, что в ней вместо дорогостоящих газов используется воздух.

Следует отметить, что хотя электрод и сопло являются единственными расходными материалами, электроды с гафниевым наконечником могут быть дороже по сравнению с вольфрамовыми электродами.

Плазменная резка с высоким допуском

В попытке улучшить качество резки и конкурировать с превосходным качеством резки лазерных систем, доступны системы плазменной дуговой резки с высоким допуском (HTPAC), которые работают с сильно сжатой плазмой. Фокусировка плазмы осуществляется за счет закручивания плазмы, генерируемой кислородом, когда она входит в отверстие для плазмы, а вторичный поток газа впрыскивается ниже по потоку от плазменного сопла, Рис. 2e . Некоторые системы имеют отдельное магнитное поле, окружающее дугу. Это стабилизирует струю плазмы за счет поддержания вращения, вызванного закрученным газом. Преимущества систем HTPAC:

- Качество резки находится между обычной плазменной дугой и лазерной резкой

- Узкий пропил

- Меньшая деформация благодаря меньшей зоне термического влияния

HTPAC — это механизированная техника, требующая точного и высокоскоростного оборудования. Основные недостатки заключаются в том, что максимальная толщина ограничена примерно 6 мм, а скорость резки обычно ниже, чем у обычных плазменных процессов, и составляет примерно 60-80% скорости лазерной резки.

Основные недостатки заключаются в том, что максимальная толщина ограничена примерно 6 мм, а скорость резки обычно ниже, чем у обычных плазменных процессов, и составляет примерно 60-80% скорости лазерной резки.

Эта статья была подготовлена Биллом Лукасом в сотрудничестве с Дерриком Хилтоном, BOC.

Процесс заключается в нагревании газа до температуры, при которой он ионизируется или проводит электричество. Газ находится под давлением и выстреливается над вольфрамовым электродом.

Станок плазменной резки добавляет электричество, которое образует цепь с металлом, подлежащим резке.

В процессе выделяется тепло, превращающее газ в плазму, которая может резать металл.

Этот процесс можно использовать как для резки, так и для строжки металла. При строжке этот процесс предлагает более низкую стоимость, более низкий уровень дыма и шума по сравнению со строжкой угольной дугой.

Машина относительно проста в использовании… Проверьте газовые линии и соединения, включите воздушный компрессор (для моделей с воздушным охлаждением), а затем включите питание.

Легко!

Обзор

В процессе плазменно-дуговой резки металл разрезается путем плавления секции металла сжатой дугой. Высокоскоростной струйный поток горячего ионизированного газа плавит металл, а затем удаляет расплавленный материал, образуя пропил. Базовая компоновка горелки для плазменной дуговой резки, аналогичной горелке для плазменной дуговой сварки, показана на рис. 10-71.

Существуют три варианта процесса:

- низкоточная плазменная резка

- сильноточная плазменная резка

- резка с добавлением воды

Слаботочная дуговая резка, обеспечивающая высококачественную резку тонких материалов, использует максимальный ток 100 ампер и гораздо меньшую горелку, чем сильноточная версия. Были разработаны модификации процессов и оборудования, позволяющие использовать кислород в дроссельном газе для эффективной резки стали.

Все плазменные резаки сужают дугу, пропуская ее через отверстие, когда она движется от электрода к заготовке. По мере того, как дроссельный газ проходит через дугу, он быстро нагревается до высокой температуры, расширяется и ускоряется при прохождении через сужающее отверстие. Интенсивность и скорость дугового плазменного газа определяются такими переменными, как тип дросселирующего газа и его давление на входе, форма и диаметр сужающего отверстия, а также плотность энергии плазмы на работе.

По мере того, как дроссельный газ проходит через дугу, он быстро нагревается до высокой температуры, расширяется и ускоряется при прохождении через сужающее отверстие. Интенсивность и скорость дугового плазменного газа определяются такими переменными, как тип дросселирующего газа и его давление на входе, форма и диаметр сужающего отверстия, а также плотность энергии плазмы на работе.

Сужение сопла фокусирует дугу. Поток газа регулирует скорость плазмы.

Преимущества и недостатки

Преимущества

Процесс плазменной резки имеет множество преимуществ:

- Небольшой риск изменения формы металла (так называемая деформация)

- Точная резка

- Резка без шлака при работе с алюминием, нержавеющей и углеродистой сталью

- Работает во всех положениях

- Быстрый процесс

- Работает со многими типами металлов

- Не требуются газовые баллоны

Недостатки

Некоторые недостатки плазменной резки:

- Создает небольшой скос (7 градусов – приблизительно)

- Риск поражения электрическим током при небезопасной эксплуатации

- Требуется источник чистого воздуха — некоторые теперь поставляются с компрессорами, построенными в

- Для работы требуется электричество, поэтому он не полностью портативный

- Нерентабельно для очень толстой стали

Плазменно-дуговая резка

Основная схема плазменно-дуговой резки показана на рис. 10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой.

10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой.

В режиме переносной дуги дуга зажигается между электродом горелки и заготовкой. Дуга инициируется вспомогательной дугой между электродом и сужающим соплом. Форсунка подключается к земле (плюс) через токоограничивающий резистор и контакт реле вспомогательной дуги.

Вспомогательная дуга инициируется высокочастотным генератором, соединенным с электродом и соплом. Затем источник сварочного тока поддерживает эту слаботочную дугу внутри горелки. Ионизированный газ от вспомогательной дуги продувается через сужающее отверстие сопла.

Образует путь с низким сопротивлением для зажигания основной дуги между электродом и заготовкой.

При зажигании основной дуги реле вспомогательной дуги может автоматически размыкаться во избежание ненужного нагрева сужающего сопла.

Принципы работы

Расходные материалы для плазменной резки: качество и скорость резки снижаются при повреждении электрода или наконечника сопла

Основная схема плазменной резки показана на рис. 10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой. В режиме переносной дуги дуга зажигается между электродом горелки и заготовкой. Дуга инициируется вспомогательной дугой между электродом и сужающим соплом. Форсунка подключается к земле (плюс) через токоограничивающий резистор и контакт реле вспомогательной дуги. Дежурная дуга инициируется высокочастотным генератором, соединенным с электродом и соплом.

10-72. Процесс работает на постоянном токе, прямой полярности (dcsp), отрицательном электроде, с ограниченной переносимой дугой. В режиме переносной дуги дуга зажигается между электродом горелки и заготовкой. Дуга инициируется вспомогательной дугой между электродом и сужающим соплом. Форсунка подключается к земле (плюс) через токоограничивающий резистор и контакт реле вспомогательной дуги. Дежурная дуга инициируется высокочастотным генератором, соединенным с электродом и соплом.

Базовая схема плазменной дуговой резки — Рис. 10-72

Затем источник сварочного тока поддерживает эту дугу слабого тока внутри горелки. Ионизированный газ от вспомогательной дуги продувается через сужающее отверстие сопла. Это формирует путь с низким сопротивлением для зажигания основной дуги между электродом и заготовкой. Когда загорается основная дуга, реле вспомогательной дуги может автоматически размыкаться во избежание ненужного нагрева сужающего сопла.

Поскольку сужающее плазму сопло подвергается воздействию высоких температур факела плазмы (примерно от 18 032 до 25 232 °F (от 10 000 до 14 000 °C)), сопло должно быть изготовлено из меди с водяным охлаждением. Кроме того, горелка должна быть рассчитана на создание пограничного слоя газа между плазмой и соплом.

Кроме того, горелка должна быть рассчитана на создание пограничного слоя газа между плазмой и соплом.

См. также : Газы для плазменной резки – Руководство по выбору

Горелки

Плазменная горелка для запуска дуги

Горелки для плазменной резки подходят к держателям резака в автоматических машинах для газовой резки.

Как правило, при запуске плазменно-дугового резака поместите наконечник на 1/4″ над пластиной. Не прикасайтесь к пластине (следуйте указаниям производителя).

Всегда начинайте с края с небольшим количеством металла под наконечником.

Сильноточная резка

Узкий разрез, оставшийся после процесса плазменной резки

Для резки на сильном токе резак устанавливается на механическую каретку. Автоматическая фигурная резка может быть выполнена на том же оборудовании, что и кислородная резка, если достижима достаточно высокая скорость перемещения. Вокруг плазмы используется водяная струя для уменьшения дыма и шума. Рабочие столы, содержащие воду, контактирующую с нижней стороной разрезаемого металла, также снижают уровень шума и дыма.

Рабочие столы, содержащие воду, контактирующую с нижней стороной разрезаемого металла, также снижают уровень шума и дыма.

Позиции резки

Горелка для плазменной резки может использоваться во всех положениях. Его также можно использовать для прокалывания отверстий и выдалбливания. Резак имеет специальную конструкцию для резки и не используется для сварки.

При использовании в неплоских положениях используйте маломощные плазменные машины с током менее 100 ампер. Машины большей мощности могут быть опасны, когда они находятся вне горизонтального положения.

Процедуры

Процедуры плазменной дуговой резки следующие (см. инструкции производителя для вашего конкретного устройства, это общие рекомендации):

- Проверьте давление воздуха (должно быть около 70 фунтов на квадратный дюйм).

- Прикрепил зажим заземления к разрезаемому металлу

- Включите резку

- Отрегулируйте силу тока в соответствии со спецификацией производителя для металла и толщины металла

- Позиционный экран, вырезанный по металлу

- Нажмите кнопку зажигания и установите дугу

- Переместите дугу над линией разреза и выполните разрез.

При необходимости используйте направляющую планку, которая поможет сделать более ровный срез. Держите защитный колпачок и сужающую насадку на расстоянии от 1/8″ до 1/4″ над разрезаемой поверхностью. Не тяните защитную чашку и сужающую насадку по металлу, если только они не предназначены для такого использования. Совет. Сделайте разрез на обратной стороне линии разреза.