Принцип работы плазмореза: Принцип работы плазмореза: какой выбрать

Содержание

Принцип работы плазмореза | Строительный портал

0

votes

+

Голос за!

—

Голос против!

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

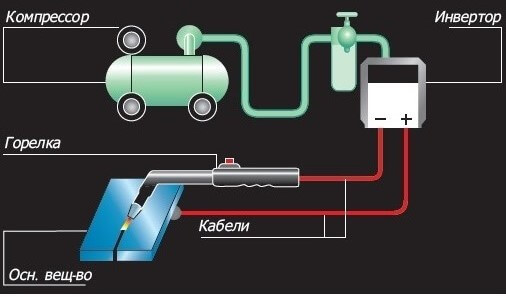

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

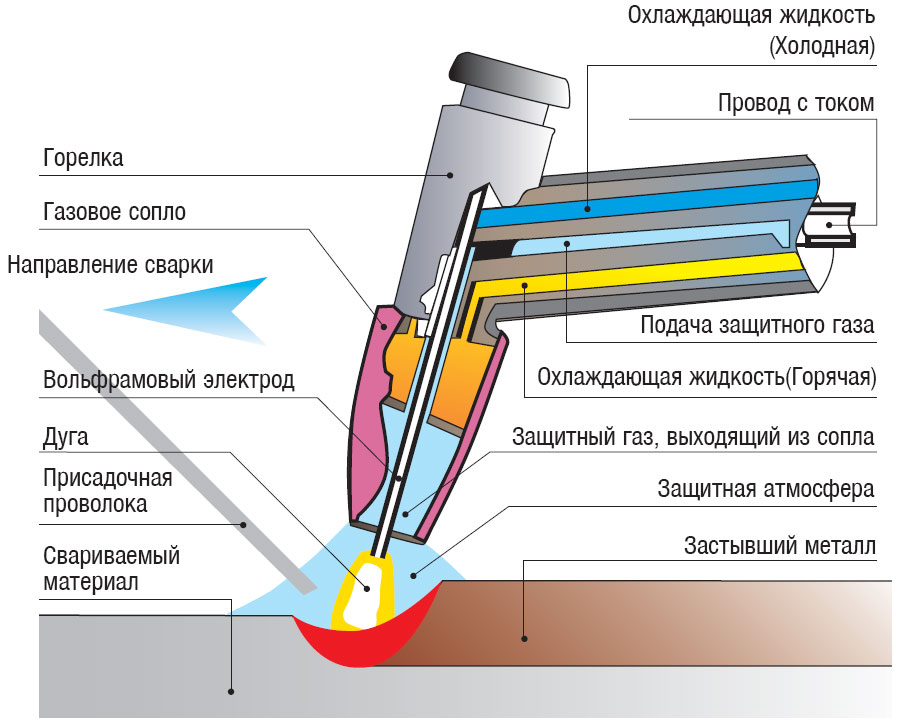

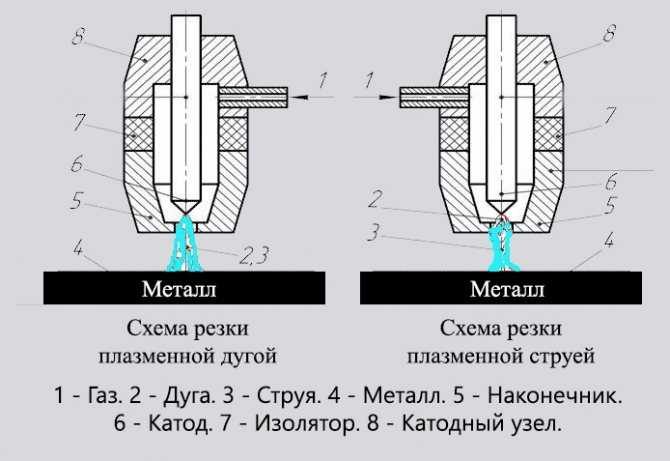

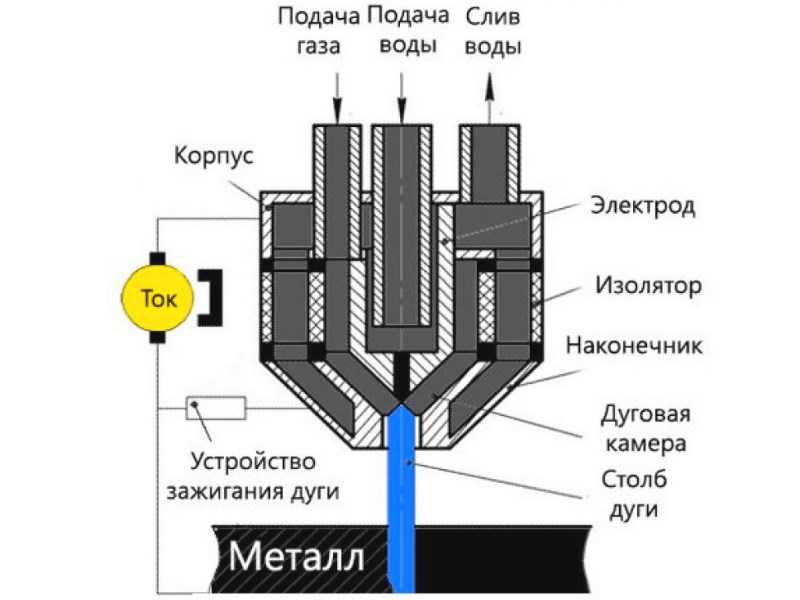

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

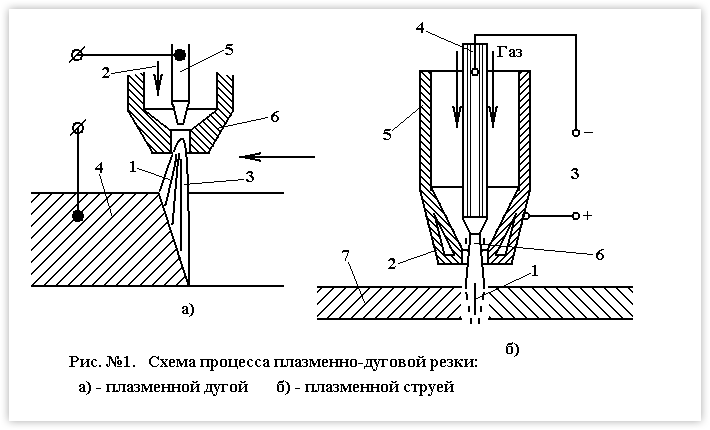

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

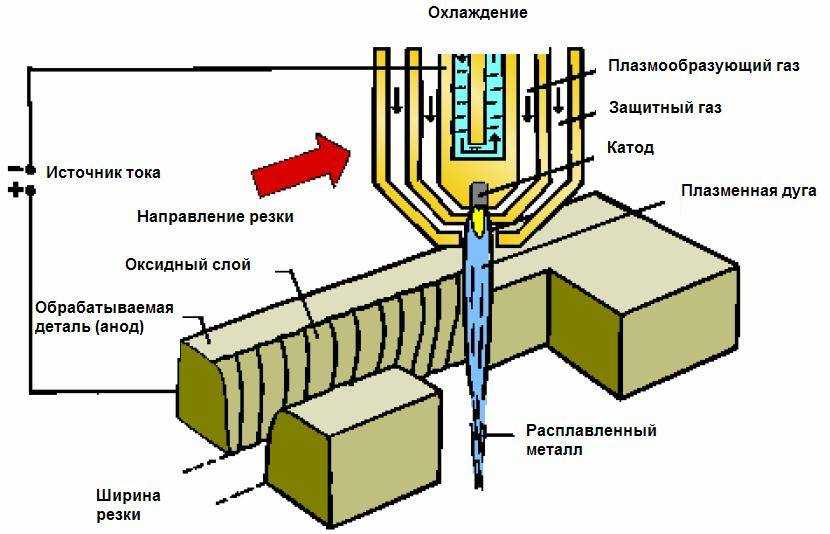

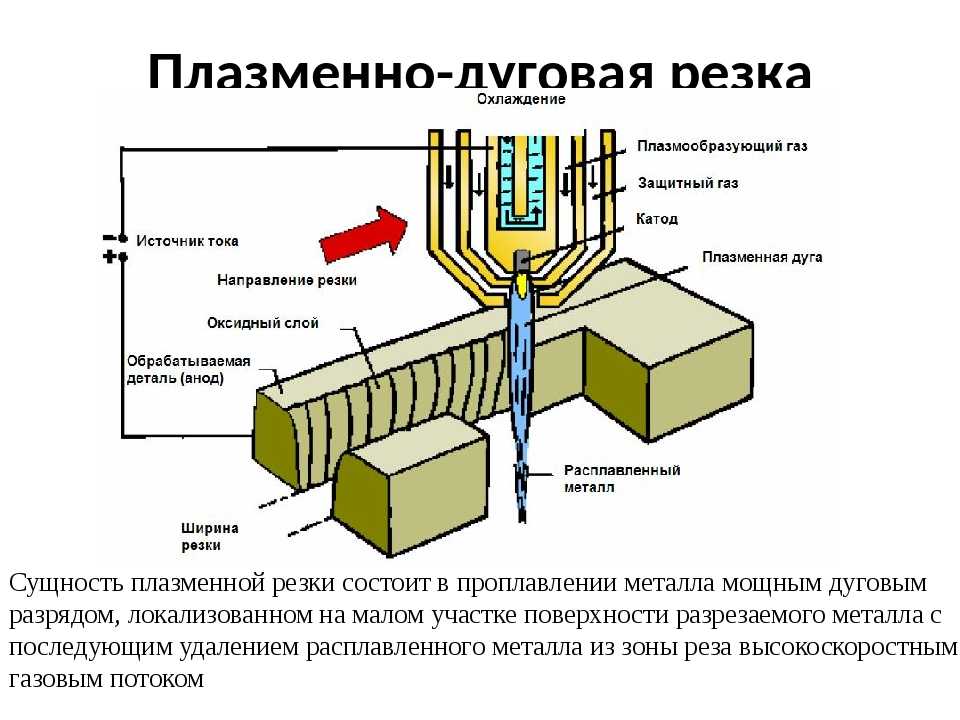

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

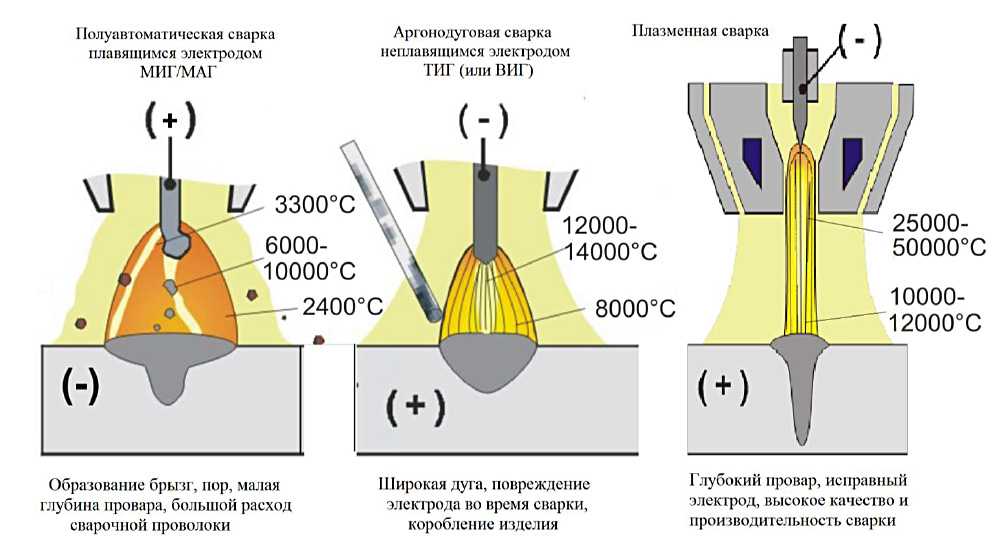

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Принцип работы плазмореза — устройство, виды, советы по выбору

Содержание

- Устройство и принцип работы плазморезов

- Виды плазморезов

- Виды и классификация плазмотронов

- Как выбрать плазморез и резак

- Где применяют плазменную резку и в чем её преимущества

Плазменная резка — универсальный процесс термической обработки, который подходит для прямолинейного и фигурного раскроя практически любого металла. Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Подробнее о сущности плазменной резки, о том, как устроен и работает плазморез, чем различаются модели оборудования и плазмотроны.

Устройство и принцип работы плазморезов

Система плазменной резки включает в себя трансформаторный или инверторный источник питания, компрессор или баллон со шлангом и регулятором давления для подачи сжатого воздуха и плазменный резак или плазмотрон.

В качестве источника энергии выступает электрическая дуга, которая формируется стенками сопла, стабилизируется плотным потоком плазмообразующего газа и подается в зону резки с помощью наконечника плазмотрона. Дуга горит между электродом с неплавящейся вставкой и заготовкой. Температура плазменного газа может достигать 250000С.

Принцип действия плазмореза основан на локальном нагреве и выдувании расплавленного жидкого металла потоком плазмы — ионизированного и нагретого до сверхвысокой температура газа, переносящего электрическую дугу к заготовке. За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

Ключевой элемент плазмореза — резак. Его основные элементы:

- электрододержатель с электродом — как правило, вольфрамовым, легированным оксидами лантана и иттрия;

- камера для образования плазмы и сопло, которое формирует сжатую электрическую дугу;

- изолятор, отделяющий электродный узел от сопла, и завихритель, помогающий стабилизировать сжатую дугу;

- каналы подачи плазмообразующего и защитного газа и система охлаждения электрода и сопла, подвергающихся высокотемпературному воздействию.

При включении плазмотрона между электродом и наконечником образуется вспомогательная или дежурная (пилотная) дуга. Она создает путь для рабочей или основной дуги. Рабочая дуга образуется при контакте вспомогательной дуги с заготовкой. После этого можно начинать резку.

После этого можно начинать резку.

Единый рабочий газ разделяется внутри плазмотрона на плазмообразующий и защитный поток, охлаждающий головку резака.

Виды плазморезов

Аппараты для плазменной резки делят на две основные группы. Это оборудование для ручного раскроя металла и системы для механизированной обработки.

Аппараты для ручной плазменной резки можно разделить на два вида:

- Бытовые. Это портативные модели с ПВ 50-60%, позволяющие работать от однофазной сети и на максимальной выходном токе реза до 60 А. С их помощью можно разрезать металл толщиной до 20 мм.

- Профессиональные. Это мощные аппараты, подключаемые к трехфазной сети и обеспечивающие максимальный рабочий ток реза до 160 А. С ними можно раскраивать заготовки толщиной до 55 мм.

Промышленные системы механизированной плазменной резки имеют диапазон регулировки тока реза от 5 до 800 А. Их используют на тяжелых производствах для работы с деталями толщиной до 90 мм, когда нужны высокая производительность, точность раскроя и чистые кромки.

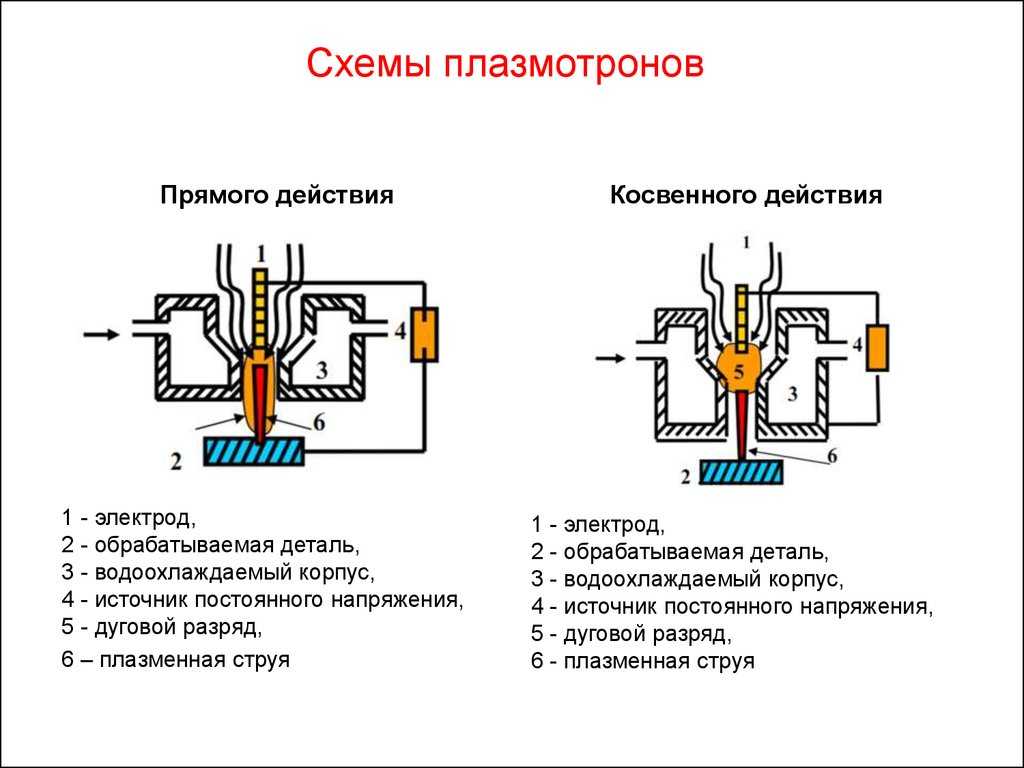

Виды и классификация плазмотронов

Для работы с плазморезом и решения конкретных задач нужен предназначенный для этого плазменный резак. Плазмотроны различаются конструктивно, техническими характеристиками и технологическими возможностями.

Тип охлаждения

Плазменный резак может иметь воздушное или жидкостное охлаждение. В плазмотронах с воздушным охлаждением электрод и сопло охлаждает защитный газ, который подается по различным каналам: отверстиям в теле элементов или пространству, которое образуется при сопряжении отдельных деталей. Такие резаки используют для бытовых и профессиональных целей.

В плазмотронах с жидкостным охлаждением сопло и электрод резака охлаждает вода, подводимая к поверхностям по системе каналов с замкнутым контуром. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Тип поджига дуги

Поджиг плазменной дуги может быть пневмоконтактным и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит замыкание электрода, сопла и заготовки, подача сжатого воздуха и поджиг пилотной дуги. Сжатый воздух поднимает подвижный подпружиненный шток и устанавливает сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае поджиг происходит без пилотной дуги, при помощи высокочастотного осциллятора в плазморезе. При нажатии кнопки плазмореза осциллятор подает импульс на электрод. Касаться заготовки не нужно, для поджига рабочей дуги достаточно поднести резак близко к поверхности.

Тип используемого газа

В качестве плазмообразующей и защитной среды используют не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от особенностей технологического процесса, требований к качеству реза и обрабатываемого материала.

Существуют плазменные резаки, рассчитанные на работу одним газом, и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего и другой для защиты зоны резки.

Применяемые газы и комбинации:

- Сжатый воздух. Универсальное решение и оптимальный выбор по качеству, экономичности и скорости раскроя углеродистой стали и сплавов, нержавейки и алюминия.

- Азот. Продлевает срок службы электрода и других деталей резака и обеспечивает чистый рез нержавеющей стали и цветных металлов, но скорость раскроя ниже, чем воздушной плазмой.

- Аргоно-водородная плазма и азот. Комбинацию используют для резки нержавейки и алюминия большой толщины, строжки стали, если нужна чистая кромка для хорошей свариваемости.

- Кислород. Подходит для высокоточной резки конструкционных сталей, когда необходимо получить идеальную кромку без грата, уменьшить угол и увеличить скорость раскроя.

- Водородно-азотная плазма и сжатый воздух. Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Тип резки

Как и плазморезы, резаки различаются допустимой нагрузкой по току и ПН. Их разделяют на две группы:

Их разделяют на две группы:

- Для ручной резки. Используют сжатый воздух, предназначены для резки на токах до 60-80 А и раскроя металла толщиной до 20-25 мм.

- Для механизированной и автоматической резки. Могут использовать не только сжатый воздух, но и другие газы и смеси, и иметь водяное охлаждение, предназначены для резки на токах от 100 А.

Есть универсальные резаки, работающие на сжатом воздухе, азоте, смесях и токах до 300 А, которые можно использовать для ручной и механизированной резки.

Как выбрать плазморез и резак

Чтобы выбрать плазморез, нужно учитывать диапазон толщин металла, с которыми вы планируете работать, решаемые задачи и условия эксплуатации. Отталкивайтесь от таких характеристик, как:

- Диапазон тока реза. Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки.

- Продолжительность включения. От неё зависит, сможете ли вы раскраивать металл или вырезать деталь, не прерывая рабочий цикл.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от бытовой однофазной и трехфазной сети, которая должна выдерживать планируемую нагрузку.

При выборе резака обращайте внимание на то, какой диапазон тока реза у плазмореза, с каким газом вы будете работать и с какими толщинами металла.

Важно! Производители могут указывать в характеристиках резака только максимальную толщину металла для разделительного реза или максимальную и рекомендуемую толщину, т.е. такую, при которой выполняется качественная чистовая резка. Разделительный рез отличает меньшая точность деталей, шероховатость кромки, наличие грата и сильного оплавления.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать её сами. Нужно отнять от максимальной примерно 30%.

Для подбора плазмореза и сопла резака можно воспользоваться таблицей с примерными значениями

|

Металл

|

Толщина заготовки, мм

|

Ток реза, А

|

Диаметр сопла, мм

|

|

Углеродистые стали

|

до 5

|

20-35

|

1,1

|

|

5-10

|

40-50

|

1,1-1,4

| |

|

10-15

|

50-65

|

1,4

| |

|

15-20

|

65-90

|

1,7

| |

|

20-30

|

90-100

|

1,9

| |

|

Нержавейка

|

до 5

|

20-40

|

1,1

|

|

5-10

|

40-60

|

1,4-1,7

| |

|

10-15

|

60-80

|

1,7

| |

|

15-20

|

80-90

|

1,9

| |

|

Алюминий и сплавы

|

2-10

|

20-40

|

1,4

|

|

10-20

|

40-75

|

1,7

| |

|

20-25

|

75-100

|

1,9

| |

|

25-40

|

100-150

|

1,9-3

| |

|

Медь

|

10

|

300

|

3

|

|

20

| |||

|

30

| |||

|

40

|

Где применяют плазменную резку и в чем её преимущества

Плазменную резку металла используют при кузовных работах, в строительстве и ремонте для раскроя листового металла и профилей для монтажа сварных и сборных конструкций, при устройстве систем вентиляции, на мелком и крупном производстве.

Преимущества технологии:

- простота процесса, особенно с использованием мобильных инверторов и работе с сжатым воздухом;

- высокая скорость раскроя, благодаря которой тепловложение в металл небольшое, деформации минимальны, а кромки чистые;

- экономичность, которая обусловлена производительностью, использованием сжатого воздуха и отсутствием необходимости зачищать поверхность.

Возможности аппаратов можно расширить. Если установить на резак специальное сопло, то можно выполнять и быструю, точную плазменную строжку.

Принцип работы плазмореза

С необходимостью раскроя металлических изделий постоянно сталкиваются в машиностроении, строительстве, коммунальных хозяйствах, творческих мастерских. Чтобы разрезать материал, применяются различные методы. Принцип работы плазменной резки металла и область применения данного метода, позволяют ему пользоваться популярностью при изготовлении металлических конструкций и изделий на предприятиях, в частных хозяйствах. В данном случае нарезание металлов плазмой проводится при использовании портативных непромышленных плазморезов, имеющих в составе:. Ручной плазменный агрегат немного весит до 25 кг , работает от сети В, универсален, доступен в продаже и стоит недорого.

В данном случае нарезание металлов плазмой проводится при использовании портативных непромышленных плазморезов, имеющих в составе:. Ручной плазменный агрегат немного весит до 25 кг , работает от сети В, универсален, доступен в продаже и стоит недорого.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Какой принцип работы плазмореза, что разогревает металл и что режет?

- Как работает плазморез

- Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

- Плазменная резка металла — необходимая технология для многих работ

- Что такое станок-плазморез.

Плазморез что такое

- Принцип работы плазмотрона

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Плазма и ее применение, раздел 2, Вузфильм, 1973

Какой принцип работы плазмореза, что разогревает металл и что режет?

Тренды Новинки Мой канал Блог Rutube. Подписывайтесь на наши соцсети. Скачивайте наши приложения. Вход для партнеров. Подписаться Подписан Отписаться. Добавить в Поделиться. Что такое плазморез и принцип его работы. Категория: Аниме. Следующее Комментарии 0. Войдите, чтобы оставлять комментарии. Похожие видео. Подозрительная Сова, 1 сезон, 10 серия.

Злодей пойман. Подозрительная Сова , Секрет Машуко. Маша и Медведь 1, Режем 20 мм сталь как масло. Плазморезы от завода Twitte. Плазморез серии 30 производства Twitte с плазмотроном Helvi PC итальянского производства. Мини плазморез-плазменная сварка своими руками на блокинг-генераторе. Artym Kositsyn Работа ЧПУ плазмореза — деталь ограды.

Мини плазморез-плазменная сварка своими руками на блокинг-генераторе. Artym Kositsyn Работа ЧПУ плазмореза — деталь ограды.

HeroCut 45i. Тест и обзор плазмореза с Aliexpress. Митькины посылки Работа плазмореза. Режем металлические круги из листовой стали 8 мм на плазморезе от завода Twitte. Производство деталей на промышленном ЧПУ плазморезе от завода Twitte. Профессиональные ЧПУ станки плазменной резки металла. Плазморезы серии Режем листовую сталь на промышленном ЧПУ плазморезе от завода Twitte. Вы посмотрите на что способна девушка с плазморезом.

Как работает плазморез

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока. Плазморез создаёт в плазмотроне плазму ионизированный воздух, разогретый до высокой температуры и сварочную дугу, которые осуществляют раскрой материала. Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков.

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков.

Плазморез состоит из нескольких блоков: Устройство плазмореза. Плазменная резка осуществляется.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

Принцип работы. Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока. Плазморез создаёт в плазмотроне плазму ионизированный воздух, разогретый до высокой температуры и сварочную дугу, которые осуществляют раскрой материала. Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков. Плазмотрон — это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

Плазменная резка металла — необходимая технология для многих работ

Плазма — это воздух, нагретый до температуры в градусов электрической дугой. Он становится ионизированным и начинает проводить электроток, плавящий металлы и выдувающий его со среза. Широко применяется плазменная резка в машиностроении, также она популярна в хозяйственной и рекламной отраслях и коммунальной сфере. Принцип действия данного сварочного оборудования основывается на изменении воздушных свойств в результате моментального разогревания воздуха до очень высокой температуры.

Он становится ионизированным и начинает проводить электроток, плавящий металлы и выдувающий его со среза. Широко применяется плазменная резка в машиностроении, также она популярна в хозяйственной и рекламной отраслях и коммунальной сфере. Принцип действия данного сварочного оборудования основывается на изменении воздушных свойств в результате моментального разогревания воздуха до очень высокой температуры.

Плазморез позволяет производить высококачественную резку различных материалов. Этот аппарат отличается высокой мощностью и производительностью, уступая по этому показателю только лазерной обработке.

Что такое станок-плазморез. Плазморез что такое

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Принцип работы плазмотрона

Плазморез — это не самый важный инструмент в домашнем хозяйстве, однако в строительстве без такого устройства не обойтись. Оно позволяет выполнить нарезку металла быстро и аккуратно. Чтобы научиться использовать такое устройство, необходимо разобраться с принципом работы и основными характеристиками, а также посмотреть соответствующее видео. При этом воздух имеет ионизированное состояние, а значит, он перестает быть диэлектриком. Благодаря проведению тока происходит расплавление металла и его выдувание из области среза. Любой плазморез оснащен плазмотроном. Речь идет о плазменном резаке, подключенном кабелем и шлангом к основному аппарату.

Устройство и принцип работы плазменного резака. 17 3 Главным « участником» этого процесса является резак – базовый рабочий орган плазмореза.

17 3 Главным « участником» этого процесса является резак – базовый рабочий орган плазмореза.

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести? Преимущества, которыми обладает плазморез, невозможно переоценить.

Плазморез не часто требуется в хозяйстве, однако людям, которые постоянно работают с металлом, он бывает необходим. Это аппарат позволяет гораздо быстрее и проще выполнять резку металла, чем с использованием болгарки. Поэтому в данной статье я хочу поделиться с вами некоторыми нюансами, которые необходимо знать при выборе аппарата для плазменной резки. Аппарат позволяет быстро и без особых усилий разрезать металлические заготовки большой толщины. Этот элемент представляет собой плазменный резак, по сути, основной элемент аппарата, который образует плазму. Плазмотрон соединяется с другими элементами аппарата при помощи кабеля и шланга, по которому подается воздух и электрический ток.

Этот элемент представляет собой плазменный резак, по сути, основной элемент аппарата, который образует плазму. Плазмотрон соединяется с другими элементами аппарата при помощи кабеля и шланга, по которому подается воздух и электрический ток.

Технология плазменной резки крайне редко применяется в быту, зато в промышленной сфере получила очень широкое распространение.

Что такое плазморезы. Преимущества и недостатки. Принцип работы. Виды плазморезов. Как выбрать под ваши задачи. Плазморез — это источник плазмы и собственно сам резак плазмотрон.

Что такое плазморез, как работает он? Если говорить об этом инструменте, то необходимо отметить, что он является прибором, который использует достаточно узкий круг сварщиков. Для одноразового применения плазменный резак нигде и никогда не применяется.

Как работает плазменный резак

Drillly поддерживается аудиторией. Когда вы покупаете по ссылкам на этом сайте, мы можем получать партнерскую комиссию, которую мы используем для обслуживания сайта. Узнать больше

Узнать больше

Блоги

2 месяца назад

Вилли Осгуд

Плазменные резаки известны практически каждому металлургу. Плазменная резка работает с различными газами или их комбинациями, помогая создать дугу, которая, если ее поддерживать и поддерживать, помогает прорезать металлические детали. В этом обсуждении я отвечу на вопрос «как работают плазменные резаки?» Подробно обсуждая различные компоненты, я объясню вам, как работает плазменный резак, и посоветую некоторые правила техники безопасности, которые следует помнить при использовании плазменного резака.

Различные типы систем плазменной резки

Существуют различные типы систем плазменной резки, которые можно использовать для различных проектов металлообработки. Однако все эти режущие системы можно разделить на два основных типа: чистый рез и разделительный рез.

1. Чистый рез

Система плазменной резки этого типа позволяет прорезать металл насквозь. Здесь металл делится на части надрезами, так как каждая часть отваливается сразу же, как ее отрезают. Когда эти части отваливаются, на дне металлической детали остается некоторое количество окалины. Этот оставшийся осадок можно легко удалить с помощью плоскогубцев или любого другого доступного инструмента для вытягивания. Когда вы режете с помощью этой системы, сначала выполняются прямые разрезы, а по достижении нижнего конца разреза делается наклон под любым углом по вашему желанию. Преимущество системы чистой резки заключается в том, что разрезанные металлы можно легко снова сварить.

Когда эти части отваливаются, на дне металлической детали остается некоторое количество окалины. Этот оставшийся осадок можно легко удалить с помощью плоскогубцев или любого другого доступного инструмента для вытягивания. Когда вы режете с помощью этой системы, сначала выполняются прямые разрезы, а по достижении нижнего конца разреза делается наклон под любым углом по вашему желанию. Преимущество системы чистой резки заключается в том, что разрезанные металлы можно легко снова сварить.

2. Severance Cut

Этот тип системы плазменной резки требует, чтобы пользователь использовал плазменный резак с максимальной режущей способностью. Эта система резки лучше всего подходит для очень толстых и тяжелых металлов. В отличие от чистого пропила, при разделительном пропиле требуется низкая скорость. Достигнув нижней части металлической детали, вам нужно будет немного почистить, в зависимости от обстоятельств.

Различные компоненты станка

Вам будет очень трудно понять, как работают плазменные резаки, не имея предварительного представления о различных компонентах плазменного резака. С этой целью давайте быстро пробежимся по некоторым компонентам плазменного резака.

С этой целью давайте быстро пробежимся по некоторым компонентам плазменного резака.

- Во-первых, у нас есть плазменный резак, который имеет 3 основных расходных элемента, каждый из которых необходимо время от времени заменять. Эти 3 основных расходных материала: режущий наконечник, электрод и подставка.

- Остроконечная прокладка, помогающая обеспечить зазор между наконечником плазменного резака и металлической деталью.

- Внешняя насадка удерживает режущий инструмент и электрод на своих местах.

- Наконец, у нас есть газораспределитель, расположенный между наконечником и электродом плазменного резака.

Как работает плазменный резак?

Вы сбиты с толку и все еще задаетесь вопросом, как работает плазменный резак? Вы не одиноки, поскольку новички всегда задают вопрос: что такое плазменный резак? и как это работает?

Принцип действия плазменных резаков полностью отличается от работы других резаков. Плазменные резаки могут резать как в атмосфере, так и под водой. Известно, что одним из наиболее распространенных способов работы плазменного резака является его перетаскивание по металлу, на который должен быть нанесен разрез. При этом требуется барьер, чтобы предотвратить сплавление верхней части плазменного резака с металлом, потому что, когда это происходит, металл вырывает наконечник. Факелы бывают разных стилей, которые определяют, как факел следует держать над металлом. В то время как некоторые типы факелов требуют, чтобы они находились чуть выше металла, для других требуется большее расстояние над металлом. Если вы хотите понять, как работает плазма, вам нужно признать, что вы становитесь лучше только благодаря постоянной практике, и в какой-то момент вы также сможете резать алюминий и другие хрупкие предметы.

Известно, что одним из наиболее распространенных способов работы плазменного резака является его перетаскивание по металлу, на который должен быть нанесен разрез. При этом требуется барьер, чтобы предотвратить сплавление верхней части плазменного резака с металлом, потому что, когда это происходит, металл вырывает наконечник. Факелы бывают разных стилей, которые определяют, как факел следует держать над металлом. В то время как некоторые типы факелов требуют, чтобы они находились чуть выше металла, для других требуется большее расстояние над металлом. Если вы хотите понять, как работает плазма, вам нужно признать, что вы становитесь лучше только благодаря постоянной практике, и в какой-то момент вы также сможете резать алюминий и другие хрупкие предметы.

Кроме того, существует три способа обращения с резаком, но лучше всего держать его немного под углом назад, когда вы перемещаете его в сторону разреза. При резке с помощью плазменного резака используйте воздуходувку, чтобы избежать контакта искр и других чувствительных материалов с вашим телом. Чтобы горелка удобно располагалась на металле во время движения по линии реза, вам понадобится прижимная чашка. С помощью шлифовальных чашек можно повысить точность реза. Когда вы начинаете резать под углом 45 градусов, вы все еще можете добиться точного результата без тормозной чаши. Это связано с тем, что, когда вы начинаете с угла 45 градусов, расплавленные материалы сдуваются от вас и от куска, на который воздействует разрез.

Чтобы горелка удобно располагалась на металле во время движения по линии реза, вам понадобится прижимная чашка. С помощью шлифовальных чашек можно повысить точность реза. Когда вы начинаете резать под углом 45 градусов, вы все еще можете добиться точного результата без тормозной чаши. Это связано с тем, что, когда вы начинаете с угла 45 градусов, расплавленные материалы сдуваются от вас и от куска, на который воздействует разрез.

Вы можете обратиться к принципу работы плазменной резки для получения дополнительной информации о том, как работает плазменная резка. Это руководство по плазменной резке, как это работает, содержит всесторонний анализ работы плазменной резки.

Распознавание врага плазменной машины

При работе с плазменным резаком для резки очень важно понимать, что у плазменной машины есть враг. Во-первых, плазма — очень подлый способ произвести разрез. Из-за того, что криптонитом плазменной резки является вода, начинаешь задаваться вопросом, насколько легко использовать электричество вокруг воды. Оправдание, объясняющее это, всегда заключалось в том, что вода присутствует в сжатом воздухе 9.0003

Оправдание, объясняющее это, всегда заключалось в том, что вода присутствует в сжатом воздухе 9.0003

Вода, без сомнения, враг плазменной машины, поэтому вам нужно всегда держать ее подальше. Некоторые любители плазменной резки всегда используют стандартный воздушный компрессор для подачи воздуха, необходимого для выполнения резки с помощью плазменной машины. Теперь, из-за того, что сжатый воздух содержит много влаги, вам необходимо иметь фильтр-ловушку на линии. В качестве альтернативы вы можете использовать одноразовые воздушные фильтры с быстродействующим выпуском, позволяющим слить воду. Чтобы предотвратить беспорядочные операции резки, вам необходимо не допускать попадания воды в машину.

Допускается контакт воды с плазменным аппаратом, который может повредить горелку плазменного аппарата. Как только горелка машины повреждена, ее способность создавать и удерживать дугу очень сильно снижается. Рекомендуется использовать одноразовые воздушные фильтры для предотвращения попадания воды в плазменный аппарат.

Еще один враг плазменного резака — давление воздуха. Давление воздуха, поступающее в плазму, способно выдуть плазму, если оно не регулируется должным образом. Регулирование давления воздуха очень важно, потому что, если войдет слишком много воздуха, плазма может сгореть. С другой стороны, если воздуха недостаточно, вы не сможете сделать рез на плазменном станке. Плазменный резак поставляется с инструкциями, в которых указано давление воздуха, необходимое для каждой операции резки.

Плохое заземление также является врагом плазменной резки, что следует проверить перед началом работы с плазменным резаком. Надлежащее заземление позволяет созданной дуге поддерживать себя. Правильное заземление также может привести к тому, что вы, как пользователь, получите разряд при использовании плазмы. Во избежание поражения электрическим током убедитесь, что для операции плазменной резки предусмотрено надлежащее заземление.

Правила техники безопасности при эксплуатации

На вопрос «Как работают плазменные резаки?» нельзя ответить, если мы не рассмотрим правила техники безопасности при их использовании. В число операционных процедур безопасности плазменной резки входят

В число операционных процедур безопасности плазменной резки входят

- Используйте плотные сварочные перчатки для рук и сварочный костюм для всего тела. Плазменная резка потребует, чтобы вы защищали свои руки и все тело из-за газа, который весь процесс использует для резки. В других случаях, чтобы газ не повредил руки, наденьте плотные сварочные перчатки. В то время как в других случаях, чтобы защитить ваше тело от излучения, вам понадобится сварочное покрытие.

- Наденьте очки с газовой горелкой, чтобы защитить глаза от света, исходящего от плазмы. Во время разреза из плазмы излучается свет. Этот световой луч очень острый и может повредить глаза. Чтобы защитить глаза, вам необходимо надеть защитные очки для газовой горелки.

- Носите защитные наушники, чтобы уберечь уши от чрезмерного уровня шума, возникающего в процессе работы. Выполнение резки с помощью плазменного резака производит много громкого шума, который может нанести серьезный ущерб вашему слуху, если ваш слух не защищен должным образом.

Вы все еще сомневаетесь и спрашиваете, что делает плазменный резак? Вы хотите сделать эффективную резку с помощью плазменных резаков? Лучший способ сделать это — узнать, как работают плазменные резаки, и как безопасно работать с ними. В этом обсуждении вопроса «Как работают плазменные резаки?» мы смогли показать вам, чем плазменные резаки работают в отличие от других режущих инструментов. Прочитав это обсуждение, вы сможете максимально простым способом освоить режим работы плазменных резаков.

FacebookTwitterGoogle+PinterestLinkedIn

Вам также может понравиться

Об авторе

Вилли Осгуд

Заядлый слесарь

Вилли на самом деле не считает себя художником, скорее ремесленником. Тем не менее, большинство его проектов требуют от него создания интересных и красивых объектов. Будучи старшим сыном плотника, он на 100 процентов связан с ремеслом. Он находил искусство кузнечного дела весьма привлекательным с подросткового возраста… этот огонь, звук качающихся молотков и эти длинные и блестящие лезвия, которые выходили в виде готового продукта. Вскоре он буквально стал одержим металлом — тем, как он двигался, работал и менялся при нагревании или охлаждении.

Вскоре он буквально стал одержим металлом — тем, как он двигался, работал и менялся при нагревании или охлаждении.

Посмотреть все сообщения

Насколько сильно нагревается плазменный резак?

Последнее обновление

Вам интересно, насколько сильно нагревается плазменный резак? Поскольку это наиболее эффективное средство резки металла с помощью тепла, это должна быть невероятно горячая система. Плазменный резак может прорезать до 200 дюймов материала в минуту. Ученые и инженеры работали над усовершенствованием технологии увеличения тепла. До сих пор, с менее чем 35 дюймов в минуту до 200 дюймов в минуту, они приобрели огромную тягу. Это только начало того, чего, по нашему мнению, можно достичь с помощью плазмы. Некоторые люди даже делают его в своих микроволновых печах из винограда. Смотрите здесь.

Что такое плазма?

Знаете ли вы, что плазма является четвертым состоянием вещества после газа? Вещество переходит из твердого состояния в жидкое, газообразное, а затем в плазму. Основное различие между каждой стадией заключается в температуре, которую она достигает.

Основное различие между каждой стадией заключается в температуре, которую она достигает.

Молекулы в первых трех состояниях увеличивают свое расстояние в зависимости от температуры, от плотных друг к другу, как твердое тело, до разлетающихся, как газ. Плазма идет еще дальше в разделении за счет отрыва электронов от молекул. При этом он сближает молекулы в одно целое, в отличие от газа, за счет электрической силы, создаваемой в процессе.

Когда электроны разделяются, эта интенсивная электрическая энергия, которая развивается, удерживает их вместе, образуя плазму, это палящее состояние материи. Именно этот яростный жар используется для резки металла с помощью плазменного резака.

Насколько сильно нагревается плазменный резак?

Приращения между каждым состоянием материи значительно увеличиваются. Например, для воды требуется всего 2° F, чтобы превратить твердое тело в жидкость, и еще 212° F, чтобы превратить эту жидкость в газ. Прирост числа от 2 до 210 увеличивается еще более чем на 10 000 в форме плазмы. Струя плазменного резака достигает 40 000° F или 22 000° C .

Струя плазменного резака достигает 40 000° F или 22 000° C .

Это безумно горячий материал, который можно держать под рукой. В то время как некоторые плазменные резаки представляют собой большие машины, управляемые автоматизированными системами, окруженными защитными ограждениями и мощными средствами безопасности, наиболее распространенные плазменные резаки представляют собой ручные устройства без защитного ограждения, которые зависят от ручного управления оператором. Здесь их может купить любой желающий менее чем за 300 долларов.

Страшная мысль, когда думаешь, кто может размахивать одной из этих высокотехнологичных машин, но мне нравится ими пользоваться. Плазменные резаки облегчают резку практически любой сплошной металлической пластины.

Изображение предоставлено i3Detroit Bluecam, Flickr

Что ждет плазменную резку в будущем?

Хотя высококлассные плазменные резаки могут прорезать металлические пластины со скоростью 200 дюймов в минуту при температуре 40 000°F, некоторые ученые зафиксировали температуру плазмы, достигающую почти 10 триллионов градусов F. Маловероятно, что кто-то захочет использовать это тепло. разрезать металлическую пластину, но это показывает возможности новой плазменной технологии. Возможность использовать это невероятное состояние материи просто феноменальна.

Маловероятно, что кто-то захочет использовать это тепло. разрезать металлическую пластину, но это показывает возможности новой плазменной технологии. Возможность использовать это невероятное состояние материи просто феноменальна.

Нынешний недостаток плазменного резака заключается в том, что он оставляет окалина, остатки расплавленного металла, на углах разрезаемого материала. С другой стороны, машины для лазерной и водяной резки оставляют чистую поверхность реза, а это означает, что после их использования почти не требуется отделочных работ. Многие сварщики, вероятно, хотели бы иметь в своих мастерских лазерную или водяную резку для получения таких чистых срезов. Однако эти резаки значительно дороже, не выпускаются в переносных диапазонах и режут от трех до 100 раз медленнее, чем плазменный резак. Многие производители используют их, но эти качества делают их нежелательными для типичной мастерской.

Однако с появлением в инженерном мире лазерной и гидроабразивной резки будущее за плазменной резкой, несомненно, будет за развитием технологий в этой области. Если они смогут производить более гладкие разрезы с той же или даже более высокой скоростью, их эффективность будет непревзойденной для других машин, которые появляются.

Если они смогут производить более гладкие разрезы с той же или даже более высокой скоростью, их эффективность будет непревзойденной для других машин, которые появляются.

Изображение предоставлено: Devaes, Wikimedia. То, как работает плазменный резак, означает, что он, скорее всего, не расплавит ваш палец, если вы подожжете его плазмой. Тем не менее, это может привести к серьезным повреждениям, если ваш палец окажется под металлом, который вы режете, из-за сильного тепла, которое проходит под разрезаемым металлом.

В следующий раз, когда вы будете работать с плазменным резаком, подумайте о 40 000° F, которые вы держите в своем распоряжении. Там серьезная жара. Не стесняйтесь оставлять свои комментарии и вопросы ниже.

Используемые источники:

https://www.thefabricator.com/article/plasmacutting/the-life-and-times-of-plasma-cutting

https://www.engineeringtoolbox.com/melting- temperature-metals-d_860.html

https://www.esabna. com/us/en/education/blog/what-is-the-best-value-plasma-laser-or-waterjet.cfm

com/us/en/education/blog/what-is-the-best-value-plasma-laser-or-waterjet.cfm

https://www.livescience.com/46506-states-of-matter.html

https://education.jlab.org/qa/plasma_01.html

https://www.seeker.com/ lhc-smashes-highest-man-made-temperature-record-1765929082.html

Изображение в заголовке предоставлено: jbolles, Flickr

- Что такое Плазма?

- Насколько сильно нагревается плазменный резак?

- Что ждет плазменную резку в будущем?

- Заключительные мысли

Как работает плазменная резка: подробный обзор

Что такое плазма?

В физике плазма — это заряженный газ, состоящий из положительных ионов и отрицательных электронов. Слово «плазма» происходит от греческого слова «кровь». Плазма содержится в Солнце и звездах, в люминесцентных лампах и плазменных экранах телевизоров, а также в молниях.

Плазму часто называют четвертым состоянием вещества после твердого, жидкого и газообразного. В твердом теле атомы плотно упакованы и могут только колебаться. В жидкости атомы расположены близко друг к другу, но могут перемещаться. В газе атомы находятся далеко друг от друга и могут свободно двигаться. В плазме атомы находятся так далеко друг от друга, что могут двигаться независимо друг от друга.

В твердом теле атомы плотно упакованы и могут только колебаться. В жидкости атомы расположены близко друг к другу, но могут перемещаться. В газе атомы находятся далеко друг от друга и могут свободно двигаться. В плазме атомы находятся так далеко друг от друга, что могут двигаться независимо друг от друга.

Плазма состоит из ионизированных частиц, обладающих электрическим зарядом. Благодаря этому плазма очень хорошо проводит электричество. Когда к плазме прикладывается электрическое напряжение, она создает электрический ток.

Как работает плазменная резка?

Плазменная резка — это процесс, в котором для резки материалов используется плазменная струя. Плазменная струя создается путем нагревания материала до температуры более 30 000 ° С. Эта высокая температура вызывает ионизацию материала и создание электрической дуги. Электрическая дуга создает струю плазмы, которая прорезает материал.

Плазменная резка — это процесс плавления, в котором струя газа в состоянии плазмы используется для расплавления материала и выдувания его из соединения. Электрод располагается в водяном или воздушном газовом сопле горелки.

Электрод располагается в водяном или воздушном газовом сопле горелки.

Плазменный газ направляется через сопло и сильно сужается дугой на конце сопла. Газ сильно нагревается и ионизируется. Образовавшаяся таким образом плазменная струя имеет температуру от до 30 000°C и имеет очень высокая скорость . При попадании плазменной струи на разрезаемый объект происходит рекомбинация. Тепло отдается заготовке, материал плавится и вытесняется газом из пропила.

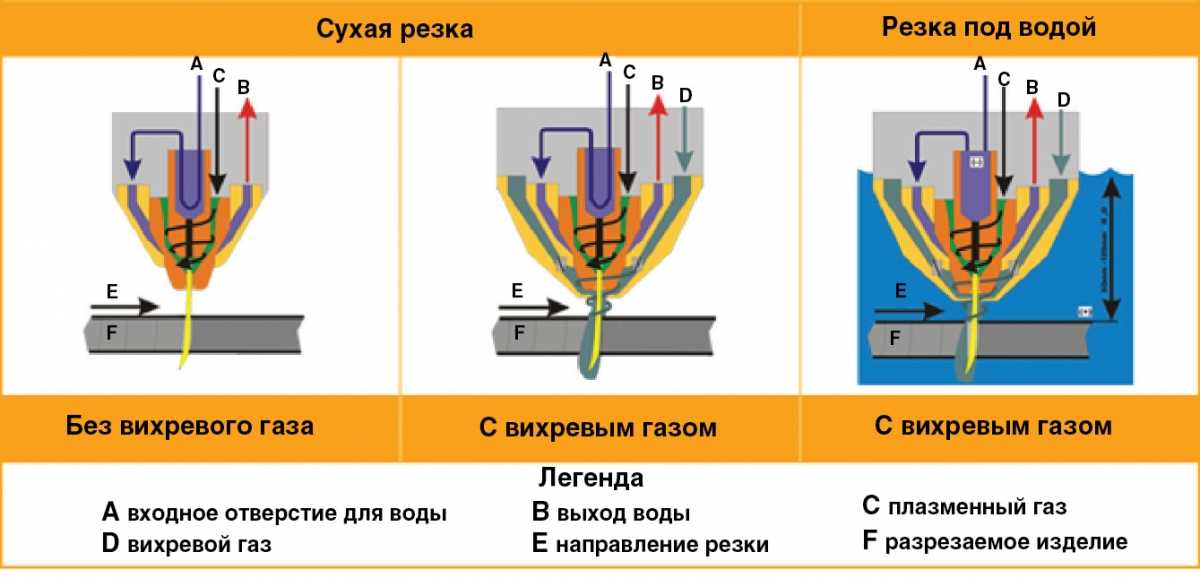

Существуют различные процессы плазменной резки, которые различаются по типу сжимающего эффекта:

- Обычная плазменная резка/стандартная плазменная резка

- Плазменная резка с использованием вторичной среды0028

- Резка в плазме с помощью Вторичный газ

- Резка плазмы с вторичной водой

- Плазма с нагрузкой

9027 .

процессы работают по одному и тому же принципу, но работают с разными технологическими газами/материалами.

процессы работают по одному и тому же принципу, но работают с разными технологическими газами/материалами.Плазменная резка — это процесс, в котором используется плазменная горелка для резки электропроводящих материалов путем их нагревания до такой степени, что газ выходит из материала в виде струи. Плазменная резка часто используется для точной резки тонких материалов, таких как листовой металл.

Плазменная резка Характеристики

- Плазменная резка — это процесс, в котором для резки металла используется плазменная горелка.

- Плазменная горелка создается путем нагревания газа до высокой температуры и последующего пропускания его через небольшое отверстие в электроде.

- Создает струю горячей плазмы под высоким давлением, которую можно использовать для резки металла.

- Плазменная резка — это быстрый и эффективный способ резки металла, который можно использовать для резки различных металлов, включая сталь, алюминий и латунь.

- Плазменная резка имеет ряд преимуществ по сравнению с традиционными методами резки, такими как распиловка и выжигание: она быстрее, точнее и производит меньше отходов.

Этапы плазменной резки

Плазменная резка — это процесс, в котором для резки металла используется плазменная горелка. Плазменный резак работает, создавая электрическую дугу между двумя кусками металла, которая затем создает плазменный газ. Этот газ перегрет и может достигать температуры до 30 000 градусов по Цельсию. Затем плазменный газ направляется к металлу, что вызывает его плавление и резку.

Первым шагом в процессе плазменной резки является создание электрической дуги между двумя кусками металла. Эта дуга создается путем пропускания электрического тока через воздух между двумя металлами. Когда этот ток проходит через воздух, он создает искру, которая вызывает пожар. Затем этот огонь производит плазменный газ.

Вторым этапом процесса является направление плазмообразующего газа на металл. Когда газ попадает на металл, он плавится и режется.

Что такое плазма в плазменной резке?

Плазма — четвертое состояние вещества, состоящее из ионизированного газа.

Он возникает при нагревании газа до температуры его ионизации, которая намного выше температуры плавления твердого вещества или температуры кипения жидкости. В плазменном резаке электрическая дуга используется для создания тепла, необходимого для создания плазмы.

Он возникает при нагревании газа до температуры его ионизации, которая намного выше температуры плавления твердого вещества или температуры кипения жидкости. В плазменном резаке электрическая дуга используется для создания тепла, необходимого для создания плазмы.Плазма хорошо проводит электричество, что делает ее эффективным инструментом для резки металла. Высокая температура плазмы также делает ее хорошим инструментом для сварки.

Плазма — это ионизированный газ, то есть некоторые атомы которого лишены электронов. При плазменной резке через газ пропускается электрический ток, который создает плазменную дугу. Дуга очень горячая – около 28 000 °C – и может очень легко прорезать металл.

Преимущества плазменной резки

Плазменный резак — это инструмент, использующий газ для создания электрической дуги. Затем дуга используется для резки металла. Плазменная резка – это процесс, который имеет много преимуществ перед другими методами резки металла.

- Плазменная резка намного быстрее, чем традиционные методы, такие как распиловка или шлифовка.

- Плазменная резка обеспечивает более чистый рез по сравнению с другими методами.

- Плазменная резка более точна, чем другие методы.

- Плазменная резка может использоваться для резки различных металлов, включая сталь, нержавеющую сталь, алюминий и латунь.

- Более высокая скорость резки, чем при газовой резке на тонких и средних листах

- Меньшее тепловложение, чем при газовой резке с более узкой зоной термического влияния -HAZ и меньшей деформацией заготовки

- Возможна простая автоматизация плазменной резки резка.

- Никакие условия поверхности металла не мешают резке, можно резать ржавые и покрытые грунтовкой металлы.

Плазменная резка Недостатки

Плазменная резка — это процесс, в котором используется плазменная горелка для резки таких материалов, как металл. Хотя это популярный выбор для многих проектов, использование плазменной резки имеет некоторые недостатки.

- Одним из недостатков является то, что при плазменной резке может быть сложно получить чистый рез.

Плазменный резак часто оставляет неровный край на материале, который необходимо очистить.

Плазменный резак часто оставляет неровный край на материале, который необходимо очистить. - Еще одним недостатком является дороговизна плазменной резки. Стоимость оборудования и расходных материалов может быстро возрасти. Это может быть недостатком для малого бизнеса или любителей, которым нужно время от времени резать металл.

- Плазменная резка также может быть опасной при неправильном использовании. Высокие температуры и искры, создаваемые горелкой, могут легко вызвать ожоги или возгорание.

- Наконец, плазменная резка не всегда является лучшим вариантом для каждого проекта. Для резки более толстых материалов с помощью плазменного резака может потребоваться больше времени, чем при использовании других методов, таких как распиловка или сверление.

- Плазменные резаки также требуют большего обслуживания и имеют более короткий срок службы, чем другие типы резаков.

- Плазменная резка может привести к образованию зон термического влияния вблизи кромки реза.

Эти зоны могут привести к тому, что материал станет хрупким и менее прочным.

Эти зоны могут привести к тому, что материал станет хрупким и менее прочным.

Как работает плазменная резка?

Плазменная дуговая резка — это процесс, в котором для разрезания материала используется плазменная горелка. Плазменная горелка создается путем пропускания электрического тока через газ. Когда газ нагревается, он образует плазму.

Затем плазма направляется на разрезаемый материал, и тепло плазмы плавит материал. Затем расплавленный материал сдувается потоком воздуха из плазменной горелки, оставляя чистый разрез.

Как работают плазменные резаки с ЧПУ?

Чтобы понять, как работает плазменный резак с ЧПУ, вы должны сначала понять, что такое плазменный резак. Плазменный резак — это устройство, которое использует высокотемпературный газ для резки металла.

Газ нагревается до такой высокой температуры, что становится ионизированным и превращается в плазму. Затем эта плазма направляется на металл и прорезает его, как раскаленный нож масло.