Принцип работы плазменного резака: Сторінку не знайдено

Содержание

профессиональное выполнение работы любой сложности

Из этого материала вы узнаете:

- Как работает плазменный резак с ЧПУ

- Почему для плазменной резки изделий нужны чертежи

- Где взять красивые чертежи для плазменной резки

- Где заказать качественную плазменную резку по чертежам, эскизам, дизайн-проекту

На сегодняшний день плазменную резку относят к наиболее популярным способам раскроя металлов. Для работы по этой технологии используются плазморезы с числовым программным управлением (ЧПУ). Гарантией корректной работы подобной техники являются чертежи для плазменной резки, именно по ним производятся все необходимые заказчику детали.

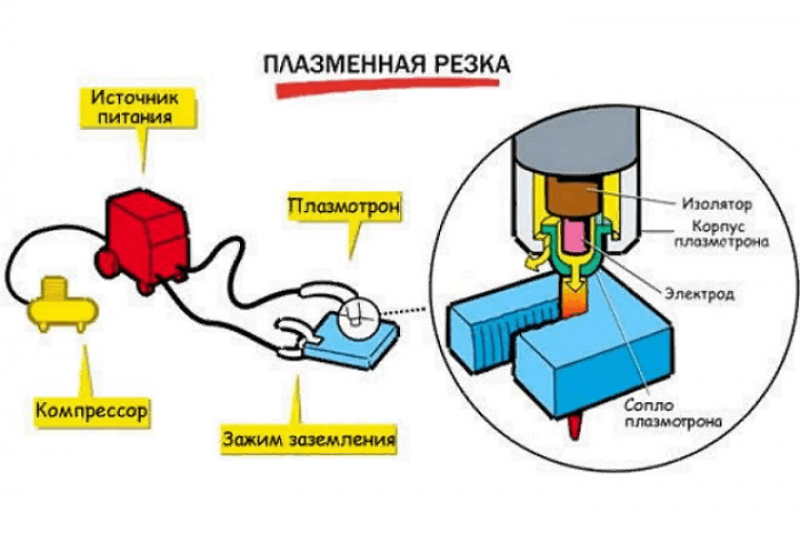

Принцип работы плазменного резака

Плазменный резак с системой числового программного управления (ЧПУ) используется для высокоточной обработки металла и изготовления деталей. Плазменные станки входят в число оборудования, способного выполнять самые сложные задачи, поэтому оказываются незаменимы на современных производствах.

Плазморезы применяют, если требуется резка электропроводящих материалов. В целом их основное назначение предполагает изготовление металлических деталей, но иногда устройства для плазменной резки используют в производстве заготовок из древесины и пластика.

Плазменные станки отличаются друг от друга по способу зажигания дуги и мощности системы охлаждения.

С точки зрения способа применения, станочные приборы для плазменной резки делятся на устройства, работающие с:

- защитными восстановительными газами;

- окислительными, насыщенными кислородом газами;

- смесями;

- газожидкостными стабилизаторами;

- водной и магнитной стабилизацией.

По типу оборудования станки делят на:

- инверторные;

- трансформаторные.

В первую группу входят бюджетные устройства для плазменной резки листов металла, чья толщина не превышает 3 см. Данная техника имеет небольшой вес и обеспечивает стабильное горение дуги. По КПД плазморезы этого типа превосходят трансформаторные аналоги, однако они подходят лишь для работы в частных мастерских и на небольших предприятиях.

Данная техника имеет небольшой вес и обеспечивает стабильное горение дуги. По КПД плазморезы этого типа превосходят трансформаторные аналоги, однако они подходят лишь для работы в частных мастерских и на небольших предприятиях.

Рекомендуем статьи по металлообработке

- Система бережливого производства: обзор инструментов и принципов

- Цинкование металла: разбираемся с методами, устраняем дефекты

- Виды дуговой сварки: особенности и преимущества

Трансформаторные устройства имеют более высокую цену, зато справляются с резкой металлических заготовок толщиной в пределах 8 см. Расход электроэнергии у такой техники значительно выше, чем у инверторной. Но она отличается повышенной надежностью, поскольку ее сигнал устойчив к перепадам напряжения в сети.

Кроме того, станочные плазменные устройства делятся на две категории по виду контакта. Они могут быть:

- контактные;

- бесконтактные.

Принцип работы станков для плазменной резки с ЧПУ контактного типа состоит в том, что плазма соприкасается с металлической поверхностью. Такие устройства способны прорезать металл на глубину не более 1,8 см. Тогда как системы второго типа без труда производят любые изделия за счет максимально допустимой глубины реза.

Если плазморез используется в бытовых целях, ему необходима электрическая сеть с напряжением 220 В. Промышленные аналоги питаются от трехфазной сети на 380 В. Однако если вы собираетесь пользоваться подобным устройством, нужно понимать, что даже бытовая техника для плазменной резки оказывает серьезную нагрузку на электропроводку. Это связано с тем, что работает не только станок-плазморез, но и система охлаждения. Поэтому прежде чем приступать к работам, обязательно убедитесь с помощью специального оборудования, что у вас исправная электрическая проводка, способная справиться с большими нагрузками.

Сегодня плазморезы прочно обосновались в промышленности, их популярность связана с такими достоинствами, как:

- возможность автоматической резки в автономном или полуавтономном режиме;

- высокая точность выполнения работ;

- большой срок эксплуатации;

- самая высокая производительность среди подобных устройств;

- простое использование.

Управляющая программа позволяет станку с ЧПУ изготавливать сразу большое количество деталей по одному чертежу для плазменной резки металла.

Еще одним преимуществом данного станка является возможность обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается в лист металла плазменный резак, равна 0,5 мм, а максимальная доходит до 15 см. В процессе плазменной резки металла в соответствии с чертежом образуется ровный срез. Однако заготовка практически не нагревается в процессе работы.

При резке металла данным инструментом вероятность сбоев находится на очень низком уровне. Чтобы доказать это, остановимся более подробно на этапах работы плазмореза. Процесс производства начинается с подготовки чертежей. После того как задана необходимая программа, станок получает сигнал, теперь он готов приступить к резке после нажатия на кнопку включения.

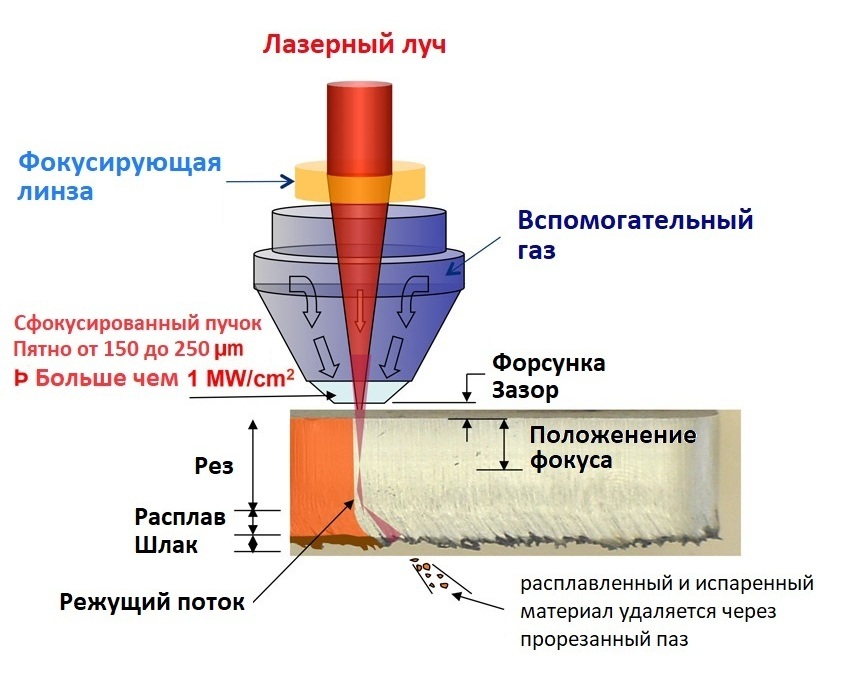

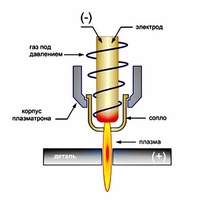

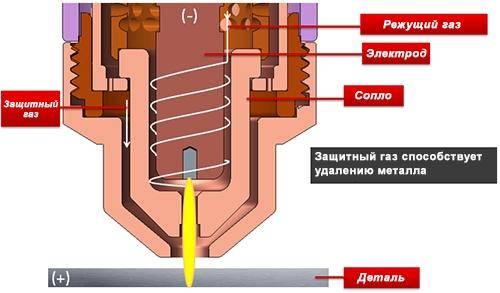

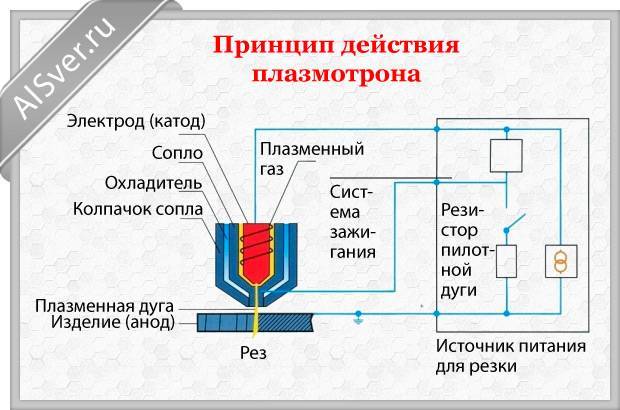

Далее плазматрон начинает получать ток и формирует рабочую дугу, чья температура превышает +1 000 °С – именно при таких условиях возможна резка любых металлов. Нагнетается давление, за счет которого в камеру поступает воздух. Под действием высокой температуры воздух нагревается и ионизируется, начинает проводить ток.

Нагнетается давление, за счет которого в камеру поступает воздух. Под действием высокой температуры воздух нагревается и ионизируется, начинает проводить ток.

Попадая в сопло, воздух превращается в плазму и подается к заготовке. Как только происходит соприкосновение плазмы и поверхности металла, дуга рабочего инструмента загорается и начинает плавить металл по заранее установленной траектории. Именно так осуществляется плазменная резка металла по чертежам.

Работа с чертежами и эскизами во время плазменной резки

Работа с чертежами значительно упрощается и ускоряется за счет использования специализированных программ для устройств для плазменной резки с ЧПУ. Задача специалиста состоит в том, чтобы правильно задать параметры. Кроме того, он должен представлять себе суть данной технологии разрезания металла.

Благодаря современным станкам, а также программам для ЧПУ и создания чертежей можно без проблем осуществлять резку заготовок из любых материалов, обеспечивая высокую интенсивность процесса вместе с качеством.

Чтобы получить отличный результат, важно выполнить одно условие: производство и разработка программ управления станками должны находиться на должном уровне подготовки.

В процессе управления создается набор кодов, который преобразуется внутри микроконтроллера ЧПУ, после чего в виде импульсов направляется к механизмам исполнения. Под последними понимаются шаговые электродвигатели или серводвигатели. Но вторые встречаются на ограниченном количестве моделей станков. Обязательным условием подготовки чертежей для плазменной резки является правильный выбор соответствующей программы.

Электродвигатели участвуют в процессе преобразования импульсов, в результате чего последние переходят в механические движения инструментальной части. Кроме того, в данном процессе принимает участие несущий шпиндель с фрезой. В программу закладывается своего рода маршрут, по которому в дальнейшем и движется станок. Именно от чертежа зависят движения фрезы и возможность получения запланированного изделия.

Современные технологии позволяют без большого труда добиться необходимой скорости, силы резки металла. Использование плазмы в данном процессе также значительно облегчает работу.

В рамках управляющей программы создается отдельный файл – он должен будет пройти обработку.

Заранее создают эскиз будущего изделия, чтобы уже по нему прокладывать маршрут резки, о котором говорилось выше. Роль эскизов в дальнейшем играют трехмерные модели математического типа, то есть точные копии изделия, воссозданные в виртуальном пространстве.

В принципе, трехмерные модели мало отличаются от сборочных чертежей, так как подготавливаются на базе более привычных двухмерных моделей. Роль последних, например, могут играть чертежи детали. Для их построения используют специальные CAD-программы. Всем известный пакет функций «AutoCad» является одним из типичных решений, позволяющих проводить подготовку чертежей для плазменной резки металла.

CAD-программы представляют собой системы автоматического проектирования, которые давно заняли свое место в промышленности и конструкторских бюро. Благодаря им значительно упрощается весь цикл разработки документов для конструкторов. Это также относится к созданию эскизов деталей для их изготовления при помощи плазменной резки, технологии моделирования в трехмерной плоскости, разработки деталей для сборки.

Все управляющие программы, которые отправляют результаты на станки, давая сигнал для запуска производства и начала резки, создаются на основе САПР-пакетов. Когда все чертежи готовы, начинается обработка металла при помощи плазмы.

Обычно работа с плазменными станками с ЧПУ состоит из таких этапов:

- Подготовка чертежа.

- Разработка трехмерной модели на основе готового чертежа.

- Задание маршрута в рамках трехмерной модели при использовании ПО.

- Экспорт управляющей программы в специальном формате, который может быть прочитан конкретной моделью лазерного станка.

- Загрузка программы управления в память устройства и запуск резки металла.

Первый шаг предполагает тщательное изучение конструкторской документации. Также при подготовке основного чертежа используются схемы мелких компонентов и сборочных единиц, большое количество прочих материалов. На готовом чертеже обязательно указывают виды, разрезы, сечения, проставляют все размеры. Благодаря предельной точности на этом шаге, значительно упрощается дальнейшая работа, а плазменная резка дает качественный результат.

Несколько лет назад производство было выстроено таким образом, что для построения будущих изделий требовалось создавать технологические карты. Последние позволяли наиболее эффективно организовать деятельность специалистов, отвечающих за работу на ручных фрезерных станках. Но после появления автоматического оборудования для резки и обработки от таких карт удалось полностью отказаться.

Обычно чертежи создаются в электронном формате. Для этого нередко прибегают к оцифровке двухмерных эскизов, ведь созданная в специальной программе такая картинка позволяет значительно ускорить процесс резки.

Для этого нередко прибегают к оцифровке двухмерных эскизов, ведь созданная в специальной программе такая картинка позволяет значительно ускорить процесс резки.

Где взять художественные чертежи для плазменной резки

Сегодня, благодаря развитию Интернета, не так трудно найти необходимые чертежи для плазменной резки металла. Существуют отдельные сайты, посвященные подобным готовым изображениям. А уже по найденным эскизам можно создать необходимые изделия.

На страницах подобных интернет-ресурсов есть графические файлы для лазерной, плазменной и гидроабразивной резки в формате CAD. Обычно их можно использовать без дополнительной обработки, так как все контуры замкнуты, нарисованы дугами и отрезками.

Для файлов, предназначенных для резки в формате 2D, чаще всего используется наиболее популярный и читаемый формат DXF. Отметим, что его воспринимает подавляющее большинство станков с ЧПУ для резки листового металла. Такие заготовки отлично подходят для создания металлических арт-объектов, решеток, ворот, заборов, лестниц с необычным дизайном, даже элементов ландшафтного дизайна и украшений для интерьера.

Такие заготовки отлично подходят для создания металлических арт-объектов, решеток, ворот, заборов, лестниц с необычным дизайном, даже элементов ландшафтного дизайна и украшений для интерьера.

Например, хорошо отрисованные силуэты животных, птиц или растений в форматах dxf или dwg, будут прекрасно дополнять интерьер спальни, гостиной и любых других помещений либо могут стать интересным акцентом в оформлении фасада дома или участка.

На некоторых сайтах за чертеж, точнее за архив файлов, придется заплатить. Нередко можно встретить предложения услуг по переводу любых графических файлов (bmp, jpeg, gif) в необходимый для плазменного оборудования с ЧПУ формат dxf.

Но нужно быть осторожными при выборе чертежей, так как владельцы сайтов не несут какой-либо ответственности перед пользователями. Иными словами, вам не возместят ущерб, если в чертеже или эскизе окажется ошибка. Скачивая файлы на подобных ресурсах, вы всегда рискуете получить лишние проблемы, используя доступные, но не всегда качественно выполненные художественные чертежи для плазменной резки. Если у вас нет договора и официально заключенных отношений с исполнителем чертежа, может пострадать заказчик изделия.

Если у вас нет договора и официально заключенных отношений с исполнителем чертежа, может пострадать заказчик изделия.

Готовые изделия по чертежам для плазменной резки

Огромное количество ярких задумок остаются на стадии идеи, не получая воплощения, только потому что их автор не обладает какими-либо навыками. Например, он не может перенести идею в формат чертежа или не умеет выполнять резку изделия по чертежу. Наша компания поможет вам довести дело до конца.

Мы обеспечим вам:

- грамотную техническую консультацию по технологиям и материалам;

- перевод чертежей в электронный вид;

- полный цикл производства от разработки до доставки готового изделия получателю.

У нас есть все необходимое оборудование для производства металлоизделий, поэтому мы берем на себя ответственность в решении за вас самых сложных и необычных задач в сфере металлообработки.

Для работы над заказом мы принимаем:

- эскизы;

- чертежи;

- дизайн проект.

У нас есть все необходимое оборудование для быстрой и качественной резки, обеспечивающее высокую точность раскроя, даже когда речь идет о фигурных и сложных изделиях.

Наша компания оперативно выполняет заказы частных лиц и компаний. Стоимость услуги остается низкой, а сокращения затрат удается добиться за счет минимального энергопотребления станком.

Мы заключаем договор на выполнение работ и гарантируем высокое качество изделий. При необходимости осуществляем доставку готовой продукции.

Если вы не знаете, какая именно услуга вам нужна, или хотите получить консультацию по металлопрокату и его обработке, обращайтесь к нашим менеджерам.

Изготовление нестандартных деталей по требованию

Обработка CNC

Литье под давлением

Изготовление листового металла

Больше

Решения

Аэрокосмическая индустрия

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильная

Производите прецизионные детали, превосходящие отраслевые стандарты.

автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Electronics

Инновации в корпусах для мелкосерийного производства.

Медицинские приборы

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводниковое

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье вы найдете полное руководство по аэрокосмической обработке и ее важности.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностные покрытия

Различные варианты отделки улучшают внешний вид и функциональность деталей.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой на станках с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Платформа онлайн-котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.

Изготовление деталей на заказ, от быстрого прототипирования до производства по требованию. Мгновенные котировки и анализ DFM за секунды, качественные запчасти за дни.

Наши услуги по производству по требованию

RapidDirect обеспечивает высококачественную прецизионную обработку с невероятным диапазоном производственных возможностей. От прототипирования до массового производства, мы помогаем производить продукты со сложной геометрией и высокими эстетическими требованиями. Наши квалифицированные специалисты и передовые технологии позволяют нам предоставлять широкий спектр производственных услуг по запросу.

Наши надежные возможности, стоящие за числами

0

+

Обслуживаемые компании

0

+

Изготовлены уникальные детали

0

+

Страны доставки

0

+

Годы в бизнесе

0

+

Поставщики сотрудничали

Как работает РапидДирект

Имея многолетний производственный опыт, RapidDirect предлагает лучшие решения для быстрого прототипирования и мелкосерийного производства. Мы оптимизируем инновационный цикл, разделив его на три простых, но эффективных шага.

Мы оптимизируем инновационный цикл, разделив его на три простых, но эффективных шага.

Получите мгновенную цитату

Загрузите свой дизайн на нашу платформу котировок и получите автоматические мгновенные котировки с бесплатным анализом дизайна для вашего прототипы и серийные детали.

Начать производство

После того, как вы разместите заказ, мы начинаем производственный процесс. Кроме того, наша цифровая платформа предлагает вам обновление в режиме реального времени на этапе производства.

Получите ваши нестандартные детали

После того, как детали проходят проверку качества, они хорошо упаковываются для доставки. Будьте уверены с нашей 30-дневной гарантией качества.

Почему выбирают РапидДирект

Превратите свою концепцию в реальность с помощью выдающихся производственных услуг по запросу. RapidDirect производит простые и сложные прототипы и детали для конечного использования с мощными и эффективными производственными возможностями. Вся наша продукция соответствует строгим критериям допуска и стандартам качества, что делает нас ведущей производственной компанией в Китае.

Вся наша продукция соответствует строгим критериям допуска и стандартам качества, что делает нас ведущей производственной компанией в Китае.

Умная онлайн-платформа котировок

Мощные производственные возможности

Круглосуточная инженерная поддержка

Воспроизвести видео о RapidDirect Instant Quote

Умная онлайн-платформа котировок

RapidDirect использует самые передовые и эффективные онлайн-сервисы котировок, ориентированные на геометрию и технологичность ваших продуктов. Настройте свои детали и получите производственные расценки с интерактивной платформы расценок за считанные секунды. С помощью бесплатного автоматизированного отчета DFM-анализа цен на станки с ЧПУ вы можете быть уверены в лучшей обрабатываемости, снижении производственных затрат и сокращении сроков выполнения заказов.

Воспроизвести видео о заводе RapidDirect

Мощные производственные возможности

От прототипирования до массового производства RapidDirect сочетает высококачественные материалы с самыми современными технологиями для воплощения продуктов в жизнь. На нашем заводе есть все, что вы можете себе представить, от токарных станков с ЧПУ до фрезерных центров, литьевых машин, передового оборудования для 3D-печати и многого другого. Мы объединяем их с высококвалифицированными и опытными техническими специалистами, которые работают круглосуточно, чтобы обеспечить оптимальное качество продукции.

Круглосуточная инженерная поддержка

RapidDirect предлагает квалифицированных сервисных инженеров с опытом, чтобы ответить на все ваши производственные вопросы. Наши профессиональные инженеры предоставляют профессиональные консультации и отзывы о DFM, которые помогают оптимизировать вашу конструкцию, снизить затраты и добиться лучшего или более последовательного контроля качества за счет стандартизации. Наш профессиональный персонал всегда готов предоставить превосходную инженерную поддержку и помочь вам получить максимальную отдачу от вашего проекта.

Наш профессиональный персонал всегда готов предоставить превосходную инженерную поддержку и помочь вам получить максимальную отдачу от вашего проекта.

От прототипа к производству

Быстрое Прототипирование

Благодаря нашей платформе мгновенных котировок и надежным производственным возможностям мы можем поставлять исключительные прототипы в короткие сроки. Это позволяет быстро тестировать детали-прототипы и быстрее выводить их на рынок.

Производство мостов

Минимизируйте несоответствие между дизайном детали и окончательным запуском продукта. Наша квалифицированная команда инженеров предложит ценные рекомендации по проектированию ваших производственных деталей, обеспечивая практические решения для ваших нужд.

Производство по требованию

Комплексное производственное обслуживание по требованию, которое гарантирует высочайшую точность и качество всей нашей продукции. Наш передовой производственный процесс обеспечивает эффективные темпы производства, что позволяет нам обеспечивать своевременную доставку ваших производственных деталей.

Качество деталей, обеспеченное экспертным опытом

Как компания, сертифицированная по стандарту ISO 9001:2015, мы строго соблюдаем стандарты ISO на всех наших производственных линиях для обеспечения неизменно высокого качества продукции. Наши линии быстрого прототипирования и производственные линии также оснащены передовыми технологиями, обеспечивающими точность и точность изготовления. С помощью современных инструментов для испытаний и измерений мы гарантируем, что каждый компонент соответствует требуемым спецификациям.

Экспертная техническая поддержка

С группой преданных своему делу и компетентных инженеров и техников RapidDirect может помочь решить ваши проблемы с проактивной и профессиональной поддержкой 24/7.

Техническая поддержка один на один

Профессиональная поддержка дизайна

Элитные инженеры и техники

Строгий контроль качества

Мы следуем строгой системе контроля качества, чтобы обеспечить превосходное качество Изготовлены прототипы и серийные детали.

Завод, сертифицированный по ISO 9001 и 13485

Строгие производственные стандарты

Расширенные возможности

Политика доработки и возврата

Если детали не соответствуют требуемым спецификациям, пожалуйста, cсвяжитесь с нами в течение пяти рабочих дней с момента получения вашего заказа, и мы решим вашу проблему в течение 1-3 рабочих дней.

30-дневная гарантия

Отзывчивый ответ и поддержка

Подлинная политика послепродажного обслуживания

Работа с многочисленными отраслями

От прототипа до производства RapidDirect обеспечивает превосходное качество и надежную функциональность. Благодаря широкому выбору промышленных металлических и пластиковых материалов, а также передовым технологиям производства по требованию, мы предлагаем высококачественную продукцию для различных отраслей промышленности.

Благодаря широкому выбору промышленных металлических и пластиковых материалов, а также передовым технологиям производства по требованию, мы предлагаем высококачественную продукцию для различных отраслей промышленности.

Автомобильная

Аэрокосмическая индустрия

Потребительские товары

Медицинские приборы

Робототехника

Автомобильная

Наш услуги мелкосерийного производства является идеальным производственным решением для по требованию автомобильные детали.

Узнать больше >>

Аэрокосмическая индустрия

Долговечность и точность, которые наши услуги точного производства обеспечивают удовлетворение сложных потребностей различных этапов аэрокосмической промышленности.

Узнать больше >>

Потребительские товары

Тесные партнерские отношения с ведущими производителями потребительских товаров помогают нам ускорить процесс создания прототипов и улучшить производство потребительских товаров.

Узнать больше >>

Медицинские приборы

Производители медицинских товаров, технологические стартапы и исследовательские лаборатории получают значительную выгоду от решений для прототипирования, которые мы предоставляем.

Узнать больше >>

Робототехника

Наша промышленная робототехника услуги прототипирования и изготовления деталей помощь в непрерывном развитии рынка робототехники.

Узнать больше >>

Узнайте, что говорят о нас наши клиенты

Слова клиента имеют более существенное влияние, чем заявления компании, и посмотрите, что говорят наши довольные клиенты о том, как мы выполнили их требования.

Давайте начнем новый проект сегодня

Последние записи в блоге

Ознакомьтесь с последними отраслевыми тенденциями и черпайте вдохновение в наших обновленных блогах, где вы найдете свежие идеи, которые помогут повысить эффективность вашего бизнеса.

Что такое вплавляемая этикетка? Повышение долговечности продукта и брендинга

Вплавляемая этикетка (IML) — это распространенный этап литья пластмасс в таких отраслях, как пищевая промышленность, автомобилестроение, средства личной гигиены, косметика и т. д.

12 мая 2023

Легированная сталь против нержавеющей стали: изучение различий

Сталь представляет собой сплав железа и углерода и является основной частью таких отраслей, как строительство и военная промышленность…

27 апреля 2023

3D-печать в энергетическом секторе: всесторонний обзор

Нынешнее население планеты потребляет энергию более быстрыми темпами. Ископаемые виды топлива быстро истощаются, и мы видим увеличение …

24 апреля 2023

Plasma Cutter 101: Полное руководство для начинающих

Плазменная резка — это революционный метод обработки, который штурмом покорил промышленный мир. В нем используется высокотемпературная плазменная дуга для расплавления и испарения металла на кромке реза, а импульс высокоскоростной плазмы используется для удаления расплавленного металла и формирования точного реза.

Благодаря высокой эффективности, точности и стабильности плазменная резка стала предпочтительным методом для крупномасштабного производства и обработки с высокими требованиями к точности резки.

Экономия средств также значительна, поскольку плазменная резка устраняет необходимость сокращения расходов на газ, что делает ее более экономичной для крупномасштабного производства.

Широкий спектр применения, высокая скорость резки и высокое качество резки делают плазменно-дуговую резку идеальным источником тепла для резки различных металлов, включая нержавеющую сталь, жаростойкую сталь, титан, молибден, вольфрам, чугун, медь, алюминий. , алюминиевые сплавы.

Толщина реза может достигать более 200 мм для нержавеющей стали и алюминия. Выбор параметров плазменной резки имеет решающее значение для качества, скорости и эффективности резки. Благодаря своим многочисленным преимуществам плазменная резка стала важным инструментом в промышленном мире, и ее области применения продолжают расширяться.

В этой статье мы углубимся в определение, основные принципы и основные компоненты плазменной резки, а также в различные типы и параметры плазменной резки.

Присоединяйтесь к нам, чтобы исследовать увлекательный мир плазменной резки и ее влияние на обрабатывающую промышленность.

Введение

Краткий обзор плазменной резки. и использует импульс высокоскоростной плазмы для удаления расплавленного металла с образованием разреза.

Преимущества плазменной резки по сравнению с традиционными методами резки

Станки плазменной резки с ЧПУ имеют улучшенную скорость и диапазон резки по сравнению с газовой резкой.

По сравнению с традиционными методами резки плазменная резка имеет такие преимущества, как высокая эффективность, высокая точность и высокая стабильность, особенно при крупномасштабном производстве и обработке с высокими требованиями к точности резки.

С точки зрения затрат плазменная резка более экономична из-за отсутствия расходов на режущий газ.

Контроль затрат на обработку будет более очевидным, особенно при использовании в крупномасштабном производстве.

Плазменная дуговая резка является относительно идеальным источником тепла для резки со следующими преимуществами:

(1) Широкий спектр применения.

Плазменная дуга позволяет резать различные металлы с температурой плавления, которую не могут резать другие методы резки, такие как нержавеющая сталь, жаропрочная сталь, титан, молибден, вольфрам, чугун, медь, алюминий и алюминиевые сплавы, с режущей толщиной более 200 мм для нержавеющей стали и алюминия и т. д.

(2) Высокая скорость резки и высокая производительность.

Среди различных методов резки, используемых в настоящее время, плазменная дуговая резка является относительно быстрой и имеет высокую производственную эффективность.

Например, при резке алюминиевого листа толщиной 10 мм скорость резки может достигать 200-300 м/ч; резка нержавеющей стали толщиной 12 мм, скорость резки может достигать 100-130 м/ч.

(3) Высокое качество резки.

При плазменной резке можно получить узкие, гладкие, аккуратные, без остатка срезы, близкие к вертикальным, с минимальной деформацией и тепловым воздействием на срезы, а также с небольшим изменением твердости. Качество резки хорошее.

Общие сведения о плазменной резке

Определение и основные принципы плазменной резки

Определение

Использование плазменной дуговой резки смесь газов, пропускаемых через высокочастотную дугу. Газ может быть воздухом или смесью водорода, аргона и азота.

Высокочастотная дуга заставляет часть газа «разлагаться» или ионизироваться на основные атомарные частицы, что приводит к образованию «плазмы».

Затем дуга переходит к заготовке из нержавеющей стали, и газ под высоким давлением выдувает плазму из сопла резака со скоростью на выходе от 800 до 1000 метров в секунду (около 3 Маха).

Это, в сочетании с высокой энергией, высвобождаемой, когда различные газы в плазме возвращаются в свое нормальное состояние, создает высокую температуру 2700°C.

Эта температура почти в два раза превышает температуру плавления нержавеющей стали. Это приводит к быстрому плавлению нержавеющей стали, и расплавленный металл сдувается потоком газа под высоким давлением.

Поэтому необходимо оборудование для удаления выхлопных газов и шлака.

Сравнение статических характеристик слаботочной дуги без вольфрама и плазменной дуги

1- Плазменная дуга, длина дуги 6,4 мм, отверстие сопла 0,76 мм

2- Белая вольфрамовая дуга, длина дуги 1,2 мм, диаметр вольфрамового электрода 1 мм

Плазменная дуговая резка (плазменно-дуговая резка) можно использовать для резки нержавеющей стали толщиной от 3,0 до 80,0 мм.

Режущая поверхность оксидирована и из-за особенностей плазмы срез имеет форму восьмерки.

Принцип работы

Плазменная дуговая резка — это метод термической резки, при котором плазменная дуга используется в качестве источника тепла, а расплавленный металл плавится и удаляется с образованием разреза с помощью высокоскоростного термического ионного газа.

Принцип работы плазменно-дуговой резки аналогичен плазменно-дуговой сварке, но источник питания имеет напряжение холостого хода более 150 вольт, а напряжение дуги также более 100 вольт.

Конструкция резака также больше, чем у сварочной горелки, и требует водяного охлаждения.

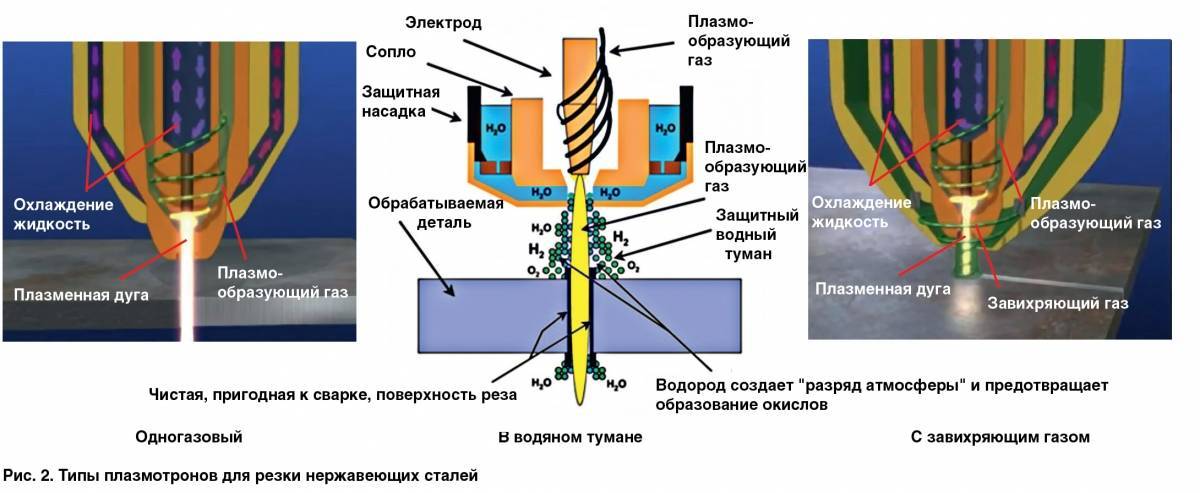

При плазменно-дуговой резке в качестве плазменного газа обычно используется азот высокой чистоты, но также могут использоваться смешанные газы, такие как аргон, аргон-азот или аргон-водород.

Как правило, защитный газ не используется, иногда в качестве защитного газа может использоваться диоксид углерода.

Классификация

Существует три типа плазменной резки:

Плазменная дуговая резка с малым током использует ток от 70 до 100 ампер, дуга относится к дуге без переноса и используется для ручной резки из тонких листов от 5 до 25 мм или для механической обработки, такой как шлицевое литье и штамповка;

Как пользоваться машинкой для стрижки волос (2022) — B. ..

..

Пожалуйста, включите JavaScript

Как пользоваться машинкой для стрижки волос (2022) — Руководство для начинающих — 5 ошибок, которых следует избегать при силе тока 200 ампер и более дуга относится к переходной дуге (см. плазменно-дуговую сварку) и используется для механической резки материалов большой толщины (от 12 до 130 мм) или формообразующей резки;

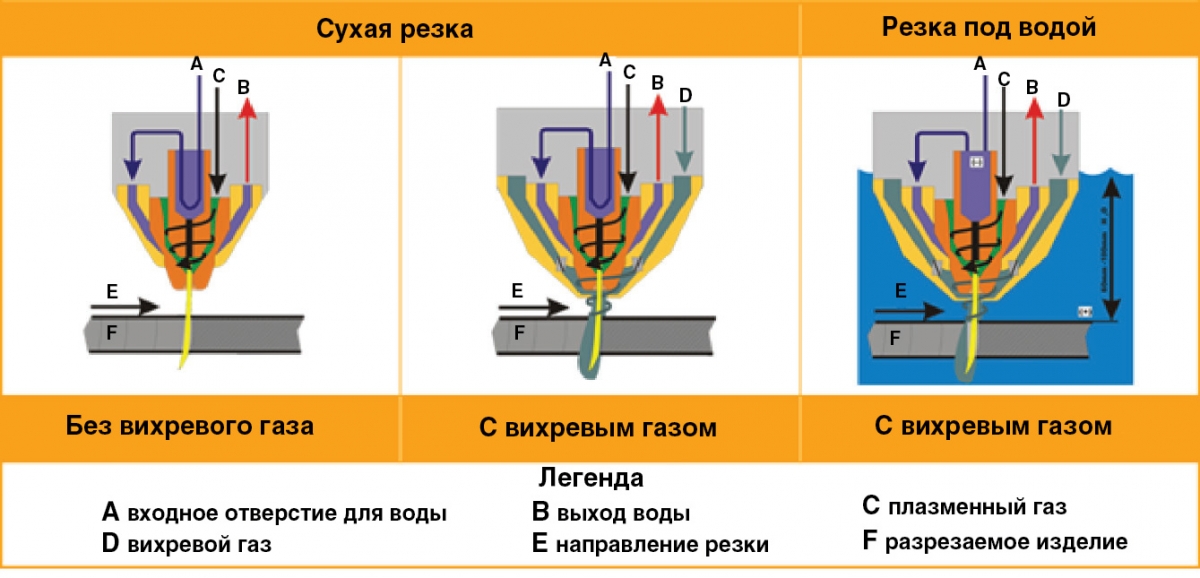

Водоструйная плазменная дуговая резка использует большой ток, внешняя оболочка резака имеет кольцеобразное водоструйное сопло, а распыляемая вода может уменьшить дым и шум, возникающие во время резки, и улучшить качество резки.

Плазменной дугой можно резать нержавеющую сталь, высоколегированную сталь, чугун, алюминий и его сплавы, а также неметаллические материалы, такие как руда, цементные плиты, керамика и др.

Срезы плазменной дуги узкие, гладкая и плоская, а качество аналогично точной газовой резке.

При одинаковых условиях скорость плазменной резки выше, чем у газовой, а диапазон режущих материалов также шире, чем у газовой.

Параметры плазменной резки.

Выбор параметров плазменной резки имеет решающее значение для качества, скорости и эффективности резки.

1. Ток резки

Ток резки является наиболее важным параметром резки, который напрямую определяет толщину и скорость резки, то есть способность резки.

По мере увеличения тока резки увеличивается энергия дуги, улучшается режущая способность, скорость резки увеличивается, диаметр дуги увеличивается, а дуга становится толще, в результате чего разрез становится шире.

Если ток резки слишком велик, тепловая нагрузка на сопло увеличивается, сопло выходит из строя слишком рано, и качество резки естественным образом снижается или даже нормальная резка невозможна.

Поэтому необходимо выбрать ток резки и соответствующее сопло в зависимости от толщины материала перед резкой.

2. Скорость резки

Из-за различной толщины, материала, температуры плавления, теплопроводности и поверхностного натяжения после плавления материала выбранная скорость резки также отличается.

Умеренное увеличение скорости резки может улучшить качество резки, т. е. разрез становится немного уже, поверхность разреза более гладкой, а деформация уменьшается.

Если скорость резания слишком высока, подводимая теплота во время резки ниже требуемой величины, струя в резке не может сразу сдуть расплавленный расплав, образуя большее количество остаточного количества, сопровождаемое окалиной и поверхностью среза качество снижается.

3. Напряжение дуги

Машины для плазменной дуговой резки обычно имеют высокое напряжение холостого хода и рабочее напряжение.

При использовании ионизирующих газов, таких как азот, водород или воздух, напряжение, необходимое для стабилизации плазменной дуги, будет выше.

При фиксированном токе увеличение напряжения означает увеличение энтальпии дуги, уменьшение диаметра струи и увеличение расхода газа, что приводит к более высокой скорости резки и лучшему качеству резки.

Напряжение холостого хода составляет 120-600 В, напряжение столба дуги не может превышать 65 % напряжения холостого хода и обычно составляет половину напряжения холостого хода.

В настоящее время напряжение холостого хода машин для плазменной резки на рынке обычно составляет 80-100 В.

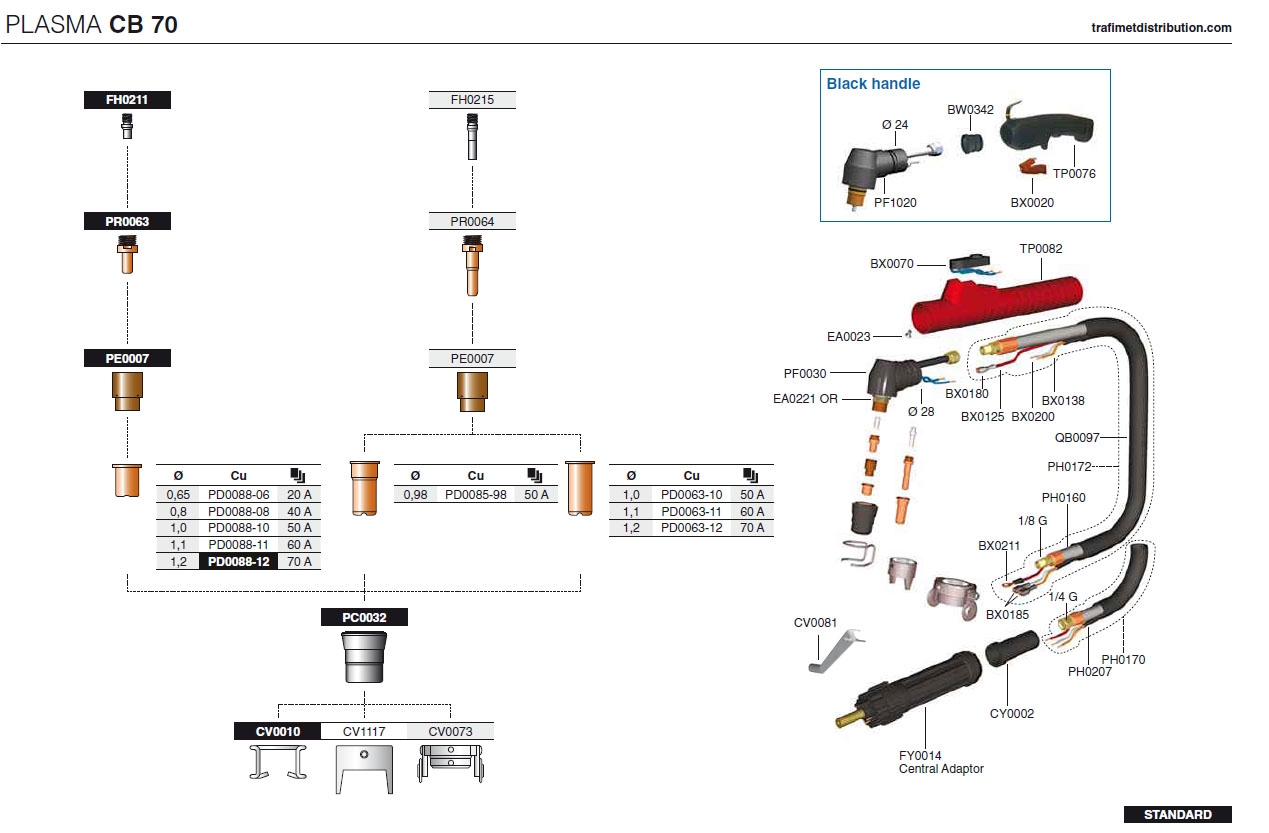

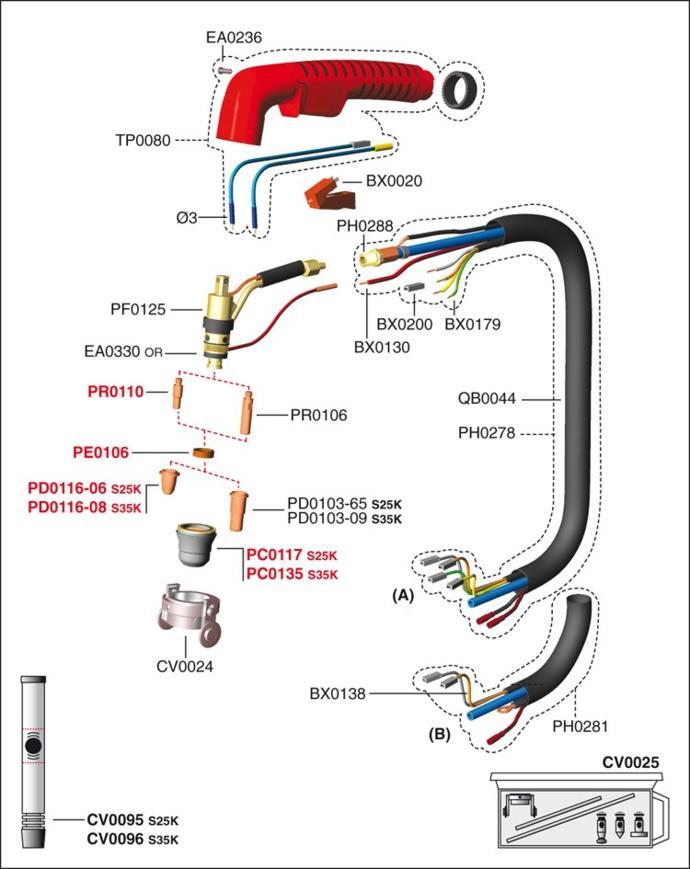

Основные компоненты плазменной резки

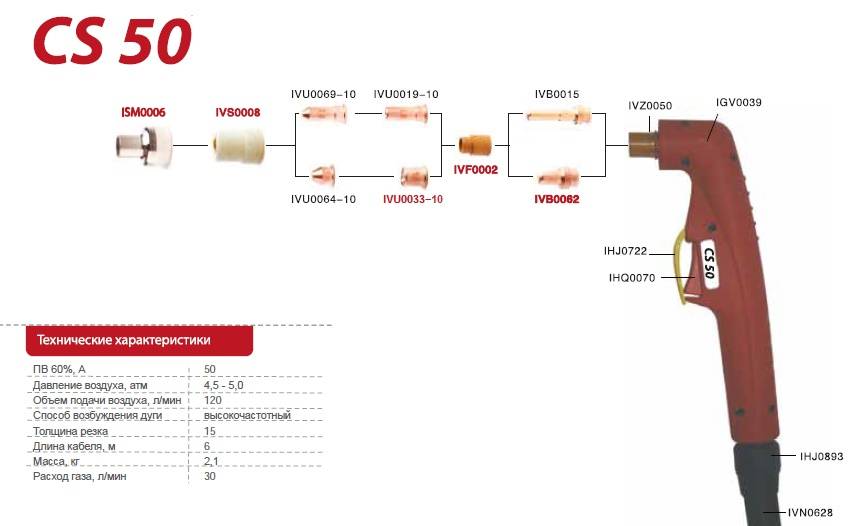

Станок плазменной резки представляет собой промышленное режущее оборудование, состоящее из следующих основных частей:

1. Траверса: Траверса является важной частью машины плазменной резки для балансировки и поперечная резка. Он является частью корпуса машины и перемещается горизонтально для выполнения работ по резке.

2. Основание: Основание расположено на направляющей и под поперечиной, с колесами внизу. Он в основном используется для продольного перемещения машины и резки.

3. Подъемный блок: Эта часть расположена рядом с горелкой и на траверсе. Он в основном используется для перемещения горелки вверх и вниз для обработки листов различной толщины.

4. Система управления: Это центр управления станком плазменной резки с ЧПУ. Он в основном используется для установки рабочей траектории и связанных с ней параметров машины.

Он в основном используется для установки рабочей траектории и связанных с ней параметров машины.

5. Рабочий стол: Также известен как базовый стол для резки. Это необходимое устройство для станка с ЧПУ во время работы. Он в основном используется для размещения листового материала и охлаждения во время работы машины.

6. Источник питания плазмы: Обеспечивает электропитание машины плазменной резки и является основным аксессуаром машины.

Типы плазменных резаков

Станки плазменной резки с ЧПУ в зависимости от режима работы можно разделить на сухую плазму, полусухую плазму и подводную плазму.

В зависимости от качества резки их можно разделить на общую плазму, тонкую плазму и плазму, аналогичную лазеру.

Меры предосторожности

1. Проверьте и подтвердите, что источник питания, источник газа и источник воды не имеют утечек электричества, утечек газа, утечек воды и надежно заземлены или подключены к нулю.

2. Каретка и заготовка должны быть расположены в соответствующем положении, а заготовка и положительный полюс контура резки должны быть соединены, а под рабочей поверхностью резки должна быть предусмотрена яма для шлака.

3. Выберите отверстие сопла в зависимости от материала, типа и толщины заготовки, а также отрегулируйте источник мощности резки, расход газа и сжатие электрода.

4. Автоматическая каретка для резки должна быть повернута пустой, и должна быть выбрана скорость резки.

5. Операторы должны носить защитные маски, перчатки для электросварки, головные уборы, респираторы с фильтрующими масками и шумоподавляющие наушники. Людям, которые не носят защитные очки, категорически запрещается непосредственное наблюдение за плазменными дугами, а также категорически запрещается приближаться к плазменным дугам голой кожей.

6. При резке оператор должен стоять с наветренной стороны. Воздух можно втягивать из нижней части рабочего стола, а открытая площадь на рабочем столе должна быть уменьшена.

7. Если при резке напряжение холостого хода слишком высокое, проверьте электрическое заземление, обнуление и изоляцию рукоятки резака, изолируйте рабочий стол от земли или установите прерыватель холостого хода в электрической системе управления. .

8. Генератор ВЧ должен иметь экранирующий кожух. После возникновения высокочастотной дуги следует немедленно отключить высокочастотную цепь.

9. Использование ториевых и вольфрамовых электродов должно соответствовать правилам, указанным в статье 12.7.8 JGJ33-2001.

10. Персонал по резке и вспомогательный персонал должны носить средства защиты труда в соответствии с требованиями. Они также должны принять меры для предотвращения поражения электрическим током, падения с большой высоты, отравления газом, пожара и других несчастных случаев.

11. Сварочный аппарат, используемый на объекте, должен иметь навес для защиты от дождя, влаги и солнца, а также должен быть оснащен соответствующим противопожарным оборудованием.

12. При сварке или резке на высоте необходимо надевать ремни безопасности и принимать противопожарные меры вокруг и под зоной сварки или резки, а также должен быть кто-то, кто будет контролировать.

13. При сварке или резке емкостей под давлением, герметичных емкостей, бочек для масла, трубопроводов или заготовок, загрязненных горючим газом или раствором, в первую очередь необходимо устранить давление в емкости или трубопроводе, а затем удалить горючий газ или раствор .

Затем необходимо смыть ядовитые, вредные и легковоспламеняющиеся вещества.

Для промывки контейнеров с остатками жира необходимо использовать пар или щелочную воду для ополаскивания, крышку необходимо открыть, чтобы убедиться в чистоте контейнера, а затем заполнить чистой водой перед сваркой.

Должны быть приняты меры для предотвращения поражения электрическим током, отравления и удушья при сварке или резке внутри контейнеров.

Сварка или резка герметичных контейнеров должна иметь отверстия для воздуха и, при необходимости, вентиляционное оборудование должно быть установлено на входных и выходных отверстиях для воздуха.

Напряжение освещения внутри контейнера не должно превышать 12 В, сварочный аппарат и заготовка должны быть изолированы. Кто-то должен быть назначен для надзора за пределами контейнера.

Сварка внутри контейнеров, окрашенных или покрытых маслом или пластиком, строго запрещена.

14. Запрещается выполнять сварку и резку емкостей и трубопроводов под давлением, электрооборудования, нагруженных частей несущих конструкций, а также емкостей, содержащих горючие и взрывоопасные предметы.

15. Запрещается проводить сварку на открытом воздухе в дождливую погоду. При работе во влажных помещениях оператор должен стоять на изоляционных материалах и носить утепленную обувь.

16. После работы следует отключить источник питания, закрыть источники газа и воды.

Настройка вашего плазменного резака

Параметры станка плазменной резки с ЧПУ можно настроить. Вот как:

Время начала дуги: Также известное как время прожига, оно обычно вводится непосредственно с клавиатуры.

Скорость резания и компенсация пропила: Обычно вводится непосредственно с клавиатуры.

Высота дуги: Также известная как высота прожига, она обычно регулируется вручную на режущем пистолете.

Напряжение дуги: Обычно регулируется вручную на датчике напряжения дуги.

Что касается того, как управлять станком плазменной резки с ЧПУ, конкретный ответ:

(1) Запустите воздушный компрессор, затем шкаф управления станком и источник питания плазмы, а затем установите соответствующие параметры, наконец, запустите программу приступить к работе по резке.

Обратите внимание, что порядок не должен быть обратным, чтобы избежать проблем.

(2) Разрежьте стальной лист, и параметры процесса должны быть установлены разумно и эффективно.

(3) После резки немедленно отключите питание и источник газа.

Методы эффективной плазменной резки

При использовании станка плазменной резки с ЧПУ, если качество резки нестабильно, а изнашиваемые детали необходимо часто заменять, часто обнаруживается, что пользователь работает на станке плазменной резки с ЧПУ. недостаточно стандартизирована, и некоторым деталям не уделяется должного внимания.

недостаточно стандартизирована, и некоторым деталям не уделяется должного внимания.

Вот несколько полезных советов по ежедневному использованию станков плазменной резки с ЧПУ:

1. Начинайте резку с края

Начинайте резку с края, насколько это возможно, а не с пробивкой. Использование края в качестве отправной точки продлит срок службы изнашиваемых деталей. Правильный метод заключается в том, чтобы совместить сопло непосредственно с краем заготовки, а затем запустить плазменную дугу.

2. Сократить ненужное «время зажигания (или пилотного)»

Зажигание очень быстро расходует как сопло, так и электрод. Перед началом горелка должна находиться на расстоянии резки металла.

3. Не перегружайте форсунку

Перегрузка форсунки (т.е. превышение рабочего тока форсунки) быстро приведет к выходу форсунки из строя.

Сила тока должна составлять 95% от рабочего тока сопла. Например, сила тока форсунки на 100 А должна быть установлена на 95А.

4. Используйте разумное расстояние резки

В соответствии с инструкциями используйте разумное расстояние резки, которое представляет собой расстояние между режущим соплом и поверхностью заготовки. При пробивке старайтесь использовать в 2 раза большее нормальное расстояние резки или максимальную высоту, которую может перенести плазменная дуга.

5. Толщина перфорации должна быть в пределах допустимого диапазона системы станка

Станок для резки не может перфорировать стальной лист, толщина которого превышает рабочую толщину. Типичная толщина пробивки составляет 1/2 от обычной толщины резки.

Держите резак и изнашиваемые детали в чистоте. Любая грязь на резаке и изнашиваемых деталях сильно повлияет на работу плазменной системы.

При замене изнашиваемых деталей кладите их на чистую ткань и часто проверяйте подключение горелки, очищайте контактную поверхность электрода и сопло чистящими средствами типа перекиси водорода.

Устранение распространенных проблем плазменной резки

| Алфавитный указатель. | Неисправность | Причины сбоя | Способ устранения проблемы. |

| 1 | Включение выключателя питания. | 1. Перегорел предохранитель в выключателе питания. | Заменить. |

| Индикатор питания не загорается после включения выключателя питания. | 2. Перегорел предохранитель в блоке питания. | Проверить и заменить. | |

| 3.Плохой трансформатор управления. | Замена | ||

| 4. Выключатель питания поврежден. | Замените | ||

| 5. Индикатор неисправен. | Заменить | ||

| 2 | Невозможно заранее отрегулировать давление режущего газа. | 1. Источник воздуха не подключен или в источнике воздуха нет воздуха. | Включите источник воздуха. |

| 2. Выключатель питания не находится в положении «включено». | Включить. | ||

| 3. Поврежден редукционный клапан. | Отремонтировать или заменить. | ||

| 4. Плохая проводка электромагнитного клапана. | Проверьте электропроводку | ||

| 5. Электромагнитный клапан неисправен. | Заменить | ||

| 3 | При нажатии кнопки резака во время работы поток газа отсутствует. | 1.Утечка трубы. | Отремонтируйте негерметичную деталь. |

| 2. Поврежден электромагнитный клапан. | Замените | ||

| 4 | Индикатор работы загорается после нажатия кнопки резака, но плазменная дуга не зажигается, хотя сопло проводника находится в контакте с заготовкой. | 1.KT1неправильный | Заменить |

2.Поврежден высокочастотный трансформатор. | Проверить или заменить. | ||

| 3. Окисление поверхности стержня зажигания или неправильный зазор. | Полировка или регулировка. | ||

| 4.Короткое замыкание высокочастотного конденсатора С7. | Заменить | ||

| 5. Давление воздуха слишком высокое | Опускание | ||

| 6. Потеря токопроводящего сопла слишком короткая | заменить | ||

| 7. Обрыв или короткое замыкание элемента выпрямительного моста выпрямителя цепь | Проверить и заменить | ||

| 8. Плохой контакт или обрыв цепи кабеля резака | Отремонтировать или заменить | ||

| 9. Провод заземления заготовки не подключен к заготовке | Подключен к заготовке | ||

| 10. На поверхности заготовки толстый слой краски или грязь | Очистить и сделать токопроводящей 9036 5 | ||

| 5 | Индикатор резки не загорается, когда токопроводящая насадка находится в контакте с заготовкой и нажата кнопка резки. | 1. Действие переключателя терморегулятора | Подождите, пока остынет, или снова работайте |

| 2. Поврежден кнопочный переключатель резака | заменить | ||

| 6 | Контрольный предохранитель срабатывает после высокочастотного пуска. | 1. Поврежден высокочастотный трансформатор | Проверить и заменить |

| 2. Поврежден управляющий трансформатор | Проверить и заменить | ||

| 3. Короткое замыкание катушки контактора | |||

| 7 | Перегорел предохранитель главного выключателя питания. | 1. Короткое замыкание элемента выпрямителя | Проверить и заменить |

| 2 Неисправность главного трансформатора | Проверить и заменить | ||

| 3. Короткое замыкание катушки контактора | |||

| 8 | Есть происходит с высокой частотой, но дуга не генерируется. | 1. Выпрямительный компонент неисправен (внутри аппарата слышен ненормальный звук) | Проверить и заменить |

| 2. Главный трансформатор поврежден | Проверить и заменить | ||

| 3. C1-C7 вниз | Проверить и заменить | ||

| 9 | Длительная работа без дуги зажигание. | 1. Температура главного трансформатора слишком высока, и сработал термовыключатель. | Подождите, пока он остынет, прежде чем приступать к работе. Обратите внимание на работу вентилятора охлаждения и направление ветра |

| 1. Поврежден высокочастотный трансформатор | Проверка и ремонт |

Обслуживание и уход за плазменным резаком

1. Правильная установка горелки

Правильно и осторожно установите горелку, убедиться, что все детали хорошо подогнаны, а поток газа и охлаждающего воздуха ровный. Установите все детали на чистую ткань, чтобы избежать прилипания грязи к деталям. Нанесите соответствующее смазочное масло на уплотнительное кольцо, пока оно не заблестит, но не добавляйте слишком много.

Установите все детали на чистую ткань, чтобы избежать прилипания грязи к деталям. Нанесите соответствующее смазочное масло на уплотнительное кольцо, пока оно не заблестит, но не добавляйте слишком много.

2. Заменяйте расходные детали до того, как они будут полностью повреждены

Не ждите, пока расходные детали будут полностью повреждены, прежде чем заменять их, так как сильно изношенные электроды, сопла и завихрители будут создавать неконтролируемые плазменные дуги, которые могут нанести серьезный ущерб факел. Поэтому, когда замечено первое падение качества реза, сразу проверяйте расходный материал.

3. Очистите соединительную резьбу резака

При замене расходных материалов или проведении ежедневных проверок технического обслуживания следите за чистотой внутренней и внешней резьбы резака. При необходимости очистите или отремонтируйте соединительную резьбу.

4. Очистите контактные поверхности электрода и сопла

Во многих горелках контактная поверхность между соплом и электродом представляет собой заряженную контактную поверхность. Если эти контактные поверхности загрязнены, резак не будет работать должным образом, и его следует очищать с помощью чистящих средств на основе пероксида.

Если эти контактные поверхности загрязнены, резак не будет работать должным образом, и его следует очищать с помощью чистящих средств на основе пероксида.

5. Ежедневно проверяйте расход и давление газа и охлаждающей жидкости

Ежедневно проверяйте расход и давление газа и охлаждающей жидкости. При обнаружении недостаточного расхода или утечек немедленно остановите машину, чтобы устранить неисправность.

6. Избегайте повреждения резака при столкновении

Чтобы избежать повреждения резака при столкновении, правильно запрограммируйте систему, чтобы избежать превышения предела движения, и установите устройства защиты от столкновений, которые эффективно предотвращают повреждение резака во время столкновений.

7. Наиболее распространенные причины повреждения резака

(1) Столкновение резака.

(2) Разрушающая плазменная дуга, вызванная поврежденными расходными материалами.

(3) Разрушающая плазменная дуга, вызванная грязью.

(4) Разрушающая плазменная дуга, вызванная незакрепленными деталями.

8. Меры предосторожности

(1) Не наносите смазку на горелку.

(2) Не злоупотребляйте смазкой для уплотнительного кольца.

(3) Не распыляйте химикаты против разбрызгивания, когда защитный чехол все еще находится на резаке.

(4) Не используйте ручной резак в качестве молотка.

Заключение

В этой статье представлены научные принципы и методы использования плазменной резки. Пока вы соблюдаете технику безопасности и профилактические меры, использовать плазменный резак очень просто.

Плазменные резаки могут помочь вам сэкономить время и деньги, они являются универсальными и простыми в использовании аппаратами с множеством опций, доступных на рынке.

0

акции

Что такое машина для воздушно-плазменной резки?

Воздушно-плазменный резак — это мощный режущий инструмент , используемый в металлообработке и производстве. Он использует высокоскоростную струю ионизированного газа (плазмы) для резки различных типов металла. Этот процесс резки быстрее и точнее, чем традиционные методы резки, что делает его популярным выбором в обрабатывающей промышленности.

Он использует высокоскоростную струю ионизированного газа (плазмы) для резки различных типов металла. Этот процесс резки быстрее и точнее, чем традиционные методы резки, что делает его популярным выбором в обрабатывающей промышленности.

Cut 100C

В этой статье мы рассмотрим воздушно-плазменный резак и его преимущества, принцип работы, области применения и меры предосторожности.

Преимущества

Воздушно-плазменная резка имеет ряд преимуществ по сравнению с традиционными методами резки. Он может резать металл различной толщины, включая толстые металлы толщиной до нескольких дюймов. Он также производит чистый, точный рез с минимальной шириной пропила, что приводит к меньшему количеству отходов и лучшему использованию материала. Кроме того, процесс резки выполняется быстрее, чем другие методы, что повышает производительность и снижает трудозатраты.

Принцип работы

Воздушно-плазменный резак использует электрическую дугу для ионизации газа, создавая высокоскоростной поток плазмы. Струя плазмы направляется через узкое сопло, которое фокусирует плазму и увеличивает ее скорость. Интенсивный нагрев плазменного потока расплавляет металл, а высокоскоростной газ сдувает расплавленный материал, в результате чего получается чистый рез. Поток плазмы генерируется электрической цепью, включающей источник питания, горелку и зажим заземления. Источник питания обеспечивает электрическую энергию для создания дуги, в то время как горелка направляет поток плазмы, а заземляющий зажим замыкает цепь.

Струя плазмы направляется через узкое сопло, которое фокусирует плазму и увеличивает ее скорость. Интенсивный нагрев плазменного потока расплавляет металл, а высокоскоростной газ сдувает расплавленный материал, в результате чего получается чистый рез. Поток плазмы генерируется электрической цепью, включающей источник питания, горелку и зажим заземления. Источник питания обеспечивает электрическую энергию для создания дуги, в то время как горелка направляет поток плазмы, а заземляющий зажим замыкает цепь.

Области применения

Воздушно-плазменная резка имеет широкий спектр применения в металлообрабатывающей и производственной промышленности. Он используется для резки различных типов металлов, включая сталь, нержавеющую сталь, алюминий, медь и латунь. Воздушно-плазменная резка широко используется в производстве, ремонте автомобилей, судостроении, строительстве, а также в искусстве и скульптуре. Он также используется в ОВК (отопление, вентиляция и кондиционирование воздуха) и сантехнике для резки воздуховодов и труб.

Меры предосторожности

Воздушно-плазменный резак — это мощный режущий инструмент, требующий надлежащих мер предосторожности во избежание травм или повреждений. При работе с воздушно-плазменным резаком необходимо носить соответствующие средства индивидуальной защиты (СИЗ), в том числе средства защиты глаз, перчатки и защитную одежду. Также важно убедиться, что рабочая зона свободна от легковоспламеняющихся материалов и что оператор имеет хороший обзор зоны резки. Оператор также должен быть обучен правильному использованию воздушно-плазменного резака, в том числе тому, как управлять дугой и регулировать скорость и глубину резки.

Заключение

В заключение отметим, что воздушно-плазменный резак — это мощный режущий инструмент, который имеет ряд преимуществ по сравнению с традиционными методами резки. Он может резать металл различной толщины, обеспечивает чистый и точный рез и работает быстрее, чем другие методы. Воздушно-плазменная резка обычно используется в металлообрабатывающей и производственной отраслях и применяется в производстве, ремонте автомобилей, судостроении, строительстве, искусстве и скульптуре.