Принцип работы плазменный резак: Сторінку не знайдено

Содержание

Плазменный резак – плюсы и минусы, виды, подходящий газ, как выбрать, пользоваться и сделать своими руками?

Резка металла на производстве и дома считается сложным процессом, для которого необходимы специальные инструменты и приспособления, одним из них является плазменный резак, который помогает быстро и безопасно выполнить раскрой металлических изделий любой сложности.

Что такое плазменный резак?

Не каждая кислородная горелка справляется с резкой любых типов металла. Некоторые виды стали, например, нержавейку, можно обработать при помощи плазменного резака, это устройство, которое использует возможности плазменно-дуговой резки. Идеальный ровный срез без зазубрин и «наплывов» возможно получить при использовании плазмореза. Благодаря универсальности и отличным характеристикам станки, работающие по принципу плазменной резки, могут легко справиться с самыми капризными материалами:

- листовым металлом;

- трубами разного диаметра;

- чугуном;

- сталью.

Устройство плазменного резака

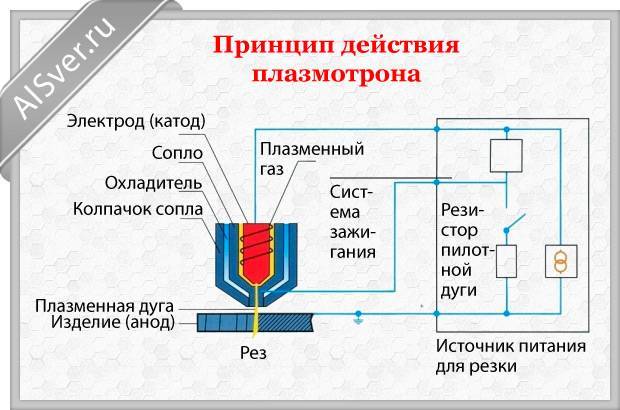

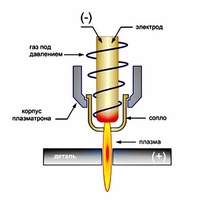

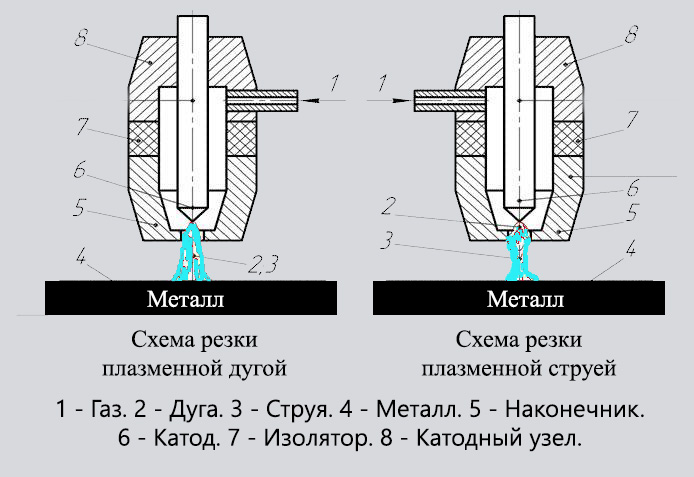

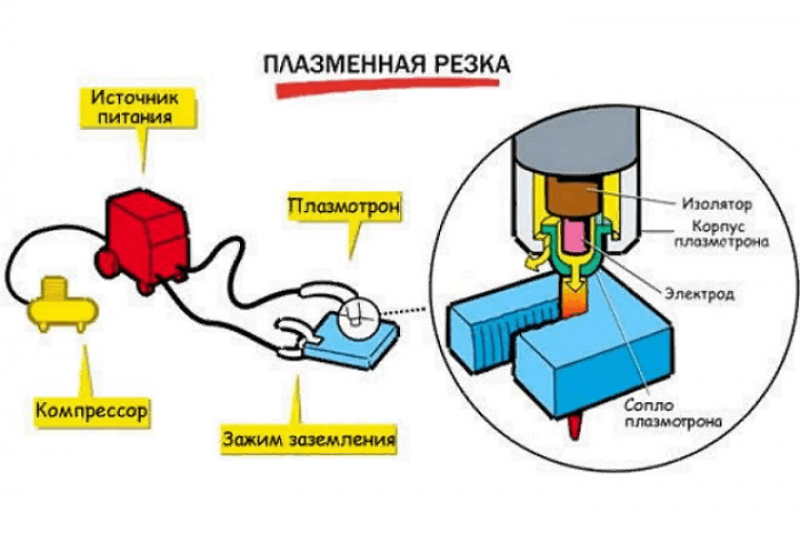

Сложное электрическое устройство, которое способно создавать плазму, необходимую для резки металла – плазморез, состоит из определенных узлов. Некоторые модели оснащаются узлом завихрения, который сжимает газовую дугу для ее стабилизации. Основные составляющие аппарата для плазменной резки:

- система подачи газа и воды;

- дуговая камера;

- изолятор;

- сопло;

- электродержатель.

Принцип работы плазменного резака

Объяснить за счет чего в аппарате для резки металла образуется плазма, способная разрезать самый прочный металл, непросто. Чтобы понять, как работает плазморез, надо разобраться в его устройстве. При попадании электрического заряда в газ образуется плазма – ионизированный поток воздуха высокой температуры, доходящей до 20000-30000°С. Для охлаждения системы подается вода или специальный газ. После попадания вспомогательного разряда между соплом плазмореза и катодом возникает факел, который режет металл, разрушает твердые камни, наносит разнообразные покрытия.

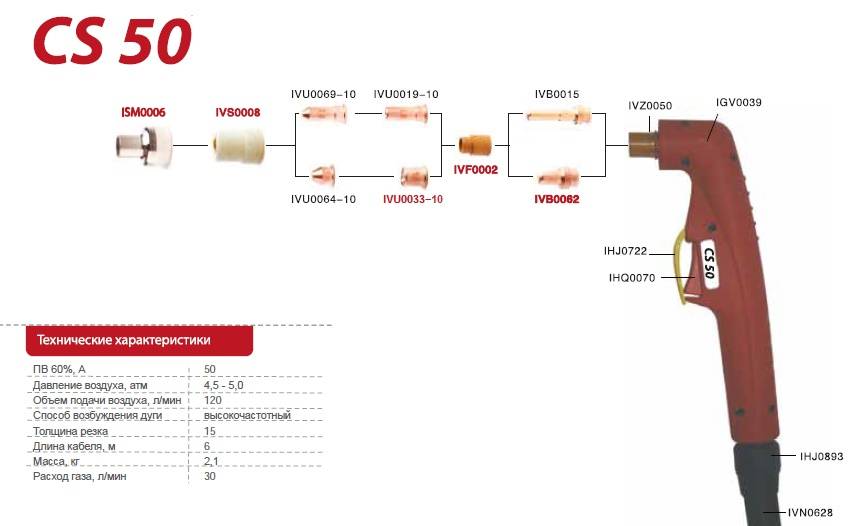

Плазменный резак – характеристики

Главные технические характеристики устройств для резки металла необходимо знать, чтобы разбираться в видах моделей и понимать, чем они отличаются. Информация о параметрах аппаратов для плазменной резки должна содержать:

- Силу тока – основной показатель, влияющий на толщину металла, с которым может работать инструмент, и на скорость работы устройства. Рассчитать необходимую величину силы тока можно самостоятельно, если умножить толщину сплава в миллиметрах на 4, например, для плазменной резки листа металла толщиной 20 мм нужен резак мощностью 80 А.

- Продолжительность включения измеряется в %, для примера можно сказать, что работа плазменного резака с характеристиками ПВ 60% должна составлять 6 мин., а следующие 4 мин. агрегат должен отдыхать. Профессиональные модели плазморезов имеют ПВ от 80%, домашние недорогие устройства – около 50%.

- Тип питания агрегата бывает различным. В продаже имеются модели станков, которым требуется двух- или трехфазная сеть, 380 В требуется профессиональным трехфазным моделям.

Обычные, работающие на параметрах домашних 220 В, приборы более удобны в использовании.

Обычные, работающие на параметрах домашних 220 В, приборы более удобны в использовании.

Что можно резать плазморезом?

В различных сферах производства специалисты по достоинству оценили характеристики ручного плазмореза, которым можно осуществлять разные работы: быстро и качественно раскроить большой объем металлических изделий, изготовить любые сложные геометрические формы с максимальным соответствием исходным чертежам. Современная и эффективная плазменная резка способна работать не только с металлами, но и с материалами, которые не проводят электрический ток:

- камнем;

- деревом;

- пластиком.

Плюсы и минусы плазмореза

Выбирая приспособление для эффективной работы с металлом, домашним мастерам предстоит сделать нелегкий выбор и решить, чему отдать предпочтение – плазменному резаку по металлу или обычной газовой горелке. Неоспоримые преимущества, которыми обладает плазменный резак, известны:

- высокая производительность и мощность;

- качественная обработка материала;

- универсальность;

- безопасность;

- экологичность.

Недостатком плазморезов считаются:

- высокая стоимость агрегата;

- ограничение толщины материала;

- невозможность работать двумя станками одновременно.

Виды плазменных резаков

Огромный ассортимент моделей резаков представлен в профессиональных магазинах электротоваров. Отличаются ручные плазменные резаки друг от друга многими параметрами. Какой тип агрегата выбрать – переносной или стационарный, программируемый или ручной – зависит от конкретных потребностей владельца. Разделяются плазменные резаки на следующие виды:

- по типу энергопотребления – на трансформаторные и инверторные модели;

- по виду контакта – на бесконтактные и контактные;

- по типу работы – на ручные и с ЧПУ.

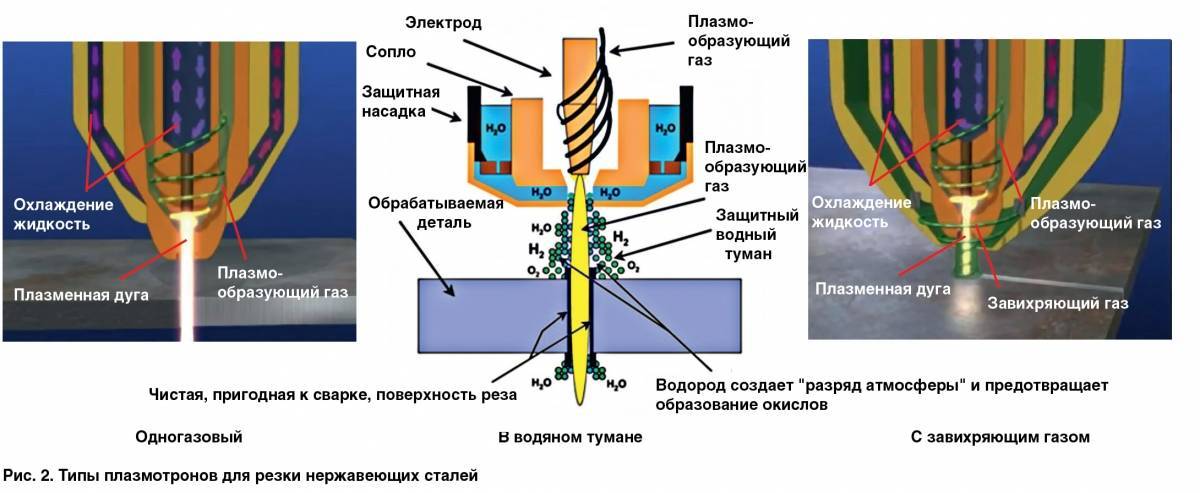

Газ для плазмореза

Плазмообразующие газы – отдельный ряд среди химических элементов. В аппарате плазменной резки металла применяются различные газы и их смеси, от которых зависит качество работы. Физические свойства газов – атомная масса, теплопроводность, химическая активность влияют на показатели работы плазморезов. Смешивание газов – процесс непростой, и зависит от толщины металла, типа стали и других параметров. Хорошо зарекомендовали себя в работе смеси аргона и азота с водородом. Смесь азота и кислорода применяется для многих видов металла и считается самым экономичным вариантом.

Физические свойства газов – атомная масса, теплопроводность, химическая активность влияют на показатели работы плазморезов. Смешивание газов – процесс непростой, и зависит от толщины металла, типа стали и других параметров. Хорошо зарекомендовали себя в работе смеси аргона и азота с водородом. Смесь азота и кислорода применяется для многих видов металла и считается самым экономичным вариантом.

Как выбрать плазменный резак?

Оптимизация рабочего процесса на производстве и дома – важное условие качественного результата. Выбирать машину для плазменной резки следует обдуманно. Чтобы не ошибиться с покупкой, специалисты рекомендуют ответить на несколько вопросов.

- С каким металлом предстоит работать? Для медных, латунных, алюминиевых, сплавов идеально подойдет плазморез с мощностью 6 А. Для работы с черными металлами и нержавейкой хватит мощности 4А.

- В каких условиях будет работать устройство? Для продолжительной работы лучше выбирать резаки с внешней компрессорной подачей воздуха.

Для небольших мастерских подойдет плазморез с внутренним компрессором.

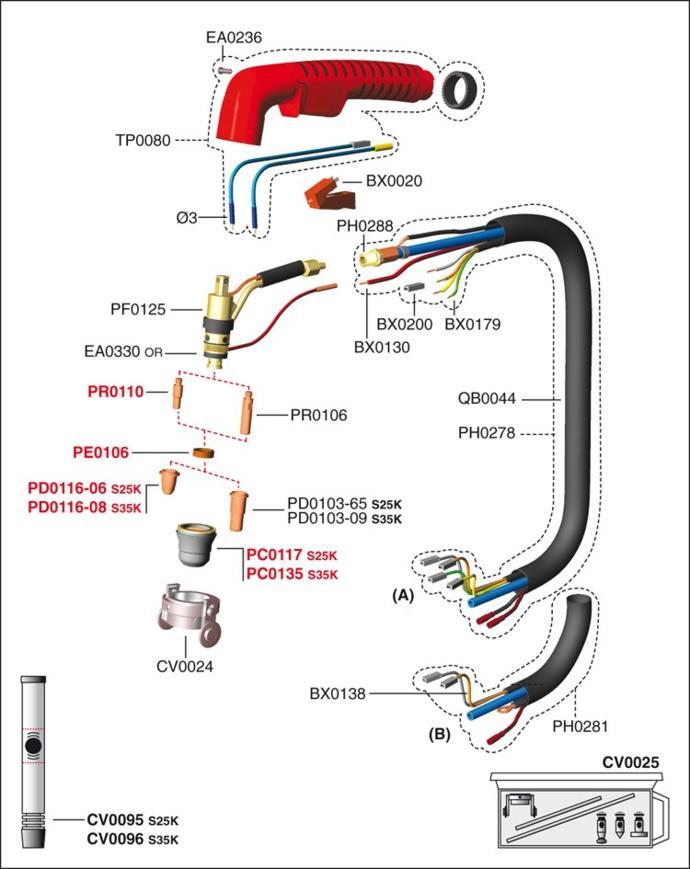

Для небольших мастерских подойдет плазморез с внутренним компрессором. - Как часто планируется менять расходные материалы? Следует учитывать, что электроды и сопло – детали, которые нуждаются в периодической замене, и частота их изнашивания зависит от длительности и мощности работы резака. Выбирая плазморез необходимо убедиться, что расходные материалы имеются в магазине в наличии или под заказ.

Рейтинг плазменных резаков

Простота использования, компактность, универсальность – основные параметры, за которые профессионалы любят работать с плазменными резаками. ТОП-3 лучших моделей выглядит следующим образом.

- Переносной плазменный резак «Ресанта» инверторного типа работает быстро, точно и качественно. Сила тока регулируется плавно, существует система автоподжига дуги. Работает устройство от сети 220 В, необходим источник сжатого воздуха. Удобная ручка позволяет легко переносить плазморез, вентиляционные отверстия в корпусе помогают системе не перегреться, понятные индикаторы делают управление легким.

- «Сварог CUT 100» – плазменный резак последнего поколения, который хорошо зарекомендовал себя на рынке. Способность разрезать металл толщиной до 35-ти мм, защита от перегрева, безопасность сделали данную модель востребованной среди покупателей. Сжатый воздух и трехфазная сеть 380 В необходимы для работы устройства. Недостатком называют высокую стоимость аппарата.

- «Aurora Pro airforce 100» – агрегат необходимый там, где осуществляется плазменная обработка материалов. Мобильность, высокое качество работы, встроенные транзисторы улучшенного качества, многоступенчатая защита – бесспорные плюсы устройства.

Как пользоваться плазморезом?

Плазменная резка – процесс несложный. Соблюдение простых правил необходимо для получения качественного результата. Во время работы плазморезом следует соблюдать пошаговую инструкцию:

- Перед началом работы необходимо защитить себя, надев специальную одежду и очки. Помещение должно быть оснащено вытяжкой, на лицо можно надеть маску.

- Чтобы избежать травм, до работы следует проверить все электрические шнуры на отсутствие повреждений, убедиться в соответствии тока с необходимыми параметрами резака.

- Плазморез нужно подключить к сети и источнику сжатого воздуха.

- Заготовка должна быть очищена от грязи, краски и других покрытий.

- В зависимости от толщины материала подобрать оптимальную силу тока и скорость резания.

- Резак продуть газом, через 30-40 сек. выполнить розжиг пилотной, а после нее – рабочей дуги.

- Держа сопло под углом 90° к заготовке, аккуратно провести по намеченной траектории.

- Работать необходимо, соблюдая режим ПВ – продолжительности включения.

- После работы отключить аппарат в обратной последовательности.

Плазменный резак своими руками

Если денег на качественный станок для резки металла нет, можно сделать плазморез своими руками, имея несколько необходимых составляющих, самый главный – это источник питания, обладающий необходимыми характеристиками. Для этих целей отлично подходит сварочный инверторный аппарат. Компрессор средней мощности для подачи воздуха стоит купить в магазине. Другие важные составляющие плазменного резака можно изготовить из подручных материалов:

Для этих целей отлично подходит сварочный инверторный аппарат. Компрессор средней мощности для подачи воздуха стоит купить в магазине. Другие важные составляющие плазменного резака можно изготовить из подручных материалов:

- Для горелки нужна ручка от мощного паяльника. Через отверстие в середине будет подводиться сжатый воздух и ток.

- Кнопку пуска лучше сделать крупной.

- Электроды из гафния и набор сопл следует купить в магазине.

- Сборка плазмотрона проста: за ручкой размещается металлическая трубка, внутри нее – катод, покрытый изоляцией, следом на резьбе располагается сопло.

- К самодельному плазмотрону подключается компрессор и источник питания.

- Работать с самодельным устройством следует аккуратно, соблюдая технику безопасности и не допуская перегревания.

Плазменная резка металлопроката

Одним из самых эффективных и широко применяющихся методов резки по металлу является плазма. Она хорошо справляется с листами металла большой толщины, при этом нисколько не уступая по качеству обработки. Среди категорий обработки ее можно отнести к термической, так как при работе по большей части задействуют температурные факторы, а не механические. Плазма в тандеме с ионизирующим газом проходит через металлическую поверхность, как разогретый нож, через кусок сливочного масла. Отсюда такая эффективность в металлообработке и большой спрос.

Она хорошо справляется с листами металла большой толщины, при этом нисколько не уступая по качеству обработки. Среди категорий обработки ее можно отнести к термической, так как при работе по большей части задействуют температурные факторы, а не механические. Плазма в тандеме с ионизирующим газом проходит через металлическую поверхность, как разогретый нож, через кусок сливочного масла. Отсюда такая эффективность в металлообработке и большой спрос.

Принцип работы

Перед тем, как плазменный резак разогревается до состояния, при котором может легко прожигать почти любой металл, в установке начинается ионизация. В качестве сырья для этого процесса могут выступать газы, например, азот или сжатый воздух. Из них, впоследствии контакта с электродом под большим давлением, и появляется плазма. При увеличении давления плазменный резак начинает пропорционально увеличиваться, устремляясь к головке резака, словно жидкость. В головке режущей установки для этого специально есть сужающийся канал, из-за которого плазма концентрируется в одной точке.

Удобство плазменной резки заключается в том, что весь расплавленный металл под высокотемпературным давлением буквально выдувается из изделия. Остатки сырья стекают вниз, не пачкая заготовку, таким образом изделие и рабочая поверхность перед станком остаются ровными и чистыми.

Из-за работы электродов и свойства электропроводности плазмы, вся установка для резки нуждается в заземлении, поэтому конструкция стола чаще монтируется к полу помещения. По этой же причине пока сложно говорить о более сложных плазменных инструментах и полностью автоматизированном процессе обработки.

Особенности и нюансы

Несмотря на удобство и эффективность плазмы в работе с металлом, не всегда этот метод может быть удобен для резки и обработки. В частности это связано с тем, что не все оборудование для резки плазмой так легко может запускать процессы ионизации. Иногда для запуска требуется искра с высоким напряжением тока, так как на более бюджетных станках просто нет возможности для ее создания. К тому же, оснащение резаков такими мощностями зачастую ведет к сбоям в работе и прочим проблемам с электрикой, по этой причине метод также не считается совершенным.

К тому же, оснащение резаков такими мощностями зачастую ведет к сбоям в работе и прочим проблемам с электрикой, по этой причине метод также не считается совершенным.

В некоторых случаях, чтобы решить данную проблему, прибегают к созданию пилотной дуги, при которой искра создается прямо внутри режущего канала с использованием тока низкого напряжения и малой частоты. В этой дуге появляется небольшой сгусток плазмы, который раздувается по мере работы установки.

Еще один способ решения — метод пружинного плазмотрона, когда режущую головку до старта установки вплотную прижимают к заготовке. Из-за этого в момент запуска между металлической поверхностью и резаком создается короткое замыкание и искра, благодаря которой появляется дуга плазмы. Далее дуга аналогично «раздувается» в процессе резки.

Процесс ионизации и использование газов

Для плазменного резака процесс ионизации газов важен так же, как для механического оборудования заточка инструментов. К примеру, острота и скорость разреза напрямую зависят от условий среды ионизации и использования определенных газов для этого процесса. Плазмообразующие факторы могут влиять на глубину слоя газонасыщенности и характер химических и физических свойств на следах от разреза. Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

Плазмообразующие факторы могут влиять на глубину слоя газонасыщенности и характер химических и физических свойств на следах от разреза. Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

- Азот;

- Смесь аргона и водорода;

- Смесь азота и кислорода;

- Кислород;

- Сжатый воздух.

Преимущества и недостатки

Среди достоинств можно выделить:

- Возможность резки и обработки почти всех, проводящих ток, металлы;

- Хорошее качество резки в диапазоне от 50 до 150 мм толщины слоя;

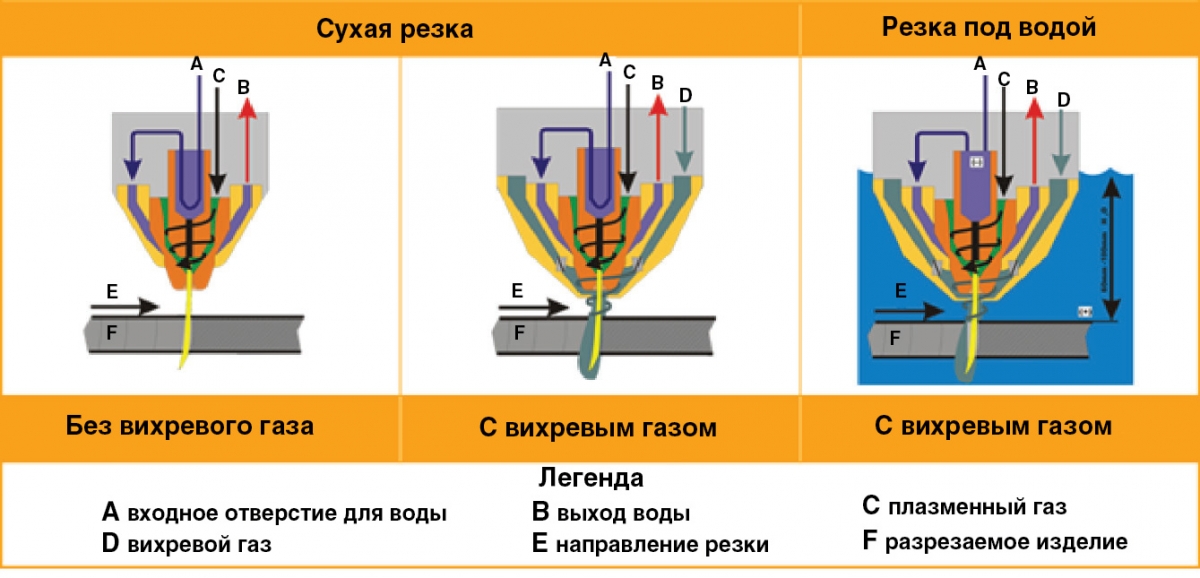

- Беспрепятственное использование плазмы в водной среде для уменьшения зоны термического влияния (ЗТВ) и снижения общего шума рабочего процесса;

- Минимальные показатели пропила металлов;

- Большая скорость и эргономичность метода.

Недостатки:

- Невозможность качественной обработки тонких слоев металлов в сравнении с резкой лазером;

- Ограничение по толщине в сравнении с гидроабразивной резкой;

- Сложность процесса ионизации и необходимость постоянного наличия оператора;

- Требования к ровному расположению материалов;

- Неэкологичность рабочей среды.

В сравнении с газопламенными, лазерными и гидроабразивными методами резки металла, плазменная уступает в некоторых аспектах. Однако скорость работы и высокая точность в своем рабочем диапазоне нивелирует эти недостатки.

Компания ООО «Первая Металлобаза» предлагает услуги по резке металла, в том числе методом плазменной резки.

Дуговая плазменная резка и как это работает?

Все мы знаем, что существуют сотни различных процессов обработки металлов, особенно когда речь идет о резке металла. Вы можете найти различные варианты резки металла, тем более что большинство процессов сварки металлов позволяют резать металл, изменяя несколько параметров. Но не все методы могут быть самыми эффективными. Основная причина, по которой многие процессы резки металла не работают с более толстыми заготовками, заключается в отсутствии необходимого для работы уровня температуры.

Таким образом, почти в каждой профессиональной мастерской можно найти установку для дуговой плазменной резки. Это один из очень выгодных процессов резки металла, который предлагает широкую совместимость с различными металлами и типами работ. И поэтому это также один из самых популярных процессов резки металла в отрасли.

Это один из очень выгодных процессов резки металла, который предлагает широкую совместимость с различными металлами и типами работ. И поэтому это также один из самых популярных процессов резки металла в отрасли.

Сегодня мы подробно поговорим о дуговой плазменной резке. В этом руководстве мы обсудим принципы работы метода, его преимущества, ограничения и варианты процесса, а также поговорим о пошаговой процедуре того, как на самом деле выполняется дуговая плазменная резка. Поэтому убедитесь, что вы последовательно изучите наше руководство, чтобы тщательно понять каждую концепцию, описанную здесь.

Начнем с вопроса: Что такое плазменно-дуговая резка?

Описание

Что такое дуговая плазменная резка?

Как мы уже говорили ранее, дуговая плазменная резка представляет собой процесс резки металла, который позволяет без особых хлопот резать широкий спектр металлов и заготовок различной толщины. В этом процессе газ перегревается до 30000°F или около 16500°C, так что он может легко пройти через металл. Такие высокотемпературные уровни заставляют газ менять свое состояние на 4-е состояние вещества, плазму. Чаще его называют ионным состоянием газа, которое позволяет проводить электричество.

Такие высокотемпературные уровни заставляют газ менять свое состояние на 4-е состояние вещества, плазму. Чаще его называют ионным состоянием газа, которое позволяет проводить электричество.

После ионизации газ помещается под давление и проходит через сопло к вольфрамовому электроду. Затем машина дуговой плазменной резки добавляет электричество, которое замыкает цепь и позволяет легко разрезать металлическую заготовку. Помимо резки, процесс дуговой плазменной резки также можно использовать для простой строжки металла. Этот процесс создает меньшее количество выхлопных газов и шума. И это также экономично, если требуются повторяющиеся процессы.

Преимущества и ограничения дуговой плазменной резки

Как и любой другой процесс металлообработки, плазменно-дуговая резка также имеет определенный набор преимуществ и ограничений, которые играют важную роль в ее применимости для определенной работы. Если вы также рассматриваете возможность установки такой машины в своей мастерской, вам следует обратить пристальное внимание на преимущества процесса и, что еще более важно, на недостатки. Если один из недостатков в вашем случае кажется решающим, не стоит инвестировать в дорогую установку для дуговой плазменной резки.

Если один из недостатков в вашем случае кажется решающим, не стоит инвестировать в дорогую установку для дуговой плазменной резки.

Преимущества дуговой плазменной резки

- Риск деформации заготовки практически отсутствует.

- Обеспечивает точный контроль над процедурой резки.

- Резы производятся без остатка шлака, учитывая, что заготовка изготовлена из стали или алюминия.

- Для выполнения сложных работ по резке доступно множество позиций резки.

- Это относительно быстрая процедура резки по сравнению с другими альтернативами в отрасли.

- Подходит для широкого спектра черных и некоторых цветных металлов.

- Вам не понадобятся газовые баллоны для дуговой плазменной резки.

Недостатки плазменно-дуговой резки

Несмотря на то, что преимущества плазменно-дуговой резки могут показаться очень хорошими, есть несколько ограничений, которые оказывают огромное влияние на совместимость и экономическую эффективность процесса.

- Созданный скос составляет около 7 градусов, если не меньше.

- Перед применением дуговой плазменной резки необходимо соблюдать множество протоколов безопасности. Невыполнение этого требования может привести к серьезным авариям.

- В вашей мастерской должен быть компрессор для повышения давления ионного газа. В противном случае первоначальная настройка становится очень дорогой.

- Процесс зависит от сильного источника электричества, что ограничивает его мобильность.

- Неэкономичная альтернатива резке толстых заготовок, особенно толстой стали.

Как работает дуговая плазменная резка?

Теперь, когда вы знаете, каковы преимущества и недостатки плазменно-дуговой резки, вам должно быть довольно легко решить, экономична она для вас или нет. Если вы все еще думаете, что этот процесс может оказаться выгодным для вашей работы, вам следует подумать о том, чтобы сразу же установить его в своей мастерской. Но перед этим попробуем понять основной принцип работы плазменно-дуговой резки.

Чтобы понять принцип работы плазменно-дуговой резки, сначала необходимо понять устройство машины и расположение различных компонентов. Установка дуговой плазменной резки включает в себя генератор, дугу, электрод, горелку и сопло. Дуга возникает между электродом и заготовкой и инициируется вспомогательной дугой между соплом и электродом. Сопло машины подключено к клемме заземления через резистор для ограничения протекания тока.

Генератор машины инициирует дугу, так как он соединен с электродом и соплом. После образования дуги подключенный источник питания поддерживает дугу слабого тока. Что касается газа, то он находится под давлением и выталкивается через отверстие сопла. Это приводит к генерации основной дуги, которая находится в непосредственном контакте с заготовкой. Как только процесс запущен, вы можете разомкнуть реле вспомогательной дуги, чтобы контролировать уровень нагрева и избежать проблем с перегревом.

1. Резак

Резак, используемый при дуговой плазменной резке, также влияет на конечный результат и совместимость процесса с данным материалом и его толщиной. Использование неподходящего типа резака может привести к неправильному резу или полной невозможности прорезать заготовку. Резак также широко известен как плазменный резак, плазменная пушка или плазмотрон в зависимости от производителя и региона разработки.

Использование неподходящего типа резака может привести к неправильному резу или полной невозможности прорезать заготовку. Резак также широко известен как плазменный резак, плазменная пушка или плазмотрон в зависимости от производителя и региона разработки.

Вы также заметите держатели плазменных резаков на автоматических станках плазменной дуговой резки. Если вы ищете резак, подходящий к держателю, вам следует обратить внимание на совместимость резака с держателем. Как только вам удастся поместить резак в держатель, убедитесь, что вы держите резак на расстоянии не менее ¼ дюйма от режущей пластины, прежде чем начинать процесс. Рекомендуется не допускать контакта наконечника с планшетом, если только изготовитель не указывает иное. Также рекомендуется начинать процесс резки с края для достижения хороших результатов.

2. Плазменная дуговая резка при сильном токе

Плазменная резка при дуговой дуге при сильном токе — это процесс, в котором используются сильноточные настройки для плазменно-дуговой резки. Для этого метода резак должен быть установлен на автоматической каретке. При этом станок можно запрограммировать на перемещение каретки, и вы сможете получать точные разрезы на металле. Вы также можете выполнить то же самое, используя настройку резки, созданную для кислородной резки, учитывая, что вы можете настроить ее, чтобы предложить подходящую скорость резки.

Для этого метода резак должен быть установлен на автоматической каретке. При этом станок можно запрограммировать на перемещение каретки, и вы сможете получать точные разрезы на металле. Вы также можете выполнить то же самое, используя настройку резки, созданную для кислородной резки, учитывая, что вы можете настроить ее, чтобы предложить подходящую скорость резки.

Кроме того, убедитесь, что во время резки имеется непрерывная струя воды. Он используется для создания защитного покрытия вокруг плазмы и снижения образующегося дыма и шума выхлопных газов. Вы также можете распылить воду на металл, который подвергается процессу, и получить почти такие же результаты.

3. Позиции дуговой плазменной резки

Одним из основных преимуществ дуговой плазменной резки является то, что ее можно использовать под разными углами и положениями резки. Таким образом, вы можете использовать установку дуговой плазменной резки как для резки, так и для строжки металлической поверхности. Однако имейте в виду, что резак — это особый тип инструмента, который предназначен только для резки металла. Поэтому его нельзя использовать для сварки.

Поэтому его нельзя использовать для сварки.

Вы также можете использовать станок в неплоском положении. Но для этого убедитесь, что вы используете маломощную плазму и держите уровень силы тока ниже 100 ампер. Мощные плазменные дуги могут быть опасны, особенно если вы не выполняете резку в горизонтальном положении.

4. Процедура плазменно-дуговой резки

Если вы только начинаете плазменно-дуговую резку, вы не должны быть знакомы с этой процедурой или задаваться вопросом, существуют ли какие-либо меры предосторожности, которые необходимо предпринять для обеспечения безопасных и точных результатов. Что ж, мы подробно объясним процесс дуговой плазменной резки прямо здесь, чтобы вы могли ознакомиться с этим методом и понять, как должна выполняться резка. Для лучшего понимания, мы шаг за шагом рассмотрим процесс дуговой плазменной резки.

- Самое первое, что вам нужно сделать, это проверить уровень давления и поддерживать его на уровне около 70 фунтов на квадратный дюйм.

- Соедините зажим заземления с заготовкой.

- Включить процесс резки.

- Прежде чем прикасаться резаком к заготовке, попробуйте отрегулировать уровень силы тока в соответствии с материалом и толщиной заготовки.

- Правильно расположите резак над заготовкой.

- Запустите режущую дугу, включив зажигание на машине.

- Теперь процесс становится довольно простым. Все, что вам нужно сделать, это переместить дугу в зависимости от разреза, который вы делаете на станке. Тем не менее, следите за тем, чтобы сопло всегда находилось на расстоянии от ⅛ до ¼ дюйма от заготовки.

- Если вы работаете с более толстым материалом, вам следует уменьшить скорость перемещения резака для получения эффективных результатов.

- Наконец, убедитесь, что вход компрессора не содержит влаги и что фильтры работают правильно.

Что касается совместимых металлов, которые могут выдерживать дуговую плазменную резку, вы можете использовать этот процесс для широкого спектра черных и цветных металлов, таких как алюминий, латунь, чугун, медь, магний, сталь и стальные сплавы, никель. Сплавы и т. д.

Сплавы и т. д.

5. Контролирующие факторы процесса

В машине для дуговой плазменной резки есть несколько регуляторов, которые необходимо постоянно контролировать для получения хороших результатов резки. На всех стандартных машинах предусмотрены специальные регуляторы интенсивности плазмы и расхода газа. Кроме того, также важно поддерживать надлежащий контроль охлаждающей воды в процессе, чтобы держать температуру горелки под контролем. Вы также можете сделать систему охлаждения автономной, рециркулируя воду с помощью насоса и теплообменника. Таким образом, вы получите еще более эффективную схему дуговой плазменной резки.

Различные типы дуговой плазменной резки

Существует несколько различных вариантов дуговой плазменной резки, которые могут изменить эффективность процесса в зависимости от области применения. Эти вариации делают процесс пригодным для материалов толщиной от ⅛ до 1½ дюймов. Некоторые процессы также включают дополнительную защиту из газа или воды для дальнейшего улучшения результатов.

1. Двухпоточная плазменная резка

Двухпоточная плазменная резка — это процесс, обеспечивающий дополнительное покрытие газовой подушкой вокруг плазменной дуги. Обычно газообразный азот используется в качестве вторичной защиты вокруг зоны резки. Однако вторичный газ может варьироваться в зависимости от обрабатываемого материала. Для мягкой стали предпочтительнее углекислый газ, тогда как для алюминия идеальна смесь аргона и водорода.

2. Плазменная резка с водяным экраном

Этот метод дуговой плазменной резки очень похож на тот, который мы только что видели. Ключевым отличием здесь является тип элемента, используемого для дополнительного экранирования. Здесь вместо вторичного защитного газа используется вода, отсюда и название плазменная резка с водяным экраном. Однако преимуществ у процесса не так уж и много. Например, точность или скорость резки не показывают значительного улучшения. Тем не менее, вы можете рассчитывать на хорошую отделку отрезанной части, а также на увеличение срока службы сопла, заменив вторичный газ водой.

3. Плазменная резка с впрыском воды

Это модификация стандартной процедуры дуговой плазменной резки. Здесь используется одновременная струя воды рядом с отверстием сопла, чтобы плазменное пламя можно было сделать более узким и точным. Струя воды также действует как защитный газ и предотвращает контакт с внешними загрязнениями и частицами. Есть также некоторые изменения в конструкции инструментов. Например, конец сопла, используемый для плазменной резки с впрыском воды, изготовлен из керамического материала, чтобы избежать образования двойных дуг.

Важность вентиляции

При выполнении процесса дуговой плазменной резки образуется большое количество выхлопных газов и частиц. Поэтому необходимо создать надлежащую вытяжную систему для машины и обеспечить ее надлежащую вентиляцию. Кроме того, полезно поместить частицы прямо в воду, чтобы горячие шарады из металла мгновенно остыли. Это также уменьшает количество паров, выбрасываемых непосредственно в воздух.

Безопасность и устранение неисправностей

Как вы, возможно, уже заметили, уровни температуры во время дуговой плазменной резки довольно высоки. Поэтому вам придется принимать множество мер предосторожности и соблюдать стандарты безопасности при выполнении дуговой плазменной резки. Даже небольшая ошибка может привести к аварии. Прежде всего, мы предлагаем полностью закрыть лицо, чтобы избежать контакта с высокотемпературными частицами. Что касается глаз, вам понадобятся защитные очки, которые вы легко найдете на рынке.

Также полезно закрывать уши защитным снаряжением, поскольку во время плазменно-дуговой резки уровень шума может стать некомфортно высоким. Другие меры предосторожности в значительной степени стандартны, такие как перчатки и защитная одежда, такая как рабочий фартук, который необходим почти для всех промышленных процессов, не говоря уже о дуговой плазменной резке. Вы должны экипировать себя сварочной каской, так как яркая дуга может уменьшить видимость области резки.

Заключение

Дуговая плазменная резка является широко используемой процедурой резки металла и в настоящее время внедряется во многих профессиональных и небольших мастерских по всей стране. Основной причиной выбора дуговой плазменной резки по сравнению с другими вариантами является ее совместимость с различными материалами, такими как нержавеющая сталь, алюминий, чугун, а также с некоторыми популярными цветными металлами.

Так что, если вы также хотите узнать о дуговой плазменной резке, это идеальное место, где можно познакомиться с основами процесса, а также его вариантами и стандартами безопасности. Мы рассмотрели здесь почти все важные аспекты процесса, чтобы вы могли легко понять процесс в деталях. Если вы не уверены в какой-либо концепции или терминологии, указанной здесь, пожалуйста, оставьте свой запрос в разделе комментариев ниже.

Разница между принципом работы газопламенной резки и плазменной резки с ЧПУ

Газовая резка также называется кислородной резкой,

через высокотемпературное пламя локализованного нагрева поверхности листа железа к

точка воспламенения (1000 градусов по Цельсию), а затем выпустить кислород высокого давления

в зажигании, разрез формы листа утюга сгорания.

Плазменный резак с ЧПУ , также известный как электрический

резка, через силу плазмы для того чтобы преобразовать обычную промышленную электроэнергию

в высокоэнергетическую плазменную дугу. Энергия плазменной дуги используется для сжигания стали.

пластина, в то время как сжатый газ используется для продувки остатка для формирования

разрез.

Принцип работы системы управления

станка с ЧПУ:

Управление продольным движением дальнего света

системы ЧПУ для оборудования газовой резки с ЧПУ, управление автомобилем с боковым

движение резака, сочетание горизонтального и вертикального движения

траектории становятся факелом, и заготовка обрезается по форме. В то же время

ПЛК в системе управления реализует действие и контроль времени газа.

регулирующий клапан газового тракта резки. При фактическом использовании числовых

управляйте машиной для газовой резки, чтобы сохранить высоту режущей головки

и постоянная стальная пластина, она также должна быть оснащена автоматическим

устройство регулировки высоты конденсатора.

Программное и аппаратное обеспечение системы управления

компоненты: потому что машина для газовой резки с ЧПУ имеет высокую точность управления и

требования к скорости резки, шаговый двигатель может использоваться для движения с разомкнутым контуром

контроль. Функция контроля системы управления координируется промышленным

машина управления и карта управления движением. Драйвер двигателя управления

система может реализовать прерванную волну и привод постоянного тока, улучшить

точность движения двигателя и решить проблему нагрева при вождении

большой крутящий момент хорошо.

Принцип работы плазменного станка с ЧПУ.

резак: мощность дуги высокоионизированных газов будет передаваться на заготовку,

высокая температура для плавления и обдува заготовки, образование плазменной дуги

работа по резке.

Сжатый воздух в камеру после

факел разделен на две части, а именно формирование плазменного газа и

вспомогательный газ. Газоплазменно-дуговая плавка металла и сопутствующие компоненты установки

вспомогательное газовое охлаждение и резак выдули расплавленный металл.